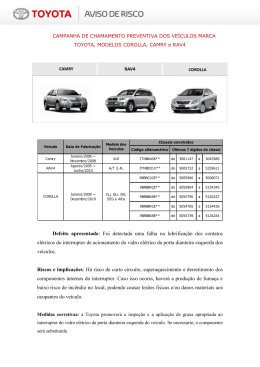

Histórico O Sistema Toyota de Produção, também chamado de Produção enxuta e Lean Manufacturing, surgiu no Japão, na fábrica de automóveis Toyota, logo após a Segunda guerra mundial. Nesta época a indústria japonesa tinha uma produtividade muito baixa e uma enorme falta de recursos, o que naturalmente a impedia adotar o modelo da Produção em massa. A criação do sistema se deve a três pessoas: O fundador da Toyota e mestre de invenções, Toyoda Sakichi, seu filho Toyoda Kiichiro e o principal executivo o engenheiro Taiichi Ohno. Características do Sistema Toyota Eliminação do Desperdício Just-in-time Fabricação com Qualidade Jidoka Just-in-Time Aumentar Recursos Diminuir perdas Jidoka Automação Inteligente Aumentar a produtividade Diminuir Produtos defeituosos Tipos de Desperdício Tempo perdido em conserto ou refugo Produção além do volume necessário Operações desnecessárias no processo de manufatura Transporte Estoque Movimento humano Espera Eliminação de Desperdícios Para reduzir o desperdício é necessário: Racionalização da força de trabalho Just in time Produção Flexível Racionalização da Força de Trabalho Para racionalizar a mão-de-obra, os operários foram colocados em equipes, tendo um deles como líder. Essas equipes receberam um conjunto de tarefas de montagem a serem cumpridas da melhor maneira possível. Just in Time = Na hora certa Tem como objetivo estabelecer um fluxo contínuo de material sincronizado com a programação de produção, reduzindo assim a necessidade de estoque Todo esse processo também conta com a parceria de fornecedores para a reposição do material, o que nem sempre era cumprido. Produção Flexível Na produção flexível, as máquinas de única função foram substituída por máquinas de múltiplas funções que produziam diferentes coisas em pequenos lotes, de acordo com a encomenda. Um exemplo foi a máquina de prensa,Ohno treinou seus operários para fazer a troca do molde das prensas, após o treinamento a troca que levava cerca de um dia, passou a levar apenas 3 minutos. Fabricação com qualidade Outro elemento ao lado da eliminação de desperdícios, é a fabricação com qualidade, a qual é formada por três elementos básicos Fazer certo da primeira vez Corrigir os erros em suas causas fundamentais Utilizar Círculos da qualidade Trabalho standard Ponto capital do sistema, o trabalho standard é a ferramenta de formação dos operadores com o intuito de garantir o gesto adequado, a seqüência exata de trabalho e instaurar o trabalho de equipe. Ele também garante a qualidade e a produtividade. Heijunka significa seqüenciamento, alisamento da produção. O objetivo de Heijunka é amortecer as irregularidades da procura comercial produzindo por pequenos lotes vários modelos diferentes na mesma linha. TPM - Total Productive Maintenance, modelo de gestão para produção, utilizado em muitos segmentos industriais, cujo princípio é prevenção de perdas, além de contribuir com uma proposta para a organização da produção baseada em times semi-autônomos nas indústrias que praticam a filosofia de manufatura enxuta. Uma cadeia de valor representa o conjunto de atividades desempenhadas por uma organização desde as relações com os fornecedores e ciclos de produção e de venda até à fase da distribuição final. A cadeia de valor de uma organização insere-se num contexto mais amplo de atividades, ela constitui um sistema de valores onde estão integradas também as cadeias de valor de fornecedores e de distribuidores. Princípio do NãoCusto Custo + Lucro = Preço Preço – Custo = Lucro Benefícios: Redução de estoques: não é necessário disponibilizar um espaço e recursos humanos para tratar dos aprovisionamentos. Redução de tempo: o mesmo nível de produção pode ser atingido em menos tempo, o que evita horas extraordinárias e/ou aumentar a produção face a um aumento pontual da procura. Aumento da qualidade: evitam-se custos com peças ou produtos defeituosos além de ser um excelente argumento de venda, reforçando a presença no mercado. Desvantagem: Decorre de incertezas na envolvente da empresa. Se algo não funcionar bem, por exemplo de uma greve nos transportes é a mais evidente, tudo pode ficar parado. Por isso, algumas empresas, além de um sistema de Just-in-time, mantêm também o "Just in case", algum estoque de segurança que permitirá evitar perdas no caso de problemas com a envolvente, nomeadamente os fornecedores. Considerações finais: A visão japonesa da composição do trabalho se divide em: - Trabalho Efetivo: é aquele que agrega valor ao produto. - Trabalho Adicional: não acrescenta valor ao produto, gera custo, porém é necessário para execução do trabalho efetivo. Ex: troca de ferramentas e lubrificação. - Perda: Tudo que eleva o custo do produto ou serviço e não acrescenta valor ao mesmo. Exemplo : retrabalho, refugo, ineficiência, ociosidade. Os objetivos do sistema japonês de produção são : 1. Eliminar as perdas; 2. Reduzir o trabalho adicional; 3. Aumentar trabalho efetivo. Preço de venda = Custos + Lucro Preço de venda — Custos = Lucro De acordo com Taiichi Ohno (1988): Os valores sociais mudaram. Agora, não podemos vender nossos produtos a não ser que nos coloquemos dentro dos corações de nossos consumidores, cada um dos quais tem conceitos e gostos diferentes. Hoje, o mundo industrial foi forçado a dominar de verdade o sistema de produção múltiplo, em pequenas quantidades.

Baixar