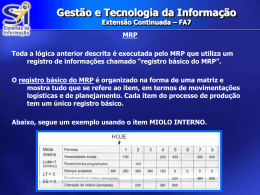

GESTÃO DE OPERAÇÕES MRP E JIT NOÇÕES BÁSICAS DE MRP MRP = MATERIAL REQUIREMENTS PLANNING ( PLANEJAMENTO DAS NECESSIDADES DE MATERIAIS). MRP II = MANUFACTURE RESOURCES PLANNING ( PLANEJAMENTO DOS RECURSOS DE MANUFATURA ) . DEFINIÇÃO: Sistemas de planejamento e controle do fluxo de materiais em atividades industriais, utilizando a noção de relação de dependência entre os ítens e softwares de computadores para identificar as necessidades de materiais e recursos no período de planejamento operacional. HISTORICO Com o desenvolvimento dos computadores a partir dos anos 60 foi possível o tratamento individual dos diversos itens dos estoques . Evolução : MRP ----- MRP II ----- ERP (Enterprise Resources Planning) ou planejamento dos recursos da empresa Atualmente: Os sistemas ERP contem os módulos MRP E MRP II Conhecidos pela marca da empresa de software: SAP; IBM, ORACLE, ETC. A “CHAVE DO SUCESSO “ DO MRP Trabalha com projeções calculadas dos itens dependentes Itens independentes: Materiais em estoque cuja demanda não depende de outro item dos estoque. Exemplos: produtos acabados ; itens de manutenção; itens de consumo esporádico Itens dependentes : Materiais cuja demanda depende da demanda de outro item. Exemplo: itens componentes; itens de lojas comerciais Previsão de demanda Itens independentes >>>>> técnicas de previsão Itens dependentes >>>>> calculo da demanda ESTRUTURA DO PRODUTO PRODUTO COMPONENTE A COMPONENTE B 2X D E F G H LOGICA DO SISTEMA MRP PREVISAO DE VENDAS DOS PRODUTOS ACABADOS. CALCULO DAS QUANTIDADES DE ITENS DEPENDENTES E/ OU RECURSOS NECESSARIOS . CALCULO PARA TRAS DAS DATAS DE COMPRAS E PRODUCAO. FLUXOGRAMA GERAL DO SISTEMA PREVISÃO DE ESTOQUES PREVISÃO DE VENDAS PROGRAMA MESTRE ESTOQUES DE PROD. ACABADOS DE ITENS DIVERSOS EXPLOSÃO DAS NECESSIDADES BRUTAS PEDIDOS EM CARTEIRA ESTRUTURA DE PRODUTOS DADOS CADASTRAIS CALCULO DAS NECESSIDADES LIQUIDAS REPROGRAMAÇÃO MODIFICAÇÕES CALCULO DOS ESTOQUES FINAIS PLANO DE COMPRAS E PRODUÇÃO -DEMANDA -PEDIDOS -- TR EXECUÇÃO CONTROLE CARACTERISTICAS DOS SISTEMAS MRP E MRP II DECISÕES CENTRALIZADAS OPERADORES EXECUTAM FUNÇÕES TODOS OS PASSOS ESTÃO PLANEJADOS M.O. TENDE A NÃO SE ENVOLVER COM RESULTADOS. MUDANÇAS NA LINHA DE PRODUÇÃO, QUANTIDADES , CADÊNCIAS ,ETC SOMENTE COM AUTORIZAÇÕES CENTRAIS. PLANEJAMENTO DA FRENTE P/ TRAS A PRODUÇÃO É “EMPURRADA” REALIZADA NA DATA MAIS TARDE CARACTERISTICAS DOS SISTEMAS MRP E MRP II PARAMETROS DE ENTRADA SAO “FIXOS” TEMPOS DE RESSUPRIMENTOS TEMPOS DE PREPARAÇÃO NIVEIS DE DESPERDICIOS CADASTRO DOS MATERIAIS ESTRUTURA DOS PRODUTO EXEMPLO DE PROGRAMAÇÃO PRODUTO “A” (S) 2X “B” “C” “D” (S-1) “E” (S-2) PARA A PRODUCAO DE 50 UNIDADES DE “A”: “A” = 1 SEMANA DE MONTAGEM “B” = 2 SEMANAS DE COMPRA “C” = 1 SEMANA DE MONTAGEM “D”= 1 SEMANA DE COMPRA “E”= 2 SEMANAS DE COMPRA ESQUEMA DA PROGRAMAÇÃO (TR) B = 2 (TR ) E = 2 (TR) D =1 (TM) C= 1 (TM)A = 1 S-4 (OC)E=100 S-3 (OC)B=50 (OC)D=100 S-2 (OM)C =100 S-1 (OM)A=50 S “A”=50 CÁLCULO DAS NECESSIDADES LIQUIDAS POSICAO “A”= “B”= “C”= “D”= “E” = S-4 ORDEM COMPRA ORDEM COMPRA (OC)E=65 DOS ESTOQUES (S) 10 UNIDADES (S-1) 5 UN. (S-1) 10 UN. (S-2) 10 UN. (S-2) 5 UN. S-3 (OC)B=35 S-2 (OM)C=70 S-1 (OM)A=40 S “A”=50 (OC)D=70 OBS:POR SIMPLICIDADE OS TEMPOS DE MONTAGEM FORAM MANTIDOS VANTAGENS DOS SISTEMAS MRP E MRP II SISTEMA DINAMICO= REPROGRAMACAO TRABALHA COM ESTRUTURA DE PRODUTOS COMPLEXOS COM VARIOS NIVEIS E VARIOS COMPONENTES POR NIVEL. ACEITA DEMANDAS INSTAVEIS TRATA ITEM DEPENDENTE COMO CONSEQUENCIA LOGICA DOS INDEPENDENTES. OBRIGA A UMA GRANDE ORGANIZACAO E CONHECIMENTO DE TODOS OS PARAMETROS DA EMPRESA. A EMPRESA USA A ORGANIZACAO METODOLOGICA PARA OUTROS FINS: CUSTOS INDUSTRIAIS, RECURSOS HUMANOS ETC. OTIMIZA RECURSOS DIVERSOS RESTRIÇÕES DO MRP SOFTWARE CARO E COMPLEXO DIFICULDADE DE ADAPTACAO EXIGE PRE ORGANIZACAO DA EMPRESA EXIGE DISCIPLINA NA ORGANIZACAO SISTEMA “PASSIVO”= ACEITA OS PARAMETROS; NAO EXIGE A CRITICA DOS MESMOS. O ENGAJAMENTO , A RESPONSABILIDADE DOS FUNCIONARIOS NAO E CONDICAO NECESSARIA PARA O FUNCIONAMENTO DO SISTEMA. FUNCIONARIOS PODEM SER CUMPRIDORES DE TAREFAS. EXIGE TREINAMENTO ESPECIFICO DAS EQUIPES QUE GEREM OS SISTEMAS SISTEMA JUST IN TIME ALGUNS RESULTADOS NA DECADA DE 70 E 80 INDICE DE ROTATIVIDADE DE ESTOQUES (CUSTO DAS VENDAS / ESTOQUE MÉDIO) 1970 1980 CRESCIMENTO USA 3,5 4,0 14% EUROPA 4,0 4,0 0% JAPAO 5,0 7,2 40% INDICE DE VENDAS LIQUIDAS/ ATIVOS FIXOS 1980 CRESCIMENT O 1970 USA 4,0 3,0 -25% EUROPA 2,8 3,0 +7% JAPAO 5,3 7,0 + 32% DEFINIÇÕES UMA FILOSOFIA DE ADMNISTRAÇÃO E CONTROLE DO FLUXO LOGÍSTICO DE MATERIAIS, QUE ATRAVÉS DE UMA CONSTANTE REDUÇÃO DE ESTOQUES E DE OUTRAS ATIVIDADES QUE NÃO AGREGAM VALOR AO PRODUTO FINAL, BUSCAM A MELHORIA CONSTANTE . UMA FILOSOFIA DE ADMINISTRAR O FLUXO LOGISTICO EM QUE FABRICA APENAS A TEMPO DE VENDER, SUBMONTA APENAS A TEMPO DE MONTAR E COMPRA APENAS A TEMPO DE SUBMONTAR. A IDÉIA BÁSICA É A QUE TODAS AS ATIVIDADES QUE NÃO CONDUZAM OBJETIVAMENTE A ACRESCIMO DE VALOR DEVAM SER ELIMINADAS. EXIGE UMA FILOSOFIA DE QUALIDADE TOTAL COMO AMBIENTE ORGANIZACIONAL PARA MELHORIAS. CARACTERÍSTICA BÁSICAS NECESSIDADE DE ALTA EFICIENCIA: Pequenos lotes Material apenas a tempo de utilizar Material direto para linha de produção; eliminação de estoques ESTOQUES DE SEGURANCA MINIMIZADOS Melhorias de previsões Aumento de velocidade de entrega Resolução de problemas de qualidade Tamanho de lotes para horas Estoques medidos em dias ao invés de meses / ano FABRICAS POR LINHA DE PRODUTOS E PEQUENAS ESPECIFICOS SOFTWARE E EQUIPAMENTOS CARACTERÍSTICA BÁSICAS CARACTERISTICA “ATIVA” DO SISTEMA AS MELHORIAS DO SISTEMAS SÃO OBRIGATORIAS PORTANTO OS PARAMETROS DE PERFORMANCE SÃO CONSTANTEMENTE MELHORADOS. DECORRE A NECESSIDADE DE UM SISTEMA DE QUALIDADE TOTAL COMO SUPORTE DO MESMO. TIPOS DE DESPERDICIOS COMBATIDOS PELO JIT DEFINICAO: DESPERDICIO E TODA A ATIVIDADE QUE NÃO ACRESCENTA VALOR AO PRODUTO OU SERVIÇO. ESTOQUES= INVESTIMENTOS EM CAPITAL E ESPAÇO SUPERPRODUCAO= PRODUCAO ANTECIPADA ESPERA= ESTOQUES INTERMEDIARIOS TRANSPORTE= INTERNO E EXTERNO . PROCESSO= SOMENTE O NECESSARIO DEFEITUOSOS = FAZER SO UMA VEZ CARACTERÍSTICAS BÁSICAS DECISÕES NO CHÃO DA FABRICA E COLEGIADAS Polivalência de funcionários COOPERAÇÃO ENTRE FORNECEDORES E CLIENTES GERÊNCIA DA CADEIA COMPLETA DO FLUXO DE MATERIAIS ADAPTACAO DO PROJETO DO PRODUTO A FLEXIBILIDADE INDUSTRIAL FILOSOFIA DE RELACOES HUMANAS: Carreira longa Avaliação de longo prazo Decisões de consenso/ comprometimento O CICLO DE MELHORIAS DO SISTEMA JIT REDUÇÃO GRADATIVA DOS ESTOQUES APARECIMENTO DE “PROBLEMAS” NOVAS REDUÇÕES DE ESTOQUE RESOLUÇÃO GRADATIVA DOS “PROBLEMAS” LOGICA DO SISTEMA E VANTAGENS FABRICAR APENAS -A- TEMPO DE VENDER SUBMONTAR CONJUNTOS APENAS-A-TEMPO DE MONTA- LOS COMPRAR APENAS-A-TEMPO DE UTILIZAR NA PRODUCAO VANTAGENS DO SISTEMA REDUÇÃO DE CUSTOS DE ESTOQUES QUALIDADE DOS PRODUTOS DESPERDICIOS OU REFUGOS MOTIVACAO E RESPONSABILIDADE DAS EQUIPES DE FUNCIONARIOS PRODUTIVIDADE DAS FABRICAS PRINCIPAIS DIFERENÇAS ENTRE O SISTEMA JIT E TRADICIONAL JUST IN TIME FABRICACOES: REPETITIVAS PRODUCAO: “PUXADA“ SISTEMA : “ATIVO” DEFEITUOSOS : NA HORA LOTES : PEQUENOS DECISOES :COLEGIADAS CONTROLE : PROCESSO TRABALHO :INTEGRADO LAY-OUT : POR CELULAS CAPACIDADE :EXCEDENTE COMPUTADOR: POUCO TRABALHADORES: POLIVALENTES TRADICIONAL FLEXIVEIS “EMPURRADA” “PASSIVO” ACEITA % MEDIOS / GRANDES CENTRALIZADAS PRODUTO ESTANQUE POR SECCOES OTIMIZADA INTENSO ESPECIALIZADOS

Baixar