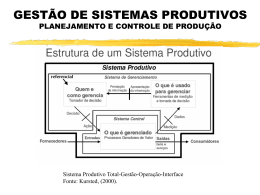

GESTÃO DE SISTEMAS PRODUTIVOS Sistema Produtivo Total-Gestão-Operação-Interface Fonte: Kursted, (2000). Sistemas PCP Planejamento e Controle de Produção Comparação entre Sistemas de PCP Objetivo PCP Tradicional Gerenciamento das Restrições Determinar métodos de Unificar os elementos trabalho para a execução construtivos de um sistema das atividades vinculadas ao produtivo, tendo como foco processo produtivo. principal o GR Sistema Toyota de Produção Eliminar o desperdício. Produção Enxuta MPS Balancear suprimento e demanda, com minimização formação de estoque e de ociosidades. Definir a taxa de produção do sistema com base no Recurso com Restrição de Capacidade. Estabelecer os níveis médios de produção diária de cada estágio do processo. Planejamento de Capacidade – dimensionamento e uso Paralelo aos planos de produção Entrelaçado com os planos de produção. Gargalo =>capacidade Balanceamento e cadenciamento da produção. Sistema de produção Sistema “empurrado”. Planejamento e Controle de Produção MRP MRP II Programa a produção (TPC – Tambor-Pulmão-Corda). OPT – Optimized Production Technology Gerenciamento dos pulmões Sistema “puxado”. Shop Floor Plan JIT – Just in Time Kamban MRP, MRP II, ERP MRP = Material Requirements Programming Produto Final = Σ (Matéria prima + Insumos materiais) MRP II = Manufactoring Resourses Planning Produto Final = Σ (MP+Insumos+MO+HMáq+Instalações+...+Energia) ERP = Enterprise Resourses Planning Atendimento do mercado = Σ (Serviços + Produtos) Composição Previsão de Demanda Vendas Cronograma de entrega de pedidos Previsão de Materiais Projetos, composição e especificações de materia-prima e insumos Materiais - BOM = Bill of Materials Insumos e materiais de apoio Mão de Obra Capacitação e Produtividade Disponibilidade - turnos Equipamento Produtividade Nominal e Real - turnos Capacidade total instalada Setup´s e manutenção Demanda de energia Roteiros de Produção Projeto de processo - Seqüência de Operações Dependência de Operações (Pré-requisitos) Variáveis: Independente Dependente Resultados Plano Mestre de Produção – atividades produtivas no período planejado Produtos, tipos, quantidades, datas Desdobramentos por máquinas, etapas, células Detalhamento por frações de unidades de tempo (mês, semana, dia, turno, hora, minutos, segundo) Carga de Máquinas/Células Quantidades a produzir por etapa – capacidade x demanda Recepção, fluxo e expedição Transportes internos Tempos Atendimento hábil dos pedidos de clientes Ociosidades – por etapa e no total Tempos de paradas e de tarefas improdutivas Folgas – por etapa e no total Reservas para recuperações de atrasos Atendimento de emergências Calendário Gargalos Etapas críticas : demanda>= capacidade produtiva Pontos de Controle (Check points) Controle / Gestão de Produção Previsto Quantidade Prazo Qualidade Realizado Quantidade Prazo Qualidade Tratamento de Desvios Quantificações Opções de soluções Exceções FLUXO MRP II Variações Econômicas, Tecnologicas Etc Projeção de demanda PLANO MESTRE DE PRODUÇÃO Equipamentos e Instalações Disponíveis DEMANDA TOTAL NECESSÁRIA Estoque Produtos Acabados LEAD TIMES RH Mão de Obra Disponivel Recrutamento Seleção Treinamento Carga de máquina/ Posto de Trabalho MRP II Estoque de partes e componentes BOM Bill of Material COMPRAS NECESSIDADE DE MÃO DE OBRA Projeto e Roteiros de Produção Engenharia de Produto e Processos NECESSIDADE DE MATERIAIS

Baixar