MASP METODOLOGIA DE ANÁLISE E SOLUÇÃO DE PROBLEMAS Vanessa Fortes Aula 12 1 CICLO PDCA Aprender Verificar Vanessa Fortes A P C D Aula 12 Planejar Executar 2 ADAPTAÇÃO AO CILCO PDCA 1 Formação da Equipe 2 Entendimento e Descrição do problema 4 Levantamento e Seleção das Causas 3 Ação de Contenção 5 Definição e Implementação de Ações Corretivas 6 Análise dos Resultados 7 Identificação de Problemas Latentes e padronização P D C A 8 Vanessa Fortes Reconhecimento e Aprendizado Aula 12 3 1. FORMAÇÃO DA EQUIPE • OBJETIVO – Formar um pequeno grupo de pessoas que melhor podem contribuir para a resolução do problema e a implementação das ações corretivas, utilizando-se do sistema participativo. • Conhecimento do processo ou produto • Tempo disponibilizado • Autoridade • Habilidade nas disciplinas técnicas necessárias para a resolução do problema e a implementação das ações corretivas – As pessoas devem estar unidas em torno de um objetivo comum, sendo muito importante a contribuição de cada membro. – O caráter departamentalista deve ser esquecido. Vanessa Fortes Aula 12 4 1. FORMAÇÃO DA EQUIPE • COMO FAZER? – – – – – – – – – Designe os membros da equipe e um líder O time deve ser pequeno – 4 a 10 pessoas Definição das atividades a serem desenvolvidas As tarefas e atribuições devem ser distribuídas equilibradamente entre os membros do grupo Assegure-se de que o time possui o conhecimento do processo e a experiência no trabalho necessários Avalie a necessidade de habilidades especializadas e de consultores designados Solicite feedback dos membros do time Identifique quanto tempo deverá ser dedicado pelos membros Determine a freqüência e o tipo de relatório necessário à medição do progresso do trabalho do time Vanessa Fortes Aula 12 5 1. FORMAÇÃO DA EQUIPE • PERGUNTAS DE AVALIAÇÃO – Membros do time • As • • • • pessoas afetadas pelo problema estão representadas? O time deveria ser formado por quantas pessoas, de que áreas? Os membros concordam com a composição do time? Cada indivíduo tem uma razão para estar no time? As responsabilidades dos membros estão claras? – Conhecimento do produto ou do processo • Qual a questão para a qual se deve pensar numa ação? • Quem é afetado pelo problema? • Quais as habilidades especiais ou experiência o time precisará ter para funcionar eficazmente? Vanessa Fortes Aula 12 6 1. FORMAÇÃO DA EQUIPE – Administração do time • Foram considerados os objetivos e metas do time? • O time tem autoridade suficiente para tomar decisão e assim alcançar as metas e objetivos? • O ponto de vista do cliente está representado? • Como a informação do time será comunicada interna e externamente? – Autoridade • Quem é o multiplicador designado para o time? • Quem é o líder do time? Vanessa Fortes Aula 12 7 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA – Todo problema tem suas origens em algum processo da empresa. Assim, defini-se problema conforme segue¹: Problema é o resultado indesejado de um processo – Pela análise das causas prováveis, será selecionada aquela, ou aquelas, que são a causa-raiz ou causa fundamental. Daí é que se identificam as soluções permanentes, a serem implementadas para que o problema não volte a ocorrer. – A causa-raiz é a razão pela qual o problema existe, e quando é corrigida ou eliminada, o problema desaparece. – Todo este processo de solução se inicia com a descrição correta do problema, que deve ter uma única interpretação por todas as pessoas. Vanessa Fortes Aula 12 8 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA – Isto se consegue com uma definição clara e precisa que tem o mesmo significado para o trabalhador da produção, o gerente, o cliente, o engenheiro, o comprador, o técnico, os membros do time etc., e pode ser usada para comparação e análises passadas, presentes e futuras. – Os problemas não devem ser descritos em termos de sintomas, por exemplo: • “A máquina parou devido a um problema elétrico; não há outra máquina ou outro processo alternativo que possa ser usado.” • “A partir de tal data o refugo aumentou de tanto para tanto.” • “As reclamações na garantia, do componente tal, são de tantos porcento”. • “A falha que aparece no componente x , nos testes de 2.000 horas, irá atrasar o lançamento do produto.” Vanessa Fortes Aula 12 9 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA – Exemplos de termos que não servem para descrever o problema, pois caracterizam sintomas • ruído - não funciona - não tem força - máquina parou - ferramenta quebrou - cabeçote congelou - contaminado - com superfície áspera porosidade - falta de peças - funcionamento barulhento - problema de qualidade - muita variação - etc.. – O time precisa usar uma abordagem sistemática para definir o problema real, o mais detalhado possível. – Um bom caminho é organizar os fatos para fazer uma análise comparativa. Esta abordagem coloca a pergunta “o que é ?” em confronto com a pergunta “o que não é ?”. – Daí se fazem as distinções, a partir desta comparação, e elas são analisadas como elementos de definição, até que se chegue a um enunciado ou descrição do problema a ser solucionado. Vanessa Fortes Aula 12 10 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA • PASSOS – Definir os sintomas – Traçar o fluxograma do processo e os diagramas de causa-e-efeito estratificados, para entender claramente o processo e os possíveis caminhos alternativos; a participação de todos na elaboração garante o entendimento do processo – Descrever o problema, com a ajuda das respostas às perguntas “quem?”, “o quê?” , “quando?” , “onde?” , e quanto?”, a respeito dos fatos. • As causas prováveis serão identificadas a partir das perguntas “por que?” e “como?” do 5W2H • (Who?) Quem? – Quem são os clientes relacionados ao problema? – Quem são os operadores com dificuldade? Vanessa Fortes Aula 12 11 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA • (What?) O quê? – O que acontece? – A gravidade do problema varia? – As definições operacionais estão claras? ( por exemplo, os defeitos estão claramente definidos?) – O sistema de medição tem repetibilidade e acurácia? • (Where?) Onde? – Onde se localiza o defeito na peça? (pode ser usada uma folha com o croqui, para apontar o local do defeito) – Onde se localizam geograficamente as reclamações dos clientes? • (When?) Quando? – Quando o problema começou? – Quando ele se tornou mais importante ou mais grave? – Quando, em que turnos de trabalho, a incidência do problema é maior? – Em que época do ano o problema acontece? • (Why?) Por que? – Qualquer explicação relacionada ao problema deve ser considerada. Vanessa Fortes Aula 12 12 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA • (How?) Como? – Em que forma de operação o problema ocorre? – Que procedimentos estavam sendo utilizados? • (How many?) Quanto, ou quantos? – Qual a extensão do problema? – O processo está sob controle estatístico? – Alguns problemas são levantados a partir de reclamações de clientes, internos ou externos. Em ambos os casos é fundamental entender exatamente qual o problema. • cliente interno: colocam-se um ou mais representantes do cliente, fazendo parte do time. • cliente externo: faz-se entrevistas diretas com ele, para entender porque ele está insatisfeito. – Não se deve ficar preso a questionários que agrupem os problemas em categorias pré-determinadas, correndo o risco de “resolver” o problema errado, e não atender realmente ao cliente. Vanessa Fortes Aula 12 13 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA – A análise com diagramas de causa-e-efeito estratificados determina a extensão do problema, com relação aos fatores importantes, tais como: • o problema é o mesmo em todos os turnos? • todas as linhas, máquinas, pallets, dispositivos etc. apresentam os mesmos problemas? • todos os consumidores das várias regiões do país tem problemas semelhantes? – A maioria dos problemas irá permitir uma estratificação em vários fatores. – Folhas de verificação devem ser utilizadas na coleta de dados. – Geralmente se constroem diagramas de Pareto para os fatores importantes. Vanessa Fortes Aula 12 14 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA – É interessante concluir que a incidência do problema não é igual para todos os fatores; as diferenças podem nos orientar para a identificação da causa fundamental. – Quando se fizerem as análises pelo 5W2H e pelos diagramas de causa-e-efeito estratificados, é importante considerar os indicadores internos já existentes • Indicadores de produtividade, de qualidade do produto, de qualidade do atendimento ao cliente, etc. • Pesquisas junto aos clientes, e análise da correlação entre diferentes indicadores podem ajudar a identificar mais claramente o problema. – É comum se ouvir dizer que não há problemas novos, mas sim manifestações diversas de velhos problemas. Vanessa Fortes Aula 12 15 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA – Quando se vai definir um problema é bom quantificá-lo em situações semelhantes. – A identificação de coincidências traz informação útil para descobrir as causas prováveis e as possíveis soluções. Por outro lado, o fato de o problema não existir em determinadas condições, nos permite focar os pontos onde o problema ocorre e onde o problema não ocorre. – Após estas análises, talvez seja possível em problemas separados; será mais problemas menores, pois um número fundamentais estará envolvido. No caso única causa-raiz para o problema. dividir o problema fácil tratar estes menor de causas ideal, haverá uma – Se o problema for dividido, poderá ser necessário designar vários times, um para cada problema. Vanessa Fortes Aula 12 16 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA • PERGUNTAS DE AVALIAÇÃO – Tipo do problema • reclamação do campo • melhoria da qualidade • melhoria da produtividade • projeto de um componente • trabalhista / de pessoal • fornecedor / distribuidor • melhoria do custo • implementação de solução • inter-funcional • pesquisa • Segurança – Você pode listar todos os recursos e documentos que podem ajudar a especificar o problema com melhor exatidão? – O que você tem é mais do que um problema? Isto pode ser dividido em partes menores? Vanessa Fortes Aula 12 17 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA – É / Não é • Há alguma evidência de que este problema tenha surgido anteriormente? – Quem, O que, Quando, Onde, Por que, Como e Quanto (5W2H): • Qual a magnitude do problema? • O problema tem aumentado, diminuído, ou ficado constante? • O processo é estável? • Quais os indicadores disponíveis para quantificar o problema? • É possível determinar a severidade do problema? • E os vários custos do problema? • Pode-se expressar o custo em porcentagens, dólares, peças etc.? • Tem-se à mão a evidência física do problema? • Foram utilizadas todas as fontes dos indicadores do problema? Vanessa Fortes Aula 12 18 2. ENTENDIMENTO E DESCRIÇÃO DO PROBLEMA • As peças que apresentaram falha foram analisadas detalhadamente? • Foi criado um plano de ação para coletar informações e dados adicionais? – Termos e sintomas levantados junto ao cliente • Quem é o cliente? • Qual o cliente que observou primeiro o defeito? • A quem o defeito foi comunicado? • Qual a definição do problema nos termos do cliente? • Qual a definição do problema nos termos internos? • Verificamos o problema em visitas ao campo, junto com o cliente? Vanessa Fortes Aula 12 19 3. AÇÃO DE CONTENÇÃO • OBJETIVO – Isolar os efeitos do problema sobre o cliente, implementando ações provisórias de contenção. • Servem para isolar, do cliente interno ou externo, o efeito do problema, até que uma ação corretiva seja adotada. – É também necessário verificar a eficácia das ações de contenção. – O problema pode estar relacionado com • qualidade ruim • deficiência de projeto do produto • processo ou sistema instável ou imprevisível. Vanessa Fortes Aula 12 20 3. AÇÃO DE CONTENÇÃO – Nesta etapa, o grupo deve seguir o ciclo PDCA (“Plan, Do, Check, Act”) para definição e encaminhamento das ações de contenção: • Planejar as ações de contenção, definir quando serão implementadas e planejar a coleta de dados para verificar sua eficácia. Antecipar os resultados esperados dessas ações. • Executar as ações de contenção. • Verificar o efeito das ações de contenção, através de coleta de dados. • Ajustar as ações de contenção, com base nos resultados verificados. Vanessa Fortes Aula 12 21 3. AÇÃO DE CONTENÇÃO – A ação de contenção pode ser • parar a produção de uma determinada fonte do problema • não fornecer nenhuma peça ou conjunto, até que seja identificada a fonte do problema – Tendo sido descrito o problema, são imediatamente tomadas as ações para isolar do cliente o problema. – Muitas vezes, o cliente deverá ser avisado do problema. – Estas ações são soluções provisórias, por exemplo: • fazer uma escolha das peças em 100 % do lote • fazer uma inspeção especial do produto, antes de liberá-lo • comprar peças de um fornecedor, em vez de usar as peças de fabricação própria • fazer troca de ferramentas com maior freqüência • utilizar uma única fonte de suprimento ou de produção Vanessa Fortes Aula 12 22 3. AÇÃO DE CONTENÇÃO – Infelizmente estas ações acrescentam um custo ao produto ou serviço. – Mas é importante proteger o cliente dos efeitos do problema, até que as ações corretivas definitivas possam ser validadas e implementadas. – É preciso não adotar as ações provisórias como soluções definitivas. Elas não são soluções para o problema, pois apenas tratam os efeitos do problema. – Quando se implementam as ações provisórias, é preciso fazer um acompanhamento dos resultados, para verificar através de avaliação, em termos quantificáveis, a eficácia das ações. Vanessa Fortes Aula 12 23 3. AÇÃO DE CONTENÇÃO – As ações provisórias de proteção ao cliente precisam ser logo substituídas por soluções reais. – Deve-se ter o cuidado de não cessar a ação provisória, e deixar o problema sem solução, pois ele iria reaparecer e provocar novos problemas para o cliente. – As ações de proteção ao cliente podem e devem seguir em paralelo com a definição da causa-raiz do problema. – É o momento oportuno para se tomarem alguns passos para encontrar a causa-raiz: • criar um plano de investigação • obter informações de uma base de dados • iniciar o andamento de um sistema de controle • desenvolver um sistema de follow-up e comunicação relativo ao problema Vanessa Fortes Aula 12 24 3. AÇÃO DE CONTENÇÃO • corrigir os produtos já fabricados • iniciar uma investigação sistemática • realizar estudos específicos e experimentos estatísticos • rever históricos, experiências e dados com uma visão atualizada, para entender mais sobre o problema • programar o futuro – Um teste da coleta de dados (folhas de verificação, cartas de controle etc.) pode ser aplicado para avaliar a eficácia das ações de proteção ao cliente. – O processo de proteção ao cliente pode ser monitorado por cartas de controle e histogramas. Vanessa Fortes Aula 12 25 3. AÇÃO DE CONTENÇÃO – Deve seguir um plano de ação que determine quem fará o quê e quando, na coordenação das ações provisórias. • Os indivíduos devem aproveitar para conhecer melhor o processo • • • • • • • • todo qual seria o efeito da aplicação de projetos de engenharia “robustos”? em que resultaria estabelecer uma melhor manufaturabilidade? como uma operação ou dimensão afeta a outra? como está a centralização do processo? o que se pode conseguir sobre-ajustando ou sub-ajustando a máquina ou o processo? melhoria do setup da máquina mudança do ferramental melhoria do cuidado de manutenção Vanessa Fortes Aula 12 26 3. AÇÃO DE CONTENÇÃO • PERGUNTAS DE AVALIAÇÃO – Verificação • Todas as ações alternativas foram avaliadas? • Estão claramente definidas as responsabilidades pelas ações? • O suporte necessário está disponível? • Quando as ações estarão sendo tomadas? • A ação de contenção realmente protege o cliente, dos efeitos do problema? – Ações de Contenção • Quais ações de contenção foram identificadas? • Você está seguro de que as ações de contenção não criarão outros problemas? • As ações de contenção, que são provisórias, irão durar até que as ações de correção permanentes sejam adotadas? • Você coordenou o seu plano de ação com o cliente? Vanessa Fortes Aula 12 27 3. AÇÃO DE CONTENÇÃO – Ações de verificação • Foram feitos testes para avaliar a eficácia das ações provisórias de proteção ao cliente? • Você pode realizar experimentos controlados para predizer o resultado das ações? • Você pode fazer um try-out das ações, em pequena escala, para verificar se elas serão eficazes? • Estão sendo colhidos dados para assegurar que as ações continuarão sendo eficazes? Vanessa Fortes Aula 12 28 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS – O objetivo desta etapa é identificar as causas primárias do problema, a partir do levantamento de todas as situações que poderiam provocar os fatos levantados na descrição do problema. – Para efetivamente resolver o problema, é necessário investigar entre todas as causas potenciais / prováveis identificadas. – O time deve partir do fluxograma do processo, para fazer o brainstorming das causas potenciais do problema descrito. • diagrama de causa-e-efeito – Outros diagramas de causa-e-efeito estratificados construídos se necessário. podem ser – Quanto mais detalhados os diagramas de causa-e-efeito, maior a chance de que a verdadeira causa-raiz esteja incluída neles. – Um diagrama de causa-e-efeito eficaz é o que teve a participação de todos os membros do time, e que é discutido em detalhe. Vanessa Fortes Aula 12 29 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS – Todos os dados existentes devem ser revistos, na busca de pistas para se acharem as causas potenciais. – Uma coleta adicional de dados poderá ser necessária para investigar causas adicionais, ou problemas potenciais. – Se o problema não foi estudado anteriormente, uma análise “histórica” pode fornecer dados importantes. – Ela identificará situações que ocorreram na época em que o problema se desenvolveu. Se houver documentação suficiente, mais causas potenciais podem ser levantadas, em razão, por exemplo, da entrada de um operador novato, ou de um novo fornecedor de peças, naquela época. Descobrindo o que mudou, e quando, pode levar a identificar causas potenciais. Vanessa Fortes Aula 12 30 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS • Análise Comparativa – Contempla o que “é”, e o que “não é, mas poderia ser”, na descrição do problema. – Permite detalhar quais as diferenças entre “o que é” e “o que não é”, e focalizar nas diferenças e mudanças que só existem no caso do que “é”. – As causas potenciais procuradas são fatores ligados a estas diferenças e mudanças. – As causas potenciais podem também ser descobertas através de pesquisas com o cliente. • Ele é testemunha dos efeitos indesejados, e sua informação poderá levantar novas causas potenciais. – Perguntar “– por que ?” várias vezes é eficaz na busca da causa-raiz; – Também permite um entendimento mais completo das relações entre causa e efeito. Vanessa Fortes Aula 12 31 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS – A causa-raiz provoca um efeito; este efeito, por sua vez, causa outro efeito, e assim por diante. – Tem-se, a partir da causa-raiz, uma cadeia de causas e efeitos, até se manifestar o sintoma mais visível do problema. – Partindo deste sintoma mais visível, deve-se repetir a pergunta “por que?” (geralmente, umas 5 vezes), até chegar à causa-raiz. • SELEÇÃO DAS CAUSAS POTENCIAIS MAIS PROVÁVEIS – Tendo sido descrito o problema, e identificadas as causas potenciais, o time deverá ser avaliado, quanto à capacidade de investigar as causas potenciais e chegar à causa-raiz: • Há as pessoas certas no time, para investigar as causas potenciais? • Há necessidade de consultores técnicos para ajudar em algum estudo específico? • Há necessidade de adicionar novos membros ao time? • Está bem definida a autoridade para prosseguir na análise das causas potenciais? Vanessa Fortes Aula 12 32 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS – As causas potenciais a investigar estão no(s) diagrama(s) de causa-eefeito? – Pergunta-se qual a probabilidade da causa potencial ter sido responsável pelo problema. – Identificam-se então todas as causas potenciais que poderiam estar presentes e poderiam ter causado o problema. – Tendo havido um acordo sobre as causas potenciais, são escolhidas várias para serem investigadas ao mesmo tempo, ganhando-se tempo com isso. – Se o problema está num processo de fabricação, inicie tornando o processo estável. Assim fica mais claro o trabalho de investigar a causa provável. – Caso se trate de causas ligadas ao projeto de engenharia, experimentos podem ajudar a identificar as variáveis principais que são afetadas nos sucessivos passos do processo. Aí, podem ser convenientes fortes ações de projeto. Vanessa Fortes Aula 12 33 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS • COLETA E ANÁLISE DOS DADOS – Depois que estiver pronto o diagrama de causa-e-efeito, é necessário coletar dados para determinar quais as causas potenciais importantes. – Os diagramas de Pareto e as folhas de verificação são muito eficazes para estabelecer a importância das causas potenciais. – Muitas pessoas se enganam ao acreditar que a solução de problemas orientada por dados pode ser feita simplesmente coletando dados importantes sobre o problema, analisando os resultados, e decidindo sobre a solução correta. – O que realmente acontece é que, tendo os dados sido coletados e analisados, frequentemente surgem novas perguntas, de maneira que outra coleta de dados e nova análise são necessárias; este processo é iterativo, ou seja, repetitivo. Vanessa Fortes Aula 12 34 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS – Há ainda o fato de que o problema pode ter mais de uma causa-raiz. – Outra dificuldade é que os dados coletados para investigar uma causa potencial podem não contribuir em nada para o estudo de outras causas potenciais importantes. Neste caso, várias causas potenciais podem requerer coletas de dados e processos de análise independentes. – Tendo decidido investigar uma causa potencial, é necessário seguir esta rotina: • Enunciar como a causa potencial teria resultado no problema descrito • Determinar que tipo de dado pode mais facilmente comprovar ou rejeitar • • • a causa potencial Criar um plano de como o estudo deverá ser feito Identificar as pessoas encarregadas das ações neste plano Organizar e preparar os materiais necessários para a pesquisa e análise Vanessa Fortes Aula 12 35 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS • Coletar os dados necessários • Utilizar ferramentas estatísticas apropriadas, não deixando de usar gráficos sobre os dados • Delinear as conclusões do estudo: os dados comprovam ou rejeitam a causa potencial como causa-raiz. – Com a coleta e a análise dos dados, novas causas potenciais podem surgir. Elas devem ser logo investigadas, pois tiveram origem na coleta de dados. – Para a coleta de dados pode-se utilizar • folha de verificação • projeto de experimentos Vanessa Fortes Aula 12 36 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS – Na análise de dados pode-se contar com recursos gráficos • Histogramas • Pareto • Cartas de controle • Haste-e-folha • Diagramas de dispersão. – O uso de gráficos possibilita rápido entendimento por todas as pessoas, bem como exatidão da comunicação. – Gráficos comparativos evidentemente úteis. e gráficos estratificados são – Diagramas de dispersão são eficazes para estabelecer uma correlação entre características. Vanessa Fortes Aula 12 37 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS • IDENTIFICAÇÃO DE ALTERNATIVAS DE SOLUÇÃO – Estando identificadas as causas-raízes, vem a investigação das formas de resolver o problema. – É preciso avaliar várias possíveis soluções. Esta análise é uma parte crítica do processo. – A criação de soluções alternativas pode começar pela construção de um diagrama de causa-e-efeito • brainstorming das soluções, e possível identificação das várias • • alternativas de solução Uma alternativa pode ser redesenhar a peça ou o processo de fabricação; isto elimina a possibilidade de voltar a ocorrer o problema Outra alternativa é perguntar a opinião do cliente – A maneira como a causa-raiz for eliminada poderá impactar no cliente de alguma forma que não tinha sido prevista. O cliente terá a oportunidade de colocar suas necessidades dentro da solução do problema. Vanessa Fortes Aula 12 38 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS • Se anteriormente tiverem sido resolvidos problemas semelhantes, veja quais foram as soluções • Como parte da investigação, identifique peças semelhantes ou processos similares que tenham sofrido o mesmo problema. Isto pode trazer dicas para alternativas de solução. – Evitar o uso de “quebra-galhos” ajuda reaparecimento do problema no futuro. a afastar o – Às vezes, devido ao custo ou ao tempo de vida do produto, pode-se chegar a adotar ações provisórias como definitivas. – Porém, deve-se considerar esta como uma solução das menos aceitáveis. Vanessa Fortes Aula 12 39 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS – Na investigação das soluções, o time deve levar em consideração as novas tecnologias em uso, aplicadas a peças ou processos de fabricação. – Novas alternativas podem surgir dos avanços nestas áreas. – Em alguns casos, o entendimento completo do desenho e do processo permite soluções eficazes para o problema. – O time deve lembrar que a solução precisa ser incorporada aos futuros produtos. – Os progressos nos produtos futuros só acontecem identificando e resolvendo os problemas atuais Vanessa Fortes Aula 12 40 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS • PERGUNTAS DE AVALIAÇÃO – Causas potenciais • Você percorreu o fluxograma do processo e os diagramas de • • • • • causa-e-efeito estratificados e identificou todas as fontes de variação? Todas as fontes de informação foram usadas para identificar a causa? Você tem alguma evidência física do problema? Você pode estabelecer uma relação entre o problema e o processo? Você desafia continuamente as possíveis causas-raízes, com a pergunta “por que? “ e, tendo a resposta, procura criar outras alternativas de causa potencial? Esta situação é inédita, ou parece ter já ocorrido problema semelhante? Vanessa Fortes Aula 12 41 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS • Quais são as diferenças “ é - não é “ ? • Foi feita uma análise comparativa para determinar se o mesmo • • • • problema, ou semelhante, existiu em produtos ou processos similares? Qual é o histórico de ações recentes que podem estar relacionadas ao problema? Como teria isto ocorrido? Porque não aconteceu antes o problema? O que mudou? – na Produção: novos fornecedores? novo ferramental? novos operadores? mudanças de processo? sistema de medição? Vanessa Fortes Aula 12 42 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS matéria-prima? distribuidores ou fornecedores de componentes? outras fábricas tem problemas semelhantes? – na Engenharia é um problema típico do produto ou do processo? tem a ver com o território geográfico? com a época do ano? com datas de fabricação? foi condicionalmente aceito? se houve protótipo, o problema apareceu nele? – Dados • Que dados existem indicando mudanças no processo? • Existem dados documentando o problema no cliente? Vanessa Fortes Aula 12 43 4. LEVANTAMENTO E SELEÇÃO DAS CAUSAS – Causa-raiz • Se uma causa potencial é a causa-raiz, como ela explica tudo o que sabemos sobre o problema? Como ela foi verificada? • Há alguma possibilidade de uma outra causa contribuindo paralelamente com a que já identificamos? Como isto está sendo levantado? – Outras causas potenciais • Que evidência Você tem de que outras causas potenciais estão atuando realmente? • Se elas estão ocorrendo, que efeitos indesejados poderiam elas produzir? • Há necessidade de ações a serem tomadas para assegurar que outras causas potenciais não gerem efeitos indesejados? Vanessa Fortes Aula 12 44 5. DEFINIÇÃO E IMPLEMENTAÇÃO DE AÇÕES CORRETIVAS – Identificação e implementação de ações corretivas permanentes que eliminarão a(s) causa(s) do problema e seus efeitos negativos, sem criar outros. – Este é possivelmente o passo mais crítico do processo e muitas vezes o mais difícil. • verificar se a solução irá de fato eliminar o problema. – O jeito mais comum de avaliar a solução é aguardar até a sua implementação, e então ver se o problema acaba, mas demora muito para se ter a informação conclusiva. – A verificação, sempre que possível, deve ser feita antes da implementação. • Na Engenharia, a verificação do projeto e o teste de validação da • • produção fornecem informação importante A curto prazo, um teste de bancada ou de laboratório podem ser aplicados na verificação A longo prazo, teste de campo ou teste numa determinada frota ou conjunto de máquinas propiciam uma verificação eficaz. Vanessa Fortes Aula 12 45 5. DEFINIÇÃO E IMPLEMENTAÇÃO DE AÇÕES CORRETIVAS • Na Produção, podem ser utilizados os indicadores internos. • As cartas de CEP podem verificar a eliminação do problema. • Às vezes, relatórios de refugo e auditorias de conformidade fornecem informação suficiente. • Em certas situações, um experimento projetado pode fazer parte da verificação. – Qualquer que seja a forma escolhida, um plano de ação é necessário para a verificação, determinando quem tomará que ações, e quando. – Este plano deve indicar quais dados ou informações serão coletados e analisados, quem é o responsável, como acompanhar o progresso real, e qual a data de conclusão. Vanessa Fortes Aula 12 46 5. DEFINIÇÃO E IMPLEMENTAÇÃO DE AÇÕES CORRETIVAS – Uma boa solução do problema inclui verificar se o cliente está satisfeito com ela. Se possível, permita que o cliente participe da escolha das soluções alternativas. – Toda a verificação da solução do problema inclui um processo de decisão. Os aspectos de custo e prazo serão aí considerados. – As decisões devem incluir os efeitos sobre a qualidade, recorrência futura do problema, e a completa eliminação do problema todo. – Os procedimentos de gerenciamento e operacionais também podem estar envolvidos na escolha da solução. – É importante avaliar os efeitos indesejados causados pela solução. Vanessa Fortes Aula 12 47 5. DEFINIÇÃO E IMPLEMENTAÇÃO DE AÇÕES CORRETIVAS • PERGUNTAS DE AVALIAÇÃO – Perguntas para testar a confirmação • Você pode listar e medir todos os indicadores relacionados com o • • • • • problema? Que indicadores estão mais diretamente ligados a ele? Você pode usar os indicadores para medir a gravidade do problema? Você pode determinar a freqüência ou os intervalos para a medição (a cada hora, diariamente, semanalmente, mensalmente)? Se os valores dos indicadores não mudam com a ação adotada, você consegue determinar o que fazer? Você irá precisar fazer as medições da causa, da ação ou da verificação? Todos os indicadores refletem uma resolução definitiva? Vanessa Fortes Aula 12 48 5. DEFINIÇÃO E IMPLEMENTAÇÃO DE AÇÕES CORRETIVAS • O time deu prioridade à avaliação pelo cliente após a implementação? • Que métodos científicos estão sendo utilizados, para verificar a eficácia a curto prazo, e para predizer o resultado a longo prazo? – Perguntas de verificação • O cliente foi contactado para marcar a data quando a verificação • • • • será avaliada? Que dados foram determinados para follow-up? A folha de acompanhamento foi utilizada? Os testes com um lote-piloto ou com grupos-piloto de clientes foram realizados? Foram marcadas as datas para a avaliação da verificação da eficácia? Vanessa Fortes Aula 12 49 6. AVALIAÇÃO DOS RESULTADOS – Nesta etapa, verificar a eficácia de todas as ações a fim da certificação de que as ações implementadas realmente eliminarão o problema. – Controles contínuos sobre o processo são estabelecidos para assegurar que ele esteja sob controle após a implementação das ações corretivas permanentes. – Um plano estatístico irá verificar a eficácia das ações. – Uma abordagem sistemática inclui um plano que estabeleça os fatos, utilizando dados ou evidências, como requisito para a tomada de decisões. – Tendo sido adotadas as ações permanentes, documenta-se as mudanças. – E mais, todos os clientes precisam ser informados das ações tomadas. – Na maioria dos casos, é necessário algum tipo de treinamento para consolidar ações corretivas permanentes. Vanessa Fortes Aula 12 50 6. AVALIAÇÃO DOS RESULTADOS – Outra parte importante é fazer as correções óbvias, tais como: • • • • • • retrabalhar peças não-conformes já produzidas alterar o projeto do produto mudar o ferramental corrigir máquinas e equipamentos deficientes revisar sistemas operacionais ineficazes substituir e/ou melhorar fornecedores – Ações de contingência devem ser identificadas para o caso de não se implementar alguma das ações permanentes. • Por exemplo: recomendação de suprimento de um componente de um único fornecedor. Mas, se este não conseguir atender a um aumento de produção, será necessária uma ação alternativa. – Ações de contingência baseadas numa avaliação de risco são essenciais para o sucesso das ações corretivas permanentes, para a proteção ao cliente e a para a solução do problema. Vanessa Fortes Aula 12 51 6. AVALIAÇÃO DOS RESULTADOS • PERGUNTAS DE AVALIAÇÃO – Perguntas para confirmação das ações • As ações representam a melhor solução de longa duração • • • • • • possível, do ponto de vista do cliente? As ações são coerentes em relação ao ciclo de vida planejado para o produto? Foi definido um plano de ação? Foram definidas as responsabilidades? Foi estabelecido um cronograma? Foi definido o suporte necessário? Quais indicadores serão utilizados para verificar os resultados das ações, a curto e longo prazos? Vanessa Fortes Aula 12 52 6. AVALIAÇÃO DOS RESULTADOS • Controles contínuos – Garantir que o problema não irá ocorrer novamente. – Procurar eliminar os controles baseados em inspeção. – Pensar nas fontes 6M de variação (máquina & equipamento – método – mão-de-obra - material – medição - meio-ambiente) – Testar o sistema de controle, simulando o problema • Há coordenação dos planos de ação corretivos, entre todas as pessoas e/ou áreas afetadas? • Que indicadores serão usados para determinar os resultados das ações? • Que controles serão implementados para assegurar que a resolução permanente foi atingida conforme se pretende? Vanessa Fortes Aula 12 53 6. AVALIAÇÃO DOS RESULTADOS – Previsão dos resultados • As ações irão resolver permanentemente o problema? • Você pode fazer um try-out das ações corretivas, em pequena escala, para testar sua eficácia? • Podem ser realizados experimentos científicos para se adquirir conhecimento em predizer os resultados dos efeitos das ações implementadas? • As ações corretivas permanentes carecem de suporte de fontes externas para terem eficácia? Vanessa Fortes Aula 12 54 7. IDENTIFICAÇÃO DE PROBLEMAS LATENTES E PADRONIZAÇÃO – Garantia de que as ações de melhoria sejam disseminadas e integradas à rotina da organização – Uma vez confirmada a eficácia das ações permanentes, nesta etapa busca-se garantir a repetibilidade do bom desempenho do processo no futuro, através da padronização. – É muito importante entender aquilo que estava no processo e provocou o problema. – Um diagrama de causa-e-efeito pode ser útil para delinear as razões que fizeram o problema ocorrer. Perguntando “qual a razão”, pode-se construir o diagrama de causa-e-efeito. – Outra ferramenta eficaz é o fluxograma do processo. – O fluxograma do processo de fabricação e/ou o fluxograma de engenharia podem ser eficazes na identificação dos pontos do processo onde o problema poderia ter sido evitado. – Na maioria das vezes, uma mudança do sistema de gerenciamento é necessária para evitar a recorrência do problema. Vanessa Fortes Aula 12 55 7. IDENTIFICAÇÃO DE PROBLEMAS LATENTES E PADRONIZAÇÃO – Os dirigentes precisam entender porque o seu sistema permitiu a ocorrência do problema. O mesmo sistema irá permitir futuros problemas. – Sistemas de gerenciamento, práticas e procedimentos precisam ser completamente entendidos, para serem eficazes. • Muitos deles são antigos, de produtos anteriores ou estruturas organizacionais já modificadas. • Se estiverem desatualizados, precisam ser revisados. – O entendimento dos elementos do sistema de gerenciamento pode ser obtido mantendo o fluxograma do sistema e do processo atualizado. Vanessa Fortes Aula 12 56 7. IDENTIFICAÇÃO DE PROBLEMAS LATENTES E PADRONIZAÇÃO – As mudanças no sistema de gerenciamento podem requerer • novos procedimentos documentados • que procedimentos obsoletos sejam atualizados ou substituídos • que especificações sejam revisadas – Quaisquer mudanças no sistema de gerenciamento precisam ser claramente comunicadas a todos os clientes. – Para evitar a recorrência do problema, geralmente há necessidade de treinamento adicional. – Se surgir algo que indique uma necessidade de mudança do sistema, esta questão deverá ser tratada. – Pode ser necessário criar um novo time, com a autoridade de trabalhar com o sistema de gerenciamento. Vanessa Fortes Aula 12 57 7. IDENTIFICAÇÃO DE PROBLEMAS LATENTES E PADRONIZAÇÃO • PERGUNTAS DE AVALIAÇÃO – O problema ocorreu por causa de um sistema mecânico ou de comportamento? – Foi elaborado diagrama de causa-e-efeito do fluxograma do processo de gerenciamento? – Foram feitas alterações no sistema? – Foram escritos planos de ação para coordenar os itens das ações: quando se aplica a ação, quem, o quê, quando? – Os procedimentos foram padronizados? – Todas as partes envolvidas foram informadas das ações de solução, inclusive dos arquivos no sistema informatizado, caso existam? Vanessa Fortes Aula 12 58 8. RECONHECIMENTO E APRENDIZADO – Esta é a fase final, onde se reconhecem os esforços coletivos do time, e se agradecem e se elogiam as contribuições individuais. – Pode ser necessário que as gerências determinem as formas de reconhecimento à contribuição do time para a Organização. – Esforço e talento individuais também precisam ser evidenciados e premiados. – A análise e solução de problemas, conduzida através do trabalho de um time, envolve riscos, alguns conflitos, trabalho árduo e participação de todos. – Depende de livre troca de idéias, talento individual, competência, experiência e liderança. – O trabalho em equipe, quando conduzido de maneira eficaz, produz uma sinergia de realização dos indivíduos motivados e comprometidos com a resolução do problema. Vanessa Fortes Aula 12 59 8. RECONHECIMENTO E APRENDIZADO – A forma de reconhecimento pode variar, dependendo da complexidade e gravidade do problema. – É importante documentar o que foi aprendido, de modo que esta informação possa ser utilizada por outros grupos ou pessoas • o que foi excelente, e pode servir como estímulo e exemplo a ser • • • • • copiado? o que foi bom, e poderia ter sido ainda melhor, e a maneira de melhorar? o que foi ruim, qual a causa, e quais as formas de evitar? o que faltou? como foi seguido o cronograma, prazos demasiadamente folgados, atrasos, e os motivos; os diagramas de causa-e-efeito foram completos? a equipe "foi a fundo"? ou foram superficiais? Vanessa Fortes Aula 12 60 8. RECONHECIMENTO E APRENDIZADO • o trabalho em equipe transcorreu bem? como foi a divisão das tarefas? • • • • todos participaram ativamente? como foi a assiduidade? houve "jogo de poder", imposição de opiniões, brigas? o que fazer para melhorar este grupo ou outros grupos futuros? o grupo aplicou adequadamente todas as técnicas da metodologia? a aprendizagem foi positiva? – A descrição das várias ações tomadas, junto com a análise e os resultados obtidos através do processo de solução do problema constituem informação que pode ser usada para preparar um estudo de caso. – Um relatório de estudo de caso contém: • • • • • o objetivo ou propósito o procedimento de solução do problema, ou os passos percorridos os dados obtidos pelos vários métodos de investigação a análise dos dados, em forma de resultados mostrados em cartas e gráficos conclusões e recomendações Vanessa Fortes Aula 12 61 8. RECONHECIMENTO E APRENDIZADO – Um boletim pode ser publicado, documentando o problema e a solução, e mostrando o que o time aprendeu com esta experiência. Este boletim pode ser distribuído a todas as áreas. – Pode ser produzido um videotape mostrando o problema e a solução. – Pode haver um almoço com as gerências e os times de solução de problemas. – Pode ser dado um presente, ou um prêmio. – Uma patente do projeto ou do processo, caso se justifique, pode ser presenteada. – O processo se encerra com a comemoração dos esforços bem sucedidos do time. – A partir daí, o grupo se dissolve, e os membros voltam às atividades normais. Vanessa Fortes Aula 12 62 8. RECONHECIMENTO E APRENDIZADO • PERGUNTAS DE AVALIAÇÃO – Houve soluções criativas notáveis que mereçam um prêmio ou troféu instituído pela empresa? – Foi demonstrado o reconhecimento a todos os membros do time? – De que forma o líder do time identificou as contribuições individuais para a solução do problema? – Quais os planos para uma apresentação? – O problema e a solução poderiam ser filmados? – Poderia ser editado e distribuído na Organização um boletim reportando o esforço do time? – O que foi muito bom, e como facilitar para que seja repetido? – O que foi bom, e como poderia ter sido ainda melhor? – O que foi ruim, como poderia ter sido evitado? Vanessa Fortes Aula 12 63

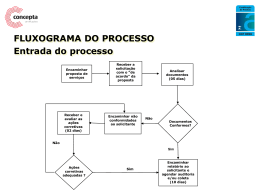

Baixar