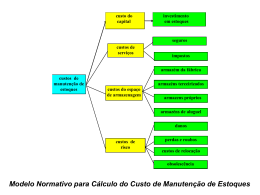

GERENCIA DA PRODUÇÃO Docente: JOYCE HELENA BALIEIRO Engenheira de Produção E-mail: [email protected] Sistema de produção EMPURRADO – é aquele em que as atividades de produção ocorre antes da ocorrencia de um pedido formal de um cliente. Ou seja, produz para estoque. Sistema de produção PUXADO – É aquele em que as atividades de produção ocorre somente depois da ocorrencia de um pedido formal de um cliente, ou seja, produz de acordo com a demanda. Sistema de produção HÍBRIDO – puxado-empurrado: ocorre em parte do fluxo empurrados e parte dos fluxo puxados. (puxado na fabrica e empurrado fora). Ex: sistema Kanban. VIDEOS Gestão de Estoques DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE Demanda dependente é aquela que, a partir de algum evento (como um PMP) sob controle do planejador, pode ser calculada. DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE Demanda independente é aquela demanda futura por um item que, pela impossibilidade de se calcular, tem obrigatoriamente de ser prevista para que se possa gerir o item. DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE Demanda independente -> demanda definida pelo mercado. EX: canetas esferográficas azuis, vermelhas, pretas, verde. Demanda Dependente -> demanda de itens que compõem o produtos demandados pelo mercado. Ex: caneta azul demanda tinta azul, granulado polietileno azul para tampa maior e menor, tubos transparentes, bico, etc; Caneta vermelha demanda itens para sua composição, etc DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE A vantagem de gerenciar demandas dependentes é que elas estão sujeitas a uma incerta menor. A gestão de estoques de itens sujeitos a demanda dependente, é tratada por técnicas que procura usar esta vantagem e esta vantagem utiliza o conceito de produção empurrada. Genericamente chamada de MRP (Matirial requeriments planning) MATERIAIS, CALCULO DAS NECESSIDADES DOS DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE A outra utiliza os conceitos de jit time/kanban estas modalidades de técnicas de gestão de estoques visão coordenar melhor informacionalmente obtenção de consumo dos itens, com a coordenação, vem menores incerteza, menores estoques de segurança levando ao melhor desempenho. Modelos de Gestao de Estoque Os modelos de gestao de estoque levam em conta a taxa de produção/recebimento de materiais, incertezas na demanda e nos prazos, variações de preço/custo em função da qualidade comprada/produzida, numero de centros de distribuição etc.. Demanda ESTÁVEL Existem dois tipos básicos de modelo de gestão de estoques: Modelos de lote econômico (lote fixo) Modelo de Revisão Periódica Uma classe mais elaborada é o modelo HÍBRIDO Modelo de REPOSIÇÃO PERIÓDICA Nos modelos de reposição periódica não é necessário acompanhar continuamente as quantidades em estoque, mas apenas seus valores quando a realização das revisões, feitas periodicamente no sentido de identificar as quantidades presentes em estoque e a partir dai definir a quantidade a pedir – sempre uma quantidade que leve o nível de estoque a um nível máximo . Modelo de LOTE ECONÔMICO No Lote econômico uma ordem é disparada sempre que o nível de estoque chega ao ponto de reposição. CARACTERISTICAS de REPOSIÇÃO lote economico o gatilho é um evento; só precisam se proteger das variações do leat time; os modelos de lote economico exigem mais recursos e esforços para sua gestão, sendo mais indicados para aqueles itens mais caros, importantes ou com alto custo de falta. revisão periódica o gatilho é o tempo; tendem a ter um estoque médio mais alto, pois eles precisam se proteger de variações da demanda durante os períodos de revisão e no lead time. Já nos modelos híbridos a reposição pode ser disparada por ambos, um evento ou pelo tempo. *LEAD TIME - é o tempo entre o momento de entrada do material até à sua saída. Fluxograma dos modelos de Gestão de Estoque Demanda IRREGULAR Quando um item tem uma demanda reconhecidamente não constante, os modelos de ponto de reposição podem ser usados com a revisão dos pontos de reposição em cada periodo. Já o metodo time-phased order point (TPOP) utiliza as previsões de demanda do item para gestão de seu estoque. BENCHMARKING Benchmarking (bancos de areia)- é um estudo das empresas concorrentes, para realizar a comparação com a sua. Realizar uma analise de Oportunidades e Fraqueza; SWOT Há três tipos de Benchmarking: (FOFA)- Força, Benchmarking competitivo: pode ser utilizado como um modo de informar as pessoas quão bem ou mal estão se saindo contra a concorrencia direta. A principal desvantagem é que pode ser dificil ou mesmo impossivel obter informaçoes do processo, desempenho ou metas da concorrencia. Benchmarking funcional: compara funçoes especificas ex: distribuição, logistica, gestao de estoques de peças sobressalentes, etc com os melhores dos seus setores ou o mlhor na pratica especifica do setor Benchmarking interno: é a comparação de desempenhos, praticas e processos com outras operações do proprio grupo a que pertence a empresa analisada. Modelo de gestão de estoque GRAFICO DE PARETO/CURVA A B C SISTEMA DE ADMINISTRAÇÃO DA PRODUÇÃO GRÁFICO DE PARETO ORIGEM O economista italiano Vilfredo Pareto, ao verificar a não uniformidade da distribuição da renda entre as pessoas, no final do século XIX, concluiu que: 80% da riqueza do país estava concentrada nas mãos de 20% das pessoas. ORIGEM Esta tese de Pareto foi também examinada por Juran na década de 50 e em homenagem ao economista italiano, denominou esta ferramenta de Diagrama de Pareto. ORIGEM No caso específico do controle da qualidade, constatou-se que: “na maioria dos casos, os defeitos e seu custo associado são devidos a um número pequeno de causas”. Ou seja 20% das causas provocam 80% dos problemas. princípio Costuma- se dizer que: “O diagrama de Pareto serve para separar os poucos problemas vitais dos muitos problemas triviais”. O diagrama de Pareto demonstra a importância relativa das variáveis de um problema, ou seja, indica o quanto cada uma destas variáveis representa, em %, em relação ao problema geral. princípio CLASSIFICAÇÃO DOS PROBLEMAS “POUCOS VITAIS” REPRESENTAM POUCOS PROBLEMAS QUE RESULTAM EM GRANDES PERDAS “MUITOS TRIVIAIS” REPRESENTAM MUITOS PROBLEMAS QUE RESULTAM EM POUCAS PERDAS. PRINCÍPIO 20% FATORES VITAIS 80% IMPACTOS 80% FATORES TRIVIAIS 20% IMPACTOS A maior quantidade de ocorrências ou efeitos depende de uma quantidade pequena de causas DEFINIÇÃO É usado para mostrar por ordem de importância, a contribuição de cada item para o efeito total. Para classificar oportunidades para a melhoria. É uma técnica gráfica simples para a classificação de itens desde os mais até os menos frequentes. Ele é baseado no Princípio de Pareto, que declara que muitas vezes apenas alguns itens são responsáveis pela maior parte do efeito. É um gráfico de barras verticais que associa dados variáveis com dados na forma de atributos permitindo determinar quais problemas ou assuntos resolver e qual a sua ordem de prioridade. POR QUÊ USAR? Para concentrar esforços nos problemas que apresentam as maiores possibilidades de melhora, mostrando a sua frequência ou tamanho relativos em um gráfico. Ao atacar 1/5 das causas soluciona-se 4/5 dos problemas. UTILIZAÇÃO Identificar os problemas. Achar as causas que atuam em um defeito. Descobrir problemas e causas. Melhor visualização da ação. Priorizar a ação. Confirmar os dados de melhoria. Detalhar as causas maiores em partes específicas, eliminando a causa. Identificar os itens que são responsáveis por maiores impactos UTILIZAÇÃO Definição de projetos de melhoria: - Identificação das principais fontes de custo; - Identificação das principais causas que afetam um processo; - Escolha do projeto de melhoria a ser desenvolvido na empresa. Análise de custo de projetos: - Identificação da distribuição de recursos por projetos; - Identificação de áreas prioritárias para investimento GRÁFICO DE PARETO PARA Qualidade: Índices de atraso de entrega, índices de entrega em quantidade e local errados, falta de matéria-prima em estoque Moral: Perdas de produção, gastos com reparos de produtos dentro do prazo de garantia, custos de manutenção de equipamentos Entrega: Percentual de produtos defeituosos, número de reclamações de clientes, número de devoluções de produtos Custo: EFEITOS Índices de reclamações trabalhistas, índices de demissões, absenteísmo Segurança: Número de acidentes de trabalho, índices de gravidade dos acidentes, número de acidentes sofridos por usuários do produto GRÁFICO DE PARETO PARA CAUSAS Máquinas: Matérias-primas: Temperatura, umidade, iluminação, clima Mão-de-obra: Calibração e precisão dos instrumentos de medição, método de medição Meio Ambiente: Fornecedor, lote, tipo, armazenamento, transporte Medições: Desgaste, manutenção, modo de operação, tipo de ferramenta utilizada Idade, treinamento, saúde, experiência Métodos: Informação, atualização, clareza das instruções GRÁFICO PRÉ-REQUISITOS PARA CONSTRUÇÃO DO GRÁFICO Coleta de dados Folha de verificação A frequência relativa e acumulada na ocorrência de cada item. EXEMPLO FABRICAÇÃO DE PEÇAS IMAGINE QUE VOCÊ TRABALHA NO PROCESSO PRODUTIVO DE UMA FÁBRICA E É RESPONSÁVEL POR IDENTIFICAR AS OCORRÊNCIAS PASSOS PARA CONSTRUÇÃO DO GRÁFICO Tabela de coleta de dados A tabela de coleta de dados tem como função realizar o registro de cada falha que está sendo controlada para gerar o Gráfico de Pareto, para isso identifiquei cada campo. Deve ser em ordem decrescente. PASSOS PARA CONSTRUÇÃO DO GRÁFICO A – Descrição da falha B- Total C- % por falha D- % Acumulado E- Total de peças rejeitadas GRÁFICO DE PARETO ANÁLISE DO GRÁFICO DE PARETO A- Este eixo lhe auxilia na comparação do problema mais crítico identificado no processo que foi realizado a coleta de dados, neste caso conseguimos ver que o item rebarbas tem o nível mais crítico e o item sem usinagem é a falha com menor frequência de rejeição. B- Coluna gerada conforme dados lançados na tabela de coleta de dados, identificando estatisticamente a criticidade de cada falha. C- Identificação da coluna; D- Linha que é gerada pelo % acumulado; E- Legendas do gráfico de Pareto; F- Percentual acumulado; ANÁLISE DO GRÁFICO DE PARETO OS ITENS QUE ENCONTRAM-SE À ESQUERDA DA LINHA AZUL NO EIXO X SÃO OS ITENS QUE DEVEMOS PRIORIZAR, POIS ELES REPRESENTAM 80% DOS CASOS CONCLUSÃO O diagrama de Pareto torna possível a visualização das causas de um problema da maior para a menor frequência e gravidade, identificando de maneira clara a localização das causas vitais que originaram-no. É utilizado para estabelecer uma ordem ou priorização nas causas de problemas das mais diversas naturezas. TABELA 2 : Dados para construção da curva ABC “Um dia sem rir é um dia desperdiçado” Chales Chaplin

Baixar