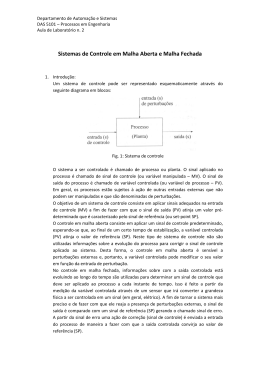

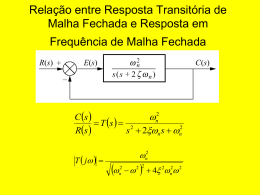

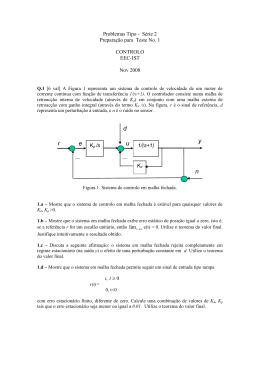

Instrumentação de Sistemas - INS Prof. Cesar da Costa 1ª Aula – Conceitos de Instrumentação 1. Introdução O objetivo de se medir e controlar as diversas variáveis físicas em processos industriais é obter produtos de alta qualidade, com melhores condições de rendimento e segurança, a custos compatíveis com as necessidades do mercado consumidor. 1. 2 Sistema de Controle em Malha Fechada (“Loop”) Malha de controle constitui um conjunto de elementos (medidor, controlador, atuador, etc.) com o objetivo de manter uma das variáveis do processo (pressão, temperatura, nível, etc.) dentro de um valor pré-estabelecido (set-point). 1. 2 Sistema de Controle em Malha Fechada (“Loop”) 1. 2 Sistema de Controle em Malha Fechada (“Loop”) 1. 3 Variável de Processo (PV) As principais grandezas que traduzem transferências de energia num processo são chamadas de “Variáveis de Processo” - PV). São exemplos de variáveis de processo: Pressão, temperatura, nível, vazão, densidade, pH. A PV (Variável de Processo) é o que deseja-se controlar em um processo industrial. 1. 3 Variável de Processo (PV) PV = Temperatura 1. 4 Set-Point (SP) É o valor desejável para uma determinada variável de processo. Em um processo industrial deseja-se controlar a PV a partir de um determinado Set-point. Pode ser fixo ou variável no tempo. 1. 5 Erro (E) É a diferença entre a Variável de Processo (PV) e o set-point (SP). Ou seja: E = SP-PV (controle direto) Ou E = PV-SP (controle reverso) 1. 6 Variável Manipulada (MV) Um controlador analisa o erro (E) e, a partir dele, calcula qual deverá ser a atitude a ser tomada. Ou seja, qual deve ser o valor do elemento final de controle para que o erro seja nulo. Controle de Malha Fechada Na malha fechada, a informação sobre a variável controlada, com a respectiva comparação com o valor desejado, é utilizada para manipular uma ou mais variáveis do processo. Na figura , a informação acerca da temperatura do fluido da água aquecida (fluido de saída), acarreta uma mudança no valor da variável do processo, no caso, a entrada de vapor. Se a temperatura da água aquecida estiver com o valor abaixo do valor do set point, a válvula abre, aumentando a vazão de vapor para aquecer a água. Se a temperatura da água estiver com um valor abaixo do set point, a válvula fecha, diminuindo a vazão de vapor para esfriar a água. 1.7 Controle Feedback Em sistemas de malha fechada, o controle de processo pode ser efetuado e compensado antes ou depois de afetar a variável controlada, isto é, supondo que no sistema apresentado como exemplo, a variável controlada seja a temperatura de saída da água. Se o controle for efetuado, após o sistema ter afetado a variável (ter ocorrido um distúrbio), o controle é do tipo "feed-back", ou realimentado. 1.8 Malha aberta Na malha aberta, a informação sobre a variável controlada não é utilizada para ajustar qualquer entrada do sistema para compensar variações nas variáveis do processo. 1.8 Malha aberta 1.9 Elementos de Controle Automático Os sistemas de controle automático, basicamente são compostos por: uma unidade de medida, uma unidade de controle e um elemento final de controle, conforme mostrado na figura. O Controle Automático dos Processos Industriais é cada vez mais empregado por aumentar a produtividade, baixar os custos, eliminar erros que seriam provocados pelo elemento humano e manter automática e continuamente o balanço energético de um processo. Para poder controlar automaticamente um processo precisamos saber como está ele se comportando para poder corrigi-lo, fornecendo ou retirando dele alguma forma de energia, como por exemplo: pressão ou calor. Essa atividade de medir e comparar grandezas é feita por equipamentos ou instrumentos que veremos a seguir. 1.10 Classificação dos Instrumentos de Medição Os instrumentos podem ser classificador por: a) Função b) Sinal transmitido 1.11 Classificação por Função Os instrumentos podem estar interligados entre si para realizar uma determinada tarefa nos processos industriais. A associação desses instrumentos chama-se malha e em uma malha cada instrumento executa uma função. 1.12 Classificação por tipo de Sinal Transmitido Sinal Tipo pneumático • Nesse tipo é utilizado um gás comprimido, cuja pressão é alterada conforme o valor que se deseja representar. • Nesse caso a variação da pressão do gás é linearmente manipulada numa faixa específica, padronizada internacionalmente, para representar a variação de uma grandeza desde seu limite inferior até seu limite superior. • O padrão de transmissão ou recepção de instrumentos pneumáticos mais utilizado é de 0,2 a 1,0 kgf/cm (aproximadamente 3 a 15 psi no Sistema Inglês). • Os sinais de transmissão analógica normalmente começam em um valor acima do zero para termos uma segurança em caso de rompimento do meio de comunicação. Sinal Tipo Hidráulico • Similar ao tipo pneumático e com desvantagens equivalentes, o tipo hidráulico utiliza-se da variação de pressão exercida em óleos hidráulicos para transmissão de sinal. É especialmente utilizado em aplicações onde torque elevado é necessário. • Esse tipo de transmissão é feita utilizando sinais elétricos de corrente ou tensão. • Face a tecnologia disponível no mercado em relação a fabricação de instrumentos eletrônicos microprocessados, hoje, é esse tipo de transmissão largamente usado em todas as indústrias, onde não ocorre risco de explosão. Sinal Tipo Elétrico • Assim como na transmissão pneumática, o sinal é linearmente modulado em uma faixa padronizada representando o conjunto de valores entre o limite mínimo e máximo de uma variável de um processo qualquer. 1.13 Classificação por tipo de Sinal Transmitido Sinal Tipo Elétrico • Como padrão para transmissão a longas distâncias são utilizados sinais em corrente contínua variando de (4 a 20 mA) e para distâncias até 15 metros aproximadamente, também utilizase sinais em tensão contínua de 1 a 5V. Tipo Digital Nesse tipo, “pacotes de informações” sobre a variável medida são enviados para uma estação receptora, através de sinais digitais modulados e padronizados. Para que a comunicação entre o elemento transmissor receptor seja realizada com êxito é necessário um protocolo de comunicação. Os principais padrões de comunicação são: • Modbus RTU • Fieldbus Foundation • ProfiBus • Devicenet • AS-interface (ASI) Via Rádio • Neste tipo, o sinal ou um pacote de sinais medidos são enviados à sua estação receptora via ondas de rádio em uma faixa de frequência específica. Via Modem • A transmissão dos sinais é feita através de utilização de linhas telefônicas pela modulação do sinal em frequência, fase ou amplitude.

Baixar