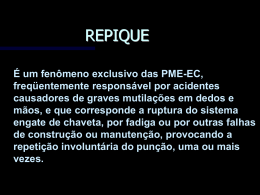

Processamento dos materiais cerâmicos Aspersão Térmica - Recobrimentos com materiais cerâmicos • Plasma: Se caracteriza por uma nuvem de gás ionizado, resultado da passagem de gás por campo elétrico de altíssima intensidade. • As partículas podem atingir velocidades de até 300 m/s, com temperaturas entre 13.000 e 30.000 K Aspersão Térmica - Recobrimentos com materiais cerâmicos • HVOF (High Velocity Oxigen Fuel): Ocorre a queima do combustível com o oxigênio dentro de uma câmara na pistola de aspersão. Os combustíveis mais comumente empregados são o querosene e o hidrogênio. • Devido a elevada pressão dentro da câmara a velocidade da chama pode chegar a velocidade do som. As partículas de material em estado pastoso atingem velocidades da ordem de 2000 m/s. As temperaturas, no entanto ficam menores 2600 C com querosene como combustível. Aspersão Térmica pelo método HVOF Ferro fundido nodular recoberto com zircônia – ZrO2 Processamento dos materiais cerâmicos: Principais etapas Matéria prima básica: Pós cerâmicos • • • • • Alguns pós são obtidos na natureza: Al2O3 - Bauxita MgO - Água do mar Outros são sintetizados em laboratório. SiC – Reação química entre SiO2 e o coque a 2200 C (processo Acheson) • Si3N4 – Sintetizado a partir da reação do silício em pó com o nitrogênio entre 1200 e 1400 C Fatores de influência • Pureza: Quanto mais puro maior a resistência mecânica, mas principalmente melhora propriedades elétricas, óticas, magnéticas e outras • Tamanho das partículas: • Quanto menor o tamanho melhor. Normalmente menor que 1μm para cerâmicas avançadas. • Em geral se utiliza vários tamanhos de partículas pois isso conduz à um cerâmico com menor porosidade a “verde” (porosidade a verde: porosidade depois da compactação mas antes da sinterização) • Ex: 1 Tamanho de partículas: 30 % de porosidade a verde • 2 Tamanhos de partículas: 26% de porosidade a verde • 3 Tamanhos de partículas: 23% de porosidade a verde Influência do tamanho das partículas na porosidade final • Quanto menor o tamanho das partículas maior a reatividade entre elas (maior superfície total a ser eliminada na sinterização) reduzindo a temperatura e o tempo necessários na sinterização e a porosidade final do cerâmico. Influência da porosidade a verde na porosidade final e no tamanho de grão do material cerâmico Classificação dos pós • Peneiras:Colocadas em série podem classificar pós com até 400/500 mesh Classificadores por ar: classifica parículas entre 40 e 400 mesh. Redutores dos tamanhos de partícula • Moinho de bolas: • Moinho de atrito: Moinho de bolas Aditivos: Produtos adicionados aos pós cerâmicos • Principais: • Ligantes: Conferem plastificação e resistência a verde após a conformação. • • • • • Plastificantes: Modificam os ligantes conferindo maior fluidez (capacidade de preencher o molde) • • • Lubrificantes: Reduzem o atrito entre partículas e o atrito entre as partículas e as paredes do molde. • • • Outros aditivos: Defloculante Agente anti-estática Estabilizador de espumas Fungicida Auxiliar de sinterização Agente “molhante” Agente antiespumas Etc... Aglomerados esféricos de pós, contendo um nível uniforme de aditivos Exemplos de ligantes Alguns plastificantes e lubrificantes usuais • Pressão de ejeção do material cerâmico após compactação em função do teor de lubrificante na mistura. Exemplos de aditivos Conformação: Processos de compactação na forma desejada • Quantidade de pó: Razão de compactação de 2:1. A esquerda peça compactada a direita quantidade de pó requerida Conformação: Processos de compactação na forma desejada • Prensagem: • Uniaxial a frio: Atuação do êmbolo é em apenas um sentido • Ocorrem variações de densidade ao longo da peça cerâmica. Prensagem uniaxial a frio automatizada ou seriada Prensagem uniaxial automatizada ou seriada • Variação de densidade em uma peça prensada uniaxialmente devido ao atrito partícula – partícula e partícula parede do molde • Prensagem: • Isostática: Aplica-se pressão em várias direções • Densidade bastante uniforme no corpo do material cerâmico • Prensagem isostática a frio pode ser em meio Em meio seco: ( Capaseco ou meio líquido elastomérica:Poliuretano, isoprene borracha butílica, nitrílica, PVC siliconas) • Em meio líquido: (H2O, glicerina, óleos) Características da Prensagem isostática Etapas de fabricação de um sensor de oxigênio de zircônia feito por prensagem isostática em meio seco Prensagem a quente (Hot Pressing) • Pressão uniaxial e temperatura são aplicados simultaneamente, logo se realiza a compactação e a sinterização ao mesmo tempo. • Moldes e equipamentos são caros. • Ex: Grafita (maior T maior resistência mecânica) • Se a grafita pode reagir com a carga é recoberta com BN (nitreto de boro) • Ligas refratárias (Tântalo molibdênio) • Ligas refratárias recobertas com MoSi2 silicieto de molibdênio e Al2O3 Equipamento de prensagem a quente (HP) Prensagem Isostática a quente (Hot Isostátic Pressing) • Prensagem em múltiplas direções na temperatura de sinterização • Moldes : Al2O3 , T até 1200 C e de SiC T até 1400 C Equipamentos para Prensagem Isostática a quente (Hot Isostatic pressing) Colagem (casting) usado em geral no processamento de cerâmica tradicional • Moldes são de gesso: • Usa-se uma mistura de água e pós chamada de BARBOTINA • CONVENCIONAL (ao lado). • Sob-pressão • Sob-vácuo • Centrífuga (moldes giram) Processo de colagem Preparação da barbotina pesagem dos pós e mistura com água Moldes de gesso Após a colagem – secagem antes da queima Colagem em fita (tape casting) • Substratos cerâmicos para componentes eletrônicos e circuitos integrados. • Uma mistura cerâmica é espalhada (juntamente com um ligante) em uma superfície móvel de teflon, celofane, acetato de celulose • Até uma espessura controlada por uma lâmina. A fita é flexível pela presença do ligante podendo ser enrolada em bobinas antes de ir para a sinterização Colagem em fita (tape casting) Moldagem – extrusão : para cerâmica tradicional de seção constante • Processamento cerâmico onde o material, juntamente com aditivos (ligantes plastificantes lubrificantes e outros) é forçado a passar por uma matriz. • Extrusora de pistão • Extrusora de rosca • Compostos cerâmicos que já contenham argilas não necessitam de aditivos. • Aplicados em produtos cerâmicos com seção transversal constante (tubos por ex.) Extrusora de rosca a esquerda e formas típicas de produtos fabricados por extrusão a direita Moldagem – por injeção (Injection molding) • A mistura de cerâmicos e aditivos é aquecida (plastificante funde mistura fica plástica) passando por uma pré-compactação para reduzir a porosidade e após é injetado em um molde. • Aplicado para formas complexas. Sinterização - Densificação • Processo de ligação entre as partículas por difusão de átomos entre elas acompanhada de uma remoção de poros entre as partículas e de uma diminuição de volume. • Volume reduz em aproximadamente 50% • Sempre realizada em altas temperaturas para acelerar o processo difusional. • Mecanismo de união: • Calor aumenta a difusão entre as partículas. • Redução da energia de superfície pela redução da área exposta entre as partículas de pó que se unem no processo • Temperatura correta de sinterização para o Si3N4: 1750 C • Quando se utiliza 1650 resta muita porosidade • Quando se utiliza 1850 há muito crescimento de grão. Sinterização - Densificação • Estágios da sinterização: • Primeiro estágio: • Rearranjo: leve movimento de rotação das partículas adjacentes para aumentar os pontos de contato • Formação do pescoço: Difusão nos pontos de contato • Segundo estágio: • Crescimento do pescoço: os tamanhos dos pontos de contato cresce e a porosidade decresce. • Crescimento de grão: Partículas maiores agora chamadas de grão crescem consumindo os grãos menores. • Terceiro estágio: • Sinterização final: Remoção final da porosidade por difusão de vazios ao longo dos contornos de grão Sinterização - Densificação • Secagem para remoção da água 100 ºC • Remoção dos ligantes : 200 a 300ºC ou mais altas para alguns hidrocarbonetos. • Calcinação 950ºC : retirada de gases (CO CO2 SO2 ) impurezas como C e S reagem com o oxigênio do ar e podem ficar presas devido a primeira camada sinterizada não permitir a saída desses gases Efeito na peça da ausência da etapa de calcinação prévia a sinterização Redução de volume em um rotor de turbina feito de SiC compactado por injeção, após a sinterização Fotografia do MEV (microscópio eletrônico de varredura) Sinterização em fase líquida • Cerâmicas que tenham silício nas suas composições, podem formar uma fase vítria, durante a sinterização, quando esse elemento se combina com os aditivos incorporados á mistura cerâmica. Essa fase vítria fica plástica nas temperaturas de sinterização eliminando grande parte da porosidade residual. No entanto a resistência à fluência cai muito nesses compostos, pois essa massa plástica cede pela presença de pequena carga quando a temperatura é alta. • Si3N4 e SiC são exemplos de cerâmicos avançadas que podem receber aditivos de sinterização (MgO; Al2O3 ; Y2O3óxido de Itrio) para criar silicatos (vidros) nos contornos de grão durante a sinterização que ficam pastosos e reduzem a porosidade. Nas porcelanas (cerâmica tradicional tambem forma uma fase vitria durante a queima) Efeito da fase vítria no processo de sinterização: nesses casos o tempo e as temperaturas são menores que na sinterização em fase sólida

Baixar