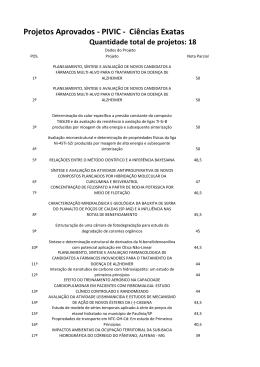

METALURGIA DO PÓ (SINTERIZAÇÃO) 1. Introdução Transformação de pó de metais em peças pela aplicação de pressão e calor (sem fusão do metal base). Etapas do processo: - obtenção dos pós metálicos - mistura de pós (possivelmente de diferentes metais ou materiais) - compressão da mistura em matrizes (chamada compactação) - aquecimento para produzir ligação entre partículas (chamada sinterização) Possibilidade de obtenção de peças de metais de alta dureza como o tungstênio e combinação de materiais metálicos com não metálicos. Fabricação de ferramentas de usinagem, mancais porosos auto-lubrificantes, filtros metálicos, disco de fricção (à base de cobre ou ferro misturado com substâncias de alto coeficiente de atrito), escovas de corrente elétrica (motores elétricos). Limitações: - alto custo das matrizes e prensas, viabilidade técnica e econômica apenas para peças relativamente pequenas (até 15Kg) - furos laterais, roscas e reentrâncias só podem ser obtidos por usinagem posterior - paredes mínimas de 0,7mm e impossibilidade de variações abruptas de espessura de parede e cantos vivos - limite máximo entre altura e largura da peça: 3 para 1 (baixas densidades no centro) 2. Matéria-prima Pós-metálicos e não metálicos. 2.1 Características do pós a serem controladas Tamanho das partículas - 0,1 a 400 microns - peneiramento para seleção de tamanhos Formas das partículas: esféricas, gotas, angular, outras. Porosidade da partícula Estrutura da partícula (tamanho de grãos cristalinos, melhor compressibilidade de grãos finos) Superfície específica: número de pontos de contato entre partículas Densidade aparente: densidade do pó, antes da compactação Velocidade de escoamento: escoamento do pó para interior da matriz (maior velocidade indica também maior possibilidade de enchimento completo da matriz) Compressibilidade: relação entre densidade de um bloco simplesmente comprimido e densidade do pó. Composição química e pureza (pode chegar a 99%) 2009A – Sinterização – 1 Perguntas: 1. Quais são as etapas do processo de sinterização 2. Quais são as características e as aplicações de peças sinterizadas? 3. Quais são as limitações do processo de metalurgia do pó (técnicas e econômicas)? 4. Cite ao menos duas características da matéria prima (pós) que devem ser controladas e explique sua relação com as propriedades da peça final 2.2 Métodos para obtenção do pó metálico Moagem: realizada em moinhos de bola (esferas de metal de alta dureza) Atomização: pulverização de metal fundido que se solidifica formando o pó Eletrolítica: precipitação eletrolítica de soluções (bom controle do tamanho de grãos com controle da corrente elétrica, temperatura e concentrações químicas) 2009A – Sinterização – 2 3. Mistura dos pós Mistura pós de diferentes metais constituintes da peça a ser formada de maneira uniforme. Utilização de moinhos de bola, misturadores de pás e outros. 4. Compactação dos pós Formação da geometria da peça em matrizes. Resulta no compactado verde. Pressões de compactação são da ordem de 5 t/cm2 Prensas automáticas possuem capacidade de produção de até 100 peças por minuto. Matrizes são fabricadas em aço de alto carbono e alto cromo, temperado e revenido e são revestidas com cromo. Alto custo, devem durar pela fabricação de centenas de milhares de peças. 2009A – Sinterização – 3 5. Sinterização Aquecimento de peças já compactadas a temperaturas abaixo do ponto de fusão do metal base. Sinterização sólida: nenhum dos metais é fundido Sinterização líquida: metal secundário é fundido no aquecimento Existe uma sinterização líquida chamada sinterização com infiltração metálica em que o metal líquido é absorvido por capilaridade pelo metal sólido (não há mistura prévia dos pós). A sinterização é realizada em fornos contínuos com atmosfera protetora composta de hidrogênio ou amônia dissociada (75% hidrogênio, 25% nitrogênio) ou outras. Na sinterização ocorre recristalização, crescimento de grãos e, principalmente, a união de contornos de grãos de partículas metálicas vizinhas. 6. Dupla compactação Variedade do procedimento simples de metalurgia do pó em que realiza-se compactação, pré-sinterização, nova compactação (definitiva) e sinterização final. Obtém-se melhores propriedades mecânicas. 7. Compactação a quente Outra variedade em que a compactação e a sinterização são realizadas simultaneamente. Produz-se peças com densidade mais elevada e melhor condutibilidade elétrica 8. Forjamento-sinterização Produz-se compactado verde com dimensões próximas às dimensões finais, realiza-se a sinterização, comprime-se a peças ainda quente numa matriz e resfria-se a peça em atmosfera protetora (evita oxidação). Vantagens: alta escala de produção e bom acabamento superficial. 2009A – Sinterização – 4 9. Esquema geral da metalurgia do pó As etapas básicas da metalurgia do pó podem ser encadeadas e repetidas de diversas maneiras conforme a necessidade de obtenção de melhores propriedades mecânicas, melhores tolerânicas dimensionais, etc. Mas deve-se lembrar que a repetição de etapas aumenta o custo de obtenção da peça. Na figura a seguir estão esquematizados alguns procedimentos (observação: operações de calibragem nada mais são que recompactações). 2009A – Sinterização – 5 Perguntas: 5. Explique as relações entre os métodos de produção de pós metálicos e as características dos pós obtidos 6. Por que a sinterização deve ser realizada sob atmosfera controlada (inerte)? 7. Quais são as vantangens em se repetir as etapas de compactação e de sinterização em processos de metalurgia do pó? REFERÊNCIAS BIBLIOGRÁFICAS - Chiaverini, V. - Tecnologia Mecânica, Volume II, 2a ed., Makron Books, 1986 - Kalpakjian, S., Manufacturing Engineering & Tecnology, 4th ed, Addison Wesley, 2000 - Groover, M. P., Fundamentals of Moder Manufacturing, Prentice Hall, 1996 2009A – Sinterização – 6

Baixar