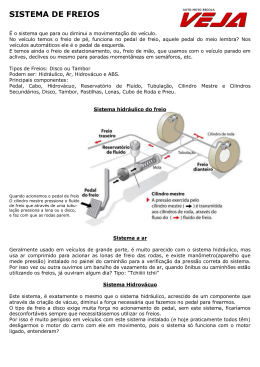

DEFINIÇÃO O sistema de freios constitui uma das partes mais importantes e vitais de um veículo, sendo projetado para dar o máximo de rendimento com um mínimo de manutenção. Corretamente conservado e ajustado, o sistema de freios proporciona ao motorista a garantia de uma frenagem segura, sob as mais diversas condições de tráfego. No uso contínuo de um veículo, nenhum componente é tão intensamente sujeito a esforços e altas temperaturas quanto o sistema de freios, isto em decorrência das frenagens. Embora sejam os componentes de um sistema de freios rigorosamente projetados e fabricados, o uso contínuo dos freios durante um período resultará em desgaste natural de alguns de seus componentes. Estes desgastes serão compensados por dispositivos automáticos de ajustagem incorporados ao sistema de freio pelo fabricante. Contudo, a necessidade de substituição de certos componentes após determinado tempo de serviço deve ser prevista. INTRODUÇÃO Todos nós sabemos que pressionar o pedal de freio faz com que um carro reduza progressivamente a velocidade. Mas como isso acontece? Como o carro transmite a força do seu pé para as rodas do veículo? Como multiplica a força de modo que seja suficiente para parar algo tão grande quanto um carro? DISPOSIÇÃO DE UM SISTEMA DE FREIO TÍPICO Quando você pressiona o pedal de freio, seu carro transmite a força de seu pé para seus freios por meio de um fluido. Como os freios em si requerem uma força muito maior do que você poderia aplicar com seu pé, seu carro precisa multiplicar a força do seu pé. Ele faz isso de duas maneiras: Vantagem mecânica (força de alavanca) Multiplicação da força hidráulica VANTAGEM MECÂNICA (FORÇA DE ALAVANCA) Os freios transmitem a força aos pneus usando o atrito, e os pneus, por sua vez, transmitem essa força à estrada usando também o atrito. Antes de começarmos nossa discussão sobre os componentes do sistema de freio, vamos verificar estes três princípios: Força de alavanca Hidráulica Atrito FORÇA DE ALAVANCA O pedal é projetado de tal maneira que pode multiplicar a força da sua perna diversas vezes antes mesmo que qualquer força seja transmitida ao fluido de freio. MULTIPLICAÇÃO DA FORÇA Na figura acima, uma força F está sendo aplicada na extremidade esquerda da alavanca. A extremidade esquerda da alavanca é duas vezes mais longa (2X) que a extremidade direita (X). Consequentemente, na extremidade direita da alavanca uma força de 2F está disponível, mas age com a metade da distância (Y) que a extremidade esquerda move (2Y). Mudar os comprimentos relativos das extremidades esquerda e direita da alavanca muda os multiplicadores. SISTEMA HIDRÁULICO A idéia básica por trás de qualquer sistema hidráulico é muito simples: a força aplicada em um ponto é transmitida a um outro ponto usando um fluido incompressível, quase sempre algum tipo de óleo. A maioria dos sistemas de freio também multiplica a força no processo. Aqui você pode ver o sistema hidráulico mais simples possível: SISTEMA HIDRÁULICO SIMPLES Se você aplicar uma força descendente a um pistão , na seqüência a força é transmitida ao segundo pistão através do óleo na tubulação. Como o óleo é incompressível, a eficiência é muito boa - quase toda a força aplicada aparece no segundo pistão. O mais interessante sobre os sistemas hidráulicos é que a tubulação que conecta os dois cilindros pode ser de qualquer comprimento e forma, permitindo que serpenteiem todos os tipos de obstáculos que separam os dois pistões. A tubulação também pode se bifurcar, de modo que um cilindro mestre possa guiar mais de um cilindro escravo se desejado. CILINDRO MESTRE COM DOIS ESCRAVOS Outro ponto atraente sobre um sistema hidráulico é que ele faz a multiplicação (ou a divisão) da força de maneira consideravelmente fácil. Você já sabe que a troca de força por distância é bem comum em sistemas mecânicos. Em um sistema hidráulico, tudo o que você tem que fazer é mudar o tamanho de um pistão e cilindro relativo ao outro. MULTIPLICAÇÃO HIDRÁULICA Para determinar o fator da multiplicação na figura acima, comece observando o tamanho dos pistões. Suponha que o pistão à esquerda tem 5,08 cm (2 polegadas) de diâmetro (rádio de 1 polegada / 2,54 cm), enquanto o pistão à direita possui 15,24 cm (6 polegadas) de diâmetro (raio de 7,62 cm / 3 polegadas). A área dos dois pistões é Pi * r2. A área do pistão esquerdo é, conseqüentemente, de 3,14, enquanto que a área do pistão direito é de 28,26. O pistão à direita é nove vezes maior do que o pistão à esquerda. Isto significa que qualquer força aplicada ao pistão esquerdo será nove vezes maior no pistão direito. Assim, se você aplicar uma força descendente de 100 libras ao pistão esquerdo, uma força ascendente de 900 libras aparecerá na direita. A única coisa é que você terá que comprimir o pistão esquerdo em 22,86 cm (9 polegadas) para levantar 2,54 cm (1 polegada) no pistão direito. ATRITO O atrito é uma medida que reflete a dificuldade de se deslizar um objeto sobre outro. Observe a figura abaixo. Ambos os blocos são feitos do mesmo material, mas um é mais pesado. Acho que todos já sabemos qual bloco será mais difícil para a escavadora empurrar. FORÇA DE ATRITO X PESO Para compreender o porquê disso, observemos um dos blocos e a tabela mais de perto: ATRITO EM NÍVEL MICROSCÓPICO Mesmo que os blocos pareçam lisos a olho nú, são na verdade, consideravelmente ásperos em nível microscópico. Quando você ajusta o bloco para baixo na tabela, os pequenos picos e vales começam a se espremer entre si e alguns deles podem na verdade acabar soldados um ao outro. O peso do bloco mais pesado faz com que ele se esprema ainda mais, tornando o deslize ainda mais difícil. Diferentes materiais têm estruturas microscópicas diferentes; por exemplo, é mais difícil deslizar borracha em contato com borracha do que deslizar aço contra aço. O tipo de material determina o coeficiente de atrito, coeficiente de força necessário para fazer deslizar um bloco sobre o peso desse bloco. Se o coeficiente em nosso exemplo fosse 1,0 então seria necessária uma força de 45 kg (100 libras) para fazer deslizar o bloco de 45 kg ou de 180 kg (400 libras) para fazer deslizar o bloco de 180 kg. Se o coeficiente fosse 0,1, então seriam necessários 4,5 kg (10 libras) de força para deslizar o bloco de 45 kg (100 libras) ou 18 kg (40 libras) de força para deslizar o bloco de 180 quilogramas (400 libras). Assim, a quantidade de força necessária para mover um bloco dado é proporcional ao peso desse bloco. Mais peso, mais força requerida. Esse conceito aplica-se para dispositivos como freios e embreagens, onde uma pastilha é pressionada contra um disco giratório. Quanto mais força for aplicada contra a pastilha, maior a força de parada. COEFICIENTES Um aspecto interessante sobre o atrito é que normalmente é necessário mais força para parar um objeto solto do que para mantê-lo em movimento. Existe um coeficiente de atrito estático, onde as duas superfícies em contato não estão deslizando entre si. Se as duas superfícies forem deslizar entre si, a quantidade de força é determinada pelo coeficiente de atrito dinâmico, que é geralmente menor do que o coeficiente de atrito estático. Para um pneu de carro, o coeficiente de atrito dinâmico é muito menor que o coeficiente de atrito estático. O pneu do carro promove a maior tração quando o ponto de contato não está deslizando relativo à estrada. Quando está deslizando (por exemplo, se o carro patinar ou queimar pneus) a tração é reduzida significativamente. UM SISTEMA DE FREIO SIMPLES A distância do pedal ao pivô é quatro vezes a distância do cilindro ao pivô, assim a força no pedal será ampliada por um fator de quatro antes que seja transmitida ao cilindro. Repare também que o diâmetro do cilindro de freio é três vezes o diâmetro do cilindro do pedal. Isso multiplica ainda mais a força, desta vez por nove. No todo, este sistema aumenta a força do seu pé em um fator de 36. Se você puser 4,5 kg (10 libras) de força sobre o pedal, 162 kg (360 libras) serão geradas na roda que espreme a pastilha de freio. Existem alguns problemas com este sistema simples. E se tivermos um vazamento? Se for um vazamento lento, eventualmente não haverá fluido suficiente para preencher o cilindro de freio e consequentemente não funcionarão. Se for um vazamento principal, então na primeira vez em que você acionar os freios todo o fluido esguichará pelo vazamento e você terá total perda dos freios ABS SISTEMA ABS Parar um automóvel repentinamente em uma rua escorregadia pode ser desafiador. Os sistemas de freios antitravamento (ABS, anti-lock braking system) diminuem o desafio dessa situação muitas vezes enervante. Em superfícies escorregadias, mesmo motoristas profissionais não conseguem parar tão rapidamente sem o sistema ABS se comparado a um motorista comum que conta com esse sistema. CONCEITO Entender a teoria dos freios antitravamento é simples. Uma roda que desliza (a área da pegada do pneu escorrega em relação à estrada) tem menos aderência que uma roda que não está deslizando. Se você já ficou imobilizado no gelo ou na lama, sabe que se as rodas estão girando em falso, você não tem tração, o carro não sai do lugar. Isso acontece porque a área de contato está deslizando em relação ao solo. Ao evitar o deslizamento das rodas durante a frenagem, os freios antitravamento beneficiam você de duas maneiras: você irá parar mais rápido e será capaz de mudar a trajetória do carro enquanto freia. EXISTEM QUATRO COMPONENTES PRINCIPAIS EM UM SISTEMA ABS: sensores de velocidade bomba válvulas unidade controladora Sensores de rotação O sistema de frenagem antitravamento precisa saber, de alguma maneira, quando uma roda está prestes a travar. Os sensores de rotação, que estão localizados em cada roda ou, em alguns casos, no diferencial, fornecem essa informação. Válvulas Existe uma válvula na tubulação de cada freio controlado pelo ABS. Em alguns sistemas, as válvulas têm três posições: a posição um, a válvula está aberta; a pressão do cilindromestre é passada direto até o freio; na posição dois, a válvula bloqueia o tubo, isolando o freio do cilindro-mestre. Isso previne que a pressão suba mais caso o motorista pressione o pedal do freio com mais força; na posição três, a válvula libera um pouco da pressão do freio. Bomba Uma vez que a válvula libera a pressão dos freios, deve haver uma maneira de repor aquela pressão. É isso que a bomba faz: quando a válvula reduz a pressão num tubo, a bomba repõe a pressão. Unidade controladora A unidade controladora é um computador no automóvel. Ela monitora os sensores de rotação e controla as válvulas. ABS EM AÇÃO Existem muitas variações e algoritmos de controle para sistemas ABS. Veremos aqui como funciona um dos sistemas mais simples. A unidade controladora monitora os sensores de rotação o tempo todo. Ela procura por desacelerações das rodas que não são comuns. Logo antes de uma roda travar, ela passa por uma rápida desaceleração. Se a unidade controladora não percebesse essa desaceleração, a roda poderia parar de girar muito mais rapidamente do que qualquer carro pararia. Levaria cinco segundos para um carro parar, sob condições ideais a uma velocidade de 100 km/h, mas quando uma roda trava, ela pode parar de girar em menos de um segundo. A unidade controladora do ABS sabe que uma aceleração tão rápida é impossível, por isso, ela reduz a pressão naquele freio até que perceba uma aceleração, então aumenta a pressão até que veja uma nova desaceleração. Isto pode acontecer bem rapidamente, antes que o pneu possa mudar de rotação de forma significativa. O resultado disso é que aquele pneu desacelera na mesma relação com o carro e os freios mantêm os pneus muito próximos do ponto onde eles começam a travar. Isso oferece ao sistema o máximo poder de frenagem. Quando o sistema ABS estiver em operação você sentirá uma pulsação no pedal de freio; isso se deve à rápida abertura e fechamento das válvulas. Alguns sistemas ABS podem operar em períodos de até 15 ciclos por segundo. TIPOS DE FREIOS ANTITRAVAMENTO Os sistemas de frenagem antitravamento usam diferentes métodos, dependendo do tipo de freios em uso. Iremos nos referir a eles pelo número de canais - isto é, quantas válvulas são individualmente controladas - e o número de sensores de velocidade. QUATRO CANAIS, QUATRO SENSORES ABS este é o melhor método. Há um sensor em todas as rodas e uma válvula separada para cada uma. Com essa configuração, a unidade controladora monitora cada roda individualmente para assegurar a máxima potência de frenagem. TRÊS CANAIS, TRÊS SENSORES ABS este método, comumente encontrado em caminhonetes com ABS nas quatro rodas, tem um sensor de velocidade e uma válvula para cada roda dianteira, com uma válvula e um sensor para as duas rodas traseiras. O sensor de rotação para as rodas traseiras está localizado no eixo traseiro. Este sistema fornece controle individual das rodas dianteiras, assim ambas podem alcançar a potência máxima de frenagem. As rodas traseiras, entretanto, são monitoradas juntas; elas precisam começar a travar antes que o ABS seja ativado na traseira. Com este sistema, é possível que uma das rodas traseiras trave durante uma parada, reduzindo a eficiência da freada. UM CANAL, UM SENSOR ABS Este sistema é bastante comum em caminhonetes com ABS nas rodas traseiras. Possui apenas uma válvula, a qual controla ambas as rodas traseiras, e um sensor de rotação situado no eixo traseiro. Este sistema opera na parte traseira da mesma maneira que um sistema de três canais. As rodas traseiras são monitoradas juntas e ambas precisam começar a travar para poder ativar o sistema ABS. Neste sistema também é possível que uma das rodas traseiras trave, reduzindo a eficiência da freada. Este sistema é fácil de identificar. Geralmente há uma tubulação de freio correndo ao longo de uma peça em "T" ajustada para ambas as rodas traseiras. Você pode localizar o sensor de rotação procurando por uma conexão elétrica próxima ao diferencial na carcaça do eixo traseiro.

Baixar