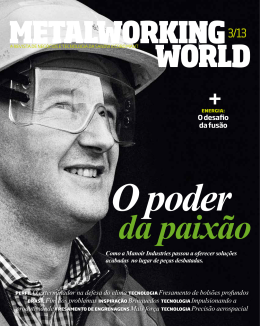

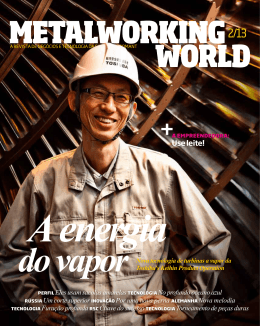

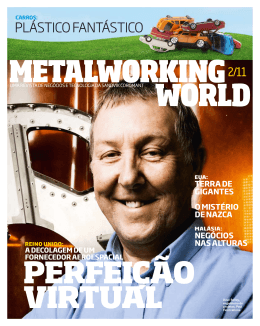

FUGA DE CÉREBROS: OS NOVOS ELETRÔNICOS NOS FAZEM PARAR DE PENSAR? 3/11 a REVISTA DE NEGÓCIOS E TECNOLOGIA DA sandvik coromant canadÁ: ATERRISSAGENS FELIZES PRODUÇÃO: SINAL VERDE PARA ALTA VELOCIDADE INOVAÇÃO: Wolfgang Hütter, gerente da unidade industrial da Voith Turbo em Heidenheim, na Alemanha. ONDE A ENERGIA EÓLICA VAI SOPRAR AGORA? ALEMANHA: INOVAÇÕES VELOZES NO FRESAMENTO DE ENGRENAGENS PRÓXIMA PARADA: O SUCESSO editorial kenneth v sundh, presidente da sandvik coromant Dedicação, trabalho em equipe e ambição constante O Sucesso vem da paixão pelo trabalho – e da capacidade de trabalhar em conjunto com as pessoas certas. Basta perguntar a Wolfgang Hütter, gerente de fábrica da alemã Voith. Não foi casual a escolha desse experiente administrador para projetar as novas instalações da empresa para a fabricação de engrenagens de trens de alta velocidade na Alemanha. Hütter devotou alma e coração ao projeto. Inspirado nas linhas de montagem da indústria automobilística, ele concebeu uma fábrica em que máquinas caras ditam o ritmo da produção e onde cada elemento, das maiores máquinas às menores peças, apresenta alta eficiência em relação aos custos. Porém, Hütter logo percebeu que, para ser bem sucedido em sua empreitada, precisaria da ajuda de especialistas. Com o apoio da Heller, fabricante de máquinas, e da Sandvik Coromant, ele desenvolveu um método inovador para a usinagem de engrenagens cônicas em máquinas de cinco eixos. A técnica, batizada de uP-Gear, encontra-se agora patenteada. Outra empresa de visão é a Messier-BugattiDowty, fabricante canadense de trens de pouso para aviões. Quando dois clientes, Boeing e Airbus, requisitaram peças mais leves, a empresa recorreu à organização global da Sandvik Coromant para encontrar a melhor solução. Especialistas da Sandvik Coromant no Canadá, França, Alemanha e México participaram do projeto, que obteve resultados além de todas as expectativas. Esses são apenas dois exemplos de como o caminho para o sucesso está baseado no conhecimento, na parceria e na cooperação. 2 metalworking world “Hütter percebeu que, para ser bem sucedido, precisaria da ajuda de especialistas.” Se você visitar nosso estande na feira de negócios EMO, em Hannover, na Alemanha, poderemos apresentar os mais recentes desenvolvimentos em diversas áreas e explicar como – juntos – somos capazes de encontrar novas soluções que o colocarão nessa estrada para o sucesso. Estamos certos de que você sairá de nosso estande mais preparado a pensar, trabalhar e lucrar de modo eficiente (Think Smart, Work Smart, earn Smart). Espero vê-lo por lá! Tenha uma ótima leitura, Kenneth V Sundh Presidente da Sandvik Coromant Metalworking World é uma revista de negócios e tecnologia da AB Sandvik Coromant, 811 81 Sandviken, Suécia. Tel: +46 (26) 26 60 00. Metalworking World é publicada três vezes por ano em inglês americano e britânico, alemão, chinês, coreano, dinamarquês, espanhol, finlandês, francês, holandês, húngaro, italiano, japonês, polonês, português, russo, sueco, tailandês e tcheco. A revista é gratuita para clientes da Sandvik Coromant no mundo inteiro. Uma publicação da Spoon Publishing, Estocolmo, Suécia. ISSN 1652-5825. Editora-chefe e responsável legal na Suécia: Yvonne Strandberg. Gerente de contas: Christina Hoffmann. Gerente editorial: Johan Andersson. Diretora de arte: Emily Ranneby. Editor técnico: Christer Richt. Subeditores: Valerie Mindel, Geoff Mortimore. Coordenador: Beate Tjernström. Coordenação de idiomas: Sergio Tenconi. Diagramação das versões: Eva Bengtson. Preparação de originais: Markus Dahlstedt. Foto da capa: Christoph Papsch. Artigos não solicitados serão recusados. O conteúdo desta publicação só poderá ser reproduzido com autorização do gerente editorial da Metalworking World. As matérias e opiniões expressas na Metalworking World não necessariamente refletem os pontos de vista da Sandvik Coromant ou da editora. Correspondências e pedidos de informação sobre a revista são bem-vindos. Contato: Metalworking World, Spoon Publishing AB,Kungstensgatan 21B, 113 57 Estocolmo, Suécia. Tel: +46 (8) 442 96 20. E-mail: [email protected]. Informações sobre distribuição: Beate Tjernström, Sandvik Coromant. Tel: +46 (26) 26 67 35. E-mail: [email protected] Impresso na Suécia, gráfica Sandvikens Tryckeri. Impresso em papéis MultiArt Matt 115g e MultiArt Gloss 200g, da Papyrus AB, com certificação ISO 14001 e registro junto ao Sistema Comunitário Europeu de Ecogestão e Auditoria (EMAS). Coromant Capto, CoroMill, CoroCut, CoroPlex, CoroTurn, CoroThread, CoroDrill, CoroBore, CoroGrip, AutoTAS, GC, Silent Tools e iLock são todas marcas registradas da Sandvik Coromant. Receba sua cópia gratuita da revista. Envie seu e-mail para [email protected]. A Metalworking World tem caráter informativo. As informações veiculadas na revista são de natureza genérica e não devem ser entendidas como recomendações ou utilizadas como base para tomadas de decisão em casos específicos. Qualquer uso dessas informações é de total responsabilidade do usuário. A Sandvik Coromant não se responsabiliza por qualquer dano direto, acidental, consequencial ou indireto resultante do uso das informações disponibilizadas pela Metalworking World. conteúdo 22 10 Como a cooperação intercontinental aumentou a produtividade de uma empresa canadense Uma nova técnica patenteada da Voith Turbo. 27 Os dispositivos modernos estão prejudicando nossa saúde mental? Jogo rápido: notícias de usinagem...................................4 Inovação alemã...............10 O grande futuro da energia eólica.................. 17 Aparelhos inteligentes emburrecem as pessoas?...........................27 As matrizes da China......34 Solução completa...........38 Auxílio de especialistas alivia o peso em fábrica canadense.......................22 17 Como serão as turbinas eólicas do futuro? Tecnologia Reina o silêncio O toque final A perda de produtividade por conta de vibrações levou ao desenvolvimento de uma nova geração de adaptadores antivibratórios Silent Tools para a fixação de ferramentas para fresamento. Ferramentas com cobertura pelo processo PVD podem atuar com maior velocidade, reduzindo os tempos de ciclo e permitindo a produção de mais peças em menos tempo, gerando imensa economia. 20 32 Vida longa ao metal duro Como uma nova geração de de brocas inteiriças de metal duro e uma nova geometria podem melhorar o controle de cavacos, a produtividade e aumentar a vida útil. 37 metalworking world 3 energIA. Em breve, os habitantes dos Estados Unidos poderão acender suas luzes com o auxílio das marés. A empresa Verdent Power, de Nova York, prepara-se para instalar cerca de 30 novas turbinas maremotrizes no canal leste do Rio East, que corta a metrópole. O trabalho dessas turbinas será semelhante ao das turbinas eólicas, só que captando a energia da água em movimento. Embora menores que as turbinas eólicas ou de ondas, as maremotrizes poderão gerar até 110 terawatts-horas de potência a cada ano, uma produção equivalente à de aproximadamente 12 grandes usinas nucleares. O jornal The Christian Science Monitor recentemente anunciou que esta seria a primeira instalação de turbinas maremotrizes nos Estados Unidos.n A última fronteira do turismo Kris Unger/Verdan t Power Turbinas maremotrizes serão instaladas no canal leste do Rio East, que corta Nova York. Novo presidente assume o comando GESTÃO. No dia primeiro de setembro, Klas Forsström assume a presidência da Sandvik Coromant. Forsström, de 43 anos, trabalha há 17 no Grupo Sandvik, tendo exercido diversas funções, quase todas na Sandvik Coromant. Ele ocupou cargos de liderança nas áreas de P&D, marketing e desenvolvimento de produtos, negócios e vendas. Forsström também passou três anos e meio como diretor para o mercado norte-americano da Dormer Tools, uma empresa associada à Sandvik Coromant. Seu último cargo foi o de presidente da Sandvik Hard Materials. n 4 metalworking world Turismo. O espaço sideral, destino turístico ao alcance apenas de milionários, pode ficar mais acessível financeiramente em breve, de acordo com Adam Baker, consultor da Rocket Engineering. Em março, Baker organizou o simpósio Turismo Espacial - Um Novo Ramo de Negócios para o Século XXI, para discutir o progresso do turismo espacial e seus possíveis desdobramentos na próxima década. O evento, que ocorreu na Staffordshire University, no Reino Unido, teve uma seção dedicada às tecnologias que tornarão o turismo espacial seguro no futuro. Baker prevê que ele fique mais barato já em 2012, citando o exemplo da Virgin Galactic, que vende passeios de curta duração no espaço suborbital. A iniciativa da Virgin tem-se mostrado bastante popular: 410 pessoas já se inscreveram. n VOCÊ SABIA... ...que as emissões de dióxido de carbono na fabricação de ferramentas para mineração caem até 40% quando se usa metal duro reciclado, em vez de minério recém-extraído? ATELIER Simon Futebol americano ecologicamente correto energia. O Philadelphia Eagles pode não ter vencido o Super Bowl deste ano, mas vem ganhando muitos elogios por sua preocupação ambiental pioneira. O Eagles pretende instalar turbinas eólicas, painéis solares e um gerador de energia a biodiesel em seu estádio para 67 mil pessoas antes do início da temporada de 2012. Se o projeto for bem sucedido, o estádio será o LeSean McCoy, running back dos Eagles. primeiro dos Estados Unidos a ter total autossuficiência energética e a usar apenas combustíveis renováveis. A empresa SolarBlue, da Flórida, está investindo 30 milhões de dólares no projeto. Em troca, o Eagles se comprometeu a comprar a energia da empresa pelos próximos 20 anos. n Drew Hallowell Energia das marés NASA Jogo Rápido JOGO Quicktime RÁPIDO texto: geoff mortimore foto: Dominic Favre O DOMADOR DO SOL Bertrand Piccard coloca aventura na ciência Ninguém pode acusar Bertrand Piccard de descansar sobre seus louros. Nascido em uma família de exploradores e cientistas, ele é PhD em medicina, escritor e palestrante de renome. Piccard também ficou famoso por ter sido o primeiro homem a dar a volta ao mundo a bordo de um balão, façanha que realizou ao longo de 19 dias em 1992. O próximo desafio de Piccard é tão audacioso quanto os anteriores. Com seu projeto Impulso Solar, ele pretende demonstrar a importância da alta tecnologia no desenvolvimento sustentável. Para isso, irá construir o primeiro avião da história movido exclusivamente a energia solar, sem o uso de combustíveis fósseis nem geração de poluição, e dará a volta ao mundo pilotando essa aeronave. Os testes começaram em 2006, e o voo inaugural está previsto para 2013. O projeto pretende trazer o sonho e a emoção de volta para a aventura científica. Com o histórico de sucessos de Piccard, é muito provável que consiga. n metalworking world 5 JOGO RÁPIDO texto: geoff mortimore foto: curtis comeau Bob Johnston é presidente da Machine Tech CNC. “as barras já se pagaram.” Entrevista com Bob Johnston, da Machine Tech CNC. Graças a duas novas barras de mandrilar antivibratórias, a empresa fechou vários novos contratos de trabalho. Como isso aconteceu? Precisávamos executar um trabalho que envolvia um furo de certa profundidade. Essas barras de mandrilar Silent Tools têm um sistema tipo “rabo de andorinha”, que faz com que se adaptem a furos de diferentes tamanhos. Tínhamos tanta necessidade disso quanto de uma barra mais ampliada. qual foi o resultado? Nossos preços tornaram-se bem mais competitivos, aumentando muito o número de propostas de trabalho. A barra vem sendo usada diariamente há quatro anos e pagou o investimento em apenas quatro meses. Ficamos tão satisfeitos com os resultados que resolvemos investir em uma segunda barra. Por que o balanço é essencial? A questão fundamental era conseguir adaptar de maneira mais fácil o tamanho à cabeça de corte. Há trabalhos que envolvem furos de 4¼ polegadas com até 40 polegadas de profundidade. Uma barra convencional de 4 polegadas não consegue ir até o fim desse furo, mas uma de 80 milímetros sim. Precisávamos trabalhar em várias etapas para abrir um furo de 4¼ polegadas; agora, podemos abri-lo de uma só vez. Quais são os ramos de atuação da sua empresa? Fabricamos componentes similares a cilindros hidráulicos para a indústria petrolífera - mais especificamente, para empresas que operam em campos de petróleo nas atividades de perfuração e fratura hidráulica, que consiste na injeção de jatos altamente pressurizados de água e areia em um furo preexistente para fraturar a rocha e, assim, liberar o gás de seu interior. n A Machine Tech CNC, com sede em Edmonton, no Canadá, conta com 65 funcionários trabalhando em uma fábrica de 4,2 mil metros quadrados. 6 metalworking world JOGO RÁPIDO Veja, é um novo padrão! EQUIPAMENTOS. O sistema Coromant Capto encontra-se agora disponível nos equipamentos da MAG G&L, graças a uma parceria firmada em 2010. Em colaboração com a Sandvik Coromant, a MAG G&L vai projetar, fabricar e oferecer aos clientes a opção do Coromant Capto em um novo centro de torneamento vertical (VTC). A opção inclui um conjunto de fixação C8 do fuso principal, uma unidade de fixação estática C8 para operações de torneamento e um fuso C8. Helene Nimmer, gerente global de produtos da MAG, afirma que o acordo aumenta o leque de opções de fabricantes de equipamentos industriais, gerando economia. “O sistema de ferramentas modulares apresenta alto potencial de controle de custos, pois possibilitam que um número bem maior de tarefas possa ser executado sem a necessidade de ferramentas específicas. O Coromant Capto permite que nossos clientes utilizem um único sistema de adaptadores e ferramentas standard e de Helene Nimmer, gerente ferramentas com diferentes comprimenglobal de produtos da MAG tos e desenhos em múltiplos equipamentos e aplicações.” n Milhões de pessoas acompanharam o resgate dos mineiros chilenos. Ação de resgate inesperada EXPOSIÇÃO. Além dos voos de exibição do Festival Aéreo Internacional da Austrália deste ano, os visitantes também puderam conferir o que a Sandvik Coromant tem de mais novo em soluções para usinagem. Reallizado em março, o maior evento australiano da aviação reuniu pilotos, donos de aeronaves e aficionados por aviões. Este ano, compareceram 600 expositores de todos o mundo. A Sandvik Coromant estava presente para exibir suas novidades. “Percebemos que seria uma excelente ocasião Massimo Merlini para promover ainda mais nossa marca e mostrar nossa dedicação a esse setor”, conta Gerg Bennet, gerente de vendas nacional de produtos para a indústria aeroespacial da Sandvik Coromant. Para coincidir com a abertura do evento, a Sandvik Coromant também lançou uma linha de brocas manuais para executar furos de parafusos e rebites em materiais compósitos como plásticos reforçados com fibra de carbono e materiais metálicos em pacotes. n Pool PERFURAÇÃO. No ano passado, o resgate dos mineiros chilenos foi assistido por milhões de pessoas e elogiado internacionalmente. Em seu discurso sobre o Estado da União de 2011, o presidente norte-americano Barack Obama destacou a contribuição da Center Rock, empresa de ferramentas pneumáticas de perfuração com sede na Pennsylvania, para o sucesso do resgate. O presidente da Center Rock, Brendan Fisher, esteve no Chile, trabalhando em turnos de quatro dias, junto com outros colaboradores, na perfuração de um buraco de 600 metros de profundidade para alcançar os mineiros, libertados após 37 dias. Fisher declarou, pouco depois, que a broca Ejector CoroDrill 800 foi essencial para a fabricação da perfuratriz usada na operação de resgate, e elogiou sua robustez e confiabilidade. n Voando alto no Festival Aéreo da Austrália A reciclagem colhe frutos mesmo ocorreu com o LKM Group, um dos maiores fabricantes mundiais de bases de matriz. Há alguns anos, o LKM Group fundou uma fábrica em Heyuan, na província chinesa de Guangdong. Heyuan (que significa “nascente do rio”) reciclagem. Apesar das circunsé conhecida como a capital nacional dos tâncias complicadas, o Conceito de jardins, o que torna prioritárias Reciclagem da Sandvik Coromant (CRC) questões ambienobteve grande progresso tais como a desde sua introdução, reciclagem de cinco anos atrás, na sucatas metálicas. região da Grande China, Como o mercado que compreende a China continental, Hong Kong, Fábrica do LKM Group em Heyuan, de reciclagem chinês ainda carece Macau e Taiwan. O China. de regulamentação, o LKM Group buscou o apoio da Sandvik Coromant ao decidir reciclar 9,5 toneladas de resíduos metálicos. Pelo acordo, a Sandvik Coromant recolhe pastilhas e ferramentas de metal duro já usadas e as recicla do modo mais ecologicamente correto possível. n metalworking world 7 Jogo Rápido Gosto pela eficiência FRESAMENTO. A empresa Defendi Italy, com sede na pequena Camerano (Ancona), na parte central da costa leste italiana, fabrica queimadores e válvulas para fogões domésticos a gás e exporta para o todo o mundo. Em suas instalações, a Defendi executa atividades de pesquisa e desenvolvimento, projetos e operações de usinagem. O acabamento das válvulas para os registros dos fogões representou por muitos anos um gargalo na produção, por conta do tempo demasiado longo de ajuste. Em 2010, a empresa decidiu que esse processo precisava Paolo Luchetta, ser acelerado e, para isso, buscou o gerente de auxílio da Sandvik Coromant. produção, Defendi A solução proposta pelos especialistas da Sandvik Coromant foi pouco convencional: substituir as ferramentas inteiriças de metal duro pelas fresas CoroMill 316, modificadas para tornarem o trabalho mais fácil e rápido que o normal, dentro de condições de trabalho específicas. Embora a Sandvik Coromant não pudesse garantir a confiabilidade e a resistência das fresas modificadas, Paolo Luchetta, gerente de produção da Defendi, conta que pediu que a solução fosse posta imediatamente Siga a estrada do sucesso. em prática. “Para conseguir um grande salto de produtividade, é preciso ter a mente aberta para explorar novos territórios. Muitas vezes, uma solução pouco convencional pode ser apropriada para um determinado fim.” Os testes confirmaram economia significativa de dinheiro e de tempo, incluindo redução do tempo de set up - tudo documentado pelo relatório Productivity Analyzer. n Leia mais sobre a Defendi em www.defendi.it. A Defendi desenvolve e fabrica queimadores e válvulas para fogões domésticos a gás eças Conáh quina as m om o a das c equip Coromant a sistem o na EMO! t p Ca 1. Fique por dentro! A Höfler, fabricante alemãO de máquinasferramentas, define um novo padrão para suas ferramentas. O Coromant Capto foi escolhido como o novo suporte-padrão para ferramentas da Höfler. Qual a razão? Nossas fresadoras são equipadas com cabeçotes de fresa de alta potência, que operam com grande torque. A interface em forma de polígono do Coromant Capto evita sobrecargas e danos no eixo-árvore da fresadora. 2. Qual o diferencial da Höfler em fresamento de engrenagens? A opção de trabalhar sem refrigeração em engrenagens com grandes módulos é uma exclusividade da Höfler. Por conta da construção geométrica da fresadora, os cavacos quentes não ficam soltos no equipamento: são arremessados diretamente no transportador de cavacos, gerando uma produtividade imbatível. 8 metalworking world 3. Quais os maiores mercados da empresa? A Ásia, em especial a China. Fornecemos até 20 fresadoras e retificadoras por projeto, em muitos dos novos grandes projetos chineses. Mas também temos, entre os clientes da Höfler, conhecidos e renomados fabricantes de engrenagens. 4. A Höfler e a Sandvik Coromant iniciaram uma parceria estratégica. Por quê? Percebemos que nossas máquinas podiam ser ainda mais eficientes se trabalhássemos em conjunto com um fabricante de ferramentas moderno e inovador. Isso irá gerar processos de trabalho com engrenagens completamente novos. Dieter Grosch é gerente de tecnologia de aplicações e de usinagem da Höfler. emo. Este ano, os visitantes do estande da Sandvik Coromant na feira EMO, em Hannover, na Alemanha, tiveram uma experiência que os colocou em uma verdadeira estrada para o sucesso. O estande foi montado como uma cidade cujos quarteirões destacam o sucesso em fabricação, soluções inteligentes e inovações. As diferentes áreas de aplicação estenderam-se ao longo de uma avenida principal, que literalmente conduziu os visitantes através do que há de mais moderno em tecnologia de usinagem. Entre as aplicações apresentadas, encontram-se as últimas novidades em fresamento de engrenagens. Os visitantes puderam descobrir como a Voith, empresa alemã, firmou uma parceria com a Sandvik Coromant para construir a fábrica mais produtiva do mundo nesse setor. Leia mais sobre a Voith na página 10. n feiraS e exposições 2011 Setembro sUBCONTRACTING TRADE FAIR 13–15 Setembro Tampere, Finlândia emo 19–24 Setembro Hannover, Alemanha International technical fair 26 Setembro – 1 Outubro Plovdiv, Bulgária Outubro toolex 2011 5–7 Outubro Sosnowiec, Polônia Canadian Manufacturing technology show 17–20 Outubro Toronto, Canadá JOGO RÁPIDO ILUSTRAÇÃO: volvo AUTOMóVEIS Junte-se ao “trem rodoviário” Em dez anos, automóveis podem ser capazes de rodar sozinhos em longos “trens rodoviários”, deixando seus condutores livres para trabalhar no laptop, ler um livro ou assistir a um filme, em vez de prestar atenção na estrada. Quando o destino do motorista se torna diferente do caminho do “trem rodoviário”, basta retomar o controle do veículo e chegar para o lado, abrindo passagem para o “trem”. O motorista pode então prosseguir até seu destino como um veículo isolado. O motorista define seu destino e é guiado por um sistema de navegação de bordo até o “trem rodoviário” mais próximo. O carro se acopla ao fim do “trem”, e o sistema assume o comando. O sistema é montado apenas entre os carros, sem necessidade de qualquer infraestrutura adicional na rede viária existente. O veículo à frente do “trem rodoviário” – por exemplo, um ônibus – é dirigido por um motorista profissional. Esse ônibus que faz o papel de “locomotiva” controla os veículos restantes por meio de comunicação via rádio. Os outros veículos no “trem” fecham o espaço aberto pela saída do carro e prosseguem juntos até o local em que o “trem rodoviário” se desfaz, e os “vagões” voltam a se comportar como veículos individuais. O SARTRE, projeto da União Europeia, está desenvolvendo a tecnologia dos “trens rodoviários”. Seu objetivo é melhorar o fluxo de tráfego e reduzir os tempos de viagem, oferecendo maior conforto aos motoristas, diminuindo o índice de acidentes e otimizando o consumo de combustível de modo a minimizar as emissões de CO2.n metalworking world 9 textO: tomas lundin Foto: Christoph Papsch Trens em alta Heidenheim, Alemanha. Para se posicionar no setor de trens de alta velocidade, em rápida expansão na China, a empresa alemã Voith Turbo construiu o que afirma ser a fábrica mais versátil do mundo e tem direcionado seus esforços para o desenvolvimento de tecnologias pioneiras no ramo de fabricação de engrenagens. 10 metalworking world Engrenagens cônicas para transmissões em trens de alta velocidade. Elas são fabricadas por meio de uma nova técnica patenteada.. metalworking world 11 Imaginechina/Corbis (Acima) Um trem de alta velocidade viajando de Xangai a Hangzhou. (Abaixo) Bernhard Krause, operador de equipamentos de corte (à esq.), e Heiko Niedergesäss, ajustador. nnn Wolfgang Hütter vasculha papéis no escritório da fábrica, até finalmente localizar os longos rolos de papéis com os registros dos equipamentos. Índices de uso, tempos de preparação de máquina e custos horários estão cuidadosamente registrados, assim como o fluxo de materiais e as horas trabalhadas de cada operador. Três anos atrás, Hütter foi designado como responsável pela criação das instalações produtivas mais flexíveis do mundo. A tarefa demandou grande foco. “Foi a primeira vez em que realizamos um trabalho propriamente de base”, relembra o experiente profissional. “Antes, tínhamos apenas uma intuição de como as coisas funcionavam na realidade.” Hütter trilhou uma longa carreira profissional, passando pelos estágios de aprendiz, programador e gerente responsável pela tecnologia das ferramentas, antes de se tornar o projetista altamente inovador de hoje. Trabalhando na fábrica durante o dia e estudando Administração à noite, ele teve como inspirações o modelo toyotista de produção enxuta e o sistema fordista de “fluxo de uma peça por vez”, em que um mesmo trabalhador gerencia uma sucessão de tarefas, acompanhando a peça produzida de equipamento em equipamento. A Voith é um grupo familiar de engenharia com 40 mil funcionários e um faturamento de 5,2 bilhões de euros. Uma em cada duas folhas de papel no mundo é fabricada pela subsidiária Voith Paper, e um quarto da energia hidroelétrica do planeta é fornecida através de turbinas e geradores da Voith. Outros ramos de atuação do grupo incluem a fabricação de motores a diesel e de engates para trens, além de soluções inovadoras em transmissões para o mercado de energia eólica, que está em rápida ascenção. Engrenagens e transmissões constituem uma das áreas estratégicas de produção do grupo. Antes da construção das novas instalações, tudo era produzido em uma mesma fábrica – desde engrenagens gigantescas para navios e máquinas para mineração até turbinas eólicas e pequenas engrenagens cônicas para a indústria automotiva. Alguns equipamentos caros e de grande porte apresentavam um índice de uso tão baixo que a administração os considerava ineficientes para o competitivo mercado chinês. Segundo o Banco Mundial, o investimento da China em trens de alta velocidade é o maior investimento ferroviário da história. A primeira linha – 117 quilômetros entre Pequim e Tianjin – foi inaugurada em 2008. Hoje, os trens super rápidos atravessam essa linha a velocidades que ultrapassam 300 quilômetros por hora. Desde a inauguração do primeiro trecho, dez novas linhas de alta velocidade foram construídas, perfazendo uma malha de 7 mil quilômetros de extensão. Em 2012, quando for inaugurada a ligação entre Pequim e Xangai (um investimento de 28 bilhões de euros), essa malha chegará a 13 mil quilômetros. Além disso, até o ano que vem a China deve acrescentar mais 20 mil quilômetros à sua malha convencional, que alcançará então 110 mil quilômetros de extensão. Para acompanhar esse desenvolvimento, a Voith Turbo decidiu construir uma nova fábrica em Mergelstetten, na Alemanha. Wolfgang Hütter foi designado como líder do projeto, com autonomia para introduzir inovações radicais. Ele logo se deu conta de que a fábrica deveria operar em regime de fluxo contínuo, com os Veja o a d vídeo em a fábric vik. sand om! ant.c m o r o c A nova fábrica trabalha em um processo de fluxo contínuo em que máquinas sofisticadas ditam o ritmo da produção. 12 metalworking world Wolfgang Hütter Wolfgang Hütter, 50 anos, trabalhou durante toda a vida no Voith Group, começando como um jovem aprendiz e exercendo em seguida a função de mecânico. Continuou seus estudos e progrediu rapidamente, passando a trabalhar como engen heiro de TI e administrador. Hütter atualmente vive em Heidenheim, na Alemanha, onde fica a sede da Voith, a cerca de 90 quilômetros de Stuttgart. Ele é casado e tem dois filhos. metalworking world 13 Uma das engrenagens, parte da transmissão, produzida na planta. Transmissões de trens costumam demorar seis meses para ficarem prontas. Hoje, precisam de apenas dois meses. 14 metalworking world Michael Skarka, operador de máquinas, trabalhando em uma fresadora Heller MCH-350C. PERFIL DA Voith (Acima) Kenneth Sundberg, da Sandvik Coromant, examinando uma fresa. (Abaixo) Kenneth Sundberg e Wolfgang Hütter com os projetos da fábrica. FUNDAÇÃO: 1867 por Johann Matthäus Voith, um serralheiro que assumiu o negócio do pai com cinco empregados e começou a produzir máquinas para as indústrias madeireiras e de papel e celulose. EMPREGADOS: 40 mil FATURAMENTO 2009/2010: 5,2 bilhões de euros NEGÓCIO: um dos maiores fornecedores de maquinaria para a indústria de papel e celulose. Também produz motores a diesel e engates para locomotivas e componentes para trens de alta velocidade, além de equipamentos para a indústria de geração de energia eólica. equipamentos mais caros controlando o ritmo da produção e garantindo a lucratividade até mesmo para peças muito pequenas - até uma única transmissão. Uma condição seria o uso de tornofresadoras com cinco eixos em vez das caras máquinas específicas normalmente empregadas no setor de fabricação de engrenagens. O grande salto aconteceu quando a Voith Turbo firmou uma parceria estratégica com a Heller, fabricante de máquinas com sede em Nürtingen, no sul da Alemanha, e desenvolveu uma nova técnica para a produção de engrenagens cônicas em máquinas de cinco eixos. A Sandvik Coromant ingressou em seguida na parceria, desenvolvendo ferramentas e estratégias de usinagem para a nova tecnologia, chamada uP-Gear, patenteada pela Voith e pela Heller. “A Sandvik Coromant nos apoiou desde o início”, conta Hütter, “não apenas com ferramentas especificamente desenvolvidas, mas com sugestões para a otimização de processos, de máquinas e de estratégias produtivas.” Kenneth Sundberg, que trabalha em Düsseldorf, na Alemanha, é o responsável global pelo setor de fresamento de engrenagens da Sandvik Coromant. Embora a empresa tenha ingressado recentemente no ramo de fabricação de engrenagens, muito desafiador do ponto de vista técnico, Sundberg está otimista. “Em 2009, tomamos a decisão de focar nas engrenagens”, explica. “Agora estamos investindo pesadamente em desenvolvimento tecnológico e de competên- cias. O objetivo é sermos globalmente reconhecidos como líderes em tecnologia na indústria de produção de engrenagens até 2015.” Michael Skarka, de 34 anos, trabalha em Mergelstetten, operando uma fresadora Heller MCH-350-C equipada com ferramentas da Sandvik Coromant. Por trás da proteção de vidro, a máquina encontra-se em plena atividade de usinagem de metais brutos - desbastando pontas, cortando a serrilha dos dentes das engrenagens e retificando seus eixos. Skarka conta que o processo costumava levar cinco horas e meia, mas que agora consome apenas duas horas e meia. Ele acrescenta que se sente satisfeito por trabalhar na vanguarda do desenvolvimento tecnológico. metalworking world 15 VISÃO TÉCNICA A tecnologia uP-Gear é focada em lotes pequenos e médios. Esta fresa tipo caracol com pastilhas intercambiáveis é um novo conceito para módulos excepcionalmente grandes. Adeus complexidade Uma revolucionária tecnologia permite a fabricação de engrenagens cônicas com mais rapidez que nos métodos convencionais. AS ENGRENAGENS cônicas são usadas em quase tudo, de carros a equipamentos industriais. Até há pouco, os fabricantes podiam escolher entre dois métodos de produção: soluções caras e complicadas envolvendo máquinas especiais ou soluções com fresas de topo, que são mais flexíveis, porém limitam a produ tividade. A tecnologia uP-Gear, desenvolvida pela Voith Turbo em conjunto com a Heller e a Sandvik Coromant, é revolucionária. Baseada no uso de fresadoras de cinco eixos, ela combina flexibilidade com alta produtividade e baixos custos. Seu foco são os lotes de produção de pequenos a médios. A solução compreende um conjunto de fresas que formam passo-a-passo os dentes da engrenagem, na forma desejada, com o metal em estado maleável. Ao fim desse processo, a peça é endurecida, e inicia-se uma operação de fresamento (com a subsequente retificação) antes da adaptação da engrenagem à transmissão. O FOCO seguinte da nova tecnologia é o fresamento de materiais extra-duros, para os quais a retificação vem sendo predominantemente usada. Kenneth Sundberg, responsável global pelo setor de fresamento de engrenagens da Sandvik Coromant, afirma que os Hütter caminha velozmente pelas novas instalações da Voith, checando o fluxo de produção. “Nenhuma outra fábrica consegue operar com esta flexibilidade e eficiência”, afirma, com evidente orgulho. “É como se fosse o meu bebê: chega a ser difícil ficar longe daqui, mesmo quando não estou trabalhando!” Os resultados ultrapassaram as expectativas. A fabricação das transmissões de um trem costumava levar seis meses do pedido à entrega. Hoje, esse mesmo processo consome apenas 16 metalworking world resultados obtidos com o fresamento de materiais endurecidos têm sido tão animadores que talvez seja possível eliminar a necessidade da retificação. As pastilhas intercambiáveis para fresas tipo caracol da empresa representam outro conceito radicalmente inovador. A tecnologia de pastilhas intercambiáveis de metal duro encontra-se bem estabelecida para módulos excepcionalmente grandes (do módulo 10, com engrenagens de 24 milímetros, em diante), sendo empregada, por exemplo, nos setores de mineração e energia eólica. Entretanto, até agora, não era possível aplicá-la na fabricação de engrenagens menores, típicas das transmissões usadas, por dois. A fábrica de 15 mil metros quadrados conta com dezesseis guindastes, que permitem o fácil deslocamento das máquinas e a rápida alteração do layout da produção. Os equipamentos podem ser agrupados em qualquer configuração, graças ao revestimento de concreto de um metro de espessura que recobre todo o solo. Quarenta tipos de transmissão são produzidos ao longo dos três turnos de operação da fábrica. Por conta de um grande investimento em treinamentos envolvendo 400 cursos, alguns exemplo, em veículos pesados, máquinas agrícolas e trens (módulos 5, 6, 7 e 8). Em conjunto com a Voith Turbo, a Sandvik Coromant desenvolveu uma solução adequada para esses módulos médios, que já se encontra disponível na linha de produção. O maior desafio foi alcançar a precisão micrométrica necessária para atender às exigências da norma DIN, o Instituto Alemão de Normas. Essa fresa tipo caracol, que conta com aproximadamente sessenta dentes de corte em configuração espiral, aumenta a produtividade em cerca de 50% em relação às tecnologias tradicionais. n com duração de até seis meses, os 120 funcionários da fábrica são agora capazes de controlar até nove diferentes máquinas no acompanhamento do percurso de uma peça desde o início até a montagem final. “Estou 90% satisfeito”, declara Hütter, que acrescenta, com um sorriso malicioso: “porém quando um engenheiro alemão conservador fala em 90% , isso provavelmente corresponderia, em outros países, a cerca de 270%!” n INOVAÇÃO O FUTURO DA ENERGIA EÓLICA textO: tomas lundin Foto: Grimshaw/Wind Power Ltd. text: geoff mortimore photo: martin adolfsson The challenge in brief the challenge: alksdjflkasdjf At a glance the solution: alksdjflkasdjf the result: alksdjflkasdjf Além das pás gigantes O mercado da energia eólica está em franca ascensão. Especialistas calculam que entre 40 mil e 60 mil novas turbinas entrarão em operação a cada ano até 2020. Mas será que os geradores eólicos terão sempre este aspecto de moinhos? Não necessariamente. Podemos ter pipas, painéis tremulantes e ilhas aéreas com braços gigantescos. metalworking world 17 Silentwindturbine.com inovação o futuro da energia eólica Representação artística dos diagramas preliminares de um gerador elétrico aéreo da Sky WindPower. O projeto foi escolhido pela revista Time como uma das cinquenta melhores invenções em 2008. Em um futuro um pouco mais remoto, encontram-se ainda os projetos de turbinas eólicas aerotransportadas, como o Dutch Power Plane. Trata-se de uma espécie de asa-delta não tripulada, conectada via cabo a uma estação terrestre. O movimento de ascensão da asa-delta é o responsável pela geração de energia, através da tração do cabo. Quando a asa-delta desce, o cabo é recolhido em um rolo, e um novo ciclo se inicia. Estatísticas do Instituto Meteorológico Real Holandês apontam que esse sistema apresenta um índice de 60% de aproveitamento do vento, contra apenas 30% das turbinas tradicionais, graças aos fortes ventos constantes que sopram a maiores altitudes. Os custos de fabricação desses dispositivos também são muito inferiores aos das turbinas eólicas convencionais. 18 metalworking world Grimshaw/Wind Power Ltd. O Aerogenerator X, desenvolvido pela British Wind Power, parece um monstro marinho de duas cabeças espichando seus dois longos pescoços em “V” bem acima da superfície da água. No topo de cada haste, as “cabeças” são representadas por aerofólios que acionam a turbina vertical, montada sobre uma plataforma flutuante em alto-mar. Essa estrutura gigantesca mede 274 metros de uma ponta à outra – quase três campos de futebol. Patrocinado por empresas como BP, Caterpillar, Rolls-Royce e EON, o Aerogenerator X é um dos diversos projetos concorrentes na área de geração de energia eólica que procuram explorar fatores como tamanho, leveza e economias de escala. Muitos deles encontram-se ainda em estágios iniciais, e precisarão de vários anos para serem comercializados. A Norwegian Sway aproveitou a experiência acumulada na exploração de petróleo no Mar do Norte para construir turbinas eólicas sobre torres flutuantes, que contam com sistema de lastro e podem ser facilmente ancoradas ao fundo do oceano. A vantagem das torres é que podem ser instaladas a maiores distâncias da costa e em águas mais profundas do que as tradicionais colunas fixadas por meio de perfurações. Calcula-se que as turbinas eólicas da Norwegian Sway geram de 20% a 30% mais eletricidade onde se encontram – a cinquenta quilômetros da costa norueguesa, onde há ventos mais fortes e constantes – do que produziriam perto do litoral. Vários protótipos estão sendo testados; o grande problema é determinar se essa tecnologia é estável e confiável o suficiente para operar com turbinas de 10 a 20 MW. Ben Shepard Protótipo de uma turbina eólica silenciosa de 500W em operação em Chatham Maritime, nos arredores de Londres. O Aerogenerator X, desenvolvido pela British Wind Power, mede 274 metros de uma ponta à outra – o comprimento aproximado de três campos de futebol. “Trocando aço, cobre e fibra de vidro por matemática aplicada, computação e eletrônica, abrimos caminho para a exploração de novos recursos energéticos”, afirma Richard Ruiterkamp, diretor executivo da Ampyx Power, a empresa responsável pelo Power Plane. Uma versão comercial deve estar disponível em 2014. Na primeira fase, o público-alvo serão clientes sem acesso à rede elétrica, que atualmente utilizam geradores a diesel. Grandes companhias energéticas deverão se interessar em seguida, quando for desenvolvido o grande sistema de 1MW. “Hoje, a grande ambição das energias renováveis é tornarem-se mais baratas que o carvão, e é isso o que também buscamos”, explica Ruiterkamp. Visionários como Francis Charles Moon, professor da Cornell University, nos Estados Unidos, vão ainda mais longe, com uma tecnologia híbrida na qual painéis tremulantes geram energia eólica à noite ou em dias nublados, sendo substituídos por células fotovoltaicas quando surge o sol. O projeto, batizado de “Vibro-Wind”, deverá levar de três a cinco anos para ingressar no mercado, segundo Moon. A ideia é aproveitar o vento que sopra entre os edifícios residenciais e comerciais das grandes áreas urbanas. Muitas das novas variedades de turbinas eólicas parecem ter O Vibro-Wind pretende captar o vento que sopra entre os edifícios das grandes cidades durante a noite ou em dias nublados. Em dias abertos, painéis solares assumirão a tarefa de gerar eletricidade. a corrida por mw avança rápido. O Azimut é um projeto conjunto de onze empresas de engenharia e energia eólica, capitaneadas pela espanhola Gamesa. O objetivo é construir, até 2020, uma turbina de 15 MW, duas vezes mais potente que a Enercon E-126, a maior atualmente em operação. Na primeira etapa do projeto, o grupo deve investir 25 milhões de euros até 2013 para o desenvolvimento da tecnologia. O projeto UpWind, da União Europeia, visa à construção de turbinas de 20 MW com um diâmetro de 200 metros e uma eólicas será sua instalação em alto-mar, o que envolverá peças ainda maiores e mais pesadas”, prevê Per Forssell, gerente de planejamento para geração de energia da Sandvik Coromant. Carcaças de turbinas que hoje pesam 80 toneladas (média das turbinas de 2 MW) logo chegarão a 150 toneladas. Isso significa que haverá necessidade de maiores ferramentas e equipamentos, especialmente desenvolvidos para elas. “A energia eólica responde por 2% da energia elétrica do mundo”, explica Forssell. “Mas o crescimento anual está na casa dos 10 a 15%, e estamos prevendo enormes demandas à nossa frente.” n Francis Moon saído das páginas de um livro de ficção científica. De acordo com Feargal Brennan, professor de engenharia de petróleo da Cranfield University, na Inglaterra, onde foi desenvolvida boa parte do projeto do Aerogenerator X, todas essas inovações devem-se ao fato de não ser possível simplesmente transplantar as tecnologias já existentes, em maior escala, para pontos distantes da plataforma continental. A dinamarquesa BTM Consult calcula que, com a tecnologia atual, a instalação de uma turbina eólica em um ambiente marinho hostil custa pelo menos o dobro de seu preço em terra. Na tentativa de reduzir esse valor, grandes empresas, como a Siemens e a GE, vêm ferramentas investindo há bastante tempo em turbinas eólicas de eixo vertical com sob medida menos partes móveis. Outros fabricanA tendência de construção de turbinas eólicas tes procuram otimizar a tecnologia cada vez maiores representa um desafio para os existente através de ajustes específicos fabricantes de máquinas e ferramentas. Hoje, do ângulo das pás, de seleção de engreeles se vêem às voltas com peças gigantescas nagens com diferentes tamanhos e de que precisam ser furadas, fresadas e torneadas. Para trabalhar com um eixo principal forjado de medições do vento por meio de laser na cinco metros de comprimento que pesa mais de parte frontal da turbina, conta Staffan 20 toneladas, é preciso remover entre seis e oito Engström, diretor da Ägir Konsult, toneladas. “O próximo passo evolutivo das turbinas que desenvolve turbinas eólicas. pá de duas partes, como as asas de um avião. “É provável que, dentro de dez anos, já tenhamos em operação turbinas de 20 MW”, afirma Jo Beurskens, do Centro Holandês de Pesquisas em Energia (NERC). Essas turbinas seriam ainda muito maiores que a V164, o próximo colosso da líder de mercado Vestas, com uma pá de 164 metros acoplada a uma torre de 187 metros de altura. Para se ter uma ideia, a Estátua da Liberdade tem 94 metros, e o edifício “The Gherkin”, o famoso arranha-céu do centro financeiro de Londres, mede 180 metros. metalworking world 19 tecnologia textO: christer richt desafio: Aumentar a produtividade no fresamento com ferramentas de longo alcance. solução: Utilizar uma nova geração de adaptadores antivibratórios projetados para faixas específicas de balanço das ferramentas. Boas vibrações = melhores resultados o fresamento é um processo com alta tendência a vibrações. Elas ocorrem por vários motivos: a natureza intermitente da operação, variações na entrada e na saída do corte, peças com fixação pouco estável e longo alcance das ferramentas. Diversos artifícios podem ser empregados para contornar essas situações, mas se o balanço da ferramenta for ampliado, por exemplo, introduz-se um parâmetro crítico que exige medidas adicionais. Soluções para o problema já existem no mercado, sob a forma de ferramentas antivibratórias (especialmente para operações de mandrilamento, que exigem, em alguns casos, alcance extremamente longo das ferramentas). No fresamento, há um tipo mais genérico de adaptador antivibratório, considerado solucionador de problemas e disponível como parte da gama Coromant Capto, além de um mecanismo antivibratório integrado nas hastes mais longas das fresas de topo CoroMill 390. a demanda por ferramentas de longo alcance – capazes de atingir até quatro vezes seu diâmetro – para fresamento em máquinas 20 metalworking world Análise do novo adaptador com rigidez aumentada em relação aos efeitos de deformação ao longo do balanço. As maiores deformações (na ponta da pastilha) estão assinaladas em vermelho. multitarefas e centros de usinagem de 4 e 5 eixos vem aumentando consideravelmente. Ao mesmo tempo, cresce o descontentamento com os efeitos limitantes que essas ferramentas mais longas causam na produtividade, por conta do aumento das vibrações. Isso levou à busca de novas soluções no campo das ferramentas antivibratórias. Mais especificamente, foi necessário reduzir a profundidade axial do corte e a faixa de avanço nas operações de fresamento, afetando diretamente as taxas de remoção do metal. uma nova geração de adaptadores antivibratórios para fixação de ferramentas de fresamento foi desenvolvida como parte do programa Silent Tools da Sandvik Coromant. Assim, criou-se um novo sistema com adaptadores antivibratórios de dois comprimentos específicos, voltados para operações envolvendo balanços de quatro a cinco vezes e de seis a sete vezes o diâmetro do adaptador. Para alcances superiores, deve-se usar adaptadores especiais. As atividades de P&D na área de dispositivos antivibratórios ingressaram em uma nova era, caracterizada por mais know how em projeto e tecnologia de aplicação. Mais parâmetros vêm sendo trabalhados, resultando em níveis mais precisos para minimização das tendências à vibração. Com isso, ficou muito mais fácil identificar e neutralizar as vibrações características de diversos tipos de operação. Em tarefas de usinagem envolvendo balanços, a ferramenta acaba sendo mais afetada pelas forças de deflexão e corte. Nessas operações, as vibrações não conseguem ser completamente vibrações mínimas Já é possível combinar fresamento e ferramentas de longo alcance – sem gerar grandes vibrações. Níveis de vibração da nova geração de adaptadores antivibratórios versus um adaptador não amortecido. 3 2 AMPLITUDE 1 0 1 Não amortecido 2 3 0,00 Silent Tools 0,015 0,03 0,045 0,06 TEMPO Os novos adaptadores permitem aumentar a profundidade axial do corte e as taxas de alimentação. eliminadas, mas podem ser reduzidas a níveis que não interferem no processo e nos resultados. Essa redução é obtida por métodos e equipamentos avançados de simulação e por sistemas de medição, que contrabalançam o efeito das forças que atuam sobre a ferramenta. Todo esse trabalho de desenvolvimento resultou em uma melhoria real da própria função antivibratória, aumentando ainda a precisão para balanços específicos das ferramentas. Assim, o sistema com dois novos adaptadores padronizados oferece um alcance que não interfere negativamente no desempenho da máquina, do fuso à aresta. Cada adaptador é otimizado para estabilizar as vibrações típicas da área da extensão do balanço. Na análise dos problemas decorrentes do excesso de vibrações, deve-se considerar todo o sistema, da aresta de corte à máquina, de modo a otimizar ao máximo a operação. Uma maior estabilidade pode ser obtida pelo aumento da rigidez do sistema e/ou pela melhoria do mecanismo antivibratório com o uso das ferramentas antivibratórias Silent Tools. Todas as ferramentas standard envolvem um certo compromisso entre faixa de atuação e desempenho. Entretanto, essa evolução da tecnologia antivibratória proporciona um grau bem maior de controle sobre espectros de vibração distintos em operações de usinagem, permitindo o uso de adaptadores standard dedicados para balanços específicos. Além disso, o novo sistema conta com refrigeração interna, o que, no caso de determinados materiais e operações, aumenta bastante a vida útil das ferramentas. os novos adaptadores, que não devem ser utilizados com extensões adicionais, propiciam o aumento da profundidade axial de corte e maiores faixas de avanço, ampliando consideravelmente a produtividade. Além disso, permitem a usinagem de cavidades e detalhes em peças já processadas, como no caso do programa ampliado das fresas CoroMill para diâmetros extra grandes. Essa nova tecnologia significa também maior balanço ou uma combinação de produtividade e alcance da ferramenta maiores. n Sumário O novo sistema de dois comprimentos dos adaptadores antivibratórios Silent Tools melhora o fresamento em situações que exigem grande alcance da ferramenta. Os adaptadores contam com uma inovadora e eficiente tecnologia anti vibratória, aumentando a produtividade e a confiabilidade das operações. Eles funcionam em todos os casos mais comuns de exigência de longo alcance de ferramentas em fresamento. O aumento de produtividade gerado pelo novo sistema faz com que o investimento nos adaptadores seja integralmente recuperado em pouco tempo. n metalworking world 21 Vista frontal de uma ferramenta para alívio especialmente desenvolvida para um complexo processo de mandrilamento de furos em forma de garrafa, utilizado na fabricação das estruturas dos trens de pouso principais das novas aeronaves Boeing 787 e Airbus .A350-900. 22 metalworking world textO: Danny Kucharsky Foto: Guillaume Simoneau aterrissagem conjunta Quebéc, Canadá. A crescente demanda por trens de pouso mais leves forçou a Messier-Bugatti-Dowty, fabricante de peças para o setor aeronáutico, a pensar em novas alternativas. Para chegar a uma solução, foi preciso recorrer ao auxílio vindo de dois continentes. nnn Quando Boeing e Airbus decidiram criar novas aeronaves de grande porte e baixo consumo de combustível, solicitaram à Messier-Bugatti-Dowty que desenvolvesse seus trens de pouso principais. Nenhuma surpresa nisso. Afinal, a Messier-Bugatti-Dowty, parte do Safran Group, é líder mundial na fabricação de sistemas de frenagem e aterrissagem para aviões e os trens de pouso fabricados pela empresa tocam o solo mais de 35 mil vezes por dia no mundo todo. Assim, a fábrica da Messier-BugattiDowty em Montreal, no Canadá, responsável pela produção das estruturas em aço dos trens de pouso de diversos modelos da Airbus nos últimos vinte anos, foi escolhida para fabricar as estruturas das novas aeronaves Boeing 787 e Airbus A350-900. As duas aeronaves devem entrar em operação nos próximos anos, tendo sido projetadas para oferecer a maior eficiência em termos de consumo de combustível da categoria. Boa parte dessa eficiência energética é obtida através de reduções de peso de diversas partes do avião, incluindo os trens de pouso. “O peso do trem de pouso tem um impacto direto no consumo de combustível. Por isso, procuramos torná-lo o mais leve possível, sempre respeitando as tolerância”, explica Gilles Pouliot, comprador estratégico da unidade de Montreal. O equipamento precisa aguentar cargas extremas, sendo leve, compacto, robusto, con fiável e durável. Apesar de sua importância, ele tem em seu peso um obstáculo à eficiência energética durante o voo. Nas duas novas aeronaves, o problema da redução do peso foi resolvido através da introdução de uma cavidade na seção do eixo da estrutura do trem de pouso principal. Os engenheiros desenvolveram um processo no qual parte dos eixos dos cilindros de aço é furada e extraída - um mandrilamento interno que produz furos em forma de garrafa. A nova tecnologia está sendo empregada nos dois aviões, diminuindo significativamente o peso dos respectivos trens de pouso. Entretanto, quando a Messier-Bugatti-Dowty começou a usar o chamado processo de mandrilamento “de garrafa” no projeto do B787, os primeiros resultados foram desanimadores. “Não obtivemos o desempenho que esperávamos”, conta André Martin, diretor de engenharia e operações da unidade de Montreal. “Por exemplo, estávamos levando muitas horas para conseguir o formato de garrafa.” “Trabalhamos dentro de limites de tolerância Eric Robillard, técnico muito estreitos e tivemos todos os tipos de de métodos e processos da fábrica problemas com os processos anteriores de de Montreal fabricação”, completa Eric Robillard, técnico de métodos e processos e responsável pelo projeto do trem de pouso do B787 na unidade de Montreal. Por isso, a empresa decidiu investir em novas ferramentas e novos equipamentos capazes de produzir as peças com maior rapidez e economia. Em 2007, a Messier-Bugatti-Dowty começou a avaliar novas tecnologias para o aprimoramento do processo de mandrilamento de furos em forma de garrafa. Coube à italiana Tacchi a metalworking world 23 (Esq.) Mario Laroche, operador, com a nova ferramenta para mandrilamento de furos em forma de garrafa. (Abaixo). A primeira peça de teste produzida com a ferramenta para mandrilamento de furos em forma de garrafa. fabricação do equipamento, enquanto a Sandvik Coromant do Canadá foi escolhida para produzir as ferramentas de furação profunda necessárias para a usinagem da estrutura dos trens de pouso do B787 e do A350-900. “Nosso objetivo era fabricar duas peças distintas utili zando a técnica de mandrilamento de furos em forma de garrafa. Assim, tivemos que solucionar questões relativas ao projeto, ao desempenho e à segurança dessas peças”, conta Louis-Jacques Boucher, gerente de desenvolvimento de negócios para o setor aeroespacial da Sandvik Coromant do Canadá, que coordenou os trabalhos. O projeto teve início em 2008 e envolveu operações da Sandvik Coromant em cinco países. “Foi a primeira vez em que a Sandvik Coromant produziu uma ferramenta com estas dimensões, e também a primeira vez em que uma ferramenta desse tipo foi especialmente desenvolvida para a Messier-Bugatti-Dowty”, afirma Pouliot. “Isso era um elemento fundamental para nós.” Depois que o equipamento chegou à unidade de Montreal, no fim de 2009, especialistas da Sandvik Coromant ficaram meses no local para ajudar a desenvolver processos e métodos de trabalho para as ferramentas. “Havia muito a fazer, dos dois lados, para resolver problemas técnicos e encontrar formas de otimizar o corte”, relembra Martin. O equipamento e as ferramentas são extremamente precisos, projetados para executar o mesmo processo repetidas 24 metalworking world Sobre a MessierDowty Montreal A Messier-Dowty, que fica em Mirabel, Montreal, é uma subsidiária da Messier-Bugatti-Dowty. Suas operações tiveram início em 1991, evoluindo em ritmo constante ao longo dos anos. Atualmente, 235 funcionários trabalham nas instalações de 19 mil metros quadrados em Mirabel, cerca de 50 quilômetros ao norte de Montreal. Além das novas aeronaves Airbus A350-900 e Boeing 787, ainda sem atuação comercial, a Messier-Dowty Montreal fabrica peças essenciais para os trens de pouso de diversos aviões da Airbus em operação no mundo inteiro, incluindo os modelos A320, A321, A330, A340 e A380. vezes, sem parar, como um relógio. Martin compara as ferramentas da Sandvik Coromant a artigos de joalheria: “É uma tecnologia de última geração capaz de produzir uma mesma peça repetidamente, sem qualquer variação de qualidade e sem necessidade de ajuste.” As estruturas dos trens de pouso para o B787 e o A350-900 podem ser produzidas por 30 anos ou mais, calcula Martin. incorportar novas tecnologias a um novo equipamento não é simples, mas as ferramentas da Sandvik Coromant “fizeram uma grande diferença em tempo e qualidade”, ressalta Robillard. “A combinação foi tão bem sucedida que a meta de reduzir em 50% o tempo necessário para o mandrilamento dos furos foi ultrapassada. Obtivemos uma redução de 60% no tempo de fabricação e um aumento de 100% na qualidade do produto”, conta Martin. “Quando o processo teve início, os resultados que alcançamos agora não passavam de especulação”, acrescenta Pouliot, destacando a grande parceria entre a Sandvik Coromant e a Messier-Bugatti-Dowty. A parceria também se fez presente quando a Messier-Bugatti-Dowty decidiu, em 2009, transferir a fabricação dos trens de pouso principais dos Airbus A320 e A321 de Montreal e Gloucester, na Inglaterra, para uma nova fábrica Louis-Jacques Boucher (à dir.) e Bob Riberady, da Sandvik Coromant, explicam para Mario Laroichoe (à esq.) o funcionamento da solução de mandrilamento. A ferramenta de corte junto à peça de trabalho no início do processo. metalworking world 25 visão técnica quase como as nações unidas QUANDO A MESSLER-BUGATTI-DOWTY escolheu a Sandvik Coromant do Canadá para desenvolver as complexas ferramentas necessárias ao processo de mandrilamento de furos em forma de garrafa para a estrutura dos trens de pouso principais do Boeing 787 e do Airbus A350-900, teve início uma espécie de assembleia das Nações Unidas. Liderado pela Sandvik Coromant do Canadá, o projeto exigiu a expertise de cinco países, envolvendo tarefas de engenharia, assistência para o início das operações e treinamento local. A Sandvik Coromant da França foi designada para projetar e fabricar a cabeça de corte, com base em sua experiência na produção desse tipo de ferramenta. Paralelamente, a do Canadá e a da Alemanha ficaram responsáveis pela fabricação dos equipamentos periféricos, incluindo a cabeça de pressão, os mecanismos antivibratórios e o tubo de furação. As partes restantes foram projetadas e fabricadas pela Sandvik Coromant dos Estados Unidos, na unidade produtiva de Mebane, na Carolina do Norte. Para aumentar o caráter totalmente multinacional do projeto, a primeira reunião interna cional aconteceu na Itália, na fábrica da Tacchi, responsável pela construção do equipamento de mandrilamento para a Messier-Bugatti-Dowty, e contou com a presença de representantes da unidade canadense. Muitas outras reuniões internacionais se seguiram. “Pudemos contar com assistência e acompanhamento vindos de várias partes do mundo”, relata Gilles Pouliot, Louis-Jacques Boucher, comprador estratégico. “Todos participaram.” gerente de desenvolvi“O resultado final ultrapassou as expectativas mento de negócios traçadas para o tempo de corte, a qualidade para o setor aeroe e o acabamento”, elogia Louis-Jacques Boucher, spacial da Sandvik Coromant do Canadá. gerente de desenvolvimento de negócios para As instalações da Messier-Bugatti-Dowty em Montreal produzem trens de pouso para a Airbus e para a Boeing. o setor aeroespacial da Sandvik Coromant do Canadá. “A combinação de todos os nossos recursos e conhecimento fez desse projeto um verdadeiro sucesso sob todos os aspectos”, completa. n em Queretaro, no México. A transferência permitiria à unidade de Montreal concentrar seus esforços na produção de trens de pouso para aviões maiores, como o Airbus A350-900 e o Boeing 787. Novas ferramentas e processos de engenharia e fabricação precisaram ser implementados no México e rapidamente postos em funcionamento, em uma operação coordenada pela unidade de Montreal da Messier-Bugatti-Dowty, com o auxílio em planejamento e equipamentos da Sandvik Coromant do Canadá. O objetivo da unidade canadense era transferir seu conhecimento em usinagem de trens de pouso para a Sandvik Coromant do México, para auxiliar a Messier-Bugatti- Dowty a implementar novos processos em Queretaro, explica Marc Boisvert, representante técnico da Sandvik Coromant do Canadá. “Trabalhamos em conjunto por 26 metalworking world quatro meses no desenvolvimento de ferramentas e métodos de usinagem, com a Sandvik Coromant fornecendo parâmetros e profundidades de corte para cada ferramenta e estabelecendo os métodos mais eficientes para a usinagem.” A unidade mexicana encontra-se agora em pleno funcionamento. A parceria com a Sandvik Coromant no processo de mandrilamento de furos em forma de garrafa e a nova fábrica no México “são grandes exemplos do tipo de relação que a Messier-Bugatti-Dowty aprecia desenvolver com seus fornecedores”, afirma Pouliot. “Os pro fissionais da Sandvik Coromant demonstraram grande empenho em compreender nossas necessidades e atender às demandas. Há um alto grau de confiança de parte a parte, e essa parceria gera vantagens para as duas empresas.” n inspiraÇÃO além do mundo da USINAGEM texto: Christopher Friman adaptação: stina gerhardt questão de raciocínio O uso de equipamentos portáteis cresce rapidamente. As marcas desse fenômeno ficarão estampadas nas mentes e nos cérebros humanos. metalworking world 27 Danielle Tunstall Smartphones, laptops, pen drives, cartões de memória: dispositivos eletrônicos armazenam todas as informações necessárias para um indivíduo moderno. Mas o que acontece com nossos cérebros quando “terceirizamos” nossa capacidade de pensar? Eles simplesmente encolhem ou abrem espaço para outros dados? inspiraÇÃO ALÉM DO MUNDO DA USINAGEM nnn Outro dia um amigo perdeu seu celular. Poucas horas mais tarde, pegou um telefone emprestado para ligar para a namorada – e percebeu que não sabia o número da moça. Ele já havia telefonado para ela “pelo menos umas mil vezes”, sem nunca ter precisado digitar os algarismos. Os dois estavam juntos há seis anos. “Isso me deixou pensativo”, contou. Outro amigo faz aniversário em março. Como o Facebook armazena os aniversários de todos os membros, seu “mural” logo ficou repleto de mensagens de parabéns de seus contatos na rede – cerca de quarenta, no total, incluindo meus próprios votos. Três meses depois, ele deixou seu computador ligado, e um de seus amigos, de brincadeira, alterou seu aniversário para meados de junho. Novamente, cerca de quarenta pessoas desejaram-lhe um feliz aniversário – inclusive eu mesmo, apesar de nos conhecermos há quase quinze anos. Seria bom considerar o equívoco uma simples prova de minhas deficiências como amigo, só que minha preocupação é mais profunda. Meu cérebro não contém mais que dez números de telefone, todos das casas dos pais de meus amigos de infância. Além disso, sei de memória uma das senhas de meus dois cartões bancários, duas senhas que venho usando aleatoriamente para várias contas de e-mail, sites de comércio eletrônico e fóruns virtuais, e o código para abrir a porta do meu escritório. Minha vida está toda no bolso. Números de telefones, meu segundo cartão bancário, código de alarme e um fluxo diário de notificações: “lavanderia”, “comprar leite”, “pagar contas” e “ligar para a mãe”. O Google Maps se encarrega de apontar o caminho para a agência postal, a loja de conveniência e o caixa eletrônico mais próximos. Qualquer discussão pode ser encerrada com uma rápida consulta à Wikipedia. SERGEY BRIN E LARRY PAGE, fundadores do Google, afirmaram há alguns anos que tinham como objetivo transformar o site de buscas em um “cérebro artificial, mais inteligente que o do usuário”. Clive Thompson, que escreve para a Wired, revista especializada em tecnologia, comparou a internet a um “cérebro externo”, admitindo que quase desistiu de memorizar qualquer coisa, por poder acessar todas as informações necessárias via internet. Dois anos atrás, o escritor americano Nicholas Carr afirmou, em artigo para a revista Atlantic Monthly, que a internet está promovendo uma transformação fundamental em nossos cérebros. Sob o título “O Google está nos emburrecendo?”, Carr disse que usar a internet o fazia sentir confuso, distraído e incapaz de se concentrar em textos mais longos. “Nos últimos anos, venho tendo a incômoda sensação de que algo ou alguém tem mexido em meu cérebro, redesenhando os circuitos neurais e reprogra- Martin Dimitrov A vida inteira no bolso. Números de telefone, despertadores e um fluxo diário de notificações ficam hoje armazenados em aparelhos minúsculos como smartphones. 28 metalworking world mando minha memória”, escreveu. “Eu não costumava ser assim, e percebo isso ainda mais claramente quando tento ler... hoje em dia, minha mente começa a divagar depois de apenas duas ou três páginas. Fico inquieto, perco a linha de raciocínio e começo a procurar outra coisa para fazer.” O artigo atraiu enorme atenção. Inúmeras pessoas comentaram que sofriam dos mesmos sintomas e expressaram gratidão pela identificação alcançada. pesquisas recentes sobre o funcionamento cerebral demonstram que Carr estava certo. Até pouco tempo atrás, acreditava-se que os neurônios e suas sinapses agrupavam-se em arranjos e vias neurais definidas na adolescência, permanecendo constantes ao longo da vida. Novas lembranças iStockphoto/BIM poderiam ser acrescentadas e algumas memórias antigas poderiam desaparecer, porém o cérebro continuaria igual até o início da degeneração na velhice. Entretanto, com o auxílio das novas tecnologias, os cientistas são hoje capazes de analisar o cérebro com um grau tão avançado de detalhamento que é possível Um estudo com taxistas de Londres mostrou que a parte de seus cérebros detectar onde ocorrem responsável pela percepção espacial era maior que em um grupo de controle. alterações. Em 1998, antes do advento do GPS, pesquisadores mapearam cérebros de 16 taxistas de Londres que exerciam a atividade por períodos entre dois a 42 anos. Quando compararam os cérebros dos taxistas aos de um grupo de controle, descobriram que a parte posterior do hipocampo – a área responsável pelo armazenamento e gerenciamento da percepção espacial – era significativamente maior nos motoristas do que nos indivíduos do grupo. Além disso, quanto maior o tempo de trabalho como taxista, mais pronunciada era a diferença. À luz de semelhantes experiências, o psiquiatra canadense Norman Doidge chamou a plasticidade cerebral, também conhecida como neuroplasticidade, de “uma das mais extraordinárias descobertas do século XX”. Embora meu cérebro pareça igual ao do de um homem de Cro-Magnon, ele não funciona do mesmo modo, e isso depende altamente de minha estreita relação com a internet. Um homem de Cro-Magnon provavelmente passava suas noites jogando gravetos na fogueira e olhando para fora da caverna. Eu, por outro lado, passo noites checando e-mails e assistindo seriados legendados, enquanto um aplicativo do Twitter atualiza continuamente tópicos divertidos e opiniões sobre culinária. Cientistas americanos repaginaram a conhecida expressão de Darwin “que vença o mais ocupado” como forma de explicar a plasticidade cerebral. Quer dizer que as funções cerebrais mais estimuladas se desenvolvem mais, enquanto as ignoradas simplesmente atrofiam. Quanto mais utilizo a internet para buscas superficiais, tópicos curtos e impressões não lineares, melhor o cérebro lidará com esse tipo de informação. Quanto menos executo tarefas como ler livros e elaborar pensamentos profundos e concentrados, menos habilidade o cérebro terá nesses quesitos. Para resumir, arriscamos muito treinando nossas mentes para serem distraídas – isto é, para processarem rapidamente as informações, perdendo-as na mesma velocidade. A pesquisadora Erping Zhu demonstrou esse fenômeno por meio de um experimento no qual pediu a voluntários que lessem um longo texto em uma janela de navegador. 2.3 bilhões de smartphones devem ser vendidos até 2015, segundo previsão da consultoria Research and Markets. 7 é o número de “unidades” que nossa memória de curto prazo pode processar de cada vez, segundo estudo conduzido pelo psicólogo americano George Miller. O que aconteceu com o homem primitivo? A internet pode alterar a forma como usamos nosso cérebro. the Bridgeman Art Library metalworking world 29 iStockphoto/tomch iStockphoto/thesuperph inspiraÇÃO ALÉM DO MUNDO DA USINAGEM LWA Os dispositivos móveis constituem uma ameaça – ou apenas mais uma ferramenta para que nos concentremos no que realmente importa? Todos os voluntários receberam textos iguais, porém Zhu inseriu links em alguns desses textos. Quando ela pediu aos voluntários que resumissem o que haviam lido, percebeu o surgimento de um claro padrão: quanto mais links continha um texto, menor a compreensão demonstrada por seu leitor. A capacidade cerebral necessária para o entendimento do texto havia sido parcialmente consumida na decisão sobre se valeria ou não a pena seguir os links. Pesquisadores da Stanford University extraíram conclusões semelhantes de um estudo comparativo entre pessoas que procuram fazer diversas coisas ao mesmo tempo e indivíduos que se concentram em uma tarefa de cada vez. Ambos os grupos foram expostos a um grande número de trabalhos cognitivos, com resultados bastante variados. As pessoas que costumavam ser “multitarefas”, de acordo com um dos pesquisadores, “foram bem mais facilmente distraídas por fatores externos”, pois haviam “treinado seus cérebros para prestar atenção a toda sorte de coisas”. No experimento com os taxistas britânicos, os pesquisadores deduziram que, se os motoristas começassem a usar GPS, iriam perder gradualmente o conhecimento detalhado da malha viária de Londres, mas poderiam se aprimorar em alguma outra tarefa. Dispositivos externos permitem que preenchamos nossos cérebros com outras informações. aliviou a memória cerebral, permitindo que o estudante a utilizasse para o pensamento abstrato e na resolução de problemas, em vez de sobrecarregá-la com tarefas repetitivas. Os alunos puderam deixar de lado cálculos simples, porém trabalhosos, voltando o foco para os princípios matemáticos. Steven Johnson, palestrante e escritor americano, desenvolveu uma teoria segundo a qual a cultura popular, apesar de sua má reputação, na verdade impulsiona a humanidade. O estímulo intelectual do clássico jogo virtual Pac Man consistia em, por exemplo, 1) mover uma alavanca de comando para 2) fugir de monstros e comer todos os pontinhos para 3) chegar ao próximo nível para 4) repetir os passos 1 a 3 para 5) finalmente chegar ao último nível do jogo. Nos jogos atuais, uma única ação pode envolver quase uma centena de passos e desafios, que conduzem a uma maior habilidade de resolver problemas e raciocinar abstratamente. O mesmo se aplica aos programas de televisão, que vinte anos atrás seguiam roteiros simples e lineares: detetives chegavam à cena do crime, encontravam uma pista e solucionavam o mistério. Já os modernos seriados televisivos podem contar com até oito enredos interligados, nos quais as pistas são recolhidas ao longo de diversos episódios e encaixadas até formar uma complexa rede de personagens e referências. Quanto à internet, ela constantemente desafia nossos sentidos ao exigir participação, capacidade de gerenciar múltiplas camadas gráficas e compreensão dos canais de interação social em contínua evolução. Johnson vai mais longe, concluindo que nossa cultura está se tornando mais inteligente - porque nós mesmos estamos nos tornando mais inteligentes. n QUANDO A CALCULADORA foi introduzida nas escolas, pais e professores protestaram, argumentando que a confiança crescente na tecnologia acabaria por reduzir as habilidades matemáticas dos alunos. No entanto, elas sobreviveram perfeitamente bem. A máquina Este é um texto retirado da revista sueca Filter. O artigo completo, em sueco, pode ser encontrado em www.magasinetfilter.se. “Os estudantes poderiam deixar de lado cálculos simples porém trabalhosos, voltando assim seu foco para os princípios matemáticos” 30 metalworking world Por que tentar memorizar informações, quando elas se encontram a apenas um clique de distância? Be tt ma nn /CORBIS MEMÓRIA DE CURTO PRAZO A memória operacional ou de curto prazo representa nossa capacidade de captar e processar informações em um curto período de tempo. Nossa memória operacional retém as informações por apenas alguns segundos, porém é essencial para atividades como o aprendizado de idiomas, a alfabetização, a resolução de problemas e o raciocínio matemático. n metalworking world 31 tecnologia texto: Elaine McClarence desafio: Como aumentar a produtividade das ferramentas no ambiente de produção? solução: Usar pastilhas e ferramentas com cobertura PVD para reduzir os tempos de ciclos, aumentando a velocidade de produção. Cobertura para aresta mais viva a tecnologia de deposição física de vapor (PVD, na sigla em inglês) baseia-se em técnicas de deposição a vácuo para a cobertura de ferramentas e pastilhas com filmes finos. O mecanismo consiste na vaporização de um material sólido, como metal ou liga metálica, quase sempre com o auxílio de um plasma, como um gás eletricamente carregado. O vapor metálico contém átomos e íons metálicos, que são então depositados sobre um substrato para formar um filme fino. No caso da cobertura TiN de titânio e nitrogênio, por exemplo, uma fonte de titânio é vaporizada em uma atmosfera nitrogenada, resultando na formação de uma cobertura TiN sobre pastilhas e ferramentas. As coberturas PVD aumentam a vida útil e o desempenho de ferramentas de produção, gerando economia de bilhões de dólares para as empresas a cada ano. Como isso acontece? Primeiramente, ferramentas cobertas por PVD podem atuar em maiores velocidades, reduzin- 32 metalworking world do os tempos de ciclo e permitindo a produção de mais peças em menos tempo. Em segundo lugar, as coberturas PVD reduzem o desgaste, diminuindo o tempo de máquinas paradas para troca de ferramentas. Finalmente, elas reduzem a necessidade de uso de fluidos de corte, que podem ser responsáveis por até 15% do custo de produção total das fábricas. As ferramentas cobertas por PVD podem atuar sem refrigeração ou com uma quantidade mínima de fluido. A tecnologia PVD é empregada principalmente em aplicações que requerem arestas de corte vivas, como rosqueamento, canais, corte, fresamento de topo e furação. Para ferramentas inteiriças de metal duro, como fresas de topo e brocas, o PVD é a principal tecnologia de cobertura. As ferramentas cobertas pelo pro cesso PVD são a melhor escolha em materiais difíceis de usinar como titânio, super ligas e aços inoxidáveis, onde são exigidas arestas de cortes mais vivas para diminuir as forças de corte, além de estabilidade em altas temperaturas para manter a integridade da aresta de corte. A funcionalidade da cobertura depende, em última análise, de sua capacidade de reduzir os danos termomecânicos ao material da aresta de corte, sob diferentes condições de usinagem. a tecnologia pvd soluciona o desafio de depositar materiais de cobertura em grandes lotes de peças com espessura uniforme em cada pastilha e no lote como um todo. Além disso, permite a cobertura de arestas de corte mais vivas sem risco de torná-las quebradiças. Isso acontece em virtude do uso de temperaturas mais baixas de deposição, em torno dos 500ºC, em comparação com a outra técnica relevante de cobertura, a deposição química de vapor (CVD), que envolve temperaturas da ordem de 1.000ºC, apesar de existirem outros processos a temperaturas reduzidas. O processo PVD, porém, conta com diversas formas de obter as espessuras, as estruturas e as composições ideais para cada área de aplicação e cada material de cobertura. Para aplicações envolvendo ferramentas, Uma classe para cada necessidade GC1105 Proporciona um desgaste de flanco uniforme na usinagem de super ligas resistentes ao calor. segredos internos Uma cobertura de classe PVD é constituída por diversas camadas, de modo a obter suas características específicas. As coberturas PVD são hoje fundamentais para a produtividade . GC1010 (HC) Para fresamento de aços pré-endurecidos e aços para moldes plásticos com dureza de 36HRC e acima. GC1030 (HC) Para condições instáveis, como operações com longos balanços, cantos profundos a 90 graus e uso de ferramentas Long Edge. GC1115 (HC) Resistência contra deformações plásticas combinada a grande segurança da aresta. Uma cobertura PVD dura e resistente ao desgaste proporciona maior vida útil e mais produtividade para a ferramenta. Substratos duros de finos grãos permitem o uso de arestas de corte vivas. GC1125 (HC) Recomendada para o acabamento de aços inoxidáveis, com velocidades de corte baixas a médias. GC1040 (HC) Para fresamento em condições difíceis, com velocidades de corte e/ou avanços intermediários. há três processos principais de PVD atualmente em uso: o revestimento iônico, a evaporação por arco e a pulverização catódica. A tecnologia PVD é um processo de deposição em baixa pressão, a baixa temperatura e ecologicamente correto que faz uso de uma fonte de evaporação de metais sólidos. O PVD emprega precursores metálicos sólidos, que são vaporizados e depositados sobre o substrato, produzindo coberturas finas de poucos mícrons de espessura com características de alta dureza, granulometria fina e morfologia suave da superfície, sendo ainda à prova de trincas por esforços de compressão. O primeiro material coberto por PVD a ter aplicação comercial foi o TiN. A Sandvik Coromant lançou sua primeira ferramenta de cobertura TiN, a broca Delta, em 1982. A GC1020, a primeira classe de pastilhas cobertas por PVD, surgiu em 1990. o PVD permanece na vanguarda do desenvol- vimento tecnológico em coberturas por filmes finos. Materiais como TiCN, TiAlN e AlCrN; óxidos como Al2O3 e (AlCr)2O3; novas substâncias de cobertura como TiAlSiCrN e até mesmo materiais à base de carbono já se encontram disponíveis para cobertura por PVD em uma variedade crescente de áreas de aplicação. Algumas inovações, como a introdução de radiofrequência ou de alimentação por corrente contínua pulsante, solucionaram a dificuldade de depositar materiais de cobertura isolados. Além disso, as coberturas com múltiplas camadas auxiliaram na especialização e no aprimoramento do desempenho de pastilhas, por exemplo. Desenvolvimentos no setor de dispositivos para PVD, como novas fontes de vapor, contribuirão ainda mais para melhorar a tecnologia de cobertura.n S30T (HC) Para fresamento com velocidades de corte médias a altas, como no caso de aços inoxidáveis duplex. Sumário As coberturas por deposição física de vapor (PVD) em ferramentas e pastilhas, desenvolvidas como elemento fundamental de produtividade, continuam a auxiliar significativamente a produção industrial, na medida em que ajuda a aumentar a velocidade de atuação das ferramentas, reduzindo os tempos de ciclo e levando à produção de mais peças em menores períodos. Elas reduzem o desgaste e o pickup, diminuindo o tempo de parada das máquinas para substituição de ferramentas e limitando a necessidade de uso de fluidos de corte. n metalworking world 33 Na década de 1980, diversas empresas se mudaram para Shenzhen, na província chinesa de Guangdong, transformando-a na “fábrica do mundo”. texto: Jan Hökerberg foto: Ringo Ho Florescendo com o crescimento Shenzhen, China. Tudo começou com uma fábrica de máquinas em Hong Kong, cerca de 30 anos atrás. Hoje, o LK Group é o maior fabricante de máquinas para matrizes de fundição do mundo. sobre o LK Group O LK Group, com sede em Hong Kong, desenvolve atividades de pesquisa e desenvolvimento, fabricação e vendas de máquinas para matrizes de fundição com câmera a quente e a frio, máquinas para moldes de injeção e centros de usinagem CNC. O grupo conta com oito unidades de fabricação– seis na China, uma em Taiwan e uma na Itália – e com mais de 60 centros globais de vendas e assistência ao cliente. A companhia tem cerca de 3,5 mil empregados diretos e registrou um faturamento anual (medido em setembro de 2010 em relação aos doze meses anteriores) de 2,1 bilhões de yuans chineses – cerca de 220 milhões de euros. 34 metalworking world O LK Group fabrica máquinas para matrizes de fundição com câmeras a quente e a frio, além de máquinas que aumentam a produtividade de fabricantes no mundo inteiro. Liu Siong Song, fundador do LK Group nnn Se uma única empresa fosse escolhida para ilustrar o admirável crescimento econômico e a prosperidade industrial da China nas últimas três décadas, ela poderia ser o LK Group. Na década de 70, Hong Kong havia se firmado como um polo asiático de negócios, com um setor industrial caracterizado por fábricas de mão-de-obra intensiva – o qual, na Ásia, só perdia em tamanho para o Japão. Um jovem sino-indonésio, Liu Siong Song, enxergou oportunidades e fundou ali uma pequena fábrica de máquinas em 1979. “Naquela época, Hong Kong crescia rapidamente. Mas os salários também aumentavam na mesma medida, e as fábricas viam na automação o caminho para a redução dos custos operacionais. Percebi que poderíamos ajudar nossos clientes a conseguir essa automação fornecendo e até produzindo essas máquinas em Hong Kong, já que a maioria das máquinas, naquela época, eram importadas do Japão e, por isso, muito caras.” No ano anterior, durante o histórico Terceiro Plenário do 11º Congresso do Partido Comunista da China, o governo havia estabelecido políticas de reforma econômica que incluíam incentivos ao investimento estrangeiro direto na China continental. Como resultado dessa nova política de abertura, milhares de pequenos e médios fabricantes de Hong Kong cruzaram a fronteira da China na década de 1980 para instalar seus negócios na província de Guangdong, onde os salários eram significativamente menores. Liu era um deles. A empresa de Liu começou a produzir máquinas para matrizes com câmera a quente em Hong Kong em 1985 e, em 1991, o LK Group em Shenzhen inaugurou sua primeira unidade de fabricação na China continental. “Havia muitas vantagens na mudança da produção para Shenzhen”, explica Liu. “Os custos eram consideravelmente menores, e conseguiríamos ser mais competitivos. Mas também havia desvantagens. Naquela época, a automação não era tão incentivada na China, por ter como efeito colateral a redução dos postos de trabalho nas fábricas.” após o período inicial, quando a companhia conseguia dobrar o volume de vendas a cada ano, o ritmo de crescimento desacelerou no começo dos anos 1990. Mas, quando o líder Deng Xiaoping cumpriu seu famoso percurso pelo sul da China no primeiro semestre de 1992, teve início uma nova era de reformas e investimentos. Assim começou a rápida transformação de Guangdong de uma província pacata dedicada à rizicultura na “fábrica do mundo”. Em um curto período, Guangdong tornou-se a província chinesa recordista em exportações, atraindo mão-de-obra migrante do interior do país. Cidades como Shenzhen e Dongguan floresceram, transformando-se em grandes centros industriais, voltados para a fabricação de brinquedos, roupas, máquinas e, mais recentemente, computadores, celulares e iPads. A demanda por equipamentos automatizados cresceu substancialmente. Empresários locais e estrangeiros quiseram experimentar pessoalmente o que Deng Xiaoping havia afirmado em sua viagem: “Enriquecer é glorioso.” Logo o LK Group teve condições de se expandir, construindo diversas novas fábricas em outras regiões da China. Hoje, a companhia detém a liderança mundial na produção de máquinas para matrizes de fundição, com 50% de participação no mercado chinês, e é um dos grandes fabricantes de máquinas para Fábrica do LK Group em Shenzhen moldes de injeção no país. “Isso se deve em grande parte ao rápido desenvolvimento da China, que nos deu a oportunidade de crescer a um ritmo semelhante”, reconhece Liu. “Também pusemos grande ênfase na qualidade dos produtos e serviços. Damos muita importância ao sucesso de nossos clientes, que significa também o nosso sucesso.” metalworking world 35 “Sempre demos grande ênfase à qualidade de nossos produtos e serviços. O sucesso de nossos clientes é muito importante para nós.” Liu Siong Song, fundador do LK Group visão técnica Parceria frutífera A Sandvik Coromant mantém uma longa parceria com o LK Group, tendo gerado, durante todo esse período, uma economia de dez mil horas de tempo de produção e de aproximadamente dez milhões de yuans (cerca de um milhão de euros) em custos de produção. O LK Group começou a usar as ferramentas para fresa mento e torneamento da Sandvik Coromant em 1998. Diversas fresas passaram a ser usadas a partir de 2006 e, como resultado, a produtividade dobrou. Além disso, a Sandvik Coromant aplicou seu Programa de Incremento da Produtividade para análise da produção do Grupo LK e identificar áreas em que a produtividade de usinagem pudesse ser melhorada substancialmente. Zhou Peng, gerente da área de vendas da Sandvik Coromant (de capa amarela), com Li Gang, Deng Lipeng e Chen Guojun, supervisores de produção do LK Group. Fabricar matrizes de fundição é um processo de produção de peças metálicas projetadas que consiste em forçar o metal derretido, sob alta pressão, para o interior de moldes reutilizáveis em aço. Esses moldes, chamados matrizes, podem ser projetados para produzir formatos complexos com um alto grau de precisão e reprodutibilidade. As peças podem ser nitidamente definidas, com superfícies lisas ou texturizadas, e se prestam a uma enorme variedade de acabamentos atraentes e úteis. As matrizes de fundição estão entre os itens de maior volume produzidos em grande escala pela indústria metalmecânica. Elas podem ser encontradas em milhares de produtos comerciais, industriais e de consumo, de brinquedos a automóveis. Os clientes do lk Group situam-se nestes e em diversos outros setores industriais. Inicialmente, a maior parte da clientela era 36 metalworking world composta por fabricantes de brinquedos e itens eletrônicos. Logo, diversas montadoras de motocicletas deverão se somar à lista. Hoje, os principais clientes pertencem à indústria automotiva. A Sandvik Coromant é um fornecedor de longa data. A cooperação começou nos anos 1990, e a empresa tem sido uma parceira na produtividade do LK Group, auxiliando o cliente a aprimorar sua eficiência. “Antes, os salários eram baratos na China, mas hoje andam bem altos”, conta Liu. “Precisamos investir em eficiência para aumentar a produtividade. É aqui que entra a Sandvik Coromant. Ela conta com um nome estabelecido e confiamos em seus produtos, que irão consequentemente melhorar a produtividade de nossos clientes.” O LK Group está passando por transfor mações, juntamente com a China, que tornou-se um ímã global para atividades de P&D, com milhares de centros custeados em uma operação de usinagem de furos em um circuito, por exemplo, introduzimos as brocas CoroDrill 880 e ferramentas de mandrilar Tailor Made (Sob Medida) que auxiliaram na redução do tempo de usinagem de cada peça de 40 para cinco minutos. “Através da aplicação de uma série de soluções fornecidas pela Sandvik Coromant, a produtividade na usinagem melhorou significativamente”, atesta Peng Zhou, gerente da área de vendas do escritório da Sandvik Coromant em Shenzhen. “Alcançamos uma maior velocidade de usinagem, e aproximadamente dez mil horas foram economizadas com as melhorias. O aumento da produtividade significa também o aumento do lucro e da competitividade do LK Group no mercado.” com recursos estrangeiros estabelecidos no país. A empresa abriu uma unidade em Taiwan para a produção de máquinas CNC, transferindo em seguida essas máquinas para Kunshan, perto de Xangai, para produção em larga escala. “Atualmente, o governo chinês incentiva a automação. Por isso, queremos que Kunshan se transforme em nossa maior base de produção de máquinas CNC”, explica. O LK Group também vem trabalhando em conjunto com diversas universidades de ponta, como a Tsinghua, em Pequim; a Zhejiang, em Hangzhou; e a Politécnica de Hong Kong, contando com uma equipe de 200 pessoas exclusivamente voltada para pesquisa e desenvolvimento. Após adquirir, em 2008, a companhia italiana IDRA, o LK Group vem investindo em sua estratégia de internacionalização, buscando novas aquisições no exterior – “a um preço justo”, acrescenta Liu. n tecnologia texto: turkka kulmala desafio: Melhorar o controle de cavacos na furação de aços de cavacos longos com uma ferramenta inteiriça de metal duro. solução: Nova geometria de broca e nova classe de metal duro que melhorasse significativamente o controle de cavacos, a produtividade e a vida útil. Alto desempenho na furação de aços como a ação de corte de uma broca sempre ocorre no interior da peça, o controle de cavacos (formação e escoamento) é fundamental para a segurança do processo. A Sandvik Coromant está lançando uma nova linha de brocas de metal duro para minimizar o inevitável compromisso entre segurança e desempenho em operações de furação. Especialmente desenvolvida para a usinagem de aços baixo-carbono e aços de cavacos longos, a nova broca resolve os problemas anteriormente existentes envolvendo controle de cavacos e forças de corte excessivas. Durante o desenvolvimento da nova broca, diferentes conceitos foram analisados e simulados; os mais promissores foram selecionados para a construção de protótipos e testes reais. Os protótipos foram classificados de acordo com critérios fundamentais de desempenho, como controle de cavacos, níveis de ruídos e forças de corte. A qualidade do furo foi analisada em termos de tolerância dimensional, tolerância geométrica, posição e formação de rebarbas na saída. O melhor projeto – com uma nova geometria exclusiva – foi enfim escolhido. O desenho revolucionário da broca e sua eficiente folga proporcionam forças de corte reduzidas, melhor controle dos cavacos e maiores taxas de penetração. O arredondamento da aresta de corte e cantos da broca reduz o risco de lascamento e melhora a adesão da cobertura, o que, por sua vez, aumenta a segurança do processo. n corodrill 860 Sumário Esforços concentrados no desenvolvimento de produtos resultaram em uma broca inteiriça de metal duro de última geração para aplicações ISO-P. Principais benefícios: excelente segurança do processo industrial, redução dos custos de fabricação e ótima qualidade do furo. n estudo de caso Uma placa de motor em aço (CMC02.1) foi usinada com uma broca standard, usando quantidade mínima de lubrificante (MQL). O diâmetro do furo foi de 6,9 milímetros (0,2717 polegadas), com tolerância H9. ferramenta: CoroDrill 860-PM 860.1-0690-040A1-PM 4234 Concorrente velocidade do corte vc: 85 m/min (279 pés/min) 70 m/min (230 pés/min) velocidade do fuso n: 3921 rev/min 3229 rev/min alimentação por ROTAÇÃO fn: 0.16 mm/rev (0.006 pol/rot) 0.12 mm/rev (0.005 pol/rot) Avanço por minuto vf: 627 mm/min (24.7 pol/min) 387 mm/min (15.3 pol/min) comprimento furado: 37.6 m (123.5 pés) 23.2 m (76.3 pés) estado da ferramenta: sem desgaste com desgaste Resultado: A CoroDrill 860-PM apresentou um desempenho 62% superior tanto em termos de produtividade quanto de vida útil da ferramenta. metalworking world 37 solução completa texto: turkka kulmala ilustração: kjell thorsson luz verde sempre acesa Novas máquinas-ferramentas representam investimentos consideráveis, que requerem planejamentos cuidadosos. A abordagem tradicional para obter máxima eficiência é aumentar os dados de corte. Reduzir tempo não produtivo é outra forma importante de maximizar o retorno do investimento. Afinal, uma máquina só gera lucro quando sua luz verde está acesa. O conceito “Green Light Machining” é especialmente útil para máquinas multifunção. O silêncio vale ouro Silent tools A modularidade dos suportes antivibratórios Silent Tools possibilita o emprego de soluções eficientes de ferramentas, que simplificam o processo e dispensam reajustes desnecessários. . Um polígono robusto excelente interface do equipamento O polígono cônico do sistema de fixação Coromant Capto possibilita a transmissão de altos torques e garante uma centralização perfeita das ferramentas sem chavetas. O sistema oferece maior força de fixação e excelente rigidez à deflexão, sendo compatível com os sistemas HP e Silent Tools. Todas essas vantagens são cruciais para manter acesa a luz verde de máquinas multifunção. 38 metalworking world Quer saber mais ? Visite www.sandvik.coromant.com Dois em um unidades DE FIXAÇÃO ADAPTADAS à máquina Equipar as interfaces da máquina com unidades de fixação apropriadas para aplicações de torneamento e rotativas é fundamental para máquinas multifunção. Isso é especialmente importante no caso dos centros de torneamento, que apresentam menor taxa de utilização em relação aos centros de usinagem. Impacto substancial FERRAMENTAS DE troca RÁPIDA Centros de torneamento com porta-ferramentas antivibratórios Ferramentas e adaptadores projetados para troca mínima causam um impacto significativo no tempo não produtivo. A conversão para ferramentas de troca rápida pode aumentar a utilização da máquina em até 50%. Máquinas multitarefas Centros de torneamento vertical Sob pressão SISTEMA DE REFRIGERAÇÃO DE ALTA PRESSÃO (HP) Um sistema de refrigeração de alta pressão preciso e otimizado é capaz de aumentar a vida útil das ferramentas em até 50%, ampliando também a velocidade de corte em até 20%. Isso reduz a necessidade de troca das ferramentas e acaba com o entupimento de cavacos nos respectivos coletores e transportadores por enroscamento, permitindo que a luz verde fique acesa por mais tempo. Centros de usinagem de cinco eixos com funções de torneamento Tempo é dinheiro Um ponto crucial na economia da usinagem é o tempo em que a máquina realmente produz cavacos. Vários estudos demonstraram que o tempo de corte normalmente se situa entre 20% e 40% do período total de produção. O resto é tempo de máquina parada, normalmente por conta de trocas de ferramentas e set ups, calibrações, problemas técnicos, trocas de turno e finais de semana. Minimizar todos esses fatores significa aumentar a produtividade: é esse o conceito que a Sandvik Coromant batizou como Green Light Machining. n metalworking world 39 Print n:o C-5000:553 POR/01 © AB Sandvik Coromant 2011:3 O pacote potente para canais profundos. Canais profundos em um único avanço. Isso sim parece economia de energia. Pois é exatamente isso o que farão as mais recentes introduções de produto em nossa gama para usinagem de canais. Disponíveis em diferentes larguras, estas pastilhas formam cavacos estreitos para que eles não fiquem presos no canal, poupando a você um tempo precioso em interrupções e reprogramação. Coloque potência na sua usinagem de canais. Fale com alguém que use uma capa amarela. www.sandvik.coromant.com