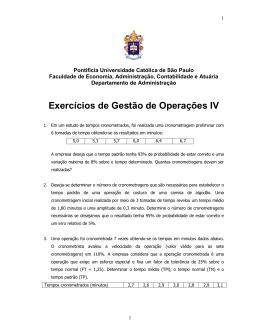

Estudo de tempos e métodos Estudo de tempos 1. Tempos cronometrados • Método mais empregado para medir o trabalho. • Desde os tempos de Taylor até hoje com os devidos aperfeiçoamentos. 2. Finalidades • Estabelecer padrões para programas de produção, permitindo planejamentos; • Fornecer dados para formação de custos padrões; • Estimar custos de produtos novos; • Fornecer dados para estudos de balanceamento de estruturas de produção. 3. Equipamentos para estudos de tempo. • Cronômetro de hora centesimal ou comum. • Filmadora. • Prancheta para observações. • Folha de observações. 3.1 Etapas a serem seguidas para estudo de Tempo Processo • Discutir o trabalho a ser executado procurando obter a colaboração da MO. • Definir o método de operação e dividí-la em elementos (processos para cronometragem). • Treinar o operador (MO) para desenvolver o trabalho de acordo com o estabelecido. 3.1 Etapas a serem seguidas para estudo de Tempo Processo • Anotar todos os dados adicionais necessários. • Elaborar desenho da peça e do local de trabalho. • Realizar cronometragem preliminar para determinar estatisticamente o número de cronometragens. 3.1 Etapas a serem seguidas para estudo de Tempo Processo • Determinar o número de ciclos a serem cronometrados (n). • Realizar as n cronometragens e determinar o tempo médio (TM) • Avaliar o fator de ritmo (velocidade) da operação e determinar o tempo normal (TN) 3.1 Etapas a serem seguidas para estudo de Tempo Processo • Determinar a as tolerâncias para a fadiga e para as necessidades pessoais • Colocar os dados obtidos em gráfico de controle para verificar sua qualidade. • Determinar o tempo padrão para a operação (TP). 3.1.1 Divisão da operação em elementos Partes que a operação pode ser dividida para verificação do método a ser empregado compatível para obtenção de medidas precisas. Deve-se cuidar para não dividir a operação em poucos (sem precisão) ou muitos elementos (custos elevados). 3.1.2 Determinação do número de ciclos a serem cronometrados z.R n = ---------------Er . d2 . x 2 Fórmula para determinação do número de cronometragens para se atingir a precisão desejada (erro relativo) Onde: n = Número de ciclos a cronometrar z = Coeficiente da distribuição Normal Padrão R = Amplitude da amostra Er = erro relativo da amostra d2 = Coeficiente que depende do número de cronometragens realizadas preliminarmente X = Média da amostra 3.1.3 Velocidade do Operador A velocidade V (também denominada de RÍTMO) do operador é determinada subjetivamente por parte do cronometrista, que a referencia à assim denominada velocidade normal de operação, à qual é atribuído um valor 1,00 (ou 100%). Ou seja, atribui um valor (%) em relação à Velocidade Normal de operação. 3.1.3 Velocidade do Operador Assim, se: • V = 100% Velocidade Normal • V > 100% Velocidade Acelerada • V < 100% Velocidade Lenta 3.1.4 Determinação das Tolerâncias • Necessidades Pessoais: – de 10 a 25 min por turno de 8 horas • Alívio da Fadiga: – depende basicamente das condições do trabalho, – geralmente variando de 10% a 50% da jornada de trabalho. • 10% (trabalho leve e um bom ambiente) • 50% (trabalho pesado em condições inadequadas) Fator de Tolerância O fator FT (Fator de Tolerância) é geralmente dado por: FT = 1/(1-p) Onde p é a relação entre o total de tempo parado devido às permissões e a jornada de trabalho: p = Tp/Jt Estudo de tempos Na prática: • Escritórios: FT = 1,05 • Unidades industriais: FT = 1,1 – 1,2 Construção de gráficos de controle Deve-se verificar as anomalias das cronometragens. Utilizar gráficos de controle de qualidade é uma maneira técnica de verificar se as cronometragens são válidas. Gráfico das médias das cronometragens: Limite superior de controle: LSCm = X + A x R Limite inferior de controle: LICm = X – A x R Onde: X = média das médias da amostras R = amplitude das amostras A, D4, D3, = coeficientes tabelados Gráfico das amplitudes: Limite superior de controle da amplitude: LSCa = D4 x R Limite inferior de controle da amplitude: LICa = D3 x R onde: X = média das médias da amostras R = amplitude das amostras A, D4, D3, = coeficientes tabelados 3.1.5 Determinação do Tempo Padrão • Uma vez obtidas as n cronometragens válidas, deve-se: • Calcular a média das n cronometragens, obtendo-se: • Tempo Cronometrado (TC); • Calcular o Tempo Normal (TN): TN = TC x V • Calcular o Tempo Padrão (TP) TP = TN x FT Exemplo: Operação de furar chapa Número de cronometragens: 10 Tm= 4,5 s Vm= 95% Tempo de tolerância concedido p = 18% Determinar o tempo padrão. Solução: Tm = 4,5 s TN = Tm x Vm = 4,5 x 0,95 = 4,28 s FT = 1/(1-p) e p = Tp/Jt TP = TN x FT = TN x (1 / (1 - 0,18)) TP = 5,22 s Exemplo 9 cronometragens Média A1 = 0,32 h e amplitude = 0,04 Média A2 = 0,32 h e amplitude = 0 Média A3 = 0,31 h e amplitude = 0,02 Amplitude = maior valor – menor valor Amplitude = 0,34 - 0,30 = 0,04 Verifique se o nº de amostras é suficiente para 95 % de probabilidade e erro de 5 %. FT = 1,2 Determine os limites dos gráficos da média e da amplitude. TC? TN? FT? TP? Caso ESA conceda 20 min para necessidades, 30 min para lanche e 20 min para diversos em 8 horas de trabalho, qual o novo tempo padrão? 3.1.2 Determinação do número de ciclos a serem cronometrados z.R 2 n = ---------------Er . d2 . x Onde: n = Número de ciclos a cronometrar z = Coeficiente da distribuição Normal Padrão R = Amplitude da amostra Er = erro relativo da amostra d2 = Coeficiente que depende do número de cronometragens realizadas preliminarmente X = Média da amostra Estudo de tempos Tabelas Distribuição normal Probabilidade (%) 90 91 92 93 94 95 Z 1,65 1,7 1,75 1,81 1,88 1,96 Estudo de tempos Tabelas Coeficiente para determinar o número de cronometragens e os limites dos gráficos de controle. n 2 3 4 5 6 7 8 9 10 A 1,88 1,023 0,729 0,577 0,483 0,419 0,373 0,337 0,308 D4 3,268 2,574 2,282 2,114 2,004 1,924 1,864 1,816 1,777 D3 0 0 0 0 0 0,076 0,136 0,184 0,223 d2 1,128 1,693 2,059 2,326 2,534 2,704 2,847 2,970 3,078 Solução: Número de cronometragens necessárias para erro relativo de 5% 2 n = (1,96 x 0,04 / 0,05 x 2,970 x 0,315 ) n = 2,82 Portanto 3 amostragens seriam suficientes, realizou-se 9. Exemplo 9 cronometragens realizadas Média A1 = 0,32 h e amplitude = 0,04 Média A2 = 0,32 h e amplitude = 0 Média A3 = 0,31 h e amplitude = 0,02 (demais cronometragens descartadas somente para o exemplo) Amplitude = maior valor – menor valor Amplitude = 0,34 - 0,30 = 0,04 Verifique se o nº de amostras é suficiente para 95 % de probabilidade e erro de 5 %. FT = 1,2 Determine os limites dos gráficos da média e da amplitude. TC? TN? FT? TP? Caso ESA conceda 20 min para necessidades, 30 min para lanche e 20 min para diversos em 8 horas de trabalho, qual o novo tempo padrão? Estudo de tempos - exemplo Solução: R = amplitude média = ( 0,04 + 0 + 0,02 ) / 3 = 0,02 Estudo de tempos - exemplo Solução: X = média das médias de A X = ( 0,32 + 0,32 + 0,31 ) / 3 = 0,315 Solução: Gráfico das médias: Limite superior de controle LSCm = X + A x R LSCm = 0,315 + 1,023 x 0,02 = 0,335 Limite inferior de controle LICm = X – A x R LICm = 0,315 – 1,023 x 0,02 = 0,295 As médias das 3 amostras estão dentro dos limites Tabela n 2 3 4 5 6 7 8 9 10 A 1,88 1,023 0,729 0,577 0,483 0,419 0,373 0,337 0,308 D4 3,268 2,574 2,282 2,114 2,004 1,924 1,864 1,816 1,777 D3 0 0 0 0 0 0,076 0,136 0,184 0,223 d2 1,128 1,693 2,059 2,326 2,534 2,704 2,847 2,970 3,078 Exemplo 9 cronometragens Média A1 = 0,32 h e amplitude = 0,04 Média A2 = 0,32 h e amplitude = 0 Média A3 = 0,31 h e amplitude = 0,02 Amplitude = maior valor – menor valor Amplitude = 0,34 - 0,30 = 0,04 Verifique se o nº de amostras é suficiente para 95 % de probabilidade e erro de 5 %. FT = 1,2 Determine os limites dos gráficos da média e da amplitude. TC? TN? FT? TP? Caso ESA conceda 20 min para necessidades, 30 min para lanche e 20 min para diversos em 8 horas de trabalho, qual o novo tempo padrão? Solução: Gráfico da amplitude: LSCa = D4 x R LICa = D3 x R LSCa = 2,574 x 0,02 = 0,05 LICa = 0 x 0,02 = 0 A amplitude das três amostras se encontram dentro dos limites portanto são consideradas válidas! Solução: TC = média = 0,315 hora = 18,9 min TN = 0,315 x 0,98 = 0,310 h = 18,6 min Caso o trabalho seja realizado em ambiente adequado, podemos adotar FT = 1,2 TP = 0,310 x 1,2 = 0,37 h = 22,2 min Caso de concessões 70 min em 480 min de jornada: p = 70 /480 = 0,146 = 14,6% FT = 1 / ( 1 – 0,146 ) = 1,17 TP = 0,310 x 1,17 = 0,36 h ou 21,76 min 3.2 Tempo Padrão de Atividades Acíclicas (para uma peça) Tempo Padrão = TS q + TPi + TF L Onde: – TS Tempo Padrão do setup – Q Quantidade de peças para as quais o setup é suficiente – TPi Tempo Padrão da operação i – TF Tempo Padrão das atividades de finalização – L Lote de peças para que ocorra a finalização Exemplo: 3 operações TP = 3,5 min TS = 5 min para 1000 pçs Peças colocadas em contêiner com 100 pçs = TF = 1,5 min Solução: 3 operações TP = 3,5 min TS = 5 min para 1000 pçs Peças colocadas em conteiner com 100 pçs = TF = 1,5 min TPaa = ( 5 / 1000 ) + 3,5 + ( 1,5 / 100 ) = 3,52 min 3.3 Tempo Padrão para um lote de uma mesma peça Tempo Padrão para um lote = (n.TS) + p.(TPi) + (f.TF) Onde: – n número de setup que devem ser feitos – f número de finalizações que devem ser feitas – p quantidade de peças do lote Exemplo Com os dados anteriores calcular o tempo padrão para um lote de 1500 peças. 3 operações TP = 3,5 min TS = 5 min para 1000 pçs TF para cada 100 pçs = 1,5 min Tempo Padrão para um lote = (n.TS) + p.(TPi) + (f.TF) Solução Com os dados anteriores calcular o tempo padrão para um lote de 1500 peças. Solução Setups = 1500 / 1000 = 1,5 , portanto 2 Finalizações = 1500 / 100 = 15 TPl = (n.TS) + p.(TPi) + (f.TF) TPl = 2 x 5 + 1500 x 3,5 + 15 x 1,5 = 5282,5 min 4 Tempos Predeterminados ou Sintéticos Os tempos sintéticos permitem calcular o tempo padrão para um trabalho ainda não iniciado. • Existem dois sistemas principais de tempos sintéticos: o work-factor ou fator de trabalho e sistema methods-time measurement (MTM) ou métodos e medidas de tempo. • Unidade de medida TMU • 1 TMU = 0,0006 min ou 0,00001 h Tempos Predeterminados ou Sintéticos MICROMOVIMENTOS: – – – – – – – – Alcançar Movimentar Girar Agarrar Posicionar Soltar Desmontar Tempo para os olhos 5 Amostragem do Trabalho Consiste em fazer observações intermitentes em um período consideravelmente maior que o utilizado pelo método da cronometragem. – Observações instantâneas – Espaçadas ao acaso 5 Amostragem do Trabalho Cálculo do tamanho da amostra ER = intervalo de variação de Pi P = probabilidade (nível de confiança) Pi = estimativa da porcentagem da atividade i N = número de observações necessárias Z = coeficiente tabelado Vantagens e desvantagens da Amostragem em relação aos Tempos Cronometrados Vantagens Desvantagens Operações cuja medição por cronômetro é cara Não é bom para operações de ciclo restrito Estudos simultâneos de equipes Não pode ser detalhada como estudo com cronômetro Custo do cronometrista é alto A configuração do trabalho pode mudar no período Observações longas diminuem influência de variações ocasionais O operador não se sente observado de perto A administração não entende tão bem Às vezes se esquece de registrar o método de trabalho

Baixar