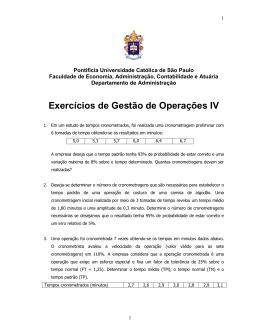

Estudo de Tempos e Métodos ENGENHARIA DE MÉTODOS / PROCESSOS - Fluxograma de setores – mostra a distribuição dos processos de trabalho pelos setores da planta. ENGENHARIA DE MÉTODOS / PROCESSOS - Fluxograma cronológico (gráfico de Gantt) – mostra a distribuição temporal dos processos. ENGENHARIA DE MÉTODOS / PROCESSOS - Mapofluxograma – mostra, sobre a planta baixa da unidade, a localização dos processos. ENGENHARIA DE MÉTODOS / PROCESSOS - Roteiro de produção – mostrar a seqüência de processos, por centro de produção, para a obtenção do produto. Em geral contem informações de processos, operações, equipamentos, tempo e requisitos de qualidade. ENGENHARIA DE MÉTODOS / PROCESSOS Ficha de especificação de materiais – listagem dos materiais, divididos em matérias-primas e materiais comprados, necessários para a obtenção de um produto. Mostra as características principais de cada material: qualidade, tolerâncias, forma de apresentação, embalagem, requisitos de armazenagem, cuidados, etc. - ENGENHARIA DE MÉTODOS / PROCESSOS Lista de peças do produto – relaciona as peças/componentes de um produto com informações da origem dos materiais de cada componente e sua quantidade no produto final. - ENGENHARIA DE MÉTODOS / PROCESSOS Ficha de equipamento de produção – registra as principais informações dos equipamentos como as utilidades que utiliza, potencia, força motriz, manutenção e requisitos dos processos que executa. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO Nos processos de produção são utilizados diversos conceitos de tempo, relacionados com variáveis de diferentes naturezas e usados conforme os interesses de medida de desempenho do sistema. O tempo-padrão é uma das expressões do tempo na produção, no entanto ele não é suficiente para explicar a complexidade e a quantidade de variáveis que influenciam no desempenho de um sistema de produção. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO O Instituto de Sistemas de Produção (IPA) desenvolveu uma pesquisa avaliando diferentes tipos de estratégias e métodos de otimização de tempos de processos em vários sistemas de montagem em diversos paises (Estados Unidos, Espanha, Japão, Coréia e Alemanha), com a finalidade de estruturar um modelo de uso dos tempos de forma a identificar as origens e motivos de paradas na produção. A figura mostra o esquema geral de construção dos diversos tempos na produção, considerando-se um Período de Observação, definido com o tempo total em que as linhas de produção foram observadas. Pode durar 1 hora, 2 horas, ou até um dia, dependendo do que se pretende avaliar. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO O primeiro tempo considerado no esquema apresentado é aquele onde o sistema foi considerado inativo ou literalmente desligado, ou seja, o tempo em que a produção é zero. Retirando este tempo do Período de Observação, encontra-se o Período Disponível, que equivale a um período cuja produção está influenciada apenas por dois tipos de paradas: Técnica e Organizacional. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO As Paradas Organizacionais refletem um período onde o tempo de produção é afetado por motivos relacionados com determinações organizacionais, como: parada dos operadores (descansos, higiene); de set-up; manutenção corretiva e preventiva; espera de materiais entre outros. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO O entendimento de tais paradas é importante na medida em que as variáveis que as influenciam são resultados de sistemas de ordens (formais ou não) e determinações que acontecem no cotidiano do chão de fábrica como: reuniões com chefia, passagem de instruções, demonstrações para visitantes, discussões sobre processos, reuniões de qualidade, 5S, etc. O tempo inativo por Paradas Organizacionais é comumente denominado de Tempo de Tolerância ou Tempo de Folga no cálculo do tempo padrão. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO O período de Parada Técnica está relacionado com as especificações de tecnologia e de produtos processados que independem das estratégias organizacionais e da produção. Os principais motivos são: carga e descarga de peças nos equipamentos, abastecimento de materiais e de utilidades nos equipamentos, quebra de máquina, limpeza de componentes ou do equipamento em função de requisitos de processo, ajustes de operação em equipamentos em decorrência do processo, etc. Alguns autores incluem o tempo de parada técnica como tempo de tolerância (Barnes), enquanto outros consideram este tempo como Tempo de Preparação (Olivério). ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO Período Livre de Interrupções é o tempo em que o processamento é efetivamente executado. Também chamado de Tempo de Processamento (Olivério). Tempo de Manufatura ou Lead-Time Mede o tempo total de transformação das matérias-primas e componentes em produtos acabados. Em geral este tempo se refere ao tempo de manufatura de produtos.O Tempo de Manufatura é função dos tempos de transporte e do sistema de movimentação dos materiais; das esperas; do tempo de estoques no processo; da capacidade de processamento dos equipamentos e respectivos controles de qualidade dos materiais processados e das atividades destinadas aos operadores. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO Tempo de Manufatura ou Lead-Time O Tempo de Manufatura (TM) é medido a partir da chegada dos materiais nos estoques da instalação ou quando estes materiais estiverem disponíveis para a produção (preparação, disparo de kanban, liberação de produção, etc.). O final do período de tempo da manufatura pode se dar ao final da última operação (ou posto de trabalho) de fabricação; pode incluir as operações de acabamento (inspeções, montagens, embalamento); e pode também considerar como final de período a expedição do produto ou componente para o cliente. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO Tempo de Manufatura ou Lead-Time Parâmetros de medida do Tempo de Manufatura (TM): Tempo de preparação de lote (set-up) (Ts): tempo de preparar os materiais, equipamentos, ferramentas e dispositivos de trabalho necessários para o funcionamento do centro de produção ou posto de trabalho. Tempo de processamento básico (Tpr): inclui as paradas técnicas de inspeções, limpezas, ajustes e quebras de máquina. Tempo de carga e descarga (Tc): é o tempo de posicionamento dos materiais para a execução de cada operação no posto. Também chamado de tempo de carregamento de máquina. Tempo de transporte (Tt): compreende o tempo de movimentação dos materiais (lote) entre o final de processamento de um centro de produção até sua estocagem no centro seguinte. Tempo de estocagem (Te): no centro de produção em função da formação de lote para o transporte e/ou aguardando o processamento. ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO Tempo de Manufatura ou Lead-Time O tempo de manufatura para um sistema composto apenas de um componente e um posto de trabalho é dado pela expressão: TM = Ts + Tpr + Tc + Tt + Te. No sistema de fabricação de um componente que passa por p postos de trabalhos (operações), a expressão fica: ENGENHARIA DE MÉTODOS / PROCESSOS ESTUDO DE TEMPOS NA PRODUÇÃO Não devemos esquecer que o operário que executa a operação poderá ser um elemento muito importante para simplificação da operação e, para tanto, convém sempre ouvi-lo, estudando a seguir a sua proposição quanto a sua validade. ENGENHARIA DE MÉTODOS / PROCESSOS Estudo de Tempos e métodos O estudo dos tempos, por vezes referenciado como medida do trabalho, pretende avaliar e planejar a mão-de-obra em qualquer sistema produtivo. ENGENHARIA DE MÉTODOS / PROCESSOS Estudo de Tempos e métodos Finalidades do Estudo de Tempos • • • • • • • • • • • Estabelecer padrões de produção Fornecer dados para determinação de custos Fornecer dados para balanceamento de linhas de produção Determinar os objetivos da supervisão. Determinar o rendimento da mão de obra. Determinar o número de máquinas que uma pessoa pode operar. Dividir o trabalho em grupos ou em seqüências. Para comparar métodos. Para determinar necessidades de mão de obra. Para proporcionar uma base para estabelecimento de incentivos salariais. Para determinar as necessidades de equipamentos. ENGENHARIA DE MÉTODOS / PROCESSOS Estudo de Tempos e métodos Através duma análise metódica, estabelecem-se tempos padrão para a realização de uma tarefa, medindo o conteúdo de trabalho com base num determinado método. ENGENHARIA DE MÉTODOS / PROCESSOS Estudo de Tempos e métodos Método: Do Grego methodos, met' hodos que significa, literalmente, "caminho para chegar a um fim"). Processo: É o percurso realizado por um material (ou informação) desde que entra na empresa até que dela sai com um grau determinado de transformação. Quer na empresa manufatureira ou de serviços, um processo é constituído de diferentes operações. ENGENHARIA DE MÉTODOS / PROCESSOS Estudo de Tempos e métodos Métodos para estudo dos tempos e para a determinação de padrões de tempo: • Dados históricos ou tempos informais • • Método das cronometragens tradicional Método das cronometragens “lean” A utilização de qualquer destes métodos requer a sua adequação à especificidade do trabalho a medir e aos objetivos pretendidos, para além de ser necessária a sua aplicação correta e criteriosa. ENGENHARIA DE MÉTODOS / PROCESSOS Estudo de Tempos e métodos Todas as organizações têm algum tipo de tempos padrão de produção. Existem tempos informais baseados no conhecimento do trabalho e em desempenhos passados. Sendo este processo barato e rápido de formular. Estes tempos informais são: • Subjetivos • Inconsistentes • Sujeitos a desvios Devido ao desconhecimento da sua confiabilidade e do erro que comportam, os riscos associados à utilização deste método podem ser grandes. No entanto este método é frequentemente a única abordagem possível em sistemas produtivos onde os produtos e como tal as operações mudam constantemente. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens • Estudo do Cronômetro (modelos, funcionamento); Cronômetro com cem divisões,sessenta divisões: ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Equipamentos para o Estudo de Tempos • • • • Cronômetro Filmadora (quando adequado) Folha de observação Prancheta para observações ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens O Cronômetro é o dispositivo de medição de tempos mais usado no estudo de tempos. Existe dos tipos de cronômetro, o mais fácil de ser encontrado e de custo mais acessível é o sexagesimal no quais os tempos medidos devem ser transformados para o sistema centesimal antes de ser usado nos cálculos para transformar em minutos divide-se tempo medido por 0.6. O sistema centesimal facilita a tomada de tempos, pois, não há necessidade de transformações, porém é de custo maior e somente são encontrados em lojas especializadas. A Lapiseira é recomendada para evitar interromper as anotações devido à quebra da ponta do lápis. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Métodos de Leitura • • • Contínua Repetitiva Acumulada ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Métodos de Leitura • Contínua Neste método o cronômetro usado é do tipo de recuperação e este funciona do inicio ao fim da cronometragem sem voltar a zero. Somente o ponteiro inferior é parado ao termino de cada elemento para leitura de tempo, Ao fim do estudo é obtido o tempo real de cada leitura por subtração; tendo-se ainda o tempo total de trabalho. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Leitura Repetitiva Neste método o ponteiro do cronômetro é retornado a zero ao final de cada leitura do elemento ou do ciclo da operação. O grau de precisão é prejudicado pela perda de tempo de retorno dos ponteiros. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Leitura acumulada Este método permite a leitura direta e real de cada elemento através do uso de três cronômetros montados juntos em uma prancheta, ligados por um mesmo mecanismo de alavanca. Os cronômetros devem ser do tipo com um só ponteiro e três funções na coroa. O mecanismo de alavanca ao ser acionado faz funcionarem os cronômetros da seguinte forma: O cronômetro A que estava parado em zero inicia a tomada de tempo O cronômetro B que estava funcionando para um num ponto qualquer. O cronômetro C que estava parado em qualquer ponto, retorna a zero. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Produção, Produtividade e Eficiência Segundo Toledo (2004), produção é o resultado de um trabalho que se obtém através da execução de um trabalho qualquer, é o que se produz, é uma Quantidade física, algo concreto e palpável. Produtividade é a relação entre o que se produz e o que deveria ser produzido, relacionando a mão de obra direta utilizada para a execução de um trabalho e a mão de obra direta que deveria ser utilizada para conseguir o mesmo resultado. Para Toledo (2004), eficiência é o mesmo que produtividade, porém entra no mérito do calculo, o fator mão de obra indireta, responsável pela eficiência da produtividade. Esta é expressa em porcentagem. Pode-se concluir que a boa produção é aquela alcançada com produtividade e eficiência. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Exemplo: Qual a produtividade de um operador que produziu 330 peças em 8,8 h de trabalho? Sabendo que o tempo padrão calculado para essa produção é de 0.90minutos por peça. A máquina ficou parada 2h, por motivo de quebra. Produtividade = o que se produz (tempo) / o que deveria ser produzido = % Produtividade = 330peças x 0.90 min por peça / 528 min – 120 min Produtividade = 297 min / 408 min Produtividade = 73% Qual a eficiência de um operador que produziu 68 peças em uma hora, Sabendo que sua meta é de 88 peças/hora? ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Produção alcançada (68) x 100(100%) / número de peças correspondente a 100% (88). Eficiência = 68 x 100 = 6.800 Logo eficiência = 6.800/88 = 77% Eficiência = 77%. Durante o estudo percebeu-se que a empresa não leva em consideração o tempo perdido com ocorrências inevitáveis como quebra de máquinas ou falta de material, portando o calculo de produtividade não está correto. Para um calculo correto propõe-se uma maior conscientização da parte gerencial da empresa com relação às ocorrências. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Cronometragem Condições e requisitos para cronometragem A cronometragem pode ser : Preliminar Normal A cronometragem é preliminar toda vez que se cronometra uma operação pela primeira vez com o objetivo de determinar o método de trabalho ou quando se tem o método mas o produto está em experiência. A cronometragem é normal quando segue um método já determinado por um operador experiente e todas as condições de trabalho são normais. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Metodologia - Selecionar e registrar informação acerca do operador e da operação, verificar a regulamentação dos métodos e condições de trabalho, isto é, identificar e registrar claramente as condições iniciais. Identificação das condições iniciais: • Nome do operador • Localização do estudo • Data • Descrição da operação • Implantação do posto de trabalho, equipamentos e acessórios • Material Esta informação pode ser essencial mais tarde para determinar se houve alguma alteração de método que imponha uma revisão do tempo padrão. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens A cronometragem se faz necessária toda vez em que ocorrer: • • • • Mudança de método. Mudança no processo de fabricação. Mudança no projeto do produto. Auditoria de tempos padrão. Registros e informações A folha de cronometragem deve prever espaços para todas as informações referentes ao: Produto/equipamentos/ferramentas Velocidades, Avanços, RPM. Processos/ Condições Técnicas Cálculos Operador ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Divisão e descrição dos elementos da operação Uma operação deve ser dividida em elementos curtos e com cronometragem individual de cada deles objetivando: Análise – A divisão da operação em elementos permite uma análise detalhada de cada um possibilitando melhor analisar o método utilizado e efetuar racionalizações. Facilidade – Permite ma melhor descrição da operação, melhor medição dos tempos, avaliação do ritmo do operador e dos dados obtidos. Precisão e uniformidade – Facilita uma análise e comparação mais precisa entre os dados básicos de elementos de famílias similares na elaboração de dados padrão. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Cronoanálise Ergonomia Postos de trabalho Fadiga Avaliação de Ritmo Tempo Padrão Seqüência Operacional Balanceamento da Linha de Produção Layout (Arranjo Físico) ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens HIPÓTESE Através da implantação da cronoanálise e a avaliação de ritmo, pode se ter um aumento da produtividade. Através do balanceamento da linha de produção será eliminada a possibilidade de sobrecargas em máquinas e operadores ou que estas tenham tempos ociosos eliminando assim os gargalos. Um layout adequado proporcionará melhores condições de trabalho, estabelecendo a distância mínima necessária entre os postos e uma movimentação correta de materiais, equipamentos e pessoas, evitando atropelos. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Folhas de análise ou cronometragem: Durante o estudo dos métodos de trabalho, o uso de fórmulas e técnicas apropriadas muito auxiliam na análise. Entre estas fórmulas, as mais importantes são as Folhas de análise ou cronometragem: ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Estudo de tempos: É feito com base no levantamento de informações (métodos de trabalho, tempos, especificações de regulagens, etc.) pertinentes a uma determinada operação. Este estudo é realizado no chão de fábrica. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Operação É realizada num determinado posto de trabalho e tem como função denominar uma atividade exercida sobre um componente, sub-conjunto, conjunto ou acessório. Essa atividade pode ou não agregar valor ao produto, e no estudo de tempos, é de grande importância detectar, minimizar ou eliminar as atividades que não agregam valor. Elemento É a divisão de uma operação, ou seja, é toda atividade possível de frequenciar, como por exemplo alimentar, trocar contêineres, atender instrução de controle, etc. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Os tipos de elementos classificam-se em : a) Elemento Cíclico – ocorre com freqüência 1/1 (100% na operação). b) Elemento não cíclico – não ocorre com freqüência 1/1, sua execução ocorre em períodos regulares, exemplo: a cada 20 peças 1/20 Centro de custo É o setor onde é realizada determinada operação, também pode ser uma única máquina = (centro de trabalho), um conjunto de máquinas, um departamento, etc. Esta definição dependerá da necessidade da empresa de monitorar os custos. Centro de trabalho Local físico (posto de trabalho) onde se executa uma ou mais operações fabril pode ser operação manual, máquina, dispositivo, bancada, etc. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Plano de fabricação É o documento ou rotina onde se informa a seqüência das operações e tempos necessários para fabricar/montar um componente ou conjunto. Ritmo É a velocidade de trabalho do operador avaliado de sua habilidade e esforço. Um operador hábil e em ambiente ergonomicamente adequado trabalha em um ritmo considerado 100 %. Caso isto ocorra, este percentual pode ser avaliado com valor superior ou inferior a 100 %, visando ajustar o tempo à uma situação normal. É um fator de correção que visa através de avaliação subjetiva e treinada do cronometrista, evitar a interferência seja por qualquer motivo do operador nos tempos obtidos. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Ritmo de trabalho do operador – Fator de atividade A cada elemento de trabalho deve ser atribuído um fator de atividade que pretende relacionar o ritmo de trabalho do operador medido com o ritmo dum trabalhador "normal“ (trabalhador representativo e qualificado) A atribuição de um fator de atividade ao operador pretende extrapolar os resultados obtidos (da observação e medição de um operador em particular) para a população dos operadores “normais”, obtendo assim um tempo padrão universal. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Ritmo de trabalho do operador – Fator de atividade A atribuição de fatores de atividade aos operadores observados é uma tarefa delicada, difícil e que exige uma elevada experiência. A. Valores típicos de FA para a qualificação do desempenho do operador Qualificação do desempenho do operador na execução da atividade FA % Atividade nula 0 Atividade muito lenta (movimentos inábeis e hesitantes, executante desinteressado e 50 adormecido) 50 Atividade compassada (aparentemente lenta mas sem desperdício de tempo, ritmo sem 75 pressa como o de um trabalhador não remunerado à peça) 75 Gestos vivos e precisos de um trabalhador remunerado à peça 100 Atividade muito rápida (segurança, destreza e coordenação de movimentos superior à de 125 um trabalhador médio experiente) 125 Atividade excepcionalmente rápida (tarefa executada por perito, ritmo que não pode ser mantido por muito tempo) 150 ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Ritmo de trabalho do operador – Fator de atividade B. Westinghouse System Para um dado trabalhador é atribuída a seguinte pontuação: perícia : excelente = +11 empenho : bom = + 5 condições : normais = 0 segurança : normal = 0 soma = 16 pontos Logo: FA = 100 +16 = 116 % ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Freqüência È a repetitividade que uma operação ocorre. (executar, controlar troca de rebolo, limpeza de máquinas, etc.) Representada em fração, onde o numerador indica um determinado elemento e o denominador indica a freqüência que o mesmo ocorre ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Posto de trabalho Local e/ou equipamento onde se realiza uma operação. Em todas as empresas, os setores devem ser formados por postos de trabalho os mais racionalizados possíveis, com um arranjo físico bem definido. Ao operador deve-se procurar proporcionar uma condição ideal de trabalho, visando sempre a redução de movimentos, de esforços físicos, boa iluminação e posição ergonômica adequada. A operação deve seguir um método de trabalho pré-determinado, sempre obedecendo ao processo normal de fabricação e instruções de controle cuja freqüência deverá obedecer a índice de qualidade exigido do produto e a confiabilidade dos equipamentos utilizados. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Tempo ciclo ou cronometrado Conjunto de elementos que quando executados em sua seqüência normal caracterizam a realização de uma operação ainda sem concessões e sem ritmo. Nota: Os elementos 1 e 4 caracterizam a operação “furar Bloco” e representam o seu ciclo. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Tempo normal È o tempo ciclo ou cronometrado normalizado pelo ritmo Concessões: Necessidades pessoais (NP) Coeficiente em percentual que tem por finalidade cobrir o tempo perdido quando o operador ausenta-se do equipamento para atender necessidades pessoas (banheiro, tomar água,etc.) ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Fadiga É a diminuição progressiva da capacidade de produção do operador, observando-se as somatórias percentuais obtidas de esforço aplicado, monotonia, posição, condições ambientais e área de concentração. Demoras imprevisíveis (DI) Coeficiente em percentual que tem por finalidade compensar possíveis parada de máquina em decorrência de: queda de energia, alimentação errada do equipamento por parte do operador, pequenos ajustes não previstos nas trocas de ferramentas e nas manutenções, etc. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Ambientação Concessão dada em percentual ao operador para compensar o desconforto causado pela temperatura ambiente. Preparação Período em que o equipamento deixa de produzir em função de uma troca de tipo e consequentemente ajustagem e regulagem deste equipamento. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Tempo padrão É o tempo necessário para a execução de uma operação, considerando-se ou não (para cada caso) os percentuais de fadiga, necessidades pessoais, demoras imprevisíveis e ambientação. É dividido em “tempo padrão homem” e “tempo padrão máquina”, onde o primeiro define o tempo de ocupação do homem e o segundo o tempo de ocupação da máquina. Tempo máquina Corresponde ao tempo que o equipamento consome para executar um determinado elemento ou operação. É utilizado para determinar o tempo padrão máquina. Tempo Homem Corresponde ao tempo que o operador consome para executar um determinado elemento ou operação. É utilizado para determinar o tempo padrão homem. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Tempo homem/máquina É todo tempo executado pelo homem com um tempo menor um outro simultaneamente executado pelo equipamento. existe a necessidade do homem esperar o termino do máquina. O tempo deste elemento é considerado no tempo da máquina. do que Porém tempo padrão Tempo encoberto Ocorre quando dois elementos são executados em tempos simultâneos e independentes. Neste caso, aquele que possuir tempo menor deve ser encoberto (embutido) no tempo maior, de forma que o mesmo não apareça no tempo padrão máquina. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Tempo encoberto Ocorre quando dois elementos são executados em tempos simultâneos e independentes. Neste caso, aquele que possuir tempo menor deve ser encoberto (embutido) no tempo maior, de forma que o mesmo não apareça no tempo padrão máquina. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Tempo Expurgo É o tempo que aparece na folha de cronometragem apenas como informação, ou seja , seus valores não incidem nos cálculos do tempo padrão. Produção Horária É o quociente entre 60 min e o tempo padrão em minutos por unidade produzida. Produção horária = 60 min/ tempo padrão. Carga máxima É a ocupação em horas/dia de um equipamento, levando-se em consideração o Mix de peças nele produzidas. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Classificação dos elementos Elemento máquina – É aquele controlado inteiramente pela máquina ou processo. Elemento manual - É aquele realizado por um ou mais movimentos humanos, que não são controlados pela máquina ou processo. O elemento manual somente é influenciado pela habilidade e esforço do operador. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Critérios para divisão/ Descrição dos elementos Os pontos INICIAL e FINAL do elemento devem ser facilmente identificáveis. EX. Agarrar, Largar, Acionar, etc. Os elementos devem ter o tempo mais curto possível, desde que possam ser medidos com precisão e manuseados economicamente. O elemento manual deve ser separado do elemento máquina ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Os elementos cíclicos devem ser tratados independentes dos elementos não cíclicos. A descrição dos elementos deve procurar abranger todas as ações que são realizadas na operação. A linguagem deve ser breve e especifica, usando-se verbos ativos com significado claro. (Alcançar, Fazer, Medir, Largar, Dressar, Costurar, etc.) ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Números de ciclos a serem cronometrados (Método das Médias) O tempo requerido para a execução dos elementos de uma operação, podem variar de ciclo para ciclo. O estudo de tempos por cronometragem é um processo de amostragem e a precisão deste estudo depende da uniformidade dos tempos, quanto maior a amplitude de variação dos tempos por elemento ou por ciclo, maior será o numero de ciclos a serem cronometrados, existem complexas formulas estatísticas, porém usualmente se utiliza o método pratico descrito nas 6 etapas a seguir: ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Números de ciclos a serem cronometrados (Método Estatístico) A determinação da dimensão da amostra deverá considerar: - Variabilidade dos tempos observados - Precisão desejada para o tempo padrão - Nível de confiança pretendido Inicialmente realiza-se um estudo preliminar, logo que algumas medições estejam disponíveis para fazer uma estimativa do número de ciclos. Um tempo padrão com uma confiança de 95% e um erro relativo (ou precisão) de 5%, significa que a média da amostra está numa vizinhança de 5% da média da população pelo menos em 95% dos ciclos de trabalho. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Importância e noções do método de trabalho O local de trabalho, do ponto de vista de conveniência e adequação deve ser verificado e analisado. A – Devem existir lugares bem definidos para todas as ferramentas e materiais. B – Ferramentas, materiais e controles, devem localizar-se perto do local de uso. C- Deverão ser utilizados depósitos e caixas alimentadoras por gravidade para distribuição do material o mais perto possível do local de uso. D- Materiais e ferramentas devem ser localizados de forma a permitirem a melhor seqüência de movimentos. E- A altura do local de trabalho e da cadeira, deve ser tal que permita ao operador alternar seu trabalho em pé e sentado tão facilmente quanto possível. F- Deve ser respeitada a área normal de trabalho do operador, nunca sendo ultrapassada a área máxima de trabalho. G- Sempre que possível os postos de trabalho, ferramenta, dispositivos e meios de produção deverão ser padronizados. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Folhas de análise ou cronometragem: É o documento que contem as instruções necessárias para um operador de produção executar uma operação. É gerada a partir de um estudo de tempos. ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens (A partir daqui sob a óptica Lean!!!!) ENGENHARIA DE MÉTODOS / PROCESSOS Sob a Óptica Lean !!! 78 ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Sob a Óptica Lean !!! Tempo padrão “Tempo necessário para executar uma operação de acordo com um método estabelecido, em condições determinadas, por um operador apto e treinado, possuindo habilidade média, trabalhando com esforço médio, durante todas as horas de serviço”. É a soma somente dos tempos que agregam produção de uma peça ou produto acabado. valor ao cliente na Tempo de Ciclo Tempo com que uma peça ou produto é completado por uma operação. Esse tempo inclui o tempo de agregação de valor mais o tempo requerido para carregar e descarregar os materiais na máquina ou o operador apanhar ou descartar o material no posto de trabalho (condições ideais de trabalho). ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Sob a Óptica Lean !!! Tempo Ciclo Máquina O tempo de transformação é o intervalo compreendido entre o início do ciclo e a parada do ciclo com a peça voltando à posição inicial. Os tempos de carregamento e descarregamento não consideram as operações manuais ou automáticas executadas durante o tempo de transformação O tempo de ciclo de máquina deve ser calculado em cada estação de trabalho. 80 ENGENHARIA DE MÉTODOS / PROCESSOS 81 ENGENHARIA DE MÉTODOS / PROCESSOS 82 ENGENHARIA DE MÉTODOS / PROCESSOS 83 ENGENHARIA DE MÉTODOS / PROCESSOS 84 ENGENHARIA DE MÉTODOS / PROCESSOS 85 ENGENHARIA DE MÉTODOS / PROCESSOS 86 ENGENHARIA DE MÉTODOS / PROCESSOS Método das Cronometragens Sob a Óptica Lean !!! Lead Time É o tempo de atravessamento, incluindo todos os tempos das operações que agregam e não agregam valor. Leadtime do Pedido: é o tempo entre o momento em que o pedido é feito e o momento em que é recebido. LeadtimeProdutivo: é o tempo de atravessamento da matéria prima até ser transformada em produto acabado num processo específico. ENGENHARIA DE MÉTODOS / PROCESSOS Característica da Amostra/Tomada de Tempo Operação Pesada/Rápida – fazer 10 tomadas, retirar a menor e maior e tomar como tempo padrão a média das 8 restantes; Operação Leve/Lenta – fazer 10 tomadas, tomar como tempo padrão o menor que se repete. ENGENHARIA DE MÉTODOS / PROCESSOS 89 ENGENHARIA DE MÉTODOS / PROCESSOS 90 ENGENHARIA DE MÉTODOS / PROCESSOS 91 ENGENHARIA DE MÉTODOS / PROCESSOS 92 ENGENHARIA DE MÉTODOS / PROCESSOS 20 93 ENGENHARIA DE MÉTODOS / PROCESSOS 94 ENGENHARIA DE MÉTODOS / PROCESSOS 95 ENGENHARIA DE MÉTODOS / PROCESSOS 96 ENGENHARIA DE MÉTODOS / PROCESSOS COMO DIMENSIONAR A MÃO-DE-OBRA Levantar os elementos de trabalho. Levantar os tempos de cada elemento de trabalho. Número de operadores = “soma do tempo elementos de trabalho/Takt Time”. Definir flexibilidade da célula: família de produtos, complexidade, sazonalidade. ENGENHARIA DE MÉTODOS / PROCESSOS TAKT-TIME É o ritmo de produção necessário para atender a demanda, ou seja, é a velocidade com a qual os clientes solicitam os produtos acabados. Tempo Takt = Tempo disponível por dia Número de unidades vendidas Serve de base para o dimensionamento dos recursos produtivos, e pode ser desdobrado por linha de montagem, por célula produtiva e inclusive por equipamento. 98 ENGENHARIA DE MÉTODOS / PROCESSOS Gráfico de Balanceamento de Operações (GBO) 99 ENGENHARIA DE MÉTODOS / PROCESSOS Formulários Utilizados 100 ENGENHARIA DE MÉTODOS / PROCESSOS Formulários Utilizados 101

Baixar