GERENCIA DA PRODUÇÃO Docente: JOYCE HELENA BALIEIRO Engenheira de Produção E-mail: [email protected] Modelo de gestão de estoque GRAFICO DE PARETO/CURVA A B C EXERCÍCIO SISTEMA DE ADMINISTRAÇÃO DA PRODUÇÃO Sistema de produção EMPURRADO – é aquele em que as atividades de produção ocorre antes da ocorrencia de um pedido formal de um cliente. Ou seja, produz para estoque. Sistema de produção PUXADO – É aquele em que as atividades de produção ocorre somente depois da ocorrencia de um pedido formal de um cliente, ou seja, produz de acordo com a demanda. Sistema de produção HÍBRIDO – puxado-empurrado: ocorre em parte do fluxo empurrados e parte dos fluxo puxados. (puxado na fabrica e empurrado fora). Ex: sistema Kanban. *LEAD TIME - é o tempo entre o momento de entrada do material até à sua saída. Gestão de Estoques DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE Demanda dependente é aquela que, a partir de algum evento (como um PMP) sob controle do planejador, pode ser calculada. DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE Demanda independente é aquela demanda futura por um item que, pela impossibilidade de se calcular, tem obrigatoriamente de ser prevista para que se possa gerir o item. DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE Demanda independente -> demanda definida pelo mercado. EX: canetas esferográficas azuis, vermelhas, pretas, verde. Demanda Dependente -> demanda de itens que compõem o produtos demandados pelo mercado. Ex: caneta azul demanda tinta azul, granulado polietileno azul para tampa maior e menor, tubos transparentes, bico, etc; Caneta vermelha demanda itens para sua composição, etc DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE A vantagem de gerenciar demandas dependentes é que elas estão sujeitas a uma incerta menor. A gestão de estoques de itens sujeitos a demanda dependente, é tratada por técnicas que procura usar esta vantagem e esta vantagem utiliza o conceito de produção empurrada. Genericamente chamada de MRP (Matirial requeriments planning) MATERIAIS, CALCULO DAS NECESSIDADES DOS DEMANDA INDEPENDENTE E DEMANDA DEPENDENTE A outra utiliza os conceitos de jit time/kanban estas modalidades de técnicas de gestão de estoques visão coordenar melhor informacionalmente obtenção de consumo dos itens, com a coordenação, vem menores incerteza, menores estoques de segurança levando ao melhor desempenho. Planejamento dos Recursos O MPS vislumbra um horizonte de médio e longo prazo, funcionando como um filtro de informações e sendo responsável por definir quais ações são necessárias para manter o sistema produtivo em funcionamento, definindo como e onde os recursos serão utilizados, quando estes devem ser liberados e quem será beneficiado com estes recursos. O sistema demanda-abastecimento POR QUE É NECESSÁRIO ELABORAR UM PLANO MESTRE DE PRODUÇÃO? Uma forma muito simples de visualizarmos o MPS é mostrada na figura abaixo onde a demanda e o abastecimento são colocados em lados opostos de uma gangorra, representando o caráter antagônico destas duas variáveis. O sistema demanda-abastecimento O sistema demanda-abastecimento Analisando a demanda de qualquer produto, percebe-se um comportamento com alta variância, sendo que é acompanhado pela logística na intenção de satisfazer a necessidade dos consumidores por um produto. Este cenário, não encontrando fatores restritivos, irá transferir para o sistema de produção toda a variância da demanda, incorrendo em efeitos desastrosos, tais como: grandes estoques, contratação de mão-de-obra não planejada, compras de matérias-primas não planejadas, resultando altos custos, dificuldades financeiras, etc. O sistema demanda-abastecimento o MPS funciona com um amortecedor para este sistema em balanço, ou seja, as variações (bruscas ou graduais) serão absorvidas inicialmente pelo Plano Mestre, o qual reage, abastecendo ou escasseando os estoques, de forma a minimizar o efeito dente de serra, ou seja, gerenciando os estoques. O sistema demanda-abastecimento Conceitos Necessidades Brutas – São saídas esperadas de material do estoque. Recebimentos Programados – São chegadas de materiais (por algum motivo diferente de atendimento a ordem de produção) ao estoque. Estoque Projetado – quantidades do item que, espera-se, que estejam disponíveis em estoque. Recebimento de Ordens Planejadas disponibilizadas ao estoque. Liberação de Ordens Planejadas programadas -Ordens da produção - Ordens de produção MATERIAL REQUEREMENTS PLANNING MRP CALCULO DAS NECESSIDADES DOS MATERIAIS MRP O MRP é um sistema centralizado, em que um sistema computacional, baseado em base de dados, calcula, a partir dos planos de produção futura, as necessidades de materiais, quanto a o que, quando e quanto produzir e comprar. MRP O MRP- Planejamento de Necessidades de Materiais (Material Requirements Planning), surgiu na década de 1960 como um algorítmo para o cálculo dos materiais necessários à produção, baseado: nas demandas de mercado, nas estruturas de produtos, nos lead-times de produção nos lead-times de compras, disponibilidades de estoque, planejadas. tanto em mãos como MRP O MRP- Planejamento de Necessidades de Materiais (Material Requirements Planning), surgiu na década de 1960 como um algorítmo para o cálculo dos materiais necessários à produção, baseado: nas demandas de mercado, nas estruturas de produtos, nos lead-times de produção nos lead-times de compras, disponibilidades de estoque, planejadas. tanto em mãos como MRP Na década de 80 houve uma evolução e ampliação das funções dos sistemas para as demais areas da empresa (engenharia, mkt, finanças, recursos humanos etc), gerando o sistema de informações gerenciais SIG ambos chamados de MRPII- manufacturing resource planning, ou planejamento das recursos de manufatura. MRP Já na final do seculo passado, com revoluçao tanto nos equipamentos quanto na tecnologia com redes de microcomputadores interligados, como na forma de sistemas de informações gerenciais, foram remodelados para absorver estas novas tecnologias e passaram a ser chamados de ERP- ENTERPRISE RESOURCE PLANNING Recursos da Empresa. – Planejamento dos MRP O MRP, esta presente na maioria dos sistemas integrados de gestão, os chamados ERP, como o SAP, é um sistema empurrado que auxilia a coordenar informacionalmente os suprimentos e o consumo dos itens de estoque. MRP Esquema geral de um sistema MRP Planejamento das Necessidades de Materiais (MRP) As informações geradas no plano mestre serão inseridas no MRP para que este calcule as necessidades de materiais, de forma a efetivar o planejamento. A estrutura do produto x necessidades brutas • • A estrutura do produto auxilia na resposta das questões logísticas: O que produzir e comprar. A explosão das necessidades brutas indica a quantidade total de componentes que necessita estar disponível para a fabricação das quantidades necessárias de produtos. Estrutura do Produto ou Árvore do Produto O MRP trabalha com uma estrutura de produtos em níveis, ou seja, um produto é desmembrado em itens-pai e itens-filho, onde, cada item-pai é composto de 01 ou vários itens-filho. Pela estrutura abaixo, é possível perceber que a denominação item-pai ou item-filho depende da posição em que o item é avaliado, ou seja, um item-filho pode ser o pai de vários outros subitens. Estrutura de produtos de uma caneta simples Estrutura de produtos de uma caneta simples Os retângulos representam os itens componentes devidamente identificados. Acima dos retângulos, encontra – se um numero que corresponde a quantidade de item filho necessário por unidade do correspondente item pai. Definição dos itens da estrutura do produto Para cada item é importante definir os lead time ou tempo de ressuprimento para compra de insumos e produção dos itens. Os lead time informam os tempos para aquisição de lotes dos insumos e itens subcontratados (no caso de compras) e o tempo necessário para confecção dos produtos e/ou de componentes. Explosão de necessidades Brutas No MRP, explosão das necessidades brutas significa o calculo da quantidade total de componentes que necessita estar disponivel para a fabricação das quantidades necessarias de produtos. Explosão de necessidades Brutas Esta representação de estrutura de produto auxiliam na resposta fundamentais que o MRP a questoes busca responder: o que e quanto produzir e comprar. Exemplo: duas Sabemos que 100 canetas devem ser fabricadas, e necessario comprar 100 cargas, produzir 100 corpos etc. A tabela abaixo mostra o calculo de quantidades necessarias de componenetes a partir da necessidade de produção de 100 canetas. Ilustração da “explosão “de necessidades Brutas do MRP Escalonamento no tempo dos tempos de obtenção A questão agora é: QUANDO COMPRAR OU PRODUZIR? Nao se deve comprar materiais antes do que seja necessario ao fluxo produtivo, é esta a logica do MRP: Coordenar obtenção e consumo via calculo, programando compras e produção para o momento mais tarde possivel, de modo a minimizar os estoques. Escalonamento no Tempo O MRP parte da visão do futuro de necessidades de produtos acabados e vem “explodindo” as necessidades de componentes nível a nível, para trás no tempo. Escalonamento no tempo dos tempos de obtenção Ilustração de escalonamento no tempo de necessidades brutas dos componentes de um produto EXEMPLO: Um pedido de 100 canetas, para ser entregue na 20 semana e nós estamos 15 semana, sendo necessário levantar o tempo de obtenção dos diversos componentes da caneta. Pela logica do MRP em programar as datas o mais tarde possivel, fica assim: Escalonamento no tempo dos tempos de obtenção Representação dos tempos de obtenção de todos os itens da caneta, respeitando as relações “pai-filho” entre os itens Escalonamento no tempo dos tempos de obtenção Atraves a figura anterior pode – se observar o momento em que as diversas decisoes gerenciais de produção e compra deveram ser tomadas ao longo do tempo, para que as quantidades certas, nos momentos certos sejam disponibilizadas para a produção na quantidade desejada ( o pedido de 100 caneta) de produtos acabados. Representação e ações a serem disparadas a partir das explosões de necessidades brutas de componentes de um produto. Mecânica do MRP O MRP utiliza um algoritmo para o cálculo das necessidades: Identifica pedidos dos produtos finais; Explosão do produto, identificando os itenspais e itens-filho, Identifica relação de quantidades entre itens-pais e itens-filhos Verifica os lead time de compra / produção de cada item. Levanta necessidades brutas de materiais. Mecânica do MRP Após calcular as necessidades brutas, o algoritmo evolui e compara a informação obtida com os estoques atuais e os lead time para produção dos produtos, calculando então, as necessidades líquidas. Mecânica do MRP O MRP passa a gerenciar o plano de produção. Com a informação das necessidades líquidas, o algoritmo irá construir as ordens de produção e as ordens de compra, fazendo a liberação destas ordens de acordo com a comparação entre os lead time e o MPS. Calculo de necessidades liquida No MRP, o calculo de necessidades liquidas significa deduzir, projetadas das necessidades disponiveis em brutas, as estoque quantidades no periodo correspondente, chegando as necessidades liquidas de obtençao dos itens analisados. Ou seja, a necessidade liquida é a diferença entre a necessidade BRUTA e o estoque projetado Calculo de necessidades liquida Na fabricação de 100 canetas, levando em conta a necessidade bruta, já mencionada, o escalonamento no tempo já calculado, temos que na 19 semana temos que iniciar nossas atividade de produção, para entregarmos a caneta na 20 semana. Portanto o MRP irá verificar a quantidade em estoque, comparar com a necessidade bruta e assim gerar a necessidade LIQUIDA. Ou seja, será necessario comprar somente 80 corpos, pois há 20 em estoque; 60 tampas pois há 40 em estoque e 100 cargas pois não há estoque de cargas. Calculo de necessidades liquida Estoque projetado disponível e calculo de necessidades liquidas para um produto MATERIAL REQUEREMENTS PLANNING MRPII CALCULO DAS NECESSIDADES DOS MATERIAIS Abrangência do MRP e do MRP II O QUE QUANDO COMO (RECURSOS PRODUTIVOS) Produzir e Comprar MRP II QUANTO MRP sistema de apoio às decisões de MRPII O MRPII é uma maneira estruturada de pensar sobre os processos produtivos. Procura alternativas para as variações da demanda. Sugere planos de ações alternativos para os gerentes dos processos impactados por ela. Para simplificar o entendimento a estrutura MRP II foi dividida em partes de acordo com a forma de análise da demanda. Definições RRP – Planejamento da Capacidade a Longo Prazo RCCP- Planejamento da Capacidade de Médio Prazo CRP- Planejamento da Capacidade de Curto Prazo Capacidade no MRP II Planejamento de capacidade recursos críticos, tempos, offset recursos críticos, tempos, offset centros produtivos, roteiros, tempos Planejamento de materiais longo prazo RRP RRP S&OP S&OP médio prazo RCCP RCCP MPS MPS curto prazo CRP MRP MRP curtíssimo prazo Gestão Gestãode decapacidade capacidade de curtíssimo de curtíssimoprazo prazo SFC SFC Definições RRP – Planejamento da Capacidade a Longo Prazo RCCP- Planejamento da Capacidade de Médio Prazo CRP- Planejamento da Capacidade de Curto Prazo Capacidade no MRP II Planejamento de capacidade recursos críticos, tempos, offset recursos críticos, tempos, offset centros produtivos, roteiros, tempos Planejamento de materiais longo prazo RRP RRP S&OP S&OP médio prazo RCCP RCCP MPS MPS curto prazo CRP MRP MRP curtíssimo prazo Gestão Gestãode decapacidade capacidade de curtíssimo de curtíssimoprazo prazo SFC SFC Estrutura hierárquica do MRP II Planejamento/ programação Longo prazo SOP mês 1 mês 2 mês 3 mês 12 Famílias Capacidade Materiais RCCP MPS Médio prazo sem 1 sem 2 sem 3 sem 4 sem 5 sem 6 sem 11sem 12 Produtos CRP Curto prazo MRP sem 1 sem 2 sem 3 sem 4 Componentes Controle seg Compras SFC ter qua qui sex Curtíssimo prazo sab Operações desagregação Valor a ser considerado pelo planejamento Meta a ser alcaçada pela produção Disponibilidade efetivamente utilizável para produção Problemas de natureza EVITÁVEL Disponibilidade Teórica (100%) Disponibilidade Padrão Disponibilidade Real Problemas de natureza INEVITÁVEL RCCP Planejamento de Capacidade de Médio Prazo Objetivos do RCCP - Planejamento de Capacidade de Médio Prazo antecipar necessidades de capacidade de recursos que requeiram prazo de alguns poucos meses para sua mobilização gerar um plano de produção de produtos finais que seja aproximadamente viável subsidiar as decisões de quanto produzir de cada produto ( principalmente quando há limitações de capacidade) CRP- planejamento da capacidade a curto prazo Objetivos do CRP - planejamento de capacidade de curto prazo antecipar necessidades de capacidade de recursos que requeiram prazo de algumas poucas semanas para sua mobilização/obtenção gerar um plano detalhado de produção e compras que seja viável para que este possa ser liberado para execução pela fábrica Gestão da capacidade no curtíssimo prazo Redução de tempos de fila e movimentação Overlapping Splitting de ordens Splitting de operações Seqüenciamento de ordens Roteiros alternativos Horas extras não planejadas Aspectos importantes no MRP II A implantação de um processo de MRP II é precedida de um treinamento profundo de todos os que manipulam o sistema, no sentido de garantir: a clareza a veracidade correta Se houver qualquer infração destas 3 determinações os usuários irão produzir sistemas auxiliares para apoio a produção, desacreditando o MRP II , induzindo os indivíduos a abandoná-lo. Uso do MRP II O comprometimento da alta direção A educação e o treinamento A escolha adequada de sistema A acurácia dos dados de entrada O gerenciamento adequado da implantação Logo, é de fundamental importância a preparação destes recursos humanos no tocante a encarar com seriedade o MRP II. ENTERPRISE RESOURCE PLANNING ERP PLANEJAMENTO DOS RECURSOS DA EMPRESA OU NEGOCIO ERP MRP II foi incorporando outras funções administrativas, contábeis, fiscais e financeiras e finalmente atingiu a sigla atual, ERP – Planejamento dos Recursos Corporativos (Enterprise Resources Planning). LISTA DE MATERIAIS “Um dia sem rir é um dia desperdiçado” Chales Chaplin

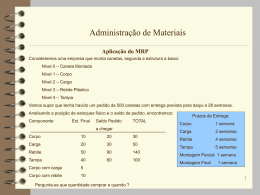

Baixar