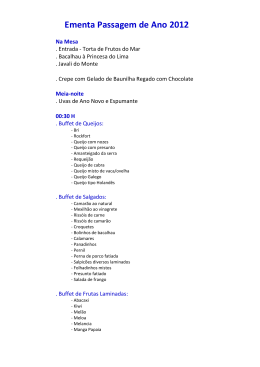

UNIVERSIDADE CASTELO BRANCO ESPECIALIZAÇÃO LATO SENSU HIGIENE E INSPEÇÃO DE PRODUTOS DE ORIGEM ANIMAL TIPOS DE COAGULAÇÃO LÁCTEA – ENZIMÁTICA E ÁCIDA E SUA UTILIDADE NA PRODUÇÃO DE QUEIJOS Márcio Henrique Castilho Goiânia, out. 2008 Márcio Henrique Castilho Aluno do curso de especialização lato sensu em Higiene e Inspeção de Produtos de Origem Animal TIPOS DE COAGULAÇÃO LÁCTEA – ENZIMÁTICA E ÁCIDA E SUA UTILIDADE NA PRODUÇÃO DE QUEIJOS Trabalho apresentado para a conclusão do Curso de Especialização latu sensu em Higiene e Inspeção de Produtos de Origem animal (TCC), apresentado a UCB como requisito parcial para obtenção do título de especialista em Higiene e Inspeção de Produtos de Origem Animal, sob orientação da Prof. Dr. Edmar Soares Nicolau Goiânia, out. 2008 ii TIPOS DE COAGULAÇÃO LÁCTEA – ENZIMÁTICA E ÁCIDA E SUA UTILIDADE NA PRODUÇÃO DE QUEIJOS Elaborado por: Márcio Henrique Castilho Aluno do curso de especialização lato sensu em higiene e inspeção de produtos de origem animal Foi analisado e aprovado com grau: 90 Goiânia, 18 de outubro de 2008 ________________________ Edmar Soares Nicolau Prof. orientador iii Goiânia, out. 2008 RESUMO A crescente demanda por alimentos de origem animal é uma realidade global, que deverá ser suprida por nações com reconhecido potencial produtivo. O Brasil é um grande fornecedor destes alimentos, dentre eles os derivados do leite bovino. A produção de leite no Brasil cresceu a uma taxa média de 4,5% ao ano na última década. Atualmente, o Brasil é o sexto maior produtor mundial de leite, com um volume total de 26 bilhões de litros/ano. O crescimento do consumo de derivados do leite tem sido de 3% ao ano. No entanto, mesmo com a intensificação da produção, o país depara-se com problemas relacionados à qualidade do leite cru, principalmente em virtude das atividades de controle da qualidade, as quais se restringiam, até 2005, basicamente a detecção de adulterações do produto cru ou a prevenção de fraudes, comprometendo sobremaneira a qualidade do produto acabado, tanto o leite in natura (leite de consumo), como os mais variados derivados dele originados. O objetivo deste trabalho é respaldar e dar ênfase a pesquisas que visem o aprimoramento e otimização de técnicas voltadas à obtenção de matérias primas lácteas utilizadas na produção racional dos mais variados derivados, principalmente, queijos. A idéia surgiu advinda da crescente demanda por queijos, principalmente tipo mussarela e prato em nosso mercado, e a necessidade premente de profissionais que atuem nas indústrias afins, aumentando e modulando dados que subsidiem a crescente produção. iv ABSTRACT The growing demand for foods of animal origin is a reality worldwide that will be supplied by nations with known production potential. Brazil is a huge supplier of these foods, among them dairy products. Brazil’s milk production had an average rate of increase of 4.5% per year in the last decade. Nowadays, Brazil is the sixth biggest milk producer in the world, with a total volume of 26 billion of liters/year. The increase in dairy product consumption has been of about 3% per year. However, despite of this growing production, the country faces problems related to raw milk quality, especially due to quality control activities, that were basically restricted, until 2005, to the detection of raw milk adulteration or to prevent this kind of fraud. These restricted quality control activities implicate the quality of the fluid milk as well the dairy products related. The objective of this research is to support and to give emphasis to the researches that seek to improve the techniques related to the obtainment of dairy raw material used for the preparation of all kind of dairy products, specially, cheeses. The idea arose from the growing demand of cheeses, specifically, “mozzarella” and “prato” cheese in our market, and from the urgent need of professionals able to work in related industries, which would increase and modulate the data that subsidize the growing production. v Lista de figuras: 1. Representação esquemática da coagulação do leite ............................ 30 vi SUMÁRIO Resumo/abstract ............................................................................... iii/ iv Lista de figuras ................................................................................... v 1. Introdução ....................................................................................... 1 2. Revisão de literatura ....................................................................... 3 3. Objetivos: 3.1. Objetivo geral ............................................................................... 6 3.2. Objetivos específicos ................................................................... 6 4.0. Desenvolvimento: 4.1. Coagulação .................................................................................. 7 4.2. Coagulação enzimática ................................................................ 8 4.3. Quimosina (enzima do coalho) .................................................... 10 4.3.1. Características da enzima ...................................................... 10 4.4. Atividade: 4.4.1. A caseína ................................................................................ 11 4.4.2. Ação da quimosina ................................................................. 12 4.5. Coagulação ácida ....................................................................... 12 4.5.1. Influência da temperatura ...................................................... 13 4.5.2. Tipos de acidificação ............................................................. 14 4.5.3. Diferenças entre os coágulos ................................................ 14 4.5.4. Coagulação mista .................................................................. 14 5.0. Fluxograma de processamento de queijos: 5.1. Queijo Prato: etapas do processamento ..................................... 16 5.1.1.Pasteurização do leite ............................................................. 16 5.1.2. Leite no tanque de fabricação ................................................ 17 5.1.3. Colocação dos ingredientes ................................................... 17 5.1.3.1. Cultura lática ...................................................................... 17 vii 5.1.3.2. Cloreto de cálcio ................................................................. 17 5.1.3.3. Coalho ................................................................................ 17 5.1.3.4. Corante (urucum) ............................................................... 17 5.1.4. Coagulação ............................................................................. 17 5.1.5. Teste do ponto da massa ....................................................... 17 5.1.6. Corte da massa ....................................................................... 18 5.1.7. Primeira mexedura .................................................................. 18 5.1.8. Segunda mexedura e aquecimento ......................................... 18 5.1.9. Dessora ................................................................................... 18 5.1.10. Enformagem ........................................................................... 19 5.1.11. Prensagem ............................................................................. 19 5.1.12. Salga ....................................................................................... 19 5.1.13. Secagem ................................................................................. 19 5.1.14. Embalagem ............................................................................. 19 5.1.15. Maturação ............................................................................... 20 5.1.16. Expedição ............................................................................... 20 5.2. Queijo mussarela: etapas do processamento: 5.2.1. Pasteurização do leite ................................................................ 21 5.2.2. Leite no tanque de fabricação .................................................... 22 5.2.3. Colocação dos ingredientes ....................................................... 22 5.2.3.1. Cultura lática .......................................................................... 22 5.2.3.2. Cloreto de cálcio .................................................................... 22 5.2.3.3. Coalho .................................................................................... 22 5.2.4. Coagulação ................................................................................. 22 5.2.5. Teste do ponto da massa ............................................................. 23 5.2.6. Corte da massa ........................................................................... 23 5.2.7. Primeira mexedura ...................................................................... 23 5.2.8. Segunda mexedura e aquecimento ............................................. 23 5.2.9. Dessora ....................................................................................... 23 5.2.10. Fermentação da massa .............................................................. 24 5.2.10.1. Processo de desmineralização da massa (coalhada) ............ 24 5.2.11. Filagem ....................................................................................... 24 5.2.12. Enformagem ............................................................................... 25 viii 5.2.13. Salga ........................................................................................... 25 5.2.14. Secagem ..................................................................................... 25 5.2.15. Embalagem ................................................................................. 25 5.2.16. Maturação ................................................................................... 26 5.2.17. Expedição ................................................................................... 26 6.0. Referências bibliográficas .................................................................. 27 7.0. Anexo ................................................................................................. 29 1 1.0 - INTRODUÇÃO A demanda por proteínas no mundo cresce de forma acelerada. Isto é ponto pacífico entre os estudiosos que monitoram o mundo na área de alimentos. A realidade também mostra aos nossos olhos o que vem acontecendo: o mundo precisa a cada ano de maior volume de alimentos, e entre eles o leite vai se transformando na bola da vez, juntamente com seus derivados (RODRIGUES, 2008). A produção de leite no Brasil cresceu a uma taxa média de 4,5% ao ano na última década, passando de 17 bilhões de litros em 1995 para 25.333 bilhões em 2005. Atualmente, o Brasil é o sexto maior produtor mundial de leite, com um volume total de 26 bilhões de litros/ano. (ANUALPEC, 2006). No entanto, mesmo com a intensificação da produção, o país depara-se com problemas relacionados à qualidade do leite cru, principalmente em virtude das atividades de controle da qualidade, as quais se restringiam, até 2005, basicamente a adulterações do produto cru ou a prevenção de fraudes, comprometendo sobre maneira a qualidade do produto acabado, tanto o leite in natura (leite de consumo), como os mais variados derivados dele originados. (Brasil, 2002). Tendo como enfoque estes aspectos, recentemente, o Ministério da Agricultura, Pecuária e Abastecimento (MAPA), por meio da Instrução Normativa 51 (IN51) de 2002, que entrou em vigor em 1o de julho de 2005, nas regiões sul, sudeste e centro-este, estabeleceu novos parâmetros para produção e avaliação do leite cru. Ressalta-se que dentre os parâmetros previstos, a contagem bacteriana total (CBT) torna-se uma ferramenta utilizada na averiguação da qualidade do leite. No que concerne às normas para produção, destaca-se à adoção do sistema de granelização, que tem por finalidade o resfriamento do leite logo após a ordenha a uma temperatura de 4oC a 7oC na propriedade e 10oC na indústria em um período máximo de 3 horas, sendo que o armazenamento no tanque de expansão na propriedade rural não deve ultrapassar a 48 horas, seguindo o transporte em caminhão isotérmico para a indústria beneficiadora (Brasil, 2002). Considerando as alterações propostas na IN51 e os principais fatores que afetam a qualidade do leite, PINTO et al. (2006) observaram que a estocagem do leite cru refrigerado na fonte de produção reduz substancialmente as perdas econômicas por atividade acidificante de bactérias mesofílicas. A qualidade do leite (matéria-prima) é de suma importância na qualidade do produto final, esta qualidade é também muito importante na coagulação do leite, interferindo no tipo de coágulo (massa) obtido, dificultando ou às vezes impedindo que o leite coagule. Esse fator interfere muito além da qualidade do produto final, também no rendimento da produção, causando além dos riscos ao consumidor, grandes prejuízos às indústrias. Atualmente algumas empresas do setor lácteo já estão remunerando o produtor pela qualidade do leite recebido. 2 A busca pela qualidade tem mudado o nível de tecnologia nas unidades de produção, estimulando a adoção do pagamento pela qualidade, baseando-se na contagem bacteriana total (CBT), avaliação da composição centesimal, contagem de células somáticas (CCS), além das técnicas convencionais de plataforma. A indústria laticinista tem interesse na avaliação da matéria-prima, para implementar o pagamento por qualidade de leite aos produtores, tanto pela exigência do consumidor quanto pela restrição que ela apresenta, caso o país queira aumentar a exportação de derivados lácteos. O controle da qualidade do leite inicia-se na produção, como manejo higiênico e sanitário adequado, na industrialização, distribuição e comercialização, devendo-se fazer um esforço integrado e conjunto para garantir a qualidade do produto final. No que Tange a indústria, pesquisadores têm enumerado os principias prejuízos ocasionados pela qualidade da materia-prima, destacando-se os problemas como acidificação e coagulação, geleificação, sabor amargo, coagulação sem acidificação, aumento da viscosidade, produção de sabores e odores variados. Alterações estas que causam diminuição da vida de prateleira e diminuem o rendimento industrial, principalmente na produção de queijos (Prata, 2001; Gigante, 2004). O Brasil possui um grande potencial para competir no mercado externo, visto que os custos de produção brasileiros estão entre os mais baixos do mundo, mas a sanidade dos rebanhos e a qualidade do leite poderão constituir-se em barreiras impostas pelos países importadores, caso não ocorram mudanças rápidas na cadeia como um todo (DURR, 2005). 3 2.0 - REVISÃO DA LITERATURA Há muito o homem utiliza o queijo como uma forma de conservação do leite e como um excelente alimento, fonte de proteínas de alto valor biológico, vitamina A e B2, cálcio e de outros nutrientes. Atualmente, são fabricadas mais de mil variedades de queijos no mundo, que se diferem quanto à origem do leite, ao processo tecnológico, ao teor de umidade e ao período de maturação, dentre outros fatores. No Brasil, a maioria dos queijos tem origem em outros países, mas foram adaptados às condições locais, às preferências do consumidor brasileiro e à oferta de leite nas diferentes bacias leiteiras do país. O Brasil conta com indústrias de laticínios modernas que produzem uma grande variedade de queijos. Em paralelo a estas, encontram-se inúmeras fábricas de pequeno porte, trabalhando com pequena quantidade de leite e variedades de queijos, além de usarem pouca tecnologia, as vezes comprometendo a qualidade do produto final (PERRY, 2004). Segundo a Portaria no 146 do Ministério da Agricultura, Pecuária e Abastecimento (MAPA), entende-se por “queijo o produto fresco ou maturado que se obtêm por separação parcial do soro do leite ou leite reconstituído (integral, parcial ou totalmente desnatado), ou de soros lácteos, coagulados pela ação física do Coalho, de enzimas específicas, de bactérias específicas de ácidos orgânicos, isolados ou combinados todos de qualidade apta para uso alimentar, como ou sem agregação de substâncias alimentares e, ou especiarias e, ou condimentos, aditivos específicos indicados, substâncias aromatizantes e matérias corantes” (BRASIL, 1996). Conforme dados do DIPOA, em 2005, os queijos foram o terceiro colocado entre os produtos lácteos mais produzidos no Brasil, atingindo 661 mil toneladas. Estes dados ilustram bem a importância social e econômica do Produto (BOURROUL, 2006). No Brasil, em 2005, o consumo de queijos foi de 2,6 kg per capita (EMBRAPA GADO DE LEITE, 2008). Na indústria queijeira tem-se os mais distintos métodos de processamento para um grande número de diferentes tipos de produtos. Algumas etapas são comuns em todos fluxogramas de produção láctea. Uma destas etapas imprescindíveis é a coagulação. A grande variedade de queijos produzidos no Brasil reflete a formação cultural do país. Há queijos tipicamente brasileiros e outros inspirados nos conhecimentos queijeiros trazidos por franceses, dinamarqueses, italianos e, mais recentemente, os introduzidos por hábitos alimentares ingleses e americanos (ABIQ, 2006b). A maior produção brasileira de queijos se encontra no Estado de Minas Gerais, com cerca de 200.000 t/ano (PERRY, 2004). Em 2005, Goiás produziu 36.851.957 queijos, desde os mais simples como o tipo mussarela, até os mais finos como o parmesão de mesa (SEPLAN, 2008). O leite constitui uma das principais fontes de proteínas na alimentação de animais jovens e de humanos em todas as idades. As proteínas do leite 4 compreendem duas frações principais, caseínas (com 169 aminoácidos), que se apresentam principalmente no estado de partículas coloidais (micelas) e proteínas do soro, que estão em solução. O leite bovino tem um conteúdo de proteína, expresso como %N x 6,38 de 30-35 g/litro. Ao redor de 78% destas proteínas são caseínas, organizadas na forma de micelas constituídas por 92% de proteínas e 8% de sais inorgânicos, principalmente fosfato de cálcio (ROMAN; SGARBIERI, 2005). A caseína (do latim "caseus", queijo) é uma proteína do tipo fosfoproteína encontrada no leite fresco. Representa cerca de 80% do total de proteínas do leite. Quando coagulada com renina é chamada de "paracaseína" (caseína de coalho) e, quando coagulada através da redução de pH (utilização de ácidos) é chamada "caseína ácida". A caseína não coagula com o calor. É precipitada pelos ácidos ou pela renina, uma enzima proteolítica produzida no estômago dos vitelos (bezerros) recém-nascidos (também é produzida por alguns tipos de plantas e micróbios). A enzima tripsina hidrolisa a peptona retirando o fosfato. A caseína contém um número razoavelmente alto de peptídios de prolina que não interagem. Não apresenta nenhuma ponte dissulfeto. Como consequência apresenta relativamente pouca estrutura secundária ou estrutura terciária, não formando estruturas globulares. Por isso não pode desnaturar. É relativamente hidrofóbica, tornando-se pouco solúvel em água. Encontra-se no leite como uma emulsão de partículas de caseína (micelas de caseína), de modo que a região hidrófoba (apolar) fica no interior e a região hidrófila (polar) na superfície exposto a água. As caseínas das micelas se prendem juntas por íons de cálcio e interações hidrofóbicas. Além de ser consumido no leite, produção de derivados do leite (como queijo), a caseína é usada na produção de adesivos, plásticos (para punhos de facas, cabos de guarda-chuvas, botões, etc), como aditivo de alimentos e para a produção de vários produtos alimentícios e farmacêuticos. O ponto isoelétrico da caseina é 4.6. É o ponto de pH em que ela precipita (coagulação ácida). A proteína purificada é insolúvel em água. Enquanto é insolúvel em soluções salinas neutras, prontamente se dispersa em meio alcalino diluído e em soluções salinas tais como oxalato de sódio e acetato de sódio. Além disso, a caseína faz muito bem à saúde. Algumas pessoas com autismo e síndrome de Asperger são sensíveis a caseína e ao gluten As proteínas do leite são de fácil digestão. Além disso, elas são de elevado valor biológico — contêm os aminoácidos essenciais em quantidade e proporção adequadas. Daí sua importância na alimentação, principalmente na fase de crescimento, pois é possível obter do leite boa parte das necessidades diárias de proteínas. 5 As principais proteínas do leite são a caseína, a β-lactoglobulina e a αlactoalbumina. Os cinco tipos de caseínas (fosfoproteínas) representam 80% das proteínas do leite, o restante é constituído pela β-lactoglobulina e α-lactoalbumina com 16% e 4% do total das proteínas respectivamente. Outras proteínas, como, por exemplo, as enzimas, as imunoglobulinas e os hormônios, são encontradas em pequenas quantidades. Tanto a β-lactoglobulina como a α-lactoalbumina são nutricionalmente melhores que a caseína, devido ao maior conteúdo de aminoácidos essenciais, como lisina, metionina e triptofano. 6 3.0- OBJETIVOS 3.1 - Objetivo geral · Fazer uma revisão de literatura sabre os diferentes tipos de coagulação do leite na produção de queijos, dando ênfase à qualidade do leite usado como matéria-prima. 3.2 – Objetivos específicos . Estudar a diferença entre a coagulação ácida e enzimática · Detalhar sobre a coagulação enzimática; · Detalhar como ocorre a coagulação ácida; · Falar sobre a coagulação do soro na produção do queijo tipo ricota; · Demonstrar a importância da qualidade do leite (matéria-prima), para a fabricação dos queijos. 7 4.0- Desenvolvimento 4.1- Coagulação: (esquema anexo) É quando o leite muda do estado físico líquido para gelatinoso, este leite deve permanecer a uma temperatura entre 32 e 36º C, para que os ingredientes possam atuar, ou seja, acultura lática baixando o pH do leite instabilizando a caseína, o coalho quebrando a micela de caseína entre os aminoácidos 105 – 106 (phe. – met.) e o cloreto de cálcio fazendo as conexões (pontes) entre as partes das caseínas (NICOLAU, 2008). O único passo estritamente necessário para fazer qualquer tipo de queijo é separar o leite em coalhada sólida e soro líquido. Geralmente isso é feito pela acidificação do leite e adição da quimosina. Alguns queijos frescos são coagulados apenas pela acidificação, mais a maioria deles utiliza também o coalho. O coalho dá uma consistência mais firme e gelatinosa ao queijo se comparado à frágil textura da coalhada produzida apenas pela coagulação ácida (HTTP://pt.wikipedia.org/wiki/queijo). O fator mais importante para que ocorra a coagulação é a instabilização da micela de caseína, ou seja, quando o leite está com seu pH normal (entre 6,5 e 6,7) a caseína está estável, isto é, as ligações entre os aminoácidos (aa) é bem resistente, então a enzima do coalho não consegue romper a ligação entre os aminoácidos 105 – 106. Para que isso ocorra é necessário o abaixamento do pH a 4,6 (ponto isoelétrico da caseína) ou seja, acidificar o leite, com isso ela fica instável, isto é, a ligação entre estes “aa” se torna frágil, ocorrendo então a lise desta ligação pela atuação da enzima do coalho (quimozina/renina) ou naturalmente (só pela acidificação do leite) com isso há a formação da malha (coalhada). A caseína do leite é semelhante, tanto na coagulação ácida como na enzimática; entretanto, o coágulo resultante apresenta características físicoquímicas e tecnológicas bem diferentes. A primeira diferença reside na consistência do coágulo, de grande importância tecnológica; o coágulo ácido é inicialmente bastante frágil, dispersando-se facilmente em partículas finamente subdivididas. Todavia, se for fracionado cuidadosamente, o que provoca a dessora, resulta em um precipitado ressecado e firme, porém quebradiço. Já o coágulo enzimático desde o início é mais firme e elástico, semelhante a um gel de gelatina, o qual vai se tornando cada vez mais resistente e ao ser fracionado se contrai por sinérese, dando origem a um precipitado consistente e elástico, isto é, não quebradiço como no coágulo ácido (AQUARONE et. al., 2001). Tem-se didaticamente três tipos de coagulação: enzimática, ácida e mista. Cada uma dessas coagulações leva à formação de gel lácteo com características físico-químicas e nutricionais distintas além dos aspectos sensoriais. - Coagulação enzímática utilizando normalmente renina, e que origina um gel de fosfoparacaseinato; 8 - Acidificação do leite até o ponto isoelétrico da caseína (pH 4,6), obtida por meio de fermentação láctica, adição de ácidos ao leite ou hidrólise de lactídeos ou de lactonas; - Precipitação por acidificação direta do leite aquecido a 80-90ºC. Precipitação por acidificação direta do leite aquecido a 80-90ºC. Segundo ALAIS, os efeitos da acidez e do calor sobre as proteínas se somam, ocorrendo um aumento do ponto isoelétrico das caseínas com. A elevação da temperatura do leite, resultando em Um valor denominado ponto isoeléctrico aparente. ISO ocurre, presumiblemente, debido à associação das caseínas com as proteínas do soro com o aquecimento. Deste modo, quando o leite é tratado com ácido e calor, as caseínas e as proteínas do soro precipitam e o produto se denomina coprecipitado. Como as proteínas do soro são ricas em cistina (1,9 a 6,5%), a deficiência das caseínas neste aminoácido é corrigida com o fenômeno da coprecipitação (1, 2). Assim é que a acidificação do leite aquecido, processo utilizado na elaboração do “Queijo Branco” e da ricota, resulta num precipitado de caseínas e proteínas desnaturadas do soro. Isto constitui uma vantagem, não só do ponto de vista de nutrição (incorporação de cistina), como também econômico, já que as proteínas do soro correspondem cerca de 0,6% do leite ou quase 20% do total de suas proteínas (VAN DENDER, 2007). 4. 2- Coagulação Enzimática: Para se conseguir esta coagulação, é necessário que após a pasteurização do leite ele seja mantido a uma temperatura entre 32o e 36oC, e receba os ingredientes: cultura lática (baixar o pH do leite instabilizando a caseína), cloreto de cálcio (repor o cálcio perdido na pasteurização, e formar as pontes de ligações) e o coalho para promover a lise da ligação entre os “aa” 105 – 106. A coagulação enzimática é a mais utilizada no processo de fabricação de queijos, devido, principalmente, ao maior rendimento obtido em relação à coagulação ácida (AQUARONE et al., 2001). A coagulação do leite é a etapa fundamental para a elaboração de queijos. Para isso, normalmente, faz-se uso de enzimas coagulantes, que, dependendo de sua origem, apresentam composição enzimáticas diferentes, tanto em quantidade (proporção das enzimas), quanto em qualidade (tipo de enzima) (NEELAKANTAN et AL., 1999). As enzimas utilizadas podem ser oriundas de animais, vegetais e/ou de microrganismos, que podem ser usadas isoladamente ou misturadas entre si. Esta mistura de enzimas pode proporcionar, entre outros efeitos, um ajuste da taxa de proteólise durante a maturação, a um nível desejado (RANI & VERMA, 1995). A coagulação enzimática possui fases distintas: uma fase proteolítica em que as micelas de caseína se desestabilizam por hidrólise da caseína-K formando-se micelas de para-K-caseína e uma fase secundária, mediada pelo cálcio, em que as micelas de paracaseína se agregam. Esta última fase requer 9 condições de repouso e uma temperatura superior a 20º C (VARNAM & SUTHERLAND, 1995). Primeiramente a hidrólise da caseína-K se realiza sobre a ligação Phe105Met106 que é única sensível à hidrólise pela ação de proteinases ácidas. Na ruptura desta ligação forma-se a para-K-caseína, comum a todas as caseínas e ao macropeptídeo, que é uma parte da caseína-K (VARNAM & SUTHERLAND, 1995). Na formação da coalhada enzimática, podem distinguir duas fases: a primeira, fase enzimática, corresponde à ação específica da enzima ao cindir a ligação Phe-Met, uma ligação particularmente lábil devido aos aa envolvidos, ao resto de serina adjacente e aos restos hidrófobos (Leu-IIe) próximos à ligação cindida. Ao romper-se, a k-caseína perde a função estabilizante que exerce sobre as demais caseínas. Dessa maneira, a k-caseína fica fragmentada em duas cadeias polipeptídicas; o segmento 1-105, denominado para-k-caseína e o 106069, que corresponde ao chamado glicomacropeptídeo (CMP). A para-k-caseína integra-se com as demais caseínas e o CMP, muito solúvel, separa-se da estrutura micélica e passa ao soro (ORDÓÑEZ, 2005). As proteinases microbianas, em especial as produzidas por Mucor miehei são muito menos específicas que a quimosina e originam uma ampla hidrólise inespecífica tanto sobre a caseína-K como sobre a para-K-caseína. Esta proteólise generalizada pode afetar negativamente a qualidade do queijo final e é um fator limitante na utilização das proteinases microbianas (VARNAM & SUTHERLAND, 1995). Como resultado direto da hidrólise da caseína-K se produz uma série de modificações estruturais físico-químicas sendo que uma das importantes a curto prazo é a liberação do fragmento C-terminal da caseína-K. Este processo diminui o volume e a estabilidade das micelas, principalmente devido a uma redução nas forças de repulsão esférica. Como conseqüência, as micelas de paracaseína se atraem. A viscosidade do leite diminui até 95% do leite inicial (VARNAM & SUTHERLAND, 1995). A agregação é conseqüência das interações entre as micelas via ligações de cálcio com os grupos serino-fosfato e começa quando aproximadamente um total de 86% da caseína-K foi hidrolisada. Isto ocorre, provavelmente, à caseína-K que se precipita e que é suficiente para criar uma repulsão que mantém separadas as micelas adjacentes e ou para contrastar as forças de atração de Van der Waals. A agregação é dependente do pH e da temperatura e se produz com uma menor porcentagem de caseína-K hidrolisada a pH mais baixo e a temperaturas mais altas (VARNAM & SUTHERLAND, 1995). Os fatores que determinam a ocorrência da coagulação são: a dose do coalho, a temperatura, o pH do leite, o conteúdo de Ca++ no leite, o conteúdo de fosfato cálcico coloidal no leite, a dimensão das micelas de caseína e o conteúdo de proteínas solúveis do leite (VEISSEYRE, 1998). 10 1. Dose do coalho: A velocidade da coagulação é proporcional à dose do coalho utilizado, sob mesmas condições. Esta regra só é válida para volume de leite situado entre 2000 e 15000 vezes o volume do coalho comercial a 1/10000. Normalmente quem indica a dose a ser usada é o fabricante do coalho, pois é ele quem sabe a força do coalho. 2. Temperatura: A velocidade de coagulação é máxima a 40-42º C, Abaixo de 10º C, se acelera progressivamente e diminui ostensivamente a partir de 50º C. A temperaturas superiores a 65º C não se produz. O coágulo não se forma a altas temperaturas por causa da inativação térmica da enzima. 3. pH do leite: O coalho é inativo em meio alcalino. A pH inferior a 7 percebe--se a aceleração da gelificação por dois motivos: primeiro pois se aproxima do pH ótimo da enzima que é 5,5 e segundo diminui as cargas elétricas das micelas de caseína e conseqüentemente se diminui a sua estabilidade. 4. Conteúdo de Ca++ do leite: A principio a presença de íons Ca++ é necessária para a existência das micelas de caseína. Por isto estas micelas são muito sensíveis ao Ca++ quando submetidas à ação do coalho. Portanto, as mínimas modificações do conteúdo de Ca++ podem influir sobre a velocidade de coagulação. Por isso é que se deve acrescentar cloreto de cálcio ao leite pasteurizado na produção de queijos. 5. Conteúdo de fosfato cálcico coloidal do leite: O fosfato cálcico coloidal sensibiliza a paracaseína dos íons Ca++ Para uma concentração dada de sais de cálcio solúveis, portanto em íons Ca++, o tempo de coagulação diminui a medida que o conteúdo de fosfato cálcico coloidal aumenta. Ao mesmo tempo nota-se incremento na firmeza do gel. 6. Dimensão das micelas de caseína: O tempo de coagulação diminui quando aumenta o tamanho das micelas. Sabe-se que as micelas de tamanho maior são ricas em fosfato cálcico coloidal e caseína-K. Também são mais hidratadas. 7. Conteúdo de proteínas solúveis do leite: As proteínas solúveis são insensíveis à ação coagulante do coalho. Sua presença em quantidades elevadas, sempre acompanhadas da diminuição do conteúdo de caseína, se traduz em dificuldades para a coagulação. 4.3- Quimosina (enzima do coalho) 4.3.1- Características enzima As aspartil proteases são o segundo maior grupo de proteases industriais. Estão amplamente distribuídas na natureza, em vertebrados, plantas, fungos, retrovírus e alguns vírus de plantas. A quimosina pertence a este grupo de proteases. 11 A quimosina “chymosin” segundo a classificação IUBMB é considerada uma aspartil endopeptidase. Esta também é conhecida como renina. A quimosina esta composta de 323 resíduos de aminoácidos com três pontes di-sulfito. A quimosina tem um peso molecular de 35.000 daltons. A porção ativa localizada em uma fenda divide o domínio N terminal do carboxi terminal. A quimosina existe como duas isoenzimas, quimosina A e quimosina B. A diferença entre estas duas quimosinas é que a quimosina A tem um ácido aspártico na posição 244 enquanto a quimosina B tem uma glicina nessa posição. Esta diferença causa uma alta afinidade da quimosina A pela caseína kappa, através de uma estabilização eletrostática adicional do complexo caseína kappa-quimosina. A quimosina é sintetizada pelas células do estômago de bezerros recémnascidos (lactentes). A quimosina é secretada como uma pró-enzima inativa chamada pró-quimosina que é ativada pela exposição a ácidos. O papel desta enzima na digestão é coagular o leite no estômago, processo de considerável importância em animais jovens. Se o leite não for coagulado, este poderia fluir rapidamente do estômago e perder a possibilidade de digestão das proteínas. A quimosina converte eficientemente o leite líquido em uma solução semi-sólida permitindo que seja retida por longos períodos de tempo no estômago. A secreção da quimosina é máxima durante os primeiros dias após o nascimento e diminui depois, sendo compensado o efeito pela pepsina, a maior protease gástrica. O uso industrial desta enzima é na fabricação de queijos, onde participa na coagulação do leite. 4.4- Atividade 4.4.1- A caseína Para entender o efeito da quimosina na coagulação do leite é importante saber a composição protéica do leite. A maior proteína do leite é a caseína. Existem quatro tipos de moléculas de caseína, alfa-s1, alfa-s2, beta e kappa. A caseína alfa e beta são proteínas hidrofóbicas que são rapidamente precipitadas por cálcio. A caseína tipo kappa, é diferente: esta não precipita na presença de cálcio. As caseínas são secretadas e auto-associam em agregados. As caseínas não são capazes de formar estruturas globulares nas quais as regiões hidrofóbicas estão localizadas no interior e as regiões hidrofílicas estão expostas à água (principalmente as cargas negativas dos resíduos de fosfoserina). Assim regiões não polares de uma molécula interagem com regiões similares de outra molécula, com a tendência de se associar como micélios com regiões polares na superfície. 12 A presença de superfícies carregadas prevê a associação. A redução do pH reduz a ionização dos resíduos de serina fosfato e aumenta a tendência à associação a pH 4,6 a caseína precipita da solução (coagulação ácida). A presença de cálcio também reduz a carga pela ligação dos fosfatos promovendo a associação. A presença de caseína tipo K, a qual não possui resíduos de fosfoserina, estabiliza as outras caseínas evitando a precipitação por cálcio, a caseína tipo kappa liga facilmente a outras proteínas por ligações hidrofóbicas, deixando a superfície o segmento carboxi-terminal, altamente polar, exposto ao solvente. 4.4.2- Ação da Quimosina A ação da quimosina é clivar proteoliticamente e inativar a caseína kappa, convertendo esta em uma para-kappa caseína e uma pequena proteína chamada glicomacropeptídeo (GMP). A para-kappa caseína não tem a propriedade de estabilizar a estrutura micelar e pela presença de cálcio insolúvel as proteínas precipitam formando um coágulo. A quimosina cliva a ligação peptídica Phe105 – Met106 da caseína kappa iniciando o processo de coagulação do leite. Gordura do leite e água também chegam a ser incorporados nesta massa formando coágulos. O líquido remanescente é o soro. A quimosina é assim uma importante enzima para a produção do queijo. 4.5- Coagulação Ácida: A coagulação ácida ocorre devido ao abaixamento do pH até ao ponto isoelétrico da caseína, aproximadamente 4,6 a 20ºC. Esse abaixamento de pH é normalmente realizado por bactérias lácticas selecionadas. Esse tipo de coagulação é usado apenas na fabricação de alguns tipos de queijos, como Quarg, requeijão e Cottage. Em função da coagulação do leite ocorrer na faixa de pH ácido, o soro obtido por coagulação ácida é denominado de soro ácido (AQUARONE,2001). A coalhada ácida consiste essencialmente na diminuição do pH por acúmulo de ácido láctico, o que determina a solubilização dos sais de cálcio das micelas de caseína, produzindo migração progressiva do cálcio e dos fosfatos para a fase aquosa, com paulatina desmineralização das caseínas, que é total a pH próximo de 4,6, ponto isoelétrico das caseínas. Dado o papel tão importante do cálcio e dos fosfatos na estrutura micélica, o deslocamento desses minerais é acompanhado de desestabilização das micelas, favorecida ainda pela neutralização da sua carga superficial. Ao mesmo tempo, há uma desidratação muito profunda das caseínas. Tudo isso determina sua insolubilização. A temperatura é uma dos fatores que mais influi na coagulação ácida do leite. A baixas temperaturas (entre 0 e 5ºC), pode-se acidificar o leite até o pH de 4,6, sem que se produza a formação do coágulo; só será observado aumento de viscosidade. Contudo, as caseínas precipitam a pH tanto maior quanto mais 13 elevada for a temperatura. Por exemplo, a 20ºC obtém-se a precipitação das caseínas a pH em torno de 4,6, enquanto a 40ºC a precipitação se produz a pH próximo a 5,2. O coágulo obtido é o resultado da formação de um resíduo protéico insolúvel que engloba em sua rede tridimensional a gordura e a totalidade da fase aquosa. A coalhada láctica é porosa, frágil, pouco contráctil e, enfim, difícil de dessorar. É ela que predomina na elaboração de queijos moles (ORDOÑEZPEREDA, 2005). Bactérias lácticas inerentes à matéria-prima, leite, e ou adicionadas intencionalmente, fermentam a lactose produzindo ácido láctico. Esse ácido láctico acaba por promover o abaixamento do pH. O abaixamento do pH sempre vem acompanhado da desmineralização das micelas de caseína (VEISSEYRE, 1988) Pode-se usar, tanto fermentos mesofílicos quanto termofílicos. No Brasil o uso de cultivos termofílicos é cada vez mais corrente, mas ainda se usa com frequência o fermento mesofílico. No Brasil ainda é freqüente o uso do sorofermento, na produção de alguns tipos de queijos, principalmente, quando se usa leite cru. Quando se trabalha com cultivos mesofílicos se usa sempre uma combinação de lactococcus lactis ssp lactis e lactococcus lactis ssp cremoris, enquanto que os cultivos termofílicos pode-se usar uma combinação de S. thermophilus e L. bulgaricus, ou de S. thermophilus e L. helveticus ou apenas S. Thermophilus puro (MÚCIO, 1997). A 20ºC e com o pH a 5,2 observa-se desestabilização das micelas suficiente para que se aglomerem e formem gel. No entanto para a desmineralização total é necessário que o pH final do produto atinja 4,6 que é o ponto isoelétrico da caseína. Desta forma é possível perceber a precipitação dos flóculos de caseína denominada de ácida em meio ao soro lácteo que contém o cálcio micelar dissolvido (VEISSEYRE, 1988). A temperatura e o tipo de acidificação são os dois pontos principais que regulam a formação do gel láctico (VEISSEYRE, 1988). 4.5.1- Influência da temperatura A dispersabilidade das micelas varia conforma a variação de temperatura. Sabe-se que a temperatura inferior a 5ºC não há floculação das micelas no ponto isoelétrico 4,6 do leite. Neste caso nota-se um espessamento da matéria-prima. A partir do momento em que há aumento de temperatura até 20ºC aí sim observase a desestabilização das micelas de caseína (VEISSEYRE, 1988). Com base na ação diferenciada de diferentes temperaturas pode-se utilizá-la para a produção de coalhada láctea industrial. A baixa temperatura por meio de adição de ácido mineral ou orgânico promove-se a desmineralização das micelas e a neutralização das suas cargas elétricas. Com o aumento imediato de temperatura promove-se a coagulação ou floculação pela diminuição do seu grau de hidratação (VEISSYRE, 1988). 14 4.5.2- Tipo de acidificação Com a adição de ácido (ácido lático, cítrico, acético, vinagre, etc) ao leite para que atinja o ponto isoelétrico 4,6 é necessário que se processe uma agitação durante a adição de modo a evitar a má uniformidade da floculação. A produção de ácido por via biológica requer que o leite seja mantido em repouso. Desta forma tem-se gel liso e homogêneo com o volume igual ao ocupado pelo leite (VEISSEYRE, 1988). Normalmente o que é mais utilizado industrialmente para a acidificação do leite (pH = 4,6, ponto isoelétrico da caseína) é a cultura lática (cultura pura), dentro de um período de mais ou menos 20 a 25 minutos as bactérias desta cultura já transformaram lactose em ácido lático o suficiente para o abaixamento do pH do leite instabilizando a caseína e aí então ocorre a coagulação (NICOLAU, 2008). Tem também a opção de utilizar o soro-fermento, nesse caso tem-se que tomar muito cuidado de utilizar sempre o soro vindo da produção de queijos com leite pasteurizado, para não correr o risco de estar usando soro cru, com possibilidade da presença de microrganismos patogênicos ou alteradores ou mesmo suas enzimas/toxinas (NICOLAU, 2008). 4.5.3- Diferenças entre os coágulos O gel lático é firme, filável, poroso e pouco contrátil. Sua desidratação é difícil pela importante retenção de água resultante da elevada hidratação das pequenas partículas, muito dispersas, de caseína desmineralizada. Diante disto a filagem se opõe ao trabalho mecânico intenso (VEISSEYRE, 1998). O coágulo enzimático é flexível, elástico, compacto, impermeável e contrátil. Coma última propriedade permite-se fazer a dessoragem. O caráter compacto faz com que tolere a intervenção de ações mecânicas potentes que facilitam a contração do coágulo e a saída do soro. A firmeza (resistência a deformação) e tensão (resistência ao corte do gel), que definem sua compacidade tem grande importância para o trabalho e a evolução posterior do coágulo (VEISSEYRE, 1998). 4.5.4- Coagulação mista A fabricação de alguns queijos ocorrem pela formação de uma coalhada mista, obtida pela ação acidificante e enzimática. O pH é crítico nas características do comportamento deste tipo de gel; a pH abaixo de 5,15, as características são fundamentais para um gel ácido e para pH acima de 5,15, a coalhada tem características enzimáticas. As características do gel ácido se modificam na presença do coalho, cuja atividade proteolítica (a temperatura 15 superiores a 15ºC) faz com que a rigidez da coalhada final seja menor. As coalhadas mistas ácido/coalho se caracterizam por uma microsinerese muito intensa que tem lugar a valores de pH superiores a 5,15 (VARNAM & SUTHERLAND, 1995). 16 5.0- Fluxograma de processamento de queijos: 5.1- Queijo prato: etapas do processamento: - Pasteurização; - Leite no tanque; - Pré-aquecimento; - Colocação de ingredientes; - Coagulação; - Corte e mexeduras; - Dessora; - Enformagem (queijos de massa prensada); - Prensagem; - Salga; - Embalagem; - Câmara fria - Maturação; - Expedição. 5.1.1- Pasteurização do leite: Deve-se sempre usar leite pasteurizado, visto que é praticamente impossível obter um leite isento de microrganismos patogênicos ou alteradores. A pasteurização é o tratamento térmico do leite com o objetivo de eliminar os microrganismos patogênicos e diminuir os alteradores ou saprófitas até uma carga aceitável (segura). Esta pasteurização trabalha sempre levando em conta o binômio tempo/temperatura, ou seja, temperatura entre 72,8oC e 75oC, e o tempo variando entre 15 e 20 segundos, seguido de resfriamento a 5oC. 17 5.1.2- leite no tanque de fabricação: O leite é então colocado no tanque de fabricação e aquecido a uma temperatura entre 32oC e 36oC, para receber os ingredientes. 5.1.3- Colocação dos ingredientes: 5.1.3.1- Cultura lática: Esta tem a função de abaixar o pH do leite até 4,6, (ponto isoelétrico) instabilizando assim a caseína, deixando a ligação entre os aminoácidos 105 e 106 menos rígida. 5.1.3.2- Cloreto de cálcio: Este é adicionado ao leite porque com o aquecimento do leite na pasteurização ocorre perda de cálcio e este é muito importante no processo de coagulação fazendo as pontes de ligações na formação do coágulo, sem o qual muito da caseína não iria forma coágulo se perdendo no soro provocando queda no rendimento da produção. 5.1.3.3- Coalho: Este tem o objetivo de promover uma clivagem (quebra) na ligação entre os aminoácidos 105 – 106, acelerando assim o processo de coagulação. 5.1.3.4- Corante (urucum): Esse tem único e exclusivo objetivo de dar uma coloração especial ao queijo, diferenciando assim ele de outros queijos, não podendo alterar o sabor e nem o aroma do produto. 5.1.4- Coagulação: Após a colocação dos ingredientes, o leite deve ficar em repouso para que ocorra a coagulação, esta leva em média de 35 a 45 minutos. 5.1.5- Teste do ponto da massa: Este é realizado principalmente por queijeiros com pouca experiência, visto que, se a massa for cortada antes do momento certo, parte da caseína ainda não formou coágulos se perdendo no soro diminuindo o rendimento. Esse teste é 18 realizado usando um utensílio (faca ou espátula, deve-se evitar o uso das mãos) higienizado, introduz este utensílio na massa fazendo mais ou menos um ângulo de 45o e levantado-o, se a massa estiver no ponto de corte ela abrirá em poucas fendas, se ainda não estiver no ponto essa vai se esfacelar. 5.1.6- Corte da massa: Após o teste anterior, a massa é então cortada usando liras com facas de cortes na vertical e horizontal, para que toda a massa fique cortada em blocos, o movimento das liras tem que ser bem lento, pois pode ocorrer a quebra da massa em pedaços muito pequenos e esses passarem pela malha da chapa perfurada acompanhando o soro, com queda no rendimento do queijo. Essa etapa dá início ao processo de separação do soro (dessora). 5.1.7- Primeira mexedura: Essa é uma continuação do corte da massa apenas aumentando um pouco a velocidade das liras dando continuidade da expulsão do soro do interior da massa, é uma etapa que tem a duração entre 10 e 15 minutos. 5.1.8- Segunda mexedura e aquecimento: Etapa na qual se define o teor de umidade do queijo, aumentando mais a velocidade das liras e faz-se um aquecimento lento e direto da massa, adicionando água quente (+ 75oC) à massa, o aquecimento (entre 40oC a 47oC) auxilia na expulsão do soro e o fato de ser aquecimento direto essa água promove uma lavagem da massa retirando parte do ácido lático formado durante a acidificação da leite para a coagulação, dando assim um queijo mais suave, o que é uma característica importante neste produto. O ideal é que seja um aquecimento entre 43oC e 45oC, produzindo um queijo com um teor de umidade em torno de 43%, o que o torna bom para ser cortado, principal forma de consumo deste produto. 5.1.9- Dessora: Todo o conteúdo do tanque de fabricação é então passado para o tanque de dessora onde ocorre uma pré-prensagem e o soro passa através de uma chapa perfurada, sendo sugado por bambas centrífugas, ficando somente um grande bloco de massa, a qual será então cortada usando cortadores pneumáticos e colocados nas formas. 19 5.1.10- Enformagem: Nessa etapa é colocado em cada forma um dessorador (é um utensílio com o mesmo formato da forma, tipo peneira de nylon o qual dá passagem ao soro más, evita perda de massa durante a prensagem do queijo) a massa cortada será colocada nas formas, essas formas possuem pequenos furos nas laterais e fundo, permitindo a eliminação de parte do soro ainda misturada à massa. 5.1.11- Prensagem: Essa é também uma etapa de grande importância. Os queijos então nas formas são colocados em prensas pneumáticas as quais prensam uma grande quantidade de queijos ao mesmo tempo. A prensagem tem por objetivos retiram o soro remanescente e bolhas de ar misturados à massa, as quais formaram olhaduras o que é considerado defeitos neste tipo de queijo. 5.1.12- Salga: Terminado a prensagem, os queijos são então retirados das formas e levados pra salga, a qual é realizada em salmoura com concentração de sal entre 18 e 23%, e os queijos permanecem nessa por períodos variados, de acordo com o seu tamanho, seu teor e a preferência do mercado. Em média um queijo prato de quatro (04) kilogramas e teor de umidade de 43% fica na salga por 24 horas. 5.1.13- Secagem: Ao sair da salga o queijo leva com ele certa quantidade de água da salmoura, embora esta não seja absolvida (incorporada) pela massa do queijo, ele deve ficar escorrendo (secando) por um período de duas horas ou mais só após ele vai para embalagem. 5.1.14- Embalagem: Após a secagem o queijo é manualmente colocado na embalagem, aí ele vai para máquina sistema selovac a qual retira o ar e fecha hermeticamente a embalagem, aí então o queijo é mergulhado em água quente (+ 90oC) por seis (06) segundos, como a embalagem encolhe com a alta temperatura (termoencolhível), ficando esta bem ajustada ao queijo o que comercialmente é importante. 20 5.1.15- Maturação: Após a embalagem o queijo é colocado na câmara fria (temperatura + 12oC e umidade relativa do ar de 85%) onde permanece por um período entre 20 e 60 dias. A maturação é uma etapa fundamentar para a qualidade final deste produto, visto que, nesse período ocorre alterações na proteína e na gordura do queijo, provocada pelas bactérias da cultura lática e sua enzimas, dando ao queijo, suas boas características de sabor e aroma. 5.1.16- Expedição: Terminado o período de maturação o queijo está pronto para ir pro mercado consumidor. 21 5.2- Queijo mussarela: etapas do processamento - Pasteurização; - Leite no tanque; - Pré-aquecimento; - Colocação de ingredientes; - Coagulação; - Corte e mexeduras; - Dessora; - Fermentação (acidificação); - Filagem; - Enformagem; - Salga; - Embalagem; - Câmara fria - Expedição. 5.2.1- Pasteurização do leite: Deve-se sempre usar leite pasteurizado, visto que é praticamente impossível obter um leite isento de microrganismos patogênicos ou alteradores. A pasteurização é o tratamento térmico do leite com o objetivo de eliminar os microrganismos patogênicos e diminuir os alteradores ou saprófitas até uma carga aceitável (segura). Esta pasteurização é realizada sempre levando em conta o binômio tempo/temperatura, ou seja, temperatura entre 72,8oC e 75oC, e o tempo variando entre 15 e 20 segundos, seguido de resfriamento a 5oC. Muitas das pequenas e as vezes médias indústrias, produz queijo mussarela usando leite cru, dizendo que por ser um queijo de massa filada não é necessário a pasteurização do leite, porque a filagem é um tratamento térmico da 22 massa, essa substitui a pasteurização, o que não é verdade. Embora a filagem seja um tratamento térmico da massa, essa não deve ser considerada como substituta da pasteurização, por dois motivos, primeiro, é que a massa fica fermentando à temperatura ambiente entre 16 e 20 horas, o que é tempo suficiente para os microrganismos existente no leite cru, se proliferem e produzir toxinas, o que a filagem não destrói, segundo, na filagem se você verificar a temperatura no interior da massa, vai observar que ele normalmente não ultrapassa 60oC, e como a filagem é uma operação rápida de três a cinco minutos com essa temperatura não pode considerar como sendo uma pasteurização da massa. 5.2.2- leite no tanque de fabricação: O leite é então colocado no tanque de fabricação e aquecido a uma temperatura entre 32oC e 36oC, para receber os ingredientes. 5.2.3- Colocação dos ingredientes: 5.2.3.1- Cultura lática: Esta tem a função de abaixar o pH do leite até 4,6, (ponto isoelétrico) instabilizando assim a caseína, deixando a ligação entre os aminoácidos 105 e 106 menos rígida. 5.2.3.2- Cloreto de cálcio: Este é adicionado ao leite porque com o aquecimento do leite na pasteurização ocorre perda de cálcio e este é muito importante no processo de coagulação fazendo as pontes de ligações na formação do coágulo, sem o qual muito da caseína não iria forma coágulo se perdendo no soro provocando queda no rendimento da produção. 5.2.3.3- Coalho: Este tem o objetivo de promover uma clivagem (quebra) na ligação entre os aminoácidos 105 – 106, acelerando assim o processo de coagulação. 5.2.4- Coagulação: Após a colocação dos ingredientes, o leite deve ficar em repouso para que ocorra a coagulação, esta leva em média de 35 a 45 minutos. 23 5.2.5- Teste do ponto da massa: Este é realizado principalmente por queijeiros com pouca experiência, visto que, se a massa for cortada antes do momento certo, parte da caseína ainda não formou coágulos se perdendo no soro diminuindo o rendimento. Esse teste é realizado usando um utensílio (faca ou espátula, deve-se evitar o uso das mãos) higienizado, introduz este utensílio na massa fazendo mais ou menos um ângulo de 45o e levantado-o, se a massa estiver no ponto de corte ela abrirá em poucas fendas, se ainda não estiver no ponto essa vai se esfacelar. 5.2.6- Corte da massa: Após o teste anterior, a massa é então cortada usando liras com facas de cortes na vertical e horizontal, para que toda a massa fique cortada em blocos, o movimento das liras tem que ser bem lento, pois pode ocorrer a quebra da massa em pedaços muito pequenos e esses passarem pela malha da chapa perfurada acompanhando o soro, com queda no rendimento do queijo. Essa etapa dá início ao processo de separação do soro (dessora). 5.2.7- Primeira mexedura: Essa é uma continuação do corte da massa apenas aumentando um pouco a velocidade das liras dando continuidade da expulsão do soro do interior da massa, é uma etapa que tem a duração entre 10 e 15 minutos. 5.2.8- Segunda mexedura e aquecimento: Etapa na qual se define o teor de umidade final do queijo, aumentando mais a velocidade das liras e faz-se um aquecimento lento da massa, injetando vapor na camisa do tanque, fazendo então o aquecimento da massa (entre 40oC a 47oC) o que auxilia na expulsão do soro. O ideal é que seja um aquecimento entre 43oC e 45oC, produzindo um queijo com um teor de umidade em torno de 43 a 44%, o que torna esse queijo ideal para ser fatiado, uma das principais característica deste produto. 5.2.9- Dessora: Todo o conteúdo do tanque de fabricação é então passado para o tanque de dessora onde ocorre uma pré-prensagem e o soro passa através de uma chapa perfurada, sendo sugado por bambas centrífugas, ficando somente um grande bloco de massa, a qual será então cortada manualmente. 24 5.2.10- Fermentação da massa (acidificação): Diferentemente dos queijos de massa prensada, que após a dessora a massa é cortada e colocada na forma, os queijos de massa filada passam por duas etapas (fermentação e filagem) antes da enformagem. A filagem é a etapa que dá aos queijos as características de elasticidade e derretimento, tão importantes nestes tipos de queijos. Para que se consiga filar a massa esta necessita de passar por uma certa desmineralização (perdendo parte do cálcio), visto que o cálcio logo após a dessora da massa encontra-se como paracaseinato tricálcico, que é excessivamente mineralizado, mais duro, e ao ser aquecido não estica com facilidade, não sendo então possível a filagem. 5.2.10.1- Processo de desmineralização da massa (coalhada): A lactose é fermentada pelas bactérias da cultura lática adicionada ao leite para coagulação, até a formação de ácido lático, que reage gradualmente com o fosfoparacaseinato de cálcio (massa ou coalhada) removendo cálcio (fosfato de cálcio) através da formação de lactato de cálcio e tornando a massa cada vez mais desmineralizada. Este é o processo que ocorre enquanto a massa está sendo fermentada antes da filagem, transformando o cálcio que se encontrava na forma tri para paracaseinato bicálcico, a massa está moderadamente mineralizada, que apresenta boa elasticidade e se estica muito bem quando aquecida. Simultaneamente, ocorre um abaixamento progressivo do pH até que a quantidade de cálcio, ligando as micelas de paracaseína ( que se dissociam progressivamente), atinja um teor tal que permita a massa aquecida (à 55 – 58oC) ser filada. Em condições normais, a filagem se dará numa faixa de pH entre 4,8 e 5,5 (ideal 5,1 a 5,2) pois será dependente dos teores iniciais de cálcio e de caseína do leite. Assim ao fazer o tratamento térmico com água quente a massa irá ter a característica de elasticidade e derretimento. Quando a massa estiver bem mais ácida, em pH geralmente (mas não necessariamente) inferior a 4,8, sua desmineralização terá sido excessiva e se apresenta como paracaseinato monocálcico, com baixo teor de cálcio, pouca elasticidade e arrebentando-se facilmente na tentativa de filagem. È preciso enfatizar que ocorrem muitas variações nesta faixa de pH, sobretudo no limite inferior, pois dependendo do teor de cálcio do leite e/ou residual da massa os problemas de filagem podem se apresentar, por exemplo, até mesmo na região de pH 5,1 (MÚCIO, 1997). 5.2.11- Filagem: A filagem ocorre quando a massa tiver perdido a maior parte do cálcio que interliga a matriz protéica desde a coagulação. À medida que ocorre a acidificação, perde-se mais cálcio (fosfato de cálcio coloidal) e aumenta a dissociação das micelas de caseína. 25 A operação de filagem é realizada, misturando a massa à água quente (+ 75oC) com agitação (batendo-a constantemente) até ela adquirir a forma elástica (liga) derretendo homogeneamente. A filagem, além das características de elasticidade e derretimento que ela dá aos queijos, ela também desempenha os papéis da prensagem, ou seja, retida o soro e as bolhas de ar remanescente do interior da massa, evitando assim que o queijo venha a se acidificar e que apresente olhaduras. 5.2.12- Enformagem: Nessa etapa a massa filada (quente e derretida) é colocada nas formas, permanecendo nestas por um curto período, e antes que o queijo se solidifique, este é virado, pois, o lado superior do queijo fica irregular, e ao fazer esta viragem, este vai ter contato com o fundo da forma, ficando o queijo com as seis faces bem regulares (lisa), o que, comercialmente é interessante. 5.2.13- Salga: Os queijos são então retirados das formas e levados pra salga, a qual é realizada em salmoura (salga úmida), com concentração de sal entre 18 e 23%, e os queijos permanecem nessa por períodos variados, de acordo com o seu tamanho, seu teor e a preferência do mercado. Em média um queijo mussarela de quatro (04) kilos e teor de umidade de 43% fica na salga por 24 horas. 5.2.14- Secagem: Ao sair da salga o queijo leva com ele certa quantidade de água da salmoura, embora esta não seja absolvida (incorporada) pela massa do queijo, ele deve ficar escorrendo (secando) por um período de duas horas ou mais só após ele vai para embalagem. 5.2.15- Embalagem: Após a secagem o queijo é manualmente colocado na embalagem, aí ele vai para a máquina do sistema selovac a qual retira o ar e fecha hermeticamente a embalagem, aí então o queijo é mergulhado em água quente (+ 90oC) por seis (06) segundos, como a embalagem encolhe com a alta temperatura (termoencolhível), ficando esta bem ajustada ao queijo o que comercialmente é importante. 26 5.2.16- Maturação: Após a embalagem o queijo é colocado na câmara fria (temperatura + 12oC e umidade relativa do ar de 85%) onde permanece por um período de cinco dias. O queijo mussarela não é um queijo maturado (consumido na forma frescal), más é necessário que ele permaneça na câmara fria por este período de cinco dias para que ocorra a conversão da galactose em glucose para ser fermentada para ácido lático por enzimas microbianas. A presença de resíduos de galactose e/ou lactose na mussarela pode provocar a chamada reação de Maillard no momento em que a pizza é assada em fornos de altas temperaturas, levando ao problema de formação de manchas amarronzadas, ou “browning” (escurecimento), no queijo derretido na pizza (MÚCIO, 1997). 5.2.17- Expedição: Terminado este período de cinco dias o queijo está pronto para ir para o mercado consumidor. 27 6.0. Referências bibliográficas: AMORIM, H. E. Coagulação ácida e enzimática. Apostila. Goiânia, UFG, p.9. 2006. ANUALPEC, 2006. Anuário da Pecuária Brasileira – FNP Consultoria & Comércio. NEHMI, J. D.; NEHMI FILHO, V.; FERRAZ, J. V. Coord.). São Paulo: Argros, 2006, 370p. AQUARONE, E.; BORZANI, W.; SCHMIDELL, W.; LIMA, U. A. Biotecnologia industrial: biotecnologia na produção de alimentos. São Paulo: Edgard Bllucger, 2001. v. 4. 523p. ASSOCIAÇÃO BRASILEIRA DAS INDÚSTRIAS DE QUEIJO (ABIQ). Queijos no Brasil. Disponível em: HTTP://www.abiq.com.br. Acesso em: 04 dez. 2006. bourroul, g. o. Potencial da cadeia láctea brasileira. Leite e Derivados, São Paulo, n. 95, p. 36 – 66, 2006. BRASIL. Instrução Normativa n. 51 de 18 de setembro de 2002. Dispõe sobre regulamentos técnicos aplicados ao leite cru e pasteurizado. Diário Oficial da União, Brasília, 20 set. 2002. Seção 1, n. 183, 46p. DURR, J. W. Estratégias para a melhoria da qualidade do leite. In: Tecnologia e gestão em atividade leiteira. Juiz de Fora, p. 89 – 97, 2005. EMPRESA BRASILEIRA DE PESQUISA AGROPECUÁRIA (EMBRAPA GADO DE LEITE). Estatística do leite. Disponível em:HTTP://www.cnpgl.embrapa.br. Acesso em: 06 jan. 2008. GIGANTE, M. L. Importância da qualidade do leite no processamento de produtos lácteos. In: CONGRESSO BRASILEIRO DA QUALIDADE DO LEITE, 1, 2004, Passo Fundo. Anais eletrônicos... [CD-ROM], Passo Fundo: UPF, 2004. MÚCIO MANSUR FURTADO. Manual prático da mussarela (pizza cheese). Ed. GRAF, Campinas – SP. P.70. MUNHOZ, C. L. Coagulação enzimática e ácida. Apostila. Goiânia-GO, UFG, p.8. 2006. NEELAKANTAN, S.; MOHANTY, A. K.; KAUSSIHIK, J. K. Production and use of microbial enzymes for dairy processing. Current Science, v. 77, n. 1, p. 143 – 148. 1999. NICOLAU, E. S. Produção de queijos no Brasil. Apostila. Goiânia-GO, UFG. P.30. 2008. OLIVEIRA, F. I. R. Tipos de coagulação. Apostila. Goiânia, UFG, p.6. 2006. 28 ORDONEZ-PEREDA, J. A. Tecnologia de alimentos: alimentos de origem animal. São Paulo: Artmed, 2005. v. 2. 280p. PINTO, C. L. O.; MARTINS, M. L.; VANETTI, M. C. D. Qualidade microbiológica de leite cru refrigerado e isolamento de bactérias psicrotróficas proteolíticas. Ciência e Tecnologia de Alimentos, v. 26, n. 3, p 1 – 11, 2006. PRATA, L. F. Fundamentos de ciência do leite. Jaboticabal: FUNEP, UNESP, p. 287,2001. RANI & VERMA, N. S. Changes in organoleptic quality during ripening of cheese made from cows and soya Milk blends, using microbial rennet. Food chemistry, v. 54, n. 4, p. 369 – 375. 1995. RODRIGUES, L. C. LEITE: a nova estrela do agronegócio. Revista Raça. Edição No 39. Goiânia-GO, set./out. 2008. p.18 – 22. SECRETARIA DO PLANEJAMENTO E DESENVOLVIMENTO (SEPLAN). Superintendência de estatística, pesquisa e informação. Goiás em dados – 2004: Produção de leite. Disponível em: http://portalsepin.seplan.go.gov.br. Acesso em: 08 de jan. 2008. Soro de leite Van DENDER, A.G.F.; SCHNEIDER, I.S. Fabricação de “Queijo Branco” visando ao melhor aproveitamento do leite ácido. 2007. Artigo em Hypertexto. Disponível em: http://www.infobibos.com/Artigos/2007_2/QueijoBranco/index.htm>. Acesso em: 29/8/2008 VARNAM, A. H.; SUTHERLAND, J. P.. Leche y produtos lácteos. Zaragoza: Acribia, 1995. p.339 – 342. VEISSEYRE, R. Lactologia técnica. 1a Ed. Zaragoza: Acribia, 1998. cap. 12, p.374. 29 7.0. Anexo: 30 Sensíveis ao íon Cálcio (Ca) α (alfa) FRAÇÕES β (beta) (Kappa) α (alfa) β (beta) (Kappa) 31 Enzima proteolítica presente no coalho (ex: quimiosina) α (alfa) β (beta) (Kappa) 32 (Kappa) α (alfa) β (beta) Gordura Umidade Retidas dentro do coágulo 33

Baixar