Administração O sistema Just-In-Time Introdução ao JIT • O Just-In-Time surgiu no Japão na década de 70 na Toyota Motor Company (Taiichi Ohno). • O JIT visa o combate ao desperdício pela eliminação de atividades que consomem recursos mas não agregam valor ao produto. • Tipos de desperdícios: estoques, transporte interno, paradas intermediárias (decorrentes de esperas no processo), refugos e retrabalhos, etc. Introdução ao JIT • Diferentemente da abordagem tradicional em que itens são produzidos somente quando são necessários (Justi-In-Case), no JIT os componentes são produzidos “no tempo certo” (Just-In-Time) para atender a produção. • É muito mais que uma técnica de administração de produção, é uma filosofia que utiliza a capacidade plena dos colaboradores com delegação de autoridade inclusive para a parada de processos. • Envolve aspectos de administração de materiais, gestão de qualidade, arranjo físico, projeto de produto, organização de trabalho e gestão de recursos humanos. Tradicional x Just in Time JIT E UTILIZAÇÃO DA CAPACIDADE Abordagem tradicional Abordagem JIT Foco na alta utilização de capacidade Foco na produção apenas quando necessário Mais paradas devido a problemas Mais produção em cada estágio Alto estoque representa menores chances de expor e resolver problemas Produção extra forma estoque devido a contínuas paradas nos estágios Menos paradas Menor utilização da capacidade Baixo estoque facilita a exposição e a solução de problemas Sem excesso de produção para formação de estoque Objetivos Por meio do JIT deseja-se chegar a um sistema balanceado, mantendo um fluxo suave e veloz de materiais através do sistema de manufatura. Os objetivos operacionais fundamentais são a qualidade e a flexibilidade, alcançados por meio da melhoria contínua e redução do desperdício. • Eliminar paralizações (geradas por quebras de equipamentos, atrasos no fornecimento, mudanças na programação, problemas de qualidade) • Tornar o sistema flexível (ser capaz de operar com um mix diário de produtos de forma a lidar com um certo grau de incerteza mantendo um fluxo suave de materiais). Objetivos • Diminuir os tempos de setup e os lead times (estes tempos prolongam o processo sem adicionar qualquer valor ao produto final além de reduzir a flexibilidade do sistema) • Minimizar o estoque (estoques são recursos ociosos no JIT, ocupam espaço, elevam o custo do sistema e escondem os problemas da produção). • Eliminar o desperdício (ex. de desperdício: produção excessiva, tempos de espera, transporte desnecessário, estoque, processamento desnecessário, método de trabalho ineficiente, produtos defeituosos) Projeto de produto • Peças padronizadas: resulta em um menor número de componentes, processamentos mais padronizados com conseqüente redução nos tempos e custos. • Projetos modulares: simplificam o processamento, a compra, o manuseio dos materiais, o treinamento, e as estruturas dos produtos. • Qualidade: a qualidade deve ser assegurada ao produto final nas diversas etapas. (no JIT uma paralisação local pode causar uma paralisação no processo inteiro, devido aos níveis reduzidos dos estoques). Projeto de produto Projeto de produto Projeto de processo •Redução nos tempos de setup: lotes pequenos requerem setups frequentes e estes devem ser rápidos para não serem dispendiosos. Cada trabalhador é treinado para fazer seu próprio setup e os procedimentos para tal devem ser simples e padronizados. • Utilização de pequenos lotes: o tamanho ideal para o processamento é de um lote de apenas uma unidade (one-pieceflow). Isso reduz o nível de estoques em processo, os custos de armazenagem, inspeção e retrabalho. Os problemas tornam-se mais visíveis, a flexibilidade é aumentada, o balanceamento das operações é facilitado. Projeto de processo Projeto de processo Projeto de processo • Utilização de células de manufatura: cada célula contém as máquinas e as ferramentas necessárias para processar famílias de peças, ou seja, peças com características semelhantes de processamento. Com a célula os tempos de troca de ferramentas são reduzidos, o treinamento é facilitado e o grau de utilização de máquina elevado. • Melhoria da qualidade: Visa a identificação e a eliminação das causas dos problemas para que não ocorram novamente. Defeitos são detectados automaticamente (autonomação) quando ocorrrem durante a produção e esta é interrompida para se corrigir as causas dos defeitos. Problemas na produção são vistos como oportunidade para a melhoria de todo o sistema. • Flexibilidade na produção: a ocorrência de vários gargalos produtivos reflete inflexibilidade na manufatura. Como no JIT o nível de estoques em processo é baixo, há programas de manutenção preventiva para minimizar a incidência de quebras. Os trabalhadores são com freqüência, os responsáveis pela manutenção de seu próprio equipamento. Projeto de processo Projeto de processo • Utilização de baixos níveis de estoques: no JIT os estoques reduzidos gradualmente a fim de que os problemas apareçam, uma vez identificados e resolvidos, o sistema remove mais estoques e assim sucessivamente. Elementos Organizacionais no JIT • Força de trabalho vista como um ativo: o ponto central para o funcionamento da filosofia JIT são os colaboradores, que são motivados e bem treinados. A estes é dada mais autoridade (empowerment) que nos sistemas tradicionais, com a expectativa de que realizem mais. • Treinamento multifuncional: quando há ocorrência de gargalos no processo, os trabalhadores são capazes de ajudar uns aos outros e substituir os ausentes. • Melhoria contínua: Há uma maior responsabilidade dos trabalhadores pela qualidade do que nos sistemas tradicionais. Treinamento em controle estatístico de processos, melhoria da qualidade e resolução de problemas. A resolução de problemas, direcionada aos objetivos do sistema torna-se um modo de vida, uma cultura que integra o pensamento da alta administração ao modo de pensar dos trabalhadores. Elementos Organizacionais no JIT • Contabilidade de Custos: a alocação de despesas indiretas (overhead) é feita através do custeio por atividade (Custeio ABC), ou seja, as despesas são alocadas por tarefa com base na participação percentual de cada atividade na tarefa considerada (ex. de atividades: setup de máquina, movimentação de materiais, etc.). •Liderança/gerência de projetos: O JIT incentiva a comunicação bilateral e existe a expectativa de que os gerentes sejam líderes e facilitadores e não simplesmente chefes. Os gerentes de projeto têm plena autoridade sobre todas as fases de um projeto do início ao fim sem necessitar da cooperação de outros gerentes para os objetivos estabelecidos. Planejamento e controle da produção • Carregamento nivelado de capacidade: ênfase em uma programação diária estável para o mix de produtos estabelecido com base em volume de produção horária, mantendo-se uma carga nivelada compatível com a capacidade do sistema. Planejamento e controle da produção • Sistemas de produção “puxada”: • No JIT cada estação de trabalho “puxa” o output da estação precedente à medida que é necessário. O controle da movimentação do trabalho compete à operação subseqüente. • A comunicação de trabalho se faz de frente para trás no sistema e cada estação comunica sua necessidade de mais trabalho à operação precedente, assegurando que a oferta se iguale à demanda. Evita-se o acúmulo de estoques excessivos entre as operações. Planejamento e controle da produção • Produção “puxada” (JIT) e “empurrada” (MRP) Planejamento e controle da produção • Sistemas de controles visusais (cont.): • Na produção “puxada” o fluxo de trabalho é ditado pela “demanda do passo seguinte”. No JIT essa demanda é comunicada por meio de cartões (kanban), que agem como disparadores da produção. • Quando um trabalhador necessita de materiais (trabalho) da estação precedente ele utiliza um cartão kanban. Nenhuma peça ou lote podem ser movimentados ou trabalhados sem um cartão desses. Planejamento e controle da produção • Sistemas de controles visusais (cont.): • O número de cartões (kanban) é calculado da seguinte forma: • N – nº total de containers (1 cartão por container); • D – taxa de produção utilizada para o centro de produção usuário; • T – tempo médio de esperas para reposição de peças, mais o tempo médio para se produzir um volume equivalente a um container de peças. • X – Coeficiente de segurança (grau de ineficiência do sistema). • C – Capacidade de um container padrão. Obs: D e T devem possuir dimensões coerentes. Planejamento e controle da produção Ex.: Em um centro de produção, a taxa de utilização é de 300 peças por dia, e um container-padrão tem capacidade para 25 peças. O circuito completo de um container dura em média 0,12 dia, desde o momento em que um cartão kanban é recebido, até que o container seja devolvido vazio. Calcule o número de cartões kanban (ou containers) necessários se X = 0,20. Planejamento e controle da produção Relacionamentos de parceria com fornecedores: no JIT existe a expectativa de que o fornecimento seja realizado em pequenos lotes, com elevada freqüência de entregas e alta qualidade nos produtos. A tarefa de assegurar a qualidade é de responsabilidade dos fornecedores (para o JIT, a tarefa de inspeção não agrega valor ao produto). O comprador negocia com poucos fornecedores qualificados (certificados) e os auxilia a alcançar os níveis de qualidade desejados pela empresas. Planejamento e controle da produção • Redução no número de transações: no JIT mapeia-se o sistema com o objetivo de reduzir ao máximo o número de transações que não adicionam valor ao produto final (mapeamento do fluxo de valor): • Transações logísticas: custos associados a fretes, pessoal no recebimento de estoque, entrada e processamento de dados. • Transações de balanceamento: custos associados previsões de demanda, PCP, compra, programação processamento de pedidos. a e • Transações de qualidade: custos associados a avaliações, prevenções, falhas internas e externas (refugo, retrabalho, devoluções, etc.). • Transações de mudança: custos de mudanças engenharia, especificações, programação, etc. de Planejamento e controle da produção • Puxando o fluxo de materiais com kanbans Planejamento e controle da produção Sistema Puxado com Supermercado • Os containers com produtos podem constituir um “supermercado”, como esquematizado abaixo, para facilitar a movimentação (em geral próximo do processo fornecedor) Selecionando o processo puxador • Os kanbans são calculados onde é necessário produzir em lotes, ou seja, é necessário coordenar fornecimento e demanda (lead times bem distintos entre as operações). • Dessa forma, na programação é importante identificar o processo puxador. • Nas etapas onde é possível coordenar fornecimento e demanda entre estas, criamos um fluxo contínuo (“one peace flow”). Selecionando o processo puxador Sincronizando os ritmos de fornecimento e demanda • Para sincronizar o ritmo de fornecimento e demanda, no processo puxador utilizamos o takt time. • O takt time é um valor de referência que dá uma noção do ritmo em que cada processo deveria estar produzindo e fornece uma diretriz sobre os andamentos dos processos. tempode trabalhodisponívelpor turno Demandado clientepor turno 27600s Ex.: 60 s/peça 460 peças T aktT ime KANBAN Tipos de KANBAN KABAN Eletrônico • Sinalização imediata; • Evitar perdas de cartões; • Integração com sistemas ERP. 33 KANBAN Tipos de KANBAN KANBAN de produção • Sinalização com cartões ou caixas; • Circulação junto com as peças; • Produção Consumo do cliente. 34 KANBAN Tipos de KANBAN KANBAN de movimentação • KANBAN de Transporte; • Sinal que autoriza movimentação física do produto; • Supermercado fornecedor Supermercado cliente. 35 Funcionamento do Sistema Kanban • Para cada peça temos uma seqüência de posições, onde são colocados os cartões; • As posições vazias indicam o estoque disponível (Embalagens Cheias) e cada cor indica o grau de urgência da reposição. • Os cartões são colocados do verde para o vermelho. Lote Resposta Segurança 36 Funcionamento do Sistema Kanban Faixa Verde: Define o Nivelamento da produção. Faixa Amarela: É o tempo de resposta. Faixa Vermelha: É a segurança necessária para que os clientes não parem de produzir. FAIXA VERDE AMARELA VERMELHA 37 Funcionamento do Sistema Kanban • O estoque de cada peça é dividido em três faixas: A • A medida em que os cartões chegam ao quadro eles são inseridos primeiramente sobre a faixa verde, depois amarela e por fim a vermelha: A 38 Funcionamento do Sistema Kanban • Os cartões que não estão no quadro estão no estoque acompanhando de embalagens cheias de peças A • Quando o quadro está cheio de cartões o estoque está vazio e vice-versa. A 39 Funcionamento do Sistema Kanban Estoque Quantos caixas temosMáximo no supermercado agora? 3 caixas Mínimo Estoque Sentido de Colocação dos Cartões 40 Cartão Kanban – Cartão de produção Código da peça Modelo Local onde são produzidas as peças. Nome da peça Qtde. Pç/Embalagem Identificação do Cliente 41 Quadro Kanban 42 Clique para editar o estilo do Quadro Kanban Clique para editar o estilo do título mestre • Clique para editarmestre os estilos do texto título Código da peça mestrepara editar os estilos do texto • Clique Item mestre Segundonível nível Modelo •• Segundo Terceironível nível •• Terceiro Quartonível nível •• Quarto Quintonível nível •• Quinto Escala Kanban Código de Cores 43 Clique para editar o estilo do Quadro Kanban Clique para editar o estilo do título mestre • Clique para editarmestre os estilos do texto título mestrepara editar os estilos do texto mestre • Clique Segundonível nível •• Segundo Terceironível nível •• Terceiro Quartonível nível •• Quarto Quintonível nível •• Quinto 44 Clique para editar o estilo do Quadro Kanban Clique para editar o estilo do título mestre • Clique para editarmestre os estilos do texto título mestre • Clique para – Código de editar cores os estilos do texto mestre Segundonível nível •• Segundo Terceironível nível •• Terceiro Quartonível nível •• Quarto Quintonível nível •• Quinto Código de Cores 45 Clique para editar o estilo do Clique para editar o estilo do título mestre Quadro Kanban • Clique para editarmestre os estilos do texto título Cartões devem ficar nos racks mestrepara editar os estilos do texto mestre • Clique cheios... Segundonível nível •• Segundo Terceironível nível •• Terceiro Quartonível nível •• Quarto Quintonível nível •• Quinto ...ou no quadro. 46 Dimensionamento Kanban – Dimensionamento da Escala Kanban 4h - Segurança 4h - Resposta 20h Lote de Produção 47 Faixa Verde: Não há necessidade de se produzir quando só existem cartões sobre a faixa verde. peças Lote de Produção Dimensionamento Kanban tempo 48 Dimensionamento Kanban peças Faixa Amarela: É preciso produzir o item. A linha precisa terminar o que está fazendo, fazer o setup, produzir um lote de transferência e o colocar no supermercado. Lead Time de Reposição tempo 49 Faixa Amarela • É importante entender que quando o quadro só tiver cartões sobre a faixa verde, não será necessário produzir. Observe o seguinte caso: FAIXA VERDE AMARELA VERMELHA • Que tamanho deve ter a faixa amarela então? 50 Faixa Amarela X peças • A faixa amarela deve ser grande o suficiente para que o cliente continue a sua produção no seu ritmo sem que a faixa vermelha do quadro seja invadida por cartões. • Graficamente: T1 T2 T3 T4 51 Faixa Amarela – (T1) Tempo de fila: estimativa do tempo que se pode esperar entre o primeiro cartão entrar no amarelo e o fornecedor fazer o setup para produzi-lo. – (T2) Tempo de Setup: tempo entre a última peça do lote anterior até a primeira peça boa do próximo item – (T3) Tempo de produção do lote de transferência – (T4) Tempo de transporte até o estoque: Tempo até o lote de transferência ficar disponível para o cliente. 52 Faixa Amarela • O tempo de fila é maior quanto maiores forem os lotes que o fornecedor produz. • Na prática, a faixa amarela, por conter uma parcela estimada, que é o tempo de fila, deve ser calculada baseada na somatória destes tempos e na experiência dos operadores. 53 Dimensionamento Kanban peças Faixa Vermelha: Existe para proteger os clientes de eventuais problemas do processo fornecedor. Só deve ser usada nestes casos. Proteção tempo 54 Estoque Dimensionamento Kanban Estoque Máximo Estoque Mínimo Tempo 55 Simulação Kanban Célula Cliente K K K K K K 56 Simulação Kanban K Célula Cliente K K K K K 57 Simulação Kanban Célula Cliente K K K K K 58 Simulação Kanban Célula Cliente K K K K K 59 Simulação Kanban Célula Montagem Preparar para produzir material K K K K 60 Simulação Kanban K Célula Montagem K K K 61 Simulação Kanban Célula Montagem K K K 62 Simulação Kanban Célula Montagem K K K 63 Simulação Kanban Célula Montagem K K 64 Simulação Kanban Célula Montagem KK KK KK KK K K 65 Simulação Kanban K K K K K K K K K K Célula Montagem 66

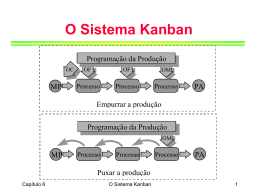

Baixar