P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Gestão da Produção Prof. Miguel Antonio Pelizan P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A 7 – KANBAN P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Kanban é uma palavra do vocabulário Japonês que significa ETIQUETA Baseia-se todo seu funcionamento na circulação de etiquetas entre postos de trabalho. Foi desenvolvido no Japão depois da 2ª Guerra mundial por M. Ohno na Toyota Motor Company. Surgiu devido, à necessidade de encontrar um sistema de informação que permite se transmitir as necessidades de jusante para montante do processo produtivo P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Linha de Produção O fluxo de produção circula da esquerda para a direita, passando por um posto e depois por outro P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Fluxo de KANBAN Sobrepor ao fluxo físico de produtos um fluxo inverso de informações P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A As etiquetas Kanban encontram-se assim: Colocadas nos contentores aguardando utilização junto ao posto de trabalho 2 Quadro de Planejamento KANBAN no posto 1 aguardando a fabricação de novas peças P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A A regra de gestão de um posto de trabalho: Se existem etiquetas Kanban no quadro de planejamento do meu posto de trabalho, produzo; se não existir nenhuma etiqueta, não devo produzir. Os lançamentos em fabrico do posto a montante são assim geridos pelas necessidades do posto a jusante, Fluxo Tenso Uma etiqueta Kanban circula apenas entre dois postos de trabalho. => Kanban de Produção No caso de operações de transporte. => Kanban de Transferência P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Kanban de produção P rocesso C entro de trabalho N o . p ra teleira N o. de item esto ca g em N om e do item M a te ria is n e c e s s á rio s c o d ig o lo c a ç ã o capacidade do contenedor N o. de em issão T ipo de contenedor P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Kanban de Transferência Quando o posto 2 utiliza um contentor de peças, retira-se o Kanban de transferência e coloca-se sobre o quadro de planejamento de transferência; O responsável pelo transporte vai então procurar um contentor na área de armazenagem do posto 1. O responsável pela movimentação dos contentores retira o Kanban de produção, e o coloca no quadro de planejamento do posto 1, dando ordem para produzir um contentor de peças. P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Kanban de Transferência N o . d e ite m C e n tro d e tra b a lh o p re c e d e n te N o m e d o ite m Locação no e sto q u e c a p a c id a d e d o c o n te n e d o r N o. de e m issã o T ip o d e c o n te n e d o r C e n tro d e tra b a lh o su b se q ü e n te Locação no e sto q u e P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Kanban de fornecedor externo N om e e código do fornecedor H orários de entregas C entro de trabalho Local estocagem para entrega N o. de item N om e do item C iclo de entregas capacidade do contenedor N o. de em issão T ipo de contenedor P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A 3. Gestão das prioridades em Kanban Exista, ou não necessidade de operações de transferência, um posto fornecedor a montante, produz a maior parte do tempo, vários produtos para o posto ou postos clientes, a jusante Não deverá fabricar mais de dez produtos Quando utilizamos o método Kanban é necessário normalizar os produtos que circulam entre o fornecedor e o cliente e reduzir para menos de dez componentes diferentes. Para que o posto fornecedor possa responder corretamente às necessidades do ou dos postos clientes, é necessário que saiba gerir corretamente as suas prioridades. Se o quadro de planejamento Kanban de um posto de trabalho contém vários tipos de Kanbans, o principal problema do operador é o da escolha do tipo de peça a fabricar em primeiro lugar. P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A 3. Gestão das prioridades em Kanban Painéis ou quadros de sinalização junto aos pontos de armazenagem espalhados pela produção, tem a finalidade de sinalizar o fluxo de movimentação e consumo dos itens a partir da fixação dos cartões kanban nestes quadros. p eça 1 p eça 2 p eça 3 p eça 4 p eça n U rg ê n cia A te n çã o C o n d içõ e s n o rm a is d e o p e ra çã o P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Sistema Kanban com dois cartões Painel kanban Produção Painel kanban Produção P1 P2 P1 P2 P P P3 Pn P P P M Estação de Trabalho M P P P M M M M Painel kanban Requisição P1 P2 P3 M M M Pn P P Posto Subsequente P P P Pn Estação de Trabalho Posto Precedente M P P3 P P P P M Painel kanban Requisição P1 P2 P3 M M M Pn P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Sistema Kanban com um cartão Painel kanban Produção Painel kanban Produção Painel kanban Produção P1 P2 P3 P1 P2 P3 P1 P2 P3 P P Pn P P P Pn P P Estação de Trabalho P P P P Estação de Trabalho P Posto Subsequente Posto Precedente P P P P P P Pn P P P P P P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Sistema Kanban para fornecedores externos Painel kanban Produção Painel kanban Fornecedores F F P1 P2 P3 F F P1 P2 P3 Pn P F Pn P P Estação de Trabalho F F P F F P Supermercado de Matérias-primas P P P P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Cálculo do número de cartões Kanban Pode ser encarada sob dois aspectos: o tamanho do lote do item para cada contenedor e cartão, e o número total de contenedores e cartões por item, definindo o nível total de estoques do item no sistema. Na prática, apesar de a busca pelo lote unitário ser contínua, normalmente definimos o tamanho do lote em função de dois fatores: O número de setup que nos dispomos a fazer por dia: Quanto maior for o tempo de setup, maior o tamanho do lote para diluir seus custos e menor a sua freqüência de produção diária. O tamanho do contenedor onde serão colocados os itens: Deve-se procurar reduzir os tipos de contenedores. P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Cálculo do número de cartões Kanban Estabelecido para cada item o tamanho do lote por contenedor, pode-se projetar o número total de lotes no sistema. A determinação do número de cartões kanban é função do tempo gasto para a produção e movimentação dos lotes no sistema produtivo, bem como, da segurança projetada. D D N T prod 1 S Tm ov 1 S Q Q P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Cálculo do número de cartões Kanban Sistema com dois cartões: D = 500 itens/dia; Q = 20 itens/cartão; S = 0,1 do dia; Tprod = 0,2 do dia (em função dos custos de setup da máquina, pretendemos fazer em média 5 preparações por dia para este item); Tmov = 0,25 do dia (o funcionário responsável pela movimentação dos lotes entre o produtor e o consumidor está encarregado de fazer 8 viagens por dia); 500 500 N 0 , 2 1 0 ,1 0 , 2 5 1 0 ,1 20 20 N = 5,5 + 6,87 N = 6 cartões kanban de produção + 7 cartões kanban de movimentação P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Cálculo do número de cartões Kanban Sistema com um cartão: D = 1500 itens/dia; Q = 10 itens/cartão; S = 0,05 do dia; Tprod = 0,062 do dia (o produtor emprega entre preparação da máquina e produção de um lote de 10 itens, 30 minutos de um dia de 480 minutos); Tmov = 0; 1500 N 0 , 0 6 2 1 0 , 0 5 9 , 7 6 1 0 K an b an s 10 P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Vantagens do sistema Kanban Executa as atividades de programação, acompanhamento e controle da produção, de forma simples e direta: As funções de administração dos estoques estão contidas dentro do próprio sistema de funcionamento do kanban. O seqüenciamento do programa de produção segue as regras de prioridades estabelecidas nos painéis porta-kanban. A emissão das ordens pelo PCP se dá em um único momento. A liberação das ordens aos postos de trabalho se dá a nível de chãode-fábrica. O sistema kanban permite, de forma simples, o acompanhamento e controle visual e automático do programa de produção. P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Vantagens do sistema Kanban Estimula a iniciativa e o sentido de propriedade nos mesmos; Facilita os trabalhos dos grupos de melhorias na identificação e eliminação de problemas; Permite a identificação imediata de problemas através da redução planejada do número de cartões kanban em circulação no sistema; Reduz a necessidade de equipamentos de movimentação e acusa imediatamente problemas de qualidade nos itens; Implementa efetivamente os conceitos de organização, simplicidade, padronização e limpeza nos estoques do sistema produtivo; Dispensa a necessidade de inventários periódicos nos estoques; Estimula o emprego do conceito de operador polivalente; Facilita o cumprimento dos padrões de trabalho. P ó s-g ra d u a çã o L a to S en su C u rs o d e E s p e c ia liz a ç ã o C e n tro U n ive rsitá rio F ra n cisca n o - U N IF R A Pré-requisitos para o sistema Kanban Os pré-requisitos de funcionamento do sistema kanban são as próprias ferramentas que compõem a filosofia JIT/TQC, e que determinam quão eficiente o sistema produtivo é, quais sejam: Estabilidade de projeto de produtos; Estabilidade no programa mestre de produção; Índices de qualidade altos; Fluxos produtivos bem definidos; Lotes pequenos; Operários treinados e motivados com os objetivos do melhoramento contínuo; Equipamentos em perfeito estado de conservação.

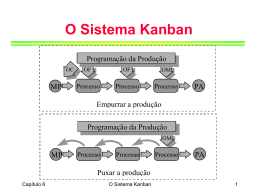

Baixar