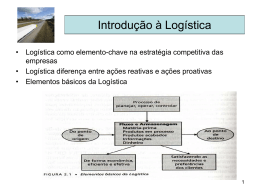

UNIVERSIDADE DO VALE DO ITAJAÍ ANA CAROLINA HIROMI FUKAKUSA ESTUDO DE CASO NA EMPRESA VIA BLUMENAU: ANÁLISE DA DISTRIBUIÇÃO FÍSICA Balneário Camboriú 2008 UNIVERSIDADE DO VALE DO ITAJAÍ ANA CAROLINA HIROMI FUKAKUSA ESTUDO DE CASO NA EMPRESA VIA BLUMENAU: ANÁLISE DA DISTRIBUIÇÃO FÍSICA Monografia apresentada como requisito parcial para a obtenção do título de Bacharel em Administração – Ênfase em Empreendedorismo, na Universidade do Vale do Itajaí, Centro de Ciências Sociais Aplicadas. Orientador: Prof. MSc Ronaldo Telles Balneário Camboriú 2008 ANA CAROLINA HIROMI FUKAKUSA ESTUDO DE CASO NA EMPRESA VIA BLUMENAU: ANÁLISE DA DISTRIBUIÇÃO FÍSICA Esta Monografia foi julgada adequada para a obtenção do título de Bacharel em Administração e aprovada pelo Curso de Administração – Ênfase em Empreendedorismo da Universidade do Vale do Itajaí, Centro de Educação Balneário Camboriú. Área de Concentração: Logística Balneário Camboriú, 27 de Novembro de 2008. ___________________________________ Prof. MSc Ronaldo Telles Orientador ____________________________________ Prof. MSc Ademar José da Silva Avaliador ___________________________________ Prof. MSc Roberto Hering Avaliador EQUIPE TÉCNICA Estagiária: Ana Carolina Hiromi Fukakusa Área de Estágio: Logística Professora Responsável pelos Estágios: Lorena Schröder Supervisor da Empresa: Júlio Hiromiti Fukakusa Professor orientador: MSc Ronaldo Telles DADOS DA EMPRESA Razão Social: Via Blu Indústria e Comércio Ltda. Endereço: Rua Pomerode, nº 2001, Bairro Salto do Norte, Blumenau/SC Setor de Desenvolvimento do Estágio: Logística Duração do Estágio: 240 horas Nome e Cargo do Supervisor da Empresa: Júlio Hiromiti Fukakusa Diretor Carimbo do CNPJ da Empresa AUTORIZAÇÃO DA EMPRESA Blumenau, 20 de Outubro de 2008. A empresa Via Blu Indústria e Comércio Ltda., pelo presente instrumento, autoriza a Universidade do Vale do Itajaí – UNIVALI, a divulgar os dados do Relatório de Conclusão de Estágio executado durante o Estágio Curricular Obrigatório, pela acadêmica Ana Carolina Hiromi Fukakusa. _________________________________ Júlio Hiromiti Fukakusa Com nossos pensamentos fazemos o nosso mundo. Buddha Sidharta Gautama AGRADECIMENTOS Agradeço a Deus por ter me dado a vida, possibilitando meu caminho com felicidade e vitórias. À minha amada família que sempre me deu carinho e apoio. Em especial minha mãe, Siani, por seu afeto e meu pai, Julio, por ser um exemplo de pessoa a ser seguido. À UNIVALI, assim como a todos os meus professores, que possibilitaram meu aprendizado, repassando seus conhecimentos. Em especial ao meu professor orientador, MSc Ronaldo Telles, por seus ensinamentos, paciência, esforços para a realização desta conquista. Agradeço a todos que de alguma forma contribuíram para o desenvolvimento deste trabalho. Muito obrigada! RESUMO O setor de distribuição é muito importante em uma organização, principalmente para a logística da empresa. Investigando e posteriormente melhorando a distribuição física em uma empresa, se estará consequentemente contribuindo para a melhoria de seu fluxo de materiais, vindo a proporcionar ao cliente final um serviço de entrega com qualidade. Neste sentido, este estudo teve como objetivo geral analisar os processos de distribuição física na empresa Via Blumenau Catálogos em relação à armazenagem, manuseio dos materiais e embalagem dos materiais. Para a realização do objetivo geral, foram definidos os seguintes objetivos específicos: identificar os processos da distribuição física em relação à armazenagem, manuseio dos materiais e embalagem dos materiais; descrever os processos da distribuição física em relação à armazenagem, manuseio dos materiais e embalagem dos materiais; descrição do Layout; descrição da classificação dos materiais; descrição da escolha dos transportes utilizados; apresentar sugestões de melhorias para essas situações. Este trabalho se caracterizou como avaliação formativa, com delineamento qualitativo e através do método estudo de caso. Os dados foram coletados em fontes primárias e secundárias, e os resultados foram apresentados através de textos e figuras. A pesquisa apresentou a armazenagem, movimentação de materiais, embalagem, expedição, descrição do layout, tipos de transporte utilizados pela empresa, que forneceu informações para que os pontos fracos e fortes fossem ser identificados e com isto propor algumas melhorias. Palavras-chave: logística, distribuição física, processos. 3 RESUMEN El sector de la distribución es muy importante en una organización, principalmente para la logística de la empresa. Investigando y después mejorando la distribución física en una empresa contribuirá para la mejora de su flujo de materiales, proporcionando a los clientes finales calidad en la prestación de servicios. En consecuencia, este estudio tiene por objeto examinar la distribución de los procesos físicos en la empresa Via Blumenau Catálogos en relación con el almacenamiento, la manipulación de materiales y materiales de embalaje. Para lograr el objetivo general se han definido los siguientes objetivos específicos: identificar la distribución física en relación con el almacenamiento, la manipulación de materiales y materiales de embalaje; descripción de los procesos de distribución física en relación con el almacenamiento, la manipulación de materiales y materiales de embalaje; descripción del Layout, descripción de la clasificación de los materiales; descripción de los transportes utilizados, hacer sugerencias para mejorar estas situaciones. Este trabajo se caracterizó como la evaluación formativa, con el diseño y la calidad como un estudio de caso. Los datos fueron recogidos en fuentes primarias y secundarias, y los resultados fueron presentados a través de texto e imágenes. La investigación mostró el almacenamiento, la manipulación de materiales, embalaje, el transporte, la descripción del Layout, los tipos de transporte utilizado por la empresa, lo cual además proporcionó información para identificar las fortalezas y debilidades, y con eso proponer algunas mejoras. Palabras clave: logística, distribución física, procesos. LISTA DE QUADROS Quadro 1: Principais fornecedores da empresa ............................................ 21 Quadro 2: Principais clientes da empresa ..................................................... 22 Quadro 3: Cadeia de distribuição .................................................................. 31 Quadro 4: Planejamento da distribuição ....................................................... 35 Quadro 5: Movimentação de materiais .......................................................... 40 Quadro 6: Tabela Modelo da Curva ABC ...................................................... 53 Quadro 7: Análise de layout .......................................................................... 56 Quadro 8: Quadro de desenvolvimento dos processos da distribuição física em relação aos objetivos específicos. .......................................... 123 LISTA DE FIGURAS Figura 1: Galpão da empresa ........................................................................ 21 Figura 2: Organograma da empresa ............................................................. 23 Figura 3: Elementos básicos da logística ...................................................... 30 Figura 4: Curva ABC ..................................................................................... 54 Figura 5: OSM como assessoria ................................................................... 61 Figura 6: OSM semelhante aos outros departamentos ................................. 61 Figura 7: Fluxograma .................................................................................... 74 Figura 8: Diagrama de fluxo de informações para a central de atendimento de uma companhia fornecedora de energia elétrica ...................... 75 Figura 9: Símbolos para diagrama de fluxo de processo .............................. 76 Figura 10: Diagrama de fluxo de processo para um dia de atividades nas férias ............................................................................................. 76 Figura 11: Recebimento de mercadorias de terceiros.................................... 83 Figura 12: Emissão de etiqueta de código de barras no setor de recebimento de produtos terceirizados......................................... 84 Figura 13: Acendimento da luz amarela para reposição de estoque ............ 86 Figura 14: Fluxograma da estocagem da linha dura...................................... 87 Figura 15: Fluxograma da estocagem da linha mole..................................... 89 Figura 16: Carrinho de suprimento......... ....................................................... 91 Figura 17: Paleteira manual........................................................................... 93 Figura 18: Estoque do segundo piso movimentado por um caminhão.......... 94 Figura 19: Separação e conferência dos pedidos.......................................... 95 Figura 20: Esteira................................................................. ......................... 96 Figura 21: Suporte plástico............................................................................. 97 Figura 22: Fluxograma da movimentação de mercadorias da linha dura...... 99 Figura 23: Fluxograma da movimentação de mercadorias da linha mole...... 100 Figura 24: Mercadorias com Reembolso Postal............................................. 102 Figura 25: Fluxograma da embalagem da linha dura..................................... 103 Figura 26: Embalagem dos produtos têxteis.................................................. 104 Figura 27: Fluxograma da embalagem – linha mole...................................... 105 Figura 28: Setor de expedição....................................................................... 106 12 Figura 29: Separação dos pedidos por transportadoras................................ 107 Figura 30: Placas indicativas das transportadoras......................................... 108 Figura 31: Mercadorias sobre paletes e suportes para movimentação.......... 109 Figura 32: Saída de mercadorias da empresa............................................... 110 Figura 33: Fluxograma da expedição............................................................. 111 Figura 34: Layout da empresa........................................................................ 112 Figura 35: Layout sugerido à empresa........................................................... 117 Figura 36: Fluxograma sugerido para o processo de armazenagem da linha dura....................................................................................... 118 Figura 37: Fluxograma sugerido para o processo de armazenagem da linha mole. .................................................................................... 119 Figura 38: Fluxograma sugerido para o processo de movimentação de materiais da linha dura. ............................................................... 121 Figura 39: Fluxograma sugerido para o processo de movimentação de materiais da linha mole. ................................................................ 122 13 SUMÁRIO 1 INTRODUÇÀO ........................................................................................ 15 1.1 Tema ....................................................................................................... 16 1.2 Problema de pesquisa ............................................................................. 16 1.3 Objetivos da pesquisa ............................................................................. 17 1.3.1 Objetivo geral ......................................................................................... 17 1.3.2 Objetivos específicos .............................................................................. 17 1.4 Justificativa .............................................................................................. 18 1.5 Contextualização do ambiente de estágio .............................................. 19 1.6 Organização do trabalho ......................................................................... 23 2 FUNDAMENTAÇÃO TEÓRICA.............................................................. 25 2.1 História e desenvolvimento da Logística ................................................. 25 2.2 Cadeia de distribuição ............................................................................. 30 2.3 Distribuição física .................................................................................... 33 2.4 Planejamento da distribuição .................................................................. 35 2.5 Processamento do pedido ....................................................................... 38 2.6 Armazenagem e movimentação .............................................................. 39 2.7 Manuseio de materiais ............................................................................ 42 2.8 Embalagem ............................................................................................. 44 2.9 Gestão de estoques ................................................................................ 46 2.10 Classificação dos estoques ..................................................................... 50 2.10.1 Curva ABC .............................................................................................. 51 2.11 Arranjo físico ou Layout ........................................................................... 55 2.12 Organização, sistemas e métodos........................................................... 58 2.12.1 Métodos e procedimentos ....................................................................... 62 2.12.2 Processos ................................................................................................ 63 2.13 Ferramentas do Controle Estatístico do Processo .................................. 67 2.14 Rotinas .................................................................................................... 68 2.15 Responsabilidades e tarefas ................................................................... 69 2.16 Fluxograma ............................................................................................. 70 2.16.1 Simbologia de Fluxograma ...................................................................... 73 14 2.16.2 Diagrama de Fluxos ................................................................................ 74 3 METODOLOGIA DA PESQUISA ........................................................... 78 3.1 Tipologia de pesquisa.............................................................................. 78 3.2 Sujeito do estudo ..................................................................................... 79 3.3 Instrumentos de pesquisa........................................................................ 80 3.4 Análise e apresentação dos dados ......................................................... 80 3.5 Limitações da pesquisa ........................................................................... 81 4 RESULTADOS......................................................................................... 82 4.1 Descrição dos processos 82 4.1.1 Armazenagem – linha dura...................................................................... 82 4.1.2 Armazenagem – linha mole...................................................................... 88 4.1.3 Movimentação de materiais – linha dura.................................................. 90 4.1.4 Movimentação de materiais – linha mole................................................. 98 4.1.5 Embalagem – linha dura.......................................................................... 100 4.1.6 Embalagem – linha mole.......................................................................... 103 4.1.7 Expedição................................................................................................. 105 4.1.8 Descrição do layout da empresa.............................................................. 112 4.1.9 Tipos de transporte utilizados pela empresa............................................ 113 4.2 Sugestões de melhorias para situações problemas da empresa: 114 4.2.1 Sugestões para a empresa...................................................................... 114 4.2.2 Quadro de desenvolvimento dos processos da distribuição física em 5 relação aos objetivos específicos. ........................................................... 123 CONSIDERAÇÕES FINAIS .................................................................. 126 REFERÊNCIAS ....................................................................................... 128 15 1 INTRODUÇÃO As empresas, independente do ramo em que atuam, buscam cada vez mais competitividade. A globalização e a abertura de novos mercados exigem de seus empreendedores políticas para minimizar perdas e maximizar lucros. Neste ambiente de competição, as empresas procuram alcançar uma posição de destaque sobre seus concorrentes, adotando estratégias tais como as de estudar e reestruturar a logística de seus empreendimentos. No mercado de vendas sob catálogo e distribuição, a competição não é diferente. Os clientes encontram à sua disposição inúmeras opções de produtos, serviços, marcas, preços, qualidade e fornecedores. Sendo assim, as organizações precisam adotar ótimas estratégias logísticas para obter vantagem competitiva. Devido à sua complexidade operacional e impacto direto nos resultados das grandes empresas – sejam estes financeiros, de vendas ou marketing – a logística tem recebido continuamente maior importância no âmbito do planejamento estratégico destas corporações. O aumento das particularidades e dificuldades dos mercados, conseqüência de uma maior gama de produtos ofertados, maior freqüência de entregas, alto custo da manutenção de estoque, entre outras exigências de melhoria de nível de serviço, torna imprescindível às organizações aprimorarem seus sistemas logísticos de forma a corresponder às exigências dos consumidores sem, contudo, incorrer em custos elevados (FLEURY; WANKE; FIGUEIREDO, 2000). O sucesso e a eficiência da cadeia logística e, mais especificamente, da cadeia de distribuição, dependem de um alto grau de coordenação na empresa matriz. O fluxo constante e confiável de informações é fator determinante no gerenciamento da cadeia de distribuição e essencial para que bons resultados de satisfação, quanto às exigências dos clientes finais, sejam atingidos. Outro ponto básico para a distribuição física nos dias contemporâneos é o controle das operações de carga e descarga, pois estes processos geram muito tempo de mão-de-obra ociosa, referindo-se ao tempo de intervalo entre uma operação e outra, bem como o controle de frotas durante o roteiro pré- 16 estabelecido, que podem gerar inúmeras reduções de custos, ao serem bem administradas, revendo as rotas, as paradas, o desgaste natural e a força do equipamento, entre outros. Assim, a distribuição física, a movimentação e armazenagem e demais processos logísticos merecem atenção, visando alcançar os resultados esperados pelos seus administradores. Estas atividades necessitam de total sincronismo e um eficiente planejamento, com a finalidade de estarem interligadas e serem controladas por um sistema de informações que forneça tais informações precisas e atualizadas a cada um dos setores, proporcionando menor custo e agilidade na armazenagem, estocagem, manuseio de materiais e embalagem dos produtos. 1.1 Tema: A logística de distribuição física verifica a possibilidade operacional de melhorar todo o fluxo de materiais, contribuindo para alcançar as metas da organização. Muitas empresas procuram planejar a localização, o dimensionamento e o funcionamento do almoxarifado. Outras, não planejam um local adequado para o armazenamento de suas mercadorias, o que vem a resultar em sérios prejuízos para a organização, passando, principalmente, por problemas de falta de ordem, ventilação, iluminação, de localização inadequada dos produtos com relação aos seus pontos de utilização e de dificuldade de circulação destes. Um processo de distribuição física eficiente deverá ter como objetivo a melhor utilização da mão-de-obra, a melhor utilização e eficiência do trabalho empregado e a melhor supervisão dos responsáveis. 1.2 Problema de pesquisa: O setor de distribuição é muito importante em uma organização. Investigando e posteriormente melhorando a distribuição física em uma empresa, estará conseqüentemente contribuindo para a melhoria de seu fluxo de materiais, vindo a proporcionar ao cliente final um serviço de entrega com qualidade. 17 Um dos problemas, geralmente encontrados, em uma organização de vendas sob catálogo é a pouca participação e interação dos setores; a melhoria deste aspecto contribuiria para melhorar o fluxo de distribuição total da empresa. Seja no registro de informações relevantes, como na participação dos setores em discussões sobre as vontades dos clientes e até mesmo a qualidade aplicada nas práticas diárias. Estes são apenas alguns fatores que podem criar gargalos nesta função de distribuição e alguns deles devem ser analisados dentro de seus contextos. O setor de distribuição física na empresa Via Blumenau foi minuciosamente analisado, a fim de propor sugestões e melhorias. Desta forma, pretendeu-se investigar o seguinte problema de pesquisa: “Como a empresa pode maximizar suas operações analisando o setor de distribuição física?” 1.3 Objetivos da pesquisa: 1.3.1 Objetivo geral: Analisar os processos de distribuição física na empresa Via Blumenau Catálogos em relação à armazenagem, manuseio dos materiais e embalagem dos materiais. 1.3.2 Objetivos específicos: Identificar os processos da distribuição física em relação à relação à armazenagem, manuseio dos materiais e embalagem dos materiais; Descrever os processos da distribuição física em armazenagem, manuseio dos materiais e embalagem dos materiais; Descrição do Layout; Descrição da classificação dos materiais; Descrição da escolha dos transportes utilizados; Apresentar sugestões de melhorias para essas situações. 18 1.4 Justificativa: Sob qualquer perspectiva – custos, valor aos clientes ou importância estratégica para a missão da empresa – a logística é vital. No entanto, apenas nos últimos anos as empresas começaram a se empenhar, de maneira contundente, em administrar as atividades da cadeia de suprimentos de forma integrada, ou seja, analisar produtos e serviços como um fluxo ininterrupto das fontes de matérias-primas aos consumidores finais (BALLOU, 2001). Ao tratar de planejamento estratégico voltado para a gestão logística, quatro vértices mostram-se fundamentais e interdependentes, que são: • localização das instalações; • distribuição física; • política de estoques; • gestão de transportes. O presente trabalho possui fundamental importância devido a grande estrutura formada para comercializar os produtos fabricados pela empresa Via Blumenau e também pelos produtos comprados e revendidos na empresa. Conforme Novaes (2001), os especialistas em Logística denominam distribuição física como processos operacionais e de controle que permitem transferir os produtos desde o ponto de fabricação até o consumidor final. De acordo com Ching (1999), a cadeia logística é uma forma integrada de planejar e controlar o fluxo de mercadorias, informações e recursos, desde os fornecedores até o cliente final. A gestão da cadeia logística pode ser definida como esforços envolvidos nos diferentes processos e atividades empresariais com a finalidade de criar valor na forma de produtos e serviços para o consumidor final. A originalidade deste trabalho foi analisar os processos de armazenagem, manuseio de materiais e embalagem de produtos de maneira estratégica, pois a empresa foi crescendo e suas diversas atividades não foram avaliadas, para poder determinar os pontos deficientes nesse processo. Como conseqüência, se busca oferecer aos clientes finais produtos de boa qualidade, entregues no prazo acordado, na forma estabelecida e dentro 19 da quantidade desejada, e proporcionando à empresa a satisfação dos seus clientes, sua fidelização e a rentabilidade que esta relação pressupõe. Esta gestão só será possível após uma análise detalhada da distribuição física da empresa, em relação à armazenagem, manuseio dos materiais e embalagem dos materiais. Assim, o estudo buscou rastrear todas estas etapas na empresa Via Blu Indústria e Comércio, procurando identificar em quais momentos da cadeia estão ocorrendo falhas que acabam gerando atrasos e baixa produtividade dos funcionários. No presente trabalho, a Via Blumenau disponibilizou o acesso aos dados da empresa, assim como a liberdade para registrar por meios audiovisuais os setores mais importantes relacionados à distribuição dos materiais. Este fator simplificante foi de ótima valia para o sucesso do estudo. A viabilidade residiu justamente na facilidade em propor as possíveis melhorias à administração da empresa, que está receptiva em financiar novos projetos; isto acrescentou mais uma experiência prática na vida acadêmica da autora. Para a acadêmica, a importância do trabalho foi o aperfeiçoamento de seus conhecimentos na área de logística, com foco em distribuição física, podendo colocar em prática o aprendizado de sala de aula. A importância deste trabalho foi analisar a distribuição física em relação à armazenagem, manuseio dos materiais e embalagem dos materiais na empresa Via Blumenau e propor novas formas de gerenciamento, visto que a empresa vem incorrendo em desperdícios de tempo quanto à movimentação de seus materiais. O trabalho também servirá para consulta de acadêmicos e micro empresários do segmento de empresas que têm vendas por catálogos. A originalidade do trabalho é que não houve trabalhos acadêmicos desenvolvidos na empresa com esta visão logística, tornando-se assim um marco. 1.5 Contextualização do ambiente de estágio: A Via Blumenau foi fundada em 18 de outubro de 1994, na cidade de Blumenau, em Santa Catarina, por Júlio Hiromiti Fukakusa. Blumenau abriga hoje o maior pólo têxtil de confecção do Brasil e é reconhecida 20 internacionalmente por sua tradição na produção têxtil de alta qualidade. Esta tradição remonta à segunda metade do século XIX, quando ali foram instalados os primeiros teares vindos da Alemanha, juntamente com as primeiras famílias de imigrantes alemães. A primeira metade da década de 90 não foi um período fácil para a indústria têxtil brasileira. Pressionadas por um violento choque de competitividade provocado pela abertura do mercado têxtil, as indústrias têxteis catarinenses também viam-se em apuros. A ameaça estava nos preços baixíssimos dos produtos asiáticos. Mas, desafios nunca foram empecilhos para o fundador da Via Blumenau. E, assim, a Via Blumenau inicia seus passos, no ano de 1994, em uma pequena área de 400m2 e produzindo apenas uma linha de camisetas t-shirt, que era comercializada através de catálogos no sistema porta-a-porta. O foco na excelência do atendimento e na qualidade dos seus produtos logo produziu resultados. A Via Blumenau passou a ser sinônimo de qualidade em confecções comercializadas através de catálogos. O crescimento constante da demanda exigiu a expansão contínua da área instalada, bem como no mix ofertado. Superadas as dificuldades iniciais e tendo obtido um crescimento constante e sustentado, a Via Blumenau, com 14 anos no mercado, é conhecida em todo o país como a empresa que fornece a melhor qualidade em roupas comercializadas através de catálogo. Hoje a empresa está instalada em uma área com mais de 14.000 m2, possui cerca de 900 funcionários e um mix com mais de 800 modelos de confecções, além de um variado mix de produtos para uso pessoal e doméstico, fazendo de seu catálogo um autêntico shopping em sua casa. A Figura 1 visualiza o galpão da empresa onde as mercadorias são separadas. 21 Figura 1: Galpão da empresa. Fonte: Dados fornecidos pela empresa. Os principais fornecedores da empresa Via Blumenau apresentados no Quadro 1. Coop. Agrop. Prod. Integrada do Paraná Ltda. Assai/PR Plural Editora e Gráfica Ltda. Santana do Parnaíba/SP Aviamentos Brusque Ltda. Blumenau/SC Rigesa Celulose, Papel e Embalagens Ltda. Blumenau/SC Vanity Industrial Ltda. Guarulhos/SP Coats Corrente Ltda. Blumenau/SC Stamp Química Comércio Ltda. Indaial/SC Bon Ton Editora Ltda. São Paulo/SP Megaforth – Carlos R. Girolla Blumenau/SC Silvana de Souza São João Batista/SC Rosset & Cia. Ltda. Guarulhos/SP são 22 Giese Ind. de Brinquedos e Instrumentos Musicais Blumenau/SC Ltda. Quadro 1: Principais fornecedores da empresa. Fonte: Dados fornecidos pela empresa. Os principais clientes da empresa Via Blumenau são apresentados no Quadro 2. Boa Esperança Dist. Cat. Ltda. Bahia Perfil Exp. e Imp. Ltda. Acre Acácia Catálogos Ltda. Pará Cardoso & Portela Ltda. Amapá Kosméticos Orquídea Negra Ltda. Minas Gerais Marisa Lojas Varejistas Ltda. São Paulo Lojas Riachoelo S.A. São Paulo Heloy Com. Varejista Ltda. Bahia Kattálogos Com. Utens. Dom. Ltda. Roraima Quadro 2: Principais clientes da empresa. Fonte: Dados fornecidos pela empresa. A Figura 2 apresenta o organograma da empresa Via Blumenau, com destaque para o setor de produção. 23 DIRETOR / PRESIDENTE DIRETOR DE MARKETING DIRETOR DE VENDAS DIRETOR FINANCEIRO DIRETOR DE PRODUÇÃO PCP ESTAMPARIA FACÇÃO ALMOXARIFADOS CONTROLE DE QUALIDADE TALHARIA SORTIMENTO / DISTRIBUIÇÃO Figura 2: Organograma da empresa. Fonte: Dados fornecidos pela empresa. O organograma da empresa mostra que o setor analisado neste estudo está sob a responsabilidade do Diretor de Produção. 1.6 Organização do trabalho A primeira parte do trabalho apresenta a introdução, o tema da pesquisa, bem como a identificação dos objetivos a serem cumpridos, a justificativa e a apresentação da empresa Via Blu Indústria e Comércio Ltda., foco deste estudo. O segundo capítulo apresenta o embasamento teórico de autores da área de Logística, com foco em distribuição física, processamento do pedido, armazenagem e movimentação, manuseio de materiais, embalagem, gestão de 24 estoques, arranjo físico ou layout e organização, sistema e métodos, que direcionaram o trabalho para sua realização. O terceiro capítulo refere-se à metodologia utilizada para a coleta, apresentação e caracterização da pesquisa, definindo o delineamento que foi utilizado. Assim, o quarto e quinto capítulo apresenta os resultados da pesquisa, coletados pela acadêmica através da aplicação da realização de entrevistas e observação pela acadêmica no ambiente interno da empresa, bem como a análise dos dados e possíveis sugestões para a empresa. O sexto capítulo apresenta as considerações finais da acadêmica acerca do estudo realizado, bem como uma análise dos objetivos propostos que foram alcançados durante o decorrer do trabalho. Por fim, são apresentadas as referências bibliográficas dos autores citados no trabalho. 25 2 FUNDAMENTAÇÃO TEÓRICA Este capítulo apresenta o embasamento teórico que fundamentou o trabalho, descrevendo as principais funções logísticas que ocorrem dentro das organizações, com destaque para a cadeia de distribuição física, gestão de estoques, gerenciamento de recursos de materiais, manuseio, armazenagem e movimentação de materiais, embalagem, layout, curva ABC, processamento do pedido e planejamento da distribuição. 2.1 História e desenvolvimento da Logística: A palavra logística é de origem francesa (do verbo “loger”, que significa alojar). Era um termo militar que significava a arte de transportar, abastecer e alojar as tropas. Tomou, depois, um significado mais amplo, tanto para uso militar como industrial: a arte de administrar o fluxo de materiais e produtos, da fonte para o usuário (IMAM, 2000). A logística possui três fases distintas. A primeira fase compreende o período de 1950-1960, tendo como característica principal o crescimento. A liberação repentina de produtos, que estavam com sua demanda contida após a guerra foi rapidamente liberada. As operações de qualquer negócio eram caracterizadas pela certeza da influência do mercado geral. Com isso, o aumento da capacidade de produção iniciou o seu processo de ampliação (IMAM, 2000). A segunda fase, que compreende o período de 1965-1979, foi uma época durante a qual a distribuição física não podia ser vista de forma separada do gerenciamento de materiais. Essa maturação foi resultante principalmente pelo fato das necessidades dos clientes tornarem-se mais exigentes (IMAM, 2000). E a terceira fase compreende o período de 1980 até os dias de hoje. Apesar da similaridade de recessões enfrentadas em períodos diferentes, ou seja, nas décadas de 80 e 90, pode-se dizer que a logística, como disciplina gerencial em seu próprio direito, foi mais estabelecida na década de 90. “Realmente, a década de 90 foi encarada como a era da logística” (IMAM, 2000). 26 Até o início dos anos 80, as empresas possuíam vários departamentos independentes para atender à demanda de seus clientes, tais como: produção, armazenagem, vendas, contabilidade, transporte, relações públicas, entre outros, mas, não possuíam um departamento que se preocupava com a interação destes departamentos para não só atender às necessidades de seus clientes, mas superar as expectativas dos mesmos (CHIAVENATO, 1991). O conceito de sistema logístico e a tecnologia de logística tiveram um processo considerável desde a Segunda Guerra Mundial. O conceito de sistema logístico tornou-se amplamente aceito e a administração, tanto privada como governamental, começou a reconhecer a grande necessidade de projetar e administrar o sistema logístico como um todo, com muita comunicação, ao invés de uma série de funções independentes e discretas (MAGEE, 2005). Neste sentido, a logística vem apresentando uma evolução constante, sendo hoje um dos elementos-chave na estratégia competitiva das empresas, desde a logística na área de transporte até armazenagem de produtos, considerada fundamental na cadeia produtiva integrada, atuando em estreita parceria com o gerenciamento da cadeia de suprimentos. Com o avançar do tempo, os clientes passaram a ficar cada vez mais exigentes. Os principais fatores que contribuíram para essa transição foram: A globalização que, conseqüentemente, gerou muita concorrência e a partir disso os clientes passaram a ter várias opções de marcas de um mesmo produto e a demandar produtos de maior qualidade com menor custo possível. E a tecnologia e sofisticação: os clientes passaram a demandar produtos cada vez com mais tecnologia e sofisticação, conseqüentemente as empresas tiveram que se moldar às novas exigências dos diversos públicos-alvos (DIAS, 1997, p.56). Por isso, as empresas inseriram o setor de logística para integrar, através de uma comunicação eficiente, todos estes setores que visam atender o cliente de forma rápida frente à concorrência. Ainda sobre a logística: A logística é um processo de planejamento, implementação e controle da movimentação e armazenamento de matérias-primas, materiais semi-acabados e produtos acabados do ponto de consumo, com o propósito de suprir as necessidades dos clientes e conquistar a confiabilidade do público que se quer atingir (BALLOU, 2001, p.98). 27 Como se pode observar, a logística em uma empresa é um fator crucial para a eficiência e eficácia da mesma. Uma boa estruturação logística na organização está diretamente relacionada à qualidade final do produto ou serviço oferecido. Para o IMAM (2000), a logística preocupa-se com o gerenciamento do fluxo físico, que começa com a fonte de fornecimento e termina no ponto de consumo. Fica evidente a preocupação não apenas com produtos acabados, onde se verifica que a logística está preocupada com a fábrica e o local de estocagem, níveis de inventário e sistemas de informações, bem como com transporte e armazenagem, tudo isto com uma comunicação eficiente. Logística é o processo de planejar, implementar e controlar de maneira eficiente o fluxo e a armazenagem de produtos, bem como os serviços e informações associados, cobrindo desde o ponto de origem até o ponto de consumo, com o objetivo de atender aos requisitos do consumidor (NOVAES, 2004, p.35). A logística tornou-se tão importante quanto os demais setores de uma empresa. Com o gerenciamento dos materiais, os custos e as deficiências foram diminuindo, aumentando os lucros. Dessa forma, a moderna logística procura incorporar alguns aspectos que, de acordo com Novaes (2001) são: • Prazos previamente acertados e cumpridos integralmente, ao longo de toda a cadeia de suprimentos; • Integração efetiva e sistêmica entre todos os setores da empresa; • Integração efetiva e estreita (parcerias) com fornecedores e clientes; • Busca da otimização global, envolvendo a racionalização dos processos e a redução de custos em toda a cadeia de suprimentos; • Satisfação plena do cliente, mantendo nível de serviço preestabelecido e adequado. A logística passa a ser uma das grandes preocupações dentro das empresas, pois através dela todo o fluxo de produção será otimizado. Ela deve abranger toda a movimentação de materiais, interna e externa à empresa, incluindo a chegada de matéria-prima, estoques, produção e distribuição até o 28 momento em que o produto é colocado nas prateleiras à disposição do consumidor final. A logística deve ser a interface entre as áreas responsáveis por essas atividades. Podemos entender logística como o gerenciamento do fluxo físico de materiais que começa com a fonte de fornecimento no ponto de consumo. É mais do que uma simples preocupação com produtos acabados, o que era a tradicional preocupação da distribuição física. Na realidade, a logística está preocupada com a fábrica e os locais de estocagem, níveis de estoque e sistema de informação, bem como com seu transporte e armazenamento (CHING, 2001, p.26). Nessa definição, existe a inclusão do conceito da cadeia de suprimento, mostrando a necessidade de uma visão geral de todo o processo produtivo. O autor deixa claro de quem é a responsabilidade pela gestão da logística, eliminando as confusões existentes entre o conceito de administração de materiais e logística. Entende-se ainda que esta definição é mais completa, pois privilegia e coloca como foco da logística o atendimento das necessidades dos consumidores. Atualmente, a logística é definida como o gerenciamento do fluxo de materiais do ponto de aquisição até o ponto de consumo, atendendo satisfatoriamente o cliente final, com produto de alto nível de qualidade, competitividade, e com custos adequados. Antes da existência do conceito de logística empresarial, as empresas possuíam alta produção, gerando estoques elevados, baixa capacidade de distribuição e, conseqüentemente, nem todos os clientes eram atendidos de forma rápida e eficaz; custos elevados eram repassados nos produtos aos consumidores, pois não havia um método que integrasse todas as etapas da produção e distribuição (MAGEE, 2005). Percebe-se que a logística vem sendo aperfeiçoada de acordo com as exigências dos clientes. Com a mudança do comportamento do consumidor, que a partir de 1990 passou a ser amparado por lei, as empresas passaram a se preocupar em atender às reais necessidades dos clientes, que se resumem em: melhor atendimento, qualidade dos produtos, prazos de entrega e custos reduzidos (DIAS, 1997, p.102). Para as organizações, atualmente, as entregas e distribuições são tão importantes quanto produzir e vender, buscando assegurar a fidelidade dos clientes. Com a globalização, as empresas percebem que seus clientes-alvo podiam estar espalhados numa ampla área geográfica e que somente com um 29 sistema que integrasse a demanda, produção e distribuição de seus produtos poderiam obter lucratividade e uma fatia de mercado ainda maior. Com a demanda sendo puxada pelos clientes, tornou-se necessário o gerenciamento da cadeia logística e investimento em tecnologia na área de informação, operacional e em equipamentos, contribuindo assim para o fornecimento de um bom serviço a um custo aceitável pela empresa (BALLOU, 2001). Hoje em dia, as empresas estão se estruturando para distribuir os produtos, otimizando as entregas por regiões. Através de um operador logístico, as empresas consolidam entregas em parcerias com empresas concorrentes do mesmo segmento. Um exemplo forte e que representou a quebra de paradigma foi a distribuição de jornais com linha editorial antagônica: Folha de São Paulo, Estado de São Paulo e Jornal da Tarde, que vislumbraram a oportunidade de em conjunto atenderem e abastecerem o mesmo ponto de venda, diminuindo seus custos de distribuição (GREENBERG, 2001). Devido ao leque de opções, o cliente tem à disposição os serviços logísticos. Certamente ele optará por aquele que lhe oferecer maior segurança e confiabilidade. Para as empresas, é importante definir e conhecer o público a ser atingido, pois cada um possui necessidades diferentes. Por isso, é necessário que haja sinergia e gerenciamento em toda a cadeia de abastecimento. A logística envolve uma série de atividades nas empresas. Para Novaes (2004), os fluxos associados à logística envolvem a armazenagem de matériaprima, dos materiais em processamento e dos produtos acabados, percorrendo todo o processo, indo desde os fornecedores, passando pela fabricação, seguindo desta ao varejista para atingir finalmente o consumidor final, que é o alvo principal de toda a cadeia de suprimento. A Figura 3 ilustra este conceito. 30 Processo de planejar, operar, controlar ao ponto de origem Fluxo e Armazenagem Matéria-prima Produtos em processo Produtos acabados Informações Dinheiro de forma econômica, eficiente e efetiva ao ponto de destino satisfazendo as necessidades e preferências dos clientes Figura 3: Elementos básicos da logística. Fonte: Adaptado de Novaes (2004, p.36). Conforme a Figura 3, todos estes elementos do processo logístico estão focados com o objetivo de satisfazer às necessidades e preferências dos consumidores finais. No entanto, cada elemento da cadeia logística é também cliente de seus fornecedores, sendo preciso conhecer as necessidades de cada um dos componentes do processo, buscando sua satisfação plena. 2.2 Cadeia de distribuição: Para que a rede de distribuição se torne mais eficiente na satisfação das exigências do usuário final, um alto nível de cooperação entre as organizações 31 participantes (fornecedores e a empresa compradora), e o reconhecimento da necessidade de tornar os relacionamentos mutuamente benéficos é requerido. A troca de informações entre os integrantes da rede de distribuição assegura que a manufatura e o fornecimento de produtos sejam orientados pela demanda real, e não por previsões equivocadas e, conseqüentemente, permite que todos os membros do canal de distribuição operem melhor. Segundo Bowersox e Closs (2001), o canal de distribuição pode ser definido como um grupo de entidades interessadas, ou apenas uma entidade que assume a propriedade de produtos ou viabiliza a sua troca durante o processo de comercialização, do fornecedor até o comprador final. Para que se caracterize um canal de distribuição, é necessário que os membros que atuam nesse sistema mantenham uma relação de interdependência. Para Novaes (2001), há uma correlação estreita entre as atividades que constituem a distribuição física de produtos e os canais de distribuição. As atividades logísticas relacionadas à distribuição física são então definidas a partir da estrutura planejada para seus canais: Distribuição Física, Depósito da Fábrica, Transporte, Centro de Distribuição, Transporte, Depósito, Varejista, Canal de Distribuição, Fabricante, Atacadista e Consumidor Final. Uma vez definidos os canais de distribuição, podem ser identificados os deslocamentos físico-espaciais aos quais os produtos serão submetidos, detalhando-se, a partir dessa análise, a rede logística e o sistema de distribuição decorrente. A rede de distribuição é composta por depósitos, centros de distribuição, estocagem, mecanismos de transportes e estrutura auxiliar. Ainda segundo Novaes (2001), outro aspecto importante a ser considerado é a dificuldade de alteração dos canais de distribuição selecionados para uma empresa, que se mantêm fixos por muito tempo, pois envolvem outras empresas, intermediários, contratos, etc. As principais funções de um canal de distribuição estão descritas no quadro a seguir. Adaptação Modelar e adaptar o produto (montagem e embalagem) às necessidades do comprador. 32 Negociação Nível de serviço Fechar acordos que possibilitem a troca de posse do produto ou do serviço. Garantir o nível de serviço pré-estabelecido pelos parceiros da cadeia de distribuição. Garantir um fluxo de informações rápido e preciso Informação entre os elementos participantes e, ainda, coletar e distribuir informações proporcionadas por pesquisas de mercado e inteligência de marketing. Garantir a rápida disponibilidade do produto nos segmentos Distribuição Física do mercado, identificados como prioritários. Podem ser consideradas ainda as atividades de estocagem e armazenagem de produtos. Intensificar o potencial de venda do produto, buscando parcerias entre fabricantes e varejistas que permitam a exposição adequada dos mesmos Promoção e venda nas lojas; definir arranjo e disponibilização de mercadoria no fabricante ou no varejo; analisar a necessidade de promoções especiais do produto e desenvolver e distribuir comunicações sobre ofertas. Intensificar o potencial de venda do produto, Promoção e venda buscando parcerias entre fabricantes e varejistas que permitam a exposição. Financiamento Obter e alocar recursos que cubram os custos do trabalho no canal. Buscar de forma integrada e permanente a Redução de custos redução de custos, analisando a cadeia de valor como um todo. Quadro 3: Cadeia de distribuição. Fonte: Adaptado de Bowersox e Closs (2001). O transporte, armazenagem e o manuseio das cargas representam um valor expressivo na cadeia total de custos logísticos. Em épocas de melhoria 33 contínua de processos, onde as empresas buscam incessantemente reduzir custos, almejando resultados financeiros mais favoráveis, torna-se importante analisar as vantagens e desvantagens das diversas estratégias definidas na utilização de centros de distribuição. Percebe-se que o centro de distribuição é um modelo especial de depósito, concebido para aumentar a velocidade de circulação de bens e permitir a realização de atividades relacionadas à distribuição das cargas. 2.3 Distribuição física: A rápida evolução da tecnologia de informação tem fomentado o desenvolvimento de redes de produção flexíveis e, conseqüentemente, sistemas logísticos ou soluções logísticas inter-organizacionais. Na verdade, a visão linear sugerida pelo termo cadeia de suprimentos não é adequada para representar as relações verticais, horizontais, cíclicas e entre cadeias que acontece na atualidade. Distribuição Física refere-se à parte de um sistema logístico no tocante à movimentação externa dos produtos, do vendedor ao cliente ou consumidor. Distribuição física é o ramo da logística empresarial que trata da movimentação, estocagem e processamento de pedidos dos produtos finais da firma. Costuma ser a atividade mais importante em termos de custos para a maioria das empresas, pois absorve cerca de dois terços dos custos logísticos (BALLOU, 1993, p.40). Destaca-se o maior número de relações a ser mantido pela empresa para otimizar os fluxos físicos e de informações dos sistemas de produção e distribuição. Os sistemas logísticos das novas organizações têm recorrido a terceiros para realizar estas atividades logísticas e manter as ligações entre estes vários pontos, evitando sair do seu negócio principal. Para Gurgel (1996), o serviço de distribuição é composto de todos os elementos de armazenamento, movimentação e transporte no canal de distribuição. Ligado à logística, a distribuição solicita: • Engenharia de transporte; • Tecnologia de armazenamento; • Técnicas de movimentação; 34 • Técnicas para a distribuição física dos produtos acabados. A distribuição física preocupa-se, principalmente, com bens acabados ou semi-acabados, ou seja, com mercadorias que a organização oferece para vender e sobre as quais não planeja executar processamentos posteriores. Com o passar dos anos, percebe-se que a tendência do serviço de distribuição está crescentemente valorizada pelo comércio varejista e atacadista. Esta constatação reforça a idéia de que a indústria de bens de consumo deve explorar o serviço como base de diferenciação com a concorrência, tanto pelo lado dos benefícios embutidos em suas ofertas quanto pela redução do custo de aquisição para se ter o produto e/ou serviço. Na visão de Ballou (1993), a administração da distribuição física é uma tarefa desenvolvida em três níveis: • Estratégico: decisão de modo geral sobre qual deve ser a configuração global do sistema de distribuição. Mas simplesmente, é a localização dos armazéns, a seleção dos modos ou modais de transporte e o projeto do sistema de processamento de pedidos. O planejamento estratégico molda o sistema de distribuição nos seus termos mais gerais; • Tático: administrar a distribuição física no nível tático é utilizar seus recursos. É o planejamento de curto prazo. Quando uma empresa investe em alguma parte de seu sistema de distribuição, como, por exemplo, caminhões, armazéns, dispositivos para transmissão de pedidos ou equipamento de manuseio, surge o problema de utilizar seus equipamentos e facilidades de maneira eficiente. Se os equipamentos de transporte podem movimentar-se sempre completamente carregados, se a área dos armazéns pode ficar sempre totalmente ocupada e se o equipamento de transmissão de pedidos nunca está ocioso, o custo de possuí-los seria mínimo. Dessa forma, com planejamento cuidadoso dos fluxos de distribuição efetuado rotineiramente, seus responsáveis tentam atingir a maior utilização possível; • Operacional: refere-se às tarefas diárias que o gerente de distribuição e seus subordinados devem desempenhar para garantir que os produtos fluam através do canal de distribuição até o último cliente. Isto inclui atividades como recolher produtos dos estoques armazenados, carregar caminhões para entrega, embalar produtos para carregamento, manter registros dos níveis de 35 inventário, preparar pedidos para ressuprimento de estoques, etc. O foco deste aspecto da administração da distribuição é principalmente supervisão e realização das tarefas. Outro ponto básico para a distribuição física nos dias contemporâneos é o controle das operações de carga e descarga, pois estes processos geram muito tempo de mão-de-obra ociosa, referindo-se ao tempo de intervalo entre uma operação e outra, bem como o controle de frotas durante o roteiro préestabelecido, que pode gerar inúmeras reduções de custos, ao serem bem administradas, revendo as rotas, as paradas, o desgaste natural e a força do equipamento, entre outros. 2.4 Planejamento da distribuição: Na visão de Ballou (1993), dentre as características mais importantes do produto que influenciam a estratégia de distribuição estão os atributos do próprio produto, que são o peso, volume, valor, perecibilidade, inflamabilidade e substitutibilidade. Nas suas várias combinações, estes atributos indicam as necessidades para armazenagem, estoques, transporte, manuseio e processamento do pedido. Essas combinações são divididas em quatro categorias, apresentadas no quadro a seguir. A relação peso-volume (densidade) de um produto é particularmente significativa, pois os custos de transporte e armazenagem estão diretamente relacionados com ela. Produtos densos, ou seja, com relação peso-volume elevada, como aço Relação peso-volume laminado, material impresso e comida enlatada, apresentam boa utilização dos equipamentos de transporte e das facilidades de armazenagem. Tanto os custos de transporte como de armazenagem tendem a ser baixos. Entretanto, para produtos pouco densos, como isopor ou lâmpadas, a capacidade volumétrica do 36 equipamento de transporte é preenchida antes de seu limite de carregamento em peso a ser atingido. Além disso, os custos de manuseio e de espaço, baseados no peso, tendem a ser elevados comparados ao preço de venda. O valor do produto que está sendo movimentado e estocado é um fator importante no desenvolvimento de uma estratégia logística. Custos de estoque são particularmente susceptíveis ao valor. Quando se expressa o valor com relação ao peso, algumas compensações óbvias de custos emergem e auxiliam a planejar o sistema logístico. Produtos de baixo valor específico, como carvão e areia, têm custos de estoque baixos, mas custos de transporte elevados, se medidos como porcentagem de seus preços de venda. Os custos de manutenção de estoque são calculados como fração do valor do produto. Preços menores significam custos menores de estoque, pois o custo de manutenção de estoque Relação valor-peso é seu fator dominante. Custos de transporte, por outro lado, estão amarrados ao peso. Se o valor do produto é baixo, o custo de transporte representa uma proporção elevada do preço de venda. Produtos com alto valor específico, tais como equipamentos comportamento eletrônicos oposto, ou com jóias altos mostram custos de estoque e baixos custos de transporte. Se o produto tem uma relação valor-peso elevada, a reação típica é minimizar o estoque mantido. Naturalmente, algumas empresas tentam ajustar uma relação valor-peso desfavoráveis procedimentos de pela avaliação de alteração dos custos pela mudança do valor ou pela revisão dos requisitos de embalamento para alterar o peso. Substitutibilidade Quando o consumidor nota pouca ou nenhuma diferença entre o produto da empresa e os de seus 37 concorrentes, diz-se que o produto é altamente substituível. Ou seja, o consumidor compra prontamente uma segunda marca caso a primeira não esteja administradores disponível de imediatamente. distribuição tentam Os prover disponibilidade de produto num nível tal que os consumidores não precisem selecionar um produto substituto. A logística não tem controle sobre a substitutibilidade do produto, apesar de o profissional ter o dever de planejar a distribuição de produtos com variados graus de substitutibilidade. Ela pode ser encarada em termos de vendas perdidas pelo fornecedor. Substitutibilidade elevada significa geralmente maior chance para o consumidor escolher outro produto, resultando em venda perdida. O administrador em logística trata com vendas perdidas através de alternativas de transporte, de estocagem ou ambas. Refere-se aos atributos de valor, perecibilidade, flamabilidade, tendência à explosão e facilidade de roubo. Quando um produto mostra alto risco em Características de risco uma ou mais dessas características, ele impõe uma série de restrições ao sistema de distribuição. Os custos de transporte como de estoque são maiores em termos tanto absolutos como em termos de porcentagem do preço de venda. Quadro 4: Planejamento da distribuição. Fonte: Adaptado de Ballou (1993). O planejamento da distribuição deverá levar em consideração as características do produto, a fim de se manter a integridade do material, avaliando-se as condições próprias de distribuição e movimentação. 2.5 Processamento do pedido: 38 Em relação aos enfoques alternativos para a entrada e processamento de pedidos, o processamento de pedidos pode ser feito de infinitas maneiras. Na maior parte dos casos, as empresas procuram velocidade e precisão em relação à distribuição física. Estes objetivos, entretanto, devem ser atingidos dentro de limites realistas de custos, tendo as empresas à opção de adquirir um sistema manual ou um sistema altamente automatizado de transmissão de pedidos. Quando as empresas utilizam sistemas automatizados, os sistemas de entrada e processamento de pedidos estão interligados ao controle de estoques, manufatura e transporte. Quanto aos procedimentos operacionais, Ballou (1993) apresenta as seguintes características: • Formação de lotes: formar lotes de pedidos é submeter mais de uma transação ao sistema de cada vez. Este procedimento é geralmente associado a um instante preciso para submissão do lote. Estas medidas servem para controlar a alocação de carga de trabalho ao sistema, especialmente quando os pedidos são enviados de diversos pontos de coleta; • Pedido mínimo: muitas empresas estabelecem uma política de tamanho mínimo de pedido para aceitar uma ordem. O motivo básico é tentar atingir algumas economias de escala em transporte e atendimento. Além disso, essa política reduz o número de pedidos necessários para um dado volume de negócios, diminuindo, portanto, os custos do processamento de pedidos; • Prioridades no atendimento de pedidos: a seqüência na qual os pedidos são manipulados pode afetar bastante os tempos de ciclo observados pelos clientes. A seqüenciação dos pedidos pode ser controlada mediante o uso de prioridades específicas para atendimento das ordens, ou pode ser deixada simplesmente a cargo do julgamento do pessoal operacional. Esta última alternativa pode resultar em procedimentos pouco satisfatórios. Quanto maior o volume de pedidos da empresa, maior será a necessidade de utilização da tecnologia para otimizar esse processo. 2.6 Armazenagem e movimentação: 39 O principal objetivo da armazenagem é o de guardar a mercadoria até ela ser requisitada por algum departamento da empresa, ou seja, a mercadoria deve ser mantida no depósito por certo período de tempo até que seja requisitada para consumo próprio ou para comercialização. Para Dias (2005), um correto sistema de armazenagem influi no melhor aproveitamento da matéria-prima e dos meios de movimentação. Além de evitar a perda de produtos por defeito de batidas e impactos, reduz as perdas de material no manuseio e impede outros extravios. Os objetivos da armazenagem é o melhor aproveitamento do espaço físico, a fim de estocar os materiais da empresa de tal forma que não haja avarias, a localização dos produtos seja facilitada pelos funcionários, e conforme o tipo de produto que tenha ventilação, seja iluminado, não fique em contato direto com o chão, entre outros. Para Ballou (1993), existem quatro razões básicas para uma organização utilizar espaço físico de armazenagem, que são: • Reduzir custos de transporte e produção: reduzir custos de transporte pela compensação nos custos de produção e estocagem. Por conseguinte, os custos totais de fornecimento e distribuição dos produtos podem ser diminuídos; • Coordenação de suprimento e demanda: empresas que têm produção fortemente sazonal com demanda por produtos razoavelmente constante enfrentam o problema de coordenar seu suprimento com a necessidade de produtos. Problemas associados às oscilações nos preços de commodities também podem gerar necessidade de armazenagem. Materiais e produtos que experimentam súbitas alterações de preço (por exemplo, cobre aço e petróleo) podem ser comprados antes do necessário para obter menores preços. Geralmente será necessário ter espaço para o inventário, mas seu custo pode ser contrabalançado pelos melhores preços obtidos na compra das commodities; • Necessidades da produção: a armazenagem pode fazer parte do processo de produção. A manufatura de certos produtos, como queijos e vinhos, requer um período de tempo para maturação ou envelhecimento; 40 • Considerações de marketing: é interessante para a área de marketing a disponibilidade do produto no mercado. A armazenagem é utilizada para agregar esse tipo de valor. Ou seja, pela estocagem do produto próximo aos consumidores, podem-se conseguir entregas mais rápidas. A melhoria no nível de serviço devido à melhor entrega, assim como a maior disponibilidade, pode ter efeito positivo nas vendas. A importância da armazenagem é levar soluções para os problemas de estocagem de materiais que possibilitam uma melhor interação entre suprimento, produção e distribuição. A informação em tempo real também é desejada por qualquer cliente, como ter visibilidade para um pedido e ser capaz de rastrear esta informação instantaneamente. O armazenamento de materiais ou formação de estoques é de suma importância no cotidiano das empresas e, sobretudo, das indústrias que trabalham com alta produtividade e rotatividade. Há inclusive métodos específicos como o sistema Just in time, que procura manter o controle de materiais com mínima formação de estoques e Kanban que ordena e controla os estoques (BALLOU, 1993). Moura (1998) afirma que a movimentação de materiais está relacionada com o deslocamento de matérias-primas e produtos acabados e com a armazenagem (estocagem, separação de pedidos, embalagem, expedição), o suprimento das matérias-primas e a distribuição dos produtos acabados. Assim, a movimentação de materiais consiste na preparação, colocação e posicionamento de materiais, a fim de facilitar sua movimentação e estocagem. Todas as atividades que se relacionam com o produto, com exceção das operações de processamento e inspeção, são da movimentação de materiais. Um sistema de movimentação de materiais deve trabalhar com uma série de recursos que possibilitem a redução do custo final de produto, conforme apresentado no Quadro 5. - Custo de mão-de-obra: a implantação de equipamentos Redução de custos mecânicos substituirá o trabalho braçal, que exigirá menos esforço físico atravessamento. do homem e reduzirá o tempo de 41 - Custo de materiais: uma melhor estrutura no acondicionamento do material e um transporte mais eficaz resultarão num índice de perdas muito pequeno. - Custo de equipamento: o uso de equipamentos adequados, em termos de número e características, para a movimentação e a armazenagem de materiais exigirá menor investimento em ativo fixo por parte da empresa. - Outros custos: um serviço de estocagem e transporte eficiente terá como conseqüência uma redução nas despesas em geral. - Aumento da produção: a produtividade da linha de produção será conseqüência de uma racionalização dos processos de transporte e estoque, que permitirá maior rapidez na chegada dos materiais até as linhas de produção. Aumento da capacidade produtiva - Capacidade de armazenagem: as empilhadeiras permitem melhor acondicionamento do produto e uma máxima utilização do espaço na área de estocagem, com liberação de área produtiva. - Distribuição de armazenagem: é necessário o aproveitamento de dispositivos para a formação de cargas unitárias, levando a um sistema de armazenagem muito mais eficiente. - Maior segurança: o risco de acidentes ficará bastante reduzido com a utilização de equipamentos de movimentação e com o uso de dispositivos destinados às cargas unitárias. Melhores condições - Redução da fadiga: à medida que o homem aplica o uso de trabalho da máquina no seu serviço, seu esforço diminuirá. Ao mesmo tempo, aqueles que continuam trabalhando em serviços de transportes e estocagem, trabalham com muito mais conforto, já que a máquina fará o esforço físico despendido pelo homem. - Melhoria na circulação: uma total adequação do ambiente Melhor distribuição de trabalho, isto é, corredores bem definidos, endereçamento fácil e equipamentos eficientes, farão com 42 que a movimentação das mercadorias, dentro da fábrica, melhore. - Localização estratégica do almoxarifado: a aplicação de sistemas de manuseio torna viável a criação de pontos de armazenagem em vários locais distantes da fábrica, colocados estrategicamente próximos aos pontos de utilização. - Melhoria dos serviços ao usuário: a proximidade da mercadoria em relação ao usuário torna muito mais rápida o seu acesso, evitando riscos de deterioração ou quebra e representando um custo menor. - Maior disponibilidade: um sistema de distribuição eficaz terá como conseqüência maior disponibilidade dos produtos conforme a região. Quadro 5: Movimentação de materiais. Fonte: Adaptado de Francischini e Gurgel (2002). Assim, em qualquer empresa, a movimentação de materiais tem uma grande importância. Ela compreende todas as operações básicas envolvidas na movimentação de qualquer tipo de material, por qualquer meio, da recepção da matéria-prima até a expedição e distribuição do produto acabado. 2.7 Manuseio de materiais: O manuseio de mercadorias realizado de forma eficiente depende muito do próprio projeto do armazém. Destaca-se que pequenas variações na configuração, arranjo físico ou arranjo das docas de descarga podem resultar em economias substanciais nos custos de manuseio. O manuseio ou movimentação interna de produtos e materiais significa transportar pequenas quantidades de bens por distâncias relativamente pequenas, quando comparadas com as distâncias na movimentação de longo curso executada pelas companhias transportadoras. É atividade executada em depósitos, fábricas e lojas, assim como no transbordo entre modais de transporte. Seu interesse concentra-se na movimentação rápida e de baixo custo das mercadorias (BALLOU, 1993, p.172). 43 Conforme Ballou (1993), o objetivo primordial do manuseio é a separação das cargas de acordo com as necessidades dos clientes. Assim, em qualquer empresa, a movimentação de materiais tem uma grande importância. Ela compreende todas as operações básicas envolvidas na movimentação de qualquer tipo de material, por qualquer meio, da recepção da matéria-prima até a expedição e distribuição do produto acabado. Explica Ballou (2001) que o manuseio de materiais dentro de um sistema de estocagem e de manuseio consiste de três atividades básicas: • de carregamento e descarregamento: a primeira e a última atividade na cadeia eventos de manuseio de materiais são o carregamento e o descarregamento. Quando os bens chegam a um armazém, devem ser descarregados de um veículo. Em muitos casos, o descarregamento e o deslocamento para o estoque são feitos com uma única operação. Em outro, são processos separados, necessitando, às vezes, de equipamento especial. Mesmo quando o equipamento de descarregamento não é diferente daquele usado para levar os produtos para o estoque, o descarregamento pode ser tratado como uma atividade separada porque os bens podem ser descarregados e então separados, inspecionados e classificados antes da movimentação para o local no armazém. O carregamento é similar ao descarregamento; entretanto, diversas atividades adicionais podem ocorrer no ponto de carregamento. Uma verificação final para organizar os volumes e a seqüência pode ser realizada antes que o embarque esteja dentro do equipamento de transporte. Também, carregar pode incluir um esforço adicional de prevenir danos, tais como amarrar e embalar a carga; • movimentação ‘de’ e ‘para’ a estocagem: entre os pontos de carregamento e descarregamento em uma instalação de estocagem, os produtos podem ser movimentados diversas vezes. A primeira movimentação é a do ponto de descarregamento até a área de estocagem. Em seguida, pode ser do local de embarque ou para a área de coleta de pedido para o estoque de reposição. A atividade real de movimentação pode ser realizada diversas vezes pelos vários tipos de equipamento de manuseio de materiais disponíveis. Estes variam de caminhões e carros manuais de impulso a sistemas automatizados e computadorizados de empilhamento e retirada; inteiramente 44 • preenchimento do pedido: o preenchimento do pedido é a seleção de estoque das áreas de armazenamento de acordo com os pedidos das vendas. A seleção do pedido pode ocorrer diretamente das áreas de estocagem semipermanentes ou a granel ou das áreas (chamadas áreas de separação de pedido) que estão especialmente dispostas para melhorar o ordenamento do fluxo de materiais em quantidades de fracionamento de volume. Freqüentemente, o preenchimento do pedido é a atividade mais crítica do manuseio de materiais devido ao manuseio de pedidos de pequenos volumes, que requer mão-de-obra intensiva e relativamente mais cara do que outras atividades. Sendo assim, é necessário que se tenha o cuidado necessário no manuseio do material, utilizando o equipamento adequado para o recebimento ou a ser enviado para seu local de destino, e também, deverá estar com a embalagem e as informações adequadas e necessárias para seu transporte ao local designado. 2.8 Embalagem: O sistema de embalagem é peça fundamental na cadeia fornecedorcliente, quer se trate da embalagem de contenção que acompanha o produto até seu esgotamento (exemplo: pasta de dentes), quer daquela apresentação descartada logo após a compra (caixa que protege o tubo de pasta de dentes). Conforme Moura (1998) entende-se como sistema de embalagem tudo aquilo que a envolve, suas operações e materiais necessários para mover os produtos do ponto de origem até o de consumo, inclusive maquinários, equipamentos e veículos para o seu embarque. A embalagem serve como proteção para os produtos, sendo que ali constam informações, características, validade, produtor e outras informações adicionais, todas aquelas que apresentam ao cliente o conteúdo daquele produto. A utilização de uma embalagem de qualidade ajuda a vender o produto a um melhor preço e contribui para o aprimoramento da qualidade (GURGEL, 2000). 45 Para Gurgel (2000) a embalagem completa de um produto é formada por embalagens especializadas, conforme relacionado: • Embalagem de contenção: embalagem em contato direto com o produto, portanto, deve haver compatibilidade entre os materiais do produto e da embalagem; • Embalagem de apresentação: é uma caixa que envolve a embalagem de contenção e com a qual o produto se apresenta ao usuário, no ponto de venda; • Embalagem de comercialização: embalagem que contém um múltiplo da embalagem de comercialização constitui a unidade para a extração de pedido e, por sua vez, é um submúltiplo da embalagem de movimentação; • Embalagem de movimentação: múltiplo da embalagem de comercialização, para ser movimentada racionalmente por equipamentos mecânicos. Frequentemente trata-se de contentores abertos que permitem ou facilitam os deslocamentos em distâncias pequenas, dos materiais, peças no interior de fábrica ou, por vezes, entre fábricas da mesma empresa, para o abastecimento dos vários postos de trabalho; • Embalagem para estocagem: esta embalagem tem a função protetora do produto ou do objeto contra os agentes agressivos externos: contra os agentes físicos (variações de temperatura, grau hidrométrico, luminosidade); contra os agentes químicos (oxidação, vapores ácidos, ação do ar sobre o comportamento químico de alguns produtos de fraca estabilidade), contra os parasitas vegetais ou animais (bolores, bactérias, insetos, roedores etc.); • Embalagem de transporte: dentro da rede de distribuição dos pedidos, estas embalagens podem acompanhar o produto desde a fábrica até o cliente final (como no caso de geladeiras etc.) ou desde a fábrica até um centro de distribuição (como um supermercado, por exemplo). A principal função é proteger o seu conteúdo dos acasos do transporte, abrangendo os movimentos necessários a cada mudança de veículo. Deve ser estruturada em função dos elementos seguintes: natureza da mercadoria; meios de transporte utilizados sucessivamente; número de interrupções do carregamento e meios de movimentação usada nas várias escalas, incluindo os de extremidades do percurso; duração do transporte; influência do transporte; influência climática 46 das zonas atravessadas, considerando o período de expedição e a duração total do transporte (incluindo os tempos eventuais de paradas); • Disposições especiais resultantes de regulamentos legais (alfândega, estocagens portuárias, etc.). • A embalagem de apresentação e comercialização deverá ser adequada em suas dimensões para que também se adapte ao setor logístico da organização. A embalagem interage intensamente com todas as atividades ligadas à logística industrial, ou seja, o sistema de administração de fluxos de materiais abrange desde a movimentação das matérias-primas, partes e componentes, até a distribuição física interna à fábrica e à área externa, conhecida como distribuição urbana. 2.9 Gestão de estoques: A gestão de estoques constitui um componente importante da administração, principalmente quando a empresa utiliza grande quantidade de materiais e/ou quando precisa manter um alto volume de estoques, sendo necessária uma eficiente gestão de estoques para controle e manutenção de materiais. A logística atual, atualização da administração de materiais, pela sua importância vai além do papel que executa em uma empresa e ganha o papel principal em vários negócios, entre eles os mercados, os super/hipermercados e as grandes empresas de atacado, varejo, e empresas de distribuição (CHIAVENATO, 1991). Administrar os estoques é uma responsabilidade de planejamento e controle do estoque, desde o estágio de matéria-prima até o produto acabado entregue aos clientes. A gestão de estoques tem por finalidade principal assegurar o contínuo abastecimento de artigos necessários para comercialização direta ou capaz de atender aos serviços executados pela empresa. Mais especificamente, a gestão de estoques de produtos acabados precisa ser de qualidade, pois assegurará a entrega final dos produtos solicitados pelos clientes finais. 47 Destaca Jacobsen (2006) que a gestão de estoques é um fator cada vez mais determinante para as organizações, no que tange à sobrevivência destas num mercado globalizado e cada vez mais competitivo. Os materiais precisam estar na empresa, prontos para o consumo na data desejada e com um preço de aquisição acessível, a fim de que o produto possa ser competitivo e assim, dar à empresa um retorno satisfatório do capital investido, ou seja, a empresa deve ter uma boa gestão de estoques. Os investimentos não são dirigidos por uma organização somente para aplicações diretas que produzam lucros, tais como os investimentos em máquinas e em equipamentos destinados ao aumento da produção e, conseqüentemente, das vendas. A gestão de estoque em produtos acabados é, basicamente, o ato de gerir recursos ociosos possuidores de valor econômico e destinado ao suprimento das necessidades futuras de material nas organizações (CHIAVENATO, 1991). Outros tipos de investimentos, aparentemente, não produzem lucros. Entre estes estão as inversões de capital destinadas a cobrir fatores de risco em circunstâncias imprevisíveis e de solução imediata. É o caso dos investimentos em estoque, que evita que se perca dinheiro em situação potencial de risco presente. Destaca Ballou (1993) que os estoques servem para uma série de finalidades, tais como: • Melhorar o nível de serviço ao cliente, dando suporte à área de marketing, que ao criar demanda precisa de material disponível para concretizar vendas; • Incentivam economias na produção, pois os estoques agem como amortecedores entre oferta e demanda, possibilitando uma produção mais constante, que não oscila com as flutuações das vendas devido à força de trabalho poder ser mantida em níveis estáveis e os custos de preparação de lotes poder ser diminuídos; • Permitem economias de escala nas compras e no transporte que é uma das finalidades dos estoques em proporcionar descontos no transporte pelo emprego de grandes lotes equivalentes à capacidade dos veículos e gerar fretes unitários menores; 48 • Agem com proteção contra aumentos de preços porque as compras podem ser antecipadas em função dos aumentos previstos nos preços, criando estoques que, de alguma forma, o pessoal de logística deve administrar; • Protegem a empresa da incerteza na demanda e no tempo de ressuprimento que, na maioria das ocasiões, não é possível conhecer as demandas de produtos ou tempos de ressuprimento no sistema; e para garantir disponibilidade deve-se manter um estoque adicional; estoques de segurança são adicionados aos estoques regulares para atender às necessidades de produção ou de mercado; • Servem como segurança contra contingências. Greves, incêndios e inundações são apenas algumas das contingências que podem atingir a empresa, que deve manter estoques de reserva como uma maneira de garantir o fornecimento normal nessas ocasiões. A gestão dos estoques visa, portanto, numa primeira abordagem, manter os recursos ociosos expressos pelo inventário, em constante equilíbrio em relação ao nível econômico ótimo dos investimentos. E isto é obtido mantendo estoques mínimos, sem correr o risco de não tê-los em quantidades suficientes e necessárias para manter o fluxo da produção da encomenda em equilíbrio com o fluxo de consumo. Atualmente, as organizações buscam otimizar o investimento em estoques, aumentando o uso eficiente dos meios internos da empresa e minimizando as necessidades de capital investido. As normas de estocagem, segundo Jacobsen (2006), além de contribuir para a redução de custos, influem: • Na redução das perdas por quebras, deterioração e desvios de mercadorias; • Na simplificação do controle das transações; • No funcionamento mais eficiente e eficaz das tecnologias de informação; • Na ampliação, com aproveitamento máximo do espaço de chão e cúbico (para produtos perecíveis e não perecíveis) e melhoria na circulação interna; • Na diminuição de acidentes de trabalho por melhorar as condições de trabalho na movimentação de cargas pesadas; 49 • No menor tempo gasto na acessibilidade, nas movimentações e na expedição, contribuindo para a fluidez dos serviços e para a maximização da produtividade da operação (exige a combinação eficaz na utilização de equipamentos e força de trabalho). Os estoques podem ter várias formas, conforme a natureza da empresa e seus produtos oferecidos. Estoque é a composição de materiais – materiais em processamento, materiais semi-acabados, materiais acabados – que não é utilizado em determinado momento na empresa, mas que precisa existir em função de futuras necessidades (DIAS, 1997). Assim, o estoque constitui todo o sortimento de materiais que a empresa possui e utiliza no processo de produção de seus produtos/serviços. Os estoques podem ser entendidos, de forma generalizada, como certa quantidade de itens mantidos em disponibilidade constante e renovados, permanentemente, para produzir lucros e serviços. São lucros provenientes das vendas e serviços, por permitirem a continuidade do processo produtivo das organizações (DIAS, 1997). Representam uma necessidade real em qualquer tipo de organização e, ao mesmo tempo, fonte permanente de problemas, cuja magnitude é em função do porte, da complexidade e da natureza das operações da produção, das vendas ou dos serviços. A manutenção dos estoques requer investimentos e gastos muitas vezes elevados. Evitar sua formação ou, quando muito, tê-los em número reduzido de itens e em quantidades mínimas, sem que, em contrapartida, aumente o risco de não ser satisfeita a demanda dos usuários ou dos consumidores em geral, representa um ideal conflitante com a realidade do dia-a-dia e que aumenta a importância da sua gestão (CHIAVENATO, 1991). A acumulação de estoques em níveis adequados é uma necessidade para o normal funcionamento do sistema produtivo. Em contrapartida, os estoques representam um enorme investimento financeiro. Deste ponto de vista, os estoques constituem um ativo circulante necessário para que a empresa possa produzir e vender com um mínimo risco de paralisação ou de preocupação (CHIAVENATO, 1991). 50 Atualmente, as empresas buscam otimizar o investimento em estoques, aumentando o uso eficiente dos meios internos da empresa e minimizando as necessidades de capital investido. Os estoques representam um meio de investimento de recursos e podem alcançar uma respeitável parcela dos ativos totais da empresa. A administração dos estoques apresenta alguns aspectos financeiros que exigem um estreito relacionamento com a área de finanças. Enquanto a Administração de Materiais está voltada para a facilitação do fluxo físico dos materiais e o abastecimento adequado às áreas de produção e vendas, a área financeira está preocupada com o lucro, a liquidez da empresa e a boa aplicação dos recursos empresariais (CHIAVENATO, 1991). 2.10 Classificação dos estoques: O gerenciamento de estoques está relacionado com o planejamento e o controle de estoques e materiais ou de produtos que serão utilizados na produção ou na comercialização de bens ou serviços. Preocupar-se efetivamente com os estoques pode interferir nos resultados estratégicos de uma empresa, através da definição do momento correto da compra, a quantidade ideal a serem comprados, os melhores preços, os níveis de segurança, a qualidade do bem ou do serviço. Existem muitas maneiras de se classificar estoques. Uma classificação freqüentemente utilizada se relaciona ao fluxo de materiais que entra em uma organização industrial, passa por ela e dela sai, conforme descreve Arnold (1999): • Matérias-primas: são itens comprados e recebidos que ainda não entraram no processo de produção; incluem materiais comprados, peças e componentes; • Produtos em processo: matérias-primas que já entraram no processo de produção e estão em operação ou aguardam para entrar em operação; • Produtos acabados: os produtos acabados do processo de produção que estão prontos para ser vendidos como itens completos. Podem ser retidos na fábrica ou no depósito central, ou ainda em vários pontos do sistema de distribuição; 51 • Estoques de distribuição: produtos acabados localizados no sistema de distribuição; • Suprimentos de manutenção, de reparo e de operação: itens utilizados na produção que não se tornam parte do produto. Incluem ferramentas manuais, peças sobressalentes, lubrificantes e materiais de limpeza. A classificação apresentada é feita em função do seu estágio no processo produtivo da empresa. À medida que passam pelas diversas etapas do processo produtivo, vão sofrendo acréscimos e alterações, e que resultarão no produto acabado (ARNOLD, 1999). Há duas filosofias básicas em torno das quais o gerenciamento do estoque é desenvolvido. Conforme Ballou (2002), a primeira é a abordagem de puxar, que vê cada ponto de estocagem de um almoxarifado como dependente de todos os outros no canal. A previsão da demanda e a determinação das quantidades de reabastecimento é feita considerando somente circunstâncias, dando o controle preciso sobre níveis do estoque em cada localização. Já a abordagem de empurrar ocorre quando as decisões sobre cada estoque são feitas independentemente, o sincronismo e os tamanhos de pedido do reabastecimento coordenados com os tamanhos de lote de produção, as quantidades econômicas de compra ou o tamanho de pedidos mínimos. Para Ballou (2002), o método de empurrar é usado quando as compras ou a produção em economia de escala compensam os benefícios de níveis coletivos mínimos do estoque como alcançados pelo método de puxar. Torna-se necessário administrar os estoques de forma consciente, sendo que o comprador deve ser conhecedor dos custos pertinentes aos altos estoques para não pôr em risco o negócio da empresa, avaliando que o momento de manter estoque ou não é vital para a sobrevivência da organização (BALLOU, 2002). 2.10.1 Curva ABC: Nas empresas, tanto o capital investido em estoque como os custos operacionais podem ser diminuídos, quando se reconhece que nem todos os 52 itens estocados merecem a mesma atenção por parte da administração ou precisam manter a mesma disponibilidade para satisfazer os clientes. Para Ballou (1993), a curva ABC é particularmente útil para o planejamento da distribuição quando os produtos são agrupados ou classificados conforme seu nível de vendas. Os itens A são os pertencentes ao grupo dos 20% superiores, os próximos 30% são os itens B e os 50% restantes compõem os itens da classe C. O método ABC de materiais e estoques é um método que consiste em separar em três grupos, ABC, classificando-os de acordo com os seus valores, e dando maior importância de controle aos materiais. Na visão de Martins e Alt (2002), a análise ABC é uma das formas mais usuais de se examinar estoques. Essa análise consiste na verificação, em certo espaço de tempo, normalmente de seis meses a um ano, do consumo, em valor monetário ou quantidade, dos itens de estoque, para que eles possam ser classificados em ordem decrescente de importância. Os materiais A são os de maior valor investido e em menor número; portanto, como regra geral deve permanecer em estoque por pouco tempo, isto é, em torno de 7 dias; de preferência com uma parceria com os fornecedores. Os materiais B são os materiais de quantidades e valores intermediários, e podem ficar estocados de 30 a 60 dias. Já os materiais C são os materiais de pouco valor e de grandes quantidades; portanto, podem ficar estocados de 120 a 180 dias. Explica Jacobsen (2006) que para o levantamento da Curva ABC de um estoque, deve-se considerar os seguintes elementos e providências: • Código do material ou item; • Preço ou custo unitário; • Demanda futura ou passada (ou estoque médio), em unidade de cada item, durante o período em estudo; • Cálculo da demanda em valor monetário, do período determinado; • Ordenação decrescente dos itens, em função da demanda em valores monetários (movimentação de valor). Este tipo de distribuição pode ser utilizado no controle de estoques, para 53 a definição de políticas de vendas, para o estabelecimento de prioridades, para a programação da produção e uma série de outros problemas usuais nas empresas (JACOBSEN, 2006). Ainda para Jacobsen (2006), na fase de tabulação dos dados da Curva ABC de um estoque, deve-se considerar os seguintes elementos: • Código do material ou item, ordenado de forma decrescente, conforme ficou estabelecido na fase de levantamento; • Demanda em valores monetários, por item; • Percentual de participação de cada item de acordo com a sua demanda em valor monetário; • Demanda acumulada do período em estudo, em valor monetário; • Demanda acumulada do período, em percentual; • Percentual acumulado do número de itens estudados (100% dividido pelo número de itens); • Quantidade acumulada do número de itens. Destaca-se ainda que o foco da classificação ABC é fornecer informações a fim de elaborar uma política de estoques, para atender a demanda e otimizar o investimento em estoques. Assim, cabe ao administrador, baseado nas faturas de compra e na experiência, transpor o item do material de A para B, ou C, e vice-versa. A seguir será apresentado o Quadro 6, demonstrando um modelo de tabela da curva ABC: Materiais Consumo Preço médio unit. Valor mês Valor arrumado % nº Class. ABC 1 320 2.700,00 864.000 864.000 89,6 1 A 2 834 22,40 18.682 22.025 2,3 6 B 3 1 2.166,00 2.166 18.682 1,9 2 B 4 2 475,00 950 18.502 1,9 5 B 5 114 162,30 18.502 17.500 1,8 9 B 6 125 176,20 22.025 12.002 1,2 7 B 7 68 176,50 12.002 3.270 0,3 11 C 8 2 1.142,50 2.285 2.285 0,2 8 C 54 9 100 175,00 17.500 2.166 0,2 3 C 10 1 970,00 970 2.120 0,2 12 C 11 60 54,50 3.270 970 0,1 10 C 12 1 2.120,00 2.120 950 0,1 4 C 964.472 964.472 100,0 Quadro 6: Tabela modelo da curva ABC. Fonte: Adaptado de Dias (1997). Conforme demonstrado no Quadro 6, este modelo serve de base para a conclusão de uma curva ABC. Na Figura 4 a Curva ABC desenhada em gráfico para melhor visualização. 100% 90% 60% A B 17% C 43% Figura 4: Curva ABC. Fonte: Adaptado de Dias (1997). 100% 55 Na Figura 4 percerbe-se que quanto maior o número de itens, maior é sua frequência, e inversamente proporcional acontece, pois quanto menor o número de itens, menor o número de frequências. 2.11 Arranjo físico ou Layout: O arranjo físico refere-se à disposição de equipamentos, corredores, máquinas e os locais por onde os funcionários devem se locomover. No entendimento de Gurgel (1996), o arranjo físico é a técnica de converter os elementos complexos e inter-relacionados da organização da manufatura e as facilidades físicas em uma estrutura capaz de atingir os objetivos da empresa pela otimização entre a geração de custo e a geração de lucros. Dentro do almoxarifado, o layout determina a acessibilidade ao material, os modelos de fluxo de material, os locais de áreas obstruídas, a eficiência da mão-de-obra e a segurança do pessoal e do armazém. Os objetivos de um layout de um armazém apropriado, segundo Jacobsen (2006) são: • usar o espaço efetivamente; • permitir a movimentação de material de forma mais eficiente; • propiciar a estocagem mais econômica em relação a custos do equipamento, utilização de espaço, danos ao material e mão-de-obra de movimentação; • a classificação do layout do armazém é baseada em quão bem estes objetivos são atendidos. O efetivo uso do espaço para estocagem, funções operacionais e de suporte são considerados. O transporte e a estocagem de material são analisados para determinar quão bem o layout ajuda na redução dos custos de movimentação e aumento da produtividade da mão-de-obra. O layout deve proporcionar condições físicas que preservem a qualidade dos materiais, de conformidade com o plano de armazenagem, objetivando-se a ocupação plena do depósito, bem como a ordenação da arrumação (JACOBSEN, 2006). 56 No entendimento de Francischini e Gurgel (2002), existem atualmente profissionais especializados em trabalhar na implantação ou modificação de um layout, analisando as seguintes situações que originam uma mudança no layout: Em razão da forte concorrência de mercado, uma Mudança do produto mudança de produto, com o intuito de aumentar a margem de lucro de uma organização, afetará os equipamentos, a mão-de-obra e a área de trabalho. O desenvolvimento de um novo produto causará Lançamento do produto modificações na estrutura de armazenagem, e um novo layout deve ser estudado simultaneamente ao projeto do produto a ser lançado. Um aumento na demanda fará com que novas máquinas Variação na demanda sejam instaladas para se adequar às expectativas do mercado. Por outro lado, uma diminuição na demanda causará uma redução nos custos variáveis da produção. A obsolescência de um processo exige modificações Obsolescência das instalações sensíveis; o layout pode indicar a conveniência em se ampliarem as instalações, devendo-se proceder à construção de novo bloco ou mesmo à mudança completa do depósito. O layout deve levar em conta as condições de Ambiente de trabalho temperatura, o efeito do ruído, a presença de agentes inadequado agressivos, enfim, fatores que podem afetar o rendimento do trabalho humano. A localização indevida de algumas instalações poderá acarretar acidentes com operários em contato com Índice de acidentes produtos químicos perigosos. É de extrema importância elevados o rápido e eficiente atendimento dos operários acidentados e a localização e eliminação das causas do acidente para evitar futuras ocorrências. É uma variável que não tem influência direta, porém, Mudança na localização e age indiretamente na definição do layout, já que a do mercado consumidor necessidade da realocação de um depósito envolve a definição de um novo layout. 57 Uma redução nos custos causará, possivelmente, uma Redução nos custos reestruturação no quadro de pessoal e de equipamentos, e conseqüentemente um novo layout. Quadro 7: Análise de layout. Fonte: Adaptado de Francischini e Gurgel (2002). A alteração de um layout já existente se faz necessária de acordo com a necessidade de cada empresa, ou seja, há vários fatores que influenciam na necessidade de alteração do layout de um armazém para que se tenha um armazém mais eficiente no que se refere à armazenagem e movimentação. Há quatro tipos de arranjos físicos, segundo Slack, Chambers e Johnston (2002): • Arranjo físico posicional: os recursos transformadores se movem entre os recursos transformadores. Isso acontece quando o produto ou serviço é muito grande ou delicado para ser movido de forma conveniente. • Arranjo físico por processo: mantém todos os processos similares ou processos com necessidades similares juntos. Os materiais e as pessoas movem-se de um centro a outro de acordo com a necessidade. Os diferentes tipos de recursos percorrerão seus roteiros de acordo com suas necessidades de processamento. Na indústria, esse tipo de arranjo físico ainda indica que as máquinas de uma mesma função são agrupadas em departamentos e o produto caminha até a máquina adequada à próxima operação. Assim, um mesmo grupo de máquinas serve a produtos diferenciados, aumentando a flexibilidade do sistema a mudanças no projeto do produto e/ou processo. • Arranjo físico ou celular: os recursos necessários para uma classe particular de produtos são agrupados junto de alguma forma, onde os recursos transformadores necessários para atender suas necessidades se encontram. Depois de serem processados na célula, os recursos transformados podem prosseguir para outra célula. • Arranjo físico por produto: os recursos de transformação estão configurados na seqüência específica para a melhor conveniência do produto ou tipo de produto. Esse tipo de arranjo físico também é chamado de arranjo físico em “fluxo” ou em “linha”. 58 Também existem os arranjos físicos mistos, onde são combinados elementos de alguns ou todos os tipos básicos de arranjo físico, ou usam tipos de arranjo físico de forma “pura” em diferentes partes da operação. 2.12 Organização, sistemas e métodos: Na época atual, praticamente, todas as empresas necessitam dos trabalhos e soluções típicas de um setor de Organizações, Sistemas e Métodos (O.S.M.), porém, é com dificuldade que as idéias novas são aprovadas e implementadas. Existem as dúvidas de estratégia, de táticas a serem adotadas, assim como quanto à nova cultura de aplicação. Nas últimas três décadas surgiram novas concepções sobre O.S.M. e sobre empresa, até a explosão da informática, da microinformática e da automação, porém jamais a atividade de O.S.M. deixou de ser importante e necessária. O grande desafio será sempre vencer os bloqueios das velhas teorias, hábitos e costumes enraizados geralmente por políticas envelhecidas (CRUZ, 1998). A palavra-chave para um novo enfoque de O.S.M. é a administração participativa, onde deve haver um envolvimento intelectual, técnico de todos nas áreas de organização, planejamento, gestão, decisões e nos resultados. A organização da empresa é definida como a ordenação e agrupamento de atividades e recursos, visando ao alcance dos objetivos e resultados estabelecidos. Já a estrutura organizacional é o conjunto ordenado de responsabilidades, autoridades, comunicações e decisões das unidades organizacionais de uma empresa (OLIVEIRA, 1997). A organização, sistemas e métodos é uma atividade administrativa voltada para a obtenção da melhor produtividade possível dos Recursos Humanos - RH, Recursos Materiais - RM, e Recursos Tecnológicos - RT, através de técnicas científicas que envolvem os aspectos comportamentais e instrumentais, no ambiente interno ou externo da empresa (CURY, 2005). O termo “Organização” freqüentemente tem sido empregado como sinônimo de arrumação, ordenação, eficiência. Porém, a organização deve ser entendida não apenas como o quadro estrutural de cargos, definidos por: 59 respectivos títulos; atribuições básicas; responsabilidades; relações formais; nível de autoridade; e aspectos culturais. Nestes termos, pode-se definir como função básica de organização o estudo cuidadoso da estrutura organizacional da empresa para que esta seja bem definida e possa atender às necessidades reais e os objetivos estabelecidos de forma integrada com a organização informal e as estratégias estabelecidas na empresa. Pode-se considerar O.S.M. como uma função híbrida do planejamento e organização, desenvolvendo-se na construção de estruturas organizacionais, bem como na determinação de planos, principalmente na definição de procedimentos, políticas e métodos administrativos (OLIVEIRA, 1997). Na organização, a sua função é o levantamento da estrutura organizacional da empresa; a análise dos dados coletados e a de verificar se a divisão funcional existente corresponde às necessidades, com especial cuidado quanto ao conteúdo dos cargos e as respectivas especificações, além do planejamento de uma organização administrativa que em cada momento corresponde às necessidades da empresa (CURY, 2005). Verifica também os “Sistemas Administrativos”, onde realiza levantamentos das rotinas de trabalho inerentes aos estudos programados; análise sistemática dos dados apurados para verificação da eficácia dos sistemas; planejamento de novos sistemas que correspondam às necessidades da empresa; apresentação para aprovação de novos sistemas; implantação dos novos sistemas aprovados; controle sistemático dos sistemas em vigor. Aplica os “Métodos Administrativos”, que estabelece os melhores métodos de trabalho, com especial cuidado para aspectos de produtividade, inclusive com estudo de carga de trabalho; estudo de layout ou arranjo físico dos escritórios no que diz respeito às implicações com o fluxo de trabalho; controle sobre impressos; estudo da eficácia e necessidade de máquinas e equipamentos de reprodução, processamento de dados, entre outros (MOREIRA, 1999). “O ‘Sistema’ é um conjunto de partes interagentes e interdependentes que, conjuntamente, formam um todo unitário com determinado objetivo e efetuam determinada função” (OLIVEIRA, 1997, p.76). Na discussão de problemas empresariais de nossa época, a palavra sistema vem sendo usada com muita freqüência, de tal forma que pesquisadores estão estudando-o cada vez mais. 60 Uma definição de Sistema em termos de Administração de empresas, conforme Cury (2005), destaca que Sistema é um conjunto de atividades interligadas de forma que todas estejam em uma relação direta, de maneira a possibilitar que determinados objetivos sejam alcançados. Objetivos do estudo de sistemas em uma empresa são identificar todos os sistemas que ocorrem na empresa, definindo de forma objetiva as entradas, as operações e as saídas, que devem estar sempre em sintonia com os objetivos preestabelecidos; canalizar todas as forças e energias que ocorrem no sistema para os objetivos preestabelecidos; estabelecer sistemas de controle e avaliação, permanentes em todas as fases do sistema (entradas, processos, saídas e retroalimentação); e criar sistemas de retroalimentação, que sejam verdadeiras reintroduções no processo, para que este não perca o seu movimento dinâmico, não haja estrangulamentos no sistema de comunicações da empresa, auto-regulando os sistemas. Como o administrador é a pessoa responsável na empresa em planejar, organizar, reunir recursos humanos e materiais, dirigir e controlar, é perfeitamente compreensível que ele não consiga executar todas as funções ao mesmo tempo. A crescente complexidade dos problemas administrativos, que exigem soluções, capacidade de técnica e de tempo, concorre para que o administrador tenha que confiar em órgãos especializados (O.S.M.) uma vez que está envolvido em seu trabalho diário faltando-lhe tempo para resolver tais problemas. A criação do departamento de O.S.M. deve ser prerrogativa da alta administração da empresa, na figura de seus diretores principais. A alta administração deve reconhecer sua real necessidade para posterior criação. É claro que o porte do departamento deve ser dimensionado em função do tamanho da empresa e da gama dos problemas administrativos, do grau de sofisticação das estruturas e das informações gerenciais, e da envergadura dos projetos e estudos a serem desenvolvidos (CURY, 2005). O sucesso do departamento vai depender quase que exclusivamente da sua posição na estrutura organizacional. É recomendável que esteja ligado ao executivo de mais alto nível, e que tenha o maior poder na empresa. O nível do departamento pode ser desde um setor até uma gerência, variando muito de empresa para empresa. Preferivelmente, deve estar em posição de assessoria. 61 Segundo Slack, Chambers e Johnston (2002), de forma bem simples, alguns organogramas destacam a ligação com o departamento de Organização, Sistemas e Métodos. O.S.M. como Assessoria é a ideal: Diretoria OSM Vendas Produção Finanças Figura 5: OSM como assessoria. Fonte: Adaptado de Slack, Chambers e Johnston (2002, p.187). A autoridade de O.S.M., nesta figura, é semelhante a dos outros departamentos. Isto pode tornar seu campo de ação mais limitado. Diretoria Vendas Produção Finanças OSM Figura 6: OSM semelhante aos outros departamentos. Fonte: Adaptado de Slack, Chambers e Johnston (2002, p.188). É importante salientar que para qualquer uma das estruturas apontadas, quando existir também uma área de informática na empresa, não é recomendável a separação do O.S.M. do computador, pois o campo de atuação é o mesmo, ou seja, sistemas administrativos constituintes do subsistema de informação da empresa. O departamento de informática, portanto, pode ser constituído de: 62 • O antigo Centro de Processamento de Dados – CPD – tinha como função principal supervisionar equipamentos (hardware) e seu dimensionamento (Plano Diretor de Informática – PDI). • Hoje, além do aspecto técnico, também desenvolve sistemas, ou adquire no mercado e dá o devido suporte ao usuário; e é claro altera ou influencia na gestão das empresas. Tem-se então uma função técnica aliada a uma função administrativa. Ambas as atividades têm, portanto, finalidades semelhantes voltadas ao aperfeiçoamento organizacional, e alocadas em estrutura hierárquica diversa. Os autores têm notado que em várias empresas e entidades, embora constituído formalmente, o departamento de O.S.M. não possui autoridade suficiente para levar à frente os trabalhos que lhe são atribuídos. Isto é temerário, podendo levar à falência toda uma estrutura empresarial. Portanto, para o sucesso desse tipo de trabalho, a alta administração da empresa deve: • estar suficientemente convencida da real necessidade desta função na empresa; • apoiar totalmente o órgão, através de seus executivos de linha (produção, vendas, finanças, compras etc.). 2.12.1 Métodos e procedimentos: A fim de o administrador conduzir com eficiência as atividades empresariais em direção aos objetivos econômico-sociais propostos, deve esquematizar de forma clara as funções e ordená-las de maneira lógica, para evitar omissões, duplicidades etc. No entanto, a coordenação da estrutura organizacional somente será efetiva se houver sistemas de informação administrativos, perfeitamente ajustados à realidade empresarial, e que representem um conjunto de eventos inter-relacionados de forma a alcançar objetivos preestabelecidos. Em termos práticos, primeiro é considerado o trabalho a ser realizado e o que se pretende (sistema), para depois confiar as etapas a profissionais categorizados (organização) (MAXIMIANO, 2000). Após a esquematização dos eventos constantes no sistema administrativo, devem ser delineados os métodos de trabalho, ou seja, a forma 63 lógica de ordenar procedimentos que melhor se adaptem à natureza do trabalho. Segundo Luporini e Pinto (1995, p.79), “o método de trabalho pode ser encarado como a forma lógica de ordenar procedimentos, com a finalidade de desenvolver seqüências operacionais mais simples e eficazes”. Em relação aos métodos de trabalho: Representa a forma de processamento que melhor se adapta à natureza do trabalho, objetivando conduzir as atividades individuais de tal sorte que proporcionem maior rendimento da capacidade produtiva e, com menor esforço operacional, menores custos, menores riscos, abreviação do tempo despendido na operação e outras nuances que, no geral, ensinam para que a eficácia operacional seja atingida (CAMPOS, 2004, p.84). Pode-se dizer que o método é um conjunto de procedimentos ordenados e lógicos para obter-se a melhor performance operacional. O delineamento dos métodos de trabalho exigem uma cuidadosa verificação dos aspectos de produção e dos recursos materiais e humanos envolvidos. Todavia, tal verificação se justifica para a produção de itens em larga escala, que demandem precisão e uniformidade. Por exemplo, não há sentido planejarem-se métodos de trabalho para operações que deixem de existir nos próximos meses decorridos da implantação do método. Ao longo do tempo, os métodos têm tido o seu melhor emprego em atividades fabris em face da contínua repetição das operações e da distribuição cadenciada das tarefas que são proporcionadas pela produção em série e em larga escala de itens (LACOMBE, 2004). 2.12.2 Processos: Processos estão relacionados com a maneira de agir, ou seja, é o conjunto de atos pelos quais se realiza uma operação. Vários são os conceitos de processo, porém, observa-se que todos convergem na mesma direção. De acordo com Harrington (2003), processo é qualquer atividade que recebe uma entrada (input), agrega-lhe valor e gera uma saída (output) para um cliente interno ou externo. Conhecer o processo de produção é, em última análise, definir o que é feito para transformar entradas em saídas. Portanto, a 64 partir do uso de recursos da própria organização, os processos geram os resultados. A norma brasileira NBR ISO 8402-94 (1994), estabelece o conceito de processo como o conjunto de recursos e atividades inter-relacionadas que transformam insumos (entradas) em produtos (saída). As organizações, geralmente, apresentam estruturas organizacionais do tipo funcional, onde são agrupadas numa mesma unidade administrativa, aquelas atividades pertencentes a uma mesma área técnica e/ou de conhecimento. Esta forma de estrutura organizacional acaba criando “ilhas” de especialidades dentro da organização, que não se comunicam suficientemente entre si, causando distorções na forma como é visto o fluxo de trabalho, suas conseqüências e as inter-relações envolvidas. Isto acaba de uma forma ou de outra, trazendo sérios prejuízos a qualquer atividade de gerenciamento, uma vez que se perde a noção do todo (AMITAI, 2004). Por outro lado, e de uma forma mais ampla, a visão processual de uma organização considera a mesma como um todo. A visão processual da organização permite o entendimento de como o trabalho é executado pelos processos que se inter-relacionam além das fronteiras funcionais. Hierarquicamente, os processos sofrem divisões que vão desde os macroprocessos passando pelos processos propriamente ditos, sub-processos, atividades, até o nível das tarefas. Os macro-processos são aqueles processos que envolvem mais de uma função dentro da organização, cuja operação tem impacto nas demais funções (MAXIMIANO, 2000). Os processos, propriamente ditos, são as atividades que recebem uma entrada, realizam uma transformação agregando-lhe valor, gerando uma saída. Os sub-processos são divisões do macro-processo quando os mesmos possuem objetivos específicos, organizados seguindo linhas funcionais, ou seja, os sub-processos recebem entradas e geram suas saídas em um único departamento. Na seqüência, os sub-processos podem ser divididos nas diversas atividades que os compõem e, em um nível mais detalhado, em tarefas (WARREN, 2002). Partindo-se da premissa que só se gerencia aquilo que se conhece, e em conseqüência, só se gerencia bem aquilo que se conhece profundamente, há a necessidade de se orientar o estudo para as questões específicas. Uma 65 das práticas correntes, na maioria das organizações, é a análise de métodos de trabalho. A análise de métodos de trabalho realizada de forma criteriosa tem demonstrado que pode-se aumentar a produtividade, através da definição e compreensão dos aspectos relativos a problemas e sua conseqüente solução. De uma forma geral, pode-se iniciar a análise a partir de uma visão mais ampla (macro) do trabalho e, em seguida, particularizar detalhes específicos de interesse à produção e à organização. Os fatores intervenientes, que normalmente levam a uma análise mais profunda, são relacionados, principalmente, às mudanças de equipamentos e/ou ferramentas, alteração de projetos, utilização de novos materiais, tentativas de melhoria de produtividade, surgimento de problemas imprevistos, entre outros (CAMPOS, 2004). De acordo com Moreira (1999), sempre serão candidatos potenciais a um estudo, quaisquer trabalhos altamente repetitivos, ou que apresentem uma dependência muito grande do elemento humano, ou ainda problemas de organização pública e condições desagradáveis para o operador. Ainda, segundo o autor, qualquer que seja a forma pela qual nasceu o estudo, existe uma seqüência fixa de passos pré-determinados, que devem ser seguidos, ao se empreender uma análise de métodos. A seguir, Warren (2002) apresenta três etapas importantes para o início do estudo do processo: • Identificação da operação a ser estudada. Isso implica em conhecer o local de trabalho, obter informações sobre os equipamentos e ferramentas utilizadas, discriminar as etapas em que o trabalho se divide, identificar os materiais utilizados, a área de trabalho, o número de trabalhadores envolvidos, as funções (tarefas ou atividades), o turno de trabalho, a movimentação de material, a movimentação de pessoal, o ritmo de trabalho, as condições ambientais etc., coletando todas as informações necessárias para o entendimento da situação. • Discussão com os operadores, encarregados e supervisores sobre particularidades importantes para análise. • Documentação da operação através do uso de fluxogramas apropriados à análise. 66 A primeira etapa, conforme descrita nos itens anteriores é aquela que relacionará todas as informações básicas que servirão para o reconhecimento do local onde as atividades são realizadas, porém, sem juízo de valor em relação aos possíveis problemas encontrados. Segundo Mafra (1999, p.89): São conjuntos de atividades que possuem como características a definição de parâmetros e medidas que se iniciam e terminam com a satisfação dos clientes externos. O termo “clientes externos” é usado para identificar pessoas ou organizações que não fazem parte da empresa, mas são ligadas pelas atividades da empresa. A definição de um processo exige que se conheçam os limites do processo, ou seja, precisamos saber quando o processo começa e quando termina. Os processos podem ser classificados em processos empresariais ou de gerenciamento, ou ainda processo produtivo ou de manufatura. Segundo Harrington (1997), o processo empresarial é o processo que gera serviço e dá apoio ao processo produtivo, como por exemplo o planejamento do processo de produção, folha de pagamento, atendimento de pedidos, dentre outros. Os processos são interligados formando cadeias de clientes e fornecedores, e abrangem todas as atividades administrativas, produção, compra e serviços dentro de uma organização. Essa abordagem de processo quer dizer que se deve verificar o ponto de vista do cliente e não medir esforços para que as necessidades dos clientes sejam satisfeitas. Vários autores definiram de diversas formas o termo processo. Conforme Harrington (1997), processo é qualquer atividade que recebe uma entrada (input), agrega-lhe valor e gera uma saída (output) para um cliente interno ou externo. Outra definição de processo é: Processo é simplesmente um conjunto de atividades estruturadas e medidas, destinadas a resultar um produto especificado para um determinado cliente ou mercado. É uma ordenação específica das atividades de trabalho, no tempo e no espaço, tendo um início e um fim, e as entradas (inputs) e saídas (outputs) definidos claramente: uma estrutura para a ação (DAVENPORT, 1994, p.7). 67 Juran (1997, p.222) define que “Processo significa um conjunto de atividades predeterminadas que são feitas para gerar produtos ou serviços que atendam às necessidades dos clientes”. O objetivo principal no processo produtivo ou de manufatura é a qualidade do produto fabricado ou do produto do processo, por ser uma importantíssima arma competitiva. A concorrência pelos mercados faz com que as empresas se preocupem em produzir produtos livres de defeitos, variedade nos tipos de produtos, previsão dos prazos de fabricação e a entrega rápida. Isso tudo decorre do processo de produção ser bem administrado e equipado. 2.13 Ferramentas do controle estatístico do processo: Para a implantação da qualidade foram desenvolvidas técnicas que facilitam a aplicação de conceitos de gerenciamento da qualidade com a prática e também são usadas diversas ferramentas de coleta e apresentação de informações. O uso de tais ferramentas tem por objetivo proporcionar uma metodologia para pesquisa e coleta de informações, agregar e apresentar informações de forma simples e estruturada. Essas ferramentas, das quais fazem parte as sete ferramentas do Método Deming de Administração, segundo Walton (1989), são descritas a seguir: • Diagrama de Pareto: é uma forma de gráfico de barras verticais que nos ajuda a identificar quais problemas solucionar e em que ordem, conforme seu grau de importância. • Diagrama de Causas e Efeito: também conhecido como “Espinha de Peixe” ou Diagrama de Ishikawa, ajuda a identificar as causas dos problemas. Sua forma é similar à espinha de peixe, onde no eixo principal é colocado o efeito ou o problema que se quer analisar; cada espinha ou ramificação simboliza cada categoria de causas. • Fluxograma: é uma das maneiras de representar como o processo funciona. É uma forma de descrever o processo, permitindo um entendimento rápido. 68 • Diagrama de Linha: é um dos instrumentos estatísticos mais simples e usados. Serve para representar graficamente dados durante um determinado tempo para identificar tendências. • Histograma: é um recurso gráfico composto por diagrama de colunas ou barras que mostra com que freqüência os dados caem dentro de intervalos de valores especificados. A construção de um histograma tem por finalidade identificar anormalidades no processo e uma das vantagens é verificar a existência ou não de simetria do processo em relação à média. • Diagrama de Dispersão: é um método de representar graficamente a relação entre duas variáveis. É uma ferramenta útil para a otimização de processos. • Gráficos de Controle: é um método para análise e ajuste da variação de um processo em função do tempo. 2.14 Rotinas: Na contemporaneidade, as organizações vêm se deparando com mudanças cada vez mais contínuas nas suas rotinas e processos de trabalho. Verifica-se, neste contexto, a necessidade constante de haver modificações nas tecnologias e procedimentos de trabalho, bem como alterações nas rotinas e exigências de ocupação requeridas aos cargos, de modo que o profissional deve procurar estar adaptável às novas tecnologias e formas de executar suas tarefas e funções (BOUD & GARRICK, 2000; POZO, 2001). Em relação às rotinas na organização, Cruz (1998, p.112) afirma que: Rotina era o termo utilizado pelos analistas de O&M para descrever passo a passo como as pessoas interagiam dentro das empresas, ou entre elas e os clientes. Genericamente, servia para identificar um conjunto de ações que tinham como principal preocupação o fluxo da papelada dentro das organizações. Este tipo de abordagem era muito limitante. Em alguns livros sobre o tema, achavam-se inclusive, afirmações de que as “rotinas eram formadas pelo fluxo de papéis entre postos de trabalho”. Isso difere, não só a abordagem de O&M, como também o resultado de sua análise, das preocupações atuais com o processo como um todo. 69 Para Cury (2005, p.444), a função de descrever os fluxos na empresa é a principal função da rotina, como comenta em sua conceituação: Da competência de qualquer executivo, tendo como finalidade descrever os fluxos de trabalho ou estabelecer seqüência de procedimentos dentro do estabelecido na área do manual a que pertence. Normalmente, nas rotinas mais complexas, é comum anexar o fluxograma de seu desenvolvimento. É identificado por sua sigla, seguida da abreviatura da área, número de código da instrução a que se refere e de seu próprio número de ordem de emissão. Como se pode observar nestas definições, a rotina é o início do estudo dos fluxos de uma organização. Muito mais complexo que um simples estudo dos fluxos de papéis na empresa, o estudo das rotinas pode significar a melhoria dos procedimentos usados na organização. 2.15 Responsabilidades e tarefas: A primeira etapa importante no processo de organizar é identificar as responsabilidades e tarefas necessárias ao cumprimento da missão. Essa é uma aplicação do enfoque sistêmico para organizar, que começa do todo para ir aos detalhes. Todas as organizações têm mais ou menos as mesmas funções, assim, as missões dividem-se normalmente da mesma forma (MAXIMIANO, 2000). Algumas responsabilidades e tarefas são comuns à todas as organizações, independente de seu tamanho ou de sua missão. Outras são específicas e dependem do tipo de missão (LACOMBE, 2004). Na divisão do trabalho das organizações, dois conceitos devem ficar bem definidos: responsabilidades e tarefas. Para Lacombe (2004), tarefa é uma atividade ou qualquer ação rotineira e simples executada pelas pessoas de uma organização. Segundo Maximiano (2000), responsabilidades são deveres ou obrigações em relação a resultados. Elas são abrangentes e conceituais, indicam grandes compromissos e definem os problemas que o ocupante de um cargo deve resolver. 70 Assumir uma responsabilidade significa garantir que o resultado será atingido e responder pelas conseqüências das atividades e decisões. No entanto, embora os conceitos de responsabilidades e tarefas estejam intimamente ligados, são as tarefas que permitem a realização das responsabilidades. Tarefas são atividades operacionais que os gerentes podem realizar individualmente ou junto com outras pessoas. Elas são mais específicas e operacionais e indicam atividades intelectuais ou físicas. 2.16 Fluxograma: Uma das ferramentas de apoio para o melhor entendimento do processo de trabalho, através de uma representação clara e precisa, é a representação através do fluxo de processo. Este fluxo deverá mostrar as atividades do processo, bem como, a seqüência e a forma como as mesmas são realizadas. A elaboração do fluxograma do processo de trabalho tem como principal objetivo a visualização de funcionamento de todos os componentes do processo de trabalho, de forma simples e objetiva. Pacheco Júnior et al. (2000), recomendam o uso de fluxogramas nas ações de controle, de forma a abordarem as rotinas de funções, atividades e tarefas, mostrando o cotidiano do(s) processo(s) de trabalho. O fluxograma deverá representar os aspectos gerais do processo em estudo, sendo apenas base estratégica de reconhecimento de pontos críticos. Os fluxogramas nada mais são do que a representação do fluxo de atividades e informações de um processo, normalmente apresentado na forma de diagramas de blocos. Em um diagrama de blocos, as etapas de um processo são mostradas de forma gráfica. Cada bloco representa a divisão do que se quer analisar. Desta forma, num diagrama de um processo, cada bloco representa um sub-processo, e num diagrama de sub-processo cada bloco representa uma atividade, e assim por diante. Na confecção do diagrama, é importante o diálogo com os trabalhadores, dos mais diversos níveis hierárquicos da organização, e que sejam conhecedores da realidade de como os eventos ocorrem, possibilitando uma análise mais real da situação, a partir de vários pontos de vista. As etapas básicas da confecção de um diagrama de blocos são apresentadas a seguir, conforme Harrington (2003): 71 • Definição do nível de detalhamento pretendido; • Definição do que se deseja analisar (processo, sub-processo, atividade, tarefa); • Definição de quantos, e quais os blocos para a seqüência de eventos; • Montar o diagrama respeitando a seqüência dos acontecimentos dos eventos. Em verdade, na própria confecção de um fluxograma de processo, muitas questões surgem incrementando em muito a inter-relação entre os setores de trabalho e os profissionais envolvidos, aumentando a visão sistêmica de quem participa de sua elaboração. Após ser identificado o processo, realiza-se o fluxograma, que Oliveira (2006, p.11) conceitua como "(...) a representação gráfica das diversas etapas que constituem um determinado processo". Os fluxogramas dão suporte à análise dos processos, tornando-se eficaz para solução dos problemas. É importante destacar que sua aplicação só é efetiva na maneira em que mostra, verdadeiramente, como é o processo. Por ser uma representação gráfica, facilita a visualização das diversas etapas que compõem um determinado processo, permitindo identificar os pontos que merecem atenção especial. Segundo Williams (2005, p.94) "(...) os gerentes que aplicam os princípios da Total Quality Management consideram os fluxogramas muito úteis para se entender como um processo funciona e como ele pode ser melhorado". O fluxograma utiliza a facilidade visual, possibilitando rápida localização de ações específicas. Sua utilização na área da qualidade, de acordo com Paladini (2000), refere-se à determinação de um fluxo de operações bem definido. Esmeralda e Alvarez (2001, p.426) relacionam como as principais vantagens do fluxograma: • Descreve qualquer tipo de rotina, da mais simples até a mais complexa. • Adequado para descrever relações complexas típicas das empresas em qualquer área. • Permite uma visão global e clara do universo que será abordado. 72 • Descreve como funciona um sistema em todos os seus componentes envolvidos. • Facilita a leitura não dando margem a amplas interpretações. • Ajuda na localização das deficiências e suas repercussões. • Substitui todos os métodos descritivos-narrativos com vantagem, quando não permite interpretações. • Facilita na análise de modificações mostrando todos os pontos que serão afetados. • Facilita uma atualização de inclusões ou de modificações mostrando claramente as alterações efetuadas. • Padroniza e agiliza as transcrições, facilita leitura, enfatiza os pontos importantes e não permite a dupla interpretação, cada símbolo é um só com apenas um significado. Oliveira (1997) identifica três tipos principais de fluxogramas: • Fluxograma vertical: destinado à representação de rotina simples no seu processamento analítico dentro de uma unidade organizacional. Ele é de fácil leitura e tem clareza na apresentação. O fluxograma vertical é também utilizado para pequenas atividades, e normalmente existe nas empresas em forma de formulários padronizados que devem apenas ser preenchidos pelos analistas. • Fluxograma parcial ou descritivo: é mais utilizado para rotinas que envolvam poucas unidades organizacionais, descreve o curso de ação e os trâmites dos documentos e é de elaboração um pouco mais difícil que o fluxograma vertical. • Fluxograma global ou de coluna: permite demonstrar com maior clareza o fluxo de informações e documentos, dentro e fora da unidade organizacional. Descreve todos os eventos, no maior detalhamento possível. É uma ferramenta analítica, de fácil visualização, reduz a quantidade de explanações narrativas, retira todas as inferências, é lógica, clara e concisa. 73 2.16.1 Simbologia de Fluxograma: Os fluxogramas, por vezes chamado de gráfico de entrada e saída, fornecem uma descrição visual das etapas específicas envolvidas em uma atividade de trabalho. Podem ser extremamente úteis para se compreender exatamente como as coisas estão sendo feitas e depois resolver como aperfeiçoar este processo. O procedimento também pode ser aplicado à organização inteira para acompanhar visualmente como ela opera. Os fluxogramas representam lógica procedimental de forma não estruturada. Componentes essenciais: Terminador: Decisão: Entrada/Saída: Processamento: Conector: Ponte de Ligação: Os fluxogramas também podem ser usados para projetar processos de trabalho aperfeiçoados, mostrando como as coisas deviam acontecer e comparando-as com a forma em que elas ocorrem de fato. 74 Figura 7: Fluxograma. Fonte: Adaptado de Sashkin e Kiser (2004). 2.16.2 Diagrama de Fluxos: Há muitas técnicas que podem ser usadas para documentar processos. Slack, Chambers e Johnston (1996) destacam quatro tipos de técnicas de documentação de processos: • Diagramas de fluxo simples: são usados para identificar os principais elementos de um processo. Podem ser usados para fluxos de materiais ou informações. 75 Figura 8: Diagrama de fluxo de informações para a central de atendimento de uma companhia fornecedora de energia elétrica. Fonte: Slack, Chambers e Johnston (1996, p.151). • Folhas de Roteiro: também conhecidas como diagrama de processo de operações, elas fornecem mais informações sobre as atividades envolvidas no processo, incluindo uma descrição da atividade e as ferramentas ou equipamentos necessários: - Diagramas de fluxo de processo: é o mais comum para documentar processos em gestão de produção. Ele documenta o fluxo e as diversas atividades, usa diversos símbolos diferentes para identificar diferentes atividades e permite detalhar mais o projeto e sua avaliação. Podem ser aplicados para o fluxo de materiais ou informações através de um trabalho ou, alternativamente, podem ser usados para esquematizar a seqüência de atividades feitas pela pessoa. 76 Figura 9: Símbolos para diagrama de fluxo de processo. Fonte: Cruz (1997, p.266). Figura 10: Diagrama de fluxo de processo para um dia de atividades nas férias. Fonte: Slack, Chambers e Johnston (1996, p.153). 77 • Estrutura de processamento de clientes: É um método de diagramação que visa especificamente os fluxos de clientes. Identifica algumas atividades-chave que podem ocorrer durante o processamento de clientes através da operação. As atividades são: a seleção, o ponto de entrada, o tempo de resposta, o ponto de impacto, a prestação, o ponto de partida e o acompanhamento. 78 3 METODOLOGIA DA PESQUISA Este capítulo apresenta a metodologia que foi utilizada para a execução do trabalho, demonstrando o tipo de pesquisa, bem como a forma que os dados foram coletados, analisados e interpretados, relativos aos processos da distribuição física em relação à armazenagem, manuseio de materiais e embalagem. Para Roesch (1996) a metodologia descreveu como o trabalho foi realizado e parte dos objetivos para definir qual tipo de projeto é o mais apropriado. 3.1 Tipologia de pesquisa: Este trabalho se caracterizou como avaliação formativa que, segundo Roesch (2007), implica um diagnóstico do sistema atual com o propósito de melhorar ou aperfeiçoar sistemas ou processos. Assim, foi analisado o setor em estudo a distribuição física em relação à armazenagem, manuseio de materiais e embalagem. O âmbito da pesquisa possui um delineamento qualitativo. O caráter qualitativo, conforme descrição de Richardson (1999, p.38), “a abordagem qualitativa de um problema, além de ser uma opção do investigador, justificase, sobretudo, por ser uma forma adequada para entender a natureza de um fenômeno social”. O estudo foi classificado como qualitativo, pois buscou descrever os processos de distribuição física, de modo detalhado e aprofundado. As investigações que se voltam para uma análise qualitativa têm como objeto situações complexas ou estritamente particulares. Os estudos que empregam uma metodologia qualitativa podem descrever a complexidade de determinado problema, analisar a interação de certas variáveis, compreender e classificar processos dinâmicos vividos por grupos sociais, contribuir no processo de mudança de determinado grupo e possibilitar, em maior nível de profundidade, o entendimento das particularidades do comportamento dos indivíduos (ROESCH, 1999). 79 O método de pesquisa foi definido como um estudo de caso, onde a acadêmica levantou os dados em seu campo de atuação, analisando os processos de distribuição física na empresa Via Blumenau Catálogos em relação à armazenagem, manuseio de materiais e embalagem. Cervo e Bervian (1996, p.50) definem que o estudo de caso “é a pesquisa sobre um determinado indivíduo, família, grupo ou comunidade para examinar aspectos variados de sua vida”. O estudo de caso, para Roesch (1996) é uma estratégia de pesquisa que busca examinar um fenômeno contemporâneo dentro de seu contexto para analisar uma situação específica. 3.2 Sujeito do estudo: A população da pesquisa é definida como sendo a totalidade dos indivíduos a serem analisados. Conforme Roesch (1996), população é um grupo de pessoas ou empresas que interessa entrevistar ou questionar para o propósito específico de um estudo. Vergara (1998) define população como sendo, não o número de habitantes de um local, mas o conjunto de elementos (empresas, produtos, pessoas, por exemplo), que possuem características que serão o objeto de estudo. A população contemplada, por esse trabalho, compreendeu o diretor de produção, todos os quatro supervisores, dez encarregados e funcionários do setor de distribuição física da empresa Via Blumenau. A amostra é considerada qualquer subconjunto do conjunto universal ou da população. Desta forma, para atender aos objetivos deste trabalho, a amostra estava diretamente ligada aos colaboradores que exercem suas funções no setor de Logística, sendo considerada uma amostra censitária, onde todos os colaboradores participaram do estudo. A amostra censitária refere-se à totalidade dos indivíduos, ou seja, foi realizado um censo. 80 3.3 Instrumentos de pesquisa: A coleta de dados foi efetuada em fontes primárias e secundárias. Para Mattar (1996) os dados primários são aqueles coletados com o único objetivo de satisfazer às necessidades da pesquisa, e os dados secundários, são aqueles que já foram coletados e catalogados, outrora, pela empresa e que já estão disponíveis para consulta. Os dados primários foram coletados através da observação participante, pela observação da acadêmica no ambiente interno da empresa Via Blumenau. Segundo Roesch (2007, p.162), “a observação participante de forma aberta ocorre quando o pesquisador tem permissão para realizar a pesquisa na empresa e todos sabem a respeito de seu trabalho”. Os dados secundários foram obtidos através de documentos e arquivos disponibilizados pela empresa, visando ao cumprimento dos objetivos propostos. Estes dados e informações foram obtidas através de fontes secundárias e foram dados relativos à área logística da empresa, mais precisamente, os processos da distribuição física em relação à armazenagem, manuseio de materiais e embalagem. 3.4 Análise e apresentação dos dados: Os dados foram coletados e apresentados através de textos e figuras, e analisados através da técnica de análise de conteúdo. Para Rudio (2002), o pesquisador utilizará uma série de técnicas para analisar o material que foi obtido. A interpretação expressa o verdadeiro significado do material, que se apresenta em termos dos propósitos do estudo a que se dedicou, sendo utilizada a análise de conteúdo. Segundo Richardson (1999), a análise de conteúdo é um instrumento metodológico aplicado a discursos diversos com eficácia precisa e rigorosa. 81 3.5 Limitações da pesquisa: Não houve limitações relevantes para a realização da pesquisa, visto que os questionamentos foram prontamente respondidos pelos funcionários. O acesso aos dados e informações foi facilitado devido ao material disponibilizado pela organização e, bibliografias relativas ao tema. 82 4 RESULTADOS 4.1 Descrição dos processos Este capítulo do projeto tem a finalidade de descrever os processos de distribuição física na empresa Via Blumenau Catálogos em relação à armazenagem, manuseio dos materiais, embalagem dos materiais, layout e tipos de transporte utilizados, buscando cumprir os objetivos específicos traçados. Para maior compreensão da distribuição da organização, também foi descrito o processo de expedição. A descrição desses processos está dividida de acordo com os dois tipos de classificação de estoque utilizados na empresa; classificação esta feita pelo gerente do setor: estoque mole e estoque duro. Os produtos da linha dura são formados pelos produtos: calçados, cama, mesa, banho, utensílios para cozinha, produtos de beleza, ferramentas, brinquedos, utilidades para casa, CDs, relógios, revistas. O estoque mole é composto pelos produtos fabricados na empresa, que são voltados à linha de vestuários, como roupas femininas, masculinas, infantis, t-shirts, lingeries, moda praia, ginástica, pijamas e bolsas. 4.1.1 Armazenagem – linha dura: As mercadorias da linha dura são recebidas no setor de recebimento de produtos terceirizados. Neste local são conferidas as notas fiscais e as quantidades de caixas informadas nestas, bem como o pedido emitido para o fornecedor sendo conferido o que foi pedido e o que foi recebido pela empresa. 83 Figura 11: Recebimento de mercadorias de terceiros. Fonte: Fornecido pela empresa. Os produtos são retirados das caixas e, se necessário, recebem a devida embalagem, como caixas e sacolas plásticas para que o produto não seja danificado. Todos os produtos recebem uma etiqueta com o código de barras. A partir do código de barras, os funcionários realizam sua leitura e dão entrada no sistema de estoque. 84 Figura 12: Emissão de etiqueta de código de barras no setor de recebimento de produtos terceirizados. Fonte: Fornecido pela empresa. Na linha dura, os produtos recebidos são separados pelas categorias madeira, alumínio, plástico, tecido e mini-livro para serem estocados. Os produtos são, então, colocados em paleteiras e movimentados até os estoques onde os produtos são armazenados por linhas. Na parte terceirizada, os produtos são separados por categorias: madeira, alumínio, plástico, tecido e mini-livro. Todo processo de estocagem da linha dura é controlado por um sistema informatizado. Este sistema fornece a localização exata dos produtos por ruas, que visualiza a posição exata quanto à prateleira e, se estão avulsos ou em caixas. Neste sistema de ruas os produtos estão dispostos, soltos, em suas caixas próprias ou ficam armazenados em caixas de papelão. A empresa possui três estoques: um estoque no segundo piso, outro estoque chamado estoque pulmão no primeiro piso e, um terceiro estoque ao 85 lado do estoque pulmão, onde acontece a seleção dos produtos para formar os pedidos dos clientes, o estoque sortimento. O estoque do segundo piso existe devido ao grande número de itens que comercializa. E ele foi criado pela empresa devido à falta de espaço no primeiro piso, onde estão localizados os outros dois estoques. Ali, são armazenados produtos da linha dura e da linha mole. Este estoque abastece o estoque pulmão. Já o estoque pulmão dá suporte ao estoque do sortimento. Os funcionários registram no sistema cada vez que os produtos fazem a transição entre os três estoques para que se saiba a localização e quantidade de produtos que há em cada estoque. Nem todos os produtos passam pelo estoque do segundo piso, apenas quando têm maiores quantidades de um produto e por isso são comportados no estoque do primeiro piso. Existe um sistema diferenciado de luzes para o estoque pulmão abastecer o estoque do setor de sortimento. Quando o estoque no box do setor de sortimento fica igual ou próximo a zero os sortidores, funcionários responsáveis pela montagem dos pedidos dos clientes, devem colocar a bandeira amarela e acender a luz amarela. O abastecedor, quando vê a luz amarela, procura o box com a bandeira amarela e providencia imediatamente a reposição. 86 Luz amarela Figura 13: Acendimento da luz amarela para reposição de estoque. Fonte: Fornecido pela empresa. Para providenciar a reposição, o abastecedor consulta o estoque pulmão no sistema de informações da empresa. Se houver mercadoria para abastecer, procura a referência na listagem do pulmão, e leva a caixa de produtos para o estoque do sortimento. Não havendo mercadoria para abastecer, o abastecedor coloca bandeira vermelha no box, que indica ao sortidor que não há mercadoria. No setor do estoque de sortimento os funcionários montam os pedidos dos clientes, fazem a conferência para não serem enviados pedidos errados e os colocam em caixas para serem transportados. Posteriormente, as caixas ficam à espera da chegada da transportadora ou correios, que fazem a coleta e envio até os clientes. A Figura a seguir mostra o fluxograma das operações do setor de armazenagem da linha dura. 87 Fluxograma do processo Operação Transporte Espera Inspeção Estocagem de armazenagem da linha dura Recebimento dos produtos da linha dura Conferência da mercadoria recebida Entrada dos produtos no sistema /código de barras Separação dos produtos por linha para estocagem Transporte para estoque do segundo piso Estoque do segundo piso Transporte de produtos para estoque pulmão Estoque pulmão Transporte de produtos para estoque sortimento Estoque sortimento Montagem dos pedidos dos clientes Conferência dos pedidos Espera pela chegada das transportadoras ou correios Figura 14: Fluxograma da armazenagem da linha dura. Fonte: Elaborado pela acadêmica. 88 4.1.2 Armazenagem – linha mole: A empresa possui um setor de facção, onde são produzidas as peças têxteis, que são vendidas no catálogo, além de 29 facções fora da empresa, que prestam o serviço de confecção. As peças têxteis chegam à empresa em caixas de papelão ou em sacolas plásticas, que são levadas ao setor de embalagem. O recebimento de peças têxteis merece maior atenção, e por isso é realizada uma conferência por amostragem, pelo setor de controle de qualidade. Este setor analisa a ordem de facção e verifica se confere com o pedido e anota o número real de peças de 1ª qualidade recebidas. Em seguida as peças são embaladas. Se for verificada alguma peça de 2ª qualidade, a mesma é separada e providenciada a sua recuperação ou a peça é enviada para o estoque de Inativos (2ª qualidade). Se for destinada para o estoque de 2ª qualidade por responsabilidade da facção, o Controle de Qualidade providencia a indenização da facção para a empresa. No mesmo setor que acontece a conferência, as peças são colocadas individualmente em sacos plásticos, além de uma folha de papelão (alma), que facilita o manuseio e a apresentação do produto, principalmente nos casos de camisetas. Depois disso recebem uma etiqueta do código de barras e encaminhada para a entrada no sistema de estoque. As peças são separadas por tipo e tamanho. São levadas ao estoque do segundo piso ou o chamado estoque do pulmão. Os produtos são dispostos em prateleiras, onde existem etiquetas que informam o tipo e o tamanho da roupa. O processo de armazenagem da linha mole, a partir deste ponto, acontece da mesma forma que o processo de armazenagem da linha dura: o controle desse tipo de estoque da empresa é feito pelo código de barras, e quando faltam produtos, o estoque do segundo piso abastece esse estoque pulmão, que por sua vez, abastece o estoque do sortimento. No setor do sortimento os pedidos dos clientes são selecionados e levados para a expedição para ser realizada a conferência. Os pedidos são colocados em caixas e ficam à espera pelas transportadoras e pelos correios. A Figura a seguir mostra o fluxograma das operações do setor de armazenagem da linha mole. 89 Fluxograma do processo Operação Transporte Espera Inspeção Estocagem de armazenagem da linha mole Recebimento dos produtos da linha mole Conferência da mercadoria recebida Entrada dos produtos no sistema /código de barras Separação dos produtos por linha para estocagem Transporte para estoque do segundo piso Estoque do segundo piso Transporte de produtos para estoque pulmão Estoque pulmão Transporte de produtos para estoque sortimento Estoque sortimento Montagem dos pedidos dos clientes Conferência dos pedidos Espera pela chegada das transportadoras e correios Figura 15: Fluxograma da armazenagem da linha mole. Fonte: Elaborado pela acadêmica. 90 4.1.3 Movimentação de materiais – linha dura: Toda a movimentação da empresa ocorre por carrinhos de suprimentos, por um caminhão, por paleteiras e uma esteira. O setor comercial envia ao setor de distribuição/sortimento os pedidos dos clientes para serem separados e faturados. Após a separação dos pedidos, esses são enviados ao setor de expedição, para receber a embalagem final para transporte que serão separados por tipo de transportadora e, finalmente, expedidos. A partir do momento em que o pedido é passado para o setor de sortimento/distribuição, os produtos são separados nos carrinhos de suprimento, auxiliados pela listagem de pedidos enviada pelo setor comercial. A Figura 16 visualiza este tipo de carrinho. 91 Figura 16: Carrinho de suprimento. Fonte: Fornecido pela empresa. 92 Nestas caixas de sortimentos estão anexados os romaneios. Cabem oito caixas de sortimento em cada carrinho. Um pedido pode ocupar mais de uma caixa assim como mais de um carrinho. O romaneio é emitido de tal forma que as mercadorias são listadas em ordem seqüencial de estação e box, o que vem a ser facilitado pelos carrinhos, pois os sortidores vão passando e montando o pedido de cada cliente. Os sortidores fazem a coleta de produtos do cliente de acordo com pedido escrito no romaneio. Após a separação do pedido do cliente, o sortimento libera o carrinho para conferência, obedecendo a uma ordem de chegada. Quando os pedidos passam pela conferência e são faturados, recebem embalagem de papelão. Como esses pedidos são colocados em grandes caixas, sua movimentação é feita pelas paleteiras. 93 Figura 17: Paleteira manual. Fonte: Fornecido pela empresa. O setor de expedição possui quatro paleteiras, que auxiliam na movimentação das caixas. Destaca-se que todas são manuais. Apesar deste estoque (pulmão), o segundo piso da empresa abriga outro estoque, também de produtos duros, devido à inúmera linha de produtos que comercializa e a fim de atender toda a sua demanda. Quando estão terminando os produtos que ficam no primeiro piso, os funcionários buscam as caixas no andar superior. Devido ao tamanho e às 94 escadas que dificultam seu manuseio, esta movimentação é feita através de um caminhão, que percorre uma distância inferior a 200 metros, saindo de uma porta da empresa e indo à outra, por se tratar de uma ladeira. Figura 18: Estoque do segundo piso movimentado por um caminhão. Fonte: Fornecido pela empresa. Devido ao peso e dimensão das caixas, a empresa utiliza esta opção de movimentação, que é realizada pela parte externa da empresa. Por se tratar de uma ladeira que liga esta saída da empresa à entrada de produtos de terceiros, não é possível a utilização dos carrinhos manuais. O último tipo de movimentação de materiais, que ocorre na empresa, é feito por esteiras. Após a separação de pedidos pelos sortidores, o conferente pega os carrinhos por ordem de chegada para conferência. 95 Figura 19: Separação e conferência dos pedidos. Fonte: Fornecido pela empresa. Esta conferência é feita através da leitura ótica. Após a leitura de cada produto, todos são passados para uma outra caixa à sua direita. O leitor óptico lê os produtos de todas as caixas, de um mesmo romaneio. Após conferir, o conferente anota a quantidade de peças no cabeçalho do romaneio e o embalador conta as peças e verifica se é a mesma quantidade. Após este processo de conferência, as caixas são colocadas sob a esteira para serem 96 embaladas e enviadas à expedição para separação dos lotes, por transportadora. Figura 20: Esteira. Fonte: Fornecido pela empresa. De acordo com a figura 20 a esteira facilita a movimentação das caixas que saem da área de conferência e embalagem até o setor de expedição. Os suportes utilizados pela empresa facilitam a movimentação de um grande volume de mercadorias, conforme figura 21. 97 Encaixe para as paleteiras Figura 21: Suporte plástico. Fonte: Fornecido pela empresa. Verifica-se através da figura anterior que, enquanto as caixas aguardam no local de expedição para serem despachadas para as transportadoras, essas ficam sob suportes plásticos. Percebe-se, conforme figura anterior, dois encaixes na parte inferior, para encaixe dos garfos das paleteiras, que facilitarão seu manuseio. A Figura a seguir mostra o fluxograma das operações da movimentação de materiais – linha dura. 98 Fluxograma do processo Operação Transporte Espera Inspeção Estocagem da movimentação de materiais da linha dura Recebimento dos produtos da linha dura Movimentação da mercadoria recebida para o setor de recebimento de produtos terceirizados Movimentação dos produtos para estoque do segundo piso (caminhão) Movimentação dos produtos para o estoque pulmão Movimentação dos produtos para o estoque do sortimento Separação dos pedidos dos clientes Movimentação dos pedidos para a expedição Despacho Figura 22: Fluxograma da movimentação de mercadorias da linha dura. Fonte: Elaborado pela acadêmica. 4.1.4 Movimentação de materiais – linha mole: Toda a movimentação da empresa ocorre por carrinhos de suprimentos, paleteiras, por um caminhão e uma esteira. 99 O setor comercial envia ao setor de distribuição/sortimento os pedidos dos clientes para serem separados e faturados. Após a separação dos pedidos da linha mole e da linha dura, esses são enviados ao setor de expedição, que receberão a embalagem final para transporte; serão separados por tipo de transportadora e expedidos. A partir do momento em que o pedido é passado para o setor de sortimento/distribuição, os produtos são separados nos carrinhos de suprimento, auxiliados pela listagem de pedidos que foi enviada pelo setor comercial. Os demais procedimentos como conferência dos pedidos, utilização das esteiras para movimentação dos pedidos, uso das paleteiras e do caminhão para movimentar os produtos do segundo piso para o estoque pulmão do primeiro piso ocorrem da mesma maneira como nos produtos da linha dura. A Figura a seguir mostra o fluxograma das operações da movimentação de materiais – linha dura 100 Fluxograma do processo Operação Transporte Espera Inspeção Estocagem da movimentação de materiais da linha mole Recebimento dos produtos da linha mole Movimentação da mercadoria recebida para o setor de recebimento de produtos terceirizados Movimentação dos produtos para estoque do segundo piso (caminhão) Movimentação dos produtos para o estoque pulmão Movimentação dos produtos para o estoque do sortimento Separação dos pedidos dos clientes Movimentação dos pedidos para a expedição Despacho Figura 23: Fluxograma da movimentação de mercadorias da linha mole. Fonte: Elaborado pela acadêmica. 4.1.5 Embalagem – linha dura: Os produtos com maior giro são o papelão e o saco plástico, que são controlados por estimativas; a reposição é feita a cada dois ou três dias, a fim de não se manter um alto volume de estoque. 101 Os produtos adquiridos de terceiros, tal como os calçados, já possuem suas embalagens individuais, em pequenas caixas de papelão, tal como os relógios, panelas, entre outros, além de embalagens plásticas, como os kits de capa para sofá, roupa para cama, mesa e banho, com embalagens próprias das empresas fornecedoras. Após a separação dos pedidos por distribuidor e revendedor, todos os pedidos são postos em sacolas plásticas e encaixotados para o transporte. Para produtos frágeis, recebem ainda folha bolha para que possíveis impactos que a mercadoria sofra durante seu transporte não venha a danificar a peça. Os pedidos são divididos conforme as transportadoras utilizadas pela empresa. É feito um pacote único em caixas de papelão. As caixas são fechadas e recebem fita plástica em todas as suas abas, a fim de garantir sua integridade até a entrega ao revendedor/distribuidor. A empresa realiza as vendas com reembolso postal. Neste tipo de venda, as mercadorias são enviadas pelo correio e sua embalagem recebe uma etiquetagem diferenciada, informando ao correio que no momento de sua separação a mercadoria deverá ser entregue somente por reembolso postal do destinatário. Este serviço é conhecido como “Entrega Interna Mediante Pagamento - Contém Boleto”. Se o destinatário não retirar a mercadoria em um prazo de 45 dias, essa é devolvida ao remetente, ficando a empresa responsável pelo pagamento do frete. 102 Figura 24: Mercadorias com Reembolso Postal. Fonte: Fornecido pela empresa. A Empresa de Correio e Telégrafos faz a coleta diariamente de mercadorias na empresa Via Blumenau, assim como as transportadoras fazem. A Figura a seguir mostra o fluxograma das operações da embalagem – linha dura. 103 Fluxograma do processo Operação Transporte Espera Inspeção Estocagem de embalagem da linha dura Recebimento dos produtos da linha dura Embalagem individual Estoque Separação dos pedidos Pedidos embalados em caixas de papelão Despacho Figura 25: Fluxograma da embalagem da linha dura. Fonte: Elaborado pela acadêmica. 4.1.6 Embalagem – linha mole: Os produtos têxteis, classificados como estoque mole, que são os produtos fabricados pela Via Blu, recebem embalagem plásticas (sacos plásticos), e o papelão, chamado de alma, que auxilia em seu manuseio e apresentação. 104 Figura 26: Embalagem dos produtos têxteis. Fonte: Fornecido pela empresa. Após a separação dos pedidos, esses são embalados em caixas de papelão para seu transporte, e seguem o mesmo procedimento para os produtos da linha dura, pois aqui, os pedidos são enviados por cliente, e não por tipo de produto – linha dura ou linha mole. A Figura a seguir mostra o fluxograma das operações da embalagem – linha mole. 105 Fluxograma do processo Operação Transporte Espera Inspeção Estocagem de embalagem da linha mole Recebimento dos produtos da linha mole Embalagem plástica individual Estoque Separação dos pedidos Pedidos embalados em caixas de papelão Despacho Figura 27: Fluxograma da embalagem – linha mole. Fonte: Elaborado pela acadêmica. 4.1.7 Expedição: Após o pedido ser montado no setor de sortimento ele vai para a esteira e para a embalagem. Enquanto as caixas vão para a embalagem, é emitido o relatório de análise de cancelamento por distribuidor (lote) e por revendedora (pedido). É emitido também o relatório de cancelamento por referência, informando a quantidade de peças no controle de qualidade e o estoque existente da referência cancelada. O embalador retira as caixas de plástico da esteira, destaca o romaneio e verifica o tamanho da caixa de papelão, no romaneio, a ser utilizado para embalagem. Sempre que o embalador verificar que é possível, utiliza caixa de papelão menor do que a indicada no romaneio. O embalador monta a caixa de papelão e transfere os produtos da caixa de plástico para a caixa de papelão. 106 O número do distribuidor é anotado em cima da caixa de papelão. Assim, a caixa de papelão volta para a esteira e a caixa de plástico volta para o carrinho. O embalador preenche o espaço da caixa de papelão com bolha plástica e vai para o fechamento automático. A seguir, as caixas são colocadas em paletes por distribuidor, de acordo com o romaneio ou o número de caixas. Quando o lote estiver conferido, é liberado para o faturamento. Figura 28: Setor de expedição. Fonte: Fornecido pela empresa. Existem as vendas realizadas com reembolso postal, ou seja, o revendedor realiza seu pedido, esse é enviado pelo Correio e o pedido somente será retirado mediante o pagamento na própria agência do Correio. Cada transportadora possui um local determinado para esperar pela chegada 107 dos caminhões. As caixas a serem transportadas pelo correio também têm seu espaço próprio para a espera. A figura a seguir mostra o momento em que as caixas estão prontas para serem distribuídas. O funcionário verifica qual será transportadora e coloca juntamente com as outras. Figura 29: Separação dos pedidos por transportadoras. Fonte: Fornecido pela empresa. As caixas são separadas por transportadora. Entre as 15:30 min e 16:00 h, todas as transportadoras são contactadas para a realização da coleta. Cada distribuidor tem cadastrado a sua transportadora que aparece na capa de lote na tela do computador. Os pedidos são diariamente (de segunda a sexta-feira) coletados pelas empresas transportadoras. 108 A separação das caixas por transportadoras acontece conforme placas amarelas, visualizadas a seguir. Placas que indicam a transportadora Figura 30: Placas indicativas das transportadoras. Fonte: Fornecido pela empresa. Cada lote que será despachado está sobre suportes plásticos, anteriormente mostrados, ou paletes, que facilitam a movimentação dos lotes até o caminhão da empresa transportadora. 109 Figura 31: Mercadorias sobre paletes e suportes para movimentação. Fonte: Fornecido pela empresa. No setor de expedição da empresa há uma saída, que é por onde é realizado o despacho às transportadoras. A figura a seguir apresenta essa saída e a rampa que facilita a entrada das mercadorias no caminhão. Esta parte da empresa tem acesso direto à rua, o que facilita a entrada e saída dos caminhões pátio da empresa Via Blumenau. 110 Figura 32: Saída de mercadorias da empresa. Fonte: Fornecido pela empresa. Quando a mercadoria é entregue à transportadora, os paletes são colocados na parte externa da empresa, para serem novamente usados no próximo lote formado. 111 Fluxograma do processo Operação Transporte Espera Inspeção Estocagem da expedição Montagem do pedido Conferência do pedido Embalagem Esteira Separação dos pedidos por transportadora e correio Pedidos ficam a espera da chegada das transportadoras e correio Saída dos pedidos Figura 33: Fluxograma da expedição. Fonte: Elaborado pela acadêmica. 112 4.1.8 Descrição do layout da empresa: Para melhor visualização, o layout do primeiro e segundo piso é apresentado na figura a seguir. O tipo de layout utilizado é o celular, onde os produtos de uma classe específica são agrupados para serem processados numa célula, depois estes produtos já transformados passam para outra célula. Figura 34: Layout da empresa. Fonte: Elaborado pela acadêmica. 113 Legenda: 1. Entrada de peças têxteis: entrada das peças feitas pelas facções. 2. Facção: facção da empresa utilizada geralmente para produzir peças com mais urgência. 3. Embalagem de produtos têxteis: entram as peças confeccionadas para a embalagem. Estas recebem o código de barras para dar entrada no sistema e em seguida serem levadas para o estoque. 4. Entrada de produtos de terceiros: setor onde se recebem as mercadorias terceirizadas para venda no catálogo. 5. Embalagem de produtos de terceiros: os produtos são conferidos e recebem o código de barras. São embalados de acordo com a necessidade e são levados para o estoque. 6. Estoque do segundo piso: estoque que recebe os produtos excedentes do estoque pulmão. 7. Estoque pulmão: local onde são levados os produtos embalados para estocagem. Estes produtos são armazenados em caixas. 8. Setor de entrada de mercadorias de devolução: entrada das mercadorias devolvidas em caixas. Estas caixas são abertas, os produtos são separados, verificados e voltam para os estoques,caso não apresentem problemas. Estas caixas chegam pelas transportadoras e correios (n°12). 9. Sortimento (separação de pedidos): entram os produtos nos estoques (n° 4 e n°7) para serem separados em caixas de acordo com os pedidos dos clientes. 10. Conferência de pedidos: local onde os pedidos separados são conferidos. É dado baixa nos produtos pelo sistema. Os pedidos são embalados em caixas e passam por esteiras para ir ao lugar onde ficam a espera do correio ou transportadoras. 11. Pedidos separados por transportadora: nesta área ficam separados os produtos a serem enviados por transportadoras. 12. Pedidos a serem despachados pelo correio: nesta área ficam separados os produtos a serem despachados pelo correio. 13. Local onde os caminhões das transportadoras e correio levam os pedidos para os clientes. São vendidas aproximadamente um milhão e meio de peças por mês. O galpão do layout têm 6984 m ² (97m X 72m). 4.1.9 Tipos de transporte utilizados pela empresa: O sistema de transporte para entrega do pedido ao cliente é formado por 95% rodoviário, sendo o restante (5%) fluvial (para algumas regiões do Norte). São 15 transportadoras, cada uma faz a entrega para uma região e estados específicos do país. A empresa também utiliza o serviço dos Correios, entregando pedidos para todo o Brasil. O tempo médio entre o pedido do cliente e o recebimento deste, pelo cliente, varia conforme a região do país. Entre o envio dos pedidos pelos Distribuidores e a entrega da mercadoria para o mesmo, o tempo para entrega gira em torno de sete dias para a Região Sul, dez dias para a Região Sudeste, quinze dias para a Região Nordeste e 20 dias para Região Norte. A transportadora será escolhida conforme a cidade que o distribuidor ou revendedor está domiciliado e o valor do frete cobrado. 114 A escolha da Transportadora é feita observando a eficiência e preço de cada uma. O Distribuidor recebe seus pedidos em caixas separadas por Revendedoras, em sua sede. Para o Distribuidor segue anexo um relatório de cada Revendedora, contendo o valor que ele deve cobrar da mesma. A empresa não atende cerca de 5% dos pedidos por falta de produtos em estoque. Caso tenha ainda interesse na aquisição, o distribuidor ou revendedor deverá refazer o pedido dos itens não atendidos. 4.2 Sugestões de melhorias para situações problemas da empresa: As sugestões a seguir têm origem na observação da acadêmica, que foi constatada no exame das entrevistas não estruturadas, na análise dos fluxogramas e layout. Para o desenvolvimento do processo de distribuição rápido, ágil e confiante, a empresa, deve sensibilizar as pessoas envolvidas, desde a diretoria até o operacional. Essas pessoas devem estar comprometidas com as mudanças. 4.2.1 Sugestões para a empresa: Os diretores devem determinar aos setores evolvidos o programa de objetivos a serem atingidos, isto é, estabelecer certos padrões que sirvam de guia aos programadores e controladores e também os critérios para medir o desempenho dos setores. A empresa deve ampliar o treinamento aos funcionários, que são treinados somente no dia-a-dia de trabalho. Começar o treinamento antes de iniciarem suas atividades na empresa e principalmente no software de armazenagem, explicando detalhadamente os dados que devem ser lançados no sistema da empresa e sua manutenção. 115 A estrutura física da empresa deve ser reestruturada com pintura de paredes, conserto de rachaduras e fiação correta, pois as paredes possuem rachaduras e estão sem tinta, além de fios e cabos soltos no teto do prédio Revisar a iluminação do estoque de produtos têxteis, que se mostrou com pouca iluminação devido à falta de janelas, vindo a dificultar o trabalho dos sortidores. Ampliação do espaço nos corredores, onde estão as prateleiras do setor têxtil, que possui aproximadamente 60 centímetros. O pouco espaço dificulta a entrada dos carrinhos de suprimentos, pois os funcionários devem separar os pedidos e levá-los até os carrinhos, que não possuem espaço para entrar em cada corredor. Melhora do sistema visual de sinalização da localização onde são armazenados os produtos, substituindo as placas atuais por placas maiores, de PVC e coloridas. Contagem diária do inventário, por uma equipe. O estoque deve ser conferido através da contagem geográfica e rotativa. A contagem geográfica revisará os produtos, individualmente, em cada estoque, fazendo uma contagem total de cada produto em sua localização. A contagem rotativa será feita a partir de um grupo de produtos localizado em determinada área, onde a revisão dos locais muda de forma rotativa para que ao final seja feita a contagem de todo o inventário. Utilização adequada da curva ABC para facilitar o controle e agilizar a movimentação das mercadorias. Onde mercadorias “A” devem ser posicionas mais próximas às esteiras, em seguida os produtos “B”, logo os produtos “C”. Mudança do layout da empresa propiciando a mudança do estoque do segundo piso e facção. O estoque do segundo piso ficará no local da facção, juntando-se com o estoque pulmão. A facção tomará o local do segundo piso. Reorganizando os setores desta forma, o fluxo se tornará mais ágil facilitando a movimentação de materiais. Observou-se na movimentação de produtos do segundo piso para o primeiro, que tem sua movimentação feita atualmente por um caminhão, o dispêndio financeiro na manutenção do caminhão, combustível e depreciação, além de manter um funcionário fazendo este trabalho durante dois turnos de trabalho. A seguir o desenho do layout sugerido: 116 Figura 35: Layout sugerido à empresa. Fonte: Elaborado pela acadêmica. Legenda: 1. Entrada de peças têxteis 2. Facção 3. Embalagem de produtos têxteis 4. Entrada de produtos de terceiros 5. Embalagem de produtos de terceiros 6. Estoque pulmão 7. Setor de devolução 8. Sortimento (separação de pedidos) 117 9. Conferência de pedidos 10. Pedidos separados por transportadora 11. Pedidos a serem despachados pelo correio 12. Local onde os caminhões das transportadoras e correio levam os pedidos para os clientes. Com o novo layout a empresa não precisará mais do caminhão para transportar os produtos do segundo piso para o primeiro, já que haverá apenas um estoque pulmão. Neste estoque pulmão, os produtos ficarão armazenados de acordo com a Curva ABC, onde os produtos que têm maior saída, ou seja, os produtos “A” ficam mais próximos da separação de pedidos. Em seguida, os produtos “B”, e os produtos “C” que têm menos saída ficam mais afastados da separação de pedidos, de acordo com a figura do layout sugerido. Com esta mudança o fluxograma de armazenagem e movimentação de materiais se tornará mais enxuto que o atual. Na figura 36 e 37 seguem os fluxogramas sugeridos para armazenagem da linha dura e mole: 118 Fluxograma sugerido para Operação Transporte Espera Inspeção Estocagem o processo armazenagem da de linha dura Recebimento dos produtos da linha dura Conferência da mercadoria recebida Entrada dos produtos no sistema /código de barras Separação dos produtos por linha para estocagem Transporte para estoque pulmão Estoque pulmão Reposição de produtos para estoque sortimento Estoque sortimento Montagem dos pedidos dos clientes Conferência dos pedidos Espera da chegada das transportadoras ou correios Figura 36: Fluxograma sugerido para o processo de armazenagem da linha dura. Fonte: Elaborado pela acadêmica. 119 Fluxograma para o sugerido Operação Transporte Espera Inspeção Estocagem processo de armazenagem da linha mole Recebimento dos produtos da linha mole Conferência da mercadoria recebida Entrada dos produtos no sistema /código de barras Separação dos produtos por linha para estocagem Transporte para estoque pulmão Estoque pulmão Reposição de produtos para estoque sortimento Estoque sortimento Montagem dos pedidos dos clientes Conferência dos pedidos Espera da chegada das transportadoras ou correios Figura 37: Fluxograma sugerido para o processo de armazenagem da linha mole. Fonte: Elaborado pela acadêmica. 120 Tanto no fluxograma sugerido para o processo de armazenagem da linha dura, quanto o da linha mole, pode-se observar com a mudança do layout a retirada de dois processos se comparado com o fluxograma anterior. Desta forma o fluxograma ficou mais enxuto resultando em um processo mais ágil, economizando tempo e mão-de-obra. Seguem os fluxogramas sugeridos para o processo de movimentação de materiais da linha dura e mole nas próximas duas figuras: 121 Fluxograma sugerido para Operação Transporte o processo movimentação Espera Inspeção Estocagem de de materiais da linha dura Recebimento dos produtos da linha dura Movimentação da mercadoria recebida para o setor de recebimento de produtos terceirizados Movimentação dos produtos para o estoque pulmão Movimentação dos produtos para o estoque do sortimento Separação dos pedidos dos clientes Movimentação dos pedidos para a expedição Despacho Figura 38: Fluxograma sugerido para o processo de movimentação de materiais da linha dura. Fonte: Elaborado pela acadêmica. 122 Fluxograma para o sugerido Operação Transporte Espera Inspeção Estocagem processo de movimentação de materiais da linha mole Recebimento dos produtos da linha mole Movimentação mercadoria para o da recebida setor de recebimento de produtos terceirizados Movimentação dos produtos para o estoque pulmão Movimentação dos produtos para o estoque do sortimento Separação dos pedidos dos clientes Movimentação pedidos para dos a expedição Despacho Figura 39: Fluxograma sugerido para o processo de movimentação de materiais da linha mole. Fonte: Elaborado pela acadêmica. Os fluxogramas sugeridos para o processo de movimentação de materiais apresentados são mais enxutos que os fluxogramas atuais. Se aplicados, a empresa terá mais agilidade na movimentação de materiais, economia em tempo e mão de obra. 123 4.2.2 Quadro de desenvolvimento dos processos da distribuição física em relação aos objetivos específicos: Identificar os processos da Verificou-se com a apresentação dos distribuição física em relação à fluxogramas destes processos. armazenagem, manuseio estocagem, dos materiais e embalagem dos materiais. Descrever os processos da Foram descritos distribuição física em relação à fluxogramas cada dos processo estocagem, apresentado. armazenagem, manuseio de através dos materiais e embalagem dos materiais. Descrição do Layout. Verificou-se o layout por meio de um desenho que representa o fluxo do processo de distribuição e sua descrição. Descrição materiais. da classificação dos A descrição desses processos está dividida de acordo com os dois tipos de classificações de estoque utilizados na empresa, feitas pelo gerente do setor: estoque mole e estoque duro. Os produtos da linha dura são formados pelos produtos: calçados, cama, mesa, banho, utensílios para cozinha, produtos ferramentas, de brinquedos, beleza, utilidades para casa, CDs, relógios, revistas. O estoque mole é composto pelos produtos fabricados na empresa, que são voltados à linha de vestuários, como roupas femininas, masculinas, infantis, t-shirts, lingeries, moda praia, 124 ginástica, pijamas e bolsas. Descrição da escolha dos O sistema de transporte utilizado é transportes utilizados. rodoviário e fluvial para algumas regiões do Norte. O sistema rodoviário é realizado pelos Correios que faz entrega para todo Brasil e também por 15 transportadoras. A transportadora é escolhida conforme a cidade que o distribuidor ou revendedor está domiciliado, eficiência e preço de cada uma. Apresentar sugestões de melhorias para essas situações. • Determinação de um programa de objetivos a serem atingidos. • Ampliação do treinamento aos funcionários; • Reestruturação física da empresa: pintura de paredes, conserto de rachaduras e fiação correta; • Revisão da iluminação do estoque de produtos têxteis; • Ampliação do espaço entre alguns dos corredores; • Melhoria do sistema visual de sinalização da localização onde são armazenados os produtos; • Contagem diária do inventário por uma equipe própria. O estoque deve ser conferido através da contagem geográfica e rotativa. • Utilização curva adequadamente ABC para facilitar a o 125 controle e movimentação agilizar a das mercadorias. • Mudança do layout da empresa. Quadro 8: Quadro de desenvolvimento dos processos da distribuição física em relação aos objetivos específicos. Fonte: Elaborado pela acadêmica. 126 5 CONSIDERAÇÕES FINAIS Com o advento da globalização, as empresas passaram a enfrentar maior concorrência em vários aspectos, entre eles destacam-se a busca pela qualidade na prestação de serviços e na oferta de produtos. Acredita-se que o presente trabalho de conclusão de curso possa ajudar a melhorar a cadeia logística da empresa através das análises que foram realizadas. Tudo para que alcance o máximo da eficiência e com isso torne-se mais competitiva no mercado. Percebe-se que qualquer ponto deficiente da distribuição física, dentro de uma empresa, pode estar resultando em menor ganho de produtividade. Pois para maior eficiência, uma empresa deve ter conhecimento de todas as etapas de seu processo, desde o recebimento de materiais, até a entrega dos produtos acabados a seus clientes, buscando manter o controle sobre todas essas atividades. A acadêmica realizou seu estudo a partir da observação durante o período do estágio realizado, e de entrevistas informais com os funcionários sobre o processo logístico da empresa Via Blumenau. Um processo logístico que se inicia com o pedido do cliente e termina com a entrega do produto ou do serviço. Com base nas vivências durante os anos acadêmicos e no conhecimento adquirido na academia e fora dela, foi possível verificar pontos deficientes no ambiente interno da empresa analisada, e serem propostas algumas melhorias. O trabalho desenvolvido alcançou os objetivos propostos, fazendo que a organização possa visualizar seu processo de distribuição física, a fim de reavaliar as diversas etapas que o fluxo de atividades segue, através de uma visão tática. Espera-se que as melhorias propostas possam auxiliar a organização a crescer, ainda mais, no mercado em que atua, tornando possível uma reciclagem de antigos métodos e rotinas. Para a acadêmica, que não conhecia os processos da empresa em profundidade, o desenvolvimento deste trabalho contribuiu de forma significativa para o seu crescimento acadêmico e profissional. É inegável que houve um aprofundamento do seu conhecimento acadêmico. O enfoque trouxe maiores esclarecimntos acerca do tema distribuição física, além da ampla 127 bibliografia disponível e pela exploração deste tema por diversos autores e empresas, que descobriram um diferencial competitivo com a eficiência deste setor. Para a empresa foi importante identificar que existem possibilidades de aperfeiçoar os processos. Para dar continuidade a este estudo, será proveitosa a execução de um programa de objetivos a serem atingidos com sensibilização das pessoas envolvidas, desde a diretoria até o operacional, onde possa haver o comprometimento dessas pessoas com as mudanças. As melhorias propostas estão longe de solucionar todos os problemas da distribuição física da empresa Via Blumenau Catálogos, mas podem ser vistas como uma possibilidade de melhoria de alguns processos. Muitas vezes são mudanças simples que geram resultados e são obtidos os diferenciais competitivos. As sugestões de melhorias são viáveis e será vantajoso se forem aplicadas, podendo resultar em economia e redução de custo para a empresa. 128 REFERÊNCIAS AMITAI, Etzioni. Organizações Modernas. 5.ed. São Paulo: Pioneira, 2004. ARNOLD, J. R. Tony. Administração de materiais. São Paulo: Atlas, 1999. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT ISO/ 8402: diretrizes para a documentação de sistema de gestão da qualidade. Rio de Janeiro: ABNT, 1994. BALLOU, Ronald H. Gerenciamento da Cadeia de Suprimentos. 4.ed. São Paulo: Bookman, 2001. ______. Logística empresarial: transportes, administração de materiais e distribuição física. São Paulo: Atlas, 1993. ______. Gerenciamento da cadeia de suprimentos: planejamento, organização e logística empresarial. 4.ed. Porto Alegre: Bookman, 2002. BOUD, D.; GARRICK, J. Organização totalmente eficaz. São Paulo: Atlas, 2000. BOWERSOX, D. J.; CLOSS, D. J. Logística Empresarial: o processo de integração da cadeia de suprimento. São Paulo: Atlas, 2001. CAMPOS, Vicente Falconi. Gerenciamento da rotina do trabalho do dia-adia. 6.ed. Belo Horizonte: DG, 2004. CERVO, A.L.; BERVIAN, P.A. Metodologia científica. 4.ed. São Paulo: Makron Books, 1996. CHIAVENATO, Idalberto. Iniciação à administração de materiais. São Paulo: Mcgraw-Hill, 1991. CHING, H. Y. Gestão de estoques na cadeia de logística integrada. São Paulo: Atlas, 1999. ______. Gestão de estoques na cadeia de logística integrada: Supply Chain. 2.ed. São Paulo: Atlas, 2001. CRUZ, Tadeu. Sistemas, organização & métodos: estudo integrado das novas tecnologias de informação. 2. ed São Paulo: Atlas, 1998. CURY, Antonio. Organização e métodos: uma visão holística. 8.ed. rev. e ampliado. São Paulo: Atlas, 2005. DAVENPORT, Thomas H. Reengenharia de Processos. Rio de Janeiro: Campus, 1994. 129 DIAS, Marco Antonio P. Administração de materiais uma abordagem logística. São Paulo: Atlas, 1997. ______. Administração de materiais: princípios, conceitos e gestão. 5.ed. São Paulo: Atlas, 2005. ESMERALDA, Maria; ALVAREZ, Ballestero. Organização, sistemas e métodos. São Paulo: McGraw-Hill, Makron, 2001. FLEURY, Paulo F.; WANKE, P.; FIGUEIREDO, K.F. Logística Empresarial: a perspectiva brasileira. São Paulo: Atlas, 2000. FRANCISCHINI, Paulino G.; GURGEL, Floriano do Amaral. Administração de materiais e do patrimônio. São Paulo: Pioneira, 2002. GREENBERG, P. CRM, customer relations ship management na velocidade da luz: conquista e lealdade de clientes em tempo real na internet. Rio de Janeiro: Campus, 2001. GURGEL, Floriano do Amaral. Administração dos fluxos de materiais e de produtos. São Paulo: Atlas, 1996. ______. Logística industrial. São Paulo: Atlas, 2000. HARRINGTON, James. Aperfeiçoamento de processos empresariais. São Paulo: Makron Books, 2003. ______. Gerenciamento total da melhoria contínua. São Paulo: Makron Books, 1997. IMAM, Instituto. Gerenciamento da logística e cadeia de abastecimento. São Paulo: IMAM, 2000. JACOBSEN, Mércio. Logística empresarial. 2.ed. Itajaí: Universidade do Vale do Itajaí, 2006. JURAN, J. M. A Qualidade desde o Projeto. São Paulo: Pioneira, 1997. LACOMBE, Francisco José Masset. Dicionário de administração. São Paulo: Saraiva, 2004. LUPORINI, Carlos Eduardo Mori; PINTO, Nelson Martins. Sistemas administrativos: uma abordagem moderna de O & M. São Paulo: Atlas, 1995. MAFRA, Antero Tadeu. Proposta de Indicadores de Desempenho para a Indústria de Cerâmica Vermelha. 1999. Dissertação (Mestrado em Engenharia de Produção) – Programa de Pós-Graduação em Engenharia de Produção, UFSC, Florianópolis, 1999. MAGGE, J.F. Logística reversa. 2005. Disponível em: 130 <http://www.guiadelogistica.com.br/ARTIGO302.HTML>. Acesso em: 15 mar. 2008. MARTINS, Petrônio G.; ALT, P.R.C. Administração de materiais e recursos patrimoniais. São Paulo: Saraiva, 2002. MATTAR, Fauze N. Pesquisa de marketing: metodologia, planejamento. 3.ed. São Paulo: Atlas, 1996. MAXIMIANO, Antonio Cesar Amaru. Introdução à administração. 5.ed. São Paulo: Atlas, 2000. MOREIRA, Daniel Augusto. Administração da produção e operações. 4. ed. São Paulo: Pioneira, 1999. MOURA, Reinaldo A. Sistemas e técnicas de movimentação armazenagem de materiais. 4.ed. São Paulo: IMAM, 1998. e NOVAES, Antônio Galvão N. Custos ABC no transporte de carga. São Paulo: Atlas, 2001. ______. Logística e gerenciamento da cadeia de distribuição. 2.ed. Rio de Janeiro: Elsevier, 2004. OLIVEIRA, D.P.R. Sistemas, organização e métodos: uma abordagem gerencial. 8.ed. São Paulo: Atlas, 1997. OLIVEIRA, Silvio Luiz de. Tratado de metodologia científica: projetos de pesquisa, TGI, TCC, monografias, dissertações e teses. São Paulo: Pioneira, 2006. PACHECO JÚNIOR, Edson P. et al. Avaliação estratégica da qualidade. São Paulo: Atlas, 2000. PALADINI, Edson Pacheco. Gestão da Qualidade: teoria e prática. São Paulo: Atlas, 2000. POZO, J.I. Aprendizes e Mestres: a nova cultura da aprendizagem organizacional. São Paulo: Atlas, 2001. RICHARDSON, Roberto Jarry. Pesquisa social: métodos e técnicas. 3.ed. São Paulo: Atlas, 1999. ROESCH, Sylvia M. Projetos de estágio do curso de administração: guia para pesquisas, projetos, estágios e trabalhos de conclusão de curso. São Paulo: Atlas, 1996. ______. Projetos de estágio e de pesquisa em administração: guia para estágios, trabalhos de conclusão, dissertações e estudos de caso. 2.ed. São Paulo: Atlas, 1999. 131 ______. Projeto de Estágio e de Pesquisa em Administração: Guia para estágios, trabalhos de conclusão, dissertações e estudos de caso. 3.ed. São Paulo: Atlas, 2007. RUDIO, F.V. Introdução ao projeto de pesquisa científica. Petrópolis: Vozes, 2002. SASKIN, M.; KISER, K. J. Gestão da qualidade total na prática. Rio de Janeiro: Campus, 2004. SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da produção. 2. ed. São Paulo: Atlas, 2002. ______. Administração da produção. São Paulo: Atlas, 1996. VERGARA, S.C. Projetos e relatórios de pesquisa em administração. 2.ed. São Paulo: Atlas, 1998. WALTON, Mary. O Método Deming de Administração. Rio de Janeiro: Marques Saraiva, 1989. WARREN; Bennis. Desenvolvimento Organizacional: Natureza, Origens, Perspectivas. Rio de Janeiro: Editora Blücller, 2002. WILLIAMS, Richard Leonard. Como implementar a qualidade total na sua empresa. Rio de Janeiro: Campus, 2005.