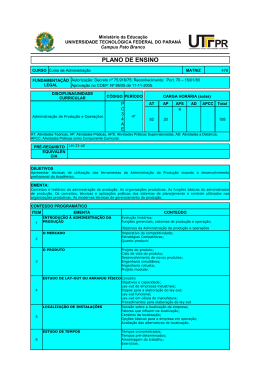

Sistemas de Administração e Gestão da Produção Izabel Cristina Zattar [email protected] www.grima.ufsc.br/Izabel/index.html Os 3 Grandes Níveis do Planejamento Horizonte de detalhamento Diário/Semanal Mensal Nível de detalhamento Planejamento Estratégico Planejamento Tático Planejamento Operacional + Anual Funções x Nível de Planejamento Escolha das linhas de produtos Planejamento Estratégico Políticas corporativas Localização de novas fábricas Planejamento Tático Planejamento Operacional Previsão da demanda Alocação e utilização de recursos Alocação de carga aos departamentos Programação da produção Sistemas de Administração da Manufatura Vendas / Previsão DRP Faturamento Gestão de Transportes Contabilidade Geral Custos Workflow SOP RCCP MPS PUR Contas a Receber Gestão de Ativos MRP CRP Contas a Pagar MRP II Folha de Pagamentos SFC Recebimento Fiscal ERP Gestão Financeira Manutenção FCS APS MES Planejamento das Necessidades Materiais - MRP PROGRAMA MESTRE DE PRODUÇÃO MPS É UM CONJUNTO DE TÉCNICAS QUE UTILIZA ESTRUTURA DO PRODUTO DADOS DE INVENTÁRIO PARA CALCULAR AS NECESSIDADES DE MATERIAIS Estrutura do MRP Carteira de pedidos Previsão de vendas Programa Mestre- MPS Listas de Materiais Ordens de Compra Planejamento das necessidades de materiais - MRP Planos de Materiais Registros de Estoques Ordens de Trabalho Planejamento de Recursos de Manufatura MRP - II CAPITAL MÉTODO PARA PLANEJAMENTO DE TODOS OS RECURSOS DE UMA EMPRESA DE MANUFATURA MÁQUINAS MATERIAIS MÃO DE OBRA Estrutura do MRP - II Carteira de Pedidos Checagem Checagem em em Recursos Chave Recursos - Chave Gera Gera perfil perfil da da capacidade para capacidade para todos todos os os recursos recursos Aloca Aloca trabalhos trabalhos nos nos recursos recursos Previsão de Vendas RCCP RCCP Plano Mestre de Produção CRP CRP MRP MRP MRP-II Registro de Estoques SFC SFC Plano Plano detalhado detalhado de de Materiais Materiais ee Capacidade Capacidade Lista de Materiais Planejamento dos Recursos Corporativos – ERP Sistema de informação que utiliza uma base de dados única, contendo diversos módulos que conversam entre si e trocam informações. Cada módulo é responsável por uma função específica do sistema, possibilitando à empresa acesso às informações de forma integrada, em uma única ferramenta e com um mesmo padrão de apresentação das informações. Estrutura do ERP Vendas / Previsão DRP Faturamento Gestão de Transportes Workflow Gestão de Ativos Contabilidade Geral Custos Folha de Pagamentos Contas a Pagar Gestão Financeira Manutenção Recebimento Fiscal Contas a Receber Evolução Histórica Evolução dos computadores ´60 BOM – Lista de materiais automatizada ´70 MRP – Planejamento de necessidades materiais ´80 ´90 MRPII – Planejamento de recursos de manufatura ERP – Planejamento de recursos corporativos BOM MRP BOM Es co p o MRPII MRP BOM ERP MRPII MRP BOM Sistemas de Gestão da Manufatura Sistemas que auxiliam no controle do chão de fábrica. Auxiliam e proporcionam maior velocidade de resposta aos sistemas de administração da manufatura. MES – Sistemas de execução e controle de fábrica; FCS – Sistemas com capacidade finita; APS – Sistemas de planejamento e programação avançados Revisando Conceitos Planejamento da produção - o horizonte de planejamento é definido em semanas ou meses e agrega dados de demanda e capacidade para avaliar o impacto da programação. Programação da produção - possui um horizonte de horas ou dias e considera trabalhos ou tarefas individuais e ferramentas específicas, permitindo desta forma instruções detalhadas a serem liberadas, alocar as operações nos centros de trabalho. Seqüenciamento da produção - processo de determinar a ordem na qual as operações serão realizadas Sistemas com Capacidade Finita - FCS Sistemas baseados na simulação dos processos de manufatura. Tem basicamente como entrada a demanda que resulta na saída de um plano de produção à curto prazo. Como o modelo utilizado para a simulação é fiel à reprodução das restrições da manufatura (daí provém o termo Capacidade Finita), o resultado é um plano de produção viável. Exemplo de Seqüenciamento da Produção Tarefa 1 2 3 4 5 Hora de Chegada Duração (horas) 08:00 1 08:00 1.5 12:30 2.5 12:30 1.5 14:30 1.5 O exemplo inclui 5 tarefas de 5 diferentes trabalhos, a data final é hoje as 16:00hs. As tarefas deveram ser processadas através de um único centro de trabalho. Existe uma parada entre o período entre 10:30hs e 12:30hs. Observando-se a lista de tarefas, é fácil perceber que a soma de todas as tarefas é de 8 hs e que a duração do expediente do centro de trabalho é de somente 6 hs (inicio às 08:00hs e término as 16:00hs, com 2 horas de parada), ou seja 2 horas de trabalho forçosamente deverão ser alocadas no dia seguinte. Seqüenciamento com MRP II Tarefas 5 A capacidade infinita ignora a condição de existência de um único recurso por centro de trabalho, todas as tarefas serão programadas para estarem concluídas as 16:00 hs, 4 3 2 1 08:00 09:00 10:00 11:00 12:00 13:00 14:00 15:00 16:00 Tarefas Dia 1 Parada 5 4 Tarefas não alocáveis no período Outro problema nesta forma de programação é a abordagem de seqüenciamento para trás, backwards, que inicia a programação da produção a partir da data prevista de entrega. Tempo ocioso de máquina 3 2 1 08:00 Dia 1 09:00 10:00 11:00 12:00 13:00 14:00 15:00 16:00 Seqüenciamento com FCS Veremos dois dos métodos mais utilizados: • Job – based (baseado em trabalho) • Event – based (baseado em eventos) OK, uma breve pausa.... Continuando a pausa.... Seqüenciamento Job-based Ordem 1 2 3 Rota A,B,C A,C A,B,C Tempo 10,15,10 5,15 5,5,5 Prioridade 1 2 3 Tempo de espera da ordem 3 A B C 0 5 10 15 20 25 30 35 40 45 50 55 60 Tempo Seqüenciamento Event-based Ordem 1 2 3 Rota A,B,C A,C A,B,C Tempo 10,15,10 5,15 5,5,5 Prioridade 1 2 3 A B C 0 5 10 15 20 25 30 35 40 45 50 55 60 Tempo Como nem tudo é perfeito... •O seqüenciamento baseado em trabalho tende a deixar espaços não utilizados de tempo; •Esta abordagem trabalha bem em ambientes em que é importante fazer o seqüenciamento de poucas ordens de alta prioridade no menor tempo possível; •Também funciona relativamente bem em ambientes com baixo nível de utilização da capacidade. •O seqüenciamento baseado em eventos tende a produzir menor número de gaps; •Pode fornecer boas soluções em sistemas onde a seqüência depende do setup ou outra restrição especial se apresente; •Trabalha bem em ambientes onde a alta utilização da capacidade é importante e todas as ordens têm igual prioridade. Sistemas de Planejamento e Programação Avançados - APS Os sistemas APS são o resultado da convergência da nova tecnologia que envolve teoria de gerenciamento com técnicas matemáticas. Material e capacidade produtiva agora são planejados simultaneamente enquanto são seqüenciados, garantindo que o resultado do planejamento da demanda seja suportado pelo estoque ou entrega dos materiais. Sistemas de Planejamento e Programação Avançados - APS • Consideram simultaneamente os recursos materiais e da planta; • Utilizam algoritmos de otimização que incorporam as restrições e as metas do negócio; • São capazes de prover um planejamento e programação em tempo real, com rápida regeneração após novas mudanças e com capacidade de simular cenários diversos em poucos minutos, através do uso de memória residente; • Auxiliam em decisões de suporte em tempo real. Sistemas de Planejamento e Programação Avançados - APS Um sistema do APS é um sistema que serve como um guardachuva sobre a toda a cadeia de suprimento, permitindo assim extrair a informação em tempo para calcular uma programação praticável, tendo por resultado uma resposta rápida, de confiança para o cliente. Escopo dos APS + Seqüenciamento de Embarque Nível de detalhamento de planejamento Seqüenciamento de Produção Planejamento de Transportes Planejamento de Manufatura Planejamento de Distribuição Planejamento de Inventário Disponível para Promessa Planejamento da Cadeia de Suprimentos Planejamento de vendas e operações Planejamento de demanda Desenho de rede da Cadeia de Suprimentos Planejamento Estratégico - Segundos/ Minutos Horas/ Dias Semanas/ Meses Quadrimestre/ Semestre Horizonte de detalhamento Anos Contato: Izabel Cristina Zattar [email protected] www.grima.ufsc.br/Izabel/index.html

Baixar