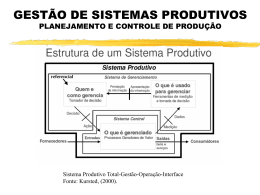

SOCIEDADE EDUCACIONAL DE SANTA CATARINA INSTITUTO SUPERIOR DE TECNOLOGIA CURSO DE TECNOLOGIA EM MECÂNICA METODOLOGIA PARA IMPLANTAÇÃO DE UM SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA EM EMPRESAS PRESTADORAS DE SERVIÇOS Izabel Cristina Zattar Orientador Carlos Mauricio Sacchelli, M.Eng. Joinville, agosto de 2003 ii IZABEL CRISTINA ZATTAR METODOLOGIA PARA IMPLANTAÇÃO DE UM SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA EM EMPRESAS PRESTADORAS DE SERVIÇOS Trabalho de conclusão de curso submetida ao Instituto Superior de Tecnologia como parte dos requisitos para a obtenção do grau de Tecnóloga em Mecânica (ênfase em manufatura), sob a orientação do professor Carlos Maurício Sacchelli, M. Eng. Joinville agosto de 2003 iii METODOLOGIA PARA IMPLANTAÇÃO DE UM SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA EM EMPRESAS PRESTADORAS DE SERVIÇOS Izabel Cristina Zattar Este trabalho de conclusão de curso foi julgado adequado para obtenção do título de Tecnólogo em Mecânica, e aprovada em sua forma final pelo Departamento de Mecânica do Instituto Superior de Tecnologia. Joinville, 27 de junho de 2002. Carlos Maurício Sacchelli, M.Eng. Prof. Orientador Carlos Maurício Sacchelli, M.Eng. Coordenador do Curso Banca Examinadora: Carlos Maurício Sacchelli, M.Eng Presidente da Banca João Carlos Espíndola Ferreira, PhD Membro da Banca Juliano César Sá Membro da Banca iv DEDICATÓRIA À meu pai com uma imensa saudade, minha mãe com carinho e ao meu marido por todos estes anos de felicidade, amor e dedicação. v AGRADECIMENTOS Ao professor Marcelo Teixeira por ter acreditado no meu potencial, a todos os funcionários do departamento de Tratamento Térmico da SOCIESC que me trataram com muito carinho e ao meu horizontes. orientador por ter aberto novos vi Resumo do trabalho apresentado ao IST como parte dos requisitos necessários para a obtenção do grau de Tecnólogo em Mecânica. METODOLOGIA PARA IMPLANTAÇÃO DE UM SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA EM EMPRESAS PRESTADORAS DE SERVIÇOS Izabel Cristina Zattar agosto de 2003 Orientador: Carlos Maurício Sacchelli, M.Eng. Área de Concentração: planejamento da produção Palavras-chave: capacidade finita, planejamento fino da produção, serviços Número de Páginas: 116 Nas duas últimas décadas, uma revolução silenciosa vem ocorrendo na indústria de bens e serviços em todo o mundo, uma mudança no perfil da produção, que passa a substituir o modelo Ford de produção em massa por um sistema mais flexível para atender às necessidades específicas. O novo mercado consumidor exige que, cada vez mais, as áreas de manufatura de bens e ou serviços sejam flexíveis e confiáveis, atuem dentro dos prazos préestabelecidos e possuam qualidade em seus produtos.Esta nova realidade faz com que a busca por novas ferramentas para o planejamento e controle da produção seja vital para que empresas produtoras de bens ou prestadoras de serviços mantenham suas posições no mercado e conquistem novos clientes. Este trabalho aborda a metodologia de implantação de um sistema com capacidade finita para auxiliar na programação da produção em uma empresa de serviço. Também é apresentado um estudo de caso utilizando a metodologia de implantação sugerida em uma pequena empresa prestadora de serviços de tratamento térmico. vii Abstract of Work presented to IST as a partial fulfillment of the requirements for the degree of Technology in Mechanics. METHODOLOGY OF IMPLANTATION OF A SYSTEM WITH FINITE CAPACITY SCHEDULE TO ASSIST IN THE PROGRAMMING OF THE PRODUCTION IN A JOB COMPANY Izabel Cristina Zattar agosto de 2003 Advisor: Carlos Maurício Sacchelli, M.Eng. Área of concentracion: production planning Keywords: Finite capacity schedule, production planning, heat treatment. Number of pages: 116 In the two last decades, a quiet revolution is going on in the industry of goods and services in the whole world, a change in the profile of the production, starts to substitute Ford production model for a more flexible system to take care of the specific necessities. The new consuming market demands that areas of manufacture of good and jobs are flexible and trustworthy; it works according to a pre-established schedule and has quality in its new products. The reality makes the search for new tools for the production planning and control vital for producing companies of good or lenders of jobs keep the position in the market and conquer new customers. This work approaches the methodology of implantation of a system with finite capacity schedule to assist in the programming of the production in a job company. Also the methodology of implantation suggested in a small company of heat treatment is presented like a case study. viii SUMÁRIO INTRODUÇÃO ........................................................................................................................ 1 1 A PARTICIPAÇÃO DO SETOR DE SERVIÇOS NA ECONOMIA BRASILEIRA ....4 1.2 FATORES DE COMPETITIVIDADE NA ÁREA DE MANUFATURA DE BENS OU SERVIÇOS ...................................................................................................................... 5 2 SISTEMAS DE PRODUÇÃO ..............................................................................................8 2.1 FUNÇÕES DO SISTEMA DE PRODUÇÃO.................................................................. 8 2.1.1 Função de Produção .................................................................................................. 9 2.2 PLANEJAMENTO E CONTROLE DA PRODUÇÃO .................................................10 2.2.1 Níveis hierárquicos do Planejamento e Controle da Produção................................ 11 2.3 CLASSIFICAÇÃO DOS SISTEMAS DE PRODUÇÃO ..............................................13 2.4 FATORES DE DECISÃO NO PLANEJAMENTO E CONTROLE DA PRODUÇÃO 16 2.4.1 Carregamento .......................................................................................................... 17 2.4.2 Seqüenciamento....................................................................................................... 17 2.4.3 Regras de seqüenciamento....................................................................................... 18 2.4.4 Programação ............................................................................................................ 20 2.4.4.1 Programação para frente e para trás. ................................................................ 20 2.4.4.2 Programação empurrada e puxada.................................................................... 21 3 O AMBIENTE DE SERVIÇOS .........................................................................................22 3.1 CLASSIFICAÇÃO DE FORNECEDORES DE SERVIÇOS .......................................22 3.2 CLASSIFICAÇÃO DOS PROCESSOS EM OPERAÇÕES DE SERVIÇOS ..............25 3.3 A EVOLUÇÃO DO SETOR DE SERVIÇOS ...............................................................25 4 A EVOLUÇÃO DOS SISTEMAS DE PRODUÇÃO .......................................................29 4.1 SISTEMAS MRP - MATERIAL REQUERIMENTS PLANNING .................................. 30 4.2 SISTEMAS MRP II - MATERIAL REQUIREMENTS PLANNING............................... 32 4.2.1 Módulos do MRP II................................................................................................. 33 4.3 SISTEMAS COM CAPACIDADE FINITA – FCS................................................. 34 4.4 PLANEJAMENTO E PROGRAMAÇÃO AVANÇADOS - APS .......................... 35 4.4.1 Classificação dos Sistemas APS.............................................................................. 35 5 METODOLOGIA PARA IMPLANTAÇÃO DE UM SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA EM EMPRESAS PRESTADORAS DE SERVIÇOS ........................................................................................36 5.1 PROGRAMAÇÃO EM CAPACIDADE FINITA .........................................................36 5.2 METODOLOGIA DE IMPLANTAÇÃO ......................................................................37 5.3 PRIMEIRA FASE DA IMPLANTAÇÃO ..................................................................... 37 5.4 SEGUNDA FASE DA IMPLANTAÇÃO .....................................................................39 5.5 ETAPA 01 – FORMAÇÃO DA EQUIPE DE TRABALHO ........................................41 5.6 ETAPA 02 – COMPROMETIMENTO DOS ENVOLVIDOS......................................42 5.7 ETAPA 03 - NIVELAMENTO DA EQUIPE DE TRABALHO................................... 42 5.8 ETAPA 04 - LEVANTAMENTO DAS CARACTERISTICAS ATUAIS DO PCP..... 42 5.9 ETAPA 05 - LEVANTAMENTO DOS PROBLEMAS ATUAIS DO PCP .................43 5.10 ETAPA 06 - BRAINSTORMING................................................................................44 5.11 ETAPA 7 - ESCOLHA DO SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA ............................................................................................ 44 5.11.1 Classificação dos Sistemas segundo o Método de Solução do Problema ............. 45 5.11.2 Classificação dos Sistemas segundo o Grau de Interação com o Usuário............. 46 ix 5.11.3 Classificação dos Sistemas segundo o Suporte às Funções do Planejamento da Produção ........................................................................................................................... 46 5.12 ETAPA 08 – FORMA DE INTEGRAÇÃO DO SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA AO SISTEMA DE GESTÃO EXISTENTE......................................................................................................................... 47 5.13 ETAPAS 09 E 10 - INSERÇÃO DAS VARIAVEIS DO PROCESSO E REGRAS DE SEQÜÊNCIAMENTO .........................................................................................................48 5.14 ETAPA 11 - FASE DE TESTES.................................................................................. 48 5.15 ETAPA 12 - IMPLANTAÇÃO DO SISTEMA ...........................................................48 6 ESTUDO DE CASO ............................................................................................................50 6.1 SOCIESC SERVIÇOS INDUSTRIAIS - SSI ................................................................ 50 6.2 ETAPA 01 – FORMAÇÃO DA EQUIPE DE TRABALHO ........................................52 6.3 ETAPA 02 – COMPROMETIMENTO DOS ENVOLVIDOS......................................53 6.4 ETAPA 03 – NIVELAMENTO DA EQUIPE DE TRABALHO .................................. 53 6.5 ETAPA 04 – LEVANTAMENTO DAS CARACTERISTICAS ATUAIS DO PCP .... 53 6.4.1 Funcionários ............................................................................................................ 56 6.6 ETAPA 05 – LEVANTAMENTO DOS PROBLEMAS ATUAIS DO PCP.................57 6.7 ETAPA 06 – BRAINSTORMING ................................................................................. 66 6.8 ETAPA 07 – ESCOLHA DO SISTEMA .......................................................................67 6.8.1 Regras Padrões ........................................................................................................ 70 6.9 ETAPA 08 - FORMA DE INTEGRAÇÃO DO SOFTWARE ......................................72 6.10 ETAPA 09 - INSERINDO DADOS NO SISTEMA....................................................72 6.10.2 Estados de Calendário ........................................................................................... 76 6.10.3 Cadastro de Produtos ............................................................................................. 77 6.11 ETAPA 10 – REGRAS DE SEQÜENCIAMENTO E VARIAVEIS DO PROCESSO 80 6.11.1 Atributos ................................................................................................................ 80 6.12 ETAPA 11 – FASE DE TESTES ................................................................................. 82 6.12.1 Ordens de Serviço.................................................................................................. 82 6.12.2 Gerando a Programação ........................................................................................ 84 6.13 ETAPA 12 – IMPLANTAÇÃO DO SISTEMA ..........................................................85 CONCLUSÃO......................................................................................................................... 86 ANEXO 1 – FLUXOGRAMAS DE PROCESSOS.............................................................. 88 REFERÊNCIAS BIBLIOGRÁFICAS ...............................................................................103 x LISTA DE FIGURAS FIGURA 2.1 – AS TRÊS FUNÇÕES BÁSICAS DE UM SISTEMA DE PRODUÇÃO (TUBINO, 2000)........................................................................................................................ 8 FIGURA 2.2 – FUNÇÃO DE PRODUÇÃO (AZEVEDO, 2000) .........................................9 FIGURA 2.3 – FLUXO DE INFORMAÇÕES DO PCP (TUBINO, 2000) .......................11 FIGURA 2.4 – VISÃO GERAL DOS NÍVEIS HIERÁRQUICOS DO PCP (TUBINO, 2000)......................................................................................................................................... 12 FIGURA 2.5 – EQUILÍBRIO ENTRE ATIVIDADES DE PCP X PRAZOS DE PLANEJAMENTO (SLACK,1997) ...................................................................................... 13 FIGURA 2.6 – VOLUME DE PRODUÇÃO X PROCESSO (AZEVEDO, 2000)............ 14 FIGURA 2.7 – DIFERENÇAS ENTRE PRODUTO BEM E PRODUTO SERVIÇO (FITZSIMMONS, 2001)......................................................................................................... 16 FIGURA 2.8 – DECISÕES NO SEQÜENCIAMENTO DE PROCESSOS REPETITIVOS EM LOTE ...................................................................................................18 FIGURA 2.9 PRODUÇÃO EMPURRADA X PRODUÇÃO PUXADA (AZEVEDO, 2001)......................................................................................................................................... 21 FIGURA 3.1 CLASSIFICAÇÕES DE TIPOS DE FORNECEDORES DE SERVIÇOS (DAVIS, AQUILANO E CHASE, 2001)...............................................................................23 FIGURA 3.2 GRAU DE CONTATO CLIENTE/FORNECEDOR DE SERVIÇOS (DAVIS, AQUILANO E CHASE ,2001)...............................................................................24 FIGURA 3.3 MATRIZ DE PRODUTO X PROCESSOS (SLACK, 1997) .......................25 FIGURA 4.1 – A EVOLUÇÃO DOS SISTEMAS DE PRODUÇÃO ACOMPANHA A EVOLUÇÃO DO MERCADO (SANTOS, 1997) ................................................................29 FIGURA 4.2 – ABRANGÊNCIA DO MRP E MRP II (GIANESE, CORREA E CAON, 2001)......................................................................................................................................... 32 FIGURA 4.3 – ESTRUTURA HIERÁRQUICA DOS SISTEMAS MRP II (GIANESE, CORREA E CAON, 2001) .....................................................................................................33 FIGURA 5.1 - 1˚ FASE DE IMPLANTAÇÃO DE UM SISTEMA COM CAPACIDADE FINITA PARA PROGRAMAÇÃO DA PRODUÇÃO .......................................................38 FIGURA 5.2 - 2˚ FASE DE IMPLANTAÇÃO DE UM SISTEMA COM CAPACIDADE FINITA PARA PROGRAMAÇÃO DA PRODUÇÃO .......................................................40 FIGURA 6.1 – FUNCIONÁRIOS X TURNOS DE TRABALHO .....................................57 FIGURA 6.2 – FLUXOGRAMA DE ALIVIO DE TENSÕES...........................................64 FIGURA 6.3 – TELA DE APRESENTAÇÃO DO SOFTWARE PREACTOR ..............67 FIGURA 6.4 – TELA DE DADOS DE RECURSOS...........................................................73 FIGURA 6.5 – TELA DE RESTRIÇÕES SECUNDÁRIAS ..............................................74 FIGURA 6.6 – VALOR MÁXIMO DE RESTRIÇÃO SECUNDARIA X POSTO OPERATIVO .......................................................................................................................... 75 FIGURA 6.7 – TELA DE GRUPOS DE RECURSOS ........................................................75 FIGURA 6.8 – TELA DE SELEÇÃO DE POSTOS OPERATIVOS X GRUPOS DE RECURSOS ............................................................................................................................ 76 FIGURA 6.9 – TELA DE ESTADOS DE CALENDÁRIO ................................................76 FIGURA 6.10 – TURNOS DE TRABALHO POR POSTO OPERATIVO ......................77 FIGURA 6.11 – TELA DE CADASTRO DE PRODUTOS (PROCESSOS) .................... 78 FIGURA 6.12 – TELA DE OPERAÇÕES POR PROCESSO ...........................................79 FIGURA 6.13 – TELA DE RECURSOS REQUERIDOS POR PROCESSO ..................79 FIGURA 6.14 – TELA DO EDITOR DE ATRIBUTOS.....................................................80 FIGURA 6.15– TELA DE CONFIGURAÇÃO DO SISTEMA .........................................81 xi FIGURA 6.16 – TELA DE CRITÉRIO DA SEQÜÊNCIA PREFERIDA.......................81 FIGURA 6.17 – TELA DE EDIÇÃO DE ORDENS DE SERVIÇO ..................................82 FIGURA 6.18 – TELA DE EDIÇÃO DE ORDENS (OPERAÇÃO DE PREPARAÇÃO) .................................................................................................................................................. 83 FIGURA 6.19 – TELA DE EDIÇÃO DE ORDENS (OPERAÇÃO DE PRÉAQUECIMENTO).................................................................................................................. 83 FIGURA 6.20 SEQÜENCIAMENTO A PARTIR DE UMA REGRA GLOBAL............84 FIGURA 6.21 SEQÜENCIAMENTO EM PARALELO.................................................... 85 xii LISTA DE TABELAS TABELA 1.1 – DIFERENÇAS ENTRE BENS E SERVIÇOS (DAVIS, AQUILANO E CHAISE, 2001) ......................................................................................................................... 6 TABELA 1.2 – RELAÇÃO ENTRE FUNÇÕES DOS SISTEMAS DE ADMINISTRAÇÃO DA PRODUÇÃO E ASPECTOS COMPETITIVOS (CORRÊA, GIANESI E CAON, 2001) ....................................................................................................... 6 TABELA 2.1 - TIPOS DE PRODUÇÃO X PRINCIPAIS CARACTERÍSTICAS, (CORREA E GIANESI, 1996)...............................................................................................15 TABELA 2.2 – REGRAS DE SEQÜENCIAMENTO (TUBINO, 2000) ...........................19 TABELA 2.3 VANTAGENS PROGRAMAÇÃO PARA FRENTE X PROGRAMAÇÃO PARA TRÁS (SLACK,1997) ................................................................................................. 20 TABELA 4.1 DIVERSAS APLICAÇÕES NA INDUSTRIA DE UM SISTEMA MRP X BENEFÍCIOS ESPERADOS ................................................................................................31 (DAVIS, AQUILANO E CHASE 2001)................................................................................31 TABELA 5.1 - CLASSIFICAÇÃO DOS SISTEMAS DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA CÔRREA, GIANESE E CAON (2001) ... 45 TABELA 5.2 FORMA DE IMPLANTAÇÃO X VANTAGENS E DESVANTAGENS.. 49 TABELA 6.1 – FORNOS X TRATAMENTOS...................................................................54 TABELA 6.2 – FORNOS X CAPACIDADE PRODUTIVA .............................................. 55 TABELA 6.3 – PRODUÇÃO PERCENTUAL (MARÇO/2002)........................................ 56 TABELA 6.4 - TURNOS DO DEPARTAMENTO DE TRATAMENTO TÉRMICO .... 56 TABELA 6.6 - TRATAMENTOS REGISTRADOS NO SISTEMA MRP II...................58 TABELA 6.7 – NOVA TABELA DE TRATAMENTOS.................................................... 59 TABELA 6.8 – TRATAMENTOS X OPERAÇÕES...........................................................60 TABELA 6.9 - HORÁRIO DE TRABALHO POR RECURSO X TRATAMENTOS X TEMPERATURA................................................................................................................... 65 TABELA 6.10 – CARACTERÍSTICAS X VERSÕES .......................................................68 1 INTRODUÇÃO Com a mudança do perfil dos mercados consumidores, que nas últimas décadas vem cada vez mais exigindo produtos novos e com isto tornando os lançamentos cada vez mais freqüentes, as empresas buscam, cada vez mais, trabalhar de forma flexível, com foco no cliente. A necessidade de flexibilidade, menores prazos e qualidade, atingem todas as áreas envolvidas direta ou indiretamente com a produção, seja esta produção de bens ou de serviços. Como conseqüência, a área de administração da produção – AP - também se modernizou. Segundo Davis, Aquilano e Chaise (2001, p.36), “... esta modernização começou a ser notada no início dos anos 60, quando estudiosos começaram a escrever textos específicos para a administração da produção. Atualmente, a AP é reconhecida como uma área crítica e não mais subordinada às áreas de finanças e marketing”. Entre os principais desafios enfrentados hoje em dia pelos executivos de AP, estão, entre outros: • Reduzir o tempo de desenvolvimento de manufatura de bens e serviços; • Obter e sustentar alta qualidade; • Controlar custos; • Integrar novas tecnologias e sistemas de controle de processos; • Trabalhar efetivamente com fornecedores e estar aberto para tratar com clientes. Para auxiliar a AP nestas questões, várias ferramentas, denominadas sistemas de informação, vem sendo desenvolvidas, especialmente nos últimos 15 anos. Segundo Corrêa, Gianesi e Caon (2001, p.21), “...chamamos genericamente sistemas de administração da produção, os sistemas de informação para apoio à tomada de decisões, táticas e operacionais, referentes as seguintes questões logísticas básicas”: • O que produzir e comprar? • Quanto produzir e comprar? • Quando produzir e comprar? • Com que recurso produzir?” As três principais alternativas de sistemas de apoio à tomada de decisões, são os sistemas de manufacturing resources planning systems - MRP II – e enterprise resources planning systems – ERP - que se baseiam na lógica do cálculo de necessidades de recursos a partir das necessidades futuras de produtos; os sistemas Just in Time – JIT – de inspiração 2 japonesa e os sistemas de capacidade finita – FCS - que se utilizam fundamentalmente das técnicas de simulação em computador. Porém em um ambiente de serviços, encontramos sérias restrições quanto ao uso de algumas das filosofias citadas. Conforme Santos (1997, p.37), “... o JIT está embasado em preceitos que são a produção com o mínimo de estoques, a eliminação de desperdícios (não agregam valor ao produto), a manutenção de um fluxo contínuo de produção e a busca do aperfeiçoamento contínuo. A aplicação de sistemas JIT, mais especificamente da técnica kanban, é voltada para um ambiente de manufatura repetitiva, não se adequando ao ambiente de produtos sob encomenda ou serviços”..., uma vez que a rapidez da colocação de um pedido ou de determinadas etapas do processo, inviabiliza a troca de cartões de controle, que são a base do sistema. Já Pires (1995, p.197), “... mostra que a atuação dos sistemas MRP II na programação da produção tende a ser problemática devido ao uso de capacidades infinitas para os recursos produtivos, desconhecendo as restrições do processo ou do posto de trabalho, o que não permite um real aproveitamento da capacidade produtiva, além de mascarar os resultados obtidos”. Para contornar este problema de macrovisão dos sistemas MRP II, surge a programação da produção com capacidade finita – FCS - e posteriormente os softwares advanced planning systems – APS - baseados na lógica de simulação. Estes softwares seqüenciadores têm por finalidade integrar o conceito de planejamento fino e o controle da produção à filosofia de trabalho de um sistema MRP II. Este trabalho aborda, o estudo de um software com capacidade finita em um setor de serviços. O principal enfoque estará nas diferenças e características próprias de programação e seqüenciamento da produção em um setor de serviços e nas dificuldades encontradas para mensurar o processo, uma vez que o mesmo é bastante diferenciado devido às suas características produtivas, em relação ao setor mecânico ou têxtil nos quais normalmente encontramos mais estudos abordando o planejamento fino da produção. O objetivo geral consiste em propor uma metodologia de implantação de um sistema de programação da produção em um ambiente de serviços, especificamente em um tratamento térmico de pequeno/médio porte. Para atingir este objetivo geral, vários objetivos específicos precisam ser atendidos, entre eles: caracterizar o atual estado da programação de produção no departamento, caracterizar o sistema produtivo, estudar a viabilidade de utilização de um sistema com capacidade finita em tratamentos térmicos. A estrutura deste trabalho está organizada em 7 capítulos. O capítulo I aborda a importância das empresas prestadoras de serviços na economia brasileira, traçando rapidamente o seu perfil, mostra ainda os fatores de 3 competitividade em um ambiente de manufatura de bens ou serviços. O capítulo II trata dos sistemas de produção, seus tipos, funções, características, enfatizando as diferenças da programação e seqüenciamento da produção entre um ambiente de serviços e o de produção de bens. O capítulo III discorre sobre o ambiente de serviços, suas classificações de fornecedores e processos, citando brevemente a evolução do setor de serviços e suas principais razões. O capítulo IV aborda a evolução dos softwares de gerenciamento da produção. No capítulo V, é apresentada a metodologia sugerida para a implantação para um sistema de programação da produção com capacidade finita em empresas prestadoras de serviços. A seguir no capítulo VI é apresentado o ambiente de estudo de caso. São relatadas as dificuldades atuais do chão de fábrica, quais são os fatores de restrição ao uso dos postos operativos, as principais variáveis a serem utilizadas, os resultados obtidos e as dificuldades encontradas. Finalmente no capítulo VII encontram-se as conclusões do trabalho e sugestões. O trabalho será elaborado mediante a consulta em manuais de softwares de programação de produção e bibliografias nas áreas de administração de produção, sistemas de auxílio à tomada de decisões, seqüenciamento e programação da produção e outros pertinentes ao assunto. Como fonte de consultas serão utilizados livros e dissertações de mestrado. A forma de coleta de dados será através de reuniões com funcionários do setor de tratamento térmico. Sempre que necessário serão utilizados softwares de simulação de seqüenciamento e programação da produção.Os principais recursos utilizados serão os disponíveis na Sociesc Serviços Industriais – SSI, Departamento de Tratamento Térmico. 4 1 A PARTICIPAÇÃO DO SETOR DE SERVIÇOS NA ECONOMIA BRASILEIRA Este trabalho discorre especificamente sobre um estudo de caso na área de serviços, o que exige algumas definições e caracterizações da mesma. Ao se caracterizar o setor de prestação de serviços no Brasil, notamos que, em sua maior parte é formado por pequenas e micro empresas - MPES, que possuem além de características próprias, uma grande participação no mercado de trabalho. Devido a isto, torna-se relevante a apresentação de alguns dados estatísticos sobre a participação das MPES na nossa economia, o que por si mostrará a importância de um trabalho voltado a atender esta fatia do mercado produtivo. Os dados abaixo foram retirados do site do Ministério do Desenvolvimento - MDIC, e contém informações atualizadas sobre a situação da pequena e micro empresa no país. • As empresas com até 99 empregados representam cerca de 52,8% da força de trabalho; • No período de 1990 a 1999 foram constituídas no Brasil 4,9 milhões de empresas, das quais 55% eram microempresas; • A taxa de mortalidade das microempresas e empresas de pequeno porte chega até 61% do total de empresas no 1º ano de atividade; • Em 1998, 64% das empresas tributadas optaram pelo SIMPLES - Sistema Integrado de Pagamento de Impostos e Contribuições das Microempresas e das Empresas de Pequeno Porte. Do total de empresas que integram o SIMPLES, 92% eram microempresas, enquanto 8% eram empresas de pequeno porte, respondendo cada uma por 48% e 52% da receita bruta total, respectivamente; • Em 2001, das 147.165 empresas cadastradas no SIASG - Sistema Integrado de Administração de Serviços Gerais, que registra a movimentação do cadastro de fornecedores, de preços e do catálogo de materiais e serviços, 26,21% são microempresas, e 26,84% são pequenas empresas; • Nos contratos de prestação de serviço em vigor até o ano 2000, 30% são firmados em micro e pequenas empresas, sendo 9% com micro e 21% com pequenas empresas; • Em 2000, 16.016 empresas exportaram, das quais 50% eram micro e pequenas empresas. E tiveram participação, de 10% no valor total exportado. 5 Este crescimento fez com que, como em outras as áreas da economia, o setor de serviços não ficasse imune às novas exigências do mercado consumidor, e com isto, vem ao longo dos últimos anos implantando tecnologias e efetuando mudanças de modo a tornar-se mais produtivo e competitivo. 1.2 FATORES DE COMPETITIVIDADE NA ÁREA DE MANUFATURA DE BENS OU SERVIÇOS Em todas as áreas da manufatura, seja de bens ou de serviços, “...a chave para o desenvolvimento de uma estratégia de produção efetiva está em compreender como criar valor agregado através da prioridade ou das prioridades competitivas...”, Davis, Aquilano e Chase (2001, p.43). Já em uma empresa de serviços, o papel da produção é fundamental para conquistar ou garantir a competitividade, devido à inseparabilidade entre produto e processo, o que torna sua capacidade produtiva o grande diferencial entre seus concorrentes. Também é preciso levar em conta que empresas diferentes possuem diferentes níveis de padronização para produtos e serviços. Estas diferenças fazem com que haja uma grande diversificação de processos, desde os processos intermitentes até os contínuos e, com isto, uma capacidade de flexibilização maior ou menor. “A prestação de serviços apresenta várias peculiaridades em relação à produção industrial, os insumos são de difícil padronização, a exigência de mão de obra de obra é grande e sua produção intangível, não podendo ser estocada ou transformada...”, Russomano (1995, p.130). Outro aspecto que merece destaque é que o prestador de serviços precisa construir capacidade antes da demanda. É esta capacidade de flexibilização que torna uma empresa ágil, mas ao mesmo tempo aumenta a complexibilidade da programação de produção. Isto é especialmente sentido em uma área prestadora de serviços, que por sua própria natureza faz com que seja difícil mensurar capacidades e resultados, como apresentado na Tabela 1.1 que demonstra as principais diferenças entre bens e serviços relativas as características do produto fornecido, (Davis, Aquilano e Chaise, 2001). 6 Tabela 1.1 – Diferenças entre bens e serviços (Davis, Aquilano e Chaise, 2001) Bens Serviços Tangíveis Intangíveis Podem ser estocados Não podem ser estocados Nenhuma interação entre o cliente e processo Interação direta entre cliente e processo Segundo Tubino e de Paula (2000), outro aspecto característico da área de prestação de serviços, “...é o fato de que a contratação de mais recursos é normalmente inviável. A substituição de um recurso por outro na execução de uma determinada tarefa, pode não ser aconselhável. Assim o que normalmente se busca é uma programação ou seqüenciamento de ordens que permita eliminar a sobrecarga de trabalho dos recursos utilizados e atender os prazos contratuais acordados. A questão dos prazos contratuais é importantíssima neste segmento de indústria, pois o prazo de entrega é condição determinante no fechamento do negócio”. Isto faz com que entre todos os aspectos, o de maior influência seja o fluxo de informações, uma vez que os prazos contratuais dependem delas. Corrêa, Gianesi e Caon (2001, p.35), “...dizem que as estas informações devem abordar o atual estado de determinado pedido e também orientações logísticas”. A Tabela 1.2 traz um resumo dos relacionamentos entre as sete principais funções a cargo dos sistemas de administração da produção e seis aspectos de desempenho competitivo que estão dentro do escopo dos sistemas de operações produtivas nas organizações, e em seguida são apresentadas as funções principais na forma de legenda, (Corrêa, Gianesi e Caon, 2001). Tabela 1.2 – Relação entre funções dos sistemas de administração da produção e aspectos competitivos (Corrêa, Gianesi e Caon, 2001) Custo 1 2 3 4 5 6 7 Velocidade Confiabilidade Flexibilidade Qualidade Serviços 7 Legenda: 1. Planejar as necessidades futuras da capacidade produtiva da organização. 2. Planejar os materiais comprados. 3. Planejar os níveis adequados de estoques de matérias-primas, semi-acabados e produtos finais, nos pontos certos. 4. Programar atividades de produção para garantir que os recursos produtivos envolvidos estejam sendo utilizados, em cada momento, nas atividades certas e prioritárias. 5. Ser capaz de saber e de informar corretamente a respeito da situação corrente dos recursos. 6. Ser capaz de prometer os menores prazos possíveis aos clientes e depois fazer cumprilos. 7. Ser capaz de reagir eficazmente. Ao observamos estas funções notamos que várias delas estão intimamente ligadas ao seqüenciamento e programação da produção. Ao aliarmos a prestação de serviços à programação da produção, geramos resultados mensuráveis, tais como: o controle do processo, a garantia de qualidade, o uso racional da capacidade produtiva, a rastreabilidade da produção e o atendimento aos prazos. Temos então, como conseqüência, a competitividade, tão necessária hoje para a sobrevivência em todas as áreas. O seqüenciamento e programação da produção podem vir a tornar-se aliados poderosos em um tratamento térmico de pequeno ou médio porte, bem como de grandes empresas com complexos problemas de programação de produção, que apesar das diferenças de porte, de mercado consumidor e de volume de produção, buscam manter e ampliar seu espaço em um mercado cada vez mais concorrido. 8 2 SISTEMAS DE PRODUÇÃO 2.1 FUNÇÕES DO SISTEMA DE PRODUÇÃO Em uma organização, para atingir os objetivos pré-determinados, é preciso que “... os sistemas produtivos exerçam uma série de funções operacionais, que vão desde o projeto de produtos, até o controle dos estoques recrutamento e treinamento de funcionários, aplicação dos recursos financeiros, distribuição dos produtos, etc...”, Tubino (2000, p.17). Ainda é importante se fazer notar que: “...todas as atividades desenvolvidas por uma empresa visando atender seus objetivos de curto, médio e longo prazo, se inter-relacionam...”, Martins e Laugeni (2001, p.5). Tendo como base estas duas afirmações, é fato dizer que, quando reunimos todos os recursos que são destinados à produção de bens e/ou serviços, a fim de alcançar objetivos determinados, temos o que é denominado de funções do sistema de produção. De uma forma geral, estas funções podem ser agrupadas em três funções básicas: finanças, produção e marketing, conforme mostra a Figura 2.1, (Tubino, 2000). SISTEMA DE PRODUÇÃO FINANÇAS MARKETING PRODUÇÃO Figura 2.1 – As três funções básicas de um sistema de produção (Tubino, 2000) É importante notar que vários termos são freqüentemente utilizados para designar o que aqui classificamos com sistema de produção, são eles: administração da produção, gerenciamento da produção, gestão da produção, entre outros. 9 2.1.1 Função de Produção Conforme Tubino (2000, p.18), “...a função produção consiste em todas as atividades que diretamente estão relacionadas com a produção de bens ou serviços.” A função de produção não compreende apenas as operações de fabricação e montagem de bens, mas também as atividades de armazenamento, movimentação, e outras desde que voltadas para a área de serviços. Consiste também, em adicionar valor aos bens ou serviços durante o processo de transformação. A Figura 2.2 representa a função de produção e alguns de seus objetivos básicos, (Azevedo, 2000) . Figura 2.2 – Função de produção (Azevedo, 2000) Os inputs são as entradas necessárias para que o processo de transformação seja executado, podem ser: • Materiais; • Mão de obra; • Máquinas; • Instalações; • Energia; • Tecnologia, entre outros. 10 Os processos de transformação são formados por todas as operações nas quais os inputs serão transformados em bens ou serviços. Já no manual do SENAI – CTAI, Centro de tecnologia e informática, (1998, p. 05), encontramos outra definição de função produção, que ratifica a anterior, “...são os processos de produzir bens econômicos, incluindo bens tangíveis ou intangíveis, partindo-se dos fatores de produção, criando desta forma utilidades pelo incremento do valor agregado”. Conclui-se com isto, que a função de produção consiste em agregar valor aos bens ou serviços. 2.2 PLANEJAMENTO E CONTROLE DA PRODUÇÃO Antes de começarmos a discorrer sobre o planejamento e controle da produção, é conveniente fazermos uma diferenciação entre a atividade planejamento e a atividade de controle, embora na prática, nem sempre esta divisão esteja clara. Segundo Slack (1997, p.320), “...plano é o conjunto de intenções, controle é o conjunto de ações que visam o direcionamento do plano”. Vamos neste trabalho enfatizar a função de planejamento, embora muitas vezes a função de controle da produção seja abordada de forma indireta, devido ao fato de trabalharem de forma complementar. Já para Tubino (2000, p.23), “...em um sistema produtivo, após serem definidas suas metas e estratégias, faz-se necessário formular planos para atendê-las. Como um departamento de apoio o – PCP – Planejamento e Controle da Produção, é responsável pela coordenação e aplicação dos recursos produtivos de forma a atender da melhor forma possível aos planos estabelecidos em níveis estratégico, tático e operacional”. Para que o setor de PCP possa ser eficaz em suas tarefas, é necessário que ele administre informações vindas de várias áreas da fábrica, o que nem sempre é uma tarefa fácil, conciliar os interesses de todos os setores, além disto, a interpretação dos dados advindos de fontes diversas, pode gerar dúvidas se não houver uma padronização dos mesmos. A Figura 2.3 demonstra como todos os setores interagem com o PCP, enviando informações relevantes para o planejamento da produção, baseado na demanda e capacidade produtiva instalada (Tubino 2000). 11 Engenharia de Produto •lista de materiais •desenhos Planejamento Estratégico da Produção Engenharia de Processo •roteiros de fabricação •leadtimes Planejamento Mestre da produção Marketing •plano de vendas •pedidos firmes Programação da Produção Finanças •plano de investimentos •Fluxo de caixa Recursos Humanos •programa de treinamento Manutenção •ordens de compra •ordens de fabricação •ordens de montagem Acompanhamento da Produção •plano de manutenção Compras •entradas e saídas de materiais Figura 2.3 – Fluxo de informações do PCP (Tubino, 2000) Algumas das funções básicas do PCP segundo Russomano (1995, p.52), são: • gestão de estoques; • emissão de ordens de produção; • programação das ordens de fabricação; • acompanhamento da produção. 2.2.1 Níveis hierárquicos do Planejamento e Controle da Produção As tarefas do PCP são divididas em três níveis hierárquicos, que trabalham tendo em mente o horizonte de programação. Estes níveis podem ser classificados como: • plano de produção ou estratégicos (longo prazo); • plano mestre de produção (médio prazo); • programação da produção (curto prazo). A Figura 2.4 representa uma visão geral dos níveis hierárquicos do PCP, relacionando cada atribuição do planejamento ao tempo de prazo, (Tubino, 2000). 12 Longo Prazo Plano de Produção Médio Prazo Plano Mestre de Produção Curto Prazo • Programação da Produção • Administração de Estoques • Seqüênciamento e Emissão de Ordens Ordens de Compra Ordens de Fabricação Ordens de Montagem Figura 2.4 – Visão geral dos níveis hierárquicos do PCP (Tubino, 2000) Existe ainda um quarto nível hierárquico que pode ser chamado de programação de curtíssimo prazo, que visa atender aos diversos problemas de programação de ultima hora, como quebra de máquinas, alteração de mix de produção, pedidos prioritários, atrasos de materiais e outros. A programação de curtíssimo prazo é muito utilizada na manufatura de serviços, onde a velocidade de entrada de novos pedidos no mix de produção, normalmente não é medida em dias ou semanas, mas sim em horas. A Figura 2.5 relaciona as atividades do planejamento e controle da produção com os prazos, mostrando os itens a serem relacionados conforme o prazo de planejamento, nota-se que os objetivos financeiros da empresa são levados em consideração no planejamento de longo prazo, já o planejamento de médio prazo, tem como fator de importância a demanda x capacidade produtiva instalada. Já o planejamento a curto prazo utiliza como fonte de programação a demanda real e a capacidade produtiva real, (Slack,1997). Meses/anos Planejamento Planejamento e controle de longo prazo • Usa previsão de demanda agregada • Determina recurso de forma agregada • Objetivos estabelecidos em grande parte em termos financeiros Dias/semanas/meses Planejamento e controle de médio prazo • Usa previsão de demanda desagregada parcialmente • Determina recursos e contingências • Objetivos estabelecidos em termos financeiros como operacionais Controle Horas/dias Horizonte de Tempo 13 Planejamento e controle de curto prazo • Usa previsão de demanda totalmente desagregada ou demanda real • Faz intervenções nos recursos para corrigir desvios • Consideração de objetivos operacionais ad hoc (caso a caso) Figura 2.5 – Equilíbrio entre atividades de PCP x prazos de planejamento (Slack,1997) 2.3 CLASSIFICAÇÃO DOS SISTEMAS DE PRODUÇÃO Segundo Tubino (2000, p.27), “...existem inúmeras formas de classificar os sistemas de produção. A classificação dos sistemas de produção tem por finalidade facilitar o entendimento das características inerentes a cada sistema e sua relação com a complexidade das atividades de planejamento e controle desses sistemas”. A seguir apresentamos algumas das formas de classificações usuais: Atividade às quais pertencem • primária; • secundária; • terciária. Grau de padronização dos produtos • produtos padronizados; • produtos sob medida. 14 Por tamanho de lote • pequenos lotes (até 500 unidades); • médios lotes (501 a 5000 unidades); • grandes lotes (acima de 5000 unidades). Por tipos de operações • processos contínuos; • processos discretos. A Figura 2.6 representa uma classificação dos processos, relacionando o tipo de processo ao volume de produção. Quanto mais a produção tender a ter um fluxo contínuo, maior é o volume fabricado, de forma análoga, quando a produção tende a trabalhar sob encomenda, menor é o volume de produção atendido para um mesmo período a ser analisado, Elevado Produção contínua Produção em série Produção por lotes Reduzido Volume de produção (Azevedo, 2000). Produção por encomenda Discreta (intermitente) Produção Contínua (fluxo) Figura 2.6 – Volume de Produção x Processo (Azevedo, 2000) Outra classificação interessante é: • Jobbing – produzem produtos especiais, em uma quantidade única ou em lotes únicos. Eles podem ser produzidos novamente, mas não existe como prever quando um novo pedido poderá ser feito. • Batch – produzem produtos repetitivos de forma intermitente e em lotes. Diferentes produtos e peças são produzidos ao mesmo tempo, dividindo as mesmas máquinas e instalações. 15 • Contínua - As máquinas e instalações são arranjadas em linhas, na mesma seqüência em que são usadas e existe um fluxo continuo de materiais entre elas. A Tabela 2.1 relaciona os tipos de produção e algumas de suas principais características. É importante observar na tabela, que uma produção caracterizada como Job Shop vende competência como um valor agregado ao produto final, seja ele bem ou serviço, já a produção contínua vende produtos. Tabela 2.1 - Tipos de produção x Principais características, (Correa e Gianesi, 1996). Job Shop Variedade de Batch Contínua Alta Muito Baixa Pequeno Muito Grande Alta Nenhuma Alta Muito Baixa Competência Produto Alta Inflexível Volume de produção Baixo Muito Alto Recurso principal Mão de Obra Equipamento Alteração da Incremental Degraus Alta Baixa Produtos Tamanho do Pedido Mudança do Produto Taxa de introdução de novos produtos O que a empresa vende Flexibilidade do processo capacidade Proximidade do cliente Pela natureza do produto podem ser classificados em : • manufatura de bens; • prestador de serviços 16 A natureza do produto produz algumas diferenças básicas quando o produto a ser manufaturado é um bem ou um serviço. As principais diferenças ocorrem ao se quantificar a produção, uma vez que bens são tangíveis e serviços intangíveis e também na forma de relacionamento entre cliente e fornecedor, pois notamos que na área de serviços entre contato é bem mais próximo. Estas diferenças podem ser notadas na Figura 2.7, (Fitzsimmons, 2001). O QUE SÃO BENS E O QUE SÃO SERVIÇOS O produto é um bem O produto é um serviço • tem caráter material, tangível • é intangível, imaterial • há impessoalidade nas relações cliente fornecedor • por depender fortemente de pessoas há forte relação entre o prestador do serviço e cliente • cada unidade produzida bastante próxima do padrão • há uma variação entre um produto e outro • pode ser estocado • não pode ser estocado • resulta na propriedade de algo • não resulta em propriedade está Figura 2.7 – Diferenças entre produto bem e produto serviço (Fitzsimmons, 2001) 2.4 FATORES DE DECISÃO NO PLANEJAMENTO E CONTROLE DA PRODUÇÃO Para que o PCP possa tomar as decisões que lhe são atribuídas, é necessário conciliar “...o fornecimento e a demanda em termos de volume, em termos de tempo e em termos de quantidade...”, Slack (1997, p.328). Para que isto ocorra, três fatores de decisão são essenciais: • carregamento; • seqüência; • programação. Apesar de serem consideradas três atividades distintas, trabalham de modo a serem 17 complementares para viabilizar o PCP de uma empresa. 2.4.1 Carregamento “É a determinação do volume com o qual uma operação produtiva pode lidar...”, Slack (1997, p.328). Também pode ser considerado como a quantidade de trabalho que um posto operativo pode alocar. Existem duas classificações principais para considerar um carregamento: Carregamento finito – o posto operativo pode alocar até um limite pré-estabelecido, este limite é chamado de capacidade de trabalho e pode ser horas de trabalho, capacidade de produção de uma máquina, número de operadores ou quaisquer outras variáveis que sejam relevantes na operação em questão. A problemática envolvendo a programação com capacidade finita será abordada em um item à parte neste trabalho. Carregamento infinito – não existe um limite pré-estabelecido para a alocação de trabalhos. O posto operativo é acionado enquanto houver operações alocadas. 2.4.2 Seqüenciamento “É a determinação da ordem em que as tarefas serão executadas. O seqüenciamento está vinculado ao tipo de produção, podendo ser classificado em: • seqüenciamento nos processos contínuos; • seqüenciamento nos processos repetitivos em massa; seqüenciamento nos processos repetitivos em lote..., ”Slack (1997,p.330). Seqüenciamento nos processos contínuos – “Como os processos contínuos se propõem a produção de poucos itens, normalmente um por instalação, não existem problemas de seqüenciamento quanto à ordem de execução das atividades. A maior preocupação concentra-se no fluxo de chegada de matérias-primas e na manutenção das instalações produtivas...”, Tubino (2000, p.149). 18 Seqüenciamento nos processos repetitivos em massa – são empregados na produção em grande escala de produtos altamente padronizados. “Geralmente exige produtos com demandas grandes e estáveis, poucas alterações de curto prazo, instalações especializadas e pouco flexíveis. É importante que o templo de ciclo entre postos operativos, balanceamento de linha, sejam aproximadamente iguais...”, (Tubino, p.149). Seqüenciamento nos processos repetitivos em lote – “caracterizam-se por um volume médio de itens padronizados em lotes. A questão do seqüenciamento em processos repetitivos em lotes pode ser analisada sob dois aspectos: a escolha da ordem a ser processada dentre uma lista de ordens (decisão 1) e a escolha do recurso a ser usado dentre uma lista de recursos disponíveis (decisão 2)...”, (Tubino, p.149). A Figura 2.8 representa as decisões no seqüenciamento de processos produtivos em lotes, onde as escolhas podem ser feitas a partir da prioridade da ordem ou através da disponibilidade de determinado recurso operativo, (Tubino, 2000). R ecurso 1 O rdem 1 O rdem 2 R egras para escolha da ordem R ecurso 2 O rdem E scolhida O rdem n Recurso m Fila de E spera G rupo de Recursos D ecisão 1 R egras para escolha do recurso R ecurso E scolhido D ecisão 2 Figura 2.8 – Decisões no seqüenciamento de processos repetitivos em lote 2.4.3 Regras de seqüenciamento As regras de seqüenciamento podem ser classificadas segundo várias óticas, Tubino (2000, p.156) as classifica da seguinte maneira: • Regras estáticas e regras dinâmicas; • Regras locais versus regras globais; • Regras de prioridades simples, combinação de regras de prioridades simples, regras com índices ponderados e regras heurísticas sofisticadas. 19 Regras estáticas – não alteram as prioridades quando ocorrem mudanças nos sistema produtivo; Regras dinâmicas – acompanham as mudanças no sistema produtivo, alterando as prioridades; Regras locais – consideram apenas a situação na fila de trabalho de um recurso; Regras globais – consideram as informações dos outros recursos, principalmente o antecessor e o sucessor para a definição de prioridades; Regras de prioridades simples – baseiam-se em uma característica especifica do trabalho a ser executado; Regras com índices ponderados – adotam pesos para diferentes regras simples, formando um índice composto que define as prioridades; Regras heurísticas sofisticadas – incorporam informações não associadas ao trabalho específico, como a possibilidade de carregar antecipadamente o recurso, rotas alternativas, gargalos e outros. A tabela 2.2 apresenta as regras de seqüenciamento mais empregadas na prática. Tabela 2.2 – Regras de seqüenciamento (TUBINO, 2000) Sigla Especificação Primeira que entra primeira que sai Menor tempo de MTP processamento Menor data de MDE entrega PEPS IPI Índice de prioridade ICR Índice crítico IFO Índice de folga IFA Índice de falha Definição Os lotes serão processados de acordo com sua chegada no recurso Os lotes serão processados de acordo com as menores tempos de processamento no recurso Os lotes serão processados de acordo com as menores datas de entrega Os lotes serão processados de acordo com o valor da prioridade atribuída ao cliente ou ao produto Os lotes serão processados de acordo com o menor valor de:(data de entrega – data atual)/ tempo de processamento Os lotes serão processados de acordo com o menor valor de: data de entrega – Σ tempo de processamento restante números de operações restantes Os lotes serão processados de acordo com o menor valor de: quantidade em estoque / taxa de demanda 20 2.4.4 Programação Após determinar a seqüência em que os trabalhos serão efetuados, algumas operações necessitam de um cronograma de atividades mais detalhado, a esta necessidade dáse o nome de programação. Programações “...são declarações de volume e horários (ou datas) familiares em muitos ambientes. Ao contrário do que se possa pensar, a atividade de programação é uma das atividades mais complexas no gerenciamento da produção...”, Slack (1997, p.331). Os programadores precisam lidar com diferentes recursos ao mesmo tempo: postos operativos, operadores, tempo, processos diversos e outros variáveis. Existem várias formas de gerar uma programação, a seguir serão citadas algumas das principais. 2.4.4.1 Programação para frente e para trás. • A programação para frente inicia o trabalho tão logo ele chegue (ou seja, emitida a ordem de fabricação); • A programação para trás inicia o trabalho no último momento possível sem que incorra em atraso; A Tabela 2.3 mostra as vantagens das programações para frente e para trás, nota-se que a programação para frente é mais flexível, porem a mão de obra fica menos ociosa na programação para frente. Tabela 2.3 Vantagens programação para frente x programação para trás (SLACK,1997) Vantagens da programação para Vantagens da programação para trás frente Alta utilização do pessoal – os Custos mais baixos com materiais – os Materiais não trabalhadores Sempre começam a são usados até que eles tenham que ser, retardando trabalhar para manter-se Ocupados assim o agregar valor até o último momento Flexível – as folgas de tempo no Menos exposto a risco no caso de mudança de sistema permitem que trabalhos programação pelo consumidor inesperados sejam programados Tende a focar a operação nas datas prometidas ao consumidor 21 2.4.4.2 Programação empurrada e puxada • Programação empurrada – cada centro de trabalho empurra a ordem de produção sem levar em consideração a situação do centro de trabalho seguinte; quando não é bem coordenada gera tempo ocioso, estoque e filas de espera. • Programação puxada – o primeiro centro de trabalho é o “consumidor”, que “puxa” o trabalho a partir do fornecedor. Somente após uma requisição de serviço é que o trabalho irá ser programado para entrar na produção. A Figura 2.9 mostra de forma esquemática a diferença entre as produções empurrada e puxada. Na produção puxada, a interação entre fornecedor e cliente é muito maior, uma vez que o cliente é quem vai ajudar a determinar o início de uma ordem de fabricação ao fechar o pedido, Azevedo,2001. Figura 2.9 Produção empurrada x Produção puxada (Azevedo, 2001) 22 3 O AMBIENTE DE SERVIÇOS Recentemente, os gerentes têm reconhecido a importância da manufatura e dos serviços e da necessidade de integrá-los. Visto isto, é importante que este trabalho caracterize da melhor forma possível o ambiente de serviços, os tipos de fornecedores, os tipos de processos mais empregados e outras características que forem relevantes para a compreensão deste setor da manufatura tão pouco estudado sob a ótica do pcp. Várias são as definições de serviços encontradas na literatura, algumas são apresentadas a seguir, Ftizsimmons (2001). • Qualquer atividade ou benefício que uma parte possa oferecer a outra, que seja essencialmente intangível e não resulte na propriedade de qualquer coisa. Sua produção pode ou não estar vinculada a um produto físico; • Uma ação, um desempenho, um evento social, ou uma atividade ou produção que é consumida onde é produzida; • Trabalhos executados por uma pessoa em benefício de outra; • Os serviços se caracterizam pela interface, ou seja, o local onde o cliente e o prestador de serviços interagem. Nenhuma destas definições será completa, sem se caracterizar a que tipo de fornecedor de serviços à mesma se refere. 3.1 CLASSIFICAÇÃO DE FORNECEDORES DE SERVIÇOS Existem várias classificações de tipos de fornecedores de serviços, segundo Davis, Aquilano e Chase (2001, p.70), os quatro principais tipos são: • Fábrica de serviços: caracterizada por um baixo grau de intensidade de mão de obra e baixo grau de interação com o cliente e de adaptação a ele; • Loja de serviços: tem o mesmo baixo grau de intensidade de mão de obra, mas um nível mais alto de interação com o cliente e adaptação a ele; • Serviços de massa: possuem um alto grau de intensidade de mão de obra, mas com um grau relativamente baixo de interação com o cliente; • Serviços profissionais: exigem tanto um alto grau de intensidade de mão de obra, quanto um alto grau de interação com o cliente e adaptação a ele. 23 A Figura 3.1. mostra os tipos de serviços e suas principais ênfases. Fica evidente que quanto maior a ênfase nas pessoas e processos, maior será o grau de personalização e interação da produção, Davis, Aquilano e Chase (2001). Ênfase • Equipamentos Fábrica de Serviços • Baixo grau de interação e personalização Loja de Serviços •Baixo grau de interação •Médio grau de personalização Serviços de massa •alto grau de intensidade de mão-de-obra •baixa interação ou personalização Ênfase • Pessoas • Processos Serviços profissionais •alto grau de interação e de personalização Número de clientes processados por dia em uma unidade típica Figura 3.1 Classificações de tipos de fornecedores de serviços (Davis, Aquilano e Chase, 2001) “Este tipo de classificação permite aos gerentes de serviços, algumas idéias que facilitaram o desenvolvimento de estratégias para suas respectivas organizações...”, Davis e Aquilano e Chase (2001, p.71). O grau de interação entre o cliente e o fornecedor de serviços também deve ser levado em conta ao se traçar o tipo de serviços que será disponibilizado, ...“a matriz grau de contato entre cliente x fornecedor, relaciona as oportunidades de venda com as formas, através da quais um serviço pode interagir com o cliente...”, Davis, Aquilano e Chase (2001 p.72), conforme Figura 3.2, (Davis, Aquilano e Chase ,2001). 24 Centro protegido (nenhum) Centro permeável (algum) Centro reativo (muito) Adaptação total ao cliente pelo contato face a face Face a face com explicações frouxas Face a face com explicações exatas Baixa Contato telefônico Tecnologia no ato Contato por correio Baixa Eficiência da produção Oportunidades de vendas Alta Alta Figura 3.2 Grau de contato cliente/fornecedor de serviços (Davis, Aquilano e Chase ,2001) O uso desta matriz pode ser tanto estratégico como operacional. Operacionalmente podemos citar: • necessidade de operadores; • foco na operação; • inovações tecnológicas; Na área estratégica, Davis e Aquilano e Chase (2001, p.72) citam como usos: • permitir integração sistemática de operações e estratégia de mercado; • esclarecer exatamente que combinação de entrega de serviços a empresa esta realmente oferecendo; • permitir a comparação com outras empresas na forma como os serviços específicos serão entregues; • indicar mudanças evolucionárias ou de ciclo de vida que poderiam ser adequadas à medida que a empresa cresce; • fornecer flexibilidade. 25 3.2 CLASSIFICAÇÃO DOS PROCESSOS EM OPERAÇÕES DE SERVIÇOS Assim como as operações de manufatura, cada tipo de fornecedor de serviços implica em diferentes processos, que visam a melhor organização da produção. Levando em conta os tipos de fornecedores de serviços, temos a matriz de produto x processos, segundo Slack (1997, p.138), “... tanto nas operações de manufatura como nas de serviços, devido à sobreposição dos diferentes tipos de processos, as organizações freqüentemente podem escolher qual tipo de processo empregar”. Isto é melhor representado na Figura 3.3, que apresenta a matriz de produtos x processos, esta tem no seu desvio de sua diagonal, conseqüências para o custo e a flexibilidade, como apresentado, (Slack, 1997). Tipos de processos Tipos de processos de operações de manufatura Nenhum Maior flexibilidade de processo do que é preciso, alto custo Jobbing Massa Contínuo serviços Variedade Projeto Lotes ou balanceadas de operações de Volume Menor flexibilidade de processo do que é preciso, alto custo Serviço Profissional Loja de Serviços Serviço De massa Nenhum Figura 3.3 Matriz de produto x processos (Slack, 1997) 3.3 A EVOLUÇÃO DO SETOR DE SERVIÇOS “Ao longo de todo o desenvolvimento dos processos de fabricação de bens tangíveis, estiveram presentes, sempre de forma crescente, os serviços. Hoje conforme estatísticas, o setor de serviços emprega mais pessoas e gera maior parcela do produto interno bruto na maioria das nações...”, Martins e Laugeni (2001, p.4). Isto fez com que se passasse a dar a mesma atenção ao fornecimento de serviços que já era disponibilizada ao setor de bens. 26 Foram incorporadas praticamente todas as técnicas usadas pela engenharia industrial ao setor de serviços. Segundo um estudo elaborado por Erdmann, baseado em Ftizsimmons (1997), vários são os fatores responsáveis pelo crescimento do setor de serviços. • as pessoas, no intuito de preservarem sua individualidade, criam necessidades específicas, buscando soluções personalizadas; • o aumento da renda em sociedades mais ricas disponibiliza as condições financeiras para a transferência de atividades, antes realizadas pelos próprios indivíduos, para terceiros; • prevalência do entendimento de que as organizações especializadas realizam a tarefa com maior habilidade (onda da terceirização); • proliferação de bens sofisticados que demandam os correspondentes serviços para serem entendidos e usufruídos; • geração de novas necessidades a partir dos serviços colocados à disposição, criando uma cultura do mandar fazer, do não fazer sozinho, da acomodação; • existência uma superprodução de bens no mundo, em face de capacitação tecnológica adquirida pelo homem para tal; • abertura das fronteiras comerciais tem permitido o acesso a tudo que está disponível, especialmente bens, cuja transferência é mais fácil que a dos serviços, que (em muitos casos) são mais facilmente criados no local em que serão comercializados; formaram-se muitos mercados intra-regionais, facilitando o intercâmbio entre países; • a geração de novidades tem estimulado novas necessidades nos potenciais consumidores; • o desenvolvimento tecnológico acelerado tem oferecido constantemente novos paradigmas; • as sociedades ricas têm se mostrado ávidas por querer “aproveitar” intensamente tudo o que o mundo oferece; • os bens, em alguns casos, se apresentam “muito iguais” pois as tecnologias de produto se transferem com muita rapidez de uma parte a outra; • a industrialização de países emergentes barateou e disponibilizou grandes quantidades de produtos; • a individualidade das pessoas foi de certa forma afetada pela generalização do acesso a produtos semelhantes; 27 • as sociedades do bem-estar e as camadas consumidoras dos países em desenvolvimento têm acesso a uma variedade bastante grande de produtos para consumo, satisfazendo-se materialmente; • o ser humano tem entre suas necessidades fundamentais o reconhecimento e a estima, depois de garantida a sua sobrevivência em níveis de estabilidade; • é da natureza do ser humano viver socialmente, porém mantendo o reconhecimento da sua individualidade; • há um evidente aumento da complexidade da vida moderna decorrente da ampliação dos horizontes/fronteiras de conhecimento, da multiplicidade de relações impostas ao cidadão, das comunicações, das obrigações sociais; • verifica-se uma perda de importância das religiões, notadamente em algumas sociedades julgadas modernas, quebrando alguns referenciais de comportamento (o significado do trabalho pode ter perdido significado, fazendo emergir o valor do prazer e da futilidade); • instituíram-se e difundiram-se, graças a eficiência do marketing, alguns costumes padronizados, rompendo a cultura e a individualidade dos povos e países, implicando na quebra de tradições (alguns serviços feitos pelas pessoas e pelas famílias foram “repassados”, obedecendo a um costume transmitido de outras culturas) Todas estas novas necessidades do cliente, mercado consumidor, fazem com que a indústria fornecedora de serviços tenha novos desafios: • ser competitiva; • lucrativa; • confiável nos prazos; • flexível; • tenha qualidade. Para alcançar novos patamares de qualidade, flexibilidade, modernização, as empresas necessitam investir em novas tecnologias. Conforme Quins e Bailey in Davis e Aquilano e Chase (2001, p.83) as diferentes razões pelas quais uma empresa poderia querer investir em tecnologia são: • manter a participação no mercado; 28 • evitar perdas catastróficas; • criar maior flexibilidade e adaptabilidade; • melhorar a resposta a novos produtos; • melhorar a qualidade dos serviços; • elevar a qualidade de vida; • elevar a previsibilidade das operações. É preciso atenção ao se investir em novas tecnologias, uma vez que isto não vai assegurar um aumento de produtividade ou uma diminuição de custos. Atualmente muitas empresas investem em tecnologia apenas para manter seu status atual, assim evitando quedas significativas nas vendas e lucros. 29 4 A EVOLUÇÃO DOS SISTEMAS DE PRODUÇÃO Para se adequar ao novo perfil do mercado consumidor os sistemas de administração da produção vêm evoluindo nas últimas décadas, a Figura 4.1, (Santos, 1997) mostra que a evolução destes sistemas esta intimamente ligada à diminuição do ciclo de vida do produto. Figura 4.1 – A evolução dos sistemas de produção acompanha a evolução do mercado (Santos, 1997) O antecessor do MRP – Material Requeriments Planning - foi uma técnica chamada de sistema de solicitação trimestral, que foi detalhada por George Plossl e Oliver Wight em 1967. Durante o período do final da segunda guerra mundial e meados de 1950, muitas indústrias estavam capacitadas de desenvolver planos de produção baseados somente na carteira de pedidos firmes de clientes. Nesta época a economia americana explodia devido à escassez deixada pela guerra. O estouro da demanda produzia uma grande quantidade de pedidos pendentes, e às vezes era comum 12 a 18 meses de pedidos colocados. Esta situação cômoda fez com as indústrias trabalhassem tendo por base trimestres, por isto o sistema foi assim denominado. Os pedidos pendentes serviam como previsão da demanda, que por serem muitos, não precisavam ser previstos, apenas estudados trimestralmente e serem colocados na produção. No final da década de 1950 e início de 1960 esta situação cômoda chega ao seu fim, e a previsão da demanda se torna cada vez mais importante, já que os pedidos começavam a escassear e as empresas precisavam antecipar a demanda futura, ou seja, a empresas iniciam a 30 produção para estoques. Três elementos básicos são então necessários para um sistema de controle da produção efetivo: • A previsão da demanda, expressa em unidades de capacidade de produção; • Um plano de produção ou orçamento preliminar; • Procedimentos de controle para decidir com que velocidade repor os estoques nos níveis orçados, quando erros de demanda ocorrerem, ocasionando excessos ou falta dos mesmos. No início de 1960 o campo do planejamento da produção e controle dos estoques está pronto para o MRP. As técnicas e a documentação eram conhecidas e os computadores avançavam permitindo o acesso randômico aos discos. A primeira empresa que desenvolveu um sistema de MRP em lotes (batch) foi a American Bosch Company em 1959. Em 1961 – 1962 o primeiro sistema de replanejamento seletivo foi desenhado na empresa J. I. Case sob a direção do então diretor de produção, Dr. Joseph A. Orlicky. Em 1965 G. R. Gedye declarou que os objetivos da empresa na procura do lucro deveriam ser: • Usar da melhor forma possível para minimizar o tempo perdido; • Obter uma ótima liberação de pedidos aos clientes e honrar as promessas, e • Manter o trabalho em processo e os estoques acabados no mínimo consistentes com os objetivos dos dois itens anteriores. Nas décadas posteriores, surgem evoluções até a chegada do MRP. O sistema foi discutido em reuniões locais, regionais e até nacionais nos Estados Unidos, e os artigos se tornam freqüentes a partir de 1970. Até que surge o MRP II – Manufacturing Resource Planning - e atualmente o ERP – Enterprise Resources Planning - , porém todos têm dentro de si, os módulos MRP e CRP (módulo de planejamento da capacidade). 4.1 SISTEMAS MRP - MATERIAL REQUERIMENTS PLANNING Conforme Davis, Aquilano e Chase (p.505, 2001), “... as propostas iniciais de um sistema MRP são: controlar níveis de estoque, planejar as prioridades de operação para os itens e planejar a capacidade de modo a carregar o sistema de produção”. A finalidade básica deve ser a de adiantar materiais cujas ordens de serviços estejam atrasadas e de atrasar o pedido de materiais para as ordens que estejam adiantadas, evitando assim a geração de estoques. Infelizmente na prática não é bem o que ocorre, as ordens adiantadas normalmente 31 já tem seus pedidos de material executados. Vários são os benefícios de um sistema MRP em uma empresa: • Permite que o gerente da produção tenha uma boa idéia de sua carteira de pedidos; • Ajuda a planejar a capacidade de produção; • Permite alteração nas datas de pedidos; • Permite alteração nas quantidades. De um modo geral, vem-se observando que os sistemas MRP são mais utilizados em indústrias que trabalham por lote e são particularmente úteis em manufaturas com operações de montagem. Quando mais níveis de montagem a produção exigir, tanto mais útil será o sistema. A Tabela 4.1 relaciona as diversas aplicações na industria e quais os benefícios esperados, Davis, Aquilano e Chase (2001). Tabela 4.1 Diversas aplicações na industria de um sistema MRP x benefícios esperados (Davis, Aquilano e Chase 2001) Tipo Exemplos Montagem para estoque Combina múltiplas peças e componentes em um Benefícios Altos produto acabado, que é estocado para satisfazer a demanda, ex: ferramentas, relógios, etc... Fabricação para estoque Itens são fabricados ao invés de apenas montados Baixos a partir de peças e componentes. São itens padrão de estoque, produzidos em antecipação à demanda, ex: anéis de pistão, etc... Montagem por pedido Uma montagem final é feita a partir de opções padrão Altos que o cliente escolhe, ex: caminhões, geradores, etc... Fabricação por pedido Itens fabricados a pedido do cliente. São em geral Baixos encomendas de industrias, ex: mancais, etc... Manufatura por pedido Itens fabricados ou montados segundo especificação Altos completa do cliente, ex: turbinas, máquinas-ferramenta pesadas, etc... Processo Industrias como fundições, borracha, plásticos, papéis, Médios químicas, tintas, medicamentos, etc... 32 Apesar das vantagens apresentadas “... os sistemas MRP não fizeram incursões significativas nas operações de serviços. Entretanto versões modificadas de MRP são usadas em operações de serviços onde um produto real é fabricado como parte do processo,” Davis, Aquilano e Chase (p.517, 2001). Apesar do MRP comumente funcionar bem em vários setores produtivos, existem problemas conceituais no sistema que o impede de atender manufaturas mais complexas ou com maior necessidade de flexibilização. Entre estes problemas podemos citar: • Lead time estático, o lead time é considerado fixo em todas as operações; • Planejamento com capacidade infinita, não há reconhecimento de sobrecargas nos postos operativos; • Exigência de precisão. 4.2 SISTEMAS MRP II - MATERIAL REQUIREMENTS PLANNING Desenvolvido na década de 70 o sistema MRP II – Material Requirements Planning – foi uma evolução dos já então conhecidos sistemas MRP. Os sistemas MRP II tem como principal objetivo agregar ao modelo básico do MRP novas funções que permitam maior integração com outras áreas funcionais da empresa. Conforme Côrrea, Gianesi e Caon (2001, p.138), “... o sistema MRP II diferencia-se do MRP pelo tipo de decisão de planejamento que orienta; enquanto o MRP orienta as decisões de o que, quanto e quando produzir e comprar, o MRP II engloba também as decisões referentes a como produzir, ou seja, com quais recursos”, a Figura 4.2 (Gianese, Correa e Caon, 2001), ilustra a abrangência de apoio à decisão de cada um dos sistemas. Sistema de apoio às decisões de: O QUE QUANTO QUANDO M R P COMO (recursos produtivos) M R P II Produzir e Comprar Figura 4.2 – Abrangência do MRP e MRP II (Gianese, Correa e Caon, 2001) 33 4.2.1 Módulos do MRP II Os MRP II são sistemas hierárquicos de administração da produção, onde os planos a longo prazo são sucessivamente detalhados até chegar ao nível de planejamento de componentes e máquinas. A Figura 4.3, (Gianese, Correa e Caon, 2001), demonstra como os níveis mais altos lidam com horizontes de planejamento maiores, enquanto os níveis mais baixos consideram os períodos de planejamento e replanejamento mais curtos, além de conseguirem lidar com informações desagregadas. Planejamento / Programação Capacidade RCCP CRP Longo prazo SOP Materiais MPS Médio prazo Curto prazo MRP Curtíssimo prazo Controle Compras SFC Figura 4.3 – Estrutura hierárquica dos sistemas MRP II (Gianese, Correa e Caon, 2001) Partindo das informações de demanda e previsão de vendas, o módulo do plano mestre de produção – MPS – permite o planejamento das quantidades de itens de demanda independente a serem produzidos e níveis de estoque a serem mantidos. Nesta primeira etapa o plano é checado quanto a sua validade em termos de capacidade de produção pelo RCCP – Rought-Cut Capacity Planning, que é um planejamento grosseiro da capacidade. Posteriormente o modelo de cálculo das necessidades de materiais (MRP), a partir do resultado do plano mestre MPS, calcula as necessidades de compra ou produção de itens, isto é chamado de demanda dependente. O módulo de planejamento da capacidade (CRP), a 34 partir do resultado do MRP e dos dados sobre os centros produtivos e suas capacidades produtivas, roteiros de produção dos itens e sobre o consumo de recursos por operação, calcula as necessidades da capacidade produtiva período a período, de forma detalhada, permitindo verificar a ociosidade ou excesso de demanda nos postos operativos. Já o módulo de controle do chão de fabrica (SFC) encarrega-se a partir de um plano viável de produção, de descrever o seqüenciamento dos itens nas máquinas, seguindo prioridades pré-definidas. 4.3 SISTEMAS COM CAPACIDADE FINITA – FCS De um modo geral os sistemas MRP II encontram dificuldades para lidar com ambientes produtivos que apresentem alto grau de complexidade e trabalhem com muitas variáveis ao mesmo tempo. Em busca de maior agilidade e liberdade os programadores de PCP vem utilizando cada vez mais os sistemas com capacidade finita, conhecidos como FCS, estes sistemas trabalham baseados em lógica de simulação o que permite que: • Seja criado um modelo do sistema produtivo; • Sejam obtidas as condições reais do sistema produtivo; • Sejam modelados parâmetros para tomada de decisões. Segundo Gianese, Correa e Caon, (2001, p.326) “ alguns dos principais motivos para o aumento considerável deste tipo de software são:” • As limitações dos MRP II em gerar programações de produção viáveis para sistemas muito complexos; • Os sistemas de MRP II não consideram características tecnológicas ou capacidade de produção como limitações para a programação; • O recente desenvolvimento das técnicas de simulação e de novos algoritmos disponíveis; A partir desta nova realidade começam a surgir sistemas híbridos que associam MRP II + FCS, onde o software de capacidade finita substitui principalmente o SFC – Shop Floor Control. 35 4.4 PLANEJAMENTO E PROGRAMAÇÃO AVANÇADOS - APS Dentro dos softwares de capacidade finita existe uma nova tendência que são os Softwares APS – Planejamento e Programação Avançados. Estes softwares são uma categoria mais avançada dos softwares FCS, com mais soluções de programação. Suas programações podem ser baseadas em algoritmos genéticos, programações lineares, regras heurísticas e outras. 4.4.1 Classificação dos Sistemas APS “Os sistemas de planejamento e programação avançados podem ser classificados em duas categorias: sistemas centrados no planejamento ou sistemas centrados na programação,” Hess, www.straight.com.br, 2002. • Os sistemas centrados no planejamento focam os objetivos à longo prazo; • Os sistemas centrados na programação focam objetivos táticos. A programação é gerada para o chão de fabrica. 36 5 METODOLOGIA PARA IMPLANTAÇÃO DE UM SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA EM EMPRESAS PRESTADORAS DE SERVIÇOS 5.1 PROGRAMAÇÃO EM CAPACIDADE FINITA Programação com Capacidade Finita é o processo de criar uma seqüência de operações, relativas a um conjunto de ordens de produção, com um número limitado de recursos. Cada ordem é constituída de uma ou mais operações que devem ser executadas em uma seqüência específica, usando um conjunto de recursos (postos operacionais). Uma seqüência ou programação de operações determina a hora de início e de término para cada operação e as distribui em seus respectivos recursos, de tal forma que sempre sejam evitados conflitos ou superposições. Além disso, as operações devem obedecer às restrições de seqüenciamento. Conforme citado por Côrrea, Gianese e Caon (2001, p.388) “...os sistemas de programação da produção com capacidade finita tem vocação para tratar de problemas complexos de alocação e programação detalhada da produção, principalmente em sistemas produtivos com as seguintes características”: • Cujo principal recurso limitante seja a capacidade produtiva; • Que tenham roteiros complexos e não repetitivos; • Que tenham as chamadas matrizes de setup (matrizes que relacionam o tempo de setup de uma operação com algum outro fator predominante, como peso, volume, etc...); • Que necessitem de overlapping (sobreposição de ordens) e split (divisão de ordens); • Que tenham os tempos como critério competitivo; • Que tenham problemas complexos de alocação de recursos como diferentes combinações de recursos para a produção de um mesmo serviço. Tendo sido detectado este perfil em uma empresa fornecedora de bens ou serviços e verificando-se que estrategicamente um sistema com capacidade finita atenderá as premissas básicas de: reduzir prazos de entrega, baixar custos (através do melhor controle da mão de 37 obra ociosa e utilização de postos operativos) e melhorar o controle dos tempos envolvidos na operação. Deve-se partir para o estágio seguinte que é o estudo de implantação do sistema. 5.2 METODOLOGIA DE IMPLANTAÇÃO Partindo da premissa que a empresa já possua um PCP estruturado e em funcionamento, a necessidade de um planejamento fino, próximo ao chão de fabrica, é mais facilmente detectada. Segundo Côrrea, Gianese e Caon (2001, p.322), “...a programação da produção aborda o planejamento à curto prazo. Consiste em decidir quais atividades devem ser realizadas...”, este conjunto de decisões, conforme o tipo de sistema produtivo, pode ser dos mais complexos dentro da área de administração da produção”. No intuito de atender a pequenas e médias empresas prestadoras de serviços, que já começaram a trabalhar com um sistema ordenado e não empírico de PCP, foi criada esta metodologia de implantação de um sistema de programação da produção com capacidade finita que tem como objetivo apresentar na forma de passos, quais os itens relevantes que devem ser observados antes e durante a implantação de um sistema desta natureza. Como normalmente investimentos devem ser justificados e tendo em vista que nem sempre as empresas sabem exatamente com o que estão lidando ou nem sempre possuem expectativas realistas em relação ao que um sistema com capacidade finita pode ou não auxiliá-las, a implantação foi dividida em duas etapas que serão detalhadas brevemente a seguir. 5.3 PRIMEIRA FASE DA IMPLANTAÇÃO Na primeira fase as etapas 1, 2 e 3 são padrão para a implantação de qualquer novo sistema, seja de programação da produção ou não, envolvem a formação da equipe de implantação. Segundo Ballestero – Alvarez (2000, p. 31) “... um dos conceitos mais importantes dentro do desenvolvimento e implantação de sistemas é o da formação da equipe. Cada integrante deve conhecer sua tarefa e sua participação na responsabilidade comum”. Já as etapas 4 e 5 visam determinar o estágio atual do PCP, e quais as razões que levaram a busca de um planejamento fino da produção, partindo-se da premissa que o sistema produtivo já esta caracterizado. Nesta altura da implantação todas as perguntas relativas ao processo, 38 capacidade produtiva, integração atual de sistemas, restrições, entre outras, devem ser elaboradas e documentadas para uso posterior. Finalmente a etapa 6 é a mais importante na primeira fase de implantação, uma discussão franca sobre as reais expectativas da empresa em relação ao novo sistema. Este procedimento é o fator determinante para se continuar ou não na solução proposta de implantação. É preciso que a equipe de trabalho e a direção elaborem um sistema conceitual, tendo em vista suas necessidades mais urgentes. Este sistema será utilizado na segunda fase da implantação, e será o fator de comparação para a escolha de um sistema real ofertado pelo mercado. A Figura 5.1 a seguir apresenta o fluxograma esquemático com as etapas a serem seguidos durante a primeira fase de implantação do sistema de programação da produção com capacidade finita em pequenas e médias empresas prestadoras de serviços. Início 01.Formação da Equipe de trabalho 02. Comprometimento dos Envolvidos 03.Nivelamento da equipe de trabalho 04. Levantamento das Características atuais do PCP 05. Levantamento dos Problemas atuais do PCP 06. Brainstorming O sistema irá atender às expectativas? Não Busca nova solução Sim Segue para a Segunda Fase Figura 5.1 - 1˚ Fase de implantação de um sistema com capacidade finita para programação da produção 39 5.4 SEGUNDA FASE DA IMPLANTAÇÃO O início da segunda fase nos leva a realizar uma pesquisa de mercado em busca do sistema que melhor se adequa a necessidade da empresa, o que deve ser feito somente após a conclusão da primeira fase, pois nesta altura da implantação já serão conhecidas as dificuldades do PCP e suas expectativas de melhoria. Antes de iniciar a etapa seguinte é importante definir se o sistema com capacidade finita irá trabalhar em modo stand alone, ou seja, sem interface com um banco de dados, fazendo a programação de modo manual ou se esta interface será feita a fim de executar a programação de modo automático. O maior fator de decisão neste caso, é o número de ordens que a produção recebe por dia, o que varia bastante de uma manufatura de bens para uma manufatura de serviços. A partir desta definição segue para a etapa 8 que deverá ser a integração do sistema de PCP e do sistema escolhido ou a inserção dos dados de fabricação e processo, dependendo da forma de trabalho escolhida. Na seqüência a etapa 9 diz respeito às regras de seqüênciamento disponíveis no sistema e qual a regra ou regras que melhor irão se adequar ao tipo de produção, tendo em vista quais as prioridades que devem ser atendidas. A fase de testes, etapa 10, pode ou não ser executada em paralelo com a produção. Esta etapa definirá se o software já esta pronto ou não para ser implantado (etapa11) ou se serão necessários novos ajustes no mesmo.Na seqüência serão vistas cada uma das etapas da metodologia de implantação sugerida em detalhes.A Figura 5.2 a seguir apresenta o fluxograma esquemático com as etapas a serem seguidas durante a segunda fase de implantação do sistema de programação da produção com capacidade finita em pequenas e médias empresas prestadoras de serviços. 40 Início da 2° Fase 07.Escolha do sistema 08. Forma de integração do Software 09. Inserção de Dados de Fabricação do Processo 10.Regras de Seqüênciamento e inserção das variáveis do processo 11.Fase de Testes Sim Necessita Ajustes? Não 12.Implantação do sistema Fim Figura 5.2 - 2˚ Fase de implantação de um sistema com capacidade finita para programação da produção 41 5.5 ETAPA 01 – FORMAÇÃO DA EQUIPE DE TRABALHO Ao iniciar um trabalho de implantação de qualquer tipo de sistema é preciso levar em consideração que a equipe escolhida, além de ser comprovadamente a mais competente, também deverá possuir tempo disponível para a execução do projeto e para isto as outras tarefas deverão ser redirecionadas. Parece algo irrelevante de se citar em um fluxograma, mas equipes sobrecarregadas, mal definidas e sem um cronograma a seguir, tendem a deixar escapar detalhes relevantes ao processo. Para a implantação da metodologia proposta sugere-se um profissional da área de PCP, um ou dois profissionais da área de processos da empresa onde será feita à implantação e um profissional da área de informática, preferencialmente sistemas. Conforme Ballestero – Alvarez (2000, p. 38), alguns itens devem chamar a atenção na hora da formação da equipe: • O pessoal mais capacidade deve estar sempre disponível para participar da implantação do sistema; • Uma vez escolhidos, eles devem ser relevados de todas as outras atividades a eles atribuídas; • Deve ser dado treinamento adequado frente às necessidades detectadas; • É importante que no inicio os profissionais se familiarizem com cronogramas, objetivos, orçamentos, etc... • Devem saber em detalhes quais suas atribuições dentro da equipe; • Detalhar a forma que se espera que as tarefas se desenvolvam, os padrões e normas que devem ser obedecidos, o tipo de documentação que será aplicada e o tipo de controle que será exercido; • Deve ser apresentada toda a documentação que até o momento exista, nada é confidencial para um participante da equipe; • A montagem da equipe depende do tipo de atribuições que ela terá e não de preferências pessoais. Faz-se notar que todas estas recomendações devem se adequar ao perfil da empresa e que tem como finalidade proporcionar mais rapidez e eficácia ao processo de implantação. 42 5.6 ETAPA 02 – COMPROMETIMENTO DOS ENVOLVIDOS Além da disponibilidade de tempo, outro aspecto dos mais intangíveis e mais comprometedores para o sucesso ou fracasso de qualquer projeto em qualquer área de atuação é o comprometimento da equipe com o trabalho a ser executado, e este não deve partir somente da equipe envolvida, mas também da gerência e direção. É importante que se faça uma reunião onde a direção explane suas necessidades, expectativas e limitações de investimento em relação ao novo sistema. Também é muito importante que a equipe de implantação esteja ciente dos objetivos à serem alcançados, dos prazos a serem cumpridos e do real envolvimento da direção com o projeto, desta forma os membros da equipe se sentiram motivados e confiantes da importância do papel que assumem perante a implantação. 5.7 ETAPA 03 - NIVELAMENTO DA EQUIPE DE TRABALHO Para dar inicio aos trabalhos, há necessidade de um nivelamento do conhecimento, que da mesma forma que o comprometimento, não se faz necessário somente na equipe de trabalho, mas também na gerência e direção. É preciso que as pessoas envolvidas no processo falem a mesma linguagem a fim de evitar mal entendidos ou gerar falsas expectativas. Com a equipe nivelada, embora mantendo a função especifica de cada integrante, o trabalho tende a evoluir mais rapidamente, uma vez que a distribuição de tarefas será mais fácil e seus resultados mais eficazes. Entre os conhecimentos necessários para o nivelamento da equipe podem ser citados: • Tipos produtivos; • Diferenças entre sistemas de capacidade finita e infinita; • Conhecimento do ciclo produtivo; • Metas a serem alcançadas; • Atual estágio do PCP da empresa. 5.8 ETAPA 04 - LEVANTAMENTO DAS CARACTERISTICAS ATUAIS DO PCP Várias perguntas devem ser feitas neste passo de implantação, entre elas: • Todos os processos estão cadastrados no atual sistema de PCP? 43 • Existem processos especiais? • Todas as máquinas estão cadastradas? • Os turnos de produção já estão definidos e cadastrados para cada posto operativo? • Existem matrizes de setup? • Qual é o tipo de manufatura a ser atendido, bens ou serviços? • Quais são as atuais prioridades para a entrada de uma ordem na produção? Estas variáveis e todas mais que se julgarem necessárias para o delineamento do atual PCP devem ser feitas e devidamente registradas para uso posterior. É importante se fazer notar que não existe uma estrutura ideal ou padrão para a implantação de softwares com capacidade finita, porém produções complexas e produções com vários níveis de montagem têm apresentado melhor relação custo x beneficio em relação a programação da produção com softwares desta natureza. 5.9 ETAPA 05 - LEVANTAMENTO DOS PROBLEMAS ATUAIS DO PCP O nível de complexidade da programação de produção depende de vários fatores. Segundo Côrrea, Gianese e Caon (2001, p. 324), em termos de ordens os principais problemas são: • As ordens de produção apresentam datas de entrega diferentes; • Cada ordem está em um estado diferente de realização; • As ordens podem apresentar tempos de set-up diferenciados; • Cada ordem pode ter roteiros alternativos; • Prioridades por cliente variam; • Reprogramações freqüentes que podem ser devidas à prazos de entrega, gargalos em recursos produtivos e outros fatores inesperados. Já em termos de recursos produtivos, os autores apresentam como principais fatores de aumento da complexidade de programação: • Máquinas quebram; • Manutenção; • Ferramentas indisponíveis no momento programado; 44 • Falta de funcionários. E por último os fatores relacionados a operações: • Problemas de qualidade; • Tempo de perecibillidade; • Restrições a tamanho de lotes; • Tempo de pós-produção (cura, secagem, resfriamento, etc...); • Operações em paralelo. 5.10 ETAPA 06 - BRAINSTORMING Tendo em mãos todos os dados que traçam o atual perfil do PCP da empresa e seus problemas, chega à hora da equipe, gerência e direção discutirem quais são os problemas que devem ser combatidos primeiramente. Poderão ser aqueles que resultam em maior prejuízo para a empresa ou os quais resultaram em lucros maiores ou mais imediatos ao serem contornados. Todos estes dados devem ser obtidos através do levantamento histórico da empresa através de uma base de dados. Este passo é vital para a continuidade do processo de implantação do sistema de programação da produção com capacidade finita, em razão disto, a importância da participação de todos os níveis hierárquicos envolvidos. Nesta hora deve ser deixado bem claro que o bem comum deve sobrepor ao bem de um único segmento, a análise deve ter uma resposta simples e clara se o novo sistema com capacidade finita irá atender as necessidades atuais de melhoria do PCP. Se a resposta for positiva, a direção sinalizará com o prosseguimento do projeto. Em caso contrário, outras soluções deveram ser buscadas pela equipe de implantação. 5.11 ETAPA 7 - ESCOLHA DO SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA Vários fatores além do econômico devem ser considerados na escolha do sistema a ser empregado, conforme Côrrea, Gianese e Caon (2001, p.348), “... o alinhamento deste sistema ao sistema definido conceitualmente pela empresa, a verificação da forma como o mesmo aborda particularidades relevantes da empresa, a avaliação da capacitação e confiabilidade do fornecedor, bem como eventuais restrições internas”. Em geral os sistemas com capacidade finita obedecem aos seguintes critérios de classificação: 45 • Método de solução do problema; • Grau de interação com o usuário; • Suporte às ações do planejamento. A tabela 5.1 traz um resumo da classificação dos sistemas de programação da produção com capacidade finita, Côrrea, Gianese e Caon (2001). Tabela 5.1 - Classificação dos sistemas de programação da produção com capacidade finita Côrrea, Gianese e Caon (2001) • Baseados em regras de liberação; • Matemáticos otimizantes; • Matemáticos heurísticos; • Sistemas especialistas puros; • Apoiados em redes neurais. • Sistemas abertos; • Sistemas semi-abertos; Produção com • Sistemas fechados; Capacidade Finita • Sistemas semi-fechados. Segundo o suporte às • Plano mestre de produção; funções do planejamento • Programação da produção; da produção • Gestão dos materiais integrada • Segundo o método de solução do problema Classificação dos Sistemas de • Programação da interação com o usuário • Segundo o grau de a capacidade; • Controle de produção. 5.11.1 Classificação dos Sistemas segundo o Método de Solução do Problema Regras de liberação: utilizam regras para decidir qual ordem de serviço irá ser feita primeiro. Tem como ferramenta aproximadamente uma centena de regras. Matemáticos otimizantes: utiliza algoritmos matemáticos otimizantes, o resultado é o melhor possível, dentro da meta que se quer atingir. Normalmente são utilizados na solução de problemas restritos. 46 Matemáticos heurísticos: usam as chamadas regras do bom senso, que buscam soluções viáveis e não ótimas. São baseados em mecanismos de busca e apresentam um elevado grau de complexidade. Especialistas puros: baseia-se em inteligência artificial, usando a coleta de informações de especialistas em determinada área e transformando-os em regras de seqüênciamento. Apresentam poucas opções comerciais. Apoiados em redes neurais: simulam o processo de aprendizado da mente, são baseados em inteligência artificial. São aplicáveis a problemas que denotam uma solução adaptativa e reativa, ainda tem pouca aplicação na programação da produção. 5.11.2 Classificação dos Sistemas segundo o Grau de Interação com o Usuário Sistemas abertos: é necessária a interação com o usuário. Este pode definir regras e alterar decisões geradas pelo sistema. Sistemas fechados: a responsabilidade de decisão recai sobre o sistema. O usuário apenas define alguns critérios, por exemplo, gargalos de produção. 5.11.3 Classificação dos Sistemas segundo o Suporte às Funções do Planejamento da Produção Sistemas de apoio ao plano mestre de produção: definem quantidades e itens de produtos finais a serem produzidos. Sistemas de apoio à programação da produção: definem seqüência de execução das ordens de serviços e os postos produtivos, dentro de um horizonte de tempo. Sistemas de gestão de materiais integrada a capacidade produtiva: gerenciam estoques de forma sincronizada à capacidade produtiva. Sistemas de controle da produção: permitem monitorar a realização do plano ou das ordens planejadas. 47 5.12 ETAPA 08 – FORMA DE INTEGRAÇÃO DO SISTEMA DE PROGRAMAÇÃO DA PRODUÇÃO COM CAPACIDADE FINITA AO SISTEMA DE GESTÃO EXISTENTE Um sistema de programação da produção com capacidade finita é, muitas vezes, um substituto ao que originalmente seria o módulo de SFC, Shop Floor Control, - Controle de chão de fábrica – de um sistema MRP II. Analisando neste contexto a não integração do sistema com capacidade finita ao sistema de gestão da produção pode gerar sérios problemas, entre outros podemos citar: • Duplicação de informações; • Aumento da mão de obra especializada; • Esquecimento de ordens de serviço; • Entradas de ordens de serviço em tempo não real; • Necessidade de hardware dedicado. “Um sistema de programação da produção com capacidade finita não deve ser gerenciado de maneira isolada, ou seja, não integrado às demais dimensões temporais do planejamento, bem como às demais funções da empresa. Neste contexto, estes sistemas podem assumir uma função de complementação em relação aos sistemas do tipo MRP II,...”Côrrea, Gianese e Caon (2001, p.359). Porém é importante notar que grande parte das empresas que atuam principalmente na manufatura de serviços, não possuem um sistema de MRP II, e sim, softwares como banco de dados e sistemas muitas vezes não integrados para gerenciamento de suas ordens de serviço e emissão de notas fiscais. Um estudo de interfaceamento entre o sistema existente e o sistema de capacidade finita pode economizar muito tempo e ajudar a evitar erros futuros. De um modo geral a escolha entre fazer ou não a interface entre o sistema existente deve levar em consideração principalmente à caracterização do ambiente produtivo. Na área de serviços muitas vezes o número de ordens de fabricação diárias é muito elevado e a inserção manual destas ordens demandaria em um adicional de custo com operador do sistema e hardware dedicados. Em qualquer das opções escolhidas pela empresa, algumas entradas são necessárias para que o sistema com capacidade finita possa escolher as regras de seqüênciamento e gerar programações de produção, são elas, independentemente da integração ou não dos sistemas de programação da produção: 48 • Ordens de produção (data de início, data de entrega prometida); • Recursos produtivos e suas disponibilidades (turnos de trabalho e feriados); • Especificações do processo (roteiros normais e alternativos, passos dos processos, recursos que podem ser disponibilizados, tempos de setup, etc...). • Restrições do processo, temperatura, necessidade de tempo de espera zero entre operações, etc... 5.13 ETAPAS 09 E 10 - INSERÇÃO DAS VARIAVEIS DO PROCESSO E REGRAS DE SEQÜÊNCIAMENTO Nesta fase já devem ser conhecidas todas as etapas do processo suas variáveis e restrições de qualquer natureza. Agora será feita a introdução destas restrições e variáveis para que o sistema possa de maneira autônoma ou não, escolher entre as regras de seqüênciamento disponíveis que melhor se adaptem ao PCP da empresa. Caso esta regra não esteja disponível é possível criá-la especificamente para cada sistema produtivo através de um sistema de arquitetura aberta ou semi-aberta. 5.14 ETAPA 11 - FASE DE TESTES “Normalmente o teste global de um sistema esta dividido em três fases importantes, a simulação, a execução e os resultados”, Ballestero-Alvarez (2000, p.110). A fase de simulação entra com dados especialmente criados para o sistema, são dados que podem ou não refletir a realidade operacional da empresa. Já a fase de execução é feita com base em dados reais, iniciando-se com menor freqüência diária e aumentado-se gradativamente até refletir a totalidade de operações. Por último, porém não menos importante, a fase de resultados onde é feita a comparação entre os dados gerados na fase de execução e os reais fornecidos pela empresa, de modo que com esta verificação possam ser quantificados os problemas e os ajustes necessários. 5.15 ETAPA 12 - IMPLANTAÇÃO DO SISTEMA Existem três formas padrão para a implantação de um novo sistema em uma produção, independentemente de qual será sua utilização , Ballestero-Alvarez (2000, p.116). 49 • Mudança imediata abandona-se o processo anterior e o novo sistema inicia suas operações; • Processamento em paralelo, os dois sistemas funcionam simultaneamente; • Modular, o sistema é dividido em módulos e cada um deles é executado primeiro em paralelo, testando todas as divergências e só então o antigo é abandonado. A Tabela 5.2 apresenta as vantagens e desvantagens decorrentes de cada forma de implantação. Tabela 5.2 Forma de implantação x vantagens e desvantagens Método Mudança Imediata • Vantagens Ausência de duplicidade no processamento • Ausência de duplicidade de mão de obra • Redução do custo de processamento Processamento em Paralelo • Recuperação das informações em caso de erro • Correção fácil em caso Fácil comparação entre resultados • Permanência dos dados históricos Desvantagens • Novo sistema pode não atender necessidades • Novo sistema não opera com dados reais • Ausência das saídas • Segurança na implantação, os resultados podem ser compreendidos de erro • Modular • Correção imediata de erros • Evita perdas de informação ou arquivos • Duplicidade de operações • Duplicidade de controles • Repetições de operações • Aumento do risco de erros tempo de processamento • Aumento da mão de obra necessárias • Não verifica a lógica global • • Aumento de Aumento do consumo de mão de obra • Grande proliferação de documentos Como podemos observar na tabela 5.2, qualquer dos métodos apresentados para a implantação de um novo sistema possui vantagens e desvantagens, para a seleção do método mais adequado Ballestero-Alvarez (2000, p.117) sugere itens que irão ajudar nesta escolha: • Mudanças imediatas são necessárias quando ocorre uma demanda de urgência na introdução a curto prazo no usuário; • Mudança modular é aconselhável quando existe complexidade e vulnerabilidade do sistema, grande diferença com relação ao sistema existente, ou grandes divergências de credibilidade; 50 • Grandes volumes de transações podem gerar tempo excessivamente alto quando a execução é em paralelo; • Disponibilidade de alternativas de segurança podem facilitar a mudança imediata. 6 ESTUDO DE CASO 6.1 SOCIESC SERVIÇOS INDUSTRIAIS - SSI O Departamento de Tratamento Térmico da SSI oferece atualmente 16 tipos de tratamentos regulares, entre térmicos e termoquímicos, além destes oferece ainda dezenas de tratamentos especialmente desenvolvidos para atender as necessidades de seus clientes. Neste estudo de caso iremos nos ater aos tratamentos regulares. Tratamento térmico - Operação ou conjunto de operações realizadas no estado sólido que compreendem aquecimento, permanência em determinadas temperaturas e resfriamento, realizados com a finalidade de conferir ao material determinadas características. Tratamento termoquímico - Conjunto de operações realizadas no estado sólido que compreendem modificações na composição química da superfície da peça, em condições de temperatura e meio adequadas. São eles: • Alívio de tensões • Recozimento isotérmico • Recozimento pleno • Normalização • Cementação • Têmpera • Nitretação • Austempêra • Têmpera + Revenido • Cementação + Têmpera + Revenido • Solubilização • Precipitação • Revenido 51 • Subzero • Calcinação • Nitretplus Para uma melhor compreensão dos processos, serão vistas as definições dos principais tratamentos térmicos e termoquímicos oferecidos, (www.brasimet.com.br, 2002). Alívio de tensões - Tratamento térmico realizado para reduzir as tensões provindas de fatores como usinagem, soldas, eletroerosões entre outros. É composto por um aquecimento até a temperatura de austenitização, permanência nesta temperatura até completa equalização, resfriamento rápido até a faixa de formação da bainita, permanência nesta temperatura até completa transformação. Utiliza-se para peças que necessitam de alta tenacidade (efeitomola). Recozimento isotérmico – usado para uniformizar e refinar a granulação, é obtida uma melhor homogeneização do que no recozimento, pois a temperatura de tratamento é mais alta. É um termo genérico que indica um tratamento composto de aquecimento controlado até uma determinada temperatura, permanência nessa temperatura durante um certo intervalo de tempo e resfriamento regulado para a finalidade em vista.Utiliza-se para peças de ferro fundido que necessitem de menor dureza do que a obtida após a fundição. Recozimento pleno – usado para regularizar a estrutura bruta de fusão, possibilitando maior homogeneidade aos materiais fundidos, regularizar as estruturas de materiais deformados a frio, regularizando ou eliminando tensões existentes, regularizar a estrutura proveniente de tratamentos térmicos anteriores, remover tensões devidas a irregularidades no resfriamento de diferentes partes de peças, eliminação de impurezas gasosas. Normalização - tratamento térmico, caracterizado por aquecimento acima da zona crítica e por equalização nesta temperatura seguida de resfriamento uniforme ao ar, sem restringi-lo ou acelerá-lo, até a temperatura ambiente.Utiliza-se para peças que necessitem ser usinadas, com remoção de cavacos, para evitar-se o "empastamento" das ferramentas de usinagem. Cementação - tratamento termoquímico em que se promove enriquecimento superficial com carbono.Utiliza-se para peças que necessitem de alta dureza superficial, alta resistência á fadiga de contato e submetidas a cargas superficiais elevadas. Têmpera - tratamento térmico caracterizado pelo resfriamento em velocidade superior á velocidade crítica de têmpera, a partir de uma temperatura acima da zona crítica para os aços hipoeutetóides e geralmente dentro da zona crítica, para os aços hipereutetóides, resultando em transformação da austenita em martensita.Utiliza-se para peças que necessitem de alta 52 rigidez. Sem o necessário complemento de um revenimento, as peças temperadas apresentarse-ão, quase sempre frágeis. Nitretação - tratamento termoquímico em que se promove enriquecimento superficial com nitrogênio.Utiliza-se para peças que necessitam de alta resistência a fadiga de contato, alta resistência ao atrito adesivo e submetidas a cargas superficiais baixas. Austêmpera - tratamento isotérmico composto de aquecimento até a temperatura de austenitização, permanência nesta temperatura até completa equalização, resfriamento rápido até a faixa de formação da bainita, permanência nesta temperatura até completa transformação. Utiliza-se para peças que necessitam de alta tenacidade (efeito-mola). Revenido - tratamento térmico de uma peça temperada ou normalizada, caracterizado por reaquecimento abaixo da zona crítica e resfriamento adequado, visando a ajustar as propriedades mecânicas.Utiliza-se para peças recém-temperadas, com a finalidade de reduzirem-se as tensões produzidas durante a têmpera. Subzero - tratamento realizado abaixo de 0ºC. Particularmente, resfriamento de um aço a uma temperatura abaixo de 0ºC para transformação da austenita retida em martensita.Efetua-se este tratamento em peças cuja variação dimensional, em serviço, deva restringir-se, exclusivamente, àquela determinada pelo coeficiente de dilatação térmica do aço, ou seja, sem a sobreposição de distorções dimensionais causadas por transformações cristalográficas da austenita em martensita. Nitretplus - Nitretação gasosa em aço AISI H13 totalmente isento de camada branca, tendo como resultado o aumento significativo em vida útil de ferramentas de injeção de alumínio. 6.2 ETAPA 01 – FORMAÇÃO DA EQUIPE DE TRABALHO A equipe de implantação foi formada por uma acadêmica do Curso de Tecnologia em Mecânica Ênfase em Manufatura do IST – Instituto Superior de Tecnologia, encarregada de fazer o levantamento de dados e após inseri-los sistema, por um técnico de processos e pelo supervisor de produção que auxiliaram na coleta dos dados relevantes. O desempenho da equipe foi prejudicado devido ao fato da não dedicação integral dos funcionários do departamento de Tratamento Térmico, o que gerou atrasos por desinformações, informações incompletas, dados repetidos, dificuldade na compreensão da complexidade e restrições do processo. Isto foi superado, em parte, graças ao interesse e dedicação dos funcionários envolvidos. 53 6.3 ETAPA 02 – COMPROMETIMENTO DOS ENVOLVIDOS É a etapa mais difícil de ser mensurada pois trata de valores intangíveis como estímulo, credibilidade e ética. Foram feitas várias reuniões onde foram explanadas as necessidades de implantação de um software de PCP que possibilitasse efetuar um planejamento mais fino da produção. Ficou claro para toda equipe que a implantação de uma nova tecnologia traz além dos benefícios diretos esperados, a melhoria da imagem da empresa aos olhos do cliente, que espera que algo novo resulte em uma melhora nos serviços prestados, seja técnica ou de atendimento. 6.4 ETAPA 03 – NIVELAMENTO DA EQUIPE DE TRABALHO O nivelamento da equipe de trabalho e gerência foi realizado em diversas reuniões e cursos específicos, porém nem todos os envolvidos tiveram a oportunidade de realizar o curso que era dedicado aos primeiros contatos com o software que viria a ser escolhido, o que gerou atrasos, pois alguns integrantes da equipe realizaram o curso separadamente com o auxilio de uma apostila. 6.5 ETAPA 04 – LEVANTAMENTO DAS CARACTERISTICAS ATUAIS DO PCP O Departamento de Tratamento Térmico é composto por 18 fornos, 3 câmaras de préaquecimento e 01 tanque de resfriamento, a Tabela 6.1 apresenta a distribuição atual de processos por postos operativos. 54 Tabela 6.1 – Fornos x Tratamentos Forno 1 2 3 5 6 7 9 10 11 12 13 15 16 17 18 20 21 22 Tratamento(s) Alívio de tensões, recozimento pleno, normalização, revenido, precipitação Nitretplus, normalização, revenido, precipitação, solubilização Alívio de tensões, recozimento pleno, revenido, normalização Cementação, recozimento isotérmico, têmpera, austêmpera, solubilização Cementação, austêmpera, recozimento isotérmico, solubilização, tempera Nitretplus, normalização, revenido, alívio de tensões, precipitação, solubilização Austêmpera, normalização, recozimento isotérmico, solubilização, tempera, pré-aquecimento Austêmpera, normalização, solubilização, tempera, pré-aquecimento Tempera (aço rápido) Alívio de tensões, recozimento isotérmico, revenido, resfriamento Revenido, resfriamento, austêmpera Revenido, resfriamento, austêmpera Alívio de tensões, recozimento isotérmico, revenido, resfriamento Normalização, alívio de tensões, recozimento pleno, revenido, precipitação Normalização, alívio de tensões, recozimento pleno, revenido, precipitação Alívio de tensões, recozimento isotérmico, revenido, resfriamento Nitretação, Nitretplus Normalização, alívio de tensões, recozimento pleno, revenido, tempera Câmara de préaquecimento 04 09 A 10 A Pré-aquecimento Pré-aquecimento Pré-aquecimento Câmara de resfriamento 14 Resfriamento (salmoura) 55 Conforme observamos na Tabela 6.1, cada forno pode ser utilizado em mais de um processo, além disto, cada forno possui um percentual de aproveitamento, o que restringe sua carga produtiva, isto é apresentado na Tabela 6.2. Tabela 6.2 – Fornos x capacidade produtiva Recurso F01 F02 F03 C04 F05 F06 F07 F09 C09 F10 C10 F11 F12 F13 R14 F15 F16 F17 F18 F20 F21 F22 Volume Compr. Largura Profund. Máx (mm) (mm) (mm) (dm3) 400 500 900 180,0 400 700 88,0 290 400 600 69,6 700 1200 950 798,0 450 850 800 306,0 450 850 800 306,0 500 800 157,1 500 800 157,1 500 800 157,1 500 1100 216,0 500 1100 216,0 200 400 12,6 500 800 157,1 800 1000 900 720,0 800 1500 900 1080,0 650 850 650 359,1 500 800 157,1 140 380 180 9,6 200 500 200 20,0 600 900 254,5 560 800 197,0 650 1000 650 422,5 Peso (kg) Utilização % 1404,0 686,1 542,9 6224,4 2386,8 2386,8 1225,2 1225,2 1225,2 1684,7 1684,7 98,0 1225,2 5616,0 8424,0 2801,2 1225,2 74,7 156,0 1984,9 1536,9 3295,5 50 30 50 50 50 50 40 40 40 35 30 10 40 50 18 50 40 50 50 30 50 50 Peso Área Máx. Máx (mm2) (kg) 702 120000 206 75398 271 69600 3112 504000 1193 229500 1193 229500 490 117810 490 117810 490 117810 590 117810 505 117810 10 18850 490 117810 2808 480000 1516 720000 1401 331500 490 117810 37 31920 78 60000 595 169646 768 147781 1648 390000 Com esta capacidade produtiva instalada, o departamento de Tratamento Térmico recebe cerca de 120 ordens de serviços diárias e trata aproximadamente de 60 toneladas/mês, com um índice de retrabalho abaixo de 1%. A tabela 6.3 apresenta a produção do mês de março/2002 em percentuais relativos aos tipos de processos. 56 Tabela 6.3 – Produção percentual (março/2002) Tratamento Aço Rápido Alívio de Tensões Austêmpera Cementação+Têmpera Nitretação Normalização Nitretplus Recozimento Solubilização Subzero Têmpera+Revenido Tratamentos Diversos Têmpera+Revenido Total Peso (Kg) 1914,56 10471,95 4568,75 8184,31 2823,23 950,56 1589,92 2102,04 3100,48 349,61 11374,57 140,46 8479,91 56050,35 % 3,4% 18,7% 8,2% 14,6% 5,0% 1,7% 2,8% 3,8% 5,5% 0,6% 20,3% 0,3% 15,1% 100,0% 6.4.1 Funcionários Trabalham atualmente no departamento 20 funcionários, sendo que 13 estão no chão de fábrica em contato direto com o processo, 03 são apontadores encarregados de dar entrada e baixa nas ordens de serviços, além do contato direto com o público e 04 estão em algum nível de chefia. A Tabela 6.4 relaciona os turnos de serviços. Tabela 6.4 - Turnos do Departamento de Tratamento Térmico Turno Segunda à Sexta Sábado 1º Turno 05:00h / 13:42h 05:00h / 10:45h 2º Turno 13:18h / 22:00h 10:45h / 16:30h 3º Turno 22:00h / 05:30h 1º Turno Apontadoria 05:00h / 15:00h 2º Turno Apontadoria 13:00h / 22:42h Horário Normal 07:27h / 17:25h 57 A Figura 6.1 apresenta um fluxograma dos funcionários do Departamento de Tratamento Térmico. Fluxograma dos Funcionários do Tratamento Térmico Encarregado Supervisor de Processos Supervisor de Produção Técnico de Processos Auxiliar/Embalagem Forneiro II Forneiro I Forneiro II Forneiro I Apontador Apontador Forneiro I Apontador Auxiliar Auxiliar Auxiliar Auxiliar Auxiliar Controlador Controle de Qualidade Figura 6.1 – Funcionários x turnos de trabalho 6.6 ETAPA 05 – LEVANTAMENTO DOS PROBLEMAS ATUAIS DO PCP O levantamento atual da estrutura de PCP gerou um pouco mais de trabalho do que o normalmente esperado na implantação de um sistema deste porte. A empresa não possui um PCP formal e também não havia fluxogramas de processo. Estavam disponíveis apenas alguns cadastros existentes no sistema de MRP II (Magnus - DATASUL), que encontravam-se porém, incompletos. De uma forma geral as ordens de serviço são emitidas incompletas e preenchidas pelo supervisor de produção ou pelo técnico de processos. Dados como tempo de 58 cada operação são assim preenchidos baseados somente na experiência dos funcionários não havendo registros no sistema de produção existente. Este quadro levou a equipe a decidir por um novo levantamento de processos, criação de fluxogramas e definições de equipamentos e horários específicos para cada processo cadastrado, além da abertura de novos processos. A Tabela 6.6 apresenta os tratamentos cadastrados no sistema MRP II já existente no departamento de Tratamento Térmico. Como veremos a seguir, este registro também esta de forma incompleta o que pode vir a gerar erros na etapa de cadastramento em um software com capacidade finita. Também a descrição de cada tratamento esta de forma incompleta no sistema, uma vez que as ordens de serviços – OS – são emitidas pelo programa, sem o número do posto produtivo e sem o tempo de cada operação. Tabela 6.6 - Tratamentos registrados no sistema MRP II Código Tratamento 10 alivio de tensões 20 recozimento isotérmico 30 recozimento pleno 40 normalização 50 cementação 60 têmpera 70 nitretação 80 austêmpera 110 têmpera+revenido 120 cementação+tempera+revenido 130 solubilização 140 Precipitação 150 Revenido 160 sub-zero 170 Calcinação 180 Nitretplus Tomando como exemplo o código 10 da tabela acima, vemos que alivio de tensões não especifica se o tratamento será feito em banho de sal ou forno mufla, de forma análoga, o 59 código 110, têmpera + revenido, pode tratar de aço rápido ou aços variados, o que não é especificado pela forma de registro atual. Partindo-se destas dificuldades encontradas, foi criada uma nova tabela para código de processos, especificando-se o máximo possível cada tratamento, Tabela 6.7. Tabela 6.7 – Nova tabela de tratamentos Tratamento Código 10 alívio de tensões banho de sal (atmosfera controlada) 11 alívio de tensões (mufla) 20 recozimento pleno 30 recozimento isotérmico 40 Normalização 41 normalização à ar 70 Nitretação 71 nitretação + alivio 80 Austêmpera 110 têmpera+revenido 111 têmpera+revenido (aço rápido) 120 cementação+tempera+revenido 130 Solubilização 140 Precipitação 150 Revenido 170 Calcinação 180 Nitretplus Após terem sido separados os processos com mesma finalidade e mesmo nome, mas com diferentes formas de execução, foi iniciada a elaboração dos fluxogramas de processos. Em uma primeira etapa, foi criada uma tabela com todas as operações relativas a cada um dos processos citados na Tabela 6.7 acima. Estes processos podem ser vistos em detalhe na Tabela 6.8. 60 Tabela 6.8 – Tratamentos x operações Código 10 Tratamento alívio de tensões banho de sal (atmosfera controlada) Operações a) Apontadoria b) Preparação c) Fornos d) Resfriamento ao ar e) Limpeza f) Controle g) Expedição 11 alívio de tensões (mufla) a) b) c) d) e) f) Apontadoria Preparação Fornos 01,02,03,07,17,18,22 Resfriamento no próprio forno Controle Expedição 20 recozimento pleno a) b) c) d) e) f) g) Apontadoria Preparação Têmpera Fornos 01,03, 17, 18,19,22 Resfriamento Fornos Limpeza Controle Expedição 30 recozimento isotérmico a) b) c) d) e) 40 normalização a) b) c) d) e) f) g) h) Apontadoria Preparação Pré-aquecimento Fornos 04,09a,10 a Têmpera Fornos 05,06,09 Resfriamento Isotérmico Fornos 12,16,20 f) Limpeza g) Controle h) Expedição Apontadoria Preparação Pré-aquecimento Fornos 04,09a,10 a Tempera Fornos 05,06,09,10 Resfriamento ao ar calmo Limpeza controle expedição 61 Código 41 Tratamento normalização à ar Operações a) Apontadoria b) Preparação c) Tempera Fornos 22 à ar d) Resfriamento ao ar calmo e) Limpeza f) controle g) expedição 70 nitretação a) b) c) d) e) f) g) Apontadoria Preparação Nitretação Fornos 21,23 Resfriamento ao ar calmo Limpeza Controle Expedição 71 nitretação + alívio h) i) j) k) l) m) n) Apontadoria Preparação Nitretação Fornos 21,23 Resfriamento ao ar calmo Limpeza Controle Expedição 80 austêmpera a) b) c) d) e) f) g) h) Apontadoria Preparação 1° Pré-Aquecimento 04,09a,10a Austempêra Fornos 05,06,09,10 Resfriamento Fornos 13,15 Limpeza Controle Expedição 110 têmpera+revenido a) b) c) d) e) f) g) Apontadoria Preparação 1° Pré – Aquecimento Fornos 04,09a,10a 2° Pré – Aquecimento Fornos 05,06,09 Têmpera Fornos 05,06,09,10 Resfriamento no forno 1° Revenido Fornos 01,02,03,07,12,13,15,16,20,22 i) 2° Revenido ii) 3° Revenido iii) 4° Revenido h) Limpeza i) Controle j) Expedição 62 Código 111 Tratamento têmpera+revenido (aço rápido) Operações a) Apontadoria b) Preparação c) 1° Pré – Aquecimento Fornos 04,09a,10a i) 2° Pré – Aquecimento Fornos 09 ii) 3° Pré – Aquecimento Fornos10 d) Têmpera Fornos 11 e) Resfriamento no forno 12,16,20 f) 1° Espera (Resfriamento ao ar) g) 1° Revenido Fornos 12,16,20 i) 2° Espera (Resfriamento ao ar) ii) 2° Revenido Fornos 12,16,20 iii) 3° Espera (Resfriamento ao ar) iv) Teste de dureza (Define a temperatura do próximo revenido) v) 3° Revenido Fornos 12,16,20 vi) 4° Espera (Resfriamento ao ar) vii) Limpeza viii) Controle ix) 4° Revenido Fornos 12,16,20 h) Limpeza i) Controle j) Expedição 120 cementação+tempera+revenido a) Apontadoria b) Preparação c) 1 Pré-aquecimento Fornos 04,09a e 10a d) Cementação Fornos 05 e 06 e) Tempera Fornos 05,06,09 e 10 f) Resfriamento no forno g) 1 Revenido Fornos 01,02,03,07,12,13,15 16,20 e 22 120 cementação+tempera+revenido h) 1° Revenido Fornos 01,02,03,07,12,13,15,16,20,22 i) 2° Revenido ii) 3° Revenido iii) 4° Revenido i) Limpeza j) Controle k) Expedição 130 Solubilização a) b) c) d) Apontadoria Preparação Solubilização Fornos 05,06,09,10,22 Resfriamento em água ou ar soprado Forno 14 e) Limpeza f) Controle g) Expedição 63 Código 140 Tratamento Precipitação Operações a) Apontadoria b) Preparação c) Precipitação Fornos 01,02,03,07,17,18,19 d) Resfriamento em água ou ar soprado Forno 14 e) Limpeza f) Controle g) Expedição 150 Revenido a) b) c) d) e) 180 Nitretplus f) g) h) a) b) o) c) d) e) f) g) Apontadoria Preparação 1° Revenido Fornos 01,02,03,07,12,13, 15,16,20,22 i) 2° Revenido ii) 3° Revenido iii) 4° Revenido Limpeza Controle Expedição Apontadoria Preparação Nitretação 21,23 Difusão 01,02,03,07,21,23 Resfriamento ao ar calmo Limpeza Controle Expedição Após ter sido feito o detalhamento de cada processo, especificando-se as operações e postos operativos a serem utilizados, foi iniciada a fase de fluxogramas de processos. O fluxograma de alívio de tensões, Figura 6.4, apresenta os dois tipos de tratamentos com o mesmo nome que podem ser realizados pelo Departamento de Tratamento Térmico da SSI, porém, um dos tratamentos é feito em banho de sal e outro em câmara de ar. Neste caso, o critério de escolha para qual tratamento que deverá ser executado é o material a ser tratado. A Figura 6.2 apresenta o fluxograma do tratamento de Alívio de tensões. 64 Apontadoria Preparação Alívio de Tensão (Mufla) Alívio de Tensão Banho de Sal Fornos 12,16 e 20 Fornos 01,03,07,17,18 e 22 Resfriamento no Forno 01, 03, 17,18 e 22 Resfriamento ao ar Resfriamento ao ar Limpeza Controle Expedição Figura 6.2 – Fluxograma de alivio de tensões Os demais fluxogramas de processos são apresentados no Anexo 1, ao final deste trabalho. Em seguida ao desenvolvimento dos fluxogramas de processo foi criada uma tabela de horários para os fornos, relacionando-se faixas de horário a tratamentos específicos. A Tabela 6.9 mostra o horário de disponibilidade de cada recurso e sua faixa de temperatura de trabalho. Atualmente não existe uma faixa de horário específica para os tratamentos, as OS são alocadas assim que entram em produção, sempre que possível são respeitadas as datas de entrega para seqüenciamento da produção. Este tipo de seqüenciamento não permite um bom controle do aproveitamento dos recursos produtivos e também dificulta a análise de carga x posto operativo. 65 Tabela 6.9 - Horário de trabalho por recurso x tratamentos x temperatura Forno Horário (hs) 1 Material Tratamento Temperatura (° C) 18:00 / 06:00 Alívio/Recozimento/Normalização 480 / 580 1B 06:00 / 18:00 Sem Seqüenciamento 2 3 24 horas 18:00 / 06:00 Sem Seqüenciamento Alívio/Recozimento/Normalização 3B 06:00 / 18:00 Sem Seqüenciamento 4 24 horas Aquecimento 450 5 24 horas Cementação/Recozimento Isot. 930 6 06:00 / 18:00 Têmpera (Cementação) 780/810 18:00 / 21:00 Têmpera (Outros) 840/1000 22:00 / 03:00 Têmpera (Cementação) 780/810 7 03:00/06:00 Têmpera (Outros) 840/1000 9 09:00 / 12:00 Aço Rápido 800 12:00 / 15:00 VND 800 / 820 15:00 / 18:00 18:00 / 21:00 1045 VM40 830 / 860 860 / 880 21:00 / 24:00 F.F. 880 / 910 24:00 / 03:00 VND 800 / 820 03:00 / 05:00 1045 830 / 860 05:00 / 08:00 VM40 860 / 880 08:00 / 09:00 Limpeza 9A 24hs 10 09:00 / 12:00 Aço Rápido 12:00 / 14:00 VW3 / FF 900 / 930 14:00 / 17:00 D6 950 / 970 17:00 / 23:00 420 / H13 / D2 980 / 1030 23:00 / 02:00 D6 950 / 970 02:00 / 05:00 VW3 / FF 900 / 930 05:00 / 08:00 420 / H13 / D2 900 / 930 08:00 / 09:00 Limpeza 10 A Aquecimento 480 / 580 24hs 11 09:00 / 12:00 Aço Rápido 12 08:00 / 09:00 Limpeza 09:00 / 12:30 14 12:30 / 08:00 02:00 / 03:00 03:00 / 02:00 02:00 /03:00 15 03:00 / 02:00 02:00 /03:00 13 17 900 Aquecimento 450 / 500 Exclusivo Aço Rápido não desliga Resfriamento Aço Rápido 520 1/2/3 Revenido/Resfriamento Limpeza 1 Revenido/Resfriamento 180 Resfriamento água 1 Revenido/Resfriamento 280 09:00 / 08:00 Resfriamento/Revenido 520 /650 24hs Sem Seqüenciamento 1000 Limpeza Limpeza 03:00 / 02:00 16 450 / 500 08:00 / 09:00 Limpeza 66 Tabela 6.9 - Horário de trabalho por recurso x tratamentos x temperatura Forno Horário (Hs) 18 24hs 20 08:00 / 09:00 Material Tratamento Temperatura (˚C) Sem Seqüenciamento 1000 09:00 / 08:00 Resfriamento/Revenido 520 /650 21 24hs Nitretação 490 22 24hs Sem Seqüenciamento 1050 Limpeza Nesta etapa foi observado que além das restrições de horários e faixas de temperatura de trabalho alguns fornos possuem uma restrição quanto ao tipo de material a ser tratado. Por questões técnicas, o aço rápido não deve ser tratado em conjunto com outros aços e, devido a isto, fornos que executam o tratamento deste tipo de material devem ter seus horários escalonados por material. Se tomarmos os fornos 09 e 10 como exemplo, notamos que o horário de tratamento de aço rápido é exclusivo, enquanto nos outros horários o seqüenciamento é feito por faixa de temperatura de trabalho podendo misturar diversos tipos de aços. Para finalizar esta parte, podemos citar como importantes características produtivas: • A produção é feita em lotes, que variam de peso, tamanho e forma; • O seqüenciamento deve ser feito levando-se em conta a temperatura de trabalho de cada operação, que deve ser sempre crescente; • Entre inúmeras operações o tempo de setup é igual a zero, embora em um mesmo processo possa haver tempos de setup diferentes; • A maior restrição secundária encontrada é o tamanho do lote em relação à capacidade de cada forno; • Não há necessidade de listas de materiais; • Alguns materiais devem ser tratados de forma isolada, como exemplo podemos citar o aço rápido; • Cada posto operativo pode executar um ou mais tipos de tratamentos; • É necessário fazer divisão de lotes em algumas ordens de serviço; 6.7 ETAPA 06 – BRAINSTORMING Nesta etapa a equipe de implantação e a direção reuniram-se para descrever as dificuldades encontradas, apresentar o mapeamento do PCP realizado na etapa anterior e definir se o projeto de implantação deveria continuar ou não. Ficou decidido que a princípio 67 independente do software que viria a ser escolhido, não seria integrado ao banco de dados já existente, mas que a equipe deveria estudar possibilidades para futuras integrações. Também ficou definido que tanto a equipe quanto a direção confiavam na implantação do software com capacidade finita, entendiam os problemas e o grau de complexidade envolvido e iriam trabalhar para que o resultado fosse alcançado. Nesta reunião, assim como em outras, foi comentada a possibilidade de controle das OS no chão de fabrica e ficou decidido que o software a ser utilizado deveria permitir futuras integrações tanto com o banco de dados (sistema MRP II), quando com o chão de fabrica. 6.8 ETAPA 07 – ESCOLHA DO SISTEMA O software escolhido para o desenvolvimento da implantação foi o PREACTOR em sua versão 400, a escolha se deu por vários motivos: interface amigável, arquitetura aberta e vasta opção de regras de seqüenciamento. Além destes fatores, a versão 400 do software foi escolhida por permitir o seqüenciamento em paralelo das ordens de serviço, o que se mostrou muito útil no estudo de caso. A Figura 6.3 apresenta a tela inicial do software. Figura 6.3 – Tela de apresentação do software PREACTOR 68 O software PREACTOR é apresentado em diferentes versões que visam se adequar as diferentes necessidades do usuário. PREACTOR lite; PREACTOR 200; PREACTOR 300; PREACTOR 400 (versão APS); PREACTOR 100 (visualizador); A Tabela 6.10 apresenta as principais características do software em todas as suas versões, (www.tecmaran.com.br). Tabela 6.10 – Características x versões Característica do Produto Versão 200 Banco de dados, menus e relatórios totalmente configuráveis pelo usuário Seqüenciamento automático total ou parcial Seqüenciamento interativo de ordens ou operações Seqüenciamento para frente Seqüenciamento para trás a partir da data final Seqüenciamento bi-direcional a partir de operações específicas Critérios usuais de seqüenciamento (prioridade, data de entrega, ordem de chegada) Tempo de processamento e de setup dependente do recurso utilizado Tempo de setup dependente da seqüência de operações no recurso Dimensionamento do uso de recursos secundários por operação Rota de produção por produto Diferentes tipos de taxa de produção (tempo por item, por lote, taxa por hora ou específica) Divisão ou transferência automática ou manual dos lotes de fabricação Programação e travamento interativo de operações específicas Restrições ao uso dos recursos de capacidade finita de produção 300 400 69 Tabela 6.10 – Características x versões Característica do Produto Versão 200 Características Uso de recursos de capacidade infinita (terceiros, espera) Seleção automática do melhor recurso dentro do grupo de recurso Escolha manual de operações alternativas e/ou adicionais Ajuste manual das condições de produção das operações Montagens simples e operações em paralelo Mudança nos padrões gráficos para a disponibilidade dos recursos Função de repetição ou fracionamento de ordens Padrões de turnos semanais por recurso Paradas programadas e feriados Eficiências e estados de calendário definidos pelo usuário Gráficos de Gantt por Recursos ou Ordens de Produção Gráficos de tempos de espera por recurso Gráficos da utilização de recursos secundários Relatórios de utilização de recursos em intervalos específicos Relatórios WYSWYG configuráveis pelo usuário (Ex: listas de trabalho por recurso, ordens atrasadas, cartões de rota) Relatórios gerenciais de desempenho Uso de Data de Início Mais Cedo para cada operação Importação de dados de planilhas eletrônicas Integração via transferência de arquivos texto padrão ASCII Integração com outros softwares (ERP, SFDC, MRP) através de ActiveX (OLE) Indicação de operações finalizadas, atrasadas e antecipadas Localização instantânea de ordens e operações Múltiplas restrições por recurso / operação Restrição para uso simultâneo para recursos específicos Escolha interativa de rotas alternativas de produção Particularidades de processos industriais complexos 300 400 70 Tabela 6.10 – Características x versões Característica do Produto Versão 200 300 400 Restrição entre operações (tempo máximo ou mínimo) Escolha de recurso preferencial em função do tempo de espera Limite de tempo para operação específica Atualização via lotes intermediários Controle de montagens complexas Turnos de produção não semanais por recurso primário Padrões de turnos para recurso secundários Controle de materiais intermediários Consolidação de ordens Tecnologia Open Planning Board ® Regras padrão de otimização baseadas em simulação Regras e lógicas de programação personalizadas (Visual Basic) Critérios específicos de seleção de recursos Lista de explosão de materiais (BOM) SMC – Controle Estático de Materiais e Estoques Automação de tarefas no quadro de programação (Visual Basic) 6.8.1 Regras Padrões O software PREACTOR dispõe de 11 regras estáticas e 16 regras dinâmicas já formatadas para seleção da ordem de carregamento, dispõem ainda de mais 5 regras para a escolha de seleção de recurso a ser utilizado. Entre as principais regras que podemos citar na versão APS temos: • Carregamento Paralelo • Seqüência Preferida • Seqüenciamento Para Frente • Seqüenciamento Para Trás • Minimizar WIP Para Frente • Minimizar WIP Para Trás 71 • Gargalo Dinâmico As regras podem ser rodadas de forma global, onde uma regra é usada para todas as ordens a serem programadas ou “Específica por Produto”, onde as regras de seqüenciamento são diferentes para cada ordem. Além das regras disponíveis com o PREACTOR APS, o usuário pode criar suas próprias regras de seqüenciamento. A tecnologia OPB permite criar regras personalizadas em Visual Basic, auxiliado por um assistente de métodos que é fornecido junto ao Software. As regras de Carregamento Paralelo e Seqüência Preferida podem ser utilizadas somente no modo “Global”, ou seja, todas as operações das ordens a serem programadas serão seqüenciadas usando a mesma regra de programação. As demais regras podem ser usadas tanto no modo “Global” quanto no modo “Específica por Produto”. Carregamento Paralelo - O carregamento paralelo é usado no PREACTOR APS, que utiliza o conceito de seqüenciamento baseado em fila (QBS). É mais uma “Regra Global”, onde todas as operações de todas as ordens serão seqüenciadas usando a mesma lógica. Seqüência Preferida - A regra de Seqüência Preferida usa a programação QBS no PREACTOR e é uma “regra global” na qual todas as operações serão tratadas do mesmo modo seja para produto ou lote específico. Usa-se uma regra de programação que ordena uma fila de espera de um ou mais recursos de acordo com o(s) atributo(s) da Ordem. Estes incluem tempo de setup, tempo de processo e razão crítica. O usuário pode selecionar atributos adicionais nos campos especificados no arquivo de programação. Minimizar WIP para Frente - As opções de “Minimizar WIP para Frente” e “Minimizar WIP para Trás” são similares. Ambas são projetadas para minimizar o intervalo de espera entre todas as operações da ordem, ou seja,o tempo entre o início da primeira operação e o término da última operação. Isto significa que a quantidade de trabalho em processo (WIP) será minimizada. Minimizar WIP Para Trás - A regra de Minimizar WIP Para Trás trabalha com o mesmo conceito que a regra anterior. Desta vez a primeira Ordem é seqüenciada pra trás utilizando a data de entrega como parâmetro. Como o sistema está vazio, o intervalo entre operações já se encontra minimizado. Gargalo Dinâmico - A regra de Gargalo Dinâmico é usada para superar problemas de espera causada por recursos gargalos onde o recurso que restringe a produção muda a cada dia, até mesmo a cada hora. A razão do termo “dinâmico” é porque cada ordem decide onde é seu gargalo individual. 72 6.9 ETAPA 08 - FORMA DE INTEGRAÇÃO DO SOFTWARE Quando se pensa na integração de um sistema com capacidade finita com outros sistemas de planejamento e controle, deve-se decidir qual o nível de integração é o mais adequado para o caso. Em geral, dois aspectos devem ser observados: • O primeiro é saber quais os dados referentes à ordem e ao roteiro do processo que devem ser transferidas; • O segundo é definir como serão tratadas as atualizações dos arquivos de ambas as partes no andamento do processo. Normalmente, esses pontos podem ser tratados separadamente, mas em alguns casos, devem ser considerados em conjunto. Tendo em vista os dois fatores acima apresentados e levando em consideração que: • O atual sistema de MRP II (Magnus – DATASUL), não possui cadastros completos de processos e postos operativos, necessitando de uma atualização de bancos de dados; • O software Magnus foi descontinuado, o que levou a direção do departamento a fazer um estudo visando encontrar a melhor solução em MRP II. Foi tomada a decisão de trabalhar inicialmente com o PREACTOR de modo stand alone e mais tarde fazer a integração do sistema não somente ao MRP II mas também com o chão de fábrica. 6.10 ETAPA 09 - INSERINDO DADOS NO SISTEMA Para uma boa programação da produção é preciso conhecer a demanda e capacidade produtiva da empresa, setor ou célula que se deseja programar. Entre alguns itens importantes podemos destacar: • Tamanho do lote; • Datas de entrega; • Prioridades; • Matéria-prima; • Tempo de setup; • Recursos preferenciais; 73 • Regime de trabalho; • Eficiência dos recursos; • Paradas planejadas; • Rotas alternativas de produção; • Níveis de montagem; • Vínculos entre operações , entre outros. 6.10.1 Recursos Produtivos O primeiro passo para a configuração do banco de dados do software foi o cadastro dos recursos produtivos disponíveis no setor de Tratamento Térmico. A Figura 6.4 apresenta a tela de dados de recursos do PREACTOR. Figura 6.4 – Tela de dados de recursos 74 Ao inserir os recursos produtivos no software, deve-se sempre que possível, inserir de modo simultâneo as restrições de cada posto operativo. No caso estudado, a maior restrição secundária encontrada foi o peso do lote que poderia ser tratado de uma única vez. A Figura 6.5 apresenta a tela de restrições secundárias. Nesta tela também é informado se o posto operativo deve ser considerado de capacidade finita ou infinita. Figura 6.5 – Tela de restrições secundárias A Figura 6.6 apresenta a edição de cada uma das restrições secundárias por posto operativos, podemos ver que, por exemplo, o forno 1 possui uma restrição de peso equivalente a 700 kg. Esta restrição será utilizada integralmente sempre que a eficiência do forno estiver acima de 0% e é acrescentada gradativamente até que o seu limite seja alcançado. 75 Figura 6.6 – Valor máximo de restrição secundaria x posto operativo Após todos os recursos produtivos terem sido inseridos no banco de dados do PREACTOR foi feita a divisão em grupos de recursos. Cada grupo esta relacionado a um processo produtivo ou mais. A Figura 6.7 apresenta os grupos de recursos criados para este estudo de caso e a Figura 6.8 mostra a seleção de postos operativos em cada um dos grupos de recursos criados. Ao total 48 diferentes grupos de recursos foram cadastrados. Figura 6.7 – Tela de grupos de recursos 76 Figura 6.8 – Tela de seleção de postos operativos x grupos de recursos 6.10.2 Estados de Calendário A próxima etapa da inserção de dados é a inclusão dos turnos de trabalho e de sua eficiência habitual, por exemplo, um forno em horário de manutenção possui uma eficiência zero. A Figura 6.9 apresenta a tela de estados de calendário e a Figura 6.10 os turnos de trabalho por posto operativo. Figura 6.9 – Tela de estados de calendário 77 Figura 6.10 – Turnos de trabalho por posto operativo 6.10.3 Cadastro de Produtos Cada um dos processos oferecidos pelo setor de Tratamento Térmico foi cadastrado como um produto. Todas as suas operações foram detalhadas em seqüência, cada operação ainda possui o cadastro dos postos operativos preferenciais e disponíveis. A Figura 6.11 apresenta a tela de cadastro dos processos no PREACTOR. Ao total foram cadastrados 127 diferentes tipos de operações, distribuídas entre os 16 diferentes processos ofertados. 78 Figura 6.11 – Tela de cadastro de produtos (processos) A Figura 6.12 detalha uma das operações do processo de recozimento pleno, é importante notar que o campo código do processo normalmente é preenchido com o código de registro do sistema de MRP utilizado pelo setor, porém, como comentado anteriormente não foi possível esta integração entre os sistemas. A Figura 6.13 mostra o quadro de seleção de recursos para o processo, o campo grupo de recursos apresenta o grupo escolhido para a operação, estes recursos podem ainda sofrer uma nova seleção no campo dados do recurso. Como a operação mostrada é a operação inicial do processo, observa-se a necessidade de neste primeiro passo preencher o campo recurso requerido, o que nas outras operações do processo será feito automaticamente pelo sistema. 79 Figura 6.12 – Tela de operações por processo Figura 6.13 – Tela de recursos requeridos por processo 80 6.11 ETAPA 10 – REGRAS DE SEQÜENCIAMENTO E VARIAVEIS DO PROCESSO 6.11.1 Atributos Os Atributos do Produto possibilitam ao usuário definir características que serão atribuídas aos produtos, como por exemplo a cor do produto. Dentro de uma característica específica, é dado um ranking de prioridade para cada registro, ex. produtos brancos devem ter uma prioridade maior do que produtos amarelos. Estes atributos são programados através de regras de seqüência preferida, consolidando ordens similares dentro do horizonte de programação. Os atributos do produto podem ser muitos úteis quando interferem nos tempos de setup. Neste caso, é possível usar propriedade de setup e setup para mesma propriedade no lugar da matriz de setup dependente da seqüência, o qual requer dados mais complexos. No PREACTOR APS outros dois atributos estão disponíveis: a regra de seqüenciamento e o horizonte de otimização. A Figura 6.14 apresenta a tela de edição de atributos do PREACTOR, onde é apresentado um dos atributos de seqüenciamento escolhidos, a temperatura do processo. Figura 6.14 – Tela do editor de atributos Deve-se notar, que o atributo não trabalha dentro de uma faixa de temperatura, apenas permite que o seqüenciamento seja feito pelas diversas temperaturas de cada uma das operações dos processos nas OS. Para que o atributo do produto seja observado no seqüenciamento das OS é necessário informar ao PREACTOR qual a regra de seqüenciamento a ser utilizada. A Figura 6.15 apresenta a tela de configuração do sistema, nela pode-se ver que a regra de seqüenciamento escolhida foi a da seqüência preferida, que é uma das regras do PREACTOR 81 APS, esta regra somente pode ser utilizada na forma global, ou seja, todas as operações deverão ser cadastradas dentro da mesma forma de seqüenciamento. Figura 6.15– Tela de configuração do sistema A Figura 6.16 apresenta a escolha da seqüência preferida por posto operativo. Os critérios disponíveis aparecem à esquerda e podem ser selecionados para que o seqüenciamento siga a ordem crescente ou decrescente do mesmo. No estudo de caso do tratamento térmico, optouse por um seqüenciamento baseado no atributo e em ordem crescente, ou seja, o PREACTOR somente permitirá o seqüenciamento de OS em que a temperatura de operação seja maior que a da OS anterior. Figura 6.16 – Tela de critério da seqüência preferida 82 6.12 ETAPA 11 – FASE DE TESTES 6.12.1 Ordens de Serviço Após ter sido feita a configuração do banco de dados foi iniciada a inserção das ordens de serviço. A Figura 6.17 apresenta a tela de edição de ordens de serviço. Figura 6.17 – Tela de edição de ordens de serviço Para que o seqüenciamento obedecesse ao atributo temperatura, foi criado um campo especifico na tela de edição de ordens de serviço. Este campo varia de operação para operação, uma vez que algumas operações têm uma temperatura de trabalho diferenciada em relação às outras. As Figuras 6.18 e 6.19 apresentam comparações entre as telas de edição de ordens com o do campo criado em destaque. Na primeira operação mostrada, preparação, vemos que a temperatura de trabalho é igual a zero. Já na operação seguinte notamos que o campo de temperatura, possui um valor igual a 500˚C. 83 Figura 6.18 – Tela de edição de ordens (operação de preparação) Figura 6.19 – Tela de edição de ordens (operação de pré-aquecimento) 84 6.12.2 Gerando a Programação Para alocar as operações automaticamente, deve-se selecionar um dos critérios de seqüenciamento disponíveis, por exemplo prioridade ou data final, na barra de ferramentas na parte inferior da tela. em seguida, escolher um dos modos de programação: para frente ou para trás, ou ainda, o ícone de regras APS, para seqüenciamento disponíveis somente nesta versão, quando uma operação é programada, o PREACTOR calcula automaticamente o tempo necessário para a operação ser executada naquele determinado recurso, este cálculo leva em conta o tempo de setup, o tempo de processo por item, o tamanho do lote, a disponibilidade do recurso e outros parâmetros de programação previamente definidos. A duração da operação é graficamente representada pelo comprimento da barra. O tempo de setup total é representado por uma barra negra posicionada à esquerda da barra de operação. Uma vez terminado o trabalho de programação, deve-se fechar o módulo selecionando sair na barra de ferramentas; desta forma a programação será salva automaticamente, selecionando abandonar, as alterações não serão salvas. A Figura 6.20 apresenta o seqüenciamento feito a partir de uma regra APS, na forma global atendendo a seqüência preferida, neste estudo de caso o atributo da temperatura. Figura 6.20 Seqüenciamento a partir de uma regra global 85 A figura 6.21 mostra as ordens já alocadas, é interessante observar que o PREACTOR 400 permite o seqüenciamento em paralelo, como apresentado no forno 21, e ao mesmo tempo em que as OS respeitam a restrição secundária da capacidade do forno, também respeitam o seqüenciamento por temperatura, só permitindo as entradas de novas OS, que atentam a estes dois requisitos. Figura 6.21 Seqüenciamento em paralelo 6.13 ETAPA 12 – IMPLANTAÇÃO DO SISTEMA A implantação do sistema ainda não foi realizada de maneira integral devido ao fato que não se concluiu de forma integral até o momento a fase de testes. Além deste fator também optou-se por aguardar mais um pouco para que a implantação seja feita de forma mais completa, com a integração do PREACTOR ao sistema de MRP II e a um sistema de controle no chão de fábrica. 86 CONCLUSÃO As maiores dificuldades encontradas foram devidas à falta de documentação do PCP da empresa e ao fato de que a equipe de implantação não tinha um horário exclusivo para se dedicar ao projeto, o que normalmente gerava atrasos e desencontros de informações. Apesar destes contratempos, a metodologia se mostrou eficaz como um guia para a implantação de um software com capacidade finita, guiando a seqüência a ser seguir e evitando que etapas importantes sejam esquecidas. O atual sistema de PCP da empresa se apresenta um pouco desestruturado e requer alguns cuidados especiais que facilitem priorizar as ordens de serviço, que hoje são colocadas de forma um pouco empírica na produção, dependendo única e exclusivamente do conhecimento técnico do pessoal encarregado. Isto se mostra negativo em médio prazo, pois a empresa tem planos de crescimento já para este segundo semestre, fica claro que ao aumentar a capacidade produtiva, o controle das ordens de produção ficará cada vez mais complexo. A metodologia sugerida para a implantação de um software com capacidade finita se mostrou eficaz, ajudando em todas as fases, fazendo com que nenhuma etapa seja esquecida e evitando pular etapas importantes no processo. O estudo do seqüenciamento da produção, em uma primeira fase foi completo e várias simulações executadas em paralelo com a mesma, sua implantação depende agora de mais testes, análise dos resultados obtidos nas simulações e ajustes no software, além de fatores de decisão exclusiva da direção do departamento. As simulações delinearam um perfil de capacidade produtiva ociosa, porém isto só poderá ser comprovado através de mais estudos. O software de programação da produção com capacidade finita se mostrou apto a resolver os problemas de uma produção com um mix muito variado, programação em paralelo, divisão de lotes, lotes de tamanho variado e com alterações diárias de programação, porém é necessário que se tenha em mente que o tempo de implantação será relativamente longo, devido ao grau de complexidade do sistema produtivo e ao fato de que a implantação não esta sendo auxiliada por representantes de nenhuma empresa de software diretamente. Como sugestão para trabalhos futuros e tendo como intenção o melhoramento da implantação iniciada, pode-se sugerir: • Estudo de novos atributos a serem utilizados, por exemplo, tipo de material; • Integração do sistema com capacidade finita a um MRP II, o que evitaria entradas múltiplas de ordens de serviços; 87 • Integração do sistema com capacidade finita ao chão de fábrica, para que através de apontamentos seja possível iniciar um controle efetivo da produção. 88 ANEXO 1 – FLUXOGRAMAS DE PROCESSOS Alívio de Tensões Apontadoria Preparação Alívio de Tensão Alívio de Tensão (Mufla) Banho de Sal Fornos 01,03,07,17, Resfriamento ao ar Limpeza Controle Expedição 89 Austêmpera para aço Apontadoria Preparação Pré-aquecimento Fornos 04, 09A e 10A Austenitização Fornos 09, 06 e 05 Resfriamento Isotérmico Fornos 13,15 Resfriamento ao ar Limpeza Controle Expedição 90 Austêmpera para Ferro Fundido Apontadoria Preparação Pré-aquecimento Fornos 04, 09A e 10A Austenitização Fornos: F09,F05,F06, 1º Resfriamento Isotérmico Fornos 15,13 2º Resfriamento Isotérmico Forno 15 Resfriamento ao ar Limpeza Controle Expedição 91 Cementação + Tempera + Revenido Apontadoria Preparação 1º Pré- Aquecimento Forrnos 04, 09A e10 A Austenitização Cementação Forno 05,06,09 e 10 Forno 05 e 06 Resfriamento Forno 13,14 e 15 1º Espera 1º Revenido 2º Espera 2ºRevenido Fornos 01,02,03,07, 12,13,15,16,17,18,20,22 Fornos 13,15 3º Espera Controle Limpeza Espera Final 3º Revenido Fornos 12,16,20 Espera* Expedição * Se necessário Espera Final 4º Revenido* 92 Nitretação Apontadoria Preparação Nitretação Forno 21 Resfriamento ao ar Controle Limpeza Expedição 93 Nitretplus Apontadoria Preparação Nitretação Forno 21 Difusão em Difusão no próprio Forno 21 outros Fornos Resfriamento ao ar Controle Limpeza Expedição 94 Nitretplus + Alívio Apontadoria Preparação Alívio de Tensões Fornos 07, 02 e 21 Nitretação Forno 21 Difusão no Difusão em próprio Forno 21 outros Fornos Resfriamento ao ar Controle Expedição 95 Normalização Apontadoria Preparação Pré-Aquecimento Austenitização Fornos 04, 09A e 10A (Mufla) Fornos 01, 03, 22, 17,18,02,07 Austenitização Banho de Sal Resfriamento ao ar Resfriamento ao ar Limpeza Controle Expedição 96 Precipitação Apontadoria Preparação Precipitação Forno 01, 02, 03,07,17,18,19 Resfriamento ar Resfriamento em soprado água Forno 14 Limpeza Controle Expedição 97 Recozimento Isotérmico Apontadoria Preparação Pré Aquecimento Fornos 04,09A,10A Austenitização Fornos 09,06 e 05 Resfriamento no Ar Limpeza Resfriamento no forno Fornos 12,16 e 20 Controle Expedição 98 Recozimento Pleno Apontadoria Preparação Recozimento Fornos 01, 03,17, 18 e 22 Resfriamento no forno Controle Expedição 99 Revenido Apontadoria Preparação 1º Revenido Fornos 01,02,03,07,12, 16,17,18,20,22 Limpeza Controle Expedição 100 Solubilização Apontadoria Preparação Solubilização Forno 22, 05, 06, 09,10 Resfriamento ar Resfriamento em soprado água Forno 14 Limpeza Controle Expedição 101 Tempera + Revenido Aço Rápido Apontadoria Preparação 1º Pré- Aquecimento Forrnos 04, 09A e10 A Austenitização Forno 11 3º Pré- Aquecimento 2º Pré- Aquecimento Forno 10 Forno 09 2º Espera 1º Espera Resfriamento Fornos 12,16,20 2º Revenido Fornos 12,16,20 1º Revenido Fornos 12,16,20 3º Espera Espera Final Controle 3º Revenido Fornos 12,16,20 Limpeza Espera* Espera Final Expedição * Se necessário 4º Revenido* 102 Tempera + Revenido Apontadoria Preparação 1º Pré- Aquecimento Forrnos 04, 09A e10 A 2º Pré- Aquecimento Austenitização Forno 05,06,09,10 e 11 Forno05,06 e 09 Resfriamento Forno 12,13,15,16,20 1º Espera 2º Espera 2º Revenido Fornos 01,02,03,07,12, 13,15,16,17,18,20,22 1º Revenido Fornos 13,15,16,20 3º Espera Espera Final Controle Limpeza 3º Revenido Fornos 01,02,03,07,12, 13,15,16,17,18,20,22 Espera* Expedição Espera Final 4º Revenido* * Se necessário 103 REFERÊNCIAS BIBLIOGRÁFICAS [01] AMERICO, Azevedo. Novas Formas de Organização da Produção. Faculdade de Engenharia da Universidade do Porto. Disponível em: www.egi.ua.pt/cursos/files. Acesso em 22 maio 2002. [02] BARROS FILHO, José Roberto de; TUBINO, Dalvio Ferrari. Implantação do planejamento e controle da produção em pequenas e médias empresas. In: ENEGEP 1999, Rio de Janeiro. [03] BALLESTERO – ALVAREZ, María Esmeralda. Manual de organização sistemas e métodos: abordagem teórica e prática da engenharia da informação. São Paulo: Atlas, 2000. [04] BRASIMET, Comércio e Industria S.A. Disponível em: www.brasimet.com.br. Oferece serviços e informações ao público sobre tratamento térmico. Acesso em 15 de março 2002. [05] CÔRREA, Henrique L.; GIANESE, Irineu G. N.; CAON, Mauro. Planejamento, programação e controle da produção. 4. ed. São Paulo: Atlas, 2001. [06] CORRÊA, H.L.; GIANESI, Irineu G.N. Administração Estratégica de Serviços. São Paulo: Atlas, 1996. [07] DAVIS, Mark M.; AQUILANO, Nicholas J.; CHASE, Richard B. Fundamentos da administração da produção. 3. ed. Porto Alegre:Bookman, 2001. [08] FITZSIMMONS, J.; FITZSIMMONS, M. Service Management. 3 ed. McGraw-Hill, 2001. [09] HESS, Ursula. Retroalimentação em Ttempo Real de Sistemas Avançados de Planejamento e Programação. Disponível em www.straight.com.br. Acesso em 5 de maio 2002. [10] LORINI, Flavio José. Tecnologia de grupo e organização da manufatura. Florianópolis: UFSC, 1993. [11] MARTINS, Petrônio G.; LAUGENI, Fernando P. Administração da produção. São Paulo. Saraiva, 2001. [12] MDIC, Ministério do Desenvolvimento. Disponível em: www.mdic.gov.br. Oferece serviços e informações ao público, contêm publicações, legislação e indicadores econômicos. Acesso em 25 de abril 2002. [13] PIRES, Silvio. Gestão estratégica da produção. Piracicaba: Unimep, 1995. [14] Planejamento e controle da produção. Florianópolis: Senai – Ctai, [s.d.] [15] RUSSOMANO, Victor Henrique. Planejamento e controle da produção. 5. ed. São Paulo: Pioneira, 1995. 104 [16] SANTOS, Sandro Murilo. O conceito planejamento fino e controle da produção aplicado em ambientes de ferramentarias. Florianópolis, 1997. Dissertação (Mestrado em Engenharia de Produção) – Centro Tecnológico, Universidade Federal de Santa Catarina. [17] SLACK, Nigel, et al. Administração da produção. São Paulo: Atlas, 1997. [18] SLACK, Nigel.Vantagem competitiva em manufatura: atingindo competitividade nas operações industriais. São Paulo: Atlas, 1993. [19] TECMARAN, Master Reseller Preactor Brasil. Disponível em: www.tecmaran.com.br. Oferece serviços e informações ao público, contêm publicações sobre o software Preactor. Acesso em 05 de março 2002. [20] TUBINO, Dalvio Ferrari. Manual de planejamento e controle da produção. São Paulo: Atlas, 2000. [21] TUBINO, Dalvio Ferrari; DE PAULA, Oscar França. Estruturando o PCP de Micro e Pequenas Empresas Industriais. In: Anais do 20º Encontro Nacional de Engenharia de Produção, 2000.