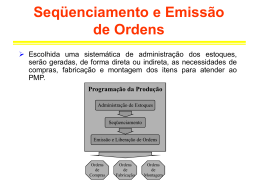

Planejamento e Controle da Produção Métodos de Programação da Produção Fluxo de Informações e PCP Previsão de Vendas Plano de Produção Planejamento-mestre da Produção Plano-mestre de Produção Engenharia Estrutura do Produto Roteiro de Fabricação Compras Programação da Produção Administração dos Estoques Seqüenciamento Emissão e Liberação Ordens de Compras Ordens de Fabricação Ordens de Montagem Acompanhamento e Controle da Produção Pedidos em Carteira Avaliação de Desempenho Planejamento Estratégico da Produção Marketing Pedidos de Compras Fornecedores Estoques Fabricação e Montagem Clientes 2 Programação da Produção A partir do sistema de gestão de estoques serão geradas a cada período de programação as necessidades de compras, fabricação e montagem dos itens para atender ao PMP Convencionalmente, as ordens de compras, uma vez geradas, são encaminhadas para o setor encarregado das compras e saem da esfera de ação do PCP Já as necessidades de fabricação e de montagem precisam normalmente passar pôr um sistema produtivo com limitações de capacidade. A adequação do programa gerado aos recursos disponíveis (máquinas, homens, instalações, etc.) é função do seqüenciamento 3 Emissão de Ordens A programação materializa-se através da emissão de ordens. Estas ordens são de dois tipos: ordens de produção (fabricação e montagem) e ordens de compra. As ordens devem conter as seguintes informações: A) Especificação de item a ser produzido ou comprado. B) Quantidade. C) Prazo de entrega ou conclusão da produção. Cada sistema de produção (Tradicional, MRP ou Just-intime) possui particularidades e características próprias para a programação. 4 Emissão e Liberação de Ordens A última atividade do PCP antes do início da produção propriamente dita, consiste na emissão e liberação das ordens de fabricação, montagem e compras, que permitirão aos diversos setores operacionais da empresa executarem suas atividades de forma coordenada no sentido de atender determinado PMP. 5 Emissão e Liberação de Ordens Até serem emitidas e liberadas, as ordens são apenas planos que se pretendem cumprir. Uma vez formalizada a documentação e encaminhada aos seus executores, estas ordens entram na esfera operacional do processo produtivo. Ações são tomadas e recursos alocados para a sua efetivação, fazendo com que seja difícil e antieconômico mudanças nesta programação. 6 Emissão e Liberação de Ordens As ordens de compra são encaminhadas ao Departamento de Compras; As ordens de fabricação e montagem, antes de liberadas, necessitam ser verificadas quanto a disponibilidade de recursos humanos, máquinas e materiais. 7 Programação da Produção (ou programação das ordens de produção) Programar é a atividade que determina quando cada tarefa necessária a execução de um produto ou serviço deve ser iniciada e concluída. Princípios da programação a. Princípio da duração ótima da tarefa: A programação tende a atingir sua máxima eficiência quando a duração das tarefas é pequena e todas as tarefas são da mesma ordem de grandeza. b. Princípio do plano de produção ótimo: A programação tende a atingir sua máxima eficiência quando o trabalho é planejado de forma que a carga de todos os centros produtivos seja igual. c. Princípio da seqüência ótima de operações: A programação tende a atingir sua máxima eficiência quando o trabalho é planejado de forma que os centros produtivos sejam normalmente usados na mesma seqüência. 8 Programação da Produção (ou programação das ordens de produção) Contínuos Contínuos Massa Massa Repetitivos em Lotes Sob Sob Encomenda Encomenda Alta Demanda/Volume de Produção Baixa Baixa Baixa Flexibilidade/Variedade dede itens Flexibilidade/Variedade itens Alta Alta Baixo Lead Time Detalhamento daProdutivo Programação Alto Alto Custos Explosão dos itens (MRP) e seqüenciamento das ordens por recurso GarantiaAlto da data de entrega capacidade finita ou PERT/CPM) Logística das MP/PA BaixoTempo e PMP Define de Ciclo para balanceamento da linha 9 Seqüenciamento das ordens de produção Como normalmente temos várias ordens de produção para serem processadas nos mesmos recursos é necessário estabelecer um seqüenciamento destas ordens. O seqüenciamento é a programação de um conjunto de ordens. O seqüenciamento estabelece a ordem segundo a qual cada ordem de produção será executada levando em conta certos critérios. 10 Seqüenciamento nos Processos Contínuos Como os processos contínuos se propõem a produção de poucos itens, não existem problemas de seqüenciamento quanto a ordem de execução das atividades. Os problemas de programação estão focados na definição da velocidade que será dada ao sistema produtivo para atender a determinada demanda estabelecida no PMP. 11 Seqüenciamento nos Processos Repetitivos em Massa O trabalho da programação da produção nos processos em massa consiste em buscar um ritmo equilibrado entre os vários postos de trabalho conhecido como "balanceamento" de linha, de forma a atender economicamente uma taxa de demanda, expressa em termos de "tempo de ciclo" de trabalho. 12 Balanceamento de Linhas de Montagem Componentes ROP = TC ROP = TC ROP = TC ROP = TC MP PA TC = TD/D ROP = TC ROP = TC ROP = TC ROP = TC •Montadores disposto seqüencialmente em postos de trabalhos •Conjunto de operações-padrão ou rotina de operações-padrão (ROP), •Limitado a um tempo de ciclo (TC), •Para cada TC um produto acabado seja montado. 13 Balanceamento de Linhas de Montagem Ordem Operações-padrão Tempo (min.) 1 Soltar cabos 0,132 2 Fazer ligação na placa de bornes 0,648 3 Colocar ponte de ligação e porcas com arruelas 0,527 4 Pegar parafusadeira e fixar porcas na placa de bornes 0,156 5 Dobrar cabos com terminais 0,196 6 Pegar caixa de ligação e posicionar na bancada 0,102 7 Posicionar e prensar aterramento na caixa de ligação 0,074 8 Posicionar parafusos na caixa de ligação 0,351 9 Pegar caixa de ligação e posicionar sobre o motor 0,345 10 Pegar parafusadeira e fixar caixa de ligação 0,370 11 Enrolar duas pontas do cabo da resistência 0,207 12 Pegar estanhador e estanhar cabo da resistência 0,415 13 Cortar conector e retirar rebarba 0,593 14 Conectar cabos da resistência no conector 0,611 15 Parafusar conector na caixa de ligação 0,590 16 Conectar cabos do termostato no conector 1,030 Tempo Total 6,347 Montagem da Placa de Bornes e Caixa de Ligação – Operações-padrão 14 Balanceamento de Linhas de Montagem CP TD TC CP = Capacidade de produção em unidades por dia TC = Tempo de ciclo em minutos por unidade TD = Tempo disponível para produção em minutos por dia O tempo da operação gargalo (operação 16) é importante, pois define para o PCP o limite de capacidade de produção (CP) do centro de trabalho 15 Balanceamento de Linhas de Montagem TD CP TC CP 480 min/dia 424 unid/dia 1,130 min/unid Operação-padrão gargalo = 1,030 minutos Deslocamentos = 0,100 minutos TC = 1,130 minutos por unidade Está se admitindo que a linha é focada a uma família de motores, ou seja, não há setups, e que todas as operações-padrão são operações manuais, ou seja, exigem a presença do operador para executá-las, e está se colocando vários operadores na linha, sendo que um deles dedicado apenas à operação 16, admitindo-se ainda que esse operador precise pegar e devolver o item a bancada, consumindo mais 0,100 minutos 16 Balanceamento de Linhas de Montagem TC TD D TC 480 min/dia 2,40 min/unid 200 unid/dia TX D TD TX 200 unid/dia 0,416 unid/min 480 min/dia TC = Tempo de ciclo em minutos por unidade TX = Taxa de produção em unidades por minuto TD = Tempo disponível para produção em minutos por dia D = Demanda média em unidades por dia Admitindo-se que a demanda média esperada por dia seja de 200 unidades desses motores, a linha de montagem tem que ser balanceada para um TC de 2,40 minutos por unidade, o que equivale a uma TX de 0,416 unidades por minutos 17 Balanceamento de Linhas de Montagem Para TC 1,5 min (320 unid/dia) Operação-padrão Ordem T min 0,132 1 0,648 2 0,527 3 0,156 4 0,196 5 0,102 6 0,074 7 0,351 8 0,345 9 0,370 10 0,207 11 0,415 12 0,593 13 0,611 14 0,590 15 1,030 16 ROP Linha Retilínea T.op. T.mov. Total Posto 1 1,307 0,100 1,407 Posto 2 1,224 0,100 1,324 Posto 3 0,992 0,100 1,092 Posto 4 1,204 0,100 1,304 Posto 5 0,590 Posto 6 1,030 0,100 0,100 0,690 1,130 Está se admitindo que cada posto de trabalho tenha que pegar a carcaça do motor (0,050 min) na bancada e, após as operações-padrão, recolocá-la (0,050 min) para o próximo operador 18 Atividade: Balanceamento de uma Linha de Montagem Admitindo-se que um produto é montado em uma linha que trabalha 480 minutos por dia (8 horas) a partir de seis operações seqüenciais, com os seguintes tempos unitários: Operação 1 0,8 min. CP= Operação 2 Operação 3 Operação 4 Operação 5 Operação 6 1,0 min. 0,5 min. 1,0 min. 0,5 min. 0,7 min. TP TC TC TP D CP = Capacidade de produção por dia; TP = Tempo disponível para a produção por dia; TC = Tempo de ciclo em minutos por unidade; D = Demanda esperada por dia. Calcule a capacidade máxima teórica de produção da linha e o número de postos de trabalho para uma produção de 240 unidades. 19 Balanceamento de Fluxo de produção A B D 0,6 0,7 G 0,6 0,2 I E C 0,3 H 0,4 0,4 F 0,1 0,5 20 Balanceamento de Fluxo de produção A 0,2 B 0,6 D 0,7 E 0,3 F C 0,4 G 0,6 H I 0,4 0,1 0,5 1° Passo – Calcular o tempo total necessário para a produção: Tempo total de Produção = 0,2 + 0,6 + 0,4 + 0,7 + 0,3 + 0,5 + 0,6 + 0,1+ 0,4 = 3,80 2° Passo – Calcular a quantidade de operadores / estágios necessários Qtde. Operadores = Tempo de produção / tempo de ciclo = 3,80Minutos / 1 min = Qtde. Operadores = 3,8 ~ 4 operadores 21 Balanceamento de Fluxo de produção 3° Passo – Balancear o fluxo usando 4 operadores Operador 1 2 3 4 Tarefa AeB CeFeH DeE GeI Tempo 1 0,2 0,4 0,7 0,6 Tempo 2 0,6 0,5 0,3 0,4 Tempo 3 0,1 Tempo Total 0,8 1,0 1,0 1,0 22 Atividade: Balanceamento de um fluxo de produção. Faça o balanceamento do fluxo de produção abaixo para uma produção de 12 unidades de produto por hora. D 1,0 H B A 2,0 G E 3,0 9,0 4,0 3,0 C 5,0 F 3,0 23 Seqüenciamento na Produção em lotes Quanto à escolha da ordem a ser processada regras normalmente baseadas nas características do item ou lote a ser produzido, como, por exemplo, tempo da operação-padrão, cobertura do estoque, importância do cliente, etc. Quanto à escolha do recurso a ser utilizado o foco das regras de seqüenciamento é o recurso, como, por exemplo, tempo de setup, taxa de produção, capacidade disponível, etc. Ordem 1 Ordem 2 Recurso 1 Regras para escolha da ordem Recurso 2 Ordem Escolhida Ordem n Recurso m Fila de Espera Grupo de Recursos Decisão 1 Regras para escolha do recurso Decisão 2 Recurso Escolhido 24 Seqüenciamento O Seqüenciamento tem por objetivo minimizar o tempo total exigido para executar um conjunto de tarefas ou satisfazer um prazo previsto para a entrega de um produto, ou mesmo minimizar os custos de produção. A seqüência de produção deve ser estabelecida tendo em vista os seguintes objetivos: - Cumprir datas previstas de término - Reduzir custos de preparação - Otimizar a utilização das máquinas 25 Cronograma de Fabricação dos Produtos O cronograma de fabricação do produto mostra contra uma escala de tempo a seqüência de atividades pela qual os produtos acabados são fabricados. O tempo de cada atividade inclui não só o tempo para processar o trabalho, mas também o tempo de espera antes e depois da operação. O cronograma de fabricação do produto têm basicamente dois objetivos: (1) Estabelecer como uma política da empresa, quais atividades precisam ser iniciadas antes do recebimento do pedido do cliente para o produto ao qual elas se relacionam. (2) Prover uma base para a programação das datas de começo e fim de cada atividade, contra as quais se possa iniciar a atividade e testar o seu progresso. 26 Cronograma de Fabricação dos Produtos 1 2 3 4 5 6 Projeto, fabricação e montagem Atividade 3 Transporte Espera Preparação Operação Espera As atividade consideradas podem envolver, além das de produção, as de projeto, preparação de planos e programas, processamento de dados, emissão de ordens,27 compra e recebimento de itens, e qualquer outra atividade relevante. Seqüenciamento e Cronograma de Fabricação Lead Time E1 P1 I1 T1 E2 P2 I2 T2 E3 P3 I3 T3 En Pn In Tn Cada Processo ou Centro de Trabalho Espera Processamento Para Programação da Produção + Nas Filas de Entrada dos CT + Para Conclusão do Lote Inspeção Transporte Pode chagar a 80% do LT da Cadeia de Valor Tem relação direta com o seqüenciamento 28 Seqüenciamento na Produção em Lotes SM MP Estoques PC e MP TC TC SM TC SM SM PC SM PC SM SM Estoques de PA Layout Departamental Seqüenciamento por Máquina TC TC SM PA Layout Celular Seqüenciamento por Célula 29 Gráfico de Gantt O gráfico de Gantt é um instrumento para a visualização de um programa de produção, auxiliando na análise de diferentes alternativas de seqüenciamento deste programa. O Gráfico de GANTT é uma tabela de dupla entrada na qual listam-se os fatores de produção na vertical e uma escala de tempo na no eixo horizontal. 30 Exemplo de uma gráfico de GANTT Com uma simbologia adequada demarcamos ao longo das linhas um segmento proporcional ao intervalo de tempo necessário para cada atividade, de modo que não haja mais de uma atividade simultaneamente designadas para o mesmo fator de produção e que seja condizente com a seqüência das atividades do cronograma de fabricação do produto. Trabalhos OP 043 OP 047 02/11 Torno AB1 OP044 10/11 Montagem Furadeira T5 Freza GT2 OP045 OP052 09/11 FREZA GT3 Freza GT3 OP050 OP046 03/11 Seção de Usinagem 04/11 05/11 06/11 Torno AB1 Freza GT2 Montagem Torno AB 2 Freza GT2 Montagem 31 Problemas de Seqüenciamento Os problemas de seqüenciamento podem ser classificados em dois grupos: 1. N tarefas processadas em M diferentes máquinas. 2. M máquinas para uma lista de tarefas (cada vez que uma máquina completa uma tarefa tem-se que decidir sobre a próxima tarefa da lista. A lista de tarefas muda com novas encomendas) As hipóteses básicas para formulação do problema são: As ordens de produção (OP) devem seguir a seqüência de A para B, isto é, nenhuma das OP tem a primeira operação na máquina B. Os tempos para passar da máquina A para a máquina B estão incluídos no tempo de processamento. Não há prioridades, ou seja, as ordens podem ser programadas em qualquer seqüência. 32 N Tarefas através de M Máquinas Cada trabalho obedece uma ordem de processamento A, B, ...,N (onde A, B,...,N representam as máquinas através dos quais a tarefa tem que passar). O problema é encontrar uma seqüência de processamento tal que o tempo total gasto para efetuar o conjunto de tarefas seja o mínimo possível. Atualmente só existem soluções ótimas para os três casos especiais: o N trabalhos e 2 máquinas o N trabalhos e 3 máquinas o 2 trabalhos e M máquinas Para problemas que não admitem uma solução ótima emprega-se as Regras de Seqüenciamento. 33 Regras de Seqüenciamento As regras de seqüenciamento são heurísticas usadas para selecionar qual dos lotes esperando na fila de um grupo de recursos terá prioridade de processamento, bem como qual recurso deste grupo será carregado com esta ordem. Geralmente, as informações mais importantes estão relacionadas com o tempo de processamento (lead time) e a data de entrega. As regras para definição da seqüência das atividades não garantem a obtenção da seqüência ótima, mas ajudam estabelecer prioridades na execução das tarefas, são elas: 34 Regras de Seqüenciamento Primeiro as rotinas com maior número de operações. Primeiro as rotinas com maior soma de tempos de operação. Primeiro as rotinas com a primeira operação mais curta seguida pela operação mais longa. Programar em seqüência todas as rotinas que seguem fluxo de produção semelhantes. Programar por último as rotinas com uma só operação. Programar por último as rotinas com duas operações em que a última é mais curta que a primeira. 35 Regras de Seqüenciamento Sigla PEPS MTP MDE Especificação Primeira que entra primeira que sai Menor tempo de processamento Menor data de entrega IPI Índice de prioridade ICR Índice crítico IFO Índice de folga Definição Os lotes serão processados de acordo com sua chegada no recurso. Os lotes serão processados de acordo com os menores tempos de processamento no recurso. Os lotes serão processados de acordo com as menores datas de entrega. Os lotes serão processados de acordo com o valor da prioridade atribuída ao cliente ou ao produto. Os lotes serão processados de acordo com o menor valor de: data de entrega - data atual / tempo de processamento Os lotes serão processados de acordo com o menor valor de: data de entrega IFA Índice de falta tempo de processamento restante numero de operacoes restante Os lotes serão processados de acordo com o menor valor de: quantidade em estoque / taxa de demanda 36 Características das Regras de Seqüenciamento Simplicidade: As regras devem ser simples e rápidas de entender e aplicar. Transparência: A lógica por trás das regras deve estar clara, caso contrário o usuário não verá sentido em aplicá-la. Interatividade: Devem facilitar a comunicação entre os agentes do processo produtivo. Gerar prioridades palpáveis: As regras aplicadas devem gerar prioridades de fácil interpretação. Facilitar o processo de avaliação: As regras de seqüenciamento devem promover, simultaneamente à programação, a avaliação de desempenho 37 de utilização dos recursos produtivos. Exemplo de Seqüenciamento Tempo de Processamento Ordem de Produção (OP) Máquina A Máquina B 1 3 6 2 6 2 3 7 4 4 5 3 5 4 7 Gráfico de GANTT – Primeiro que entra é o primeiro que sai. Seção de Usinagem Máquinas A B 5 OP 01- 3 10 15 OP 02 - 6 OP03 – 7 OP-01 - 6 OP 02 - 20 OP 04 - 5 OP03 - 4 25 30 35 OP 05 - 4 OP04 3 OP05 - 7 32 h 2 38 Seqüenciamento para o caso de N trabalhos e 2 máquinas A Regra de Johnson é um algoritmo minimiza o leadtime total de um conjunto de ordens processadas em dois recursos sucessivos (N trabalhos em 2 recursos). O algoritmo de Johnson consiste em: 1. Selecionar o menor tempo entre todos os tempos de processamento da lista de ordens a serem programadas nas máquinas A (1°máquina) e B (2° máquina), no caso de empate escolha qualquer um; 2. Se o tempo escolhido for na máquina A, programe esta ordem no início. Se o tempo escolhido for na máquina B, programe esta ordem para o final. 3. Elimine a ordem escolhida da lista de ordens a serem programadas e retorne ao passo 1 até programar todas as ordens. 39 Regra de Johnson A primeira vista o caso de duas máquinas parece sem importância, entretanto em geral, tem-se poucas máquinas de grande custo, a qual desejamos utilizar o máximo. Aplicando-se a regra de JOHNSON para o exemplo anterior o gráfico de GANTT desta seqüência mostra que a duração deste programa será de 27 horas, a qual é a mínima possível Máquinas A B 5 OP 01- 3 OP 05 4 OP-01 - 6 Seção de Usinagem 10 15 20 OP 03 - 7 OP 05 - 7 OP 04 - 5 OP 03 4 25 30 35 OP 02 - 6 OP 04 3 OP 02 -2 27 h 40 Seqüenciamento para o caso de N Trabalhos Através de 3 Máquinas Não existe nenhuma solução geral para o caso de 3 máquinas (A, B e C) com uma ordem preestabelecida (A -> B -> C) para cada trabalho e sem alteração nas ordens de produção. Entretanto, se qualquer uma das duas condições abaixo for satisfeita haverá solução. O menor tempo de processamento na máquina A ser maior ou igual ao maior tempo de processamento na máquina B. O menor tempo de processamento da máquina C ser maior ou igual ao maior tempo de processamento da máquina B. O método consiste em substituir este problema por um problema equivalente envolvendo N trabalhos e 2 máquinas, ou seja, criar duas máquinas fictícias G e H, cujo tempo de processamento da máquina G seria a soma dos tempos de processamento das máquinas A e B, e o tempo de processamento da máquina H seria a soma dos tempos de 41 processamento das máquinas B e C. Exemplo para o Caso de N Trabalhos Através de 3 Máquinas Suponha-se o seguinte exemplo: tem-se 5 trabalhos, cada um dos quais devendo passar pelas máquinas A, B e C na ordem A->B->C. Os tempos de processamento são dados abaixo: Ordem de Produção Tempo de Processamento Máquina A Máquina B Máquina C 1 4 5 8 2 9 6 10 3 8 2 6 4 6 3 7 5 5 5 11 42 Exemplo para o Caso de N Trabalhos Através de 3 Máquinas Tem-se que Min Ai = 4, Máx. Bi = 6 e Min Ci = 6. 1a. Condição Min Ai >= Max Bi --> não satisfeita 2a. Condição Min Ci >= Max Bi --> satisfeita Então podemos transformar este problema num equivalente de N trabalhos e 2 máquinas. Os tempos de processamento são dados abaixo: Ordem de Produção Tempo de Processamento Máquina G Máquina H 1 9 13 2 15 16 3 10 8 4 9 10 5 9 15 43 Exemplo para o Caso de N Trabalhos Através de 3 Máquinas Aplicando-se a regra de JOHSON, obtém-se as seguintes seqüências: 5 -> 4 -> 1 -> 2 -> 3 1 -> 4 -> 5 -> 2 -> 3 1 -> 5 -> 4 -> 2 -> 3 4 -> 5 -> 1 -> 2 -> 3 4 -> 1 -> 5 -> 2 -> 3 5 -> 1 -> 4 -> 2 -> 3 Neste caso, o número de seqüências ótimas (6) deve-se ao fato de haver ocorrido muitos empates. 44 Atividade: Aplicação das Regras de Seqüenciamento Cinco ordens de fabricação precisam ser estampadas na máquina A e, em seguida, usinadas na máquina B. Os tempos de processamento (incluindo os setups), as datas de entrega (em número de horas a partir da programação) e as prioridades atribuídas a cada ordem são apresentados na tabela abaixo. Ordens OF1 OF2 OF3 OF4 OF5 Processamento (horas) Máquina A 5 8 4 2 4 Máquina B 5 6 5 4 3 Entrega (horas) Prioridade 15 20 13 10 9 4 1 3 2 5 Use as regras: PEPS, MTP, MDE,IPI, ICR, IFO e Johnson. Calcule os tempos totais de processamento para cada regra. 45 Seqüenciamento em Processos por Projetos Os processos por projeto são aqueles que buscam atender a demanda específica de um determinado cliente. O PCP de processos por projetos busca seqüenciar as diferentes atividades do projeto de forma que cada uma delas tenha seu início e conclusão encadeados com as demais atividades que estarão ocorrendo em seqüência e/ou paralelo com a mesma. A técnica mais empregada para planejar, seqüenciar e acompanhar projetos é a técnica conhecida como PERT/CPM (Program Evaluation and Review Technique / Critical Path Method) 46 Seqüenciamento em Processos por Projetos Esta técnica permite que os gestores do projeto tenham: Uma visão gráfica das atividades que compõem o projeto; Uma estimativa de quanto tempo o projeto consumirá; Uma visão de quais atividades são críticas para o atendimento do prazo de conclusão do projeto; Uma visão de quanto tempo de folga dispomos nas atividades não-críticas. 47 A rede PERT/CPM Uma rede PERT/CPM é formada por um conjunto interligado de setas e nós. As setas representam as atividades do projeto que consomem determinados recursos (mão-de-obra, máquinas, etc.) e/ou tempo, já os nós representam o momento de início e fim das atividades, os quais são chamados de eventos. Os eventos são pontos no tempo (nós) que demarcam o projeto e, diferente das atividades, não consomem recursos nem tempo. Os nós são numerados da esquerda para a direita e de cima para baixo. O nome da atividade aparece em cima da seta e sua duração em baixo. A direção da seta caracteriza o sentido de execução da atividade. 48 A rede PERT/CPM Atividade A B C D E F G Dependência A B B CeD E 2 A Nós 1-2 1-3 2-4 3-4 3-5 4-6 5-6 C 7 Duração 10 6 7 5 9 5 4 Cada ligação entre o nó inicial e o final é chamada de caminho. 4 F 5 10 D 1 6 5 B 6 3 E 9 G 4 5 49 A rede PERT/CPM As atividades fantasmas não consomem tempo nem recursos. X Y W X X Y L W K Fantasma K Y Fantasma W 50 Cálculo dos tempos da rede Para cada nó ou evento de uma rede que representa um projeto podemos calcular dois tempos que definirão os limites no tempo que as atividades que partem deste evento dispõem para serem iniciadas. O Cedo de um evento é o tempo necessário para que o evento seja atingido desde que não haja atrasos imprevistos nas atividades antecedentes deste evento. O Tarde de um evento é a última data de início das atividades que partem deste evento de forma a não atrasar a conclusão do projeto. 51 Cálculo dos tempos da rede 10 10 2 A 0 0 1 C 7 4 17 17 F 5 10 D 5 B 6 6 9 3 E 9 6 22 22 Cedo Tarde G 4 5 15 18 52 Cálculo dos tempos da rede Podemos definir para cada atividade integrante de um projeto quatro tempos que se referem as datas de início e término da atividade, quais sejam: PDI - Primeira data de início; PDT - Primeira data de término; UDI - Última data de início; UDT - Última data de término. O tempo disponível (TD) é o intervalo de tempo que existe entre a primeira data de início (PDI) e a última data de término (UDT) de uma atividade. O tempo disponível (TD) é o maior intervalo de tempo que uma atividade dispõem para ser realizada, sem alterar o Cedo do evento inicial nem o Tarde do evento final. 53 Cálculo dos tempos da rede Para cada atividade constante de um projeto podemos definir quatro tipos de folgas: Folga Total (FT) = TD - t Folga Livre (FL) = (Cedof - Cedoi) - t Folga Dependente (FD) = (Tardef - Tardei) - t Folga Independente (FI) = (Cedof - Tardei) - t) Atividade A B C D E F G t 10 6 7 5 9 5 4 Cedo i 0 0 10 6 6 17 15 f 10 6 17 17 15 22 22 Tarde i 0 0 10 9 9 17 18 f 10 9 17 17 18 22 22 FT FL FD FI 0 3 0 6 3 0 3 0 0 0 6 0 0 3 0 3 0 3 0 0 0 0 0 0 3 0 0 0 54 Caminho Crítico O caminho crítico é a seqüência de atividades que possuem folga total nula e que determina o tempo total de duração do projeto. As atividades pertencentes ao caminho crítico são chamadas de atividades críticas. A identificação do caminho crítico de um projeto é importe para o gerenciamento do mesmo, pois o PCP pode concentrar seus esforços para que estas atividades tenham prioridade na alocação dos recursos produtivos. 55 Seqüenciamento de Projetos PERT/CPM 10 17 C 10 2 A 7 4 17 F 0 0 22 5 10 D 1 6 22 5 B G 6 4 E 6 3 9 5 15 18 9 Caminho Crítico 56 Atividade: Calcule o caminho crítico da rede abaixo. 3 2 7 B D 8 E C 2 7 8 10 L 8 F 5 K 1 I 3 6 6 5 A 1 H 8 4 1 8 G N 3 9 1 J 57 Tempos probabilísticos Quando as estimativas dos tempos das atividades estão sujeitas à variações aleatórias, se diz que as estimativas são probabilísticas, devendo incluir uma indicação do grau de variabilidade das previsões. te t p 4 tm to 6 t p to 2 6 Tempo médio esperado 2 Variância 58 Tempos probabilísticos Podemos montar a rede e proceder os cálculos dos Cedos, Tardes, folgas e caminho crítico da mesma forma como foi feito no tópico anterior para os tempos determinísticos, considerando que o tempo médio esperado é o tempo da atividade. Dado que a média da soma de variáveis aleatórias é igual à soma das médias destas variáveis, podemos considerar como a variância total do projeto, a soma das variâncias das atividades que compõem o caminho crítico. Caso ocorram dois, ou mais, caminhos críticos, adotamos como variância total do projeto aquela que for menor. 59 Seqüenciamento de Projetos PERT/CPM Atividade Dependência Nós Quando as estimativas estão sujeitas a variações aleatórias, se diz que as estimativas são probabilísticas Emprega-se a Função Beta te 2 t p 4 tm to 6 t p to 6 Duração to tm tp te 2 A - 1-2 8 10 11 9,83 0,25 B - 1-3 4 6 7 5,83 0,25 C A 2-4 5 7 7,5 6,75 0,17 D B 3-4 4,5 5 6 5,08 0,06 E B 3-5 8 9 11 9,16 0,25 F CeD 4-6 4,5 5 6,5 5,16 0,11 G E 5-6 2 4 5 3,83 0,25 2 Rede com Tempos Probabilísticos 60 Tempos probabilísticos Atividade Dependência A B C D E F G A B B CeD E 9,83 9,83 2 A 0 0 1 Nós 1-2 1-3 2-4 3-4 3-5 4-6 5-6 C 6,75 9,83 to 8 4 5 4,5 8 4,5 2 tm 10 6 7 5 9 5 4 16,58 16,58 4 F 5,16 D B 5,83 5,83 3 8,75 5,08 E 9,16 Duração tp 11 7 7,5 6 11 6,5 5 3,83 5 14,99 17,91 2 0,25 0,25 0,17 0,06 0,25 0,11 0,25 Caminho Crítico A-C-F 6 G te 9,83 5,83 6,75 5,08 9,16 5,16 3,83 21,74 21,74 Tempo Esperado 21,74 Variância (0,25+0,17+0,11) 0,53 61 Seqüenciamento de Projetos PERT/CPM 9,83 16,58 C 9,83 2 4 6,75 A 16,58 F 0 0 D 1 6 G 5,83 3,83 E 5,83 3 5 9,16 Cedo 14,99 17,91 8,75 t 21,74 5,08 B Atividade 21,74 5,16 9,83 Tarde i f i f FT FL FD FI A 9,83 0 9,83 0 9,83 0 0 0 0 B 5,83 0 5,83 0 8,75 2,92 0 2,92 0 C 6,75 9,83 16,58 9,83 16,58 0 0 0 0 D 5,08 5,83 16,58 8,75 16,58 5,67 5,67 2,75 2,75 E 9,16 5,83 14,99 8,75 17,91 2,82 0 0 0 F 5,16 16,58 21,74 16,58 21,74 0 0 0 0 G 3,83 14,99 21,74 17,91 21,74 2,92 2,92 0 0 K K t t total 23 21,74 0,53 1,73 probabilidade de 95,6% do projeto ser concluído neste prazo 62 Tempos probabilísticos Como os tempos de realização das atividades são probabilísticos, é importante podermos estimar qual a probabilidade que temos do projeto ficar concluído em determinado prazo. K t t total K 23 21,74 1,73 0,53 Por exemplo, digamos que queremos saber qual a probabilidade deste projeto ser concluído em 23 unidades de tempo, aplicando a fórmula achamos o valor de K = 1,73. Entrando com este valor na tabela da função de distribuição da curva normal, verificamos que existe uma probabilidade de 95,6% do projeto ser concluído neste prazo. 63 Distribuição Normal : Valores de P( Z < z ) = A(z) Parte inteira e primeira decimal de z Segunda decimal de z 0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 2.0 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 3.0 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 3.9 0 0.5000 0.5398 0.5793 0.6179 0.6554 0.6915 0.7257 0.7580 0.7881 0.8159 0.8413 0.8643 0.8849 0.9032 0.9192 0.9332 0.9452 0.9554 0.9641 0.9713 0.9772 0.9821 0.9861 0.9893 0.9918 0.9938 0.9953 0.9965 0.9974 0.9981 0.9987 0.9990 0.9993 0.9995 0.9997 0.9998 0.9998 0.9999 0.9999 1.0000 1 0.5040 0.5438 0.5832 0.6217 0.6591 0.6950 0.7291 0.7611 0.7910 0.8186 0.8438 0.8665 0.8869 0.9049 0.9207 0.9345 0.9463 0.9564 0.9649 0.9719 0.9778 0.9826 0.9864 0.9896 0.9920 0.9940 0.9955 0.9966 0.9975 0.9982 0.9987 0.9991 0.9993 0.9995 0.9997 0.9998 0.9998 0.9999 0.9999 1.0000 2 0.5080 0.5478 0.5871 0.6255 0.6628 0.6985 0.7324 0.7642 0.7939 0.8212 0.8461 0.8686 0.8888 0.9066 0.9222 0.9357 0.9474 0.9573 0.9656 0.9726 0.9783 0.9830 0.9868 0.9898 0.9922 0.9941 0.9956 0.9967 0.9976 0.9982 0.9987 0.9991 0.9994 0.9995 0.9997 0.9998 0.9999 0.9999 0.9999 1.0000 3 0.5120 0.5517 0.5910 0.6293 0.6664 0.7019 0.7357 0.7673 0.7967 0.8238 0.8485 0.8708 0.8907 0.9082 0.9236 0.9370 0.9484 0.9582 0.9664 0.9732 0.9788 0.9834 0.9871 0.9901 0.9925 0.9943 0.9957 0.9968 0.9977 0.9983 0.9988 0.9991 0.9994 0.9996 0.9997 0.9998 0.9999 0.9999 0.9999 1.0000 4 0.5160 0.5557 0.5948 0.6331 0.6700 0.7054 0.7389 0.7704 0.7995 0.8264 0.8508 0.8729 0.8925 0.9099 0.9251 0.9382 0.9495 0.9591 0.9671 0.9738 0.9793 0.9838 0.9875 0.9904 0.9927 0.9945 0.9959 0.9969 0.9977 0.9984 0.9988 0.9992 0.9994 0.9996 0.9997 0.9998 0.9999 0.9999 0.9999 1.0000 5 0.5199 0.5596 0.5987 0.6368 0.6736 0.7088 0.7422 0.7734 0.8023 0.8289 0.8531 0.8749 0.8944 0.9115 0.9265 0.9394 0.9505 0.9599 0.9678 0.9744 0.9798 0.9842 0.9878 0.9906 0.9929 0.9946 0.9960 0.9970 0.9978 0.9984 0.9989 0.9992 0.9994 0.9996 0.9997 0.9998 0.9999 0.9999 0.9999 1.0000 6 0.5239 0.5636 0.6026 0.6406 0.6772 0.7123 0.7454 0.7764 0.8051 0.8315 0.8554 0.8770 0.8962 0.9131 0.9279 0.9406 0.9515 0.9608 0.9686 0.9750 0.9803 0.9846 0.9881 0.9909 0.9931 0.9948 0.9961 0.9971 0.9979 0.9985 0.9989 0.9992 0.9994 0.9996 0.9997 0.9998 0.9999 0.9999 0.9999 1.0000 7 0.5279 0.5675 0.6064 0.6443 0.6808 0.7157 0.7486 0.7794 0.8078 0.8340 0.8577 0.8790 0.8980 0.9147 0.9292 0.9418 0.9525 0.9616 0.9693 0.9756 0.9808 0.9850 0.9884 0.9911 0.9932 0.9949 0.9962 0.9972 0.9979 0.9985 0.9989 0.9992 0.9995 0.9996 0.9997 0.9998 0.9999 0.9999 0.9999 1.0000 8 0.5319 0.5714 0.6103 0.6480 0.6844 0.7190 0.7517 0.7823 0.8106 0.8365 0.8599 0.8810 0.8997 0.9162 0.9306 0.9429 0.9535 0.9625 0.9699 0.9761 0.9812 0.9854 0.9887 0.9913 0.9934 0.9951 0.9963 0.9973 0.9980 0.9986 0.9990 0.9993 0.9995 0.9996 0.9997 0.9998 0.9999 0.9999 0.9999 1.0000 9 0.5359 0.5753 0.6141 0.6517 0.6879 0.7224 0.7549 0.7852 0.8133 0.8389 0.8621 0.8830 0.9015 0.9177 0.9319 0.9441 0.9545 0.9633 0.9706 0.9767 0.9817 0.9857 0.9890 0.9916 0.9936 0.9952 0.9964 0.9974 0.9981 0.9986 0.9990 0.9993 0.9995 0.9997 0.9998 0.9998 0.9999 0.9999 0.9999 1.0000 64 Aceleração de uma rede As estimativas de tempo das atividades de um projeto estão relacionadas à quantidade de recursos (homens, equipamentos, dinheiro, etc.) alocados para cada atividade. Geralmente, é possível adicionar, ou retirar, recursos alocados à uma atividade de forma a acelerar, ou desacelerar, seu prazo de conclusão. Desta forma, uma vez montada a rede e identificado o caminho crítico, duas análises de custos podem ser realizadas: podemos analisar as folgas das atividades não críticas e verificar a possibilidade de reduzir os recursos, e conseqüentemente os custos, alocados as mesmas; podemos analisar as atividades do caminho crítico e verificar a possibilidade de reduzir, ou aumentar, o prazo de conclusão do projeto. 65 Seqüenciamento de Projetos PERT/CPM Com relação à primeira análise, pode-se estudar a possibilidade de resseqüenciar os recursos alocados as atividades não críticas, dado que isto não afetaria o prazo de conclusão do projeto A atividade B teoricamente poderia ser desacelerada em 3 unidades de tempo, a atividade D em 6, a atividade E em 3, e a atividade G em 3 Deve-se prestar atenção que ao se ir retirando as folgas das atividades não críticas, novos caminhos críticos surgirão 10 17 C 10 2 A 7 4 17 F 0 0 22 5 10 D 1 6 22 5 B G 6 4 E 6 9 3 9 5 15 18 66 Aceleração de uma rede O segundo tipo de análise, aceleração ou desaceleração do prazo de conclusão do projeto, é mais trabalhosa, pois envolve a relação custo-benefício que temos em alterar os prazos das atividades do caminho crítico, bem como a possibilidade de, em dado momento, outros caminhos se tornarem também críticos e entrarem nesta análise. Atividade Tempo Normal Tempo Acelerado A B C D E F G 10 6 7 5 9 5 4 8 5 6 5 7 2 3 Custo por Unidade de Tempo Reduzida $100 $600 $500 $300 $300 $500 67 Seqüenciamento de Projetos PERT/CPM 22 para 18 ACF 2 x A = $200 18 para 17 ACF 1 x F = $300 17 para 16 ACF 1 x F = $300 BEG 1x E = $300 22 para 16 Total = $1100 Atividade Tempo Normal Tempo Acelerado Custo por Unidade de Tempo Reduzida A 10 8 $100 B 6 5 $600 C 7 6 $500 D 5 5 - E 9 7 $300 F 5 2 $300 G 4 3 $500 Aceleração da Rede 68

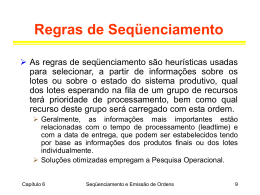

Baixar