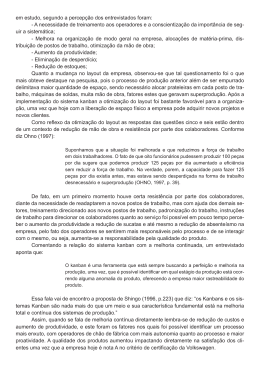

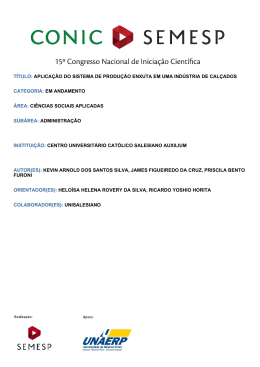

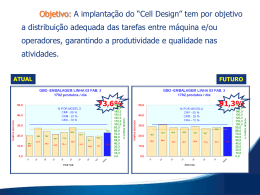

CARLA ANDREIA DE ALMEIDA IMPLANTAÇÃO DA MANUFATURA ENXUTA EM UMA CÉLULA DE PRODUÇÃO JOINVILLE - SC 2007 UNIVERSIDADE DO ESTADO DE SANTA CATARINA - UDESC CENTRO DE CIÊNCIAS TECNOLÓGIAS – CCT DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS CARLA ANDREIA DE ALMEIDA IMPLANTAÇÃO DA MANUFATURA ENXUTA EM UMA CÉLULA DE PRODUÇÃO Trabalho de Conclusão de Curso apresentado ao Curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina – UDESC – como requisito parcial para obtenção de Bacharelado em Engenharia: Habilitação de Produção e Sistemas. Orientador: Nilson Campos Joinville - SC 2007 Carla Andreia de Almeida Implantação da Manufatura Enxuta em uma Célula de Produção Trabalho de Conclusão de Curso apresentado ao Curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina – UDESC – como requisito para obtenção de Bacharelado em Engenharia: Habilitação de Produção e Sistemas. BANCA EXAMINADORA: Orientador: ________________________________________________________________ Prof. Especialista Nilson Campos. UDESC - CCT Membro: __________________________________________________________________ Prof. Doutor Evandro Bittencourt. UDESC - CCT Membro: __________________________________________________________________ Prof. Mestre Adalberto José Tavares Vieira. UDESC - CCT Joinville/SC: 11 de junho de 2007. Dedico este trabalho aos meus pais, meu irmão e meu noivo, que sempre estiveram ao meu lado me apoiando e incentivando nos melhores, e mais ainda, nos piores momentos, desta caminhada. AGRADECIMENTOS Agradeço a todos os que me ajudaram na elaboração deste trabalho. A todos os meus colegas de trabalho, principalmente à Rafael Araújo e Rubens Pires, com quem sempre pude contar e que me auxiliaram em vários momentos da definição e implantação não só deste projeto, mas também durante toda a minha caminhada na empresa. Ao professor Nilson Campos, pela ajuda, interesse e dedicação na orientação deste trabalho. À minhas amigas Denise, Joziane e Olga, pela amizade e ajuda incondicional despendida por mim durante todos estes anos de faculdade. "Não basta ensinar ao homem uma especialidade, porque se tornará assim uma máquina utilizável e não uma personalidade. É necessário que adquira um sentimento, um senso prático daquilo que vale a pena ser empreendido, daquilo que é belo, do que é moralmente correto". (Albert Einstein) RESUMO Atualmente as empresas enfrentam um mercado extremamente concorrido, onde a disputa pelos clientes é acirrada. Para garantir a permanência neste mercado, é necessário buscar constantemente a melhoria de seus processos, aumentando a qualidade e diminuindo custos de produção. Diante deste cenário a filosofia Lean Manufacturing ou Manufatura Enxuta, surge como uma metodologia fundamental às empresas, focalizando a redução de desperdício ao mesmo tempo em que aumenta a flexibilidade da produção e garante a qualidade dos produtos e serviços. O presente trabalho tem como objetivo mostrar as vantagens da implantação da Manufatura Enxuta em um processo produtivo. Este trabalho foi elaborado devido a existência da necessidade de eliminar constantes paradas na produção, que têm ocasionado atrasos de entregas de pedidos e devido a constatação de muitos desperdícios na célula de produção escolhida. A implantação abrangeu somente uma célula de produção da fábrica, a célula de montagem de subconjuntos pressostatos. A pesquisa-ação que originou este trabalho foi denominada na empresa de projeto piloto, pois foi determinada a metodologia usada, para a elaboração do padrão que posteriormente será utilizado para a implantação do sistema na fábrica inteira. Trata-se de uma pesquisa-ação, que contou com o auxílio dos colaboradores da empresa e da referência bibliográfica sobre o assunto, para levantar as possibilidades de melhorias e propor ações para alcançá-las. A Manufatura Enxuta possibilita à empresa atender de maneira competitiva as necessidades de cada cliente, reduzindo principalmente os custos da produção, eliminando os desperdícios encontrados no processo, tornando a empresa competitiva. Busca também garantir a qualidade de seus produtos e/ou serviços e através da melhoria continua, assim, a Manufatura Enxuta não garante a perfeição, mas sim, torna a perfeição uma meta a ser perseguida constantemente pela empresa. PALAVRAS-CHAVE: Manufatura Enxuta, desperdícios e qualidade. LISTA DE FIGURAS Figura 2.1 – Processos e Operações..........................................................................................16 Figura 2.2 – Fluxo Contínuo.....................................................................................................22 Figura 2.3 – Casa Lean .............................................................................................................24 Figura 2.4 – Desperdícios da Produção. ...................................................................................26 Figura 2.5 – Excesso de Produção. ...........................................................................................26 Figura 2.6 – Exemplo de Jidoka. ..............................................................................................37 Figura 2.7 – Quadro sombra de ferramentas.............................................................................40 Figura 4.1 – Mapa de operações na Montagem de Compressores Alternativos.......................47 Figura 4.2 – Supermercado de matérias-primas .......................................................................51 Figura 4.3 – Embalagens dos subconjuntos..............................................................................52 Figura 4.4 – Fluxo de materiais ................................................................................................52 Figura 4.5 – Armazenamento de materiais ...............................................................................53 Figura 4.6 – Célula pressostato (anterior às mudanças) ...........................................................54 Figura 4.7 – Fornecedores e usuários dos supermercados........................................................57 Figura 4.8 – Modelo Flow Rack ...............................................................................................59 Figura 4.9 – Kanban ergonômico dos itens ..............................................................................61 Figura 4.10 – Layout proposto – célula pressostato..................................................................62 Figura 4.11 – Cartão Kanban – célula pressostato ...................................................................64 Figura 4.12 – Cartão Kanban item especial..............................................................................65 Figura 4.13 – Identificação das matérias-primas no supermercado..........................................66 Figura 4.14 – Supermercado ergonômico de matérias-primas. ................................................68 Figura 4.15 – Supermercado de subconjuntos montados..........................................................69 Figura 4.16 – Gestão visual nos supermercados.......................................................................69 Figura 4.17 – Quadro de sombras .............................................................................................70 Figura 4.18 – Quadro de acompanhamento de produção. ........................................................70 Figura 4.19 – Prateleira / em detalhe seqüenciador de cartão. .................................................71 Figura 4.20 - Seqüenciador de cartão na célula. .......................................................................71 LISTA DE QUADROS Quadro 2.1- Características da Produção em Massa x Sistema Toyota....................................20 Quadro 2.2- Regras e Princípios do Sistema Kanban...............................................................31 Quadro 2.3 – Quadro Meta de Produção ..................................................................................40 Quadro 4.1 – Entradas do Processo de montagem dos subconjuntos. ......................................48 Quadro 4.2 – Estrutura de subconjuntos ...................................................................................49 Quadro 4.3 – Investimentos necessários...................................................................................67 LISTA DE ABREVIATURAS ERP - Enterprise Resource Planning ou Planejamento dos Recursos do Negócio. FIFO - First-In, First-Out ou Primeiro que Entra é o Primeiro que Sai (PEPS). MRP - Material Requirements Planning ou Planejamento das Necessidades de Materiais. PCPM - Planejamento e Controle da Produção e Materiais. PCP - Planejamento e Controle da Produção. POP – Procedimento Operacional Padronizado. TRF – Troca Rápida de Ferramenta. JIT – Just-in-Time. CCQ – Círculos de Controle de Qualidade. MPT – Manutenção Produtiva Total. SOL – Dia destinado ao 5’s – Seleção, organização e limpeza. SUMÁRIO 1 1.1 1.2 1.3 1.4 1.5 1.6 1.7 INTRODUÇÃO...............................................................................................12 APRESENTAÇÃO DO TEMA........................................................................13 OBJETIVO GERAL .........................................................................................13 OBJETIVOS ESPECÍFICOS ...........................................................................13 JUSTIFICATIVA .............................................................................................13 DELIMITAÇÃO DO ESTUDO .......................................................................14 METODOLOGIA .............................................................................................14 ESTRUTURA DO TRABALHO .....................................................................14 2 2.1 2.1.1 2.2 2.3 2.4 2.5 2.6 2.6.1 2.6.1.1 2.6.1.2 2.6.2 2.6.3 2.6.4 2.6.5 2.6.6 2.7 2.7.1 2.7.2 2.7.3 2.7.4 2.8 REVISÃO BIBLIOGRÁFICA ......................................................................16 MECANISMOS DA PRODUÇÃO ..................................................................16 Processos e operações .......................................................................................17 HISTÓRICO E EVOLUÇÃO DOS SISTEMAS DE PRODUÇÃO ................17 O QUE É O LEAN MANUFACTURING..........................................................21 O IDEAL DA TOYOTA ..................................................................................23 FERRAMENTAS PARA IMPLANTAR A MANUFATURA ENXUTA.......23 JUST-IN-TIME..................................................................................................24 Kanban..............................................................................................................29 Componentes básicos do Kanban .....................................................................31 Tipos de Sistemas Kanban................................................................................32 TRF - Sistema de Troca Rápida de Ferramentas ..............................................34 Kaizen ...............................................................................................................34 MPT – Manutenção Preventiva Total ...............................................................35 Produção Nivelada - Heijunka ..........................................................................35 5`S – Cinco S ....................................................................................................36 AUTONOMAÇÃO...........................................................................................37 Andon ................................................................................................................38 Poka-Yoke .........................................................................................................39 Controle Visual .................................................................................................39 Trabalho Padronizado .......................................................................................41 LOGÍSTICA LEAN...........................................................................................41 3 3.1 3.2 3.3 METODOLOGIA DA PESQUISA ...............................................................43 PROBLEMA.....................................................................................................43 PESQUISA E METODOLOGIA .....................................................................43 ETAPAS DA PESQUISA ................................................................................44 4 4.1 4.2 4.3 4.3.1 4.3.2 4.3.3 4.3.4 4.3.5 4.3.6 4.3.7 4.4 4.5 4.6 4.7 4.7.1 4.7.1.1 4.7.2 4.7.3 4.7.4 4.7.5 4.7.6 4.7.7 4.7.8 4.7.9 4.8 PESQUISA-AÇÃO .........................................................................................46 REALIZAÇÃO DE SEMINÁRIO E FORMULAÇÃO DE PROBLEMA......46 SELEÇÃO DA AMOSTRA .............................................................................46 FASE EXPLORATÓRIA .................................................................................48 Identificação......................................................................................................49 Programação da produção.................................................................................49 Abastecimento de matéria-prima ......................................................................50 Embalagem .......................................................................................................51 Logística e fluxo de materiais ...........................................................................52 Abastecimento de subconjuntos montados à linha final ...................................53 Local e método de trabalho...............................................................................53 ANÁLISE E INTERPRETAÇÃO DOS DADOS ............................................54 CONSTRUÇÃO DE HIPÓTESES ...................................................................55 COLETA DE DADOS PARA PROPOSTA DE TRABALHO .......................55 ELABORAÇÃO DO PLANO DE AÇÃO .......................................................56 Definição dos supermercados e do Sistema Kanban ........................................56 Supermercado e sistema Kanban dos subconjuntos montados.........................57 Supermercado e sistema Kanban das matérias-primas.....................................59 Proposta de layout.............................................................................................61 Fluxo de materiais e informações .....................................................................62 Rota de abastecimento de matérias-primas.......................................................62 Abastecimento do supermercado de subconjuntos ...........................................64 Utilização da gestão visual ...............................................................................66 Aplicação 5’S....................................................................................................66 Levantamento de investimentos........................................................................67 DIVULGAÇÃO DOS RESULTADOS............................................................67 5 CONSIDERAÇÕES FINAIS .........................................................................72 REFERÊNCIAS......................................................................................................................74 ANEXO 1 – POP - ABASTECIMENTO MATÉRIA-PRIMA ...........................................77 12 1 INTRODUÇÃO É a fidelidade dos antigos e a conquista de novos clientes, que permite a sobrevivência das empresas atualmente, devido principalmente à existência de um mercado altamente competitivo, globalizado e muito mais acessível a todos. É por esse motivo que as organizações devem buscar a garantia da satisfação total de seus clientes, sobretudo porque eles estão cada vez mais exigentes, principalmente no que diz respeito à qualidade e ao preço pago pelos produtos e/ou serviços adquiridos. É o cliente, por exemplo, que em diversos casos determina o preço de venda de um produto ou serviço, determinando também o lucro da empresa. A comprovação deste fato é muito simples. Levando-se em consideração que o Lucro é igual ao preço de venda menos o custo (lucro=R$ venda-custo). Portanto, se o preço de venda é determinado pelo mercado, e ele é cada vez menor, para se aumentar os lucros, a empresa, é obrigada a diminuir os custos de fabricação de seus produtos. Para isso busca-se cada vez mais a racionalização e a otimização de todas as atividades que não agregam valor aos produtos, os chamados desperdícios. A meta é a redução e até a eliminação dessas atividades, chamadas de desperdícios, diminuindo assim os custos, e conseqüentemente aumentando a produtividade e os lucros da empresa. É nesse contexto que a filosofia Lean Manufacturing, Manufatura Enxuta ou ainda Sistema Toyota de Produção, surge como uma metodologia fundamental às empresas, pois focaliza a redução de desperdício ao mesmo tempo em que aumenta a flexibilidade da produção e garante a qualidade dos produtos e serviços. O Lean possibilita à empresa atender de maneira competitiva as necessidades de cada cliente, reduzindo principalmente os custos da produção. 13 1.1 APRESENTAÇÃO DO TEMA O tema deste trabalho é a implantação da filosofia Manufatura Enxuta em uma célula de produção numa empresa do ramo de fabricação de compressores de ar. A implantação desse sistema em uma empresa constitui de um fator de sucesso e fortalecimento, frente à concorrência global atual, proporcionando principalmente flexibilidade e redução de custos à empresa. 1.2 OBJETIVO GERAL Aplicar a filosofia Lean Manufacturing em uma célula de produção, a fim de proporcionar melhorias e eliminar os desperdícios, através da utilização de diversas ferramentas propostas pelo sistema. 1.3 OBJETIVOS ESPECÍFICOS Os objetivos específicos deste trabalho são: 1.4 • Identificar as oportunidades de melhorias; • Padronizar o trabalho; • Aplicar o Just-in-Time no processo; • Eliminar os desperdícios no processo; • Aplicar o 5`S para proporcionar a organização e a gestão visual; • Melhorar a ergonomia dos posto de trabalho; • Aumentar a eficiência da célula de produção; • Criar um sistema de abastecimento programado e padronizado. JUSTIFICATIVA O trabalho será elaborado e aplicado na célula pressostatos, por dois motivos. Principalmente devido à existência de muitos desperdícios e constantes paradas na montagem desses subconjuntos, ocasionadas especialmente pela falta de matéria-prima. Essas paradas tem como conseqüência, atrasos na linha de montagem final de compressores e na entrega de pedidos. 14 E também , pelo fato de que a empresa visando atualizar seu sistema de manufatura e buscar melhorias contínuas planeja iniciar a implantação do Projeto Lean Manufacturing na sua sede. Portanto, este trabalho além de buscar solucionar os problemas detectados na célula pressostatos, vai proporcionar a elaboração do padrão deste projeto, sendo esta a célula de trabalho piloto do projeto, a ser implantado posteriormente nas outras células de montagem da fábrica de compressores de ar. 1.5 DELIMITAÇÃO DO ESTUDO O estudo deste trabalho se limita as melhorias a serem aplicadas em uma célula de produção, a célula de montagem de subconjuntos pressostatos. Envolvendo todas as atividades necessárias a montagem deste produto, desde o abastecimento da matéria-prima até a sua entrega ao cliente final, que no caso é um cliente interno da empresa, a linha de montagem final. Todas as melhorias a serem apresentadas serão baseadas nas necessidades da empresa, que busca principalmente a eliminação dos desperdícios da célula e das paradas no cliente final, decorrentes da falta dos subconjuntos montados. 1.6 METODOLOGIA Pode-se classificar esta pesquisa como exploratória, no que diz respeito aos seus objetivos, e pesquisa-ação, em relação aos procedimentos técnicos. Pois se tem na primeira fase um levantamento bibliográfico, que fornece informações teóricas importantes para a definição dos objetivos, a fim de resolver o problema proposto. E já na segunda fase, existe a participação direta da pesquisadora, no levantamento de dados e aplicação dos objetivos traçados, bem como, na análise dos resultados alcançados. 1.7 ESTRUTURA DO TRABALHO No primeiro capítulo são apresentados os objetivos geral e específicos, a justificativa do trabalho, bem como a delimitação e a metodologia aplicada no trabalho. O segundo capítulo contempla a revisão bibliográfica do tema, com o intuito de buscar informações necessárias para o correto entendimento do tema e ser usado como base para aplicação prática do estudo. 15 O terceiro capítulo define a tipo de pesquisa aplicada neste trabalho, bem como suas fases. No quarto capítulo, encontra-se a pesquisa ação, com um detalhamento da situação atual e a descrição das etapas da aplicação das atividades da pesquisa. E o quinto capítulo apresenta as considerações finais e as referências bibliográficas utilizadas na pesquisa. 2 2.1 REVISÃO BIBLIOGRÁFICA MECANISMOS DA PRODUÇÃO Para iniciar o estudo do Sistema Toyota de Produção ou Manufatura Enxuta é muito importante entender a função produção no seu total. Shingo (1996) define a produção como uma rede funcional de processos e operações. Para a aplicação de melhorias na produção, a compreensão desses dois conceitos é essencial. De acordo com Shingo (1996) processo é o fluxo de materiais no tempo e no espaço, é a transformação da matéria-prima em componentes semi-acabados e posteriormente em produto final. Já operação, é o trabalho realizado para efetivar essa transformação. Pode-se entender, portanto, que o fluxo do material como um todo dentro da empresa é o processo. Enquanto, a operação é a ação em si, é o trabalho realizado por homens e máquinas para a transformação dos produtos. O mecanismo da produção pode ser melhor visualizado na figura 2.1. Figura 2.1 – Processos e Operações. Fonte: Shingo, 1996 – pg 38. 17 Segundo Shingo (1996) para que se possa realizar melhorias significativas no processo da produção, a diferença entre processos e operações deve ser bem entendida, pois eles devem ser analisados separadamente, para que a melhoria seja efetiva. Percebe-se então, que para se realizar a análise e melhorias na produção, deve-se ter dois âmbitos, duas direções diferentes, a análise dos processos e a análise das operações. 2.1.1 Processos e operações Shingo (1996), também define os elementos do processo e das operações. O referido autor afirma que o processo é formado por cinco elementos, e são eles: a) Processamento: mudança física no material; b) Inspeção: comparação com o padrão estabelecido; c) Transporte: movimentação de material; d) Espera do processo: lotes inteiros de produtos que aguardam para serem inspecionados, processados ou transportados. e) Espera do lote: durante as operações de um lote, enquanto uma peça é processada, as outras ficam na espera. Já as operações podem ser classificadas como, operações de setup e operações principais. a) Operações de setup: são consideradas as preparações antes e depois das operações. b) Operações principais: é execução do trabalho em si, são as ações necessárias e essenciais para cada processo. O estudo e aplicação da Manufatura Enxuta e de suas ferramentas vão proporcionar a empresa, melhorias significativas, em cada um desses elementos da produção. No decorrer desta pesquisa, ficará evidente que cada um desses processos e operações geram desperdícios e por conseqüência, aumento no custo da produção, e por isso essas melhorias serão tão importantes à empresa. 2.2 HISTÓRICO E EVOLUÇÃO DOS SISTEMAS DE PRODUÇÃO Para Maximiano (1995) entre o fim da Guerra Civil e o começo do século XX, a indústria expandiu-se aceleradamente nos Estados Unidos. Essa expansão estimulou o debate sobre o aumento da eficiência e da produtividade. E a pessoa que transformou esse debate num conjunto de princípios e técnicas foi Frederick Winslow Taylor, o criador do movimento da administração científica. Taylor iniciou seus estudos observando os operários, dando 18 ênfase às tarefas, com o objetivo de resolver os problemas que surgiam das relações destes operários, suas idéias foram desenvolvidas a partir de 1884, quando ele era engenheiro chefe em uma empresa nos Estados Unidos. Segundo Maximiano (1995), em 1903 Taylor apresentou um estudo onde iniciou os princípios da administração cientifica, que dizia o seguinte: O objetivo de uma boa administração era pagar salários altos e ter baixos custos de produção. Com esse objetivo, a administração deveria aplicar métodos de pesquisa para determinar a melhor maneira de executar tarefas. Os empregados deveriam ser cientificamente selecionados e treinados, para que as pessoas e tarefas fossem compatíveis. Deveria também, haver uma atmosfera de íntima e cordial cooperação entre a administração e os trabalhadores, garantindo um ambiente psicológico favorável à aplicação desses princípios. Em resumo, Taylor tinha como objetivo a produtividade com qualidade, padronizando os métodos de trabalho e especializando os operários. Após Taylor, foi a vez de Henry Ford aperfeiçoar o método e idealizar a produção em série. Ford inventou a linha de montagem em 1910, para proporcionar a montagem do automóvel Ford T, quando ele alinhou todas as máquinas na seqüência do processo e equipou a fábrica com dispositivos e calibres, para garantir a interação entre os operários, assim ele permitiu que qualquer pessoa pudesse operar as máquinas. De acordo com Maximiano (1995), assim como o nome de Taylor está associado à administração científica, o nome de Henry Ford está associado à linha de montagem móvel. Ford introduziu em suas fábricas as chamadas linhas de montagem, nas quais os veículos a serem produzidos eram colocados em esteiras rolantes e cada operário realizava uma etapa da produção, fazendo com que a produção necessitasse de altos investimentos e grandes instalações. Este método de produção permitiu que Ford produzisse mais de 2 milhões de carros por ano, durante a década de 1920. Pode-se perceber que Ford padronizou, fixando o desenho do produto, com o objetivo de reduzir os custos da produção, com o intuito de baixar os preços, aumentando as vendas e os lucros. No entanto, o grande problema do sistema de Ford era a incapacidade de variar a produção. Todos estes passos foram muito importantes e essenciais para o desenvolvimento da manufatura mundial. Porém, após a Segunda Guerra Mundial, mais um passo foi dado no desenvolvimento da manufatura, mas agora no cenário Japonês. A Indústria Japonesa estava totalmente abalada e as condições econômicas no país afetadas pela depressão pós-guerra, apenas os conceitos 19 existentes da produção em massa, não seriam suficientes para a recuperação do Japão (Ohno, 1997). Foi em 15 de agosto de 1945 que o Japão perdeu a guerra; esta data marcou também um novo começo para a Toyota. Toyoda Kiichiro (1894-1952), então presidente da Toyota Motor Company, disse: Alcancemos os Estados Unidos em três anos. Caso contrário, a indústria automobilística do Japão não sobreviverá. (Taiichi Ohno, 1997. p.25) Diante deste cenário, o Sistema Toyota de Produção surgiu no Japão, buscando aumentar a produtividade, com o objetivo de se produzir veículos a um baixo custo e com qualidade, assim a Indústria Toyota desenvolveu um sistema novo de produção, composto de novas práticas de manufatura que reergueram sua competitividade global. Os responsáveis pelo surgimento deste sistema foram, Eiji Toyoda, da família proprietária da Toyota e Taiicho Ohno, na época chefe de engenharia da empresa. Nos anos 50 ambos concluíram que o sistema Ford não poderia funcionar na Toyota, que era sensivelmente menor e precisava de soluções mais eficientes e menos dispendiosas. Eles aplicaram na fábrica uma série de inovações que proporcionaram ao mesmo tempo, continuidade do fluxo no processo e variedade na oferta dos produtos, buscando sempre aumentar a eficiência da produção pela eliminação contínua dos desperdícios (Maximiano, 1995). .A Toyota concluiu que, através do dimensionamento adequado dos equipamentos conforme o volume a produzir, da introdução de máquinas automonitoradas para assegurar qualidade, do alinhamento das máquinas em seqüência de processo, das trocas rápidas de ferramentas que possibilitam que cada máquina pudesse fazer volumes pequenos de muitos números de peças, e tendo cada passo de processo que notificar o passo prévio de suas necessidades reais de materiais, seria possível obter baixo custo, variedade e qualidade alta e tempos de resposta muito curtos para reagir frente às variações de demanda do mercado (Workshop Introdução ao Lean, 2007). As diferenças das características da produção pelo Sistema Toyota sobre a produção em massa de Ford, podem ser melhores visualizadas no Quadro 2.1. 20 CARACTERÍSTICA PRODUÇÃO EM MASSA SISTEMA TOYOTA Custos Baixos Muito baixos Lead Time Curto Curto Pessoas Descartáveis Valorizadas Qualidade Inspeção Parte do Processo Tecnologia Inflexível Flexível Produtos Padronizados Customizáveis Variedade Baixa Alta Programação Previsão de vendas Pedidos Quadro 2.1- Características da Produção em Massa x Sistema Toyota. Fonte: Adaptado de Workshop Introdução ao Lean, 2007. Apesar de todas as vantagens, as pessoas só começaram a prestar atenção no Sistema Toyota, a partir de 1973 com a crise do petróleo, seguida da recessão que afetou governos e empresas no mundo inteiro. Em 1974 a economia japonesa e em conseqüência muitas empresas, chegaram a um nível de crescimento zero. Porém na empresa Toyota Motor Company, a situação foi inversa, e houve crescimento nos anos de 1975 a 1977, então todos se voltaram ao Sistema Toyota e a indústria japonesa se rendeu a este sistema (Ohno, 1997). Antes da crise do petróleo, quando eu conversava com as pessoas sobre a tecnologia de fabricação e o sistema de produção da Toyota, as pessoas demonstravam pouco interesse pelo tema. Contudo quando o rápido crescimento parou, tornou-se bastante óbvio que uma empresa não poderia ser lucrativa usando o sistema convencional de produção em massa americano, que havia funcionado tão bem por tanto tempo. (Taiichi Ohno, 1997. p.23) Segundo Figueiredo (2006), o termo Lean, que significa enxuto, surgiu na literatura de negócios, para caracterizar o Sistema Toyota de Produção. O Sistema era Lean por diversos motivos: exigia menos esforços humanos para projetar e produzir veículos, menos investimentos por unidade de capacidade de produção, menos fornecedores, menos estoques, registro de menos defeitos, número menor de acidentes de trabalho e redução no tempo entre o pedido feito pelo cliente e a entrega do produto. Hoje o Lean Manufacturing está difundido em todo o mundo e torna-se cada vez mais evidente o sucesso das empresas que utilizam seus princípios e técnicas. 21 2.3 O QUE É O LEAN MANUFACTURING É muito importante salientar que a Manufatura Enxuta não se trata de um programa, e sim, de uma filosofia operacional. Segundo Shingo (1996), identificar e eliminar as perdas e reduzir os custos, são os principais objetivos do Sistema Toyota de Produção. O conceito da filosofia Lean parte do princípio de que há desperdício em todos os lugares em uma organização e ele surge como um antídoto para se fazer cada vez mais com cada vez menos, e sempre com o objetivo de oferecer aos clientes o que eles realmente desejam no tempo que necessitarem. O objetivo é tornar as empresas mais flexíveis e capazes de responder efetivamente às necessidades dos clientes e ainda conseguir desenvolver, produzir e distribuir produtos com menos esforço humano, espaço, recursos, tempo e despesas globais (Moraes e Sahb, 2004). Segundo Moraes e Sabb (2004), na prática os benefícios que o Lean propicia às empresas são conseguidos principalmente por meio de: • Produção integrada, com pequenos estoques, usando gerenciamento JIT; • Produção puxada pelos clientes (ao invés de empurrada); • Ênfase na prevenção no controle da qualidade, em lugar da detecção ou correção; • Trabalho organizado em equipes; • Poucos níveis hierárquicos; • Equipes polivalentes dedicadas à eliminação de atividades que não agregam valor; • Integração de toda a rede de suprimento, desde a matéria-prima até o cliente final. Ainda de acordo com Moraes e Sabb (2004), toda a filosofia da Manufatura Enxuta pode ser resumida em cinco princípios: 1. Especificar valor: com a eliminação dos desperdícios buscar criar valor, mas o valor definido pelo cliente, e não pela engenharia ou os diretores da empresa. A fábrica precisa especificar o valor para cada produto sob a visão do cliente. 2. Cadeia de valor: todas as atividades que são necessárias para a transformação de um produto devem ser mapeadas. Este mapeamento inclui todas as atividades, e é nele que se percebe as atividades que realmente criam valor, as que não criam valor, mas são necessárias, e as que além de não criarem valor, não são necessárias, portanto devem ser eliminadas. 22 3. Produção puxada: buscar a substituição da produção empurrada, que produz sob previsões de vendas, gerando excessos de produção e estoques, pela produção puxada. Na produção puxada somente é produzido o que realmente o cliente necessita, no momento exato da necessidade. Isso pode ser alcançado através do uso de supermercados que permitem que o cliente puxe o produto no momento de sua necessidade. 4. Fluxo contínuo: é necessário fazer com que as atividades que criam valor fluam continuadamente e de maneira estável. O objetivo é o lote unitário, onde for possível, com a eliminação das interrupções, dos movimentos desnecessários e de filas na produção. Conforme Figura 2.2. Figura 2.2 – Fluxo Contínuo Fonte: Rother, Shook, 2003. 5. Perfeição: buscar a perfeição significa que as empresas nunca devem parar, devem buscar sempre a melhoria contínua. Há sempre o que ser melhorado, e esta é uma atividade que deve ser executada constantemente. Pode-se perceber que com a prática do Lean as organizações alcançam, melhorias que são essenciais para a sobrevivência das empresas em um mercado de consumo tão concorrido como o atual. Existe um aumento no nível da qualidade, com a redução de refugos e retrabalhos, aumentando a confiabilidade perante seus clientes. Na questão do prazo, existe uma redução do tempo de execução com uma flexibilidade que garante o atendimento das necessidades dos clientes. E no custo, a prática proporciona uma otimização dos espaços e redução de estoques. 23 2.4 O IDEAL DA TOYOTA O Sistema Toyota de Produção permite que as empresas que o adotem, possuam uma visão comum da produção ideal, pois os objetivos são bem claros e devem ser compreendidos e almejados por todos os níveis da organização. Segundo Spear e Bowen (1999), todos os funcionários da Toyota quando falam de ideal, têm uma definição bem concreta em mente, não se trata de uma filosofia abstrata. Este ideal os motiva a fazer melhorias além das que são necessárias, sempre buscando atender os clientes. Para eles o resultado que devem ser alcançado pelo sistema ideal é: a) Livre de defeitos; b) Pode ser alcançado um pedido por vez – lote de produção igual a um; c) Pode ser fornecido sob demanda na versão solicitada; d) Pode ser entregue imediatamente; e) Pode ser produzido sem desperdiçar materiais, mão-de-obra, energia ou outros recursos; f) Pode ser produzido em um ambiente de trabalho que seja seguro física, emocional e profissionalmente, para todos os funcionários. Este é o ideal da Toyota, mas que pode ser alcançado por qualquer empresa que realmente entender e aplicar a filosofia e seus objetivos, sempre buscando adaptá-los ao seu sistema de produção (Spear e Bowen 1999). Percebe-se também, a importância da necessidade de uma mudança cultural dentro da empresa, porque de nada adianta focar as ferramentas, sem entender claramente a filosofia e o sistema. E vale a pena salientar que cultura é algo muito difícil de se mudar, porque envolve uma renovação radical de mentalidade, valores e disciplina, por isso cada pessoa, cada funcionário da empresa, é importante. É essencial buscar a participação ativa dos que estão diretamente no chão de fábrica, pois são os que mais conhecem o sistema produtivo. 2.5 FERRAMENTAS PARA IMPLANTAR A MANUFATURA ENXUTA Na implantação da Manufatura Enxuta algumas ferramentas e conceitos devem ser implantados. Eles podem ser visualizados na Casa Lean (Figura 2.3). 24 Figura 2.3 – Casa Lean Fonte: Site Trilogiq,2007 No “telhado” da casa, ou seja, no topo do desenho, está o que toda empresa busca com a implantação do Lean Manufacturing, redução dos custos e prazo, com melhora na qualidade de seus produtos. De acordo com Ohno (1997), a base do Sistema Toyota de Produção, é a total eliminação dos desperdícios, chamados na figura Casa Lean, de “mudas”, e os dois pilares necessários à sustentação do sistema são, o Just-in-Time (JIT) e a Autonomação (Jidoka). E na base diversas práticas e conceitos dão suporte ao Lean. 2.6 JUST-IN-TIME O Just-in-Time é uma abordagem disciplinada para melhorar a produtividade e a qualidade total, através do respeito pelas pessoas e da eliminação das perdas. Na fabricação e/ou montagem de um produto, o Just-in-Time proporciona a produção no custo efetivo e a entrega apenas das peças necessárias com qualidade, na 25 quantidade certa, no tempo e lugar certos, enquanto usa o mínimo de instalações, equipamentos, materiais e recursos humanos (Reinaldo A. Moura, 1989. p.13). Segundo Shingo (1996), em japonês as palavras just-in-time, significam “no momento certo”, “oportuno”. Portanto o Sistema Toyota de Produção busca produzir peças ou produtos exatamente na quantidade necessária e apenas quando são requeridas. De acordo com Almeida e Rosa (2007), o Just-in-Time possui duas obsessões: a simplicidade e a redução de desperdícios. A simplicidade pode ser percebida, na utilização de técnicas de controle de produção somente mediante requisição imediata. A técnica Kanban é um exemplo e possibilita o acionamento da ordem uma vez emitida pela operação imediatamente posterior. E quanto à redução de desperdícios, esta se dá essencialmente pela redução do fluxo de materiais na linha de produção e nos estoques de matérias-primas, semiacabados e produtos finais. É importante salientar que todo o Just-in-Time gira em torno de um principal objetivo, atender as necessidades dos clientes, sejam eles internos ou externos à empresa. Para se eliminar o desperdício, é necessário entender a sua definição. Na empresa pode-se defini-lo como tudo aquilo que não agrega valor aos produtos ou serviços finais, e o cliente não está disposto a pagar por eles, por isso todo desperdício deve ser reduzido ou até eliminado, buscando sempre a melhoria contínua (Shingo,1996). Shingo (1996), ainda afirma que existem sete tipos de desperdícios (Figura 2.4), e são eles: 26 Figura 2.4 – Desperdícios da Produção. Fonte: SUZAKI, 1996. 1. Superprodução: produzir além do que se precisa gera estoques, aumentando o custo da produção e armazenamento, isto significa dinheiro parado. Conforme Figura 2.5. Figura 2.5 – Excesso de Produção. Fonte: Rother, Shook, 2003. 27 2. Espera: as esperas são decorrentes da falta de materiais para serem processados, e causam a ociosidade. Podem ser provocadas pela falta de matéria-prima ou ainda pela falta de transporte ou permissão para a movimentação de um posto de trabalho para outro. 3. Transporte: o deslocamento do produto não gera nenhuma criação de valor, e ainda sistemas inadequados de transporte podem não atender a demanda requerida pelo fluxo de produção ou danificar os produtos. 4. Estoque: o estoque requer investimento, muitos produtos quando ficam por muito tempo em estoques, podem se deteriorar ou ainda serem obsoletados. 5. Processamento: algumas operações do processo são desnecessárias e também não agregam valor ao produto. 6. Movimentação: neste caso a movimentação está associada ao esforço desnecessário do operário, ocasionado por métodos inadequados de trabalho. Os movimentos desnecessários podem ocasionar refugos e retrabalhos. 7. Defeitos: ocasionam desperdício de material e mão-de-obra. Os refugos geram custos e perdas de tempo para a empresa. Para que estes desperdícios sejam reduzidos e até eliminados o Just-in-Time, possui algumas metas. Segundo Moraes e Sabb (2004), as metas são conhecidas como “Os Zeros do JIT” e são: • Zero estoque: como já foi mencionado o estoque é um tipo de desperdício e deve ser eliminado. Ele geralmente esconde os problemas, pois uma estocagem inadequada ou um tempo excessivo no estoque, podem ocasionar a deterioração do produto. Outro problema é a obsolescência do material, que pode ocorrer devido a mudanças no mercado. A redução do estoque pode ser conseguida através de um balanceamento do fluxo da produção e com a adoção de lotes de produção reduzidos ou unitários. • Zero defeito: outro tipo de desperdício que deve ser eliminado, pois a qualidade é um dos pontos primordiais do JIT. O mais alto nível de qualidade deve ser alcançado e mantido, para que o consumidor fique 100% satisfeito. • Zero movimentação: neste item entra a redução das atividades que não agregam valor ao produto, como: carga, descarga, troca de ferramentas. Para isso, melhorias contínuas devem ser aplicadas no processo do produto. O layout do 28 posto também é muito importante, com o uso do arranjo físico celular, os postos de trabalho são aproximados, evitando transportes desnecessários durante o processo. • Zero tempo de setup: a redução do tempo de preparação das máquinas proporciona uma maior flexibilidade no processo, possibilitando a execução de lotes menores. Com a redução do tempo de setup, a empresa possibilita o atendimento mais rápido aos clientes. • Zero quebra de máquina: para garantir o atendimento dos clientes é necessário o bom funcionamento das máquinas e equipamentos, isso é alcançado com a manutenção preventiva. • Zero Lead Time: a redução do tempo de processo também significa flexibilidade e atendimento mais rápido aos clientes. Essa redução é provocada também pela diminuição dos lotes que reduzem o ciclo de produção. Mas para garantir o atendimento dessas metas e o bom funcionamento do JIT é necessário que haja o comprometimento e a participação direta da mão-de-obra. Os operários devem ser polivalentes, ao mesmo tempo em que produzem, devem controlar a qualidade, fazer pequenas manutenções nas máquinas e equipamentos e ter autonomia suficiente para parar a produção caso detectam algum problema. Portanto a participação das pessoas neste processo é fundamental, deve haver o comprometimento total da alta direção e de todos os operários. Resumindo todos os conceitos e metas, Moraes e Sabb (2004), concluem que as empresas que adotam a filosofia JIT alcançam algumas vantagens competitivas sobre as outras empresas. As vantagens são: • Custo: o custo da produção é reduzido devido a eliminação dos desperdícios. • Qualidade: o sistema garante a qualidade total. • Flexibilidade: tanto os operadores quanto a empresa ficam mais flexíveis, podendo atender as variações do mercado. • Velocidade: devido a flexibilidade e a redução dos tempos do ciclo e setup, os clientes são atendidos mais rapidamente. • Confiabilidade: devido a junção de todos os itens anteriores, a empresa alcança uma confiança muito maior de seus clientes. 29 É indiscutível a grande vantagem competitiva para as empresas que adotam a filosofia Just-in-Time na administração da produção, porém para a sua aplicação é facilitada com a utilização de algumas técnicas e ferramentas do Just-in-Time. 2.6.1 Kanban De acordo com Maximiano (1995), para que se possa diminuir os estoques e autofrear a produção, é necessário uma ferramenta de controle, para que se possa produzir somente o necessário na hora necessária, e esta ferramenta de controle é o Kanban. Segundo Ohno (1997), o Kanban é o meio pelo qual o Sistema Toyota de Produção flui suavemente. Kanban é uma palavra de origem japonesa, que significa cartão. É uma técnica que permite a implantação de uma das principais características do JIT, a produção puxada, ou seja, a produção das peças necessárias e no momento da necessidade do cliente, que sinaliza esta necessidade, geralmente, através do cartão (Ohno, 1997). Para Moura (1989), Kanban é uma técnica de gestão de materiais e de produção no momento exato da necessidade, sendo controlado através do movimento de um cartão. O Sistema Kanban é um método de puxar as necessidades de produtos acabados e, portanto, é oposto aos sistemas de produção tradicionais. É um sistema simples de auto-controle a nível de fábrica, independente de gestões paralelas e controles computacionais. Inicialmente denominado de Sistema de Supermercado, o Kanban foi desenvolvido por Taiichi Ohno, por volta de 1953 e aplicado na Toyota Motor Company, através da utilização de pedaços de papéis que listavam o número do item de uma peça e também outras informações referentes ao trabalho de usinagem. O sistema surgiu devido às observações de Taiichi Ohno nos supermercados americanos, onde as suas prateleiras tinham espaços limitados para cada item, portanto eram reabastecidas somente quando esvaziavam, ou seja, somente quando havia a real necessidade (Ohno, 1997). Mais tarde isso foi chamado de Sistema Kanban. Sentimos que se esse sistema fosse utilizado habilidosamente, todos os movimentos da fábrica poderiam ser unificados ou sistematizados. Afinal, um pedaço de papel fornecia num relance as seguintes informações: quantidade de produção, tempo, método, quantidade de transferência ou de seqüência, horas da transferência, destino, ponto de estocagem, equipamento de transferência, container e assim por diante. Nesta época eu não 30 duvidava que esse método de transmitir informação funcionasse corretamente. (Taiichi Ohno, 1997. p. 47) Segundo Moura (1989), o sistema Kanban funciona basicamente da seguinte maneira: Cada processo tem um supermercado, ou local, que armazena uma quantidade préestabelecida de cada item ali produzido, este processo só irá produzir quando for necessário repor esta quantidade. O processo subseqüente retira deste supermercado os itens necessários à sua demanda, e então sinaliza com um cartão, a necessidade de reposição deste item. Assim o processo repositor irá produzir o item. De acordo com Pace (2003), a principal diferença do sistema Kanban do sistema tradicional de controle, é o fato da produção ser puxada pelo centro consumidor, em vez de ser empurrada por ordens de produção baseadas em previsões de vendas. Portanto só será produzido aquilo que foi vendido, evitando assim os excessos de estoques. Percebe-se também que o Kanban é uma forma muito simples de se trabalhar, pois, cada processo é responsável por sua produção, então os operários começam a trabalhar por si mesmos, a gerenciar e tomar suas decisões quanto a produção e melhorias no processo, portanto o controle do inventário, é transferido para o chão de fábrica. Segundo Moura (1989), existem algumas regras e princípios básicos do sistema Kanban. Eles são apresentados no quadro 2.2. Regras Básicas do Princípios Medidas que Garantem a Metas e Confiabilidade Resultados Sistema Kanban o Regra básica n . 1: Cada processo sabe Seguir consistentemente as regras do O número de peças Cada processo quanto necessita e kanban. necessárias em cada busca as peças quando. - não retirar peças sem usar cartões. processo e quando estas necessárias no - não retirar mais do que o número de são necessárias, são processo anterior. cartões permite. determinados - as peças sempre devem ser automaticamente. acompanhadas do cartão. o Regra básica n . 2: Cada processo produz a Seguir as regras do kanban A superprodução e a falta Não produzir mais quantidade retirada pelo consistentemente: de itens são evitadas e as do que a quantidade próximo processo. - Não produzir mais do que o número ordens de serviço são requisitada pelo de cartões kanban recebidos. geradas automaticamente. processo seguinte. - Produzir na ordem em que os cartões kanban são recebidos. o Regra básica n . 3: Defeitos são o maior Quando ocorrem defeitos: - Identificar e eliminar a 31 Não envie itens custo; eles criam - O maquinário deve parar raiz das causas. com defeito ao desordem e automaticamente (autonomação). - Promover a cooperação e próximo processo. interrompem o - O material pára de fluir a efetiva prevenção de processo. Dar toda a imediatamente (parar e tomar defeitos. prioridade à prevenção medidas de imediato). de defeitos. - Os defeitos são corrigidos assim que ocorrem. o Regra básica n . 4: Para responder às Ajustes em planos feitos diariamente Os cartões kanban mudanças no programa para que as flutuações sejam limitadas torna-se possível são um meio de de produção. e as mudanças permaneçam pequenas (construindo-se um ajuste da produção. o A produção sincronizada e controláveis. transportador “ïnvisível”). Regra básica n . 5: Manter um suprimento Usar pequenos lotes. A padronização reduz o Estabilizar e mínimo de peças e Usar tempos do ciclo para planejar a desperdício, o excesso, o racionalizar a produzir ao menor produção. (“ciclonizaçao”). desequilíbrio nos métodos produção: custo possível. Balancear a seqüência da produção. e o tempo de trabalho, eliminando o trabalho imperfeito, bem como os defeitos. Quadro 2.2- Regras e Princípios do Sistema Kanban Fonte: Moura, 1989. 2.6.1.1 Componentes básicos do Kanban O Sistema Kanban possui alguns componentes básicos, responsáveis pelo seu perfeito funcionamento (Pace, 2003). São eles: • Kanban (cartões): geralmente são utilizados dois tipos de cartões. O cartão de movimentação que autoriza a retirada e movimentação das peças de um processo para outro, ele funciona como uma requisição de materiais. O cartão de produção determina o tipo e a quantidade de peça que o processo deverá produzir, ele funciona como um dispositivo de controle da produção. Independente do tipo de cartão ele deve conter informações importantes para o funcionamento do sistema. Essas informações variam de acordo com a empresa, porém algumas são fundamentais como: a descrição da peça (nome, código), número de peças em cada contenedor, descrição do processo ou área de trabalho, componentes da peça, etc. 32 • Contêiner: são também chamados de contenedores, embalagens ou caixas onde as peças serão armazenadas ou transportadas. Eles devem ter os seus volumes padronizados, para manter um controle visual sobre o processo. • Célula: local onde o Kanban está sendo implantado, também chamada de célula de produção ou manufatura. • Quadro Kanban: painel onde os cartões são fixados, a fim de manter um gerenciamento visual do processo e autorizar o processamento das peças solicitadas. • Área de miniestoque de entrada ou supermercado: é o local onde o material necessário para produzir a peça fica armazenado. • Área de miniestoque de saída ou supermercado: é o local onde os produtos processados, completados, são estocados. Os itens ficam nesta área disponíveis para o cliente, ou seja, o processo subseqüente. É muito importante que essas duas áreas sejam preparadas e organizadas, com o objetivo de facilitar a identificação das peças, para isso são utilizados prateleiras com espaços delimitados, específicos e identificados para cada produto armazenado ali, e que todos essas definições estejam bem claras e definidas por todas as pessoas que participam do sistema. 2.6.1.2 Tipos de Sistemas Kanban De acordo com Moura (1989), existem alguns tipos de controle e aplicação do sistema Kanban e são eles: • Kanban com dois cartões: Neste caso são utilizados os dois tipos de cartões já citados, o de movimentação, que determina a quantidade que o processo cliente vai retirar do supermercado, e o cartão de produção, que detalha o que o processo fornecedor precisar produzir para repor o material utilizado. Isto quer dizer que tanto o processo cliente quanto o fornecedor trabalham sob o sistema Kanban. • Kanban com um cartão: Aqui apenas um tipo de cartão é utilizado, o cartão de produção ou o de movimentação, isto dependerá do sistema aplicado na fábrica. Por exemplo, em alguns casos o próprio contenedor vazio ou ordens de pedidos são utilizados como sinais de necessidade de produção, então é usado o cartão de movimentação, como uma requisição de peças. 33 • Kanban contenedor: Neste caso o próprio contenedor é utilizado como cartão. A embalagem é identificada e dedicada a um único tipo de item, portanto quando ela se encontrar vazia, a reposição das peças deve ser automática. Para isso são usados pelo menos duas caixas, pois enquanto uma caixa estiver sendo reabastecida, o operador utiliza as peças da outra caixa. Para o perfeito funcionamento deste tipo de Kanban é muito importante que haja um gerenciamento visual simples e de fácil entendimento, para que todos os contenedores sejam reabastecidos assim que necessário, mantendo o fluxo contínuo no processo. A identificação no contenedor é essencial, deve conter a descrição da peça, bem como a quantidade a ser armazenada nele. • Kanban de carreta ou carrinho: Trata-se de um sistema idêntico ao anterior, porém, agora é o próprio carrinho de transporte que tem a função de cartão. Este sistema é utilizado para peças de grande porte. • Quadrado kanban: Neste tipo de Kanban, um quadrado, ou seja, uma área demarcada, substitui o cartão. Esta área tem a função de estocar um item, com uma quantidade pré-determinada, portanto quando o operador percebe que a área já chegou na sua capacidade máxima, ele pára a produção. O item não é colocado em nenhum outro local que não seja aquele indicado. Quando o material da área começa a ser utilizado, e chega a um estoque mínimo, também pré-determinado, que pode ser indicado com a demarcação de uma linha de alerta, o operador volta a produzir o item, para reabastecer o quadrado. • Kanban lâmpada / painel indicativo: Neste caso lâmpadas em um painel indicam a necessidade de produção ou de movimentação de um item. Geralmente é usado entre duas áreas que ficam distantes uma da outra. Por exemplo: quando há a necessidade de uma certa peça na produção, o responsável vai até o painel e aperta o botão correspondente a peça, ao mesmo tempo a luz que indica a peça solicitada acende no painel na área do estoque, e o responsável providencia a entrega do item. Independente do tipo do Kanban utilizado percebe-se que este método é essencial para a aplicação da filosofia JIT na empresa, pois reduz o tempo de espera, diminuindo o estoque e a superprodução, melhorando a produtividade, interligando todos os processos em um fluxo contínuo e nivelado. 34 O Kanban é uma ferramenta prática do JIT que representa o sistema logístico de puxar a produção, base da filosofia Lean Manufacturing. 2.6.2 TRF - Sistema de Troca Rápida de Ferramentas De acordo com Shingo (1996), o Sistema Toyota de Produção enfatiza repetitivamente a necessidade de eliminar a perda da superprodução e somente a produção com pequenos lotes é capaz de lidar com demandas de alta diversidade e pequeno volume. Para isso a adoção de setups rápidos é um pré-requisito essencial. Os setups rápidos são duplamente efetivos porque também facilitam a resposta rápida a mudanças de demanda. Shingo (1996), formulou a hipótese que qualquer setup poderia ser executado com menos de 10 minutos, chamando a técnica de Troca Rápida de Ferramenta, que mais tarde foi adotada pelo Toyota, como um dos elementos principais do seu sistema. Portanto o TRF é uma metodologia para reduzir o tempo de troca das ferramentas (setup), cuja meta é um tempo menor que dez minutos, com o principal objetivo de tornar a produção mais flexível as variações de demanda. 2.6.3 Kaizen De acordo com Moraes e Sahb (2004), Kaizen é uma palavra de origem japonesa, que tem o significado de kai – mudança e zen – para melhor, portanto é a melhoria contínua, que envolve todos da empresa, inclusive gerentes e operários. A prática do Kaizen nunca tem fim, ele é utilizado sempre que se busca uma melhoria em qualquer atividade, sempre com o objetivo principal de criar mais valor com menos desperdícios. Ele é usado, por exemplo, quando se quer reduzir o setup de uma máquina, ou ainda, quando se quer aumentar a produtividade em uma linha de produção. O Kaizen propicia à empresa, resultados aparentes e concretos, tanto qualitativamente, quanto quantitativamente, geralmente em um curto espaço de tempo e a um baixo custo. Mas o principal objetivo está no envolvimento direto das pessoas, que se sentem mais valorizadas e motivadas a alcançar os objetivos da empresa. 35 2.6.4 MPT – Manutenção Preventiva Total De acordo com Moreira (2003), a MPT tem como objetivo o atingimento da máxima eficiência, maximizando a vida útil dos equipamentos e máquinas. Para que isso seja possível, todos os operadores são envolvidos no processo de manutenções preventivas e planejadas para a prevenção das quebras de máquinas. A Manutenção Produtiva Total (MPT) visa a maximização da efetividade do equipamento durante a vida inteira dele. A MPT envolve todos, em todos os departamentos e em todos os níveis; ela motiva as pessoas para a manutenção da fábrica através das atividades voluntárias e em pequenos grupos e envolve elementos básicos, como o desenvolvimento de um sistema de manutenção, o ensino sobre organização básica, a habilidade para resolver problemas e as atividades para chegar a zero quebra de máquinas. (Reinaldo A. Moura, 1989. p. XIV) Para a aplicação da Manutenção Produtiva Total, podem se utilizadas duas técnicas: a manutenção autônoma e a manutenção planejada. A manutenção autônoma propõe que o próprio operador cuide de sua máquina e equipamentos, assim cada um é responsável por executar e controlar suas atividades. Este processo requer a capacitação dos operadores e o desenvolvimento de algumas habilidades. Ela pode ser alcançada com a utilização de sete passos, que são eles: limpeza, eliminação das fontes de sujeiras, criação de normas de limpeza, inspeção e atividades para manutenção das máquinas, inspeção geral, inspeção autônoma, padronização e gerenciamento autônomo (Moreira, 2003). A manutenção planejada busca estabelecer um plano de manutenção preventiva, para evitar as paradas devido as quebras, falhas de manutenção e também a fim de manter a desempenho efetivo das máquinas. Ela não apenas planeja o calendário e técnicas de manutenção, mas também estabelece os métodos para manter o funcionamento dos equipamentos. Portanto a técnica TPM busca eliminar desperdícios de tempo e estabelecer um fluxo contínuo entre os processos, evitando as paradas de máquinas e equipamentos. 2.6.5 Produção Nivelada - Heijunka De acordo com Ohno (1997), o Sistema Toyota de Produção, exige produção nivelada e os menores lotes possíveis. 36 Niimi (2004) afirma que a definição mais simples de Heijunka é produção nivelada, que significa, a utilização de recursos ao longo do tempo de maneira uniforme. De maneira simples, o Heijunka busca a produção de todos os itens dentro de um intervalo de tempo, para isso, quanto menores os lotes de produção, melhor. Mas para que a prática do nivelamento seja alcançada com sucesso, é importante incentivar a adoção de pedidos regulares dos clientes, aumentar a freqüência das entregas, tornar os processos mais flexíveis e reduzir o tempo de setup. Um conceito essencial para o nivelamento da produção é o Takt Time, que é a taxa de demanda dos clientes, ou seja, de quanto em quanto tempo, existe a demanda de um produto. Por exemplo, se existe a demanda de 320 peças por dia e a fábrica trabalha 960 minutos no dia, o Takt Time é de 3 minutos. Isto quer dizer que a cada 3 minutos um produto é vendido, e, portanto a cada 3 minutos um produto deve ser fabricado. Se a produção for mais lenta que o Takt não conseguirá atender a demanda, porém se a produção for mais rápida que o Takt haverá produção em excesso, gerando desperdícios (Rother, Shook, 2003). Diante de todos esses conceitos pode-se afirmar que o nivelamento da produção possibilita a redução dos estoques e aumenta a flexibilidade da empresa, possibilitando uma resposta mais rápida aos clientes, inclusive diante de mudanças na demanda. 2.6.6 5`S – Cinco S Consiste numa ferramenta que quando aplicada, resulta em um posto de trabalho sem desperdícios e com uma Gestão Visual mais facilitada. A metodologia tem esse nome porque é baseada em cinco palavras japonesas que iniciam com a letra s. Estas palavras constituem os cincos passos necessários à implantação da ferramenta, e são elas (Workshop 5`S, 2007): 1. SEIRI (Separar): que significa separar e descartar tudo o que não é necessário ao posto de trabalho, a fim de liberar mais espaço e melhorar a organização do local e racionalizar o uso de materiais e equipamentos, reduzindo os desperdícios e os custos. 2. SEITON (Organizar): corresponde a organização e a identificação de tudo que foi selecionado como necessário ao posto de trabalho, com isso há uma redução no tempo e do custo, através de um melhor controle de todo o material. 3. SEISO (Limpar): determina a limpeza e a atividade de manter limpo o local de trabalho. Este passo facilita o descobrimento de fontes de desperdícios e 37 problemas, pois as áreas ficam limpas e organizadas, tornando estas fontes visíveis. 4. SEIKETSU (Padronizar): determina padronização e elaboração de procedimentos para manter os três primeiros passos. 5. SHITSUKE (Disciplina): corresponde a auto-avaliação para verificar a execução e melhoria contínua dos padrões estabelecidos. Estes cinco passos são uma maneira de mudar o hábito e a cultura das pessoas, buscando sempre melhorias constantes à empresa. 2.7 AUTONOMAÇÃO A Autonomação, também conhecida por Jidoka ou automação com um toque humano, é o segundo pilar do JIT e significa basicamente, transferir inteligência humana para as máquinas, para que elas possam detectar problemas e anormalidades, com o propósito de parar a linha de produção evitando refugos e retrabalhos. Conforme figura 2.6 – Exemplo de Jidoka. Figura 2.6 – Exemplo de Jidoka. Fonte: Kosaka, Lean Institute Brasil, 2007. De acordo com Ohno (1997) a idéia surgiu com a criação de uma máquina de tear auto-ativada, por Sakichi Toyoda, fundador da Toyota Motor Company. Na época em que trabalhava na Toyota Spinning & Weaving, ele detectou um problema muito grave no tear automático, pois ele continuava funcionado mesmo com um fio rompido e assim uma grande quantidade de tecido defeituoso era fabricado, se não houvesse um operador vigiando a máquina durante todo o seu funcionamento, para desligá-la caso houvesse algum problema. 38 Esta pessoa não podia fazer mais nada a não ser vigiar a máquina. Para resolver este problema, aproximadamente em 1924, ele criou um dispositivo que parava o tear instantaneamente caso o fio se rompesse ou chegasse ao fim. Liberando o operador que ficava apenas como vigia da máquina, então ele poderia ficar cuidando de várias máquinas ou ainda executar outras operações, pois o mesmo só seria necessário caso a máquina parasse. Shingo (1996) afirma que a Autonomação é um dos meios para atingir a redução do custo de mão-de-obra e garantir a qualidade total. Hoje este conceito foi expandido e não é válido somente para as máquinas, mas também para os operários. Portanto, quando a atividade não envolve máquinas, como em uma linha de montagem, o operário deve ter autonomia para paralisar a produção, caso detecte algum problema. Pode-se perceber que entre as principais vantagens que a organização alcança através da implantação deste conceito, está o comprometimento com a qualidade dentro do processo, não passando para o processo seguinte, peças defeituosas, e também o respeito e a valorização dos operários. Existe assim a flexibilização da mão-de-obra, surgindo o operário multifuncional, que pode atender a várias máquinas, melhorando a qualidade e a eficiência da fábrica. Pode-se concluir, portanto que, Jidoka, em termos mais amplos, é, portanto, um conceito de exposição de problemas e tomadas de ações corretivas autonomamente. Para realizar isso efetivamente, existem outros mecanismos que podemos utilizar para desenvolver um sistema nervoso eficaz em nossa fábrica (Suzaki, 1996). Estes mecanismos que Suzaki citou são: Andon, Poka-yoke, Controle Visual e Trabalho Padronizado, ferramentas que auxiliam a empresa na aplicação da Autonomação. 2.7.1 Andon Suzaki (1996) afirma que Andon significa lanterna em japonês. E como uma lanterna, que dirige as pessoas para que possam caminhar no escuro, a luz Andon ajuda a expor condições anormais na fábrica. Em outras palavras, Andon faz com que as condições anormais e os problemas se tornem suficientemente óbvios para chamar a atenção das pessoas. De uma maneira bem simples, Andon é um painel indicador com lâmpadas instaladas em um local bem visível, que podem ser acionadas com cordões ou botões, a fim de controlar e indicar problemas de qualidade e paradas nas máquinas ou linhas de montagem. 39 É um sistema que funciona como um semáforo de trânsito e pode ser acionado automaticamente por um dispositivo instalado em uma máquina ou pelo próprio operador. Quando as condições estão normais a luz verde fica acessa, quando se percebe algum problema que se não resolvido vai parar a produção, acende-se a luz amarela, que significa que o operador está solicitando ajuda. Por fim, a luz vermelha é acionada, quando o problema não é resolvido e a linha pára (Ohno, 1997). Nota-se que esta é uma ferramenta essencial para garantir o perfeito fluxo da produção, garantido a qualidade e a solução rápida dos problemas que podem ocorrer na linha de produção. 2.7.2 Poka-Yoke Poka-yoke é uma palavra japonesa que significa, à prova de erros. É usada para denominar dispositivos ou mecanismos simples, que são instalados em máquinas, ferramentas ou postos de trabalho, para se prevenir descuidos e erros, mesmo que haja a insistência em se fazer errado (Ohno, 1997). O método pode ser usado em operações manuais que requerem muita atenção do operador, em casos que possa haver o mau posicionamento das peças, quando ajustes são necessários, e em muitos outros casos. Ele pode usado de duas maneiras (Shingo, 1996): • Método de controle: que quando ativado pára a linha de produção ou a máquina. • Método de advertência: que quando ativado apenas soa um alarme ou acende uma luz para sinalizar o problema, cabendo ao operário parar a produção. Portanto o Poka-yoke de controle é o mais seguro, pois impede a produção de itens defeituosos, e deve ser aplicado onde a freqüência de erro é muito grande e a dificuldade de correção também é maior. Pode-se perceber que a grande vantagem do Poka yoke é a possibilidade de inspecionar 100% das peças, garantindo a qualidade total do processo. 2.7.3 Controle Visual Conforme já visto Autonomação significa parar a linha de produção ou a máquina sempre que houver alguma situação anormal. Este conceito não surge apenas com o objetivo de parada de produção, como o Andon e o Poka yoke, mas também para desenvolver um sistema de controle autônomo do processo, exigindo sempre menos da supervisão da fábrica. 40 Para que haja esta autonomia, a ferramenta Controle Visual, ou ainda Gestão Visual, é utilizada nas empresas (Ohno, 1996). Esta gestão envolve a exposição com total visibilidade de diversos itens, como, identificação de ferramentas e materiais, indicadores de desempenho e objetivos, quadro de melhorias com exemplos de antes e depois das melhorias, fotos da fábrica que representam exemplos de organização e limpeza, entre outros, mas principalmente, o quadro de metas de produção, que é constantemente atualizado, detectando e relatando problemas ocorridos durante a produção (SUZAKI, 1996). Conforme quadro 2.3. TEMPO PLANO REAL COMENTÁRIOS PROD. – ACUMUL. PROD. – ACUMUL. 8:00 – 9:00 50 - 50 40 - 40 9:00 – 10:00 55 - 105 55 - 95 10:00 – 11:00 50 - 155 40 - 135 11:00 – 12:00 60 - 215 70 - 205 12:00 – 13:00 50 - 265 60 - 265 ...... .......... .......... Problema na máquina Falta matéria-prima ............ Quadro 2.3 – Quadro Meta de Produção Fonte: Adaptado de SUZAKI, 1996. Outro exemplo é o quadro denominado de “Quadro Sombra”, cujo objetivo é identificar e indicar a falta de ferramentas do posto. (Figura 2.7) Figura 2.7 – Quadro sombra de ferramentas Fonte: SUZAKI, 1996. 41 Toda esta gestão funciona como um sistema de monitoramento e feedback, com o propósito de todos buscarem o mesmo objetivo com um maior comprometimento. 2.7.4 Trabalho Padronizado Para que todos possam interpretar o que é um problema na produção, é necessário que haja a definição do parâmetro de trabalho a ser seguido. Para isso pode-se utilizar os POP’s – Procedimentos Operacionais Padronizados. Estes procedimentos são métodos específicos para cada posto de trabalho, tratam-se basicamente de uma folha de papel que contêm no mínimo as informações de Tempo Takt, seqüência de atividades e o estoque padrão do processo. Segundo Taiich Ohno (1997), os elementos a se considerar no trabalho padrão são: operário, máquina e materiais, se não houver a combinação efetiva, os operários se sentirão alienados e incapacitados de produzir com eficácia. Os padrões não devem ser estabelecidos de cima para baixo, e sim pelos próprios operadores da produção. Somente quando o sistema da planta é considerado como um todo, que os padrões para cada departamento de produção tornam-se livres de defeitos e flexíveis. Percebe-se que o trabalho padronizado é essencial para a sustentação da produtividade, da qualidade e principalmente da estabilidade da produção, características essenciais da produção JIT. 2.8 . LOGÍSTICA LEAN A Logística Lean é a aplicação dos conceitos da Manufatura Enxuta nas atividades relacionadas à logística da empresa, fazendo fluir de maneira contínua o fluxo de informações e o fluxo de materiais. O fluxo de material corresponde ao caminho, ao movimento do material, do seu recebimento, até o seu uso, já fluxo de informação, diz o que cada processo irá fabricar ou fazer em seguida (Workshop Logística Lean, 2007). O objetivo da Logística Lean é planejar, implantar, padronizar e melhorar continuadamente, o sistema de puxar os materiais, quanto ao fluxo de informações e no que diz respeito ao fluxo de materiais, o sistema de armazenagem e movimentação dos mesmos. Visando sempre fluir os materiais de maneira eficaz e eficiente, desde os fornecedores 42 (internos ou externos) até o cliente, ou seja, o ponto de uso. A eficácia vai garantir o atendimento das necessidades do cliente, nas quantidades e momento certo, sem nenhum erro, já a eficiência garante a economia, com a racionalização de recursos (Workshop Logística Lean, 2007). A implantação da Logística Lean é muito importante para a empresa, porque dos sete desperdícios já citados no texto, quatro, dizem respeito à logística, a movimentação, a espera, o estoque e transporte, e todos podem ser reduzidos e até eliminados. Segundo Ferro (2006) esses tipos de desperdícios podem ser eliminados ou minimizados se os conceitos Lean forem adequadamente implementados dentro dos fluxos de valor porta-a-porta, dentro da fábrica. Isso ocorre como conseqüência natural do esforço de criação de fluxo contínuo, da introdução de sistemas puxados e do nivelamento da produção. A conquista da estabilidade e o trabalho padronizado de acordo com o tempo takt consolidam estes esforços, focalizados nas atividades e ações que agregam valor ao cliente final. Conforme Workshop Logística Lean (2007) a implantação consiste basicamente, na utilização de três conceitos: Supermercados, Kanban e Rotas de Abastecimento. O Kanban assegura o sistema puxado, os supermercados viabilizam a utilização do Kanban e a rota de abastecimento, trazem os materiais até os supermercados ou diretamente à linha. Nos supermercados é necessária a utilização de embalagens e quantidades padronizadas e organizadas em locais determinados e identificados, para que haja o bom andamento do Kanban, mantendo o FIFO e identificação rápida e precisa de cada material. As rotas de abastecimento têm o objetivo de entregar as peças certas, nos locais e quantidades certas, buscando a ergonomia, segurança e a redução dos custos de abastecimento das células de trabalho. As rotas estabelecem o caminho, o horário e a freqüência com que a pessoa designada pela função, irá abastecer e retirar as embalagens vazias, dos supermercados e linhas de produção. Para o bom funcionamento do sistema, são necessários, roteiros fixos, corredores sinalizados e desobstruídos, equipamentos adequados, locais de entrega identificados e POP’s (Procedimentos Operacionais Padronizados) para cada rota. Ferro (2006), afirma que do mesmo modo, os almoxarifados podem ser gerenciados com base nos mesmos conceitos da produção Lean, de fluxo contínuo, puxar, trabalho padronizado, gestão visual enfatizando mais as pessoas do que os equipamentos automatizados ou tecnologias de informação. Isto permite melhor atendimento aos clientes, a redução dos lead times e dos estoques e o aumento da produtividade e qualidade. 3 3.1 METODOLOGIA DA PESQUISA PROBLEMA Toda pesquisa se inicia com um questionamento, ou seja, um levantamento de um problema. A definição que mais se adequa a um problema neste caso é: questão não resolvida e que é objeto de discussão, em qualquer domínio do conhecimento (Gil, 2002). Neste caso o problema que estimulou o presente estudo foi: como proceder para melhorar o fluxo entre os processos, evitando a falta de matéria-prima e constantes paradas na linha de montagem? 3.2 PESQUISA E METODOLOGIA Uma pesquisa pode ser definida como procedimento racional e sistemático, cujo objetivo é proporcionar respostas aos problemas propostos. Ela é utilizada quando não se tem informação suficiente para responder a esses problemas. A pesquisa é desenvolvida com o agrupamento dos conhecimentos disponíveis, utilizando métodos, técnicas e procedimentos científicos (Gil, 2002). Esta pesquisa foi realizada por motivos de ordem prática. Segundo Gil (2002), estas pesquisas surgem da vontade de se fazer algo de maneira mais eficiente e eficaz. Quanto à natureza, a presente pesquisa, pode ser considerada um resumo do assunto, pois se trata de uma pesquisa fundamentada em trabalhos mais avançados, publicados por autoridades no assunto. Para este tipo de pesquisa são necessárias, a análise e interpretação dos fatos e idéias, utilização de metodologia adequada e enfoque no tema de um ponto de vista original (Andrade, 2001). Já, segundo o ponto de vista dos objetivos gerais, esta pesquisa pode ser classificada como exploratória, que é o primeiro passo para todo trabalho científico. As finalidades da pesquisa exploratória, principalmente quando ela é bibliográfica, são, proporcionar maiores 44 informações sobre um determinado assunto, facilitar a delimitação do tema e definir objetivos de uma pesquisa (Andrade, 2001). Esta classificação como pesquisa exploratória é fundamental para estabelecimento do seu marco teórico, que possibilita uma aproximação conceitual. Porém para analisar os fatos do ponto de vista empírico, e confrontar a visão teórica com os dados da realidade, é necessário traçar um modelo conceitual e operativo da pesquisa (Gil, 2002). Assim, quanto aos procedimentos técnicos utilizados nesta pesquisa, ela é classificada como pesquisa-ação. Segundo Barros e Lehfeld apoud Thiollent (1985), a pesquisa-ação é um tipo de pesquisa social, com base empírica que é concebida e realizada em estreita associação com uma ação ou com a resolução de um problema coletivo e no qual os pesquisadores e os participantes da situação ou do problema estão envolvidos de modo cooperativo ou participativo. Nesta pesquisa, o pesquisador não permanece só no nível de levantamento dos problemas, ele procura desencadear ações e avaliá-las em conjuntos com os envolvidos no caso (Barros e Lehfeld 2000). Pode-se classificar esta pesquisa como exploratória e pesquisa-ação, pois se tem na primeira fase um levantamento bibliográfico, que fornece informações teóricas importantes para a definição dos objetivos, a fim de resolver o problema proposto, já na segunda fase, existe a participação direta da pesquisadora, no levantamento de dados e aplicação dos objetivos traçados, bem como, na análise dos resultados alcançados. 3.3 ETAPAS DA PESQUISA As etapas da pesquisa-ação são bastante flexíveis, pois envolvem a participação e ação dos pesquisadores e dos grupos interessados no processo, portanto constantemente, pode-se haver mudanças nas fases da pesquisa. Portanto, segundo Gil (2002), é difícil ordenar o planejamento da pesquisa, segundo uma ordem temporal, porém pode-se citar algumas fases que fazem parte da pesquisa-ação, e são elas: • Fase exploratória: implica no reconhecimento visual do local, consulta de documentos e discussões iniciais com os envolvidos no processo. • Formulação do problema: formular o problema com precisão. 45 • Construção das hipóteses: as hipóteses são proposições testáveis que podem ser a solução do problema. Essas hipóteses devem ser claras e concisas. • Realização de seminário: o seminário envolve todas as pessoas interessadas na pesquisa, o objetivo é recolher propostas dos participantes. Desta discussão são elaboradas as diretrizes de pesquisa e ação. • Seleção da amostra: determinar os elementos que serão pesquisados. • Coleta de dados: pode ser por entrevista, observação ou levantamento de dados por pesquisa em documentos ou arquivos. • Análise e interpretação dos dados: esta análise pode partir de discussões ou da simples observação dos dados levantados. • Elaboração do plano de ação: planejamento da ação destinada a solução do problema proposto. • Divulgação dos resultados: esta fase pode ser confundida com a anterior, porém esta informação pode ser divulgada externamente, por diversos meios. No decorrer desta pesquisa estas fases serão todas detalhadas, porém provavelmente não serão relatadas na ordem aqui colocada. 4 4.1 PESQUISA-AÇÃO REALIZAÇÃO DE SEMINÁRIO E FORMULAÇÃO DE PROBLEMA Os trabalhos iniciaram-se com uma reunião, onde todos os problemas foram expostos, conforme capítulo 1 desta pesquisa, e a proposta de se implantar a Filosofia Manufatura Enxuta, foi aceita por todos os envolvidos na questão. Nesta mesma reunião a equipe de trabalho foi determinada, e composta pelo analisa de processo, pelo planejador da produção (representante do PCPM), por um representante da logística (pesquisadora) e pelos dois operadores da célula. 4.2 SELEÇÃO DA AMOSTRA No seu processo de fabricação de compressores de ar à pistão (alternativos), a empresa possui várias células que montam subconjuntos que são usados na montagem final do compressor, entre eles estão, subconjunto placa válvula, pistão, eixo manivela, motor, biela e pressostato. O processo do estudo será denominado de célula pressostato. Estes processos podem ser melhor visualizados no mapa das operações da montagem de compressores alternativos, conforme figura 4.1. 47 Montagem Subconjuntos Motor Pintura do motor Biela Eixo Montagem Bloco do Compressor Montagem Final do Compressor Placa Válvula Pressostatos Figura 4.1 – Mapa de operações na Montagem de Compressores Alternativos. Fonte: Primária, 2007. Todos os subconjuntos são montados em células de trabalho diferentes e específicas para cada tipo. O pressostato é um dispositivo eletromecânico responsável por ligar ou desligar o compressor, dependendo da pressão máxima atribuída a ele. O pressostato recebe o sinal da pressão e compara com a sua escala interna, após esta comparação ele vai ligar ou desligar o seu relê interno. Além da montagem deste subconjunto, a célula estudada ainda monta em menor quantidade os subconjuntos de amortecedores e de válvulas de segurança. A missão do processo é a montagem dos subconjuntos de acordo com as especificações de projeto, divulgadas nas instruções de trabalho e no sistema MRP da empresa, que todos os operários tem acesso na linha produção. 48 As entradas e fornecedores do processo dentro da empresa podem ser visualizados no Quadro 4.1 – Entradas do Processo de montagem dos subconjuntos. Fornecedor Entradas Almoxarifado Matéria-prima. Desenvolvimento de produto Estrutura e especificação do produto. Desenvolvimento da Tempo-padrão, desenvolvimento e manutenção do processo manufatura Manutenção de fabricação. Manutenção equipamentos. Sistema Magnus. Gestão da informação Gestão de pessoas Gestão da qualidade Treinamentos. Gerenciamento de documentos do sistema da qualidade. Controle da qualidade Meios de controle. Quadro 4.1 – Entradas do Processo de montagem dos subconjuntos. Fonte: Primária, 2007. Nesta célula trabalham dois operários, durante apenas um turno de 8,8 horas diárias. Existem vários modelos de subconjuntos montados, determinados pela pressão atribuída ao pressostato ou válvula de segurança e o modelo do amortecedor. Esses subconjuntos são compostos por diversos itens, as matérias-primas, que também variam sua especificação, dependendo do modelo do subconjunto. 4.3 FASE EXPLORATÓRIA Para o início do projeto foi necessário o levantamento de todas as características da célula pressostato. Com o objetivo de traçar o melhor caminho para a mudança, entender o motivo das paradas da produção e optar pelas ferramentas mais adequadas ao posto de trabalho e que realmente resolverão todos os problemas da célula. A metodologia aplicada para a execução do levantamento, foi a observação do processo e a pesquisa entre todos os funcionário que direta ou indiretamente fazem parte do processo. Os pontos observados foram: 49 4.3.1 Identificação É muito importante compreender a metodologia empregada para a identificação dos itens na célula, a metodologia que é aplicada em toda a empresa. Cada matéria-prima é identificada com um código específico, a cada alteração no modelo a peça ganha um novo código. Do mesmo modo os subconjuntos montados compostos por várias matérias-primas, são identificados por um código. A cada alteração de qualquer item, o código do subconjunto é modificado. Quando o subconjunto está montado ele deve ser identificado pelo seu código, e não mais pelos códigos das matérias-primas. Isto pode ser melhor entendido no exemplo abaixo, Quadro 4.2, que corresponde a estrutura de um dos subconjuntos : Sub-conjunto: 809.1240-0 - SUBCONJ PRESS 012.000-8/MSI 2,6 ML Componentes: Código Descrição Quant./sub conj. 011.0116-0 MANOM V 250 2" 1/8" NPT 1 012.0003-8 PRESS 1 VIA AUTOM 80-120 (ATE 2HP) 1 022.0138-0 CONECT MULT 1/8"(LINHA MUNDIAL) 1 022.0164-0 VALV SEG 1/8" ASME 125 1 Quadro 4.2 – Estrutura de subconjuntos Fonte: Primária, 2007. 4.3.2 Programação da produção A programação da célula em si, ou seja, da produção de subconjuntos da célula pressostato, é denominada de “fantasma”. Isto significa que este subconjunto, assim como todos os outros na empresa, não são programados. Apenas o produto final é programado, portanto, apenas a linha de montagem final tem uma programação da produção. Ao mesmo tempo, o almoxarifado recebe o pedido de separação de todos os itens necessários para a montagem do compressor, entre estes itens necessários a célula pressostatos. O operador da célula pressostato pode ficar sabendo de sua programação de montagem de duas maneiras distintas, pelo próprio operador da montagem final, que informa verbalmente os produtos que serão montados e quais os subconjuntos necessários, ou ainda, 50 pelo abastecedor do almoxarifado, que entrega os materiais separados à célula, juntamente com a ordem de separação emitida pelo PCP. Notou-se também que a programação diária da linha final sofre constantes mudanças, devido a falta de matérias-primas ou ainda para atendimento emergencial de entrega de pedidos. Este fato acaba acarretando à célula de pressostato, o problema de excesso ou ainda falta de produção. Sendo que o desconhecimento da programação pelo operador é o fato que ocasiona isto, pois muitas vezes ele continua a produzir ou já produziu um item que não é mais necessário naquele momento à linha final, gerando um acúmulo de subconjuntos montados e ao mesmo tempo a falta de outros modelos necessários naquele momento devido a mudança de programação. 4.3.3 Abastecimento de matéria-prima Existe um pequeno supermercado de materiais usados na célula (Figura 4.2). Este supermercado funciona como um sistema de kanban de duas caixas. Quando a caixa vazia é colocada em cima da prateleira, o abastecedor do almoxarifado repõe o item, porém não há nenhuma lógica ou programação de reposição, ela é feita conforme a disposição do abastecedor. Esta pessoa é responsável pelo reabastecimento de todos os pequenos supermercados de matérias-primas implantados na montagem de compressores alternativos, e como há um supermercado para cada célula, acontece muitas vezes o atraso na reposição de algumas prateleiras de supermercados. Este supermercado foi implantado há muito tempo e contem aproximadamente 40% dos itens usados na célula, e na sua grande maioria são itens de classificação C e comuns, como, parafusos, porcas, válvulas, arruelas, etc. Desde que o supermercado foi implantado não houve nenhuma atualização, notou-se então que existem itens obsoletos, que não são mais usados, e ainda discordâncias da demanda com a quantidade disponível no almoxarifado. Existem muitos itens que tiveram um aumento ou redução da demanda, esses itens ficam parados muito tempo na linha ou ainda faltam na produção, pois a capacidade das caixas não é suficiente para a produção diária. 51 Retorno de caixas vazias Sistema de 2 caixas Figura 4.2 – Supermercado de matérias-primas Fonte: Primária, 2007. A falta de peças no supermercado pode acontecer também, devido ao fato de outras linhas utilizarem o mesmo supermercado, ele não é exclusivo da célula pressostato. Esta falta de matéria-prima na célula ocasiona outro problema, o fato do próprio operador abandonar muitas vezes o posto de trabalho para ir ao almoxarifado repor as peças faltantes ou solicitá-las. 4.3.4 Embalagem Não há embalagens padronizadas para o abastecimento de matérias-primas separadas no almoxarifado. Os subconjuntos, independente do tipo, são armazenados em um único tipo de caixa. Trata-se de caixa plástica, do modelo Marfinite 1010, com as dimensões internas de 39,0 cm de altura, 51,0 cm de largura e 69,0 cm de comprimento. São utilizados ainda carrinhos para o transporte dessas caixas. (Figura 4.3) Porém foram observados dois problemas, não há identificação correta do subconjunto e a embalagem é muito grande, não adequada a alguns lotes de produção menores. Pois muitas vezes o operador aproveita a capacidade máxima da caixa, gerando mais uma vez, excesso de produção. 52 Figura 4.3 – Embalagens dos subconjuntos Fonte: Primária, 2007. 4.3.5 Logística e fluxo de materiais O fluxo na alimentação da matéria-prima e da armazenagem dos subconjuntos montados é reverso, isso pode ser melhor visualizado na figura 4.4. Nota-se também que o abastecedor do supermercado de matéria-prima precisa entrar na área de produção da célula pressostato para repor as peças faltantes e que existe uma movimentação excessiva dos subconjuntos montados. Figura 4.4 – Fluxo de materiais Fonte: Primária, 2007. 53 4.3.6 Abastecimento de subconjuntos montados à linha final Não existe um responsável, nem uma sistemática para o abastecimento dos itens montados à linha final, o que ocasiona mais uma vez a saída do operador do seu posto de trabalho para buscar os subconjuntos montados. 4.3.7 Local e método de trabalho O operador tem o acesso ao sistema ERP1 da empresa, através de um computador disponível à produção, onde ele pode consultar a estrutura de cada subconjunto, bem como o código do mesmo. A célula pressostato é composta por uma bancada, adequada ao trabalho de montagem e de uma prateleira, para a armazenagem da matéria-prima do kanban. Porém, não há locais específicos para o abastecimento dos materiais separados no almoxarifado, eles são armazenados em baixo da bancada, o que pode causar problemas ergonômicos ao operador. Conforme figura 4.5. Figura 4.5 – Armazenamento de materiais Fonte: Primária, 2007. __________________________ 1 - ERP (Enterprise Resource Planning,) são sistemas de informações transacionais cuja função é armazenar, processar e organizar as informações geradas nos processos organizacionais agregando e estabelecendo relações de informação entre todas as áreas de uma companhia. (Wikipédia, 2007) 54 4.4 ANÁLISE E INTERPRETAÇÃO DOS DADOS Após o levantamento das observações citadas, elas foram analisadas e pode-se chegar a algumas conclusões que revelaram os principais problemas da célula pressostato. Diante deste cenário nota-se que as constantes paradas na linha de montagem final ou mesmo na célula de montagem dos subconjuntos, são justificadas. A produção na célula é contrária ao conceito do Just-in-Time. Não há um nivelamento da produção, o cliente nem sempre tem o que precisa na hora e na quantidade necessária e a produção é empurrada, pois não é o cliente que puxa os produtos. Percebeu-se também a existência de pelo menos cinco dos sete tipos de desperdícios, podendo-se citar: • Superprodução: conforme já foi citado no levantamento. • Tempo de espera: quando o subconjunto é montado sem necessidade e fica na fila esperando para ser utilizado. • Transporte: é maior, devido ao fluxo reverso na célula. • Estoque: gerado pela superprodução ou pelo super dimensionamento do supermercado. • Movimentação: devido a necessidade do operador se deslocar para buscar matériaprima ou subconjuntos montados. Diante dessas conclusões, o próximo passo consiste na definição da padronização do trabalho e da metodologia a ser aplicada para a implantação da Manufatura Enxuta na célula pressostato. A célula pressostato no seu layout atual pode ser visualizada na figura 4.6. Figura 4.6 – Célula pressostato (anterior às mudanças) Fonte: Primária, 2007. 55 4.5 CONSTRUÇÃO DE HIPÓTESES Após esta análise percebeu-se que a aplicação da filosofia Manufatura Enxuta na célula pressostato será muito importante para a redução ou até a eliminação de todos esses desperdícios. Para isso várias melhorias serão aplicadas à célula, através da utilização de algumas das ferramentas da Manufatura Enxuta citadas no capítulo 2 desta pesquisa. As oportunidades de melhorias identificadas para a implantação na célula, são as seguintes: • Padronização de trabalho: a fim de diminuir as variabilidades, de tornar conhecidos os códigos dos subconjuntos, para criar e divulgar a lógica de abastecimento dos supermercados e padronizar as embalagens. • Aplicação do Just-in-Time no processo: para eliminar a super produção e estoques não solicitados. • Implantação de supermercados e Kanban de matérias-primas e subconjuntos: para a criação de um fluxo contínuo entre os processos e a eliminação das paradas por falta de materiais. • Utilização de um supermercado ergonômico: para melhorar a ergonomia no posto. • Nivelamento do trabalho com o takt time do cliente. • Criar rota de abastecimento: para estabelecer programação e responsável pelo abastecimento dos supermercados. 4.6 • Aplicação do 5´S: para organização e a aplicação da gestão visual na célula. • Aumentar a eficiência da célula de produção. COLETA DE DADOS PARA PROPOSTA DE TRABALHO Após o levantamento das características da célula, foi feito o levantamento dos dados necessários ao projeto. Primeiramente foram identificados os códigos de cada subconjunto montado na célula, bem como o tempo máquina (processamento) de cada subconjunto, a família de produtos onde eles são usados e o tempo máquina para o processamento do produto final. O próximo passo consistiu no levantamento da demanda de cada subconjunto, para isso, como se trata de um item “fantasma”, ou seja, não é programado, foi levantada a demanda referente a 6 meses de cada produto final onde o subconjunto é usado, e como 56 alguns são usados em mais de um compressor, essa relação foi muito importante. Esta informação de utilização dos subconjuntos, também foi extraída do sistema ERP da empresa. Outro levantamento foi a estrutura de cada subconjunto, assim pode-se visualizar todos os códigos de cada matéria-prima usada neste posto de trabalho, bem como a quantidade necessária dos itens, para a montagem do subconjunto. Todos esses relatórios foram gerados pelo sistema ERP da empresa, conforme já foi citado, e serão utilizados como base, durante todo o projeto de implantação do sistema Manufatura Enxuta na célula pressostato. 4.7 4.7.1 ELABORAÇÃO DO PLANO DE AÇÃO Definição dos supermercados e do Sistema Kanban Serão implantados dois supermercados, um para o abastecimento das matérias-primas e outro para os subconjuntos montados. Alguns objetivos foram buscados na definição da metodologia de implantação desses supermercados e dos Sistemas Kanban, eles podem ser visualizados a seguir: • Supermercados que permitam usar o Sistema Kanban (puxar a necessidade de materiais). • Proporcionar picking (separação) rápido e preciso dos itens. • Manter o FIFO. • Garantir que cada ponto de uso puxe dos supermercados apenas os materiais necessários e no momento certo. • Assegurar que cada fornecedor abasteça o supermercado somente com os materiais consumidos. A definição de quem abastece ou utiliza o supermercado, também é muito importante, para que se definam os envolvidos e responsáveis por eles. No supermercado das matériasprimas o abastecedor é o almoxarifado e o ponto de uso é a célula pressostato, enquanto no supermercado de subconjunto montado, o abastecedor é a célula pressostato e os usuários são as linhas finais, neste caso, a linha final Mundial e a Motocompressor. Na figura 4.7, isso pode ser melhor visualizado. 57 Figura 4.7 – Fornecedores e usuários dos supermercados Fonte: Primária, 2007. A partir desses parâmetros e dos dados levantados anteriormente, foram definidas duas lógicas distintas para cada supermercado. 4.7.1.1 Supermercado e sistema Kanban dos subconjuntos montados Após o levantamento da demanda de cada subconjunto, foi possível o planejamento do supermercado e do sistema kanban correspondente aos itens, e a partir daí, alguns pontos foram definidos: • Quantidade estocada: como ainda não existe nenhuma lógica ou numero de inventário definido pela empresa para a implantação do Projeto Lean. Após o estudo do estoque atual de materiais e da verificação de disponibilidade de mãode-obra para o abastecimento dos supermercados, optou-se por manter inicialmente um estoque de três dias na prateleira, baseado na média da demanda histórica de cada subconjunto. É importante salientar que após as consultorias e 58 treinamentos do projeto, esse número será revisado e definido para a implantação da Manufatura Enxuta na fábrica inteira. • Definição dos itens do supermercado: Após o estudo das demandas dos subconjuntos, optou-se por dividi-los em dois grupos. O primeiro grupo é composto por aqueles cuja demanda é média ou alta, ou seja, possuem uma demanda de pelo menos cinco peças por dia, e esses serão mantidos no sistema Kanban normal. E o segundo grupo, é chamado de Itens Especiais, pois a demanda é muito baixa, eles são montados esporadicamente, por isso a maneira de controle no Kanban será diferente. • Sistema de Kanban: o controle do estoque será baseado no sistema Kanban de um cartão, onde o mesmo cartão representará a ordem de produção e a de retirada. Definiu-se também que além da prateleira do supermercado na célula pressostato, outra prateleira ficará junto à linha de produção, com o objetivo principal de diminuir o número de abastecimento da linha de montagem e facilitar o funcionamento do sistema Kanban. A princípio serão utilizados dois cartões Kanban para cada item, e como são três dias de estoque, cada cartão representará pelo menos, um dia e meio de produção do item. Garantindo assim que se houver uma variação na demanda ou algum imprevisto no abastecimento, haverá uma segurança na quantidade dos itens disponíveis. • Takt e padronização: de acordo com os levantamentos, verificou-se que o Takt do cliente, ou seja, a linha de montagem final é na sua média de vinte peças, por isso, optou-se em padronizar as quantidades dentro de cada embalagem, em vinte unidades de subconjuntos montados, sendo assim cada cartão representará a montagem de vinte subconjuntos, que representa a média da demanda de um dia e meio de produção. Assim o Kanban vai conter todo o mix de produção de acordo com o takt. Havendo apenas uma exceção, um item cuja demanda é de 70 peças por dia, sendo que neste único caso serão utilizados três cartões e cada um representará um dia de produção. • Embalagens: A embalagem utilizada será padronizada. Será utilizada a caixa plástica, padrão KLT 6428. Na escolha das embalagens levou-se em consideração a capacidade e a questão ergonômica, pois o peso máximo permitido será de 16 kg. A única exceção é novamente do item cuja demanda é de 70 peças por dia, neste 59 caso, não haverá mudança na embalagem atual, este item continuará sendo armazenado na caixa Marfinite 1010, conforme já foi citado. • Escolha da prateleira e localização do supermercado: após o levantamento das embalagens necessárias, foi possível o dimensionamento da prateleira usada para o supermercado. O modelo proposto para a prateleira é o chamado Flow Rack (Armário de Fluxo), este modelo proporciona mais flexibilidade, pois são desmontáveis, e mais facilidade de manuseio, com a utilização de trilhos que fazem a caixa deslizar até a mão do operador. (conforme figura 4.8). Nestas prateleiras serão usados três níveis de abastecimento e mais um de retorno de embalagens vazias, sendo este, o ultimo nível e em declive contrário aos outros, onde as caixas ficarão expostas para o reabastecimento dos itens. A escolha do tipo de prateleira e de sua localização irá proporcionar o FIFO e facilitar o reabastecimento dos itens, que será feito pela parte frontal, pelo operador da célula, e a retirada dos itens pelos usuários, pela parte traseira, sem haver a necessidade de entrar na célula de produção. Figura 4.8 – Modelo Flow Rack Fonte: Primária, 2007. 4.7.2 Supermercado e sistema Kanban das matérias-primas Após o levantamento da estrutura e da demanda de cada subconjunto, foi possível o levantamento do consumo de cada matéria-prima, e a partir daí, alguns pontos foram definidos: 60 • Inventário no supermercado: a mesma lógica usada para a definição do inventário do supermercado de subconjuntos montados foi usada aqui, portanto haverá três dias de demanda disponível para a produção dos subconjuntos. • Sistema de Kanban: o controle do estoque será baseado no sistema Kanban, onde a célula vai sinalizar a necessidade de materiais e só então o almoxarifado vai repor os itens faltantes. Será utilizado o sistema Kanban de contenedor, ou seja, a própria embalagem identificada e dedicada a único item servirá como sinalizadora de necessidade de reposição dos materiais. Para isso haverá um local específico e identificado, onde as caixas vazias serão colocadas para sinalizar a necessidade de reabastecimento. Serão utilizadas três caixas para cada item, e como são três dias de estoque, cada caixa terá a capacidade para o consumo diário do item. Garantindo assim que se houver uma variação na demanda ou algum imprevisto no abastecimento, haverá uma segurança na quantidade dos itens disponíveis. • Embalagens: por se tratar de itens, na sua maioria, pequenos. Optou-se pela utilização das caixas plásticas do modelo Bin, pois são caixas menores, conforme padrão já utilizado na empresa. Para a definição do tamanho da embalagem, foram efetuados testes com cada item, para o levantamento da capacidade de cada caixa, sempre levando em consideração a questão ergonômica o limite máximo do peso da caixa é de 16 kg. O teste foi feito com cada item, assim no final dos trabalhos pode-se fazer o levantamento da necessidade total de embalagens para o supermercado de matérias-primas. • Escolha da prateleira e localização do supermercado: após o levantamento das embalagens necessárias, foi possível o dimensionamento da prateleira usada para o supermercado. Como são vários itens e o espaço na célula é limitado, optou-se por usar duas prateleiras, e localizá-las em locais distintos. A proposta é a utilização de um kanban ergonômico, sob a bancada de trabalho, para os itens de maior demanda (conforme figura 4.9) e de uma segunda prateleira do mesmo modelo, porém na lateral da bancada, para os itens de média demanda. Nestas prateleiras serão usados dois níveis de abastecimento e mais um de retorno de embalagens vazias, sendo este, o ultimo nível e em declive contrário aos outros, onde as caixas ficarão expostas para o reabastecimento dos itens. A escolha do tipo de prateleira e de sua localização irá proporcionar o FIFO e facilitar o reabastecimento dos itens, 61 que será feito pela parte de trás da prateleira, sem precisar entrar no posto de trabalho, enquanto o operador irá retirar os itens para utilização pela parte frontal. Figura 4.9 – Kanban ergonômico dos itens Fonte: Primária, 2007. 4.7.3 Proposta de layout Conforme já foi citado, o layout atual da célula pressostato, não é adequado, pois ele não propicia o fluxo continuo dos materiais do processo, pelo contrário, ele é responsável pelo fluxo reverso na célula e pela movimentação excessiva do operador. Por isso uma nova proposta de layout foi elaborada para a célula pressostato (Figura 4.10). 62 Figura 4.10 – Layout proposto – célula pressostato. Fonte: Primária, 2007. 4.7.4 Fluxo de materiais e informações Após a definição do layout, incluindo a localização dos supermercados, ficou clara a determinação do novo fluxo de informações e de materiais da célula pressostato. Agora os fluxos de matérias-primas e de subconjuntos montados serão contínuos e sem interrupção. O fluxo dos materiais é o seguinte: Almoxarifado pressostato Supermercado Matéria-prima Supermercado Subconjunto montado Transformação célula Linha Montagem Final Já o fluxo de informações é: Almoxarifado 4.7.5 Célula Pressostato Linha de Montagem Final Rota de abastecimento de matérias-primas A rota de abastecimento foi planejada com os objetivos de: • Entregar as peças no local, na hora e na quantidade certa; PCPM 63 • Reduzir o custo de abastecimento da célula; • Eliminar as faltas de matérias-primas; • Eliminar movimentação desnecessária do operador; • Estabelecer padrão de abastecimento e • Diminuir inventário de peças na produção. Para se alcançar estes objetivos, alguns itens foram seguidos durante a determinação da rota de abastecimento. • Roteiro/ freqüência de entrega: o roteiro será fixo e a freqüência a princípio será de uma vez ao dia, sempre no início do turno, entre 5:30 e 6:00 horas. Os corredores foram definidos e serão os de uso da área fabril mesmo. • Mão-de-obra: será disponibilizada uma mão-de-obra direta do almoxarifado, para a realização desta rota, está pessoa não será exclusiva, pois realizará outras atividades, porém será fixa e treinada, com todas as informações necessárias para o bom, andamento dos trabalhos. • Local de entrega: os locais de entrega dos materiais serão fixos e bem identificados, o abastecedor não entra na célula para abastece-la ou retirar as caixas vazias, que cujo local também será identificado. • Abastecimento/ embalagens: o abastecimento será nas embalagens a serem utilizadas no supermercado da célula, já citadas no texto. No primeiro momento, o abastecedor, retira as caixas vazias na área de retorno do supermercado, faz o processo de separação das peças, no almoxarifado, realizando o transbordo das peças, de suas embalagens originais do fornecedor, para as embalagens do supermercado e então realiza o reabastecimento dos itens. Na continuidade da implantação do Programa Lean na fábrica, as peças já serão fornecidas nas caixas do supermercado, eliminando esta operação de transbordo. • Meio de transporte: como o volume de materiais é pequeno e a distância é moderada, neste primeiro momento, onde só a célula de pressostato faz parte da rota de abastecimento, serão utilizados, carrinhos manuais. Na continuidade da implantação do Programa Lean na fábrica, a idéia é utilizar comboios com carrinhos elétricos. 64 • Padronização do trabalho: para a padronização de tudo que foi citado nestes itens, foi elaborado o POP da atividade, rota de abastecimento das matérias-primas. Este POP pode ser visualizado no Anexo 1. 4.7.6 Abastecimento do supermercado de subconjuntos O supermercado de subconjuntos montado será controlado pelo Sistema Kanban de um cartão, conforme já foi citado. Para isso foi elaborado um planejamento do seu funcionamento. A princípio o chefe da produção, optou por nomear uma pessoa da própria linha de montagem, para realizar o reabastecimento dos itens. Será disponibilizada uma prateleira ao lado de linha de montagem final, para que pelo menos, uma caixa de cada item fique a disposição dos operadores, quando a caixa é utilizada, seu reabastecimento ocorre da seguinte maneira: 1. O PCP programa produção da linha de montagem final de compressores. 2. Os operadores utilizam os itens disponíveis no lado da linha. 3. Quando a caixa é completamente usada, o reabastecedor, leva a caixa vazia e o cartão kanban (Figura 4.11) para a célula pressostato. Figura 4.11 – Cartão Kanban – célula pressostato Fonte: Primária, 2007. 4. O cartão é colocado na entrada da célula pressostato, dando a ordem de produção e a caixa é colocada na área de retorno do flow rack. 5. Então o reabastecedor retira do supermercado da célula pressostato a caixa cheia, correspondente ao item do cartão trazido à célula e levando-a à linha, reabastecendo o item. 65 Quando o subconjunto é especial, ou seja, possue uma demanda de uso pequena, o procedimento se modifica um pouco, sendo o seguinte: 1. O PCP programa a linha de produção final de compressores. 2. O operador verifica que o item é especial, através de sua experiência ou ainda através de um POP, disponível na linha, contendo os códigos de cada subconjunto especial. 3. O operador então pega o cartão Kanban (Figura 4.12) do item especial, que fica disponível na linha de montagem final, preenche apenas com a quantidade necessária, de acordo com o pedido do PCP, e coloca no seqüenciador da produção da linha. Pode-se perceber na figura que apenas o campo correspondente a quantidade está em branco, sendo o próprio operador que o preenche, justamente com o número realmente necessário, com o objetivo de não gerar estoque excessivo de um item pouco usado. Figura 4.12 – Cartão Kanban item especial Fonte: Primária, 2007. 4. Quando o reabastecedor realizar sua trajetória normal, ou ainda uma especifica para este item, ele levará o cartão até a célula pressostato e realiza a ordem de produção do item especial através do cartão. 5. O operador da célula pressostato realizará a montagem do item solicitado e disponibilizará, no supermercado, em um local específico e identificado para itens especiais. 6. Então o reabastecedor leva para a linha de montagem final. 7. E após o uso do item, a quantidade é apagada no cartão, que volta para a caixa disponível na linha, até a sua próxima necessidade. 66 4.7.7 Utilização da gestão visual A gestão visual será uma ferramenta muito aplicada na célula pressostato, alguns exemplo de sua aplicação: • Identificação matéria-prima: na prateleira de matéria-prima, cada item será seu local fixo e identificado com um adesivo, constando sua foto, código e quantidade de peças na caixa, facilitando a sua identificação por qualquer operador da empresa. Conforme figura 4.13. Figura 4.13 – Identificação das matérias-primas no supermercado. Fonte: Primária, 2007. • Identificação subconjuntos: os Flow Racks de subconjuntos montados, também serão identificados com locais fixos para cada código, inclusive os locais de itens especiais e de retorno de caixas. • Quadro de ferramentas: todas as ferramentas serão armazenadas em um quadro de sombras, que identifica cada ferramenta e torna a visualização de alguma falta mais fácil, evitando paradas de produção por falta de ferramentas. • Quadro de gerenciamento da produção: será fixo na célula um quadro que acompanhará a produção hora a hora. Como hoje não há nenhum tipo de controle das paradas e de seus motivos, este quadro será muito importante para a célula, pois os motivos que por ventura causarem a parada da célula serão visualizados, o que tornará mais fácil a tomada de decisão a fim de buscar suas soluções o mais rápido possível. 4.7.8 Aplicação 5’S O 5’S será implantado na célula, junto com a implantação da fábrica inteira, haverá um dia de trabalho específico para o 5’S, chamado de Dia do SOL, que significa, seleção, 67 organização e limpeza. Logo após este dia, os POP’s referentes a limpeza e organização da célula pressostato serão elaborados, bem como a metodologia de auto-avaliação e acompanhamento, utilizando o mesmo padrão aplicado na fábrica. 4.7.9 Levantamento de investimentos Após o planejamento de todo o trabalho necessário à aplicação da filosofia Lean na célula pressostato, foi levantado o investimento necessário para a implantação do trabalho. Conforme Quadro 4.3. Valor unitário Material Quant. estimado Valor total Prateleira para componentes 2.600x1.000mm com dois níveis de alimentação e 1 retorno 1 R$ 1.200,00 R$ 1.200,00 com dois níveis de alimentação e 1 retorno 1 R$ 2.500,00 R$ 2.500,00 Caixas Mod2004 - KLT 6428 50 Caixas bin - azul 36 R$ 10,00 R$ 360,00 1 R$ 150,00 R$ 150,00 Prateleira para pressostatos 6.000x2.000 mm Reutilizadas R$ - Quadro para apontamentos de metas homem/hora Prateleira para componentes de demanda baixa 1 Reutilizada R$ - Caixas bin - azul 30 Reutilizadas R$ - Prateleira para subconjuntos montados 1 Reutilizada R$ - Carrinho manual - para rota de abastecimento 1 Reutilizado R$ - R$ TOTAL GERAL: 4.210,00 Quadro 4.3 – Investimentos necessários Fonte: Primária, 2007. 4.8 DIVULGAÇÃO DOS RESULTADOS Posterior à aprovação dos investimentos, todos os itens necessários foram adquiridos e implantados. Após a implantação completa, foram registradas as imagens da célula e uma 68 apresentação foi feita para todas as pessoas envolvidas diretamente ou indiretamente no projeto. A ordem da implantação e os registros feitos foram os seguintes: 1. Implantação supermercado de matérias-primas (Figura 4.14). Figura 4.14 – Supermercado ergonômico de matérias-primas. Fonte: Primária, 2007. 2. Implantação supermercado de subconjuntos montados (Figura 4.15). 69 Figura 4.15 – Supermercado de subconjuntos montados. Fonte: Primária, 2007. 3. Gestão Visual nos supermercados (Figura 4.16). Figura 4.16 – Gestão visual nos supermercados Fonte: Primária, 2007. 4. Implantação 5’S na célula. 5. Quadro de sombras para as ferramentas (Figura 4.17). 70 Figura 4.17 – Quadro de sombras Fonte: Primária, 2007. 6. Quadro de acompanhamento de produção (Figura 4.18). Figura 4.18 – Quadro de acompanhamento de produção. Fonte: Primária, 2007. 7. Colocação prateleira de subconjuntos montados na linha de montagem final (Figura 4.19). 71 Figura 4.19 – Prateleira / em detalhe seqüenciador de cartão. Fonte: Primária, 2007. 8. Implantação do sistema Kanban de um cartão (Figura 4.20). Figura 4.20 - Seqüenciador de cartão na célula. Fonte: Primária, 2007. 9. Rota de abastecimento de matérias-primas. 10. Treinamento de todos os envolvidos. 11. Acompanhamento diário da implantação da filosofia Manufatura Enxuta na célula pressostato. 5 CONSIDERAÇÕES FINAIS Ao final desta pesquisa ficou claro, que a Manufatura Enxuta, é realmente uma metodologia muito valiosa para as organizações que se preocupam em atender de maneira eficiente seus clientes. A revisão bibliográfica proporcionou o conhecimento e entendimento de todas as ferramentas que viabilizaram a implantação do Lean Manufacturing na célula pressostato. No decorrer da revisão, foi possível também a identificação das ferramentas realmente aplicáveis na célula estudada. As melhorias propostas e aplicadas foram resultado de um trabalho de grupo que contou com a participação da pesquisadora e de outras pessoas envolvidas diretamente no processo produtivo. As principais dificuldades encontradas foram: a falta de padronização na célula e a não existência de um controle e conseqüentemente de registros das paradas ocasionadas pela célula estudada, portanto não foi possível no primeiro momento, mensurar o tamanho problema, porém com os relatos dos operadores da montagem e dos colaboradores do PCP, ficou evidenciado que o problema levantado era de fato uma grande dificuldade enfrentada pela empresa e por isso merecia ser estudado e eliminado. A implantação da pesquisa proporcionou à célula de produção estudada, a célula pressostato, inúmeros benefícios, que se estenderam às suas células fornecedoras e clientes. Entre os principais benefícios alcançados encontram-se, a liberação de 1 (uma) mão-de-obra direta, que foi deslocada para um outro processo produtivo considerado gargalo, a eliminação dos desperdícios da célula, a criação de um fluxo produtivo contínuo e a redução significativa das paradas de linha na montagem final. Apesar do fato de que anteriormente não havia nenhuma maneira de se mensurar as quantidades de horas paradas da montagem final por falta do subconjunto pressostato, conforme já foi citado, após a implantação, foram realizadas pesquisas com os operadores e um acompanhamento diário foi executado para que se chegasse de fato a esta conclusão. 73 Ficou evidenciado também que os objetivos propostos no inicio do trabalho foram alcançados com êxito, conforme segue: • Identificar as oportunidades de melhorias: através de um estudo inicial e realização do seminário foi possível o levantamento das melhorias necessárias à célula. • Padronizar o trabalho: implantação do POP de abastecimento. • Aplicar o Just-in-Time no processo: implantação dos supermercados e do sistema Kanban. • Eliminar os desperdícios no processo: praticamente todas as melhorias aplicadas, proporcionaram a eliminação de vários desperdícios que existiam na célula pressostato, como: superprodução, tempo de espera, estoque, movimentação e transporte. • Aplicar o 5`S para proporcionar a organização e a gestão visual: realização do dia do SOL, com a implantação dos quadros de sombra para ferramentas e de acompanhamento da produção e identificação dos supermercados. • Melhorar a ergonomia dos posto de trabalho: aplicação do kanban ergonômico e padronização das embalagens. • Aumentar a eficiência da célula de produção: através do acompanhamento diário dos problemas ocorridos na célula pressostato, para resolvê-los o mais rápido possível. • Abastecimento programado e padronizado: através do estabelecimento das rotas de abastecimento. Após estas constatações a empresa pôde assegurar seu interesse em implantar a metodologia da Manufatura Enxuta, em todo o seu processo produtivo, e a mesma metodologia utilizada na célula pressostato, será utilizada nas outras células de montagem de subconjuntos da organização. Para trabalhos futuros, recomenda-se: • Rever os inventários nos supermercados de matérias-primas e subconjuntos montados, a fim de reduzir ainda mais o estoque na linha de montagem. • Criar um sistema único de kanban para subconjuntos montados, de alta e de baixa demanda, para unificar os tipos de cartões. • Criar um sistema de abastecimento integrado para as matérias-primas e os subconjuntos montados, unificando a rota de abastecimento. REFERÊNCIAS ALMEIDA, Dagoberto A.; ROSA, Eurycibíades B. Gerência da Produção. Itajubá/MG: EFEI, 2007. ANDRADE, Maria Margarida de. Introdução à metodologia do trabalho científico: elaboração de trabalhos na graduação. 5. ed. São Paulo: Atlas, 2001. BARROS, Aidil J. da Silveira; LEHFELD, Neide A. de Souza. Fundamentos da Metodologia Científica. 2. ed. São Paulo: Pearson Makron Books, 2000. FERRO, José Roberto. Logística Lean: passo seguinte na transformação. 2006. Disponível em < http://www.lean.org.br>. Acesso em: 05 jan. 2007. FIGUEIREDO, Kleber. A Logística Enxuta. Out/2006. Disponível em <http://joomla.coppead.ufrj.br>. Acesso em: 05 jan. 2007. GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2002. HINES, Peter; TAYLOR, David. Guia para Implementação da Manufatura Enxuta – Lean Manufacturing. Trad. Edgar Toporcov. São Paulo: Instituto de Movimentação e Armazenagem de Materiais (IMAM), 2000. INTERNET: Wikipédia, a enciclopédia livre. Disponível: <http://www.wikipedia.com.br>. Acesso em: 07 jan. 2007. INTERNET: Trilogiq. Disponível: < http://www.trilogiq.com/br/index.html>. Acesso em: 07 jan. 2007. 75 KOCHE, José Carlos. Fundamentos da metodologia científica: teoria da ciência e prática de pesquisa. Rio de Janeiro: Vozes, 1997. KOSAKA, Gilberto I. Jidoka - Disponível em <http://www.lean.org.br>. Acesso em: 01 mar. 2007. LEAN CONSULTORES. Workshop 5Ss. Projeto Lean Schulz. Jan/2007. LEAN CONSULTORES. Workshop Introdução ao Lean. Projeto Lean Schulz. Jan/2007. LEAN CONSULTORES. Workshop Logística Lean. Projeto Lean Schulz. Jan/2007. MAXIMIANO, Antonio César Amaru. Introdução à Administração. 4 ed. São Paulo: Atlas, 1995. MORAES, João Amnys Rachid de; SAHB, Leandro Marinho. Manufatura Enxuta. Jan/2004. Artigo disponível em < http://www.ietec.com.br>. Acesso em 05 jan. 2007. MOREIRA, Evandro L. De Melo. Análise da implementação da Manutenção Produtiva Total na área de estamparia em uma empresa do setor automobilístico. 2003. Monografia – Universidade de Taubaté. MOURA, Reinaldo Aparecido. Kanban – A Simplicidade do Controle da Produção. São Paulo: IMAM, 1989. MULLER, Cláudio Sistema J. Toyota de Produção. Disponível em <http://www.produção.ufrgs.br> Acesso em 05 jan. 2007. NIIMI, Atsumi. Sobre o nivelamento (Heijunka). Fev/2004. Disponível em <http://www.lean.org.br>. Acesso em: 01 mar. 2007. OHNO, Taiichi. O Sistema Toyota de Produção: além da produção em larga escala. Trad. Cristina Schumacher. Porto Alegre: Artes Médicas, 1997. 76 PACE, João Henrique. O Kanban na Prática. Rio de Janeiro: Qualitymark, 2003. ROTHER, Mike; SHOOK, John. Aprendendo a Enxergar: mapeando fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil, 2003. SHINGO, Shigeo. O Sistema Toyota de Produção do ponto de vista da Engenharia de Produção. Trad. Eduardo Schaan. Porto Alegre: Artes Médicas, 1996. SPEAR, Steven; BOWEN, H. Kent. Decodificando o DNA do Sistema Toyota de Produção. 1999. SUZAKI, Kiyoshi. Novos Desafios da Manufatura: Técnicas para melhoria contínua. São Paulo: IMAM, 1996. PAR A T OD OS O S ITE N S 0 3 CA IX AS N úm ero de p eç as e m e spe ra p re v ista s 1 5 M IN T e mp o c ic lo T a k t Tim e P ro c e s s o : A LM OX A RIF A DO P RIN CIP A L Andar superior _ 003.0048-9 _ 012.0640-0 _ 012.0316-0 Andar inferior _ 012.0034-8 _ 012.0715-0 P R A TE LE IR A 04 Andar superior _ 003.0005-5 _ 003.0174-4 _ 022.0149-0 _ 022.0150-0 _ 003.0270-0 _ 003.0046-2 _ 022.0156-0 Andar inferior _ 012.0323-0 _ 012.0730-0 _ 022.0161-0 _ 011.0114-0 P RA T E LE IR A 0 2 C OR R E DO R P R INC IP A L Andar superior Produtos pré-fabricados Andar inferior _ 709.1178-0 _ 012.0818-0 _ 012.0003-8 P RA T E LE IR A 03 Andar superior _ 003.0047-0 _ 003.0191-4 _ 003.0077-2 _ 003.0408-0 _ 022.0059-7 _ 003.0028-4 _ 022.0128-0 _ 022.0204-0 Andar inferior _ 022.0186-0 _011.0116-0 _022.0183-0 _ 022.0170-0 P RA T E LE IR A 01 IT E N S AB AS T E CID O S C É L U L A S Produto: P R E SS OS TA T O 8 09 .12 42 -0 8 09 .16 73 -0 8 09 .12 44 -0 8 09 .1 60 8- 0 8 09 .12 64 -0 8 09 .12 65 -0 8 09 .12 36 -0 8 09 .12 38 -0 Q U ANT IDA DE AB AS T E C IM E NT O 01 V E Z NO DIA C ICL O 15 M INU TO S 03 dia s P RA T E LE IR A 01 Da ta : 01 M Ã O D E OB R A LO GÍS TIC A M O D ABA S T. Q U AN TID ADE 0 0 3 dia s P R A TE LE IR A 02 PROD U Ç ÃO C OLA BOR AD OR C É L U L A P R E S S O S TA T O R ef ere n te a: T E M P O DE 0 3 dia s P R A T E L E IR A 03 0 3 di as P R A T E L E IR A 04 M ON TA GEM PR E SSO STA TO E sq u e m a da s ta re fas e le m e n ta re s ANEXO 1 – POP - ABASTECIMENTO MATÉRIA-PRIMA 12/1 2/20 06 D at a : Q ual ida de N om e : D at a : N om e: M é t o do s D at a : N om e : P ro d u ç ã o se m p e ça s co m p e ça s De sloc am en t o S eg u ra n ça C on t ro le d e qu a lida d e P eç as em e sp era p rev ist a s