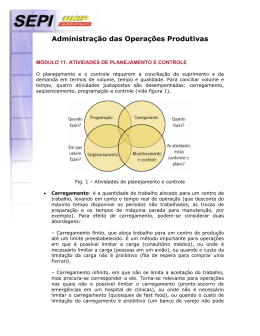

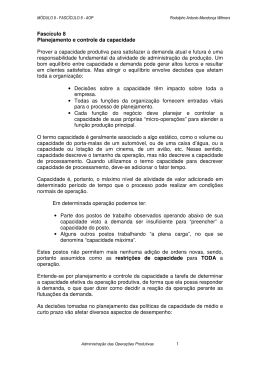

Fascículo 7 Que é planejamento e controle Planejar e controlar significa gerenciar as atividades da operação produtiva, visto que qualquer operação produtiva requer planos e controle, mesmo que com graus de formalidade e detalhes variáveis. Isto torna evidente que algumas operações são mais difíceis de planejar que outras. As que têm alto nível de imprevisibilidade são particularmente difíceis de planejar, outras são mais difíceis de controlar, as que têm alto grau de contato com os consumidores podem ser difíceis de controlar devido ao imediatismo das operações e a variabilidade impostas pelos consumidores. Contudo, os diferentes aspectos do planejamento e controle podem ser vistos como a representação da conciliação entre suprimento e demanda. As atividades de projeto, que determinam a forma e a natureza do sistema e os recursos que contém, não se preocupam com o andamento do processo no dia-a-dia. A atividade de planejamento e controle tem por propósito garantir que os processos da produção ocorram eficaz e eficientemente, produzindo produtos e serviços conforme requeridos pelos consumidores. Proporcionam os sistemas, procedimentos e decisões que conciliam as capacidades dos recursos com o conjunto de demandas gerais e especificas. Existem diferenças entre planejar e controlar, identificadas por algumas de suas características gerais: • • • Um plano e uma formalização daquilo que se pretende que aconteça em determinado momento no futuro. Porem não garante que o mesmo irá acontecer, sendo somente uma declaração de intenção. Planos são baseados em expectativas, que são esperanças relativas ao futuro. Quando operações tentam implementarem planos, nem sempre as coisas acontecem como esperado: Os consumidores mudam de idéia; Os fornecedores nem sempre entregam na hora; Maquinas quebram; Funcionários faltam por doença. Desta forma, planos geram ações de curto prazo, necessitando intervenções diretamente nas operações. O controle faz os ajustes que permitem que a operação atinja os objetivos que o plano estabeleceu, mesmo que o originalmente planejado não se confirme. Em resumo: Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 1 Fascículo 7 • Plano = conjunto de intenções para o que deveria ocorrer • Controle = conjunto de ações que visam o direcionamento do plano, monitorando o que realmente acontece e fazendo eventuais mudanças necessárias. Pelo exposto, fica evidente que a natureza do planejamento e controle muda ao longo do tempo. A figura 1 mostra o que deve ser decidido nos horizontes de planejamento de curto, médio e longo prazo. Fig. 1: Atividades de planejamento e controle para curto, médio e longo prazo. • Natureza do suprimento e demanda Se planejamento e controle e o processo de conciliar demanda e suprimento, a natureza das decisões tomadas para planejar e controlar uma operação produtiva dependera tanto da natureza da demanda como da natureza do suprimento na operação. Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 2 Fascículo 7 Tanto o suprimento como a demanda podem conter certa dose de incerteza, geradas por características próprias de cada processo. Suprimento confiável requer disponibilidade de todos os recursos transformados e em transformação. A falta de algum deles pode resultar na falha do suprimento. A compreensão da incerteza no suprimento deve considerar a incerteza de cada recurso de entrada, participante do suprimento. A proteção para tal incerteza denomina-se estoque ou reserva de contingente. As incertezas no lado da demanda são também importantes de analisar. Alguma operação tem demanda bastante previsível, como por exemplo uma escola, onde o consumo de todos os materiais necessários é bastante previsível a longo prazo. Em outras operações a demanda e imprevisível mesmo em curto prazo, como o exemplo de quiosques de sorvetes em shopping centers, que tem uma demanda independente de suas ações mercadológicas em geral. A única forma de proteger os processos contra tal variação de demanda também usa o recurso dos estoques, que auxiliara na proteção contra aumentos inesperados de consumo. Temos assim a definição de dois grupos distintos de demanda: Demanda dependente: toda vez que uma montadora entrega um carro ao fim da linha de produção, o mesmo apresenta cinco pneus (não esqueça o estepe) e um manual de instrução. Assim, a demanda de pneus e de manuais de instrução e absolutamente dependente da demanda de automóveis fabricados pela montadora – mais carros significa mais pneus e mais manuais. Tipicamente pode ser previsível, devido a sua dependência de alguns fatores conhecidos (figura 2). Demanda independente: São Paulo era conhecida como a “terra da garoa”. Com as mudanças climáticas dos últimos anos, passou a ser conhecida como a terra das enchentes. Nos dias de chuva, por uma misteriosa razão, os pregos perdidos de embalagens e de carrocerias de caminhões “aparecem” dentro das poças de água, provocando uma maior incidência de pneus furados. Empresas distribuidoras de pneus (citando, por exemplo, a D’Paschoal) adquirem pneus dos fabricantes, baseando-se em um histórico de consumo por tipo ou modelo de pneu, e os mesmos são mantidos em estoque ate que apareça algum cliente. Nos dias de chuva, com certeza, o numero de pneus vendidos aumenta (porque ninguém quer parar na chuva para trocar o furado). Assim, a demanda de pneus em uma rede como a citada e totalmente imprevisível, devendo ser calculada com base em históricos de consumo e assumindo riscos de ficar com muito ou pouco estoque (figura 3). Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 3 Fascículo 7 Fig. 2 – Demanda dependente Fig. 3 – Demanda independente A resposta para as condições de demanda depende da forma de se escolher como agir. Em cada caso deve ser analisada a relação entre o tempo de demanda D e o tempo total de processo P. • Demanda = tempo total de espera pelo consumidor, desde o momento do pedido ate receber o produto ou serviço. Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 4 Fascículo 7 • Processo = tempo total do processo gasto por quem oferece o produto ou serviço. As figuras 4 e 5 apresentam os diferentes tempos de P e D para tipos de planejamento e controle. Fig. 4 – Relação entre os tempos P e D para diferentes tipos de planejamento e controle Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 5 Fascículo 7 Fig 5 – Relação entre os tempos P e D para o tipo híbrido de fazer-para-estoque para depois montar-contra-pedido • Atividades de planejamento e controle O planejamento e o controle requerem a conciliação do suprimento e da demanda em termos de volume, tempo e qualidade. Para conciliar volume e tempo, quatro atividades justapostas são desempenhadas: carregamento, seqüenciamento, programação e controle (vide figura 6). Fig. 6 – Atividades de planejamento e controle • Carregamento: e a quantidade de trabalho alocado para um centro de trabalho, levando em conta o tempo real de operação (que desconta do máximo tempo disponível os períodos não trabalhados, as trocas de preparação e os tempos de maquina parada para manutenção, por exemplo). Para efeito de carregamento pode-se considerar duas abordagens: Carregamento finito, que aloca trabalho para um centro de produção ate um limite pré-estabelecido. E um método importante para operações em que e possível limitar a carga (consultório medico), ou onde e necessário limitar a carga (pessoas em um avião), ou quando o custo da limitação da carga não e proibitivo (fila de espera para comprar uma Ferrari). Carregamento infinito, onde não se limita a aceitação do trabalho, mas procura-se corresponder a ele. Tornase relevante para operações nas quais não e possível limitar o carregamento (pronto socorro de emergências Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 6 Fascículo 7 em um hospital de clinicas), ou onde não e necessário limitar o carregamento (quiosques de fast food), ou quando o custo de limitação do carregamento e proibitivo (um banco de varejo não pode recusar clientes, mesmo estando com certa quantidade de pessoas dentro). • Seqüenciamento: Na chegada de trabalho, decisões devem ser tomadas, definindo a ordem em que as tarefas serão executadas, que e o seqüenciamento da produção. Tal seqüenciamento depende de um conjunto de regras predefinidas, algumas delas complexas: Restrições físicas, considerando que a natureza física dos materiais pode determinar a prioridade do trabalho (pode-se escurecer um tecido claro, mas não é possível clarear um tecido escuro). Prioridade do consumidor, tendo em vista que algumas operações permitem algumas vezes que consumidores importantes, ou temporariamente ofendidos, sejam “processados” antes dos demais. Deve-se observar que tal procedimento pode baixar a média de desempenho da operação, se o fluxo de trabalho existente for perturbado por causa de consumidores importantes, podendo erodir o nível de qualidade e de produtividade da operação, fazendo-a menos eficiente. Last In First Out (LIFO) = Ultimo a Entrar, Primeiro a Sair, que acaba se tornando um método de seqüenciamento usualmente escolhido por razões práticas (descarga de um elevador, por exemplo). Todavia sua abordagem não é eqüitativa: quem espera em uma fila não ficará nada satisfeito ao ver o último a chegar sendo atendido na sua frente. A seqüência não é determinada por razões de qualidade, flexibilidade ou custo, não sendo esses objetivos de desempenho bem servidos por esse método. First In First Out (FIFO) = Primeiro a Entrar, Primeiro a Sair, regra de seqüenciamento simples de utilizar, que permite, em operações de alto contato com o consumidor, mostrar uma forma justa de seqüenciamento, ou que permite garantir que produtos estocados há mais tempo sejam consumidos primeiro. Aspectos como rapidez e confiabilidade de entrega podem não apresentar níveis altos de desempenho, assim como é difícil ser flexível em um sistema onde a priorização é visível aos consumidores. Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 7 Fascículo 7 Operação mais longa / tempo total mais longo da tarefa primeiro, que significa seqüenciar os trabalhos mais longos em primeiro lugar, gerando a vantagem de ocupar os centros de trabalho dentro da operação por longos períodos. Todavia essa regra não leva em conta a rapidez, confiabilidade e/ou flexibilidade, podendo em certos instantes até ser contra tais objetivos. Operação mais curta / tempo total mais curto da tarefa primeiro, tendo em conta que muitas operações, em certo momento, tornam-se limitadas por disponibilidade de caixa. Ajustando-se o seqüenciamento de forma a fazer trabalhos mais curtos na frente, torna possível faturar tais trabalhos e seus pagamentos recebidos mais rapidamente, facilitando o fluxo de caixa. Todos os objetivos de desempenho podem ser usados para o julgamento das regras de seqüenciamento, mas os objetivos de confiabilidade, rapidez e custo destacam-se dos demais em termos de importância, visto que o que se busca é: Atender à data prometida ao consumidor (confiabilidade); Minimizar o tempo que o trabalho gasta no processo, conhecido como tempo de fluxo (rapidez); Minimizar o estoque do trabalho em processo (um elemento de custo); Minimizar o tempo ocioso dos centros de trabalho (outro elemento de custo). Ao determinar a seqüência em que o trabalho será desenvolvido, algumas operações exigem a construção de um cronograma detalhado, que mostrem quando os trabalhos devem começar e terminar – isso é um programa. Programas são declarações de volume e tempo (horários ou datas), familiares em ambientes como o do transporte coletivo nas cidades, que considera horários de partida e de chegada, assim como o aumento da oferta nos horários de pico. Programas de trabalho aparecem quando o planejamento é necessário para garantir a demanda esperada pelo consumidor. Operações onde a chegada do consumidor acontece de forma não planejada, não podem ser programadas em curto prazo, respondendo somente quando a demanda aparece. Programar é a mais complexa das atividades que aparece no gerenciamento da produção: Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 8 Fascículo 7 • Os programadores precisam lidar com diferentes tipos de recursos ao mesmo tempo. • As máquinas têm diferentes capacidades e capacitação. • O pessoal tem diferentes habilidades. • O número de programas possíveis cresce em função do crescente número de atividades e processos. Imaginando-se uma situação real, com 100 diferentes processos e 30 máquinas, onde cada processo usa cinco máquinas diferentes, temos uma tarefa de programação extremamente complicada. Mesmo onde um produto é manufaturado repetidamente, pode haver um certo número de processos (rotas) diferentes, que o produto pode percorrer para ser produzido. Na prática, muitas das alternativas calculadas levando em conta o número de processos (n) e o número de máquinas (m) – (n!)m – não são aplicáveis, sendo rapidamente eliminadas. Mas ainda sobrarão muitas alternativas válidas em cada caso. Nunca um processo de programação pode ser estático, considerado válido por um período longo. A atividade de programar uma produção deve ser repetida com freqüência, a fim de levar em conta mudanças no ambiente e no mix de produtos. O método de programação pode ser feito de duas formas: • A partir da data na qual o pedido do cliente foi lançado no sistema de controle, denominada PROGRAMAÇÃO PARA A FRENTE, ou • A partir da data desejada pelo cliente para receber o produto, e conhecendo-se o tempo de fabricação de cada componente, “caminha-se” para trás na escala de tempo, chegando-se ao tempo mínimo no qual os trabalhos devem começar, permitindo atender ao prazo desejado. Denomina-se PROGRAMAÇÃO PARA TRÁS. • Vantagens da programação Vantagens da programação para a frente para trás Alta utilização do pessoal: Custos mais baixos com os materiais: Os trabalhadores sempre começam a Os materiais não são usados até o trabalhar para manter-se ocupados momento em que tenham de ser, retardando agregar valos até o último momento Flexível: Menos exposto a riscos no caso de As folgas de tempo no sistema mudança de programação pelo permitem que trabalhos inesperados consumidor, tendendo a focar a sejam programados operação nas datas prometidas ao consumidor Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 9 Fascículo 7 Criando-se um plano para a operação, por meio de carregamento, seqüenciamento e programação, cada parte precisa agora ser monitorada para assegurar que o plano esteja dentro do esperado. O sistema de controle é a intervenção periódica nas atividades da operação, podendo ser realizada controlando cada posto de trabalho, e ao finalizar a tarefa o resultado é enviado para a estação de trabalho seguinte (denominado controle empurrado), ou aguardando que o posto de trabalho seguinte solicite a confecção de determinada atividade (denominado controle puxado). Fig. 7 – Controle empurrado vs puxado A importância do entendimento das programações empurrada e puxada é importante pelo fato de que cada um tem diferentes efeitos em termos de estoques acumulados durantes às operações. Os sistemas puxados são muito menos propensos à criação de estoques em processo, uma vez que são em geral aplicados em conjunto com operações Just In Time (produção apenas a tempo), que veremos adiante. Enquanto isso, no sistema empurrado, cada estação de trabalho produz sem nenhuma relação com a estação seguinte, e torna-se inevitável à geração de estoque em processo (vide figura 7). Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 10 Fascículo 7 Fig. 8 – Modelo simplificado de controle da produção O modelo simples de controle e monitoramento da produção mostrado na figura 8 auxilia no entendimento das funções básicas da atividade de monitoramento e controle, mas não deixa de ser uma simplificação. Um conjunto útil de questões a usar na avaliação do grau de dificuldade associado com o controle de qualquer operação pode ser: • Existe consenso sobre quais deveriam ser os objetivos da operação? • Quão bem pode ser mensurada a saída de uma operação? • São previsíveis os efeitos das intervenções em operações? • As atividades das operações são muito repetitivas? Finalmente, para bem posicionar a atividade de planejamento e controle, deve-se analisar como a relação volume / variedade influencia a atividade de planejar e controlar (vide figura 9). Fig. 9 – Efeitos de volume / variedade no planejamento e controle Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 11 Fascículo 7 Operações que produzem alta variedade de produtos ou serviços em volume relativamente baixo têm consumidores que requerem um conjunto diferente de fatores e utilizam processos que possuem um conjunto diferente de necessidades, quando comparado às operações que criam produtos ou serviços padronizados em grande volume. Assim, a prontidão de resposta ao consumidor, o horizonte de planejamento, as principais decisões de planejamento e a robustez do planejamento e controle são claramente afetados pelo volume e pela variedade. Administração das Operações Produtivas – Prof. Rodolpho A M Wilmers 12

Baixar