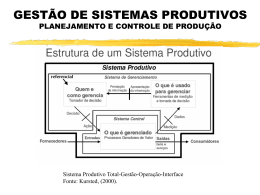

O que é PCP? É o departamento responsável pela continuação do processo, controlando as atividades de decidir visando assim o melhor emprego dos recursos da produção, para que assim o produto seja feito no prazo e na quantidade certa utilizando os recursos corretos 7 perguntas chave para o PCP O que produzir e comprar? Quanto produzir e comprar? Onde produzir? Como produzir? Quando produzir e comprar? Com o quê produzir? Com quem produzir? Principais funções do PCP Planejar as necessidades futuras da capacidade produtiva Planejar os materiais comprados Planejar os níveis de estoques Programar as atividades de produção Ser capaz de saber e informar a respeito dos recursos e das ordens Prever os menores prazos possíveis aos clientes e cumpri-los Ser capaz de reagir eficazmente A importância do PCP É um elemento chave Mudança de Paradigma na Administração da Produção nos últimos tempos 3 razões para a revalorização da produção - Pressão por competitividade - Potencial competitivo - Melhor entendimento do papel estratégico Competitividade Ser competitivo é ser capaz de superar a concorrência naqueles aspectos de desempenho que os nichos de mercado visados mais valorizam: - Custo percebido pelo cliente - Velocidade de entrega - Confiabilidade de entrega - Flexibilidade das saídas - Qualidade dos produtos - Serviços prestados ao cliente Como o PCP ajuda a empresa a se tornar competitiva? 1. Planejar as necessidades futuras 2. Planejar os materiais comprados 3. Planejar os níveis adequados de estoques 4. Programar as atividades de produção 5. Ser capaz de saber e informar a situação dos recursos 6. Ser capaz de prometer os menores prazos 7. Reagir eficazmente Mas afinal, o que é Planejamento? Planejar é entender como a consideração conjunta da situação presente e da visão de futuro influencia as decisões tomadas no presente para que se atinjam determinados objetivos no futuro Planejar é projetar um futuro que é diferente do passado, por causas sobre as quais se tem controle Principais áreas da Empresa Presidente Produção PCP Finanças Pessoal Planejamento e Controle da Produção Marketing PCP- Planejamento e Controle Visa aumentar a eficiência e eficácia da empresa Planejamento O que se deve fazer Quando fazer Quem deve fazer Como fazer Objetivos a alcançar Medir desempenho: Comparar com o planejado Controle Corrigir o desempenho: Identificar erros ou desvios Produção RH Contabilidade e Custos Finanças PCP Almoxarifado Vendas Engenharia Compras PCP 1 fase: Projeto 2 fase: Planejamento Plano de Produção 3 fase: Controle Programação da Produção Projeto de Produção Quantidade e tipos de máquinas Quantidade de pessoal disponível Projeto Estoque de matéria prima Características do produto / serviço Boletim de Operação Lote econômico de produção Projeto de Produção Características das Máquinas Detalhamento Efetivo de Pessoal Quantidade de empregados por cargo e por seção produtiva. Horários de trabalho Estoque de Matéria Prima Itens de matérias-primas e volumes de estoque para cada item. Controle de estoque. Procedimentos de requisição de MP. Características do Produto / Serviço Composição produto/serviço e lista de materiais (gráficos de explosão) utilizados Boletim de Operações Sequência e cadência do processo produtivo. Movimentação de MP e seus gargalos e demoras Lote econômico de Produção Tamanho ideal de lote de produção para proporcionar maximização de resultados e minimização de custos de MP e PA Capacidade de produção de cada máquina, de cada bateria e de cada seção produtiva Eficiência x Eficácia Insumos Processo Produtivo Máquinas Mão de Obra Matéria Prima Materiais em Vias Eficiência Produtos Acabados Eficácia PCP 1 fase: Projeto 2 fase: Planejamento Plano de Produção 3 fase: Controle Programação da Produção Plano de Produção Previsão de Vendas Capacidade de Produção Disponibilidade de MP Recursos Financeiros Previsão de Vendas Produ tos Jan Fev Mar Abr Maio A 200 300 500 800 B 100 200 300 C 100 200 300 Totais 400 700 1.100 1.600 Jun Jul Ago Total 1.000 1.000 1.000 1.200 6.000 400 500 500 500 500 3.000 400 500 500 500 500 3.000 2.000 2.200 12.000 2.200 2.000 Subfatores que determinam a capacidade de produção Capacidade Instalada Capacidade De Produção Mão de Obra disponível Matéria Prima disponível Recursos Financeiros Elaboração do Plano de Produção Capacidade de Produção (o que podemos produzir) Previsão de Vendas O que esperamos vender Plano de produção O que temos de produzir Nível de Estoque (o que podemos produzir) PCP 1 fase: Projeto 2 fase: Planejamento Plano de Produção 3 fase: Controle Programação da Produção Programação da Produção Detalhar a produção para a Execução Objetivos Coordenar e integrar todas as unidades envolvidas Garantir a entrega dos PA Garantir disponibilidade de MP Distribuir carga de trabalho Evitar gargalos Aproveitar ao máximo a cap instalada Ordens Ordem de Produção (OP): é comunicação da decisão de produção Ordem de Montagem (OM): corresponde a OP Ordem de Compra (OC): Decisão da compra de MP Ordem de Serviço (OS): Decisão de prestação de serviços internos (manutenção, reparos..) Requisição de Materiais (RM): Comunicação que solicita MP ou materiais ao almoxarifado PCP 1 fase: Projeto 2 fase: Planejamento Plano de Produção 3 fase: Controle Programação da Produção Controle da Produção Guiar as atividades da empresa Sempre alguma coisa sai diferente daquilo para o qual foi planejada Correção de falhas ou erros Prevenção de novas falhas ou erros Planejamento Da produção Controle Da produção Eficiência Eficácia Execução da produção Produto ou Serviços Padrões de quantidade Volume de produção Nível de estoque N° horas trabalhadas Padrões de qualidade CQ de MP CQ de PA Especificações do produto Padrão De Controle Padrões de Tempo Tempo-padrão de produção Tempo médio de estocagem Padrões de rendimento Padrões de Custos Custo de Produção Custo de Estocagem Custo Padrão Métodos de Controle Controle Visual: mais utilizado Controle Total: Controla todos os itens Controle por Amostragem: parcial, amostras escolhidas ao acaso Controle por exceção: sobre desvios ou discrepâncias, sobre erros ou falhas Entender os conceitos de MRP e MRP-II. MRP o que significa? MRP é a sigla de material requirement planning, que pode ser traduzido por planejamento das necessidades de materiais. O MRP usa uma filosofia de planejamento. A ênfase está na elaboração de um plano de suprimentos de materiais, seja interna ou externamente. O MRP considera a fábrica de forma estática, praticamente imutável. MRP II Os softwares com maiores capacidades de processamento passaram a ser denominados sistemas de manufacturing resources planning, que pode ser traduzido por planejamento dos recursos de manufatura. Como a sigla de manufacturing resources planning (MRP) é a mesma de material requirement planning (MRP), convencionou-se chamar a primeira de MRP II. Hoje em dia é cada vez maior o número de autores que chamam o MRP II de ERP, sigla de Enterprise Resource Planning, ou seja, planejamento dos recursos da empresa. INTRODUÇÃO O planejamento mestre da produção está encarregado de desmembrar os planos produtivos estratégicos de longo prazo em planos específicos de produtos acabados (bens ou serviços) para o médio prazo, no sentido de direcionar as etapas de programação e execução das atividades operacionais da empresa (montagem, fabricação e compras). O Plano Mestre de Produção (PMP) é obtido por um processo de tentativa e erro em que a partir de um PMP inicial busca-se verificar a disponibilidade de recursos para sua execução. HIERARQUIZAÇÃO DOS PLANOS INTRODUÇÃO Na elaboração do planejamento mestre da produção, estão envolvidas todas as áreas que tem um contato mais direto com a manufatura, tanto no sentido de fornecer subsídios para a tomada de decisões, como no sentido de usar as informações do PMP. Por ser um processo interativo, ao final de sua elaboração o PMP representará os anseios das diversas áreas da empresa quanto ao planejamento de médio prazo. OS ESTOQUES E O PMP Pode-se notar que os estoques projetados influenciam a forma como o PMP se desenrolará. As empresas, ao fazerem seu planejamento mestre de produção, aplicam políticas de estoques que visam amortecer os erros de previsão e nivelar o ritmo de produção. Como o PMP deriva do Plano de Produção, muitas dessas políticas já foram traçadas para um horizonte de planejamento maior, e devem agora ser colocadas em prática pelo PMP. Estratégia de Acompanhamento da Demanda A empresa fabrica apenas o suficiente a qualquer tempo para atender exatamente à demanda. Em alguns setores, esta é a única estratégia que pode ser seguida. • Fazendeiros devem produzir na estação de cultivo • O serviço postal precisa processar correspondências durante a correria do Natal e também em períodos de pequena demanda • Restaurantes têm de servir refeições quando os clientes quiserem Estratégia de Nivelamento da Produção Consiste em produzir continuamente uma quantidade igual à média da demanda do período. As empresas calculam sua demanda total durante o período de tempo do plano e, na média, produzem o suficiente para atendê-la. Algumas vezes, a demanda é menor do que a quantidade produzida e os níveis de estoque aumentam. Outras vezes, a demanda é maior e esse estoque é utilizado. ARQUIVO DO PLANO MESTRE DE PRODUÇÃO Vamos demonstrar por meio de um exemplo, como se apresenta este arquivo de dados e como podemos operacionalizá-lo. A tabela a seguir mostra o arquivo de um item produzido para estoque para os próximos dois meses, divididos em períodos semanais. Vamos admitir que este item é produzido em lotes de 100 unidades. TABELA DO PLANO MESTRE DE PRODUÇÃO - Produção Linear Uma fabrica tem seu planejamento feito através de nivelamento da produção de 250 peças. Faça um cálculo MPS conforme dados abaixo: MPS: Modelo H Semana 1 2 3 4 total Previsão demanda 200 300 100 100 700 Produção planejada 250 250 0 250 1000 Estoque final -200 250 200 100 250 1 2 3 4 total 100 50 200 150 500 250 0 400 200 200 MPS: Modelo I Semana Previsão demanda Produção planejada Estoque final -300 200 150 EXERCICIOS Sabendo que o plano produção é de 200 unidades ( nivelamento de produção) por mês, faça o calculo do MPS para os itens conforme demanda apresentada na tabela abaixo: Semana Produto A Produto B Produto C Previsão Demanda MPS Semana Produto A Produto B Produto C 1 2 3 4 5 6 90 140 170 270 105 80 60 80 40 76 95 120 70 70 60 60 70 60 160 160 160 160 215 250 1 2 3 4 5 6 1 2 3 4 5 6 Total Estoque final Semana Produto A - 350 Produto B - 100 Produto C - 50 Total EXERCICIOS Semana 1 2 3 4 5 6 Televisor 140 190 40 20 65 80 Monitores 80 20 160 76 95 70 Tablets 110 80 10 90 40 70 Previsão Demanda 331 292 213 190 205 226 1 2 3 4 5 6 MPS Semana Televisor 200 Monitores Tablets 200 200 200 200 200 Total Estoque final Semana 1 2 3 4 5 6 Televisor - 300 160 170 130 110 45 165 Monitores - 120 40 20 60 184 89 19 Tablets - 100 190 110 100 10 170 100 Total 3) Considerando todos os itens da árvore de produto, faça um cálculo MRP colocando o recebimento planejado e a liberação planejada de cada e EXERCICIOS LT = 1 semana A LT = 2 semanas LT = 1 semana B D C LT = 1 semana E F LT = 1 semana LT = 2 semanas Considere a figura abaixo, onde as quantidades são todas unitárias: Seguindo a base da arvore acima, consta 60 unidades do item A na semana 5, monte uma tabela MRP de cada etapa A LT - 1 sem LT - 2 Sem B D LT 1 sem C E LT 1 sem LT - 1 sem

Download