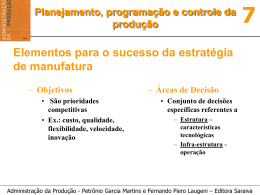

UNISALESIANO Centro Universitário Católico Salesiano Auxilium Curso de Administração Bruna Isabel Jacomini João Ricardo da Costa e Silva Contrera Rafael Bredariol Gazotto PLANEJAMENTO, PROGRAMAÇÃO E CONTROLE DA PRODUÇÃO: PLANOS PARA ORIENTAÇÃO E EFICÁCIA PRODUTIVA. W.V. Indústria Metalúrgica LTDA Cafelândia-SP LINS - SP 2010 BRUNA ISABEL JACOMINI JOÃO RICARDO DA COSTA E SILVA CONTRERA RAFAEL BREDARIOL GAZOTTO PLANEJAMENTO E CONTROLE DA PRODUÇÃO: PLANOS PARA ORIENTAÇÃO E EFICÁCIA PRODUTIVA. Trabalho de Conclusão de Curso apresentado à Banca Examinadora do Centro Universitário Católico Salesiano Auxilium, curso de Administração, sob a orientação do Prof.º M. SC Francisco César Vendrame e orientação técnica da Prof.ª Esp. Ana Beatriz Lima LINS – SP 2010 Jacomini, Bruna Isabel; Contrera, João Ricardo da Costa e Silva; Gazotto, Rafael Bredariol. J18p Planejamento, Programação e Controle da Produção: W.V Indústria Metalúrgica LTDA / Bruna Isabel Jacominil; João Ricardo da Costa e Silva Contrera, Rafael Bredariol Gazotto.– – Lins, 2010. 97p. il. 31cm. Monografia apresentada ao Centro Universitário Católico Salesiano Auxilium – UNISALESIANO, Lins-SP, para graduação em Administração, 2010 Orientadores: Francisco César Vendrame ; Ana Beatriz Lima. BRUNA ISABEL JACOMINI 1. Sistemas. 2. Métodos. Técnicas. I Título. JOÃO RICARDO DA3. COSTA E SILVA CONTRERA RAFAEL BREDARIOL GAZOTTO CDU 658 PLANEJAMENTO E CONTROLE DA PRODUÇÃO: PLANOS PARA ORIENTAÇÃO E EFICÁCIA PRODUTIVA Monografia apresentada ao Centro Universitário Católico Salesiano Auxilium, para obtenção do título de Bacharel em Administração. Aprovada em: ___/___/___ Banca Examinadora: Prof(a) Orientador(a): Francisco César Vendrame Titulação: Assinatura:______________________________________________________ 1º Prof(a):_______________________________________________________ Titulação:_______________________________________________________ _______________________________________________________________ Assinatura:________________________________ 2º Prof(a):_______________________________________________________ Titulação:_______________________________________________________ _______________________________________________________________ Assinatura:________________________________ MENSAGEM Cinco coisas que aprendi com o lápis! 1° qualidade: Você pode fazer grandes coisas, mas não deve esquecer nunca que existe uma Mão que guia seus passos. Esta mão nós chamamos de Deus, e Ele deve sempre conduzi-lo em direção à Sua vontade. 2° qualidade: De vez em quando eu preciso parar o que estou escrevendo, e usar o apontador. Isso faz com que o lápis sofra um pouco, mas no final, ele está mais afiado. Portanto, saiba suportar algumas dores, porque elas o farão ser uma pessoa melhor. 3° qualidade: O lápis sempre permite que usemos uma borracha para apagar aquilo que estava errado. Entenda que corrigir uma coisa que fizemos não é necessariamente algo mau, mas algo importante para nos manter no caminho da justiça. 4° qualidade: O que realmente importa no lápis não é a madeira ou sua forma exterior, mas o grafite que está dentro. Portanto, sempre cuide daquilo que acontece dentro de você. E Finalmente a 5° qualidade: O Lápis sempre deixa uma marca. Da mesma maneira, saiba que tudo que você fizer na vida, irá deixar traços. Paulo Coelho Agradecimentos Agradecemos primeiramente a Deus, por mais essa vitória, como muitas que ainda teremos em nossas vidas, pelas forças nos momentos de fraqueza, por tudo que aprendemos esses anos , pelas pessoas maravilhosas que encontramos em nossas vidas. Obrigado senhor por nos iluminar durante todo esse período, diante de todas as dificuldades para a elaboração desse projeto, sempre esteve ao nosso lado, nos passando confiança e motivação para podermos finalizar esse objetivo com êxito. Agradecemos por todos os momentos de nossas vidas, e por mais essa vitória. Aos nossos pais, que nos deram a graça da vida e em todos os momentos nos incentivaram. A partir daqui fica a certeza que somos pessoas realizadas, e só conquistamos essa vitoria pelos ensinamentos que recebemos com todo amor e carinho. É com muito orgulho que agradecemos a vocês, mais esta etapa alcançada e agradecemos a Deus por existirem em nossas vidas. Ao professor orientador Francisco César Vendrame, por sua paciência, dedicação e competência, que sempre nos conduziu, nos apoiando e estimulando durante toda a elaboração do projeto, tornando-se uma pessoa que sempre será lembrada. A professora Ana Beatriz, que demonstrou e dedicação e compreensão, nos acompanhando nessa caminhada, sempre nos mostrando a melhor forma de realizarmos nosso trabalho. A Empresa W.V Indústria Metalúrgica LTDA por nos ter concedido a oportunidade de aprofundar nossa pesquisa em seu estabelecimento, nos cedendo as suas instalações, e também, pela paciência e compreensão dos seus funcionários para nos transmitir as informações necessárias para a conclusão desse trabalho. Ao Unisalesiano, o nosso eterno agradecimento, que com seus colaboradores a disposição, nos ajudando sempre, fazendo com que sentíssemos acolhidos, além dos professores, que se empenharam ao máximo para nos transmitir as essências de suas disciplinas, e para que tornássemos futuramente profissionais competentes. Bruna, João Ricardo e Rafael DEDICATÓRIA Agradeço primeiramente a Deus, que me deu forças para evitar os maus pensamentos, os maus sentimentos e as más atitudes, que me deu coragem para ser e melhorar o que sou, que me deu luz e sabedoria. Obrigado por tudo, pois sem o senhor nada seria possível. A minha Família, que me apoiou em cada instante, que me acompanhou em todos os momentos da minha vida, se hoje sou o que sou é por causa de vocês, pois tudo que sou é conseqüência do amor e do carinho de vocês. Vocês fazem parte da minha vitória. Amo vocês. Aos meus amigos de grupo de monografia, Rafael e João Ricardo, pessoas maravilhosas, que encontrei pelo caminho e tenho certeza que nada é por acaso. Vivemos muitos momentos juntos, que com certeza jamais serão esquecidos. Essa é a nossa vitoria tão esperada. Desejo a vocês toda felicidade e sucesso do mundo’. Aos professores e membros da banca, pelos seus incentivos, no decorrer do curso, pela paciência em momentos difíceis. A instituição de ensino, por fazer parte da minha estória e contribuir para o meu crescimento profissional. A todos aqueles que acreditaram e me enviaram boas energias. Bruna Isabel Jacomini DEDICATÓRIA Agradeço a todas as pessoas as quais considero,englobo e incluo como família , como um todo ,pelo apoio e por acreditarem na minha capacidade e no meu futuro sucesso profissional ; Aos mestres que me ensinaram e orientaram durante o processo de aprendizado no período na faculdade; Ao orientador Francisco Vendrame. À minha mãe que sempre acreditou em mim e me apoiou durante a faculdade e, em especial, no período preparatório e conclusivo do Trabalho de Conclusão do Curso. E, principalmente à Deus , sem o qual nada disso seria possível. A todos que sempre acreditaram no meu sucesso e que acompanharam cada passo desse pedaço, desse caminho trilhado até aqui E a todos a quem amava, mas que partiram dessa vida, deixando como exemplo de vida : amor , carinho ,ternura, coragem , dedicação e respeito pelas pessoas e pelas coisas ,como a única forma de se conquistar o sucesso .À vocês: Tia Alice,Tia Sonia e Márcia ,meu amor e meu muito obrigado por fazerem diferença na minha vida. João Ricardo Costa e Silva Contrera DEDICATÓRIA Agradeço esse trabalho em primeiro lugar, a Deus que me iluminou e sempre esteve presente, dando forças para superar os obstáculos impostos pela pesquisa. Dedico esse trabalho em especial, aos meus pais, Wilson e Rosângela, a minha irmã, Mariane, três pessoas maravilhosas que batalharam e ajudaram muito na vida para que eu chegasse até aqui. Sou totalmente grato a eles por tudo que tenho até hoje. Aos nossos orientadores Prof. Ms. Francisco e Prof. Ms Ana Beatriz, que tiveram colaboração fundamental para o desenvolvimento desse trabalho, apoiando nossas idéias e nos motivando a prosseguir essa pesquisa. À todos os amigos que fiz nesse curso, em especial a vocês, Bruna e João Ricardo, que dividiram junto a mim, momentos exaustivos em leituras e pesquisas, mas também momentos muitos felizes e produtivos. Recordarei para sempre de todos vocês. Rafael Bredariol Gazotto RESUMO O presente estudo decorre de trabalho de conclusão de curso, originado a partir dos métodos de observação sistemática do processo produtivo, estudo de caso e histórico da empresa pesquisada, realizados no período de fevereiro a outubro de 2010, junto aos alunos do oitavo semestre do Curso de Graduação em Administração de Empresas do Centro Universitário Católico Salesiano Auxilium de Lins-SP, com o objetivo de proporcionar a pesquisa e análise dos sistemas, métodos e técnicas existentes, o estudo teórico do sistema do PPCP e os benefícios que sua implantação pode trazer para a empresa pesquisada. O processo de globalização favorece ao cliente um maior acesso as informações, assim como a dinâmica do mercado favorece a competitividade. Dessa forma, é necessário buscar, novas técnicas de trabalho, novos sistemas de gestão e novas ferramentas que auxiliem as empresas a melhorarem seu desempenho nesse mercado. O estudo do PPCP, através de pesquisa bibliográfica que aborda o tema em todas as suas vertentes, foi usado como parâmetro e, dessa forma, o método de observação sistemática, paralelamente ao estudo teórico, possibilitou o confronto da teoria e da realidade existente na empresa, assim como o levantamento das questões fundamentais para uma implantação sólida do sistema. O resultado desse trabalho foi fruto de pesquisa e observação sistemática na empresa W.V. Indústria Metalúrgica Ltda. localizada na Rua Dionísia Zucchi, 1535-A, no distrito industrial, na cidade de Cafelândia, Estado de São Paulo, Brasil, com o objetivo de otimizar os processos produtivos, priorizando a qualidade e a necessidade buscada pela demanda, utilizando os recursos disponíveis de forma eficaz. Palavras chaves: processos, benefícios, programação, planejamento e controle da produção. ABSTRACT This study is a work of course conclusion, originated from the methods of systematic observation of the production process, case study and history of the company studied. The mentioned study was performed in the period from February to October 2010, along with students of the eighth semester of the Course of Graduation in Business Administration from the Catholic University Center Auxilium Salesian from Lins-SP, with the aim of providing research and system’s analysis, methods and techniques available, the theoretical study of the system of planning and programming of the production control (PPPC) and the benefits that its implementation can bring to the company studied. The globalization process promotes the customer a greater access to information, as well as the market dynamics leads to competitiveness. Therefore, it is necessary to look for new techniques of work, new management and new tools that help companies improve their performance in that market. The study of PPPC, through literature that addresses the topic in all its aspects, was used as a parameter and, thus the method of systematic observation, in addition to theoretical study enabled the comparison of theory and reality that exists in the company, as well as the survey of fundamental questions for a solid implementation of the system.The completion of this work was the result of research and systematic observation in W.V. Metal Industry, located in Dionisia Zucchi Street 1535-A, in the industrial district of the city of Cafelândia, State of São Paulo, Brazil, aiming to optimize production processes, prioritizing quality and need sought by the demand using available resources effectively. Keywords: processes, benefits, scheduling, planning and production control. LISTA DE FIGURAS Figura 1: Vista parcial da empresa ................................................................. 22 Figura 2: Vista lateral da empresa .................................................................. 22 Figura 3: Áreas de decisão do PPCP ............................................................. 39 Figura 4: Estudo do PPCP .............................................................................. 40 Figura 5: Sistema ............................................................................................ 41 Figura 6: Ciclo da produtividade ..................................................................... 43 Figura 7: O sistema PPCP na administração de produção ............................. 45 Figura 8: Planejamento agregado e programa mestre da produção ............... 47 Figura 9: Abastecimento de materiais ............................................................ 48 Figura 10: Estrutura geral do sistema do PPCP para manufatura e serviço ... 49 Figura 11: Evolução do sistema de manufatura discreta ................................ 50 Figura 12: Sistema Kanban ............................................................................ 53 Figura 13: Esquema do sistema puxe............................................................. 53 Figura 14: Ciclo de administração de materiais .............................................. 59 Figura 15: Gráfico do controle de produção .................................................... 60 Figura 16: Disponibilidade de máquinas ........................................................ 61 Figura 17: Sequencia de produção ................................................................. 61 Figura 18: Gráfico de Gantt............................................................................. 62 Figura 19: Gráfico do desperdício ................................................................... 63 Figura 20: Controle da produtividade ............................................................. 64 Figura 21: Pedido emitido pelo cliente ............................................................ 67 Figura 22: Ficha de ordem de produção ......................................................... 68 Figura 23: Ficha de ordem de produção ......................................................... 69 Figura 24: Desenho técnico da peça .............................................................. 70 Figura 25: Fluxograma processo produtivo ..................................................... 72 Figura 26: Setor de corte ................................................................................ 73 Figura 27: Setor de estamparias ................................................................... 74 Figura 28: Setor de dobras ............................................................................. 75 Figura 29: Tratamento superfície .................................................................... 76 Figura 30: Setor de pintura ............................................................................. 77 Figura 31: Qualidade ...................................................................................... 78 Figura 32: Expedição ...................................................................................... 78 Figura 33: Layout ............................................................................................ 80 LISTA DE ABREVIATURAS E SIGLAS PPCP- Planejamento, programação e controle da produção. JTI- Just in time MC- manufatura celular PFA- analise de fluxo puxado TCQ- controle de qualidade total TQM- gestão de qualidade total CAD- projeto auxiliado por computador CAE- engenharia auxiliada por computador CAPP- Planejamento do processo auxilia do por computador EDI- intercambio eletrônico de dados FMC- célula flexível de manufatura OPT- tecnologia de produção otimizada MTS- fabricação para estoque ( make to stock) ATO- montagem sob encomenda ( assemble to order MTO- fabricação bob encomenda ( make to order) ETO- engenharia sob encomenda ( engening to order) CODP- ponto de desacoplamento ( customer order decoupling point) SMED- trocas de ferramentas menos de um minuto CP- cartão de produção CM- cartão de movimento ou transporte MRP- cálculo das necessidades de matérias MRP II- planejamento de recursos de manufatura BOM- lista de materiais MSP- programa mestre de produção ERP- sistemas integrados de gestão SUMÁRIO INTRODUÇÃO ................................................................................................ 17 CAPÍTULO I – W.V METALÚRGICA LTDA.................................................... 19 1 A EMPRESA......................................................................................... 19 1.1 Identificação da empresa........................................................................ 19 1.2 Histórico da empresa............................................................................ 19 1.3 Dados gerais da empresa .................................................................... 22 1.3.1 Localização .......................................................................................... 22 1.3.2 Quadro societário ................................................................................ 23 1.3.3 Capital Social ....................................................................................... 23 1.3.4 Objetivo social ..................................................................................... 23 1.3.5 Missão da empresa ............................................................................. 24 1.3.6 Visão da empresa ................................................................................ 24 1.3.7 Organograma ....................................................................................... 25 1.3.8 Representante de direção .................................................................... 25 1.3.9 Secretaria ............................................................................................. 25 1.3.10 Coordenador de vendas ....................................................................... 26 1.3.11 Coordenador de compras ..................................................................... 26 1.3.12 Coordenador de qualidade ................................................................... 27 1.3.13 Gerente de RH ..................................................................................... 27 1.3.14 Assistente de RH.................................................................................. 28 1.3.15 Encarregado da produção .................................................................... 28 1.3.16 Faturamento ........................................................................................ 28 1.3.17 Contabilidade ....................................................................................... 28 1.4 Clientes/ Público alvo ........................................................................... 29 1.5 Concorrentes ........................................................................................ 30 CAPÍTULO II – PLANEJAMENTO, PROGRAMAÇÃO E CONTROLE DA PRODUÇÃO ................................................................................................... 32 2 PLANEJAMENTO,PROGRAMAÇÃO E CONTROLE DE PRODUÇÃO32 2.1 Evolução histórica ................................................................................ 32 2.2 Definindo planejamento e controle da produção .................................. 35 2.3 Os objetivos do planejamento, programação e controle da produção.. 36 2.4 Áreas de decisão do PPCP .................................................................. 37 2.4.1 A estrutura ............................................................................................ 38 2.4.2 A Infraestrutura....................................................................................... 38 2.5 O PPCP como um sistema .................................................................. 40 2.6 Estrutura geral do PPCP ...................................................................... 43 2.6.1 O planejamento estratégico.................................................................. 44 2.6.2 Planejamento agregado ....................................................................... 45 2.6.3 O planejamento mestre da produção ................................................... 46 2.6.4 Planejamento e programação da produção.......................................... 47 2.6.5 Acompanhamento e controle da produção ........................................... 48 2.7 Planejamento,programação e controle da produção ............................ 49 2.7.1 O tipo de Programação em função do ambiente de manufatura .......... 50 2.7.2 Métodos e técnicas da programação de produção............................... 50 2.7.2.1O sistema Kaisen ................................................................................. 51 2.7.2.2O sistema just in time ........................................................................... 52 2.7.2.3O sistema Kanban................................................................................ 52 2.7.2.4O sistema OPT .................................................................................... 54 2.7.2.5O sistema MRP .................................................................................... 55 2.7.2.5O sistema MRP II ................................................................................ 57 2.7.2.6O sistema ERP .................................................................................... 58 2.8 Técnicas de controle de produção ....................................................... 59 2.8.1 Técnicas de controle a curto intervalo de tempo .................................. 59 2.8.2 Técnicas de dimensionamento do lote econômico da produção ......... 59 2.8.3 Gráficos de controle da produção ........................................................ 60 2.8.3.1Gráficos de disponibilidade de máquinas............................................. 60 2.8.3.2Gráfico da seqüencia da produção ...................................................... 61 2.8.3.3Gráfico de Gantt................................................................................... 61 2.8.3.4Gráfico de desperdício ......................................................................... 62 2.8.3.5Mapa da Produtividade ........................................................................ 63 CAPÍTULO III – A PESQUISA........................................................................ 65 3 INTRODUÇÃO ..................................................................................... 65 3.1 Métodos e Técnicas de pesquisa ......................................................... 65 3.2 Relato e discussão sobre o PPCP na empresa.................................... 66 3.2.1 Sistema de Informação......................................................................... 66 3.2.2 Ordem de produção ............................................................................. 67 3.2.3 Projeto .................................................................................................. 70 3.2.4 Processos produtivos ........................................................................... 71 3.2.4.1Etapas da produção ............................................................................. 71 3.2.5 Gestão de estoque ............................................................................... 79 3.2.6 Logística interna ................................................................................... 79 3.2.7 Layout................................................................................................... 80 3.2.8 Política de qualidade ............................................................................ 81 3.3 Parecer Final ........................................................................................ 82 PROPOSTA DE INTERVENÇÃO ................................................................... 83 CONCLUSÃO ................................................................................................. 85 REFERÊNCIAS .............................................................................................. 86 APÊNDICES ................................................................................................... 88 17 INTRODUÇÃO Mediante a alta competitividade do mercado e a agilidade com que o mesmo se desenvolve, a facilidade de acesso à informação através dos inúmeros veículos mediáticos que hoje são oferecidos como acessíveis, as empresas vêem a necessidade de se adequarem dentro do espaço mercadológico em que atuam. Dentro dos quesitos de competitividade, os recursos, ferramentas e técnicas abrem uma margem de novas possibilidades de atuação das empresas dentro desse mercado. O planejamento, programação e controle da produção surgem, por sua vez como um sistema completo de recursos de ajustes dos mecanismos existentes. O sistema auxilia a empresa a reduzir custos, ajustar sua capacidade produtiva, otimizando seu processo, fazendo o melhor uso do capital humano, do espaço físico, equipamentos, matéria – prima e insumos. A implantação do sistema de PPCP origina a criação não só do setor em si, mas toda cultura organizacional. As mudanças transcorrem desde a organização, layout, produção, gestão de estoques, logística interna e externa. Como representante da área de vendas dentro da fabrica, o PPCP detecta as prioridades e prazos de entrega dos produtos aos clientes e faz a programação da programação da produção e é nesse contexto que está a maior problemática, os relacionamentos, já que enquanto a área de vendas buscar alcançar seus objetivos quanto à diversidade e flexibilidade, a produção busca estabilidade e antecipação. Vimos então a necessidade de administrar os diferentes interesses, com os recursos existentes, capital humano presente na empresa na empresa, melhorando a gestão de estoques, levantando as necessidades de todos os departamentos e setores da empresa, utilizando melhor a tecnologia já utilizada, a fim de otimizar os processos produtivos e assim preparar a empresa de forma adequada, afim de uma maior participação no mercado em que atua. Esse trabalho tem como objetivo principal o estudo do PPCP e suas vertentes e, sua aplicação e implantação na W.V. Industria Metalúrgica LTDA, 18 empresa do ramo de conformação de chapa e a analise da pratica já existente na empresa do ramo de conformação de chapa e a analise da pratica, já existente na empresa e se o mesmo auxilia a empresa na suas tomadas de decisões e cumprimento de suas metas e objetivos. O estudo e pesquisa, focos desse trabalho, se desenvolveram ao longo do período que compreende desde os meses de fevereiro a outubro de 2010 e está organizado em três capítulos que abordam desde q pesquisa teórica, tendo como o tema o PPCP, a empresa tem suas características e todo o processo produtivo. Em ultima analise, temos o projeto da pesquisa e seu objeto de estudo – a empresa e a proposta de intervenção. O presente trabalho está assim estruturado: No capitulo I – W.V. Indústria Metalúrgica LTDA, são descritos o histórico da empresa, os departamentos, suas principais características e informações. No capitulo II - Toda revisão teórica do PPCP, envolvendo conceitos, objetivos, estratégicas, ferramentas, técnicas e o sistema propriamente dito. No capitulo III – O estudo de caso, traçando um paralelo entre o estudo teórico e a pratica utilizado dentro as empresa. A proposta de intervenção e as considerações finais encerram esse trabalho. 19 CAPITULO I 1 A EMPRESA 1.1 Identificação da Empresa Razão Social : W.V. Indústria Metalúrgica Ltda. Nome Fantasia : W.V. CNPJ : CNPJ nº. 795.907/0001-33 IE : 237.064.529-118 Endereço : Avenida Dionísia Zucchi, 1535-A CEP : 16500-000 Telefone : 14-3554-3636 E-mail : [email protected] Home Page : www.grupocontrera.com.br 1.2 Histórico da Empresa A Blue Light, empresa do Grupo Contrera, de propriedade do senhor Antonio Carlos Contrera, era fornecedora de todos os equipamentos de aramados da Carrier-Seral do Brasil. No início de 2006 o senhor Antonio Carlos Contrera, fora convidado como representante da empresa, a participar de um processo seletivo onde participariam nove outros fornecedores, num projeto de concorrência em um Outsourcing. Na oportunidade a empresa foi selecionada entre as demais, o que deu início a W.V. Ind. Metalúrgica, em um seguimento diferente do traçado pelo Grupo até então: corte conformação e estamparia de chapas. A empresa foi constituída então, com o objetivo de terceirização de serviços e produtos primeiro de atender sistemas de parcerias com empresas privadas , atendendo 20 a demanda em larga escala, produzindo acessórios para os produtos ofertados pelas referidas empresas. Dessa forma, em 11 de Janeiro do ano de 2006, os sócios Wilson Gazotto Contrera e Carlos Vinícius Gazotto Contrera vêm formar a constituição comercial e industrial, por cotas iguais de responsabilidade limitada, denominada W.V. Indústria Metalúrgica Ltda., com seu instrumento de contrato social devidamente registrado e arquivado na junta comercial do estado de São Paulo (JUCESP), sob nº. 35220289084, CNPJ nº. 795.907/0001-33; inscrição estadual nº. 237.064.529-118, com sede na Avenida Dionísia Zucchi, 1535-A, no distrito industrial, na cidade de Cafelândia, Estado de São Paulo, Brasil. No primeiro momento, receberam as máquinas em comodato, nos prédios já instalados, onde fora feita a transferência das máquinas. Interessante esclarecer que até o layout da empresa foi definido pela parceira, com matriz nos Estados Unidos ,assim como as normas de segurança , normas ambientais, normas de capital humano, foram exigências passando a ser igualmente fiscalizadas pela mesma. Em 01 de outubro de 2007, a empresa sofreu sua primeira alteração contratual, constando na mesma, o objeto social e delegando ao sócio Wilson Gazotto, o poder Administrativo sobre os interesses da sociedade e as operações referentes ao objeto social. Em segunda instância, os proprietários detectaram que o novo seguimento implantado tem um ciclo de produção bem definido, onde , no primeiro trimestre o mercado não consome ,ficando ocioso; no segundo trimestre o mercado está um pouco aquecido e no terceiro e quarto trimestres já se encontra bastante aquecido, necessitando que a empresa aumente sua força de trabalho para três períodos. O mercado tem como referência o final de ano onde em regra geral, os empresários desse segmento investem tanto em construção quanto na reforma de suas lojas visando somente essa data. A diretoria da W.V. Ind. Metalúrgica Ltda., procurou a parceira expondo a dificuldade de manter-se como parceira exclusiva, devido à sazonalidade, atendendo somente esse segmento. Seu objetivo era buscar outros nichos de mercado para solucionar seus problemas de sazonalidade, equilibrando a produção. 21 A parceira foi receptiva nessa questão, entendendo que para a sobrevivência da organização deveria acatar suas necessidades imediatas. A proposta inicial foi à compra de todas as máquinas, matrizes e ferramentas que até então estavam nas condições de comodato, respeitando uma única condição imposta pela Carrier-Seral do Brasil, de exclusividade no fornecimento no segmento de gôndolas. A W.V. Metalúrgica passa assim a vivenciar um novo momento buscando novos parceiros de mercado que pudessem utilizar sua capacidade produtiva e seu tempo ocioso. Passou assim a W.V. Indústria Metalúrgica Ltda., prestadora de serviços de corte, dobra, estamparia e solda e a desenvolver balcões, gôndolas, chekouts, expositores, displays, check- stands e estantes metálicas. Com parcerias de porte, seu mercado de atuação se expandiu atendendo assim equipamentos especiais, lojas de construção, materiais esportivos, equipamentos de informática e outros. Parcerias posteriores: Leroy Merlin - material de construção; Techsumed - unidades refrigeradas; Escriba - móveis para escritório ; Mipal - trocadores de calor ; Arneg - refrigeração; Termokey - trocadores de calor e Femsa Coca Cola - equipamentos para supermercado. Um dos maiores destaques concretizados como parceira pela W.V. Metalúrgica Ltda., foi a Volvo que orientou a empresa sobre a importância da homologação da NBR-ISO 9001, pois entendiam que em curto espaço de tempo, os principais parceiros exigiriam a mesma. Cabe esclarecer que da mesma forma que a Carrier do Brasil, a Volvo tem como característica exigências próprias. Dessa forma, em 17 de Fevereiro do ano de 2009, a instituição recebeu o Certificado de Gestão de Qualidade de seu sistema produtivo e de seus produtos - NBR ISSO 9001:2008. A empresa priorizou os investimentos em treinamento de pessoal (RH), ferramentas e equipamentos de alta tecnologia alem dos processos produtivos, objetivando atender a demanda com maior rapidez e alta qualidade. Em meados de 2009, de uma forma surpreendente, em função da crise mundial, a Carrier-Seral do Brasil resolveu encerrar suas atividades no país, 22 deixando a W.V. Metalúrgica, então parceira, com enormes problemas e preocupações, já que representava 55% do faturamento total. Não bastando, aconteceu o encerramento de fornecimento para a HMY do Brasil, que representava 10% do faturamento da empresa. Uma das grandes preocupações da diretoria da W.V. Metalúrgica Ltda., era a concentração do faturamento em grandes clientes. Passa assim a buscar com novos parceiros, a pulverizar o seu faturamento. O crescimento almejado pelos sócios e o grande esforço para a concretização dos objetivos e metas, foi recompensado por grandes outras parcerias que levaram a alavancar o faturamento da empresa, o retorno satisfatório para os sócios proprietários e o crescimento interno de sua equipe. 1.3 Dados Gerais da Empresa Fonte: (W.V Metalúrgica, 2006) Figura 1: Vista parcial da empresa. Figura 2: Vista lateral da empresa. 1.3.1Localização A empresa está localizada à Avenida Dionísia Zucchi, 1535-A, no distrito industrial, na cidade de Cafelândia, Estado de São Paulo, Brasil. 23 1.3.2 Quadro societário O quadro societário da Empresa ficou assim constituído: Wilson Gazotto, brasileiro, casado, representante comercial, residente e domiciliado na Avenida Dionísia Zucchi, nº. 815; bairro- centro, em Cafelândia/SP, portador da Carteira de Identidade RG nº. 8.185.754-8 SSP/SP e CPF nº. 044.881.038-71 e Carlos Vinícius Gazotto Contrera, brasileiro, solteiro, maior de idade, empresário, residente e domiciliado na Avenida Dionísia Zucchi nº210, bairro centro, em Cafelândia/SP, portador da Carteira de Identidade RG nº. 42.634.348-7 SSP/SP e CPF nº. 214.747.008-29. 1.3.3 Capital Social O capital social da empresa hoje é de R$ 100.000,00, sendo que as cotas da sociedade ficaram definidas como iguais, com valor nominal de R$ 1,00 cada, totalmente integralizadas em moeda corrente nacional e assim distribuídas entre os sócios, com responsabilidade limitada. 1.3.4 Objetivo Social a) indústria e comércio de metalurgia em geral; b) indústria e comércio de artefatos de arame em geral; c) indústria e comércio de plásticos em geral; d) indústria e comércio de metal em geral; e) indústria e comércio de aparelhos, equipamentos, utensílios, destinados à criação de animais bovinos, eqüinos, suínos, cães, gatos, aves e peixes em geral; 24 f) indústria e comércio de ferramentas, equipamentos, utensílios, sementes, adubos, fertilizantes para o uso na agricultura, pecuária, piscicultura e domésticos; g) indústria e comércio de moveis, utensílios e aparelhos domésticos; h) indústria e comércio de objetos de decoração, quadros, lustres, aquários e acessórios para aquários; i) indústria e comércio de artefatos de vidro em geral; j) indústria e comércio de artefatos de madeira (marcenaria e carpintaria) em geral; k) indústria e comércio de equipamentos metálicos e utensílios para armazenamento e movimentação de estoque (pallets, racks e contêiner); l) participação em outras empresas como sócio quotista ou acionista; m) fundição e caldeiraria; n) importação, exportação e comercialização de equipamentos, matériaprima (arame, chapa, tubo, etc.), utensílios e acessórios em Geral; 1.3.5 Missão da Empresa Oferecer ao setor de auto-serviços as melhores e diferenciadas opções de expositores, check-outs e acessórios, com elevado padrão de qualidade e inovação. Atendimento aos requisitos específicos dos clientes, rapidez, honestidade, segurança, confiabilidade, e rentabilidade na geração de bons negócios aos clientes, colaboradores, e fornecedores da empresa, proporcionando soluções atrativas e adequadas para a melhor exposição de produtos e mercadorias destinados ao consumo final. 1.3.6 Visão da Empresa Ser reconhecida pela credibilidade e confiabilidade na industrialização de seus produtos e estar entre os maiores do setor nacional, destacando-se no domínio 25 de tecnologias avançadas, no comprometimento com a qualidade total e a plena satisfação dos clientes, através de investimentos permanentes em equipamentos, tecnologia e aperfeiçoamento continuo da qualificação de seus colaboradores. 1.3.7 Organograma A empresa é administrada e dirigida por ambos os diretores, responsáveis por todas as tomadas de decisões, alem do planejamento e elaboração de projetos que serão desenvolvidos dentro de cada departamento. O setor Financeiro fica sob a responsabilidade do Senhor Wilson Gazotto e a Diretoria Comercial gerida pelo Sr. Carlos Vinícius Gazotto Contrera, bem como os processos produtivos. 1.3.8 Representante de Direção (RD) É um cargo ou função exigida pelas normas do NBR-ISO 9001 e tem a responsabilidade, entre outras, de assegurar a implementação dos processos necessários para do sistema de gestão da qualidade, permitindo a certificação da organização. Na ausência dos diretores, pode substituí-los em tomadas de decisões ou ainda, podem ser delegadas ao mesmo as tomadas de decisões (descentralização de poder). 1.3.9 Secretaria Departamento responsável pelo controle de comunicações internas e externas da instituição, além de recepcionar clientes e fornecedores dedicando- 26 lhes a atenção necessária para um bom atendimento. É responsável pelo retorno do cliente. 1.3.10 Coordenador de Vendas A empresa possui somente vendedores internos. Suas vendas são as chamadas vendas diretas, pois são exoneradas de comissão, diferentemente de outras unidades do Grupo. Após o cliente realizar a compra, é transmitido à empresa o pedido feito pelo mesmo, com as devidas documentações necessárias à aprovação de seu cadastro. A documentação é direcionada e analisada pelo departamento de contas a receber, que após consulta à intuição financeira e os dados indicados pelo cliente, poderá aprovar o cadastro do mesmo, encaminhando diretamente o pedido ao setor de produção. Entender a necessidade do cliente e passar essas informações diretamente ao processo de previsão das vendas ajuda muito no desempenho da área de vendas propriamente dito. Quando é solicitado pelo cliente um orçamento ou projeto a ser executado, é emitido diretamente ao setor de engenharia, onde estará sendo desenvolvido o projeto técnico e dados de informação suficientes, para a formação do valor de venda do produto final. 1.3.11 Coordenador de Compras Departamento responsável pela aquisição de todos os insumos, materiais de consumo, materiais de escritório, matéria prima, e outros produtos. Todo o controle e ação de compras estão totalmente ligados ao controle de estoque e às vendas da empresa. A empresa possui um controle de estoque, que é semanalmente conferido e passado para o responsável pelo departamento financeiro, que após efetuar a programação das compras, 27 autoriza a compradora a efetuar cotação de preço de custo com os fornecedores. 1.3.12 Coordenador de Qualidade Responsável por assegurar toda a qualidade dos produtos, seguindo as normas de padronização e fabricação exigidas pelo NBR-ISO 9001. Garante assim, a entrega dos produtos, conforme a solicitação dos clientes, atendendo aos padrões de qualidade da empresa. Sob o seu comando, estão algumas ferramentas que são utilizadas para garantir essa qualidade esperada, como o setor de controle de qualidade, onde são testadas manualmente peças escolhidas por lote e possui também auxilio de um laboratório de conferência de rigidez. Esse laboratório existe para um controle de qualidade e rastreabilidade por lote produzido. Os testes realizados pelo laboratório são: teste de rigidez, teste de impacto, medidor de camada, corte cruzado, analise e controle dos banhos de fosfato e zinco, análise dos resíduos do tratamento de superfície. 1.3.13 Gerente de RH O departamento possui um sistema informatizado de folha de pagamento onde são processados, o adiantamento salarial, avisos e recebimentos de férias, rescisões trabalhistas, além da apuração de todos os encargos sociais. Responsável pela admissão e demissão de colaboradores, controle de ponto diário, horas extra, exames médicos anuais. A administração visa investimentos no setor que contribui na busca de mão de obra especializada e treinamento e capacitação do pessoal. 28 1.3.14 Assistente de RH O seu principal objetivo é estar auxiliando o setor de Gestão de Pessoas. 1.3.15 Encarregado de Produção Assegura o cumprimento de metas de produção dentro dos padrões de qualidade, quantidade, custos e prazos, pré-estabelecidos, satisfazendo assim os anseios da empresa e do cliente final. O departamento de produção conta com vários encarregados, responsáveis pelo controle, execução e qualidade dos produtos durante todo o processo, visando o maior aproveitamento da matéria prima. A partir do PPCP, os encarregados têm acesso aos pedidos efetuados pelos clientes e dalí em diante, controlam desde a alocação da matéria prima destinada à produção, até o acabamento final. Todos os setores de produção estão sob a apuração e comando dos encarregados, que possuem ali o poder de comando. 1.3.16 Faturamento O setor de faturamento possui um sistema informatizado, no qual os pedidos, as notas fiscais, romaneios de cargas, são gerados automaticamente e gravados nos departamentos fiscais, contábil e financeiro da empresa. Com a mudança na parte fiscal, as notas fiscais são emitidas eletronicamente e transmitidas diretamente para a Receita Federal. 1.3.17 Contabilidade 29 O serviço de escrituração contábil da empresa é terceirizado, sendo executado pelo escritório Megaconti de contabilidade, situado na Rua Alberto Colli Badine, nº 07, na cidade de Cafelândia-SP, sede da empresa. O escritório utiliza o sistema de escrituração informatizada, sendo as documentações necessárias para a escrituração contábil enviadas diariamente pela empresa, ficando o escritório encarregado em manter diariamente atualizado. Para que a empresa esteja interada à situação contábil, mensalmente o escritório emite um balancete de verificação e relatórios econômicos, para que os diretores possam verificar índices apresentados. O contador não aplica na empresa o controle de custos, não podendo chegar a uma decisão segura do desempenho da mesma. 1.4 Clientes e Público alvo Com a estrutura tecnológica que possui completa e qualificada, a empresa permite diversas aplicações. Destaca-se por sua capacidade produtiva, sempre desenvolvendo novas ferramentas, crescendo em volume e principalmente em tecnologia de industrialização, sendo assim, sinônimo de segurança e qualidade, com a grande diversificação nos ramos de prestação de serviços e grandes variedades de produtos. Ampliou-se sua grade de diversificação de produtos e assim, conseqüentemente, o seu público alvo. O público alvo fica assim caracterizado: a) grandes redes de atacado; b) montadoras de equipamento agrícolas; c) empresas de refrigeração; d) empresas de comunicação visual; e) fabricantes de equipamentos hospitalares; f) fabricantes de maquinários; g) fabricantes de equipamentos para supermercados; 30 h) montadoras de equipamentos comerciais; i) empresas automobilísticas; 1.5 Concorrentes Os principais concorrentes da WV indústria Metalúrgica Ltda., na fabricação de Gôndolas são: a) HMY do Brasil – A Yudigar é uma empresa que começou a desenvolver suas atividades no mercado de equipamentos comerciais há mais de 30 anos, na cidade de Jundiaí, interior de São Paulo. Na atualidade, é líder do mercado e seus serviços aumentaram de forma ampla e integral, o que torna seus produtos acessíveis a todos os setores da distribuição. Como pilar fundamental do Grupo HMY, a Yudigar tem vindo a crescer em experiência, qualidade e serviço. b) IMF- Indústria Metalúrgica Fabrão - com sede em Araçatuba-SP, é uma empresa que vem atuando desde 1933 de forma expressiva no mercado de gôndolas, check-outs e acessórios para expositores secos. c) NSF- Equipamentos para Supermercados - especializada em sistemas e equipamentos de exposição para instalações comerciais. Localizada no CEAT (Centro Empresarial de Alta Tecnologia) de São Carlos-SP, conta hoje com uma área construída de 20.000 m² e colaboradores altamente capacitados. d) Eletrofrio - Refrigeração Ltda. - é uma empresa genuinamente brasileira, com fábrica em Curitiba-PR, região Sul do Brasil. Refrigeração comercial é o setor de especialização da empresa: expositores refrigerados, câmaras frigoríficas e sistemas de geração de frio alimentar, produzidos com alta tecnologia. Está no mercado há 60 anos, ocupando hoje a liderança. Principais concorrentes no setor de estamparia de chapas: 31 a) Tecno Metal Equipamentos - Há 16 anos no mercado, situada em Belo Horizonte e Campinas, destaca-se por oferecer soluções no desenvolvimento de projetos, com qualidade superior e prazos que atendem a cronogramas. Atua nas áreas de automação bancária e comercial; telecomunicações, informática, ferroviária e metroviária, maquinaria para a pavimentação e indústria de máquinas em geral. b) Destaco EMMA – fundada em 1915, a Detroit Stamping Company especializou-se em fornecer estampos para a indústria automobilística. Maior fabricante de grampos da America Latina, a DE-STA-CO EMMA Indústria e Comércio, com fábrica em São José dos Campos - SP coloca a disposição uma completa linha de produtos de fixação mecânica. c) Metalúrgica FREART- aramados iniciou suas atividades na cidade de Londrina-PR, no ano de 2000. No final do ano de 2009, adquiriu a SERAL do Brasil, empresa pioneira na fabricação de gôndolas metálicas e presente no Brasil desde 1975 e com essa aquisição surge uma nova empresa, FREART SERAL, que fornecerá ao mercado gôndolas, checkouts, expositores refrigerados e sistemas de refrigeração. 32 CAPÍTULO II PPCP 2 PLANEJAMENTO, PROGRAMAÇÃO E CONTROLE DE PRODUÇÃO 2.1 Evolução histórica – a administração como fator influenciador do Planejamento, Programação e Controle da Produção A produção é entendida como um conjunto de atividades que leva à transformação de um bem tangível em outro com maior utilidade. Acompanha o homem desde a sua origem, quando polia a pedra a fim de transformá-la em utensílio mais eficaz. As ferramentas então eram utilizadas exclusivamente por quem as produzia,assim como os utensílios,inexistindo o comércio ou escambo. Segundo Martins (2006), no entanto, é muito subjetivo datar a história do Planejamento e Controle da Produção, já que alguns autores optam por reconhecê-lo a partir da Revolução Industrial, quando o PCP começa a ser reconhecido e empregado como um agente catalisador de eficácia produtiva. Produção, segundo Aurélio (2004), é o ato de produzir. Desde os remotos períodos da pré-história, quando o homem executava atividades de caça e pesca para sua sobrevivência. Segundo Martins e Laugeni (2006),na história antiga, o homem passa a se organizar na construção das cidades, ou nas grandes construções como as pirâmides, com aplicação de técnicas de planejamento e controle da produção. Os artesãos passam a atender com valores e prazos de entrega pré-fixados, dando origem à primeira forma de produção organizada, passando a contratar ajudantes para a produção em grande escala. Ainda segundo Martins e Laugeni (2006), na Idade média, o desenvolvimento é reiniciado a partir do Renascimento, com inovações tecnológicas baseadas na mecânica, com a criação de máquinas e equipamentos, dando início à Revolução Industrial. Surgem as primeiras 33 fábricas e novas formas de fabricação de produtos, tornando-os padronizados. Os novos produtos e processos de fabricação deram origem as novas necessidades, tais como: treinamento e habilitação de mão-de-obra direta; a criação e desenvolvimento de quadros gerenciais e de supervisão; o desenvolvimento de técnicas de planejamento e controle financeiro e o desenvolvimento de técnicas de vendas. Nesse ponto existem divergências quanto às datas no contexto histórico do Planejamento, Programação e Controle da Produção. Segundo Martins e Laugeni(2006), utilizando uma citação de Harding (1981), a grande mudança ocorreu em 1785,quando Cartwright inventou o primeiro tear a força e sua utilização foi incorporada pela indústria , agrupando o equipamento nas proximidades de fontes de energia disponíveis - os Engenhos D’água - tornando assim necessários o planejamento, a organização e o controle de produção. Para Martins e Laugeni (2006), foi a partir do conceito de padronização de componentes, introduzido por Eli Whitney ,em 1790,quando conduziu a produção de mosquetões com peças intercambiáveis, fornecendo uma grande vantagem operacional aos exércitos, pois teve então início do registro de projetos de produtos, de processos, de instalações, de equipamentos. De acordo com Chiavenato (2009), no final do século XIX, surgem os trabalhos de Frederick W.Taylor, considerado o pai da Escola da Administração Cientifica, dando origem a procura incessante por melhores métodos de trabalho e processos de produção, com objetivo da melhoria na produtividade ao menor custo possível. Os funcionários passam a ser treinados no aperfeiçoamento de suas aptidões, abolindo os métodos empíricos utilizado pelas empresas, dando lugar a administração científica. Assim, o custo da unidade diminuiu o que propiciou a valorização dos salários dos empregados. Ford, um de seus seguidores, em 1910,cria uma montagem seriada, revolucionando métodos e processos produtivos. Surge o conceito de produção em massa, com produtos padronizados, originando a Engenharia Industrial, com o emprego de novos conceitos, tais como: a) linhas de montagem; b) postos de trabalho; 34 c) estoques intermediários; d) monotonia do trabalho; e) arranjo físico; f) balanceamento de linha; g) produtos em processo; h) motivação; i) sindicatos; j) manutenção preventiva; k) controle estatístico de qualidade; l) fluxograma de processos. Em 1916 Henri Fayol cria a Teoria Clássica de Administração, onde definiu o ato de administrar como sendo: prever, organizar, comandar, coordenar e controlar. Segundo Rocha (2008), a Administração passou ainda por vários períodos e diferentes abordagens e técnicas: humanística; neoclássica; estruturalista; comportamental; sistêmica e contingencial. Esses conceitos predominaram nas fábricas até meados de 1960, quando surgiram novas técnicas produtivas caracterizando a denominada produção enxuta e os novos conceitos de produção. Na década de 70, teve início o uso de computadores nas grandes corporações, a um alto custo, inviabilizando a popularização na empresa. Posteriormente, a informática passa a fazer parte da Administração em áreas como o comercial e a contabilidade: emissão de listagens, pedidos ou emissão de ordens de fabricação. Para Martins e Laugeni (2006), surgem novas técnicas que dizem respeito a elementos relacionados com a organização e gestão do sistema produtivo,tais como: ABC (Custo Baseado nas Atividades); JIT (Just-in-time); KANBAN (cartões sinalizadores do fluxo de produção e transporte); MC(Manufatura Celular); PFA (Análise de Fluxo Puxado); TQC (Controle de Qualidade Total); TQM (Gestão de Qualidade Total). Por volta dos anos 90, o sistema de manufatura avançada definidos por Severiano Filho(1999), utiliza-se de técnicas que fazem uso de recursos da informática como integrantes dos sistemas de manufatura avançada,entre elas 35 estão: sistemas CAD (Projeto Auxiliado por Computador); CAE (Engenharia Auxiliada por Computador); CAPP (Planejamento do Processo Auxiliado por Computador); EDI (Intercambio Eletrônico de Dados); FMC (Célula Flexível de Manufatura); FMS (Sistema Flexível de Manufatura); MRP (Planejamento dos Recursos de Manufatura); OPT (Tecnologia de Produção Otimizada). Ao longo desse processo de modernização da produção, a busca pela satisfação do consumidor torna-se o principal alvo nessa política de mercado. Dessa forma, as fábricas se modernizam e os processos de produção tornamse flexíveis, caminhando para a produção customizada. A busca pela melhoria continua por meio de técnicas sofisticadas, é a principal característica da empresa de classe mundial. 2.2 Definindo Planejamento, Programação e Controle de Produção O Planejamento, Programação e Controle da Produção (PCP) visa aumentar a eficiência e eficácia da empresa através da administração da produção. Segundo Bonney (2000), a função Planejamento e Controle da Produção e seus sistemas associados tem o objetivo de planejar e controlar a produção, de forma que a empresa atinja os requisitos de produção do modo mais eficiente possível. De acordo com Corrêa (2006), o planejamento, programação e controle da produção envolvem uma série de decisões com o objetivo de definir o que, quanto e quando produzir e comprar, além dos recursos a serem utilizados. Para Slack (1997), o PPCP tem o propósito de garantir que a produção ocorra de forma eficaz e de maneira eficiente na produção de produtos e serviços estabelecidos pela demanda, o que requer que os recursos produtivos estejam disponíveis na quantidade adequada, no momento adequado e no nível de qualidade adequado. Martins e Laugeni (2006) definem o sistema do PPCP como uma área de decisão da manufatura, cujo objetivo corresponde tanto ao planejamento como ao controle dos recursos do processo produtivo, gerador de bens e 36 serviços. Pode se considerado um sistema de transformação de informações, sobre os estoques, vendas, linha de produtos, modo de produção e capacidade produtiva. Engloba desde o Planejamento ao gerenciamento e controle de materiais, processos produtivos e métodos, a fim de atender o programa de vendas estabelecido. Planejar é entender como a consideração conjunta da situação presente e da visão de futuro influencia as decisões tomadas no presente para que se atinjam determinados objetivos no futuro.(CORRÊA, GIANESI, CANON,2009) 2.3 Os objetivos do Planejamento e Controle da Produção Segundo Chiavenato (2009),em um sistema de manufatura, sempre que são formulados objetivos, é necessário elaborar planos de como atingí-lo, organizar recursos humanos e físicos necessários para a ação dos recursos humanos sobre os recursos físicos e controlar essa ação para a correção de desvios. No âmbito da administração da produção,esse processo é realizado pela função de Planejamento, Programação e Controle da Produção . Para Tubino (2000), a função Produção consiste em todas as atividades que diretamente estão relacionadas com a produção de bens e serviços. A função Produção não compreende apenas as operações de fabricação e montagem de bens, mas também as atividades de armazenamento, movimentação, entretenimento, aluguel e outros quando voltadas para a área de serviços. Ainda segundo o autor, a função de produção é transformar insumos em bens ou serviços por meio de um ou mais processos organizados de conversão. Tubino (2000), afirma que para atingir seus objetivos, o PPCP administra informações vindas de diversas áreas do sistema produtivo, da engenharia do produto são necessárias informações contidas nas listas de matérias e desenhos técnicos; da engenharia do processo os roteiros de fabricação e os lead-time, no marketing buscam-se planos de vendas e pedidos firmes, 37 manutenção fornece os planos de manutenção. Compras e suprimentos informam as entradas e saídas dos materiais em estoques,dos Recursos Humanos são necessários os programas de treinamento e finanças fornecem o plano de investimentos e o fluxo de caixa entre outros relacionamentos entre processos. O principal objetivo do PPCP é auxiliar na função administrativa, de forma planejada, o gerenciamento e o controle da produção, utilizando-se de forma adequada dos suprimentos e matéria prima, da mão-de-obra e dos recursos físicos e humanos, atendendo a um programa de vendas préestabelecido. Numa abordagem simples e sintética, o PPCP determina o que vai ser produzido, quanto, como, onde, quem e quando vai produzir ou ser produzido. Segundo Rocha (2008),o PPCP envolve: previsão, estabelecimento de objetivos, elaboração de um plano de trabalho e a realização de um cronograma. Para Chiavenato (2009), planejamento é a função administrativa que determina antecipadamente quais os objetivos a serem atingidos e o que deve ser feito para atingí-los através da otimização e dos recursos de entrada. Nele procura-se responder perguntas como: como fazer, quando fazer, o que se deve executar, aumentando a eficiência e a eficácia através da administração da produção, para que sejam atingidos os objetivos propostos. Ainda segundo Chiavenato (2009), o controle é a função administrativa que consiste em medir e corrigir o desempenho para assegurar que os planos sejam realizados da melhor maneira possível. Seu objetivo é verificar se o que está sendo executado atende a forma como foi planejado. Rocha (2008),aborda a abrangência do controle , como: estabelecimento de dois padrões de desempenho; medição do desempenho e avaliação do desempenho. 2.4 Áreas de decisão do PPCP 38 Segundo Martins e Laugeni (2006), as áreas de decisão do PPCP são de extrema importância, fornecendo subsídios para que a empresa tenha competitividade, perseguindo objetivos de redução de tempos de processo, ociosidade, perdas de materiais e produtos, o que implica em menor custo. No entanto, as áreas de decisão são, como todo sistema, interligadas. Refere-se à atividade de planejar os ambientes de manufatura; apresentar elementos necessários para a operação do PPCP e as perguntas a serem respondidas. As áreas do PPCP são caracterizadas por decisões referentes à estrutura e infra-estrutura. 2.4.1 A Estrutura São decisões relacionadas à parte tecnológica do sistema produtivo, tais como: a) capacidade : adequação e planejamento da capacidade da demanda no longo prazo; b) instalações : número, tamanho, localização, layout industrial, manutenção; c) tecnologia : equipamentos e capacidade; grau de automação, flexibilidade e escala de variação da capacidade da tecnologia; d) integração vertical-direção e extensão. 2.4.2 Infra-estrutura São decisões relacionadas às operações do sistema produtivo, tais como: 39 a) planejamento, programação e controle da produção; gerenciamento da demanda;capacidade no médio prazo; gerenciamento e função de estoques no processo; b) fluxo de materiais : logística interna (armazenamento e movimentação de materiais); logística externa - suprimentos e distribuição dos produtos; c) relação com fornecedores : relacionamento e gerenciamento com fornecedores; d) qualidade : garantias de qualidade; melhorias; necessidades e expectativas dos clientes atendidas; e) organização : estrutura organizacional; centralização; liderança e comunicação; f) gerenciamento da força de trabalho-especialização e capacidade; remuneração; recrutamento e seleção; treinamento; g) gerenciamento de produtos : projeto do produto ou serviço; prioridades, padrões; métodos; coleta, processamento e disponibilização de informações. Fonte: www.eps.ufsc.br/disserta96. Figura 3: Áreas de decisão do PPCP 40 2.5 O Planejamento, Programação e Controle da Produção como Sistema A conceituação de sistema tem sido utilizada no desenvolvimento de varias áreas. Um Sistema é um conjunto de partes que interagem de modo a atingir um determinado fim, de acordo com um plano ou princípio; ou conjunto de procedimentos, doutrinas, idéias ou princípios, logicamente ordenados e coesos com intenção de descrever, explicar ou dirigir o funcionamento de um todo. (BENI, 2007) Beni (2007) afirma ainda que em um sistema deve considerar: a) meio ambiente – não fazem parte do sistema, mas exercem influencia sobre o mesmo; b) elementos ou unidades – as partes componentes do sistema; c) relações – elementos do sistema que se inter-relacionam; atributosqualidades que são atribuídas ao sistema; d) entrada (input); e) saída (output); f) realimentação (feedback); g) modelo - representação do sistema. Fonte: Martins e Laugeni.2006 p214 Figura 4: Estudo do PPCP. 41 A figura mostra um estudo do PPCP como sistema, diretamente atuando sobre os objetivos estratégicos da manutenção; os processos decisórios, como as decisões são tomadas, e as decisões propriamente ditas. Dos processos decisórios, decorrem: a estrutura geral; os fatores que afetam as decisões ;as técnicas de PPCP e as abordagens do PPCP. A Produção, vista como um sistema é um conjunto de recursos humanos, físicos, tecnológicos e informacionais, capaz de transformar entradas em saídas, tangíveis ou não tangíveis - tanto bens como serviços. Segundo Russomano (2000), o tipo de produção define o sistema de PPCP a ser utilizado. Ainda segundo Russomano (2000), o PPCP pode ser: a) PPCP por fluxo - utilizado na produção contínua; b) PPCP por projetos especiais - utilizado na produção sob encomenda; c) PPCP por ordem - utilizado na produção repetitiva; d) PPCP por Bloco ou Cargas - utilizado em determinadas indústrias. Chiavenato (2009) define a programação como o detalhamento do plano de produção, para que ele possa ser executado de maneira integrada e coordenada pelos diversos órgãos produtivos e demais órgãos de assessoria. Segundo dicionário Aurélio (2004), produtividade é a relação entre a quantidade ou valor produzido e a quantidade ou valor dos insumos aplicados à produção. Fonte: Martins e Laugeni.2006p.11 Figura 5: Sistema de produção 42 Na figura acima temos o ambiente externo como fator de influência na entrada e na saída do sistema produtivo, na entrada temos o capital, a energia e toda mão de obra, entre outros ,após a transformação temos os produtos e os serviços prontos para serem consumidos. O conceito de produtividade é amplo, mas o mais tradicional é o que considera a produtividade como a relação entre o valor do produto produzido e o custo dos insumos para produzi-lo. Segundo Martins(2006) ,a administração da produtividade corresponde ao processo de gestão que envolve a gerência e os colaboradores, com o objetivo de reduzir os custos de manufatura, distribuição e venda de um produto ou serviço por meio da integração de todas as fases do ciclo de produtividade: medida, avaliação, planejamento e melhoria. Alguns fatores determinam a produtividade: a) Relação capital/trabalho - indica investimentos em máquinas, e equipamentos e instalações e mão-de-obra; b) Escassez de recursos- a energia elétrica e seu alto custo gerem grande impacto nos processos industriais; c) Mudança na mão-de-obra- cursos de capacitação e mão-de-obra com maior grau de instrução é necessidade na produtividade; d) Inovação e tecnologia - responsáveis pelo aumento de produtividade; e) Restrições legais – especialmente os ligados a impactação no meio ambiente; f) Fatores gerenciais- programas de melhoria de produtividade; g) Qualidade de vida- investimento na melhoria de vida do trabalhador no ambiente em que a empresa se situa, representam retorno. Os softwares de gestão integrada têm trazido significativas melhorias na qualidade e presteza nos serviços, eliminando retrabalhos e o atendimento ao cliente, com resposta em tempo real. É uma tendência a busca pela melhoria da produtividade em serviços. Segundo Martins e Laugeni (2006), o sistema do PPCP é uma área da manufatura que tem como objetivo o planejamento e o controle dos recursos do processo produtivo a fim de gerar bens e serviços. É também um sistema de transformação de informações, pois recebe informações sobre os estoques 43 existentes, vendas previstas, linha de produtos, modo de produzir e capacidade produtiva. Fonte: Martins e Laugeni.2006p.19 Figura 6: Ciclo da produtividade. 2.6 Estrutura geral do PPCP. O PPCP está em constante processo de negociação com os mais diferentes agentes dentro do processo produtivo. No entanto os interesses são antagônicos, pois enquanto a produção deseja uma programação estável e antecipada dos lotes, a área de vendas quer uma maior diversidade e flexibilidade para atender as constantes mudanças no mercado. O precursor do conceito conhecido como Estratégia de Manufatura, foi Skinner (1969), que define como um plano de longa duração para o desenvolvimento de diretrizes e estruturas operacionais consistentes, que provém instalações focalizadas para que se possa atingir objetivos limitados, porém absolutamente estratégicos. Os processos de manufatura têm influencia direta sobre os resultados do desempenho competitivo da empresa. Por isso, a manufatura passa a ser considerada como um setor que temo potencial de criar vantagem competitiva 44 sustentada através da excelência em sua prática. Portanto, a estratégia, segundo Slack (1997), é um padrão de decisão. A manufatura deixa de ter um papel reativo e de executora das ações estratégicas e passa influenciar diretamente nas definições estratégicas das organizações. Skinner (1969),critica a atitude competitiva de uma empresa no mercado em que atua baseada no preço e faz referência a tomada de decisões rotineiras concernentes à manufatura, que freqüentemente acabam por limitar as opções estratégicas da corporação, atrelando-a, através de instalação, equipamentos, pessoal e controles básicos e políticas, o que representa uma postura não competitiva que pode levar anos para ser contornada. 2.6.1 O Planejamento estratégico Tem como principal objetivo a determinação de diretrizes de atuação nas áreas administrativa, financeira, marketing e de manufatura, como vantagens competitivas. Segundo Martins e Laugeni (2006), são prioridades competitivas: a) Custo: um menor custo é um objetivo permanente de toda e qualquer organização, pois reflete um menor preço na venda, tornando o produto mais atraente ao consumidor; b) Qualidade: a melhoria continua da qualidade se reflete na conquista de mercados mais exigentes e sofisticados, o que reflete um menor custo de produção; c) Flexibilidade: é a capacidade de adaptar-se de forma rápida e flexível, dentro de um mercado em constante mudança, o que significa vantagem competitiva, pois estará sempre apresentando novidades; d) Velocidade: quanto menor o prazo de entrega, mais satisfação do consumidor. Também se reflete no giro da matéria prima e menor o desperdício; e) Produtividade: deve estar presente em todas as ações da empresa, pois todas as decisões devem ter uma relação custo-benefício favoráveis a médio e longo prazo; 45 f) Tecnologia: A tecnologia fornece potencial a uma empresa para optar entre ser uma líder de marcado ou ser uma seguidora. É uma área em constante mudança e modernização, o que pode ou não representar vantagem competitiva; g) Inovação: capacidade de a empresa adaptar-se às necessidades dos consumidores e suas diferentes necessidades. Fonte: SLACK, N, ET al.1997p. 213 Figura 7: O sistema do PPCP na Administração da produção 2.6.2 Planejamento agregado Segundo Martins e Laugeni(2006) ,é elaborado com base no planejamento de longo prazo para a elaboração de um plano de médio prazo que estabelece níveis de produção, dimensão da força de trabalho e níveis de estoque. O horizonte do Planejamento agregado de produção pode variar de 6 a 24 meses,dependendo da atividade industrial.É feito em termos de família de itens:os itens são agregados em uma única família de itens semelhantes. Por 46 vezes é absorvida pelo Plano Mestre de Produção, deixando de ser executada em algumas empresas. 2.6.3 Planejamento Mestre da Produção ou Programa Mestre de Produção Segundo Martins Lugeni (2006), é o componente central da estrutura, gerado a partir do pano agregado, desagregando-o em produtos acabados. Serve de guia para as ações do sistema de manufatura no curto prazo, estabelecendo quando e em que quantidade cada produto deverá ser produzido dentro de certo horizonte de planejamento variável dentro de um tempo que determinado. Ainda segundo Martins e Laugeni (2006) coordena a demanda do mercado, tratada no planejamento agregado, com os recursos internos e a taxa de produção adequada. Depois de agregados em linhas de produtos, cabe ao planejador mestre de produção desagregá-los em detalhados programas de produção semanais, para cada um dos referidos produtos. Segundo Martins e Laugeni (2006), a manufatura não pode, independentemente, definir o que, quanto e quando vai produzir: quantidades a manufaturar devem ser decididas com vendas, que por sua vez depende da demanda do mercado; em comum com a engenharia, que é a única função das finanças, que é quem vai pagar por materiais, mão-de-obra e estoques. Por isso, é necessário um nível de planejamento intermediário, responsável pelo processo de desdobramento dos planos estratégicos em planos operacionais. Quanto menor o horizonte de tempo maior será a acuracidade do PMP. “No caso da função de produção, o MPS é o processo responsável por garantir que os planos de manufatura, no nível desagregado, estarão perfeitamente integrados com o nível superior de planejamento estratégico e com os outros planos operacionais.” (CORRÊA, GIANESI, CAON, 2009) 47 Fonte: Martins e Laugeni.2006p. 330 Figura 8: Planejamento agregado e programa mestre da produção 2.6.4 Planejamento e Programação da Produção O Planejamento e Programação de Produção têm como objetivo calcular a carga de trabalho para cada período no futuro, visando prever se o chão-de- 48 fábrica terá capacidade para executar um determinado plano de produção para suprir uma determinada demanda de produtos ou serviços. Segundo Corrêa,Gianesi e Caon(2009),o Planejamento de Capacidade fornece informações que possibilitam; a viabilidade de planejamento de materiais; obter dados para futuros planejamentos de capacidade mais precisos; identificação de gargalos; estabelecer a programação de curto prazo e estimar prazos viáveis para futuras encomendas. Os índices de eficiência gerados pela comparação dos níveis de produção executados com os níveis planejados permitem determinar a acuracidade do planejamento. O desempenho de cada centro produtivo e o desempenho do sistema de manufatura. No seqüenciamento, os prazos das atividades a serem cumpridas são estabelecidos, ocorrendo em varias fases da produção. Segundo Martins e Laugeni(2006), a meta é aumentar a utilização dos recursos; reduzir estoques; reduzir atrasos. Para Resende (2005), a programação acorre em três níveis: a) No nível do planejamento da produção; b) No nível da emissão de ordens; c) Na liberação da produção. Fonte: Martins e Laugeni.2006p.219 Figura 9: Abastecimento de materiais 2.6.5 Acompanhamento e Controle da Produção 49 Segundo Martins e Laugeni (2006),tem como objetivo acompanhar a fabricação e compra dos itens planejados, com finalidade de garantir que os prazos estabelecidos sejam cumpridos. A atividade de Controle de Produção recolhe dados importantes como:quantidade trabalhada,quantidade de refugos,quantidade de material utilizado e as horas/máquinas (horas gastas). Através desse controle, existe a possibilidade de um re-planejamento e reprogramação da produção. Fonte: Martins e Laugeni.2006p.216 Figura 10: Estrutura geral do sistema de PPCP para manufatura e serviços. 2.7 Planejamento, Programação e controle da produção. 50 2.7.1 O tipo de programação em função do ambiente de manufatura. Pode ser visualizado de duas formas: a partir do ponto de desacoplamento-CODP (customer order decoupling point), onde o material é identificado de acordo com o pedido de um determinado cliente; a partir do posicionamento dos estoques no sistema produtivo. Segundo Martins e Laugeni (2006),os ambientes de manufatura podem ser classificados como: a) MTS (make to stock): fabricação para estoque. Produtos padronizados baseados nas previsões da demanda; giram altos níveis de estoques ;a produção torna-se mais rápida . b) ATO (assemble to order): montagem sob encomenda. O cliente determina o produto final que será montado. No entanto, as partes estão estocadas em subconjuntos. c) MTO (make to order): fabricação sob encomenda. Produção de longo prazo,pois dependem de projetos especiais de acordo com o pedido do cliente,que serão desenvolvidos ao mesmo tempo em que serão produzidos. d) ETO (engeneering to order): engenharia sob encomenda. A produção depende totalmente das decisões e especificações do cliente. Não pode ser estocada. Fonte: Martins e Laugeni.2006p.220. Figura 11: Evolução do sistema de manufatura discreta. 2.7.2 Métodos e técnicas da programação e controle da produção. 51 Muitas são as técnicas e os sistemas de produção e embora sejam singulares, podem coexistir numa mesma empresa de forma pacífica, pois todos têm em comum o foco: a maximização da utilização de recursos, otimização de gargalos e otimização de gargalos e redução de desperdícios. 2.7.2.1 O Sistema Kaizen Formado etimologicamente por KAI-modificar e ZEN- para melhor. Introduzido em 1986 por Masaaki Imai, é associado à idéia de melhoria contínua e foi introduzido como filosofia organizacional e comportamental. Segundo Martins e Laugeni(2006),seu foco é associado a eliminação de perdas em todos os sistemas.Implica em mudança positiva e continuidade diária. Pode ser aplicado em partes especificas da produção: Kaizen de projeto: novos conceitos para novos produtos; Kaizen de planejamento: desenvolver um sistema de planejamento ; Kaizen de produção: ações que tenham como objetivo a eliminação do desperdício, a melhoria do conforto e a segurança do trabalho. Ainda segundo Martins e Laugeni(2006),o Kaizen engloba varias técnicas: a) gestão de qualidade total; b) melhoria continua de qualidade; c) just-in-time; d) 5s-Housekeeping; e) tpm - total productive maintenance; f) poka-yake; g) projetos de novos produtos; h) zero efeitos; i) kanban; j) círculos de qualidade; k) parcerias entre cliente-fornecedor ; l) smed- single minute exchange of dies (troca de ferramentas em menos de um minuto); 52 m) 2.7.2.2 orientação aos consumidores e grupos autônomos; Sistema Just-in-time - JIT Desenvolvido na Toyota Company por Taiichi Ono, tem como objetivo principal o combate ao desperdício. Ou seja, toda atividade que consome recursos sem agregar valor ao produto e ocupam espaço. O conceito se expandiu e tornou-se uma filosofia gerencial e que, além do conceito original, agregou outros objetivos: o componente certo, na hora certa, no lugar certo, de acordo com a capacidade dos colaboradores. Segundo Martins e Laugeni (2006), como as peças são produzidas a fim de atenderem as necessidades do próximo passo produtivo, os estoques podem ser menores, baixando custo e melhorando a qualidade. Outra observação importante nesse sistema é a facilidade de identificação de falhas. O JIT afeta a produção como um todo: desde o tamanho dos lotes, programação, qualidade, layout, fornecedores, relações trabalhistas, entre outros. Analogicamente, no sistema JIT produção é vista como uma água que flui em seu curso; o nível de água é o estoque e no fundo desse leito estão as pedras, que são os problemas (refugo, layout inadequado, longos tempos de preparação, entre outros). Se o nível está alto, os estoques igualmente altos, as pedras ficam encobertas o que torna difícil a real leitura da situação. Contrariamente,quando baixo o nível do rio, as pedras ficam a vista. 2.7.2.3 Sistema Kanban A palavra Kanban significa marcador, que é feito com cartões, sinais, placas ou outros dispositivos, usados no controle da ordem do processo seqüencial. 53 Segundo Martins e Laugeni(2006),o sistema consiste no uso de cartões e contêineres. O kanban é um subsistema do JIT,cujo objetivo é assinalar a necessidade de mais material e assegurar que tais peças sejam produzidas e entregues a tempo de garantir a montagem subseqüente. Fonte: Martins e Laugeni. Administração da produção. São Paulo:Saraiva,2006. Figura 12: Sistema kanban Ainda segundo Martins e Laugeni(2006), o sistema Kanban consiste em retirar as peças em processamento de uma estação de trabalho e puxá-las para a próxima estação do processo produtivo. Todos operadores de máquinas recebem as ordens de fabricação (cartões) para a estação subseqüente. As partes são depositadas em contêineres, que deverão ser fornecidos as estações subseqüentes. Quando os contêineres estão cheios, a máquina para a produção até que retorne um vazio. Cada um dos postos puxa as partes de uma estação anterior. Somente a linha de montagem final recebe o programa de expedição. Quando uma máquina para a fabricação, não envia o cartão e a estação seguinte também irá parar sua fabricação e assim sucessivamente. Há dois tipos de cartões: Cartão de produção (CP) e Cartão de movimentação ou transporte (CM), que podem ser feitos de papel, metal ou plástico. Fonte: Martins e Laugeni.2006p.405 Figura 13: esquema de um sistema “puxe”. 54 2.7.2.4 Sistema OPT OPT é a sigla para Optimized Production Technology, (Tecnologia de produção Otimizada), uma técnica de gestão da produção desenvolvida por um grupo de pesquisadores israelenses. Segundo Antunes (1989), esse sistema de otimização é fundado nos conceitos de programação linear e pode ser utilizado em qualquer ambiente de produção. As metas do OPT procuram aumentar a taxa no qual o sistema gera dinheiro através das vendas;reduzir inventários e reduzir despesas operacionais. São levados a efeito no sentido de incrementarem o lucro líquido, a rentabilidade dos investimentos e os fluxos de caixa, ao mesmo tempo. Ainda segundo Antunes(1989),seu foco concentra-se nos esforços da empresa num único resultado: fazer dinheiro. Três são os indicadores financeiros mais importantes: lucro líquido, retorno sobre investimentos e fluxo de caixa. Outros três indicadores de desempenho operacional são importantes: taxa de produção de produtos; inventário e os custos operacionais. O OPT é uma técnica computadorizada que auxilia a programação dos sistemas produtivos, no ritmo ditado pelos recursos mais fortemente carregados, ou seja, os gargalos. Os gargalos podem ser máquinas níveis de demanda ou legais. Segundo Martins e Laugeni(2006), o OPT é composto de dez regras ou princípios que auxiliam na realização do ciclo operacional: a) balanço do fluxo, não da capacidade; b) nível de utilização de um não gargalo é determinado por alguma outra restrição do sistema, não por sua própria capacidade; c) utilização e ativação de um recurso não são sinônimos; d) uma hora perdida num recurso gargalo é uma hora perdida para sempre; e) uma hora poupada num recurso não gargalo é uma miragem; f) os gargalos governam tanto a produção como os estoques do sistema; g) o lote de transferência pode não ser, e muitas vezes não deveria ser, igual ao lote de processamento; h) o lote de processamento deveria ser variável, não fixo; 55 i) os lead times são resultados da programação e não podem ser determinados a priori; j) os programas devem ser estabelecidos olhando-se todas as restrições simultaneamente. Traz vantagem quando aplicado em linhas de produção complexas com várias estações de trabalho e pode ser utilizado num mix com o sistema MRP. 2.7.2.5 Sistema MRP Segundo Martin e Laugeni(2006), MRP (Material Requeriments Planning), ou Calculo das Necessidades de Materiais e o MRP II (Manufacturing Resouces Planning), ou Planejamento de Recursos de Manufatura. Seu conceito MRP está focado na gestão de operações como um sistema corporativo que apóia o planejamento de todas as necessidades de recursos do negócio. Normalmente, o MRP é usado em empresas de manufatura, embora já haja alguns exemplos de aplicação na área de serviços. O papel do MRP é apoiar a decisão sobre a quantidade e o momento do fluxo de materiais em condições de demanda e serviços. 2.7.2.5.1 MRP I Segundo Martins e Laugeni(2006),planejamento das necessidades materiais é a tradução para o MRP, pois surgiu da necessidade de planejar o atendimento da demanda dependente, que decorre da demanda independente (produtos acabados). Um exemplo é uma montadora de automóveis que,para prever a fabricação de pneus em quantidade necessita do número de automóveis que irá montar. Com as empresas, em geral, produzem uma variável grande de produtos, seria impossível gerir todo o conjunto de informações sem a utilização de um computador. 56 Segundo Corrêa, Gianesi e Caon(2009),o MRP permite que as empresas calculem os materiais dos diversos tipos que são necessários e em que momento, garantindo que sejam providenciados a tempo, para que se possam executar os processos de manufatura. Ele utiliza como dados de entrada os pedidos em carteira bem como a previsão de vendas que são passados pela área comercial da empresa. Ainda segundo Corrêa , Gianesi e Caon(2009),O MRP é um sistema que ajuda as empresas a fazer cálculos de volume e de tempo, tendo como ênfase a utilização de informações sobre clientes, fornecedores e produção para administrar fluxos de materiais, de modo que a aquisição dos lotes de matériaprima sejam planejados quando necessário para produção de peças. Nas sub estações ou sub montagens onde serão produzidas e entregues à montagem final quando se fizerem necessários, permitindo que os produtos acabados sejam montados e embarcados conforme a necessidade dos clientes. Foi no final da década de 70 que apareceram os sistemas MRP de loop fechado. De planejamento das necessidades de materiais, o conceito se ampliou, para Planejamento de Recursos de Manufatura (Manufacturing Resource Planning), ou MRP II, permitindo que as empresas avaliem as implicações nas áreas financeiras (necessidades de recursos financeiros), de engenharia (equipamentos, pessoal, máquinas), assim como, as implicações quanto às necessidades de materiais. É visto como um plano global para a empresa. O MRP é um sistema computadorizado que utiliza o Programa Mestre de Produção MPS (Master Production Schedule). Requer que a empresa mantenha certos dados em arquivos de computador. Quando o programa MRP I é executado, normalmente em batch, passa por uma verificação e atualização. Segundo Martins e Laugeni(2006), a lista de materiais ou Bom (abreviação para Bill of material), constitui a espinha dorsal do MRP, pois como software, irá processar todos os dados, consolidando os itens comuns a vários produtos, verificando estoques e faltas; tempo de entrega para itens comprados e tempos de fabricação de produtos. Ainda segundo Martins e Laugeni(2006) as principais entradas para o MRP I são os pedidos de clientes - pedidos firmes/programados para algum momento futuro - e a previsão de demanda, feita em termos realistas dos 57 pedidos futuros. Todas as demais necessidades são calculadas com base na combinação dessas duas componentes. Em geral, as empresas adotam o MRP na área de produção com os objetivos de: a) melhorar o serviço ao cliente; b) reduzir investimentos em estoque; c) melhorar a eficiência operacional da fábrica. Segundo Corrêa , Gianesi e Caon(2009),o MRP controla melhor a quantidade e os tempos de entrega de matéria-prima, peças, sub montagens e montagens para as operações de produção. Os materiais certos são entregues à produção na hora certa. O recebimento de materiais pode ser desacelerado ou acelerado em resposta às mudanças nos programas de produção, reduzindo os custos de mão-de-obra, materiais e gastos indiretos pelas razões: a) diminuição na falta de materiais e nos atrasos dos mesmos melhorado a produção sem aumentar o número de empregados e máquinas; b) redução da incidência de sub montagens, montagens e produtos refugados decorrentes de utilização de peças incorretas; c) aumento da capacidade da área de produção em função da diminuição do tempo ocioso de produção e aumento da eficiência na movimentação física dos materiais, confusões e atrasos no planejamento. Segundo Martins e Laugeni(2006) , são elementos de um sistema MRP: lista de material; controle de estoques; plano mestre; compras. 2.7.2.5.2 Sistema MRPII Ainda segundo Martins e Laugeni(2006), o sistema MRP II é uma extensão do MRPI (planejamento de recursos de manufatura), que incorpora informações de engenharia, finanças e marketing, num sistema integrado para empresas de manufatura. Inclui mão-de-obra, equipamentos, instalações. O plano mestre de produção (MPS) comanda os sistemas MRP, devendo ser um plano realístico e viável definindo quais produtos finais serão feitos e quando serão feitos. 58 As listas de materiais indicam o tipo e a quantidade dos materiais necessários para fabricar qualquer componente, sendo que diferentes empresas têm estruturas de produto de diferentes formas. Segundo Corrêa , Gianesi e Caon(2009), no MRP II, é fornecida uma quantidade bem maior de dados sobre o produto, como preço unitário, fornecedores, inclusive alternativos, com ordem de preferência, processo de fabricação, equipamentos, com ordem de preferência, roteiros de fabricação e seus centros de consumo, entre outras. Informa ainda alterações na lista de materiais, incluindo datas,a partir da qual as alterações entraram em vigor,importante na rastreabilidade de lotes modificados. 2.7.2.6 Sistema ERP Corrêa, Gianesi e Caon(2009) , afirma que os sistemas de informação enterprise resource planning-ERP; sistemas integrados de gestão, ou sistemas para planejamento dos recursos da corporação, têm sido implantados largamente pelas empresas para atender a novas necessidades. É um software que serve como base de dados. Segundo Martins e Laugeni(2006), é um modelo de gestão corporativo baseado num sistema de informação, com objetivo de promover a integração entre os processos de negócios da organização e fornecer elementos para as decisões estratégicas. O sistema ainda possibilita à empresa automatizar e integrar a maioria de seus processos de negócio, compartilhar dados e praticas em toda a empresa e produzir e acessar as informações em tempo real. Integra as diferentes funções: manufatura,logística,finanças,recursos humano e engenharia ,entre outras.Seu objetivo é de ser capaz de entrar com a informação uma única vez e essa informação ser acessada por todos: vendas,contabilidade,engenharia,suprimentos,manufatura e com os parceiros comerciais ,sendo o recurso do intercambio eletrônico de dados ,uma ferramenta importante para aumentar a velocidade da comunicação . 59 Fonte: Martins e Laugeni.2006p.262. Figura 14: Ciclo de administração de materiais. 2.8 Técnicas de Controle de Produção 2.8.1 Técnica de controle a curtos intervalos de tempo Segundo Rocha (2008) ,é muito utilizada na programação da produção. A idéia é a busca do controle a cada passo do processo, pela inspeção periódica a intervalos de tempo regulares, identificando os problemas tão logo ocorram e controlando a quantidade produzida no período. Dessa forma, a cada intervalo de uma hora é possível controlar o nível de produção e identificar problemas que possam impedir o alcance das metas estabelecidas. Assim, a produção em uma hora, o que significa um curto espaço de tempo, pode ser elevada há tempos múltipla, garantindo a meta. Rocha(2008). 2.8.2 Técnica do dimensionamento do lote econômico da Produção. 60 Ainda segundo Rocha(2008) , o lote econômico é aquele cujo custo é mínimo. As empresas buscam essa alternativa como forma de maximizar seus lucros .Os custos unitários decrescem a medida que a quantidade produzida aumenta. O custo para se preparar uma máquina e deixá-la em condições de operá-la é o mesmo, que o equipamento produza 10 ou 100 unidades. 2.8.3 Gráficos de Controle de Produção Segundo Rocha(2008), devem ser simples e de fácil visualização. Existe uma variação grande na tipagem do gráfico utilizado nas empresas.No caso da soma dos produtos unitários de preparação e do custo para manter estocada a produção,o M indica o ponto em que o custo é mínimo,correspondente à quantidade Qec do lote econômico . Fonte: Rocha.1995p.187. Figura 15: gráfico de controle da produção 2.8.3.1 Gráfico da disponibilidade de máquinas Ainda segundo Rocha(2008), facilita o trabalho do PPCP na determinação do prazo de início e conclusão dos pedidos, podendo definir o dia 61 em que os produtos vão ficar à disposição do setor de vendas, podendo dessa forma, a área de vendas comprometer-se junto ao cliente, quanto ao prazo. Fonte:. Rocha.1995p.189. Figura 16: disponibilidade de máquinas 2.8.3.2 Gráfico da seqüência da Produção É uma sistemática de controle voltada para o acompanhamento de um produto específico, quando em produção. Nele estão indicadas as seqüências a serem obedecidas nas operações e o tempo gasto em cada fase. Rocha(2008) Fonte: Rocha.1995p.189. Figura 17: seqüencia de produção 2.8.3.3 Gráfico de Gantt É um dispositivo que permite registrar no mesmo gráfico, simultaneamente, a programação e a produção de um bem, de forma a ser 62 possível acompanhar o desenvolvimento da fabricação e compará-lo com o programa traçado. O gráfico de Gantt é composto de duas entradas,na vertical,os meios de produção e na horizontal o tempo ,podendo ser expresso em horas ,dias ,semanas ou qualquer outra unidade do tempo. Rocha(2008). Fonte: Rocha.1995p.193. Figura 18: Gráfico de Gantt 2.8.3.4 Gráfico do desperdício Segundo Martins e Laugeni (2006),o questionamento ao qual se deve atentar, é sobre o conceito de desperdício propriamente dito. Desperdício é o ato ou efeito de desperdiçar, desaproveitar, extraviar; perder. Aurélio(2004). Segundo Corrêa,Gianesi e Caon(2009),os desperdícios atacados podem ser de várias formas: a) desperdício de transporte; b) desperdício de superprodução; c) desperdício de material esperando no processo; d) desperdício de processamento; 63 e) desperdício de movimento nas operações ; f) desperdício de produzir produtos defeituosos ; g) desperdício de estoques. Fonte: Rocha.1995p.191. Figura 19: Gráfico do desperdício 2.8.3.5 Mapa da produtividade Segundo Rocha (2008),o mapa da produtividade permite avaliar o desempenho da produção durante determinada tarefa. Ao final de cada jornada a produtividade pode ser comparada a um padrão, sendo um valioso instrumento de controle no gerenciamento da produção. É tão mais eficiente quanto mais próximo o índice alcançado estiver do padrão. Dessa forma. conclui-se que os índices baixos refletem uma má utilização dos recursos,trazendo elevação aos custos por unidade produzida. 64 Fonte: Rocha.1995p.193. Figura 20: Controle da produtividade 65 CAPITULO III A PESQUISA 3 INTRODUÇÃO A pesquisa de campo foi realizada no período de fevereiro 2010 a outubro do mesmo ano, na W.V. Indústria Metalúrgica LTDA, cidade de Cafelândia, estado de São Paulo, com o objetivo de verificar se o PPCP auxilia a empresa a atingir seus objetivos e metas. Afirma Booney (2000), que a função Planejamento, Programação e Controle da Produção e seus sistemas associados, tem o objetivo de planejar e controlar a produção, de forma que a empresa atinja os requisitos de produção do modo mais eficiente possível. A W.V. Indústria Metalúrgica LTDA, é descendente de um Grupo atuante no mercado de aramados, sendo hoje uma prestadora de serviços no mercado de chaparia, corte estamparia, dobra e solda. Desenvolve balcões, gôndolas, check-outs, expositores, displays, check-stands e estantes metálicas. 3.1 Métodos e Técnicas de Pesquisa A pesquisa e análise desse trabalho sofreram um enfoque na linha de produção e em todo o processo produtivo dentro da empresa; desde o fluxograma, compreendendo o layout, os métodos e as técnicas utilizadas, o que favoreceu o estudo teórico e conclusivo desse trabalho. Para a realização da pesquisa foram utilizados os métodos de observação sistemática do processo produtivo, estudo de caso e histórico da empresa W.V. Indústria Metalúrgica LTDA. O que possibilitou uma visão sintetizada, objetiva e crítica de todo o processo produtivo. Segue relato e discussão da pesquisa. 66 3.2 Relato e discussão sobre PPCP na WV Metalúrgica Indústria Metalúrgica LTDA O Planejamento, Programação e Controle de Produção (PPCP), dentro da empresa W.V. Metalúrgica LTDA, tem importância fundamental na organização, viabilização de custos e sincronia de todo o fluxo operacional, de maneira a atender aos requisitos dos seus clientes. Segundo Corrêa, Gianesi e Caon (2009), ser competitivo é ser capaz de superar a concorrência naqueles aspectos de desempenho que os nichos de mercado visados mais valorizam. As suas atividades de terceirização de serviços e o setor comercial da instituição estão interligados por um programador, que capta diretamente os pedidos de compra feitos pelos clientes, e os lança no software utilizado pela empresa, gerando automaticamente uma ordem de produção, o que caracteriza a verdadeira dimensão do grau de prioridade do PPCP para a Organização. Não segue rigorosamente moldes e padrões pré-estabelecidos dentro das ferramentas do PPCP, sendo um misto dos padrões dos sistemas japoneses de produção. O reconhecimento da prioridade da função do PPCP foi crescente no tempo, nos últimos anos com a contratação de pessoal capacitado. A empresa está inserida e atua dentro de um mercado que tem como principal característica a competitividade. 3.2.1 Sistemas de informação Segundo Oliveira (2002), o sistema ERP integra os dados-chave e comunicação entre as áreas de planejamento, programação, compras, previsão e finanças das empresas entre regiões, produtos, divisões e funções. Também pode englobar vendas, marketing, recursos humanos e outras funções. 67 A empresa possui um sistema de informação computadorizado, porém, o mesmo é utilizado de maneira inadequada. Os setores de produção e administração são interligados e partilham da mesma informação por meio de um programador, que capta diretamente os pedidos de compra feitos pelos clientes, e os lança no software utilizado pela empresa, gerando automaticamente uma ordem de produção. Essas informações operacionais são passadas pelo mesmo programador gerando uma informação gerencial a todos os setores da empresa. A empresa caracteriza erroneamente esse setor de PPCP. Dessa forma, a empresa toda se programa com o objetivo de produzir em tempo estimado, com custos reduzidos e qualidade desejável. 3.2.2 Ordem de Produção fonte: (Escriba,2010) Figura 21: Pedido emitido pelo cliente. 68 A ordem de produção é emitida automaticamente pelo software da empresa e cada item a ser produzido gera uma ordem de produção controlando assim cada peça a ser produzida, conforme as exigências da empresa. Fonte: (W.V Metalúrgica, 20l0) Figura 22: Ficha de ordem de produção. 69 A ordem vem acompanhada por um número, que será o controle utilizado para verificar todo o processo da operação, podendo assim, ser identificadas falhas nos processos a fim de corrigi-los. Sua circulação é gradativa dentro das células de produção e somente no final é arquivada. Para controle de cada setor individualmente, ao final da produção de cada peça, é grifado manualmente o item em uma planilha impressa pelo software da empresa, nomeada de relatórios para produção. Seu objetivo é identificar todas as peças que constam em aberto na produção. Esse relatório é tirado diariamente, forçando cada célula a conferir e garantir a produção de todos os itens. Fonte: (W.V Metalúrgica, 20l0) Figura 23: Ficha de ordem de produção. A ficha passa por todas as etapas, chamadas de fases de fabricação, colhendo informações das operações e do responsável pela execução, até passar pela inspeção final. Na ficha de ordem de produção constam informações fundamentais para produção de cada produto: a) data do pedido b) número da ordem de produção c) código do cliente d) nome do cliente 70 e) código interno da peça f) descrição da peça g) número do pedido de compra h) prazo para entrega i) quantidade de peças j) acabamento – (cor) Nessa etapa, as especificações da peça e sua qualidade são novamente verificadas e, se aprovada, chegará ao setor de expedição encarregado de enviar com segurança e no prazo para o cliente. O processo é todo controlado conforme as Exigências da NBR-ISO9001. 3.2.3 Projeto O desenho técnico, ou projeto da peça, acompanha a ordem de produção e é muito importante para desenvolver as operações e verificar ou identificar eventuais erros. Fonte: (W.V Metalúrgica, 20l0) Figura 24: Desenho Técnico da peça. 71 A leitura desses desenhos técnicos é exigência do capital humano da instituição, pois tudo que é produzido se baseia nos projetos e desenhos técnicos, ao invés de amostragem física, que deverá ser seguido rigorosamente. Os desenhos são emitidos para a produção em Auto CAD, que dá as coordenadas no programa ferramental RADAN e o envia para as puncionadeiras, no setor de estamparia. Segundo Martins e Laugeni (2006), o projeto do produto passa a ser um elemento básico de vantagem competitiva, podendo ser diferenciado quanto a seu custo, com menor numero de peças, mais padronização, modularidade e a sua qualidade, robustez e inexistência de falhas. 3.2.4 Processos Produtivos Os processos produtivos dentro da W.V. Metalúrgica LTDA, têm restrições tecnológicas que o caracteriza como estrutura complexa, e seus produtos são produzidos sob encomenda. Tem início no armazenamento de estoques. Segundo Martins e Laugeni (2006), no ambiente ETO, ou engenharia sob encomenda, o projeto, a produção de componentes e a montagem final são feitos a partir de decisões do cliente. Portanto, não há possibilidade de serem mantidos estoques. 3.2.4.1 Etapas de produção 72 Fonte: (W.V. Metalúrgica,2006) Figura 25: Fluxograma – Processo produtivo. 73 a) administração : o setor recebe os pedidos, faz a análise crítica dos requisitos especificados pelo cliente, conforme o procedimento de vendas. O setor faz a captação dos pedidos e os lança alimentando o software gerando uma ordem de produção para cada item no pedido do cliente. b) setor de planejamento de produção: o setor recebe as ordens de produção e faz a tiragem dos desenhos técnicos que acompanharão a ordem e destaca os procedimentos de produção que nela devem estar especificados; c) setor de corte: recebem o projeto da peça do setor de planejamento de produção, organizam um plano de corte e os ajustes necessários das guilhotinas, retiram do estoque o material aprovado e especificado no desenho técnico e procedem ao corte conforme instrução de trabalho. O material recortado é disposto em pallets, fiando a disposição para os processos seguintes. Os retalhos reaproveitáveis retornam para o estoque e os não aproveitáveis serão despejados nos contêineres de sucata. O setor de corte retira no setor de estamparia os restos de blanks puncionados reaproveitáveis e procede a seleção e recorte do material, retornando o material reaproveitável para o estoque e os não aproveitáveis serão despejados nos contêineres de sucata. Fonte: (W.V Metalúrgica,2006) Figura 26: Setor de corte- guilhotinas 74 d) setor de estamparia – é composto por prensas e puncionadeiras. As prensas recebem o desenho técnico do setor de planejamento de produção. Retira no magazine de matrizes o ferramental para estampar a peça especificada. Instala a mesma na prensa determinada pelo ferramental, conforme o plano de estamparia. Retira no setor de corte o material (blanks) para ser estampado. O material estampado é disposto em pallets ou cestos de contenção e as sobras de estamparia serão despejadas nos contêineres de sucata. As puncionadeiras recebem as diretrizes seqüenciais de trabalho. A programação das puncionadeiras é feita através da transferência do desenho técnico bem como o plano de estamparia, para o software das máquinas, os ferramentais necessários para a execução do programa instalado são gerados pelo software e posteriormente instalados no magazine da mesma. Retira no setor de corte os blanks a serem puncionados (estampados). Os retalhos reaproveitáveis retornam para o setor de corte e os não aproveitáveis serão despejados nos contêineres de sucata. O material puncionado é disposto em pallets ou em mesas transportadoras ficando a disposição dos processos seguintes. Fonte: (W.V Metalúrgica,2006) Figura 27: Setor de estamparia – puncionadeiras. 75 e) setor de dobra – recebe o desenho técnico e plano de dobra do setor de planejamento de produção. As dobradeiras utilizadas são alimentadas pelo sistema CNC (Controle Numérico Computadorizado), as dobradeiras são programadas, transferindo o plano de dobra e os dados técnicos para o software da máquina, que dará automaticamente os ferramentais necessários para a execução das dobras. Os ferramentais a serem utilizados no plano de dobra são retirados dos magazines O material dobrado é encaminhado para o processo seguinte. Fonte: (W.V Metalúrgica,2006) Figura 28: Setor de dobra: dobradeiras f) setor de solda – o setor de solta utiliza de equipamentos MIG e TIG para a realização do processo. Recebe o desenho técnico e o plano de solda do setor de planejamento de produção. Prepara os dispositivos, materiais e equipamentos de solda necessários para a execução de acordo com o plano de solda. Recebe ou retira peças dos setores de processos anteriores e executa as soldas. O material soldado é disposto e fica a disposição dos processos seguintes. 76 g) acabamento – retira produtos acabados dos processos executados nos processos anteriores, produtos esses que serão lixados, polidos e preparados para o acabamento final, de acordo com as especificações do cliente. Os produtos que receberam acabamento serão disponibilizados em pallets ou cestos de contenção, ao setor de expedição ou setor de acabamento final (banho de zinco ou pintura eletrostática). h) tratamento de superfície 1 – recebe produtos acabados e prepara a superfície desses produtos, através de banhos com produtos químicos, para receberem o deposito de zinco eletrolítico. i) zincagem – recebe produtos acabados, com a superfície preparada. Deposita sobre a superfície desses produtos, através de um processo eletrolítico, uma camada de zinco brilhante, dando a esses produtos um acabamento espelhado e resistente a intempéries. Os produtos então zincados são disponibilizados para o controle de qualidade (inspeção final) e posteriormente setor de expedição. j) tratamento de superfície 2 - recebe produtos acabados e prepara a superfície desses produtos, através de banhos com produtos químicos, para receberem pintura eletrostática a pó. Fonte: (W.V Metalúrgica,2006) Figura 29: Tratamento de superfície 77 k) pintura – deposita sobre a superfície desses produtos, através de um processo eletrostático, uma camada de tinta a pó, dando a esses produtos, um acabamento esmaltado e resistente a intempéries. Ressaltando que a tinta a pó depositada nos produtos é polimerizada (curada) em estufa a uma temperatura de aproximadamente 220º C. Os produtos então pintados são depositados em pallets ou cestos de contenção e são transportados para o controle de qualidade (inspeção final) e posteriormente para o setor de expedição Fonte: (W.V Metalúrgica,2006) Figura 30: Setor de pintura eletrostática a pó l) controle de qualidade (inspeção final) – recebe produtos acabados e procedem todas as verificações técnicas e especificas dos mesmos, como: alinhamento, verificação dos pontos de solda, esquadrejamento, verificação das espessuras das camadas de tinta e zinco aplicadas nas superfícies dos produtos, testes de polimerização da tinta a pó. Os produtos inspecionados são enviados ao setor de expedição. 78 Fonte: (W.V Metalúrgica,2006) Figura 31: Controle de qualidade – inspeção final m) expedição – Recebe os pedidos de embarque, nota fiscal de venda, juntamente comas etiquetas discriminativas dos produtos pelo setor de faturamento. Os produtos a serem embarcados recebem embalagem e etiquetagem conforme especificação e serão carregados em caminhões próprios para a entrega no cliente. Fonte: (W.V Metalúrgica,2006) Figura 32: Expedição – frota própria 79 3.2.5 Gestão de estoque Segundo Corrêa (2001), o conceito de cálculo de necessidade de materiais baseia-se na idéia de que, conhecido os componentes de determinado produto e o tempo de obtenção de cada um deles, pode-se, com base na visão de futuro das necessidades de disponibilidade do produto em questão, calcular o momento e as quantidades que devem ser obtidos de cada um dos componentes, para que não haja sobra nem falta destes na produção de terminado produto. A Gestão de Estoque da instituição não é feita através de software, sendo o estoque contado manualmente, e mantido em um mínimo para alimentar em torno de 10 dias de sua produção. Embora seus fornecedores tenham grande agilidade na entrega de eventuais matérias-primas solicitadas com urgência pela empresa, o custo acaba sendo elevado devido ao fato das compras serem feitas semanalmente, o que dificulta o setor e não alinha seus custos aos produtos fabricados. 3.2.6 Logística interna Martins e Laugeni (2006) define a logística como o processo de planejamento, implementação e controle da eficiência, e do custo efetivo relacionado ao fluxo de armazenagem de matéria-prima, material em processo e produto acabado, bem como do fluxo de informações do ponto de origem ao ponto de consumo com o objetivo de atender às exigências do cliente. A logística interna da empresa é feita por meio de pallets de madeira, ou cestos de contenção. As peças são empilhadas nesses pallets, ou dos cestos de contenção dentro do processo produtivo por meio de empilhadeiras ou paleteiras. Os caminhões também são carregados pelas empilhadeiras, o que facilita a expedição. 80 3.2.7 Layout Fonte: (W.V Metalúrgica,2006) Figura 33: Layout do sistema de produção. Segundo Russomano (2000), Layout é a disposição física de máquinas, postos de trabalho, equipamentos, homens, áreas de circulação, unidades de apoio e tudo mais que ocupa espaço na fábrica, distribuindo-os de forma a maximizar a funcionalidade do processo produtivo e otimizar o ambiente de trabalho. A produção obedece aos critérios de prestadora de serviços, para o qual a empresa está designada. A produção é seriada e assim o layout, a ambientação e o arranjo físico tiveram origem com base nos na concepção dos sistemas japoneses de produção. A empresa seguiu as determinações de layout pré-estabelecidas pela parceira Carrier-Seral do Brasil e, seguiu rigorosamente inspecionada pela mesma. Independente do produto que nasce novo todos os dias, a produção é seqüencial. Dessa forma, os produtos podem cortar caminho ou passar por um só setor, pois mesmo sendo diferentes, os processos não mudam, sua característica é ser sempre corrente. 3.2.8 Política de qualidade A política de qualidade na empresa é realizada em cada um dos setores, o que possibilita um maior controle e uma reavaliação constante. Segundo Martins e Laugeni (2006), para um envolvimento na qualidade de toda a empresa, são necessárias ações consistentes e coordenadas na área de recursos humanos, voltadas para a cultura da empresa, 81 desenvolvimento e treinamento de pessoal, estabelecimento de prêmios e de incentivos, alem do encorajamento ao trabalho em times. A excelência em qualidade é uma busca constante da empresa, portanto, todos os processos são executados conforme os padrões e normas exigidos pela NBR-ISO9001. A empresa busca profissionalizar sua administração, pois tem grande interesse e perspectiva em investir em ferramentas, e tecnologias de informação, hardware e software, pessoal e treinamentos, para maximizar os níveis de produtividade. Os investimentos visam à crescente demanda no mercado. 3.3 Parecer final sobre o estudo de caso de PPCP na W.V. Indústria Metalúrgica LTDA Diante da Pesquisa de campo realizada na W.V. Indústria Metalúrgica LTDA, no período de fevereiro a outubro de 2010, com o propósito do estudo e análise do processo produtivo da empresa, conclui-se que: a) a empresa utiliza uma tecnologia de informatização de boa qualidade, porém não fazendo o uso adequado da mesma. Dessa forma, encontrase em uma situação de não adequação do processo produtivo e das ferramentas as quais se pode fazer uso dentro do sistema de PPCP; b) o sistema gestor de estoques do qual a empresa faz uso é deficitário, o que implica em elevação do custo do produto final; c) a ficha técnica do produto, parte do sistema de PPCP, é precária, bem como o fluxograma dos processos produtivos, que na ficha técnica deve estar contido. d) O setor de Planejamento, Programação e Controle da Produção não está adequado corretamente para utilização do processo. e) a empresa não investe em capacitação de pessoal, somente investindo em contratação de mão-de-obra capacitada. 82 PROPOSTA DE INTERVENÇÃO Assim, diante de todas as situações apresentadas e presenciadas acima, propomos que: a) implementação do Setor de PPCP: com o objetivo de implementar o departamento dentro da empresa, primeiramente vimos à necessidade do recrutamento e seleção desenvolvimento de tal de pessoal capacitado, para projeto, ressaltando a necessidade o do envolvimento interpessoal dos profissionais; b) elaboração da estrutura dos produtos existentes: ficha técnica e fluxograma de produção. A criação da ficha técnica dos produtos, através do setor de engenharia, o que iram possibilitar o planejamento de produção, seus processos e insumos ou matéria-prima, envolvidas em todo o procedimento de fabricação. Criar juntamente com a ficha técnica todo o fluxograma, caminho percorrido pelo produto ao longo da produção, mapeando processos, tempos de máquina, número de pessoas envolvidas, possibilitando a apuração real de seus custos; c) implantação do sistema de PPCP no software: considerando que a empresa fornecedora do software possui dentro do seu sistema janelas que permitem o uso do PPCP na organização, propomos, com o propósito de gerar o andamento do planejamento de produção dentro da organização, a implantação e o treinamento do pessoal envolvido na programação; 83 d) que a empresa adote um sistema ERP, desenvolvido especialmente para a mesma, levando em consideração suas características operacionais. Todos os setores passarão a atuar interligados direta ou indiretamente e dessa forma, estarão envolvidos no processo produtivo; e) criação do sistema de Gestão de Estoques : com o setor de PPCP montado e as fichas técnicas alinhadas ao processo produtivo, ficará mais fácil de tornar a gestão de estoque funcionando não só como um setor de controle, mas também uma cultura organizacional. O software interligará todos os setores, apontando assim ao setor de compras, ou ao setor responsável a manutenção de estoque , quando e como repor suas matérias-primas e insumos ,com margem de segurança e custos adequados; f) treinamento de Pessoal – convênios escolas e organizações : contrariamente ao fato de só buscar profissionais capacitados dentro do mercado profissional, observamos o desejo e a necessidade do capital humano existente na empresa, de evoluir profissionalmente, através dos cursos de capacitação e treinamentos capacitores, com o objetivo de melhorar não só sua atuação na empresa, mas sim obter melhorias na sua qualidade de vida. Para tanto, sugerimos sistemas de parceria com escolas técnicas, universidades, cursos a curto prazo na região, dando a possibilidade dos colaboradores da empresa estar se atualizando e se aperfeiçoando. 84 CONCLUSÃO No período de fevereiro a outubro de 2010, o estudo e a pesquisa que embasaram esse trabalho nos foram possibilitada pela W.V. Indústria Metalúrgica LTDA, com sede em Cafelândia, estado de São Paulo. Durante esse período, nosso trabalho foi o de buscar todos os dados e informações necessárias para o esclarecimento das questões levantadas durante esse processo, com o objetivo de confrontar a teoria estudada, com a realidade diária dentro da empresa. Primeiramente procuramos entender a situação atual da empresa, os procedimentos existentes, os processos e o fluxo de toda a operação de ponto a ponto. Foi possível através de levantamento, traçar um perfil de clientes e fornecedores e fazer um mapeamento dos processos a fim de diagnosticar as dificuldades e deficiências, monitorando os problemas que apareciam a cada etapa do processo produtivo. Dessa forma, considerando os recursos envolvidos e o capital humano, fomos guiados a resposta da pergunta problema, que orientou esse trabalho. A pergunta problema está focada no sistema do PPCP e se o mesmo auxilia a empresa W.V. Indústria Metalúrgica a cumprir suas metas e objetivos. Concluímos dessa forma, que a empresa está dentro dos parâmetros normativos, precisando de alguns ajustes para se adequar à implantação do PPCP e através da sua aplicação, tornar a W.V. Indústria Metalúrgica LTDA, uma empresa mais sólida, com uma maior capacidade produtiva, custos mais apurados, estanques necessários, maior rentabilidade, satisfação de clientes e 85 fornecedores, propiciando ainda mais seu crescimento no mercado em que está inserida. O PPCP e sua implantação é tema de discussão abrangente, que caracteriza uma maior complexidade nos processos produtivos e devido a essa abrangência, serve de pauta para outros trabalhos acadêmicos e discussões, no sentido de aprofundar os conhecimentos ou direcionar sua aplicação. REFERÊNCIAS BIBLIOGRÁFICAS ANTUNES, JOSÉ ANTONIO VALLE JUNIOR.Et AL .Considerações Críticas sobre a Evolução das Filosofias de Administração da Produção.Revista da Administração de Empresas,São Paulo, nº29 , v-3 , p.49-64, jul./Set.,1989. BENI, MARIO CARLOS . Análise Estrutural do Turismo.12ed. São Paulo:Senac,2007 BONNEY,MAURICE.Reflections on Production Planning and Control(PCP).Revista do Departamento de Engenharia de ProduçãoGestão & Produção.Universidade Federal de São Carlos,nº3,v-7,p.181207,ISSN0104-53 OC,Dez.,2000. CHIAVENATO, IDALBERTO. Administração nos Novos Tempos .2ed. Rio de Janeiro: Campus ,2009 CORRÊA, L.H.et.al.Planejamento,Programação e Controle da Produção – MRP II /ERP :conceitos ,uso e implantação.4ed.São Paulo:Atlas,2006. CORRÊA,HENRIQUE L. ; GIANESI,I. G.NOGUEIRA ; CAON ,MAURO.Planejamento ,Programação e Controle da Produção.Conceitos,Uso e Implantação base para SAP,OracleAplicattions e outros softwares Integrados de Gestão.5ed.São Paulo: Atlas ,2009 86 FERREIRA,AURELIO BUARQUE DE H..Novo Dicionário Aurélio da Língua Portuguesa. 3ed.Curitiba:.Positivo,2004. HARDING,H.A..Administração da Produção.São Paulo:Atlas,1981 MARTINS ,PETRÔNIO GARCIA E LAUGENI,FERNANDO P. . Administração da Produção.2ed .São Paulo:Saraiva,2006 OLIVEIRA,MARCO ANTONIO DE. Debate.In.Ferreti,Celso J. ET.al. Novas Tecnologias,trabalho e educação:um debate multidiciplinar.Petrópolis:Vozes,2002. REZENDE,D.A..Sistemas de informações organizacionais:guia pratico para projetos em cursos de administração,contabilidade e informática.São Paulo:Atlas,2007. ROCHA ,DUILIO REIS .Gestão da Produção e Operações.São Paulo : Ciência Moderna ,2008 RUSSOMANO,VITOR H..Planejamento e Contorle da Produção.6ed..São Paulo:Pioneira,2000. SEVERIANO FILHO,COSMO; SPRAKEL ,EURICO BARRETO.A Evolução dos Sistemas de PCP sob a ótica da Engenharia de Produção. João Pessoa – PB : PPGEP,1999. Disponível em : <http://www.abepro.org.br/biblioteca/ENEGEP1999_A0654.PDF> Acesso em : 03 de outubro de 2010. SKINNER,W.Manufacturing - missing link in corporate strategy. Harvard Business Review.Boston,v.47,n 3,p 136-145,Mai.Jun.,1969. SLACK,N.ect al.Administração da Produção.São paulo:Atlas,1997 87 TUBINO,D. FERRARI.Manual de Planejamento e Controle de Produção. São Paulo:Atlas.2000. APÊNDICES 88 APÊNDICE A – Roteiro de Estudo de Caso 1 INTRODUÇÃO Serão apresentados os objetivos do estudo de caso, os métodos e técnicas de pesquisas utilizadas, assim como as facilidades e dificuldades encontradas no levantamento de dados. Serão descritos o local da pesquisa e o período da mesma. 2 RELATO DO TRABALHO REALIZADO REFERENTE AO ASSUNTO ESTUDADO a) Descrição das ações do planejamento e controle da produção como um caminho para alcançar a produtividade esperada. b) Depoimento dos responsáveis envolvidos: Diretor de Produção, Gerente Administrativo. 3 DISCUSSÃO Confronto entre teoria pesquisada e a pratica utilizada pela empresa. 89 4 PARECER FINAL MANUTENÇÃO SOBRE OU O CASO MODIFICAÇÕES E SUGESTÕES DE SOBRE PROCEDIMENTOS 90 APÊNDICE B – Roteiro de Observação Sistemática I IDENTIFICAÇÃO Empresa: Localização: Atividade econômica: II ASPECTOS A SEREM OBSERVADOS 1 Histórico da empresa 2 Clientes 3 Ramo de atividade 4 Serviços 5 Processo produtivo 6 Tecnologia 91 APÊNDICE C – Roteiro Histórico I DADOS DE IDENTIFICAÇÃO Empresa: Localização: Atividade econômica: II ASPECTOS A SEREM DESCRITOS 1 Fundação 2 Número de funcionários 3 Ramo de atividade 4 Proprietários 92 APÊNDICE D – Roteiro de entrevista para o diretor de produção I IDENTIFICAÇÃO Tempo de empresa: Cargo/Função: Escolaridade: Experiência profissional: II PERGUNTAS ESPECÍFICAS 1 A empresa investe em inovações tecnológicas no setor de produção? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 1.1 Se sim, quais investimentos? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 2 De que forma a ISO 9001 contribui para o setor produtivo? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 3 O planejamento e controle da produção ajudam a empresa a melhorar seu controle e gerar retorno satisfatório? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 93 3.1 Se sim, como? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 4 A empresa investe em formação de seus profissionais ou em treinamentos técnicos no sistema produtivo? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 4.1 Se sim, como? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 5 O que é mais viável para a empresa, aprimorar as técnicas produtivas ou buscar informações tecnológicas? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 5.1 Por que? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 5 Qual a aceitação do serviço prestado pela empresa no mercado? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 94 APÊNDICE E – Roteiro de entrevista para o gerente administrativo I IDENTIFICAÇÃO Tempo de empresa: Cargo/Função: Escolaridade: Experiência profissional: II PERGUNTAS ESPECÍFICAS 1 De que forma o planejamento e controle da produção pode vir a melhorar seu desempenho no mercado? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 2 A empresa preocupa-se com a satisfação de clientes e funcionários? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 3 A empresa preocupa-se com o atendimento pós venda? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 4 A empresa realiza alguma responsabilidade social e ecológica? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 95 4.1 Se sim, quais? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 5 A empresa utiliza marketing como ferramenta de negócio? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 6 Quais são as perspectivas da entidade para um futuro próximo? _______________________________________________________________ _______________________________________________________________ _______________________________________________________________ 96 APENDICE F Logotipo da Empresa 97 APÊNDICE G Frente da Empresa 98 Nome do arquivo: Diretório: Modelo: monografia C:\Users\CIC\Desktop C:\Users\CIC\AppData\Roaming\Microsoft\Modelos\Nor mal.dotm Título: BRUNA ISABEL JACOMINI Assunto: Autor: BRUNA Palavras-chave: Comentários: Data de criação: 09/11/2010 16:13:00 Número de alterações:3 Última gravação: 09/11/2010 16:41:00 Salvo por: CIC Tempo total de edição: 6 Minutos Última impressão: 09/11/2010 16:55:00 Como a última impressão Número de páginas: 100 Número de palavras: 17.931 (aprox.) Número de caracteres: 96.829 (aprox.)