PROCESSO SEIS SIGMA Uma visão geral Prof. Mauri Guerra Revisão: 08/08 Objetivos ¾ Proporcionar aos educandos uma visão geral da Metodologia Seis Sigma, amplamente utilizada pelas modernas organizações na busca de maior eficiência e eficácia de seus resultados. ¾ Conhecer os cinco operacionalização. grandes passos de sua ¾ Reconhecer as principais ferramentas que contribuem para sua consecução de sucesso. 2 Conteúdos ¾ De onde vem a expressão Seis Sigma e quais são seus benefícios. ¾ Como é a estrutura organizacional da metodologia. ¾ Detalhamento dos cinco passos de sua execução. ¾ Métricas utilizadas. ¾ Envolvimento com diversas outras ferramentas. 3 O que é Seis-Sigma? ¾ Estratégia de negócios adotada pelas empresas para aumento da competitividade através da melhoria da qualidade e da produtividade. Histórico ¾ Originalmente desenvolvido pela Motorola, nos anos 80. ¾ 1998: Motorola foi reconhecida com o Prêmio "Malcolm Baldridge" pelo uso da metodologia Seis Sigma. ¾ Anos 90: General Electric (Jack Welch), iniciou sua implementação. 4 Exemplos de Resultados 1999 Informe Anual da General Electric ¾Quinto ano de aplicação do Seis Sigma ¾2 bilhões de dólares no ano gerados em benefícios ¾Previsão de aumento para a próxima década 1999 Informe Anual da American Express ¾Início da implementação: 1998 ¾31 projetos implementados com retorno de 10,4 milhões de dólares ¾Retorno de $334.000,00 por projeto 5 De onde vem a expressão Seis Sigma (σ)? ¾ O número de Sigmas é uma medida da performance do processo. ¾ Quanto maior o número de Sigmas, menor a variabilidade do processo. ¾ Processos com muita variabilidade têm alta probabilidade de se obter produtos foram a especificação do cliente. 6 O conceito de Sigma na Estatística ¾ Sigma (σ) é o símbolo utilizado pela Estatística para representar o parâmetro de dispersão chamado desvio padrão. ¾ Quanto maior o valor de sigma de um processo, maior é a sua variação (ou dispersão), o que é algo indesejável, pois o processo tem pouca previsibilidade. ¾ Quando os clientes auditam seus fornecedores eles exigem valores de sigma cada vez menores, para aumentar sua confiabilidade. ¾ As atuais normas de qualidade hoje trabalham com 4σ. 7 Melhoria sistemática dos processos PPM Sigma 66.807 3 Melhoria 11x 6.210 4 27x 233 5 3,4 6 3 σ (66.807 PPM) 6 σ (3,4 PPM) Receitas médicas erradas 54.000/ano 1 / 25 anos Quedas de bebês 40.500/ano 3 / 100 anos Água contaminada 2 h/mês 1s / 16 anos Telefone sem linha 27 min/semana 6s / 100 anos Operações médicas mal sucedidas 1.350 / semana 1 / 20 anos 54.000 / hora 35 / ano Cartas perdidas no correio 8 68x Qualidade como estratégia de negócios ¾ Comprometimento top-down: objetivos e metas da filosofia alinhados com a estratégia da empresa, alinhando ainda eficiência e eficácia. ¾ Pode ser implementado em todos os processos, produtos e serviços da organização. ¾ Aplicação: metodologia de desenvolvimento de projetos com forte enfoque estatístico, para a eliminação de defeitos e desperdícios. 9 Benefícios ¾ A eficácia dos projetos implica diretamente na melhoria nos indicadores de qualidade e produtividade, com retorno financeiro superior aos investimentos realizados. ¾ A qualidade, encartada como estratégia de negócio, deve estar acompanhada do aumento da lucratividade ¾ Mudança cultural significativa (pessoas pensam nos processos de forma mais estruturada, buscando resultados mensuráveis). ¾ Empresa foca seus principais problemas e atua de forma efetiva para eliminá-los. ¾ A melhoria da qualidade Redução progressiva da variação de todos os processos. 10 Lógica do Processo Seis Sigma Ganhos financeiros. Aumento da qualidade dos produtos fabricados. Melhoria da eficiência e da eficácia dos processos. Incremento significativo do desempenho dos processos produtivos e dos produtos. Programa Seis Sigma 11 Quem pode implementar? ¾ Empresa com cultura da qualidade. Melhor se tiver um Sistema de Gestão da Qualidade ¾ Maiores retornos: empresas de grande e médio porte. ¾ Qualquer ramo: Indústrias, Mineradoras, Bancos, Serviços e Comércio, entre outros setores. ¾ Empresas que estão implantando: GE, Motorola, Texas Instruments, ABB, Allied Signal, Toshiba, Nokia, Dow Química, Dupont, Coca Cola, Cromex Brancolor, American Express, Ford (Manufatura, Marketing, Financeira, Distribuidores), Wabco, Itautec Philco, Sherwin Williams, PPG Tintas, Nitriflex, Petroflex, Bridgestone, Arvin Meritor, Borg Warner, Textil Matec, Visteon. Todas as empresas têm oportunidades para melhoria da qualidade e redução de custos!!! 12 Estrutura do Seis Sigma Champion Master Black Belt Black Belt Black Belt Green Belts Gren Belts White Belts Funcionários altamente capacitados dedicados à melhoria contínua 13 Líderes de projeto ¾ Blackbelts – 100% de dedicação aos projetos – Seus objetivos pessoais estão diretamente ligados às metas de Seis Sigma – Lideram grandes projetos ¾ Greenbelts – Participam dos projetos liderados pelos Blackbelts – Lideram projetos de menor complexidade, em suas áreas de atuação 14 Especialistas e Champions ¾ Especialistas – Master Blackbelt – Maior conhecimento em estatística – Multiplicador interno e difusor de treinamentos – Auxilia os líderes de projetos e avalia o seu andamento ¾ Champions – Alta administração – Difundem a estratégia por toda a empresa – Garantem o comprometimento top-down na empresa – Auditam os projetos junto com líderes e especialistas 15 Projetos Seis Sigma ¾ Os projetos são conduzidos pelos líderes em equipes multifuncionais, trabalhando sob estrutura matricial. ¾ Treinamentos das técnicas e ferramentas do Seis Sigma para toda a empresa. ¾ Líderes de projeto com treinamento gerencial, como comandar equipes, resolução de conflitos e aspectos humanos. Black Belt Champion Green Belts e White Belts ¾ Dimensionamento: Não há regra geral para dimensionamento do número de Black Belts. Em geral, alocam-se 2 a 3 Black Belts para cada 400-500 funcionários (depende: características da empresa e do retorno desejado). 16 Etapas da implantação (visão da consultoria) A ETAPAS B C Estratégia D Melhoria Processos Técnicos E Difusão Qualidade 17 Etapas ¾ Etapa A – Estratégia Definição de processos-chave Reunião com alta administração Definição da estratégia de implementação Estabelecimento de um Plano Diretor Definição de processos-chave Seleção do processo piloto Treinamento dos Champions e início do treinamento de Blackbelts Divulgação da cultura Seis Sigma na empresa Cálculo dos investimentos necessários e resultados esperados 18 Etapas ¾ Etapa B – Melhoria dos processos técnicos Projeto de Seis Sigma em um processo-piloto Treinamento simultâneo de Blackbelts e Greenbelts Consultoria atuando de forma mais ativa Acompanhamento do projeto ¾ Etapa C – Difusão da qualidade Difusão para outras áreas da empresa Espelho no processo piloto Treinamento dos conceitos de Seis Sigma para todos os funcionários. Consultoria trabalha como facilitador Acompanhamento dos projetos Auditoria dos projetos encerrados e em andamento junto com os Champions 19 Etapas ¾ Etapa D – Divulgação da qualidade Difusão em áreas administrativas e serviços Conceitos de Seis-Sigma difundidos na empresa toda ¾ Etapa E – Divulgação da qualidade Treinamento dos fornecedores diretos e serviços associados em conceitos básicos de Seis Sigma Integração de fornecedores nas equipes de projeto Fornecedor 20 E D C A B Difusão da Qualidade E Cliente Os 5 passos da metodologia ¾ Definir o problema (D - Define) ¾ Medir a situação atual (M - Measure) ¾ Analisar o problema (A - Analyze) ¾ Melhorar a situação (I - Improve) ¾ Controlar a situação (C - Control) Lógica do projeto CTQs Definir Indicadores Medir 21 Variáveis do Processo Analisar Melhorar Controlar Definir – Missão ¾ Definir/detalhar o processo chave a ser melhorado e eventuais processos relacionados ¾ Identificar os fornecedores, os clientes e seus requisitos ¾ Estabelecer os limites de atuação do projeto (escopo) ¾ Enunciar a definição preliminar do problema, definir metas preliminares de melhoria de indicador e saving (resultado financeiro) potencial 22 Definir - Passos Identificar clientes e CTQs Customer Customer Mapear o processo chave Definir/ Analisar indicadores de resultado Definição preliminar do problema, metas e saving esperado 23 Elaborar o cronograma de acompanhamento Medir - Missão ¾ Quais são os indicadores? – Métricas do Seis Sigma – Indicadores de Resultado – Indicadores de Processo – Custos da Não-Qualidade ¾ Como medir os indicadores? Quem deve medir? Quando se deve medir? 24 Medir - Passos Pareto Identificar causas críticas (MCE) Identificar no Mapa do Processo os pontos onde serão coletados os dados para geração dos indicadores Definir o plano de coleta dos dados 25 Coletar e analisar os dados Definição final do problema Estabelecimento de metas e saving esperado Analisar – Missão ¾ Identificar as causas-raiz da má performance. ¾ Identificar variáveis de entrada que mais afetam variáveis de saída. ¾ Estabelecer as especificações dessas variáveis que melhoram a performance dos indicadores e os CTQs. ¾ Estabelecer possíveis mudanças no processo necessárias para atingir as metas de performance. 26 Analisar - Passos Detalhar/ desdobrar a MCE MSA Y 40 Benchmarking Frequency 30 X 20 10 0 0 5 10 PkgKnow FMEA Analysis Date DOE ___________ (original) ___________ (revised) FMEA Total Risk Priority Number = 27 “After” Risk Priority Number = RPN Action Taken Occurrence Recommended Action Severity Current Controls Responsibility and Target Date Detection Potential Cause(s) “After” RPN Potential Effect (s) of Failure Detection Potential Failure Mode Occurrence Item or Process Step Team : _____________________ Severity Project: _____________________ Validação das causas raiz Solução preliminar do problema Melhorar - Missão ¾Identificar, priorizar e implementar soluções para redução da variabilidade do processo. ¾Verificar a eficácia das soluções implementadas através dos indicadores de resultado 28 Melhorar - Passos Task Which groups or individuals should : be Responsible for Involved in Consulted with Informed about Identifying solutions Identificar e priorizar soluções Selecting solutions Planning the implementation Handling potential problems Implementing the solution Monitoring results Elaborar o Plano de Ação de Melhorias FMEA Analysis Date ___________ (original) ___________ (revised) Action Taken RPN Responsibility and Target Date Occurrence Recommended Action Severity Current Controls Detection Potential Cause(s) RPN Potential Effect (s) of Failure “After” Detection Potential Failure Mode Occurrence Item or Process Step Team : _____________________ Severity Project: _____________________ Completar o FMEA com ações recomendadas Total Risk Priority Number = 29 “After” Risk Priority Number = Implementar solução e verificar a eficácia das ações através dos indicadores Controlar - Missão ¾ Estabelecer métodos de controle e garantir a eficácia das ações implementadas no tempo 30 Controlar - Passos UCL Monitorar indicadores LCL CEP Poka Yoke Replicar a solução em outras áreas Documentar a solução Plano de Controle e procedimentos adequados ao SGQ 31 A integração das ferramentas CTQs Mapa do Processo Indicadores Definir MCE Medir Paynter chart Pareto Planejamento Estratégico FMEA Analisar Benchmarking CEP Plano de Controle Controlar Melhorar Poka Yoke 32 Plano de Ação MSA DOE Refinamento D M 33 Definição CTQ’s Mapa de Processo Matriz CE Indicadores Pareto Tendência, etc Todos os inputs do processo 10 a 15 variáveis A Benchmarking FMEA parte 1 MSA DOE 5 a 10 variáveis I FMEA parte 2 Plano de Ação Verif. da eficácia 6 a 4 variáveis C Poka-Yoke Procedimentos Plano de Controle CEP 2 a 3 variáveis 2 a 3 variáveis do processo controladas nos níveis ótimos de trabalho Processo: SIPOC D S U P L I E R S 34 SIPOC Inputs Processo Valor Agregado Outputs C O N S U M E R S Estudo de caso ¾ A Motor Co. é uma empresa fundada há 10 anos pelo Sr. Hans Motor que distribui automóveis de marca conceituada no mercado. Conta atualmente com mais de 25 lojas espalhadas pelas principais capitais do Brasil. Esta empresa ficou muito conhecida por seu excelente atendimento aos clientes que buscam, além de qualidade, rapidez no atendimento. ¾ Conforme os negócios cresciam a Motor Co. atraía mais clientes e com esse crescimento veio o aumento de reclamações por parte dos clientes no setor de Financiamento de Veículos. O Sr. Hans estava convencido de que, para continuar competitiva, a Motor Co. tinha de melhorar a satisfação de seus clientes. Ele então reuniu sua equipe de liderança e lhe deu diretrizes para que resolvessem a questão imediatamente. ¾ A equipe entendeu que o projeto era bastante importante e, de acordo com o Sr. Hans, o projeto deveria ser conduzido de acordo com a estrutura do Seis Sigma, para que pudessem alcançar os resultados desejados. 35 Exemplo de processo FORNECEDOR ENTRADA Montadora Veículo Órgão Governamental 36 Documentos PROCESSO Financiamento de veículos SAÍDA CLIENTE Veículo regularizado Consumi dor final Crítico para a Qualidade (CTQ) ¾ Fatores que afetam a percepção que o cliente tem do produto – Decisão sobre comprar/não comprar – Atendimento/não atendimento das expectativas – Fidelização/não fidelização ¾ Desdobramentos da voz do cliente ¾ Requisitos específicos (sempre mensuráveis) ¾ Indicadores de resultados – Indicadores financeiros • Receitas, Custos, Etc. – Indicadores de satisfação do cliente • Reclamações, Devoluções, Etc. – Indicadores macro de desempenho dos processos • Refugo, Retrabalho, Etc. – Outros indicadores gerenciais 37 D D Definir – Indicadores de Resultado Tempo de Entrega de Veículos Número de Reclamações de Clientes 120 7 100 5 80 Quantidade Número de Reclamações 6 4 3 60 2 40 1 20 0 fev/05 abr/05 jun/05 ago/05 out/05 Data dez/05 fev/06 0 abr/06 1 2 3 4 5 6 7 Tempo de Serviço Tipo de R e clamação 18 100 16 80 12 60 10 8 40 6 4 20 2 0 T ipo de Recla m a ção A 38 C ount Percent C um % a tr so na En tr a eg At d en 10 58,8 58,8 im to en R m ui Se m 4 23,5 82,4 Pr on ta tr En a eg Ju 2 11,8 94,1 ro s El a ev s do 1 5,9 100,0 0 Percent Quantidade 14 8 9 10 11 Mapa de Processo D ¾ Representação esquemática do fluxo de processo acompanhada de uma relação detalhada das características do processo e do produto. Entradas 39 Fluxo Saídas Elementos do Mapa de Processo D ¾ Entradas - Características do processo (parâmetros e fontes de variação): Características que, quando controladas, reduzem variações nas características do produto, além dos fatores de ruído. Obs.: podem ser obtidas de um Diagrama de Causa e Efeito. ¾ Fluxo - Seqüência das atividades (agregam e não agregam valor ao produto), mostrando o processo real, permitindo identificar eventuais fábricas ocultas. ¾ Saídas - Características do produto (Dimensões, propriedades e tolerâncias descritas no projeto que identificam todas as características do produto ou serviço Mão-de-obra Medição Materiais EFEITO Meio Ambiente 40 Método Máquinas Mapa do Processo - Exemplo Fontes de Variação Fluxo Cliente Disponibilidade de veículos Cliente escolhe o veículo Vendedor Cliente Empresa solicita os documentos Sistema de informação Cadastro do cliente Vendedor Modelo escolhido Cor escolhida Acessórios escolhidos Comprovante de residência, Renda, RG e CPF Analisar documentos. Crédito aprovado? Sim Faz pedido para montadora 41 Saídas Crédito aprovado Não Sistema de informação D Emissão da reserva Data de entrega do veículo na concessionária Mapa do Processo - Exemplo Fontes de Variação Montadora Transportadora Fluxo D Saídas Aguarda até a data de entrega Aguarda recebimento Transportadora Entrega do veículo Recebe veículo Vendedor Órgão governamental Documentos do veículo prontos Providencia documentos do veículo Vendedor Veículo entregue ao cliente Entrega o veículo 42 Definição Preliminar do Problema D ¾Sentença com a descrição sucinta do problema Escopo bem definido Tendência dos indicadores (passado/ presente) Metas preliminares para os indicadores (futuro) Saving esperado preliminar ¾5W / 2H: O que? Quando? Quem? Por quê? Onde? Como? Quanto ($$)? Exemplo de enunciado do problema O número de reclamações no ano de 2006 foi de 5 reclamações em média, desde o início do ano, 150% a mais que a média do ano de 2005. O maior motivo de reclamação esteve relacionado a atraso nas entregas. 43 Meta Saving esperado 0 reclamações $ 300.000 / ano Matriz de Causa e Efeito M ¾ Combina as informações do Mapa de Processo e os CTQs do cliente (efeitos) e os relaciona com as características do processo (causas) que podem gerar impactos sobre esses efeitos. ¾ Um método estruturado que permite a priorização das causas do problema que serão estudadas na fase Analisar. Efeitos Causas 44 Matriz de Causa e Efeito M ¾ Efeitos - Representam as expectativas do cliente em forma de requisitos que devem ser atendidas pelo processo. É feita uma seleção das saídas de cada etapa no Mapa de Processo, mais diretamente relacionadas aos CTQs dos clientes. ¾ Causas - Relação de características do processo que irão influenciar os efeitos definidos na etapa anterior. São identificadas a partir das entradas do mapa de processo. ¾ Priorização – Os clientes dão pesos para suas necessidades, que variam de 1 a 10 e aumentam conforme a importância para o cliente. ¾ Em seguida, é dada uma nota para a correlação entre cada requisito do cliente (efeito) e característica do processo (fator de variação/ causa). Exemplo: 0 ou 1 ou 4 ou 9. ¾ As causas com maior soma ponderada serão as prioridades e deverão ser o foco do estudo na etapa Analisar. 45 46 M Documentação Pronta Veículo Entregue Data De Entrega Emissão de Reserva Crédito Aprovado Documentos do Cliente Modelo, Cor e Aces. Escolhidos Variáveis de Entrada Prioridade para o cliente Necessidades do Cliente Matriz de Causa e Efeito - Exemplo 1 6 7 3 8 8 9 Total 1 Cliente 9 9 4 0 0 0 4 127 2 Disponibilidade de Veículos 9 0 0 9 4 0 0 68 3 Vendedor 1 4 1 4 0 0 9 125 4 Sistema de Informação 0 0 9 9 0 0 0 90 5 Cadastro do Cliente 0 0 9 0 0 0 4 99 6 Montadora 4 0 0 9 4 1 0 71 7 8 Transportadora Órgão Governamental 0 0 0 0 0 0 0 0 0 0 9 0 0 9 72 81 Plano de Coleta de Dados - Exemplo Indicador M2-M1 M3-M2 M4-M3 47 Descrição Forma de medição Onde é medido Registro no Tempo de formulário o Análise de aprovação de tempo final de crédito crédito cada atividade Registro no Tempo de Providenciar formulário o recebimento documento do tempo final de do veículo veículo cada atividade Tempo para elaboração dos documentos Registro no formulário o tempo final de cada atividade Entrega do veículo Quem mede M Em que Com que sistema será freqüência gerenciado Vendedor Todas as ordens de compra Sistema de informação da empresa Vendedor Todas as ordens de compra Sistema de informação da empresa Vendedor Todas as ordens de compra Sistema de informação da empresa Métricas ¾ Filosofia com forte caráter quantitativo ¾ Uso de indicadores específicos ¾ Promove a difusão linguagem comum na empresa – Oportunidades de defeito – Defeitos por unidade (DPU) – Defeitos por milhão de oportunidades (DPMO) – Yield (FTY, RTY) – Número de sigmas do processo 48 M Oportunidades de defeito M ¾ Num processo pré-definido, corresponde ao número de defeitos potenciais de um produto, definidas em conjunto com o cliente Processo Injeção plástica 49 Oportunidades de defeitos (possíveis) ¾Peças com rebarbas ¾Peças com dimensional errado Montagem de peça ¾Peça com folga ¾Montagem com interferência Transporte ¾Peça danificada ¾Peça enviada para destino incorreto Cobrança automática ¾Cobrança com valor errado ¾Cobrança na data errada Defeitos por unidade - DPU M ¾ Representa a taxa média de defeitos que ocorrem por unidade de produto, em geral definida para cada etapa do processo. defeitos DPU = unidades Defeitos por milhão de oportunidades – DPMO Baseado no DPU, estima a quantidade de defeitos (e não defeituosos) que se espera encontrar em 1 milhão de oportunidades de defeito. DPU DPMO = 10 × Op. de defeitos 6 50 First Throughput Yield - FTY M ¾ Índice de primeira passada ou rendimento de uma etapa do processo. ¾ Probabilidade dum produto sair com zero defeitos. FTY = 1− Total de defeituoso s Total de Itens Rolled Throughput Yield - RTY ¾ Rendimento combinado de um processo composto por várias etapas. ¾ Multiplicação dos FTY das etapas. RTY = FTY1 × FTY2 × K× FTYn 51 Rolled Throughput Yield - RTY #O.D.1 #O.D.2 #O.D.3 E1 E2 E3 DPU1 DPU2 DPU3 FTY1 x FTY2 x FTY3 x 52 M #O.D.4 E4 DPU4 FTY4 RTY Processos com mais de uma etapa Entrada: 1000 peças Etapa Etapa Etapa Etapa 1 2 3 4 Yfinal = 1 – proporção de defeitos Yfinal = 1 - (100/1000) = 0,90 = 90% e a fábrica oculta?........ 53 M Saída: 900 peças sem defeitos Rolled Throughput Yield - RTY Retrabalho 1: 80 Refugo1: 30 Entrada: 1000 peças Etapa 1 Retrabalho 2: 50 Retrabalho 3: 60 Refugo 2: 20 890 Etapa 820 2 Refugo 3: 40 Etapa 3 Y1 = (890/1000) = 0,89 = 89% Y2 = (820/890) = 0,92 = 92% Y3 = (720/820) = 0,88 = 88% Y4 = (640/720) = 0,89 = 89% RTY = 0,89 x 0,92 x 0,88 x 0,89 = 54 64%!! 720 M Retrabalho 4: 70 Refugo 4: 10 Etapa 4 640 Saída: 900 peças sem defeitos De onde vem a expressão Seis Sigma? M ¾ Índice de capacidade de processo ¾ Especificações distam seis desvios-padrão da média do processo 6σ LIE 6σ EN LSE Um processo com performance Seis Sigma, se centralizado, possui uma taxa de defeitos de 2 PPB (2 partes por bilhão), mas o processo pode sofrer descentralização a longo prazo. 55 Z-Shift M ¾ Efeito da descentralização no processo 6σ LIE 56 6σ EN LSE Máxima descentralização M ¾ Convenciona-se adotar como máxima descentralização possível 1,5σ a partir da especificação nominal. 6σ 6σ 1,5σ LIE 57 EN μ LSE Ilustração dos Cinco Por Quês A ¾ Problema: Reclamação dos clientes sobre a longa espera para entrarem em contato com a equipe durante a hora do almoço. Por que este problema acontece? Os operadores de apoio levam mais tempo para conectarem-se às chamadas. Por que os operadores de apoio levam mais tempo? Os operadores de apoio não conhecem o trabalho tão bem quanto os operadores/recepcionistas regulares. Por que os operadores não conhecem seu trabalho tão bem? Há um alto índice de rotatividade e, portanto, não há experiência. Por que há muita rotatividade entre os operadores de apoio? É uma tarefa difícil, estressante e sem reconhecimento. Por que não há reconhecimento para os desafios dessa tarefa? Atender às chamadas telefônicas não é uma prioridade, e a tarefa não é entendida. 58 Diagrama de Causa e Efeito - Exemplo A Tempo elevado na análise de cadastro Falta de informação do cliente Cliente esqueceu Cliente não foi avisado pelo vendedor Atraso na entrega de veículos aos clientes Demora no registro da nota fiscal Demora no órgão governamental Elevado tempo na documentação do veículo 59 Benchmarking A “É o processo pelo qual as empresas almejam melhorias para áreas, através da identificação e estudo das melhores práticas adotadas por outros nestas áreas e por fim, da implementação de novos processos e sistemas para elevar sua qualidade e produtividade”. 60 Nós 2- Como nós fazemos? 1- Em que fazer o Benchmarking? Análise dos Dados 3- Quem é o melhor? 4- Como eles fazem? Eles Habilitador Processos Críticos (International Benchmarking Clearinghouse) FMEA – Failure modes and effects analysis A – Análise dos modos de falha e seus efeitos ¾É uma atividade sistemática em equipe, visando identificar problemas potenciais, suas causas e suas conseqüências (ferramenta de prevenção). FUNÇÃO MODO DE FALHA CAUSAS (OCO) CONTROLE (PREV) 61 CONTROLES (DET) EFEITOS SEV) ( NPR=SEVxOCORxDET Ações Recomendadas para reduzir o RPN A Modo de Falha Potencial e Análise de Efeitos (FMEA de Processo) FM EA Nr. ___________________ Item/área: _____________________ Respo nsável pelo pro cesso : ____________________________________ P ágina __________ de ____________ Evento : _______________________ Data chave: __________________________ Emitente _____________________ P eça afetada: __________________ Data emissão ___________________ P articipantes do grupo : __________________________________________________________ Item Modo de falha Potencial Função 62 s e Efeito Potencial v e da Falha r i c o Causa(s) l c Potencial a o Mecanismo(s) r s de Falha s r Controles Preventivos Existentes no Processo Controles Detectivos Existentes no Processo D Ações e N. t P. Preventivas e R. Recomendadas c Resultado das ações Responsabilidade pela ação recomendada & Data da conclusão Ações tomadas Data efetiva O S D N c e e P o v t R r Elementos do FMEA de Processo A ¾ Função: • Descrição concisa e simples do processo ou da operação em análise • Deve estar no formato: Verbo no Infinitivo + Substantivo, além de incluir informações de especificações do produto. ¾ Modo de Falha: • Descrição de não-conformidades em uma dada operação. • Considera todos os tipos de falhas possíveis (inclusive aquelas devidas a condições ambientais ou de uso). ¾ Efeito: • Descrição das conseqüências da falha, sob o ponto de vista do cliente. • Um único modo de falha pode originar vários efeitos. 63 Índice de Severidade no FMEA de Processo A ¾ Estimativa da gravidade dos efeitos de falha associados a: – Insatisfação do cliente; – Custo para a empresa, performance; – Imagem da empresa, outros Sistemas; – Riscos de segurança pessoal do usuário; – Desobediência às regulamentações governamentais. ¾ O índice de severidade é tabelado e somente se aplica para os efeitos. Deve ser estimado numa escala que vai de 1 (um) a 10 (dez). 10 1 64 Causa de Falha no FMEA de Processo A ¾ Razão pela qual ocorrerá o modo de falha – Um modo de falha pode ter várias causas distintas. – As causas devem ser descritas em função de algo que possa ser controlado ou corrigido. ¾ Índice de Ocorrência no FMEA de Processo – Estimativa de que uma causa/mecanismo específico venha a ocorrer e ocasionar o modo de falha considerado. – Classificação deve variar numa escala de 1 (um) a 10 (dez), sendo tabelada. 10 1 65 O índice é estimado em função da taxa de falhas possíveis (Cpk) Controles Existentes do FMEA de Processo A ¾São descrições dos controles já implantados em um processo, que devem impedir ou detectar a ocorrência de uma falha. Prevenção: previne as causas/mecanismos de falhas e as ocorrências do modo de falha, ou reduz sua taxa de ocorrência. Detecção: detecta as causas/mecanismos de falhas ou o modo de falha, conduzindo a uma ação corretiva. ¾Índice de Detecção (tabelado) Estimativa da probabilidade de se detectar a falha, com base nas formas de controle existentes (identificarem uma deficiência em potencial do processo, antes que as peças sejam liberadas). Detecção totalmente incerta: Detecção quase certa: 66 10 1 Número de Prioridade de Risco (NPR) A ¾ É o produto dos índices de Severidade, Ocorrência e Detecção. ¾ Em geral, independentemente do NPR resultante, atenção especial deve ser dedicada quando a Severidade é elevada. NPR 67 = Índice de Severidade X Índice de Ocorrência X Índice de Detecção FMEA - Exemplo Item função Modo de falha potencial Efeito potencial de falha S e v e r Fazer registro da nota fiscal no sistema Declarar itens a mais Dados incorretos no sistema Declarar ítens a menos Sonegação – não realização da documentação 68 C la s s A Causa(s) potencial mecanismo (s) de falha O c o rr Controles preventivos existentes no processo Controles detectivos existentes no processo D e t e c NPR 6 Registrar mais de uma vez os produtos 8 Não existem Double check do funcionário 8 384 8 Contagem imprecisa do operador 9 Não existem Double check do funcionário 8 576 MSA – Análise do sistema de medição A ¾ Objetivos – Garantir a qualidade dos dados obtidos. – Identificar os fatores externos que podem estar atrapalhando os resultados obtidos. VT Localização Repetitividade 69 VP VSM Calibração Dispersão Reprodutibilidade Matriz de Seleção da Solução Problema Causas-Raiz Soluções (O que) Tarefas Específicas (Como) ESCALA: 1-Nenhum 70 2-Algum 3-Moderado X 4-Muito X = 5-Extremo M Matriz de Solução - Exemplo Soluções Causas-Raiz Quantidade de pessoas insuficientes para digitar nota fiscal Atraso na entrega de veículos aos clientes Nota fiscal vem incorreta Aumentar o numero de pessoas Mudar sistema de registro Inspeção assim que chega a NF Envio da NF eletrônica Eficiência Tarefas Específicas Contratar pessoas implementar Custo Total 3 5 3 45 Registro no sistema direto 4 4 4 64 Registro em papel e sistema 3 4 3 36 Emblema Inteligente, Acesso ao Portal 4 5 5 100 Novos Processos Para assinar 5 3 3 45 Duas soluções a implementar 71 Fácil de M Ações recomendadas no FMEA de processo M (FMEA de Processo) FUNÇÃO FMEA Nr. ___________________ Item/área: _____________________ Responsável pelo processo: ____________________________________ Evento: _______________________ Página __________ de ____________ Data chave: __________________________ Emitente _____________________ Peça afetada: __________________ Participantes do grupo: __________________________________________________________ Item Modo de falha Potencial Função Efeito Potencial da Falha s e v e r i c l a s s Causa(s) Potencial Mecanismo(s) de Falha o c o r r Data emissão ___________________ Controles Preventivos Existentes no Processo Controles Detectivos Existentes no Processo D e t e c Resultado das ações N. P. R. Ações Preventivas Recomendadas Responsabilidade pela ação recomendada & Data da conclusão Ações tomadas Data efetiva O S D N c e e P o t R v r MODO DE FALHA CAUSAS (OCO) CONTROLE (PREV) CONTROLE (DET) EFEITOS (SEV) NPR=SEVxOCORxDET Ações Recomendadas para reduzir o RPN 72 Exemplos de ações utilizáveis: – Cartas de controles – Controles automáticos de parâmetros de processo – Controles visuais de parâmetros de processo – Controles à prova de falhas (“poka-yoke”) Melhorar – Plano de Ação Atividade Resp. Planej. Comprar computadores José 01/08/06 Alterar procedimento de inspeção de NF João 02/08/06 Treinar funcionários em novo procedimento Paulo 06/08/06 M Realiz. ¾ Devem estar contemplados no Plano de Ação, além das tarefas estabelecidas no FMEA: – Elaboração do fluxograma do processo proposto – Revisão das instruções de trabalho – Elaboração de documentos, inclusive folhas para coleta de dados – Treinamento e ações para garantir o envolvimento das pessoas – Ações de contenção 73 Controlar – Monitoramento dos Indicadores Número de Reclamações 9 Antes Depois 8 Reclamações 7 6 5 4 3 2 UCL=2,096 1 _ X=0,5 0 5 5 5 5 5 6 6 6 6 6 6 05 /0 /0 /0 /0 /0 /0 /0 l/ 0 et/0 l/0 et/ 0 n/ ai ai ar ar ju ov an ju ov ja s j s m n m n m m Data Histograma do Tempo de Serviço (Dias) 350 300 Frequency 250 200 150 100 50 74 0 2 3 4 5 6 C Poka-Yoke C Técnica que previne a ocorrência de falhas ou identifica/elimina defeitos evitando que se propaguem. Falha: algo que ocorre fora dos padrões esperados do processo. Defeito: efeito resultante de uma falha. FALHA DEFEITO POKA-YOKE PREVENÇÃO DETECÇÃO Prevenção: dispositivos que evitam que ocorram falhas. Detecção: identificam o defeito e evitam que ele se propague. 75 Plano de Controle C Ferramenta para gerenciar os controles implementados, de forma a garantir que o novo processo não volte a ter uma tendência negativa de performance. Descr. da Operação/ OP# Nome do Processo 76 Características Método Equipamento, Amostra Técnica de Dispositivo, N° Especificação/ Produto Processo Class. Avaliação/ Ferramenta Tolerância Tamanho Freq. Medição Método de Controle Plano de Reação CEP C ¾ Método preventivo para se comparar continuamente os resultados de um processo com os padrões, identificando, a partir de dados estatísticos, as tendências para as variações significativas do processo, com o objetivo de evitar e/ou reduzir essas variações. ¾ Controle por variáveis: quando o resultado do processo é expresso por uma medição. ¾ Controle por atributos: quando o resultado do processo é expresso por uma classificação em dois fatores. 77 Capacidade do processo C Sob Controle e Capaz (Variações Reduzidas a Causas Comuns) Limite Inferior de Especificação Limite Superior de Especificação Sob Controle mas Não Capaz (Variações Excessivas de Causas Comuns) 78 Fechamento / Comemoração C ¾Reconhecer tempo e esforço gastos na iniciativa ¾Retirar os aprendizados obtidos na iniciativa. ¾Transferir a responsabilidade da implementação e do gerenciamento do plano de controle para pessoas apropriadas. ¾O reconhecimento deve reforçar internamente a satisfação e a motivação. ¾Considerar as oportunidades de extrapolação. Controlar – Saídas ¾Indicadores monitorados ¾Plano de Controle e procedimentos adequados ao sistema da qualidade ¾Solução documentada ¾Equipe congratulada ¾Novos projetos potenciais 79

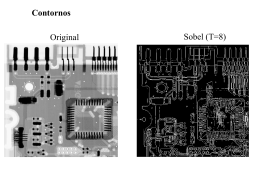

Baixar