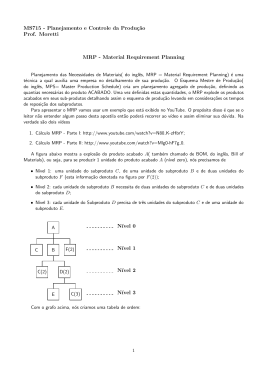

Módulo 5 – Programação da Produção As três perguntas básicas da programação da produção é quando, onde e quanto produzir. A produção otimizada é aquela que provê o produto no instante e local necessário. Aparentemente é uma função simples, mas na realidade envolve uma conjunção complexa de fatores. A capacidade de produção, por exemplo, é limitada. Para produzir é necessário ter os materiais necessários à disposição e muitas vezes o processo produtivo é disperso em várias unidades distantes. A programação da produção deve prever o fluxo de materiais e determinar a seqüência pela qual os produtos devem ser fabricados. Entradas. O primeiro passo para a programação da produção é a estimativa da demanda futura e o conhecimento do estoque disponível no presente. É a diferença entre demanda e estoque que determina o quanto deverá ser produzido e, conseqüentemente, o montante de material a ser adquirido. Esta regra funciona tanto para a operação fabril mais complexa como para o funcionamento de um salão de cabeleireiro. A Fiat fabrica milhares de carros diariamente e conta com centenas de fornecedores de peças, equipamentos e matériasprimas, além de milhares de funcionários. Para funcionar com eficiência, é preciso prever níveis de estoques dos diferentes materiais e componentes, fazer escalas de trabalho, certificarse que os equipamentos estejam funcionando adequadamente etc. Não é muito diferente do que o gestor de um salão de cabeleireiros tem de fazer para atender a clientela com qualidade – a complexidade do planejamento é que é muito diferente. Lista de materiais. O segundo passo importante é saber com precisão quais peças e materiais são necessários para o processo produtivo. Não só saber quais, mas também em que parte do processo eles são requeridos, pois alguns materiais fazem parte do processo desde o início e outros entram somente no final da produção. No nosso exemplo do salão de beleza, podemos supor que seja parte do serviço lavar os cabelos dos clientes antes de começar o corte e secálos ao final. O shampoo, a água e a poltrona para lavar são materiais e equipamentos que têm de estar disponíveis no início do serviço. Já o secador de cabelos e a eletricidade têm de estar no final. Tempo de carência. Para ter o produto no tempo certo é preciso prever o tempo que os fornecedores demoram para fazer as entregas. É chamado em inglês de “lead time”. Se a organização consegue prever com precisão esses tempos e fazer os pedidos de suprimento nas datas ideais, obtém o menor custo possível com as compras, pois os estoques serão sempre mínimos. Custos. Como dissemos acima, o nível ideal de suprimento é aquele que trabalha com o estoque mínimo. Existe uma relação excludente entre custo de estoque e custo de parada de produção. Quanto maior o estoque, menor o risco da produção ser interrompida por falta de material. Inversamente, quanto menor o estoque, maior o risco de interrupção da produção, mas menor será o custo de manutenção de estoque. Cabe ao administrador logístico estabelecer o ponto ideal. Métodos de programação. Cada ramo de atividade tem uma característica própria. A demanda pode ser constante, derivada, sazonal ou irregular (relembre os tipos de demanda relendo o módulo 2). A produção pode ser contínua, intermitente ou estar localizada em uma única ou em várias unidades. Existem vários métodos de previsão de produção. Um é considerado o método clássico e foi desenvolvido em 1917 por H. L.Gantt. É chamado gráfico de Gantt ou gráfico de barras. Como outros métodos, reconhece que algumas atividades só podem ser executadas depois de outras. E há atividades que são independentes entre si e que podem ser executadas paralelamente. Analisando o gráfico da figura 5.1 notamos que as paredes laterais só podem ser iniciadas após a conclusão da estrutura e do telhado. Já as partes hidráulica e elétrica podem ser executadas paralelamente. Se houver atraso na entrega do material hidráulico ou no seu tempo de execução, as paredes internas não poderão ser concluídas, nem a pintura e a colocação do papel de parede podem ser feitos. A obra atrasará. MRP. MRP, “material requirement planning” em inglês ou planejamento das necessidades de materiais em português, é uma ferramenta usada quando se tem muitos produtos ou serviços feitos no mesmo local. Alguns componentes ou materiais são usados em vários produtos e devese definir a quantidade e o tempo em que cada um será necessário. Se a demanda de certo item é derivada de outro e o processo de fabricação envolve centenas de itens, o calculo das necessidades é bastante complexo. Por isso, os sistemas informatizados de cálculo são fundamentais para um bom planejamento das necessidades de materiais. Aquisição. A aquisição é a atividade entre a empresa e os fornecedores. É uma atividade que se confunde com compras e que seleciona os fornecedores com base no tripé: preço, qualidade e disponibilidade. Os custos de aquisição podem chegar a 60% da receita de vendas e ter impacto impressionante sobre o lucro. Veja no exemplo a seguir: Receita de vendas: Compras de bens e serviços: Mãodeobra: Custos indiretos: Lucro: $ 100. $ 60. $ 20. $ 15. $ 5. Supondo que a empresa queira dobrar o lucro diminuindo despesas, ela deverá alterar cada item da seguinte forma: 1. Reduzir os salários em 25% ou 2. Reduzir os custos indiretos em 33% ou 3. Aumentar os preços em 15% ou 4. Diminuir as compras em apenas 8,5%. Ainda analisando o exemplo dado, percebese que, para cada diminuição de 1% nos custos das compras, há um aumento de 12% nos lucros: Receita de vendas: $ 100. Compras de bens e serviços: $ 59,40. Mãodeobra: $ 20. Custos indiretos: $ 15. Lucro: $ 5,60. A aquisição pode ser encarada com extensão da produção, mas cabe à logística administrála, principalmente nos aspectos: 1. programação de compras, 2. localização dos fornecedores, 3. quantidades a serem compradas e 4. forma física das mercadorias. Programação. O volume e a freqüência estão relacionados, como já vimos, e a dosagem de ambos tem impacto no custo logístico total. Um maior volume de compra implica em pedidos menos freqüentes, mas causa um aumento no custo de armazenagem. Localização dos fornecedores. A distância que separa o fornecedor da linha de produção é o fator principal para determinar o tempo de entrega do material. A proximidade é um dos quesitos importantes para a escolha dos fornecedores. Quantidade. A quantidade comprada afeta a estrutura de custos. A decisão sobre o volume de aquisição é tomada tendo em vista vários aspectos: número de fornecedores, descontos extras por quantidade comprada, preço de frete, método de programação de produção e outros. Forma física. É importante manter a compatibilidade total entre os sistemas do fornecedor e do comprador, para evitar perda de tempo e retrabalho. A incompatibilidade ocorre com freqüência quando se usam pallets de tamanhos diferentes, a forma ou o peso do produto excede a capacidade dos equipamentos disponíveis, para acondicionar a mercadoria é preciso reembalála, o modal de transporte é inadequado (usase ferrovia, por exemplo, e a empresa compradora tem de fazer o transbordo para caminhão).

Download