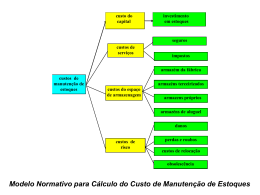

Alunos do grupo 19 Z Arthur Ilo Silvana Wesley 2 Gestão de estoques versus controle de estoques A visão tradicional é de que os produtos de estoques devem ser mantidos para acomodar variações nas demandas, para produzir lotes econômicos superiores ao necessário, ou para não perder vendas. Contudo os estoques absorvem capital que poderia estar sendo investido de outras maneiras, desviam fundos de outros usos potenciais . Aumentar a rotatividade do estoque libera ativo e economiza o custo de manutenção do inventário. Tornando-se mais vantajoso fazer a sua gestão 3. Alguns conceitos e técnicas de gestão de estoque 3.1 Just in Time ( JIT) Visa atender a demanda instantaneamente, com qualidade e sem desperdícios. Ela possibilita o fornecimento da quantidade necessária de componentes, no momento e em locais corretos, utilizando o mínimo de recursos. 3.1.1 Propósito do JIT No JIT o produto é solicitado quando necessário, e o material é movimentado para produção quando e onde é necessário. É um sistema de produção sob encomenda. O planejamento é agora realizado em direção para trás e puxado pelo cliente e não realizado em direção para a frente e empurrado para o estoque. Outra característica do JIT é que toda perda com tempos de set up e de espera, produção em excesso, refugos, retrabalhos etc. e com atividades que não agregam valor, como inspeção , controle de qualidade , movimentação de material , precisa ser eliminada. 3.2 Fluxo descontínuo de material Esse é o sistema clássico, comumente conhecido como método de empurrar estoque, push. O fluxo de material é “empurrado” ao longo do processo pela fábrica até a distribuição , para suprir clientes. 3.2.1 Estoque para demanda Um dos métodos dos sistemas de “empurrar” estoques é o método de estoque para demanda. A idéia básica é manter os níveis de estoque proporcionais a sua demanda. Os estoque estarão em proporção direta ao nível da demanda. Isso pode não ser conveniente para as demandas sazonais. 3.2.2 Ponto de Reposição Cuida da relação de balancear a relação entre estoque elevado ( maior custo de manutenção) e estoque baixo ( risco de perda de vendas e/ou paradas na produção). A finalidade do ponto de reposição é dar início ao processo de suprimento com tempo suficiente para não ocorrer falta de material. Quando o estoque cai a um nível conhecido como ponto de reposição ( PR), um pedido de compras ou suprimento é disparado em uma quantidade fixa conhecida como lote econômico de compra ou reposição ( Q ). Ela é incorporada ao estoque quando da entrega ao final do lead time, ou tempo de suprimento. 3.2.2.1 Determinação do ponto de reposição A finalidade do ponto de reposição é dar início ao processo de suprimento com tempo hábil para não ocorrer falta de material. O PR é calculado como o produto entre o tempo de suprimento e o consumo previsto. O nível do PR auxilia a controlar a quantidade adicional de estoque, necessária como proteção contra oscilações de demanda e no lead time de suprimento. 3.2.2.2 Definição do lote de compra ou de reposição. O lote de compra (Q) é a quantidade que balanceia os custos de manutenção e aquisição, assumindo que haja informações precisas quanto à demanda e ao tempo de suprimento. Usando a fórmula do LEC lote econômico de compra , Q= encontramos o valor do lote de compra ( Q). Em que : D = demanda anual em unidades; A = custo de aquisição por pedido; E= custo de manutenção anual do item em %; C= custo do item. O custo total do estoque é calculado pela equação : CT= ( custo de aquisição/ pedido ) x ( demanda anual/lote de reposição) + (custo de manutenção anual) x ( valor unitário do produto) x ( lote de reposição/2 ). A razão de demanda anual sobre o lote de reposição dá o total de pedidos emitidos por ano e o quociente lote de reposição/2 é aproximadamente o estoque médio do ano. 3.2.3 Reposição periódica Quando mais de um produto é comprado do mesmo fornecedor e os pedidos chegam em instantes diferentes . Isso pode implicar perda de vantagem associada a descontos para grandes volumes de compra ou de transporte. O método de reposição periódica , ou de quantidade variável e período fixo pretende eliminar essa deficiência. Determinando um ciclo de tempo fixo para a reposição de estoque. Curva ABC •A curva ABC baseia-se no raciocínio do diagrama de Pareto, em que nem todos os itens têm a mesma importancia e a atenção deve ser dada para os mais significativos. •Segundo este método, 20% em quantidade de qualquer item é reponsável por 80% do valor do item. Ou seja, 20% dos clientes da empresa representam 80% das vendas realizadas e 20% dos produtos são responsáveis por 80% das vendas de todos os produtos. Balanceamento de capacidade • Uma forma de fazer com que os recursos sejam utilizados com altas eficiencias é aumentar o nível de estoque em processo, porém, altos estoques não são uma boa alternativa de solução e a prssão para reduzir custos acaba forçando as empresas na busca de uma fábrica blanceada, na busca de um aproveitamento otimizado nos recursos. • Uma fábrica balanceada não é algo possível ou desejável. Para tirar proveito dela, precisa-se certificar-se de que todos os recursos tenham uma quantidade mínima de capacidade a mais que o recurso com menor capacidade, para que o fluxo não seja interrompido pela restrição. Quantidade essa, denominada de capacidade protertora. Esta capacidade é um investimento necessário para adminstrar uma fábrica e sua falta causa problemas como aumento de custos e falta de controle da produção. Fluxo contínuo de materiais • Variedade de produtos •Lotes menores •Evolução do JIT ao Fluxo Contínuo de Materiais Demanda (gargalos) •Alta qualidade dos fornecedores •Velocidade de entrega •Alta exigência

Baixar