O Sistema Just-in-time (JIT) X Total Quality Control (TQC) Administração da Produção Gestão em Logística [email protected] Sistema JIT – Just-in-Time Filosofia JIT/TQC Satisfazer as necessidades do cliente Eliminar desperdícios Melhorar continuamente Envolver totalmente as pessoas Organização e visibilidade JIT TQC Produção focalizada; Produção orientada pelo cliente; Produção puxada; Lucro pelo domínio da qualidade; Nivelamento da produção; Priorizar as ações; Redução de leadtimes; Agir com base em fatos; Fabricação de pequenos lotes; Controle do processo; Redução de setups; Responsabilidade na fonte; Manutenção preventiva; Controle a montante; Polivalência; Operações a prova de falha; Integração interna e externa; Padronização; etc. etc. Possetti/2005 Adm.produção/logística Satisfazer as Necessidades dos Clientes Significa entender e responder aos anseios dos clientes, fornecendo produtos de qualidade no momento em que for solicitado. Entenda-se como clientes, tanto os participantes da cadeia produtiva interna como os da cadeia externa à empresa. Existem várias maneiras de melhorar o relacionamento com os clientes, pode-se citar algumas: –Reduzir os custos internos dos clientes; –Produzir pequenos lotes com qualidade; –Ser flexível; –Reduzir os estoques do cliente; Possetti/2005 –Projetar em conjunto com o cliente. Adm.produção/logística Eliminar Desperdícios Significa analisar todas as atividades realizadas no sistema de produção e eliminar aquelas que não agregam valor ao produto. Identificar o que acrescenta valor para o cliente do produto (informações úteis para melhorar o projeto e produção dos bens/serviços), e em seguida o que não acrescenta valor. –Desperdício de superprodução; –Desperdício de espera; –Desperdício de movimentação e transporte; –Desperdício da função processamento; –Desperdício de estoques; –Desperdícios de movimentos improdutivos; –Desperdícios de produtos defeituosos. Possetti/2005 Adm.produção/logística Melhorar Continuamente (Kaizen) Significa que nenhum dia deve se passar sem que a empresa melhore sua posição competitiva. Todos dentro da empresa são responsáveis por isto, e devem trabalhar neste sentido. Desta forma um problema, ou um erro, acontecido dentro do sistema deve ser visto como uma oportunidade de melhoramento. É importante, sob a ótica do melhoramento contínuo, estabelecer metas bastante otimistas, mesmo que inatingíveis, como forma de direcionar o incremento de produtividade. –Zero de defeitos; Zero de estoques; Zero de movimentações; Zero de lead time; Zero de tempos de setups; Lotes unitários. Possetti/2005 Adm.produção/logística Envolver Totalmente as Pessoas Praticamente todos os aspectos relacionados à filosofia JIT/TQC requerem um envolvimento total das pessoas. Mudanças de atitude no nível humano são solicitadas por toda a empresa, principalmente nos níveis gerenciais. A gerência deve travar um compromisso pela participação das pessoas, desenvolvendo treinamentos contínuos em atividades de equipes de trabalho, com o devido aporte financeiro. É importante deixar claro que as pessoas, e não a tecnologia, são a prioridade número um da empresa. Possetti/2005 Adm.produção/logística Organização e Visibilidade A organização e a visibilidade do ambiente de trabalho é um requisito fundamental da filosofia JIT/TQC. É o início da luta contra os desperdícios e a base para a motivação das pessoas. A organização do ambiente de trabalho passa pela reformulação dos layouts convencionais, pela definição de locais específicos para armazenagem de materiais em processo e ferramentas, e pela própria postura dos funcionários ao seguirem os padrões de higiene e segurança. A organização leva ao benefício da visibilidade dos problemas, de forma que qualquer situação anormal seja óbvia. Possetti/2005 Adm.produção/logística PMP PCP OM OF/RM OC Demanda ? Almoxarifado PC/MP WIP WIP WIP WIP WIP WIP WIP WIP WIP WIP WIP WIP WIP WIP WIP Almoxarifado PA Possetti/2005 ? Adm.produção/logística Sistema de Produção Convencional PMP Demanda ? PCP No K. TC. TC Kanban TC TC TC Sistema de Produção JIT Kanban TC TC Kanban TC Kanban TC TC TC TC TC TC TC TC TC Kanban TC Possetti/2005 ! Adm.produção/logística Produção Convencional Problemas das grandes fábricas centralizadas: excessivos níveis hierárquicos; dificuldades em exercer o planejamento e controle do processo produtivo; gerenciamento a distância com base em relatórios periódicos; busca pelo incremento da produtividade individual dos funcionários retirando-lhes funções de apoio a produção; Possetti/2005 Adm.produção/logística Produção Focalizada O que se pretende com a produção focalizada é reverter esse crescimento excessivo, fazendo com que cada produto possa ser tratado como um negócio específico, com suas características produtivas e mercadológicas próprias, segundo a definição de uma estratégia competitiva adequada para cada produto. as empresas dividiriam fisicamente seus recursos, montando fábricas focalizadas em produtos, ou famílias, específicos. O crescimento não se daria mais pelo aumento dos antigos departamentos e linhas de montagem, mas sim pela criação de novas unidades de negócios focalizadas Possetti/2005 Adm.produção/logística Produção Focalizada Uma fábrica focalizada possui as seguintes vantagens na busca pelos princípios da filosofia JIT/TQC: domínio do processo produtivo; gerência junto à produção; staff reduzido e exclusivo; estímulo à polivalência de funções; uso limitado de recursos. Possetti/2005 Adm.produção/logística Focalização nos processos repetitivos em lotes Serras Tornos Extrusoras Soldas Layout Departamental Possetti/2005 Adm.produção/logística Focalização nos processos repetitivos em lotes Fatores que justificam o layout departamental: aumento da produção pelo emprego do tempo ocioso; conceito contábil de “valor agregado”; facilidade em elaborar o layout; instabilidade na demanda; facilidade no trato com os funcionários; equipamentos de difícil integração. Possetti/2005 Adm.produção/logística Focalização nos processos repetitivos em lotes A escolha indiscriminada pelo layout departamental levou a uma série de desperdícios que durante muitos anos ajudaram a deteriorar o desempenho dos sistemas produtivos com fabricação em lotes, quais sejam: desperdício de superprodução; desperdício de espera; desperdício de movimentação e transporte; desperdício de processamento; desperdício de estoque; desperdício de produtos defeituosos. Possetti/2005 Adm.produção/logística Focalização nos processos repetitivos em lotes Família 2 Família 1 Família 3 e 4 Família 5 Layout celular Possetti/2005 Adm.produção/logística Focalização nos processos repetitivos em lotes Como conseqüência direta da redução dos lead times de fabricação dos itens, a adoção do layout celular aumenta a flexibilidade do sistema produtivo e diminui a necessidade de estoques em processo (WIP) entre células, pois há uma conversão mais rápida dos itens em produtos acabados, podendo-se atender diretamente a demanda com a produção. Exemplo: fábrica da Azaléia em Parobé/RS. (Olympicus): –reduziu o leadtime interno de 5 dias para 3,5 horas; –reduziu o prazo de pedidos de 3 meses para 10 dias; –preço 25% abaixo dos importados similares. Possetti/2005 Adm.produção/logística Focalização nos processos repetitivos em lotes Eliminando-se os estoques em processo entre máquinas, as células contribuem para a inspeção imediata da qualidade pelo próprio operador que ao manusear a peça pode pegar imediatamente o defeito, evitando sua multiplicação. Fica mais fácil de se introduzir a técnica de detecção de problemas conhecida como “autonomação”, ou controle autônomo dos defeitos, onde procura-se incorporar ao processo produtivo um mecanismo de detecção de anormalidades e um mecanismo para parada do processo caso um problema ocorra. Múltiplos operadores facilitam a detecção de problemas. Possetti/2005 Adm.produção/logística Focalização nos processos repetitivos em lotes Eliminando-se os estoques em processo entre máquinas, as células contribuem para a inspeção imediata da qualidade pelo próprio operador que ao manusear a peça pode pegar imediatamente o defeito, evitando sua multiplicação. Fica mais fácil de se introduzir a técnica de detecção de problemas conhecida como “autonomação”, ou controle autônomo dos defeitos, onde procura-se incorporar ao processo produtivo um mecanismo de detecção de anormalidades e um mecanismo para parada do processo caso um problema ocorra. Múltiplos operadores facilitam a detecção de problemas. Possetti/2005 Adm.produção/logística Configuração das células de fabricação Três operadores Tempo de Ciclo de 1,5 min./unidade Dois operadores Tempo de Ciclo de 2,0 min./unidade Flexibilidade na capacidade de produção Possetti/2005 Adm.produção/logística Focalização nos processos de montagem Duas características associadas aos processos de montagem que fazem com que os processos convencionais possam ser remodelados de forma simples e com ganhos significativos. a grande maioria dos processos de montagem fazem uso intensivo de mão-de-obra permitindo que técnicas motivacionais de trabalho em equipe possam ser implantadas com baixos investimentos; os processos de montagem são na sua grande maioria os geradores dos estoques por toda a fábrica. O tamanho da linha está associado ao uso intensivo de estoques amortecedores (buffers) de componentes dentro dela. Possetti/2005 Adm.produção/logística Focalização nos processos de montagem A proposta da produção JIT é fazer com que o layout da fábrica favoreça as ações de trabalho em grupo voltadas para a garantia da qualidade. Nesse sentido as linhas de montagem devem dar prioridade ao formato em “L” ou “U” para as pequenas linhas (de dois a oito posições), e ao formato em serpentina para linhas maiores: –mesmas vantagens das células de fabricação em “U”; –reduz as distâncias e custos de retorno das plataformas; –favorecem a distribuição e movimentação dos estoques; –permite um layout global focalizado. Possetti/2005 Adm.produção/logística

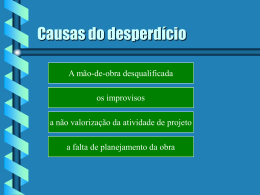

Download