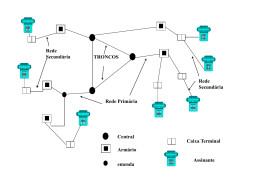

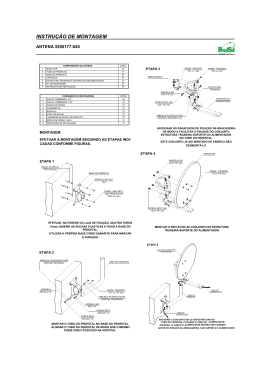

MODELO PROPOSTO COM BASE NO DESLOCAMENTO PROVOCADO PELA VIBRAÇÃO E NA VARIAÇÃO DA CONDIÇÃO DO ACIONAMENTO ELÉTRICO DE UM ALIMENTADOR INDUSTRIAL Esp. Marcos A. Felizola Dr. Álvaro M. S. Soares [email protected] [email protected] Departamento da Engenharia Mecânica, Universidade de Taubaté (UNITAU) Rua Daniel Danelli, s/n - 12060-440 Taubaté - SP – Brasil Dr. João B. Gonçalves [email protected] Departamento da Engenharia Mecânica, Universidade de Taubaté (UNITAU) Rua Daniel Danelli, s/n - 12060-440 Taubaté - SP – Brasil Resumo. Este artigo apresenta um modelo analítico para um alimentador industrial vibratório com sensor acelerômetro MEMS. O alimentador vibratório é um equipamento industrial utilizado para a alimentação automática das peças em várias plantas ou processos industriais semiautomáticos ou totalmente automáticos. O modelo reproduz o comportamento da onda periódica da vibração gerada pelo movimento descrito pela tigela do alimentador para vários setpoint. Apresenta a análise dos resultados obtidos por simulação computacional do modelo analítico em comparação com os resultados obtidos experimentalmente. Neste contexto, o experimento proposto é integrado por um comando eletrônico que possui um microcontrolador, responsável pela geração de pulsos enviados para disparar um tiristor SCR que atua como um retificador de meia-onda. A entrada de tensão de referência (setpoint) define a potência elétrica fornecida à bobina eletromagnética do alimentador vibratório que é responsável por gerar as vibrações mecânicas. Integrado tem-se um sensor de aceleração capacitivo que gera um sinal de tensão proporcional à aceleração. O sinal é computacionalmente integrado por duas vezes para se obter o deslocamento. Os resultados validam o modelo analítico proposto mas apresenta necessidade de ajustes futuros. Palavras-chave: alimentador, vibração, acelerômetro, MEMS, The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 PROPOSED MODEL BASED ON DISPLACEMENT CAUSED BY VIBRATION AND CHANGE THE STATUS OF A DRIVE ELECTRIC POWER INDUSTRY Abstract.This article presents an analytical model for a vibratory feeder industrial with sensor MEMS accelerometer. The vibrating feeder is an industrial equipment used for automatic feeding of parts in various plants or industrial processes semiautomatic or fully automatic. The model reproduces the wave behavior and periodic vibration generated by the movement described by bowl feeder for various conditions setpoint. It also presents the analysis of the results obtained by computer simulation of the proposed analytical model, compared to the results obtained experimentally. In this context, the proposed experiment was part of an electronic command to the drive integrated with a microcontroller, responsible for generating clocks sent to trigger an SCR thyristor acting as a half wave rectifier. The voltage reference input (setpoint), defines the electrical power delivered to a coil of electromagnetic vibrating feeder and responsible for generating mechanical vibrations. Integrating experiment has been proposed an acceleration sensor, an integrated digital circuit comprises a capacitive cell, that generates a voltage signal proportional to the acceleration. The signal is computationally integrated twice to obtain the displacement. The results validate the analytical model proposed, but have need for future adjustments. Keywords: Feeder, vibration, accelerometer, MEMS The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 1. INTRODUÇÃO As teorias de controle estão cada vez mais sendo integradas aos meios industriais impulsionadas pelo avanço dos recursos computacionais. Os estudos e pesquisas acadêmicas impulsionam a criação de novos algoritmos, que junto com os poderosos recursos computacionais, estão sendo utilizados na realização de múltiplas estratégias de controle, nas mais diversas áreas industriais. As máquinas de alimentação vibratórias ou alimentadores industriais são comuns em plantas industriais em diversos níveis de automação. Além da alimentação são utilizados na separação e posicionamento automático de diversos tipos de peças, otimizando o processo de fabricação e montagem. Diversas são as aplicações industriais onde essas máquinas integram automações parciais, tais como retificas centerless, rosqueadeiras, laminadores de rosca, recravadeiras de tampa, enfim, onde haja necessidade de posicionar corretamente peças como buchas, tampas, parafusos, componentes eletrônicos, contatos elétricos entre outros. 1.1 Apresentação do problema Em alguns processos industriais se faz necessário utilizar um sistema de controle de malha fechada, para o alimentador industrial vibratório, onde existe a necessidade de se manter a vibração constante, independente da quantidade de material circulante em seu recipiente. Dessa forma para o desenvolvimento de dispositivos de controle e, consequentemente, aplicação de estratégias específicas de controle, se faz necessário utilizar um modelo matemático válido e aplicável a esses sistemas. 1.2 Relevância da proposta O conhecimento do comportamento desta relevante maquina industrial e seus dispositivos, bem como a disponibilidade de um modelo matemático válido, é importante para otimização do funcionamento, ampliação das possibilidades de utilização e redução dos custos de integração através da implementação de sistemas de controle para a mesma. Os modelos matemáticos conhecidos, para esses alimentadores industriais vibratórios, foram desenvolvidos com embasados em sua estrutura mecânica e, consequentemente, as propostas passam pelas características físicas de seus elementos. Esses modelos são largamente utilizados nos projetos de concepção dessas maquinas e na otimização de seu funcionamento, por vezes no desenvolvimento de dispositivos para o movimento adequado e correto posicionamento das peças com se alimenta os processos em que o alimentador industrial vibratório é parte integrante. A aplicação de estratégias de controle, para controle da intensidade da vibração durante o efetivo funcionamento da maquina se mostra inviável nos modelos existentes. A importância do modelo proposto neste trabalho é sua viável utilização em futuros desenvolvimentos de ações de controle da vibração, para condições de carregamento de peças, variáveis ao longo do funcionamento do processo. A proposta apresentada não é embasada na estrutura mecânica da maquina e sim, no movimento oscilatório provocado pela vibração e na variação da condição elétrica de seu acionamento. 1.3 O Alimentador Automático (“Bowl Feeder”) The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 O alimentador industrial vibratório é constituído de duas partes, um recipiente, podendo ser designado como bacia ou tambor, e uma base com um sistema vibratório. Os alimentadores vibratórios são utilizados para receber peças a granel e fornece-las duma maneira consistente, isto é, sempre na mesma posição e com igual orientação. As peças a granel, que não possuem uma orientação comum, são depositadas nos alimentadores vibratórios que se encarregam de reorientá-las e fornecer, ficando aptas a serem manipuladas por sistemas automáticos, ou mesmo manuais. (Abreu, 2012) A Figura 1 apresenta o alimentador industrial vibratório utilizado no desenvolvimento deste trabalho. Bobina Molas Figura 1 - O Alimentador Automático Vibratório 1.4 O Funcionamento do Alimentador Industrial Vibratório O alimentador automático pode ser analisado mecanicamente considerando sua divisão em duas estruturas básicas: estrutura superior e estrutura inferior. Os conjuntos de molas planas e inclinadas são os elementos, ao mesmo tempo de sustentação e movimentação e, portanto, uma de suas extremidades está fixada na estrutura superior, e a extremidade oposta na estrutura inferior conforme ilustrado na Figura 1. O dispositivo responsável por movimentar a estrutura e produzir a vibração é a bobina eletromagnética, montada em núcleo E-I. O núcleo I da bobina não está fixado ao núcleo E. Eles estão separados por um interstício de três mm. O núcleo I é fixado na estrutura superior e o núcleo E é fixado na estrutura inferior. O movimento realizado pela bacia do alimentador é oscilatório, periódico e de característica senoidal. 1.5 O acelerômetro O sensor utilizado no sistema é um acelerômetro em forma de circuito integrado, do tipo microelectricalmechanical systems – MEMS, possui internamente superfícies micro usinadas (surface The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 micromachined integrated circuit). Essa superfície micro usinada forma uma célula capacitivo chamada de G-cell. O sinal elétrico da G-cell, é padrão CMOS e é condicionado através de um application-specific integrated circuit (ASIC), também inserido no mesmo circuito integrado (Freescale, 2008). Esse tipo de acelerômetro faz parte de um grupo de dispositivos chamados de micromáquinas, é construído com duas placas fixas e uma placa móvel no centro, constituindo assim dois capacitores variáveis e está ilustrado na Fig. 2. Quanto ao micro acelerômetros “A tecnologia dos sistemas mecânicos microeletrônicos MEMS, é uma das mais excitantes no campo da tecnologia analógica”. (Figueiredo et al., 2007) Figura 2 - a) Modelo físico; b) Circuito equivalente (Freescale Semiconductor,Inc., 2010) Quando a placa central é deslocada, à distância para uma placa fixa irá aumentar na mesma proporção que a distância diminui para a outra chapa. A mudança na distância é uma medida de aceleração. As placas da G-cell formam dois capacitores (back-to-back) conforme é ilustrado na Fig. 2. Com a movimentação da placa do centro em função da aceleração, a distância entre as placas muda, assim como o valor de cada capacitância irá mudar de acordo com a seguinte relação , onde é uma constante dependente do material entre as placas e é a área das placas e d corresponde a distância entre elas (Figueiredo, et al., 2007). A Fig. 3 ilustra a relação entre as placas, a capacitância e seu movimento mecânico. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 Figura 3 - Forma de Atuação Eletrostática (Carreño, 2010) O circuito CMOS ASIC utiliza a técnica de comutação dos capacitores para medir as capacitâncias e extrair os valores da aceleração. O valor da aceleração é obtido partir da diferença entre as capacitâncias. O Circuito ASIC também condiciona e filtra o sinal fornecendo uma tensão de saída de alto nível, devidamente amplificada, que é proporcional à aceleração. Os circuitos internos do acelerômetro, representados em blocos, são ilustrados da Fig. 4. Figura 4 - Arquitetura interna do CI Acelerômetro (Freescale Semiconductor,Inc., 2010) 2. REFERENCIAL TEÓRICO 2.1 Modelos com base estrutural A estratégia utilizada para a obtenção do modelo matemático do alimentador industrial vibratório utiliza como referência a velocidade do movimento das peças na bacia e a taxa de alimentação de peças na mesma (Maul, et al., 1997). O modelo prevê o movimento do recipiente usando o método de espaço-estado para a bacia do alimentador, tendo em seis graus de liberdade. Mostra-se como importante ferramenta para ajustes na estrutura mecânica e a estimação da frequência de ressonância eletromagnética adequada para o correto transporte das peças. O estudo estabelece equação dinâmica do comportamento vibratório do alimentador industrial (Ding, et al., 2008), tendo como base a estrutura da bacia, as pernas de mola planas e o sistema de parafuso das mesmas e, segundo o ponto-de-vista de um dispositivo de plataforma compatível aplicando estudo de “von Mises” que analisa a energia cinética e potencial utilizando matriz Jacobiana. Esse estudo realiza um comparativo das frequências naturais de um sistema simplificado e um sistema generalizado utilizando suas equações características e a analise da estabilidade e a histerese do amortecimento de ambos. Os resultados obtidos apresentam o modelo como norteador para concepção das “pernas”, ou seja, o conjunto de molas planas inclinadas; indicando o efeito de seus parâmetros sobre as frequências naturais da plataforma e a na determinação da frequência de ressonância ideal para o conjunto do alimentador industrial vibratório. O estudo apresenta um modelo do alimentador industrial vibratório abordando a característica elastodinâmica e a restrição imposta pelo conjunto de molas inclinadas ao movimento da bacia do alimentador (Mucchi, et al., 2011). A simulação computacional foi validada com o resultado The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 experimentai apresentados. A utilização do modelo e adequado para orientar a concepção da máquina possibilitando a análise dos seus componentes mecânicos. 2.2 Vibração - comportamento ondulatório Segundo (Green, et al., 2009), a curva de resposta da vibração é uma cossenóide dependente da velocidade angular . “O comportamento da vibração muita vezes pode ser observado como um sinal periódico que se repete em um mesmo intervalo do tempo, e para interpretá-las usam-se de técnicas de processamento de sinal, tais como a Transformada de Fourier” (Mercado, et al., 2007). Os algoritmos utilizados avaliam as equações do movimento e (Mercado, et al., 2007), com ajuda do método de elementos finitos são, calculados os coeficientes dinâmicos. 2.3 Estratégias de aquisição de sinal do acelerômetro e tratamento dos dados Para se tratar sinal adquirido de um transdutor (Lincoln, 2012), apenas a forma clássica de integração numérica do sinal não é suficiente. O sinal adquirido possui sinais DC espúrios e, quanto se realiza a integração numérica para obtenção da velocidade o sinal fica comprometido por uma rampa DC, e não representa um resultado válido, conforme ilustrado na figura 5. Figura 5 - Aceleração e Velocidade Resultante (Lincoln, 2012) Como solução, foi realizado o seguinte procedimento: 1 - após a aquisição, foi filtrado o sinal da aceleração com a utilização de filtro digital passa alta, tal que a frequência de corte não ultrapassou 50% da frequência do sinal obtido; 2 – foi realizada a integração numérica para obtenção da velocidade; 3- foi filtrado o sinal da velocidade, com a utilização de filtro digital parametrizado conforme descrição anterior; 4 – foi realizada a integração numérica para obtenção do deslocamento. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 A Figura 6 ilustra o resultado obtido. Figura 6 - Sinais Filtrados (Lincoln, 2012) Como observações (Seifert, et al., 2007), para elaboração do software de tratamento de dados, proveniente de acelerômetro MEMS, existe a necessidade de filtrar o sinal obtido e, uma frequência de amostragem mais elevada implica na redução do fator de erro entre as amostras, sendo fator determinante para a escolha do hardware a ser utilizado para amostragem. O tempo entre as amostras deve ser sempre o mesmo. Erros podem ser gerados se esses tempos não forem iguais e, a aproximação linear entre as amostras e interpolação é recomendada para maior precisão dos resultados. 2.4 Acionamentos utilizando tiristor SCR Em circuitos elétricos sabe-se (Ferrara, et al., 1984), que a tensão alternada é uma função do tempo. (1) A expressão da tensão AC representa uma grandeza periódica com variação cossenoidal no tempo. Os valores característicos desta grandeza são apesentados a seguir. = valor máximo da amplitude do sinal; = velocidade angular em radianos por segundo. Os retificadores controlados de silício são amplamente utilizados nos acionamentos AC de cargas indutivas. A corrente que circula pelo dispositivo, do anodo para o catodo e como o tiristor (SCR) é um elemento unidirecional, uma vez aplicado um pulso à porta, The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 e se tivermos entre anodo e catodo uma tensão positiva, ele passará ao estado de condução (Cipelli, et al., 2007). A Fig. 7 ilustra um circuito retificador controlado para meia onda e as forma de ondas resultantes sobre uma carga RL. Figura 7 - Retificação de sinal senoidal (Cipelli, et al., 2007) A expressão que representa o valor médio da tensão aplicada à carga, acionada por u retificador controlado de silício é apresentada a seguir na Eq.(4) (Cipelli, et al., 2007). (2) (3) (4) 3. MÉTODOS/PROCEDIMENTOS 3.1 Procedimento Experimental The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 A tensão de entrada Ve, do experimento é determinada pelo divisor de tensão constituído através do potenciômetro linear integrante do comando eletrônico. A saída VS é a tensão proporcional à aceleração do movimento vibratório descrito pela bacia do alimentador industrial, obtida pelo acelerômetro MEMS. A relação entre sinal de entrada e saída, em termos de tensão elétrica, está ilustrada na Fig. 8. Figura 8 - Entrada versus Saída Foi realizado ensaio, com o alimentador industrial, para determinação das condições iniciais e parâmetros necessários. Foi utilizado processamento computacional para tratamento dos valores obtidos e consequentemente obter os valores experimentais da aceleração, velocidade e deslocamento. Foi realizada a simulação computacional para determinação dos valores analíticos da aceleração, velocidade e deslocamento. Realizou-se ensaio experimental para obtenção dos valores de aceleração. Foram realizadas dez (10) leituras de aceleração para dez (10) ângulos de disparo distintos. Neste trabalho, foi utilizado o Alimentador Industrial Vibratório da Empresa NORMA, consumo de potência de 250 VA, comando eletrônico da Empresa NORMA, aciona o Alimentador com níveis de potência variáveis de 0 a 10, placa de aquisição de dados NI MyDAQ, aquisição de dados com dois canais diferenciais de entrada com taxa de amostragem de até 200 kS/s, 16 bits de resolução e medição na faixa de +/- 10 v, software LabVIEW de instrumentação virtual para a aquisição do sinal de aceleração, acelerômetro MMA 62222AEG da FREESCALE (FREESCALE, 2008), com capacidade de mensuração de até 20g com sensibilidade de 23,4 mV/V/g e software MATLAB R2010a para tratamento dos dados. 3.2 Desenvolvimento analítico O tempo , em segundos, representa o ângulo de disparo do tiristor SCR, que é realizado apenas em um semi-ciclo de tensão alternada de entrada. Pode ser expresso como um intervalo em graus de 0 º a 180 º em graus, em radianos de 0 a π ou em segundos de 0 a 8,33x10-3. VE é tensão de entrada ou tensão de referência do sistema, determina o ponto de funcionamento (set point) e, consequentemente a intensidade da vibração do alimentador. A tensão de referência tem variação de 0 a 5 Volts. Portanto, pode-se estabelecer a relação entre o semi-ciclo e a tensão de referência, denominada de KR, apresentada na Eq.(5). The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 (5) O angulo de disparo do tiristor SCR, convertido para tempo em segundos, é definido pelo produto da tensão VE pela constante KR, conforme demonstrado na Eq.(6). (6) Conforme (Cipelli, et al., 2007), a tensão é a tensão eficaz aplicada à bobina e é obtida pela integração da tensão VMAX, tensão de pico da alimentação, definida de 0 a π, pois o sinal é de meia onda retificada pelo tiristor SCR, demonstrada na Eq.(7). (7) Onde ω é a velocidade angular obtida através da Eq.(8) (8) Onde f é a frequência do sinal aplicado à bobina eletromagnética que é de 60Hz. A tensão aplicada à bobina provoca o deslocamento da estrutura mecânica do alimentador industrial, e consequentemente a vibração (Maul, et al., 1997). O sensor acelerômetro fornece a tensão de saída proporcional à aceleração medida, esta tensão é representada pela Eq.(9). (9) Onde o argumento . t d representa a diferença de fase em relação ao ângulo de disparo do tiristor SCR. Onde é uma constante adimensional determinada pela razão entre o valor máximo da tensão , passível de ser aplicada a bobina do alimentador e, o máximo valor da tensão de saída possível fornecida pelo acelerômetro, ( =│5,0V│). Essa relação esta representada pela Eq.(10). Tem-se, (10) Portanto, substituindo a Eq.(7) na Eq.(9), obtém-se a Eq.(11). V s (t ) V max 1 cos( t g ) sin (t td ) [V ] 2 A aceleração é obtida utilizando-se a Eq.(12). The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 (11) a (t ) m V s (t ) S s (12) 2 Onde S a constante com base na sensibilidade e resolução do sensor, é obtida utilizando-se a Eq.(13). S MáximaAcel eraçãoMens VS urada g (13) V MAX O acelerômetro utilizado possui os seguintes parâmetros: máxima aceleração mensurável de 20g, máxima tensão de saída de 2.5 V e mais 2.5 V de offset. Portanto, para a conversão do valor de tensão de saída (VS), em aceleração, deve-se multiplicá-la pelo valor da constante S. Portanto, substituindo a Eq.(11) na Eq.(12), obtém-se a Eq.(14). S V max 1 a (t ) cos( t g ) sin (t td ) [m 2 s 2 ] (14) A velocidade é obtida integrando-se a Eq.(14) da aceleração, conforme apresentada na Eq.(15). t a ( t ) dt [ m v (t ) s ] (15) 0 Realizando a integração, obtém-se a equação da velocidade, apresentada na Eq.(16). S V max (1 v (t ) cos( t g )) cos( (t td ) [m 2 s ] (16) Para determinação do deslocamento, utiliza-se a Eq.(17). t s (t ) v ( t ) dt [ m ] (17) 0 Realizando-se a integração obtém-se a Eq.(18): s (t ) S V max (1 cos( 2 t g )) sin( 2 (t t d )) [m ] The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 (18) 3.3 Montagem do Hardware Experimental A Fig. 9 apresenta o diagrama em blocos do sistema utilizado para realização do experimento. Figura 9 - Diagrama da Montagem Experimental Conforme ilustrado na Fig. 9, o comando eletrônico aciona o alimentador industrial vibratório, o placa de aquisição de dados em conjunto com o software LabVIEW realiza a captura do sinal da aceleração entregue pelo acelerômetro e, com o software MATLAB é feito processamento dos sinais para a obtenção da velocidade e deslocamento. A Fig. 10 apresenta a montagem experimental e seus componentes. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 acelerômetr o Comando Eletrônico Placa de Aquisição de Dados Figura 10- Montagem Experimental Na Fig. 10 temos a imagem do hardware utilizado destacando o comando eletrônico da Empresa NORMA, a placa de aquisição de dados da NATIONAL e o acelerômetro da FREESCALE. A Fig. 11 apresenta a código fonte do programa para aquisição do sinal do acelerômetro desenvolvido no LabVIEW. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 Figura 11 - Código Fonte LabVIEW Na Fig. 11 temos, na imagem a direita, o código fonte elaborado no software LabVIEW, na imagem a esquerda temos os instrumentos virtuais que apresentam o sinal VS entregue pelo acelerômetro e o mesmo sinal após a filtragem. 4. RESULTADOS 4.1 Resultados Experimentais. A aquisição do sinal de tensão VE foi realizada para dez (10) ângulos de disparo, com frequência de amostragem de 3600 KHz e 1200 amostras. A Fig. 12 apresenta resultado obtido para tensão elétrica VE da saída do acelerômetro, para um ângulo de disparo do tiristor SCR de 54°. Figura 12 - Tensão VE Experimental e Analítica Na Fig. 12 observa-se que a filtragem apresentou o resultado esperado, retirando o nível DC do sinal sem acarretar atenuação significativa. A oscilação apresentada na faixa de tempo até aproximadamente 0.7s, é devido à divergência inicial apresentada pelo filtro digital por se tratar de cálculo numérico. A aplicação do filtro digital, para remoção do offset do sinal do acelerômetro, foi realizada com filtro digital Butterworth, passa alta, de 5ª ordem (Junior, 2011), com frequência de corte de 40 Hz (Lincoln, 2012). A Fig. 13 apresenta a aceleração obtida após processamento dos dados no software MATLAB. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 Figura 13 - Aceleração Experimental versus Aceleração Analítica O sinal de aceleração experimental apresentado na Fig. 13 possui amplitude maior do que o esperado quando confrontado com a aceleração analítica. Também se observa uma significativa defasagem entre os sinais experimental e analítico. Os dados de aceleração foram submetidos ao filtro digital Butterworth, de 5ª ordem, com frequência de corte de 40Hz e, em seguida, foi realizada a integração numérica pelo método trapezoidal (Seifert, et al., 2007). A Fig. 14 apresenta a velocidade obtida após processamento dos dados. Figura 14 - Velocidade Experimental versus Velocidade Analítica O sinal de velocidade experimental apresentado na Fig. 14 também apresenta amplitude maior do que o esperado quando confrontado com a velocidade analítica The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 O vetor com os dados da velocidade foi submetido ao filtro digital Butterworth, de 5ª ordem, com frequência de corte de 40 Hz e, em seguida foi realizada a integração numérica pelo método trapezoidal para obtenção do deslocamento relativo. A Fig. 15 apresenta o deslocamento obtido após processamento dos dados. Figura 15 - Deslocamento Experimental versus Deslocamento Analítico O deslocamento obtido experimentalmente apresentado na Fig. 15 apresenta diferença de amplitude em relação ao deslocamento analítico e uma pequena defasagem entre o sinal experimental e analítico. 5. DISCUSSÃO Para o procedimento experimental a potência de funcionamento do alimentador foi estimada em função da tensão de referência, não foram realizadas medições da corrente elétrica para a determinação da potência elétrica de funcionamento, essa medição pode ser considerada em trabalhos futuros. A transferência de energia cinética do alimentador para o solo influenciou nas medições da aceleração. Na faixa de operação de 70% a 100% da potência nominal de funcionamento, ocorreram pequenos deslocamentos na base do alimentador. A calibração periódica do acelerômetro não foi utilizada (SHEN et al., 2010), no procedimento experimental, foram utilizados os parâmetros da folha de dados do fabricante. No experimento o sincronismo entre a tensão da rede elétrica e a medição da aceleração foi inferido e não mensurado. 6. CONCLUSÃO Os resultados apresentaram diferenças na amplitude em todas as dez (10) medições realizadas. Essas diferenças são explicadas por existir diferenças entre o ângulo de disparo do tiristor SCR utilizado pelo comando eletrônico e o ângulo de disparo estimado como parâmetro para o modelo analítico. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 A princípio foi atingido o objetivo do trabalho, sendo a proposta de modelo considerada válida e possível para aplicação em sistemas de controle com retroalimentação. Contudo alguns aspectos observados são relevantes. Os valores analíticos do deslocamento para os níveis de potência nominal de funcionamento na faixa de 70% a 100% apresentaram diferenças em torno de 20% em relação aos valores experimentais. A diferença de fase nos sinais experimentais apresentou diferença de 5% em relação à prevista no modelo proposto. As curvas de deslocamento obtidas experimentalmente apresentaram compatibilidade com curvas obtidas analiticamente validando o modelo proposto. Em futuros experimentos recomenda-se realizar a calibração do acelerômetro, realizar o levantamento dos ângulos de disparo realizado pelo comando eletrônico para a obtenção de maior precisão nos resultados. Dessa forma conclui-se que apesar do modelo ser válido, sua utilização dependerá da precisa parametrização do alimentador industrial vibratório e da calibração do sensor acelerômetro. O desenvolvimento do trabalho em suas etapas, com suas especificidades e limitações revelaram, ao longo do trabalho, alguns aspectos importantes e seu conhecimento e entendimento podem colaborar no estabelecimento metodológico de critérios para trabalhos futuros. Agradecimentos O autor agradece a Universidade de Taubaté, em particular ao Dr. Álvaro Manoel de Souza Soares pela definição do procedimento experimental e orientação, agradece à empresa NORMA Equipamentos Ltda. pela cessão do alimentador automático e comando eletrônico utilizado no experimento e a Faculdade de Tecnologia SENAI Anchieta pelo apoio permitindo a utilização de seu laboratório. Os ensaios foram realizados no Laboratório de Automação da Universidade de Taubaté e no Laboratório de Desenvolvimento Experimental da Faculdade de Tecnologia SENAI Anchieta. REFERÊNCIAS Abreu, Paulo, 2002. Robótica Industrial: texto – Aplicações Industriais e Robôs. 29 f. Dissertação (Mestrado em Instrumentação, Automação e Controle) – Universidade do Porto, Portugal. Carreño, M. N., 2010. Tópicos de Fabricação de Microestruturas. PSI 5740 - POLI/USP: Politécnica, 2012, Disponivel em: http://gnmd.webgrupos.com.br/arquivo_disciplinas_download/1-Introducao-aosMEMS.pdf, Acesso em 15/09/2012, 12:58:08 Cipelli, A. M.; Sandrini, W. J.; Markus, 2007. O. Teoria e Desenvolvimento de Projetos de Circuitos Eletrônicos 23. ed. São Paulo: Érica, 400p. Cordero, Abigail Santos, 2004. Analyzing the Parts Behavior in a Vibratory Bowl Feeder to Predict to Dynamic Probability Profile. 146 f. Dissertação (Mestrado em Mechanical Enginneering) -Universidade de Porto Rico, Mayaguez, Puerto Rico,2004. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 Ding, Xilun; Dai, Jian S.,2008. Characteristic Equation-Based Dynamics Analysis of Vibratpry Bowl Feeders With Three Spatial Compliant Legs. IEEE TRANSACTIONS ON AUTOMATION SCIENCE AND ENGINEERING,v.5,n.1,p.164-174. Ferrara, Arthemio Aurélio Pompeu; Dias, Eduardo Mário; Cardoso, José Roberto, 1984. Circuitos Elétricos I. Rio de Janeiro: Guanabara Dois, 358p. Figueiredo, L. J, Gafaniz, A. R, Lopes, G. S., & Pereira, R., 2007. Aplicações de Acelerómetros. IAS Instrumentação e Aquisição de Sinais.12 f. Trabalho de Graduação - Faculdade de Biometria Universidade do Porto, Porto. Freescale, Semiconductor, Inc .,2008. Techinical Data - MMA6222AEG Rev0. Analog Dual Axis Micromachined. Rev0. Freescale, Semiconductor,Inc., 2010. Techinical Data - MMA3202D Rev1. Surface Mount Micromachined Accelerometer, rev.9. Grenn, C.; Kreul, J. Vibratory Feeder Bowl Analysis. SDSTATE EDU, 2012. Disponivel em: http://www.sdstate.edu/jur/2009/upload/VibratoryFeederBowlAnalysis.pdf, Acessado em 11 de set. 2012, 01:15:27. Junior, Antônio Pertence, 2011. Amplificadores Operacionais e Filtros Ativos - Revisada e Ampliada. 7 ed. São Paulo: Tekne, 324 p. Lincoln, Adrian. Calculating Velocity or Displacemente From Acceleration Time Histories. Prosig, 2012 . Disponível em: http://signalprocessing.prosig.com/VelFromAccel.pdf, Acessado em 11 de set. 2012, 22:12:52. Maul, Gary. P.; Thomas, Brian M., 1997. A Systems Model and Simulation of the Vibratory Boel Feeder. Journal of Manufacturing Systems, Columbus,Ohio ,v.16, n.5, p.309-314. Mercado, Elvys. C.; Lima, Raul G.; Tamai, Edilson H.; Bistafa, Sylvio R.; Fujimoto, Fábio; Belardo, Carlos, 2007. Metodologia para Projetar Absorvedores Dinâmicos usando Métodos de Elemento Finito, 9 f., 8º Congresso IberoamericanoDe Engenharia Mecânica, Cusco. Mucchi, Emiliano; Gregorio, Raffaele Di; Dalpiaz, Giorgio, 2011. Elastodynamic analysis of vibratory bowl feeder: modeling and experimental validation, Engineering Departament University of Ferrara, Italy. Disponível em LAMC: http://www.lamc.ing.unibo.it/aimeta2011/dati/jig6hzco9yv7w9e5ny2l/MEM68-0.pdf, Acessado em 06 de set. 2012, 14:25:32 Seifert, Kurt; & Camacho, Oscar., 2007. Implementing Positioning Algorithms Using Accelerometers. Freescale Semiconductor, Application Note - AN3397. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7 Shen, Sheng-Chih; Chen, Chia-Jung; Huang, Hsin-Jung, 2010. A New Calibration Method For Low Cost MEMS Inertial Sensor Module Journal of Marine and Techonology, Taiwan, v.18,n. 6, p. 819824. The 4th International Congress on University-Industry Cooperation – Taubate, SP – Brazil – December 5th through 7th, 2012 ISBN 978-85-62326-96-7

Baixar