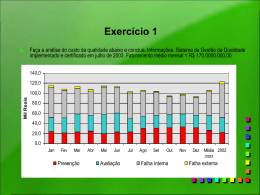

Princípios e uso dos CUSTOS DA QUALIDADE Revisão: julho/04 Conteúdo Introdução Termos e definições Os requisitos automotivos e os Custos da Qualidade Objetivos do custo da qualidade Custos da Qualidade Custos da Não Qualidade (má qualidade) Custo de Prevenção Custo de Avaliação Custo de falha interna Custo de falha externa Fases de implantação Análise dos custos Exercícios Exemplos INTRODUÇÃO Quanto custa a qualidade da sua organização? A qualidade é custo ou investimento na sua organização? O custo da qualidade da sua organização está revertendo em aumento na satisfação dos clientes? Este custo é alto, médio, baixo, adequado? Comparado com o que? Benchmarking? Qual indicador? Os programas da qualidade são eficazes e eficientes? O sistema de gestão da qualidade é eficaz e eficiente? A implementação das ferramentas da qualidade (p.ex.: Seis Sigmas, CCQ) é eficaz e eficiente? Como a sua organização consegue responder a estas questões se os custos da qualidade não foram determinados! INTRODUÇÃO Conhecer os Custos da Qualidade, assim como os custos de materiais, custo de amortização, custos de informática, etc. são cada vez mais importantes no mundo cada vez mais competitivos e globalizado. Responder a primeira pergunta significa iniciar a “Análise dos Custos da Qualidade”. Pensar que o custo da qualidade é restrito ao mundo da manufatura é um grande engano! Exemplos de serviços que podem usufruir desta ferramenta: bancos (reclamação do auto-atendimento, transação errada, etc.), hospitais (erros no preenchimento de formulários, procedimentos médicos errados, administração de remédios incorretos, etc.), provedores de internet (erros no acesso, redução na velocidade, etc.), INTRODUÇÃO Se você é um gestor dos programas da qualidade não permita que programas da “qualidade” sejam vendidos somente pelo entusiasmo pela ferramenta estatística ou pelo modismo. O conceito de Custos da Qualidade é uma abordagem necessária baseada na linguagem administrativa, isto é: financeira. É um conceito largamente usado para demonstrar para a alta direção que os programas para redução de defeitos podem ser executados com um bom retorno sobre o investimento. INTRODUÇÃO As primeiras noções do “Custos da Qualidade” surgiram em 1922 com Randfor; apenas considerando os custos de avaliação. Os critérios técnicos foram elaborados em 1971 pela ASQC (American Society for Quality Control – hoje ASQ – American Society for Quality)) através da publicação “Quality Costs - What & How” Atualmente inúmeras variações tem surgido, mas basicamente todas estas em torno da proposição de 1971. A função perda de Taguchi, muda alguns conceitos, mas não a base do pensamento. O Custo da Qualidade é um instrumento de decisão que permite a alta direção otimizar a Qualidade e minimizar os custos, através de um adequado emprego de recursos Termos e Definições Custos: tudo que se investe para conseguir (produzir ou distribuir) um produto/serviço Custos da Qualidade: dinheiro despendido para se obter a qualidade requerida. Custos da não qualidade: Os custos associados com a produção de material não conforme. Formado pelos custos de: falha interna e falha externa. Não conformidade: Não atendimento a um requisito. Defeito: Não atendimento a um requisito relacionado a um uso pretendido ou especificado. Ação preventiva: Ação para eliminar a causa de uma potencial não conformidade ou outra situação potencialmente indesejável. Ação corretiva: Ação para eliminar a causa de uma não conformidade identificada ou outra situação indesejada. Correção: Ação para eliminar uma não conformidade identificada. Retrabalho: Ação sobre um produto/serviço não conforme, a fim de torná-lo conforme aos requisitos. Termos e Definições Reclassificação: Alteração da classe de um produto não-conforme a fim de torná-lo conforme a requisitos diferente daqueles inicialmente especificados. Reparo: Ação sobre um produto não-conforme, a fim de torná-lo aceitável para o uso pretendido. Refugo: Ação sobre um produto não-conforme, para impedir sua utilização prevista originalmente. Concessão: Permissão para usar ou liberar um produto que não atende a requisitos especificados. Permissão de desvio: Permissão para desviar-se dos requisitos originalmente especificados de um produto antes da sua realização. Liberação: Permissão para prosseguir para o próximo estágio de um processo. Custos da Qualidade e a ISO TS 16949 5.6 Análise crítica pela direção 5.6.1.1 Desempenho do Sistema de Gestão da Qualidade. Estas análises críticas devem incluir todos os requisitos do sistema de gestão da qualidade e a tendência de seu desempenho como uma parte essencial do processo de melhoria contínua. Parte da análise crítica da direção deve ser a monitoria dos objetivos da qualidade, e o relato regular e avaliação dos custos da não qualidade (ver 8.4.1 e 8.5.1). Estes resultados devem ser registrados para fornecer, no mínimo, evidência da realização dos: § objetivos especificados no plano de negócios, e § satisfação do cliente com o produto fornecido. O VDA6-1 e os Custos da Qualidade 18.2 20.1 Existe um procedimento para calcular possíveis riscos de não-conformidades e implementar ações preventivas adequadas? Explicação de termos: O significado de um problema da qualidade deve ser avaliado em relação aos seus possíveis efeitos sobre os custos dos processos, custos da qualidade, rendimento, capacidade de função e satisfação do cliente. Foram definidas responsabilidades e procedimentos para identificação, manutenção, controle e aprovação dos registros relevantes da qualidade? Exigências/Explicação: As operações devem ser configuradas permanentemente do cliente para o fornecedor, envolvendo todos os departamentos internos relevantes. Para os seguintes registros são estipulados procedimentos e responsabilidades: Registros relevantes da qualidade, são por exemplo: - Relatórios sobre revisão de contratos, controles e testes - Liberações de produtos e processos - Provas de qualificação (qualificação de pessoas/máquinas, inclusive ferramental/organizacional) - Auditorias da qualidade (sistema, procedimentos, produto) - Controle de material; calibrações - Reclamações; Prova de ações corretivas executadas - Custos da qualidade; Custos ligados aos processos - Perdas ligadas à qualidade e documentação para manutenção preventiva. O EAQF e os Custos da Qualidade 1.3 - Gestão Qualidade e Objetivos. Os indicadores da Qualidade compreendem : - As devoluções e reparações - As falhas internas e externas - Os custos de prevenção e avaliação - A capabilidade e a desempenho dos meios - A insatisfação dos clientes (prazos de entrega, reatividade, Qualidade dos produtos expedidos, conformidade às especificações)? 21.1 – Gestão dos custos de Falhas. A empresa gere, de acordo com um procedimento, os custos das falhas e apresenta documentos de síntese. Ela tem objetivos de redução dos custos a médio e a longo prazo, que fazem parte do plano de melhoria da qualidade. 21.2 – Gestão dos custos de obtenção da qualidade. A empresa tem conhecimento dos seus custos para obtenção da qualidade (prevenção, detecção, falhas ) e apresenta documentos de síntese. Estes custos são seguidos de acordo com um procedimento, e estão definidos os seus objetivos. A ANFIA/AVSQ e os Custos da Qualidade 4.1.1 Política da qualidade a) Deve existir um documento datado e assinado pela Direção que contenha estratégias, direcionamento e objetivos da qualidade da Empresa claros e mensuráveis (satisfação do Cliente, adequação a normas sobre qualidade, obtenção de participação de mercado, comparação com a concorrência, compatibilidade com o ambiente , custos da qualidade , estratégia “zerodefeito”, etc.). 4.21 CONSIDERAÇÕES ECONÔMICAS SOBRE SISTEMAS DA QUALIDADE É predisposto e mantido um procedimento para levantamento e gestão dos custos da qualidade, assim divididos: custos para falhas internas e externas custos de prevenção e de avaliação São utilizados para o desenvolvimento de um plano de melhoria? Objetivos do Custo da Qualidade Medir o progresso das melhorias em termos de eficiência; Analisar os problemas; Analisar orçamentos, para verificar se estes estão adequadamente alocados; Serve como um guia gerencial para implementar melhorias; Assegura que cada tipo de despesa seja mantido dentro de limites predeterminados ou aceitáveis; Assegurar que o volume de trabalho seja condizente com os benefícios dele provenientes; Assegurar que a ênfase correta seja colocada em cada uma das categorias de Custos da Qualidade, possibilitando a identificação de áreas de ação que devem ser atacadas prioritariamente, visando minimizar os custos totais. CUIDADOS AO IMPLEMENTAR OS CUSTOS DA QUALIDADE Não contabilizar centavo a centavo para o levantamento dos Custos da Qualidade; “O ótimo é inimigo do bom” Não fazer com que os Custos da Qualidade sejam conhecidos como responsabilidade do departamento da contabilidade ou qualidade; Não faça dos custos da qualidade uma “caça as bruxas”, portanto “não esconda o lixo sob o tapete”; Fazer avaliações dos resultados utilizando uma equipe multifuncional, para que se possa chegar a conclusões adequadas, e para que planos de ações sejam elaborados e implementados; Falta de apoio dos gerentes de nível médio para implantação e obtenção dos dados; Faça com que os relatórios fiquem próximos ao local onde estão sendo tomadas ações para a melhoria. Diferença entre preço e custo Inúmeras pessoas confundem preço e custo. Vamos dar aqui um exemplo para que fique evidente a diferença. Dentro dos custos da qualidade podemos classificar a calibração de equipamentos de medição como custo de avaliação. Algumas empresas consideram que para atender a norma ISO9001, por exemplo, devemos calibrar todos os equipamentos de medição, sem que haja uma análise. Vamos dar como exemplo a calibração de um manômetro convencional. O orçamento proposto por uma empresa foi de R$50,00. Este valor é preço da calibração! Para se conhecer o custo de “calibração” do manômetro temos que considerar: Tempo para retirada deste manômetro da linha, compra de um equipamento substituto, embalagem para envio, preenchimento da requisição de compra, cotação, emissão da nota fiscal, contratação da transportadora, acompanhamento do pedido, conciliação fiscal, pagamento ao prestador de serviço de calibração, atualização do sistema de controle, etiquetagem no equipamento, retorno do equipamento na linha, etc. Portanto, ao preço de R$50,00 deveremos somar o valor de R$200,00 (mão de obra, etc. para execução de todas as atividades acima), então o custo para se “calibrar” um manômetro passa a ser = R$200,00. Fases nos Programas do Custo da Qualidade Fase de venda Fase de projeto Fase de controle (identifica a existência de uma situação crônica de custo da qualidade que pode ser economicamente melhorado) (é observado o progresso do programa de melhoria) (manutenção dos ganhos, informação necessária para controle em um novo nível) Justificar o lançamento do programa de melhoria e redução de custos Observar e estimular o progresso durante o programa de melhoria Manter os ganhos feitos durante o programa de melhoria e fornecer dados para o controle contínuo dos Custos da Qualidade Fontes das informações Estimativa feita pelos especialistas da Garantia da Qualidade Dados contábeis suplementados por estimativas feitas pelos especialistas da Garantia da Qualidade Dados contábeis Informação publicada por Garantia da Qualidade Garantia da qualidade com a verificação da contabilidade Contabilidade com gráficos e comentários da Garantia da qualidade Freqüência da publicação Uma vez ao ano Anual ou semestral Mensal ou trimestral Objetivos das fases CATEGORIA DE CUSTOS SEGUNDO CROSBY Custos de Prevenção São aqueles de todas as atividades empreendidas para prevenir defeitos no “projeto”, mais desenvolvimento, compras, mão de obra e outros aspectos do início e criação de um produto ou serviço. Custos de Avaliação São os que se incorre durante as inspeções, ensaios e outras avaliações planejadas com a finalidade de se determinar se o hardware, software, ou serviços, estão de acordo com os requisitos. Custos das falhas Estão associados a coisas que, segundo se verificou, não estão de acordo com os requisitos, inclusive no desempenho, assim como à avaliação, disposição e aspectos dos negócios com o consumidor de tais falhas. Aí se incluem todo o material e a mão de obra envolvidos na operação. Categoria de custos critérios da ASQ* Custos de prevenção Custos que ocorrem para o planejamento, implementação e manutenção de um Sistema de Gestão da Qualidade que garante a conformidade aos requisitos em níveis econômicos. Custos para prevenir a ocorrência de defeitos no futuro. Custos de avaliação Custos decorrentes na medição e controle da produção atual para garantir a conformidade aos requisitos. Custos de falha interna Custos gerados antes que o produto seja enviado ao cliente, como resultado de não conformidade aos requisitos. Custos de falha externa Custos gerados depois que o produto foi enviado ao cliente, como resultado de não conformidade aos requisitos. *American Society for Quality Elementos dos Custos da Qualidade A- Custos de prevenção B- Custos de avaliação C- Custos de falha interna D- Custos de falha externa A- Custos de Prevenção Planejamento da Qualidade do Produto Elaboração de folhas de inspeção, folhas de processo e setup Planejamento da Avançado da Qualidade do Produto Projetos de melhorias da qualidade (não deve ser contabilizado aqui projetos de produtividade ou logística) Planejamento de Controle de Processo Elaboração de folhas de processo, e todas as ações para se atingir a conformidade do produto aos requisitos (não deve-se incluir os custos para se aumentar a produtividade, segurança, logística, etc.) Análise Crítica do Projeto Estudos de confiabilidade Análise de vida do produto Desdobramento da Função Qualidade – QFD Análise de tolerâncias Planejamento de Experimentos – DOE Relatórios da qualidade Análise e aquisição de dados da qualidade A- Custos de Prevenção Treinamento da Qualidade – Custos de treinamento para preparação dos programas para obter e melhorar o desempenho da qualidade, não considerando o departamento que receberá o treinamento. Controle estatístico de processo – CEP Motivação para a qualidade (não contabilizar treinamentos ligados à: produção, logística, meio ambiente) ISO 9000, ISO TS 16949 As 7 ferramentas estatísticas Utilização de equipamentos de medição, etc. (não se deve incluir os custos com treinamento em: softwares - editores de texto, planilhas - , operação de máquinas, instruções de operação, matemática financeira, língua estrangeira, etc.) Programas de motivação para a qualidade Projeto de dispositivos de medição Desenvolvimento de passa-não-passa Desenvolvimento de “jig’s” de ensaios Dispositivos à prova de erros Análises do sistemas de medição (ex.: R%R, linearidade, etc.) Padrões visuais, etc. B- Custos de Avaliação Inspeção de recebimento Mão-de-obra incluindo salário e benefícios Produtos químicos utilizados para o recebimento, corpos de prova e elaboração de relatórios Emissão de Nota Fiscal no caso de devolução Atualização de folhas de inspeção, planos de controle Depreciação dos equipamentos usados no laboratório Laboratório de Ensaio de Aceitação Mão de obra (salário e encargos) Terceirização do ensaio Desenvolvimento de laboratórios de calibração e ensaios Inspeção em Processo e final Preparação de relatórios Análise de cartas de controle Análise de capacidade do processo Avaliação do produto em estoque Avaliação do produto em processo B- Custos de Avaliação Auditorias da Qualidade Auditorias de primeira, segunda e terceira parte Auditorias de produto/processo e custo para marcas de conformidade (ex.: CE Mark, Inmetro etc.) Calibração e Ajuste Despesas geradas pela calibração interna ou externa, incluindo embalagem, transporte destes equipamentos, peças de reposição para estes equipamentos Equipamento de Inspeção e Ensaios Desenvolvimento e manutenção dos equipamentos e dispositivos de medição Teste de campo Mão de obra incluindo salário e benefícios Consumo de material e produto Montagem de teste no cliente Aprovação laboratorial Custos de ensaios em laboratórios acreditados (RBLE, RBC, 7.6 ISO TS16949) Não deve ser incluído qualquer tipo de equipamento de produção, mesmo que a justificativa tenha sido a de melhorar a qualidade do produto. C- Custos de Falhas Internas Retrabalho e reparo Custo para corrigir os defeitos para torná-los adequados ao uso Considerar: salário e benefícios e material utilizado Atenção deve ser dada para algumas empresas químicas, pois “blend”, deveria ser considerado retrabalho Refugo Matéria-prima Tempo de re-processo Mão-de-obra (salário e benefícios) Problemas de qualidade no processo Teste em equipamento Verificação do set-up Set-up Perdas durante as fases de fabricação Fornecedor causando retrabalho ou refugo Nível de Qualidade Aceitável Fase adicional no processo para material aceito com desvio C- Custos de Falhas Internas Atividade do comitê de análise crítica de material Mão-de-obra para análise do produto não-conforme (incluindo salário e benefícios) Análise para verificar a necessidade de ação corretiva ou se somente disposição, incluir a retro-alimentação do FMEA Reinspeção ou re-teste Mão-de-obra (salário e benefícios) Material consumível Reclassificação Desconto dado ao cliente quando aceito mediante concessão, ou para mercado alternativo Seleção deste produto num lote D- Custos de Falhas Externas Processamento de reclamações de clientes Mão-de-obra para a análise Necessidade de ação corretiva e para outros produtos ação preventiva. Reparo de campo não planejada Horas extras de inspeção Processamento não planejado “Recalls” Transporte, reposição, desmontagem, despesas repassadas pelo cliente, etc. Contabilizar a imagem nestes casos (perda de futuros negócios) Processamento de produtos/materiais retornados Processo opcional Alteração nas fases de produção Tempo para solucionar métodos alternativos Garantia Todas as despesas geradas pela substituição de componentes ou produtos defeituosos durante o período de garantia, além da mão-de-obra. Linguagem nos diversos níveis Hierárquicos Alta administração: abordagem monetária Média administração: abordagem monetária e técnica Supervisão direta: abordagem técnica Os passos necessários para implementação dos Custos da Qualidade 1) Apresente o projeto “Custos da Qualidade” para a administração (use a linguagem monetária, dê exemplos de sucesso). Lucro = Vendas – Custos (custos da qualidade = aprox. 7%) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) 12) Selecione e defina os elementos dos Custos da Qualidade (por linha de negócios, produto, etc.) Estabeleça as fontes de dados Elabore a planilha, impressos junto aos departamentos envolvidos Treine os envolvidos no preenchimento das planilhas e impressos Faça o levantamento dos dados por um período e faça ajustes se necessário com os envolvidos Defina as medidas relativas para os custos da qualidade Emita o primeiro relatório Conduza as reuniões com os envolvidos Faça a revisão final do relatório Defina o procedimento para os “Custos da Qualidade” e estabeleça como parte do Sistema de Gestão da Qualidade, tornando-o um elemento (por exemplo 8.5.4 “custos da qualidade”) Faça um benchmarking com o setor e/ou concorrentes. Os Custos da Qualidade auxiliam na verificação da evolução dos programas da Qualidade Qualidade Total (Função Perda - Taguchi) Garantia da Qualidade Controle da Qualidade Inspeção em massa Escolha a base de comparação dos Custos da Qualidade Verifique os Custos da Qualidade de algumas empresas Empresa A: R$ 4.000.000,00 /ano Empresa B: R$ 10.000,00 /ano Empresa C: R$ 600.000,00 /ano Empresa D: R$ 89.000,00 /ano Os Custos da Qualidade devem sempre ser comparados com base em seu (opte por algum item abaixo, ou outro): custo de mão-de-obra (cuidado na utilização pois este pode ser reduzido através de terceirização, automação etc.) custo de fabricação (cuidado na utilização pois este pode ser reduzido através de automação, compra de equipamentos, melhoria na produtividade etc.) volume de vendas (cuidado na utilização pois este pode ser afetado pela sazonalidade de vendas, fatores econômicos etc.) número de produtos manufaturados porcentagem sobre o lucro A proporção do Custo Total da Qualidade e os Custos de Prevenção, Avaliação, Falha Interna e Falha Externa é muito difícil e não há uma fórmula para se obter tal proporção. Entretanto podemos definir algumas regras: Os custos de prevenção atingem um ponto ideal quando os custos de falhas tiverem sido reduzidos a um valor suportável pela organização; Os custos de avaliação poderão ser considerados ótimos quando os custos de falhas tiverem sido reduzidos a um nível suportável pela organização, e os produtos fabricados/ serviços, bem como as peças/ serviços adquiridas(os), estiverem em conformidade com as especificações segundo os planos de inspeção e ensaios aplicados; Os custos de falhas terão atingido um ponto ótimo quando for difícil identificar projetos rentáveis para reduzi-los; Quando os custos de prevenção e avaliação forem zero, o produto/serviço será 100% defeituoso. A fim de melhorar a situação, os custos de prevenção e avaliação são aumentados até se tornarem infinitos a 100% de produtos/ serviços bons; (ponto de discussão, pois Taguchi estabelece que pode haver um custo finito para 100% de produtos/ serviços bons) Quando o produto/ serviço é 100% bom, não há falhas. A medida em que nos dirigimos para a esquerda do gráfico, o produto/ serviço vai-se tornando cada vez mais defeituoso, até atingir o ponto 100% defeituoso e assim o custo de falhas se torna infinito. Modelo para custo Processo Emergente ZOOM desta região no próximo slide Figura - Ampliação da parte direita do gráfico anterior Região de melhoria Região de operação Falhas = >70% Prevenção = <10% Região de perfeccionismo Falhas = 50% Prevenção = 10% Falhas = < 40% Avaliação = > 50% Custo Total da Qualidade Custo de prevenção + avaliação Custo de falhas Qualidade Má x Ótima y Análise da Figura Região à esquerda Melhoria da Qualidade A figura anterior divide a curva do custo total da qualidade em três regiões. A região em que está localizada uma organização pode, geralmente, ser identificada por meio dos índices predominantes de custos da qualidade, nas principais categorias conforme. A “região de melhoria da qualidade” é a parte esquerda da figura. As características marcantes são o fato de que os custos das falhas constituem 70% dos custos totais da qualidade, enquanto os custos de prevenção estão abaixo ou igual à 10% do total. Nesse caso, existem oportunidades para a redução dos custos totais pela melhoria da qualidade de conformidade. O caminho é identificar projetos de melhoria específicos e segui-los para melhorar a qualidade de conformidade e, com isto, diminuir os custos da má qualidade, especialmente os custos de falhas. Figura - Ampliação da parte direita do gráfico anterior Região de melhoria Região de operação Falhas = >70% Prevenção = <10% Região de perfeccionismo Falhas = 50% Prevenção = 10% Falhas = < 40% Avaliação = > 50% Custo Total da Qualidade Custo de falhas Custo de prevenção + avaliação Qualidade Má x Ótima y Análise da Figura Região central Região de Operação A “região de operação” é a região central da figura. Nessa região os custos das falhas são aproximadamente a metade dos custos da qualidade, enquanto os de prevenção são aproximadamente 10% dos custos da qualidade. Na região de operação, o ideal foi atingido em termos de projetos compensadores de melhoria da qualidade. É possível mais melhorias, porém os projetos estão competindo com os outros projetos compensadores, que ainda não atingiram os níveis considerados ideais. O modelo apresentado é conceitual e ilustram a importância de um valor ideal da qualidade de conformidade para muitas organizações, ponderando que, na prática, os dados para construir as curvas mostradas não estão disponíveis. A melhoria da qualidade de conformidade implica uma diminuição dos custos ao longo da maior parte do espectro horizontal. Isto significa contradizer a crença de que alta qualidade necessariamente requer altos custos. Um exemplo é a redução dos custos dos dispositivos eletrônicos, pneumáticos, etc hoje em dia para projetos Poka Yokes (dispositivos à prova de falha). A redução no custo em direção ao ponto ideal pode ser conseguida a partir da região de melhoria como também partindo-se da região de custos altos de avaliação. Figura - Ampliação da parte direita do gráfico anterior Região de melhoria Região de perfeccionismo Região de operação Falhas = >70% Prevenção = <10% Falhas = < 40% Avaliação = > 50% Falhas = 50% Prevenção = 10% Custo Total da Qualidade Custo de falhas Custo de prevenção + avaliação Má x Qualidade y Ótima Análise da Região à direita Melhoria da Qualidade A “região de perfeccionismo”, à direita na figura, caracteriza-se, geralmente, pelo fato de os custos de avaliação excederem os custos das falhas. Em tais casos existe também oportunidade para a redução dos custos. Alguns exemplos de como isto pode ser feito: a) comparando o custo de detecção de defeitos com o prejuízo causado se eles não forem detectados; b) examinando os padrões de qualidade para ver se eles são realistas com relação à adequação ao uso; c) verificando se é possível reduzir o volume da inspeção por meio de amostragem, com base no conhecimento da capacidade do processo e ordem de fabricação; e ainda, d) vendo se é possível evitar a duplicidade de inspeção usando auditoria de decisões e) aplicação de dispositivos à prova de falha (Poka yoke) no processo f) mudança nas características do produto ou/e parâmetros do processo (produto/ processo “robusto). Custos da qualidade evitáveis e inevitáveis. Na maioria das organizações o custo total da qualidade significa uma grande soma de dinheiro, freqüentemente maior que seu lucro. Como tal quantia não pode deixar de ser notada, é importante evitar alguns mal entendidos. Caso contrário o custo fixo ficará superdimensionado e invalidará qualquer programa de melhoria devido ao exagero desnecessário. A forma mais comum de superestimar nos custos da qualidade é incluir itens que não são “custos da qualidade”. Por exemplo, o termo “scrap - rejeito” como usado pelo pessoal do Controle da Qualidade significa que o produto que esta com defeito não pode se tornar conforme e por isto deve ser jogado fora. Entretanto, o termo “scrap – rejeito” usado pela contabilidade pode referir-se a todos os materiais vendidos não utilizados pela organização. Estas vendas incluem não somente o “scrap – rejeito” definido pelo Controle da Qualidade, mas também cavaco de torneamento, aparas removidas de rolos de metal e aparas de prensas. De forma similar, as “perdas” contábeis devido aos baixo rendimento podem incluir não somente as categorias de lotes deteriorados do Controle da Qualidade mas também resíduos dos tanques que são despejados durante a limpeza dos “batches - lotes”. Cuidados deveriam ser tomados para separar os custos que não são da qualidade do custo total e direcionar a atenção para o custo devido a qualidade. Custos da qualidade evitáveis e inevitáveis (continuação). Um segunda forma de superestimar os custos da qualidade apresentados é a implicação de que eles possam ser reduzidos à zero e que por isso o custo da qualidade é evitável. Isto não é tão simples. Há um nível ótimo do custo da qualidade, e este ótimo não é decididamente zero. Esta forma de entendimento pode ser evitada pela identificação dos projetos potenciais e estimando a quantia que deveria ser ganha por um programa de melhoria. Os custos evitáveis podem ser suavizados. Um infinidade de formas estão presentes nas organizações que são muito preocupadas com variâncias. Nestes casos há um custo da qualidade real que é incluído nos padrões e são assim distinguidos como inevitáveis. Por exemplo, um processo pode por anos ter operado a um rendimento de 90% de produtos bons. Ninguém foi capaz de reduzir os 10% de defeitos, assim por vários anos o contador revisaram os padrões para incluir o efeito dos 10% de defeitos “regulares”. Assim os sinais de alarme somente irão tocar quando os 10% forem excedidos. Em tais casos o custo dos 10% de defeitos é adequadamente uma parte dos custos da qualidade. De maneira similar, os projetos de produtos que são indevidamente “precisos” podem requerer custos contínuos da qualidade na forma de retrabalho ou seleção. Estes custos da qualidade são evitáveis de certo modo, pois a “precisão” imprópria não é necessária. Exemplo tolerância de produtos de +/-0,1 onde o adequado seria +/-0,5. O mesmo efeito tem o perfeccionismo nas normas de inspeção, na porcentagem de defeitos tolerados, seguindo o mesmo critério. Algumas comparações Benchmarking TIPO DE INDÚSTRIA % SOBRE AS VENDAS Simples, baixa precisão 0,5 - 2 Normal, média precisão 1-5 De precisão 2 - 10 Eletrônica Complexa, espacial 5 - 25 Categoria de Custos % sobre o total Falhas internas 25 - 40 Falhas externas 20 - 40 Total de Falhas 50 - 90 Avaliação 10 - 50 Prevenção 0,5 - 5 Agora que a parte teórica foi vista, favor fazer os EXERCÍCIOS propostos. ANEXO: relatório modelo para análise administrativa. Exercício 1 Faça a análise do custo da qualidade abaixo e conclua. Informações: Sistema de Gestão da Qualidade implementado e certificado em julho de 2003. Faturamento médio mensal = R$ 170.0000.000,00 140,0 120,0 Mil Reais 100,0 80,0 60,0 40,0 20,0 0,0 Jan Fev Mar Prevenção Abr Mai Jun Avaliação Jul Ago Set Out Falha interna Nov Dez Média 2002 2003 Falha externa Exercício 2 Faça a análise do custo da qualidade abaixo e conclua. Informações: Sistema de Gestão da Qualidade implementado e certificado em abril de 2003. Faturamento médio mensal = R$ 170.0000.000,00 140,0 120,0 100,0 Mil Reais 80,0 60,0 40,0 20,0 0,0 n Ja v Fe ar M Prevenção r Ab ai M n Ju Avaliação l Ju o Ag t Se O ut Falha interna N ov D ez i éd M 03 02 0 0 2 2 a Falha externa Exercício 3 160,0 140,0 120,0 100,0 80,0 60,0 40,0 20,0 Prevenção Avaliação Falha interna D M ez éd ia 20 03 20 02 ov N ut O Se t Ju l Ag o Ju n M ai Ab r M ar 0,0 Fe v Ja n Faça a análise do custo da qualidade abaixo e conclua. Informações: implementado o MASP/CCQ/5S na organização em março de 2003. Faturamento 1o trimestre = R$540.0000.000,00 2o trimestre= R$460.0000.000,00 3o trimestre= R$400.0000.000,00 4o trimestre= R$390.0000.000,00 Mil Reais Falha externa Exercício 4 160,0 140,0 120,0 100,0 80,0 60,0 40,0 20,0 Prevenção Avaliação Falha interna D M ez éd ia 20 03 20 02 ov N ut O Se t Ju l Ag o Ju n M ai Ab r M ar Fe v 0,0 Ja n Faça a análise do custo da qualidade abaixo e conclua. Informações: implementado o Seis Sigma na organização em março de 2003. Faturamento 1o trimestre = R$540.0000.000,00 2o trimestre= R$560.0000.000,00 3o trimestre= R$498.0000.000,00 4o trimestre= R$600.0000.000,00 Mil Reais Falha externa Exercício 5 Faça a análise do custo da qualidade abaixo e conclua. Informações: compra de novos equipamentos de produção em março de 2003 e calibração de 100% dos equipamentos a partir de julho de 2003. Faturamento 1o trimestre = R$540.0000.000,00 2o trimestre= R$560.0000.000,00 3o trimestre= R$570.0000.000,00 4o trimestre= R$590.0000.000,00 160,0 140,0 Mil Reais 120,0 100,0 80,0 60,0 40,0 20,0 0,0 n Ja v Fe ar M Prevenção r Ab ai M n Ju Avaliação l Ju o Ag t Se O Falha interna ut v No z De i éd M 03 02 0 0 2 2 a Falha externa Algumas conclusões dos exercícios Exercício 1: Exercício 2: Sistema de Gestão da Qualidade implementado de modo eficiente, pois os custos de falhas foram reduzidos após a implementação. Os custos de prevenção aumentaram mas a redução das falhas externas foram maiores. Sistema de Gestão da Qualidade implementado, mas com resultados de custos deixando a desejar. Há um aumento nos custos de falhas internas e avaliação nos dois meses seguintes a certificação e uma oscilações nos meses seguintes. Uma análise deveria ser feita em relação ao faturamento de 2002, pois os números estão demonstrando um aumento no custo da qualidade em 2003. Exercício 3: Ferramentas da qualidade implementados sem demonstrar eficiência pois há uma redução no faturamento da organização sem que houvesse uma redução proporcional no custo da qualidade. A empresa deverá analisar se tais ferramentas estão sendo implementadas para gerar resultados a longo prazo. Análise crítica do planejamento estratégico deveria ser conduzido. Algumas conclusões dos exercícios Exercício 4: O programa Seis Sigma foi implementado com resultados de melhoria significativos e contínuos. O faturamento nesta empresa aumenta e os custos qualidade vem sendo reduzido principalmente nas falhas internas e externas com redução nas inspeções. Exercício 5: O novo equipamento de produção deve ter aumentado a capacidade produtiva, mas não há muitas evidências da melhoria da qualidade por conta deste novo equipamento. Conceitos de confiabilidade de equipamentos pudessem melhorar os custos da qualidade (MTBF, MTTR, Cmk, EGE – eficácia global do equipamento). A calibração de 100% dos equipamentos da organização demonstrou pouca eficácia na redução das falhas internas e/ou externas.

Baixar