CENTRO FEDERAL DE EDUCAÇÃO TECNOLÓGICA DE MINAS

GERAIS

CAMPUS TIMÓTEO

PROCESSOS INDUSTRIAIS - PRÁTICA "Polímeros"

Contexto temático: SE aromática; reações no grupo carbonila.

Assuntos abordados: policondensação das resinas uréia-formaldeído, fenol-formaldeído e curamento.

Prof. Armin Isenmann.

Objetivo: Preparo do pré-polímero e curamento irreversível sob diferentes condições, fornecendo um

durômero.

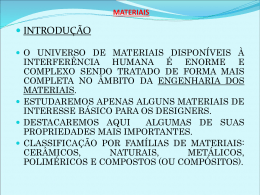

Possíveis classificações de materiais plásticos

Critérios extensivos (= dependência da massa):

superfície, forma, tamanho, peso.

Critérios intensivos (= independência da massa):

cheiro, cor, transparência, resistência química e térmica, morfologia, textura.

Segundo sua origem:

Os polímeros sintéticos podem ser produzidos a base de

1) óleo mineral (> 90% dos plásticos padrões),

2) carvão (1 t de carvão contém 40 kg de alcatrão, base de benzeno, fenol, piridina, cresóis, anilina, etc.

que podem ser refinados fornecendo os monômeros dos policondensados);

3) polímeros naturais ou a base de recursos regenerativos (celulose, amido, látex, glicídios e açucares,

óleos e gorduras insaturadas; furfural)

A tendência atual é a substituição das fontes minerais - óleo e carvão - pelos recursos regenerativos. Uns

exemplos onde isso é praticado com sucesso:

o furfural, extraído do destilado da madeira, é aplicado em resinas fenólicas e Nylon 6.6;

o etanol de açúcar pode ser transformado em etileno, então é material de partida do PE; ácido 11aminoundecanóico de óleos pode ser processado para Nylon 11.

Além destas transformações químicas que fornecem os monômeros polimerizáveis a partir de recursos

naturais, existe a possibilidade de modificar um biopolímero quimica ou mecanicamente, sem alterar o

comprimento da cadeia polimérica. Estas reações são conhecidas como "polímero-análogas":

• Reyon ("seda de viscose") que pode ser feita por regeneração de xantatos da celulose (celofane) ou

solução da celulose em reagente de Schweizer, [Cu(NH3)4](OH)2, 1

• papel,

1

Uma lista completa dos solventes no processamento da celulose, ver livro "Química a partir de recursos renováveis", deste autor.

•

celulose esterificada com ácido acético (CA; acetato da celulose) ou nítrico (celulóide; que era usado

até 1950 para filmes do cinema).

Critérios mecânicos e termomecânicos:

grosseiramente podemos classificar em termoplásticos, elastômeros (borrachas) e termofixos (durômeros).

Critérios químicos:

Para o químico é mais interessante classificar os polímeros sintéticos conforme o mecanismo da síntese.

• Polimerização (iniciação radical, catiônica ou aniônica);

• Poli-inserção (catálise Ziegler-Natta);

• Poli-metatese (usando carbenos de metais pesados, p.ex. R4W=CHR´, inclusive reações pericíclicas

do tipo Diels-Alder)

• Policondensação e trans-esterificação (formando os poliésteres e poliamidas);

• Poliadição (levando à família dos poliuretanos).

Outros critérios químicos freqüentemente usados para a classificação das macromoléculas se referem

diretamente à estrutura da cadeia polimérica:

• peso molecular,

• reatividade,

• estéreo-regularidade,

• solubilidade e compatibilidade,

• estabilidade frente ataques químicos,

• ramificações da cadeia,

• cristalinidade do material.

Classificação por finalidade e uso:

• Massas para extrusão, injeção ou moldagem (granulado ou pó),

• peças (chapas, tubos, perfis),

• elastômeros vulcanizados,

• folhas, fibras, espumas,

• colas (soluções ou misturas reativas),

• verniz (suspensões ou látex),

• aplicações especiais (resinas trocadoras de íons, membranas).

Classificação dos plásticos por potência, volume de produção e custo

Produção mundial anual (estagnação desde 1993):

Polímeros padrões ("commodities"): 90.000.000 t ≈ 90% do mercado; preços < 4 R$/kg

Polímeros técnicos ("engineering plastics"): 10.000.000 t ≈ 10% do mercado; entre 4 e 12 R$/kg

Polímeros de alta performance ("specialities"): 100.000 t = 0,1% do mercado; preços >> 12 R$/kg.

Figura 1: Triângulo de performance: a altura da pirâmide reflete o preço, a sua largura o volume produzido

do polímero.

Figura 2: Abscissa: Temperatura do uso permanente [°C]; Ordenada: Preço [R$ / kg]

Linhas tracejadas: divisa entre commodities, engineering plastics e specialities.

Parte específica: Aminoresinas e resinas fenólicas.

Baquelite (resina PF)

A baquelite foi a primeira resina sintética explorada comercialmente em larga escala, e trata-se de um

produto de condensação do fenol com o formaldeído e é classificada como uma Resina fenólica; seu

principal produto comercial é a "Fórmica". Seu inventor, um químico belga, Leo Baekland, chamou o

produto de baquelite (1909).

Esta polimerização encaixa na família dos policondensados por que a água é eliminada ao longo de todo o

procedimento da síntese. É um plástico termoestável, ou seja, não sofre alterações físicas durante o

aquecimento; pelo contrário, ocorre maior entrelaçamento das moléculas fazendo com que a baquelite se

torne ainda mais resistente.

Segue síntese e estrutura representativa da resina PF curada:

Aspectos da preparação industrial da resina fenólica:

As resinas fenólicas podem apresentar-se na forma líquida ou sólida, de acordo com a proporção de cada

reagente, tempo de polimerização etc. No estado líquido são viscosas, com uma viscosidade variando entre

80 a 4000cp a 25oC, conforme o grau de condensação, e pH variando entre 7,5 e 8,5 (são básicas, portanto).

Sua densidade é de 1,0 a 1,25, e são solúveis em álcool, éteres, cetonas e, alguns tipos, em água.

As resinas fenólicas na forma líquida é conhecida como resol. No estado sólido é chamada de novolaque,

geralmente já formuladas com cargas, plastificantes e outros aditivos, apresentam-se com coloração escura,

com densidade variando entre 1,3 e 1,6. Apresentam um índice de absorção de 0,3 a 1% e, depois de curadas,

tornam-se infusíveis, resistindo até 150 ou 250oC, conforme a carga e os aditivos. Acima destas temperaturas,

há carbonização e decomposição.

Antes da polimerização final, que se dá durante a moldagem, possuem um ponto de fusão variando entre 55 a

85oC, o que torna extremamente fácil e econômica sua moldagem.

São dois processos empregados para a produção de resina PF:

O primeiro, conhecido como processo de etapa única, ou americano, é usado para a obtenção das resinas

líquidas. Neste processo, o fenol e um excesso de formaldeído, juntamente com um catalisador alcalino (em

geral NaOH ou amônia) são colocados em um reator de níquel ou aço inox e aquecidos a 70oC por períodos

que variam entre 10 minutos e 3 horas. A reação é exotérmica, liberando 89 cal/g. Um maior tempo de

processamento, aliado a temperaturas mais baixas, possibilita maior controle das propriedades da resina; por

isso, em certas fases do processo, resfria-se o reator circulando água fria. Durante a reação, a água se separa,

formando um lençol superior, que é extraído à vácuo; a mistura escurece levemente e sofre aumento de

viscosidade. Tempo de processamento, controle de pH, temperatura e viscosidade são os fatores principais a

serem observados.

Depois de removida 75% da água, a resina torna-se xaroposa; neste ponto, enquanto a resina ainda tem

afinidade com a água, adiciona-se um ácido orgânico, como o ácido lático, maléico ou anidrido ftálico,

usados para clarear e neutralizar a resina. Após a acidificação, a adição de glicerina (cerca de 13% em peso)

proporciona resinas translúcidas. A mistura de plastificantes, pigmentos e outros aditivos é feita no reator; em

seguida, processa-se a desidratação final, sob vácuo, a uma temperatura variando entre 75 e 80oC. Ainda

quente, a resina pode ser vazada em moldes de chumbo pré-aquecidos, para a produção de blocos. O tempo

de cura é de aproximadamente 3 a 10 dias, a uma temperatura de 85oC.

Na produção clássica de baquelite, emprega-se um catalisador ácido inorgânico, como o ácido sulfúrico, e

um excesso de fenol. Esta mistura é aquecida num reator durante 3 a 6 horas, a uma temperatura que varia

entre 140 e 165oC. Durante a reação de condensação, há formação de água que é retirada a vácuo; a resina

quente, desidratada e viscosa é vazada em bandejas rasas, onde esfria e endurece. Depois, forma o

aglutinante para compostos fenólicos de moldagem.

O segundo processo de fabricação dos resóis é conhecido como "alcalino ou seco"; por ser mais caro que o

ácido, só é usado quando se desejam resinas translúcidas ou de cores muito claras. Este processo, ao

contrário do úmido/ácido, produz um novolaque. A resina resultante presta-se mais à moldagem por

compressão e transferência.

Aplicações e técnicas de aplicação:

Há uma grande variedade de aplicações, tanto para o tipo resol comum, quanto para o tipo novolaque.

Resol: têm largo emprego na impregnação de materiais diversos (papéis, tecidos, madeira, etc.), na

fabricação de adesivos, vernizes e em rebolos do tipo resinóide (como aglomerante). Resóis podendo ser

aplicados a pincel, por imersão, borrifo entre outros.

Novolaque: Os vernizes e lacas constituem outra grande aplicação das resinas líquidas, mas também dos

novolaques altamente viscosos. De baixo peso molecular, são solúveis em óleo e compatíveis com compostos

resinosos, desde que sua polimerização não se tenha completado e não estejam ocupadas duas ou mais

valências do fenol. Acha aplicação na fábrica de vernizes para revestimento elétrico, placas de interruptores,

e outras peças elétricas moldadas, laminados com lona ou papel, revestimento de móveis, paredes e alças de

panelas.

Aminoresinas

As aminoresinas (resina carbamida; aminoplástico) são policondensados termofixos, feitos por formaldeído

(em analogia à resina PF) e um componente com grupo(s) -NH2. Em dependência deste segundo componente

as aminoresinas subdividem-se em

• resina de uréia (resina UF)

• resina de melamina (resina MF)

• resina de anilina (resina AF).

Resina UF:

A equação não equilibrada da condensação entre uréia e formaldeído deve ao mesmo tempo fornecer uma

impressão da estrutura molecular do polímero UF:

A resina UF (além da resina melamina-formaldeído, MF) é o constituinte principal em cola de madeira (cola

branca). A vantagem principal é seu preço bastante acessível: é a mais barata cola reativa. Como

desvantagens podem ser vistas a insuficiência mecâncica ao ser exposto à umidade e a instabilidade química

a longo prazo. Chapas de aglomerado com esta cola exibem uma taxa elevada de emissão de formaldeído

(tóxico).

Outras aplicações: revestimento de assoalhos, acabamento de tecidos, peças moldadas.

Resina MF:

Um pouco mais caro, mas na sua resistência térmica e em ambiente úmido superior à resina UF é a resina

melamínica, MF, onde a uréia é substituída por melamina (cianuramida; 1,3,5-triazina-2,4,6-triamina). Esse

monômero é de acesso bastante fácil: é o produto da pirólise da uréia.

NH2

O

3

H2N

∆

NH2

- 3 H2O

N

H2N

NH

Tautomeria

N

N

NH2

Melamina

(forma enamina)

HN

HN

N

H

NH

Melamina

(forma imina)

Os aditivos usados na resina MF são:

• Cargas e estabilizadores: celulose, farinha de madeira, carbohidratos,

• Plastificantes e lubrificantes: ftalatos e fosfatos, óleo vegetal, glicerina.

• Dissolventes: alcoóis, hidrocarbonetos aromáticos, cetonas.

• Endurecedores

• Pigmentos

• Anti-fungo

As aplicações principais da resina MF são:

• Revestimentos protetores e decorativos.

• Pinturas para parede exterior

NH

•

•

•

•

Esmaltes, vernizes e pinturas diversas: a resina MF proporciona maior dureza, resistência à abrasão,

resistência térmica e resistência ao amarelamento.

Colas especiais de madeira: mostram maior repelência à umidade

Recobrimentos de eletrodomésticos

Adesivos resistentes ao calor (até 160°C não há decomposição).

Parte prática

Neste roteiro são descritas vários procedimentos de laboratório que levam à resina termofixa. Podem ser

preparadas resinas de uréia-formaldeído (UF) e fenol-formaldeído (PF).

Aviso: o formol prejudica a saúde humana; portanto recomendo executar todas as etapas na capela de

exaustão.

Cuidado:

Fenol causa queimaduras na pele! Em caso de acidente: lave bem a parte do corpo, com bastante água, secar

e imediatamente aplicar um algodão enchido com glicerina.

Receita 1 para baquelite (resina fenol-formaldeído; resina PF):

Em um tubo de ensaio de boca larga, coloque 5g de fenol, 15ml de solução de formaldeído a 40% e 3ml de

solução concentrada de amônia (d = 0,88). Aqueça a mistura com uma pequena chama até que a mistura se

torne opaca. Esfrie, rejeite a camada aquosa, retendo o material viscoso no fundo e aqueça em banho-maria a

60oC durante 30 minutos. Após isso, aqueça a massa pastosa em uma estufa a ar a 75oC durante 4 a 6 horas,

até que uma resina sólida aparece.

Receita 2 para a resina PF (fenol-formaldeído):

Adicione 15 mL de uma solução aquosa de formaldeído 37% em um béquer de 100 mL. Dissolva 5g de fenol

nesta solução e adicione lentamente, com agitação (utilize um palito de sorvete para agitar) 10 mL de HCl

concentrado. Prossiga a agitação (a reação é exotérmica). Anote o que ocorre no sistema. Lave o polímero

obtido com água e deixe secar em um papel absorvente. Anote as características do material. Teste sua

solubilidade em água, etanol e clorofórmio.

Receita 3 para a resina PF (fenol-formaldeído):

a) Em um erlenmeyer de 50 mL, coloque o fenol (5 g) e aqueça em banho-maria até fundir. Acrescente o

formaldeído (13,7 mL) e a solução de hidróxido de amônio (4 mL). Aqueça a mistura em banho-maria (80

°C) por 5 minutos.

b) Resfrie a mistura em banho de gelo, agitando continuamente com movimentos circulares, até que ocorra a

formação de um material sólido e um sobrenadante.

c) Elimine o sobrenadante e adicione gotas de ácido acético glacial ao material sólido até que a mistura se

torne ácida. Verifique o pH com papel de tornassol.

d) Aqueça novamente a mistura em banho-maria (80 °C) por 20 minutos. Após esse tempo, remova o

sobrenadante e transfira imediatamente a resina para o molde apropriado (copinho descartável, por exemplo).

Receita 4 para a resina PF (fenol-formaldeído):

10 g de fenol, 12,5 mL de solução de formol (37%) e 27,5 mL de ácido acético glacial são misturados em um

béquer. 24 mL de HCl concentrado são adicionados lentamente e sob agitação contínua.

Receita 5 para resina UF:

a) Em um erlenmeyer de 50 mL, coloque a uréia (6 g), o formaldeído (10 mL; solução de 30 a 37%) e a

solução aquosa de hidróxido de sódio 10% (2 mL). Aqueça a mistura em banho-maria (80 °C) durante 15

minutos.

b) Resfrie a mistura em banho de gelo por aprox. 10 minutos, agitando com movimentos circulares não muito

lentos. Durante esta etapa ocorrerá ligeira turbidez na mistura e ela se torna cada vez mais viscosa.

c) Retire o erlenmeyer do banho de gelo e adicione solução de ácido sulfúrico 30%, gota a gota, até a

completa neutralização da mistura (aprox. 8 gotas), verificando o pH com papel de tornassol. Nesta etapa

podem ser adicionados corantes à mistura para obter uma resina colorida.

d) Aqueça novamente a mistura em banho-maria (80 °C) e adicione lentamente, gota a gota, solução de ácido

sulfúrico 30% até que este se torne bastante consistente. Neste ponto, verta a mistura rapidamente em moldes

apropriados (copinho de café descartáveis) e lave imediatamente o erlenmeyer. O material devidamente

acondicionado deverá ser mantido na estufa a 50 °C, para que ocorra o endurecimento (curamento) da resina.

Receita 6 para resina UF:

a) Em um tubo de ensaio, colocar 12 g de formol (formalina) que corresponde a 11 mL.

b) Acrescente 2 mL de solução aquosa a 10% de NaOH.

c) Adicione 6 g de uréia e aqueça a mistura com cuidado, sobre pequena chama (usar pinça de madeira).

d) Manter em ebulição por cerca de 15 minutos, de modo a causar a evaporação de ~1/3 do volume inicial.

e) Resfriar a mistura reacional e adicionar ácido acético glacial até que o papel de tornassol mostre reação

ligeiramente ácida.

f) Aquecer durante 20 min em banho de água fervente, contida em béquer, para completar a polimerização.

Referências

1) R. J. Gillespie et al, "Atoms, Molecules and Reactions: An Introduction to Chemistry", Prentice-Hall

Int. Inc., N. Jersey, 1994, Cap. 20.

2) D. L. Pavia et al, "Organic Laboratory Techniques: a Contemporary Approach", W. B. Saunders Co,

N. York, 2a Ed., 1976.

Questionário:

Q1: Classifique seu material sob os diversos aspectos/critérios, mencionados na introdução.

Q2: Formule a reação que leva à resina MF. Desenhe uma parte representativa do polímero curado.

Q3: Escreva o mecanismo da reação que leva à resina PF. Indique em quais etapas você usa catalise ácida e

onde básica.

Q4: Explique as expressões "durômero" (também chamados de "termofixo"), "elastômero" e "termoplástico".

Diferencie-os em termos de estrutura molecular, comportamento mecânico a temperatura ambiente,

comportamento a temperaturas altas e indique aplicações típicas.

Q5: Procure os nomes em extenso, das siglas que se usaram para os polímeros na Figura 2.

Q6: Informa-se sobre os seguintes derivados, parentes da melamina e da uréia (indique estrutura, síntese e

aplicações no laboratório): a) urotropina; b) ácido cianúrico.

Q7 - optativo: Procure na Internet outras receitas como preparar as resinas no laboratório.

Na elaboração do relatório não pode faltar:

1) uma descrição detalhada das etapas operacionais, indicando período, quantidades, pH, temperatura e

manipulação física (agitação) de cada etapa. Complete com as suas observações, tais como viscosidade,

coloração, cheiros.

2) Descreva rendimento, aparência, comportamento frente solventes / reagentes químicos, do seu produto

polimérico.

Baixar