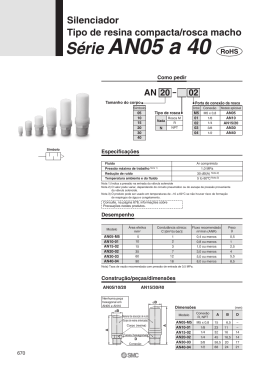

Produção de Componentes em Materiais Compósitos por Infusão de Resina Rodrigo Augusto Veríssimo Sousa Franco Dissertação para obtenção do Grau de Mestre em Engenharia e Arquitectura Naval Júri Presidente: Prof. Carlos António Pancada Guedes Soares Orientador: Doutor Leigh Stuart Sutherland Co-Orientador: Prof. Carlos António Pancada Guedes Soares Vogal: Prof. Álvaro José Moita de Oliveira Dezembro de 2008 RESUMO Aplicou-se a técnica de Infusão de Resina para o fabrico de painéis teste numa tentativa de comprovar uma mudança de técnicas em ‘molde aberto’ para técnicas em ‘molde fechado’. Foi feita uma pesquisa e descrição das técnicas utilizadas na Indústria e também uma revisão da literatura existente acerca dos conhecimentos disponíveis. Foram fabricadas placas compósitas, com resina poliéster isoftálica reforçada com fibras de vidro, com diferentes números de camadas de fabricados (5 e 10) e com diferentes tipos de fabricados (unidireccional, +/-45º e 0º/90º), pelos processos de Infusão de Resina e pelo processo Manual (“Hand Lay-up”), para futuras comparações. Verificou-se uma superior qualidade dos laminados fabricados por Infusão de Resina e uma melhoria no ambiente de trabalho, devido à eliminação dos vapores criados pelo processo de cura dos materiais compósitos. Realizaram-se testes de flexão, impacto e de queima nos laminados produzidos. Verificou-se que os laminados fabricados por Infusão de Resina apresentam maior resistência à flexão, menor resistência ao impacto e um superior conteúdo de fibra. Palavras-Chave: Materiais compósitos, infusão de resina, processo manual, testes de flexão, testes de impacto, testes de queima. 1 ABSTRACT This study applied the Resin Infusion process to fabricate laminated composite materials to prove the change of techniques in ‘open mould’ to ‘closed mould’. Existing knowledge in new techniques and studies about this development in composite materials, were researched and described. Glass fibre/polyester composites were processed with different number of layers (5 and 10) and with different types of fabrics (unidirectional fabrics, +/-45º fabrics and 0º/90º fabrics), by processes of Resin Infusion and Hand Lay-up, for further comparisons. A superior quality of the plates laminated by Resin Infusion was verified and a better work environment, due to the elimination of the gases deriving from the cure of the composite materials. Flexural, impact and burn-off tests were made on the laminates that had been produced. The laminates fabricated by Resin Infusion have higher flexural strength, lower resistance to impact and a higher fibre volume fraction. Keywords: Composite materials, resin infusion, Hand lay-up, flexural tests, impact tests, burn-off tests. 2 AGRADECIMENTOS Em primeiro lugar não posso deixar de mencionar a minha profunda e sincera gratidão a todos aqueles que, de uma forma ou de outra, tornaram possível este trabalho. Agradeço ao Orientador desta Dissertação, Dr. Leigh Sutherland, pela sua disponibilidade, paciência, pelo incentivo prestado ao longo do decorrer do trabalho e também por disponibilizar toda a informação possível. A sua experiência e sentido crítico contribuíram bastante para o sucesso deste trabalho. Ao Co-orientador, Professor Carlos António Pancada Guedes Soares, agradeço também a sua disponibilidade e informações fornecidas ao longo da Dissertação de Mestrado. Ao fornecedor dos materiais para infusão, Dr. Jorge Morais, agradeço a ajuda prestada e o esclarecimento de dúvidas acerca do processo. Agradeço à minha família, especialmente à minha mãe, à qual foi necessária um esforço financeiro tremendo para que eu conseguisse obter o grau de Mestre em Engenharia e Arquitectura Naval. A todos os meus amigos agradeço a amizade e compreensão. 3 ÍNDICE RESUMO……………………………………………………………………………………………………………….1 ABSTRACT ................................................................................................................................2 AGRADECIMENTOS ..................................................................................................................3 LISTA DE FIGURAS ...................................................................................................................6 LISTA DE TABELAS ..................................................................................................................8 1 OBJECTIVOS.....................................................................................................................9 2 INTRODUÇÃO ...................................................................................................................9 3 CARACTERÍSTICAS DE UM MATERIAL COMPÓSITO ..................................................10 3.1 Processos de Fabrico.............................................................................................14 4 REVISÃO DE LITERATURA.. ..........................................................................................18 5 ESPECIFICAÇÃO DA ARTE DE INFUSÃO DE RESINA..................................................24 5.1 O Molde ...................................................................................................................25 5.2 Colocação dos fabricados e do núcleo (Core) ......................................................25 5.3 Resinas ...................................................................................................................27 5.4 Meios de fluxo ........................................................................................................28 5.5 Vácuo ......................................................................................................................29 5.6 Escapes de Resina (“Resin traps”) .......................................................................30 5.7 Detalhes do processo de Infusão de Resina.........................................................30 5.7.1 5.7.2 5.7.3 5.7.4 5.7.5 6 Saco de vácuo .................................................................................................30 Aplicação da pressão de vácuo ........................................................................31 Infusão do componente ....................................................................................31 Planeamento e Procedimento...........................................................................32 Monitorização do escoamento ..........................................................................33 COMPONENTE EXPERIMENTAL ....................................................................................34 6.1 6.1.1 6.1.2 6.1.3 6.1.4 6.1.5 6.1.6 6.1.7 6.1.8 Preparação da Infusão de Resina ..........................................................................34 Aquisição de Materiais .....................................................................................34 Preparação do molde .......................................................................................35 Tempos de gel da resina ..................................................................................36 Corte dos materiais a colocar no molde ............................................................36 Dispositivos de vácuo e resina .........................................................................38 Colocação do saco de vácuo............................................................................39 Arranjo do Escape de Resina ...........................................................................40 Alimentação de resina ......................................................................................41 4 6.2 6.2.1 6.2.2 6.2.3 6.2.4 6.2.5 6.2.6 6.2.7 6.2.8 6.3 7 Experimentação da Infusão de Resina ..................................................................41 Verificação da Utilidade da Rede de Distribuição na Infusão de Resina ............41 1ª Tentativa com Unidireccional (5 Camadas) ..................................................43 Repetição da 1ª Tentativa (Verificação da Estabilidade do Processo) ...............44 1ª Tentativa com +/-45º (5 Camadas) ...............................................................45 1ª Tentativa com 0º/90º (5 Camadas) ...............................................................47 2ª Tentativa com 0º/90º (10 Camadas) .............................................................48 2ª Tentativa com +/-45º (10 Camadas e adição de catalisador a 3%)................49 3ª Tentativa com +/-45º (10 Camadas e com distribuição central de resina) .....51 Fabrico de Placas pelo Processo Manual .............................................................54 TESTES PARA DETERMINAR AS PROPRIEDADES DOS LAMINADOS .......................55 7.1 7.1.1 7.2 7.2.1 7.2.2 7.2.3 7.3 7.3.1 7.3.2 7.3.3 Testes de Flexão.....................................................................................................55 Testes de Flexão dos provetes fabricados........................................................56 Testes de Impacto ..................................................................................................65 Detalhes Experimentais....................................................................................65 Resultados dos Testes de Impacto...................................................................66 Discussão dos resultados de impacto...............................................................72 Verificação do conteúdo de fibra dos laminados .................................................77 Detalhes Experimentais....................................................................................77 Resultados dos Testes de Queima ...................................................................78 Discussão dos Resultados ...............................................................................80 8 CONCLUSÕES E TRABALHOS FUTUROS.....................................................................81 9 REFERÊNCIAS ................................................................................................................83 10 ANEXOS ..........................................................................................................................87 10.1 Resultados dos Testes de Flexão..........................................................................87 10.2 Resultados dos Testes de Impacto .......................................................................94 10.3 Resultados dos Testes de Queima ...................................................................... 100 5 LISTA DE FIGURAS Figura 3.1 – Esquema do processo de “Spray Lay-up” ..............................................................14 Figura 3.2 – Esquema do Processo Manual ..............................................................................14 Figura 3.3 – Esquema do processo de Fabrico em Vácuo .........................................................15 Figura 3.4 – Esquema do processo de Enrolamento Filamentar ................................................15 Figura 3.5 – Esquema do processo de Pultrusão.......................................................................16 Figura 3.6 – Esquema do processo RTM...................................................................................16 Figura 3.7 – Esquema generalizado dos processos de Infusão..................................................17 Figura 5.1 – Configuração das camadas do processo de Infusão de Resina ..............................33 Figura 6.1 – Colocação do Molde ..............................................................................................36 Figura 6.2 – Fabricados sobre o molde......................................................................................37 Figura 6.3 – Tecido removível sobre os fabricados ....................................................................37 Figura 6.4 – Plástico perfurado sobre o tecido removível ...........................................................37 Figura 6.5 – Rede de distribuição no topo dos materiais ............................................................37 Figura 6.6 – Colocação dos tubos em espiral e massa vedante .................................................38 Figura 6.7 – Tiras de travagem da resina e passagem de ar......................................................39 Figura 6.8 – Dobras no saco de vácuo ......................................................................................39 Figura 6.9 – “Resin Trap” ..........................................................................................................40 Figura 6.10 – Alimentação de Resina ........................................................................................41 Figura 6.11 – Progressão do escoamento da resina nas duas placas ........................................43 Figura 6.12 – Placa fabricada com rede de distribuição .............................................................43 Figura 6.13 – Placa fabricada sem rede de distribuição .............................................................43 Figura 6.14 – Placa obtida com 5 camadas de fabricados unidireccionais..................................44 Figura 6.15 – Excertos de fita-cola e marcação para monitorização do escoamento ..................45 Figura 6.16 – Placa obtida (5 camadas +/-45º) e detalhe de não impregnação ..........................46 Figura 6.17 – Placa obtida com 5 camadas de fabricados 0º/90º ...............................................47 Figura 6.18 – Laminado (10 camadas 0º/90º) com falha de impregnação ..................................49 Figura 6.19 – Visualização na parte inferior do molde da não-impregnação total .......................50 Figura 6.20 – Nova configuração ...............................................................................................51 Figura 6.21 – Peça obtida (10 camadas +/-45º, com nova configuração) ...................................53 Figura 6.22 – Placa laminada manualmente (+/-45º com 10 camadas) ......................................55 Figura 7.1 – Pormenores dos Testes de Flexão.........................................................................59 Figura 7.2 – Desenvolvimento da Força x Deslocamento (Provete B1) ......................................59 Figura 7.3 – Desenvolvimento da Força x Extensão (Provete B1) ..............................................60 Figura 7.4 – Desenvolvimento da Força x Deslocamento (Provete BH1)....................................60 Figura 7.5 – Desenvolvimento da Força x Extensão (Provete BH1) ...........................................60 Figura 7.6 – Resistências Máximas dos provetes B e BH ..........................................................61 Figura 7.7 – Rigidezes dos provetes B e BH..............................................................................62 Figura 7.8 – Extensões máximas dos provetes B e BH ..............................................................62 Figura 7.9 – Resistências máximas dos provetes C ...................................................................62 Figura 7.10 – Rigidezes dos provetes C ....................................................................................63 Figura 7.11 – Extensões máximas dos provetes C ....................................................................63 Figura 7.12 – Torre da máquina IFWIT ......................................................................................65 Figura 7.13 – Danos provocados por impacto nos provetes C ...................................................70 Figura 7.14 – Danos provocados por impacto nos provetes D ...................................................70 Figura 7.15 – Danos provocados por impacto nos provetes CH .................................................70 Figura 7.16 – Danos provocados por impacto nos provetes A....................................................71 Figura 7.17 – Danos provocados por impacto nos provetes AH .................................................71 Figura 7.18 – Danos provocados por impacto nos provetes B....................................................71 Figura 7.19 – Danos provocados por impacto nos provetes BH .................................................72 Figura 7.20 – Gráficos Força x Tempo e Força x Deflexão para o provete C3............................72 Figura 7.21 – Gráficos Força x Tempo e Força x Deflexão para o provete C2............................73 Figura 7.22 – Gráficos Força x Tempo e Força x Deflexão para o provete CH4 .........................73 Figura 7.23 – Gráficos Força x Tempo e Força x Deflexão para o provete A4 ............................74 6 Figura 7.24 – Gráficos Força x Tempo e Força x Deflexão para o provete B4 ............................74 Figura 7.25 – Gráficos Força x Tempo e Força x Deflexão para o provete AH3 .........................75 Figura 7.26 – Gráficos Força x Tempo e Força x Deflexão para o provete AH4 .........................75 Figura 7.27 – Gráficos Força x Tempo e Força x Deflexão para o provete BH3 .........................75 Figura 7.28 – Gráficos Força x Tempo e Força x Deflexão para o provete BH4 .........................76 Figura 10.1 – Desenvolvimento da Força x Deslocamento (Provete B2) ....................................88 Figura 10.2 – Desenvolvimento da Força x Extensão (Provete B2) ............................................88 Figura 10.3 – Desenvolvimento da Força x Deslocamento (Provete B3) ....................................89 Figura 10.4 – Desenvolvimento da Força x Extensão (Provete B3) ............................................89 Figura 10.5 – Desenvolvimento da Força x Deslocamento (Provete B4) ....................................89 Figura 10.6 – Desenvolvimento da Força x Extensão (Provete B4) ............................................89 Figura 10.7 – Desenvolvimento da Força x Deslocamento (Provete B5) ....................................89 Figura 10.8 – Desenvolvimento da Força x Extensão (Provete B5) ............................................89 Figura 10.9 – Desenvolvimento da Força x Deslocamento (Provete B6) ....................................90 Figura 10.10 – Desenvolvimento da Força x Extensão (Provete B6) ..........................................90 Figura 10.11 – Desenvolvimento da ForçaxDeslocamento (Provete C1) ....................................90 Figura 10.12 – Desenvolvimento da ForçaxExtensão (Provete C1)............................................90 Figura 10.13 – Desenvolvimento da ForçaxDeslocamento (Provete C2) ....................................90 Figura 10.14 – Desenvolvimento da ForçaxExtensão (Provete C2)............................................90 Figura 10.15 – Desenvolvimento da ForçaxDeslocamento (Provete C3) ....................................91 Figura 10.16 – Desenvolvimento da ForçaxExtensão (Provete C3)............................................91 Figura 10.17 – Desenvolvimento da ForçaxDeslocamento (Provete C4) ....................................91 Figura 10.18 – Desenvolvimento da ForçaxExtensão (Provete C4)............................................91 Figura 10.19 – Desenvolvimento da ForçaxDeslocamento (Provete C5) ....................................91 Figura 10.20 – Desenvolvimento da ForçaxExtensão (Provete C5)............................................91 Figura 10.21 – Desenvolvimento da ForçaxDeslocamento (Provete C6) ....................................92 Figura 10.22 – Desenvolvimento da ForçaxExtensão (Provete C6)............................................92 Figura 10.23 – Desenvolvimento da ForçaxDeslocamento (Provete BH2)..................................92 Figura 10.24 – Desenvolvimento da ForçaxExtensão (Provete BH2) .........................................92 Figura 10.25 – Desenvolvimento da ForçaxDeslocamento (Provete BH3)..................................92 Figura 10.26 – Desenvolvimento da ForçaxExtensão (Provete BH3) .........................................92 Figura 10.27 – Desenvolvimento da ForçaxDeslocamento (Provete BH4)..................................93 Figura 10.28 – Desenvolvimento da ForçaxExtensão (Provete BH4) .........................................93 Figura 10.29 – Desenvolvimento da ForçaxDeslocamento (Provete BH5)..................................93 Figura 10.30 – Desenvolvimento da ForçaxExtensão (Provete BH5) .........................................93 Figura 10.31 – Desenvolvimento da ForçaxDeslocamento (Provete BH6)..................................93 Figura 10.32 – Desenvolvimento da ForçaxExtensão (Provete BH6) .........................................93 Figura 10.33 – Gráficos Força x Tempo e Força x Deflexão para o provete C1..........................94 Figura 10.34 – Gráficos Força x Tempo e Força x Deflexão para o provete C4..........................94 Figura 10.35 – Gráficos Força x Tempo e Força x Deflexão para o provete C5..........................95 Figura 10.36 – Gráficos Força x Tempo e Força x Deflexão para o provete D1..........................95 Figura 10.37 – Gráficos Força x Tempo e Força x Deflexão para o provete D2..........................95 Figura 10.38 – Gráficos Força x Tempo e Força x Deflexão para o provete D3..........................96 Figura 10.39 – Gráficos Força x Tempo e Força x Deflexão para o provete D4..........................96 Figura 10.40 – Gráficos Força x Tempo e Força x Deflexão para o provete A2 ..........................96 Figura 10.41 – Gráficos Força x Tempo e Força x Deflexão para o provete A3 ..........................97 Figura 10.42 – Gráficos Força x Tempo e Força x Deflexão para o provete B2 ..........................97 Figura 10.43 – Gráficos Força x Tempo e Força x Deflexão para o provete B3 ..........................97 Figura 10.44 – Gráficos Força x Tempo e Força x Deflexão para o provete AH1 .......................98 Figura 10.45 – Gráficos Força x Tempo e Força x Deflexão para o provete AH2 .......................98 Figura 10.46 – Gráficos Força x Tempo e Força x Deflexão para o provete BH1 .......................98 Figura 10.47 – Gráficos Força x Tempo e Força x Deflexão para o provete BH2 .......................99 Figura 10.48 – Gráficos Força x Tempo e Força x Deflexão para o provete CH1 .......................99 Figura 10.49 – Gráficos Força x Tempo e Força x Deflexão para o provete CH2 .......................99 Figura 10.50 – Gráficos Força x Tempo e Força x Deflexão para o provete CH3 ..................... 100 7 LISTA DE TABELAS Tabela 5.1 – Especificação dos tubos de distribuição de resina .................................................29 Tabela 6.1 – Monitorização do escoamento superior (5 camadas +/-45º)...................................46 Tabela 6.2 – Monitorização do escoamento superior (5 camadas 0º/90º)...................................47 Tabela 6.3 – Monitorização do escoamento superior (10 camadas 0º/90º).................................48 Tabela 6.4 – Monitorização do escoamento superior (10 camadas +/-45º).................................49 Tabela 6.5 – Monitorização do escoamento superior (com nova configuração) ..........................51 Tabela 7.1 – Dimensões recomendadas para os provetes e características do teste .................56 Tabela 7.2 – Larguras e espessuras dos provetes para os testes de flexão ...............................57 Tabela 7.3 – Resistências, Extensões e Rigidezes dos provetes testados em flexão .................61 Tabela 7.4 – Espessuras médias dos provetes para os testes de impacto .................................67 Tabela 7.5 – Valores teste para os provetes testados em impacto .............................................68 Tabela 7.6 – Resultados dos testes de impacto .........................................................................69 Tabela 7.7 – “Ignition Loss” e Desvio Padrão das amostras queimadas.....................................79 Tabela 7.8 – Conteúdos de fibra das amostras..........................................................................79 Tabela 10.1 – Valores dos testes de queima ........................................................................... 101 8 1 OBJECTIVOS Esta Dissertação de Mestrado tem como principal objectivo a compreensão do processo de Infusão de Resina, para isso pretende-se fabricar laminados através do processo de Infusão de Resina de modo a ganhar experiência no método. Na observação da evolução do método, irão ser fabricados painéis teste, tentando mudar diversas variáveis do método de modo a conseguir uma configuração que se considerará óptima. Irão ser fabricadas placas em camada única (“single-skin”) pelo processo de Infusão de Resina e também pelo processo manual (método tradicional), para comparar as características dos processos, em particular nas características do material produzido, incluindo propriedades mecânicas. 2 INTRODUÇÃO Antes de ser abordado o processo de Infusão de Resina, faz-se um estudo acerca dos materiais compósitos e dos seus métodos de fabrico, para realmente perceber o porquê da evolução destes materiais e da sua grande utilização na Indústria Naval. A partir daí, é feita uma revisão da literatura. Para isso foi necessária uma pesquisa intensiva do que realmente se passa na Indústria, procurando saber quais os métodos mais utilizados na produção de laminados em materiais compósitos e em que pontos fulcrais se centram as investigações realizadas acercas desses materiais produzidos por esses diferentes métodos. Após essa revisão da literatura, entra-se então propriamente na especificação do processo de Infusão de Resina. Nesse capítulo, procura-se descrever todos os pormenores importantes do processo e todos os aspectos a ter em conta para realizar uma boa Infusão de Resina. Entra-se assim no ponto fulcral da Dissertação de Mestrado que consiste na componente experimental, onde se explica a montagem de todos os componentes do processo de Infusão de Resina e se fabricam laminados por esse processo e também manualmente. Apenas serão fabricados laminados em camada única, visto que, por contacto com a Indústria Naval, se verificou que a Infusão de Resina já era praticada para obter laminados em ‘sanduíche’ com alguma facilidade, no entanto, no que diz respeito à produção de laminados em camada única haviam bastantes dificuldades para a praticar. São feitos testes aos laminados para comparação dos materiais obtidos pelos dois métodos. Os testes realizados para estudar as propriedades mecânicas dos materiais são os testes de flexão e de impacto. Apenas se farão comparações entre estes dois métodos devido a limitações de material e maquinaria existente em laboratório e também pelo facto de o processo manual ser o mais utilizado na Indústria Naval portuguesa. Estas comparações irão ser qualitativas e quantitativas. Qualitativamente, pretende-se uma comparação das peças fabricadas pelos dois métodos em termos de qualidade final da peça obtida, das condições e facilidade de trabalho, etc.. Em 9 relação à comparação quantitativa pretendem-se comparações de tempos de fabrico, custos, quantidades de materiais dispendidos, tempos de cura e conteúdos de fibra presentes nos laminados. Esta nova técnica é muito atractiva no meio Naval visto que se conseguem produzir peças de maior qualidade com muita rapidez e eficácia. Através desta técnica conseguem-se produtos de alta qualidade com uma diminuição da poluição do espaço de fabrico, menos desperdícios, ou seja, no fundo acaba por ser um processo mais económico, facto que é o primeiro a ser considerado na indústria. 3 CARACTERÍSTICAS DE UM MATERIAL COMPÓSITO O termo “Fibra de Vidro”, que é normalmente usado para designar o material de construção de uma embarcação, é mal empregue, visto que a fibra é apenas um dos componentes da estrutura/matriz do material de construção. O outro componente é a resina que é colocada sobre a fibra e posteriormente curada através de uma reacção química e calor, obtendo assim um plástico duro. A combinação desses dois componentes forma um laminado com excelentes propriedades mecânicas e físicas e que é normalmente insensível aos efeitos de degradação pelo ambiente marinho. Um termo que se pode utilizar mais correctamente é FRP (Fibre reinforced plastics), ou seja, plásticos reforçados com fibra de vidro. Então, um material compósito é aquele que é constituído, pelo menos, por dois elementos funcionando em conjunto para produzir um material que tem propriedades diferentes desses mesmos elementos trabalhando individualmente. A maioria dos materiais compósitos consiste num material de base (a matriz) e um reforço de determinado tipo, para aumentar a força e rigidez da matriz. Este reforço aparece geralmente na forma de fibras. Os materiais compósitos mais comuns são os compósitos de matriz polimérica. Estes materiais são constituídos por um polímero (resina como matriz) reforçado com fibras, tais como vidro, carbono ou aramida. Quando os reforços de fibras são combinados com os sistemas de resina podem então ser obtidas propriedades excepcionais. Alta resistência e rigidez, facilidade de moldar placas complexas, alta resistência ao ambiente, combinada com baixas densidades o que torna o compósito resultante superior aos metais para muitas aplicações. As propriedades dos materiais compósitos são determinadas por: • propriedades da fibra; • propriedades da resina; • razão de fibra para resina no material compósito; 10 • geometria e orientação das fibras no material compósito; Qualquer resina, para criar um material compósito requer boas propriedades mecânicas, adesivas, de tenacidade e boa resistência à degradação ambiental. Uma grande adesão entre a resina e as fibras de reforço é necessária para um bom sistema de resina. Este facto assegura que as forças são distribuídas de forma eficiente o que previne a fractura ou o descolamento da fibra/resina quando o material é forçado. As resinas mais usadas na indústria são de 3 tipos principais: poliéster, viniléster e epóxi. No entanto, a resina escolhida para o processo foi a poliéster pois é a mais acessível em termos económicos e também bastante fiável. As resinas poliéster são as mais usadas e particularmente na Indústria Naval. A maior parte destas resinas são viscosas, líquidos de cor pálida consistindo numa solução de um poliéster num monómero, monómero esse que habitualmente é o estireno. A adição de estireno até por volta de 50% faz com que a resina se torne mais fácil de moldar pois reduz a sua viscosidade. O estireno também tem a importante função de permitir que a resina se ‘cure’ de líquida para sólida. As diferentes fibras (reforços) usadas nos compósitos possuem diferentes propriedades afectando assim as propriedades do compósito final. Existem quatro factores que governam as contribuições das fibras para um compósito, e são: • As propriedades mecânicas da própria fibra; • A superfície de interacção da fibra com a resina; • A quantidade de fibra no compósito (Fracção do Volume de Fibra - FVF); • A orientação das fibras no compósito; Os fabricados com as fibras mais juntas fornecerão um maior FVF no laminado do que aqueles que são feitos com fibras mais grosseiras ou que tenham grandes intervalos entre as fibras. Visto que as fibras são projectadas para serem carregadas ao longo dos seus comprimentos, e não na sua largura, a orientação das fibras cria uma elevada especificidade direccional nas propriedades do compósito. Assim, as propriedades do compósito derivam da qualidade da fibra e dos aspectos mencionados, mas também da forma com interagem com o sistema de resina usado e as propriedades da resina. As fibras mais usadas na Indústria Naval são as fibras de vidro. Em termos de compósitos poliméricos, um fabricado é definido como um manufacturado de fibras para produzir uma superfície com uma ou mais camadas de fibras. Essas camadas são seguras umas às outras através de interligações mecânicas ou com um material secundário para ligar essas fibras e mantê-las no local para que seja possível manuseá-las. 11 As principais categorias de orientação das fibras são: unidireccional, 0/90º, multiaxial e outras variadas configurações aleatórias. O tipo de fabricado que cada vez mais é utilizado na indústria é o fabricado multiaxial. Estes fabricados consistem numa ou mais camadas de longas fibras colocadas a partir de um processo de costura. Estes fabricados têm melhores propriedades mecânicas e a velocidade de fabrico também é melhorada. A rigidez à curvatura de qualquer painel é proporcional ao cubo da espessura. O propósito de um núcleo (“core”) num laminado compósito é o de aumentar a rigidez desse laminado pelo acréscimo de espessura com um material central com uma baixa densidade. Isto pode provocar um aumento considerável de espessura com pouco peso adicional. Para muitos construtores, a construção em camada única é leve, resistente e económica na sua fabricação. Também conhecido por “construção de um laminado sólido”, essa construção é um processo com boa reputação ao longo dos anos na Indústria Naval. Nas últimas décadas tem-se produzido inúmeros cascos de navios em camada única. A construção em sanduíche, comparada com a construção em camada única, fornece um mais espesso mas mais leve laminado, em que o material central é coberto por duas finas e resistentes camadas de laminado. Combinando esses elementos é criada uma estrutura forte, leve e bastante resistente. A escolha da espessura do material central depende do tamanho do navio em causa, do tamanho dos painéis do casco e das cargas antecipadas a que estará sujeito. Quanto mais espesso for o material central mais finas poderão ser as camadas de fibra/resina, sendo mais leve o laminado. Porém, é um erro que as camadas de fibra resina sejam finas demais. As resinas poliésteres são porosas, e assim a água pode infiltrar-se no laminado por osmose. Isto leva a um sério problema de delaminação e um aumento considerável de peso. Também camadas muito finas têm tendência a encurvar e causar sérios problemas em caso de impactos. O PVC é o material mais utilizado como núcleo de laminados. A espuma de PVC é um híbrido químico do PVC e do poliuretano. Este PVC oferece uma combinação de propriedades estáticas e dinâmicas e boa resistência à absorção de água. São também materiais não inflamáveis actuando como retardantes de fogo e por isso podem ser usados em muitas aplicações críticas. Quando usados como material central para estruturas compósitas em sanduíche, a sua razoável resistência ao estireno significa que podem ser usados de forma segura com resinas polyester. 12 A utilização de compósitos (FRP) na Construção Naval possui vantagens e desvantagens (Gurit), as quais se enunciam de seguida: Vantagens: • Construção sem “costuras” evidentes • Resistência ao ambiente marinho • Peso Leve • Alta Resistência • Inerte quimicamente • Capacidade de orientação das fibras • Capacidade de moldar placas complexas • Flexibilidade • Custo Competitivo • Capacidade de moldar com cor • Poucas reparações • Baixa manutenção • Durabilidade Desvantagens: • Dureza (desvantajoso em aplicações com deflexões críticas) • Resistência do casco (baixa resistência à fadiga e à encurvatura) • Deformações • Vibrações • Em aplicações sujeitas a Impacto e Abrasão críticos • Vulnerabilidade ao fogo O inquestionável sucesso dos FRP como o material dominante na construção de pequenas embarcações indica que as vantagens superiorizam-se às desvantagens. 13 3.1 Processos de Fabrico As propriedades finais de um compósito não são apenas função das propriedades individuais dos materiais, mas também função do modo como os materiais são produzidos e da forma como são inseridos nesse compósito. Neste tópico mostram-se os processos de fabrico mais comuns. • “Spray Lay-up” Alimentação de Resina Fibra Catalisador Pistola Gelcoat Molde Figura 3.1 – Esquema do processo de “Spray Lay-up” Neste processo a fibra é projectada através de uma pistola de mão saindo já impregnada de uma resina catalisada directamente para o molde. Os materiais depositados são deixados a curar em condições atmosféricas normais. Os laminados tendem a ser demasiados ricos em resina, e por serem incorporadas apenas fibras pequenas, o produto resultante tende a ser fraco no que diz respeito às suas propriedades mecânicas. • Processo Manual Fabricado seco Rolo Molde Figura 3.2 – Esquema do Processo Manual Neste processo a resina é colocada e impregnada à mão nas fibras com a ajuda de um rolo ou pincel. Aqui, o laminado também é deixado a curar nas condições atmosféricas normais. 14 Este processo é dos mais utilizados na indústria há muitos anos e é de muito fácil aprendizagem. Tem a desvantagem de as mistura da resina, quantidade de resina no laminado e qualidade do laminado estarem muito dependentes da habilidade dos laminadores. É um processo pouco amigo do ambiente de trabalho, devido às concentrações de estireno. • Fabrico em Vácuo (“Vacuum Bagging”) Direccionado à bomba de vácuo Direccionado ao calibrador da bomba Feltro de vácuo Saco de vácuo Camada removível (“peel ply”) Fita isoladora Molde Figura 3.3 – Esquema do processo de Fabrico em Vácuo Basicamente este processo é uma extensão do processo manual onde é aplicada pressão no laminado para melhorar a consolidação. O ar dentro do saco é extraído através de uma bomba de vácuo. No seu interior cria-se uma atmosfera de pressão que provoca a consolidação da estrutura. O saco de vácuo reduz a quantidade de produtos voláteis durante a cura. • Enrolamento Filamentar Urdideira Fibras Cilindro rotativo Banho de resina Figura 3.4 – Esquema do processo de Enrolamento Filamentar Este processo é principalmente usado para componentes circulares, com espaços vazios ou com secções ovais, como tubulações e tanques. As fibras, com varias orientações controladas pelo sistema de alimentação, são “rebocadas” por uma peça cilíndrica rotativa e passam por um banho de resina. Este processo pode ser rápido e por isso um método económico. 15 • Pultrusão Neste processo, as fibras são puxadas de uma urdideira (dispositivo onde estão colocados os “rovings” de forma a serem puxados e de modo a serem colocados no laminado na configuração desejada) passando por um banho de resina e posteriormente por um sistema aquecedor (ferramenta de pultrusão). Esse sistema aquecedor completa a impregnação da resina, controla a quantidade de resina e cura o material na sua forma final. A Figura 3.5 ilustra esse processo. Fibras Tanque de resina Ferramenta de pultrusão Puxadores Produto final Figura 3.5 – Esquema do processo de Pultrusão As propriedades estruturais dos laminados são de boa qualidade e a impregnação de resina pode ser feita em processo fechado minimizando assim emissões voláteis. Os custos de maquinaria, sistema de aquecimento, podem ser elevados. • RTM (“Resin Transfer Moulding”) Injecção de resina Contra-Molde Fabricados Molde Figura 3.6 – Esquema do processo RTM Os fabricados são devidamente colocados em camadas. Esses fabricados são, por vezes, pressionados previamente na forma do molde e ligados por um material ligante. Um segundo molde é posto por cima do primeiro e a resina é injectada para a cavidade entre eles. Pode ser aplicado vácuo para facilitar a progressão da resina ao longo dos fabricados. Com essa aplicação do vácuo, o processo é conhecido por VARI. Estando as fibras embebidas de resina, a 16 injecção de resina é selada e o laminado é deixado a curar. Este processo possui as vantagens de se obter um laminado com um elevado teor de fibra com poucas imperfeições. • Pré-Impregnados (“Prepregs”) Neste caso as fibras são pré-impregnadas, sob calor e pressão ou com solvente, com uma resina pré-catalisada. O catalisador é altamente latente à temperatura ambiente, dando aos materiais semanas ou por vezes meses de vida útil quando ‘degelados’. No entanto, para prolongar a vida desses materiais, esses são congelados. Os “prepregs” são colocados numa superfície molde com um saco de vácuo e aquecidos tipicamente de 120ºC a 180ºC. Isto permite que a resina, inicialmente se escoe e eventualmente se cure. Uma pressão adicional é aplicada, fornecida pelo “Autoclave” (forno pressurizado) que aplica até 5atm ao laminado. • Processos de Infusão (SCRIMP, RIFT, VARTM) Recipiente da resina Fita isoladora Fabricados Direccionado à bomba de vácuo Camada removível (com ou sem rede de distribuição) Saco de vácuo Molde Figura 3.7 – Esquema generalizado dos processos de Infusão Os fabricados secos são amontoados tal como no processo RTM. Esse conjunto de fabricados é coberto com uma camada removível e um tipo de tecido não estrutural. É então aplicado vácuo de modo a recolher todo o ar presente nos fabricados e de seguida é injectada a resina para o laminado. A distribuição de resina pode ser feita com o auxílio do fabricado não estrutural, ‘correndo’ facilmente por esse fabricado, e sendo drenada para os outros fabricados ‘encharcando’ o laminado. Um processo, deste tipo, que começa a ser largamente utilizado na Indústria Naval, denomina-se apenas de Infusão de Resina. É este o processo no qual se baseia o estudo desta Dissertação de Mestrado e que se pretende definir com mais precisão até à sua realização em termos práticos. Mais à frente irá ser explicado em detalhe, visto ser o tema específico desta Dissertação de Mestrado. 17 4 REVISÃO DE LITERATURA Neste capítulo procura-se descrever algumas das mais importantes experiências efectuadas no meio dos materiais compósitos, relacionadas com as novas técnicas de Infusão e com as propriedades dos materiais obtidos a partir dessas técnicas. A primeira consideração no desenvolvimento na construção dos compósitos é o custo. A indústria marítima opta geralmente, por isso, por processos manuais ou por outras técnicas em moldes abertos. No entanto, a Agência de Protecção Ambiental começa a proibir a construção em moldes abertos e passa a exigir o fabrico de compósitos em moldes fechados, devido às emissões de gases prejudiciais ao ambiente e aos trabalhadores envolvidos nesses processos. Devido a esse facto, a investigação e o desenvolvimento de novas técnicas em moldes fechados para reduzir os custos e as emissões VOC tem sido extremamente ampliada. Tradicionalmente, tem sido escolhido o método RTM para o fabrico de compósitos. Esse método oferecia bastantes vantagens, incluindo melhores tolerâncias de espessura, uma superfície de laminado mais perfeita e uma redução das emissões de gases voláteis. No entanto, os custos de material necessário para esse processo eram elevados para peças de dimensões maiores. Para reduzir esses custos apareceram novas técnicas que consistiam numa variação do método RTM, nos quais o molde fechado é substituído por um saco reduzindo bastante os custos de processo. É aqui que começam a aparecer as técnicas de Infusão. Lazarus (1994) refere a empresa Hincley Company que mudou a produção de navios de madeira para navios em FRP. A partir daí, essa empresa adquiriu alta reputação e sucesso no mundo dos compósitos avançados. No entanto, tinha uma alta percentagem de emissões tóxicas para o ambiente. Um dos grandes problemas era a emissão de estireno, e assim a empresa decidiu alterar o modo de fabrico dos navios, usando novas técnicas como processos assistidos por vácuo e técnicas de moldes fechados. Verificou-se que, além de se reduzir a grande escala as emissões VOC, os componentes fabricados possuíam propriedades muito superiores comparando com os componentes fabricados anteriormente. Também Williams, et al. (1996) refere num documento os problemas da exposição dos trabalhadores às emissões de estireno aquando de trabalhos com resinas poliéster provocando depressões e fadiga nos trabalhadores e também diversos sintomas psiquiátricos. Faz também um pequeno histórico da passagem de processos em RTM para o processo RIFT (Resin Infusion Under Flexible Tooling) e consecutivamente para o processo SCRIMP (Seemann Composites Infusion Moulding Process). Enuncia Gotch (1978) que usou a impregnação de resina nas fibras através do vácuo usando um molde fêmea sólido e um saco de borracha de silicone. A resina era colocada nas fibras antes da colocação do saco de borracha. A pressão de vácuo era apenas usada para escoar a resina pelos fabricados no molde. Esse saco de borracha era mudado para moldes sólidos quando eram necessárias peças com formas complexas devido a dificuldades com os conteúdos de fibras e com o controlo do escoamento de resina. 18 Também Gotch (1980 e 1985) adaptou o processo com o escoamento de resina feito apenas com a pressão de vácuo, numa tentativa de reduzir ainda mais as emissões de gases tóxicos. Desenvolveu resinas menos viscosas, e comparando os resultados com os métodos até aí desenvolvidos, verificou que os novos resultados eram muito consistentes. Le Comte (1982) patenteou o seu método consistindo num processo em que os fabricados eram colocados sob pressão entre um molde sólido e outro flexível. O método podia ser usado para a produção de cascos em GRP com estruturas centrais (cores) e reforços estruturais incluídos. Com esse método foi possível a produção de cascos de 50 m com um tempo médio de trabalho de 10 horas antes da cura da resina e com temperaturas de 18 a 20 ºC. Começaram também a serem feitas experiências com sacos de vácuo em nylon. Os sacos em nylon e borracha de silicone têm baixos Módulos de Young com capacidade de alongamento para a formação de vácuo, mas o nylon é extremamente sensível a misturas e a silicone tem baixa resistência a solventes e um alto custo. Começaram então a aparecer novos materiais para os sacos de vácuo com melhores características. Hayward e Harris (1989 e 1990) estudaram o efeito da injecção usando vácuo em adição à pressão para o método RTM e descobriram melhoramentos na aparência do laminado e nas propriedades dos materiais obtidos. Os benefícios do vácuo residiam na redução de lacunas nos laminados. Também recomendavam o desligar do vácuo quando o molde estava preenchido para evitar que o estireno chegasse ao seu ponto de ebulição. No entanto, Lundström (1993), afirma que o ponto de ebulição do estireno não é atingido com os níveis de vácuo utilizados no processo. Seemann (1991) aparece com uma variante dos processos anteriores designada por SCRIMP (Seemann Composites Resin Infusion Moulding Process). O processo consiste numa outra técnica de infusão em que os fabricados são colocados por baixo de um saco de nylon e a resina é escoada por meio de vácuo, tendo como novo conceito a utilização de redes de distribuição. Verificou-se que o custo desta técnica era muito elevado, pois os materiais, após cada infusão, eram descartados, resultando em custos adicionais elevados. Novamente Seemann (1994) apresenta novos estudos na tentativa de diminuir os custos desse processo e refere a utilização de sacos de vácuo reutilizáveis. Esses sacos incluíam membranas de distribuição de resina e tubos de alimentação de resina, no entanto seria necessária a incorporação de uma camada removível para auxiliar na remoção do saco de vácuo. Afendi, et al. (2004) consideram que o processo de infusão através do vácuo é um processo bastante versátil para a construção de estruturas complexas de grandes dimensões. O estudo efectuado por estes senhores baseia-se essencialmente no problema de formação de bolhas de gás durante a impregnação da resina. Afirmam que se deve fazer uma desgaseificação da resina antes do processo de infusão e isso permite que o produto final não tenha tantas imperfeições no que diz respeito a bolhas e lacunas presentes nos laminados. Essas lacunas têm efeitos nas 19 propriedades e no aspecto da superfície do produto final. Através das suas experiências, verificaram que, com os métodos apresentados, os gases dissolvidos e “micro-bolhas” de ar podem ser removidos até aos 40-50%. Pfund (2004), num artigo da revista Professional Boatbuilder diz explicitamente que para se mudar do processo tradicional para o processo de Infusão é necessário olhar de maneira diferente para a construção de navios em materiais compósitos. A construção nos métodos tradicionais era um processo instável sujeito a um grande número de variáveis problemáticas. Nesse artigo, dá bastante importância à aprendizagem dos trabalhadores, sendo necessária a formação de um grupo de trabalhadores especializados em Infusão para posteriormente transferirem os seus conhecimentos aos outros trabalhadores, de modo a ter uma boa organização nos processos. Com o passar dos anos, cada fabricante de compósitos começa a adoptar a técnica de infusão que considera mais viável, e a partir daí são feitos estudos mais pormenorizados acerca dos pormenores dos vários tipos de processos de infusão. Thagard, et al. (2003) basearam-se no processo RIDFT (Resin infusion between double flexible tooling) fazendo comparações com os processos RTM e SCRIMP, indicando as suas vantagens e os seus benefícios para a indústria. Basearam-se na construção de grandes componentes e verificaram que para o processo RIDFT, em comparação com o processo SCRIMP, existe uma redução de custos de cerca de 24%. Com o uso de uma ferramenta flexível como base, também concluíram que o trabalho é reduzido em comparação com o processo RIFT e não ocorre o contacto da resina com o molde, o que elimina a preparação do molde para cada ciclo. Buntain e Bickerton (2007) fazem um estudo experimental acerca das forças exercidas no molde em processos como RTM e I/CM (Injection/compression moulding) na tentativa de conseguir prever as condições a que os moldes estarão sujeitos. Verificam que essas forças exercidas variam consoante os fabricados a utilizar e a sua quantidade, pois têm influência no escoamento da resina através dessas mesmas fibras. Yenilmez, et al. (2008) baseiam-se num estudo acerca do problema da fabricação de peças por infusão por vácuo com pequenas tolerâncias de espessura. Essas variações de espessura da peça fabricada são devidas a variações de pressão entre o molde (com os fabricados) e o saco de vácuo. Para estudarem esses problemas, monitorizaram as espessuras e pressões aquando do fabrico das peças. Concluíram que a espessura final do laminado depende das durações da aplicação inicial de vácuo e da cura, da pressão na resina num dado ponto e da contracção de um dado sistema de resina. Pomeroy, et al. (2007) investigam a permeabilidade dos reforços de fibra numa tentativa de optimizar processos de infusão de resina e o RTM. Para esse efeito utilizam um escoamento de ar radial para medir a permeabilidade dos fabricados, explicando os efeitos da variação da razão de escoamento e descrevendo a instrumentação utilizada para medir as pressões e os 20 escoamentos. Os resultados dessa experiência são comparados favoravelmente com os resultados de experiências realizadas com escoamentos de líquidos. Além disso, o uso de ar faz com que as experiências decorram num ambiente mais limpo. Correia, et al. (2005) desenvolveram uma formulação analítica para as equações de escoamento de fluidos incompressíveis ao longo de meios porosos com a aplicação de vácuo. A partir daí fazem sugestões para as pressões das entradas e saídas do sistema, arquitecturas das fibras e montagens do processo. Kessels, et al. (2007) também apresentam um estudo prático acerca da optimização da colocação e número de tubagens para o processo RIFT (Resin Infusion under Flexible Tooling). Para esse efeito elaboram um algoritmo de optimização acoplado ao sistema estudado. Afirmam, pelos resultados obtidos, que o algoritmo fornece um estável e efectivo método de optimização. Govignon, et al. (2008) elaboram um documento onde descrevem pormenorizadamente os processos de infusão de resina, demonstrando os processos e fazendo variar diversos parâmetros que influenciam os processos. Além disso, também fazem estudos experimentais acerca do volume de fibra a incorporar, permeabilidades, variações de espessuras, monitorização e progressão de escoamentos. Wang e Grove (2008) também estudam acerca da monitorização de escoamentos. Fazem um estudo prático das velocidades de impregnação da resina nas fibras e a da sua saturação. Para esse efeito, construíram um modelo físico de impregnação numa célula unitária e observaram o desempenho dos sistemas, através de um algoritmo matemático, variando velocidades de impregnação, arquitectura dos tecidos fabricados e camadas de fabricados. Han, et al. (2000) já tinham desenvolvido modelos de escoamentos para simular os processos de preenchimento das fibras com resina para os processos de RTM e SCRIMP, por forma a fazer uma comparação com resultados experimentais. Os resultados simulados estão de acordo com os resultados experimentais e o modelo conseguido pode ser usado para uma optimização dos processos de Infusão. Williams, et al. (1998) já tinham realizado medições da compressão dos fabricados e dos efeitos da interacção dos fabricados com o escoamento da resina para a espessura final do laminado. Também Modi, et al. (2007) propõem um sistema de controlo activo capaz de monitorizar escoamentos, identificar perturbações nos escoamentos e também capaz de tomar acções correctivas através de um computador ligado ao sistema. Donadon, et al. (2007) fazem um estudo numérico e experimental da tenacidade intralaminar de laminados fabricados pelo processo RIFT. Fazem uma comparação com os métodos computacionais existentes conseguindo uma concordância entre os métodos numéricos e experimentais utilizando uma metodologia proposta. Dawood, Shenoi e Sahin (2007) apresentam uma técnica de colocar sensores de extensão FBG internos nos laminados para ser possível a detecção dos defeitos internos. Mostram também 21 uma adequação dos processos de infusão devido à colocação desses sensores e fazem estudos de cargas estáticas e dinâmicas aplicadas nos produtos finais para verificação desses sensores. Trochus, Ruiz e Soukane (2006) também contribuíram para a optimização e simulação dos processos de infusão, elaborando uma simulação numérica focada nas fases de preenchimento e cura da resina. Doh, et al. (2005) fizeram um estudo na previsão de danos em estruturas compósitas para verificar as suas tolerâncias quando sujeitas a determinadas condições de carregamento. Utilizando o método VARTM, elaboraram um modelo de elementos finitos capaz de modelar a progressão dos danos e a sua capacidade residual. Sevostianov, et al. (1999) já tinham percebido que a infusão de resina poderia causar tensões nas fibras. Assim, desenvolveram um modelo matemático que descreve a formação de tensões e heterogeneidade durante os processos de infusão de resina. Também Park e Kang (2003), utilizando o processo RFI, elaboraram modelos matemáticos baseados na compressão das fibras e viscosidades das resinas, na tentativa de optimizar o processo e obter melhorias nos laminados. Srinivasagupta, et al. (2003) na tentativa de uma optimização do processo CIRTM (co-injection resin transfer molding) para construção em sandwich, estudaram as condições do processo, os parâmetros dos materiais (permeabilidade das fibras e cores), viscosidades das resinas, temperaturas e pressões decorrentes do processo de infusão com o intuito de trazer uma melhoria para a ligação entre o núcleo da estrutura e as camadas de fibra/resina. Desenvolveram estudos paramétricos com modelos por forma a melhorar esse tipo de construção. O estudo de Hosur, et al. (2005) baseia-se no facto de muitas estruturas compósitas estarem sujeitas a cargas dinâmicas e o consequente conhecimento das propriedades dinâmicas dos materiais. Para atingir esse objectivo, fabricaram laminados pelo método VARTM e sujeitaram esses laminados a forças de corte dinâmicas, a temperaturas ambiente e elevadas. Hosur, Abdullah e Jeelani (2005) também realizaram testes de impacto em laminados fabricados pelo mesmo método. Esses laminados eram constituídos por um núcleo central apenas ou com o núcleo central e várias combinações de fabricados. Estudaram os modos de falha das estruturas e retiraram diversas conclusões interessantes a partir dessas experiências. Estes autores anteriores, conjuntamente com outros realizaram bastantes testes em laminados, fazendo várias combinações de fabricados e ‘cores’ na tentativa de prever as propriedades desses laminados. Esses documentos elaborados por esses senhores podem ser encontrados no capítulo Referências. Scarponi, et al. (2007) estudam o comportamento de compósitos, produzidos por RFI (de diferentes tipos de fabricados), quando sujeitos ao impacto de cargas de baixa velocidade. 22 Nesse documento apresentam os resultados experimentais para CBI (“Compression before Impact”) e para CAI (“Compression after Impact”). Belingardi, et al. (2007) comparam as técnicas de infusão por vácuo com Hand Lay-up no que diz respeito às respostas a cargas de impacto repetidas, conseguindo assim definir as propriedades dos materiais e consequentemente a melhor forma de os fabricar. Heider, et al. (2007) realizaram uma experiência na tentativa de diminuir o tempo de fabrico de peças de grandes dimensões pelo processo VARTM e também as suas espessuras. Então propõem que se coloquem, entre as camadas de fabricados, outros fabricados de elevada permeabilidade. Usam também uma rede de distribuição e fazem estudos acerca da caracterização dos materiais e simulação de escoamentos. Concluem que o sistema adoptado pode ser usado para optimizar condições de escoamentos em laminados espessos. A RINA (2006) num documento realça o facto do não envolvimento directo dos operadores com resina é um factor chave no que diz respeito à saúde, pois a resina pode causar graves irritações na vista e na pele. Nesse documento, muito bem conseguido, faz uma descrição da técnica de Infusão de Resina, explicando os pormenores do método e os processos correctos a adoptar. O documento é muito específico e perceptível, ajudando iniciantes no processo de Infusão de Resina. Detalha as várias etapas a compreender, faz comparações com outros métodos, colocam várias hipóteses de montagem do processo, indicam precauções a ter em conta e realçam a importância do método em termos de protecção ambiental e dos trabalhadores. Também a GURIT, num documento interno, elege este método de Infusão, realçando os seguintes tópicos: • A Infusão pode fornecer componentes de alta qualidade com excelentes propriedades mecânicas; • Uma vez implementado o processo, existe a vantagem de poder ser repetido com diversos melhoramentos; • Melhora saúde e segurança, trabalhando para o ambiente e com qualidade controlada; • Idealmente implementado em novos projectos onde o componente pode ser optimizado para o processo; Todas estas investigações baseiam-se essencialmente no estudo de técnicas de Infusão, as quais permitam reduzir as emissões VOC e melhorar as condições dos trabalhadores. Além desses aspectos, é notável a procura, através dessas técnicas, de propriedades mecânicas óptimas para uma completa e definitiva afirmação das técnicas de Infusão no meio da Engenharia Naval e não só. 23 Por esses motivos, é também de interesse, nesta Dissertação de Mestrado, verificar se os laminados obtidos por Infusão de Resina são de qualidade superior aos laminados fabricados por processos de “Hand Lay-up”, através de testes de flexão e impacto e ainda por verificação dos conteúdos de fibra presentes nesses laminados. De seguida, entra-se no processo de Infusão de Resina, todos os seus pormenores e componentes a inserir, para a realização correcta de uma Infusão. 5 ESPECIFICAÇÃO DA ARTE DE INFUSÃO DE RESINA O rápido crescimento da indústria dos compósitos e o esforço contínuo para conseguir componentes fortes, leves e de rápido fabrico tem levado a usar técnicas de pressão e vácuo para consolidar e formar materiais com propriedades mecânicas óptimas. A RINA (2006) elaborou um documento essencial para a compreensão detalhada do processo de Infusão de Resina. A Infusão de Resina oferece as vantagens de se usarem fibras padrão e sistemas de resinas levemente modificados para criar componentes com muito poucas imperfeições, com um conteúdo de fibra perto do óptimo e com um custo inferior ao de sistemas semelhantes. O processo é positivo em termos de custos e em poupança de tempo, permitindo um rápido fabrico do produto. É conseguido com um baixo custo em utensílios, podendo ser efectuado e curados os compósitos, à temperatura ambiente ou até a baixas temperaturas. Este processo é também conhecido pela sua imprevisibilidade, principalmente no escoamento de resina, pela sua complexidade no posicionamento das linhas de alimentação de resina e de vácuo e também pela susceptibilidade de falha do sistema de vácuo. O processo de Infusão de Resina é um método de produção de um laminado robusto, com alta qualidade, com uma baixíssima quantidade de imperfeições e com uma boa quantidade de resina, mas como em qualquer técnica de fabrico de compósitos de alta performance são necessários cuidados aquando da manufactura e do planeamento. A teoria básica da Infusão de Resina consiste em que, quando algo é colocado sob vácuo e estão lacunas presentes, o fluido (resina) possa ser conduzido a preencher essas lacunas e saturar o componente. No caso dos compósitos, as lacunas são aberturas nas fibras secas, e a resina irá preenchê-las sendo ‘puxada’ pela fonte de vácuo. Quando a resina começa a ser ‘puxada’, em direcção ao molde, ela terá que impregnar todas as fibras num período de tempo menor que o tempo para que se dê a catalisação dessa resina. Se a resina demorar muito tempo a percorrer todas as fibras poderá acontecer que a resina se vá solidificando, impedindo assim que a infusão opere em perfeitas condições. O esquema da Infusão de Resina consiste no escoamento da resina, proveniente de um recipiente, do início dos fabricados até ao seu fim onde se encontra a fonte de vácuo. A dificuldade com o planeamento da Infusão de Resina é que consoante o tamanho, forma ou tipo de laminado a fabricar requer um esquema diferente para permitir um escoamento completo sem 24 quaisquer problemas. É incrivelmente difícil quantificar esses detalhes e montar um sistema que garanta fiabilidade e que seja livre de risco. Para se elaborar uma boa infusão é necessário ter em conta vários aspectos de montagem e uma sequência lógica do processo. Assim, de seguida, faz-se uma descrição dos pormenores do processo e como se deve proceder para que todos os elementos necessários à infusão estejam em perfeita sintonia. 5.1 O Molde O molde deve possuir determinadas características, como ser resistente para suportar a depressão criada no processo para a transfega da resina, ser de dimensões superiores às da peça que se pretende fabricar para que se seja possível fixar o saco de vácuo e as linhas de vácuo e que não tenha defeitos nem aberturas senão não seria possível a criação da diferença de pressão que permite o escoamento da resina. Por vezes, para se testar se os moldes são estruturas resistentes, aplica-se o vácuo apenas ao molde de modo a verificar se o molde sofre deformações. Se isso se verificar é sinal que o molde não será o mais indicado. Em relação ao molde em si, é necessário que esse esteja completamente limpo para que se obtenha uma peça com boas características. Além disso, é essencial que a zona em redor do molde onde vai ser fixo o saco de vácuo esteja em perfeitas condições para que haja uma perfeita aderência do saco de vácuo ao molde através da fita isoladora. 5.2 Colocação dos fabricados e do núcleo (Core) Os requisitos para os fabricados a utilizar no processo de infusão de resina são geralmente os mesmos para os processos em que se utilizam os fabricados secos. No entanto, é necessário ter algumas considerações em relação ao tipo de fabricado a utilizar pois alguns tecidos podem criar problemas. Em relação às espessuras dos fabricados, a infusão pode ter sucesso com qualquer espessura do fabricado, ainda que como regra geral, quanto mais espesso o conjunto de fabricados maior é o cuidado a ter para realizar uma boa infusão. A permeabilidade das fibras usadas é a principal razão para a velocidade, saturação e progressão da infusão. Referindo, por exemplo, a 10 camadas de fibras unidireccionais com a mesma orientação sujeitas a pressão de vácuo, as fibras irão aglomerar-se formando feixes sólidos. Nesse caso, haverá baixa permeabilidade e a resina terá de trabalhar bastante para saturar esse conjunto de fibras muito denso. Por outro lado, um conjunto de fabricados pobres (com uma tecelagem fraca, um tecido um pouco folgado) em fibra de vidro com a mesma espessura continuará compacto. Um tecido multiaxial terá ainda maior permeabilidade. Na 25 maioria dos casos, uma infusão com sucesso pode basear-se na permeabilidade a um nível que a resina consiga percorrer um componente com pouca resistência. Como explicado antes, a infusão confia na permeabilidade dos fabricados para um bom escoamento da resina. Por essa razão, algumas configurações de tecidos podem restringir o escoamento podendo resultar daí um laminado fraco. Isto é especialmente verdade quando esses fabricados estão em contacto com superfícies polidas como o caso dos moldes. A orientação das fibras tem efeitos dramáticos na velocidade e saturação da infusão de resina. É consideravelmente mais rápida a infusão com fibras unidireccionais a 0º do que a 90º, pois a resina é mais capaz de escoar ao longo do comprimento das fibras. Por esta razão, é aconselhável usar fibras unidireccionais com costura. Para a colocação dos fabricados, é possível utilizar spray’s de modo que esses fabricados fiquem localizados no sítio correcto. No entanto, é necessário que esses spray’s não interfiram com o processo, ou seja, que não reajam quimicamente com a resina a utilizar, o que pode arruinar a infusão pois poderão modificar as propriedades mecânicas do laminado inibindo a cura total de um sistema de resina. O modo como são colocados os fabricados para a infusão de resina requer especial atenção para reduzir os defeitos. Devido à natureza seca dos fabricados, quando são colocados no molde, é preciso cuidados aquando da sua colocação nos cantos e em detalhes complexos. Isto é especialmente verdade quando se pratica infusão para obter peças muito espessas. Tem que se ter em atenção se não fica tecido em excesso nos cantos da peça, pois uma vez aplicado o vácuo, é comum formarem-se ‘orelhas’ que se irão infundir. É também muito importante ter especial atenção à formação de ‘pontes’ nos cantos interiores, novamente por material excedente o que resulta numa falha da infusão. É importante, quando se começa a colocar a primeira camada de fabricados, que o ambiente envolvente esteja livre de sujidade em suspensão no ar que mais tarde se poderia depositar nos fabricados, alterando assim as propriedades do produto final. Estando a primeira camada de fabricados colocada correctamente sobre o molde pode então proceder-se à colocação do material central ou núcleo da estrutura (no caso de construção em sanduíche). Uma das grandes vantagens deste processo é que quando é requerido um laminado em sanduíche, núcleo pode ser infundido juntamente com as camadas do laminado. Isto reduz bastante o tempo de fabrico para muitos componentes. Um laminado infundido em sanduíche pode ser mais leve que outros laminados fabricados por outros processos, pois neste processo a ligação entre o núcleo e as camadas é feita na exacta quantidade. Para ajudar na infusão de resina, o material central pode ser modificado para permitir um melhor escoamento da resina. A chave é permitir que a resina escoe, através do material central, entre as duas camadas de laminado. Isto pode ser feito de várias formas, e já muitos desses materiais 26 podem ser comprados desenhados com orifícios de escoamento e linhas de drenagem, entre outras formas. Os vários tipos de materiais centrais permitem uma flexibilidade na velocidade e escoamento da resina. Ao contrário de noutros métodos, o material central não é colado às camadas de fabricados mas sim simplesmente posicionado sobre a primeira camada e coberto pela segunda. Quando o processo está concluído, a adesão do material central às camadas de fabricados é garantida pelos “pinos de resina” formados através dos orifícios desse mesmo material central. A aplicação da segunda camada, por cima do material central, é semelhante à colocação da primeira, tendo novamente especial atenção no posicionamento dos fabricados e à sujidade do ambiente. 5.3 Resinas Em relação às resinas a utilizar numa infusão, essas têm de ser de viscosidade inferior às usadas nos métodos tradicionais, isto para a resina escoar mais facilmente pelo conjunto de fabricados. A viscosidade da resina é o ponto-chave da razão de escoamento e por isso essencial para uma infusão com sucesso. A temperatura pode ter efeitos importantes nos componentes infundidos. Qualquer resina é susceptível de variações físicas na sua composição através de mudanças da sua temperatura. Nos sistemas de resina usados em infusão, este é o factor mais notável nos tempos de cura e viscosidade. Uma baixa temperatura implicará um tempo de cura muito elevado e uma maior viscosidade e temperaturas mais elevadas produzirão o contrário. Uma importante variável num componente obtido por infusão é o conteúdo de ar, que proporciona o aparecimento de lacunas no componente fabricado. No processo de infusão é possível a eliminação de todas as bolhas de ar visíveis antes mesmo de se injectar a resina, podendo, no entanto, haver lacunas (bolhas de ar) devido a defeitos da resina ou até do molde. Por esse motivo, é necessário perder algum tempo na preparação da resina. Geralmente, essas inclusões de ar são introduzidas através da resina. Esse ar é adicionado, normalmente, na fase de mistura. Para reduzir o conteúdo de ar no componente final, a resina misturada deve ser deixada a descansar pelo menos 10 minutos antes de ser infundida para o sistema. Esse tempo permite que as bolhas de ar formadas aquando da mistura se possam escapar. Esta pequena medida pode fazer uma larga diferença na quantidade de lacunas presentes no componente final. O ar pode também ser introduzido através de buracos no saco de vácuo ou porosidades no molde, mas a entrada de ar por buracos no saco de vácuo é o mais comum. A introdução de ar numa fase inicial da infusão é menos prejudicial, pois pode escaparse do laminado ser ‘aspirado’ pelo sistema de vácuo. Se o ar for introduzido numa fase mais adiantada da infusão, é mais difícil de o remover. É possível, caso a entrada de ar seja por um buraco na camada tampão, acrescentar outra linha de vácuo proveniente do sistema de vácuo e 27 colocá-lo no local onde a entrada de ar acontece. Esta operação tem de ser feita com muito cuidado, pois esse buraco tem de ficar bem vedado, e uma vez bem executada, o problema é resolvido. 5.4 Meios de fluxo Os meios de fluxo são usados na infusão para distribuir a resina para o laminado. As linhas de alimentação transportam a resina para a peça colocada no molde, e ela depois distribui-se através da rede, se usada, pelo laminado. A rede de distribuição é o meio mais comum para facilitar a distribuição de resina pela peça. É muito permeável e é colocada com o laminado permitindo que a resina se escoe por todo o componente. Têm sido desenvolvidos vários tipos de redes que permitem variar razões de escoamento e escoamentos direccionais, permitindo infusões mais rápidas e um melhor controlo na direcção do escoamento. Essa rede é geralmente usada na superfície do laminado depois da camada removível para permitir que seja retirada quando a peça está curada. Em alguns casos, a rede pode estar incluída no laminado sem muita redução nas propriedades mecânicas do laminado. Começa-se agora por especificar a gama de componentes de alimentação e distribuição de resina. Existem vários de tipos de tubulações usados na infusão de resina. O tubo de alimentação de resina (“Feed Pipe”) é proveniente do recipiente da resina ligado à parte onde a resina escoa para a peça. A distribuição de resina pela peça é feita pelo tubo de distribuição de resina (“Feed Distribution Pipe”) e é geralmente perfurado para permitir a distribuição da resina. O tubo de alimentação de resina é uma parte crítica da montagem do sistema de infusão. Este tubo estará sob vácuo por um tempo considerável e por isso é necessário que estes tubos sejam reforçados, caso contrário, poderão danificar-se ou vergarem-se impedindo a circulação da resina. Assim, sendo reforçados, permitirão um escoamento fácil da resina. Os tubos de alimentação de resina (geralmente mais do que um para componentes maiores que um painel teste) poderão voltar atrás a uma estação de controlo onde as linhas de resina e os seus níveis podem ser monitorizados e controlados. Essas estações são importantes para se conseguir precisão e sem erros, e é um bom planeamento para futuras infusões. O tubo de distribuição de resina é usado para permitir um fornecimento de resina a toda a peça em infusão. É barato, excelente para escoar e existem em variados tamanhos. A sua utilização requer alguma preparação, e deve ser previamente esticado antes de ser colocado na peça a fabricar. Consiste num tubo em espiral e perfurado para permitir a libertação da resina, sugada através do vácuo. Existem limites para o comprimento deste tubo, devido à fricção da resina no tubo e à propagação de resina perto do local da sua entrada poderem provocar um impedimento do 28 escoamento da resina. Existe, no entanto, a possibilidade de existirem mais do que uma entrada de resina para peças de maiores dimensões, o que permite uma facilidade na infusão e em tempos mais curtos. A dimensão destes tubos é variada, mas convém que não sejam de grandes dimensões para que a resina se ajuste ao diâmetro do tubo, aumentando assim a velocidade de escoamento. É comum encontrarem-se tubos deste tipo com as dimensões apresentadas na Tabela 5.1. Dimensão da Infusão Diâmetro interno do tubo de distribuição [mm] Peso de resina num metro de tubo [g] Pequenos componentes (0.2m*0.2m) <5 <23 >8 <60 >10 <94 >14 <185 >18 <305 Componentes médios (1m*1m) Componentes maiores (5m*5m) Componentes muito grandes (10m*10m) Componentes muito longos, com múltipla alimentação Tabela 5.1 – Especificação dos tubos de distribuição de resina Os tubos de distribuição de resina podem ser montados de várias formas para proporcionar diferentes resultados. Se esses tubos estiverem colocados directamente na superfície da rede, eles permitem que a resina se espalhe pelos laminados abaixo, verificando-se a sua impressão no laminado. Se no componente infundido não for necessário um bom acabamento de superfície, então esta acção não terá problemas, pois o tubo pode ser colocado directamente na superfície da rede e poupar muito tempo. Se for requerido um acabamento não impresso, então colocam-se as linhas de alimentação de resina em dobras no saco de vácuo. 5.5 Vácuo Em relação ao vácuo, o suporte principal de todo o sistema, este requer um planeamento cuidado para que este se mantenha operacional do início até ao final da infusão. O sistema de vácuo requerido para uma infusão será provavelmente o mesmo que se utiliza para um trabalho com um saco de vácuo. Mas em infusões grandes, o vácuo prefeito será o mais baixo possível – as bombas são geralmente baseadas em dois critérios, a quantidade de ar removido por hora e o nível de vácuo final. Para infusão, uma bomba capaz de atingir 950mbar é mais que suficiente para componentes simples e acima de 980mbar pode ser usada para peças 29 mais complexas. É aconselhável o uso de bombas de vácuo especialmente desenhadas para este propósito. As linhas de sucção são geralmente colocadas ao longo das extremidades do molde. Em casos de fabrico de peças pequenas é também possível colocar apenas uma linha de vácuo na extremidade oposta à linha de alimentação de resina. 5.6 Escapes de Resina (“Resin traps”) Um componente muito importante a incluir neste sistema são os escapes de resina. É um sistema vital de defesa na infusão que impede que o excesso de resina, que se escoa nos materiais, entre no sistema de vácuo e especialmente na bomba de vácuo. Na maioria dos casos, isto é evitado usando uma unidade de escape da resina que actua como um filtro – permite a aplicação de vácuo mas impede a resina de se dirigir para o sistema de vácuo. A maioria desses componentes são semelhantes a grandes baldes que têm a capacidade de resistir ao vácuo sem o seu colapso. Geralmente, tem uma tampa que pode ser removida para permitir retirar um balde descartável que é colocado dentro. A tampa não está fixa ao balde através de alguns acessórios mecânicos; o vácuo, quando é aplicado, faz com que essa tampa se fixe ao balde. Os tubos provenientes do componente a fabricar entram pela tampa do escape de resina e dirigem-se ao balde interior que recolhe a resina que é puxada da peça. 5.7 5.7.1 Detalhes do processo de Infusão de Resina Saco de vácuo Uma vez os consumíveis aplicados à peça, o saco de vácuo pode ser colocado. O saco de vácuo tem de ser colocado com bastante cuidado para não ser danificado. Pode estar sujeito a pequenas perfurações que serão difíceis de ver mas que podem arruinar o processo. É necessário que o saco de vácuo permita uma boa adesão aos componentes abaixo e por isso tem que ser suficientemente grande para que, quando aplicado o vácuo, o saco não se rasgue. No entanto, não convém que seja grande demais pois isso pode criar dobras grandes no saco que provocarão zonas com excesso de resina. Um saco de vácuo com qualidade é manufacturado em ambientes estéreis, portanto buracos e perfurações não são introduzidos por contaminantes. No entanto, nenhum saco de vácuo é imune a imperfeições ou buracos, por isso isto deve ser considerado quando se prepara uma infusão. É importante que o saco de vácuo não seja deixado em condições ao acaso, pois pode estar sujeito a determinadas condições ou objectos que o podem danificar. Por isso, é muito importante saber, a partir das especificações dos fabricantes, as condições de armazenamento dos sacos de vácuo. Condições como baixa humidade podem tornar o saco frágil ou quebradiço e mais susceptível de se quebrarem. 30 5.7.2 Aplicação da pressão de vácuo Estando todos os componentes aplicados, pode-se aplicar o vácuo lentamente até ao ponto em que o saco começa a fixar ao laminado, mas ficando um pouco folgado. O nível de vácuo deve ser fixado nesse ponto para permitir que o saco fique ajustado o mais possível antes do nível de vácuo ser aumentado progressivamente. É absolutamente vital que não fiquem nenhumas ‘pontes’ na peça – isso criará um rio virtual de escoamento de resina, possivelmente arruinando a infusão. Esta operação deve ser realizada com os reguladores de escoamento de resina desligados. É recomendado que o sistema de vácuo seja repetido e testado algumas vezes aquando da aplicação do saco de vácuo, e é importante que o vácuo não seja repetido vezes demais pois cada ciclo irá aglomerar as fibras, facto que reduzirá a permeabilidade e a capacidade de infusão e aumentará o tempo de infusão. Um teste vital e comum para a infusão de resina é o teste de descida de vácuo. Uma bomba de vácuo será capaz de remover uma quantidade considerável de ar da peça, e isso pode ignorar os efeitos de algumas fendas. Isto evidenciará uma dimensão de vácuo total, o que será um vácuo na peça aceitável, no entanto, não é isso que se passa na realidade. O método de verificar a integridade de uma infusão é o teste de descida de vácuo (Vacuum Drop Test). Para realizar este teste, o componente tem de estar sujeito a um vácuo completo e quaisquer fendas ou bolhas de ar têm de ser fechados. Um medidor de monitorização de vácuo deve ser colocado no sistema para permitir que o nível de vácuo possa ser lido. Em seguida desliga-se o vácuo, através de uma válvula, para isolar o componente da bomba. Uma boa infusão requer que a perda de vácuo não seja superior a 5mbar em 5 minutos, desde que se desligou o vácuo. No caso da infusão de grandes componentes, é importante deixar o componente sujeito a vácuo, pelo menos um tempo igual ao tempo que se prevê que durará a infusão da peça. No entanto, é preciso ter atenção, durante esse período, ao saco de vácuo e à peça pois podem ocorrer rupturas aquando de pressões de vácuo prolongadas. É extremamente importante não começar a infusão sem ter a certeza que a pressão de vácuo correcta tenha sido obtida, pois a infusão é um processo irreversível. 5.7.3 Infusão do componente Tendo a certeza que estas operações anteriores foram completadas com sucesso, pode-se então ligar os reguladores de escoamento de resina, permitido que a resina se dirija ao molde. Uma vez infundido o componente, a resina continuará a fazer o seu ciclo. Se a alimentação de resina estiver fechada nesta fase, o vácuo continuará a puxar resina da peça, essencialmente drenando e reduzindo a quantidade de resina junto às áreas de saída de resina. Isto não é 31 desejado, embora em alguns casos isto seja feito para aumentar o FVF (fibre volume fraction) e reduzir o peso da peça. Estando a infusão completa, a resina deve continuar a ‘correr’ os tubos ao longo da peça até aos “resin traps”. As entradas de resina devem ser fechadas e o vácuo continua a ser aplicado durante cerca de 10% do tempo de infusão. Este tempo permite que a resina em excesso se retire sem que haja o risco da ocorrência de drenos. Após este período, os tubos de saída de vácuo com destino aos “resin traps” devem possuir resina no seu interior. 5.7.4 Planeamento e Procedimento A infusão é vista como uma “arte escura” devido à variedade do escoamento e à previsão dessa circulação. Devido a esse facto, um considerável planeamento e trabalho de testes pode ser feito para minimizar os riscos, e assegurar que certas margens possam ser incorporadas para problemas. É vital o fabrico de painéis teste para qualquer nova infusão, onde a experiência própria não foi adquirida em projectos anteriores. O painel indica potenciais tempos de escoamento, uso de resina, e o trajecto que a resina terá quando passar por algumas secções e detalhes. Os painéis teste podem ser fabricados em placas de vidro para permitir que sejam vistos os dois lados do laminado durante a infusão. Devem ser feitas medidas de tempo para verificar a progressão do escoamento pelo laminado. Para componentes com alguma inclinação, esses painéis devem ser fabricados tanto na horizontal como na vertical, com a entrada de resina no fundo – isto deverá indicar a pior situação no escoamento de resina. O painel teste deve ser marcado para verificar a frente do escoamento de resina. Isto permite tirar medidas do escoamento até a infusão estar completa. É essencial para que uma infusão corra da melhor forma haja uma preparação anterior de todos os sistemas e componentes a utilizar. O processo de infusão deve ser simples e organizado permitindo a quem a opera monitorizar o escoamento e verificar o preenchimento de resina da melhor forma possível. Um bom planeamento de uma infusão pode cingir-se aos seguintes pontos: • O início do projecto: nesta fase é importante planear a chegadas dos materiais encomendados, tanto para o projecto principal como para os testes a serem feitos antes. Embora uma infusão bem planeada possa decorrer facilmente e sem quaisquer problemas, devem-se ter provisões para o caso da infusão ter problemas; • Antes do início da infusão: é necessário misturar resina suficiente para permitir o escoamento inicial na peça para a circulação na tubulação e principais canais de resina. Nesta fase, é também essencial, realizar um último teste de descida de vácuo na peça a infundir. Podem surgir rupturas no saco de vácuo devido ao manuseamento deste na 32 preparação da infusão. Aqui uma última verificação pode impedir que se misture a resina quando a infusão ainda não está preparada; • Depois da infusão e antes da resina curar: esta é uma altura crítica – a resina preencheu toda a peça e fica a curar. É importante verificar o escoamento de resina nos tubos especialmente observando se existe a formação de drenos devido à ainda aplicação do vácuo; • Depois da infusão e depois da resina curar: é sempre aconselhável retirar os consumíveis de vácuo depois da cura e antes da cura total (postcure) do componente, pois se isso não fosse feito nesta altura seria bastante difícil de os remover. A Figura 5.1 ilustra um esquema comum da montagem do processo, evidenciando as diferentes camadas a incorporar. Saco de vácuo Rede de distribuição Tecido removível Conjunto de fabricados Gelcoat (se necessário) Linha de resina Linha de vácuo Figura 5.1 – Configuração das camadas do processo de Infusão de Resina 5.7.5 Monitorização do escoamento O escoamento de resina visível na superfície do laminado é referido como escoamento frontal. Este escoamento frontal indica bem a progressão da resina e a quantidade da peça que já foi preenchida pela resina, no entanto não fornece informação acerca da saturação do componente. Num laminado infundido onde foi utilizada uma rede de drenagem para melhorar a transferência da resina, existe um atraso entre o escoamento de resina pela rede (o ponto visível) e o ponto do laminado por baixo da rede que está saturado com resina. Este ponto é normalmente invisível (chamado ponto de saturação) e essa informação é vital para o sucesso da infusão. Uma das principais razões da realização de painéis teste, reside no facto de se encontrar o atraso desse ponto e assim determinar quantas linhas de infusão devem ser colocadas. É por essa razão que 33 se fazem os painéis teste em superfícies visíveis, para se poder monitorizar ambos os lados do laminado. O escoamento da resina pode ser monitorizado desenhando a zona do escoamento frontal no saco de vácuo em vários intervalos de tempo, dependendo do tamanho da peça. Estas distâncias podem ser guardadas para uso em planeamentos de outras peças ou outras infusões. Monitorizar a infusão desta forma irá também realçar áreas em que a progressão não é tão boa como noutras – que podem ser modificadas para futuros componentes. Quando se finalmente se observa o laminado, esse pode ser inspeccionado visualmente e testado usando equipamentos adequados para esse efeito. A inspecção visual serve, essencialmente, para detectar se existem áreas não impregnadas de resina. Muito importantes são os testes para verificar as propriedades físicas e mecânicas do laminado. Para chegar a esse ponto, procede-se então à produção de laminados pelo processo de Infusão de Resina e pelo processo manual. 6 COMPONENTE EXPERIMENTAL Estando finalizada a busca de teoria acerca do processo de Infusão de Resina pode-se então seguir com a componente experimental. Neste capítulo pretende-se uma iniciação prática no processo de Infusão de Resina. Em primeiro lugar, é referida a aquisição dos materiais necessários e explicada a montagem de todos os componentes adquiridos para o processo. De seguida, dá-se início à produção de painéis teste por Infusão de Resina e explicam-se as dificuldades e situações observadas no decorrer dessas experiências. São também produzidos os painéis teste manualmente e são feitas comparações entre os dois processos. Finalmente, realizam-se os testes para identificação das propriedades dos laminados fabricados pelos dois métodos e são feitas comparações entre os diferentes tipos de laminados. 6.1 6.1.1 Preparação da Infusão de Resina Aquisição de Materiais Foi efectuada, previamente, uma primeira encomenda dos materiais necessários. Foi contactado um fornecedor da empresa Decatlo. A empresa Decatlo é a representante portuguesa do grupo SP da Gurit. O fornecedor trata-se do Dr. Jorge Morais. Nos primeiros contactos com o fornecedor, foi combinada uma reunião com o próprio e com o Acompanhante da Dissertação de Mestrado (Dr. Leigh Sutherland) de modo a haver uma explicação prática do processo e a saber o que realmente se pretendia fazer. Nessa reunião ficou-se então com uma ideia dos materiais 34 necessários e dos métodos para realizar uma boa Infusão. Os materiais encomendados foram os seguintes: - Lata de 25 Kg de resina isoftálica Crystic 701PA; 2 - Fibras de vidro unidireccionais de 600 g/m ; 2 - Fibras de vidro +/-45º de 468 g/m ; - 1L de catalisador peróxido de metiletilcetona; - Desmoldante Z 5.0 (Slipcoat System); 2 - Fibras de vidro 0º/90º de 710 g/m ; - Saco de vácuo; 3 - Bomba de vácuo de 9m /h; - Manómetro; - Mangueira transparente reforçada Heliflex - Tecido removível; - Plástico perfurado; - Rede de distribuição; com 16 mm de diâmetro; - Feltro; - Tubo em espiral para distribuição da resina; - Fita isolante; - Massa vedante; - T’s para ligação das mangueiras; Antes desses materiais, já se tinha adquirido o molde. Esse molde consiste num vidro completamente transparente, com 8 mm de espessura e com a dimensão de 1m2. Decidiu-se por este tipo de molde pois assim é possível visualizar o escoamento inferior e a absorção da resina pelos tecidos inferiores. A espessura do vidro deve-se ao facto de tentar prevenir que o molde se deforme ou se fracture aquando da aplicação de pressões elevadas. 6.1.2 Preparação do molde O molde foi preparado com cinco aplicações de desmoldante espaçadas de 15 minutos. Essas aplicações de desmoldante são feitas com papel embebido com desmoldante e em cruz, isto é, cruzando sempre a aplicação anterior. Este desmoldante, além de limpar o vidro, serve também para que seja fácil a remoção das peças fabricadas. Esse vidro foi colocado em cima de dois cavaletes de modo a ser possível a visualização do escoamento na parte inferior. A Figura 6.1 mostra essa montagem. Posteriormente, foi colocada fita-cola forte nos cantos do molde de modo a não perfurar o saco de vácuo aquando da sua colocação por cima do molde. 35 Figura 6.1 – Colocação do Molde 6.1.3 Tempos de gel da resina Antes de se iniciar a montagem da infusão é necessário fazer testes à resina, ou seja, testes para determinar os tempos de gel da resina para uma determinada quantidade de catalisador. Estes testes são feitos porque a reacção da resina com um catalisador específico depende muito da temperatura da sala de trabalhos e do próprio catalisador a usar. Para esse efeito, realizaramse testes com a adição de 2%, 3% e 4% de catalisador com uma temperatura ambiente de cerca de 23ºC. Para o teste com 2% de catalisador, utilizou-se 1L de resina e a adição de 20ml de catalisador e verificou-se que a resina começou a gelificar aos 38 minutos após a mistura. No entanto, passou-se a fazer testes com uma quantidade menor de resina para evitar o gasto exagerado de resina e também porque com essas quantidades a mistura era muito concentrada. Passou-se então a fazer os seguintes testes com 200ml de resina. Assim, no seguinte teste, com a adição de 3% de catalisador, adicionaram-se 6ml de catalisador aos 200ml de resina e obtevese um tempo de gel de 47 minutos. No terceiro teste foi adicionado catalisador a 4% (8ml de catalisador para 200ml de resina) e verificou-se que o tempo de gel era de 25 minutos. Através destes testes feitos à resina decidiuse que esta última quantidade de catalisador seria a mais adequada para o tipo de peças que se pretendia fabricar. 6.1.4 Corte dos materiais a colocar no molde Estando o molde pronto para serem colocados os materiais e os testes da resina realizados, é necessário cortar os materiais com as dimensões correctas para as peças que se pretende fabricar. Pretendendo-se inicialmente fabricar laminados com as dimensões de 50cm x 50cm, esses tecidos cortados deveriam ter um excedente de 10cm nos extremos. Assim seria necessário cortar tecidos com as dimensões de 70cm x 70cm. Como os rolos dos tecidos possuem uma largura com cerca de 1m e 27cm, os tecidos foram cortados com metade dessa largura de modo 36 a obter um aproveitamento máximo de tecido. Esse excedente de tecido é devido ao facto de nos bordos da peça fabricada o laminado não ser das condições desejadas, pois nessas zonas os tecidos podem estar desfiados e também a colocação das camadas umas em cima das outras pode por vezes não ser a mais correcta pois com o manusear dos tecidos esses vão-se deformando e alterando as suas dimensões. De seguida cortam-se o tecido removível e o plástico perfurado. Estes terão de ser de dimensões ligeiramente superiores às dos fabricados, pois tem que se garantir que cubram completamente as camadas de fabricados. Em relação à rede de distribuição, esta terá que ser um pouco maior para se conseguir cobrir os materiais anteriores e para ser parcialmente enrolada na espiral de distribuição de resina. O saco de vácuo é cortado com 20cm além do tamanho do molde para cada um dos lados. Neste caso, como o molde tinha 1m x 1m, foi cortado o saco de vácuo com as dimensões de 1m e 40cm de cada lado. O saco de vácuo é cortado com estas dimensões visto que é necessário fazer dobras no saco para quando esse estiver sujeito ao vácuo não se rasgue. Estando todos os materiais devidamente cortados, podem então ser colocados sobre o molde. b a Figura 6.2 – Fabricados sobre o molde c Figura 6.4 – Plástico perfurado sobre o tecido removível Figura 6.3 – Tecido removível sobre os fabricados d Figura 6.5 – Rede de distribuição no topo dos materiais 37 De seguida, pode ser colocada a massa vedante nos extremos do vidro, ficando as várias tiras de massa vedante sobrepostas nos cantos do molde. Esta massa vedante permite a fixação ao molde e posteriormente ao saco de vácuo. 6.1.5 Dispositivos de vácuo e resina Começa-se então a colocar os dispositivos de vácuo e resina que irão ficar dentro do saco de vácuo, que consistem nas espirais condutoras de vácuo e resina. Nessas espirais, são adaptados os T’s (pequenos tubos de plástico em forma de T), que servirão de ligação às mangueiras de vácuo e resina provenientes da zona exterior ao molde. A Figura 6.6 ilustra esse pormenor da montagem. Figura 6.6 – Colocação dos tubos em espiral e massa vedante Esses tubos em espiral são fechados nas extremidades por meio de fita-cola, pois não se deseja que a resina ou o vácuo se dirijam para as partes laterais do molde, mas sim apenas na zona dos materiais a infundir. Também na zona de enrolamento dos T’s com a espiral coloca-se fitacola para que não haja uma fuga exagerada da resina por essa zona. Os T’s e as extremidades da espiral são fixos com o auxílio da massa vedante. É importante fixar as extremidades das espirais ligeiramente afastadas dos limites laterais dos fabricados para garantir que o vácuo abrange toda a largura da peça e que a resina percorra esse caminho. Como é visível na Figura 6.6, a espiral do vácuo fica mais afastada dos tecidos enquanto que a espiral da resina fica praticamente encostada a esses tecidos. Isto porque se pretende que a resina chegue o mais tarde possível a essa espiral de vácuo. Para auxiliar nesse aspecto, são colocadas duas tiras com cerca de 10cm de largura de tecido removível sobreposto com feltro, funcionando como travamento da resina quando chega a essa zona, mas também como passagem do ar quando o vácuo é aplicado. Essas tiras são colocadas aproximadamente a igual distância do T central e enroladas na espiral do vácuo e fixas com fita-cola. A outra extremidade dessas tiras sobrepõe cerca de 2 a 3cm os fabricados. A Figura 6.7 ilustra a colocação dessas 38 tiras. A colocação do tecido removível por baixo do feltro deve-se ao facto de ser facilitada a remoção do laminado. Figura 6.7 – Tiras de travagem da resina e passagem de ar A partir daqui pode proceder-se à ligação das mangueiras de vácuo e resina aos T’s e posteriormente à colocação do saco de vácuo. Na ligação das mangueiras aos T’s, adapta-se a mangueira no T e fixa-se a mangueira à massa vedante de modo a obter um ligação rígida. 6.1.6 Colocação do saco de vácuo Na colocação do saco de vácuo, começa-se por um dos cantos do molde, ajustando o limite de um canto do saco de vácuo à massa vedante. Em todas as arestas do molde são necessárias dobras que darão ‘folga’ ao saco, para garantir que quando se aplicar o vácuo o saco não se rasgue devido a esticamentos forçados. Por norma, colocam-se essas dobras essencialmente nos cantos do molde, no topo da ligação das mangueiras com os T’s e a meio de cada aresta. Essas dobras são feitas através de pequenos bocados de massa vedante que são colados à massa vedante já colocada nas extremidades do molde e que depois são cobertas pormenorizadamente com o saco de vácuo. A Figura 6.8 ajuda a perceber como isso é feito. Figura 6.8 – Dobras no saco de vácuo 39 As zonas mais críticas, onde poderão haver entradas de ar, são nas ligações das mangueiras com as espirais. Aí é necessária a aplicação de massa vedante de modo a tapar todas essas aberturas. É muito importante que se tenha atenção quando se fazem as dobras, de modo a que o tamanho do saco de vácuo se ajuste ao tamanho do molde e que não existam zonas onde possa faltar saco para ajustar ao molde. É um processo muito meticuloso onde é necessária bastante atenção. Estando o saco de vácuo correctamente colocado, é necessária verificação de todos os pormenores para garantir que realmente não existem aberturas. Estando a mangueira de alimentação de resina fechada e ligando a bomba de vácuo, esse processo de verificação é facilitado pelo som emitido da passagem de ar nessas zonas críticas. Mas antes disso é necessário o arranjo do escape de resina e sua ligação à bomba de vácuo. 6.1.7 Arranjo do Escape de Resina Construiu-se um escape de resina constituído por um frasco de vidro com uma tampa de madeira resistente. Nessa tampa foram feitos dois furos onde são colocados dois adaptadores de plástico (semelhantes aos T’s mencionados anteriormente, mas em forma de I) para ligar às mangueiras, em que um liga à mangueira proveniente do molde e o outro liga à bomba. Isto previne que a resina entre para a bomba de vácuo. Na ligação da mangueira que vem do molde, por baixo da tampa de madeira, existe um pequeno tubo ligado ao adaptador que garante que a mangueira direccionada à bomba não ‘sugue’ a resina em excesso. Para mais fácil compreensão do escape de resina apresenta-se a Figura 6.9. Figura 6.9 – “Resin Trap” 40 6.1.8 Alimentação de resina No outro extremo da montagem encontra-se a alimentação de resina. A mangueira de alimentação de resina direcciona-se a um balde onde está a resina. A extremidade dessa mangueira está devidamente fixa nesse balde e fechada por meio de um alicate de pressão, como demonstra a Figura 6.10. O alicate de pressão serve para que, durante a aplicação do vácuo, essa mangueira esteja fechada e para abrir a alimentação de resina quando o vácuo óptimo esteja atingido. Outro pormenor importante a ter em conta na mangueira de alimentação de resina é o de a sua extremidade ter de ser cortada na diagonal para que a mangueira se encoste ao fundo do balde sem que se impeça a sucção da resina. Figura 6.10 – Alimentação de Resina A partir daqui, estando todos os pormenores da infusão devidamente montados, pode-se determinar a quantidade de resina a colocar no balde. Decidiu-se colocar uma quantidade de resina igual ao peso dos tecidos com um acréscimo de 25% devido a perdas. Nesta altura, estava-se então em condições de experimentar o processo de infusão. 6.2 Experimentação da Infusão de Resina Nesta fase, pretendia-se a realização de várias infusões, utilizando diferentes fabricados e diferentes números de camadas desses fabricados, de forma a verificar a evolução do escoamento de resina em diferentes condições. Além disso, com o decorrer das experiências, pretendia-se também melhorar o método consoante os entraves observados e experimentar diversas configurações. 6.2.1 Verificação da Utilidade da Rede de Distribuição na Infusão de Resina A primeira infusão foi elaborada com tecidos +/-45º e a uma temperatura ambiente de 21.5ºC. Colocaram-se duas faixas separadas, cada uma com três camadas de fabricados, e com as 41 dimensões de 30cm x 70cm. Uma das tiras possuía, além dos tecidos, tecido removível, plástico perfurado e a rede de distribuição e a outra tira não possuía esses componentes, ou seja, apenas estavam os tecidos por baixo do saco de vácuo. Com esta experiência pretendia-se verificar a diferença do comportamento da resina ao percorrer os tecidos com os dispositivos auxiliares de distribuição ou sem eles. Em primeiro lugar, ligou-se a bomba de vácuo, estando a mangueira de alimentação de resina fechada, e verificou-se se existiam entradas de ar para o saco de vácuo até se atingir uma pressão de 0.8 bar. Como foi mencionado anteriormente, efectuaram-se os cálculos para determinar a quantidade de resina a colocar no balde, que foram os seguintes: ÁreaTotalTecidos = 0.60 × 0.70 × 3 = 1.26m 2 PesoTecidos = 1.26m 2 × 468 g / m 2 = 589.68 g = 0.59 Kg Peso Re sin a + Perdas = 0.59 + (0.59 × 0.25) ≈ 0.75 Kg PesoCatalisador (4%) = 0.75 × 0.04 = 0.03Kg = 30 g Colocaram-se então estas quantidades no balde de alimentação, misturou-se e abriu-se a mangueira de alimentação de resina, estando a pressão de vácuo indicada no manómetro um pouco acima dos 0.8bar. É notável a diferença de velocidade da resina entre as duas configurações dos tecidos. No componente a aplicação da rede de distribuição, a resina percorre com uma velocidade bastante superior, chegando inclusive ao final dos fabricados com um tempo de infusão de 15 minutos, enquanto que no outro caso a resina ainda se encontrava bastante atrasada. A progressão do escoamento na parte inferior e superior dos fabricados é semelhante, isto talvez porque se trata de poucas camadas de fabricados. Com a rede de distribuição, a resina chegou à espiral condutora de vácuo e na outra peça apenas se encontrava a cerca de 10cm do início dos fabricados. Ao fim de 40 minutos de infusão a resina no balde já apresentava sinais avançados de gelificação e nos fabricados sem dispositivo de distribuição apenas tinha chegado aos 20cm. Como a resina estava a gelificar, passou-se a pressão de vácuo para cerca de 0.55bar e fechouse a alimentação de resina. As peças são deixadas a curar com essa pressão de vácuo e foi decidido que apenas se desliga a bomba de vácuo quando se considerarem as peças curadas. A Figura 6.11 demonstra bem a diferença da progressão do escoamento na altura em que se desligou a alimentação de resina. 42 Figura 6.11 – Progressão do escoamento da resina nas duas placas Mesmo depois do fecho da alimentação de resina verificava-se um pequeno escoamento de resina na rede de distribuição, o que indica que o vácuo ainda continuava a puxar algum excesso de resina. No entanto, a resina nunca chegou ao escape de resina. Passado 1 hora e 30 minutos do início da infusão desligou-se a bomba de vácuo pensando-se que as peças já estariam curadas. No entanto, depois da remoção dos materiais, verificou-se que as peças ainda vergavam um pouco, assumindo-se ainda não estariam completamente curadas. Esta experiência foi muito importante para verificar que realmente os componentes adicionados aos tecidos realmente são indispensáveis para a infusão em “single-skin”. As peças obtidas mostram-se nas Figura 6.12 e Figura 6.13. Figura 6.12 – Placa fabricada com rede de distribuição 6.2.2 Figura 6.13 – Placa fabricada sem rede de distribuição 1ª Tentativa com Unidireccional (5 Camadas) 2 Nesta infusão utilizaram-se 5 camadas de tecidos unidireccionais com 600g/m com as dimensões de 63cm x 63cm e com uma temperatura ambiente de 22ºC. Tal como na experiência 43 anterior, calculou-se a quantidade de resina a colocar no balde obtendo o valor de 1.5Kg e 60g de catalisador a 4%. Neste caso conseguiu-se atingir uma pressão de vácuo a rondar os 0.9bar. Iniciou-se então a infusão e verificou-se que o escoamento da resina era bastante rápido pois aos 9 minutos de infusão a resina já tinha completado a parte superior do laminado. No entanto, na parte inferior o escoamento estava atrasado cerca de 10cm. O escoamento inferior demorou mais um pouco a impregnar os tecidos e apenas aos 25 minutos tinha finalizado a sua impregnação. Nesse momento cortou-se a alimentação de resina e passou-se a pressão de vácuo para os 0.55bar. Depois de retirar todos os consumíveis, passadas 2 horas, verificou-se que a peça obtida tinha uma óptima qualidade de superfície, a qual se mostra na Figura 6.14. Figura 6.14 – Placa obtida com 5 camadas de fabricados unidireccionais 6.2.3 Repetição da 1ª Tentativa (Verificação da Estabilidade do Processo) Esta infusão é em tudo semelhante à anterior (com os mesmos materiais e quantidades) e serviu para realmente identificar se existiriam diferenças aquando da realização de duas infusões em tudo semelhantes mas realizadas em momentos diferentes. A infusão decorreu de forma semelhante, com um tempo de impregnação do escoamento superior de 9 minutos e do escoamento inferior de 24 minutos. Um pormenor identificado nesta infusão foi o facto de na zona de ligação do laminado com as tiras de feltro e tecido removível a resina tem mais dificuldade em impregnar as fibras o que atrasa um pouco o escoamento inferior, talvez por isso se deveria colocar essas tiras com um menor contacto para não haver esse atraso tão acentuado. Neste caso, desligou-se a bomba apenas passadas 2 horas e 30 minutos do início da infusão e verificou-se que a peça fabricada já se apresentava bem mais forte do que no caso anterior, facto que demonstra que o tempo de cura na experiência anterior talvez não tenha sido suficiente. 44 6.2.4 1ª Tentativa com +/-45º (5 Camadas) Nesta infusão aplicaram-se 5 camadas de tecidos +/-45º de 468g/m2 com dimensões de 65cmx65cm a uma temperatura ambiente de 21.5ºC e efectuou-se monitorização visual do escoamento. Efectuaram-se novamente os cálculos para a quantidade de resina a utilizar e colocaram-se aproximadamente 1.235Kg de resina e 49g de catalisador a 4%. Outro pormenor teste desta infusão reside no facto de se tentar aproximar a infusão o mais possível do praticado na Indústria. Para isso, as camadas de tecido removível e plástico perfurado foram divididas em duas metades, ligando-as através de fita-cola. Quando se diz que se pretende aproximar do praticado na indústria, quer-se dizer que quando se fabricam placas de maiores dimensões, com certeza que se terá de recorrer à junção de determinados componentes para conseguir cobrir todos os fabricados. O principal objectivo deste pormenor residia no facto de observar se o escoamento ou a impregnação da resina teria dificuldades nesses pontos. Assim, foram aplicados dois excertos de fita-cola nas metades de tecido removível (um na zona inicial da peça outro na zona final e também dois excertos de fita-cola nos plásticos perfurados em locais diferentes. Na Figura 6.15 é possível identificar a colocação desses excertos de fita cola. Figura 6.15 – Excertos de fita-cola e marcação para monitorização do escoamento Procedeu-se então à infusão propriamente dita e mediram-se os tempos da progressão do escoamento frontal superior de 10 em 10 cm, obtendo-se a Tabela 6.1. O último valor da Tabela 6.1 refere-se ao escoamento total, ou seja, a impregnação completa da parte superior da peça. 45 Espaço percorrido [cm] 10 20 30 40 50 60 65 Tempo 7seg 24seg 57seg 1min 56seg 3min 20seg 5min 15seg 7min 30seg Tabela 6.1 – Monitorização do escoamento superior (5 camadas +/-45º) Em relação ao escoamento inferior, esse percorria os tecidos com cerca de 10cm de atraso e foi evidente uma maior dificuldade da resina impregnar os tecidos na sua fase final. Decorridos 25 minutos de infusão ainda haviam partes incompletas, no entanto, devido ao tempo de gel da resina, aos 30 minutos de infusão fechou-se a alimentação de resina e deixou-se o laminado sujeito a uma pressão de vácuo de 0.8bar esperando a completa saturação dos tecidos. Aos 35 minutos, verificando que já não havia movimentação de fluido na zona da lacuna, passou-se a pressão de vácuo para os 0.55bar. Verificou-se então que a lacuna existente no laminado era precisamente no local onde tinha sido colocado um excerto de fita-cola na ligação das metades de tecido removível na zona mais afastada da alimentação de resina. Portanto verifica-se que esse obstáculo imposto tem influência na progressão do escoamento. É também de salientar o facto de o obstáculo imposto de igual forma no início da peça não ter tido influência, talvez devido a nessa zona o escoamento da resina se efectuar com mais facilidade. Aos 56 minutos verificou-se escoamento de resina para o escape de resina, e daí se verifica que a pressão de vácuo vai retirando o excedente de resina do laminado e que essa resina no laminado ainda se conseguia escoar. Desligou-se a bomba passadas 2 horas do início da infusão e a peça estava em boas condições (devidamente curada) com a excepção do defeito devido ao obstáculo imposto, como é visível na Figura 6.16. Figura 6.16 – Placa obtida (5 camadas +/-45º) e detalhe de não impregnação 46 6.2.5 1ª Tentativa com 0º/90º (5 Camadas) 2 Neste caso fabricou-se uma placa com 5 camadas de tecidos 0º/90º de 710g/m com as dimensões de 63cm x 63cm e a uma temperatura ambiente de 23ºC. A quantidade de resina foi de 1.8Kg com 72g de catalisador a 4%. Neste caso foi feita também uma monitorização do escoamento frontal superior, a qual se apresenta na Tabela 6.2. Novamente, o último valor da tabela refere-se à completa impregnação dos tecidos superiores. Verificou-se novamente um atraso do escoamento inferior de 10cm em relação ao escoamento superior. Esse escoamento inferior impregnou completamente os tecidos passados 20 minutos do início da infusão. Nesse momento, fechou-se a alimentação de resina e passou-se a uma pressão de vácuo de 0.55bar. Espaço percorrido [cm] 10 20 30 40 50 60 63 Tempo 10seg 25seg 1min 7seg 2min 32seg 5min 25seg 9min 11min 50seg Tabela 6.2 – Monitorização do escoamento superior (5 camadas 0º/90º) Outra alternativa feita nesta infusão residiu no facto de se ter colocado as tiras de tecido removível e feltro apenas encostadas aos tecidos e não sobrepostas. Talvez devido a esse facto a progressão do escoamento inferior se dê de forma mais rápida, no final da peça. Apesar de o escoamento superior ter demorado mais tempo a impregnar as fibras do que no caso anterior, o escoamento inferior foi mais rápido, o que poderá também ser devido ao tipo de tecido utilizado. A peça obtida estava em perfeitas condições e com uma excelente qualidade de superfície passadas 2 horas do início da infusão. Figura 6.17 – Placa obtida com 5 camadas de fabricados 0º/90º 47 6.2.6 2ª Tentativa com 0º/90º (10 Camadas) Para esta nova infusão pretendia-se a fabricação de um laminado com 10 camadas de tecido 0º/90º com a mesma gramagem do anterior e com as mesmas dimensões, mas a uma temperatura ambiente de 22ºC. Calculou-se a quantidade de resina a incorporar e obteve-se o valor de 3.5Kg com uma quantidade de catalisador a 4% de 142g. Efectuou-se novamente uma monitorização do escoamento frontal superior, obtendo-se os valores apresentados na Tabela 6.3. O último valor da tabela diz respeito à completa impregnação do escoamento na parte superior da peça, pois o ponto do escoamento frontal onde atingiu os 63 cm deu-se aos 15 minutos. Daqui é bem evidente que a resina tem bastante dificuldade em impregnar os tecidos nas zonas mais afastadas da alimentação de resina. Neste caso o escoamento inferior andou sempre com um atraso de 20 cm. Espaço percorrido [cm] 10 20 30 40 50 60 63 Tempo 11seg 34seg 1min 45seg 4min 7min 15seg 11min 30seg 23min Tabela 6.3 – Monitorização do escoamento superior (10 camadas 0º/90º) Como se verificou que o escoamento superior apenas se finalizou aos 23 minutos, houve o receio de a resina começar a gelificar não estando a parte inferior completa. No entanto esperouse até aos 35 minutos, fase em que a resina já estava a curar no balde para ver se o escoamento inferior progredia até ao final da peça, mas tal não aconteceu. Portanto, nesse momento fechou-se a alimentação de resina e passou-se a pressão de vácuo para os 0.55bar. O escoamento inferior ficou-se, em média, pelos 60 cm e passadas 2 horas do início da infusão retiraram-se todos os materiais de infusão, apresentando a peça na parte inferior do laminado o aspecto na Figura 6.18. A primeira conclusão a que se chegou foi que o tempo de gel da resina poderia ser limitado para a peça que estava a fabricar. Como o tempo de gel da resina, com uma adição de 4% de catalisador, seria de 25 minutos, este tempo podia implicar que a resina começasse a gelificar sem que a peça estivesse totalmente impregnada. Na infusão seguinte tenta-se colmatar esse erro, para verificar se é devido a esse facto o problema encontrado. 48 Figura 6.18 – Laminado (10 camadas 0º/90º) com falha de impregnação 6.2.7 2ª Tentativa com +/-45º (10 Camadas e adição de catalisador a 3%) Neste caso tenta-se também infundir uma placa com 10 camadas, tentando colmatar o problema da infusão anterior aplicando catalisador a 3% pois aumenta o tempo de gel da resina dando possibilidade ao fluido de se escoar por mais tempo. Foram utilizados tecidos +/-45º de gramagem 468g/m2 com dimensões de 65cm x 65cm. Outra variante desta infusão é o facto de apenas se utilizar um excedente de resina a rondar os 15%, pois nas infusões anteriores foi-se verificando que o desperdício de resina era bastante. Assim, utilizaram-se 2.280Kg de resina com 68g de catalisador. Efectuou-se a monitorização do escoamento, obtendo-se os tempos presentes na Tabela 6.4. Espaço percorrido [cm] 10 20 30 40 50 60 65 Tempo 5seg 21seg 57seg 1min 59seg 4min 5seg 6min 50seg 11min 35seg Tabela 6.4 – Monitorização do escoamento superior (10 camadas +/-45º) O escoamento inferior na fase inicial é muito irregular e quando o escoamento superior chegou aos 40cm, o outro apresentava 30cm de atraso. Mas quando o escoamento superior finalizou os tecidos superiores, o escoamento inferior já apresentava apenas 20cm de atraso. Verifica-se que para estes tecidos, o escoamento superior é mais rápido que na experiência anterior. 49 Outro estudo incorporado nesta infusão consiste na aplicação de metades de tecido removível juntas por excertos de fita-cola mas de muito menor dimensão do que os excertos utilizados no outro caso, e verificou-se que não tiveram influência na infusão. Conclui-se então que a colagem de materiais de infusão como tecido removível ou plástico perfurado, não terá influência se efectuada correctamente. Aos 40 minutos começou a entrar resina para a mangueira de vácuo direccionada ao escape de resina, e os tecidos inferiores ainda não estavam completamente impregnados. A seguir, aos 45 minutos, a resina no balde começou a gelificar. Esperou-se mais um pouco, na tentativa de que a resina impregnasse os tecidos, mas aos 54 minutos cortou-se a alimentação de resina pois no balde já se notava uma cura acentuada da resina. Deixou-se a pressão de vácuo a 0.8bar como última tentativa de preenchimento dos tecidos com resina. Passada 1 hora do início da infusão passou-se a pressão de vácuo para os 0.55bar pois verificou-se que a resina já não conseguiria preencher essa lacuna. Lacuna essa que era bem visível na parte inferior do molde, tal como se mostra na Figura 6.19. Figura 6.19 – Visualização na parte inferior do molde da não-impregnação total Aqui, o problema não terá sido do tempo de gel da resina pois essa continuava a escoar para o escape de resina e também não foi um problema na zona de junção dos tecidos tecido removível. Na tentativa de perceber o problema, foram postas várias hipóteses. O problema poderia ocorrer devido à posição das tiras de travamento da resina, pois a não impregnação dos tecidos ocorria sensivelmente na zona central do laminado, o que poderia indicar que nessa zona central a resina não era ‘puxada’ com tanta intensidade (pois nessa zona o saco de vácuo está completamente ‘colado’ ao molde) e percorria assim as zonas onde existia mais sucção. Outra causa do problema pode ser devido à rede de distribuição que é um pouco maior que os tecidos e a resina percorre os seus extremos direccionando-se às tiras de travamento, optando por um caminho exterior e mais fácil. Passadas 2 horas e 30 minutos foi retirada a peça, apresentando essa o problema já discutido. 50 6.2.8 3ª Tentativa com +/-45º (10 Camadas e com distribuição central de resina) Ainda na tentativa de obter um laminado completo com 10 camadas de fabricados, utilizaram-se as mesmas quantidades e tipo de materiais da infusão anterior. No entanto, neste caso utilizouse uma configuração do sistema de infusão diferente. Utilizaram-se duas alimentações de resina, em que a primeira se situa exactamente no mesmo sítio dos casos anteriores, mas existe uma segunda espiral condutora de resina a meio da peça, paralela à anterior. Portanto, é ligada uma segunda mangueira de alimentação de resina na parte lateral do molde que faz a alimentação para essa segunda espiral. A Figura 6.20 ilustra essa montagem. Figura 6.20 – Nova configuração O objectivo consistia em impor que a resina quando chegasse à segunda espiral (escoamento inferior) tivesse uma nova alimentação, fechando a primeira, tendo assim mais facilidade de se escoar pelo resto dos fabricados. Funcionava como uma infusão em duas etapas. Procedeu-se então à infusão, com monitorização do escoamento frontal superior obtendo-se os tempos presentes na Tabela 6.5. Espaço percorrido [cm] 10 20 30 32 (2ªespiral) 40 50 60 63 Tempo 10seg 25seg 1min 5seg 1min 40seg 3min 27seg 6min 15seg 9min 15seg 11min Tabela 6.5 – Monitorização do escoamento superior (com nova configuração) 51 O escoamento inferior tinha um atraso de 30cm, e assim esse escoamento apenas chegou à 2ª espiral quando o escoamento superior já tinha percorrido toda a parte superior dos tecidos. Assim, aos 11minutos de infusão ligou-se a 2ª espiral condutora de resina e fechou-se a primeira. Logo que se efectuou esta acção, verificou-se que teria aparecido alguma entrada de ar, pois a primeira parte do laminado começou a perder pressão de vácuo. Isto verificou-se porque o saco de vácuo começou a ganhar folgas nessa zona. Apesar disso, verificou-se também que, quando se ligou a 2ª espiral condutora de resina, o escoamento inferior aumentou consideravelmente a sua velocidade. Era de facto era o objectivo principal desta experiência, pois o que se pretendia era que o fluido ganhasse uma nova ‘força’ para ter maior facilidade de chegar ao final da peça. No entanto, apesar de a velocidade do escoamento ter aumentado bastante a partir da 2ª espiral condutora de resina, a resina teve novamente bastantes dificuldades em impregnar a zona final dos fabricados, visto que apenas preencheu totalmente os tecidos passados 45 minutos do início da infusão. Nesse momento, fechou-se a alimentação de resina mas continuou-se com uma pressão de vácuo a 0.8bar pois ainda havia falta de pressão de vácuo no início da peça. A causa da perda de vácuo na primeira metade da peça poderá ter sido devida a alguma fissura no saco de vácuo mas também à ligação da 2ª mangueira de alimentação de resina com a 2ª espiral, pois nessa zona verificou-se que a resina destruiu a massa vedante que fixava a mangueira ao molde e assim essa mangueira não tinha um suporte adequado, podendo gerar entradas de ar. Era bastante evidente a falta de vácuo na primeira metade da peça pois notava-se um excesso de resina e maior espessura nessa zona. No entanto, na segunda metade da peça a pressão de vácuo parecia normal. Tentou-se colmatar esse problema, fixando a 2ª mangueira de alimentação de resina ao molde com um grampo de fixação e com massa vedante, e conseguiu-se um aumento progressivo da pressão de vácuo nessa zona. Com esses ajustes feitos, conseguiu-se uma melhor condição de vácuo, e passada 1 hora e 30 minutos de infusão esse vácuo estava em bastantes melhores condições. Como foi referido, nesta peça também houve dificuldade no preenchimento final dos fabricados, pensando-se novamente que poderá ser devido às posições das tiras de travagem que facilitam a circulação do fluido nas zonas laterais da peça mas não o fazem correctamente na zona central. Pensa-se que este problema pode ser resolvido com a aplicação de uma terceira tira de feltro e tecido removível na zona central da espiral condutora de vácuo. Outro facto verificado foi que a mangueira de alimentação de resina não está constantemente a fornecer resina à peça. Isso pode ser devido ao vácuo puxar a resina que está em excesso na peça e já não ter ‘força’ para se direccionar ao balde de resina, ou então poderá também ser devido ao facto de o balde da resina estar numa posição inferior em relação ao molde. Estando o 52 balde numa posição superior, a resina poderia ter mais facilidade em dirigir-se para a peça, mas no início da infusão esse problema não acontece, pensando-se assim que esse não será realmente o problema. Um pormenor observado nas espirais condutoras de resina foi o aparecimento de bolhas de ar. Isso pode ser devido a alguma entrada de ar no saco de vácuo (facto mais provável devido às observações efectuadas) ou ao facto de não ter sido feita uma desgaseificação da resina. Essa desgaseificação pode ser feita aplicando vácuo ao balde da resina que retira todo o ar presente no interior do líquido. No entanto, no laminado final não são visíveis bolhas de ar à vista desarmada. Passadas apenas 2 horas do início da infusão, retiraram-se todos os materiais que sobrepunham a peça fabricada. Não se justificava esperar mais tempo, pois já se previa que a peça não estaria nas melhores condições. Verificou-se o que se previa, um excesso de resina na zona inicial da peça, mas também se verificou outro facto importante – a impressão na zona central da peça da 2ª espiral condutora de resina, como se mostra na Figura 6.21. Figura 6.21 – Peça obtida (10 camadas +/-45º, com nova configuração) Esta impressão no laminado pode não ser um problema se não se desejar uma superfície perfeita como a do outro lado do laminado, o que poupa bastante tempo de trabalho. No entanto, se desejar os dois lados do laminado com boa qualidade de superfície, a espiral condutora de resina colocada a meio de uma peça pode ser colocada numa dobra feita no saco de vácuo que impede o contacto da espiral com os fabricados mas permite a drenagem da resina. Nessa dobra, a espiral pode ser enrolada com um pedaço de rede de distribuição que facilitará a passagem da resina para a rede de distribuição principal, no entanto, nesta configuração o escoamento da resina é reduzido de forma considerável. Devido às condições finais da peça fabricada, esta não irá ser utilizada para a realização dos testes que determinam as propriedades dos laminados. 53 6.3 Fabrico de Placas pelo Processo Manual Pretende-se então laminar placas à mão para realizar algumas comparações com as placas fabricadas anteriormente por Infusão de Resina. Para fazer uma comparação lógica, teria que ser utilizado o mesmo tipo de resina para o fabrico destes novos laminados. No entanto, havia a dúvida, pelo facto de a resina ser especializada para Infusão, se seria possível laminar à mão com este tipo de resina. Foi necessária uma nova encomenda de resina, e a única resina disponível era do tipo Crystic 701 PAX. Devido à Resina Crystic 701 PAX ser mais rápida que a resina utilizada para as placas feitas em Infusão de Resina (Crystic 701 PA), mas de resto em tudo semelhante, foram feitos novamente testes de tempos de gel a essa resina. Foram feitos com a adição de 2% e 3% de catalisador e os tempos de gel foram de 19 minutos e 16 minutos, respectivamente. Pelo que se julga que a adição de catalisador a 2% seria adequada. Pretendia-se fabricar, pelo método manual, placas semelhantes às placas fabricadas por Infusão de Resina. No entanto, por limitação de material, não poderia ser fabricada uma placa com 10 camadas de fabricados 0º/90º, pois esse tipo de fabricados havia em pouca quantidade. Assim as placas fabricadas, por esse método, foram as seguintes: Placa com 5 camadas de fabricados unidireccionais; Placa com 5 camadas de fabricados +/-45º; Placa com 5 camadas de fabricados 0º/90º; Placa com 10 camadas de fabricados +/-45º; No fabrico destas placas, é bem evidente a dificuldade de impregnação dos tecidos +/-45º e 0º/90º. Estes fabricados demoram algum tempo a absorver a resina, até ao ponto que se teve de reduzir a adição de catalisador para ser possível o fabrico dos laminados. Para laminar a placa com 5 camadas de fabricados 0º/90º teve que se adicionar catalisador a 1% e para o caso da placa com 10 camadas de +/-45º adicionou-se catalisador apenas a 0.5%. No fabrico da placa com 10 camadas de fabricados +/-45º, a resina começou a gelificar no balde, quando se finalizou a peça, mesmo com a adição de catalisador a 0.5%. Conseguiu-se, no entanto, finalizar a peça, mas passado muitas horas a peça apresentava-se ‘pegajosa’ e com muitas imperfeições (bolhas de ar) na sua camada superior (Figura 6.22). Isto foi devido ao facto de a peça ter sido isolada com um plástico, para a eliminação de vapores criados pela cura, pois quando se acabou de fabricar a placa, essa estava em boas condições. Por esse motivo, devido à peça não estar em condições, não se utilizou essa placa para comparações com a fabricada por Infusão de Resina. Além disso, não foi possível o fabrico de uma nova placa, pois os vapores criados pelo processo tornaram-se incomodativos para os outros trabalhadores do mesmo espaço. As placas fabricadas manualmente, apresentam um maior número de imperfeições, inclusões de ar e mais resina do que as placas fabricadas por Infusão de Resina. 54 Figura 6.22 – Placa laminada manualmente (+/-45º com 10 camadas) Também se pretendia fazer melhoramentos no processo de Infusão de Resina, para conseguir obter placas com 10 camadas em perfeitas condições, e tal não foi possível devido ao facto mencionado anteriormente. 7 7.1 TESTES PARA DETERMINAR AS PROPRIEDADES DOS LAMINADOS Testes de Flexão A elaboração destes testes foi baseada numa norma denominada por “Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials [Metric]” (ASTM, 1986). Estes testes permitem determinar as propriedades de flexão de materiais plásticos em formas rectangulares cortados a partir de placas fabricadas. São aplicados a materiais rígidos e semirígidos, no entanto, a resistência à flexão não pode ser determinada para os materiais que não partem ou que não falhem nas fibras externas. Foi utilizado o método 1, descrito nessa norma, que consiste num provete simplesmente apoiado em dois pontos e carregado no ponto central. Esse carregamento é efectuado através de um actuador hidráulico de uma máquina mecânica servo-hidráulica devidamente calibrada e equipada com um circuito de alimentação hidráulica e outro de controlo, actuação e aquisição de dados. Nesse sistema de controlo inserem-se os dados, como a velocidade linear, que consiste em que o ponto de carregamento desça uma certa distância num determinado tempo. Depois de efectuado esse passo, no computador, são adquiridos os resultados de força aplicada (a partir de uma célula de carga), deslocamento e extensão do provete submetido ao teste. No decorrer dos ensaios o deslocamento e força são lidos pelo sensor de posição e célula de carga respectivamente. 55 Os provetes, para a realização deste método experimental, foram cortados a partir das placas fabricadas por Infusão de Resina e manualmente. Na norma, é referido que devem ser testados, no mínimo, 5 provetes do mesmo tipo de material, pelo que foram cortados 6 provetes de cada tipo de laminado. As dimensões dos provetes são recomendadas, nessa mesma norma, numa tabela para o método 1. Essa tabela apenas serve como referência, visto que na realidade alguns valores não eram possíveis. A Tabela 7.1 apresenta esses valores. Espess ura [mm] 1 2 3 4 5 6 10 15 20 25 Largura [mm] 25 25 25 10 10 10 10 20 20 25 Comprimento [mm] 50 80 125 150 200 250 350 550 700 900 Espaçamento dos suportes [mm] 32 64 96 128 160 192 320 480 640 800 Veloc idade do actuador [mm/min] 1.7 3.4 5.1 6.8 8.5 10.2 17.1 25.6 34.1 42.6 Tabela 7.1 – Dimensões recomendadas para os provetes e características do teste 7.1.1 Testes de Flexão dos provetes fabricados Os laminados, fabricados por Infusão de Resina, escolhidos para serem sujeitos aos testes de flexão foram os seguintes: 0º/90º com 10 camadas, 0º/90º com 5 camadas e +/-45º com 10 camadas. Os outros laminados (unidireccional com 5 camadas e +/-45º com 5 camadas), não foram escolhidos pois apresentavam espessuras reduzidas. Em relação aos laminados fabricados por processo manual, os únicos provetes a ser testados são do tipo de fabricados 0º/90º com 5 camadas. Isto é devido à falta de fabricados 0º/90º, como foi referido. A designação dos provetes foi feita através de letras e números para facilitar a sua identificação, em que, A corresponde aos provetes de +/-45º com 10 camadas, B aos provetes 0º/90º com 5 camadas e C corresponde aos provetes de 0º/90º com 10 camadas, fabricados por Infusão de Resina e de BH – 5 camadas de fabricados 0º/90º, fabricados manualmente. A Tabela 7.2 apresenta os valores das larguras médias b e das espessuras médias d dos provetes mas também os valores dos coeficientes de variação das espessuras desses provetes. Esse coeficiente de variação consiste na divisão do desvio padrão, desses valores de espessura, pela média dos mesmos. 56 Provete A1 A2 A3 A4 A5 A6 Média Coeficiente de Variação B1 B2 B3 B4 B5 B6 Média Coeficiente de Variação C1 C2 C3 C4 C5 C6 Média Coeficiente de Variação BH1 BH2 BH3 BH4 BH5 BH6 Média Coeficiente de Variação b [mm] 19,9 19,82 20,06 20,14 19,78 20,07 19,55 20,11 19,98 19,79 19,29 19,66 20,12 19,96 19,88 19,65 20,04 19,79 20,59 20,13 20,56 20,46 20,43 20,41 - d [mm] 3,86 3,89 3,77 3,99 3,97 3,78 3,88 0,02 3,62 3,55 3,42 3,39 3,53 3,54 3,51 0,02 6,57 6,82 7,12 6,78 6,63 6,84 6,79 0,03 4,30 4,15 4,25 4,26 4,25 4,37 4,26 0,02 Tabela 7.2 – Larguras e espessuras dos provetes para os testes de flexão Verificando na Tabela 7.1, optam-se pelos valores de espessuras de 4mm, para os provetes A, B e BH, e 6mm para os provetes C. Fazendo a correspondência dessas espessuras para os outros valores da tabela, obter-se-ia uma largura para os provetes de 10mm, no entanto, optouse por uma largura de 20mm, pois seria uma largura mais abrangente no que diz respeito à quantidade de “rovings” presentes em cada provete. No que diz respeito aos comprimentos dos provetes, assumiram-se os valores da Tabela 7.1 correspondentes a essas espessuras. Já no caso da distância dos suportes, haviam limitações nessas distâncias, pois apenas se possuía uma peça em que os espaçamentos possíveis eram os seguintes: 220mm, 195mm, 170mm, 120mm, 70mm e 50mm. Para estudar quais seriam os melhores espaçamentos a adoptar e para testar a máquina, foram cortados provetes de uma placa de 800WR (“woven roving”) com 6 camadas fabricada anteriormente. Essa placa apresentava uma espessura semelhante à placa obtida por Infusão de Resina de 0º/90º com 10 camadas, e assim poderia ser feita uma boa comparação para espaçamento dos suportes mais 57 correcto a utilizar. Então foi realizado um primeiro teste com um desses provetes com um espaçamento entre suportes de 195mm, que seria um valor muito aproximado do requerido na tabela, e com uma ‘rampa’, realizada pelo actuador, de 30mm em 180 segundos (foi escolhida esta velocidade, na tentativa de conseguir, à partida, uma fractura do provete). Quando se fez o teste verificou-se que o provete sofria uma deflexão bastante elevada e só depois dessa grande deflexão é que se partiu e apenas com uma carga de aproximadamente 60Kg. Então considerouse necessária uma aproximação dos suportes e adoptou-se uma distância de 120mm. Com esta distância os provetes não deflectem em demasia e suportam cargas bastante superiores. Se para esse caso se achou essa distância entre suportes como óptima, ela também o será para os provetes C, tal como a velocidade linear aplicada. Assim, à partida, considera-se para os provetes A, B e BH uma distância entre suportes de 70mm, por correspondência. Realizaram-se então os testes de flexão com as configurações e dimensões referidas. No entanto, para os provetes +/-45º com 10 camadas (A) os testes não correram da melhor forma. Com uma distância entre suportes de 70mm e com uma velocidade linear de 28mm em 240 segundos, o primeiro provete testado dobrou bastante sem que fosse perceptível uma fractura desse mesmo provete. Por esse motivo, passou-se então para uma distância entre suportes de 50mm na tentativa de conseguir melhores resultados. Ainda assim, o segundo provete testado nessas novas condições não apresentava o melhor desempenho, visto que flectia também bastante, mas nesse caso verifica-se por observação final do provete que esse se partiu em compressão, sem que fosse perceptível. Mesmo assim, considera-se que a flexão é demasiada para os testes em causa e por isso não se terão em conta esses provetes. A Figura 7.1 demonstra alguns pormenores dos testes de flexão, para compreensão do que foi feito e como foi feito, e também mostra o desempenho do provete A2. O sistema faz um output dos valores de deslocamento (mm), força (Tons) e extensão (Volt), no entanto esses valores têm de ser calibrados para ser possível trabalhar com valores reais. Os valores de deslocamento e força são calibrados através das expressões demonstradas no Capítulo 10, na secção 10.1, tal como os cálculos para as extensões obtidas, resistências e rigidezes. Aqui, demonstram-se, a título de exemplo, os gráficos conseguidos com os resultados do programa para os provetes B1 e BH1. 58 Figura 7.1 – Pormenores dos Testes de Flexão ForçaxDeslocamento 1000 Força [N] 800 600 Provete B1 400 200 0 0 2 4 6 Deslocamento [mm] Figura 7.2 – Desenvolvimento da Força x Deslocamento (Provete B1) 59 ForçaxExtensão 1000 Força [N] 800 600 Provete B1 400 200 0 0 1 2 3 Extensão [%] Figura 7.3 – Desenvolvimento da Força x Extensão (Provete B1) Força [N] ForçaxDeslocamento 1400 1200 1000 800 600 400 200 0 Provete BH1 0 1 2 3 4 5 6 7 Deslocam ento [m m ] Figura 7.4 – Desenvolvimento da Força x Deslocamento (Provete BH1) Força [N] ForçaxExtensão 1400 1200 1000 800 600 400 200 0 Provete BH1 0 1 2 3 Extensão [%] Figura 7.5 – Desenvolvimento da Força x Extensão (Provete BH1) 60 Gráficos semelhantes para os outros provetes, são também apresentados na secção 10.1. Aqui apenas se apresentam os resultados para as resistências máximas, extensões correspondentes e rigidezes dos provetes. Os valores da Tabela 7.3, são também apresentados na forma gráfica para facilitar a compreensão da distribuição desses valores. Provetes B1 B2 B3 B4 B5 B6 Resistência máxima [Mpa] Extensões máximas [%] Rigidez [Gpa] 347.09 407.79 367.59 461.88 302.29 394.65 0.14 487.36 467.46 505.13 516.47 477.60 497.84 0.04 352.74 343.02 325.64 288.39 316.80 334.84 0.07 2.33 1.38 2.39 2.18 1.56 2.74 0.25 2.79 0.99 2.00 1.97 2.18 2.89 0.32 2.14 3.24 3.00 3.67 2.50 3.56 0.20 13.61 14.30 15.91 16.57 15.50 14.53 0.07 17.82 16.49 16.80 18.23 18.38 17.00 0.05 11.91 11.36 9.75 9.77 10.74 9.50 0.09 Coeficiente de Variação C1 C2 C3 C4 C5 C6 Coeficiente de Variação BH1 BH2 BH3 BH4 BH5 BH6 Coeficiente de Variação Tabela 7.3 – Resistências, Extensões e Rigidezes dos provetes testados em flexão Resistência Máxima à Flexão Resistência [MPa] 600 500 400 Provetes B 300 Provetes BH 200 100 0 0 1 2 3 4 5 6 Provete Figura 7.6 – Resistências Máximas dos provetes B e BH 61 Rigidez [GPa] Rigidez 20 18 16 14 12 10 8 6 4 2 0 Provetes B Provetes BH 0 1 2 3 4 5 6 Provete Figura 7.7 – Rigidezes dos provetes B e BH Extensão [%] Extensão Máxima 4,0 3,5 3,0 2,5 2,0 1,5 1,0 0,5 0,0 Provetes B Falha do extensómetro nos provetes B Provetes BH 0 1 2 3 4 5 Falha do extensómetro nos provetes BH 6 Provete Figura 7.8 – Extensões máximas dos provetes B e BH Resistência Máxima à Flexão Resistência [MPa] 600 500 400 Provetes C 300 200 100 0 0 1 2 3 4 5 6 Provete Figura 7.9 – Resistências máximas dos provetes C 62 Rigidez [GPa] Rigidez 20 18 16 14 12 10 8 6 4 2 0 Provetes C 0 1 2 3 4 5 6 Provete Figura 7.10 – Rigidezes dos provetes C Extensão [%] Extensão Máxima 4,00 3,50 3,00 2,50 2,00 1,50 1,00 0,50 0,00 Provetes C Falha dos extensómetros 0 2 4 6 Provetes Figura 7.11 – Extensões máximas dos provetes C Como se verifica, na Tabela 7.3, estão presentes os coeficientes de variação dos resultados obtidos, o que permite verificar que apenas nas extensões essas variações são mais elevadas, sendo devidas às falhas dos extensómetros prematuramente. Seria de esperar que os laminados 0º/90º com 10 e 5 camadas, fabricados por Infusão de Resina, apresentassem resistências semelhantes, no entanto, os provetes do laminado 0º/90º com 10 camadas apresentam maiores resistências. Isto acontece porque, nesses provetes, na camada onde é aplicado o actuador hidráulico (onde acontece a força de compressão máxima e a consequente fractura do provete), a orientação das fibras é de 0º, enquanto que nos provetes de 0º/90º com 5 camadas a orientação das fibras nessa camada é de 90º, pois foram cortados do laminado de forma diferente. A orientação das fibras a 0º corresponde a uma maior resistência do provete. 63 As resistências máximas dos provetes BH são, na sua maioria, inferiores às dos provetes B (0º/90 com 5 camadas, fabricados por Infusão de Resina). Além desse aspecto, é visível alguma discrepância entre os valores de resistências, o que indica que o laminado, fabricado por “Hand Lay-up”, apresenta alguma irregularidade ao longo desse mesmo laminado. Por exemplo, o valor inferior da resistência para o provete BH4 pode ser devido a uma descontinuidade no laminado. Essa descontinuidade pode ser causada essencialmente por zonas não impregnadas de resina ou por espaços criados entre as fibras aquando da pressão realizada com o rolo para impregnar a resina. Este é um aspecto muito importante, pois no caso da Infusão de Resina a única acção que poderá deformar os fabricados é o manusear dos tecidos, (o que acontece também no “Hand Lay-up”), enquanto que no processo de “Hand Lay-up” a aplicação do rolo sobre os tecidos cria muitas deformações e por vezes até um ‘desfiar’ da costura de junção das fibras, o que provoca zonas de maiores descontinuidades nos tecidos. No caso das extensões máximas, correspondentes às resistências máximas, estão assinalados e legendados, os provetes para os quais os extensómetros partem ou descolam antes da força máxima ser aplicada. Por isso, consideram-se apenas, dos provetes B, os provetes B1 e B3, que apresentam extensões máximas de 2.3% e 2.4%, respectivamente. Em relação aos provetes fabricados por “Hand Lay-up”, com excepção do provete BH1, todos os outros provetes apresentam deflexões superiores às dos provetes B, o que demonstra que estes não têm muita resistência à flexão. No caso das extensões máximas para os provetes de 0º/90º com 10 camadas (C), também estão assinalados na Figura 7.11 os provetes onde os extensómetros falham prematuramente. Portanto, as extensões máximas dos provetes C1 e C6 são 2.8% e 2.9%, respectivamente. Verifica-se então que os provetes C apresentam maiores extensões, facto que se esperava, visto que, devido à orientação das fibras na camada superior (camada onde se dá a fractura por compressão do provete), os provetes aguentam mais tempo sem que se fracturem. Em relação à rigidez dos provetes, pode-se verificar pela Figura 7.7 e Figura 7.10, que as rigidezes são superiores para os provetes C. É lógico, visto que, se as resistências máximas desses provetes também são maiores, as rigidezes também o serão. No que diz respeito à rigidez dos provetes B e BH, os provetes BH apresentam valores inferiores de rigidez, facto muito importante para este estudo. A partir dos testes de flexão realizados pode-se afirmar que os provetes fabricados por Infusão de Resina se comportam de melhor forma, o que mostra o quão é vantajoso o processo de Infusão de Resina neste aspecto. 64 7.2 7.2.1 Testes de Impacto Detalhes Experimentais Visto o impacto ser um dos problemas mais comuns para os materiais compósitos, achou-se interessante realizar alguns testes de impacto para verificar quais as respostas dos laminados fabricados por Infusão de Resina e manualmente. Para a realização destes testes foi utilizada uma máquina de impacto IFWIT, que funciona através da queda de um peso. O impacto controlado e repetido é conseguido com a queda de um ponteiro acoplado a um peso sobre um provete, de um forma definida e a uma dada velocidade de impacto. Durante o impacto, a força resistiva exercida pelo provete no ponteiro de impacto é medida em função do tempo e armazenada para futura análise do resultado. A máquina é constituída por 3 partes principais, que consistem numa torre onde é feita a queda do peso até ao provete colocado abaixo, uma unidade de controlo e um programa de computador que faz a aquisição dos resultados. A massa do peso de queda pode variar pela adição de pesos de aço e entre o ponteiro de impacto e o peso de queda existe uma célula de carga que mede a força exercida pelo provete no ponteiro. A Figura 7.12 demonstra essa componente da máquina utilizada. A amostra é colocada numa área abaixo suficientemente grande para acomodar provetes de tamanhos variados. Todos os provetes (com dimensões de 150mmx100mm) foram colocados como simplesmente apoiados sobre uma estrutura maciça perfurada centralmente. Aquando da queda do peso, assim que o ponteiro bate no provete, um sistema pneumático ‘agarra’ o peso de queda para que esse não realize um segundo impacto sobre o provete. Figura 7.12 – Torre da máquina IFWIT 65 A partir do computador o operador controla a máquina e esse computador apresenta os resultados do teste de uma maneira compreensível. Esse software permite o controlo sob várias variáveis, onde as mais relevantes são: tempo de aquisição de dados, altura de do peso de queda, energia e velocidade, filtragem, calibração da força de impacto, etc. Durante os testes efectuados, os parâmetros inseridos no computador foram a energia, a força, o tempo de aquisição de dados e a filtragem. Ao inserir esses parâmetros, o programa faz uma previsão de parâmetros, como altura do peso de queda, velocidade de impacto e energia e depois do teste realizado fornece os valores reais desses parâmetros previstos. 7.2.2 Resultados dos Testes de Impacto Foram cortados 7 provetes de cada tipo de laminado, para a elaboração destes testes e foram medidas as espessuras em duas zonas equidistantes nos lados de maior comprimento para achar uma espessura média de cada provete, sensivelmente na zona central desse mesmo provete. Foram também cortados 5 provetes de uma placa de 800WR (“woven roving”) com 6 camadas já existente para se testar a máquina e também numa tentativa de prever as condições dos testes e valores a inserir no sistema para os futuros provetes. Os testes iniciais (para os provetes de 800WR) foram realizados com todos os pesos colocados, perfazendo um total de 10.853Kg, sendo que foram colocados oito pesos de 1Kg cada, tendo já o suporte para os pesos um peso de 2.853Kg. Experimentaram-se então esses 5 provetes de 800WR, e conseguiu-se uma aprendizagem do funcionamento da máquina. Estava-se agora em condições de testar os provetes provenientes do processo de Infusão de Resina. Os valores das espessuras médias desses provetes e os coeficientes de variação estão representados na Tabela 7.4. A nomenclatura dada aos provetes foi feita, novamente, através de letras e números, em que A corresponde aos provetes com tecido unidireccional e com 5 camadas, B corresponde aos provetes de +/-45º com 5 camadas, C diz respeito aos provetes de 0º/90º com 5 camadas, D aos provetes de +/-45º com 10 camadas e E denomina os provetes de 0º/90º com 10 camadas, todos estes fabricados por Infusão de Resina. AH, com 5 camadas de unidireccional, BH com 5 camadas de +/-45º e CH com 5 camadas 0º/90º, são os provetes fabricados pelo processo manual. 66 Provete A1 A2 A3 A4 A5 A6 A7 Média Coef. de variação B1 B2 B3 B4 B5 B6 B7 Média Coef. de variação C1 C2 C3 C4 C5 C6 C7 Média Coef. de variação D1 D2 D3 D4 D5 D6 D7 Média Coef. de variação d [mm] 2,46 2,38 2,60 2,72 2,66 2,73 2,55 2,58 0,05 2,17 2,08 2,13 2,24 2,15 2,23 2,09 2,16 0,03 4,15 4,18 4,32 4,00 4,06 3,65 3,63 4,00 0,07 4,06 3,98 4,02 3,85 3,84 4,18 4,01 3,99 0,03 Provete E1 E2 E3 E4 E5 E6 E7 Média Coef. de variação AH1 AH2 AH3 AH4 AH5 AH6 AH7 Média Coef. de variação BH1 BH2 BH3 BH4 BH5 BH6 BH7 Média Coef. de variação CH1 CH2 CH3 CH4 CH5 CH6 CH7 Média Coef. de variação d [mm] 6,84 6,81 6,93 6,76 6,80 6,66 6,69 6,78 0,01 3,43 3,27 3,36 3,29 3,40 3,59 3,40 3,39 0,03 2,81 2,78 2,72 2,79 2,68 2,69 2,76 2,75 0,02 4,44 4,42 4,63 4,74 4,42 4,48 4,55 4,53 0,03 Tabela 7.4 – Espessuras médias dos provetes para os testes de impacto Deu-se então início à realização dos testes de impacto. Começou-se pelos provetes C (0º/90º com 5 camadas) visto que a sua espessura era semelhante à dos provetes de 800WR testados anteriormente, pelo que se poderiam prever aproximadamente as condições dos testes a efectuar. Os valores inseridos no programa e os valores atingidos pela máquina para todos os testes encontram-se na Tabela 7.5. 67 Provete C1 C2 C3 C4 C5 D1 D2 D3 D4 A2 A3 A4 B2 B3 B4 AH1 AH2 AH3 AH4 BH1 BH2 BH3 BH4 CH1 CH2 CH3 CH4 Massa [Kg] 10.853 10.853 10.853 10.853 10.853 10.853 10.853 10.853 10.853 2.853 2.853 2.853 2.853 2.853 2.853 2.853 2.853 2.853 2.853 2.853 2.853 2.853 2.853 10.853 10.853 10.853 10.853 Energia Nominal [J] 30 80 10 50 100 30 50 10 80 10 5 20 5 10 20 5 10 20 30 5 10 20 30 10 30 50 80 Energia [J] 28.36 73.88 9.61 48.76 94.48 29.75 50.10 9.36 72.25 9.74 4.99 19.64 4.96 9.67 19.00 4.78 9.17 19.21 29.01 4.78 9.67 19.42 29.01 9.80 30.59 49.20 79.02 Altura [m] 0.305 0.775 0.109 0.491 0.960 0.305 0.491 0.109 0.776 0.377 0.195 0.735 0.195 0.377 0.735 0.195 0.377 0.735 1.094 0.195 0.377 0.735 1.094 0.109 0.305 0.491 0.776 Velocidade [m/s] 2.29 3.69 1.33 3.00 4.17 2.34 3.04 1.31 3.77 2.61 1.87 3.71 1.87 2.60 3.65 1.83 2.53 3.67 4.51 1.83 2.60 3.69 4.51 1.34 2.37 3.01 3.82 Força/TempoAquisição [KN]/[ms] 5/30 20/20 20/20 20/20 20/20 20/20 20/20 20/20 20/20 10/40 10/40 10/40 10/40 10/40 10/40 10/40 10/40 10/40 10/40 10/40 10/40 10/40 10/40 20/20 20/20 20/20 20/20 Tabela 7.5 – Valores teste para os provetes testados em impacto Os provetes, fabricados por Infusão de Resina e manualmente foram testados nas mesmas condições de modo a poderem ser feitas comparações coerentes. O valor mais relevante para a realização destes testes é a Energia. Pelo que, o que se tentou foi o seguinte: tentar estabelecer um máximo de energia que corresponde à fractura do provete, e depois aplicar vários valores de energia para verificar as diferenças de delaminação nas peças a testar. Os resultados obtidos foram os demonstrados na Tabela 7.6. 68 Pico da Força Final Velocidade nula Provete ForçaMax Deflexão Energia Tempo Deflexão Energia Tempo DeflexãoMax Energia Tempo [KN] [mm] [J] [ms] [mm] [J] [ms] [mm] [J] [ms] C1 8.48 8.014 29.94 5 1.665 11.38 10.2 8.031 30.08 5.2 C2 13.18 10.379 56.78 3.3 3.767 48.68 10.1 11.949 76.12 5.0 C3 4.24 5.017 10.22 5 1.901 5.53 10.8 5.120 10.66 5.8 C4 12.31 10.520 50.37 4.8 3.190 26.86 9.7 10.555 50.78 5.1 C5 14.65 11.775 69.96 3.2 6.647 85.72 12.5 13.943 97.20 5.6 D1 8.40 8.172 30.71 4.8 2.486 14.83 10.0 8.255 31.41 5.3 D2 10.11 10.778 50.91 4.9 3.882 31.36 10.5 10.906 52.19 5.4 D3 4.06 5.445 10.31 5.8 1.959 5.53 11.6 5.475 10.44 6.2 D4 9.63 12.761 64.03 4.1 6.126 68.04 15.0 15.031 79.98 6.9 A2 2.90 8.346 9.21 3.9 3.860 6.92 9.2 8.764 10.39 4.8 A3 1.92 6.490 5.39 4.7 2.613 3.19 9.5 6.528 5.46 5.0 A4 3.59 9.828 14.90 3 5.211 14.73 9.4 11.522 20.48 4.8 B2 1.89 7.617 5.32 5.3 2.852 2.63 10.7 7.681 5.44 5.8 B3 2.78 10.179 10.12 5.1 4.156 5.51 10.1 10.244 10.30 5.4 B4 4.31 11.852 19.28 4.2 3.640 9.86 9.0 11.978 19.82 4.6 AH1 1.72 5.922 4.93 4.2 2.332 3.08 9.5 6.092 5.22 5.0 AH2 2.59 8.425 9.59 4.5 3.423 5.95 9.3 8.499 9.78 5.0 AH3 3.64 10.494 18.32 3.7 4.121 13.88 9.2 10.987 20.02 4.6 AH4 3.79 11.201 19.23 2.8 7.444 27.24 14.1 15.014 30.07 6.2 BH1 1.83 7.081 5.04 5 2.797 2.64 10.3 7.196 5.24 5.6 BH2 2.89 9.089 9.92 4.5 3.453 5.04 9.3 9.212 10.27 5.0 BH3 4.39 11.957 19.55 4.2 4.424 10.47 8.8 12.120 20.26 4.7 BH4 5.46 13.343 27.83 3.7 4.983 16.36 8.3 13.738 29.98 4.4 CH1 3.85 5.283 10.33 5.2 2.300 6.42 11.4 5.425 10.87 6.1 CH2 8.01 9.378 31.59 5.3 3.827 17.52 10.8 9.471 32.33 5.8 CH3 10.67 10.450 50.20 4.8 3.502 27.80 10.1 10.547 51.24 5.3 CH4 13.21 12.949 80.15 4.7 4.722 51.28 10.1 13.056 81.55 5.2 Tabela 7.6 – Resultados dos testes de impacto Estes resultados são obtidos através dos gráficos fornecidos pelo programa. No entanto, nesta secção apenas se apresentam as fotografias dos provetes sujeitos ao impacto, por ordem crescente de energia, de modo a ser possível uma comparação visual dos danos ocorridos nos provetes. Nesta sequência de fotografias, os provetes estão dispostos de forma a ser fácil a comparação destes, fabricados por Infusão de Resina e manualmente, mas também entre provetes fabricados pelo mesmo método mas com tecidos diferentes e espessuras semelhantes. Inicialmente, são comparados os provetes C e D, que são fabricados por Infusão de Resina mas com tecidos e número de camadas diferentes, e comparam-se também esses provetes C com os provetes CH, que são ambos com 5 camadas de 0º/90º mas fabricados por processos diferentes. De seguida foi feita uma comparação entre os provetes constituídos por fabricados unidireccionais com 5 camadas (A e AH) e +/-45º com 5 camadas (B e BH), fabricados por Infusão de Resina e pelo processo manual, os quais possuíam espessuras semelhantes. Começou-se por testar o provete A1 (unidireccional com 5 camadas) nas mesmas condições dos anteriores (10.853Kg de peso de queda) com uma energia de 30J, mas com uma força de 10KN. Verificou-se que não seria o mais adequado, pois nessa condição o provete fracturou-se, e simplesmente reduzir a energia não seria viável pois a máquina de impacto para alturas muito 69 pequenas apresenta pouca resolução para os resultados. Decidiu-se então retirar alguns dos pesos de aço do peso de queda, ficando assim com um peso total de 4.853Kg. Testou-se o provete B1, nessas novas condições, verificando fractura também nesse provete. Optou-se então por retirar todos os pesos de aço, ficando com um peso de queda de 2.853Kg, sendo os provetes testados nessa condição. 10J 30J 50J 80J 100J Figura 7.13 – Danos provocados por impacto nos provetes C 10J 30J 50J 80J Figura 7.14 – Danos provocados por impacto nos provetes D 10J 30J 50J 80J Figura 7.15 – Danos provocados por impacto nos provetes CH 70 5J 10J 20J Figura 7.16 – Danos provocados por impacto nos provetes A 5J 10J 20J 30J Figura 7.17 – Danos provocados por impacto nos provetes AH 5J 10J 20J Figura 7.18 – Danos provocados por impacto nos provetes B 71 5J 10J 20J 30J Figura 7.19 – Danos provocados por impacto nos provetes BH 7.2.3 Discussão dos resultados de impacto De forma a serem feitas comparações, dos provetes sujeitos ao impacto, apresentam-se gráficos de Força x Tempo e Força x Deflexão para perceber o que realmente aconteceu em cada tipo de provete. Abaixo encontram-se a Figura 7.20 e Figura 7.21 com os gráficos obtidos directamente do programa para os provetes C3 e C2, que correspondem ao mínimo de energia aplicada e à energia onde existe fractura do provete, respectivamente. Apenas se experimentou o provete C5 com uma energia de 100J para se tentar uma perfuração do provete, o que foi conseguido. Para comparação, na Figura 7.22, apresenta-se a resposta ao impacto do provete CH4 (em tudo semelhante aos provetes C, mas fabricado pelo processo manual), o qual foi submetido à energia máxima de 80J, tal como o provete C2. Figura 7.20 – Gráficos Força x Tempo e Força x Deflexão para o provete C3 72 Figura 7.21 – Gráficos Força x Tempo e Força x Deflexão para o provete C2 Figura 7.22 – Gráficos Força x Tempo e Força x Deflexão para o provete CH4 Como se verifica, é evidente a fractura do provete C2 com uma energia aplicada de 80J. No gráfico de Força x Tempo (Figura 7.21), a força atinge um valor máximo e depois é notável uma quebra irregular, o que significa que o provete partiu, também demonstrado no gráfico de Força x Deflexão. No provete C3 isso não acontece, pois existe apenas uma pequena delaminação na zona onde se deu o impacto, visível na Figura 7.20. Em relação aos provetes do tipo CH verifica-se que, na energia máxima aplicada (80J), o provete CH4 apresenta uma evidente menor fractura que o provete C2, como se verifica pela Figura 7.22. Aliás, para qualquer energia aplicada, os provetes fabricados por Infusão de Resina apresentam sempre maiores danos. O provete D4 apresenta fractura para uma energia aplicada de 80J, no entanto, essa fractura é mais acentuada do que no caso do provete C2. Os valores de deflexão, nas várias zonas dos gráficos (Tabela 7.6) e para as diferentes energias, são sempre maiores para o caso dos provetes do tipo D, o que demonstra que esse tipo de 73 laminado será um pouco mais fraco, apesar de possuir o dobro das camadas do laminado de 0º/90º com 5 camadas. No entanto, há que ter também em conta que a gramagem dos 2 2 fabricados 0º/90º (710gr/m ) é superior à gramagem dos fabricados +/-45º (465gr/m ). Além disso, pensa-se também que o laminado, fabricado por Infusão de Resina, de +/-45º com 10 camadas não terá muita qualidade (perceptível visualmente). Em relação aos provetes com 5 camadas de 0º/90º e +/-45º, fabricados por Infusão de Resina (A e B) e fabricados manualmente (AH e BH), faz-se uma comparação entre os provetes com a energia máxima aplicada. Assim faz-se a comparação entre as respostas ao impacto dos provetes A4 com B4, A4 com AH3, B4 com BH3 e AH4 com BH4 (energia de 30J). A Figura 7.23, Figura 7.24, Figura 7.25, Figura 7.26 e Figura 7.28 apresentam as respostas desses provetes ao impacto. Figura 7.23 – Gráficos Força x Tempo e Força x Deflexão para o provete A4 Figura 7.24 – Gráficos Força x Tempo e Força x Deflexão para o provete B4 74 Figura 7.25 – Gráficos Força x Tempo e Força x Deflexão para o provete AH3 Figura 7.26 – Gráficos Força x Tempo e Força x Deflexão para o provete AH4 Figura 7.27 – Gráficos Força x Tempo e Força x Deflexão para o provete BH3 75 Figura 7.28 – Gráficos Força x Tempo e Força x Deflexão para o provete BH4 Apesar de os valores das deflexões serem mais elevados para os provetes B, esses provetes apresentam menor delaminação (Figura 7.16 e Figura 7.18). Aliás, o provete A4 apresenta fractura enquanto que isso não acontece no provete B4, sendo os dois testados nas mesmas condições. A Figura 7.23 e a Figura 7.24 demonstram esse facto. Comparando com os provetes do mesmo tipo e com a mesma energia aplicada, mas fabricados por Infusão de Resina (A4 e B4), verifica-se que o provete AH3 apresenta um pouco de fractura, mas não tão acentuada como o provete A4 (aplicada a ambos uma energia de 20J), como se verifica na Figura 7.25. O provete BH3 apresenta resultados semelhantes ao provete B4 (aplicada uma energia de 20J a ambos), no entanto julga-se que se fosse aplicada uma energia de 30J a um provete fabricado por Infusão de Resina, esse apresentaria maior delaminação que o provete BH4. Os provetes BH apresentam maiores deflexões, no pico da força, que os provetes AH, no entanto, são mais resistentes ao impacto, como já se tinha verificado para os provetes fabricados por Infusão de Resina. Na aplicação da energia de 30J, o provete AH4 fractura de uma forma bastante acentuada, enquanto que para provete BH4 isso não acontece, como demonstram a Figura 7.26 e Figura 7.28. Verifica-se então que laminados fabricados com os tecidos +/-45º são um pouco mais resistentes ao impacto que outros com tecidos unidireccionais. No entanto, como se viu acima, esses fabricados (+/-45º) já não são tão resistentes como os fabricados 0º/90º. Não se chegou a testar os provetes E (0º/90º com 10 camadas), pois não haveria comparação possível com outros provetes. No entanto, é lógico que esses provetes fossem os mais resistentes ao impacto, vistas as discussões efectuadas. Destas discussões, pode-se concluir que os laminados fabricados manualmente são mais resistentes ao impacto. Isto pode ser devido ao acréscimo de espessura mas também ao facto de possuírem um conteúdo superior de resina (caso que será verificado na secção 7.3), o que faz com que o impacto não atinja tão rapidamente as fibras. 76 Todos os outros gráficos referentes às respostas ao impacto dos provetes encontram-se no Capítulo 10, na secção 10.2. 7.3 Verificação do conteúdo de fibra dos laminados 7.3.1 Detalhes Experimentais Como já foi referido, um laminado é mais forte quanto maior for o seu conteúdo de fibra. Uma maneira prática de verificar o FVF de um laminado consiste em fazer uma queima de uma porção desse laminado, ou seja, levar esse material a temperaturas elevadas de modo que a resina se extinga e se fique apenas com as fibras presentes nessa porção. Foi isso que se fez, utilizando uma norma conhecida por “Standard Test Method for Ignition Loss of Cured Reinforced Resins – D2584-68” (ASTM, 1985). Nesta norma é explicado o método para conseguir esses resultados. Este método teste consiste na determinação da perda de resina dos laminados quando sujeitos a combustão. Essa perda pode ser considerada como o conteúdo de resina nessa porção de laminado. Esta experiência foi realizada no CEBQ (Centro de Engenharia Bio-Química) do Instituto Superior Técnico. Nesse laboratório foram fornecidos os materiais necessários para a realização da experiência, que são os seguintes: • Cadinhos de porcelana; • Mufla; • Exsicador; • Balança analítica com precisão de 1mg; • Hotte; A Mufla é um tipo de estufa para altas temperaturas usada em laboratórios. Consiste numa câmara metálica com revestimento interno feito de material refratário e equipada com resistências capazes de elevar a temperatura interior a valores acima dos 1000ºC. Essa Mufla estava colocada numa Hotte, que consiste num equipamento de protecção, usado em laboratório que faz a libertação de gases ou poeiras em grandes e perigosas concentrações. O Exsicador é um recipiente fechado que contém no seu interior um agente de secagem que normalmente é a sílica. A tampa fecha de forma hermética e é utilizado para guardar substâncias com um baixo teor de humidade. 77 Na Norma referida, o procedimento é descrito da seguinte forma: 1. Pesar as amostras com uma precisão de 1mg. 2. Aquecer os cadinhos de 500ºC a 600ºC durante 10 minutos ou mais na Mufla e de seguida arrefecê-los no exsicador até à temperatura ambiente. Pesar os cadinhos com uma precisão de 1mg. 3. Colocar as amostras nesses cadinhos e pesá-los com uma precisão de 1mg. 4. Colocar os cadinhos com as amostras na Mufla a uma temperatura de 565ºC até se extinguir toda a resina das amostras. Aqui, passado algum tempo, abre-se um pouco a Mufla para ver se a resina já desapareceu. (Neste caso abriu-se a Mufla passada 1 hora e verificou-se que já não havia resina nas amostras). 5. Arrefecer os cadinhos no exsicador até à temperatura ambiente e pesá-los com uma precisão de 1mg. São necessárias 3 amostras de cada tipo de laminado com as dimensões de 2.5cmx2.5cm. Assim, foram cortadas 3 amostras dos seguintes laminados, com as respectivas denominações: unidireccional com 5 camadas (A e AH), +/-45 com 5 camadas (B e BH), 0º/90º com 5 camadas (C e CH), fabricados por Infusão de Resina e pelo processo manual respectivamente. 7.3.2 Resultados dos Testes de Queima Obtendo os diversos valores das pesagens depois do teste de queima, é possível calcular os conteúdos de resina perdidos pelas amostras e os desvios padrão entre cada três amostras. É calculado um “Ignition Loss” que corresponde à quantidade de resina que se extinguiu da amostra, no final da queima. As expressões que permitem esses cálculos são apresentadas no Capítulo 10, na secção 10.3, tal como todas as pesagens efectuadas. Os resultados apresentam-se na Tabela 7.7. Aqui, novamente, não foram utilizados os laminados +/-45º com 10 camadas e 0º/90º com 10 camadas, fabricados por Infusão de Resina, pois não haveria comparação com outras amostras fabricadas manualmente. 78 Amostra Ignition Loss [%] Desvio Padrão [%] 31,67 A1 31,03 0,336 A2 31,53 A3 39,31 B1 38,08 1,144 B2 36,99 B3 33,19 C1 32,84 0,088 C2 33,98 C3 44,75 AH1 43,07 1,470 AH2 41,82 AH3 44,73 BH1 47,37 1,485 BH2 45,97 BH3 38,72 CH1 38,12 1,110 CH2 39,93 CH3 Tabela 7.7 – “Ignition Loss” e Desvio Padrão das amostras queimadas Representando os valores de “Ignition Loss”, os valores dos conteúdos de resina presentes nas amostras, o resto da percentagem será sensivelmente correspondente ao conteúdo de fibra presente nessas mesmas amostras, pelo que os conteúdos de fibra serão os presentes na Tabela 7.8. Amostras Conteúdo de fibra (FVF) [%] A1 A2 A3 B1 B2 B3 C1 C2 C3 AH1 AH2 AH3 BH1 BH2 BH3 CH1 CH2 CH3 68,33 68,97 68,47 60,69 61,92 63,01 66,81 67,16 66,02 55,25 56,93 58,18 55,27 52,63 54,03 61,28 61,88 60,07 Tabela 7.8 – Conteúdos de fibra das amostras 79 7.3.3 Discussão dos Resultados Segundo a norma, os valores de desvio padrão são aceitáveis, e essas pequenas diferenças são devidas ao facto de os laminados apresentarem pequenas variações de espessuras. Também se verifica que as amostras AH e BH apresentam maiores desvios padrão, o que indica que esses laminados, fabricados por processo manual apresentam maiores variações de espessura. Essas variações de espessura dos laminados são maiores pois, aquando da laminagem, o rolo usado para impregnar a resina causa algumas deformações nos tecidos, o que provoca zonas de descontinuidade. Como se verifica os conteúdos de fibra nas amostras fabricadas por Infusão de Resina são elevados e superiores aos das fabricadas pelo processo manual. Em todas as amostras provenientes do processo manual, os conteúdos de fibra são inferiores aos valores para o caso das amostras de Infusão de Resina. Isto indica que os laminados fabricados à mão têm uma maior quantidade de resina e consequentemente, menor conteúdo de fibra em percentagem. Este facto é bastante relevante, visto que, como foi referido, quanto maior o FVF de um laminado melhores serão as suas propriedades mecânicas. O acréscimo de conteúdo de fibra, para os laminados fabricados por Infusão de Resina, ronda os 11% para os laminados com 5 camadas de fabricados unidireccionais, 8% para os laminados com 5 camadas de fabricados +/-45º e 6% para os laminados com 5 camadas de fabricados 0º/90. Assim, no que diz respeito ao conteúdo de fibra de um laminado, o processo de Infusão de Resina apresenta vantagens em relação aos processos tradicionais. 80 8 CONCLUSÕES E TRABALHOS FUTUROS Na elaboração de uma Infusão de Resina existem muitos detalhes. Inicialmente é um processo moroso, precisamente devido a esses detalhes, mas quando se sabe realmente o que fazer e como fazer, começa a ser um processo simples e eficaz. Por comparação dos processos efectuados, uma Infusão de Resina (montagem e infusão propriamente dita) demora mais tempo que um processo manual. Isto para comparação de pequenos painéis, por que se pretender o fabrico de grandes componentes, a situação é completamente diferente. No processo de Infusão de Resina, o escoamento da resina é bastante rápido e se possuir um sistema de Infusão previamente montado, a produção do componente, em tempos totais de fabrico, será muito mais rápida. Em relação aos custos dos dois processos, o processo de Infusão de Resina é bem mais dispendioso. Numa iniciação a este processo, existe um investimento inicial considerável. No processo manual não existem custos adicionais de materiais consumíveis e bomba de vácuo o que o torna mais apreciado na Indústria. No entanto, esse acréscimo de custos tem a sua razão de ser, pois permite uma qualidade no trabalho bastante superior e também uma qualidade superior das peças obtidas. No entanto, o processo manual tornar-se-á mais dispendioso devido à necessária e elevada mão-de-obra (para grandes componentes), que pode ser eliminada em grande parte no processo de Infusão de Resina. Realizados os dois processos, é notável a diferença do ambiente da sala de trabalhos devido aos cheiros criados pelo processo manual. Esses vapores criados pelo processo, causaram desconforto nos trabalhadores do mesmo espaço, até ao ponto em que teve de se parar de realizar o processo. No que diz respeito aos testes realizados para determinar as propriedades mecânicas dos laminados, os Testes de Flexão vieram comprovar o que se esperava. Os laminados fabricados por Infusão de Resina têm uma melhor performance à flexão, como foi demonstrado. No entanto, em relação aos Testes de Impacto, isso não acontece. Como se esperava, foi comprovado, com os Testes de Queima de amostras de laminados provenientes do processo manual e Infusão de Resina, que os laminados fabricados por Infusão de Resina têm um superior conteúdo de fibra. Pode-se assim concluir que o processo de Infusão de Resina, além de ser um processo ‘amigo’ do ambiente, é um processo bastante atractivo no que diz respeito à maioria das propriedades dos laminados, obtidos por esse processo. Um aspecto a referir que se considera importante, reside no facto de em Portugal haver dificuldade em obter, dentro de tempos razoáveis, todos os materiais para realizar uma Infusão. Isso passou-se neste caso, em que se esperou bastante tempo pelos materiais necessários para elaborar o processo de Infusão de Resina. 81 É verdade que não se conseguiu o fabrico de uma placa, com 10 camadas de tecidos, em perfeitas condições, pelo processo de Infusão de Resina, no entanto pensa-se que, com tempo e alterando diversos pormenores do sistema (como foi referido), se conseguiria atingir esses resultados. A limitação de tempo e a inexistência de um local para continuar a fabricação, não permitiram atingir esse objectivo. Além desse aspecto, também seria interessante perceber e fazer estudos acerca do impacto em provetes fabricados por Infusão de Resina. 82 9 REFERÊNCIAS Lazarus P., 1994, “Infusion – Part 1”, Professional Boatbuilder, 31, pp 42-55. Lazarus P., 1995, “Infusion – Part 2”, Professional Boatbuilder, 32, pp 28-35. Williams, C., Summerscales, J. e Grove, S., 1996, “Resin Infusion under Flexible Tooling: a review”, Jornal Composites Part A: Applied Science and Manufacturing, 27, pp 517-524. Gotch, T. M., 1978, “Improved Production Process for Manufacture of GRP on British Rail”, 1 lth Reinforced Plastics Conference, Paper 4, pp 33 -39. Gotch, T. M., 1980, “Developments and Potential of Vacuum Impregnation Techniques for GRP Manufacture”, 12th Reinforced Plastics Congress, Paper 7, pp 25-31. Gotch, T. M., 1985, “Low Investment Alternatives to Hand Lay GRP Production”, Hands Off GRP II Conf., pp 1/1-l/11. Le Comte, A., 1982, “Method and apparatus for producing a thin walled article of synthetic resin, in particular a large sized vehicle”, US Parent No. 4359437. Hayward, J. S. e Harris, B., 1989, “Processing factors affecting the quality of resin transfer moulded composites”, Jornal Plastics & Rubber Processing & Applications, 11(4), pp 191-198. Hayward, J. S. e Harris, B., 1990, “The effect of vacuum assistance in resin transfer moulding”, Jornal Composites Manufacturing, 3, pp 161-166. Seemann, W. H., 1991, “Vacuum-forming method and apparatus for vacuum forming fibre reinforced composites”, European Patent Application No. EP 052526341. Seemann, W. H., 1991, “Vacuum-forming fibre reinforced resin composites”, UK Patent Application No. GB 2257938A. Seemann, W. H., 1989, “Plastic transfer moulding techniques for the production of fibre reinforced plastic structures”, US Patent No. 4902215. Seemann, W. H., 1994, “Unitary vacuum bag and process for making the same”, World Patent No. WO94/2078. Afendi, M., Banks, W.M. e Kirkwood, D., 2004, “Bubble free resin for Infusion Process”, Jornal Composites Part A: Applied Science and Manufacturing, 36, pp 739-746. Pfund, B., 2004, “Gearing up for Infusion”, Professional Boatbuilder, 88, pp 26-45. Thagard, J. R., Okoli, O. I., Liang, Z., Wang, H. D., e Zhang, C., 2003, “Resin Infusion between double flexible tooling: prototype development”, Jornal Composites Part A: Applied Science and Manufacturing, 34, pp 803-811. Buntain, M. J. e Bickerton, S., 2007, “Modelling forces generated within rigid liquid composite moulding process simulations”, Jornal Composites Part A: Applied Science and Manufacturing, 38, pp 1729-1741. Yenilmez, B., Seanan, M. e Sozer, E. M., 2008, “Variation of part thickness and compaction pressure in vacuum infusion process”, Jornal Composites Science and technology, article in Press. 83 Pomeroy, R., Grove, S., Summerscales, J., Wang, Y. e Harper, A., 2007, “Measurement of permeability of continuous filament matglass-fibre reinforcements by saturated radial airflow”, Jornal Composites Part A: Applied Science and Manufacturing, 38, pp 1439-1443. Correia, N. C., Robitaille, F., Long, A. C., Rudd, C. D., Simacek e Advani, S. G., 2005, “Analisys of the vacuum infusion moulding process: I. Analytical formulation”, Jornal Composites Part A: Applied Science and Manufacturing, 36, pp 1645-1656. Kessels, J. F. A., Jonker, A. S. e Akerman, R., 2007, “Optimizing the flow pipe arrangement for resin infusion under flexible tooling”, Jornal Composites Part A: Applied Science and Manufacturing, 38, pp 2076-2085. Govignon, Q., Bickerton, S., Morris, J. e Kelly, P. A., 2008, “Full field monitoring of the resin flow and laminate properties during the resin infusion process”, Jornal Composites Part A: Applied Science and Manufacturing, Article in Press. Wang, Y. e Grove, S. M., 2008, “Modelling microscopic flow in woven fabric reinforcements and its application in dual-scale resin infusion modeling”, Jornal Composites Part A: Applied Science and Manufacturing, 39, pp 843-855. Han, K., Jiang, S., Zhang, C. e Wang, B., 2000, “Flow modelling and simulation of SCRIMP for composites manufacturing”, Jornal Composites Part A: Applied Science and Manufacturing, 31, pp 79-86. Williams, C. D., Grove, S. M. e Summerscales, J., 1998, “The compression response of fibre reinforced plastic plates during manufacture by the resin infusion under flexible tooling method”, Jornal Composites Part A: Applied Science and Manufacturing, 29, pp 111-114. Modi, D., Correia, N., Johnson, M., Long, A., Rudd, C. e Robitaille, F., 2007, “Active control of vacuum infusion process”, Jornal Composites Part A: Aplied Science and Manufacturing, 38, pp 1271-1287. Donadon, M. V., Fazon, B. G., Iannucci, L. e Hodgkinson, J. M., 2007, “Intralaminar toughness characterization of unbalanced hybrid plain weave laminates”, Jornal Composites Part A: Applied Science and Manufacturing, 38, pp 1597-1611. Dawood, T. A., Shenoi, R. A. e Sahin, M., 2007, “A procedure to embed fibre Bragg grating strain sensors into GFRP sandwich structures”, Jornal Composites Part A: Applied Science and Manufacturing, 38, pp 217-226. Trochu, F., Ruiz, E., Achim, V., e Soukane, S., 2006, “Advanced numerical simulation of liquid composite molding for process analisys and optimization”, Jornal Composites Part A: Applied Science and Manufacturing, 37, pp 890-902. Doh, J. W., Louca, L. A., Choo, Y. S. e Mouring, S. E., 2005, “Damage modeling of SCRIMP woven roving laminated beams subjected to transverse shear”, Jornal Composites Part B: Engineering, 36, pp 427-438. 84 Sevostianov, I. B., Verijenko, V. E., von Klemperer, C. J. e Chevallereau, B., 1999, “Mathematical modelo f stress formation Turing vacuum resin infusión process”, Jornal Composites Part B: Engineering, 30, pp 513-521. Park, J. e Kang, M. K., 2003, “A numerical simulation of the resin film infusion process”, Composite Structures, 60, pp 431-437. Srinivasagupta, D., Joseph, B., Majumdar, P. e Mahfuz, H:, 2003, “Effect of processing conditions and material properties on the debond fracture toughness of foam-core sandwich composites: process model development”, Jornal Composites Part A: Applied Science and Manufacturing, 34, pp 1085-1095. Hosur, M. V., Islam, S. M. W., Vaidya, U. K., Kumar, A., Dutta, P. K. e Jeelani, S., 2005, “Dynamic punch shear characterization of plain weave graphite/epoxy composites at room and elevated temperatures”, Jornal Composite Structures, 70, pp 295-307. Hosur, M. V., Abdullah, M. e Jeelani, S., 2005, “Manufacturing and low-velocity impact characterization of foam filled 3-D integrated core sandwich composites with hybrid face sheets”, Jornal Composite Structures, 69, pp 167-181. Hosur, M. V., Abdullah, M. e Jeelani, S., 2004, “Manufacturing and low-velocity impact characterization of hollow integrated core sandwich composites with hybrid face sheets”, Jornal Composite Structures, 65, pp 103-115. Hosur, M. V., Alexander, J., Vaidya, U. K., Jeelani, S. e Mayer, A., 2004, “Performance of stitched/unstitched woven carbon/epoxy composites under high velocity impact loading”, Jornal Composite Structures, 64, pp 455-466. Hosur, M. V., Alexander, J., Vaidya, U. K., Jeelani, S. e Mayer, A., 2004, “ Studies on the off-axis high strain rate compression loading of satin weave carbon/epoxy composites”, Jornal Composite Structures, 63, pp 75-85. Hosur, M. V., Vaidya, U. K., Myers, D. e Jeelani, S., 2003, “Studies on the repair of ballistic impact damaged S2-glass/vinyl ester laminates”, Jornal Composite Structures, 61, pp 281-290. Hosur, M. V., Adya, M., Vaidya, U. K., Mayer, A. e Jeelani, S., 2003, “Effect of stitching and weave arquitecture on the high strain rate compression response of affondable woven carbon/epoxy composites”, Jornal Composite Structures, 59, pp 507-523. Potluri, P., Manan, A., Trancke, M. e Day, R. J., 2006, “Flexural and torsional behavior of biaxial and triaxial braided composite structures”, Jornal Composite Structures, 75, pp 377-386. Scarponi, C., Perillo, A. M., Cutillo, L. e Foglio, C., 2007, “Advanced TTT composite materials for aeronautical purposes: Compression alter impact (CAI) behavior”, Jornal Composites Part B: Engineering, 38, pp 258-264. Belingardi G., Cavatorta, M. P. e Paolino, D. S., 2007, “Repeated impact response of hand-layup and vacuum infusion thick glass reinforced laminates”, International Journal of Impact Engineering, 35, pp 609-619. 85 Heider, D., Simacek, P., Dominauskas, A., Deffor, H., Advani, S. e Gillespie J. W. Jr., 2007, “Infusion design methodology for tick-section, low-permeability performs using interlaminar flow media”, Jornal Composites Part A: Applied Science and Manufacturing, 38, pp 525-534. Homepage oficial da Gurit, website: http://www.gurit.com, SP Systems, Composite Engineering Materials, “ SP Guide to Composites”. Registro Italiano Navale (RINA), 2006, ‘Infusion as a Composite Construction Technique for Pleasure Vessels: Guidelines’, RINA S.p.A, Genova. ASTM, 1986, “Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials [Metric]”, D790M. ASTM, 1985a, “Standard Test Method for Ignition Loss of Cured Reinforced Resins”, D2584. Sutherland L. S., Guedes Soares C., 2005, “Impact on low fibre-volume, glass /polyester rectangular plates”, Composite Structures, 68, pp 13-22. Sutherland L. S., 1998, “Impact Damage of Composites Materials: Composites Laboratory and Instrumented Falling Weight Machine”, Departamento de Engenharia Naval do Instituto Superior Técnico, Relatório Interno. 86 10 ANEXOS 10.1 Resultados dos Testes de Flexão Os valores de deslocamento e força são calibrados através das expressões (10.1) e (10.2). y = 0.945 x + 3.221 (10.1) y = 0.916 x − 0.005 (10.2) A extensão é obtida através da expressão (10.3). ε= ε 4.V BV .GF (10.3) - Extensão [%]; V – Extensão obtida pelo sistema [Volt]; BV – Voltagem de excitação da ponte [Volt]; GF – “Gauge factor” A extensão obtida pelo sistema tem ainda de ser dividida por 10 pois esse sistema multiplica o valor por 10 para se conseguirem valores maiores. A voltagem de excitação é de 3.3V e o “Gauge factor” assume o valor de 2.13. Para o cálculo da resistência máxima, utilizou-se a expressão (10.4) presente na norma mencionada. S= 3PL 2bd 2 (10.4) S – Resistência das fibras externas no ponto central [MPa]; P – Força máxima aplicada no provete [N]; L – Distância entre os suportes [mm]; b – Largura média do provete [mm]; d – Espessura média do provete [mm]; 87 Para o cálculo da rigidez dos provetes, também se utilizou uma expressão (10.5) mencionada nessa norma. E= L3m 4bd 3 (10.5) Onde: E – Módulo de elasticidade em flexão (Rigidez) [MPa]; L – Distância entre suportes [mm]; m – Declive da tangente da curva de Força/Extensão [N/mm]; b – Largura do provete [mm]; d – Espessura do provete [mm]; Através dos testes efectuados, conseguiram-se distribuições gráficas dos desenvolvimentos de Força x Deslocamento e Força x Extensão para os provetes sujeitos à flexão. ForçaxDeslocamento (Provete B2) ForçaxExtensão (Provete B2) 1200 600 1000 500 Força [N] Força [N] 800 600 400 300 200 400 100 200 0 0.00 0 0 1 2 3 4 5 6 7 Deslocamento [mm] Figura 10.1 – Desenvolvimento da Força x Deslocamento (Provete B2) 1.00 2.00 3.00 4.00 Extensão [%] Figura 10.2 – Desenvolvimento da Força x Extensão (Provete B2) 88 ForçaxExtensão (Provete B3) 900 900 800 800 700 700 600 600 Força [N] Força [N] ForçaxDeslocamento (Provete B3) 500 400 500 400 300 300 200 200 100 100 0 0 1 2 3 4 5 0 0.00 6 1.00 Deslocamento [mm] 2.00 3.00 4.00 Extensão [%] Figura 10.3 – Desenvolvimento da Força x Deslocamento (Provete B3) Figura 10.4 – Desenvolvimento da Força x Extensão (Provete B3) ForçaxDeslocamento (Provete B4) ForçaxExtensão (Provete B4) 1000 900 900 800 800 700 600 Força [N] Força [N] 700 500 400 600 500 400 300 300 200 200 100 100 0 0.00 0 0 1 2 3 4 5 6 1.00 7 2.00 3.00 4.00 Extensão [%] Deslocamento [mm] Figura 10.5 – Desenvolvimento da Força x Deslocamento (Provete B4) Figura 10.6 – Desenvolvimento da Força x Extensão (Provete B4) ForçaxDeslocamento (Provete B5) ForçaxExtensão (Provete B5) 700 600 600 500 Força [N] Força [N] 500 400 300 400 300 200 200 100 100 0 0.00 0 0 1 2 3 4 5 Deslocamento [mm] Figura 10.7 – Desenvolvimento da Força x Deslocamento (Provete B5) 1.00 2.00 3.00 4.00 Extensão [%] Figura 10.8 – Desenvolvimento da Força x Extensão (Provete B5) 89 ForçaxDeslocamento (Provete B6) ForçaxExtensão (Provete B6) 1000 1000 900 900 800 800 700 600 Força [N] Força [N] 700 500 400 600 500 400 300 300 200 200 100 100 0 0.00 0 0 1 2 3 4 5 6 1.00 7 2.00 3.00 4.00 Extensão [%] Deslocamento [mm] Figura 10.9 – Desenvolvimento da Força x Deslocamento (Provete B6) Figura 10.10 – Desenvolvimento da Força x Extensão (Provete B6) ForçaxDeslocamento (Provete C1) ForçaxExtensão (Provete C1) 2500 2500 2000 1500 Força [N] Força [N] 2000 1000 1500 1000 500 500 0 0.00 0 0 2 4 6 8 10 1.00 12 2.00 3.00 4.00 Extensão [%] Deslocamento [mm] Figura 10.11 – Desenvolvimento da ForçaxDeslocamento (Provete C1) Figura 10.12 – Desenvolvimento da ForçaxExtensão (Provete C1) ForçaxDeslocamento (Provete C2) ForçaxExtensão (Provete C2) 2500 1000 2000 Força [N] Força [N] 800 1500 1000 600 400 200 500 0 0.00 0 0 2 4 6 8 10 12 Deslocamento [mm] Figura 10.13 – Desenvolvimento da ForçaxDeslocamento (Provete C2) 1.00 2.00 3.00 4.00 Extensão [%] Figura 10.14 – Desenvolvimento da ForçaxExtensão (Provete C2) 90 ForçaxDeslocamento (Provete C3) ForçaxExtensão (Provete C3) 3000 2500 2500 2000 Força [N] Força [N] 2000 1500 1500 1000 1000 500 500 0 0.00 0 0 2 4 6 8 10 1.00 12 2.00 3.00 4.00 Extensão [%] Deslocamento [mm] Figura 10.15 – Desenvolvimento da ForçaxDeslocamento (Provete C3) Figura 10.16 – Desenvolvimento da ForçaxExtensão (Provete C3) ForçaxDeslocamento (Provete C4) ForçaxExtensão (Provete C4) 3000 2500 2500 2000 Força [N] Força [N] 2000 1500 1500 1000 1000 500 500 0 0.00 0 0 2 4 6 8 10 1.00 12 2.00 3.00 4.00 Extensão [%] Deslocamento [mm] Figura 10.17 – Desenvolvimento da ForçaxDeslocamento (Provete C4) Figura 10.18 – Desenvolvimento da ForçaxExtensão (Provete C4) ForçaxDeslocamento (Provete C5) ForçaxExtensão (Provete C5) 2500 2500 2000 1500 Força [N] Força [N] 2000 1000 1500 1000 500 500 0 0.00 0 0 1 2 3 4 5 6 7 8 9 10 11 Deslocamento [mm] Figura 10.19 – Desenvolvimento da ForçaxDeslocamento (Provete C5) 1.00 2.00 3.00 4.00 Extensão [%] Figura 10.20 – Desenvolvimento da ForçaxExtensão (Provete C5) 91 ForçaxDeslocamento (Provete C6) ForçaxExtensão (Provete C6) 3000 3000 2500 2500 2000 Força [N] Força [N] 2000 1500 1500 1000 1000 500 500 0 0.00 0 0 2 4 6 8 10 1.00 12 2.00 3.00 4.00 Extensão [%] Deslocamento [mm] Figura 10.21 – Desenvolvimento da ForçaxDeslocamento (Provete C6) Figura 10.22 – Desenvolvimento da ForçaxExtensão (Provete C6) ForçaxDeslocamento (Provete BH2) ForçaxExtensão (Provete BH2) 1200 1200 1000 1000 Força [N] Força [N] 800 600 800 600 400 400 200 200 0 0.00 0 0 1 2 3 4 5 6 7 1.00 8 2.00 3.00 4.00 Extensão [%] Deslocamento [mm] Figura 10.23 – Desenvolvimento da ForçaxDeslocamento (Provete BH2) Figura 10.24 – Desenvolvimento da ForçaxExtensão (Provete BH2) ForçaxDeslocamento (Provete BH3) ForçaxExtensão (Provete BH3) 1400 1200 1200 1000 Força [N] Força [N] 1000 800 600 800 600 400 400 200 200 0 0 0 0 1 2 3 4 5 6 7 8 Deslocamento [mm] Figura 10.25 – Desenvolvimento da ForçaxDeslocamento (Provete BH3) 1 2 3 Extensão [%] Figura 10.26 – Desenvolvimento da ForçaxExtensão (Provete BH3) 92 4 ForçaxDeslocamento (Provete BH4) ForçaxExtensão (Provete BH4) 1200 1200 1000 1000 Força [N] Força [N] 800 600 800 600 400 400 200 200 0 0 0 0 1 2 3 4 5 6 7 1 2 8 3 4 5 Extensão [%] Deslocamento [mm] Figura 10.27 – Desenvolvimento da ForçaxDeslocamento (Provete BH4) Figura 10.28 – Desenvolvimento da ForçaxExtensão (Provete BH4) ForçaxDeslocamento (Provete BH5) ForçaxExtensão (Provete BH5) 1200 1000 900 1000 800 700 Força [N] Força [N] 800 600 400 600 500 400 300 200 200 100 0 0 0 0 1 2 3 4 5 6 7 1 2 8 3 4 Extensão [%] Deslocamento [mm] Figura 10.29 – Desenvolvimento da ForçaxDeslocamento (Provete BH5) Figura 10.30 – Desenvolvimento da ForçaxExtensão (Provete BH5) ForçaxDeslocamento (Provete BH6) ForçaxExtensão (Provete BH6) 1400 1400 1200 1200 1000 Força [N] Força [N] 1000 800 600 800 600 400 400 200 200 0 0 0 0 1 2 3 4 5 6 7 8 Deslocamento [mm] Figura 10.31 – Desenvolvimento da ForçaxDeslocamento (Provete BH6) 1 2 3 4 5 Extensão [%] Figura 10.32 – Desenvolvimento da ForçaxExtensão (Provete BH6) 93 6 10.2 Resultados dos Testes de Impacto Figura 10.33 – Gráficos Força x Tempo e Força x Deflexão para o provete C1 Figura 10.34 – Gráficos Força x Tempo e Força x Deflexão para o provete C4 94 Figura 10.35 – Gráficos Força x Tempo e Força x Deflexão para o provete C5 Figura 10.36 – Gráficos Força x Tempo e Força x Deflexão para o provete D1 Figura 10.37 – Gráficos Força x Tempo e Força x Deflexão para o provete D2 95 Figura 10.38 – Gráficos Força x Tempo e Força x Deflexão para o provete D3 Figura 10.39 – Gráficos Força x Tempo e Força x Deflexão para o provete D4 Figura 10.40 – Gráficos Força x Tempo e Força x Deflexão para o provete A2 96 Figura 10.41 – Gráficos Força x Tempo e Força x Deflexão para o provete A3 Figura 10.42 – Gráficos Força x Tempo e Força x Deflexão para o provete B2 Figura 10.43 – Gráficos Força x Tempo e Força x Deflexão para o provete B3 97 Figura 10.44 – Gráficos Força x Tempo e Força x Deflexão para o provete AH1 Figura 10.45 – Gráficos Força x Tempo e Força x Deflexão para o provete AH2 Figura 10.46 – Gráficos Força x Tempo e Força x Deflexão para o provete BH1 98 Figura 10.47 – Gráficos Força x Tempo e Força x Deflexão para o provete BH2 Figura 10.48 – Gráficos Força x Tempo e Força x Deflexão para o provete CH1 Figura 10.49 – Gráficos Força x Tempo e Força x Deflexão para o provete CH2 99 Figura 10.50 – Gráficos Força x Tempo e Força x Deflexão para o provete CH3 10.3 Resultados dos Testes de Queima A expressão (10.6) permite o cálculo dos conteúdos de resina. W − W2 IgnitionLoss, weight (%) = 1 ×100 W1 ( 10.6) W1 - Peso da amostra [g]; W2 - Peso do resíduo [g]; Na norma é referida também a expressão (10.7) para o cálculo do desvio padrão. S= ΣX 2 − n ( X ) 2 n −1 (10.7) X - Valor de uma observação; n - Número de observações; X - Média das observações; Os resultados obtidos através das pesagens efectuadas foram as apresentadas na Tabela 10.1. 100 Amostras A1 A2 A3 B1 B2 B3 C1 C2 C3 AH1 AH2 AH3 BH1 BH2 BH3 CH1 CH2 CH3 Peso da amostra Peso do cadinho [g] [g] 2,959 2,871 2,873 2,447 2,382 2,233 4,414 4,223 4,373 3,446 3,353 3,252 2,446 2,620 2,480 4,264 4,129 4,257 23,636 23,352 23,610 22,910 22,872 23,452 23,637 23,355 23,615 23,637 23,352 22,868 23,613 23,451 22,912 23,615 23,452 22,868 Peso do cadinho com amostra [g] Peso do cadinho com resíduo [g] 26,603 26,231 26,491 25,364 25,253 25,686 28,048 27,578 27,988 27,082 26,709 26,124 26,064 26,073 25,392 27,876 27,579 27,123 25,658 25,332 25,577 24,395 24,347 24,859 26,586 26,191 216,502 25,541 25,261 24,760 24,965 24,830 24,252 26,228 26,007 25,423 Tabela 10.1 – Valores dos testes de queima 101