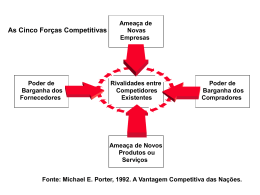

UNIVERSIDADE ANHEMBI MORUMBI CAMILA DE OLIVEIRA FRANCO PLANEJAMENTO ESTRATÉGICO DA PRODUÇÃO A manufatura como estratégia de competitividade no mercado de produção sob encomenda SÃO PAULO 2009 ii CAMILA DE OLIVEIRA FRANCO PLANEJAMENTO ESTRATÉGICO DA PRODUÇÃO A manufatura como estratégia de competitividade no mercado de produção sob encomenda Trabalho de Conclusão de Curso apresentado como exigência parcial para a obtenção do título de Graduação do Curso de Engenharia de Produção da Universidade Anhembi Morumbi Orientador: Professor José Ricardo Fiaminghi iii CAMILA DE OLIVEIRA FRANCO PLANEJAMENTO ESTRATÉGICO DA PRODUÇÃO A manufatura como estratégia de competitividade no mercado de produção sob encomenda Trabalho de Conclusão de Curso apresentado como exigência parcial para a obtenção do título de Graduação do Curso de Engenharia de Produção da Universidade Anhembi Morumbi Trabalho____________ em: ____ de_______________de 2009. ______________________________________________ Professor José Ricardo Fiaminghi ______________________________________________ Prof. M.Sc. Francisco Carlos Damante ______________________________________________ Prof. M.Sc. Carlos Roberto Carneiro Comentários:_________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ iv Dedico este trabalho a todos que colaboraram, direta ou indiretamente, na sua elaboração; à Deus primeiramente; à minha família, que me fez acreditar que “Você é do tamanho dos seus sonhos”; ao meu orientador pelo apoio incondicional e por todos os ensinamentos além da vida acadêmica; e a todos os professores e amigos que estiveram presentes nesta caminhada rumo à realização e ao sucesso. v RESUMO O presente trabalho tem por objetivo principal identificar os principais elementos e recursos da manufatura sob encomenda que, uma vez analisados e desenvolvidos, venham a promover o alto desempenho nos critérios competitivos de manufatura – qualidade, velocidade, confiabilidade, flexibilidade e custo – e assim definirem uma estratégia de competitividade para a empresa deste setor, através do cumprimento e/ou redução do prazo de entrega, principal diferencial para o cliente deste segmento de mercado. Palavras Chave: Planejamento estratégico da produção; Produção sob encomenda. vi ABSTRACT The present work has for main objective to identify the key elements and features of manufacture “make to order”, once analyzed and developed, come to promote the high performance in a competitive manufacturing - quality, speed, reliability, flexibility and cost - and thus define a competitiveness strategy for the company of this sector, through the performance or reduction in delivery time, main differential for the customer in this segment of market. Key Words: Strategic planning of production; Manufacture “make to order”. vii LISTA DE FIGURAS Figura 5.1 – Passos para uma gestão com visão estratégica p. 9 Figura 5.2 – A relação entre os objetivos de desempenho 17 Figura 5.3 – Definição de eficiência e eficácia na cadeia produtiva 19 Figura 5.4 – A relação entre os objetivos e utilização dos recursos 19 Figura 5.5 – O ciclo da produtividade 30 Figura 5.6 – Impacto econômico da melhoria da produtividade e qualidade 31 Figura 5.7 – Efeito dos objetivos de desempenho na alta produtividade 41 Figura 5.8 – Alargamento do trabalho e seu enriquecimento 51 Figura 6.1 – Análise de processos 63 Figura 6.2 – Principais clientes 64 Figura 6.3 – Exemplos de produtos 66 Figura 6.4 – Imagens da fábrica 67 Figura 6.5 – Exemplo de explosão da estrutura do produto 68 Figura 6.6 – Exemplo de componentes do produto no setor de montagem 71 Figura 6.7 – Localização do setor de montagem no layout atual 75 Figura 6.8 – Configuração de layout celular para o setor de montagem 75 Figura 6.9 – Organograma do setor de montagem 78 Figura 6.10 – Descrição das responsabilidades do setor de montagem 79 Figura 6.11 – Padrões de controle segundo os critérios de desempenho 82 Figura 6.12 – As quatro fases do processo de controle 83 Figura 6.13 – Modelo para cálculo de homens/horas trabalhadas 84 Figura 6.14 – Plano de Ação para o setor de montagem 95 viii LISTA DE TABELAS Tabela 5.1 – Análise dos critérios competitivos p. 8 Tabela 5.2 – Prioridades competitivas 13 Tabela 5.3 – Dimensões de faixa e resposta dos 4 tipos de flexibilidade do sistema 16 Tabela 5.4 – Implicações nos recursos dos tipos de flexibilidade do sistema 16 Tabela 5.5 – Aspectos da eficiência e eficácia no processo produtivo 18 Tabela 5.6 – Aspectos importantes que influenciam o PPCP 26 Tabela 5.7 – Listas de objetivos de acordo com os critérios de desempenho 27 Tabela 5.8 – Características dos sistemas de produção 38 Tabela 5.9 – Aspectos de planejamento dos sistemas de produção 39 Tabela 5.10 – Medidas para os objetivos de desempenho 42 Tabela 5.11 – Parâmetros dos setores de qualidade 52 Tabela 6.1 – Fatores que influenciam o plano de produção 82 ix SUMÁRIO p. 1. INTRODUÇÃO .....................................................................................................1 2. OBJETIVOS.........................................................................................................3 2.1 Objetivo Geral............................................................................................................. 3 2.2 Objetivo Específico ................................................................................................... 4 3. MÉTODO DE TRABALHO ..................................................................................5 4. JUSTIFICATIVA ..................................................................................................6 5. REVISÃO BIBLIOGRÁFICA................................................................................7 5.1 Gestão estratégica .................................................................................................... 7 5.1.1 Análise dos critérios competitivos para a manufatura ................................... 7 5.1.2 Análise dos critérios competitivos para serviços ............................................ 7 5.1.3 Estabelecimento da missão da empresa ......................................................... 9 5.1.4 Aspectos gerais relativos às áreas de decisão do negócio: ....................... 11 5.2 Planejamento estratégico...................................................................................... 11 5.3 A manufatura como estratégia............................................................................. 12 5.4 Os cinco objetivos de desempenho da manufatura ...................................... 13 5.4.1 A vantagem da qualidade................................................................................. 13 5.4.2 A vantagem da velocidade ............................................................................... 13 5.4.3 A vantagem da confiabilidade.......................................................................... 14 5.4.4 A vantagem da flexibilidade ............................................................................. 15 5.4.5 A vantagem de custo......................................................................................... 17 5.5 Importância estratégica dos sistemas de administração da produção.... 17 5.6 Objetivos da administração da produção......................................................... 18 x 5.7 Os sistemas de administração da produção ................................................... 19 5.7.1 Sistemas de Administração da Produção X Custos: ................................... 21 5.7.2 Sistemas de Administração da Produção X Qualidade:.............................. 22 5.7.3 Sistemas de Administração da Produção X Velocidade de Entrega: ....... 22 5.7.4 Sistemas de Administração da Produção X Confiabilidade de Entrega:.. 23 5.7.5 Sistemas de Administração da Produção X Flexibilidade:.......................... 23 5.7.6 Sistemas de Administração da Produção X Rede de Suprimentos: ......... 24 5.8 Estratégia x PPCP ................................................................................................... 25 5.9 Prioridades competitivas em manufatura......................................................... 26 5.10 A relação entre a manufatura e os demais setores........................................ 27 5.11 As áreas de decisão em produção e operações ............................................. 28 5.12 Produtividade ........................................................................................................... 30 5.12.1 Capacidade......................................................................................................... 31 5.12.2 Definição dos lead times................................................................................... 32 5.12.3 OPT – Optmized Production Technology ...................................................... 32 5.13 O sistema de produção sob encomenda .......................................................... 37 5.13.1 Projeto e produção sob encomenda (ETO – Engineer to order) ............... 40 5.13.2 Manufatura sob encomenda (MTO – Make to order)................................... 40 5.13.3 Montagem sob encomenda (ATO – Assembly to order) ............................. 40 5.14 Fatores competitivos x Objetivos de desempenho........................................ 41 5.15 Objetivos qualificadores e ganhadores de pedidos ...................................... 42 5.16 O conceito just in time ........................................................................................... 43 5.16.1 Estudo de tempos.............................................................................................. 46 5.16.2 Empowerment .................................................................................................... 47 5.16.3 Trabalho em equipe e projeto de trabalho..................................................... 47 5.16.4 Conceito de cliente interno............................................................................... 48 5.16.5 Sistemas de avaliação de desempenho ........................................................ 49 5.17 Qualidade................................................................................................................... 51 xi 5.17.1 Melhoria contínua .............................................................................................. 52 5.17.2 Kaizen .................................................................................................................. 52 5.17.3 Housekeeping..................................................................................................... 54 5.17.4 O método "5s" .................................................................................................... 54 5.18 Layout ......................................................................................................................... 57 5.18.1 Tipos de layout ................................................................................................... 57 5.18.2 Layout celular ..................................................................................................... 59 5.18.3 Células de manufatura...................................................................................... 60 6. ESTUDO DE CASO ...........................................................................................62 6.1 Introdução ................................................................................................................. 62 6.2 Apresentação da empresa .................................................................................... 64 6.2.1 Principais características produto ................................................................... 67 6.2.2 Principais características do processo ........................................................... 68 6.3 Descrição do estudo de caso............................................................................... 69 6.4 Melhorias Propostas............................................................................................... 72 6.4.1 O sistema Just in Time ..................................................................................... 72 6.4.2 Estudo do Layout ............................................................................................... 74 6.4.3 Análise crítica do layout atual .......................................................................... 75 6.4.4 Considerações para melhoria através do estudo do Layout ...................... 76 6.4.5 Melhoria proposta - Layout em células de manufatura ............................... 77 6.4.6 Vantagens do layout celular............................................................................. 77 6.4.7 O elemento humano na cadeia produtiva...................................................... 78 6.4.8 Empowerment .................................................................................................... 79 6.4.9 Estudo de tempos.............................................................................................. 80 6.4.10 Plano de produção............................................................................................. 81 6.4.11 Controles de produção...................................................................................... 82 6.4.12 Aspectos ergonômicos...................................................................................... 85 6.4.13 Qualidade............................................................................................................ 86 6.4.14 Melhorias propostas segundo a política de qualidade da empresa .......... 88 6.4.15 Kaizen – A base do conceito de melhoria contínua ..................................... 90 xii 7. 6.4.16 Vantagens da boa organização na manufatura............................................ 93 6.4.17 Considerações Finais........................................................................................ 96 CONCLUSÕES..................................................................................................99 REFERÊNCIAS BIBLIOGRÁFICAS .......................................................................100 1. INTRODUÇÃO A manufatura pode ser uma importante arma competitiva, desde que seja baseada em critérios de decisão influentes na obtenção das melhorias de desempenho esperadas. Estratégia de manufatura pode ser definida como um quadro de referência com o objetivo central de aumentar a competitividade da organização de forma sustentada, contemplando curto, médio e longo prazo, através da organização dos recursos de produção e da construção de um padrão de decisões coerente de modo a permitir que o sistema produtivo e, por conseguinte, a organização, atinja um ‘mix’ desejado de desempenho nos vários critérios competitivos. (CORREA; GIANESI, 1993, p.38) No estabelecimento de uma estratégia de manufatura, devem ser analisados e formulados objetivos e diretrizes quanto a: - Custos: a produção a menor custo possível é o objetivo permanente de qualquer empresa. O fator custo, que pode traduzir-se em menor preço ou maior lucro, terá enorme impacto na vantagem competitiva. - Qualidade: a melhoria contínua da qualidade foi o grande trunfo das empresas japonesas na conquista de mercados. O foco na qualidade traz efeitos na vantagem competitiva no sentido de maior satisfação do cliente e também em redução de custos. - Prazos de entrega: quanto menor o prazo de entrega de um produto ou serviço, maior será a satisfação do cliente. Além disso, quanto menor o prazo de entrega, tanto menores serão os estoques intermediários, tanto maior será o giro do estoque de matérias-primas, mais cedo será realizada a receita e menores serão os desperdícios e perdas. - Flexibilidade: é a capacidade que a empresa deve ter para rapidamente adaptarse às mudanças nas tendências de mercado. Deve ser ágil na adaptação de seus 2 produtos às novas exigências de mercado e do cliente. Quanto mais flexível e rápida for, mais cedo sairá na frente de seus concorrentes, ganhando conseqüentemente em vantagem competitiva. - Inovação: é a capacidade de antecipar-se às necessidades dos consumidores. - Produtividade: dimensão que deve ser aplicada em todas as ações de todas as áreas da empresa. Todas as decisões devem ter relação custo/benefício favorável para a organização. 3 2. OBJETIVOS Analisar os processos envolvidos na manufatura sob encomenda, sob a ótica da visão estratégica, a fim de identificar quais metas e objetivos devem ser definidos para atingir alta competitividade neste segmento de mercado. 2.1 Objetivo Geral Realizar um estudo sobre as atividades executadas pela cadeia produtiva e suas respectivas implicações estratégicas, as quais afetam diretamente os níveis de desempenho do sistema produtivo em termos de custos, qualidade, velocidade, confiabilidade e flexibilidade. Demonstrar que através do gerenciamento estratégico dos recursos disponíveis, alinhados aos objetivos da organização, é possível atingir alto desempenho nos critérios competitivos em manufatura sob encomenda, alta eficiência e eficácia no processo produtivo, e conseqüentemente elevar a competitividade da empresa atuante neste tipo de mercado. Propor melhorias com o intuito de identificar meios de implementar velocidade ao processo, em termos de rápido fluxo de materiais, objetivo essencial no caso de produção sob encomenda, onde o atendimento à demanda dos clientes é executado diretamente pela produção, em vez de se atender pelos estoques de produto acabado. 4 2.2 Objetivo Específico Focalizar os aspectos adequados que possibilitem firmar prazos com precisão ao cliente, e as formas de cumpri-los, mesmo em um ambiente dinâmico e de difícil previsão como é a produção sob encomenda. Apontar quais critérios competitivos em manufatura podem vir a ser referência como diferencial no mercado sob encomenda. Identificar as restrições, gargalos e fatores que limitam o desempenho do sistema produtivo, bem como buscar elementos que acrescentem custo e não valor ao produto. Desenvolver soluções para os pontos falhos identificados e analisar o impacto dos principais incrementos à melhoria do sistema de manufatura. Definir quais são os aspectos envolvidos para melhor adequar a capacidade da produção com os picos de demanda, característicos deste tipo de processo, buscando sincronizar os fluxos de trabalho às flutuações de demanda. Compreender como lidar com eficácia dentro da larga faixa de componentes e materiais, principais características do produto deste tipo de mercado. Identificar os pontos a promover dentro da cadeia produtiva, a fim de cumprir os prazos de entrega, bem como reduzi-los, principal diferencial para o cliente deste segmento. 5 3. MÉTODO DE TRABALHO Este trabalho foi elaborado a partir do estudo e análise das variáveis existentes na cadeia de manufatura da produção sob encomenda, procurando identificar elementos capazes de contribuir com o desenvolvimento de uma estratégia baseada nos critérios competitivos. Para tanto, o estudo de caso foi baseado em uma empresa atuante neste segmento, no ramo de produtos para comunicação visual, utilizando-se das principais características do processo nesse tipo de manufatura. A conclusão do trabalho procura apontar quais os principais aspectos da cadeia produtiva deste setor que devem ser desenvolvidos a tal ponto que alcancem vantagem competitiva para a empresa. 6 4. JUSTIFICATIVA Mover informações e materiais de forma ágil está no centro do foco do sistema de manufatura enxuta, e prazos curtos de atendimento no foco da satisfação do cliente. Como a manufatura sob encomenda não possibilita estoques e produção de itens antecipadamente, visto que a empresa desconhece as características do produto que vai fornecer até que receba o projeto do cliente, a variável “tempo” é de extrema importância. Portanto, mover o produto através dos processos mais rapidamente leva a um fluxo produtivo mais enxuto e à alta produtividade. Aliás, quanto mais tempo um pedido se manter dentro da cadeia produtiva, mais recursos irá consumir, e mais capital de giro permanecerá comprometido. Como é inviável trabalhar com estoques de produtos acabados, bem como estoques de matérias-primas e componentes, a produção deve necessariamente seguir a demanda. Como agravante, portanto, o lead time na produção sob encomenda, acumula o tempo de manufatura, o tempo de compras de materiais e a montagem dos componentes. No mercado de produção sob encomenda ter o prazo de entrega reduzido funciona como um vital “ganhador de pedidos”, pois o cliente deste mercado exige velocidade e qualidade como fatores determinantes no atendimento. 7 5. REVISÃO BIBLIOGRÁFICA O objetivo da gestão estratégica nas empresas é elevar o seu poder de competitividade. 5.1 Gestão estratégica Administrar estrategicamente significa dirigir a empresa como um todo e não como partes isoladas. Significa estabelecer a melhor direção para que esta atinja as desejadas. (COOKE, 2004) O conjunto das operações de produção e serviços deve ser projetado para formar um conjunto coerente e integrado de fatores que objetivem o alcance da vantagem sobre a concorrência nos critérios competitivos priorizados por cada mercado. 5.1.1 Análise dos critérios competitivos para a manufatura • Qualidade: refere-se a fazer as coisas certas, isentas de erros ou falhas. Fazer os produtos de acordo com sua especificação. • Velocidade: refere-se a fazer com que os produtos cheguem aos consumidores em um tempo menor do que os concorrentes. • Confiabilidade: refere-se à capacidade de manter os compromissos assumidos com relação ao prazo de entrega. • Flexibilidade: refere-se à capacidade de variar ou adaptar as operações em função de demandas dos consumidores, de alterações no processo produtivo ou de mudanças no fornecimento de insumos. • Custo: refere-se à capacidade de fazer produtos a um preço mais baixo do que o conseguido pelos concorrentes. 5.1.2 Análise dos critérios competitivos para serviços • Credibilidade: refere-se à carga de honestidade e respeito pelos consumidores implícita à marca da empresa ou ao profissional de serviço (imagem e nome) na mente dos consumidores. 8 • Preço: refere-se ao custo nominal do serviço. Muitas vezes é tomado pelo consumidor como uma "pista" para a execução de uma pré-avaliação a respeito de um serviço. • Tempo: refere-se à velocidade da prestação do serviço e a todos os momentos em que o consumidor é posto para esperar. O que conta é o tempo percebido e não o tempo real. • Acesso: refere-se à facilidade de contato e disponibilidade do serviço em relação ao consumidor (localização, horário de trabalho, contato telefônico, estacionamento, etc.) • Empatia: refere-se à gentileza e respeito para com o consumidor e para com os seus bens além da atenção prestada que o identifica como pessoa e o individualiza. • Tangíveis: referem-se às aparências, os aspectos físicos (visual das instalações, dos equipamentos, do pessoal, do material de comunicação, etc.) • Capacitação: refere-se à habilidade e conhecimento do pessoal de contato com o consumidor para executar serviços que requeiram conhecimentos específicos ou técnicos que normalmente os consumidores não possuem. • Segurança: refere-se à redução da percepção de risco do consumidor durante o processo de prestação do serviço. • Precisão: refere-se ao grau de atendimento de parâmetros definidos pelos consumidores a respeito dos bens facilitadores complementares aos serviços entregues. • Confiabilidade: refere-se ao grau de atendimento de parâmetros definidos pelos consumidores a respeito dos serviços entregues. • Consistência: refere-se à capacidade de entregar serviços e bens facilitadores sempre dentro dos mesmos padrões predefinidos. • Flexibilidade: refere-se à capacidade de entregar serviços e bens facilitadores adaptados a diferentes necessidades de diferentes consumidores. Tabela 5.1 – Análise dos critérios competitivos Critérios Competitivos Projetar a empresa avaliados como: para: GC (ganhadores de clientes) Superar a concorrência Q (qualificadores) Nivelar-se com a concorrência PR (pouco relevantes) Não ficar muito abaixo da concorrência Fonte: COOKE, 2004 9 Figura 5.1 – Passos para uma gestão com visão estratégica (COOKE, 2004) 5.1.3 Estabelecimento da missão da empresa A missão é a determinação do motivo central do planejamento estratégico, ou seja, é a determinação de onde a empresa quer chegar, corresponde a um horizonte dentro do qual a empresa atua ou poderá atuar. A missão deve ser definida em termos de satisfazer alguma necessidade do ambiente externo, dos clientes, e não deve ser colocada em termos de oferecer 10 algum produto ou serviço. A missão bem definida deve servir como fonte de inspiração, movimentar positivamente toda a organização e servir de apoio para a tomada de decisão. Passa a ser necessário então comunicar e referir-se constantemente à missão, ensinando-a para clientes e funcionários. A declaração da missão deve: • Representar algo correto e valioso para os clientes, algo pelo qual eles estão dispostos a pagar. • Descrever o que faz a organização. • Diferenciar a empresa de seus concorrentes, a partir da ótica dos clientes. • Ser compreendida com clareza e recordada com facilidade. • Implicar movimento e direção, ou seja, servir de guia. • Se possível, ser dinâmica e orientada para a ação. • Estar inspirada nas pessoas. • Transmitir uma visão enobrecedora dos valores dos quais os colaboradores da empresa possam se orgulhar. A política corresponde à maneira ou postura mais adequada para a empresa alcançar seus propósitos dentro da missão, respeitando a sua situação interna e externa atual. O objetivo é o alvo ou situação que se pretende atingir. Aqui se determina para onde a empresa deve dirigir seus esforços. Já o objetivo funcional é o objetivo intermediário, relacionado às áreas funcionais, que deve ser atingido com a finalidade de alcançar os objetivos globais da empresa. A meta é uma realização que deve ser continuamente perseguida, perfeitamente quantificável e com prazo estabelecido, que exige um esforço extra e representa a modificação de uma situação, bem como contribui para ser alcançada uma situação desejável. O plano de ação corresponde à ação ou caminho mais adequado a ser executado para alcançar uma meta. É importante procurar estabelecer planos de ação 11 alternativos para facilitar as alterações dos caminhos ou ações de acordo com as necessidades. Os planos de ação podem ser detalhados em ações a serem executadas com responsabilidade de execução e prazos preestabelecidos. Estes planos devem considerar os recursos humanos, financeiros, materiais e de equipamentos, bem como as áreas envolvidas necessárias ao seu desenvolvimento. 5.1.4 Aspectos gerais relativos às áreas de decisão do negócio: • Suprimentos • Demanda • Capacidade • Instalações • Bens facilitadores • Recursos humanos • Estrutura organizacional • Necessidade de tecnologia • Sistema de informação • Integração vertical • Recursos financeiros • Pesquisa e desenvolvimento • Promoção e comercialização • Nível de contato com o consumidor • Novos serviços 5.2 Planejamento estratégico Os consumidores e os concorrentes se encontram no centro do objetivo para uma operação de manufatura competitiva, pois definem suas metas sucintamente: satisfazer um e ser melhor que o outro. (SLACK, 1993, p.18) O planejamento estratégico das empresas tem como principal objetivo a determinação de diretrizes de atuação nas áreas administrativa, financeira, de marketing e de manufatura visando dar à empresa vantagens competitivas. (MARTINS; LAUGENI, 2006, p.66) 12 O Planejamento Estratégico depende do desenvolvimento de duas visões. A primeira delas é a Visão Estratégica. Ela significa pensar à frente e raciocinar em termos de futuro. Significa mirar metas e objetivos situados no final do caminho a percorrer, isto é, foco a longo prazo. A segunda competência essencial é saber transformar a Visão Estratégica em Ação Estratégica. Ou seja, realizar e concretizar a visão por meio da iniciativa e do trabalho das pessoas. Enquanto a Visão Estratégica está na mente do administrador, a Ação Estratégica está no resultado concreto do seu trabalho. (CHIAVENATO; MATOS, 2002, p.11) A gestão de operações ocupa-se da atividade de gerenciamento estratégico dos recursos escassos (humanos, tecnológicos, informações e outros), de sua interação e dos processos que produzem e entregam bens e serviços, visando atender as necessidades e/ou desejos de qualidade, tempo e custo de seus clientes. Além disso, deve também compatibilizar este objetivo com as necessidades de eficiência no uso dos recursos que os objetivos estratégicos da organização requerem. (CORREA; CORREA, 2005, p.5) 5.3 A manufatura como estratégia Toda empresa existe para produzir um produto ou serviço que tenha valor para o cliente. Assim, obter esse diferencial na fabricação ou na prestação do serviço constitui o objetivo das operações da empresa. (MARTINS; LAUGENI, 2006, p.67) A manufatura pode ser uma importante arma competitiva, desde que seja baseada em critérios decisivos na concorrência, como: produtos livres de defeitos, produtos confiáveis, entregas rápidas; itens influenciados diretamente pelas boas práticas de manufatura. Portanto eficiência na manufatura é pouco: é necessário eficácia. (CORREA; GIANESI, 1993, p.21) Estratégia de manufatura é uma ferramenta cujo objetivo principal é o aumento da competitividade da organização e, para tal, busca conformar um padrão coerente de decisões e organizar os recursos de manufatura, para que eles possam prover um composto adequado de características de desempenho que possibilite à organização competir eficazmente no mercado em que atua. (CORREA; GIANESI, 1993, p.24) 13 Estratégia da manufatura é o conjunto de decisões visando atingir desempenho em critérios competitivos alinhados aos objetivos da empresa. Tabela 5.2 – Prioridades competitivas Autor Prioridades competitivas Wheelwright Qualidade, confiabilidade, custo, flexibilidade Skinner Custo, entrega, qualidade, serviço confiável, flexibilidade de produto e de volume, investimento Swamidass Flexibilidade, entrega, qualidade, custo, introdução de produtos Leong Qualidade, entrega, custo unitário, flexibilidade, inovação Slack Qualidade, velocidade, custo, flexibilidade, confiabilidade Fonte: MARTINS; LAUGENI, 2006 5.4 Os cinco objetivos de desempenho da manufatura 5.4.1 A vantagem da qualidade Os benefícios da qualidade afetam todos os outros aspectos de desempenho. Cada parte da operação tem um fornecedor interno que deve fornecer produtos ou serviços de forma previsível e de acordo com as especificações para as outras partes da organização, que são seus clientes internos. Erros nos serviços prestados internamente, afetarão o produto que atende o cliente externo. A melhor maneira de garantir que o cliente externo seja bem atendido quanto às expectativas do produto é estabelecer a idéia de que cada parte da organização contribui para isso através da satisfação de seus próprios consumidores internos. (SLACK, 1993, p.31) 5.4.2 A vantagem da velocidade Na manufatura, tempo é mais que dinheiro; tempo é valor, ele tanto poupa custos para a operação como traz benefícios para o cliente. Mover ordens de fabricação e materiais através da operação mais rapidamente leva a um fluxo mais enxuto e de alta produtividade. O tempo ganho pode ser interpretado como investimento na satisfação do cliente ou redução de custos da manufatura. (SLACK, 1993, p.50) Em alguns mercados, ter o prazo de entrega reduzido pode ser um vital “ganhador de pedidos”: 14 - a velocidade permite melhores previsões de entrega. Os eventos muito futuros são mais difíceis de prever do que os mais iminentes. - a velocidade reduz despesas indiretas. Quanto mais tempo uma ordem de fabricação permanece na cadeia de operação, requerem mais recursos como espaço, iluminação, controle e checagem, atenção gerencial, etc. - a velocidade reduz material em processo. Fluxos mais rápidos significam menos material estocado em processo e, portanto, menos capital de giro comprometido. - a velocidade expõe problemas. De acordo com a filosofia Just in Time, os estoques tem a propriedade de esconder os problemas e sufocar as possíveis melhorias. 5.4.3 A vantagem da confiabilidade O princípio da confiabilidade é um conceito simples (SLACK, 1993, p.66): CONFIABILIDADE = Data de entrega acordada – Data real de entrega Idealmente a equação deveria ser igual a zero. Um resultado positivo significa um adiantamento de prazo e um resultado negativo, significa atraso na entrega. A confiabilidade tem alguns fatores em comum com a qualidade. É também uma medida de “conformidade”, mas a uma data, não a uma especificação. É um atributo que influencia a satisfação do cliente a longo prazo. Existem maneiras de a manufatura melhorar a confiabilidade, como por exemplo: - planejar com antecedência, prevendo eventos que possam vir a afetar a produção e atrasar o prazo final de entrega. - não sobrecarregar a capacidade produtiva, o controle de entrada de ordens de fabricação contribui para um fluxo ordenado ao longo da operação. 15 - aumentar a flexibilidade de toda a cadeia de manufatura, investindo em equipamentos e mão-de-obra flexíveis, que absorvam possíveis imprevistos no fluxo de processo, como quebra de um equipamento. - monitorar de perto o processo, controlando o prazo de entrega de cada setor da produção para que o prazo final seja cumprido. - enfatizar o papel do cliente interno, a confiabilidade nos prazos internos e a sinalização imediata de qualquer fator que possa afetar o andamento do fluxo do processo. 5.4.4 A vantagem da flexibilidade Vantagens da flexibilidade para a manufatura (SLACK, 1993, p.80): - lidar eficazmente com uma larga faixa de componentes e produtos; - adaptar produtos a requisitos específicos dos consumidores; - ajustar níveis de saída para estar apto a corresponder às variações de demanda, tais como sazonalidade; - liberar pedidos prioritários ao longo da produção; - lidar com quebras de equipamento; - proporcionar os ajustes na capacidade quando a demanda é muito diferente do previsto; - lidar com falhas dos fornecedores (internos e externos); - para que novos produtos sejam fabricados na mesma planta; - para adaptar-se às novas demandas. 16 Tabela 5.3 – Dimensões de faixa e resposta dos quatro tipos de flexibilidade do sistema TIPO DE FLEXIBILIDADE DO FLEXIBILIDADE DE FAIXA FLEXIBILIDADE DE RESPOSTA SISTEMA Tempo necessário para desenvolver Faixa de produtos que a empresa ou modificar o produto e o processo Flexibilidade do Produto tem a capacidade de projetar, até o ponto em que a produção comprar e produzir regular inicie Tempo necessário para ajustar o Faixa de produtos que a empresa Flexibilidade de mix de Produtos mix de produtos que está sendo pode produzir em certo período produzido O nível absoluto de saída agregada O tempo necessário para mudar o Flexibilidade de Volume que a empresa pode atingir para nível de saída agregado dado mix de produtos O tempo necessário para Quanto as datas de entrega podem reorganizar o sistema de Flexibilidade de Entrega manufatura de modo à replanejar ser adiantadas para novas datas de entrega Fonte: SLACK, 1993 Tabela 5.4 – Implicações nos recursos dos tipos de flexibilidade do sistema FLEXIBILIDADE DO FLEXIBILIDADE DE MIX FLEXIBILIDADE DE RECURSOS PRODUTO DE PRODUTOS VOLUME Tecnologia de faixa de capacidade de faixa de capacidade de capacidade total de processo processo processo processo capacidade de tecnologia de projeto Recursos Humanos Redes de Suprimentos tempos de mudança de processo escala e integração do processo FLEXIBILIDADE DE ENTREGA capacidade total de processo velocidade com a qual o processo pode ser focalizado em uma determinada faixa de produtos velocidade com a qual o processo pode ser focalizado em uma determinada faixa de produtos faixa de habilidades de projeto faixa de habilidades de processo capacidade de hora extra capacidade de hora extra faixa de habilidades de processo transferibilidade de tarefas diretas e indiretas transferibilidade de mão-de-obra transferibilidade de mão-de-obra transferibilidade de trabalho fornecimento de mão-detempo de compra de obra para projeto e itens processo habilidade de modificar tecnologia de processo habilidades de gerenciamento de projeto Fonte: SLACK, 1993 capacidade de reprogramação habilidade de recrutar mão-de-obra nova ou temporária habilidade de organizar e subcontratar fornecimentos processamento de pedidos e sensibilidade de previsões tempo de compra de itens habilidade de recrutar mão-de-obra nova ou temporária habilidade de reprogramar atividades 17 5.4.5 A vantagem de custo O custo está no centro dos objetivos da manufatura como atributo que causa impacto direto no resultado financeiro. Melhorar a qualidade dos produtos, o tempo de entrega, a pontualidade de entrega e a flexibilidade operacional, terá por certo impacto nos resultados em termos de receitas. A influência da redução dos custos de manufatura, porém, é imediata e direta. Mais do que isso, a manufatura é claramente identificada na consciência corporativa como tendo a responsabilidade por parte significativa dos custos operacionais. (SLACK, 1993, p.98) Figura 5.2 – A relação entre os objetivos de desempenho (SLACK, 1993) 5.5 Importância estratégica dos sistemas de administração da produção Os sistemas de administração da produção, para cumprirem seu papel de suporte ao atingimento dos objetivos estratégicos da organização, devem ser capazes de apoiar o tomador de decisões logísticas a (CORREA; GIANESI; CAON, 1997, p.22): - planejar as necessidades futuras de capacidade produtiva da organização; - planejar os materiais comprados; - planejar os níveis adequados de estoques de matéria-prima, semi-acabados e produtos finais, nos pontos certos; - programar atividades de produção para garantir que os recursos produtivos envolvidos estejam sendo utilizados, em cada momento, nas ações certas e prioritárias; 18 - ser capaz de informar corretamente a respeito da situação corrente dos recursos (pessoas, equipamentos, instalações, materiais) e das ordens (de compra e produção); - ser capaz de comprometer-se com os menores prazos possíveis aos clientes e fazer com que estes sejam cumpridos; - ser capaz de reagir eficazmente às variações de demanda. 5.6 Objetivos da administração da produção Os dois principais objetivos da Administração da Produção são alcançar eficiência e eficácia no processo produtivo. (CHIAVENATO, 2005, p.13) - Eficiência: significa a utilização adequada dos recursos empresariais. A eficiência relaciona-se com os meios – métodos, procedimentos, normas, programas, processos, etc. Reside basicamente em fazer coisas corretamente, isto é, da melhor maneira possível. - Eficácia: está ligada aos fins, aos objetivos que a empresa pretende alcançar por meio de suas operações. Reside basicamente em fazer coisas que são importantes e relevantes para os resultados, ou seja, para os objetivos. Produzir com eficácia significa executar aquelas tarefas que são importantes para o negócio. Tabela 5.5 – Aspectos da eficiência e eficácia no processo produtivo EFICIÊNCIA EFICÁCIA - relacionada com os meios - relacionada com os fins - relacionada com métodos e procedimentos - relacionada com resultados a alcançar - busca a melhor aplicação dos recursos - busca o melhor alcance dos objetivos - busca a execução correta da tarefa - busca a tarefa mais importante para o resultado EXEMPLOS: EXEMPLOS: - resolver problemas - atingir metas - fazer corretamente - conquistar resultados Fonte: CHIAVENATO, 2005 19 Figura 5.3 – Definição de eficiência e eficácia na cadeia produtiva (CHIAVENATO, 2005) Figura 5.4 – A relação entre os objetivos e utilização dos recursos (CHIAVENATO, 2005) 5.7 Os sistemas de administração da produção Sistemas de Administração da Produção são sistemas que provêem de informações que suportam o gerenciamento eficaz do fluxo de materiais, da utilização de mão de obra e dos equipamentos, a coordenação das atividades internas com as atividades dos fornecedores e distribuidores e a comunicação/interface com os clientes no que se refere a suas necessidades operacionais. O ponto chave nesta definição é a necessidade gerencial de usar as informações para tomar decisões inteligentes. (Vollmann ET. AL., 1992) 20 Algumas atividades gerenciais típicas que devem ser suportadas pelos Sistemas de Administração da Produção são: - Planejar as necessidades futuras de capacidade (qualitativa e quantitativamente) do processo produtivo, de forma que haja disponibilidade para atender ao mercado com os níveis de serviço compatíveis com as necessidades competitivas da organização. - Planejar os materiais comprados, de modo que eles cheguem no momento e nas quantidades certas, necessárias a manter o processo produtivo funcionando sem rupturas prejudiciais aos níveis pretendidos de utilização de seus recursos. - Planejar níveis apropriados de estoques de matéria-prima, produtos semiacabados e produtos finais nos pontos corretos, de forma a garantir que as incertezas do processo afetem o menos possível o nível de serviços aos clientes e o funcionamento da produção. - Programar atividades de produção, de forma que as pessoas e os equipamentos envolvidos no processo estejam, em cada momento, trabalhando nos pedidos certos e prioritários, evitando assim dispersão desnecessária de esforços e recursos. - Ser capaz de saber da situação corrente dos colaboradores, dos equipamentos, dos materiais, das ordens de fabricação e de todos os outros recursos produtivos da fábrica, de modo a poder comunicar-se de forma adequada com clientes e fornecedores. - Ser capaz de reagir prontamente reprogramando atividades, com eficácia e rapidez, quando ocorrerem situações modificando a programação corrente. - Prover informações a outras funções a respeito das implicações físicas e financeiras das atividades da manufatura, contribuindo para que os esforços de todas as funções possam ser integrados e coerentes. - Ser capaz de firmar prazos com precisão aos clientes e de cumpri-los, mesmo em um ambiente dinâmico e de difícil previsão. 21 A maioria das atividades suportadas pelos Sistemas de Administração da Produção tem implicações estratégicas, pois, embora consideradas operacionais, afetam diretamente os níveis de desempenho do sistema em termos de custos, qualidade, prazos, confiabilidade e flexibilidade e, portanto, afetam a forma com que a própria organização compete e é vista pelo mercado. (CORREA; GIANESI, 1993, p.42) 5.7.1 Sistemas de Administração da Produção X Custos: Custos baixos de manufatura tem e sempre terão influência estratégica, seja por permitirem que a organização possa competir com preços mais baixos, seja por permitirem uma margem maior de lucro, com a conseqüente possibilidade de inversão de recursos na forma de investimentos para a melhoria contínua dos processos, que poderão reverter em vantagem competitiva futura. Os Sistemas de Administração da Produção permitem ainda uma utilização equilibrada dos recursos produtivos ao longo do tempo, evitando custos desnecessários de demissão, admissão, subcontratação, horas extras, ociosidade, além de custos decorrentes da redução nas taxas de produtividade e qualidade devido ao desempenho inicial abaixo de novos colaboradores, que necessitam de tempo para serem treinados e custos extras de serviços contratados de terceiros. É também responsabilidade dos Sistemas de Administração da Produção permitir um nível de coordenação entre o suprimento de itens e seu consumo (tanto itens de matéria prima e componentes como itens semi-acabados e produtos finais) que permita à organização operar com riscos controlados de falta e, ao mesmo tempo, mantendo níveis mínimos de estoques de segurança. Isto objetiva que os custos com manutenção de estoques (como armazenagem, capital empatado, produtos obsoletos, além de custos menos evidentes relacionados ao fato de que os estoques, muitas vezes, escondem ineficiências de processo) sejam mínimos. Outro aspecto importante seria promover o cumprimento dos prazos de entrega acordados com os clientes, de modo a evitar custos posteriores com eventuais multas contratuais ou ainda perdas de venda, de difícil contabilização porém de grande relevância estratégica. (CORREA; GIANESI, 1993, p.44) 22 5.7.2 Sistemas de Administração da Produção X Qualidade: A principal interface entre estes dois setores seriam os registros de porcentagem de itens defeituosos, resultantes de cada fase do processo produtivo. Estes índices são necessários para uma possível programação de compras e produção em quantidades maiores que a demanda, de modo a suprir os itens defeituosos descartados. Como é necessário focar na redução de estoques, as imperfeições de uma fase passam a afetar a fase subseqüente no processo de forma muito mais evidente, resultando até em interrupção do processo. Com os problemas de qualidade evidenciados, facilita-se a localização dos problemas e melhoria do processo, no sentido não só de solução do problema, mas também de tornar o processo imune à ocorrências de falhas futuras. A redução planejada e sensata dos níveis de estoque pode então funcionar como indicador de nível de qualidade. (CORREA; GIANESI, 1993, p.44) 5.7.3 Sistemas de Administração da Produção X Velocidade de Entrega: “Competitividade com base nos tempos”. Para os sistemas de manufatura que pretendem ganhar em competitividade, tempo é mais que dinheiro: tempo é valor, já que tempos reduzidos representam redução de custos no sistema produtivo. E ao mesmo tempo em que beneficiam o cliente, valorizam um importante critério de mercado: a rapidez na entrega. - Velocidade permite melhores previsões: Se o ciclo de produção é mais curto, as previsões que devem ser feitas são a respeito de um futuro muito mais próximo e, portanto, é provável que tenham maior qualidade e confiabilidade. Isso gera decisões melhores e, portanto, menor necessidade de ações corretivas posteriores. - Velocidade reduz custos de operação: Quanto mais tempo uma ordem de fabricação gasta dentro do sistema produtivo, mais recursos ela consome, como custos de controle de material, armazenagem, movimentação, entre outros. Uma ordem que passa rápido pelo sistema necessita de menos atenção gerencial, consumindo menos recursos da organização. Estes recursos, se economizados no controle de estoques improdutivos, podem ser direcionados para o planejamento e melhorias de processo. 23 - Velocidade baixa estoques em processo de expõe problemas: Material esperando para ser processado significa capital parado, durante uma atividade que não agrega valor ao produto; portanto acarreta custos desnecessários. Além disso, a redução de estoques (que é um dos efeitos práticos do aumento da velocidade de passagem das ordens de fabricação no processo produtivo) também tem a propriedade de expor problemas (referentes a níveis de qualidade, confiabilidade, entre outros), que de outra forma seriam mascarados. (CORREA; GIANESI, 1993, p.45) 5.7.4 Sistemas de Administração da Produção X Confiabilidade de Entrega: Além das vantagens externas de um serviço mais confiável ao cliente, a confiabilidade de um processo produtivo traz vantagens internas talvez ainda mais significativas. É enorme a quantidade de tempo gasta pelos administradores ”apagando incêndios” causados pela falta de confiabilidade de um sistema (máquinas quebrando, entregas atrasando, defeitos sendo gerados, entre outros). Slack (1991) sugere cinco medidas práticas para o aumento da confiabilidade dos sistemas de manufatura: planeje a frente, controle a ocupação dos recursos, monitore de perto o progresso das operações, aumente a flexibilidade dos recursos e desenvolva fornecedores internos, como faz com os externos. (CORREA; GIANESI, 1993, p.45) 5.7.5 Sistemas de Administração da Produção X Flexibilidade: Flexibilidade é a capacidade dos sistemas de produção responderem eficazmente à mudanças não planejadas, que podem ocorrer tanto na demanda por produtos (no mix demandado, no volume e nas datas de entrega), como no fornecimento de insumos (níveis inesperados de qualidade e entrega dos fornecedores), como no processo produtivo propriamente dito (como indisponibilidade de recursos, absenteísmo, turnover, quebras de equipamento). Estas possíveis mudanças às quais o sistema está sujeito demandam que o mesmo desenvolva o aumento de sua flexibilidade de seus recursos sob cinco aspectos (CORREA, 1992): - Flexibilidade de novos produtos: habilidade de incluir novos produtos ou alterar produtos já existentes. - Flexibilidade de “mix”: habilidade de produzir determinado subconjunto da linha de produtos em determinado intervalo de tempo. 24 - Flexibilidade de volumes: habilidade de alterar os níveis agregados de produção do sistema de forma eficaz. - Flexibilidade de entrega: a habilidade de alterar eficazmente as datas de entrega dos pedidos. - Flexibilidade de robustez: a habilidade do sistema continuar funcionando ou retomar o funcionamento normal, uma vez que ocorra uma mudança relevante no suprimento de insumos ou no processo em si. (CORREA; GIANESI, 1993, p.46) Há três condicionantes básicos dos níveis necessários de flexibilidade de um sistema produtivo (Correa, 1992): - As incertezas do processo: é impossível eliminar todos os componentes incertos dos processos produtivos. Embora indesejável, há certo grau de incerteza afetando todas as variáveis envolvidas. É necessário muitas vezes desenvolver habilidades especificas para cada tipo de variável. - A variabilidade das saídas: mesmo sob condições de previsibilidade absoluta, é necessário certo nível de flexibilidade do sistema, se a organização tem uma demanda muito variável, seja em termos de volumes, datas, ou amplitude de produtos. - A falta de coordenação: a falta de coordenação entre setores internos e entre a empresa e seus parceiros (fornecedores e distribuidores), clientes e ambiente, muitas vezes gera a necessidade de desenvolver flexibilidade para que o sistema seja capaz de lidar com mudanças que, ainda que monitoráveis e previsíveis, ganham contornos de imprevisibilidade pela falta de coordenação. 5.7.6 Sistemas de Administração da Produção X Rede de Suprimentos: A idéia básica é garantir que as análises das contribuições efetivas e proativas que cada setor pode dar à definição e ao atingimento dos objetivos estratégicos da organização não se restrinjam aos limites da empresa, mas se estendam além das suas fronteiras, passando a considerar também toda a rede de fornecimento e distribuição. O interesse deriva do fato de que muitos critérios competitivos 25 valorizados pelos clientes finais (que sustentam toda a rede) são influenciados por toda a cadeia. 5.8 Estratégia x PPCP O sistema PPCP (Planejamento, Programação e Controle da Produção) é uma área de decisão da manufatura, cujo objetivo corresponde tanto ao planejamento como o controle dos recursos do processo produtivo a fim de gerar produtos ou serviços. Portanto fica clara a participação do PPCP na definição da estratégia de manufatura. (MARTINS; LAUGENI, 2006, p.213) O PPCP também é um sistema de transformação de informações, pois recebe informações sobre estoques, previsão de vendas, linhas de produtos, processos, capacidade produtiva. O PPCP tem como objetivo transformar estas informações em ordens de fabricação. Sendo assim, o sistema PPCP corresponde a uma função da administração, que vai desde o planejamento até o gerenciamento e controle de suprimentos de materiais e atividades produtivos da empresa, a fim de que os produtos sejam fabricados de acordo com o plano de vendas. O sistema PPCP deve informar corretamente, portanto, a situação corrente dos recursos – o que envolve mão-de-obra, equipamentos, instalações, materiais – e das ordens – de compra e de produção – além de ser capaz de reagir de forma eficaz. A informação deve estar disponível e atualizada para que se possa oferecer aos clientes uma ampla variedade de serviços, melhorar o planejamento, a programação e o controle em um ambiente de negócios; e que a habilidade da empresa nestes aspectos seja um diferencial no mercado. Portanto, o sistema PPCP é um sistema de informações relacionado à estratégia de manufatura e apóia a tomada de decisões táticas e operacionais, referente à: - o que produzir e comprar - quanto produzir e comprar - quando produzir e comprar - com que recursos produzir 26 Tabela 5.6 – Aspectos importantes que influenciam o PPCP - os critérios competitivos da manufatura Fatores que afetam as decisões no PPCP - tipo de demanda - tipo de produto - as características do processo produtivo - as características do fornecimento de recursos ao processo produtivo - técnicas de previsão de demanda - técnicas de planejamento da produção Principais técnicas utilizadas no PPCP - técnicas de programação de produção - técnicas de controle de produção - técnicas de gestão de estoques Fonte: MARTINS; LAUGENI, 2006 Uma vez definidas as ordens de fabricação, essas devem ser seqüenciadas na fábrica. Este processo é conhecido como sequenciamento ou programação de chãode-fábrica. Uma vez seqüenciadas as ordens na produção, deve-se acompanhar o desenvolvimento do programa e estabelecer instrumentos e variáveis de medida que possibilitem responder à questões como: em que fase do processo a ordem de fabricação se encontra?, quando a ordem estará concluída?, quanto tempo de máquina é necessário?, entre outras. 5.9 Prioridades competitivas em manufatura Há cinco prioridades competitivas principais, estas contribuem diretamente com a competitividade da organização (CORREA; GIANESI, 1993, p.26): 1. Fazer os produtos gastando menos que os concorrentes, obtendo vantagem em CUSTOS. 2. Fazer produtos melhores que os concorrentes, obtendo vantagem em QUALIDADE. 3. Fazer os produtos mais rápido que os concorrentes, obtendo vantagem em VELOCIDADE DE ENTREGA. 4. Fazer os produtos no prazo prometido, obtendo vantagem em CONFIABILIDADE. 5. Ser capaz de mudar muito e rápido, obtendo vantagem em FLEXIBILIDADE. 27 Tabela 5.7 – Listas de objetivos de acordo com os critérios de desempenho OBJETIVOS PREÇO/CUSTO VELOCIDADE CONFIABILIDADE QUALIDADE FLEXIBILIDADE SUB-OBJETIVOS DESCRIÇÃO custo de produzir custo de produzir o produto custo de servir custo de entregar e servir o cliente acesso tempo e facilidade para ganhar acesso à operação atendimento tempo para iniciar o atendimento cotação tempo para cotar preço, prazo especificação entrega tempo para entregar o produto pontualidade cumprimento de prazos acordados integridade cumprimento de promessas feitas segurança segurança pessoal ou de bens do cliente robustez manutenção do atendimento mesmo que algo dê errado desempenho características primárias do produto conformidade produto conforme as especificações consistência produto sempre conforme as especificações recursos características acessórias do produto durabilidade tempo de vida útil do produto confiabilidade probabilidade de falha do produto no tempo limpeza asseio das instalações da operação conforto conforto físico do cliente oferecido pelas instalações estética características (instalações/produtos) que afetam os sentidos comunicação clareza, riqueza, precisão e frequência da informação competência grau de capacitação técnica da operação simpatia educação e cortesia no atendimento atenção atendimento atento produtos habilidade de introduzir/modificar produtos economicamente mix habilidade de modificar o mix produzido economicamente entregas habilidade de mudar datas de entrega economicamente volume habilidade de alterar volumes agregados de produção horários amplitude de horários de atendimento área amplitude de área geográfica na qual o atendimento pode ocorrer Fonte: CORREA; CORREA, 2005 5.10 A relação entre a manufatura e os demais setores • Entre manufatura e marketing, os critérios para negociação seriam os níveis de desempenho que a manufatura vai prover ao longo do tempo em termos de custo, qualidade, velocidade e confiabilidade de entrega e flexibilidade. 28 • Entre manufatura e recursos humanos, os critérios podem ser os níveis de rapidez e de qualificações com que o setor de recursos humanos pode suprir e treinar o pessoal de produção. • Entre engenharia e manufatura, os critérios podem incluir as quantidades de alterações de engenharia solicitadas por período e a rapidez de sua execução. • Entre finanças e manufatura, a negociação pode contemplar a rapidez, os montantes e os custos de recursos financeiros a serem postos à disposição da manufatura para investimento ao longo do tempo. (CORREA;GIANESI,1993) 5.11 As áreas de decisão em produção e operações • Projeto de produtos e serviços: Métodos, freqüência de introdução de produtos, grau de customização; projeto para uso, manutenção e reciclagem. • Processo e Tecnologia: Equipamentos, forma de interação com o cliente, métodos de trabalho, nível de automação, integração e escala de tecnologia. • Instalações: Quantidade de unidades, localização, layout, arquitetura, políticas de manutenção e limpeza. • Capacidade/Demanda: Acréscimos de capacidade (escala, momentos), gestão de demanda, ajustes. • Força de trabalho e Projeto do trabalho: Nível de qualificação, de autonomia, de polivalência, recrutamento, seleção e treinamento, remuneração e recompensa; motivação e empowerment. • Qualidade: Políticas de prevenção e recuperação de falhas, garantias de serviço, padrões de serviço. 29 • Organização: Nível de amplitude de controle gerencial, estilos de liderança, formato geral da estrutura organizacional. • Filas e Fluxos: Políticas de disciplina de priorização; configuração das filas, políticas de gestão psicológica do cliente na fila; fluxos produtivos puxados ou empurrados. • Sistemas de Planejamento, Programação e Controle de Produção: Tipo e natureza de sistema, grau de automatização, grau de integração; natureza e tipo de sistemas de previsão e controle. • Sistemas de Informação: Nível de integração, de acesso, de troca com fornecedores e clientes, políticas de o que acumular e como utilizar informações, inteligência de mercado. • Redes de Suprimentos: Políticas de estoques e ressuprimentos; lógica geral de relacionamento com fornecedores, decisões de comprar ou fazer, políticas de gestão de rede. • Gestão do relacionamento com o cliente: Políticas quanto à fidelização, retenção, relacionamento, participação, comunicação, gestão de expectativas, participação no faturamento. • Medidas de desempenho: Métricas e relações entre métricas, freqüências de mensuração, balanceamento de conjuntos de métricas, ligações com reconhecimento, dinâmica de atualização, uso como indutor do colaborador e do cliente. • Sistemas de melhoria: Políticas de aprendizado; gestão de conhecimento, políticas de melhoramento contínuo e reengenharia. A partir do estabelecimento das áreas de decisão mais influentes na obtenção das melhorias de desempenho desejadas, o próximo passo é detalhar quais alterações 30 específicas devem ser feitas na gestão dos recursos pertencentes a estas áreas de decisão. (CORREA; CORREA, 2005) 5.12 Produtividade O termo produtividade é hoje exaustivamente usado. Foi utilizado pela primeira vez, de maneira formal, em um artigo do economista francês Quesnay, em 1766. Decorrido mais de um século, em 1883, outro economista francês, Littre, usou o termo com o sentido de “capacidade para produzir”. Entretanto, somente no século XX, o termo assumiu o significado da relação entre o produzido (input) e os recursos empregados para produzi-lo(output). Figura 5.5 – O ciclo da produtividade (MARTINS; LAUGENI, 2006) A administração da produtividade corresponde ao processo formal de gestão, envolvendo todos os níveis gerenciais e colaboradores, a fim de reduzir os custos de manufatura, distribuição e venda de um produto ou serviço por meio da integração de todas as fases do ciclo de produtividade, que são: medida, avaliação, planejamento e melhoria. (MARTINS; LAUGENI, 2006, p.11) A decisão sobre a quantidade a ser produzida vem do seguinte conflito: produzir a mais, gera custos desnecessários; produzir a menos, gera custos de nãoatendimento, desgaste na imagem da empresa e perda de clientes. Alcançar o ponto de equilíbrio é um dos objetivos básicos da Administração de Operações e está intimamente relacionado com a estratégia da empresa. (MARTINS; LAUGENI, 2006, p.68) 31 Produtividade é a relação ótima entre insumos e resultados, isto é, entre custos e benefícios, entre recursos aplicados e volume produzido. Aumentar a produtividade significa aumentar a produção sem aumentar o volume de recursos, isto é, sem aumentar o número de equipamentos e operadores. Este aumento pode ser alcançado através de vários fatores, como treinamento de pessoal, melhor organização do trabalho, novas tecnologias, redução de estoques, com menores custos de produção. (CHIAVENATO, 2005, p.14) Figura 5.6 – Impacto econômico da melhoria da produtividade e qualidade (EVANS, 1997) 5.12.1 Capacidade Capacidade pode ser definida como o nível máximo de atividade de valor adicionado que pode ser alcançado, em condições normais de operação e por determinado período de tempo. A capacidade pode ser medida como toneladas de alumínio processado por dia ou ano, número de veículos produzidos por dia ou ano, número de clientes atendidos por mês, por exemplo. A capacidade está relacionada à dimensão tempo. Outro aspecto importante é não confundir capacidade com volume. Volume de produção é 32 o que se produz atualmente, enquanto capacidade é o máximo que pode ser produzido. (MARTINS; LAUGENI, 2006, p.31) 5.12.2 Definição dos lead times É o tempo que decorre entre a liberação de uma ordem (de compra ou de produção) e o momento a partir do qual o material referente à ordem está pronto e disponível para uso. (CORREA; GIANESI; CAON, 1997, p.118) Os componentes dos lead times: - tempo de emissão física da ordem de fabricação; - tempo de tramitação da ordem até o responsável no chão de fábrica; - tempo de formação do kit de componentes no almoxarifado; - tempo de transporte de materiais durante o tempo em que a ordem está aberta; - tempo de fila, aguardando processamento nos setores produtivos; - tempos de preparação dos equipamentos ou setores para o processamento; - tempos de processamento propriamente ditos; - tempos gastos com possíveis inspeções de qualidade. 5.12.3 OPT – Optmized Production Technology O OPT – Optmized Production Technology (“Tecnologia de Produção Otimizada”) é uma técnica de gestão de produção desenvolvida por um grupo de pesquisadores israelenses, do qual fazia parte o físico Eliyahu Goldratt, que acabou sendo o principal divulgador dos princípios do programa. (CORREA; GIANESI, 1993, p.143) Parte do objetivo básico das empresas em “ganhar dinheiro”. Considera que a manufatura deve contribuir com este objetivo através da atuação sobre três elementos: Fluxo de materiais passando através da fábrica (Throughput), Estoques (Inventory) e Despesas operacionais (Operanting expenses). Segundo o OPT, para a empresa ganhar mais dinheiro, é necessário que, no nível da fábrica, se aumente o fluxo e ao mesmo tempo se reduzam os estoques e as despesas operacionais: 33 - Fluxo (Throughput): é a taxa segundo a qual o sistema gera dinheiro através da venda de seus produtos. Deve-se notar que o fluxo refere-se ao fluxo de produtos vendidos. Os itens produzidos, porém não faturados ainda são classificados como estoque. - Estoque (Inventory): quantificado pelo dinheiro que a empresa empregou nos bens que pretende vender. Refere-se ao valor apenas das matérias-primas envolvidas. Não se inclui o “valor adicionado” ou o “conteúdo do trabalho”. O tradicional “valor adicionado” pelo trabalho se inclui nas despesas operacionais. - Despesas operacionais (Operanting expenses): o dinheiro que o sistema gasta para transformar estoque em fluxo. Os defensores desse sistema argumentam que, se uma empresa atingir simultaneamente os objetivos de aumentar o fluxo, reduzir o estoque e reduzir a despesa operacional, estará também melhorando seu desempenho nos objetivos de aumentar o lucro líquido, o retorno sobre investimento e o fluxo de caixa. Para programar as atividades no sentido de permitir o atingimento dos objetivos mencionados, o OPT considera que primeiro é necessário entender muito bem o inter-relacionamento entre dois tipos de recursos que estão normalmente presentes e todas as fábricas: recursos-gargalos e recursos não-gargalos. Os recursos podem aqui ser entendidos como qualquer elemento necessário à produção, como pessoas, equipamentos, dispositivos, espaço físico, entre outros. O recurso gargalo, por definição, fica ocupado durante todo o tempo de sua disponibilidade. A filosofia OPT baseia-se no princípio de que, nos sistemas produtivos, há dois tipos de recursos diferentes, em termos de sua importância para o desempenho do sistema: os gargalos e não-gargalos. Os gargalos seriam os recursos que limitam a capacidade produtiva do sistema como um todo. As decisões em relação a todos os outros recursos do sistema deveriam ser submetidas às decisões tomadas em relação aos recursos-gargalos. 34 O OPT auxilia as empresas a focalizarem atenções em seus problemas, pois como considera os recursos-gargalos como merecedores de especial atenção e como os gargalos em geral são poucos, as empresas são incentivadas a não dispersar esforços e sim concentrá-los na resolução de problemas que comprometem diretamente o desempenho e seu resultado. Os nove princípios do OPT trazem novos insights para velhos problemas, contribuindo para o melhor entendimento e solução rápida (CORREA; GIANESI, 1993, p.74): 1. Balanceie o fluxo e não a capacidade: a abordagem tradicional seria balancear a capacidade e então tentar estabelecer um fluxo de materiais contínuo. O OPT requer um balanceamento do fluxo de produção na fábrica. Dá ênfase no fluxo de materiais e não na capacidade dos recursos. Isto pode ser alcançado identificando-se os gargalos do sistema, que são recursos que irão limitar o fluxo do sistema como um todo. 2.A utilização de um recurso não-gargalo não é determinada por sua disponibilidade, mas por alguma outra restrição do sistema (por exemplo, um gargalo) 3. Utilização e ativação de um recurso são coisas diferentes: há importantes distinções a fazer entre ativar um recurso e utilizar um recurso. Ativar um recurso não-gargalo mais do que o suficiente para alimentar um recurso-gargalo limitante não contribui em nada com os objetivos definidos pelo OPT. Ao contrário, o fluxo se manteria constante, ainda limitado pelo recurso gargalo, e ao mesmo tempo, o estoque estaria se elevando ainda mais, e também as despesas operacionais, com a administração deste estoque gerado. Como a ativação do recurso, neste caso, não implica contribuição ao atingimento dos objetivos, esta não pode ser chamada de “utilização” do recurso, é apenas sua “ativação”. Segundo o OPT, todos os recursos não-gargalos do sistema de produção devem ser programados com base nas restrições do sistema. 4. Uma hora ganha num recurso-gargalo é uma hora ganha para o sistema global: por definição, o tempo disponível de um recurso não-gargalo tem três componentes 35 – o tempo de preparação, o tempo de processamento e a parcela do tempo que o recurso fica ocioso. Portanto, uma hora de preparação economizada num recursonão-gargalo é apenas uma hora a mais de ociosidade para este recurso, já que o tempo de processamento num recurso-não-gargalo é definido não por sua disponibilidade, mas por alguma outra restrição do sistema. 5. Uma hora ganha num recurso-não-gargalo não é nada: numa operação que envolve recursos não-gargalos, não há benefícios tão evidentes da redução de tempos. De fato, haveria até conveniência de usar parte do tempo ocioso para fazer maior número de preparações de máquina, se fosse o caso, assim os lotes seriam reduzidos. Embora estes lotes menores não ajudassem a aumentar o fluxo, ajudariam a diminuir o estoque em processo e as despesas operacionais. 6. O lote de transferência pode não ser e, freqüentemente não deveria ser, igual ao lote de processamento: os lotes de transferência para a próxima operação devem ser uma fração do tamanho do lote de processamento. Isso permite que os lotes sejam divididos, reduzindo o tempo de passagem dos produtos pela fábrica. 7. O lote de processamento deve ser variável e não fixo: o tamanho dos lotes de processamento é uma função da situação da fábrica, e poderia variar de operação para operação. Estes tamanhos de lote são estabelecidos pela sistemática do OPT, que leva em conta os custos de carregar estoques, os custos de preparação, as necessidades de fluxo de determinados itens, os tipos de recurso (gargalos ou nãogargalos), entre outros. 8. Os gargalos não só determinam o fluxo do sistema, mas também definem seus estoques: os gargalos definem o fluxo do sistema produtivo porque são o limitante de capacidade. Entretanto, são também os principais condicionantes dos estoques, pois estes são dimensionados e localizados em pontos tais que consigam isolar os gargalos de flutuações estatísticas propagadas por recursos não-gargalos que os alimentam. Cria-se, por exemplo, um estoque antes da máquina-gargalo de modo que qualquer atraso não repercuta em parada do gargalo por falta de material. 36 9. A programação de atividades e a capacidade produtiva devem ser consideradas simultaneamente e não seqüencialmente. Os lead-times são um resultado da programação e não devem ser assumidos a priori. O sistema OPT (Optmized production tecnology) foca os esforços da empresa em um único resultado: fazer dinheiro. Dessa forma, três indicadores financeiros são importantes: lucro líquido, retorno sobre investimento e fluxo de caixa. Outros três indicadores de desempenho operacional são muito importantes (MARTINS; LAUGENI, 2006, p.411): - Taxa de produção de produtos: o OPT trabalha com a taxa de produção da empresa. Ter um bom índice nessa área é desnecessário se não há mercado. Assim o OPT junta as áreas de produção, marketing e vendas para obter um resultado ótimo para a empresa; - Inventário: nesse sistema, o inventário é definido como o dinheiro gasto pela empresa na aquisição de bens que ela pretenda vender, posteriormente. Não estão inclusos no inventário custos de mão-de-obra, custos indiretos e administrativos; - Custos operacionais: esses custos resultam da atividade de converter o inventário em taxa de produção. Estão inclusos neste: mão-de-obra direta e indireta, eletricidade, etc. Esses indicadores operacionais irão refletir diretamente nos indicadores financeiros da empresa. Se a taxa de produção aumenta, enquanto o inventário e os custos operacionais permanecem constantes, haverá aumento do lucro líquido, retorno sobre o investimento e fluxo de caixa. O foco do sistema OPT são os gargalos de produção, que podem ser máquinas, níveis de demanda, entre outros. Esses gargalos afetam diretamente o desenvolvimento do sistema global e devem ser tratados de acordo com as seguintes etapas: 1. Identifique o gargalo; 2. descubra como explorar ao máximo o gargalo; 37 3. Todas as decisões devem estar subordinadas às decisões na etapa 2; 4. Maximize o gargalo para que um nível mais alto de desempenho seja obtido; 5. Se o gargalo é eliminado, volte para a etapa 1. O OPT não deve ser visto como alternativa ao MRP, sendo possível utilizá-los simultaneamente. A grande vantagem trazida pelo OPT é sua simplicidade na focalização das restrições críticas ou gargalos. Trabalhando sob uma ótica similar ao kaizen, o OPT busca a melhoria nos gargalos, continuamente, e poupa os esforços nos setores não-gargalos. A programação do MRP em locais não-gargalos pode ser simplificada, utilizando-se os conceitos OPT. O sistema OPT traz mais vantagens quando aplicado em linhas de produção complexas com várias estações de trabalho. Em fábricas, onde a fábrica é inteira é vista como uma única unidade de produção, os conceitos de ritmo de produção e tempo de produção/unidades fabricadas são mais utilizados na gestão de produção. 5.13 O sistema de produção sob encomenda Os produtos sob encomenda são bens ou serviços desenvolvidos para um cliente específico. Como o sistema produtivo espera a manifestação do cliente para definir os produtos, estes não são produzidos para estoque e os lotes normalmente são unitários. Devido ao fato de o prazo de entrega ser um fator determinante ano atendimento ao cliente, os sistemas que trabalham sob encomenda possuem normalmente grande capacidade ociosa, e dificuldade em padronizar métodos de trabalho e os recursos produtivos, gerando produtos mais caros do que os padronizados. A automação dos processos é menos aplicável, visto que a quantidade produzida não justifica os investimentos. (TUBINO, 2000) O sistema de produção sob encomenda é utilizado pela empresa que produz somente após ter recebido o pedido de seu cliente. Apenas após o contrato ou encomenda de um determinado produto é que a empresa vai produzi-lo. Então o plano oferecido para a cotação do cliente - como o orçamento preliminar ou a cotação para a concorrência pública ou particular - passa a ser utilizado para planejar o trabalho a ser realizado com o fim de atender o cliente. 38 A produção sob encomenda é o sistema no qual a produção é feita por unidades ou por pequenas quantidades – cada produto a seu tempo – sendo modificado à medida que o trabalho é realizado. O processo de produção é pouco padronizado e pouco automatizado. Este sistema apresenta as seguintes características: - Cada produto é único e específico: Geralmente cada produto é único e de grande tamanho e complexidade, exigindo muito tempo para a sua construção, com características exclusivas solicitadas pelo cliente. Cada pedido ou contrato costuma ser considerado um produto específico, exigindo a identidade do produto ao longo de toda a produção. - Cada produto exige uma variedade de máquinas e equipamentos: A construção do produto exige uma variedade de máquinas universais, dispositivos de transporte e de equipamentos. - Cada produto exige uma variedade de operadores especializados: Sua produção exige mão-de-obra especializada e devidamente treinada. (CHIAVENATO, 2005) Tabela 5.8 – Características dos sistemas de produção ASPECTOS PRODUÇÃO POR PRODUÇÃO EM LOTES PRINCIPAIS ENCOMENDA PRODUTO PRODUÇÃO CONTÍNUA um único produto por vez um lote por vez sempre o mesmo produto EQUIPAMENTOS variedade de equipamentos e pouca padronização máquinas agrupadas em setores por operação alto grau de padronização MÃO-DE-OBRA variada e especializada compensa o desequilíbrio entre departamentos regularmente utilizada mutáveis (com o lote) e rígidos fixos e rígidos contínuo no lote e descontínuo na mudança de lote contínuo e regular depende do PCP em planejar os lotes depende do PCP no longo prazo MÉTODOS DE mutáveis e genéricos TRABALHO RITMO DE descontínuo e irregular PRODUÇÃO SUCESSO DO PROCESSO depende do supervisor PRODUTIVO Fonte: CHIAVENATO, 2005 39 Tabela 5.9 – Aspectos de planejamento dos sistemas de produção ALMOXARIFADO DEPÓSITO DE PRODUTOS SISTEMA DE PRODUÇÃO DE MATÉRIASPRODUÇÃO ACABADOS PRIMAS PRODUÇÃO POR planejamento e controle de MP em cada encomenda ENCOMENDA PRODUÇÃO EM LOTES planejamento e controle de MP em cada lote e no conjunto de lotes PRODUÇÃO CONTÍNUA planejamento e controle de MP para um período, mensal ou anual Fonte: CHIAVENATO, 2005 Alguns tipos de sistemas produtivos trabalham com pouca repetitividade e ainda, com produtos compostos de uma série de itens. Na verdade, cada produto constituise um “projeto” complexo que, como tal, demanda gestão. Uma produção por projeto caracteriza-se por um número muito grande de atividades inter-relacionadas por relações de dependência não repetitivas. (CORREA; GIANESI; CAON, 1997, p.389) Esses sistemas produtivos possuem as seguintes características: - produtos de grande porte não produzidos de forma repetitiva; - cada produto demanda grande número de atividades inter-relacionadas; - cumprimento de prazos é um critério competitivo importantíssimo; - há a presença de variáveis importantes que demandam gestão. Os sistemas de gerenciamento de projetos, em geral, possuem problemas quanto à materiais disponíveis para disparo de cada atividade de fabricação, visto que uma grande quantidade de material pode ser necessária, tendo grande impacto nos custos de produção se optar por estoques de matérias-primas. Esse tipo de gestão, devido à complexidade do sistema, demanda necessidade de utilização de sistemas híbridos para gestão de seus materiais. Esse tipo de sistema atende à cadeias que possuem complexos problemas de materiais e característica de “gestão” de projetos, com começo, meio e fim bem definidos, tendo ainda muitas atividades inter-relacionadas que demandam gerenciamento diligente de alocação de recursos e alta pressão para cumprimento de prazos. 40 5.13.1 Projeto e produção sob encomenda (ETO – Engineer to order) No ambiente ETO, a empresa não conhece nenhuma característica do produto que vai fornecer até que conheça o pedido do cliente. Isso significa que não pode, em principio, armazenar nem mesmo componentes e matérias-primas compradas com antecedência. Isso significa flexibilidade limitada para mudar o programa-mestre com antecedência, característica desse tipo de empresa. (CORREA; GIANESI; CAON, 1997, p.232) 5.13.2 Manufatura sob encomenda (MTO – Make to order) Na produção MTO é inviável trabalhar com estoques isolados de produtos acabados, pois não conhecemos os produto acabado até que o pedido do cliente seja conhecido. Em relação à produção ATO, com um “agravante”: também não conhecemos os componentes até que o pedido do cliente seja conhecido. Isso significa que também não podemos armazenar subconjuntos ou manufaturados semi-acabados. A política deve ser necessariamente de seguimento da demanda, assim como a produção ATO e alem disso, no prazo final deve ser considerada a soma do lead time acumulado de manufatura, montagem e compras. A empresa pode optar ainda por estocar matéria-prima e componentes. (CORREA; GIANESI; CAON, 1997, p.231) 5.13.3 Montagem sob encomenda (ATO – Assembly to order) Na produção ATO, não conhecemos a configuração do produto final até que o pedido do cliente seja conhecido pela empresa. Isso significa que a opção de nivelar a produção usando para isso estoques isoladores de produtos acabados não existe. A política deve ser necessariamente de “seguimento da demanda”. Entretanto, é possível estocar semi-acabados a partir do primeiro nível de componentes dos produtos acabados. Assim podemos isolar as variações do mercado. Se os componentes são armazenados em quantidades estrategicamente suficientes, isso faz com que a empresa se torne mais flexível para alterar o programa-mestre com menor antecedência. O prazo final poderia ser estabelecido de acordo com o lead time de montagem a partir dos subconjuntos estocados. (CORREA; GIANESI; CAON, 1997, p.231) 41 5.14 Fatores competitivos x Objetivos de desempenho Um dos objetivos mais evidentes para a empresa é satisfazer ao mercado que está servindo. Nenhuma operação produtiva que falhar continuamente em seu mercado tem chance de sobreviver a longo prazo. Embora compreender os mercados seja normalmente associado à função de marketing, a perspectiva de mercado também é importante para a administração da produção. Sem compreender o que o mercado requer, é impossível garantir que as operações estejam alcançando o nível correto em seus objetivos de desempenho (qualidade, rapidez, confiabilidade, flexibilidade e custo). (SLACK; CHAMBERS; JOHNSTON, 2002, p.91) Fatores competitivos Objetivos de desempenho Se os clientes valorizam... ... a operação deverá superar-se em: - Preço baixo CUSTO - Alta qualidade QUALIDADE - Entrega rápida RAPIDEZ - Entrega confiável CONFIABILIDADE - Produtos e serviços inovadores FLEXIBILIDADE (produto/serviço) - Ampla variedade de produtos e serviços FLEXIBILIDADE (composto mix) - Habilidade de alterar o prazo e a - Quantidade de produtos e serviços FLEXIBILIDADE (volume e/ou entrega) Figura 5.7 – Efeito dos objetivos de desempenho na alta produtividade (SLACK; CHAMBERS; JOHNSTON, 2002) 42 Tabela 5.10 – Medidas para os objetivos de desempenho QUALIDADE Numero de defeitos por unidade Nível de reclamação de consumidor Nível de refugo Alegações de garantia Tempo médio entre falhas Score de satisfação do consumidor VELOCIDADE Tempo de cotação do consumidor Lead time do pedido Freqüência de entregas Tempo de atravessamento real x teórico Tempo de ciclo CONFIABILIDADE Porcentagem de pedidos entregues com atraso Atraso médio dos pedidos Proporção de produtos em estoque Desvio-médio de promessa de chegada Aderência à programação FLEXIBILIDADE Tempo para desenvolver novos produtos/serviços Faixa de produtos ou serviços Tempo de mudança de máquina Tamanho médio de lote Tempo para aumentar a taxa de atividade Capacidade média/capacidade máxima Tempo para mudar programações CUSTO Tempo mínimo de entrega/tempo médio de entrega Variação contra orçamento Utilização de recursos Produtividade da mão-de-obra Valor agregado Eficiência Custo por hora de operação Fonte: SLACK; CHAMBERS; JOHNSTON, 2002 5.15 Objetivos qualificadores e ganhadores de pedidos Uma forma eficiente e útil de determinar a importância relativa dos fatores competitivos é distinguir os fatores “ganhadores de pedidos” dos “qualificadores”. Critérios ganhadores de pedidos são os que direta e significativamente contribuem para a realização de um negócio. São considerados pelos consumidores como razões-chaves para comprar o produto ou serviço. Critérios qualificadores podem não ser os principais determinantes do sucesso competitivo, mas são importantes de outra forma. São os aspectos da 43 competitividade nos quais o desempenho da produção deve estar acima de um nível determinado, para ao menos ser considerado pelo cliente. Desempenho inferior a esse nível possivelmente desqualificará a empresa de ser considerada pelo cliente, porém qualquer melhora nos fatores qualificadores, acima do nível qualificador, provavelmente não acrescentará benefício competitivo relevante. Aos critérios qualificadores e ganhadores de pedidos podem ser acrescentados os critérios menos importantes, que não influenciam o cliente de forma significativa, porém devem ser mencionados porque podem ser importantes em outras partes das atividades da produção. (SLACK; CHAMBERS; JOHNSTON, 2002, p.94) Principais objetivos no mercado sob encomenda Ganhadores de pedidos PRAZO DE ENTREGA QUALIDADE VELOCIDADE Qualificadores PREÇO FLEXIBILIDADE Menos importantes GAMA DE SERVIÇOS Objetivos de desempenho CUSTO Internos VELOCIDADE FLEXIBILIDADE QUALIDADE ALTA PRODUTIVIDADE 5.16 O conceito just in time Pode-se tomar como conceito literal do sistema Just in Time – produzir bens e serviços exatamente no momento em que são necessários, não antes para que não se formem estoques, e não depois para que seus clientes tenham que esperar – além desse elemento temporal do JIT, podemos adicionar as necessidades de qualidade e eficiência. (SLACK; CHAMBERS; JOHNSTON, 2002, p.482) 44 O Just in Time surgiu no Japão nos meados da década de 70, sendo sua idéia básica e seu desenvolvimento creditados a Toytota Motor Company, a qual buscava um sistema de administração que pudesse coordenar a produção com a demanda específica de diferentes modelos e cores de veículos com o mínimo atraso. (CORREA; GIANESI, 1993, p.56) O sistema de “puxar” a produção a partir da demanda, produzindo em cada etapa somente os itens necessários, nas quantidades necessárias e no momento necessário, ficou conhecido no Ocidente como sistema kanban. Este nome á dado aos cartões utilizados para autorizar a produção e a movimentação dos itens ao longo do processo produtivo. Quando o piso da fábrica está limpo, qualquer coisa que caia no chão é imediatamente identificada e recolhida. Os desperdícios ficam visíveis, assim como todos os itens que estão fora do lugar. É justamente este o princípio da VISIBILIDADE, tão importante na filosofia JIT: “Um lugar para cada coisa, e cada coisa me seu lugar”. Por outro lado, a sujeira prejudica os equipamentos, desgastam componentes mecânicos e prejudicam o funcionamento dos comandos eletrônicos. A complacência com equipamentos sujos não incentiva os trabalhadores a executarem adequadamente a manutenção preventiva, requisito fundamental para garantir a CONFIABILIDADE dos equipamentos e permitir a redução dos estoques. Alguns autores definem a filosofia JIT como um sistema de manufatura cujo objetivo é otimizar os processo e procedimentos através da redução contínua de desperdícios. Uma definição sucinta poderia ser: “O just in time visa atender à demanda instantaneamente, com qualidade e sem desperdícios.” Uma definição mais completa seria: “O just in time é uma abordagem disciplinada, que visa aprimorar a produtividade global e eliminar os desperdícios. Ele possibilita a produção eficaz em termos de custo, assim como o fornecimento apenas da quantidade correta, no momento e 45 locais corretos, utilizando o mínimo de instalações, equipamentos, materiais e recursos humanos. O JIT é dependente do balanço entre a flexibilidade do fornecedor e a flexibilidade do cliente. Ele é alcançado por meio da aplicação de elementos que requerem um envolvimento total dos funcionários e trabalho em equipe. “ Os dez mandamentos do just in time: 1. Jogue fora velhos e ultrapassados métodos de produção; 2. Pense em formas de fazê-los funcionar, não por que ele não irá funcionar; 3. Trabalhe com as condições existentes, não procure desculpas; 4. Não espere a perfeição, 50% é um bom começo; 5. Corrija imediatamente os erros; 6. Não gaste muito dinheiro em melhorias; 7. A sabedoria nasce das dificuldades; 8. Pergunte “por quê’ pelo menos cinco vezes até encontrar a verdadeira causa do problema; 9. É melhor a sabedoria de dez pessoas do que o conhecimento de uma; 10. As melhorias são ilimitadas. Limitações do just in time As principais limitações do JIT estão ligadas à flexibilidade de faixa do sistema produtivo, no que se refere à variedade de produtos oferecidos ao mercado e à variações de demanda de curto prazo. O sistema JIT requer que a demanda seja estável para que se consiga um balanceamento adequado dos recursos, possibilitando um fluxo de materiais suave e contínuo. Caso a demanda seja muito instável, há a necessidade de manutenção de estoques acabados a um nível tal que permita que a demanda efetivamente sentida pelo sistema produtivo tenha certa estabilidade. (CORREA; GIANESI, 1993, p.99) Sistema just in time X MRP O MRP adota uma filosofia de planejamento, cujo foco está na elaboração de um plano de suprimentos de materiais, seja interna ou externamente. Por outro lado, o sistema JIT dá ênfase à eliminação dos desperdícios e conseqüentemente ao 46 aumento do retorno do capital investido. O MRP considera a fábrica de forma estática, ao contrário do JIT. O MRP utiliza softwares cada vez mais sofisticados; o JIT utiliza sistemas visuais de controle. O JIT necessita de um programa mestre estabilizado com base na demanda diária. O MRP permite um plano mestre de demanda variável. Evidentemente, é possível ter os dois sistemas operando simultaneamente na mesma empresa, para produtos diferentes, um de demanda estável, outro de demanda variável. Tanto o MRP quanto o JIT tem suas vantagens. Na produção repetitiva, o JIT oferece melhores resultados. O sistema MRP apresenta melhores resultados para ambientes de fabricação sob encomenda ou em pequenos lotes, que não possuem produção repetitiva. (MARTINS; LAUGENI, 2006, p.411) 5.16.1 Estudo de tempos A cronometragem é um dos métodos mais empregados na indústria para medir o trabalho. Objetivando medir a eficiência individual, esta metodologia continua sendo muito utilizada para que sejam estabelecidos padrões para a produção e para os custos industriais. (MARTINS; LAUGENI, 2006, p.84) A eficiência e os tempos padrões de produção são influenciados pelo tipo de fluxo de material dentro da empresa, processo escolhido, tecnologia utilizada e características do trabalho a ser analisado. As medidas de tempos padrões de produção são importantes para: - estabelecer padrões para programas de produção para permitir o planejamento da fábrica, utilizando com eficácia os recursos disponíveis e para avaliar o desempenho de produção em relação ao padrão existente. - fornecer os dados para a determinação dos custos padrões, para levantamento de custos de fabricação, determinar orçamentos e estimativa de custos de novos produtos. 47 - fornecer dados para o estudo de balanceamento sistemas de produção, comparar roteiros de fabricação e analisar o planejamento de capacidade. O estudo de movimentos e de tempos é definido como o estudo dos sistemas de trabalho com o objetivo de projetar o melhor método de trabalho, geralmente o menor custo, padronizar este método de trabalho e determinar o tempo gasto por uma pessoa qualificada e devidamente treinada, trabalhando em ritmo normal, para exercer uma operação específica. (CONTADOR, 1998, p.137) 5.16.2 Empowerment O empowerment (“dar poder à”) é uma extensão da característica de autonomia do trabalho, proeminente na abordagem comportamental do projeto do trabalho. Entretanto, é usualmente considerado como mais do que autonomia. Ao considerar que autonomia significa dar ao pessoal a habilidade de mudar como fazem o próprio trabalho, empowerment significa dar ao pessoal a autoridade para fazer mudanças no trabalho em si, assim como na forma como ele é desempenhado. Isso pode ser incorporado no trabalho em diferentes graus (SLACK; CHAMBERS; JOHNSTON, 2002, p.297): - Envolvimento de sugestão. Não é realmente empowerment em sua forma verdadeira, mas “dá poder” ao pessoal para contribuir com suas sugestões sobre como a operação pode ser melhorada. - Envolvimento do trabalho. Vai muito mais longe e dá poder ao pessoal de reprojetar seus trabalhos. Todavia, novamente, deve haver alguns limites na forma como cada indivíduo faz mudanças que podem ter impacto sobre outras pessoas e sobre o desempenho da operação. - Alto envolvimento. Significa incluir todo o pessoal na direção estratégica e desempenho de toda a organização. 5.16.3 Trabalho em equipe e projeto de trabalho Um desenvolvimento de projeto de trabalho que é associado ao conceito de empowerment é a organização do trabalho baseado em equipe. Isto ocorre quando 48 os funcionários, normalmente com habilidades justapostas, desempenham coletivamente uma tarefa especificada. Tipicamente, a equipe teria controle sobre ações como alocação de tarefas entre os membros da equipe, programação do trabalho, medida de qualidade e melhorias. De certa forma, a maior parte dos trabalhos sempre é uma atividade baseada em equipe. O conceito de trabalho em equipe, entretanto, é mais prescritivo e assume um conjunto de objetivos e responsabilidades. Os grupos são identificados como equipes quando as virtudes de se trabalhar junto estão sendo enfatizadas, como a capacidade de se fazer uso das múltiplas habilidades dentro da equipe. (SLACK; CHAMBERS; JOHNSTON, 2002, p.298) Para um envolvimento na qualidade de toda a empresa, são necessárias ações consistentes e coordenadas na área de recursos humanos, voltadas para a cultura da empresa; desenvolvimento e treinamento de pessoal, estabelecimento de prêmios e de incentivos além de encorajamento ao trabalho em times. (MARTINS; LAUGENI, 2006, p.498) Os times consistem em pequenos grupos de pessoas que possuem um propósito comum, estabelecem suas metas de desempenho e estão voltadas para a obtenção dos resultados. Os times diferem dos grupos de trabalho tradicionais porque (MARTINS; LAUGENI, 2006, p.498): a) Seus membros estão comprometidos com objetivos que ultrapassam suas prioridades pessoais na empresa; b) A liderança é compartilhada e não exercida por apenas um elemento; c) O desempenho é avaliado não pela contribuição de cada um, mas sim pela contribuição do grupo; d) Os elementos do time trabalham em conjunto e realizam pessoalmente o trabalho, não o delegando a subordinados. 5.16.4 Conceito de cliente interno A identificação de quem são os clientes, internos e externos, força os setores a interagirem e negociarem níveis de desempenho relevantes ao fornecimento. A 49 mentalidade cliente-fornecedor colabora com a derrubada das barreiras organizacionais, reduz a necessidade de resolução de conflitos por parte de escalões superiores, além de melhorar o nível de entendimento entre os setores e o nível de serviços prestados ao cliente externo, o que deriva do fato de que a prestação do serviço prestado ao cliente externo é uma função direta dos serviços prestados internamente, ao longo de toda a cadeia. Há a necessidade de, além de aumentar a integração entre setores, de transformar o papel da manufatura de REATIVO (enfoque tradicional, onde a manufatura apenas reage às solicitações de outros setores) para PROATIVO (Hayes e Whellwright, 1984), em que a função de manufatura contribua ativamente para atingir uma vantagem competitiva. (CORREA; GIANESI, 1993, p.21) Um dos fatores culturais mais importantes consiste na definição dos clientes da empresa, sejam internos ou externos. O cliente que adquire os produtos ou os serviços da empresa é um cliente externo da empresa como um todo. O setor que recebe as peças do processo anterior é um cliente interno. Ambos os clientes devem ter o mesmo tipo de gestão para a qualidade oferecida. A qualidade é uma finalidade da empresa: deve ser consenso que é preciso existir qualidade em todos os aspectos da empresa, e não apenas no produto final. (MARTINS; LAUGENI, 2006, p.498) Fatores psicológicos (CORREA; CORREA, 2005, p.235) - variedade de habilidades: solicitar do trabalhador o uso de uma variedade de habilidades e talentos; - identidade do trabalho: permitir que o trabalhador perceba o trabalho como um todo e nele reconheça um início e um fim; - significância do trabalho: prover um sentimento de que o trabalho tenha impacto sobre a organização e sobre a sociedade; - autonomia: oferecer liberdade, independência; - retorno (feedback): prover informações claras e adequadas sobre o desempenho. 5.16.5 Sistemas de avaliação de desempenho Tem dois propósitos principais (CORREA; CORREA, 2005, p.100): 50 - são partes integrantes do ciclo de planejamento e controle, essencial para a gestão das operações. Medidas fornecem os meios para captura de dados sobre desempenho que, depois de avaliados contra determinados padrões, servem para apoiar a tomada de decisões. Permite um acompanhamento e controle, ou seja, permite uma comparação entre o que efetivamente aconteceu e o que se havia planejado para disparo das devidas ações corretivas. - não menos importante, o estabelecimento de um sistema adequado de avaliação de desempenho tem papel importante em influenciar comportamentos desejados nas pessoas e nos sistemas de operações, para que determinadas intenções estratégicas tenham maior probabilidade de realmente se tornarem ações alinhadas coma a estratégia pretendida. Isto induz o comportamento das pessoas, já que em geral as pessoas não fazem o que se “espera” delas, mas o que se “mede” delas, pois seu progresso na carreira é uma função do nível de seu desempenho nas métricas definidas no sistema de medição que as avalia. Alargamento do trabalho é o aumento da quantidade de tarefas de mesmo nível que um trabalhador passa a executar. Ou seja, o trabalhador passa a completar uma proporção maior do todo que compõe o pacote de valor. Rotação do trabalho é uma versão complementar do alargamento do trabalho em que os trabalhadores trocam de tarefas (ou conjunto de tarefas) periodicamente. Enriquecimento do trabalho se dá quando o trabalhador assume maior responsabilidade pelo planejamento e pelo controle do próprio trabalho. Sistemas como JIT (Just in time), TQM (Total Quality Management – Gerenciamento Total da Qualidade), TPM (Total Productive Maintenance – Manutenção Produtiva Total) e outros, que nasceram como respostas a necessidades estratégicas das operações, somente são suportados pela abordagem do enriquecimento do trabalho, em que os trabalhadores assumem responsabilidades por processos inteiros e não somente tarefas, operações ou habilidades específicas. A abordagem do enriquecimento suporta ainda o desenvolvimento do empowerment e dos grupos semi-autônomos. 51 Figura 5.8 – Alargamento do trabalho e seu enriquecimento (SLACK; CHAMBERS; JOHNSTON, 2002) 5.17 Qualidade A qualidade já está no conceito de gerenciamento de qualquer empresa, pois não há como sobreviver no mercado sem qualidade. Durante muito tempo associou-se melhoria de qualidade a aumento dos custos dos produtos. Na verdade, atualmente, sabe-se que ao aumentar a qualidade aumentase também a produtividade. Assim, os custos da qualidade transformaram-se em custos decorrentes da falta de qualidade. (MARTINS; LAUGENI, 2006, p.498) Controle da qualidade 1. A qualidade é formada durante o processo de produção, ou seja, a qualidade não é um kit que possa ser instalado no produto (resultado de um processo), mesmo que estocável, após sua produção. As ações de qualidade, portanto, devem ter como alvo os processos, e não os produtos deles resultantes; 2. se a qualidade é formada durante o processo de obtenção do produto, as ações de qualidade deveriam ser simultâneas aos processos. 52 Tabela 5.11 – Parâmetros dos setores de qualidade PLANEJAMENTO DA QUALIDADE CONTROLE DE QUALIDADE MELHORIA DA QUALIDADE - definir objetivos de qualidade - escolher itens de controle - satisfazer às necessidades - identificar os clientes - escolher métricas de medição - identificar projetos - definir objetivos - organizar equipes de projeto - criar sensores de desvios - diagnosticar causas - medir desempenho atual - proporcionar correções que sejam eficazes - interpretar a diferença - lidar com a resistência à mudança - tomar ação corretiva sobre os desvios - controlar para garantir os ganhos - aprender com as necessidades dos clientes - desenvolver requisitos dos produtos - desenvolver requisitos dos processos - definir controles de processo e transferi-los para a produção Fonte: (CHIAVENATO, 2005) 5.17.1 Melhoria contínua No sistema de produção enxuta, utilizam-se diversas ferramentas e técnicas, como kanban, círculos de qualidade, células de trabalho, entre outras, de forma integrada permitindo que a produção seja extremamente flexível e adaptável, apesar de especificações rígidas de material, fluxo de material e de atividades de produção. (MARTINS; LAUGENI, 2006, p.461) Processo de implementação da melhoria contínua (CHIAVENATO, 2005, p.163) 1. Defina o problema no contexto do processo produtivo. 2. Identifique, analise e documente o processo. 3. Mensure o desempenho atual. 4. Compreenda por que o processo está tendo o desempenho atual. 5. Desenvolva soluções alternativas e selecione a melhor delas. 6. Desenvolva uma estratégia e implemente a alternativa escolhida. 7. Avalie os resultados do novo processo. 8. Comprometa a todos na continuidade do processo de melhoria. 5.17.2 Kaizen A palavra japonesa kaizen significa melhoramento contínuo, envolvendo todos na organização, de gestores a operadores. É um método gradual; atividades de kaizen podem ser conduzidas numa variedade de maneiras e com variedade de objetivos, mas o aspecto essencial é que são orientadas para times de trabalho que, através de intenso envolvimento pessoal, sugerem, analisam, propõem e, se a alteração é 53 sugerida é aprovada pelo comitê competente, implementam melhoramentos de forma contínua em aspectos como (CORREA; CORREA, 2005, p.145): - processos - fluxos de trabalho - arranjo físico - método e divisão de trabalho - equipamentos e instalações, entre outros. O termo Kaizen é formado a partir de kai, que significa modificar, e zen, que significa para melhor. O Kaizen foi introduzido na administração com o intuito de promover a melhoria contínua. (MARTINS; LAUGENI, 2006, p.412) A exemplo de outras idéias lançadas pelos japoneses, como o Just in Time, os conceitos iniciais do Kaizen expandiram-se para uma filosofia organizacional e comportamental. É uma cultura voltada à melhoria contínua com foco na eliminação de perdas em todos os sistemas de uma organização e implica na aplicação de dois elementos, ou seja, na melhoria, entendida como uma mudança para melhor e na continuidade, entendida como ações permanentes de mudança. O Kaizen, como filosofia gerencial, é bem mais amplo que a Gestão de Qualidade Total, pois abrange a necessidade de melhoria contínua dos gerentes, dos operários, em todos os aspectos do dia a dia. Desta forma, podemos dizer que o Kaizen engloba, entre outras, as seguintes técnicas: - gestão da qualidade total - melhoria contínua da qualidade - Just in time - 5S - TPM (Total Productive Maintenance) - poka yoke - kanban - círculos de qualidade 54 5.17.3 Housekeeping Um dos aspectos que mais chamam a atenção durante uma visita à uma fábrica é seu estado de limpeza e organização. A limpeza, ordem, organização, por si só, não garantem a qualidade e a produtividade, mas sua falta certamente garante a falta de qualidade e a baixa produtividade. 5.17.4 O método "5s" O Método "5S" foi base da implantação do Sistema de Qualidade Total nas empresas. Surgiu no Japão, nas décadas de 50 e 60, após a Segunda Guerra Mundial, quando o país vivia a chamada crise de competitividade. O país precisava reestrutura-se, organizar as indústrias e melhorar a produção para ser compatível com o mercado mundial. O programa tem este nome por tratar-se de um sistema de cinco conceitos básicos e simples, porém essenciais e que fazem a diferença no Sistema da Qualidade. É possível eliminar o desperdício (tudo o que gera custo extra) em cinco fases, com base no método "5S". Foi um dos fatores para a recuperação de empresas japonesas e a base para a implantação da Qualidade Total naquele país. Baseado em sua própria elaboração, o Método 5S visa combater eventuais perdas e desperdícios nas empresas e indústrias; educar a população e o pessoal envolvido diretamente com o método para aprimorar e manter o Sistema de Qualidade na produção. Deste modo, o 5S auxiliará na reorganização da empresa, facilitará a identificação de materiais, descarte de itens obsoletos e melhoria na qualidade de vida e ambiente de trabalho para os membros da equipe. 1º S - SEIRI - SENSO DE UTILIZAÇÃO "Separar o útil do inútil, eliminando o desnecessário". Nesta fase, o trabalho começa a ser colocado em ordem, para que só se utilize o que for realmente necessário e aplicável. Por isso, é importante ter o necessário, na quantidade adequada e controlada para facilitar as operações. 55 É essencial saber separar e classificar os objetos e dados úteis dos inúteis da seguinte forma: • O que é usado sempre: colocar próximo ao local de trabalho. • O que é usado quase sempre: colocar próximo ao local de trabalho. • O que é usado ocasionalmente: colocar um pouco afastado do local d trabalho. • O que é usado raramente, mas necessário: colocar separado, em local determinado. • O que for desnecessário: deve ser reformado, vendido ou eliminado, pois ocupa espaço necessário e atrapalha o trabalho. 2º S - SEITON - SENSO DE ARRUMAÇÃO "Identificar e arrumar tudo, para que qualquer pessoa possa localizar facilmente” O objetivo é identificar e arrumar tudo, para que qualquer pessoa possa localizar facilmente o que precisa e a visualização seja facilitada. Nesta fase é importante: • padronizar as nomenclaturas. • usar rótulos e cores vivas para identificar os objetos, seguindo um padrão. • guardar objetos diferentes em locais diferentes. • expor visualmente os pontos críticos, tais como extintores de incêndio, locais de alta voltagem, partes de máquinas que exijam atenção, etc. • determinar o local de armazenamento de cada objeto • onde for possível, eliminar as portas. • Não deixar objetos ou móveis no meio do caminho, atrapalhando a locomoção no local. A ordenação eficiente do material de trabalho deve ser implantada com uma nomenclatura padronizada e divulgada dos arquivos, pastas, documentos, salas, estoques, etc e com a indicação correta do local de estocagem. As pessoas devem saber onde procurar cada coisa quando necessário e todos devem seguir as regras. 3º S - SEISO - SENSO DE LIMPEZA 56 "Manter um ambiente sempre limpo, eliminando as causas da sujeira e aprendendo a não sujar” Cada pessoa deve saber a importância de estar em um ambiente limpo e dos benefícios de ambiente com a máxima limpeza possível. O ambiente limpo traduz qualidade e segurança. O desenvolvimento do senso de limpeza proporciona: Para isto, é importante que o pessoal tenha consciência e habitue-se a: • Procurar limpar os equipamentos após o seu uso, para que o próximo a usar encontre-o limpo. • aprender a não sujar e eliminar as causas da sujeira. • definir responsáveis por cada área e sua respectiva função. • manter os equipamentos, ferramentas, etc, sempre na melhor condição de uso possível. • Após usar um aparelho, deixá-lo limpo e organizado para o próximo utilitário • Cuidar para que se mantenha limpo o local de trabalho, dando atenção para os cantos e para cima, pois ali acumula-se muita sujeira • Não jogar lixo ou papel no chão • Dar destino adequado ao lixo, quando houver. 4º S - SEIKETSU - SENSO DE SAÚDE E HIGIENE "Manter um ambiente de trabalho sempre favorável a saúde e higiene". As vantagens são: • melhor segurança e desempenho do pessoal. • Prevenção de danos à saúde dos que convivem no ambiente. • Melhor imagem da empresa internamente e externamente. • Elevação do nível de satisfação e motivação do pessoal para com o trabalho Algumas medidas importantes e úteis nesta fase também podem ser colocar avisos ou instruções para evitar erros nas operações de trabalho, bem como designações, avisos e identificação dos equipamentos (recursos visuais). 5º S - SHITSUKE - SENSO DE AUTO-DISCIPLINA 57 "Fazer dessas atitudes um hábito, transformando os 5s's num modo de vida". É importante cumprir os procedimentos operacionais e os padrões éticos da instituição, sempre buscando a melhoria. A auto-disciplina requer a consciência e um constante aperfeiçoamento de todos no ambiente de trabalho. A consciência da qualidade é essencial. Com o tempo, a implantação do programa traz benefícios: • Reduz a necessidade constante de controle. • Facilita a execução de toda e qualquer tarefa/operação. • Evita perdas oriundas de trabalho, tempo, utensílios, etc. • Traz previsibilidade do resultado final de qualquer operação. • Os produtos ficam dentro dos requisitos de qualidade, reduzindo a necessidade de controles, pressões, etc. 5.18 Layout O arranjo físico de uma operação é a maneira segundo a qual se encontram dispostos fisicamente os recursos que ocupam espaço dentro da instalação de uma operação. A decisão de arranjo físico é uma parte importante da estratégia da operação. Um projeto bem elaborado de arranjo físico será capaz de refletir e alavancar os desempenhos competitivos desejáveis. O primeiro item a se determinar na elaboração de um layout é a quantidade a ser produzida, a qual será importante para dimensionar o número de máquinas, equipamentos, mão-de-obra, área de estoque, área de espera, etc. Com o numero de máquinas determinado, deve-se estabelecer o tipo de layout, considerando o processo e o tipo das máquinas que serão utilizadas. (MARTINS; LAUGENI, 2006, p.137) 5.18.1 Tipos de layout Os principais tipos de layout são: layout por processo ou funcional, em linha, celular, e por posição fixa. (MARTINS; LAUGENI, 2006, p.138) 58 - Layout por processo ou funcional: todos os processos e os equipamentos do mesmo tipo são desenvolvidos na mesma área e também operações e montagens semelhantes são agrupados. O material se desloca buscando os diferentes processos. O layout é flexível para atender à mudanças de mercado, atendendo a produtos diversificados em quantidades variáveis ao longo do tempo. Apresenta um fluxo longo dentro da fábrica. Este layout possibilita uma relativa satisfação no trabalho. - Layout em linha: as máquinas ou estações de trabalho são colocadas de acordo com a seqüência de operações e são executadas de acordo com a seqüência estabelecida sem caminhos alternativos. O material percorre um caminho previamente determinado pelo processo. É indicado para produção com pouca ou nenhuma diversificação, em quantidade constante ao longo do tempo e em grande quantidade. Requer um alto investimento em máquinas. Para os operadores costuma gerar monotonia e estresse. - Layout celular: o layout celular ou célula de manufatura consiste em arranjar em um só local (a célula) máquinas diferentes que possam fabricar o produto inteiro. O material se desloca dentro da célula buscando os processos necessários. Sua principal característica é a relativa flexibilidade quanto ao tamanho de lotes por produto. Isso permite elevado nível de qualidade e produtividade, apesar de sua especificidade para uma família de produtos. Diminui também o transporte de materiais e estoques. A responsabilidade sobre o produto fabricado é centralizada e enseja satisfação no trabalho. - Layout por posição fixa: o material permanece fixo em uma determinada posição e as máquinas se deslocam até o local executando as operações necessárias. É recomendado para um produto único, em pequena quantidade ou unitária e em geral não repetitivo. Uma vez que o tipo básico de arranjo físico foi decidido, o próximo passo é decidir seu projeto detalhado. O projeto detalhado é o ato de operacionalizar os princípios gerais implícitos na escolha dos tipos básicos de arranjo físico. As saídas do estágio 59 de projeto detalhado de arranjo físico são (SLACK; CHAMBERS; JOHNSTON, 2002, p.216): - A localização física de todas as instalações, equipamentos, máquinas e pessoal que constituem os centros de trabalho da operação; - O espaço a ser alocado a cada centro de trabalho; - As tarefas que serão executadas por centro de trabalho; - Flexibilidade de longo prazo. Os arranjos físicos devem ser mudados periodicamente à medida que as necessidades da operação mudam. Um bom arranjo físico terá sido concebido com as potenciais necessidades de variação de demanda, por exemplo. 5.18.2 Layout celular O layout linear, uma das variantes do layout por produto, é aplicável a processos que se destinam a produzir grandes quantidades de poucos produtos padronizados, não sendo viável para empresas que pretendem oferecer maior variedade de produtos ao mercado. Neste caso, o arranjo físico celular é mais recomendado. A tecnologia de grupo consiste no agrupamento de componentes fabricados em famílias cuja característica principal em comum são roteiros de fabricação. Idealmente, os componentes de uma família terão dimensões e formas similares, visando possibilitar um tempo mínimo de preparação dos equipamentos a cada momento em que passa da produção de um componente para outro. O arranjo físico celular é aquele em que os recursos transformados, entrando na operação, são pré-selecionados para movimentar-se para uma parte específica da operação (ou célula) na qual todos os recursos transformadores necessários a atender as necessidades de processamento se encontram. A célula em si pode ser arranjada segundo um arranjo físico por processo ou por produto. Depois de serem processados na célula, os recursos transformados podem prosseguir para outra célula. De fato, o arranjo físico celular é uma tentativa de trazer uma ordem para a complexidade de fluxo que caracteriza o arranjo físico por processo. (SLACK; CHAMBERS; JOHNSTON, 2002, p.205) 60 O local de trabalho deve estar de acordo com as normas básicas de ergonomia de modo que permita a redução de causas de fadiga da operação. Deve-se promover também a limpeza do local de trabalho e a presença de materiais e ferramentas essenciais à realização da tarefa. Ferramentas, materiais e controles devem ter um lugar definido, fixo e perto do local de uso, dispostos de maneira a permitir melhor sequência de movimentos. (CONTADOR, 1998, p.152) O layout celular apresenta as seguintes vantagens: - menos estoque de produtos em processo - menores custos de movimentação de materiais - menores lead times de produção - planejamento da produção mais simplificado - controle visual das operações - redução de troca de ferramentas (menores tempos de preparação) 5.18.3 Células de manufatura Famílias de peças que necessitam serem fabricadas com uma certa freqüência em lotes são fortes candidatas à manufatura celular, isto é, um conjunto de máquinas (ou podemos ter células com uma só máquina) é fisicamente segregado para produzi-las. (MARTINS; LAUGENI, 2006, p.485) A célula de manufatura permite obter vantagens do maior conhecimento da operação por parte dos trabalhadores da célula, com conseqüente redução dos custos operacionais e melhoria da qualidade. (CORREA; GIANESI, 1993, p.73) As células de manufatura possuem diversas vantagens sobre os sistemas convencionais. Este tipo de manufatura se aplica tanto à fábricas pequenas, de menores volumes, como às grandes fábricas, de maiores volumes de produção, podendo reduzir os custos de fabricações sem realizar grandes investimentos. Os custos são minimizados com a redução da necessidade de manuseio, pois a densidade de máquinas é aumentada e as distâncias no fluxo de produção são diminuídas. Os custos devido à não-qualidade de peças também são reduzidos, uma vez que o operador trabalha com família de peças, reduzindo a variação das tarefas, 61 encurtando o período de treinamento e adaptação. Isto permite a maior especialização dos operadores que ficam especificamente treinados para fabricar certas famílias de peças, o que melhora a qualidade. O retrabalho, quando ocorre, em razão das pequenas distâncias, torna-se mais fácil, já que as peças ficam separadas em local específico. As características do layout celular diminuem a distância percorrida pelos operadores quando as máquinas estão dispostas em U e não formam corredores de passagem de pessoal ou material, o que normalmente ocasiona a desatenção dos operadores. Os roteiros de produção são mais diretos, implicando planejamento e controle da produção mais simples, produção mais rápida e flexível, menor espera em processo, menores estoques intermediários e antecipação da expedição. A capacidade produtiva da célula também é flexível, pois normalmente um operador atende várias máquinas. Caso haja um aumento expressivo da demanda, pode-se aumentar o número de operadores por máquina, aumentando a produção. O custo de preparação da máquina também é reduzido, porque as células simplificam a troca da seqüência de máquinas entre lotes diferentes, reduzindo o tempo de preparação, com o conseqüente aumento da capacidade produtiva. A proximidade nas células de manufatura melhora o relacionamento entre os colaboradores, facilitando o trabalho em equipe, a distribuição das ferramentas e a própria distribuição do trabalho. A comunicação no chão de fábrica e a solução de problemas comuns de produção também são melhoradas, pois se utilizam dispositivos visuais ou sonoros, para notificar a ocorrência de problemas e outras situações anormais de produção. (MARTINS; LAUGENI, 2006, p.486) 62 6. ESTUDO DE CASO 6.1 Introdução O objetivo principal do estudo do planejamento estratégico da produção é identificar e atender as necessidades e expectativas dos clientes, colaboradores, fornecedores e acionistas, a fim de alcançar a vantagem competitiva, através da melhoria contínua dos processos de manufatura. A aplicação dos princípios de melhoria contínua não somente fornece benefícios diretos para a empresa, mas também uma importante contribuição para a gestão de custos e riscos, podendo influir: • Na fidelidade dos clientes; • Nos resultados financeiros e operacionais; • Na flexibilidade, em respostas rápidas às oportunidades de mercado; • Nos custos e tempos de execução de serviços, através do uso eficaz e eficiente dos recursos; • No alinhamento dos processos que melhor alcançarão os resultados desejados; • Na vantagem competitiva por meio da melhoria das capacidades organizacionais; • No entendimento e na motivação dos colaboradores com relação aos objetivos da organização, da mesma forma que em sua participação na melhoria contínua; • Na confiança das partes interessadas na eficácia e eficiência dos processos, como demonstrado pelos benefícios sociais e financeiros do desempenho da organização e de sua reputação no mercado. A abordagem adotada pela gestão na melhoria contínua dos processos, possibilita o aumento do desempenho da organização e benefícios aos seus colaboradores, clientes, fornecedores, proprietários e à comunidade. Cada incremento de qualidade nos serviços desempenhado por qualquer um dos colaboradores, seja qual for sua posição, reflete diretamente no desempenho da empresa. A empresa, tendo uma melhor imagem perante seus clientes e a sociedade crescerá e, neste crescimento, contemplará todos os envolvidos. 63 A gestão na melhoria contínua dos processos, tem como objetivo aumentar, de forma mensurável, a qualidade dos serviços prestados aos clientes, melhorar a imagem da empresa no mercado, permitir o gerenciamento das atividades de modo formalizado e encorajar os colaboradores a que executarem o serviço contratado com alto nível de satisfação do usuário final. A empresa deverá destacar os seguintes aspectos para melhor executar a política de melhoria contínua: • Identificar os processos necessários e sua aplicação por toda a organização; • Determinar a seqüência e interação desses processos; • Determinar critérios e métodos necessários para assegurar que a operação e o controle desses processos sejam eficazes; • Assegurar a disponibilidade de recursos e informações necessárias para apoiar a operação e o monitoramento desses processos, bem como sua análise e medição; • Implementar ações necessárias para atingir os resultados planejados e a melhoria contínua desses processos. Figura 6.1 – Análise de processos (KRAJEWSKI, RITZMAN, MALOTRA, 2009) 64 6.2 Apresentação da empresa Razão social: IBERPLÁS Ltda. Escopo: Projeto, fabricação e instalação de produtos para comunicação visual Número de funcionários: 125 Faturamento médio anual: 30 milhões Principais clientes: Figura 6.2 – Principais clientes (AUTOR, 2009) Política da qualidade “A Iberplás existe para dar soluções inovadoras e com qualidade excelente para a sinalização e comunicação visual dos clientes." 65 Principais produtos - Totens - Fachadas - Pórticos - Painéis luminosos - Identificação interna 66 Figura 6.3 – Exemplos de produtos (AUTOR, 2009) 67 Figura 6.4 – Imagens da fábrica (AUTOR, 2009) 6.2.1 Principais características produto - Todos os produtos são fabricados conforme projeto do cliente, portanto cada produto é único e específico - Ampla variedade e pequena quantidade - As peças são geralmente de grande porte - Alta complexidade e grande quantidade de componentes 68 - Pouca repetitividade de itens - Grande variedade de materiais por produto - Necessidade de mão-de-obra, máquinas e equipamentos flexíveis Figura 6.5 – Exemplo de explosão da estrutura do produto (AUTOR, 2009) Exemplo: Totem monolito com 7metros de altura, composto de 87 itens, possui enorme variedade de matérias-primas envolvidas no processo de fabricação (aço, alumínio, acrílico, vinil adesivo, material elétrico, diferentes cores de pintura) onde cada componente demanda gestão específica da cadeia produtiva e da rede de suprimentos. 6.2.2 Principais características do processo - Difícil movimentação das peças durante o processo, devido à peso e dimensão 69 - Não é possível fabricar antecipadamente, uma vez que a empresa recebe informações do produto a ser fabricado somente no momento que o cliente apresenta o projeto - Não é possível compor estoques de componentes e materiais, visto que cada projeto consome um tipo diferente de material - Processo pouco padronizado e pouco automatizado - Lotes de fabricação unitários ou de pequenas quantidades - A construção do produto exige uma grande variedade de máquinas e equipamentos, visto a uma grande variedade de matérias-primas envolvidas no processo - A produção exige mão-de-obra especializada - Picos de demanda - Difícil padronização de métodos de trabalho - Ritmo de produção descontínuo e irregular - Planejamento e controle de matéria-prima específico para cada encomenda - Presença de variáveis importantes que demandam gestão específica - Cumprimento de prazos é um critério competitivo importantíssimo 6.3 Descrição do estudo de caso De acordo com as características do produto e do processo sob encomenda, destacam-se os principais aspectos a serem analisados: - O fato do disparo de fabricação do produto ocorrer somente no momento em que o cliente apresenta o projeto faz com que compra dos materiais para a produção dos itens ocorra também no momento em que o pedido já está dentro da empresa, com o prazo de entrega já comprometido com o cliente. A variável “tempo” torna-se então um importante requisito para o cumprimento de prazos, o qual depende diretamente dos prazos de fornecimento de matéria-prima específica para aquele projeto, por todos os fornecedores da cadeia de suprimentos. - Devido à alta variedade de materiais e processos envolvidos, nem todos os componentes são fabricados internamente, visto que seria necessária uma grande quantidade de maquinário específico para processar cada tipo de material, o que implicaria em altos custos. A solução é a terceirização de alguns itens. Com a 70 compra de materiais beneficiados por terceiros, mais uma variável demanda gestão, o prazo de entrega destes fornecedores, o que muitas vezes compromete prazos finais de montagem. - A alta complexidade dos componentes envolvidos na fabricação dos itens requer mão-de-obra especializada e devidamente treinada. A flexibilidade da mão-de-obra torna-se um item essencial para a cadeia produtiva, visto que os picos de demanda podem gerar períodos ociosos em alguns setores. - Por se tratar de um sistema de produção sob encomenda, todos os componentes são disparados na produção ao mesmo tempo, em diversos setores. A necessidade de processar diversos tipos de materiais levam à diferentes tempos de lead times em toda a cadeia produtiva, dificultando a padronização de tempos e processos e demandando gestão específica para cada projeto a ser executado na fábrica. - A pouca repetitividade de itens impossibilita a padronização de métodos de trabalho durante o processo. - A fabricação de lotes pequenos ou até mesmo unitários dificulta a padronização de tempos de ciclo e otimização dos lead times. - Como fator agravante, geralmente as peças possuem grandes dimensões, e portanto, a variável PESO X DISTÂNCIA dificulta o transporte interno pela fábrica durante o fluxo do processo. - Por serem produtos complexos, envolvem uma enorme quantidade de itens, provenientes de diversos setores produtivos. Sendo assim, todos os subconjuntos chegam no setor de montagem final praticamente ao mesmo tempo: - Visto que a empresa fabrica “peças”, mas expede e fatura “postos, agências e concessionárias”, a composição destes kits de peças deve obedecer a um prazo final único. Como fator agravante, as peças produzidas possuem lead times diferentes entre si. Portanto, a gestão sobre a montagem torna-se um aspecto decisivo no cumprimento do prazo de entrega acordado com o cliente. 71 - Os clientes do mercado de comunicação visual geralmente costumam impor pesadas multas contratuais de acordo com datas de inauguração de suas agências, postos e concessionárias. O não cumprimento dos prazos, portanto, além de gerar desgaste com o cliente e conseqüente alteração da imagem da empresa frente ao mercado, pode vir a gerar custos excedentes e ainda posteriores perdas de contratos de venda. Todos estes fatores indicam que o setor de montagem final caracteriza um gargalo do processo de manufatura sob encomenda. Entende-se como restrição de um processo o fator que limita o desempenho do sistema, como fornecedores, capacidade de mão-de-obra ou maquinário, espaço físico, entre outros. O gargalo está relacionado à falta de capacidade de um processo e decisões sobre uma restrição impactam sobre toda a cadeia. Setores envolvidos no processo: ► CORTE, CONFORMAÇÃO E SOLDA EM AÇO ► CORTE, CONFORMAÇÃO E SOLDA EM ALUMÍNIO ► USINAGEM EM AÇO E ALUMÍNIO ► CORTE E CONFORMAÇÃO DE ACRÍLICO MONTAGEM FINAL ► CORTE E APLICAÇÃO DE ADESIVO ► PINTURA ► INSTALAÇÃO ELÉTRICA Figura 6.6 – Exemplo de componentes do produto no setor de montagem (AUTOR, 2009) 72 6.4 Melhorias Propostas Considerar a montagem como processo decisivo no tempo de fabricação, reflete diretamente no cumprimento do prazo de entrega final do pedido, fator de maior influência na competitividade da empresa atuante no mercado de produção sob encomenda. Reduzindo-se ainda o tempo de montagem do produto, todo o restante da cadeia produtiva será induzido automaticamente a “puxar” a produção, aumentando a velocidade de fluxo em todo o processo, fator de influência direta no prazo de entrega. Em conseqüência de melhorias introduzidas na organização e nos processos produtivos, como a alteração do layout da fábrica introduzindo algumas células de produção, a empresa consegue reduzir significativamente seus prazos de entrega, o que a torna apta a integrar as cadeias produtivas com a filosofia voltada ao abastecimento Just in time. 6.4.1 O sistema Just in Time O Just in Time representa muito mais que uma técnica de administração de produção, sendo considerado uma verdadeira “filosofia”, a qual inclui aspectos de administração de materiais, arranjo físico, projeto do produto, organização do trabalho e gestão de recursos humanos. (CORREA; GIANESI, 1993, p.56) Alguns aspectos são usados para traduzir a filosofia Just in Time: - produção sem estoques - eliminação de desperdícios - manufatura de fluxo contínuo - ênfase na qualidade dos produtos e dos processos - esforço contínuo na resolução de problemas - melhoria contínua dos processos O método Just in time determina o foco no sistema de produção “puxado”, na qualidade na origem, produção em lotes pequenos, componentes e métodos padronizados, proximidade com os fornecedores, força de trabalho flexível, fluxos de 73 produção em linha, automação dos processos, política 5S, manutenção preventiva, kaizen e kanban. Baseia-se ainda na velocidade, pois diminui o tempo de ciclo, aumenta o giro dos estoques e conseqüentemente aumenta a produtividade. Just in time como filosofia de produção - Elimina desperdícios - Envolvimento de todos - Aprimoramento contínuo Just in time como conjunto de técnicas para a gestão da produção - Práticas básicas de trabalho - Projeto para manufatura - Foco na produção - Máquinas pequenas e simples - Arranjo físico eficiente e fluxo rápido - Redução de setup - Manutenção preventiva - Envolvimento total das pessoas - Visibilidade Just in time como método de planejamento e controle - Programação puxada - Controle Kanban - Programação nivelada - Modelos mesclados - Sincronização (SLACK; CHAMBERS; JOHNSTON, 2002, p.486) Layout para Just in Time Os objetivos de redução de estoques, redução dos lotes de fabricação, envolvimento de mão-de-obra, fluxo contínuo de produção e aprimoramento contínuo, presentes 74 na filosofia JIT, impõem algumas mudanças na forma de arranjar os recursos produtivos no espaço disponível da fábrica. (CORREA; CORREA, 2005, p.431) 6.4.2 Estudo do Layout Para a elaboração do layout são necessárias informações sobre especificações e características do produto, quantidades de produtos e materiais, seqüências de operações e de montagem, espaço necessário para cada equipamento, incluindo espaço para movimentação do operador, estoques e manutenção, e informações sobre recebimento, expedição, estocagem de matérias-primas e produtos acabados, e transportes. (MARTINS; LAUGENI, 2006, p.140) Dentro dos limites estabelecidos pela estratégia competitiva da operação, um bom projeto de arranjo físico pode visar tanto eliminar atividades que não agreguem valor, com enfatizar atividades que agreguem (CORREA; CORREA, 2005, p.277): - minimizar os custos de manuseio e movimentação interna de materiais; - utilizar o espaço físico disponível de forma eficiente; - apoiar o uso eficiente da mão-de-obra, evitando que esta se movimente desnecessariamente; - facilitar a comunicação entre as pessoas envolvidas na operação; - reduzir tempos de ciclo dentro da operação, garantindo fluxos mais linearizados, coerente com a estratégia; - facilitar a entrada, saída e movimentação dos fluxos de pessoas e de materiais; - facilitar manutenção dos recursos, garantindo fácil acesso; - possibilitar o controle visual de toda a cadeia de operações; - encorajar determinados fluxos do processo. 75 Figura 6.7 – Localização do setor de montagem no layout atual (AUTOR, 2009) Figura 6.8 – Configuração de layout celular para o setor de montagem (AUTOR, 2009) 6.4.3 Análise crítica do layout atual O modelo atual de layout é o por posição fixa: o material permanece fixo em determinada posição e os operadores e equipamentos se deslocam até o produto, executando as operações necessárias. As peças permanecem posicionadas no setor, sem localização definida. Muitas vezes dificultando o fluxo de outros produtos e materiais. Os operadores são obrigados a percorrer longas distâncias para buscar os equipamentos necessários para a montagem, bem como locomover-se até os outros setores para buscar os componentes do produto à ser montado. 76 Os produtos são apoiados em cavaletes e bancadas fixas, dificultando a movimentação para o setor de embalagem, quando concluídos. 6.4.4 Considerações para melhoria através do estudo do Layout O arranjo físico deve levar em consideração um bom fluxo para o processo, com entradas e saídas bem definidas, locais de espera de peças acabadas e semiacabadas bem definidos e de fácil acesso, e minimização de cruzamentos de materiais. O projeto do arranjo físico deve permitir um bom aproveitamento do espaço disponível, com espaço suficiente para pulmões e deslocamento de materiais e pessoas, boa densidade e verticalização de armazenamento. Deve levar em consideração a segurança dos processos, priorizar a eliminação de riscos de acidentes, de condições inseguras de trabalho, levando em consideração a análise do tipo e peso de materiais e ferramental. Os setores devem estar bem definidos e devidamente sinalizados, separados fisicamente por faixas ou correntes e identificados visualmente. Os locais de armazenamento de materiais e ferramentas devem estar bem definidos, identificados e adequados ao fluxo do processo. Os locais e forma de armazenamento devem ser planejados para todos os materiais inerentes ao processo de montagem, identificados e etiquetados adequadamente. O manuseio dos materiais deve minimizar o esforço dos operadores e prevenir acidentes. O manuseio dos dispositivos de montagem e de transporte, gabaritos e contentores devem minimizar o esforço e prevenir danos e riscos de acidentes. A organização deve proporcionar acesso rápido aos materiais. Os materiais e ferramentas utilizados freqüentemente devem ser alocados mais próximo ao operador, bem como os materiais mais pesados. O correto armazenamento dos equipamentos e ferramentas durante e após o serviço produtividade. propiciam maior 77 6.4.5 Melhoria proposta - Layout em células de manufatura Baseia-se no trabalho cooperativo ou em time de pessoas que formam um grupo coeso com relação à produção a ser realizada. Há muitas vantagens na formação das células: a qualidade, a produtividade e a motivação aumentam consideravelmente. (MARTINS; LAUGENI, 2006, p.149) Para a formação das células, devem ser identificadas as famílias de peças que serão processadas, e as células devem ser montadas por família. A família de peças é constituída por peças com características de processamento similares. Podem-se formar células para fabricar um produto inteiro ou subconjuntos. 6.4.6 Vantagens do layout celular O layout baseado no conceito de células de manufatura apresentará as seguintes vantagens na cadeia produtiva: - A redução das distâncias do fluxo de produção e a redução de necessidade de manuseio das peças e equipamentos pelos operadores, levam à minimização dos custos. - A qualidade do produto é enfatizada, uma vez que o operador trabalha com uma mesma família de peças, o que possibilita a especialização na operação realizada, reduzindo a variação de tarefas. - A diminuição da distância percorrida pelos operadores torna a produção mais rápida e flexível, diminui a espera em processo e reduz os estoques intermediários. - A capacidade produtiva aumenta, pois é possível absorver os picos de demanda, aumentando a quantidade de operadores por célula de montagem. - Os setups são reduzidos, pois as células de manufatura levam à uma padronização das operações, consequentemente à uma padronização das máquinas e equipamentos necessários para cumprir as operações de montagem. 78 - As células de manufatura aumentam a proximidade e melhoram o relacionamento entre os operadores, enfatizando o trabalho em equipe, a melhor distribuição das ferramentas e das tarefas, a solução mais rápida e eficaz dos possíveis problemas de produção e consequentemente melhorando a comunicação no chão-de-fábrica. 6.4.7 O elemento humano na cadeia produtiva Melhorias no processo requerem grandes doses de participação e envolvimento da mão-de-obra, além de ênfase no trabalho em equipe. O processo de melhoria contínua não poderá ser realizado a menos que a mão-de-obra esteja atuante, tanto no sentido de identificar os problemas e torná-los visíveis, como no sentido de aplicar esforços para resolvê-los. A própria responsabilidade pela qualidade que é retirada dos inspetores e direcionada para o pessoal de produção, só acontecerá com o envolvimento dos trabalhadores. (CORREA; GIANESI, 1993, p.87) Figura 6.9 – Organograma do setor de montagem (AUTOR, 2009) Proposta de melhoria no atual organograma do setor, de acordo com a nova configuração de layout proposto por células: um dos auxiliares de produção promovido ao cargo de montador, firmando assim um responsável para cada das cinco células de montagem; e a contratação de dois novos auxiliares de produção, completando o quadro de dois auxiliares por célula. 79 Figura 6.10 – Descrição das responsabilidades do setor de montagem (AUTOR, 2009) Atribuição de responsabilidades por cargo dentro do setor de montagem, afim de definir parâmetros para o controle de desempenho do setor. A fim de enfatizar o trabalho em equipe: - As células de manufatura contribuem diretamente para a melhor comunicação dos operadores, possibilitando maior envolvimento de todos na solução rápida dos problemas que possam ocorrer, sejam eles de qualidade, quebra de máquinas, etc. - Favorecer ainda a participação dos trabalhadores na geração de sugestões para os problemas de programação de produção, principalmente no que se refere ao balanceamento das linhas do sistema. 6.4.8 Empowerment Objetivos estratégicos somente são alcançados com o trabalho de pessoas motivadas e satisfeitas. Para satisfazer o cliente, é necessário satisfazer antes as pessoas que cuidam dele. (CHIAVENATO; MATOS, 2002, p.28) 80 Empowerment é uma extensão do conceito de enriquecimento do trabalho. Nessa prática, a organização permite (e incentiva) que os funcionários, além de assumirem responsabilidades de planejamento e controle de seu próprio trabalho (enriquecimento), também assumam a responsabilidade por decisões que normalmente estariam associadas às funções de gerência. (CORREA; CORREA, 2005, p.101) Roteiro para o processo de empowerment: 1. Estabelecer metas com os trabalhadores, dentro da estratégia traçada pela empresa. 2. Estabelecer padrões de desempenho claros juntos aos trabalhadores. 3. Alocar os recursos necessários para que a empresa funcione adequadamente. 4. Delegar atribuições fazendo com que os trabalhadores assumam a responsabilidade pelos objetivos traçados. 5. Encorajar a liberdade para tomar decisões e para dar sugestões em todos os níveis da hierarquia. 6. Enfatizar o trabalho em equipe e formar times. 7. Analisar os resultados e fornecer feedback a todos, mesmo que seja negativo. 8. Desenvolver as pessoas e fazer com que elas se preocupem com seu próprio desenvolvimento. 9. Montar um sistema de avaliação e avaliar de maneira clara e transparente. 10. Reconhecer os esforços e as vitórias obtidas e recompensá-los. 6.4.9 Estudo de tempos Os tempos de produção poderão servir como referência para avaliar o desempenho de uma determinada célula de produção. Recomenda-se primeiro discutir com os envolvidos o tipo de trabalho que será executado, procurando obter colaboração dos lideres e operadores do setor. A seguir, deve-se definir o método da operação e dividi-la em elementos. O operador que irá executar a operação deve ser treinado para realizá-la. Para auxílio e registro, deve-se elaborar um desenho esquemático da peça e do local de trabalho, adotando os critérios necessários conforme os procedimentos e instruções de trabalho. 81 O estudo de método de trabalho consiste na determinação da melhor maneira de executar uma tarefa, tendo por principal objetivo, o aumento da produtividade através de (CONTADOR, 1998, p.123): - Eliminação de todas as atividades desnecessárias ou não essenciais ao trabalho - Aumento da eficiência do trabalho - Eliminação da duplicidade de trabalho - Simplificação ao máximo do trabalho - Redução de tempo de espera das máquinas, equipamentos e mão-de-obra - Redução dos riscos de acidentes e da fadiga no desempenho do trabalho - Eliminação dos desperdícios (de energia, de tempo, de material, etc) 6.4.10 Plano de produção O plano de produção engloba os seguintes fatores (CHIAVENATO, 2005, p.109): - capacidade de cada máquina, de cada setor ou grupo de máquinas, e fatores de eficiência e demora para cada máquina. Esta informação proporciona uma idéia da capacidade de produção por máquina ou por setor e da empresa como um todo. - seqüência do processo de produção, ou seja, o fluxo de movimentação das matérias-primas ao longo do processo produtivo e seus gargalos ou pontos de demora. Esta informação permite uma visão de todo o fluxo de produção, ou seja, de toda a cadência e seqüência do processo produtivo da empresa, bem como os pontos de restrição. - horário de trabalho e esquemas de incentivo de produção. Esta informação permite conhecer qual a carga normal de trabalho a ser atribuída a cada seção produtiva da empresa e qual a carga adicional que se poderia obter com a adoção dos incentivos de produção (prêmios de produção) ou de horas extras. - volume de estoque para cada item de matéria-prima e controle de estoque. Esta informação permite saber qual o volume de material necessário para abastecer o processo produtivo durante um determinado período de tempo e como deverá ser constituído o estoque. 82 Tabela 6.1 – Fatores que influenciam o plano de produção PROJETO DE PRODUÇÃO COLETA DE INFORMAÇÕES Quantidade e características das máquinas capacidade de produção de cada máquina ou seção produtiva Quantidade de pessoal necessário quantidade de operadores por cargo e seção produtiva, com horários de trabalho Estoque necessário de matérias-primas Boletins de operação itens de matérias-primas e volumes de estoque sequência e cadência do processo produtivo, fluxo de trabalho e movimentação de MP e seus gargalos e demoras Fonte: CHIAVENATO, 2005 6.4.11 Controles de produção Não basta planejar e programar a produção. É preciso também monitorar e controlar seu desempenho e resultados para se certificar se estão ou não satisfatórios. É preciso também acompanhar o grau de eficiência e eficácia para fazer correções e ajustes necessários dentro do menor tempo possível. Quanto melhores os controles, mais agilidade e flexibilidade o processo produtivo terá. (CHIAVENATO, 2005, p.149) Figura 6.11 – Padrões de controle segundo os critérios de desempenho (CHIAVENATO, 2005) 83 As quatro fases do controle são (CHIAVENATO, 2005, p.150): - Estabelecimento de Padrões: é a primeira fase do processo e estabelece previamente os padrões ou critérios de avaliação ou de comparação, isto é, o padrão é um ponto de referência. - Avaliação de desempenho: consiste em avaliar o que está sendo executado por meio de comparação com os padrões previamente estabelecidos. - Comparação do desempenho com o padrão estabelecido: consiste em comparar o desempenho com aquilo que foi previamente estabelecido com padrão de comparação, verificando se há desvio em relação ao desempenho padrão desejado. - Ação Corretiva: consiste em corrigir o desempenho para adequá-lo ao padrão. Figura 6.12 – As quatro fases do processo de controle (CHIAVENATO, 2005) Padrões de quantidade (CHIAVENATO, 2005, p.153) 1. Volume de produção: significa a quantidade de produtos/serviços produzidos dentro de um determinado período, isto é, o resultado final da atividade produtiva. O volume de produção pode também ser feito por seção produtiva ou ainda por máquinas. 84 2. Número de horas trabalhadas: representa a quantidade de trabalho efetuado em número de horas que foram trabalhadas. É uma importante informação para dar dimensão do esforço de trabalho realizado no período diário, semanal ou mensal: Figura 6.13 – Modelo para cálculo de homens/horas trabalhadas (CHIAVENATO, 2005) Padrões de tempo (CHIAVENATO, 2005, p.153) 1. Tempo padrão de produção: representa o nível satisfatório de produção determinado para cada operador em um determinado período de tempo. O tempo padrão é obtido através do estudo do trabalho, que consiste na verificação de um trabalho realizado por um operador para medir o tempo gasto na sua execução e para melhorar a eficiência. O estudo do trabalho envolve os estudos do método (meios) e a medida de trabalho (fins ou resultados). O estudo do método é o registro sistemático e análise dos métodos existentes de execução e a busca de métodos mais eficientes e eficazes. A medida de trabalho é feita por meio da aplicação de técnicas a fim de avaliar o tempo necessário para um trabalhador realizar uma operação específica em um nível satisfatório de desempenho. Esse nível é denominado tempo padrão de produção e corresponde à eficiência 100%. Conhecendo-se previamente o estudo de trabalho de uma fábrica e tendo-se a quantidade prevista de homens/horas de trabalho em um determinado período, pode-se prever o volume de produção a ser realizado pela simples multiplicação dos dados anteriores. 2. Padrões de rendimento: com a determinação dos tempos-padrão individuais pode-se estabelecer os padrões de rendimento para todas as seções produtivas, os quais servirão de base para o acompanhamento e controle da produção. 85 6.4.12 Aspectos ergonômicos O trabalho e o local de trabalho devem se adequar ao homem, e não o contrário. Nos trabalhos desenvolvidos manualmente devemos abordar alguns aspectos fundamentais, como quais movimentos que o operador realiza e quais características do posto de trabalho e condições do ambiente de trabalho. (MARTINS; LAUGENI, 2006, p.103) Princípios de economia de movimentos Princípios para o uso do corpo: 1. As mãos devem iniciar os movimentos ao mesmo tempo. 2. As mãos não devem permanecer paradas ao mesmo tempo (a não ser em períodos de descanso) 3. Os braços devem ser movimentados simetricamente e em sentidos opostos. 4. O movimento das mãos deve ser o mais simples possível. 5. Deve-se utilizar o impulso. 6. As mãos devem executar movimentos suaves e contínuos. 7. Devem ser utilizados movimentos balísticos, por serem mais precisos. 8. Deve-se manter o ritmo do trabalho. Princípios para o local de trabalho: 9. Deve haver um local para todos os materiais, ferramentas e demais objetos. 10. Os materiais, ferramentas e demais objetos devem ser dispostos obedecendo aos aspectos antropométricos dos operadores. 11. Deve ser utilizada a alimentação de peças por gravidade. 12. Devem ser utilizados alimentadores de peças que possibilitem a retirada fácil da peças pelo operador. 13. Os objetos devem ser posicionados de maneira a permitir uma seqüência adequada de utilização. 14. Deve haver boas condições ambientais (luz, ruído, temperatura, umidade) 15. O assento deve seguir os conceitos ergonômicos. 16. O conjunto mesa-assento deve permitir que o operador possa trabalhar alternadamente sentado e em pé. 86 Princípios para as ferramentas e para os equipamentos 17. Devem ser utilizados gabaritos e suportes para livrar as mãos de segurar objetos. 18. Duas ou mais ferramentas devem ser combinadas. 19. Os objetos devem estar disponíveis para o uso. 20. Em trabalhos que utilizam a força dos dedos, a carga de trabalho de cada dedo deve ser distribuída de acordo com a força de cada um deles. 21. Os cabos das ferramentas devem seguir um projeto ergonômico. 22. As alavancas e demais acionadores de máquinas devem seguir um projeto ergonômico. Ambiente de trabalho As principais condições que um bom ambiente de trabalho deve possuir são (MARTINS; LAUGENI, 2006, p.104): - temperatura: entre 20 e 24°C; - umidade relativa: entre 40 e 60%; - ruído: até 80 decibéis não se observam danos as aparelho auditivo do trabalhador, podendo haver danos a partir desse nível; - iluminação: pode variar em função do tipo de trabalho realizado, mas seja qual for o local de trabalho recomenda-se um mínimo de 300lux como iluminação mínima de escritórios, 400 a 600lux para trabalhos normais e de 1000 a 2000lux para execução de trabalhos de precisão. Observar que a partir de 2000lux não haverá melhora para o operador, podendo existir fadiga visual para níveis acima deste valor. 6.4.13 Qualidade O principal conceito do controle da qualidade total é a atribuição da responsabilidade da qualidade à produção. De forma mais ampla, isto quer dizer controle de qualidade na fonte, garantir que os itens serão produzidos com qualidade, sem necessidade de acrescentar mais um processo no sistema, o de inspeção. (CORREA; GIANESI, 1993, p.79) Aspectos importantes do controle de qualidade total: 87 - Controle de processo: esta tarefa demandaria uma enorme quantidade de inspetores ao longo do processo, caso a qualidade não fosse responsabilidade da produção. Cada posto de trabalho é também um posto de inspeção. - Visibilidade da qualidade: estabelecimento de padrões de qualidade mensuráveis e exposição da situação da produção em relação a esses padrões, através de quadros ou cartazes espalhados pela fábrica. - Disciplina da qualidade: envolvimento de todos em relação às metas de qualidade. - Paralisação das linhas: prioridade total para a qualidade, se necessário as linhas devem reduzir sua velocidade caso a qualidade não esteja dentro dos padrões, evitando que os problemas se tornem maiores no decorrer do processo. - Correção dos próprios erros: os erros cometidos devem ser sanados por quem os gerou. Não devem existir equipes especiais de retrabalho para peças defeituosas, pois isso contribui para a complacência com os erros. - Inspeção 100%: Deve haver esforço, dentro do possível, para inspecionar todas as peças produzidas, utilizando os próprios operadores responsáveis pela etapa de produção. - Lotes pequenos: permite que as peças cheguem rapidamente ao posto de trabalho posterior, no qual eventuais problemas de qualidade serão logo identificados. Lotes menores não geram grandes estoques que tendem a esconder problemas de qualidade. - Organização e limpeza da fábrica: item de extrema importância para promover a qualidade em todo o sistema de produção. - Excesso de capacidade: contribui para viabilizar o princípio de paralisação da linha ou redução de sua velocidade, caso ocorram problemas de paradas referentes à qualidade ou não. 88 - Verificação diária dos equipamentos: atividades como lubrificação, ajustes, regulagens, afiação de ferramentas, entre outras, devem ser executadas diariamente, ao início do turno, pois ajudam a garantir a qualidade das peças produzidas, no que se refere à situação dos equipamentos. Máquinas desajustadas produzem peças defeituosas. Aspectos de melhoria da qualidade (CHIAVENATO, 2005, p.162) 1. Motivação dos operadores para produção com qualidade mediante incentivos salariais, concursos internos, etc. As pessoas precisam saber que podem melhorar a qualidade de seu trabalho e serem induzidas a isso. A sensibilização quanto à qualidade e a motivação para a excelência são fundamentais para a melhoria da produtividade. 2. Treinamento do pessoal para produzir com qualidade por meio de cursos internos, palestras, reuniões periódicas, etc. A qualidade é aprendida e deve ser incentivada. Em todo treinamento deve haver forte indução para melhorar a qualidade do trabalho. 3. Melhoria de métodos de trabalho por meio de reuniões do pessoal com as respectivas chefias, discussões de procedimentos e rotinas, grupos de trabalho, etc. Dados e registros de produção devem ser discutidos e avaliados para buscar oportunidades de melhorar a qualidade. 4. Aplicações de técnicas para que os operadores passem a controlar a qualidade do seu próprio trabalho. 5. Trabalho em equipe fazendo com que as pessoas trabalhem em conjunto por meio de times, círculos de qualidade, células de produção. O trabalho em equipe fomenta a discussão e análise dos problemas de produção. 6.4.14 Melhorias propostas segundo a política de qualidade da empresa Definição de prioridades de acordo com os objetivos definidos pela política de qualidade: 89 • Qualidade do Produto: as peças produzidas devem seguir as dimensões, cores, formas e outros detalhes construtivos especificados nos projetos. • Qualidade do Serviço: o cuidado com a montagem final, o transporte e a instalação são essenciais para garantir a satisfação dos clientes. • Custo: os projetos devem ser elaborados conforme as solicitações dos clientes, tendo em vista o menor custo possível. Procurar melhorar continuamente a eficácia do sistema de gestão por meio do uso de sua política da qualidade, dos objetivos da qualidade, dos resultados de auditorias, da análise de dados, das ações corretivas e preventivas e da análise crítica pela direção. Esta busca pela melhoria contínua pode ser verificada pela constante busca pela superação das metas estabelecidas e monitoradas através de indicadores estatísticos. Ação Corretiva Executar ações corretivas para eliminar as causas de não-conformidades, de forma a evitar sua repetição. As ações corretivas são definidas de acordo com os efeitos das não-conformidades encontradas. Estabelecer um procedimento documentado que defina os requisitos para: • Análise crítica de não-conformidades (incluindo reclamações de clientes); • Determinação das causas de não conformidades; • Avaliação da necessidade de ações para assegurar que não-conformidades não ocorram novamente; • Determinação e implementação de ações necessárias; • Registro dos resultados de ações executadas; • Análise crítica de ações corretivas executadas. Ação Preventiva Definir ações para eliminar as causas de não conformidades potenciais, de forma a evitar sua ocorrência. As ações preventivas são apropriadas aos efeitos dos problemas potenciais. 90 Estabelecer um procedimento documentado que defina os requisitos para: • Definição de não-conformidades potenciais e de suas causas, • Avaliação da necessidade de ações para evitar a ocorrência de não conformidades, • Definição e implementação de ações necessárias, • Registros de resultados de ações executadas, • Análise crítica de ações preventivas executadas. A pauta mínima das reuniões de análise crítica deverá ser composta de: • Resultados de auditorias internas e externas. • Realimentação de cliente: reclamações, sugestões, informações trazidas pelo setor comercial, entre outros. • Análise dos indicadores de desempenho do processo e conformidade dos produtos e serviços prestados. • Análise das ações corretivas e preventivas tomadas pela organização. 6.4.15 Kaizen – A base do conceito de melhoria contínua Esta etapa enfoca a organização de equipamentos, materiais, ferramentas e todos os demais objetos, com locais definidos e identificados para cada um deles. A boa organização deve ser pensada dinamicamente e não estaticamente, e pode ser facilmente mantida no dia-a-dia, durante to o período de trabalho. A experiência demonstra que qualquer programa de melhoria da qualidade e produtividade deve iniciar-se com a mudança de hábitos dos colaboradores quanto à limpeza, organização, asseio e ordem do local de trabalho. (MARTINS; LAUGENI, 2006, p.411) Dentre as muitas ferramentas que podem ser usadas pra implantar o sistema de melhoria contínua numa empresa é o Programa 5S. Este é o ponto de partida e um requisito básico para a qualidade, uma vez que proporciona vários benefícios ao setor. A ordem, a limpeza, o asseio e a autodisciplina são essenciais para a produtividade. Porém, este programa implantado sozinho, somente ele, não 91 assegura totalmente a produção eficiente. É necessário haver melhorias contínuas, treinamentos e conscientização do pessoal quanto à filosofia da qualidade. (SILVA, 2002) Roteiro para implantação do método 5S: - 1ª etapa: Equipe de implantação Formada por três pessoas, no mínimo, de diferentes setores da empresa e uma pessoa da alta administração. A equipe tem que ter disponibilidade para conduzir o processo, orientar, esclarecer dúvidas e fazer visitas rotineiras de acompanhamento. - 2ª etapa: Planejamento A equipe de implantação pode elaborar um cronograma, um plano de orientação, determinar as ferramentas que serão utilizadas e dividir as atividades. As tarefas e as responsabilidades devem ser distribuídas e todos devem se comprometer com os prazos de cumprimento. - 3ª etapa: Fotos e registros É importante registrar a situação atual da organização, em todas as áreas, especialmente onde forem percebidas necessidades de melhoria. Posteriormente, a equipe deve se reunir e discutir as falhas, as ações corretivas, dar sugestões de melhoria baseadas nas fotos. É importante a opinião de cada um, principalmente por que pertencem a áreas diferentes na empresa. - 4ª etapa: Reunião A equipe deve convocar uma reunião, compartilhar os dados e mostrar o compromisso e a disposição para implantar o método. Nesta reunião, a equipe pode iniciar o trabalho de conscientização do pessoal, enfatizando a importância do programa 5S para a melhoria do trabalho. A equipe deve explicar os objetivos do trabalho e mostrar as vantagens do programa, bem como seus benefícios. - 5ª Etapa: Implantação Após esta reunião de sensibilização do pessoal com a equipe responsável, o programa começa a ser efetivamente implantado. As responsabilidades são 92 divididas de acordo com as áreas de trabalho, bem como os mapas de acompanhamento do trabalho. Em casa fase, o pessoal envolvido deve se reunir para definir as atividades, esclarecer as dúvidas, citar exemplos, etc. A interação da equipe com o pessoal envolvido é importante, para que não fiquem dúvidas a respeito do programa e para que tudo corra bem na fase seguinte. - 6ª Etapa: Acompanhamento A equipe organizadora planeja e se organiza para fazer visitas nas áreas de implantação com pelo menos um membro da equipe organizadora supervisionando a visita. Nas visitas, os quesitos necessários para a implantação do programa devem ser acordados, conforme a orientação do colaborador. Os pontos positivos, como os negativos devem ser apontados, pois o pessoal deve ser motivado a seguir as orientações. O ideal é que a equipe faça um mapa de acompanhamento mensal para verificar os benefícios, os resultados , as mudanças. É essencial que todos sigam o programa, independente da função dentro da estrutura da empresa. Com o tempo, cada integrante vai diagnosticar a importância dos conceitos e de sua aplicação, tornando a metodologia um hábito no trabalho. Dessa forma, o sistema vai se consolidando, junto com o Sistema da Qualidade. Os novos colaboradores, que forem se incorporando à empresa, também se habituarão a aplicar os conceitos, uma vez que entrarem num sistema já implantado. A gerência, setor ou empresa deve também se responsabilizar por planejar reuniões periódicas com os membros da equipe para verificar como está sendo seguida cada fase do programa e as melhorias que podem ser feitas. Isso garante a motivação em sempre manter o hábito da metodologia e a manutenção do programa sempre implantado. Os treinamentos dos membros da equipe e dos funcionários, devem ser periódicos e o acompanhamento deve ser constante. Com os novos treinamentos, a equipe pode verificar os resultados, avaliações do pessoal, as melhoras e o que ainda pode ser feito. Também é uma oportunidade de reciclagem dos conhecimentos de cada um e harmonização da equipe. 93 É importante lembrar que implantar o programa não é apenas traduzir os termos e estudar sua teoria e seus conceitos. Sua essência é mudar atitudes, pensamento e comportamento das pessoas envolvidas em todo o processo. O custo para a implantação do programa não é alto e os recursos podem ser alocados dentro do orçamento da empresa ou do setor. Algumas fases podem ter o custo mais elevado que outras, o que dependerá também do número de pessoas envolvidas no processo, do nível de compromisso da equipe,da estrutura física e da situação atual da empresa. 6.4.16 Vantagens da boa organização na manufatura - Melhoria da qualidade - Aumento da eficiência - Melhoria do ambiente de trabalho - Melhor aproveitamento do espaço - Diminuição do desgaste físico das pessoas - Melhoria nos hábitos e comportamento - Diminuição no desgaste emocional e melhoria nas relações entre as pessoas - Maior facilidade de entendimento e comunicação - Desenvolvimento do espírito de equipe - Detecção de anormalidades com antecedência - Prevenção de quebra e acidentes - Redução/Eliminação de condições inseguras - Participação dos funcionários e maior autonomia - Incentivo e liberdade à criatividade dos colaboradores - Limpeza e organização como uma forma de inspeção - Layout e organização eficientes proporcionam qualidade e segurança - Aumento da produtividade através da eliminação do tempo à procura de materiais - Estocagem funcional, alinhada de acordo com o processo e o produto - Participação no desenvolvimento do trabalho induz à boa comunicação e feedback 94 95 Figura 6.14 – Plano de Ação para o setor de montagem (AUTOR, 2009) 96 6.4.17 Considerações Finais A implantação das Melhorias Propostas procura: • Reduzir necessidade e gastos com espaço, estoque, armazenamento e transporte. • Facilitar o transporte interno, o arranjo físico e o controle da produção. • Evitar a compra de materiais e componentes em duplicidade. • Evitar danos e avarias à materiais ou produtos armazenados. • Aumentar a produtividade das máquinas e equipes envolvidas. • Diminuir riscos de acidentes. • Reduzir a necessidade de controle de estoques. • Maior racionalização do trabalho, menor cansaço físico e mental, melhor ambiente de trabalho e facilidade de operação. • Melhor disposição de máquinas e equipamentos • Facilitar a limpeza do local de trabalho. • Promover a criatividade no trabalho. • Melhorar a comunicação entre as equipes. • Compartilhar visão e valores, harmonizando as metas. Melhorias no setor de montagem final refletem em melhorias em todo a cadeia produtiva, com o objetivo principal de atender as expectativas do cliente através da manufatura. É possível alcançar a estratégia de aumento de VELOCIDADE no setor com a criação de alguns fluxos em linha, fazendo com que o processo de montagem seja executado dentro das células de produção, permitindo o agrupamento por subprocessos idênticos x repetição de pedidos; e a velocidade, em termos de rápido fluxo de materiais, é essencial caso se pretenda atender à demanda dos clientes diretamente com a produção, em vez de atender pelos estoques, característica da manufatura sob encomenda. Ainda, a prática de diferenciar os produtos somente na montagem final, a partir de um possível estudo de componentes padronizados, de acordo com as técnicas de “projeto adequado à montagem”, possibilitaria entregar os produtos em menores prazos. A implantação de um possível método de “empurrar” a fabricação de itens 97 padronizados e por outro lado, um método de “puxar” os produtos montados para compor um pedido, ofereceria incrementos de velocidade em todo o sistema. Uma maior VELOCIDADE na montagem final dos produtos, induz ainda à maior velocidade nos processos anteriores – de corte, conformação, solda, pintura e aplicação de adesivo – levando ao aumento de produtividade em toda a cadeia produtiva. O aprimoramento da QUALIDADE é possível quando faz parte da responsabilidade dos próprios operadores, enfatizando a “qualidade na fonte”. Evita-se que os defeitos sigam através do fluxo de produção, quando desenvolve-se o sentimento de prioridade do operador no processo, através de políticas de empowerment. Como no processo de produção sob encomenda, as peças geralmente são únicas ou produzidas em pequenos lotes, a qualidade torna-se essencial no cumprimento do prazo de entrega e na produção dentro dos custos pré-estabelecidos no orçamento. Além de eliminar desperdícios, procurar também utilizar a capacidade plena dos colaboradores, pois pertence à eles a responsabilidade de produzir itens de qualidade para atender em tempo o próximo processo produtivo. A organização e a limpeza também são itens fundamentais para o sucesso de aspectos como a confiabilidade dos equipamentos, a visibilidade dos problemas, a redução de desperdícios, o controle e aprimoramento da qualidade, a condição moral dos trabalhadores, entre outros. A influência da organização da fábrica sobre a QUALIDADE também é fundamental pois torna os problemas visíveis e identificar os problemas rapidamente contribui para sua rápida resolução, evitando atrasos no cumprimento dos prazos. A FLEXIBILIDADE é importante no sentido de permitir a produção em lotes pequenos, atingindo-se fluxo rápido e lead times curtos, principalmente na flexibilidade de mix e volume. Como uma das características deste mercado são os picos de demanda, a contratação de mão-de-obra temporária é uma boa opção, levando-se também em consideração os custos gerados pela ociosidade do setor. 98 O sistema aumenta a FLEXIBILIDADE de resposta da cadeia produtiva pela redução dos tempos envolvidos no processo. A flexibilidade dos trabalhadores e dos equipamentos envolvidos contribui para que todo o sistema produtivo seja mais flexível em relação às variações do mix de produtos. Também através da gestão de estoques baixos, um produto pode ser mudado sem que haja muitos componentes obsoletos. A CONFIABILIDADE está diretamente ligada ao outros critérios competitivos do processo, visto que é um resultado do fluxo rápido da manufatura, através do qual será alcançado o cumprimento do prazo de entrega final, objetivo principal da satisfação do cliente neste caso. A redução dos tempos de setup, a redução dos tempos de movimentação e a flexibilidade dos postos de trabalho e dos operadores constituem um elemento chave que permite a maximização da eficiência da produção. Ainda pela redução dos desperdícios, um consumo maior de peças pelo setor de montagem final reduz os estoques de peças em processo, gera um melhor aproveitamento de matéria-prima e evita avarias de peças em processo, gerando uma redução nos CUSTOS das operações. 99 7. CONCLUSÕES O principal objetivo para atingir a competitividade estratégica através da manufatura é a melhoria contínua do processo produtivo, focando o alto desempenho nos critérios competitivos – velocidade, qualidade, flexibilidade, confiabilidade e custos. A manufatura tem influência direta sobre os aspectos de desempenho competitivo, como confecção de produtos sem erros, entregas rápidas ao consumidor, manutenção invariável dos prazos comprometidos, habilidade de introduzir novos produtos em prazos adequados, oferecimento de uma linha de produtos suficientemente apta a atender as expectativas dos clientes, habilidade de modificar quantidades ou datas de entrega conforme a demanda do consumidor. A manufatura determina a habilidade da empresa em oferecer produtos a preços menores ao da concorrência ou que possibilitem maior lucro, ou ambos. Ainda através da redução de custos, gera-se maior lucro para a empresa, devido ao menor preço de venda, o que leva à maior competitividade no mercado. Com a redução do prazo de entrega, enfatizando a satisfação do cliente, obtem-se maior velocidade no atendimento, o principal fator “ganhador de pedido” neste segmento. Aumentar a flexibilidade de toda a cadeia de manufatura, possibilita ao sistema produzir com variações no mix demandado, no volume e nas datas de entrega, proporciona ajustes na capacidade, redução dos custos operacionais e a possibilidade de comprometer-se com os menores prazos possíveis com o cliente. Determinando o prazo de entrega como foco na gestão estratégica da produção sob encomenda, diminuem-se os estoques e inventários em processo, eleva-se o giro dos estoques de matéria-prima, reduzem-se os desperdícios, e evitam-se ainda custos posteriores com multas contratuais ou perdas de venda. 100 REFERÊNCIAS BIBLIOGRÁFICAS CHIAVENATO, Idalberto. Administração da Produção. Rio de Janeiro: Editora Elsevier, 2005. CHIAVENATO, Idalberto; MATOS, Francisco G. Visão e Ação Estratégica. São Paulo: Editora Prentice Hall, 2002. CONTADOR, J. C. Gestão De Operações – A Engenharia de Produção a Serviço da Modernização da Empresa. São Paulo: Fundação Vanzolini, Editora Edgard Blucher, 1998. COOKE, S. C. Manual de Diretrizes para a Qualidade. São Paulo: Cooke & Freitas Consultores Associados, 2004. COOKE, S. C. Apoio para o Planejamento Estratégico. São Paulo: Cooke & Freitas Consultores Associados, 2003. CORREA, Henrique L.; CORREA, Carlos A. Administração de Produção e de Operações. São Paulo: Editora Atlas, 2005. CORREA, Henrique L.; GIANESI, Irineu .G N. Just in Time, MrpII e Opt. São Paulo: Editora Atlas, 1993. CORREA, Henrique L.; GIANESI, Irineu G. N.; CAON, Mauro. Planejamento, Programação e Controle da Produção. São Paulo: Editora Atlas, 1997. KRAJEWSKI, Lee; RITZMAN, Larry; MALOTRA, Manoj. Administração da Produção e Operações. 8. ed. São Paulo: Editora Pearson Prentice Hall, 2009. MARTINS, Petrônio G.; LAUGENI, Fernando P. Administração da Produção. São Paulo: Editora Saraiva, 2006. 101 SILVA, C. G. O Método 5s. Brasília: Anvisa, 2002. SLACK, Nigel. Vantagem Competitiva em Manufatura – Atingindo competitividade nas operações industriais. São Paulo: Editora Atlas, 1993. SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 2. ed. São Paulo: Editora Atlas, 2002. TUBINO, D. F. Manual de Planejamento e Controle da Produção. São Paulo: Editora Atlas, 2000. TUBINO, D. F. Sistemas de Produção: A Produtividade no Chão de Fábrica. Porto Alegre: Editora Bookman, 1999.