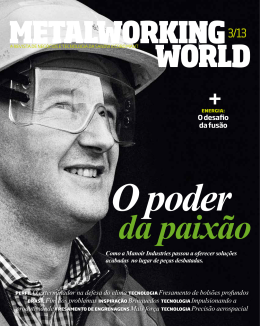

AVENTURA NA MONTANHA-RUSSA: É PERMITIDO GRITAR! UMA REVISTA DE NEGÓCIOS E TECNOLOGIA DA SANDVIK COROMANT COROMANT N.º3 2008 Larry Wolyniec, gerente de fábrica da Jernberg, tem uma queda por velocidade. JERNBERG – A HISTÓRIA DE UM FORNECEDOR RECORDISTA: SULZER – PROSPERANDO NA ÁFRICA DO SUL PRODUÇÃO LOCAL À MODA NORUEGUESA TERCEIRIZE O SEU ESTOQUE E ECONOMIZE SEM SAIR DE CASA EDITORIAL Realizando todo seu potencial obter lucratividade com as margens cada vez menores, os custos crescentes e os concorrentes no seu encalço. É preciso avaliar cuidadosamente o seu investimento: como, quando e com quem investir. Tenho certeza de que você deseja um retorno já a partir do primeiro dia – e espera um aumento considerável de produtividade. Às vezes você leva em conta esses fatores antes de investir. Mas pode ser que já tenha uma máquina não ferramentada instalada. Talvez até as ferramentas já estejam no local. Ainda assim, eu diria que existe um potencial não realizado no seu investimento em máquinas. Nossa longa experiência com esse tipo de investimento no mundo todo, em todos os tipos de processos de fabricação, mostra que você precisa de ferramentas, bem como do pessoal da engenharia de processos logo no início, se quiser maximizar o impacto do seu investimento em máquinas. A Frank Mohn Flatøy, empresa norueguesa fornecedora da indústria de gás e petróleo, decidiu logo cedo manter a fabricação na FOTO: MATS JONHOLT É UM GRANDE DESAFIO Nas páginas a seguir, você também vai conhecer a Jernberg, fabricante de peças automotivas dos EUA, e saber como a Sandvik Coromant ajudou a resolver alguns problemas de quebra prematura das ferramentas em uma de suas unidades. Além disso, trazemos um artigo sobre as vantagens da utilização de um centro de distribuição, em vez da sua própria sala de ferramentas – uma decisão que pode reduzir seus custos. Para resumir o conteúdo desta edição: o todo é maior do que a soma das partes. A Sandvik Coromant está sempre de olho nos resultados – dos nossos clientes, para ser mais preciso. É por isso que continuamos gerando economia e lucratividade comprovadas para eles. PRESIDENTE DA SANDVIK COROMANT aumentar sua capacidade à medida que o país se transforma em uma potência econômica global. O nosso Programa de Incremento da Produtividade está demonstrando ser a saída para alguns desses fabricantes. É isso que separa os vencedores do resto. METALWORKING WORLD “Ainda assim, eu diria que existe um potencial não realizado no seu investimento em máquinas.” KENNETH V SUNDH PS 1: Os fabricantes indianos precisam 2 Noruega, consciente de que teria que manter um controle rigoroso para obter um desempenho de destaque. Há três anos, ao aumentar seus investimentos em máquinas, a empresa iniciou uma parceria com a Sandvik Coromant para garantir o máximo retorno possível. Além disso, a Frank Mohn Flatøy tira proveito da melhoria contínua dos processos, gerada pelo diálogo com a empresa parceira. Leia mais à página 8. PS 2: O nosso novo conceito para feiras de negócios é um ponto de encontro chamado “smart hub” – um local onde pessoas inteligentes se encontram para desenvolver e aprimorar suas operações comerciais. Não perca o lançamento na IMTS de Chicago. Basta seguir o amarelo! ÍNDICE METALWORKING WORLD N.º 3 2008 TECNOLOGIA A crescente demanda por transporte aéreo barato, juntamente com o aumento da consciência ambiental, deu impulso ao titânio – especialmente a liga Ti-5553. A nova fresa para titânio CoroMill 690 resolverá muitos dos problemas inerentes à usinagem desse material. 16 CLASSES PARA OPERAÇÃO CONTÍNUA Com a nova geração de classes de pastilhas, a meta é propiciar o que a Sandvik Coromant chama de ”green light production” entre paradas programadas. As classes com cobertura PVD e CVD, desenvolvidas recentemente pela empresa, complementam-se mutuamente na área de torneamento leve. 24 WIPER – UMA VENCEDORA A nova pastilha Wiper WMX é uma solução versátil e a primeira opção para operações de acabamento e semi-acabamento no torneamento geral. Ela confere ao torneamento Wiper um patamar de produtividade e resultados novos. 29 A NOVA CARA DO FACEAMENTO Novas geometrias e classes de pastilhas e novas abordagens do faceamento conseguem aumentar a produtividade o suficiente para recuperar o capital investido pelas fábricas em novas máquinas-ferramenta. MORTEN BRAKESTAD 6 O TITÂNIO VIAJA RÁPIDO 8 4 NOTÍCIAS DE USINAGEM 8 KNOW-HOW NORUEGUÊS: 29 FRANK MOHN FLATØY 12 RESULTADOS DE PONTA NA ÁFRICA DO SUL 18 FORNECEDOR AUTOMOTIVO RECORDISTA 26 ECONOMIA COM CENTRO DE DISTRIBUIÇÃO GLOBAL 30 NOTÍCIAS DE USINAGEM 32 ENGENHARIA DE 32 MONTANHAS-RUSSAS METALWORKING WORLD é uma revista de negócios e tecnologia da AB Sandvik Coromant, 811 81 Sandviken, Suécia. Telefone: +46 (26) 26 60 00. A Metalworking World é publicada três vezes por ano em alemão, chinês, coreano, dinamarquês, espanhol, finlandês, francês, holandês, húngaro, inglês americano, inglês britânico, italiano, japonês, polonês, português do Brasil, russo, sueco, tailandês e tcheco. A distribuição é gratuita para clientes da Sandvik Coromant mundialmente. Publicada pela Spoon Publishing em Estocolmo, Suécia. ISSN 1652-5825. Editora-chefe e responsável legal na Suécia: Pernilla Eriksson. Executiva de conta: Christina Hoffmann. Gerente editorial: Johan Andersson. Diretor de arte: Erik Westin. Editor de imagens: Christer Jansson. Editor técnico: Christer Richt. Subeditoras: Valerie Mindel, Åsa Brolin. Coordenadora: Mia Gustafsson. Coordenação de idiomas: Sergio Tenconi. Editora de português: Miriam Moraes Bengtsson. Tradutor: Carlos Teixeira. Layout: Ulrika Jonasson. Pré-impressão: Markus Dahlstedt. Foto da capa: Martin Adolfsson. Favor observar que não aceitamos originais não-solicitados. O conteúdo desta publicação só poderá ser reproduzido com permissão, que deve ser solicitada ao gerente editorial da Metalworking World. As matérias e opiniões expressas na Metalworking World não refletem necessariamente os pontos de vista da Sandvik Coromant ou da editora. Correspondências e pedidos de informação sobre a revista são bem-vindos. Contato: Metalworking World, Spoon Publishing AB, Kungstensgatan 21B, 113 57 Estocolmo, Suécia. Telefone: +46 (8) 442 96 20. E-mail: [email protected]. Informações sobre distribuição: Mia Gustafsson, Sandvik Coromant. Telefone: +46 (26) 26 61 74. E-mail: [email protected] Impressa na Suécia por Sandvikens Tryckeri, em papel MultiArt Matt 115 gramas e MultiArt Gloss 200 gramas da Papyrus AB, com certificação ISO 14001 e registro EMAS. Coromant Capto, CoroMill, CoroCut, CoroPlex, CoroTurn, CoroThread, CoroDrill, CoroBore, CoroGrip, AutoTAS, GC e iLock são marcas registradas da Sandvik Coromant. A Metalworking World é publicada com objetivo meramente informativo. As informações fornecidas são de natureza genérica e não devem ser tratadas como recomendação ou como base para tomadas de decisão em casos específicos. Qualquer uso dessas informações é de total responsabilidade do usuário. A Sandvik Coromant não se responsabiliza por qualquer dano direto, acidental, conseqüencial ou indireto, resultante do uso das informações disponíveis na Metalworking World. METALWORKING WORLD 3 NOTÍCIAS NOVOS MATERIAIS EXIGEM NOVAS HABILIDADES MEDICINA. O desenvolvimento de metais e ligas não pára nunca, implicando em constantes e subseqüentes desafios para a área usinagem. Isso vale especialmente para os setores de tecnologia médica e aeroespacial, onde a qualidade e as propriedades dos materiais são cruciais. Em outubro, a Sandvik Coromant França vai se unir à Sandvik Materials Technology Medtech e à Tornos, fabricante de máquinas da Suíça, para oferecer um curso sobre usinagem de titânio e cromo-cobalto, materiais bastante usados no setor de tecnologia médica. O curso é uma extensão daquele oferecido no final de 2007. “Os participantes gostaram principalmente das informações sobre as propriedades específicas dos materiais”, destaca Elisabeth LindströmDupuy, suporte a produtos CT da Sandvik Coromant França. “Foi muito útil observar a fundo a estrutura e as propriedades dos materiais, além de aprender a usiná-los por meio de treinamento prático.” Os estudos teóricos dos materiais foram complementados por exercícios de usinagem, em que os participantes recebiam conselhos e sugestões para melhorar os dados de corte e a produtividade. O enfoque foi a produção de parafusos para ossos e próteses. “No que se refere às próteses, está se tornando cada vez mais importante obter uma superfície lisa sem precisar de polimento ou, pelo menos, Esta fresa de topo esférico usina uma prótese coxofemoral em uma só operação, o que aumenta a produtividade. Jean Richy, da Sandvik Coromant França, explica aos participantes do curso como alterar o dados de corte para obter uma usinagem otimizada do material. “Os novos materiais melhoram continuamente, o que às vezes os torna mais difíceis de usinar.” ELISABETH LINDSTRÖM-DUPUY, SUPORTE A PRODUTOS CT DA SANDVIK COROMANT FRANÇA. reduzindo o polimento”, explica Lindström-Dupuy. “Mas é difícil encontrar ferramentas e métodos que possam fazer isso. Para dar um exemplo de como melhorar a produtividade da fabricação de parafusos para ossos, usamos uma máquina para usina- gem de peças pequenas da Tornos.” O curso acontecerá no Centro de Produtividade da Sandvik Coromant em Orleans, França, entre 20 e 23 de outubro. “Este é o primeiro curso com enfoque específico na aliança entre empresas da área de tecnologia UM PONTO DE ENCONTRO PARA NOVAS IDÉIAS NA IMTS SAMIR SOUDAH FEIRAS DE NEGÓCIOS. As feiras Unidos em setembro, na IMTS de são excelentes locais para encontrar Chicago. Depois disso, o conceito pessoas do mesmo ramo, conhecer será usado em todas as feiras de que novas idéias e discutir desafios e a Sandvik Coromant participar. oportunidades. “Com certeza as pessoas Por isso, em vez de um reconhecerão os smart estande tradicional, a hubs”, assegura Björn Sandvik Coromant criou Roodzant, gerente de algo chamado de “smart comunicação de marketing hub”, ou central inteligenda Sandvik Coromant EUA. te, um ponto de encontro “E em caso de dúvida, onde as pessoas podem se basta procurar as jaquetas reunir para discutir amarelas que diferenciam negócios. o pessoal da Sandvik O lançamento do smart Coromant.” hub será feito nos Estados Björn Roodzant A iniciativa faz parte do 4 METALWORKING WORLD Um parafuso para ossos fabricado durante o curso. médica e as de métodos de usinagem”, ressalta Lindström-Dupuy. “Mas independentemente do mercado, a Sandvik Coromant poderá organizar seus próprios programas.” Para mais informações, visite: www.coromant.sandvik.com/fr. Para informações sobre os cursos disponíveis em outros países, visite a página Web de cada país em www.coromant.sandvik.com. Para Roodzant, a Sandvik novo slogan “Your sucess Coromant está bem in focus” que foi lançado posicionada para alcançar pela Sandvik Coromant em essa meta. 2008. “Tudo o que fazemos Segundo Yvonne tem como foco o sucesso Strandberg, gerente sênior dos nossos clientes”, de comunicação de garante. “Somos uma marketing: “A Sandvik empresa que usa o Coromant não é apenas um fornecedor de Yvonne Strandberg conhecimento de maneira intensiva e nos esforçamos pastilhas e portamuito para tornar esse conhecimento ferramentas. Ela também cria as acessível para os nossos clientes e melhores soluções em parceria com empresas parceiras. Ajudar os os clientes. Para nós, o sucesso se clientes a alcançarem o sucesso é a mede pelo bom desempenho dos promessa da nossa marca.” nossos clientes.” “A geração automática de uma lista nos permite reorganizar o estoque antes que seja tarde demais.” DAVID WINTER, ENGENHEIRO INDUSTRIAL DA SULZER PUMPS SA LEIA MAIS SOBRE A SULZER PUMPS SA À PÁGINA 12. CINCO PERGUNTAS PARA: SAM SHAW, PRESIDENTE E CEO DO NAIT P&D. A Sandvik Coromant e o Instituto de Tecnologia de Alberta do Norte (NAIT) formaram uma parceria para inaugurar um Centro Sandvik Coromant de Tecnologia para Operadores no valor de dez milhões de dólares. A MWW conversa com o presidente e CEO do NAIT, Sam Shaw, sobre essa parceria. 1. QUAL A FINALIDADE DESSA PARCERIA? “Assegurar que alunos do NAIT aprendam as melhores tecnologias, preparando-os para fazerem contribuições significativas no comércio e na indústria. 2. O QUE O NAIT ESPERA GANHAR COM ISSO? SEMPRE COM VOCÊ – SILENT TOOLS P&D. Em abril, o Grupo Sandvik anunciou a aquisição da empresa norueguesa Teeness, líder de mercado no desenvolvimento e fabricação de ferramentas antivibratórias sob a marca registrada Silent Tools. As ferramentas antivibratórias aumentam a produtividade dos clientes e oferecem vantagens tecnológicas para a usinagem de peças complexas. “Investimos mais de duas vezes a média do nosso setor.” MAGNUS EKBÄCK, VICE-PRESIDENTE DE PESQUISA E DESENVOLVIMENTO DA SANDVIK COROMANT. “Com essa aquisição, pretendemos desenvolver e fortalecer ainda mais os negócios globais para esses produtos, particularmente nos segmentos aeroespacial e de energia, que crescem rapidamente”, explica Kenneth V. Sundh, presidente da Sandvik Coromant. A aquisição da Teeness oferece oportunidades para mais investimentos em pesquisa, desenvolvimento de produtos e fabricação de ferramentas antivibratórias. A Sandvik Coromant está investindo ainda mais em pesquisa e desenvolvimento. Desde o início de 2008 a empresa empregou mais 40 pessoas nessa área, que já contava com 330 funcionários. “Desenvolvemos continuamente o setor de P&D e investimos mais de duas vezes a média do nosso setor”, destaca Magnus Ekbäck, vicepresidente de Pesquisa e Desenvolvimento da Sandvik Coromant. A indústria de fabricação precisa de ferramentas novas e melhores a uma velocidade cada vez maior. Isso fica evidente pela demanda por ferramentas e porta-ferramentas da Sandvik Coromant: uma parte significativa das vendas de hoje é gerada por produtos lançados há menos de 5 anos. “Encaramos essa parceria como um relacionamento de trabalho de longo prazo. Estamos trabalhando juntos para aprimorar os equipamentos e as ferramentas usados pelos alunos, para ver como podemos colaborar com outras empresas com as quais a Sandvik Coromant trabalha.” 3. POR QUE VOCÊS ESCOLHERAM A SANDVIK COROMANT? “A Sandvik Coromant é conhecida no mundo todo pelas ferramentas que produz. Nesse tipo de relacionamento, procuramos os líderes de mercado e a Sandvik Coromant é um deles.” 4. QUANDO O NAIT ESPERA VER OS BENEFÍCIOS DESSA PARCERIA? “Já vimos resultados positivos em vários aspectos - na avaliação do treinamento do pessoal, nos comentários dos alunos e nas reações da indústria.” 5. COMO ESSA PARCERIA CONTRIBUI PARA O PAPEL Sam Shaw, presidente e CEO do NAIT, e Pernilla Eriksson, vice-presidente de comunicação da Sandvik Coromant, anunciando a parceria. EDUCACIONAL DO NAIT? “O NAIT já é um dos principais institutos de tecnologia do Canadá e atinge mais de 86.500 clientes por ano em Alberta e em 23 outros países. Essa parceria nos permite aumentar o acesso a alunos formados com treinamento relevante e, assim, lidar com …norm SABIA QUE… a a falta de capacitação no Canadá e em em máq lmente, um in outras partes do mundo. Também vestime uinas s nt e anos. A estamos aprimorando o conjunto de Sandvik paga em quat o habilidades dos funcionários atuais, por ro Coroma ajudar nt pode a reduz meio de educação continuada.” ir desse t 12 meses empo. METALWORKING WORLD 5 TECNOLOGIA POR ULF WIMAN E ELAINE McCLARENCE A ÚLTIMA PALAVRA EM USINAGEM DE TITÂNIO DESAFIO: USINAR PERFIS 2D COM ALTA PRODUTIVIDADE EM LIGAS DE TITÂNIO. SOLUÇÃO: USAR UMA SOLUÇÃO ESPECÍFICA, COMO A FRESA LONG-EDGE COROMILL 690. da classe média no mundo, a demanda por vôos baratos também está crescendo. Por exemplo, nos países do BRIC (Brasil, Rússia, Índia e China), cada vez mais pessoas estão buscando viagens de negócios e férias a baixo custo. O tráfego aéreo de carga também está crescendo. A previsão para os próximos 20 anos é de um crescimento anual de 5% no tráfego aéreo de passageiros e de 6% no tráfego de carga. A indústria aeroespacial global enfrenta o desafio de conciliar a crescente demanda por aeronaves com a crescente preocupação ambiental. Isso exige a construção de aeronaves mais leves, para reduzir os gastos com combustíveis e as emissões. COM O CRESCIMENTO o titânio é um dos materiais preferidos pela indústria aeroespacial, por sua excelente relação resistência/peso. Mas as mesmas propriedades que tornam o titânio o sonho de um projetista de aviões fazem dele um pesadelo da usinagem. Agora, porém, existe uma fresa Long Edge à altura da tarefa, a CoroMill 690 da Sandvik Coromant. A preferência da indústria aeroespacial pelo titânio provavelmente aumentará ainda mais. Em aeronaves de última JÁ HÁ ALGUM TEMPO, 6 METALWORKING WORLD geração, como o Boeing 787 Dreamliner, o uso de titânio mais do que dobrou quando comparado às aeronaves mais antigas, e no futuro cerca de 15% do peso de um avião será de titânio. O Ti-5553 é uma nova liga, com propriedades ainda melhores, que está caindo nas graças da indústria aeroespacial, substituindo o bom e velho Ti6Al4V. O Ti-5553 oferece resistência superior e alta resistência a fraturas, o que o torna ASPECTOS TÉCNICOS – COROMILL 690 •Desenvolvida especificamente para usinagem de titânio •Assento da pastilha remodelado, resistente às forças de corte axiais •Solução com quatro arestas combina produtividade e economia •Canais otimizados para cavacos reduzem o entupimento, melhorando a segurança do processo e possibilitando o aumento dos dados de corte •Sistema de refrigeração final melhora o escoamento de cavacos no faceamento e fresamento de cantos a 90° especialmente indicado para peças que tenham que suportar muita tensão, como componentes estruturais e trens de pouso. titânio em geral e do Ti-5553 em particular (que é ainda mais difícil de usinar) é que cada operação exige muito cuidado no planejamento e na escolha das ferramentas. Para isso, algumas regras gerais foram desenvolvidas, como limitar as velocidades de corte, adequar as altas faixas de avanço a uma boa usinagem, usar refrigeração, remover corretamente os cavacos, utilizar ferramentas afiadas e substituí-las ao menor sinal de desgaste, além de evitar interromper o avanço enquanto a ferramenta e a peça estiverem se movimentando e em contato. Levando tudo isso em conta, a Sandvik Coromant projetou a fresa CoroMill 690, específica para fresamento com alta produtividade de perfis em peças de titânio. Uma das principais características da CoroMill 690 é o novo assento piramidal da pastilha, que a torna resistente às forças de corte axiais – um dos pontos fracos de outros conceitos Long Edge existentes no mercado. O resultado é uma redução do movimento da pastilha, o que gera um processo mais seguro, aumento do avanço O DESAFIO DO e extensão da vida útil do corpo da fresa, já que evita falha na linha de base. O novo design com quatro arestas de corte agrega produtividade e economia à operação. da CoroMill 690 são seus canais otimizados para cavacos. Esse recurso melhora o escoamento de cavacos e reduz os entupimentos, aumentando a segurança do processo e os dados de corte. Devido à resistência do titânio ao calor, o resfriamento é essencial durante a usinagem, para não superaquecer a aresta de corte e a face da ferramenta. A CoroMill 690 foi projetada com refrigeração frontal, que proporciona o melhor escoamento de cavacos durante o faceamento e fresamento de cantos a 90° em cavidades, bolsões ou canais em cheio, por exemplo. Na usinagem de titânio, os cavacos tendem a aderir à aresta de corte, de forma que a rotação seguinte da fresa recorta os cavacos, geralmente causando microlascamento da aresta. Cada assento de pastilha da CoroMill 690 tem seu próprio fluxo/ furo para refrigeração, o que ataca esse OUTRA CARACTERÍSTICA problema e torna mais constante o desempenho da aresta de corte. Outra solução inteligente são os furos para refrigeração roscados. As fresas Long Edge têm várias pastilhas. A aplicação de refrigerante em todos os furos exigiria grande volume de bombeamento e capacidade de pressão. Para contornar isso, a CoroMill 690 bloqueia os furos que não estão em uso, fornecendo assim um fluxo máximo para aqueles que estão. De modo geral, a introdução da nova fresa CoroMill 690 trará muitas vantagens aos fabricantes do setor aeroespacial, aumentado a segurança do processo e tornando a vida útil da ferramenta mais longa e previsível. Aliada a uma boa compreensão das exigências da usinagem das ligas de titânio, esta solução dedicada de ferramental contribuirá para o crescimento contínuo do uso de titânio, especialmente o Ti-5553, como importante classe de material para o setor aeroespacial. ❯❯ PARA MAIS INFORMAÇÃO: Entre em contato com o pessoal da Sandvik Coromant. ESTUDO DE CASO: ECONOMIA REAL NA USINAGEM DE TI-5553 No caso de um componente estrutural fabricado em Ti-5553, o desafio era o fresamento de perfis 2D. Essa operação de usinagem usou uma CoroMill 690 – fresa long-edge com acoplamento Coromant Capto (tamanho 8) – cuja fresa tinha um diâmetro de 84 mm e comprimento de 63 mm. Nessa operação, as condições de usinagem foram: velocidade de corte de 22 m/min, com 0,13 mm/dente; profundidade radial de corte de 6 a 18 mm; e profundidade axial de corte de 20 a 40 mm. A classe de pastilha escolhida foi a GC1030. Essa solução permitiu que o fabricante aumentasse o tempo de produção por pastilha em 50%. Ao mesmo tempo, foi possível reduzir o ruído e a vibração, graças ao design da ferramenta CoroMill 690. COROMILL 690 – CARACTERÍSTICAS • Resistente a forças de corte axiais • Quatro arestas de corte • Canais otimizados para cavacos reduzem entupimentos • Bom escoamento de cavacos • Refrigeração frontal • Fluxo/furo para refrigeração em todos os assentos de pastilhas • Furos para refrigeração roscados RESUMO A demanda por transporte aéreo barato para passageiros e mercadorias está crescendo, juntamente com o aumento do tráfego aéreo, tendência que deve persistir. Ao mesmo tempo, a consciência ambiental também está aumentando, colocando severas exigências sobre as empresas para diminuírem as emissões de poluentes. O uso de titânio, que produz aviões mais leves, aumentou consideravelmente. A nova liga Ti-5553 oferece propriedades ainda melhores, porém é mais difícil de usinar. A Sandvik Coromant desenvolveu uma fresa específica para titânio, a CoroMill 690, que resolverá muitos dos problemas inerentes à usinagem desse material. METALWORKING WORLD 7 MORTEN BRAKESTAD Para manter o controle, a empresa norueguesa Frank Mohn Flatøy adota produção local. “Achamos que não seria possível manter esse controle se transferíssemos partes da produção para outros lugares”, explica Richard Sulen, gerente de produção. PRATA DA CASA Noruega. A empresa familiar Frank Mohn precisa ter o melhor controle possível sobre seus produtos, razão pela qual mantém sua produção perto de casa. Agora está investindo em novas máquinas – e desenvolvendo novos métodos de fabricação. Frank Mohn iniciou os negócios em 1938, a produção local na Noruega tem sido uma estratégia central da empresa. Mas ela não tem nada contra as vendas globais, e hoje possui clientes em todos os continentes para seus diferentes tipos de sistemas de bombeamento. “Nem mesmo durante o grande êxodo dos anos 1990, quando muitos fabricantes da Europa Ocidental transferiram partes da proDESDE QUE O FUNDADOR 8 METALWORKING WORLD dução para a Europa Oriental ou para a Ásia, ficamos tentados em transferir a produção”, afirma Richard Sulen, gerente de produção da divisão de gás e petróleo da empresa, Frank Mohn Flatøy. “Queremos manter a produção local. Não por nostalgia, mas para ter o melhor controle possível sobre toda a cadeia de produção. Achamos que não seria possível manter esse controle se transferíssemos partes da produção para outros lugares.” A divisão Frank Mohn Flatøy foi fundada em 1969, para fornecer diversos sistemas de bombeamento para os gigantes do setor de gás e petróleo. É um dos líderes mundiais em bombas de extinção de incêndio para FPSOs (unidades flutuantes de produção, armazenamento e descarregamento) – sistemas de tanques flutuantes usados pela indústria offshore de gás e petróleo – e plataformas petrolíferas, por exemplo. “Fornecemos sistemas completos. O cliente só precisa apertar um botão para dar partida nas bombas”, explica Frode Hjelmeland, gerente de vendas da Frank Mohn Flatøy. “Isso nos diferencia da maioria dos fabricantes de bombas que só vendem peças.” Um dos maiores produtos da empresa é uma bomba de extinção de incêndio fornecida, por exemplo, para várias plataformas de petróleo ao redor do mundo. Esse equipamento consegue levantar 3.600 m3 de água por hora a uma altura de 150 m, quantidade correspondente a seis barris, ou duas banheiras cheias, por segundo. A Frank Mohn Flatøy é responsável pela solução completa, do planejamento ao projeto, produção, fornecimento e manutenção. “Esse tipo de bomba é um produto complexo, com poucos componentes standard”, esclarece Sulen. “Além disso, o material – Super Duplex ou Duplex – é de difícil usinagem, fazendo com que a produção seja muito importante para nós. Simplesmente não queremos transferi-la para muito longe.” A unidade de fabricação da empresa, com quase 400 colaboradores, está situada junto ao fiorde, na comunidade de Flatøy, a cerca de uma hora de carro de Bergen, na costa oeste da MORTEN BRAKESTAD MORTEN BRAKESTAD Dentre outros produtos, a Frank Mohn Flatøy fabrica anéis giratórios para navios petroleiros. A usinagem de um anel como o da foto pode levar até 100 horas. Frode Hjelmeland, gerente de vendas da Frank Mohn Flatøy. Noruega. Dali os navios podem levar rapidamente os produtos da empresa para o Mar do Norte e para o resto do mundo. Para manter a produção local, a Frank Mohn Flatøy precisou ser inovadora. Há três anos, a empresa assinou um acordo de parceria de produtividade com a Sandvik Coromant e começou a atualizar as máquinas da produção. “Claro que fazíamos investimentos em máquinas antes, mas o trabalho realmente deslan- Há três anos, os investimentos em novas máquinas deslancharam na Frank Mohn Flatøy. chou há três anos”, relata Sulen. “Sempre que possível, procuramos comprar máquinas que consigam acabar as peças de uma única vez. Como os materiais são tão sofisticados, as máquinas precisam ser robustas e estáveis.” A empresa comprou quatro poderosas máquinas de torneamento e fresamento produzidas pela WFL, todas equipadas com o acoplamento modular Coromant Capto, para estabilidade e flexibilidade. ❯❯ METALWORKING WORLD 9 A Frank Mohn Flatøy é um dos líderes mundiais em bombas de extinção de incêndio para FPSOs – unidades flutuantes de produção, armazenamento e descarregamento (abaixo). “Fornecemos sistemas completos. O cliente só precisa apertar um botão para dar partida nas bombas.” FRODE HJELMELAND, GERENTE DE VENDAS DA FRANK MOHN FLATØY Além disso, as máquinas foram equipadas com barras antivibratórias Silent Tools, dotadas de ferramentas especiais para operações de usinagem particularmente difíceis. “Essas barras antivibratórias, com até dois metros cada, realizam operações complexas lá dentro da peça, onde a estabilidade é absolutamente essencial”, detalha Sulen. Fresadoras da Mazak, máquinas multitarefas da Okuma para peças menores e uma célula de torneamento e fresamento Dørries Scharmann da alemã DS Technology completaram a aquisição. “O custo das ferramentas compõe cerca de 10% do investimento total”, destaca Sulen. “Explicamos para a Sandvik Coromant como pretendíamos usar as máquinas, e decidimos juntos quais ferramentas funcionariam melhor. Os tempos de produção são tão longos (uma peça pode demorar 200 horas para ser concluída) que isso, em particular, e o tempo gasto com trocas de ferramentas são importantes para nós”, assinala Sulen. A parceria com a Sandvik Coromant possibilitou que a Frank Mohn Flatøy testasse uma maneira completamente nova de produzir peças – o método de refrigeração sob pressão ❯❯ Bóia flutuante recupera petróleo após acidente com o petroleiro Prestige na costa atlântica da Espanha em novembro de 2002. 10 METALWORKING WORLD JOHAN ANDERSSON MORTEN BRAKESTAD A Frank Mohn AS está inserida no mercado sob a marca Framo. A empresa tem 1.650 colaboradores (2007) e um faturamento de 4,2 bilhões de coroas norueguesas (2006). A empresa familiar sediada em Bergen, na Noruega, foi fundada por Frank Mohn em 1938. Hoje é administrada por seu filho, Trond Mohn. Um dos principais fornecedores de bombas submersíveis para navios petroleiros e mercados offshore, o Grupo Frank Mohn conta com diversas subsidiárias: •Frank Mohn Fusa. Divisão marítima da empresa; é a maior de todas, com quase 500 colaboradores. Produz sistemas de bombas de carga, sistemas de bombas transportáveis e sistemas de bombas anti-adernação. •Frank Mohn Flatøy. Divisão de gás e petróleo da empresa, com cerca de 400 colaboradores. •Framo Engineering. Operada em parceria com a Schlumberger, gigante global de serviços em campos de petróleo, possui cerca de 300 colaboradores. Desenvolve e fornece peças principais e soluções completas de sistemas para a indústria de petróleo. •Frank Mohn Services. Com 200 colaboradores, realiza manutenção e reparos em bombas. •Frank Mohn Piping. A mais nova empresa do Grupo, fabrica tubos para os sistemas Framo e tem cerca de 100 colaboradores. FRANK MOHN FLATØY FRANK MOHN AS ultra-alta chamado “Jet Break” (veja quadro ao lado), nas máquinas da DS Technology. “Queríamos ver se era possível reduzir os tempos de produção usando a refrigeração sob alta pressão diretamente na zona de corte”, explica Sulen. “Juntos com a Sandvik Coromant e a DS Technology, encontramos uma solução. Até agora os resultados atendem as nossas expectativas. No caso de algumas peças que geralmente levam de 30 a 50 horas, conseguimos reduzir o tempo de produção em 30%”. Para Sulen, o segredo para se manter competitivo no futuro é continuar tentando novos métodos que reduzam o tempo de produção e melhorem a qualidade do produto final. “A nossa parceria com a Sandvik Coromant nos permite fazer exatamente isso”, enfatiza. “Hoje gastamos muito menos tempo pensando em quais ferramentas escolher e nos concentramos na nossa própria produção. Ao mesmo tempo, participamos do desenvolvimento de novos métodos, seja quando temos idéias próprias sobre como melhorar os estágios da produção, seja quando a Sandvik Coromant quer testar uma nova ferramenta que eles acham que pode ser adequada para nós.” Os sistemas completos de bombeamento são acabados na unidade de Bergen, Noruega. O operador de máquinas Steinar Soltveit está realizando uma operação de torneamento em um rotor, processo que levará de 40 a 50 horas para ser concluído. ALIANÇA DE ALTA PRESSÃO O fabricante norueguês Frank Mohn Flatøy, divisão de gás e petróleo da Frank Mohn, trabalha com alguns dos materiais mais difíceis disponíveis na área de corte de metais – Inconel e Super Duplex. “O desenvolvimento do Jet Break [método de resfriamento das zonas de corte por spray de água sob alta pressão] é um exemplo da grande importância da cooperação estreita entre as empresas”, aponta Geir Borge, gerente da conta Frank Mohn Flatøy na Sandvik Coromant. Como parte da parceria entre as duas empresas, Borge fica nas instalações de fabricação do cliente, perto de Bergen, quase toda semana. Ao longo dos anos, a Sandvik Coromant testou muitas ferramentas novas – todas com a finalidade de melhorar a produtividade da empresa. Por exemplo, desenvolveu uma solução para facilitar a recuperação de petróleo de navios cargueiros adernados. Uma máquina controlada remotamente, com um dispositivo combinado de perfuração e fixação, conecta-se ao casco ao mesmo tempo em que produz um furo. “Antes disso, mergulhadores precisavam descer e perfurar o casco para que a bomba pudesse ser fixada no lugar”, compara Richard Sulen, gerente de produção da Frank Mohn Flatøy. “Não é uma parte muito grande das nossas operações, mas faz muita diferença para as pessoas que trabalham nessa função. As nossas bombas já fizeram esse trabalho no Canal da Mancha e na costa da Coréia.” Outro exemplo é o desenvolvimento do método de refrigeração sob pressão ultra-alta Jet Break, que aumentou a produtividade de algumas peças em até 30%. “Foi por iniciativa da Frank Mohn Flatøy”, ressalta Borge. “Eles perceberam o potencial e, juntos com a DS Technology, desenvolvemos uma solução eficaz.” A solução envolve um spray de água sob pressão extremamente alta – 700 bar – na zona de corte. Nas operações do dia-a-dia, normalmente os jatos de água têm pressão entre 20 e 40 bar. “Essa solução é muito empolgante, mas para que funcione fora da Frank Mohn Flatøy, os fabricantes de máquinas precisam encontrar soluções que sejam suficientemente estáveis”, indica Borge. “Hoje ela funciona porque criamos a solução certa.” Este dispositivo de fixação conecta-se ao casco do navio ao mesmo tempo em que produz um furo. METALWORKING WORLD 11 GETTY IMAGES A SULZER ACERTA EM CHEIO África do Sul. Após perceber um aumento nos problemas de ferramental em uma de suas unidades, a fabricante de bombas Sulzer Pumps SA estabeleceu uma parceria com a Sandvik Coromant que trouxe diversas soluções, como novos métodos, ferramentas e redução de custos. ocorrer com unidades que funcionam relativamente bem, a Sulzer Pumps da África do Sul apenas contornava os eventuais problemas nos processos de sua fábrica de Joanesburgo. Somente quando o olho atento de um representante da Sandvik Coromant percebeu, ao revisar os pedidos da empresa, que algo poderia ser melhorado, é que algumas medidas foram tomadas a fim de que a fábrica funcionasse de maneira mais otimizada, gerando mais economia. A Sulzer Pumps (South Africa) (Pty) Ltd foi fundada em 1922 e participa do projeto e desenvolvimento de soluções de bombeamento na África do Sul há 85 anos. Subsidiária da suíça Sulzer Pumps Ltd, a empresa transformou-se no principal fabricante de bombas do país, com produtos que conquistaram reconhecimento internacional por sua excelência técnica. A Sulzer Hydromining (South Africa) (Pty) Ltd, divisão da Sulzer (South Africa) Holdings (Pty) Ltd, desenvolveu a primeira broca hidráulica para perfuração de rochas (turbobroca) e, mais recentemente, uma broca de “Nova Geração” e uma broca hidráulico-pneumática (ADD). “A nossa especialidade é a fabricação de bombas centrífugas especiais e convencionais, que utilizam tecnologias comprovadas e obedecem à norma ISO 9001”, destaca Chris Schmidt, gerente de engenharia industrial da Sulzer Pumps SA. “Produzimos e fornecemos grandes bombas de coluna vertical, geralmente usadas para resfriamento de água em centrais elétricas e para transporte de água e sistemas de controle de enchentes.” A unidade de testes de bombas da Sulzer em Elandsfontein, nos arredores de Joanesbur- 12 METALWORKING WORLD JULIAN COLE ASSIM COMO COSTUMA David Winter, engenheiro industrial da Sulzer Pumps SA, obtém relatórios impressos indicando quais pastilhas são redundantes. go, é a maior do hemisfério sul. Ali, bombas novas e recondicionadas são testadas sistematicamente para validação do desempenho e eficiência de operação. A Sulzer tem um relacionamento com a Sandvik Coromant há mais de 30 anos (“desde que a Sulzer começou a usar pastilhas de metal duro”, conta Schmidt) e as duas empresas cresceram juntas no mercado sul-africano. que qualquer unidade de fabricação, a Sulzer se adaptou ao longo dos anos para acomodar novos métodos e equipamentos, além das mudanças nas necessidades do mercado. Algumas vezes, a empresa teve problemas no processo da fábrica devido à ineficiência da usinagem e ao desperdício causado por ferramentas ultrapassadas. “Fomos procurados por um representante da Sandvik Coromant que percebeu, a partir dos pedidos que estávamos fazendo, que havia algum problema nos nossos equipamentos”, relembra Schmidt. “Ele sugeriu que a empresa analisasse as nossas operações e oferecesse uma solução.” Como a Sandvik Coromant é o principal fornecedor de ferramentas de metal duro da Sulzer, as duas empresas já tinham contato. Chris Smuts, gerente de ferramental da Sandvik Coromant, procurou Schmidt para DA MESMA FORMA ❯❯ A unidade de testes de bombas da Sulzer está localizada nos arredores de Joanesburgo, maior cidade da África do Sul, com cerca de 4 milhões de habitantes. SOBRE A SULZER PUMPS SA A Sulzer Pumps SA (Pty) Ltd opera no mercado de bombas da África do Sul há mais de 85 anos. Tem sua sede e fábricas em Elandsfontein e filiais em Durban, Cidade do Cabo, Welkom e Nelspruit, além de Chingola, na Zâmbia. Suas áreas de especialidade incluem gás e petróleo, processamento de hidrocarbonetos, papel e celulose, geração de energia, água e esgoto, alimentos, metais e fertilizantes. As bombas da Sulzer são projetadas e fabricadas na África do Sul, criando e mantendo empregos no mercado local. Um quarto da empresa foi vendido para seu “parceiro de afirmação negra”, a Sakhumnotho Pumps (Pty) Ltd, garantindo que a Sulzer atenda as diretrizes da BEE (Black Economic Empowerment). Hoje, a Sulzer emprega 360 pessoas em todas as suas operações na África do Sul e conta com um faturamento de mais de 300 milhões de rands (23 milhões de euros). As subsidiárias da Sulzer Holdings incluem a Sulzer Pumps (South Africa) (Pty) Ltd, Sulzer Hydromining (South Africa) (Pty) Ltd, Sulzer Development (Pty) Ltd, Sulzer Properties (South Africa) (Pty) Ltd e Sulzer Pumps (Zambia) Ltd. As bombas da Sulzer são projetadas e fabricadas na África do Sul. METALWORKING WORLD 13 ❯❯ propor o Programa de Incremento da Produti- vidade da empresa, que analisa cuidadosamente os processos do cliente e oferece soluções para eliminar gargalos, problemas com ferramentas e desperdício. “Trabalhamos lado a lado com o pessoal da Sandvik Coromant”, atesta Schmidt. “O que mais nos impressionou foi que eles identificaram o problema e nos trouxeram uma solução de ferramentas, mas não vincularam isso à compra do produto deles” de engenharia industrial da Sandvik Coromant e da Sulzer discutiram conjuntamente os problemas técnicos antes de implementarem diversas novas soluções de ferraAS EQUIPES em relação aos materiais e aplicações com os quais trabalham,” assinala Schmidt. “Antigamente, eles usavam pastilhas que funcionavam para determinada aplicação mas não tinham sido projetadas para aquela finalidade, causando desperdício de tempo e dinheiro.” Ao aumentar o conhecimento dos operadores sobre a escolha de ferramentas para finalidades específicas, o desperdício também foi reduzido no chão de fábrica. Essa melhora nas habilidades do dia-a-dia não só influenciou o resultado financeiro da Sulzer mas aumentou também a confiança dos membros da equipe. Três grupos já foram treinados pela Sandvik Coromant e uma quarta sessão deve “A Sandvik Coromant nos permite enviar nossa equipe para treinamentos sobre classes de pastilhas, os quais também se extendem aos nossos estagiários.” DAVID WINTER, ENGENHEIRO INDUSTRIAL DA SULZER PUMPS SA. mentas, que melhoraram o gerenciamento dos tempos de usinagem. Um acordo de parceria de produtividade foi assinado pelas duas empresas em janeiro de 2008, e já trouxe grandes benefícios para a Sulzer. Além de fornecer relatórios e soluções consistentes, a Sandvik Coromant ofereceu treinamento, sem ônus, para os operadores do chão de fábrica da Sulzer. “Agora o nosso pessoal está aprendendo sobre implementação das ferramentas e métodos corretos de utilização, 14 METALWORKING WORLD começar em breve. A Sandvik Coromant também concordou em aprimorar o treinamento de 15 estagiários da Sulzer nas áreas de dispositivos de fixação e torneamento, incluindo maquinário. Segundo Schmidt, a vantagem dessa iniciativa é que, quando se formarem, esses estagiários já estarão familiarizados com os produtos usados pela Sulzer. “Nosso foco principal são as operações de mineração, petroquímica e transporte de água”, afirma Schmidt. “A gama de materiais vai desde ferros fundidos normais, ou nodulares cinzentos, passando por aços-carbono, aços-cromo com liga até aços inoxidáveis e materiais exóticos, como o aço inoxidável Duplex, que é mais resistente à corrosão, além da linha não-ferrosa PB1, PB2, LG4 e LG2. “Por isso, é vital integrar as pastilhas corretas nas nossas práticas de usinagem”, explica, “e é por isso que a nossa equipe precisa de treinamento especial com as soluções que a Sandvik Coromant tem a oferecer.” DAVID WINTER, engenheiro industrial da Sulzer observa: “Ocorre confusão quando a numeração das classes das pastilhas de fresamento é alterada. A Sandvik Coromant nos permite enviar nossa equipe para treinamentos sobre classes de pastilhas, os quais também se extendem aos nossos estagiários. “Também estamos implementando a solução AutoTAS [da Sandvik Coromant] que, entre outras funções, emite relatórios impressos sobre a utilização das pastilhas, informando ainda quais delas são redundantes no nosso estoque”, acrescenta. “Sem dúvida, esse serviço é uma vantagem adicional para a Sulzer.” O AutoTAS é um sistema de gerenciamento e racionalização de ferramentas que oferece redução de custos na manutenção do estoque, melhor disponibilidade do ferramental no ponto de aplicação e estruturas de relatórios que possibilitam à gerência da Sulzer determinar a utilização, o usuário efetivo e o centro de custo específico ao qual os custos serão aplicados. “A geração automática de uma lista nos JULIAN COLE Sulzer Pumps, África do Sul. Da esquerda para a direita: Tony de Carvalho, operador de máquina-ferramenta; Frenchie Ragot, contramestre da fábrica de máquinas pesadas; Sonny Boy Mokoena, operador de máquina-ferramenta; Chris Schmidt, gerente do departamento de engenharia industrial; Colin Isaacs, operador de torno central; Chris Smuts, representante da Sandvik Coromant; David Winter, responsável por estudos de método e tempo, engenharia industrial, e Moshe’ Masiteng, pré-ajustador de ferramentas CNC. JULIAN COLE A Sulzer tem um relacionamento com a Sandvik Coromant há mais de 30 anos. permite reorganizar o estoque antes que seja tarde demais”, explica Winter. O AutoTAS é parte do processo de redução de custos iniciado com a proposta da Sandvik Coromant. PARA A SANDVIK COROMANT, um aspecto cru- JULIAN COLE DIANNE BAYLEY Chris Schmidt, gerente de engenharia industrial. A Sulzer Pumps SA participa do projeto e desenvolvimento de soluções de bombeamento na África do Sul há 85 anos. JULIAN COLE cial dessa parceria é o endosso de seus produtos e serviços pelos participantes de seu Programa de Incremento da Produtividade. No caso da Sulzer, isso ocorreu com entusiasmo. A linha de bombas HPH da Sulzer foi especificamente projetada para aplicações de dessecação de minas, parte importante das operações da Sulzer na África do Sul. Sua estrutura robusta foi concebida para enfrentar os ambientes bastante abrasivos onde operam. A ampla utilização de superfícies de desgaste substituíveis garante que a bomba possa ser recuperada rapidamente, alcançando uma condição “como nova” sem uma substituição extensa de peças importantes. De acordo com Schmidt e Smuts, no ano passado, a resolução de problemas em parceria reduziu significativamente os tempos de ciclo de set-up e fabricação. Em uma única operação de usinagem, o uso das ferramentas de nova geração sugeridas pela Sandvik Coromant reduziu o tempo de usinagem em 47%. “É uma parceria incrível”, afirma Schmidt. “Se não tivéssemos um relacionamento tão longo com a Sandvik Coromant, a proposta inicial da empresa teria gerado certa desconfiança. Eles se mostraram muito empenhados para encontrar soluções, sem que a Sulzer tivesse que gastar nada no início. Depois de ver exatamente o que a Sandvik Coromant oferece – não só em termos de sugestões, atualizações e iniciativas contínuas, mas também de economia efetiva de tempo e dinheiro – devo dizer que ficamos realmente impressionados.” PENSAMENTOS INOVADORES MELHORAM A COMPETITIVIDADE A Sulzer Pumps SA tem feito um esforço organizado para aumentar as vendas das linhas de bombas standard – HPH e HPL – capitalizando as vendas no mercado global. A empresa está observando de perto o processo de fabricação e adotou uma abordagem “AHEAD/LEAN” (avançar/enxugar) para melhorar sua competitividade. Desde que iniciou o processo AHEAD/LEAN, a Sulzer descobriu algumas áreas que contribuem para reduzir a produtividade de suas linhas de bombas standard, sendo que as ferramentas têm grande peso nisso. A atividade principal da Sulzer é a fabricação de bombas. Ao realizar estudos de método para otimizar seus processos de fabricação, a empresa assinou um acordo de parceria com a Sandvik Coromant para encontrar uma nova geração de ferramentas que melhorasse os novos métodos da Sulzer e permitisse a remoção de material na usinagem com rapidez maior do que a permi-tida pelas ferramentas existentes. Após consul-tas intensas com a Sandvik Coromant, a Sulzer decidiu pelos porta-ferramentas Coromant Capto, que reduzem as vibrações. Outra economia significativa obtida pela Sulzer com a aplicação de ferramentas ocorreu no rosqueamento. Com as ferramentas antigas, o set-up costumava demorar 50 minutos e o rosqueamento de um único furo levava cerca de 15 minutos para ser concluído. A Sandvik Coromant projetou e introduziu uma ferramenta de nova geração que incorporou pastilhas e blocos padronizados, tornando a operação mais rígida e reduzindo o tempo gasto para aproximadamente cinco minutos por furo, neutralizando totalmente o tempo de set-up. Outras ferramentas introduzidas foram o Duobore de 70 mm de diâmetro e a broca Coromant U de 58 mm de diâmetro. O maior sucesso, segundo os engenheiros industriais da Sulzer, foi a broca trepanadora de 85 mm de diâmetro, que reduziu o tempo de usinagem do furo de 7,5 minutos para 45 segundos. ECONOMIA • Rosqueamento, economia por unidade: 82% • Mandrilamento, diâmetro de 70 mm, economia por unidade: 76% • Broca trepanadora, diâmetro de 85 mm, economia por unidade: 600% • Economia total por unidade para a carcaça de descarga da bomba HPH 5825, incluindo todas as mudanças de ferramentas e métodos: 41% METALWORKING WORLD 15 TECNOLOGIA POR CHRISTER RICHT LUZ VERDE PARA O TORNEAMENTO LEVE DESAFIO: MINIMIZAR AS PARADAS DURANTE O TORNEAMENTO COM ARESTAS DE CORTE VIVAS. SOLUÇÃO: UTILIZAR AS NOVAS E EXCLUSIVAS CLASSES DE PASTILHAS REVESTIDAS. na tecnologia das pastilhas produziram soluções exclusivas para aplicações de torneamento que exijam arestas de corte vivas e duráveis, como costuma ocorrer no torneamento de acabamento com dados de corte mais baixos e peças menores. As arestas de corte precisam ser mais vivas e tenazes do que nunca na área de torneamento leve, pois as máquinas são mais leves, menores e usam menos energia. As peças e os set-ups são cada vez mais instáveis, exigindo forças de corte mais baixas. Alguns materiais e peças só podem ser usinados satisfatoriamente com arestas de corte vivas e positivas. Enquanto isso, o aumento da competitividade exige que as máquinas operem por mais tempo e ininterruptamente, muitas vezes ultrapassando um turno de trabalho – o que a Sandvik Coromant chama de “green light production”. AVANÇOS RECENTES para se obter uma aresta de corte mais viva, era preciso usar pastilhas sem cobertura e, mais recentemente, com cobertura fina. O processo de deposição física de vapor (PVD - Physical Vapour Deposition), usado inicialmente em ferramentas menores de aço rápido e inteiriças de metal duro, evoluiu e hoje é bastante usado também em pastilhas ANTIGAMENTE, 16 METALWORKING WORLD intercambiáveis, especialmente aquelas com aresta de corte vivo. As classes de pastilhas PVD são vantajosas para arestas de corte vivas graças à resistência que proporcionam. As coberturas PVD podem ser aplicadas com apenas alguns mícrons de espessura em um substrato adequadamente tenaz, o que ajuda a manter intacta a aresta. O processo de MENORES TEMPOS DE CORTE A GC1515 é uma classe com cobertura CVD para pastilhas de corte vivo. Foi desenvolvida principalmente para o torneamento leve em aços, mas também como complemento para aços inoxidáveis. Uma das etapas para que essa pastilha, finamente revestida pelo processo CVD, ficasse semelhante a uma PVD, foi a redução da barreira térmica. Os cortes dentro dessa área são relativamente curtos, sem tempo suficiente para atingir altas temperaturas. Entretanto, a capacidade característica do CVD, de maior resistência ao desgaste abrasivo e químico, foi incluída nessa classe de pastilhas. Ela tem se mostrado muito vantajosa para cortes mais retilíneos e onde o aumento da resistência ao desgaste contribui para a obtenção de tempos de corte menores. deposição química de vapor (CVD Chemical Vapour Deposition) envolve temperaturas mais altas e tem sido usado para gerar uma espessura de cobertura várias vezes maior que a das pastilhas PVD, resultando em uma aresta cega, inadequada para o torneamento leve. Mas as pastilhas com cobertura CVD têm algumas vantagens, como sua boa resistência geral, especialmente uma alta resistência ao desgaste abrasivo, resistência térmica e resistência ao desgaste químico. Avanços recentes na tecnologia das pastilhas mudaram a ordem convencional das classes com cobertura CVD e PVD, disponibilizando uma aresta de corte para torneamento leve. nas áreas de usinagem que incluem o torneamento leve costumam ser criados por excesso de paradas nas máquinas para troca de ferramentas, geralmente porque a aresta de uma pastilha não permaneceu intacta. Até agora, uma classe de pastilha de uso geral, que oferecesse um compromisso satisfatório entre resistência ao desgaste e tenacidade abrangendo uma área ampla, costumava ser a solução. Entretanto, uma ferramenta geral sempre compromete o desempenho. Agora, estão sendo desenvolvidas classes de pastilhas otimizadas, mais específicas, OS GARGALOS No torneamento, o estado da aresta de uma pastilha intercambiável determina o acabamento da superfície e a precisão da peça que está sendo usinada. Quanto mais viva a aresta de corte, mas difícil é mantê-la intacta em uma ferramenta com vida útil longa. O conhecido equilíbrio entre resistência ao desgaste e tenacidade determina basicamente se uma ferramenta terá aresta viva e desempenho satisfatório em diferentes aplicações. que atendem melhor as aplicações e os materiais das peças. Além disso, foi desenvolvida uma nova classe CVD exclusiva que combina a resistência ao desgaste das pastilhas CVD com a tenacidade da aresta viva das pastilhas PVD – um dos avanços mais significativos no desempenho do torneamento leve. significativo é o desenvolvimento de classes PVD ainda mais vivas. Até agora, uma única classe geral PVD era usada para abranger uma grande O OUTRO AVANÇO área de operações e materiais. Porém, estão surgindo novas demandas na fabricação que não podem ser atendidas por uma única classe versátil. Pastilhas supervivas, com raio de ponta praticamente inexistente, agora podem ser fornecidas com arestas de corte ainda mais otimizadas para um bom controle de cavacos, maior precisão e forças de corte minimizadas nas menores profundidades de corte e avanços. ❯❯ PARA MAIS INFORMAÇÕES: Entre em contato com o pessoal da Sandvik Coromant. AS COBERTURAS QUE FAZEM DIFERENÇA O substrato de metal duro de finos grãos das novas classes revestidas pelo processo PVD oferece a resistência ao desgaste e a tenacidade necessárias para se manter uma aresta muito viva durante um longo tempo de produção. A GC1125 é especialmente vantajosa para materiais que sofrem abrasão, como os aços inoxidáveis, criando uma resistência contra a formação de aresta postiça. Tradicionalmente, as coberturas CVD têm mais de 10 mícrons de espessura. Os novos avanços na tecnologia das pastilhas permitiram que a cobertura da GC1515 seja fina, entre 3 e 4 mícrons. Isso, por sua vez, permite uma redução do arredondamento da aresta, possibilitando arestas mais vivas para melhorar a ação de corte e o controle de cavacos em pequenas profundidades de corte. UMA CLASSE MAIS TENAZ A GC1125 é uma nova classe de pastilhas com cobertura PVD que supera as classes para uso geral anteriores. Sua principal área de aplicação tem se limitado ao torneamento leve de aços inoxidáveis, porém com fortes oportunidades para otimização complementar de aços e superligas. Faz parte de um conjunto crescente de novas classes com cobertura PVD, específicas para torneamento, que estão sendo desenvolvidas atualmente. A vantagem da GC1125 sobre suas antecessoras é o fato de oferecer um maior grau de tenacidade para arestas de corte positivas ainda mais vivas. RESUMO Com a nova geração de classes de pastilhas, a meta é propiciar o que a Sandvik Coromant chama de “green light production” entre paradas programadas. As classes com cobertura PVD e CVD desenvolvidas recentemente pela Sandvik Coromant complementam-se mutuamente na área de torneamento leve. Isso significa que agora é possível obter ferramentas específicas para alcançar os efeitos de usinagem desejados com poucas classes e geometrias de pastilhas e com a técnica de aplicação correta, gerando uma produção ininterrupta, vida útil maximizada e previsível para as ferramentas, qualidade consistente, minimização dos refugos e diminuição dos tempos de ciclo. METALWORKING WORLD 17 “A competição neste ramo é tão forte como em uma corrida.” LARRY WOLYNIEC, GERENTE DE FÁBRICA DA JERNBERG MARTIN ADLOFSSON DITANDO O RITMO Estados Unidos. A Jernberg, fabricante de peças automotivas de primeira linha, precisou superar alguns desafios a caminho do sucesso. A MWW foi conferir como a empresa superou os obstáculos até alcançar uma produção recorde e por que ela continua no país. o que diferencia a Jernberg, é preciso entender o que faz palpitar o coração do gerente de fábrica Larry Wolyniec. Antes de entrar para a empresa em 2000, ele fundou e administrou seu próprio negócio no setor automotivo pós-vendas durante 18 anos. Agora, quando não está trabalhando na unidade de usinagem da Jernberg, Wolyniec trabalha como assistente de chefe da equipe de corrida de arrancada Top Fuel, onde cuida de máquinas de 8.000 cavalos, que percorrem uma pista de 400 m em estonteantes 4,5 segundos, cruzando a linha de chegada a mais de 515 km/h. O motor do carro dura só uma arrancada. Depois disso, ele é reconstruído completamente a partir do bloco para a próxima corrida – tudo isso em cerca de 40 minutos. Se Wolyniec não estiver na pista de arrancada, poderá estar em uma pista de corridas da região, acelerando seu kart a mais de 160 km/h. Ou senão, estará na sua própria oficina, arrumando o seu Chevrolet Camaro 1968. A corrida está no sangue. “Muito desse pensamento e dessa tecnologia entraram nisso que fazemos aqui hoje”, explica. “Trocas rápidas, trabalho muito organizado e padronizado. Tudo isso passou a fazer parte de mim graças à indústria de corridas, e transcendeu também para este negócio. Estamos sempre buscando formas de produzir mais peças e reduzir os custos com ferramentas no processo. Nesse sentido, a competição neste ramo é tão forte como em uma corrida.” A unidade de usinagem da Jernberg está siMARTIN ADLOFSSON PARA ENTENDER tuada a cerca de 40 km a sudoeste de Chicago, nos EUA. As instalações de 10.200 m² foram construídas em 2003 seguindo os mais modernos padrões ambientais. O chão de fábrica é imaculado: cada carrinho de ferramentas e recipiente para peças é transportado até o lugar designado respeitando um conjunto de linhas pintadas no chão, e as máquinas são mantidas em um estado de limpeza quase cirúrgico. A fábrica opera cerca de 11 linhas diferentes, produzindo em torno de 20.000 peças por dia, sobretudo para transmissões e eixos de acionamento automotivos. A empresa acaba de obter seu maior volume mensal de todos os tempos, embarcando meio milhão de peças para clientes como GM, Ford, NSK e Timken. Mas o crescimento até alcançar recordes de produção não aconteceu sem percalços. Em alguns casos, a Jernberg trabalhou em parceria com os engenheiros da Sandvik Coromant para elevar a produção ao volume de hoje. com a Sandvik Coromant remonta ao final da década de 1990, quando a Jernberg estava comprando ferramentas para uma nova linha de peças. A empresa encomen- ❯❯ O RELACIONAMENTO Larry Wolyniec, gerente de fábrica. METALWORKING WORLD 19 Gabriela Lara trabalha no setor de pre-set da Jernberg. SOBRE A JERNBERG Quando abriu as portas pela primeira vez em 1937, a Jernberg era a primeira empresa independente de forjamento na América do Norte. Entretanto, apesar de ter ganho prêmios de fornecedor do ano da General Motors na década de 1990, enfrentou problemas financeiros, devido ao aumento do preço do aço e à competitividade do mercado. Em junho de 2005, a empresa pediu concordata. Meses mais tarde, em setembro do mesmo ano, a Jernberg foi comprada pela HHI Forge, empresa de investimentos da KPS Capital Partners. A HHI Forge comprou o Grupo Impact Forge em 2006, integrando verticalmente os processos de forjamento e usinagem. A HHI é proprietária de sete unidades de produção no Centro-Oeste dos Estados Unidos e emprega um total de 800 pessoas. Cerca de 160 funcionários trabalham na unidade de usinagem da Jernberg em Bolingbrook, subúrbio de Chicago, Illinois, em uma área de 10.200 m². A fábrica produz cerca de 20.000 peças por dia. 20 METALWORKING WORLD ❯❯ dou novas máquinas para essa tarefa em um pacote pronto para operar, mas as ferramentas em estoque não iam servir: as altas taxas de produção planejadas para a linha exigiam um conjunto diferente de ferramentas e pastilhas. Jim Topolewski é gerente de produtos para usinagem na Jernberg. Ele entrou em contato com a Sandvik Coromant para definir a atualização das ferramentas. “A Sandvik Coromant disse: ‘Vamos cuidar de vocês’”, relembra Topolewski. “E cuidaram mesmo. Estamos alinhados com eles desde então.” responsável pela escolha de equipamentos e gestão de processos. Entrou para a equipe em 1985, após uma carreira na General Motors, onde começou no chão de fábrica como técnico especializado e conquistou seu espaço até a gerência, acumulando um vasto conhecimento sobre forjamento e usinagem ao longo do caminho. Tal conhecimento lhe valeu a reputação de solucionador de problemas em todo o escritório. TOPOLEWSKI É “Nosso processo de fabricação é muito enxuto, com movimentação de uma única peça e estoque mínimo”, explica Topolewski. “A maioria das peças passa da primeira à última operação em cerca de 25 minutos. “Temos um ótimo histórico de qualidade com todos os nossos clientes”, acrescenta. “Não vejo nenhum motivo para não continuarmos crescendo. Não ouço quase nada de negativo nesta fábrica. Todo mundo está concentrado na criação de um processo de fabricação robusto e na eliminação de problemas.” Um desses problemas surgiu em meados de 2005, quando a fábrica estava com índices altíssimos de quebras das ferramentas. Ferramentas e pastilhas estavam quebrando bem antes do final da vida útil esperada e isso acontecia de maneira imprevisível, afetando o volume produzido e, em última instância, o resultado financeiro. “Para nós, uma ferramenta quebrada é um grande problema”, ressalta. “É um tempo em que as máquinas estão paradas. Significa uma ou duas peças refugadas e tam- UM NOVO PATAMAR Avanços nos projetos das pastilhas e nas tecnologias de cobertura permitiram que a Jernberg gastasse mais tempo usinando e menos tempo trocando ferramentas quebradas. Para solucionar os problemas de quebras de ferramentas da Jernberg foi necessário realizar testes, medições, treinamento de operadores e, no final, atualização das pastilhas para as classes mais novas e com quebradores de cavacos. O cavaco ideal deve ser curto, para facilitar seu tratamento e dar segurança ao porta-ferramentas. Em 2005, a Jernberg teve problemas com o controle de cavacos. Eles estavam ficando muito longos e acabavam enrolando em volta da ferramenta, danificando o suporte e parando a produção até que a ferramenta fosse substituída. A Sandvik Coromant introduziu seu quebrador de cavacos SM, que ajudou a manter os cavacos sob controle novamente. O design SM tinha uma aresta com curvatura e estrutura ligeiramente diferentes, para garantir que os cavacos se quebrassem e saíssem do porta-ferramentas de forma limpa, sem causar problemas. Mais tarde, em 2006, o surgimento de novos problemas com quebras prematuras de ferramentas trouxe os engenheiros da Sandvik Coromant de volta à Jernberg. Desta vez, a solução envolveu uma mudança nas pastilhas da classe GC4015 para a classe GC4215 em toda a fábrica. fica mais fácil ver e analisar o Com a experiência e os meticulosos desgaste da pastilha na aresta de registros de quebra de ferramentas corte, o que permite que nós e os da Jernberg, foi fácil ver se a nova operadores determinemos corpastilha resolvia o problema. “Vimos retamente o avanço e as velocique tudo se estabilizou”, conta Arlen dades para operações e materiais Anderson, representante de vendas específicos”, destaca Anderson. da Sandvik Coromant. “Tivemos a Além disso, a nova cobertura é vantagem da nova classe, que tem mais forte. Ela é composta de cenuma aresta mais segura – e portanto tenas de camadas de cobertura podemos aproveitar mais do metal microscopicamente finas, deposiduro, além das novas ferramentas” tadas em ângulos alternados para O resultado? Queda nos índices de formar uma trama microscópica. Arlen Anderson, representante de quebra. As novas coberturas também minivendas da Sandvik Coromant. Além das acomodações das tenmizam as trincas térmicas, o que é sões no substrato de metal duro, a classe GC4215 crucial, já que a aresta de corte pode atingir apresenta uma nova tecnologia de cobertura paten1.100°C durante a operação. teada pela Sandvik Coromant. As pastilhas têm A Jernberg já tem uma produção tão justa que a uma subcapa preta de óxido de alumínio, mas receeliminação de alguns segundos finais no desempebem uma cobertura rápida de TiN após esse nho da fábrica exigiu esforços drásticos. “Os prorevestimento com óxido de alumínio (o TiN tem cor cessos já são quase impecáveis por aqui, estamos dourada) na aresta externa, onde ocorre o desem um altíssimo nível, tentando descobrir onde gaste da ferramenta. “Graças à cobertura de TiN, estamos tendo problemas.” “No dia seguinte, estávamos usando os novos quebradores de cavacos na fábrica inteira – e ainda estamos até hoje.” ARLEN ANDERSON, REPRESENTANTE DE VENDAS DA SANDVIK COROMANT bém uma grande chance para que um operador cometa erros no reparo e no início.” A Sandvik Coromant enviou uma equipe de engenheiros, que implantou um Programa de Incremento da Produtividade para ajudar a solucionar o problema. Na equipe estava Guillermo Rodriguez, líder de equipe de produtividade no México, fluente em inglês e espanhol, que ajudou a treinar os operadores das novas ferramentas, que falavam predominantemente o espanhol. ARLEN ANDERSON, representante de vendas da Sandvik Coromant que trabalhou de perto com a Jernberg, descreve o processo: “A primeira coisa que fazemos é procurar por qualquer tipo de padrão que possa estar ocorrendo. Naquele caso particular, o problema era intermitente, então não tínhamos um padrão. Em seguida, começamos a analisar as ferramentas. Observamos que muitos porta-ferramentas estavam gastos, então recomendamos que fossem substituídos. Foi nesse ponto que demos o treinamento para os operadores e pre-setters.” Ao aprimorar o design do quebrador de cavacos da pastilha de metal duro, a equipe conseguiu reduzir os índices de quebra das ferramentas. A mudança foi um sucesso. “No dia seguinte, estávamos usando os novos quebradores de cavacos na fábrica inteira – e ainda ❯❯ A fábrica da Jernberg opera cerca de 11 linhas diferentes, produzindo em torno de 20.000 peças por dia, sobretudo para transmissões e eixos de acionamento automotivos. METALWORKING WORLD 21 MARTIN ADLOFSSON ❯❯ estamos até hoje”, destaca Anderson. A mu- dança permitiu reduzir o índice de quebra das ferramentas de 5% para 1,7%. Enquanto isso, o engenheiro que falava espanhol ajudou a desenvolver novos formatos de treinamento para os operadores e pre-setters, usando mais informações visuais para melhorar o manuseio e a manutenção das ferramentas, aumentando a vida útil das mesmas. veio no final de 2006, quando a quebra das pastilhas de metal duro ameaçou retardar a produção. Mais uma vez, a Sandvik Coromant enviou uma equipe para ajudar. Tim Kleber é responsável pela programação das máquinas de usinagem e robôs da fábrica. Ex-mecânico, Kleber entrou para a Jernberg em 2000 e demonstrou ter um talento natural para programação, sendo capaz de otimizar as máquinas a tal ponto que conseguiu reduzir segundos preciosos das operações, gerando grande economia para a empresa. O DESAFIO SEGUINTE “A Sandvik Coromant entrou com muita força nos últimos dois anos, quando estávamos tendo muitos problemas com ferramentas”, ressalta. “Ajudaram muito, trazendo suas equipes de produtividade e analisando o que estávamos fazendo e o que estava acontecendo de fato. Nos forneceram muitas informações sobre produtividade e custo por unidade, elementos que têm grande peso nas minhas decisões. Trabalhamos todos juntos quando precisamos introduzir mudanças de produtividade.” um sistema de banco de dados para manter um registro das ferramentas quebradas. Seus resultados mostraram como era grave a tendência de quebra das ferramentas. “No final do primeiro dia, as páginas ficaram cheias”, relembra. “Todas essas ferramentas não agüentaram? O que estava acontecendo? Com a ajuda da Sandvik Coromant, eliminamos ou pelo menos minimizamos grande parte do problema.” Por coinciKLEBER IMPLEMENTOU “Estamos sempre buscando formas de produzir mais peças e reduzir os custos com ferramentas no processo.” Yesenia Villalaba, inspetora final da fábrica da Jernberg. 22 METALWORKING WORLD MARTIN ADLOFSSON LARRY WOLYNIEC, GERENTE DE FÁBRICA DA JERNBERG MARTIN ADLOFSSON Apesar de uma retração no mercado automotivo, a Jernberg conseguiu fechar novos contratos com a Toyota e a Lexus. JERNBERG O DESAFIO NECESSIDADES DA FÁBRICA: Havia dois problemas principais na Jernberg: primeiro, encontrar a causa das quebras prematuras das ferramentas; segundo, romper a barreira lingüística entre a gerência e os operadores, predominantemente falantes de espanhol. A SOLUÇÃO: A Jernberg trabalhou com a Sandvik Coromant para encontrar a raiz do problema. A empresa atualizou as pastilhas para a nova classe GC4215 e trouxe um engenheiro bilíngüe para desenvolver um novo programa de treinamento para os operadores. O RESULTADO: As quebras das ferramentas caíram, gerando melhores faixas de avanço e aumentando a produção. Ao mesmo tempo, a média de peças produzidas por pastilha dobrou, passando de 80 para 160. Bob Casey, supervisor do segundo turno (dir.), e Ray Delagarza, supervisor-chefe do segundo turno. dência, a Sandvik Coromant tinha acabado de lançar uma nova classe de pastilhas com uma cobertura antidesgaste aprimorada e uma classe de metal duro ainda mais robusta, o novo modelo GC4215 – uma evolução significativa em relação à pastilha GC4015, com a qual a Jernberg tinha tido problemas. Ao instalar as novas pastilhas em toda a fábrica e revisar a geometria e os ângulos das ferramentas, a empresa notou uma melhora imediata na vida útil das mesmas. “Toda semana registrávamos a quantidade de ferramentas quebradas, e enchíamos uma página inteira da planilha para cada ferramenta”, conta Kleber. “Agora chegamos ao ponto de puxar os dados somente uma vez por mês e há muito menos dados do que antes. Muito disso foi graças à Sandvik Coromant, que veio aqui e trabalhou conosco para entender o que estava acontecendo e desenvolver soluções. Acho que essa situação é excelente. Eles conhecem a fundo seus produtos e o que eles podem fazer.” Desde então, as ferramentas que costumavam quebrar depois de usinar 80 peças agora produzem 160 durante o seu ciclo de vida. Para além das dificuldades com ferramentas quebradas e tradução de idiomas, há uma ameaça de retração no próprio mercado automotivo. A General Motors está fechando fábricas e até líderes históricos, como a Toyota, estão enfrentando a possibilidade de redução do crescimento. Muitos fornecedores de peças estão em busca de mão-de-obra mais barata no exterior. Mesmo assim, muitos fatores trabalham a favor da manutenção da produção nos USA. não é muito intuitivo: o enfraquecimento do dólar é bom para os negócios da Jernberg, pois reduz os preços nos EUA e encarece as compras de produtos do exterior. O segundo é o frete. “Peças forjadas costumam ser muito pesadas”, aponta Wolyniec. “Não são como componentes elétricos, que podem ser fabricados em qualquer lugar do O PRIMEIRO mundo. São muito difíceis de transportar em grandes volumes, devido ao peso e ao tamanho. Geralmente, a nossa maior peça tem entre 4,5 e 5 kg. Portanto, pode ser mais atraente do que a de um concorrente estrangeiro para muitos grupos automobilísticos, pois o transporte das peças é muito mais econômico.” a automação e as iniciativas de enxugamento da produção reduzem o peso dos altos custos da mão-de-obra nos EUA. “No mundo atual da fabricação, acho que é mais por uma questão de automação e tecnologia que estamos atingindo esse nível”, pondera Wolyniec. “Se podemos ter isso aqui nos EUA, é porque podemos controlar os nossos custos de mão-de-obra com a automação.” A prova está nos contratos que a Jernberg acaba de fechar com a Toyota e a Lexus.“Parte do sucesso de toda essa empreitada foram as pessoas e, em última análise, a cultura que estamos tentando criar no chão de fábrica”, observa Wolyniec. “Tentamos levar isso além, fazendo com que as pessoas percebam quais peças estão fabricando para qual veículo, e que tenham orgulho do que fazem. Isto é mais do que uma simples fábrica.” ERIC MIKA EM TERCEIRO LUGAR, METALWORKING WORLD 23 TECNOLOGIA POR CHRISTER RICHT O MELHOR DE DOIS MUNDOS DESAFIO: MAXIMIZAR A PRODUTIVIDADE, MANTENDO AS ESPECIFICAÇÕES DAS PEÇAS. SOLUÇÃO: DESENVOLVER UMA NOVA GERAÇÃO DE PASTILHAS WIPER. pastilhas Wiper tem sido amplamente difundida em operações de acabamento a desbaste. Aparentemente incompatível, a relação entre avanço e acabamento com uma ferramenta de ponta única foi alterada com as Wipers. Com a introdução dessas pastilhas, os tempos de A USINAGEM COM O QUE É UMA PASTILHA WIPER? A tecnologia de torneamento Wiper baseia-se em uma série de raios cuidadosamente desenvolvidos que compõem a aresta de corte. Em uma pastilha convencional, a ponta da aresta tem apenas um raio. Já a aresta Wiper é composta de um raio principal grande, complementado por vários raios menores. A aresta longa da Wiper não deve deformar a superfície nem gerar forças de corte inaceitáveis. Além disso, o set-up e o uso da pastilha Wiper devem ser tão simples como os de uma pastilha comum. 24 METALWORKING WORLD corte foram reduzidos pela metade, porém gerando o mesmo acabamento superficial. Hoje, esse desenvolvimento está avançando, graças à introdução da próxima geração de pastilhas Wiper, que combina o melhor de dois mundos: maior produtividade com capacidade de acabamento superficial ainda melhor. As pastilhas Wiper têm um papel importante graças ao efeito das pastilhas com raio de ponta convencional no acabamento superficial. No torneamento com uma ferramenta de ponta única, o acabamento é determinado pela faixa de avanço e pelo raio de ponta, já que estes estão diretamente relacionados com a altura do perfil da superfície (Rmax). Isso significa que quanto maior o avanço, mais áspera a superfície gerada pela aresta de determinado raio de ponta. mudou isso devido ao efeito de sua aresta especialmente desenvolvida, que suaviza os ressaltos que seriam criados. Outra característica importante é sua capacidade aprimorada de quebrar cavacos. As geometrias Wiper também foram concebidas para combinar um bom controle de cavacos com baixos avanços e quebra de cavacos suave com avanços altos e produtivos. “Devido ao maior contato da aresta de corte, nos primeiros anos as pastilhas Wiper ganharam a reputação, muitas vezes A PASTILHA WIPER Ronnie Löf, gerente de desenvolvimento da Sandvik Coromant que está desenvolvendo o novo conceito Wiper. injusta, de serem mais propensas às vibrações”, explica Ronnie Löf, engenheiro de desenvolvimento da Sandvik Coromant que está desenvolvendo o novo conceito Wiper. “Na realidade, mesmo nas nossas pastilhas Wiper mais antigas, a magnitude das forças de corte é apenas 5% maior, o que significa que somente os casos mais extremos de instabilidade são afetados negativamente pela geometria Wiper. “Ao longo dos anos, a percepção de que as Wipers causam vibrações mudou, pois as aplicações se tornaram corriqueiras”, continua. “Hoje, porém, existem diferentes tipos de pastilhas Wiper disponíveis no mercado que tendem a gerar mais DESDE QUANDO EXISTEM AS PASTILHAS WIPER? A Sandvik Coromant introduziu a primeira pastilha Wiper para torneamento, a WM, em 1997. Essa aresta de corte baseava-se em uma combinação de raios bem balanceados ao longo de uma aresta Wiper com comprimento adequado. O comprimento de contato mais longo precisava ser balanceado com uma geometria adequada para quebra de cavacos, a fim de produzir uma aresta de corte suave e gerar a força necessária para a maior capacidade de avanço. Posteriormente surgiu a WF, com corte mais leve e uma área de aplicação mais fina para cortes mais limitados. BENEFÍCIOS • Níveis superiores de acabamento superficial • Maior produtividade • Área de aplicação ampliada • Quebra de cavacos eficaz • Pastilha Wiper geral e versátil vibrações, devido a sua aresta longa. Essas pastilhas oferecem bom acabamento superficial em faixas de avanço altas, mas são boas apenas em set-ups muito estáveis. “O objetivo do desenvolvimento de uma nova geração Wiper foi sobretudo o de melhorar o nível do acabamento superficial que a pastilha pode gerar em uma faixa de avanço pelo menos igual à atual”, diz Löf. Enquanto isso, a tendência a vibrações não pode ser maior do que a das primeiras pastilhas WM e WF, e também é necessário manter as propriedades de controle de cavacos e vida útil da ferramenta. “Precisávamos desenvolver as nossas pastilhas Wiper devido às imperfeições que estavam ficando aparentes”, explica. “A WM e a WF estavam sofrendo concorrência de pastilhas do tipo Wiper que tinham arestas mais longas e raios maiores, especialmente com relação à capacidade de acabamento superficial. Um aumento do raio principal da aresta Wiper parecia atender os anseios de qualidade das fábricas. Mas o desafio era limitar o comprimento efetivo da aresta Wiper ao estritamente necessário para permitir faixas de avanço maiores, sem introduzir as desvantagens do contato mais longo da aresta.” tecnologia Wiper acarretou a necessidade de se projetar uma combinação do raio principal com raios complementares em quantidades e tamanhos variados, para estabelecer o efeito Wiper correto, e mesclá-los adequadamente com o restante da aresta de corte. “A nova geração é chamada de WMX e é uma Wiper verdadeiramente versátil no sentido de que abrange a maioria das áreas da WM e da WF e vai além”, destaca Löf. “A capacidade máxima da faixa de avanço é consideravelmente mais alta, o que significa um potencial para tempos de corte 30% mais curtos. E a pastilha WMX demonstrou oferecer um acabamento superficial muito melhor do que suas antecessoras na faixa de avanço máxima. Mesmo na faixa de avanço Wiper mais baixa, a WMX pode gerar valores de Ra inferiores a 0,5 mícron.” DESENVOLVER UMA NOVA ❯❯ PARA MAIS INFORMAÇÕES: Entre em contato com o pessoal da Sandvik Coromant. As pastilhas Wiper atuais podem ser consideradas a primeira opção para operações de torneamento geral, especialmente com a nova geometria da pastilha WMX, que acrescentou uma nova dimensão. Os ganhos de produtividade e os níveis de acabamento superficial obtidos com o uso dessas pastilhas lhes conferem uma vantagem na maioria das operações. RESUMO A nova pastilha Wiper WMX desenvolvida recentemente é uma solução versátil e a primeira opção para operações de acabamento a desbaste no torneamento geral. Ela confere ao torneamento Wiper um patamar de produtividade e resultados novos. As pastilhas Wiper WM e WF continuam a ter uma função complementar como otimizadoras, cada uma com suas vantagens próprias. A WM tem uma aresta de corte robusta, ideal para cortes interrompidos, enquanto a WF tem uma aresta mais viva, com capacidade para cortes bastante finos. METALWORKING WORLD 25 CENTRO DE DISTRIBUIÇÃO GLOBAL Fabricantes podem obter economia e aumento de produtividade mantendo um estoque menor de ferramentas de corte e delegando a outra empresa a responsabilidade de fazer pedidos diários. É tudo uma questão de logística. 26 METALWORKING WORLD a eficiência, diz Sörlien. O sistema de distribuição global entrega ferramentas no dia seguinte na maioria das regiões do mundo. Em 60% dos casos, uma ferramenta pedida na Nova Zelândia às 17h chegará ao seu destino final no dia seguinte, depois de uma viagem de avião de 12 horas, saindo de Cingapura. Cada um dos três gigantescos almoxarifados localizados em Cingapura, na Holanda e nos Estados Unidos – os centros de distribuição – abriga um assortment global completo de ferramentas Sandvik Coromant. cerca de 35.000 linhas de pedidos são coletadas e processadas nos três centros para serem entregues ao redor do mundo no dia seguinte. As pastilhas de metal duro são solicitadas com freqüência e costumam ser requisitadas para entrega rápida. TODOS OS DIAS, KJELL ERIKSSON de componentes representa um custo enorme – e desnecessário – para os fabricantes, em termos de empenho de capital, armazenamento e logística. Usar o sistema de distribuição global da Sandvik Coromant, que trabalha com entrega no dia seguinte, possibilita economias de 10% a 30% do custo anual com ferramentas. “Os fabricantes podem ter itens demais em estoque ou produtos diferentes em excesso”, afirma Jan Sörlien, responsável pelo processo global de distribuição da Sandvik Coromant, do pedido à entrega. Empresas de pequeno a médio porte geralmente não têm especialistas na sala de ferramentas nem um pessoal dedicado para rastrear os parâmetros do estoque. Elas podem estar perdendo o controle das ferramentas em sua própria logística. Enquanto isso, se aparece uma nova ferramenta, podem ter que gastar o equivalente a dois meses em termos de componentes antes de usar algo que possa lhes gerar uma economia de 20 a 30% no tempo de produção. E as grandes empresas têm uma organização complicada, que às vezes prejudica MANTER UM ESTOQUE Para Sörlien, “muitos fabricantes não usam o nosso sistema de entregas como deveriam. Alguns podem usar cerca de 10.000 pastilhas por ano”, estima. “Poderiam comprar uma vez por ano ou uma vez por semana, mas, provavelmente, estão comprando uma vez por mês. Conseqüentemente, estão empatando muito capital. Eles precisam de ferramentas nas prateleiras e acabam com excesso de estoque.” Em alguns casos, até 50% de seu gasto 24 h ORDER: KJELL ERIKSSON “Usamos um sistema global por ordem de chegada.” JAN SÖRLIEN, RESPONSÁVEL PELO PROCESSO GLOBAL anual com ferramentas estará na própria empresa em um determinado momento. Mas por que isso é tão importante para a Sandvik Coromant? “Os nossos negócios dependem de que os fabricantes obtenham mais economia na produção com nossas ferramentas e serviços”, responde Sörlien. “Não temos interesse em que adotem uma opção menos produtiva.” A Sandvik Coromant lança 2.500 novos produtos todos os anos, cada um deles concebido para acelerar e melhorar a produtividade. No caso de uma máquina de um milhão de dólares, um aumento de 20% na capacidade de produção tem um efeito enorme no custo por peça. “Se você tiver novos pedidos, você pode planejar as ordens de produção em apenas um dia, podendo contar com o assortment de ferramentas disponível para o dia seguinte ao do planejamento.” do serviço de entrega de uma empresa é a principal preocupação da maioria dos clientes pesquisados nos últimos dez anos. A tarefa de Sörlien é garantir uma distância A QUALIDADE TENHA GANHOS DE 10% A 30% COM: • Menos custos administrativos • Nenhum risco de obsolescência • Eliminação dos refugos • Fim dos custos com fretes de devolução • Acesso a novas ferramentas e tecnologias mínima entre as prateleiras do centro de distribuição e os fabricantes. “Quanto mais eles usarem os serviços de nossos centros, mais poderemos melhorar nossas operações. A Nova Zelândia e a Austrália são especialmente difíceis no que se refere às entregas em 24 horas, devido à distância e à escassez de vôos. Sörlien conta que, no início, as principais empresas de courier não entendiam o conceito de entrega no dia seguinte para esses países a partir de Cingapura. Todas respondiam que tinham o serviço, relembra ele, “mas no dia seguinte ao da chegada no país”. É fácil fazer um pedido para a Sandvik Coromant. Pode-se usar a Web, conectar-se automaticamente ao sistema ou telefonar. Atualmente, cerca de 50% dos pedidos para os centros de distribuição ocorrem eletrônica e automaticamente. O website da Sandvik Coromant mostra os preços e os níveis de estoque dos três centros. Os fabricantes têm acesso aos números de disponibilidade global e podem conectar-se à loja para informações em tempo real. “Usamos um sistema global por ordem de chegada”, observa Sörlien. “O sistema funciona com uma interface eletrônica extremamente automatizada, usando o mesmo sistema de rastreamento interno das empresas de courier com as quais trabalhamos. A única pessoa da organização que “vê e toca” no pedido é o separador e embalador do armazém.” Os três centros alcançam menos de 1,5 falha por 10.000, aproximando-se gradativamente do ideal japonês de 1 falha por 10.000. “Isso é muito bom”, reconhece Sörlien. “Acho que chegaremos perto de 1 neste ano.” JULIA MARSHALL METALWORKING WORLD 27 HAMILTON JET ENTREGAS A JATO da HamiltonJet, que possibilitam a operação dos jetboats (lanchas a jato), são entregues no mundo todo a partir da fábrica da empresa em Christchurch. As unidades a jato equipam barcos de polícia, lanchas de corrida, embarcações de pesca, balsas de passageiros, barcos de lazer e até mesmo o SEACOR Cheetah, um catamarã de alta velocidade construído recentemente no Golfo do México, capaz de transportar 150 passageiros e atingir uma velocidade de 36 a 42 nós com 152 toneladas de peso morto. OS JATOS DE ÁGUA neo-zelandês Bill Hamilton desenvolveu o conceito com a ajuda do filho Jon Hamilton e do engenheiro George Davison, em 1954, para poder navegar rio acima em águas rasas. Na década de 1960, a empresa tornou-se famosa pela bem-sucedida expedição de lancha a jato que subiu o rio Colorado, através do Grand Canyon. O aventureiro Edmund Hillary liderou outra expedição de lancha a jato com Jon Hamilton, subindo os rios Arun e Sun Kosi no Nepal em 1968, e mais uma subindo o Ganges em 1977. Há cerca de três anos, a HamiltonJet contratou uma auditoria de ferramental da Sandvik Coromant, conta Brent Paulsen, gerente nacional da Sandvik Coromant Nova Zelândia. “O volume de estoque era sete vezes maior do que O FAZENDEIRO E ENGENHEIRO 28 METALWORKING WORLD HAMILTON JET A HamiltonJet fornece sistemas de propulsão a jato de água para o mercado global a partir de sua fábrica na Nova Zelândia. Um sistema de entrega no dia seguinte mantém o estoque de ferramentas em perfeitas condições. A HamiltonJet não precisa de almoxarifado. A empresa familiar tem todas as ferramentas de que necessita no dia seguinte ao pedido. o pessoal da HamiltonJet pensava, equivalente a quase meio milhão de dólares neo-zelandeses [cerca de 250.000 euros]”, relembra. HOJE, A EMPRESA familiar opera por meio de um Estoque Gerenciado pelo Fornecedor, com um sistema automatizado Smartdrawer (“gaveta inteligente”), que solicita automaticamente o que foi usado durante o dia. Ele armazena cerca de 600 pastilhas diferentes, inclusive brocas, e opera como uma vending machine (máquina dispensadora de ferramentas). Qualquer pessoa que acesse a gaveta tem um cartão, que permite liberar as pastilhas mediante a digitação do código apropriado. O pedido é encaminhado via Internet até Cingapura, onde é captado e o produto é embalado. O sistema sabe quando, como e qual ferramenta foi usada. Outro conjunto de gavetas AutoTas guarda os itens que são grandes demais para o Smartdrawer ou aqueles que exijam pedidos mais flexíveis. “Os operadores costumavam ter uma pilha de pastilhas ao lado das máquinas”, conta Paulsen. Agora os pedidos são coletados com os operadores no meio da manhã e no final da tarde e os produtos são reabastecidos a partir do Smartdrawer, que refaz automaticamente os pedidos para o dia seguinte. O estoque mantido pela HamiltonJet é praticamente nulo e a rotação do estoque ocorre 26 vezes ao ano, contra apenas uma antigamente. São feitas algumas “reposições essenciais” para ferramentas importantes e certo estoque extra é mantido pela Sandvik Coromant em Auckland para cobrir imprevistos. “A nossa tarefa é ter aqui o necessário para amanhã e garantir que a HamiltonJet tire o máximo das novas ferramentas”, destaca Bryan Haughton, um dos dois principais gerentes de conta. Harry Emms é o outro gerente. “Se precisar de uma ferramenta que custa 4.000 dólares neo-zelandeses daqui a duas semanas, a HamiltonJet vai recebê-la, não hoje, mas certamente em duas semanas”, exemplifica. JULIA MARSHALL TECNOLOGIA POR LYNTON MCLAIN FACEAMENTO INTELIGENTE DESAFIO: DESENVOLVER UM FACEAMENTO CONFIÁVEL COM FERRAMENTAS MENORES DE ALTA PRECISÃO E TECNOLOGIA WIPER PARA ACABAMENTOS SUPERFICIAIS PRECISOS. SOLUÇÃO: NOVAS GEOMETRIAS, CLASSES E ABORDAGENS PARA APLICAÇÕES DE FACEAMENTO. do faceamento é que as fábricas se adaptem a máquinas e fusos menores, com profundidades de corte reduzidas e volumes de produção maiores para a obtenção da superfície acabada. Essas mudanças vêm acompanhadas de velocidades mais altas do fuso e novas geometrias de pastilha, de alta precisão, novas classes para maior velocidade e nova tecnologia Wiper, gerando uma capacidade de fabricar mais produtos próximos do formato final da peça em menos tempo. Algumas antigas ineficiências do faceamento, em que a precisão era sacrificada, foram substituídas por centros de usinagem e fresas menores, que fazem dois ou três passes rasos. Com os avanços da geometria das pastilhas, da precisão das ferramentas e da tecnologia Wiper de acabamento, as fresas de facear geram produtos com acabamento preciso. As máquinas menores têm menos potência do que as maiores, mais antigas, e usam fresas de diâmetros menores, mais precisas. Isso pode ser uma opção econômica para fábricas de pequeno a médio porte na usinagem geral e na fabricação de moldes e matrizes, além de peças automotivas e aeroespaciais. Os fabricantes podem usar a nova CoroMill 490 como fresa de facear standard para aplicações que exijam proUMA GRANDE DEMANDA fundidades de corte reduzidas, facilitando as operações de acabamento, como nas peças forjadas e fundidas de precisão com perfil próximo do formato final. O trabalho é menor, porém mais preciso, e a pastilha de quatro arestas com novas geometrias e classes gera um produto acabado em um único passe. Para acabamento superficial fino, as novas pastilhas Wiper da fresa de facear CoroMill 590 estão disponíveis em classes de nova geração para fresamento de ferros fundidos e aços. Essa fresa produz superfícies acabadas com dados de corte normais (ap e fz) e é possível obter um acabamento superficial aprimorado em ferros fundidos e aços. Em um estudo de caso, uma CoroMill 590 com uma pastilha Wiper de 8 mm não deixou qualquer incompatibilidade na peça com um Ra de 0,85 μm. As fábricas que usam as pastilhas de novas classes conseguem aumentar a produtividade do faceamento em 30% ou mais, o que em geral é suficiente para recuperar o capital investido em novas máquinasferramenta. ❯❯ PARA MAIS INFORMAÇÕES: Entre em contato com o pessoal da Sandvik Coromant. A CoroMill 490 pode ser usada como fresa de facear standard para cortes rasos. RESUMO Novas geometrias e classes de pastilhas, aliadas a novas abordagens de faceamento em empresas de pequeno a médio porte, como os fabricantes de moldes, conseguem aumentar a produtividade o suficiente para compensar o custo do investimento em novas máquinas-ferramenta. Essas mudanças positivas são incrementadas pelo uso de máquinasferramentas e fusos menores e mais precisos, e novas ferramentas de faceamento standard. O uso dessas ferramentas versáteis pode reduzir o gasto com estoque de ferramentas e simplificar o controle da produção. METALWORKING WORLD 29 NOTÍCIAS FEIRAS DE NEGÓCIOS 2008 •IMTS 08, 8–13 setembro, Chicago, EUA •AMB, 9–13 setembro, Stuttgart, Alemanha •Micronora, 23–26 setembro, Besançon, França •ITF Plovdiv, 29 setembro – 4 outubro, Plovdiv, Bulgária •Vienna-Tec, 7–10 outubro, Viena, Áustria •TIB-Bucareste, 7–11 outubro, Bucareste, Romênia •CIMES 08, 9–13 outubro, Pequim, China •JIMTOF 08, 30 outubro – 4 novembro, Tóquio, Japão •Prodex 08, 18–22 novembro, Basiléia, Suíça •Corrida de desempenho, 11–13 dezembro, Orlando, EUA TOCHA VERSÁTIL Hema Krishnamurthy, líder da equipe de produtividade, e Chaitanya Patil, engenheiro do Programa de Incremento da Produtividade (ambos de jaqueta amarela), juntamente com C. Raja, chefe de seção da linha DDU de válvulas, Arunkumar, departamento de engenharia, e Harikrishnan, líder da equipe de válvulas, todos da divisão de freios da SCL, um dos muitos fabricantes da Índia que executaram Programas de Incremento da Produtividade em sua produção. ÍNDIA ENFATIZA PRODUTIVIDADE ECONOMIA. Na expansiva economia indiana, os fabricantes estão precisando aumentar constantemente sua capacidade, pois estão enfrentando, ao mesmo tempo, o aumento de custos e salários. Isso tem priorizado a preocupação com a produtividade e os custos. Desde o início de 2007, a Sandvik Coromant realizou mais de 50 Programas de Incremento da Produtividade – serviço oferecido pela empresa aos fabricantes, que lhes permite analisar a produção inteira para encontrar possibilidades de economia e melhoria. “Em 2006, enviamos dois colegas aos Estados Unidos para estudarem métodos que melhorassem a produção como um todo – não apenas solucionar problemas individuais ou gargalos”, conta Hema Krishnamurthy, líder da equipe de produtividade da Sandvik Coromant Índia. O modelo de trabalho encontrou uma forte resposta dos fabricantes. Hoje a Sandvik Coromant Índia tem seis líderes de Programa de Incremento da Produtividade espalhados 30 METALWORKING WORLD por todas as regiões do país. “O interesse é grande em todos os tipos de empresas, mas parece haver uma necessidade especialmente forte de melhorar a produtividade na indústria automotiva”, destaca Krishnamurthy. Analisando toda a produção, a equipe da Sandvik Coromant encontra soluções completas que levam à produtividade máxima e ao custo mínimo. “Gastamos apenas algumas semanas da análise à implementação, e é simples acompanhar – e, se necessário, melhorar – o resultado”, esclarece Krishnamurthy. Robindranath Som, vice-presidente de vendas & marketing da Sandvik Coromant Índia, acrescenta que os Programas de Incremento da Produtividade também ajudam os fabricantes a iniciarem um diálogo sobre as crescentes melhorias. “O programa permite que o cliente revisite processos estabelecidos e realize ganhos significativos”, observa. “Muitos clientes o adaptam como parte da melhoria contínua de seus processos de fabricação.” P&D. O pontapé inicial dos Jogos Olímpicos deste ano em Pequim foi o tradicional revezamento da tocha, o mais longo da história das Olimpíadas. Além de cobrir uma extensa área geográfica, as alterações climáticas e dificuldades do terreno aumentaram a pressão sobre a Corporação Industrial e Científica Aeroespacial da China, uma das unidades de P&D e fabricação da tocha, para desenvolver uma tecnologia de combustão que suportasse as difíceis condições. O resultado foi um projeto inovador com chama dupla, que usa um defletor para repartir a câmara em uma câmara de combustão principal e uma pré-câmara. Parte do combustível penetra na câmara de combustão do queimador para formar chamas difusas e vibrantes, enquanto o restante entra na pré-câmara, para manter uma chama pequena e constante. A pré-câmara foi concebida para queimar continuamente e garantir que a tocha fique constantemente acesa, mesmo que as chamas da câmara de combustão principal se apaguem. Esse projeto exclusivo da tocha olímpica criou fortes exigências sobre as ferramentas de usinagem e soluções relacionadas, fornecidas pela Sandvik Coromant. Após obter um conhecimento abrangente sobre a estrutura, os materiais e as exigências tecnológicas do queimador da tocha, a Sandvik Coromant forneceu fresas de topo inteiriças de metal duro, de diâmetro pequeno, e aplicou fresas A tocha olímpica e as ferramentas que tornaram possível seu design exclusivo: uma CoroMill 390 (centro) e diversos tamanhos da CoroMill Plura. antivibratórias com excelente desempenho, projetadas para suportar até mesmo os golpes mais duros. Segundo Xiong Yifei, gerente do Programa de Incremento da Produtividade da Sandvik Coromant China: “As fresas de topo inteiriças de metal duro, de diâmetro pequeno, adotam uma nova técnica de cobertura que pode melhorar o corpo da fresa e a respectiva aresta, sendo vantajosas para usinagem de cavidades. Além disso, as fresas antivibratórias CoroMill 390 tiveram um papel ativo na melhora da eficiência do processo e na redução dos custos de produção.” VIDA NOVA PARA AS PASTILHAS USADAS DA MERCEDES-BENZ MEIO AMBIENTE. Quando a Sandvik Coromant Brasil ofereceu à Mercedes-Benz um serviço completo de tratamento de suas pastilhas de metal duro usadas, ela trouxe uma grande melhora ao programa de reciclagem do fabricante automotivo. A fábrica brasileira de ônibus e caminhões da Mercedes-Benz, localizada em São Bernardo do Campo, respondeu positivamente à oferta da Sandvik Coromant. “Combina perfeitamente com o nosso programa ‘Produção Mais Limpa’, que tem a finalidade de reduzir a geração de resíduos e o consumo de matériasprimas e recursos naturais”, diz Alessandra Costa, supervisora de sistemas de gestão e meio ambiente da Mercedes-Benz do Brasil. As linhas de produção de motores e eixos da Mercedes-Benz em São Bernardo geram cerca de 1,8 toneladas de pastilhas de metal duro usadas por ano. Antes de entrar para o programa da Sandvik Coromant, a Mercedes-Benz vendia suas pastilhas usadas para o mercado. “Ficamos motivados pelo fato de que o programa da Sandvik Coromant trata especificamente da reciclagem adequada das pastilhas usadas e atende as exigências da legislação brasileira”, ressalta Alessandra. O conceito de reciclagem da Sandvik Coromant foi desenvolvido globalmente em 1996 e tem sido muito bem recebido pelo mercado. O CONHEÇA O NOVO ESPECIALISTA EM TITÂNIO NOVOS PRODUTOS. Um novo membro da família de fresamento da Sandvik Coromant será apresentado no último trimestre deste ano. Trata-se da CoroMill 690, uma ferramenta otimizada para a usinagem de titânio, sobretudo usinagem de perfis 2D, dentro da indústria aeroespacial. Uma combinação de alta segurança e altas taxas de remoção permite que essa fresa Long Edge ofereça baixos custos de produção aos fabricantes durante a usinagem de peças em titânio. Leia mais sobre a CoroMill 690 na página 6. COMO MANTER ACESA A LUZ NOVOS PRODUTOS. Quando a luz verde está acesa, você sabe que a máquina está funcionando e gerando dinheiro. As duas novas classes da Sandvik Coromant, previstas para serem lançadas em outubro, fazem justamente isso. As novas classes, GC1125 e GC1515, foram desenvolvidas com novas soluções técnicas, que resultam em arestas vivas e coberturas finas – perfeitas para acabamento em aços e aços inoxidáveis em operações de torneamento. As duas classes têm coberturas totalmente novas, criando arestas supervivas na GC1125 e conferindo à aresta da GC1515 a tenacidade de uma PVD com a resistência ao desgaste de uma CVD. Não há classes comparáveis no mercado. Leia mais sobre a GC1515 e a GC1125 na página 16. serviço de reciclagem de pastilhas usadas e ferramentas de metal duro gerencia os recursos não-renováveis, reciclando-os e reutilizando a matéria-prima. Em 2006, a Sandvik Coromant Brasil decidiu adotar uma política proativa de buscar parceiros que quisessem vender suas pastilhas usadas. A parceria com a Mercedes-Benz é um bom exemplo de como essa política funciona. As pastilhas de metal duro coletadas no Brasil são enviadas para a fábrica de reciclagem de metal duro construída especificamente para esse fim pela Sandvik Coromant na Índia. A fábrica tem certificação ISO 9001 e obedece os padrões ambientais ISO 14001 e OHSAS 18001. Alessandra Costa, supervisora de sistemas de gestão e meio ambiente da Mercedes-Benz do Brasil. PRODUTIVIDADE É O MODELO DA MATE ECONOMIA. A Mate Precision Tooling, sediada em Anoka, Minnesota, EUA, se inspirou no Programa de Incremento da Produtividade da Sandvik Coromant para iniciar seu próprio programa. “Quando introduzimos novos aspectos técnicos para os clientes, queremos fazer isso de forma rápida para não interromper demais o fluxo de produção”, explica John Dickes, gerente de engenharia de fabricação da Mate Precision Tooling. “Não queremos fazer do cliente uma cobaia.” Como importante fabricante de ferramentas originais e de reposição para marcas de prensas de perfurar ao redor do mundo, a Mate percebeu as vantagens de um programa de melhoria da produtividade logo que os consultores da Sandvik Coromant introduziram novas classes para os produtos de metal duro da empresa. O Programa de Incremento da Produtividade da Sandvik Coromant ajudou a Mate a adotar a tecnologia da nova classe em muito pouco tempo, inspirando-a a desenvolver sua própria consultoria de produtividade – a ‘Equipe M’. “A finalidade da Equipe M é conquistar novos clientes e fortalecer a lealdade dos clientes atuais, agregando valor por intermédio de consultoria de melhoria de processos”, explica Joe Schneider, vicepresidente de marketing da Mate. Outro Programa de Incremento da Produtividade em grande escala da Sandvik Coromant permitiu que a Mate incorporasse novas tecnologias e alterasse os métodos de fabricação, “Queremos fazer as coisas de forma que o cliente não seja uma cobaia.” JOHN DICKES, MATE PRECISION TOOLING economizando cerca de US$ 20 mil por ano. Agora a Mate usa esse programa como modelo para lidar melhor com suas próprias contas de grandes clientes. “As grandes contas resistem a mudanças”, observa Dickes. “É como tentar fazer um navio dar meiavolta. Não acontece de uma hora para outra. Esse programa nos mostrou que é possível girar o navio se colocarmos rebocadores suficientes ao redor dele.” METALWORKING WORLD 31 A A T SIN G A Ç FOR 32 marketing, e to n e im v o m , o ã idade e ilus v ra g m rém, o mais e o lv P o . v a n n e li a s n a s re s d u a -r e s d a Montanh leite repleto e d s u rs e v r o rr te , geometria e física m excelência em engenharia. e importante: envolv METALWORKING WORLD TUDO COMEÇ OU NAS MINA S A idéia da m ontanha-ru ssa existe russos cons há séculos, truíram esco desde que rregadores Petersburg os de gelo ao o. Catarina, redor de S a Grande, te do invento. ão ria sido um Mais tarde, a grande fã as empres ganhavam as de miner um dinheiro ação a mais, perm percorress it e os sistem as de trilhos indo que o público transporta projetados r carvão. U para ma viagem no estado pela ferrov norte-amer ia Mauch C icano da Pe minutos e hunk nsilvânia du alcançava rava 30 veloci considerad o o percurso dades de 160 km/h! Até hoje é de montanh já existiu. M a-russa mai as a primei s longo que ra montanh conhecem a-russa tal os foi cons como truída nos século XIX Estados Uni , e o resto, dos no fina como dizem l do , é história . são obras-primas da engenharia moderna. As restrições enfrentadas pelos projetistas não são de imaginação, mas de orçamento e padrões de segurança extremamente rigorosos. Com isso, as inovações podem demorar anos para sair da prancheta e chegar ao parque de diversões. A terceira lei do movimento de Newton diz que, sempre que um objeto exerce força sobre outro objeto, este exerce uma força de igual intensidade e sentido oposto ao da primeira. A força exercida pelo assento da montanha-russa no passageiro é de natureza centrípeta; a força igual e oposta exercida pelo passageiro no assento é chamada de centrífuga ou força G. Forças G negativas, ou queda livre, criam uma sensação de ausência de peso. Assim, andar de montanha-russa é a experiência mais próxima que a maioria das pessoas terá dos lançamentos e vôos realizados por astronautas e pilotos de caça. AS MONTANHAS-RUSSAS ATUAIS uma lenda no mundo das montanhasrussas. Oficialmente aposentado, ele ainda está envolvido de perto com o escritório de engenharia Stengel, de Munique, agora operado por Harald Wanner e Andreas Wild. Existem mais de 500 montanhas-russas Stengel no mundo todo. A de n.º 500 foi a montanha de lançamento Maverick, inaugurada no ano passado no parque de diversões Cedar Point nos EUA.A carreira de Stengel começou quando lhe pediram para fazer os cálculos estruturais de um circuito de carrinho de bate-bate. Depois disso, ele trabalhou na primeira montanha-russa de aço da Alemanha, a Super Acht, para a ❯❯ Oktoberfest de 1964. Dentre seus feitos estão o desenvolvi- Andar de montanha-russa é a experiência mais próxima que a maioria das pessoas terá dos lançamentos e vôos realizados por astronautas e pilotos de caça. CORBIS WERNER STENGEL É METALWORKING WORLD 33 CORBIS MONTANHA-RUSSA NO ESPAÇO O novo foguete Ares 1-Y da NASA vai usar princípios de montanha-russa em seu Sistema de Saída de Emergência Orion, que lança um carro a partir da plataforma de 100 metros do lado de fora da escotilha da cápsula ao longo de uma pista de 457 metros para um abrigo de segurança em dois minutos. O projeto teve início em meados de 2008 e a única grande diferença é que a ‘montanha-russa’ da NASA vai minimizar as forças G exercidas sobre os passageiros. O sistema será colocado em teste em setembro de 2012, quando o Ares voará sem tripulação, mas a cápsula de escape precisará estar disponível para o pessoal que fará as operações finais antes do lançamento. ❯❯ mento do circuito de montanha-russa de madeira patentea- do pela norma DIN4112 e reconhecido internacionalmente, e um prêmio do Clube Europeu de Montanhas-russas por sua “destacada contribuição para a gravidade”. Wanner explica: “Muitas formas novas surgiram das nossas pranchetas, como o primeiro loop seguro usando clotóides [formatos com um raio de curvatura continuamente variável, que é grande embaixo e pequeno em cima] em vez de círculos. Werner e a equipe da Stengel também criaram o Zero-G Roll, o Cobra Roll, o Dive Loop, o Batwing e o Stengel Dive”. é crucial para se conseguir emoção, porém dentro de limites toleráveis. “É preciso muita experiência e matemática de ponta para projetar um percurso sem problemas e fornecer ao fabricante os dados precisos para curvatura e montagem”, explica. “O projetista precisa se manter dentro da capacidade técnica e humana, mas agregar elementos de emoção, como a altura em relação ao solo, curvas fechadas e loops”, destaca Wanner. Nos Estados Unidos, a Great Coasters International proO PROJETO DO PERCURSO 34 METALWORKING WORLD O projetista de uma montanha russa precisa se manter dentro da capacidade técnica e humana, mas agregar elementos de emoção, como altura, curvas fechadas e loops. jeta, fabrica e mantém montanhas-russas de madeira. A empresa é mais conhecida por seu projeto do GCII e pelos trenzinhos articulados da montanha-russa Millennium Flyer. Chris Gray, que se diz viciado em montanhas-russas desde os oito anos de idade, é o gerente de compras da empresa, mas prefere o título de “o cara da montanha-russa”. “O Millennium Flyers vai da direita para a esquerda rapidamente e com suavidade, como uma carreta com 24 caminhões na traseira; e cada um deles não começa a virar até atingir o ponto onde o primeiro virou”, explica. “Dessa forma você está sempre percorrendo o trilho externo, o que torna a viagem mais suave. “Para cada metro percorrido há um cálculo da carga G para cima, para baixo, para a esquerda e para a direita”, continua. “Acima de 3 Gs, você pode perder os sentidos. Existem algumas montanhas-russas de aço que produzem 6 Gs a 210 km/h, mas a maior montanha-russa de madeira do mundo é a Son of Beast, em Ohio, que atinge 140 km/h. Nós não construímos essa. “Você também precisa calcular tudo o que a estrutura vai suportar diariamente durante os próximos 20 anos”, GETTY acrescenta Gray. “É por isso que o pessoal da manutenção faz inspeções diárias nesses equipamentos, mais ou menos como as que são feitas em aviões antes dos vôos.” Quando um circuito é entregue, usamos sacos de areia de 80 kg para simular os passageiros. “Essas serão algumas das voltas mais rápidas que a montanha russa dará, porque o peso está distribuído uniformemente”, ressalta. algumas das montanhas-russas mais superlativas do mundo. A empresa, que comemorou seus 40 anos de fundação em 2007, oferece nada menos do que 12 tipos de montanhas-russas, e cerca de metade de seu trabalho é formada por projetos sob medida. Segundo o vice-presidente Roy Vocking, a única limitação é o dinheiro. A tendência atual são as montanhas de lançamento, que disparam os passageiros de zero a até 200 km/h em poucos segundos. “Elas usam sistemas de lançamento hidráulicos patenteados por nós há cinco anos, e que surgiram devido à necessidade de se obter energia para os motores lineares, que precisam de dois ou três megawatts.” Vocking explica que a engenharia e a emoção são sempre cuidadosamente calculadas. “O medo está na cabeça do expectador”, afirma. “As forças G permitidas são definidas por diversos padrões rigorosos. A força máxima depende da direção, pois as cabeças não devem ficar chacoalhando. “Uma ótima montanha-russa tem diversas mudanças de direção, mas a viagem precisa ser suave, portanto a geometria do percurso é muito importante”, ensina Vocking. “Você pode levar o equipamento ao extremo, mas não o corpo humano. Os cálculos e a engenharia envolvidos em uma montanha-russa custam centenas de milhares de euros.” Brendan Walker, o primeiro engenheiro de “emoção” do mundo, realizou testes no parque temático britânico Alton Towers com a ajuda dos departamentos de ciência da computação e psicologia da Universidade de Nottingham. Walker se interessou por essa área depois de ter estudado engenharia aeronáutica e desenho industrial. Ele definiu o perfil dos usuários de uma das maiores montanhas-russas da Europa, a Oblivion – com queda de 55 metros, velocidade máxima de 110 km/h e força total de 4,5 Gs – usando testes psicométricos, câmeras e monitores cardíacos. “Há muito tempo eu suspeitava que os usuários ficariam fascinados de ver suas próprias reações fisiológicas e psiA INTAMIN CONSTRUIU RECORDES ATERRORIZANTES As montanhas-russas são superlativas por sua própria natureza. Os EUA detêm a maioria dos recordistas desse grupo de elite: •A MAIS RÁPIDA, 206 km/h: Kingda Ka, Six Flags Great Adventure, Nova Jersey •A MAIS ANTIGA, 1902: Leap the Dips, Lakemont Park, Pensilvânia •A MAIS ESTRANHA, uma montanha-russa em formato de torre de 60 m: funcionava no topo da Stratosphere Tower, uma torre de 275 metros, em Las Vegas, Nevada •A MAIOR QUEDA, 127 metros: Kingda Ka, Six Flags Great Adventure, Nova Jersey. Mas uma recordista se encontra no Japão: •O PERCURSO MAIS LONGO, 2.479 metros: Steel Dragon 2000, no Nagashima Spa Land, em Mie. www.coasterclub.org A tendência atual são as montanhas de lançamento, que disparam os passageiros de zero a até 200 km/h em poucos segundos. cológicas à aventura, e é um excelente espetáculo para os expectadores na fila ver os vídeos dos rostos gritando e os corações acelerados”, conta. “Como os percursos ficaram maiores e mais rápidos, e como as preocupações com a saúde e a segurança aumentaram, uma conexão de empatia entre o usuário e o expectador desapareceu quase por com- “Para cada metro percorrido há um cálculo da carga G para cima, para baixo, para a esquerda e para a direita. Acima de 3 Gs, você pode perder os sentidos.” pleto”, acrescenta Walker. “Pretendo preencher essa lacuna com a tecnologia. Apresentei um artigo acadêmico sobre as nossas descobertas na conferência internacional Interação Computadores-Humanos em Florença [Itália] em abril.” AS DESCOBERTAS DE WALKER sugerem que os usuários de montanhas-russas podem ser separados em dois grupos: • Os que demonstram ansiedade durante a preparação (fila e início do trajeto), trauma durante o percurso e alívio e euforia (por ter sobrevivido) quando a corrida termina. • Os que demonstram grande exaltação e expectativa durante a preparação, alegria durante toda a experiência e decepção ao final da corrida por ela ter terminado. O nível máximo de exaltação foi demonstrado durante a fila, não durante o próprio percurso. Para estar à frente é preciso sempre desenvolver idéias novas. Em 2007 a Intamin criou a ZacSpin, uma montanha-russa vertical compacta que faz os passageiros caírem em queda livre enquanto giram de pernas para o ar. Roy Vocking tem uma queda pela atração Furius Baco da Intamin no parque Port Aventura na Espanha. “É divertidíssimo; muito rápido e rente ao chão. Eu gosto também do Stealth, do Thorpe Park, na Inglaterra, porque é um percurso curto, acentuado e gostoso. E nada supera uma montanha-russa de madeira, com muitos ‘momentos aéreos’, em que a gente sente como se o coração saísse pela boca.” JANE GARNER METALWORKING WORLD 35 Print n:o C-5000:528 POR/01 © AB Sandvik Coromant 2008:3 Pensando em comprar uma nova máquina? Temos uma opção inteligente para você! ES Má PE CI qu AL! MP in O a DE C A N Ag MO C or RTI Z a em AÇÃ O: 3 an 4 an o os !! s TE A Sandvik Coromant é líder mundial em usinagem por uma simples razão: melhoramos a produtividade de nossos clientes. Quanto você poderá economizar? Use nossa calculadora para saber o tempo de amortização www.payback-calculator.com www.coromant.sandvik.com/br Planeje com antecedência. Quanto mais tempo e empenho você investir no início, melhor será o retorno a longo prazo. Nós vamos ajudá-lo a desenvolver de maneira mais eficaz seu processo logo no início, para que você obtenha maior produtividade, melhor retorno sobre o investimento e um tempo de amortização mais rápido. Consulte o pessoal da Sandvik Coromant e verifique o que o programa de investimento em máquinas pode fazer por você. Talvez essa seja a consulta mais importante que você já fez. Think smart | Work smart | Earn smart.