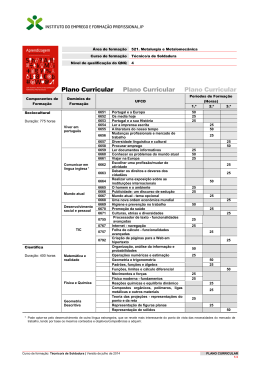

SOLDADURA POR RADIAÇÃO Principio do processo Neste processo de soldadura, peças são aquecidas através de um feixe de radiação luminosa e soldadas pela aplicação de uma pressão durante um intervalo de tempo, com ou sem introdução de material de adição. Parâmetros do processo Tempo Temperatura Pressão Fig. 10 – Soldadura por radiação, com material de adição 1 SOLDADURA POR FRICÇÃO Principio do processo As peças são aquecidas pela fricção originada pela rotação ou deslocamento recíproco entre as peças e soldadas pela aplicação de uma pressão durante um intervalo de tempo. Em geral não há introdução de material de adição. Parâmetros do processo Tempo Temperatura Pressão Aplicações Soldadura de hemisteras, tubagens e encaixes Fig. 11 – Soldadura por fricção com e sem elemento de fricção 2 SOLDADURA POR ULTRASONS Principio do processo A soldadura por ultrasons é um processo de soldadura no estado sólido, em que se produz a soldadura por aplicação local de uma vibração de alta frequência, que origina calor, levando a junta à temperatura de soldadura. As peças são posicionadas sem o auxílio de qualquer material de adição e aquecidas por acção da vibração de um feixe ultrasons. A aplicação da pressão faz-se durante um determinado tempo, efectuando a ligação. Esta pressão pode ser manual ou hidráulica. Parâmetros do processo Frequência Amplitude da vibração Tempo Pressão Aplicações Praticamente todos os plásticos, produz soldaduras estanques (Ex: tanques de combustível) Fig. 12 – Soldadura por ultrasons 3 SOLDADURA POR FUSÃO A soldadura por fusão tem várias vantagens: Elevada produtividade – os tempos de execução são de ordem dos segundos ou menores. Juntas de elevada resistência – optimizando os procedimentos obtêm-se juntas com resistência idêntica ao polímero de base, como nos metais há também uma ZAC. Insensibilidade relativa à preparação de superfície – dependendo da forma da junta, a superfície é amaciada ou fundida e ejectada da linha de ligação. Permite ligar substratos difíceis de ligas por outros processo – p.ex. difíceis de colar com adesivos como os polietilenos ou os fluorpolímeros. Reciclagem facilitada – o material de adição quando utilizado é semelhante ao material base Tipos de materiais plásticos Critérios de classificação: Processo de obtenção Estrutura e mecanismo de ligação Aplicação Processo de transformação 4 Polímeros De acordo com a estrutura e mecanismo de ligação os polímeros dividem-se em: Termoplásticos Constituídos por longas cadeias de carbono com ligações covalentes, e ligadas entre si por ligações secundárias de dipolo permanente. Para se enformarem, têm que ser aquecidos, e depois de arrefecer mantêm a forma dada. Podem ser reaquecidos sucessivamente sem modificação notável das suas propriedades. Estes materiais são os únicos plásticos recicláveis. Termoendurecíveis Enformados a quente e mantêm a sua forma através de uma reacção química, a “cura”, que confere resistência ao material Não podem ser re-aquecidos ou re-enformados pois degradam-se ou decompõem-se ao atingir altas temperaturas. Resinas fenólicas e Epoxy 5 Polímeros Elastómetros Têm propriedades elásticas elevadas, alongando-se à temperatura ambiente até pelo menos o dobro do seu tamanho, sob tensões baixas. Quando a tensão deixa de ser aplicada voltam à forma original. Vulcanização é um processo conhecido para melhorar as suas propriedades Polímeros Termoplásticos - soldáveis Termoendurecíveis – não soldáveis (adesivos e ligação mecânica) Termoplásticos Amorfos – temperatura de transição Tg (a partir da qual há amaciamento), não fundem, a viscosidade decresce com a temperatura até atingir um valor aceitável para moldagem de soldadura. Frequentemente transparentes – acrílico, policarbonatos, ABS, poliestirenos, etc. Semicristalinos – fundem para temperaturas maiores que Tg mesmo fundidos são viscosos. Opacos – polietileno, polipropileno, poliamidas, etc. 6 TECNOLOGIA DE CORTE POR JACTO DE ÁGUA ÍNDICE Introdução Histórica Fundamentos do Processo Aplicações Implicações Ambientais Perspectivas Futuras Exemplos 7 Introdução Histórica Os antigos egípcios utilizavam areia combinada com água para limpeza e mineração 1968, Franze patenteou um conceito para um sistema de corte por jacto de água de elevada pressão 1970, o jacto de água sob pressão foi desenvolvido para materiais não metálicos 1971, primeiro equipamento comercial de corte vendido 1983, adição de abrasivos Anos noventa criação da técnica de DIAJET Recentemente criação do sistema DYNAMIC WATERJET 8 Fundamentos do Processo Corte por jacto de água pura Tem por base a compressão da água pura num grupo de bombas de pressão. De seguida esta é armazenada num acumulador que regula o débito de saída. Por fim a água é propulsionada através de um bocal Corte por jacto de água com abrasivo A energia da água é transferida para as partículas de um abrasivo, aumentando assim rapidamente a velocidade do fluído 9 Fundamentos do Processo O jacto de água corta por Desgaste e Abrasão O corte é consequência de erosão nos locais com elevado gradiente de tensão Fase 1 Fase 2 Fase 3 O processo tem 3 fases distintas Fase 1 – início do processo de corte Fase 2 – desenvolvimento do processo de corte até à penetração total Fase 3 – saída do jacto A Fase 3 é a mais influente na qualidade final da peça 10 Fundamentos do Processo Principais Vantagens Larga gama de materiais cortáveis Elevada qualidade superfícial Elevada gama de espessuras Não necessita de troca de ferramenta Não há transferências de calor no processo Materiais metálicos, cerâmicos e poliméricos Corta materiais de reduzido ponto de fusão Não provoca zonas afectadas pelo calor Não necessita de óleos lubrificantes Amigo do ambiente Não liberta gases ou líquidos tóxicos 11 Fundamentos do Processo Parâmetros Operativos Pressão Débito de Água Débito de Abrasivo Dimensão das Partículas de Abrasivo Efeito da Velocidade de Translação Número de Passagens 12 Fundamentos do Processo Parâmetros Operativos PRESSÃO Determina a velocidade máxima possível das partículas A pressão é imposta pela capacidade da bomba utilizada Maior desgaste do bocal Efeitos NEGATIVOS do aumento da pressão Efeitos POSITIVOS do aumento da pressão Baixa eficiência volumétrica e hidráulica Aumento da velocidade das partículas Aumento da profundidade de corte 13 Fundamentos do Processo Parâmetros Operativos DÉBITO DE ÁGUA Permite a aceleração a alta velocidade de débitos abrasivos elevados Aumenta a energia cinética utilizada na remoção do material O aumento da pressão A alteração do débito de água AUMENTA com O AUMENTO EXCESSIVO do débito de água provoca O aumento do diâmetro do jacto Menor profundidade de corte Maiores perdas de pressão Maiores custos de filtragem Problemas ambientais 14 Fundamentos do Processo Parâmetros Operativos DÉBITO DE ABRASIVO A PROFUNDIDADE DE CORTE aumenta com o aumento de débito do abrasivo até um valor crítico, a partir do qual o efeito se inverte O AUMENTO EXCESSIVO do débito de abrasivo provoca Maior desgaste do bocal Maior custos indirectos Problemas na sucção de abrasivo Menor eficiência da mistura 15 Fundamentos do Processo Parâmetros Operativos DIMENSÃO DAS PARTÍCULAS DE ABRASIVO TIPOS DE ABRASIVO SECO Mais utilizado Sob a forma de PASTA FLUÍDA Utilizado quando a atmosfera é inflamável ou a dimensão do abrasivo for reduzida Dimensão do abrasivo Aspectos a ter em consideração na SELECÇÃO do abrasivo Sensibilidade à humidade Desgaste do bocal Quanto maior o abrasivo maior o desgaste 16

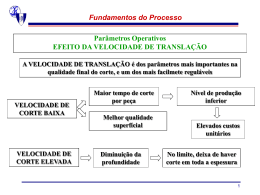

Baixar