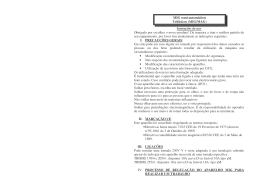

1º Teste – 6 de Novembro de 2007 Complementos de Tecnologia Mecânica Mestrado em Engenharia Mecânica Professor Pedro Vilaça 1º Semestre do ano lectivo 2007/2008 Duração: 1h30 Grupo I – Caso Prático (9.0 valores) Uma empresa de gestão de gases para aplicação industrial, pretende construir uma conduta para armazenamento de azoto líquido, com a configuração representada, na seguinte figura: Considerando que a falha deste componente representa uma séria ameaça à segurança das pessoas, o nível de qualidade exigido à construção soldada é considerado elevado. O número total de componentes a construir é 4, sendo 2 para serviço e 2 para substituição dos restantes em caso de eventual falha. Em termos de dimensões, ambos os tubos têm uma espessura de 10mm, com o diâmetro dos tubos na zona de soldadura igual a 200mm, e o comprimento dos dois componentes, após acoplamento, de cerca de 3m. Por limitações de espaço na oficina, a construção soldada será realizada no exterior. Ambos os componentes são feitos em aço Ck45, com a seguinte composição: Composição (%) C Nb Mn Si S Cr Ni Mo Cotovelo e Vaso de Pressão (Ck45) 0.45 - 0.30 ≤0.04 ≤0.01 - - - 1 Grupo I (Continuação) – Caso Prático 1. (0.5 valores) Caracterize o caso prático de acordo com os seguintes termos: Série a produzir; Nível de responsabilidade; Local de realização da soldadura; Materiais envolvidos; Geometria e espessuras das peças; Acessibilidade da junta. 2. (4.0 valores) Analise comparativamente a potencialidade de utilização dos seguintes processos de soldadura, para o cordão de soldadura a realizar neste caso prático. a) Soldadura por Fios Fluxados (indicando… o tipo de material de adição) b) Soldadura TIG (indicando… com ou sem material de adição) c) Soldadura por Arco Submerso (indicando… o tipo de binário: fio/fluxo) d) Soldadura por Fricção Convencional Axissimétrica 3. (1.5 valor) Descreva o processo de soldadura que resultou do anterior estudo de aplicabilidade, indicando os seus fundamentos, principais parâmetros, vantagens, desvantagens, campo de aplicação e variantes. 4. (3.0 valores) a) Discuta a susceptibilidade de ocorrência dos problemas metalúrgicos que conhece, no caso prático em estudo. Justifique detalhadamente a sua resposta, tendo em conta todas as condições em que os cordões foram realizados. b) Para os casos de maior susceptibilidade de ocorrerem, refira ainda como procederia para evitar, ou pelo menos diminuir, a referida susceptibilidade de ocorrência. 2 Grupo II – Perguntas Diversas (5.0 valores) NOTA IMPORTANTE: Nas perguntas seguintes, seleccione de entre as 4 respostas apresentadas, quais as correctas. Tenha em consideração, que o número de respostas correctas pode variar entre 0 e 4. Critério de Avaliação: +0.25 valores por cada alínea correcta e -0.25 por cada alínea incorrecta 1. (1.0 valores) 2. (1.0 valores) No âmbito dos processos de soldadura no estado sólido, ocorrem os seguintes fenómenos e mecanismos de ligação: a) Ligações com elevada quantidade de camadas com inter-difusão nas superfícies em contacto, devido às elevadas forças aplicadas a frio b) Rebarba em abundância que impossibilita a utilização das peças soldadas c) Impossibilidade na ligação de peças com temperatura de fusão muito diferentes d) Apenas a alínea a) está correcta 3. (1.0 valores) No arco eléctrico a maior queda de potencial eléctrico (tensão) verifica-se: a) Na mancha anódica e na coluna de arco b) Na mancha catódica e na coluna de arco c) Na mancha anódica e na mancha catódica d) Na coluna do arco 4. (1.0 valores) 5. (1.0 valores) Porque é que na soldadura MIG/MAG convencional não é possível soldar em corrente contínua com polaridade directa? a) Por não ser possível realizar o escorvamento por curto-circuito b) Devido a existir uma camada superficial nos materiais base que dificulta a soldadura c) Devido ao nível de radiação emitido na gama de frequências dos ultra-violeta ser muito intenso, pondo em perigo a saúde dos operadores d) Devido à dificuldade em estabilizar a forma de transferência do material do eléctrodo para o banho de fusão 3 Grupo III – Análise Quantitativa (6.0 valores) Considerando o caso prático descrito no Grupo I, nomeadamente no que respeita à configuração esquemática da junta e composição química dos materiais utilizados para ambos os elementos do componente a fabricar (dados físicos do material: temperatura de fusão, T f 1510 º C , c p 0.0044 J / mm3 º C ), e que a soldadura foi realizada com um processo de Soldadura por Fios Fluxados (SFF), com os seguintes parâmetros: Tensão:……………………V = 17.4 V Intensidade:………………..I = 230 A Velocidade de soldadura. vs = 3.0 mm/s Rendimento :……………... = 75 % Fios fluxados básicos, armazenados em estufa a 250ºC, aplicados numa junta topo-a-topo com penetração total Responda às seguintes questões: a) (1.5 valores) Analise a necessidade de realizar um pré–aquecimento da junta, calculando a temperatura de pré-aquecimento, justificando os cálculos efectuados. b) (1.5 valores) Considerando a temperatura de pré aquecimento determinada na questão anterior, determine a extensão da Zona Afectada pelo Calor, considerando como temperatura crítica de transformação de carácter metalúrgico no material de base a temperatura do tratamento de revenido ( T p 420 º C ) c) (1.5 valores) Determine a extensão da Zona Afectada pelo Calor, nas mesmas condições da alínea b) mas agora considerando como temperatura de pré-aquecimento a temperatura inicial de T0 20 º C . d) (1.5 valores) Considerando os resultados das alíneas b) e c), diga qual a influência da temperatura de pré-aquecimento na extensão da Zona Afectada pelo Calor em materiais. Quais as razões de realizar um pré-aquecimento em materiais com um elevado nível de carbono equivalente? 4 Formulário e Elementos de Apoio: Expressão do nível de Carbono Equivalente: C eq C Mn Cr Mo V Ni Cu 6 5 15 Determinação da escala de Carbono Equivalente: Valores Críticos de Dureza e Escala de Ceq Depósito sobre chapa Penetração total Preparação de junta normal Preparação de junta maquinada Constrangimento elevado Casos especiais B 375 250* A 350* B 375 C 400 A 350 A 350* C 400 C 400 300* B 375* C 400 D 450* B 375* B 375* D 450 D 450 A 350* C 400* D 450* 500* C 400* C 400* Normal 300* Superfície irregular 300* Superfície contínua A 350 Nível de Hidrogénio A 350 Elevado 300* A 350 A 350* A 350 Médio 220* Soldadura por eléctrodo revestido (SER) Soldadura por arco submerso (SAS) Soldadura com fios fluxados (SFF) com Fluxo (ou Revestimento) Básico SER, SAS e SFF com eléctrodos secos a 250ºC C 400 B 375* B 375 Baixo A 350 Processos e Consumíveis SER, SAS e SFF com eléctrodos secos a 350ºC MIG/MAG com fio sujo D 450 C 400* Muito Baixo Penetração parcial Canto e em T Desalinhado Topo SER, SAS e SFF com eléctrodos secos a 450ºC MIG/MAG com fio limpo 500 D 450* n Onde : Ec t i i 1 ti – corresponde à espessura da estrutura de índice i, adjacente ao cordão de soldadura. n – corresponde ao número de peças adjacentes ao cordão de soldadura. Nas juntas topo-a-topo, t1 é a espessura média num comprimento de 75mm (a partir do centro do cordão): Juntas em “T” e em “L”, com um só cordão: Para cordões de canto iguais e directamente opostos em juntas em T é dada por: Ec 1 t1 t 2 t 3 2 5 Espessura combinada (mm) (a) Temperatura mínima de pré-aquecimento local (ºC) Expressão empírica de determinação de aspectos metalúrgicos resultantes do ciclo térmico em soldadura por fusão de aços de baixa liga: 4.13 c p t Y 1 1 T p T0 ET T f T0 ET P ; ET J / mm vs c J / mm T T º C p p 3º C 0 t Y mm 6

Baixar