Sistemas Avançados de Manufatura Prof. Miguel Afonso Sellitto, Dr. Engenharia Elétrica UNISINOS 1 Definições iniciais: sistemas de manufatura Sistemas Integrados de Manufatura 2 Sistemas de manufatura • Objetivo: produzir ou bem ou prestar um serviço ou, ainda, uma combinação de ambos; • Classificação: artificial; produtivo; aberto; integrado; probabilístico; • Ambiente: cenário de negócios; • Estrutura: sub-sistemas de entrada; de transformação; de uso do produto ou serviço; e • Variáveis de estado, elementos, administração e complexidade: depende do modelo adotado, do nível de agregação e da escala do modelo. Sistemas Integrados de Manufatura 3 Sistema de manufatura: modelo elementar entradas processamento saídas Recursos variáveis: materiais; informação; e energia. Processos de transformação Recursos fixos: clientes instalações; e pessoal. logística de abastecimento logística de distribuição Sistemas Integrados de Manufatura 4 Sistema de manufatura: modelo em malha fechada Assistência técnica e marketing Manutenção e engenharia industrial Recursos variáveis: materiais; informação; e energia. Recursos fixos: Processos de transformação clientes instalações; e pessoal. Logística integrada Sistemas Integrados de Manufatura 5 Modelagem de sistemas de manufatura 6 Roteiro de trabalho • Definição de modelagem; • Aplicação e abordagens diversas de modelagem a sistemas de manufatura • Principais indicadores calculáveis em sistemas de manufatura; • Extensão a redes de manufatura; • Exemplos. Sistemas Integrados de Manufatura 7 Modelos de manufatura • O objetivo de um modelo é tomar uma pequena parte de uma realidade complexa, simplificá-la, tornando-a manejável e extrair conclusões válidas; – Um modelo busca um compromisso entre a simplicidade, necessária para a manipulação, e a capacidade de descrever e prever corretamente o fenômeno; • Diversos modelos já foram propostos para a descrição de sistemas de manufatura: – redes de Petri, teoria das filas, programação linear; • Será apresentado o modelo do funil; – Como todo modelo, reduz a realidade da manufatura a poucas variáveis de estado, que permitem que se extraiam conclusões sobre o estado da manufatura. Sistemas Integrados de Manufatura 8 Modelo do funil • O modelo compara uma máquina, um grupo funcional de máquinas ou até mesmo uma fábrica inteira a um funil; – ritmo de ordens de fabricação que entram = entrada do funil; – inventário a espera de trabalho = conteúdo do funil; – ritmo de saída de ordens = gargalo do funil; • Quatro variáveis de estado são suficientes: – tempo de atravessamento de ordens (TL), inventário (I), desempenho (P), autonomia (R); Sistemas Integrados de Manufatura 9 Controles no modelo do funil C o ntro le em o rdens de fabricação In ven tário em processo na C onCtrole apacidade capacidade S aída de o rdens de fabricação Sistemas Integrados de Manufatura 10 Modelo do funil: definições iniciais • Unidade de valor (UV): é a unidade que mensura e quantifica a produção do funil (peças, toneladas, m3, etc.); • Unidade de produção (UP): é a unidade individual que agrega a produção do funil (ordem de fabricação, lote, corrida, etc.); • Tempo de atravessamento (TL): é o tempo que uma unidade leva desde a chegada ao funil até dele sair processada; • Inventário (I): é o total de unidades de valor que já chegaram ao funil e ainda não concluíram seu processamento; • Desempenho (P): é a quantidade de unidades de valor produzidas pelo funil no intervalo de tempo considerado; • Taxa de serviço (m): é o inverso do desempenho; • Autonomia (R): é o tempo que um funil consegue continuar operando sem chegadas de novas tarefas. Sistemas Integrados de Manufatura 11 Mais definições • Elemento de resultado unidimensional: é o tempo de atravessamento individual de uma unidade de produção (ordem de fabricação ou lote); • Elemento de resultado bidimensional: é o produto da unidade de valor pelo tempo de atravessamento de uma unidade de produção; • Tempo de atravessamento simples médio (TLm): é a média de tempos de atravessamento individuais das unidades de produção (ordem de fabricação ou lote); • Tempo de atravessamento ponderado (TLw): é o produto entre o tempo de atravessamento individual de uma unidade de produção e sua unidade de valor e; • Tempo de atravessamento ponderado médio (TLwm): é a média dos TLw e representa o valor esperado do tempo que uma unidade de valor leva para atravessar o funil; Sistemas Integrados de Manufatura 12 Variáveis e estados da manufatura • Variáveis de estado: – Tempo de atravessamento médio TLm é o tempo médio que uma ordem de fabricação leva para ser processada; – Inventário médio Im é a quantidade média de material que já entrou e ainda não saiu da manufatura em um dado intervalo de tempo; – Desempenho médio Pm é a taxa média de saída de ordens de produção em um dado intervalo de tempo; e – Autonomia média Rm é o tempo médio que o sistema consegue operar sem novas chegadas. Sistemas Integrados de Manufatura 13 Variáveis e estados da manufatura • Segundo a situação das variáveis de estado, a manufatura pode assumir alguns estados: – Eficiente: TL alto, I alto, P alto, R alta; – Enxuta: TL baixo, I baixo, P alto, R baixa; – Flexível: TL baixo, I baixo, P alto, R alta; – Ociosa: TL baixo, I baixo, P baixo, R baixa. Sistemas Integrados de Manufatura 14 O modelo: cálculo das variáveis de estado • Delimitar o funil a ser modelado; • Determinar a unidade de valor da produção do funil: toneladas, quantidades, horas-padrão, etc.; – Medir a quantidade inicial de valor presente no funil; – Separar um número suficiente (n) de ordens de fabricação, coletar a unidade de valor da ordem e os instantes de entrada e saída no funil; – Calcular os TL de cada ordem: TL = [Ts - Te]; e – Calcular os elementos de resultado (throughput element TLw = UV.TL) de cada ordem. Sistemas Integrados de Manufatura 15 Definições auxiliares • O tempo de atravessamento médio ponderado é o valor esperado para o tempo que uma unidade de valor levará para atravessar o funil; – TLwmq = 1 dia significa que uma peça leva em média um dia para atravessar a manufatura; • A taxa média de serviço m é o inverso do desempenho e pode ser usada como variável de estado, se bem que não seja independente; e • A autonomia pode ajudar a calcular o inventário mínimo que se deve ter na manufatura para que não falte trabalho. Sistemas Integrados de Manufatura 16 Cálculo das variáveis de estado TL sm D t médio por ordem TL w m TL UV w ; I m TL m . Pm ; Pm (t te ) s n UV saída ; D t saída Rm Im ; TL w UV .D t ; m 1 ; Pm ; Pm • I mín = [Dt máx. entre chegadas].Pm Sistemas Integrados de Manufatura 17 A curva logística desempenho médio tempo de atravessamento médio valor crítico do inventário médio inventário médio Sistemas Integrados de Manufatura 18 Exemplo ordem 1 2 3 4 5 6 7 8 9 10 11 12 13 quant 3.970 5.360 4.770 12.500 5.420 5.420 21.500 3.055 5.300 12.500 3.385 3.850 11.350 início 02/08/04 03/08/04 03/08/04 05/08/04 12/08/04 12/08/04 17/08/04 31/08/04 03/09/04 11/09/04 12/09/04 12/09/04 14/09/04 fim TL 30/08/04 22/09/04 28/09/04 21/09/04 28/09/04 14/09/04 05/10/04 19/10/04 02/11/04 29/10/04 03/10/04 14/10/04 05/11/04 sim ples 28 50 56 47 47 33 49 49 60 48 21 32 52 T Lw q 111.160 268.000 267.120 587.500 254.740 178.860 1.053.500 149.695 318.000 600.000 71.085 123.200 590.200 Sistemas Integrados de Manufatura 19 Exemplo o rd e m 14 15 16 17 18 19 20 21 22 23 24 25 quant 1 5 .7 5 0 2 .3 0 0 1 2 .3 3 0 1 4 .9 3 0 7 .9 3 0 5 .5 5 0 1 1 .4 4 0 1 3 .4 1 5 8 .2 0 0 1 2 .2 3 0 1 5 .0 0 0 7 .5 5 0 so m a 2 2 5 .0 0 5 in ício 1 7 /0 9 /0 4 1 8 /0 9 /0 4 2 1 /0 9 /0 4 2 2 /0 9 /0 4 0 1 /1 0 /0 4 0 3 /1 0 /0 4 1 1 /1 0 /0 4 1 5 /1 0 /0 4 1 5 /1 0 /0 4 2 1 /1 0 /0 4 2 2 /1 0 /0 4 0 9 /1 1 /0 4 fim TL 1 3 /1 1 /0 4 0 4 /1 1 /0 4 1 4 /1 1 /0 4 0 6 /1 1 /0 4 2 5 /1 1 /0 4 2 7 /1 0 /0 4 2 0 /1 1 /0 4 1 0 /1 2 /0 4 2 6 /1 1 /0 4 1 6 /1 2 /0 4 0 6 /1 2 /0 4 1 4 /1 2 /0 4 T Lw qm d e se m p e n h o m é d io in v e n tá rio m é d io sim p le s 57 47 54 45 55 24 40 56 42 56 45 35 T Lwq 8 9 7 .7 5 0 1 0 8 .1 0 0 6 6 5 .8 2 0 6 7 1 .8 5 0 4 3 6 .1 5 0 1 3 3 .2 0 0 4 5 7 .6 0 0 7 5 1 .2 4 0 3 4 4 .4 0 0 6 8 4 .8 8 0 6 7 5 .0 0 0 2 6 4 .2 5 0 1 0 .6 6 3 .3 0 0 d ia s 4 7 ,4 p e ça s/d ia 2 .0 8 3 p e ça s 9 8 .7 3 4 Sistemas Integrados de Manufatura 20 Exemplo: método gráfico 225.000 y = 2306,6x + 7156,5 2 R = 0,9762 150.000 TL m unidade s pro duzidas Im 75.000 y = 2142,5x - 85048 2 R = 0,9741 0 0 50 dias 100 150 Maior intervalo entre entradas = 18 dias; Inventário de proteção 18 dias * 2.000 peças/dia 36.000 peças; Inventário atual 100.000 peças Sistemas Integrados de Manufatura 21 Exercícios em planilha excel em aula 22 Modelos de filas (waiting lines) • Uma fila é formada por um ou mais clientes a espera de um serviço por parte de um ou mais servidores; pessoas a espera de uma operação bancária; ordens de fabricação a espera de manufatura; caminhões a espera do carregamento; navios a espera de descarga; • Os correspondentes servidores: o funcionário da caixa; as máquinas da manufatura; máquinas carregadoras; e gruas de descarga no porto; Sistemas Integrados de Manufatura 23 Porque se formam as filas • Filas formam-se devido ao imperfeito balanceamento entre o ritmo de demanda de serviço e o ritmo de prestação do serviço; • O desbalanceamento é tanto mais acentuado quanto mais aleatórios forem os intervalos entre entradas e os tempos de duração do serviço; – chegadas a 1,5 minuto, saídas a 1,5 minuto: não há fila; – chegadas segundo uma distribuição com média 1,5 minuto e saídas segundo uma distribuição com média 1,5 minuto: fila infinita; e – chegadas segundo uma distribuição com média 1,5 minuto e saídas segundo uma distribuição com média 1 minuto: fila finita. Sistemas Integrados de Manufatura 24 Esquema de fila Chegada de clientes Clientes na fila fila disciplina na fila sistema servidor Cliente em serviço Saída de clientes Sistemas Integrados de Manufatura 25 Disciplinas de um modelo • A regra de ordenamento da fila define qual será o próximo cliente a ser servido: – FIFO First In First Out(caixa de banco); – LIFO Last In First Out(containers no pátio); – EDD Erliest Due Date (expedição de ordens); – SPT Shortest Processing Time (manufatura). Sistemas Integrados de Manufatura 26 Chegadas de clientes • Se os clientes chegam de modo aleatório e independente uns dos outros: – o número de clientes por unidade de tempo segue a distribuição de Poisson; e – O intervalo entre duas chegadas segue a distribuição exponencial. (t ) e n P (n) t n! n = 1, 2, 3, .... P(n) probabilidade de n chegadas no período T numero medio de chegadas na unidade de tempo (intensidade do processo). Sistemas Integrados de Manufatura 27 Intervalos entre chegadas e tempos de serviço • A probabilidade que um cliente chegue dentro de um tempo t segue uma distribuição exponencial negativa: P(tT) = 1 - e - T O fator è a intensidade de chegadas • O mesmo vale para o tempo de serviço: P(tT) = 1 - e - mT O fator m é a intensidade do serviço Sistemas Integrados de Manufatura 28 Exemplo de aplicação da distribução de Poisson • Em uma fábrica chegam em média 1.43 ordens por hora ( = intensidade do processo). Quais as probabilidades de chegadas de n ordens nas próximas quatro horas? n P (n) (1, 43 * 4 ) e n! 1 , 43 * 4 = 1,43 t =4 n = 0 1 2 3 4 5 6 7 8 9 10 P (n ) = 0,33% 1,88% 5,37% 10,23% 14,63% 16,74% 15,95% 13,04% 9,32% 5,92% 3,39% Sistemas Integrados de Manufatura 0,33% 2,20% 7,57% 17,80% 32,43% 49,16% 65,12% 78,15% 87,48% 93,40% 96,79% 29 Exercício • Calcule a capacidade de uma fábrica, em ordens por dia, para que, com certeza de 90% e de 95%, não se formem filas em frente ao setor de produção. A chegada de ordens é aleatória e a média de chegada é de 2 ordens por dia. Sistemas Integrados de Manufatura 30 Parâmetros funcionais de um modelo de filas de espera Lq = Tamanho médio da fila; Wq = Tempo medio de espera na fila; L = Média de clientes no sistema (fila + serviço); W = Tempo medio de espera no sistema (fila + serviço); = /(mS) = taxa de utilização de sistema (S = nº de servidores). Sistemas Integrados de Manufatura 31 Um modelo: chegadas FIFO, um servidor • Número médio de clientes no sistema = L; • Tempo médio de espera na fila = Wq; = número médio de chegadas por unidade de tempo; e m = número médio de clientes que o serviço atende por unidade de tempo. m (m ) 2 Lq L (m ) Lq W q L W Sistemas Integrados de Manufatura 32 Exemplo • Uma fábrica recebe em média 4 caminhões de matéria-prima por hora e pode descarregar em média 5 caminhões por hora; • Calcular o número médio de caminhões na fila (inventário) e o tempo médio de espera na fila e no sistema (tempo de atravessamento). Sistemas Integrados de Manufatura 33 Exercícios em planilha excel em aula 34 Arranjos de manufatura • Diversos tipos de arranjos de funis são possíveis em manufatura; • Para atender ao objetivo da disciplina é suficiente examinarem-se quatro tipos básicos de arranjos, os arranjos I, V, A e T, e um tipo derivado de arranjo, o tipo X; • O nome dos arranjos se devem às suas semelhanças com os formatos das respectivas letras; • Outros arranjos são possíveis, como o arranjo (k out of n) e o arranjo em triângulo, mas são de escasso interesse e de difícil manipulação matemática. Sistemas Integrados de Manufatura 35 Arranjos de manufatura Arranjo I Arranjo V Arranjo A Sistemas Integrados de Manufatura 36 Arranjos de manufatura Arranjo T Arranjo X Sistemas Integrados de Manufatura 37 Modelagens em arranjos de manufatura • Pelo teorema do limite central, se n cresce, a soma de n variáveis originadas de n processos aleatórios tende a uma distribuição normal; • Em um arranjo do tipo I, o tempo de atravessamento e o inventário total são variáveis aleatórias obtidas pela soma das respectivas parcelas; • É possível provar que os arranjos V, A e T podem ser reduzidos a um arranjo I; • Portanto, caso se estudar o arranjo I, ter-se-á uma solução para analítica que pode ser estendida para os demais arranjos. Sistemas Integrados de Manufatura 38 Operações elementares I1, T1 I 2, T2 I1 + I2, T1 + T2 Operação série I1, T1 I1 + I2, máx [T1; T2] I2, T2 Operação paralela Sistemas Integrados de Manufatura 39 Operações elementares I 1 + I 2, I1, T1 T1 U T2 Operação divergente I2, T2 I1, T1 I1 + I2, máx [T1; T2] I2, T2 Operação convergente Sistemas Integrados de Manufatura 40 Caracterização probabilística típica dos sistemas de manufatura • As entradas de tarefas seguem uma distribuição exponencial para os intervalos entre chegadas e de Poisson para as chegadas por intervalo de tempo; • O desempenho segue distribuições beta, lognormal ou normal; • O tempo de atravessamento segue distribuições: – Soma de operações tende a uma normal (série); – A maior de n operações tende a uma gamma (paralelo); – A menor de n operações tende a uma Weibull (competição). Sistemas Integrados de Manufatura 41 Tempo mais provável para a conclusão de uma atividade • O tempo até a conclusão de uma ordem é composto pelo tempo de espera mais o tempo de processamento; • Em sistemas equilibrados, o tempo de espera geralmente é muito maior do que o tempo de processamento; – Devido às aleatoriedades naturais do processo, para que o funil não fique sem trabalho é necessário antecipar uma carga mínima; – Como uma carga de trabalho é antecipada, há a tendência de criar fila na frente do centro de trabalho; – Uma nova atividade deve esperar na fila até que chegue sua vez de ser processada; – Adicionalmente é necessário calcular o inventário mínimo para que não ocorra a interrupção do trabalho. Sistemas Integrados de Manufatura 42 Tempo mais provável para a conclusão de uma atividade • O tempo mais provável para a conclusão (completion) de uma atividade é, portanto, determinado pelo tempo mais provável que a atividade espera na fila mais o tempo mais provável que a atividade leva para ser processada; • Antes de calcular o tempo mais provável de conclusão da atividade é preciso conhecer o inventário médio que o posto de trabalho exibe e comparar com o inventário mínimo; – T médio = espera média + (carga da atividade.taxa de serviço média); – T médio = (inventário médio + carga da atividade). taxa de serviço média; – I mínimo = (Dt máx entre entradas) . (desempenho médio). Sistemas Integrados de Manufatura 43 Modelagens para o arranjo I • O tempo de atravessamento total e o inventário total são obtidos pela soma das variáveis parciais; • Para n pequeno, pode-se calcular esta soma por simulação computacional, desde que se obtenham as distribuições de probabilidade para cada uma das variáveis; – O simulador determina a distribuição que mais se ajusta a um grande número de replicações (> 500) de somas das variáveis aleatórias parciais. Sistemas Integrados de Manufatura 44 Modelagens para o arranjo I • Para n crescente, é possível calcular a soma das n variáveis aleatórias pelo teorema do limite central; – Tem-se por este teorema que a média da soma é a soma das médias e a variância da soma é a soma das variâncias. m total n m 1 i ; total 2 n 2 i ; 1 Sistemas Integrados de Manufatura 45 Exemplo • Seja um sistema de manufatura composto por cinco processos em série, com os dados informados. Pelo teorema do limite central calculam-se a média e o desvio-padrão da resposta: processo média desvio-padrão liberação 12,61 4,63 corte 8,70 5,45 costura 14,75 4,13 montagem 9,86 5,44 expedição 9,25 4,51 total 55,17 10,87 Sistemas Integrados de Manufatura 46 Exemplo • Para o mesmo sistema de manufatura foram informadas as distribuições de probabilidade. Por simulação computacional calculam-se a média e o desvio-padrão da resposta normal. Comparar com o outro método. processo distribuição liberação Normal (12,61; 4,63) corte Gamma (1,68; 5,38) costura Normal (14,75; 4,13) montagem Normal (9,86; 5,44) expedição Gamma (2,75; 3,36) total Normal (56,30; 11,8) Sistemas Integrados de Manufatura 47 Exemplo • Pode-se definir que o tempo de atravessamento segue uma distribuição de probabilidade normal N(55; 11); – O intervalo de 95% de confiança para o TL é de 55 ± 1,96.11 [33; 77]; – O intervalo de 90% de confiança para o TL é de 55 ± 1,64.11 [37; 73]; – Se o tempo para produzir um par de calçados TO = 0,01 dia, o prazo de entrega mais provável para uma ordem de 1.000 pares é de T = 55 + 1.000 x 0,01 = 65 dias (85% espera, 15% processamento). Sistemas Integrados de Manufatura 48 Exemplo: cálculo do pulmão • Seja que o desempenho médio do primeiro processo é de 4.800 pares por dia: – Se o maior intervalo de tempo sem entradas é de 9 dias, a autonomia do funil deve ser de 4.800 pares por dia vezes 9 dias, totalizando 43.200 pares para que o trabalho nunca pare por falta de material; – Se o intervalo médio entre entradas for de 3 dias e o desvio-padrão for de 2,2 dias, a autonomia para 95% de certeza (unicaudal) de que não faltará material é de (3 + 1,64 x 2,2) 31.700 pares. Sistemas Integrados de Manufatura 49 Exercícios em planilha excel em aula 50

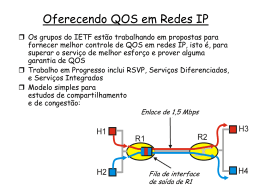

Download