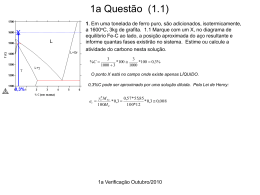

DISSERTAÇÃO DE MESTRADO “Modelamento do Rendimento Metálico em Fornos Elétricos a Arco” ALUNO: Cláudio Correa do Nascimento ORIENTADOR: Prof. PhD José Adilson de Castro 2008 Cláudio Correa do Nascimento “Modelamento do Rendimento Metálico em Fornos Elétricos a Arco” Dissertação apresentada ao curso de Mestrado em metalurgia da Universidade Federal Fluminense, como requisito complementar para obtenção do título de mestre em Engenharia Metalúrgica. Orientador: Prof. PhD. José Adilson de Castro-UFF Co-Orientador: Prof.Msc. Maurício Waineraich Scal - Gerdau Aços Longos S/A Volta Redonda 2008 Cláudio Correa do Nascimento “Modelamento do Rendimento Metálico em Fornos Elétricos a Arco” Aprovada em de de 2008 Banca Examinadora: ____________________________________________________________ Prof.: PhD. José Adilson de Castro - Orientador EEIMVR – UFF – Universidade Federal Fluminense ____________________________________________________________ Prof.: MSc. Maurício Waineraich Scal – Co-Orientador Gerdau Aços Longos S/A ____________________________________________________________ Prof.: PhD. Marcelo Breda Mourão USP – Universidade de São Paulo – Escola Politécnica ____________________________________________________________ Prof.: D.Sc. Carlos Roberto Xavier EEIMVR – UFF – Universidade Federal Fluminense DEDICATÓRIA Dedico esta dissertação aos meus pais Oswaldo Oliveira do Nascimento e Dinéa Luzia Correia do Nascimento, a quem devo tudo que tenho. Seus exemplos e sua força de vontade foram fundamentais para me tornar o que sou. A minha esposa Priscila, companheira de todas as horas que despendeu a mim muita compreensão, paciência, carinho e que mesmo nos momentos mais difíceis esteve ao meu lado. Aos meus filhos maravilhosos, “Princesa” Aallya e “Cavaleiro” Claudinho por serem uma constante fonte de inspiração em minha vida. Aos irmãos e amigos pela presença, às vezes até confusa, mas sempre real e intensa, por toda força e confiança que me passaram, acreditando bravamente em meu sucesso. “THERE’S NO SPOON...” AGRADECIMENTOS Primeiramente a Deus, pela força e sabedoria fundamentais para chegar até aqui. Ao amigo, “coach”, mentor e guru Maurício Waineraich Scal, pelo estímulo, paciência, confiança, incentivo, e as longas discussões, fundamentais para meu crescimento profissional e pessoal. Ao professor José Adilson de Castro pela amizade, incentivo, paciência e orientação ao longo desta árdua jornada. A toda equipe da Aciaria COSIGUA, a equipe do Forno e em especial aos amigos Bruno Breder, Fernando Cerqueira, Gilberto Santos, Mário Teobaldo e Victor Araújo, sem os quais seria impossível a realização da parte experimental deste trabalho. A equipe do laboratório da Aciaria COSIGUA, em especial aos colaboradores Ademir de Oliveira, Edmilson José, Carlos Alberto Pereira e Erica Serapião, por todo esforço na realização das análises químicas apresentadas neste trabalho. Aos colaboradores da PUC-RJ, em especial a Jose Frederico Assis de Almeida, pela contribuição significativa durante este trabalho. A Gerdau COSIGUA e USIBA por permitir o desenvolvimento deste trabalho, em especial a Alexandre Martins, Jose Luiz Lopes de Sousa, Nestor Mundstock, Eugênio Mineu dos Santos Rocha e a Raimundo Fortes. Aos Professores e Funcionários da EEIMVR - UFF, por todo aprendizado ao longo da Graduação e Pós-Graduação. A minha família, em especial meus pais, esposa, filhos, e irmãs por todo apoio e muito mais. A toda comunidade carente das periferias brasileiras, onde nasci e cresci aprendendo coisas que nenhuma escola do mundo ensina como disciplina, humildade, criatividade, orgulho, determinação fundamentais para o sucesso em qualquer lugar. e respeito, características RESUMO Rendimento Metálico é o índice que compara a quantidade de Carga Metálica utilizada com a quantidade de aço produzido, sendo um dos mais importantes indicadores das Aciarias de alto desempenho em todo mundo. Nos últimos anos, a fabricação de aços a partir de fornos a arco elétrico foi forçada a se adaptar as novas condições do mercado. O acelerado crescimento econômico do mercado asiático aumentou a demanda mundial por matérias-primas para fornos EAF e conseqüentemente, a necessidade de se “perder” cada vez menos matéria-prima durante a fabricação do aço, ou seja, aumentar a produtividade e o rendimento dos processos de fusão e refino dos fornos EAF sem afetar a qualidade do aço. Além disso, há uma grande perspectiva de entrada de novos concorrentes no mercado siderúrgico brasileiro, o que certamente irá aumentar ainda mais o preço da sucata e seus substitutos. Ao longo deste trabalho, a partir de experimentos realizados em escala industrial em um Forno Elétrico de 100 t de capacidade de aço líquido, serão determinadas as principais parcelas responsáveis pelo rendimento metálico através de um modelo parametrizado e serão propostas ações corretivas no processo para incrementar consistentemente este indicador sem modificações no nível de qualidade da sucata ou do ferro gusa. ABSTRACT Metallic Yield is the index that compares the amount of Metallic Charge used as raw material in the steelmaking process and the quantity of steel produced, and is the most important index of high performance Meltshops in worldwide. In recent years, the steel production from the electric arc furnace has been forced to adapt to new market conditions. The accelerated economic growth in the Asian market increased global demand for raw materials for EAF furnaces and consequently, the need to decrease "losses” of raw material in the steelmaking, what means, increase productivity and performance of the fusion and refining process in EAF furnaces without affecting the quality of steel. Moreover, there is a great prospect of entry of new competitors in the Brazilian steel market, which certainly will further increase the price of scrap and its substitutes. Throughout this work, from experiments carried out on industrial scale in an Electric Arc Furnace with a capacity of 100 metric tons of liquid steel, the main plots responsible for the Metallic Yield will be determined through a parametric model and will be proposed corrective actions in the process to increase consistently this indicator without upgrading the quality level for scrap or pig iron. SUMÁRIO 1 INTRODUÇÃO.................................................................................................. 1 1.2 Objetivos.................................................................................................. 7 2 REVISÃO BIBLIOGRÁFICA............................................................................. 8 2.1 Produção de Aço a partir de Fornos Elétricos a Arco.............................. 9 2.1.1 Operação do Forno a Arco Elétrico............................................. 10 2.1.2 Termodinâmica do Processo de Fusão e Refino........................ 17 2.1.3 Balanço de Energia do FEA........................................................ 19 2.1.4 Transferência de Massa.............................................................. 23 2.1.5 Taxa Parabólica de Oxidação de Ferro....................................... 24 2.1.6 Oxidação do Carbono em Misturas CO2-CO............................... 26 2.1.7 Propriedades do Aço Fundido..................................................... 27 2.1.7.1 2.1.8 Solubilidade de Gases em Ferro Líquido................... Propriedades de Escórias Fundidas........................................... 27 29 2.1.8.1 Aspectos Estruturais.................................................. 29 2.1.8.2 Basicidade de Escórias............................................. 31 2.1.8.3 Óxido de Ferro na Escória........................................ 33 2.1.8.4 Atividade de Óxidos na Escória................................ 34 2.1.8.5 Solubilidade dos Gases na Escória.......................... 34 2.1.9 Formação de Escórias no FEA.................................................. 2.1.9.1 2.1.9.2 Oxidação dos Elementos do Banho na Formação da Escória do FEA......................................................... 36 36 Dissolução da Cal no FEA........................................ 38 2.1.10 Equilíbrio Aço Líquido – Escória.................................................. 40 2.1.10.1 Oxidação do Ferro.................................................... 40 2.1.10.2 Oxidação do Manganês............................................ 42 2.1.10.3 Oxidação do Silício................................................... 44 2.1.10.4 Oxidação do Carbono............................................... 45 2.1.10.5 Cinética da Oxidação do Carbono............................ 46 2.1.10.6 Descarburação e Formação do FeO......................... 50 2.2 Rendimento Metálico................................................................................. 55 2.2.1 Modelando o Rendimento Metálico.............................................. 56 2.2.2 Análise dos Fatores de Influência no Rendimento Metálico......... 60 2.2.2.1 2.2.2.2 2.2.2.3 2.2.2.4 2.2.2.5 Influência da Sucata no Rendimento Metálico........... Influência das Práticas de Injeção no Rendimento Metálico...................................................................... A Injeção de Carbono e a Cinética da Redução do %FeO – Interface Carbono – Escória........................ A Cinética de Redução do FeO na interface Metal – Escória....................................................................... Volume de Escória..................................................... 61 63 64 66 67 2.3 Balanço de Massa no FEA......................................................................... 68 2.4 Desenvolvimentos Recentes...................................................................... 69 3 METODOLOGIA E PROCEDIMENTOS EXPERIMENTAIS............................... 75 3.1 Análise da Carga Fria................................................................................. 75 3.1.2 Caracterização Química................................................................ 76 3.2 Análise de Escórias.................................................................................... 78 3.2.1 Coleta de Amostras....................................................................... 78 3.2.2 Caracterização Química de Escórias............................................ 80 3.2.3 Difração de Raios-X...................................................................... 82 3.2.4 Análises Metalográficas................................................................. 83 3.3 Coleta de Dados dos Parâmetros de Processo do FEA............................. 86 4 RESULTADOS E DISCUSSÃO.......................................................................... 87 4.1 Análise Preliminar do Rendimento Metálico da Aciaria ............................. 87 4.1.1 Composição da Carga Fria........................................................... 88 4.1.2 Perdas pelo Sistema de Despoeiramento.................................... 91 4.1.3 Perdas Metálicas.......................................................................... 92 4.1.4 Percentual de Ferro não Recuperado na Escória......................... 93 4.1.5 Perdas Devido à Carepas e Borras do Lingotamento................... 94 4.1.6 Conclusões Preliminares............................................................... 94 4.2 Balanço de Massa Experimental ............................................................... 97 4.2.1 Balanço de Massa – FEA.............................................................. 101 4.3 O Impacto da Sucata C no Rendimento Metálico...................................... 4.3.1 103 Caracterização da Sucata C.......................................................... 104 4.4 Evolução do Óxido de Ferro na Escória..................................................... 106 4.4.1 Quantificação da Massa de Escória pela Porta do FEA................ 111 4.4.2 Impacto do Total de Oxigênio no %FeO da Escória do FEA......... 115 4.4.3 4.4.4 4.5 Impacto do Total de Carbono Injetado no %FeO da Escória do FEA................................................................................................ Impacto da Massa Total de Escória e Basicidade no %FeO da Escória do FEA.............................................................................. Ações Corretivas Propostas e seus Respectivos Impactos na Operação.................................................................................................... 4.5.1 Comparativo entre o Comportamento do %FeO da Escória Antes e Depois das Alterações................................................................ 4.6 Balanço de Massa Após as Alterações....................................................... 4.7 Modelo de Regressão para a Estimativa da Taxa de Redução do %FeO da Escória ao Longo do Tempo.................................................................. 116 118 120 120 124 128 4.8 Ganhos Indiretos do Trabalho..................................................................... 132 5 CONCLUSÕES .................................................................................................. 136 6 SUGESTÕES PARA TRABALHOS FUTUROS.................................................. 139 LISTA DE FIGURAS Figura 1 Figura 2 Figura 3 Figura 4 Figura 5 Figura 6 Figura 7 Fluxograma resumido dos principais processos de fabricação de aços. Desenvolvimento de Tecnologias em Fornos a Arco Elétrico x Principais Evoluções dos Indicadores de Desempenho. Típica Influência da sucata no custo do tarugo em plantas Semiintegradas. Evolução do Preço do Aço x Custo dos Metálicos (sucatas e substitutos) Ferro Gusa Sólido. Desenho Esquemático do Forno EAF da COSIGUA Ilustrando Posição de Eletrodos, Injetores e Queimadores. Forno a Arco Elétrico da Aciaria 2 da COSIGUA e Principais Características Operacionais. 2 3 4 4 5 14 15 Figura 8 Fronteira do Sistema para Forno Elétrico. 19 Figura 9 Balanço contendo as principais reações do FEA. 20 Figura 10 Dependência da temperatura pela constante da taxa parabólica de oxidação de ferro exposto ao ar ou oxigênio sem água. 23 Representação esquemática da despolimerização da rede de Figura 11 silicatos com a dissolução dos óxidos metálicos na fusão de 28 silicatos. Atividades do FeO (l) (experimental), CaO (s) e SiO2 (s) (obtidos a Figura 12 partir da integração de Gibbs-Duhem) na fusão do sistema CaO – FeO – SiO2 em equilíbrio com ferro líquido a 1550 ºC. 32 Figura 13 Figura 14 Capacidade da Hidroxila, COH do sistema CaO – FeO – SiO2 e CaO – Al2O3 – SiO2, fundidos a 1500 ºC. Diagrama do Potencial de Oxigênio. 33 36 Efeito da basicidade B no coeficiente de atividade do FeO, Figura 15 referente a óxidos em escórias simples e complexas a 40 temperaturas de 1550 a 1700 ºC. Figura 16 Variação da razão entre os coeficientes de atividade e a basicidade. 41 Efeito da basicidade B nos coeficientes de FeO e MnO, referente a Figura 17 óxidos líquidos puros em escórias simples e complexas a 42 temperaturas de 1550 a 1700 ºC. Gráfico esquemático demonstrando a forma de uma curva da Figura 18 variação da velocidade de descarburação com o tempo (a) e representação esquemática da taxa de descarburação em função 46 do tempo de sopro em sistemas do tipo BOF. Figura 19 Evolução dos teores de carbono e silício em um processo BOF. 51 Figura 20 Fatores que influenciam o Rendimento Metálico. 54 Figura 21 Composição Típica do Rendimento Metálico. 57 Reações químicas na interface metal-escória (a), na interface gásFigura 22 escória (b) e o papel da sílica como componente ativo da superfície 63 na escória. Figura 23 Figura 24 Balanço de massa médio de 31 corridas para um forno elétrico com capacidade para 100 toneladas. Modelo da reação entre o carbono contido na gota metálica e o conteúdo de FeO da escória líquida através do Halo Gasoso. 66 68 Modelo físico para simulação da interação entre escória e aço Figura 25 líquido e formação de gotas metálicas durante a espumação da 70 escória. Figura 26 Figura 27 Figura 28 Figura 29 Observação da evolução da bolha de CO durante a espumação utilizando equipamentos para observação a altas temperaturas. Arranjo físico interno do espectrômetro de emissão ótica. Curva de calibração (intensidade de corrente elétrica 70 74 x concentração química do elemento). Espectrômetro utilizado para as análises no laboratório da COSIGUA ARL METAL ANALYZER. 74 75 Figura 30 Coleta de Amostras no FEA com a Concha. 76 Figura 31 Coleta de Amostras Automática no FEA com o robô. 76 Figura 32 Espectrômetro de Raios-X por Fluorescência ARL OPTMI’X. 77 Figura 33 Figura 34 Figura 35 Esquema de funcionamento do equipamento de Raio-X por Fluorescência. Goniômetros Siemens D5000 Amostras de escória colhidas no pátio da planta de processamento de escórias 78 79 81 Figura 36 Amostra de escória embutida cortada e polida. 81 Figura 37 Mosaico Capturado para Análise. 83 Figura 40 Figura 41 Levantamento do Histórico do Rendimento Metálico da Aciaria COSIGUA (2004 a 2006). Avaliação do % de Ferro Total presente nos lotes de Ferro Gusa (amostragem aleatória) utilizados durante o período de Janeiro a 88 89 Setembro de 2006 na Aciaria. Avaliação do Rendimento Metálico Teórico Máximo Possível baseado no % de Material Ferroso presente nos Mix de Cargas Figura 42 Metálicas acrescido de parcela (1,47%) referente aos residuais do 90 produto final das corridas produzidas entre Janeiro a Setembro de 2006 na Aciaria. Distribuição das Perdas Metálicas na Aciaria (excluindo-se a Figura 43 Sucata C) durante o período de Janeiro a Agosto de 2006 seu 92 impacto no rendimento. Figura 44 Figura 45 Evolução das Perdas Metálicas de Aço Líquido na Aciaria em 2006. Gráfico Pareto ilustrando as fontes de perdas do Rendimento Metálico da Aciaria COSIGUA. 93 94 Evolução do % de Ferro Total presente no mix de Carga Metálica Figura 46 das corridas produzidos entre Janeiro a Setembro de 2006 na 95 Aciaria da COSIGUA (média diária). Gráfico com a Correlação entre o Teor de Fe na carga e Figura 47 Rendimento Metálico (valores médios mensais de jan a set de 96 2006). Avaliação da Evolução do Rendimento Metálico das corridas Figura 48 produzidos entre Janeiro a Setembro de 2006 na Aciaria (média mensal) comparada com o % Fe total da carga diminuído das 97 perdas metálicas do mês. Figura 49 Figura 50 Figura 51 Fluxograma da planta de beneficiamento de escórias da Aciaria. Composição para Rendimento Metálico, obtida a partir de experimento prático. Esquema comparativo entre o resultado do balanço de massa realizado no FEA DA Aciaria, o resultado obtido por Pfeifer em seu 99 100 102 experimento em realizado em 31 corridas de usinas européias e a faixa típica de resultados para FEAs encontrada na literatura. a) Imagem segmentada das gotas; b) Imagem segmentada das Figura 52 partículas cinza; c) Imagem segmentada da fase cinza; d) Imagem 105 segmentada dos poros. (aumento 50x) Figura 53 Figura 54 Figura 55 Figura 56 Figura 57 Figura 58 Figura 59 Figura 60 Resultado da análise da escória no DRX. Avaliação dos principais valores das análises de escória padrão de Agosto de 2006. Perfil de Evolução do %FeO da escória ao longo do tempo (Agosto 2006). Taxa de Redução do FeO da Escória (2006). Gráfico comparando a evolução do tempo de retenção da escória no interior do FEA. Evolução da Densidade da Escória e do %FeO ao Longo da Corrida. Exemplo de avaliação da vazão através de imagens do FEA. Figura (a) vazão de 859 kg/min e Figura (b) vazão de 386 kg/min. Variação da Massa de Escória pela porta ao longo da corrida com base no método de quantificação de vazão de escória proposto. 106 107 108 110 111 113 113 114 Variação das Perdas de Ferro pela porta de escória do FEA na Figura 61 forma de FexOy ao longo da corrida com base no método de 114 quantificação de vazão de escória proposto. Figura 62 Gráfico comparativo do %FeO ao longo do tempo para diferentes 115 quantidades de O injetado no FEA. quantidades de O2 injetado no FEA. Figura 63 Figura 64 Figura 65 Figura 66 Figura 67 Taxa de Redução do %FeO da Escória para Diferentes Quantidades de O2 Injetado. Gráfico comparativo do %FeO ao longo do tempo para diferentes quantidades de C injetado no FEA. Taxa de Redução do %FeO da Escória para Diferentes Quantidades de C Injetado. Gráfico comparativo do %FeO ao longo do tempo para diferentes quantidades de Cales Calcíticas Adicionadas no FEA. Taxa de Redução do %FeO da Escória para Diferentes Quantidades de Cales Calcíticas Adicionadas no FEA. 116 117 117 119 119 Gráfico comparativo do %FeO ao longo do tempo para as Figura 68 condições operacionais iniciais do FEA (2006) e para as condições 121 atuais. Gráfico Comparativo para as Taxas de Redução do %FeO da Figura 69 Escória para as condições operacionais iniciais do FEA (2006) e 121 para as condições atuais. Gráfico Comparativo Ilustrando a Variação da Massa de Escória Figura 70 pela Porta ao Longo da Corrida Antes e Após as Alterações 122 Propostas. Figura 71 Análise Gráfica Comparativa entre as Perdas de Fe pela Escória (2006 x Atual). 123 Esquema comparativo entre o resultado do balanço de massa Figura 72 realizado no FEA da Aciaria em 2006, o resultado obtido em um 126 Balanço de Massa realizado após as alterações propostas e a faixa típica de resultados para FEA encontrada na literatura. Figura 73 Figura 74 Figura 75 Figura 76 Figura 77 Figura 78 Evolução do Rendimento Metálico da Aciaria. (2005 a 2007). Gráfico comparativo do %FeO ao longo do tempo calculado pelo Modelo e de Corridas Experimentais. Gráfico Comparativo para as Taxas de Redução do %FeO da Escória Calculadas pelo Modelo e de Corridas Experimentais. Esquema demonstrativo do Mecanismo da Espumação da Escória. Diagrama de Saturação Isotérmica Indicando a Faixa Ideal para Espumação da Escória. Comparativo da Evolução do %MgO ao Longo da Corrida. (2006 x Atual) e o % MgO necessário para Saturação. 128 130 131 132 134 135 LISTA DE TABELAS Tabela 1 Tabela 2 Tabela 3 Principais componentes da Escória do EAF, sua origem e % da composição final da escória. Balanço de Energia típico para fornos EAF. Reações Químicas que ocorrem no FEA e as suas respectivas energias geradas. 12 19 23 Tabela 4 Composição média do Ferro Gusa utilizado na Aciaria em 2006. 55 Tabela 5 Composição Média da Escória do Forno FEA da Aciaria. 67 Tabela 6 Óxidos analisados pelo Espectrômetro por Raios-X na Aciaria. 81 Tabela 7 Condições para o experimento de Difração de Raios-X. 83 Tabela 8 Tabela 9 Exemplo de tabela de referência para composição química de sucatas. Exemplo de mix de sucata utilizado para cada grupo de aço com diferentes tipos e quantidades de sucatas. 90 90 Tabela 10 Mix Médio de Sucata utilizado durante o experimento. 98 Tabela 11 Resumo dos Resultados do Balanço de Massa. 99 Tabela 12 Resumo dos Resultados do Experimento para o FEA. 101 Tabela 13 Porcentagem das diversas fases presentes na amostra. 104 Tabela 14 Mix Médio de Sucata utilizado durante o experimento II. 124 Tabela 15 Resumo dos Resultados do Balanço de Massa Após as Alterações. 125 Tabela 16 Resumo dos Resultados do Balanço de Massa Após as Alterações. 126 1 Tabela 17 Tabela 18 Comparativo entre balanços destacando o aumento do Rendimento Metálico. Dados das Corridas Experimentais para Comprovação do Modelo. 127 130 2 1 INTRODUÇÃO O Grupo Gerdau ocupa a posição de maior produtor de aços longos no continente americano, com usinas siderúrgicas distribuídas no Brasil, Argentina, Canadá, Chile, Colômbia, Estados Unidos, Índia, México, República Dominicana, Uruguai e Venezuela. Possui também 40% de participação societária na empresa Sidenor, localizada na Espanha. Hoje, alcança uma capacidade instalada total de 18,8 milhões de toneladas de aço por ano. A unidade da Gerdau S.A. – COSIGUA é uma usina semi-integrada, ou seja, possui as etapas de refino e conformação, partindo do processamento da sucata, gusa, ferro esponja, etc. para a produção do aço, conforme ilustrado na figura 1. É a maior Usina de Aços longos do Grupo Gerdau, com uma produção anual estimada de 1.000.000 de toneladas. A produção de aço utilizando fornos elétricos a arco (FEA) ou eletric arc furnace (EAF) tem mantido um crescimento contínuo por todo mundo, ocupando lugar de destaque em diversos países, como a principal rota para fabricação de aço. Um processo real de fabricação de aço envolve fenômenos físico-químicos complexos tais como oxidação, descarburação, desfosforação, formação de escória, etc. 1 Produção do Aço Usinas Integradas Usinas Semi -Integradas Figura1: Fluxograma resumido dos principais processos de fabricação de aços. (fonte: Site Gerdau) Nos últimos anos, a fabricação de aços a partir de fornos a arco elétrico foi forçada a se adaptar as novas condições do mercado, apresentando significativa evolução, como pode ser visto na figura 2. O acelerado crescimento econômico mundial, mais especificamente do mercado asiático, aumentou a demanda mundial por matérias-primas para fornos EAF e conseqüentemente, a necessidade de se “perder” cada vez menos matéria-prima durante a fabricação do aço, ou seja, aumentar a produtividade e o rendimento dos processos de fusão e refino dos fornos EAF sem afetar a qualidade do aço. 2 Figura 2: Desenvolvimento de Tecnologias em Fornos a Arco Elétrico x Principais Evoluções dos 28 Indicadores de Desempenho (Fonte: Pfeifer ). Nos custos de produção do aço em plantas semi-integradas, a parcela relativa ao processamento e emprego da sucata contribui com aproximadamente metade do montante, ficando evidenciada a importância que a matéria-prima tem no processo de produção e nos custos de produção (figura 3). Portanto, em função da magnitude do emprego da sucata no processo de produção do aço, qualquer variação no preço, na qualidade ou características físicas e químicas da sucata, impacta diretamente no desempenho dos processos de aciaria e no custo final do aço produzido. 3 Típico Impacto da Carga Metálica no Custo do Tarugo 5,0% 5,0% 5,0% 15,0% 55,0% 15,0% Categori a Mão de Obra Amorti zação Eletrodos Energi a Elétri ca Outros Carga Metáli ca 10 Fig. 3: Típica Influência da sucata no custo do tarugo em plantas Semi-integradas. (fonte: IBS ) Além disso, há uma grande perspectiva de entrada de novos concorrentes no mercado siderúrgico brasileiro e internacional, o que certamente irá aumentar ainda mais o preço da sucata e seus substitutos (figura 4). 32 Figura 4: Evolução do Preço do Aço x Custo dos Metálicos (sucatas e substitutos) (Fonte: ISII ) 4 A qualidade do aço depende basicamente das propriedades da matéria-prima que será fundida no EAF e do controle dos fatores operacionais durante seu refino e durante seu vazamento antes da segunda operação de refino secundário no Forno Panela 38. O Ferro Gusa ou Pig Iron é a forma intermediária pela qual passa praticamente todo minério de ferro utilizado na produção de aço. É um produto de primeira fusão obtido a partir da redução do minério de ferro em alto-forno. No Brasil, o uso de ferro gusa sólido no FEA já é bastante difundido (cerca de 30% contra uma média mundial de 5%) 10 e é normalmente fornecido na forma de “pães” de ferro gusa (figura 5). 10 Figura 5: Ferro Gusa Sólido. (fonte: IBS ) O ferro gusa contém em média 4% de carbono sob a forma de cementita (Fe3C). Possui como principais impurezas o Silício (0,2 a 2%), o Enxofre (0,01 a 1%), o Fósforo (0,05 a 0,2%) e o Manganês (0,1 a 2%) e é utilizado na forma sólida ou líquida 36 . Tradicionalmente considera-se que a qualidade do aço produzido através do emprego de ferro gusa é isento de elementos químicos residuais (Cu, Sn, Cr, Ni, Mo, etc.). Uma outra vantagem na sua utilização consiste no fato deste material apresentar uma temperatura de fusão inferior a da sucata (aproximadamente 1350 ºC), o que em condições adequadas poderá acelerar a fusão da carga. Além disso, possui importantes fontes de energia química na sua 5 composição (C e Si) que auxiliam no processo de fusão da carga. Entretanto, dependendo do minério de ferro utilizado e do processo de fabricação utilizado, pode apresentar elevados teores de P e S, o que prejudica a operação de refino no Forno Elétrico. O percentual de ferro gusa utilizado nos Fornos Elétricos do Brasil varia de 20% a 50% dependendo do tipo de aço fabricado e da disponibilidade/preço da sucata e do ferro gusa no mercado. Ao longo deste trabalho irá se verificar a influencia deste % de Ferro Gusa utilizado na carga além de outros parâmetros de processo que influenciam no rendimento metálico da aciaria. Irá também ser proposto um modelo que permita melhor compreender o comportamento deste processo de fusão e refino, além de determinar o rendimento % metálico do forno EAF e propor maneiras de aperfeiçoálo a partir da redução do Fe presente na escória, reduzindo assim os custos de fabricação do tarugo na Aciaria e conseqüentemente aumentando sua competitividade. 6 1.2 OBJETIVOS Esta dissertação tem por objetivos analisar o fenômeno do Rendimento Metálico da aciaria COSIGUA, focando principalmente nas perdas de Fe pela escória. Será elaborado um modelo que permita identificar e quantificar a influência dos parâmetros de processo, tais como, quantidade de Oxigênio da lança supersônica e dos cojets, injeção de grafite e principalmente mix e composições de cargas frias de uso intensivo de Ferro Gusa utilizadas na Aciaria na formação de FeO. Ao compreender-se a evolução do %FeO da escória durante a fusão e refino do Forno Elétrico a Arco, será possível propor ações corretivas para o crescimento consistente do Rendimento Metálico da Aciaria. 7 2 REVISÃO BIBLIOGRÁFICA Plantas siderúrgicas semi-integradas partem da fusão da carga metálica em Forno Elétrico a Arco (EAF). A carga metálica é constituída basicamente por sucata reciclada, havendo variações no mix com o emprego de determinados percentuais de ferro gusa sólido, para compensar algum déficit de carbono no processo ou a própria falta de sucata no mercado onde a planta está inserida. Portanto, em plantas semi-integradas, como a da COSIGUA, a matéria-prima fundamental é a sucata reciclada. O nascimento das mini-mills está associado ao aproveitamento de uma inovação tecnológica que permitiu significativos ganhos de eficiência e custo na produção de aço: o lingotamento contínuo. Substituindo o lingotamento convencional, possibilitou uma operação simplificada com menores custos e perdas de aço no processo de produção, reduzindo a geração de sucata interna nas plantas. Mais tarde o lingotamento contínuo também foi adotado em plantas integradas que buscaram usufruir dos mesmos benefícios. A escala de produção destas plantas é inferior a das integradas, o que determina o direcionamento ao atendimento de mercados locais. Pelo baixo grau de pureza da sucata, em relação ao aço originário do minério, tais empresas inicialmente atingiram um mercado restrito, oferecendo uma gama limitada de produtos menos elaborados que puderam ser expandidos com a incorporação de uma matéria prima mais livre de impurezas, o ferro esponja e ferro gusa sólido ou líquido. 8 Este capítulo visa fornecer informações sobre este processo de fabricação de aço líquido em fornos a arcos elétricos e suas principais particularidades. 2.1 – Produção de Aço a partir de Fornos Elétricos a Arco O Forno Elétrico a Arco (FEA) foi inventado na França em 1899. No entanto, o primeiro FEA em escala comercial foi instalado pela US Steel nos Estados Unidos. No entanto, a escassa oferta de energia impediu o sucesso inicial da alternativa. Por volta da década de 30, voltou a ser utilizado na produção do aço pela também americana Northwestern Steel and Wire company. Entretanto, a oferta de sucata constituía um complicador que limitava a expansão da tecnologia. Apenas nos anos 60 a tecnologia do FEA teve uma difusão significativa, fazendo emergir a nova rota tecnológica semi-integrada. Nos últimos 20 anos, o uso de Fornos Elétrico a Arco para a produção de aço tem crescido consideravelmente. Existem diversas razões para isso, mas a principal de todas está relacionada ao custo de produção e os avanços tecnológicos na área. Para se ter uma idéia, o custo anual médio por tonelada para capacidade instalada gira em torno de US$ 140-200/t para uma aciaria baseada em operações com EAF. Para um processo com capacidade produtiva similar, utilizando um forno BOF (Basic Oxigen Furnace) este custo gira em torno de US$ 100/t 11 . Como resultado desta melhora, os processos baseados nos fornos a arco elétrico têm sido gradualmente implementados em aciarias que tradicionalmente utilizavam outros processos. O aumento da utilização de fornos a Arco elétrico enfrenta grandes desafios tais como o controle do nível de residuais no aço (essencialmente elementos contidos no aço que não são removidos durante a fusão e refino) e gases dissolvidos no aço (nitrogênio, hidrogênio e oxigênio). Ambos os problemas citados acima, possuem grande efeito na qualidade do aço e devem ser cuidadosamente controlados nos processos baseados nos fornos a Arco Elétrico para produção de aços de alta qualidade. Por outro lado, existem inúmeras vantagens na tecnologia dos fornos EAF que garantem sua competitividade. A maior parte destas está relacionada ao aumento da produtividade, acarretando em um custo de produção mais baixo, conforme será abordado mais adiante. 9 2.1.1 – Operação do Forno a Arco Elétrico O forno a arco elétrico opera como um processo de lotes. Cada “lote” de aço produzido é chamado de “corrida”. O ciclo de operação de um FEA é denominado ciclo “tap-to-tap”. O ciclo “tap-to-tap” consiste das seguintes operações: Carregamento do Forno, Fusão, Refino, Escorificação, Vazamento e Retorno. O primeiro passo na produção de qualquer corrida é a seleção do tipo de aço a ser produzido. O Pátio de Sucata irá carregar o FEA de acordo com o tipo de aço que será produzido. A preparação do cestão é uma operação importante, não somente para garantir a química da fusão apropriada, mas também para garantir boas condições para que a fusão ocorra. A sucata deve ser organizada no cestão de acordo com o tamanho e a densidade de maneira a garantir uma formação rápida de uma poça de material fundido na soleira do forno, enquanto também protege as paredes e abóbada do forno da radiação do arco. Outras considerações incluem minimizar as pontas de sucatas que podem quebrar os eletrodos e garantir que pedaços pesados de sucatas não fiquem diretamente na frente dos queimadores, o que poderia resultar num retorno de chama nos painéis refrigerados. A carga do cestão pode incluir cal e carbono nas mais diversas formas. A etapa de fusão é o coração das operações do EAF. O EAF é cercado de aparatos altamente eficientes de fusão e projetos modernos objetivando maximizar a sua capacidade de fusão. A fusão está atrelada ao fornecimento de energia ao interior do forno. Esta energia pode ser elétrica ou química. A energia elétrica é fornecida via eletrodos de grafite e é normalmente a que mais contribui para o processo de fusão. A princípio, uma voltagem intermediária é selecionada até que os eletrodos perfurem a sucata. Normalmente, sucatas leves são posicionadas na parte superior do cestão para acelerar a perfuração. Após alguns minutos, os eletrodos irão penetrar a sucata suficientemente para que um arco longo (alta voltagem) possa ser utilizado sem riscos de a radiação danificar a abóbada do forno. O arco extenso maximiza a transferência de energia para a sucata e uma poça de material líquido será formada na soleira do forno. Aproximadamente 15% da sucata serão fundidas no período de perfuração inicial do eletrodo. No início da fusão o arco é errático e instável. Grandes oscilações na corrente são observadas, acompanhadas por rápidos movimentos dos eletrodos. Conforme a atmosfera do forno é aquecida, o 10 arco tende a se estabilizar e uma vez formada a poça de material líquido o arco se torna bem estável e a energia média adicionada à carga aumenta. A energia química pode ser fornecida através de diversas formas tais como queimadores oxi-combustíveis e lanças de oxigênio. Queimadores oxi-combustíveis queimam gás natural utilizando oxigênio ou uma mistura de oxigênio e ar. O calor é transferido para a sucata por convecção e radiação. O calor é transferido através da sucata por condução. Em algumas operações, utiliza-se oxigênio para cortar a sucata. Como era de se esperar, pedaços maiores de sucatas demoram mais para fundir que os menores. O oxigênio reage com a sucata quente e queima o ferro para produzir um calor intenso para cortar a sucata. Uma vez que a poça de aço líquido é gerada no forno, o oxigênio pode ser lançado diretamente no banho. Este oxigênio irá reagir com diversos componentes do banho, incluindo alumínio, silício, manganês, fósforo, carbono e ferro. Todas essas reações são exotérmicas (geram calor) e vão fornecer energia para auxiliar na fusão da sucata. Os óxidos metálicos que são formados, vão eventualmente se localizar na escória. A reação do oxigênio com o carbono no banho irá produzir monóxido de carbono o qual irá queimar no forno caso haja oxigênio disponível. A reação do oxigênio do FeO com o carbono irá auxiliar na formação de uma escória espumante que irá cobrir o arco e proteger a superfície interna do forno, ao mesmo tempo em que uma grande quantidade de energia ficará retida na escória e será transferido para o banho, aumentando a eficiência de energia. Uma grande parte do monóxido de carbono será direcionada ao sistema de despoeiramento. A operação de refino nos fornos EAF tradicionalmente envolve a remoção de fósforo, enxofre, alumínio, silício, manganês e carbono. Nos últimos tempos, gases dissolvidos no banho também fazem parte desta lista, especialmente nitrogênio e hidrogênio. O refino ocorre após a fusão, a partir do momento que o banho plano é atingido. As reações de refino são todas dependentes do oxigênio disponível. O oxigênio foi adicionado ao banho no final da fusão para reduzir o teor de carbono para o nível desejado para o vazamento. A maior parte dos componentes que deverão ser removidos durante o refino tem mais afinidade pelo oxigênio que o carbono. Desta forma o oxigênio irá reagir preferencialmente com esses elementos para formar óxidos, os quais irão para a escória. 11 Nas operações atuais de refino o oxigênio é adicionado ao banho ao longo de toda corrida. Como resultado, algumas das operações de refino ocorrem durante a fusão. A maioria das impurezas, tais como fósforo, enxofre, silício, alumínio e cromo são parcialmente removidas através da transferência para a escória. Essas reações serão discutidas posteriormente. Nas equações particulares de equilíbrio a relação entre metal e escória é dada como funções da composição química e temperatura da escória. A escória na operação no EAF irá ter, de maneira geral, uma basicidade inferior ao dos processos de fabricação de aço a base de oxigênio. Adicionalmente, a quantidade de escória por tonelada será menor no EAF. Deste modo a remoção de impurezas no EAF é limitada. A faixa de composição de uma escória típica de um EAF é apresentada na tabela 1. Tabela 1: Principais componentes da Escória do EAF, sua origem e % da composição final da 37 escória. (Fonte: Steel Making Refining ) Componente Origem Faixa de Composição CaO Carregamento 25-35% SiO2 Produto da Oxidação/Carga 5-15% FeO Produto da Oxidação 25-45% MgO Carregamento (cal dolomítica) 3-8% CaF2 Carregamento (fluidizante da escória) - MnO Produto da Oxidação 2-5% S Absorvido do Aço - P2 O5 Carregamento - Uma vez na fase de escória, estes materiais não necessariamente ficarão lá. A retenção do fósforo na escória é uma função da temperatura do banho, da basicidade e o nível de FeO na escória. Sob temperaturas mais altas ou baixos níveis de FeO, o fósforo irá reverter da escória de volta para o banho. A remoção do fósforo é realizada normalmente o mais breve possível na corrida. A prática de fundo úmido é extremamente benéfica para a remoção do fósforo devido ao fato da injeção de oxigênio ser realizada no banho a temperaturas ainda não tanto elevadas. No início da corrida têm-se então uma escória com alto nível de FeO, oriundos da corrida anterior. Isso auxilia na remoção do fósforo. Basicidades elevadas (alto teor 12 de cal, por exemplo) são também benéficas à remoção de fósforo, porém deve-se tomar cuidado em não saturar a escória com cal, pois ia se formar uma escória de elevada viscosidade a qual seria menos efetiva para remoção do fósforo. Em alguns casos adiciona-se fluorita para ajudar a fluidização da escória. A mistura do banho através de gases (“stirring”) também é benéfica, pois auxilia na renovação da interface metal-escória, fundamental para a cinética de reação de desfosforação. De maneira geral, caso sejam necessários baixos níveis de fósforo para um determinado tipo de aço, deve-se selecionar matérias-primas que quando fundidas resultaram num baixo nível deste elemento. O enxofre é removido principalmente na forma de sulfetos dissolvidos na escória. A relação de enxofre na escória-banho é dependente da análise química e temperatura da escória (altas basicidades são melhores, assim como baixos níveis de FeO também são), fluidez da escória (fluidez elevadas são melhores), o nível de oxidação do aço (o qual deverá ser o mais baixo possível) e a composição do banho. Geralmente a relação varia de 3 a 5 nas operações do EAF. Pode se notar que a remoção de enxofre no EAF será dificultada especialmente devido às modernas práticas aplicadas, aonde os níveis de oxidação do banho são bem elevados. Caso seja necessário atingir níveis elevados de cal na escória, devem-se utilizar agentes fluidizantes para manter a escória fluida. Normalmente a escória da fusão deve ser removida e uma segunda escória deve ser produzida. A maioria das operações de EAF acredita ser mais eficaz realizar a dessulfuração durante a fase de redução da fabricação de aços. Isso significa que a dessulfuração é normalmente realizada durante o vazamento (no qual é gerada escória de aluminato de cálcio) e durante as operações no forno panela. O controle dos constituintes metálicos do banho é importante, pois determina as propriedades do produto final. Usualmente, o processo do EAF irá objetivar níveis mais baixos no banho que os especificados para o produto final. O oxigênio reage com alumínio, silício e manganês para formar óxidos metálicos que são componentes da escória. Esses componentes metálicos tendem a reagir antes que o carbono no banho comece a reagir com o oxigênio conforme a tabela 1. Esses compostos metálicos também irão reagir com o FeO, resultando em uma recuperação de ferro pelo banho, por exemplo: 13 Mn + FeO MnO + Fe O teor de manganês irá normalmente ser diminuído para cerca de 0,06% no banho. A reação do carbono com o oxigênio no banho para produzir CO é importante, pois fornece energia ao banho e é responsável por reações de refino ao mesmo tempo. Nas operações modernas de EAF a combinação do oxigênio com o carbono pode fornecer de 30% a 40% do total de calor introduzido no forno. A evolução do monóxido de carbono é muito importante para a espumação da escória. Atrelado a uma escória básica, as bolhas de CO vão ajudar a “inflar” a escória o que auxiliará a submergir o arco. Isto fornece uma grande melhoria da eficiência térmica e permite o forno a operar com altas voltagens de arco mesmo quando o estado de banho plano é atingido. Submergir o arco auxilia na prevenção da exposição do banho ao nitrogênio o qual pode ficar dissolvido no aço (“pick-up” de Nitrogênio). Caso as moléculas de CO estejam no banho, elas irão também remover o nitrogênio e hidrogênio do aço. A capacidade de remoção de nitrogênio depende da quantidade de CO gerada no metal. Níveis de nitrogênio por volta de 50 ppm podem ser obtidos no forno antes do vazamento. Vazamentos de fornos tipo EBT são benéficos à manutenção de níveis baixos de nitrogênio devido ao curto período de tempo para executar esta operação. Altos níveis de oxigênio são mais benéficos para reduzir o “pick-up” de nitrogênio no vazamento quando comparados com aços muito desoxidados. A 1600°C, a solubilidade máxima do nitrogênio no ferro puro é de 450 ppm. Tipicamente, os níveis de nitrogênio no aço após o vazamento são de 80-100 ppm. A equação que demonstra a solubilidade do nitrogênio será dada posteriormente. A descarburação é também benéfica para a remoção do hidrogênio. Tem sido demonstrado que a descarburação a taxa de 1% por hora pode reduzir os níveis de hidrogênio do aço de oito ppm para dois ppm em 10 minutos. Ao final do refino, a temperatura do banho é medida e coleta-se amostra do material. Se a temperatura é muito baixa, deve-se aplicar energia ao banho. A operação retirada de escória do forno (escorificação) é realizada para retirar impureza do forno. Durante as operações de fusão e refino, alguns materiais indesejáveis do banho são oxidados e passam para a escória. 14 Por isso é vantajoso remover o máximo de fósforo possível para a escória o mais cedo possível durante a corrida (enquanto a temperatura do banho ainda está baixa). Então, a escória é lançada para fora do forno através da porta de escória. A remoção da escória elimina a possibilidade de reversão do fósforo. Durante a operação de espumação da escória, pode-se injetar carbono na escória o qual irá reduzir o FeO a ferro metálico e irá gerar monóxido de carbono que irá auxiliar a “inflar” a escória. Se a escória de alto fósforo não tiver sido removida antes desta operação, a reversão de fósforo irá ocorrer. Operações modernas operam com um ciclo de “tap-to-tap” com duração inferior a 60 minutos. O percentual típico de duração cada etapa de um ciclo “tap-to-tap”, segundo Turkdogan 37 é: - Primeiro Carregamento 5 % - Primeira Fusão 33 % - Segundo Carregamento 5 % - Segunda Fusão 23 % - Refino 17 % - Vazamento 5% - Retorno 12 % TOTAL 60 minutos Nas figuras 6 e 7 pode-se observar resumidamente, as principais características do FEA da Aciaria, tema principal do estudo do presente trabalho. 15 (a) QUEIMADOR INJETOR COJET (b) Figura 6: Desenho Esquemático do Forno EAF da COSIGUA (a) Ilustrando Posição de Eletrodos, Injetores e Queimadores (b). 16 Unidade GERDAU COSIGUA Fabricante DEMAG - KYOEI Tipo de Forno FEA (Forno Elétrico a Arco) Método de Carregamento Cestões de Sucata Método de Vazamento EBT (Eccentric Bottom Tapping) Capacidade Nominal 120 t Figura 7: Forno a Arco Elétrico da Aciaria 2 e Principais Características Operacionais. 2.1.2 – Termodinâmica do Processo de Fusão e Refino A variação de entalpia acompanhando uma reação é dada pela diferença entre as entalpias dos produtos e de seus reagentes. Para uma reação isobárica e isotérmica: (2.1) A+ B =C + D a variação de entalpia é dada por: ( ) ( ∆Η = ∆Η 0 C + ∆Η 0 D − ∆Η 0 A + ∆Η 0 B ) (2.2) 17 Por convenção, H é positivo (+) para reações endotérmicas (absorção de calor) e H é negativo (-) para reações exotérmicas (liberação de calor). Efeito da temperatura: ∆Η = ∑ ∆Η 0 T 0 298 ( produtos ) −∑ ∆Η T 0 298 ∫ [∑ C (reagentes) + P ] ( produtos ) − ∑ C P (reagentes ) dT ∴ 298 T ∫ (∆C )dT ∴ ∆Η T0 = ∆Η 0298 + (2.3) P 298 Quando uma reação ocorre em um sistema isolado, por exemplo, sem troca de calor entre o sistema e sua vizinhança, a temperatura do sistema irá modificar de acordo com o calor da reação. Como exemplo, pode se considerar a oxidação interna de uma partícula de Ferro metálico não passivado em um recipiente, inicialmente a 25ºC. A entalpia da reação a 298K é: Fe + ½O2 FeO, ∆Η 0298 = −267kJmol −1 O cálculo balanço térmico é feito para 100 kg Fe no recipiente com 150 kg FeO formados na oxidação. O calor absorvido pelo recipiente é 150 x 10 3 x 267 kJ e o 72 aumento de temperatura é calculado por: Q = [n Fe (C P )Fe + n FeO (C P )FeO ](T − 298) (2.4) n Fe = 17905 g − mol , para 100 kg de Fe. n FeO = 2087,7 g − mol , para 150 kg de FeO. C P ( Fe) = 0,042kJmol −1 K −1 C P ( FeO) = 0,059kJmol −1 K −1 Substituindo-se em (2.4): ∴ Q = 557416 = (752 + 123)(T − 298) (2.5) 18 Com uma reação adiabática, a temperatura do recipiente irá aumentar para T=935K (662ºC). 2.1.3 – Balanço de Energia do FEA Para fundir sucatas de aço é necessário teoricamente um mínimo de 300 kWh/t 27 . Para fornecer um superaquecimento acima do ponto de fusão de 1520 ºC é necessário uma energia adicional e para uma temperatura típica necessária para o vazamento, à energia total teórica necessária varia de 350 a 370 kWh/t. No entanto, devido à eficiência do processo de fabricação de aços a partir de fornos EAF serem de 55 a 65% 28 o resultado real obtidos nos processos atuais é de 560 a 680 kWh/t. Esta energia pode ser fornecida por diversas fontes, por exemplo, eletricidade, queimadores oxi-combustíveis e reações químicas no banho. A distribuição típica entre estas fontes é de 60 a 65%, 5 a 10% e 30 a 40%, respectivamente 11 . Esta distribuição é extremamente dependente da matéria-prima utilizada e custos de consumíveis e tende a ser específica para cada aciaria. Um balanço típico de energia para fornos antigos e modernos pode ser visto na tabela 2. 37 SAÍDAS ENTRADAS Tabela 2: Balanço de Energia típico para fornos EAF. (Fonte: Steel Making and Refining ) Fornos de Alta Potência Fornos de Baixa/Média Potência Energia Elétrica 50-60% 75-85% Queimadores 5-10% Reações Químicas 30-40% 15-25% Total de Entradas 100% 100% Aço 55-60% 50-55% Escória 8-10% 8-12% Sist. Refrigeração 8-10% 5-6% Diversos 1-3% 17-30% Gases Expelidos 17-28% 7-10% Total de Saídas 100% 100% 19 Algumas conclusões imediatas podem ser tiradas da tabela 2. Atualmente emprega-se muito mais energia química no EAF e consequentemente, o consumo de energia elétrica tem sido reduzido. A eficiência dos fornos tem melhorado com a operação em fornos de alta potência como indica a maior porcentagem de energia sendo retida no aço. Perdas para o sistema de refrigeração são maiores em fornos de alta potência devido a maior exigência a que são submetidos os painéis refrigerados. Perdas diversas tais como ineficiências elétricas foram muito elevadas para fornos antigos (baixa e média potência) e baixas para fornos modernos. Perdas energéticas para gases expelidos são muito maiores para fornos de alta potência devido a altas taxas de introdução de energia e tempos reduzidos de “tap to tap”. Obviamente, os valores apresentados são altamente dependentes dos parâmetros individuais de cada operação e variam consideravelmente de uma planta para outra. Fatores como composição da matéria-prima, taxa de injeção de energia e práticas operacionais (pós-combustão, pré-aquecimento da carga, etc.) podem alterar consideravelmente o balanço de energia. Em operações que utilizam uma grande quantidade de carbono na carga ou matérias-primas com alta quantidade de carbono, até 60% da energia contida nos gases expelidos podem ser recuperadas devido a grande quantidade de monóxido de carbono oxidado. A recuperação desta energia no EAF pode aumentar de 8 a 10% a energia fornecida para o processo. Desta forma, é importante considerar estes fatores ao avaliar o balanço de energia para uma determinada operação. O balanço completo ou total de energia baseia-se na primeira lei da termodinâmica. Conforme será apresentado posteriormente, será necessário então de uma completa definição da fronteira do sistema analisado, como demonstrado na figura 8. Esta definição de fronteira do sistema inclui as perdas de energia elétrica no transformador do forno e no sistema de alta corrente, por exemplo. Por outro lado, a figura mostra que a energia elétrica específica utilizada para o sistema de despoeiramento e/ou para o forno panela não está inclusa. Assim como para casos de carga metálica pré-aquecida e para sistemas com adições de combustíveis para os sistemas de pós-combustão. O balanço de energia poderá ser descrito da seguinte forma: 20 i i i Q + P + H + R i dτ = 0 ∑ i I ∫ i =1 calor n (2.6) i Onde, Qi é o fluxo de calor (por exemplo, pela parede, abóbada, etc.); P é a i energia elétrica, Hi é a entalpia do fluxo de massa (gases gerados, aço líquido, i escória) e Ri é a reação metalúrgica de oxidação (C, Si, Mn, Fe). Saída de Gases Queimador Oxicombustível Transformador Água para Refrigeração Lança Aço Escória . Notação: m massa; . m fluxo de massa; V fluxo de volume; x concentração; T temperatura; ∆T diferença de temperatura. Índices: br queimador; C carbono; el elétrico; cw água para refrigeração; O2 oxigênio; sl escória; st aço; og saída de gás. Figura 8: Fronteira do Sistema para Forno Elétrico (Fonte: Pfeifer 27 ). Este balanço, apresentado de maneira mais detalhada na figura 8, assume que a energia interna do forno é igual após cada corrida. Para um balanço após 1ª lei da termodinâmica o forno elétrico é analisado como uma “caixa preta”. Isto significa que é necessário conhecer os fluxos de massa e energia somente neste sistema. Para reações químicas, por exemplo, a reação de oxidação do carbono, deve-se assumir que a entalpia específica da reação de oxidação completa C+O2 CO2 é considerada, porque o CO da saída dos gases é considerado como perdas de energia. Um resumo contendo as reações químicas e a região onde ocorrem no 21 FEA pode ser visto na figura 9. As reações mais importantes para o processo do forno elétrico e suas respectivas energias específicas são listadas na tabela 3. 30 Figura 9: Balanço contendo as principais reações do FEA. (Fonte: Rizzo ). 22 Tabela 3: Reações Químicas que ocorrem no FEA e as suas respectivas energias geradas. (Fonte: 38 Fundamentals of Steelmaking ) Reação Energia da Reação 2 Al + 3/2 O2 Al2O3 [ - 8,61 kWh/kg Al ] [ -13,86 kWh/m3 O2 ] Si + O2 SiO2 [ - 8,70 kWh/kg Si ] [ - 10,92 kWh/m3 O2 ] Mn + ½ O2 MnO [ -1,95 kWh/kg Mn ] [ - 9,56 kWh/m3 O2 ] 2 Cr + 3/2 O2 Cr2O3 [ - 3,05 kWh/kg Cr ] [ - 9,44 kWh/m3 O2 ] S + O2 SO2 [ - 2,75 kWh/kg S ] [ - 3,94 kWh/m3 O2 ] 2Fe + 3/2 O2 Fe2O3 [ - 2,03 kWh/kg Fe ] [ - 4,74 kWh/m3 O2 ] Fe + ½ O2 FeO [ - 1,32 kWh/kg Fe ] [ - 6,58 kWh/m3 O2 ] C + O2 CO2 [ - 9,10 kWh/kg C ] [ - 4,88 kWh/m3 O2 ] C + ½ O2 CO [ - 2,55 kWh/kg C ] [ - 2,73 kWh/m3 O2 ] CO + ½ O2 CO2 [ - 2,81 kWh/kg CO ] [ - 2,81 kWh/m3 O2 ] 2.1.4 – Transferência de Massa Em processos a altas temperaturas como os processos piro - metalúrgicos, a taxa de reações químicas interfaciais são geralmente mais rápidas que as taxas de transferência dos reagentes e dos produtos da reação oriundos da mesma. As formulações das equações de taxa para reações de transporte controladas variam consideravelmente com as propriedades físicas e tipos de fluxo de fluidos sobre a superfície de reação da fase condensada. Deste modo, tem-se formulação das equações de taxa para diferentes regimes de bolhas de gás no metal líquido e na escória. Existem inúmeros softwares de computador, por exemplo, PHOENICS, FLUENT, CFDS-FLOWS3D, GENMIX, TEACH (2D, 3D), 2E/FIX, SOLA/VOF, METADEX(R) e FID, que são utilizados nas indústrias de aço nos processos e projetos de engenharia e no controle de processos de produção de aços. 23 2.1.5 – Taxa Parabólica de Oxidação de Ferro A escala que da forma a oxidação do ferro e de aços de baixa liga consiste em três camadas de óxidos: wustita na superfície ferrosa seguida por magnetita e posteriormente hematita na superfície externa da escala. Em diversos experimentos realizados constatou-se que na média as relações de espessura wustita: magnetita: hematita é de aproximadamente 95:4:1. Em óxidos de ferro a difusividade do ferro é maior que a do oxigênio. A taxa de oxidação é controlada principalmente pela difusão de ferro através da camada de wustita da interface ferro-wustita para a interface wustita-gás ou wustita-magnetita e a partir daí através das finas camadas de magnetita e hematita. X 2 = λt (2.7) ; aonde λ é a constante da taxa parabólica em cm2 s-1. Se a medida da taxa de oxidação é feita pelo método termo-gravitométrico a constante de taxa parabólica k P será em escalas de (gO)2 cm-4 s-1. Das composições e densidades de óxidos, para relações relativas de espessura para wustita:magnetita:hematita iguais a 95:4:1, os valores de k P e λ podem ser descritos pela equação (2.8). k P (gO ) cm −4 s −1 = 1.877λ , cm 2 s −1 2 (2.8) Diversos estudos experimentais foram realizados sobre a taxa de oxidação do ferro no ar e oxigênio a temperaturas de 600 a 1300ºC. A dependência da constante da taxa parabólica é demonstrada no gráfico da figura 10. 24 Figura 10: Dependência da temperatura pela constante da taxa parabólica de oxidação de ferro exposto ao ar ou oxigênio sem água. (Fonte: Sheasby – 1984) Considera-se a equação abaixo para constante de taxa parabólica em termos da atividade do oxigênio e a auto-difusividade de componentes móveis em escala para casos da wustita, com D * Fe >> D * O : aO'' NO * DFe d (ln aO ) ' N Fe aO λ =2∫ (2.9) onde a’O e a’’O são as atividades das interfaces de ferro-wustita e wustitamagnetita, respectivamente. A difusão de íons de ferro na fase não-estequiométrica de wustita FexO, é através de vacâncias de cátions na estrutura da wustita. É por esta razão que a auto-difusividade do ferro aumenta com o aumento da relação atômica O/Fe na wustita. 25 2.1.6 – Oxidação do Carbono em Misturas CO2-CO A maior parte das formas de Carbono é porosa, por isso, a taxa de oxidação do mesmo é decisivamente afetada pela estrutura dos poros, pela área superficial interna dos poros, difusividade efetiva do gás nos poros e tamanho das partículas. Dependendo do tamanho da partícula, da estrutura dos poros, temperatura e pressão do gás teremos ambas as queimas de carbono, a interna e a externa. A equação da taxa de combustão são as seguintes, para esses dois casos: (i) Para partículas de carbono com poros pequenos a baixas temperaturas e pressões, teremos uma rápida difusão de CO2 e CO através dos poros e a taxa de oxidação é controlada pela cinética química nas paredes dos poros do carbono. Para este caso de completa combustão interna do carbono a equação da taxa é: (2.10) ln(1 − F ) = −φSC i t Onde F é a fração de massa de carbono oxidada, Φ a constante da taxa isotérmica específica da reação química por unidade de área da parede do poro, S a área da superfície interna conectada por unidade de massa cm2 mol-1, Ci a concentração molar de CO2 por cm3 no fluxo de gás e t é o tempo de oxidação. (i) Para partículas grandes e a altas temperaturas e pressões, a difusão é confinada as aberturas dos poros na superfície das partículas de carbono. Para este caso a equação da taxa de combustão externa será: 1 − (1 − F ) 1 3 = (φρSDθ ) 12 ρro Ci t (2.11) Onde Dθ é a difusividade de CO2-CO efetiva do poro, ρ é a densidade aparente do carbono e ro é o raio inicial da partícula e carbono. 26 2.1.7 – Propriedades do Aço Fundido As propriedades termodinâmicas dos aços líquidos ligados têm sido estudadas extensivamente, tanto experimental quanto teoricamente. A maior parte destes estudos foi conduzida durante o período de 1950 até 1970. Irão ser abordados a seguir somente os dados de atividades necessários ao entendimento das reações químicas do ferro e da fabricação de aço. 2.1.7.1 – Solubilidade de Gases em Ferro Líquido Gases diatômicos como O2, S2, N2 e H2 dissolvidos em metais líquidos e sólidos na forma atômico ½ X2 = [X] para os quais a constante de equilíbrio (g) isotérmica é: [% X ] K = (2.12) (p ) 1/ 2 x2 Para soluções ideais, a concentração de X é diretamente proporcional à raiz quadrada da pressão parcial de equilíbrio do gás, conforme a lei Sievert. Para conteúdo de soluto em ppm (por massa) e para pressões de gases em atm, a dependência da temperatura pela constante de equilíbrio para solubilidade de H2, N2 e O2 é apresentada a seguir. log [ ppmH ] = − (p ) 1/ 2 H 2 log [ ppmN ] = (p ) 1/ 2 N log 1900 + 2 . 423 T 2 [ ppmO ] = (p ) 1/ 2 O2 − − (2.13) 188 + 2 . 760 T 6046 + 4 . 242 T 27 O monóxido de carbono se dissolve em ferro líquido (aço) através da dissociação em átomos de carbono e oxigênio: CO (g) [C] + [O] para o qual a constante de equilíbrio (que não é tão sensível à temperatura) é dada pela seguinte equação para aços baixa liga contendo menos de 1% C. K = [% C ][ ppmO ] = p CO (atm ) 20 (14) Para maiores conteúdos de carbono, deve-se fazer uma correção em K, devido ( aos coeficientes ) f CC log f CC = 0,18[%C ] de atividade ( ) f OC log f OC = −0,13[%C ] (2.15) e (2.16). Para a reação CO2 (g) CO (g) + [O] K = p CO p CO 2 [ ppmO ] = 1,1 x10 4 ; a 1600ºC. (2.17) Para 800 ppm, O em aços baixo carbono, a relação de equilíbrio pCO/pCO2 é 13,75. Para este estado de equilíbrio, a mistura de gás contém 6,8% CO2 e 93,2% CO. Da energia livre de formação de vapor de água e a solubilidade de hidrogênio e oxigênio em ferro líquido, a seguinte constante de equilíbrio é obtida para a reação de vapor de água com ferro líquido a 1600ºC. H2O (g) 2 [H] + [O] K = [ ppmH ]2 [ ppmO ] = 1, 77 x10 6 p H O (atm ) a 1600ºC. (2.18) 2 28 De acordo com estudos realizados por Taylor, Chipman e Distin 37 a solubilidade do oxigênio em ferro líquido pode ser representada por: log[%O ]sat = − 6380 + 2,765 T (2.19) O teor de oxigênio no óxido de ferro líquido, em equilíbrio com ferro líquido, decresce conforme a temperatura aumenta e atinge a composição estequiométrica (22,22%) a aproximadamente 2000 ºC. 2.1.8 – Propriedades de Escórias Fundidas Neste item serão discutidas de maneira sucinta as propriedades das escórias fundidas, item crítico para a o processo de fusão e refino do FEA. 2.1.8.1 – Aspectos Estruturais Escórias fundidas possuem natureza iônica, consistindo de íons carregados positivamente (cátions) e íons complexos de silicatos, aluminatos e fosfatos carregados negativamente (ânions). A unidade fundamental na sílica sólida e nos silicatos fundidos é o silicato tetraédrico SiO44-. Cada átomo de silício é rodeado tetraedricamente por quatro átomos de oxigênio e cada átomo de oxigênio está ligado a dois átomos de silício. A valência do silício é +4 e a do oxigênio -2, deste modo, o silicato tetraédrico tem 4 cargas negativas. A adição de óxidos metálicos, tais como FeO, CaO, MgO, etc., à sílica fundida gera uma quebra da rede de silicatos, representado de maneira geral na forma pela reação: 29 − | | | 2+ − S i − O − S i − + MO → 2 − S i − O + M | | | Os cátions são dispersos dentro da rede quebrada de silicatos. Na fusão do MO-SiO2 a relação atômica O/Si>2, desta forma parte dos átomos de oxigênio estão ligados entre dois átomos de silício e parte ligada a somente um átomo. A despolimerização parcial da rede de silicatos com a adição do óxido MO é demonstrada na figura 11. Figura 11 – Representação esquemática da despolimerização da rede de silicatos com a dissolução dos óxidos metálicos na fusão de silicatos. (Slag Atlas 39 ) Em escórias de elevada basicidade com relação molar MO/SiO2>2, a rede de silicatos se quebra totalmente para SiO4 individuais misturados de forma tetraédrica a cátions de M2+ e a alguns íons de oxigênio O2-. Em baixas concentrações, o Al2O3 se comporta como uma rede, modificando óxidos e formando cátions de alumínio Al3+. Em altas concentrações, o alumínio entra na estrutura isomórfica tetraédrica com o silício. Este processo pode ser representado esquematicamente pela reação: 30 − | | | | | + − S i − O − S i − + MAlO2 → 2 − S i − O − Al − O − S i − + M | | | | | O cátion M+ está localizado na vizinhança da ligação Al-O de modo a preservar o balanço de carga local. Em baixas concentrações de fósforo na escória, os íons de fosfato PO43- são incorporados na rede de silicatos. Nas escórias do forno o enxofre se apresenta na forma de íon de sulfeto S2-. Os íons de sulfato SO42estarão presentes na escória somente sob condições de altamente oxidantes e ausência de ferro ou qualquer outro metal oxidável. Embora a escória fundida seja ionizada, a composição da escória pode ser representada em termos de óxidos constituintes, por exemplo, CaO, FeO, SiO2, P2O5. A atividade termodinâmica de um íon na escória não pode ser determinada. No entanto, a atividade de um óxido dissolvido na escória fundida, formando íons de M2+ e O2-, pode ser determinada experimentalmente e a igualdade a seguir pode ser escrita: MO M2+ + O2- a MO (a MO ) 0 = (a (a M 2+ M aO 2 − ) (2.20) aO2 − ) 0 2+ Onde o índice 0 refere-se ao estado padrão, o qual é normalmente sólido puro ou óxido líquido. 2.1.8.2 – Basicidade de Escórias Para escórias de baixo conteúdo de fósforo, a basicidade da escória é normalmente representada pela relação de concentração de massa a seguir: V = %CaO % SiO2 (2.21) 31 Para escórias contendo altas concentrações MgO e P2O5, como as escórias de experimentos em laboratórios, a basicidade pode ser definida pela relação de concentração de massa, assumindo-se que a basicidade molar das concentrações de CaO e MgO são equivalentes. De maneira similar, em uma base molar ½ P2O5, por exemplo, P2O5, é equivalente ao SiO2. B= %CaO + 1.4 x% MgO % SiO2 + 0.84 x% P2 O5 (2.22) Para escórias contendo MgO < 8% e P2O5 < 5% a basicidade B é essencialmente diretamente proporcional a V. B = 1.17V (2.23) Outra medição da basicidade de escória é obtida através da diferença entre a soma das concentrações dos óxidos básicos e os óxidos ácidos. (%CaO + %MgO + %MnO) – (%SiO2 + P2O5 + TiO2) Esta maneira de cálculo não é normalmente utilizada. Para escórias do tipo aluminato de cálcio utilizadas em refino de forno panela, a basicidade da escória utilizada em algumas publicações(38,39) alemãs e japonesas é definida pela relação: B= %CaO % SiO2 x% Al 2 O3 (2.24) No entanto, relações deste tipo se tornam sem sentido para baixas concentrações de SiO2 ou Al2O3. Para escórias de fornos panela a basicidade pode ser definida através da seguinte relação de concentração de massa, assumindo-se que a base molar Al2O3 é equivalente a do SiO2. 32 B LF = %CaO + 1.4 x% MgO % SiO2 + 0.6 x% Al 2 O3 (2.26) As basicidades de escórias, conforme definidas acima, são para as composições de escórias fundidas. Na prática, as escórias da fabricação de aços sempre contêm CaO e MgO não dissolvidos. As análises químicas destas amostras, sem correção para o CaO e MgO não dissolvidos, irão nos dar uma basicidade irreal, muito mais elevada que aquela da escória fundida. Há uma tendência nos últimos tempos para relatar algumas propriedades físico-químicas das escórias, tais como capacidade do sulfeto, capacidade do fosfato, capacidade do carboneto, etc., e até basicidade ótica de escórias. 2.1.8.3 – Óxido de Ferro na Escória O óxido de ferro se dissolve na escória em dois estados de valência: cátions bivalentes de ferro (Fe2+) e cátions trivalentes de ferro (Fe3+). A relação entre Fe3+/Fe2+ depende da temperatura, potencial de oxigênio e composição da escória. Na formulação das constantes de equilíbrio das reações escória-metal e as atividades termodinâmicas dos óxidos na escória, o ferro total dissolvido na escória na forma de óxido é normalmente convertido para a forma estequiométrica FeO e representado por FetO. %FetO = %FeO (analisado) + 0.9 x %Fe2O3 (analisado) (2.27) ou %FetO = 1.286 x %Fe (total na forma de óxido) (2.28) Para facilitar o entendimento, o índice t será omitido nas equações e diagramas subseqüentes. 33 2.1.8.4 – Atividade de Óxidos na Escória As atividades dos óxidos no sistema CaO – FeO – SiO2 relevantes ao oxigênio na fusão ocorrida nos processos de fabricação de aço em equilíbrio com o ferro líquido por volta de 1550 ºC são apresentadas na figura 12. Figura 12 - Atividades do FeO (l) (experimental), CaO (s) e SiO2 (s) (obtidos a partir da integração de Gibbs-Duhem) na fusão do sistema CaO – FeO – SiO2 em equilíbrio com ferro líquido a 1550 ºC. (Fonte: Morris 1970) 2.1.8.5 – Solubilidade dos Gases na Escória Em fusões acidíferas, o vapor de H2O reage duplo oxigênio ligado e despolimeriza a fusão conforme é ilustrado a seguir: | | | − S i − O − S i − + H 2 O ⇒ 2 − S i − OH | | | Em fusões básicas, o vapor de H2O reage com íons livres de oxigênio: (O2-) + H2O 2(OH)34 Para ambos, acidífero e básico, a equação geral da fusão é representada por: (O*) + H2O 2(OH*) onde O* representa o oxigênio duplo ou simples, ou O2- e OH* é simples e ligado ao silício ou na forma de íon livre. A constante de equilíbrio para uma dada composição fundida será: COH = ( ppmH 2 O ) (p ) 1/ 2 (2.29) H 2O onde pH 2 O é a pressão parcial de vapor. A solubilidade do H2O (em unidade de massa ppm de H2O) a 1 atm de pressão de vapor de H2O no sistema CaO – FeO – SiO2 a 1550 ºC obtida a partir de dados experimentais é dada na figura 13, apresentada a seguir. Figura 13: Capacidade da Hidroxila, COH do sistema CaO – FeO – SiO2 e CaO – Al2O3 – SiO2, fundidos a 1500 ºC. (Fonte: Iguchi 1969) O oxigênio se dissolve em escórias fundidas através da oxidação de íons bivalentes de ferro para o estágio trivalente. 35 Reação gás-escória: ½ O2 (g) + 2 (Fe2+) = 2 (Fe3+) + (O2-) Reação escória-metal: Fe0 + 4 (Fe3+) + (O2-) = 5 (Fe2+) + [O] Estas reações fornecem o mecanismo para a transferência de oxigênio do gás para o metal através da camada de transição com a escória. Em parte devido a este fato, a reoxidação do aço será minimizada através da manutenção de baixas concentrações de óxido de ferro nas escórias da panela, tundish e molde. 2.1.9 – Formação das Escórias no FEA Os óxidos constituintes da escória possuem origens distintas. A maior parte é oriunda da oxidação de elementos do banho, tais como SiO2, MnO, FeO, Al2O3, P2O5, etc. Os demais, tais como CaO e MgO, provem das cales que são adicionadas ao longo do processo no FEA (cal calcítica e dolomítica) ou dos refratários. Como se pode observar, o controle da composição da escória do FEA não é tarefa fácil, haja visto que, para realiza-lo de maneira eficaz, necessita-se conhecer alguns parâmetros, tais como composição química da carga, quantidade de impurezas presentes, composição e qualidade das cales, etc. Vale ressaltar que no dia a dia da operação no FEA não são disponibilizadas todas estas informações. 2.1.9.1 – Oxidação dos Elementos do Banho na Formação da Escória do FEA A oxidação propriamente dita ocorre durante o refino no FEA. A oxidação começa pelos elementos com maior afinidade ao O2, tais como o Si e o Al. No entanto, a oxidação dos demais elementos do banho com menor afinidade (Fe e Mn, por exemplo) também é realizada em conjunto com as demais. 36 Desta forma, a oxidação pode ser representada pelas seguintes equações das principais reações: Si + 2O SiO2 C + O CO Mn + O MnO Fe + O FeO A velocidade e extensão destas reações serão comandadas pelo potencial de oxigênio da região (conforme ilustrado na figura 14), pela composição da escória que já tiver sido formada, além dos teores de Si, Mn e Fe. Além disso, após o início da dissolução dos cales, mais dois óxidos serão incorporados ao sistema, o CaO e o MgO. A entrada destes dois óxidos, como era de se esperar, irá modificar as atividades dos óxidos pré-existentes abaixando a atividade da SiO2 (favorecendo a oxidação do Si) e aumentando a atividade do FeO e do MnO (favorecendo a redução dos mesmos). 37 Figura 14: Diagrama do Potencial de Oxigênio. (Fonte: Richardson 1948) 2.1.9.2 – Dissolução da Cal no FEA A cal é o mais comum fluxante utilizado nas operações do FEA. Como a maior parte das operações utiliza refratários básicos, deve-se manter uma escória básica no FEA de maneira a minimizar o consumo de refratário. A basicidade da escória 38 também é fundamental para uma boa espumação. Desta forma, a adição de cal é sempre feita, seja via carregamento (cestão) ou via injeção. A adição de cal pode variar muito, pois dependerá basicamente da composição química da carga. À medida que alguns elementos presentes no banho (tais como P, Al, Si, Mn,Fe, etc.) são oxidados, a acidez da escória aumenta. Sendo assim, devem-se adicionar a escória, componentes básicos, de maneira a eliminar esta acidez. Se os níveis de sílica na escória forem muito elevados, por exemplo, e não for compensado com uma maior adição de cales, tem-se um significativo aumento no consumo dos refratários. Além disso, devido a maior solubilidade do FeO em escórias com alto teor de sílica, têm-se um aumento no teor de FeO, aumentando-se assim as perdas de Rendimento Metálico. A formação de escória permite também que esses óxidos oriundos da oxidação do banho sejam eliminados pela porta do FEA junto com a escória durante a etapa de escorificação. Em resumo, a presença da cal é fundamental para a operação do FEA tanto no aspecto econômico quanto operacional. Suas principais funções são: - Retardar e diminuir a oxidação de elementos de liga, cuja oxidação geralmente forma óxidos básicos; - Criar condições para a eliminação de impurezas, tais como o fósforo e enxofre; - Retardar e diminuir o ataque aos refratários pela escória. Desta forma, deseja-se que a cal seja dissolvida na escória o mais rápido possível, mantendo a basicidade em um patamar mais alto possível durante o maior tempo. Para isso, deve-se atentar para os fatores de maior influência na dissolução da cal, tais como atividade do CaO, viscosidade, temperatura e teor de FeO da escória, dentre outros. 39 2.1.10 – Equilíbrio Aço Líquido – Escória As reações de equilíbrio nos sistemas aço líquido – escória tem sido amplamente estudada, de maneira experimental ou prática na siderurgia mundial através da aplicação dos princípios termodinâmicos apresentados anteriormente. Como era de se esperar, as constantes de equilíbrio aplicadas nestes estudos, variam significativamente em função das características da escória, tais como basicidade, concentração de massa de óxidos ácidos e/ou básicos que compõem a escória, dependendo da reação, como será visto adiante. No presente trabalho, especificamente, será dado atenção especial às reações envolvendo Fe e C, devido à influência destes elementos no rendimento metálico. 2.1.10.1 – Oxidação do Ferro A maior parte da oxidação do Ferro ocorre na superfície do banho, a qual recebe o impacto do O2 oriundo dos sistemas de injeção (Lança do Manipulador e Cojets). Deve-se considerar o sistema Fe-FeO para se descrever esta reação pois ele é necessário calcular-se o potencial de oxigênio nesta superfície. A escolha deste sistema deve-se ao fato de ser considerada a saturação em oxigênio nesta região, e, portanto, a presença de FeO líquido puro. Desta forma tem-se: 2 Fe( l ) + O2 ( g ) → 2 FeO( l ) ; Com ∆G0 = -113800 + 23,64 T (2.30); Como ∆G = ∆G0 + RT ln Q e considerando-se o sistema Fe-FeO em equilíbrio interno temos que: 40 ∆G = 0 e Q = K. Sendo assim ∆G 0 = − RT ln 2 a FeO 2 a Fe . pO 2 (2.31) Com FeO hipoteticamente puro líquido sendo considerado o estado padrão, a atividade do óxido de ferro é derivada a partir da concentração do oxigênio dissolvido em ferro líquido que está em equilíbrio com a escória. Para a reação de equilíbrio: FeO (l) Fe + [O] KO = [aO ] (2.32) a FeO na qual aO= [%O] fO, utilizando-se log fO = -0.1 x [%O]. A dependência da temperatura pela constante de equilíbrio KO é apresentada a seguir. log K O = − Diversas formulações vêm 5370 + 2.397 T sido desenvolvidas (2.33) para descreverem a dependência do coeficiente de atividade e da atividade do óxido de ferro pela composição em escórias complexas 25,39 . Em pesquisas recentes relacionadas a propriedades da escória, Turkdogan 38 concluiu que, dentro dos limites de incerteza dos dados experimentais das reações de equilíbrio entre metal-escória, têm-se uma correlação decisiva entre o coeficiente de atividade do FeO e a basicidade da escória conforme demonstrado na figura 15. 41 Figura 15: Efeito da basicidade B no coeficiente de atividade do FeO, referente a óxidos em escórias 38 simples e complexas a temperaturas de 1550 a 1700 ºC. (Fonte: Turkdogan ) A atividade γFeO atinge o pico em basicidades próximas a B = 1,8. Vale relembrar que a concentração de óxido de ferro é em relação ao total de ferro na forma de óxido na escória representada pela fórmula estequiométrica FeO. Os dados experimentais utilizados para a derivação da relação na figura anterior são para escórias simples e complexas as quais diferem consideravelmente em suas composições da seguinte forma: CaO 0-60, MgO 0-20, SiO2 0-35, P2O5 020, FeO 5-40 e MnO 0-15. 2.1.10.2 – Oxidação do Manganês Para a reação entre FeO e MnO referente à oxidação do manganês tem-se: (FeO) + [Mn] (MnO) + [Fe]. 42 Sendo assim, a relação de equilíbrio, levando-se em consideração a concentração de massa dos óxidos será: K FeMn = (% MnO ) (% FeO )[% Mn] (2.34) A relação do coeficiente de atividade γFeO / γMnO, derivada a partir do equilíbrio metal-escória com dados obtidos experimentalmente, varia com a basicidade conforme ilustra a figura 16. Observa-se um brusco decréscimo na razão dos coeficientes de atividade quando a basicidade aumenta de 1.5 para 2.0. Com basicidades superiores a 2.5, a relação γFeO / γMnO é essencialmente constante igual a 0.63. A curva para γMnO, ilustrada na figura 17 é derivada da combinação da curva para γFeO com a razão na figura 16. Figura 16: Variação da razão entre os coeficientes de atividade e a basicidade. (Fonte:Turkdogan 1994). 43 Figura 17: Efeito da basicidade B nos coeficientes de FeO e MnO, referente a óxidos líquidos puros em escórias simples e complexas a temperaturas de 1550 a 1700 ºC. (Fonte: Turkdogan 1994) 2.1.10.3 – Oxidação do Silício Para baixos teores de Si deve-se utilizar a concentração de massa de Si e O na constante de equilíbrio para a reação: [Si] + 2[O] (SiO2) K Si = a SiO 2 [%Si ][%O ] 2 (2.35) Onde a atividade da sílica refere-se a SiO2 como estado padrão. A dependência de KSi com relação à temperatura é dada por: 44 log K Si = 30410 − 11,59 T (2.36) Na prática, o aço no final do processo do FEA apresenta de 0,003 a 0,005% Si 5. 2.1.10.4 – Oxidação do Carbono A reação de descarburação é uma das mais relevantes na fabricação do aço por ser a que irá impor o ritmo de produção. A reação da oxidação do carbono se dá de acordo com a reação: C + O CO (g) Desta forma, a constante de equilíbrio para a reação será: KC = pCO [%C ][ ppmO] (2.37) Para a reação entre metal-escória, a equação da oxidação do carbono será: (FeO) + [C] CO + [Fe] Sendo assim: K FC = e log K FC = − pCO [%C ]a FeO (2.38) 5730 + 5 .1 . T Para a reação: 45 (MnO) + [C] CO + [Mn] Com: K MC = e log K MC = − pCO [%C ]a MnO (2.39) 13182 + 8 .6 . T 2.1.10.5 – Cinética da Oxidação do Carbono O mecanismo da descarburação consiste em: - difusão (ou transporte por convecção) do oxigênio e do carbono através do banho até a camada limite; - difusão do oxigênio e do carbono através da camada limite até a interface gás-metal; - formação do gás CO na interface gás-metal e transporte da mesma para o meio gasoso. Para que ocorra a descarburação é necessária à nucleação de uma bolha de CO. Uma vez nucleada a bolha, deve haver um fluxo contínuo de carbono e oxigênio à interface gás-metal. Todos os mecanismos mencionados acima são suficientemente rápidos e a descarburação é quase sempre limitada pelo suprimento de oxigênio ao banho. Somente depois que o teor de carbono do banho ultrapassa certo valor mínimo é que a velocidade de difusão do carbono através da camada limite se torna o estágio limitante do processo. Desta forma, a descarburação ocorre em duas fases distintas: uma limitada pela concentração de oxigênio e a outra limitada pela concentração de carbono. 46 Na primeira, a velocidade da descarburação é limitada somente pela velocidade/concentração de Oxigênio no banho e pode ser expressa pela reação abaixo: − d [%C ] = K' dt (2.40) Onde K’ é uma constante determinada pela vazão de oxigênio. Na segunda, a velocidade de descarburação depende da velocidade de difusão de carbono (é desta forma função do teor momentâneo de carbono e do nível de agitação do processo). Desta forma a velocidade de descarburação pode ser representada por uma equação de primeira ordem do tipo: − d [%C ] = K '' C * dt ( ) (2.41) Onde (C)* representa a força motriz da reação de descarburação e é representada pela diferença entre a porcentagem de carbono momentânea e aquela em equilíbrio conforme ilustrado a seguir. (C)* = (%C - %Ce); (2.42) Por conseguinte: − d [%C ] = K '' dt [%C ] − [%C e ] (2.43) Integrando-se a equação (2.43), têm-se: − ln ([%C ] − [%C e ]) = K '' t + R (2.44) Onde R e a constante de integração. 47 No início, t=0 e [%C] = [%C] inicial; o que nos dá R = − ln([%C ] − [%C e ]) . (2.45) Como resultado final tem-se: − ln ([%C ]inicial − [%C e ]) '' =K t ([%C ] − [%C e ]) (2.46) A figura 18 (a) mostra as etapas apresentadas anteriormente acrescentando uma fase prévia que corresponde ao consumo de oxigênio pela oxidação preferencial de outros elementos presentes no banho. Diversos trabalhos sobre ao assunto tem sido desenvolvidos nos últimos tempos. Em um deles, Turkdogan et al 38, comenta que em conversores LD (BOF), a vazão de sopro de oxigênio situa-se entre 2,2 a 3,0 Nm3/min, dependendo da composição da carga. Durante os primeiros 3 ou 4 minutos de sopro de oxigênio a maior parte do silício é oxidada e 0,4 a 0,5% do carbono também. Neste intervalo, fase prévia a taxa de descarburação aumenta, conforme é ilustrado na figura 18 (b). (a) (b) Figura 18: Gráfico esquemático demonstrando a forma de uma curva da variação da velocidade de descarburação com o tempo (a) e representação esquemática da taxa de descarburação em função 5 38 do tempo de sopro em sistemas do tipo BOF (Fontes: (a) Falconi 1980 , Turkdogan 1996 ). 48 Dependendo da vazão de sopro e do teor de carbono, a taxa de descarburação, para a fase I, fica na faixa de 0,2 a 0,28% de carbono por minuto e consome aproximadamente 90% do teor de oxigênio soprado. Quando o carbono atinge valores inferiores a 0,25%, aproximadamente, a taxa de descarburação diminuiu (fase II) em função do consumo do oxigênio pela oxidação do manganês, fósforo, ferro e mesmo pelo aumento do teor de oxigênio dissolvido no banho metálico. Neste intervalo da análise pode-se dizer que o mecanismo de descarburação do aço referente à fase I, é função da vazão de oxigênio injetada – independente, portanto da cinética química especificamente, mas associado aos mecanismos de transporte. Na fase II, no entanto, ocorre uma mudança de mecanismo e o controle da taxa da reação é função da concentração de carbono. Desta forma, conclui-se que o processo de descarburação é dividido em duas partes principais, que apresentam comportamento cinético distinto. Essas partes são separadas por um determinado teor de carbono, denominado teor de carbono crítico, que será apresentado a seguir. O teor crítico de carbono é de suma importância, pois o mesmo marca o início da fase II, é determinado pelas condições de projeto do equipamento e uma vez ultrapassado durante a descarburação, determina uma drástica redução na velocidade de descarburação, juntamente com uma grande perda de oxigênio. A taxa de difusão do carbono é proporcional à diferença de concentração do carbono entre dois pontos. -VC = f ([%C]b – [%C] i (2.47) Quando a velocidade ou taxa de difusão do carbono (Vc) for igual à taxa de suprimento de oxigênio (VO), tem-se: -VC = - VO = f ([%C]C – [%C] i (2.48) Onde -VC é a taxa ou velocidade de difusão do carbono; -VO é a taxa ou velocidade de difusão de oxigênio; 49 [%C]b é o % de carbono dissolvido no banho; [%C]i é o % de carbono dissolvido na interface gás-metal [%C]C é o % de carbono crítico. Vale ressaltar que o teor crítico de carbono será função do tipo de processo e pode assumir até valores diferentes para um mesmo processo, pois depende de condições de operação. No processo em FEA o teor de carbono crítico apresenta valores níveis mais altos que nos outros processos. Tem sido relatados na literatura valores entre 0,1 a 0,08% de carbono, dependendo do processo no qual foi feita à medição. 2.1.10.6 – Descarburação e Formação do FeO Como dito anteriormente, a mais importante reação na operação do FEA. Ela não só determina a velocidade do processo, mais também determina o teor de FeO na escória, afetando diretamente o rendimento metálico e o refino. Quando se injeta oxigênio no forno, uma tremenda quantidade de gás está envolvida, formando uma emulsão gás-metal-escória a qual é de três a quatro vezes maior em volume que a massa de escória-metal não emulsificada. As reações químicas ocorrem entre as gotas metálicas, escória e gases em emulsão. Essas reações têm sido amplamente observadas em laboratórios utilizando técnicas de raios-x indicando em muitos casos que a fase gasosa (principalmente CO) separa a escória e o metal e cumpre importante papel na descarburação. Quando o oxigênio inicia o contato com o banho líquido, contendo ferro e carbono este reage primeiro com o ferro conforme ilustrado nas reações abaixo, apesar de, do ponto de vista da termodinâmica, ser mais favorável à reação com o carbono. Este fato deve-se a abundancia de ferro em relação ao carbono. Logo após, o carbono no líquido difunde-se para a interface, reduzindo o FeO. Fe + ½ O2 FeO 50 FeO + C CO + Fe C + ½ O2 CO No entanto, o carbono só pode ser oxidado na velocidade que o mesmo é transferido para a superfície. Para altas concentrações de carbono, a taxa de transferência de massa é elevada, de maneira que a maior parte do FeO formado é reduzido e a taxa de descarburação é controlada pela taxa de fornecimento de oxigênio, conforme a relação a seguir: . d [%C ] − N O2 M C 100 = ( f + 1)) dt W (2.50) . Onde N O2 é o fluxo de oxigênio em moles; MC é o peso molecular de carbono (12); W é a massa de aço e f é a fração do gás na forma de CO (o restante é CO2 e f é próximo de uma unidade (0,8 a 1)). Abaixo de um teor crítico de carbono a transferência de massa é insuficiente para reagir com todo o oxigênio injetado. Neste caso, a taxa de descarburação será: d [%C ] ρ = − (%C − %C e )∑ mi Ai dt W i (2.51) Onde ρ é a densidade do aço; %Ce é o carbono de equilíbrio em FeO + C CO + Fe e é próximo a zero; mi é o coeficiente de transferência de massa para o local da reação e Ai é a área superficial para o local da reação metal – FeO. Para processos com sopro por cima a reação ocorre entre as gotas de metais ejetadas na emulsão e o FeO na escória. Para sopros por baixo ou processos como o FEA a reação ocorres na interface do banho metálico e as bolhas que sobem para a superfície as quais tem o FeO associado. O carbono crítico será quando as taxas dadas pelas duas equações são iguais e gira em torno de 0,3%C. 51 Os valores para mi e Ai são desconhecidos, consequentemente uma constante geral da descarburação KC pode ser definida e a taxa para valores abaixo do teor de carbono crítico é obtida por: KC = ρ W ∑m A i i (2.52) i d [%C ] = − K C (%C − %C e ) dt (2.53) Ou; ln (%C − %C e ) = − − K C (t − t C ) (%CC − %Ce ) (2.54) Onde tC é o tempo no qual o teor de carbono crítico é atingido. O teor de carbono do equilíbrio (%Ce) é próximo à zero. No entanto, nos processos atuais de fabricação de aço há um limite prático que varia entre 0,01 a 0,03 para o %Ce. O valor de KC aumenta com a taxa de injeção à medida que a quantidade de gotas metálicas e bolhas aumentam. Por outro lado, KC decresce com a quantidade de aço (W), como apresentado anteriormente. Nos processos atuais, a taxa de injeção é proporcional ao peso de aço, sendo assim, KC apresenta valores similares em quase todas as operações de BOF. Para sopros pelo topo, KC gira em torno de 0,015 s-1 e para sopros pela soleira em torno de 0,017 s-1. Os valores de teor de carbono crítico também são similares variando de 0,2 a 0,4%C. A taxa de descarburação para um processo típico de fabricação de aço é demonstrada na figura 19. 52 Conteúdo de C e Si (%) % Silício % Carbono Tempo (min) Figura 19: Evolução dos teores de carbono e silício em um processo BOF. (Fonte: Adaptado de Turkdogan) No estágio inicial, no qual o silício está sendo oxidado, a taxa de descarburação é baixa. O valor de KC é maior para o processo de sopro pela sola devido à mistura mais intensa proporcionada neste processo e a reação ocorre na interface das bolhas que sobem assim como que na emulsão escória-metal. Neste período inicial no qual o silício é oxidado, uma grande parte de energia é fornecida para o banho a partir da reação: Si + ½ O2 (SiO2) A termodinâmica da reação indica que virtualmente todo Si será oxidado. A taxa é controlada pela transferência de massa líquida representada pela equação (52). Aρm Si d [% Si ] =− (% Si − % Sie ) dt W (2.55) 53 Onde mSi é o coeficiente de transferência de massa para o silício e %Sie é o conteúdo de silício no banho em equilíbrio com a escória e é aproximadamente zero. Assim como na descarburação, pode-se definir um parâmetro para a taxa de remoção de silício, KSi, similar a KC. Intuitivamente, estima-se KSi quase igual a KC pois A e W são os mesmos. Desta forma tem-se ln % Si = − K Si t % Si 0 (2.56) Onde %Si0 é o silício inicial e KSi é a constante da reação do Si e é aproximadamente igual a KC. Esta taxa também está ilustrada na figura 19. Abaixo do teor de carbono crítico, a taxa de transferência de massa de carbono é insuficiente para reduzir todo o FeO formada e desta forma, o conteúdo de FeO na escória aumenta rapidamente. Atualmente, nos fornos, pouco FeO é formado, devido a sua baixa atividade na escória, resultando em teores que variam de 5 a 10% na escória. O %FeO se mantém constante até atingir o teor de carbono crítico a partir do qual cresce rapidamente. A quantidade de FeO pode ser calculada a partir de um balanço de massa do oxigênio. O oxigênio, especificamente não utilizado para o carbono, silício ou manganês, oxidará o ferro em FeO. O número de moles de FeO na escória, a qualquer momento (NFeO) é dado por: . d %C W (1 + f ) Si Mn = ∫ N O2 − dt − ( N O2 + N O2 ) dt M 100 C 0 t N FeO Onde N OSi2 e N OMn2 (2.57) são os números de moles de oxigênio consumidos na oxidação do Si e Mn, respectivamente. Como a taxa de descarburação é ligeiramente maior para processos com sopro pelo topo e combinado esses processos apresentam menores teores de FeO. 54 2.2 – Rendimento Metálico Rendimento Metálico é a relação utilizada para mensurar a quantidade de Carga Metálica contida no carregamento que é convertida em Aço. Índices de Rendimento Metálicos elevados estão atrelados à redução de perdas metálicas no processo fusão, refino e solidificação do aço e conseqüentemente ao aumento da produtividade. Operações de fornos EAF com mix de Sucata e Ferro Gusa Sólido resultam em diferentes rendimentos metálicos atrelados a natureza de cada material. A maioria dos autores considera a sucata contendo mais de 98% de Fe. A partir dos dados da tabela 4 pode-se ter uma idéia da composição do Ferro Gusa utilizado no FEA da Aciaria. Tabela 4 – Composição média do Ferro Gusa utilizado na Aciaria em 2006. Composição Média Ferro Gusa COSIGUA (*) Elemento Média (%) Mín. (%) Máx. (%) C 3,96 3,42 4,37 Si 0,31 0,03 1,15 Mn 0,17 0,39 0,73 S 0,017 0,008 0,04 P 0,13 0,085 0,17 A redução do rendimento metálico implica em aumentar a quantidade de carga de maneira a manter a mesma quantidade de aço vazado (produzido), que por sua vez implica em uma maior quantidade material no forno e, por conseguinte em uma maior quantidade de energia elétrica a ser utilizada para o processamento no Forno EAF. De acordo com estimativas de mercado, consegue-se reduzir de US$ 3 a US$ 4 do custo do aço por tonelada produzida para cada 1% de aumento no rendimento metálico 36 daí a importância do presente trabalho para o desempenho das Aciarias. Em termos gerais, o rendimento metálico depende tanto da qualidade dos materiais que compõem a carga quanto do processo de fabricação do aço, conforme o fluxo da figura 20. No que diz respeito à carga metálica, o rendimento metálico irá 55 aumentar de acordo com o aumento do percentual de Fe total, do teor de carbono e diminuição do teor de residuais presentes na carga, características referentes à qualidade da sucata (dependem tipo de sucata, limpeza, etc.). No que diz respeito ao processo de fabricação os fatores que nos levam a um aumento do rendimento metálico são aqueles que reduzem os níveis de óxido de Ferro presente na escória. Cada variável tem um impacto diferente. O propósito deste trabalho é analisar o impacto das variáveis de processo no rendimento metálico, modelando o processo do forno elétrico da aciaria COSIGUA, tornando possível realizar diversas simulações com diferentes condições de contorno que ocorrem neste processo. Carga Metálica Ferro Gusa : - Teor de Fe - Teor de Carbono Processo de Fabricação Sucata : - Tipo de Sucata - % de Impurezas 1. Prática de Injeção de Oxigênio 2. Balanço de C – O 3. Prática de Espumação da Escória 4. Prática de Cales 5. Temperatura de Vazamento Rendimento Metálico Figura 20: Fatores que influenciam o Rendimento Metálico. (Fonte: Torres 36 ) 2.2.1 – Modelando o Rendimento Metálico Rendimento Econômico é a forma final para expressar-se qualquer tipo de rendimento na indústria moderna. Este termo contém a quantidade de material e os 56 custos de produção, incluindo salários, custos de energia, depreciação, perdas de material, etc. o Rendimento econômico é dado pela seguinte relação: Y= Faturamento _ Vendas Custos _ Pr odução (2.58) O Rendimento Metálico, segundo Torres et al 36 pode ser expresso pela seguinte relação: Y= WTA Wc arg a (2.59) onde W TA representa o peso total do aço e W carga representa a carga metálica do carregamento. O peso de aço do aço vem da diferença entre o material metálico carregado e o material metálico perdido (equivalente ao total de aço vazado). As fontes principais de perdas metálicas são os Óxidos de Ferro presente na escória e as perdas na forma de Aço Líquido e Tarugos, conforme ilustrado na figura 21. Prática de Injeção de Oxigênio Fe na Carga Metálica Fe + O (FeO) 0 Fe Fe como FeXOy Perdas Metálicas (Fe) - Escória (25 -55% FeXOy) - Perdas Metálicas (Aço Líquido/Tarugos) Figura 21: Perdas Metálicas de Ferro durante o Processo de Fabricação de Aços. Desta forma tem-se: Y= WFeC arg a + WFeLigas + α .WRe siduais + β .WLigas − WFePerdas C arg a a C arg a Ligas Ligas (WFeC arg a + WFeLigas + WVoláteis + WReC arg siduais + WSujeira + WRe siduais + WSujeira ) (2.60) 57 Onde; WFeC arg a + WFeLigas (58) é a parcela referente ao Fe total na carga e; W FePerdas = W FeEscória + W FeAçoLíduido + W FeAçoTarugos (2.61) Onde; WFeAçoLíduido + WFeAçoTarugos (2.62) é a parcela referente às perdas de aço nas forma líquida e sólida (tarugos) e WFeEscória é o peso de ferro presente na escória retirada da seguinte relação (considerando-se todo Fe na forma de FeO): f FeO () WFeEscória . 72 WFeO 56 = = WEscória WEscória (2.63) Deste modo: () WFeEscória = f FeOWEscória . 56 72 (2.64) Porém, () C arg a C arg a Wescória = WBO + W AO + WFundentes + WFeEscória . 72 56 (2.65) Na qual BO e AO representam a parcela referente aos óxidos básicos (CaO, MgO, etc.) e ácidos (SiO2, Al2O3, etc.). Substituindo-se nas equações (61) e (62) têm-se: WFeEscória = f FeO = f FeO ( )(W 56 72 ( )(W 56 72 C arg a BO C arg a BO ( )) ( )( ) C arg a 72 + W AO + WFundentes + WFeEscória . 56 ) C arg a + W AO + WFundentes + f FeOWFeEscória 56 72 72 56 (2.66) 58 Reorganizando-se os termos: ( )(W ( )(W WFeEscória − f FeOWFeEscória = f FeO ∴WFeEscória (1 − f FeO ) = f FeO 56 72 C arg a BO C arg a BO 56 72 C arg a + W AO + WFundentes C arg a + W AO + WFundentes ) (2.67) ) O peso do fundente vem da seguinte diferença, assumindo que: Escória C arg a W AO = W AO . (2.68) Escória C arg a WFundente = WBO − WBO (2.69) Escória Escória WBO = B.W AO Escória C arg a C arg a C arg a ∴WFundente = B.W AO − WBO = B.W AO − WBO Onde B é a basicidade da escória. Substituindo-se (2.69) na equação (2.67): WFeEscória (1 − f FeO ) = f FeO ( )(W 56 72 C arg a BO C arg a C arg a C arg a + W AO + B.W AO − WBO ) (2.70) A forma final da expressão para calcular WFeEscória é a seguinte, considerando a relação: (2.71) Wi = f iWC arg a W Escória Fe = f FeO ( )(W (1 + B )) (1 − f FeO ) 56 72 C arg a AO (2.72) Substituindo na equação (56) têm como valor para o rendimento: f Y= C arg a Fe WC arg a − f FeO ( )( f 56 72 ) WC arg a (1 + B ) C arg a AO (1 − f FeO ) WTA = C arg a C arg a C arg a C arg a C arg a WC arg a WC arg a f Fe + fO + fC + f BO + f AO ( ) (2.73) Ou, de maneira mais organizada; 59 WTA C arg a C arg a Y= = 1 − f OC arg a + f CC arg a + f BO + f AO WC arg a [ ( () f FeO 56 1 + B 72 . 1+ ( 1 − f ) FeO )] (2.74) 2.2.2 – Análise dos Fatores de Influência no Rendimento Metálico Neste tópico serão levantados os principais fatores que influenciam o resultado final do rendimento metálico. A composição típica do rendimento metálico para usinas semi-integradas pode ser vista na figura 21. Nela, podem-se observar as fontes de perdas neste indicador, com base nos diversos processos de fabricação de aço a partir de fornos elétricos, e seus respectivos impactos % no valor final deste indicador. Fica claro que a maior parcela de perdas é referente às características da carga metálica, a qual contém diversos componentes que não serão diretamente aproveitados na fabricação do aço, tais como, sujeira e ferrugem das sucatas (características para cada tipo de sucata), a parcela de pó que é captada pelo sistema de despoeiramento, parte dos residuais e voláteis presentes na carga metálica. Apesar de representar a maior parcela de perda para o rendimento, no presente trabalho não irá atuar de maneira intensiva na parcela referente à carga metálica, pois a mesma é definida em função do preço, disponibilidade e momento do mercado, fatores que dificilmente poderão ser influenciados por este trabalho. As demais perdas do rendimento (perdas metálicas de aço líquido e tarugo e perdas metálicas pela escória), que também corresponde a uma parcela significativa do rendimento, serão analisadas, quantificadas e será o foco das ações corretivas levantadas por este trabalho. 60 Escória : % Fe da Escória não recuperado pela Sobremetal (FexOy e Gotas) 2%-6% (II) Fe total da Carga + Residuais Finais CARGA METÁLICA (100%) Rend(%) - Sujeira / Ferrugem; - Pó Despoeiramento; - Parte dos Residuais; - Voláteis; = 100% - (I) RENDIMENTO: 100 – (I+II+III)% Perdas Metálicas: Perdas de Aço Líquido e Tarugos 5%-15% 1,5%- 4% (I) (III) Figura 22: Composição Típica do Rendimento Metálico. 2.2.2.1 – Influência da Sucata no Rendimento Metálico Como aspecto físico da sucata, impureza é a designação de todos os componentes não ferrosos presentes nas cargas de sucata. As impurezas são classificadas em duas classes: • Impurezas intrínsecas: são aquelas que necessariamente estão agregadas à sucata e que fazem parte das peças conforme sua natureza, desde que, considerando o bom senso, não estejam presentes em quantidades acima do normal. Como exemplo de impureza intrínseca: pintura sobre a superfície da sucata, revestimentos leves, ferrugem, entre outros; • Impurezas extrínsecas: são aquelas que podem estar agregadas à sucata ou apenas soltas em meio às sucatas. Normalmente as impurezas extrínsecas estão presentes em quantidade que chamam a atenção do classificador 61 no momento da inspeção das cargas e, portanto, devem ser descontadas conforme a quantidade avaliada ou pesada. O nível de impureza presente nas sucatas entregue, tanto intrínsecas como extrínsecas, é um dos fatores que afetam diretamente o rendimento, podendo afetar também o desempenho do processo de fusão se estas impurezas não forem corretamente removidas nos processos de beneficiamento da sucata. Como valores gerais, a quantidade de impurezas removidas nos processos de beneficiamento da sucata pode variar de 10%, para prensas tesouras com tambor rotativo, até 20% para os shredders. Neste último, a limpeza é tão profunda que normalmente a sucata beneficiada tem removida até a camada de pintura de sua superfície. Entre os vários problemas gerados por um elevado nível de impurezas recebidas estão: • Redução do rendimento do pátio de sucata, dificultando o controle do estoque, pois as quantidades efetivas de entrada de sucata, na realidade, são menores que o comprado. • Aumento do volume de rejeitos e custo com o tratamento da terra e óleos que devem ser descartados atendendo às necessidades de preservação ambiental; Pior ainda se estas impurezas não forem corretamente removidas por falha no processo de beneficiamento ou falha de definição de rota. Nesta situação os problemas serão: • Redução do rendimento do forno com menor produção de aço líquido, para um mesmo peso de carregamento, pois as impurezas estão ocupando o lugar da sucata. Economicamente significa reduzir a produtividade da aciaria devido ao aumento do tempo para o processo de fusão com uma menor produção de aço líquido; • Aumento do consumo de energia elétrica para fundir a sucata e as impurezas carregadas. O aumento do consumo de energia elétrica acarreta o aumento de outros custos em efeito cascata como: custo de eletrodos, custo de refratários e custo da cal; As características químicas das sucatas são as quantidades de elementos de liga que estão contidos na matriz de ferro com carbono que constitui o aço, portanto, 62 em geral podemos dizer que elementos de liga são aqueles diferentes do ferro e do carbono que constituem o aço e definem as características metalúrgicas do aço líquido e em solidificação como as características de resistência mecânica e química nos produtos finais obtidos deste aço. 2.2.2.2 – Influência das Práticas de Injeção no Rendimento Metálico O Oxigênio é de suma importância na fabricação de aços a partir de fornos EAF para a descarburação assim como fonte de energia química. Nos últimos anos há uma tendência a aumentar a quantidade de oxigênio injetado nos fornos EAF de maneira a reduzir o consumo de energia elétrica. Esta prática deve ser cuidadosamente definida baseada em fatores de cada local. Alguns pontos devem ser considerados, tais como: - A injeção de carbono é baseada em princípio no conteúdo de carbono presente na carga metálica. Mais carbono significa que mais oxigênio será necessário para o processo. - O excesso de oxigênio aliado a um déficit de carbono no sistema promove um aumento do FeO na escória, reduzindo o rendimento metálico. - A pressão durante a injeção de oxigênio também é importante. Normalmente considera-se conveniente à utilização de pressões de no mínimo 10 kgf/cm2. - A eficiência da injeção de oxigênio geralmente varia de 80 a 90%. A espumação é um fator importante para melhoria do rendimento metálico. A eficiência na redução do óxido de ferro a partir da prática de injeção de carbono depende de inúmeros fatores e a princípio, a compreensão do mecanismo de reação é vital. Os subsistemas demonstrando as interfaces das reações entre injeções de C e O2, banho metálico e escória podem ser vistos na figura 23. 63 Figura 23: Sub-Sistemas de reações químicas durante o processo de Fusão e Refino no FEA. [(1) Interface Metal – Escória; (2) Interface Injeção de C – Escória; (3) Interface Lança de O2 – Escória]. 21 (Adaptado de Morales ) 2.2.2.3 – A Injeção de Carbono e a Cinética da Redução do %FeO – Interface Carbono – Escória Conforme citado anteriormente, o controle dos teores de Fe na escória do FEA é a melhor maneira para controlar o rendimento metálico e consequentemente, a produtividade e a economia da planta. Durante a fusão da carga no FEA, os níveis de FeO, podem atingir valores elevados (superiores 45-50% da massa). Nesta condição tem-se um banho plano, com formação de escórias com uma baixa capacidade de espumação, acarretando em um elevado consumo de energia elétrica e de refratário do forno. O consumo de refratário é oriundo da alta exposição da parede e do teto do forno à radiação direta do arco. Para que esta situação seja 64 evitada, tem-se uma “janela” na qual a composição da escória, formada principalmente por óxidos de ferro, é adequada para manter as propriedades de espumação de maneira isolar a radiação do arco. Estas são as razões de ser necessário manter a oxidação do ferro sob controle durante a fusão da carga. Para que isso seja possível, ao longo dos últimos anos a injeção de materiais carbonáceos para reduzir os óxidos de ferro em escórias complexas de fornos tem se tornado uma prática comum. Vários modelos matemáticos 21, 25, 34, 35 desta reação de redução foram publicados. Esses artigos descrevem com detalhes os mecanismos da reação química entre as partículas carbonáceas e o FeO em escórias complexas de fornos, injetadas através de uma lanças injetoras. A taxa de redução cinética do FeO é estimada como função dos parâmetros da lança e propriedades físico-químicas da escória, as quais dependem do tempo. A taxa cinética da redução do óxido de ferro em escórias complexas de fornos através de partículas carbonáceas em zonas do jato da lança pode ser calculada, segundo Morales 21 , através da expressão: d ( FeO) QS FP0 M FeO = d (t ) MC R 1 − pf R pi 3 (2.75) Esta equação envolve todos os parâmetros do processo de injeção de partículas de carbono, tais como, a fração de partículas que penetram na escória, FP0 e seus respectivos raios inicial (Rpi) e final (Rpf), o fluxo de massa de sólidos QS , além da massa de FeO da escória (MFeO) e a massa de carbono injetado (MC). São considerados também, alguns outros fatores como a resistência química à transferência de massa devido à atividade da sílica, a qual se comporta como um componente da superfície ativa está implícito na equação. Outras variáveis, tais como, o conteúdo de óxido de ferro, basicidade da escória, ângulo da lança e seu diâmetro, tamanho da partícula e sua reatividade, etc., também estão implícitos no cálculo do raio final da partícula (Rpf), para um dado tempo de residência tR (calculado utilizando um método Lagrangeano). Deste modo, o modelo de injeção pode ser diretamente integrado em um modelo cinético para um processo de forno a arco elétrico, como será visto a seguir. 65 2.2.2.4 – A Cinética de Redução do FeO na interface Metal – Escória. No balanço de carbono é necessário se levar em conta à cinética de redução do óxido de ferro pela dissolução de carbono na interface Metal-Escória. O mecanismo desta reação é essencialmente o mesmo proposto para a reação entre as partículas de carbono e o FeO do volume de escória ilustrado na figura 24. ESCÓRIA C + CO 2( g ) ⇒ 2CO ( g ) AÇO Interface Gás-Escória Interface Aço -Escória (b) (a) Figura 24: Reações químicas na interface metal-escória (a), na interface gás-escória (b) e o papel da 19 sílica como componente ativo da superfície na escória. (Fonte:Morales ) Uma bolha de CO é nucleada na interface metal-escória reagindo, durante seu movimento ascendente através da camada de escória, com o FeO para formar ferro e dióxido de carbono. Posteriormente reage com o carbono para formar novamente CO e na verdade o CO2 é o agente descarburante do banho. Naturalmente, também neste caso a sílica afeta a área superficial disponível da bolha para a reação de redução devido às propriedades superficiais ativas da escória. A taxa de descarburação pode ser escrita de acordo com a expressão: − d (Wm [%C ]) = M C AN CO dt (2.76) Onde; A é a área interfacial metal-escória e NCO é o fluxo de massa de CO. 66 2.2.2.5 – Volume de Escória. A fusão de ferro gusa produz mais escória que a fusão da maioria das sucatas utilizadas na COSIGUA, devido a seu conteúdo elevado conteúdo de Si. Maior quantidade de Si equivale numa maior formação de SiO2, o que aumenta a necessidade de utilização adicional de fluxantes de maneira a se manter a basicidade da escória constante. A basicidade binária da escória do forno EAF da aciaria COSIGUA possui intervalo de confiança para média de 1,7 a 1,9, conforme consta na tabela 5. Do ponto de vista químico este tipo de escória é considerada ácida. Uma basicidade binária maior do que dois é importante para fornecer o balanço estequiométrico necessário para neutralizar a sílica. Uma escória ácida não fornece as propriedades de transporte adequadas, tais como viscosidade e tensão superficial, para espumar a escória e, além disso, a quantidade de MgO necessária para saturar a escória é aumentada consideravelmente. Uma escória básica é positiva por diversos motivos, não só do ponto de vista do refino, mas também do ponto de vista do aumento da quantidade de partículas de carbono efetivas na redução do óxido de ferro da escória. Tabela 5: Composição Média da Escória do Forno FEA da Aciaria. Composição Média da Escória do EAF COSIGUA (*) Componente Média Desvio Padrão CaO 31,0 2,7 SiO2 17,4 1,2 Al2O3 2,6 0,4 MgO 8,9 1,4 FeO 30,3 3,4 MnO 4,8 0,5 P2O5 0,8 0,2 SO2 0,1 0,09 Cr2O3 1,7 0,5 BASICIDADE (1) 1,8 0,1 BASICIDADE (3) 1,7 0,3 (*) período analisado: jan-06 a jun-06 67 2.3 – Balanço de Massa no FEA Denomina-se como balanço de massa o estudo comparativo entre entradas e saídas do forno elétrico. Os objetivos do balanço são, por exemplo, a determinação das reações metalúrgicas (C, Si, Mn, Fe), a massa de ar infiltrado e a saída de gases em adição a dados bem conhecidos tais como carga metálica, consumo de eletrodo, produtividade, escória, etc. Para que sejam realizadas estas medições referentes à composição do gás na saída são necessários o fluxo de volume e a temperatura do gás. A figura 25 ilustra o resultado do balanço de massa médio de 31 corridas, realizado por Pfeifer 28 , para um forno elétrico de 100 t de capacidade com uma capacidade relativamente baixa de energia específica de 450 kVA/t e um consumo de oxigênio, grafite e gás natural relativamente alto. Estes resultados são baseados em balanços de massa de carbono (medição da saída de gases), nitrogênio (infiltração de ar) e CaO (massa de escória), conforme mostra a equação a seguir: xCaO ,Cal mCal + xCaO , Re frat . m Re frat . = xCaO , Esc m Esc + xCaO , Pós m Pós (2.77) Onde x é o conteúdo de CaO e m é a massa. Os valores de mCaO,Cal, mCaO,pós e xCaO,Refrat, são conhecidos a partir de análises químicas das amostras. Os valores de mRefrat. e mPós são conhecidos a partis de dados estatísticos e mCal é um parâmetro do processo. A composição da escória xCaO,Esc é determinado a partir de amostras de escórias retiradas no vazamento a cada corrida. 68 carga metálica oxigênio eletrodo cal cítica /dolomitica finos Faixa típica de EAF grafite (média de 31 corridas) saída de gases gás natural entrada de ar escória refratários aço Figura 25: Balanço de massa médio de 31 corridas para um forno elétrico com capacidade para 100 toneladas. (Fonte: Pfeifer 28 ). 2.4 – Desenvolvimentos Recentes. A necessidade de se produzir cada vez mais, gastando-se cada vez menos aliada ao aumento estratosférico das matérias primas utilizadas na fabricação de aço tornou a preocupação com o rendimento metálico e consequentemente com as perdas metálicas do processo fato comum a todas as usinas siderúrgicas mundiais. Diversos trabalhos 19, 20, 21 vêm sido desenvolvidos em toda parte visando minimizar as fontes de perda que reduzem o rendimento metálico das aciarias. Para conhecer a origem das perdas é primeiramente necessário medi-las. Pfeifer 28 et al, em seu trabalho de análise termodinâmica da eficiência energética em fornos elétricos em 2005, apresentou resultados de balanços de massa realizados em 31 corridas e comparou os mesmos com valores médios apresentados na literatura, visando determinar o balanço energético das reações metalúrgicas (C, Si, Mn, Fe, etc.) que ocorrem na operação do FEA. Além disso, 69 tentou quantificar a entrada de gases que contribuem para o aumento do consumo de energia elétrica dos fornos. Torres 36 , et al, em seu trabalho para análise das perdas de rendimento na Ispat Mexicana (IMEXSA), quantificaram as diversas fontes de perdas no rendimento metálico, baseando-se em alterações de parâmetros de seu processo tais como características ma matéria prima, práticas de injeção de oxigênio e carbono, volume de escória e temperatura de vazamento. No trabalho apresentado puderam concluir que a características da matéria prima utilizada, (no caso uma carga com grande quantidade de ferro-esponja), influenciava em quase 7% o rendimento metálico, assim como as práticas de injeção no forno, devido ao seu impacto no % FeO da escória e no volume de escória do processo, poderia reduzir o rendimento metálico em até 10%. Morales 21 , et. al, elaborou um modelo matemático para simulação da operação de fusão em fornos elétricos, levando em consideração a mudança e propriedades físicas da escória ao longo do tempo, assim como os alterações dos aspectos operacionais do processo utilizando diferentes tipos de matérias primas no forno. Em seu modelo foi considerando também o controle da oxidação do banho através da injeção de carbono na escória. Como resultado, foi quantificada a influência da carga metálica no rendimento metálico, quando se altera a quantidade de Fe metálico da carga, assim como a influência desta carga no teor de FeO e demais componentes da escória do forno. Além disso, avaliou-se a influência da reatividade do carbono, assim como o ângulo de contato da lança de injeção de carbono na taxa de redução de FeO da escória. Também foi analisado pelo modelo o impacto da basicidade na taxa de redução do FeO da escória, comparando-se valores extremos para a basicidade binária e seu respectivo impacto na evolução do FeO ao longo do processo de fusão e refino do FEA. Como grande parte das perdas no rendimento metálico são oriundas da escória e seu conteúdo de FexOy e gotas metálicas, vários trabalhos descrevem o mecanismo de formação destes óxidos e partículas metálicas, assim como a cinética destes processos. Além disso, como o mecanismo de redução do FeO está diretamente relacionado ao fenômeno de espumação da escória, inúmeras publicações 23,29,35 sobre o assunto estão disponíveis. No entanto, poucas abordam o 70 tema especificamente para os fornos elétricos. A maioria das publicações relata as particularidades do tema voltadas para os fornos a oxigênio (LD). Um tópico de recente e muito importante sobre o assunto, trata sobre a taxa de reação entre o FeO das escórias e o carbono presente nas gotas metálicas. Esta reação, como já apresentado, é responsável pela descarburação do banho. Em um destes estudos, Mulholland et al 22. utilizando raios-X de fluorescência da reação entre o carbono contido nas gotas metálicas e o conteúdo de FeO da escória mostrou a existência de um halo gasoso envolvendo a gota metálica conforme a reação desta e a escória ocorre. Outros autores também realizaram observações similares e medições referentes à taxa desta reação. Baseado nestes estudos é geralmente aceito que a reação entre o FeO da escória e carbono das gotas ocorre através de um halo gasoso de CO-CO2. Em estudos mais recentes, Min e Fruehan 18, mediram de maneira mais detalhada a geração de gás CO ao redor da gota metálica utilizando um medidor de fluxo de massa gasosa e observaram, com o auxílio de uma filmadora acoplada a um raios-X de fluorescência a sua interação com a escória. Desta forma eles determinaram a taxa de reação para diferentes composições de escórias e gotas metálicas e identificaram os passos para controlarem a cinética desta reação. Figura 26: Modelo da reação entre o carbono contido na gota metálica e o conteúdo de FeO da escória líquida através do Halo Gasoso. (Fonte: Lanyi 2000). 71 O modelo por eles proposto possui duas reações separadas que ocorrem em dois sítios distintos com o CO2 atuando como agente transportador do oxigênio através do halo gasoso conforme a figura 26. Essas reações podem ser mais bem explicadas da seguinte maneira: - Transferência de massa de íons de Fe+2 e O-2 para a escória líquida; - Reação na interface escória/halo gasoso: FeO(esc.) + CO(gás) Fe(liq.) + CO2 (gás) - Difusão de gás CO2 funcionando como agente transportador do oxigênio através do halo gasoso; - Reação na interface gás/metal: CO2 (gás) + C (dissolvido na gota metálica) 2 CO (gás); - Transferência de massa (difusão) do carbono da gota metálica. Baseado nestas considerações foi levantado, experimentalmente, a influência de parâmetros, tais como conteúdo de C, temperatura e tamanho da gota metálica, na taxa de cinética de redução do FeO. O mecanismo de formação das gotas metálicas e sua influência na taxa de redução do FeO também vem sido amplamente estudado. A maior parte dos autores utiliza modelos físicos a baixas temperaturas para simularem e observarem as gotas metálicas de aço na escória. Iwamasa 23 , et al, simulou, a partir de utilização de água e óleo com relações de densidades similares ao do sistema aço/escória, o mecanismo de formação de gotas devido a espumação de escória gerado devido a redução o FeO pelo C (vide figura 27). Neste trabalho foi apresentado um modelo a partir do qual se pode estimar o diâmetro das gotas metálicas parâmetro importantíssimo na redução do FeO da escória, haja visto que, a área de contato entre as gotas metálicas e a escória, assim como o tempo de contato entre as mesmas (tempo de permanência 72 da gota na escória) influenciará a taxa de redução do FeO, conforme confirmado posteriormente por Sahajwalla 34 (figura 28). Óleo Gotas de Água Água Figura 27: Modelo físico para simulação da interação entre escória e aço líquido e formação de gotas metálicas durante a espumação da escória. (Fonte: Dayal 2005). Figura 28: Observação da evolução da bolha de CO durante a espumação utilizando equipamentos para observação a altas temperaturas. (Fonte: Sahajwalla 2005). 73 Fruehan e Manning 6, em seu trabalho para analisar o comportamento do fósforo durante o processo no FEA, elaboraram um modelo a partir do qual estimaram a evolução dos óxidos da escória ao longo do tempo, considerando a influência de diversos parâmetros, tais como: - Oxidação da carga metálica durante a fusão; - Redução do FeO da escória; - Adição contínua de Cao e MgO, assim como a dissolução de componentes não dissolvidos da escória devido ao aumento da temperatura e alterações do FeO; - Variações na massa de escória devido aos fatores citados acima, assim como a saída de escória pela porta do FEA. Os resultados do modelo foram comparados com diversas corridas em um forno elétrico da North Star Steel – Texas e BHP – Sydney, apresentando resultados satisfatórios, condizentes com a realidade da operação. No trabalho de Ozawa 23 , et al, diversos testes práticos, em uma planta da Daido Steel CO, Japão, foram conduzidos com o intuito de avaliar a eficiência da injeção de carbono no banho na redução do FeO na operação do forno a arco elétrico. Nestes testes, realizados em um forno elétrico de 70 t, foi avaliada a eficiência da injeção na taxa de redução de FeO, variando-se 3 fatores: - Qualidade do Carbono injetado (avaliado a partir da quantidade de voláteis e %C presente no coque injetado); - Área interfacial do coque com a qual o FeO reagirá (avaliada variando-se o e diâmetro das partículas de coque injetadas e a taxa de injeção); e; - Propriedade da escória, (avaliada variando-se a adição de cal calcítica (em kg/t) no FEA). Desta forma, pode-se determinar a melhor combinação de parâmetros para a operação ótima no FEA, além de se determinar as constantes das equações cinéticas da reação de redução de FeO pelo C injetado. 74 3 METODOLOGIA E PROCEDIMENTOS EXPERIMENTAIS Neste capítulo serão descritas as técnicas e procedimentos experimentais utilizados ao longo deste trabalho. 3.1 – Análise da Carga Fria O ferro-gusa analisado nesse trabalho é proveniente da unidade da Gerdau Contagem – MG, a qual possui dois alto-fornos e capacidade de produção mensal 18.000 toneladas e alguns fornecedores terceirizados, a maior parte da região de Sete Lagoas – MG. A COSIGUA recebe mensalmente cerca de 35.000 toneladas de Gusa, sendo 40% próprio (Gusa 3 – Contagem) e o restante de terceiros. A análise do Gusa 0/1, de terceiros é feita no próprio fornecedor, normalmente a cada lote, sendo utilizados diferentes tipos de análise, tais como via úmida e espectrômetro. No caso do Gusa 3, próprio, as amostras são coletadas na planta de Contagem, a cada corrida e enviada para a COSIGUA para análise via espectrômetro. Para as sucatas, devido a grande variação do tipo utilizado no FEA, é estimada a composição baseado na literatura sobre o assunto, não sendo realizada coletas de amostras regulares. A tabela com a composição considerada para o presente trabalho será apresentada posteriormente. 75 3.1.2 – Caracterização Química Para a caracterização química das amostras de ferro gusa e de aço apresentadas neste trabalho, é utilizada a caracterização por via-úmida (Gusa de Terceiros, realizada no próprio fornecedor) ou através da análise em um Espectrômetro de Massa (gusa próprio na Unidade da COSIGUA). Os espectrômetros de emissão ótica foram desenvolvidos para quantificar e qualificar os elementos presentes na composição dos metais. O espectrômetro de emissão ótica industrial consiste basicamente em: - uma fonte de centelhamento, - uma câmara de vácuo, - uma câmara para inserção de amostra, - um sistema de circuitos eletrônicos e - um software dedicado. Estes equipamentos fazem com que a amostra a ser analisada emita uma luz branca com a descarga de um arco elétrico em sua superfície, esta luz é então canalizada e incidida sobre uma placa de superfície refratária, semelhante à superfície de um compact disc, chamada de GRADE DE DIFRAÇÃO. Esta grade é capaz de difratar a luz branca da mesma forma que ocorre no fenômeno natural do arco-íris e as tonalidades de cores diferentes tal qual se observa nas superfícies dos CDs. O feixe de luz difratado consiste num arranjo de feixes de luzes coloridas bem definidas, sendo cada um característico de um elemento químico e a variação da intensidade da luz de cada elemento função de sua concentração na amostra. Sabendo-se disso cada feixe de luz colorida é canalizada para equipamentos sensíveis às tonalidades e intensidades destas luzes, estes equipamentos conhecidos como foto-tubos são capazes de converter a energia luminosa em 76 intensidade de corrente elétrica (figura 29). Dessa forma quanto maior for a concentração do elemento na amostra maior será a corrente elétrica gerada pelo foto-tubo posicionado para detectá-lo, esta relação intensidade de luz e corrente elétrica fornece dados para o levantamento de curvas de calibração para cada elemento, bastando apenas que a intensidade de corrente elétrica medida seja aplicada à equação da curva para se ter uma estimativa da concentração do elemento na amostra em questão (figura 30). Figura 29. Arranjo físico interno do espectrômetro de emissão ótica. Figura 30. Curva de calibração (intensidade de corrente elétrica x concentração química do elemento). 77 Abaixo, na figura 31, uma foto do equipamento utilizado para realização das análises na COSIGUA, um espectrômetro ARL METAL ANALYZER. Figura 31: Espectrômetro utilizado para as análises no laboratório da COSIGUA ARL METAL ANALYZER. 3.2 – Análise de Escórias 3.2.1 – Coleta de Amostras As amostras de escória para o presente trabalho foram coletadas de duas formas. Nos períodos iniciais do refino, utiliza-se uma “concha” metálica que é inserida no FEA para a coleta das amostras de escória (figura 32). Em períodos mais avançados do refino, nos quais a maior parte do banho já se encontra em estado líquido, utiliza-se um robô-amostrador para a coleta de amostras de aço, escória e medição de temperatura (figura 33). 78 Figura 32. Coleta de Amostras no FEA com a Concha. Figura 33. Coleta de Amostras Automática no FEA com o robô. Para cada amostra é identificada a partir do valor da Energia Elétrica e Power-on do momento da amostragem. Com esses parâmetros, consegue-se rastrear todas as informações de parâmetros de processo da corrida no exato momento da amostragem. 79 3.2.2 – Caracterização Química de Escórias Para a caracterização química de escória, utilizou-se a técnica de análise de espectrometria a partir de raios-X de fluorescência. Estes espectrômetros operam a partir da irradiação de um feixe de alta energia, excitando os raios-x característicos de cada elemento presente na amostra. Os comprimentos de ondas individuais são analisados a partir de um sistema composto de cristais e detectores, nos quais intensidades específicas são acumuladas para cada elemento. Quando necessário, as concentrações químicas de cada elemento são estabelecidas através de dados padrões armazenados no equipamento. Abaixo, o equipamento utilizado para realização das análises, um espectrômetro por Raios-X de fluorescência ARL OPTMI’X (figura 34) e um esquema simplificado do mecanismo de análise (figura 35). Figura 34: Espectrômetro de Raios-X por Fluorescência ARL OPTMI’X. 80 Encoder Ótico Colimador Drive 2 θ Amostra Detector Cristal Tubo de Raios-X Encoder Ótico Drive 1 θ Figura 35: Esquema de funcionamento do equipamento de Raio-X por Fluorescência. Como o equipamento analisa somente a concentração dos elementos e não dos compostos por ele formado, a lógica do sistema converte a proporção do elemento analisado na sua respectiva quantidade na forma de óxidos, préestabelecidos pelo fornecedor do equipamento. Um exemplo da análise fornecida pelo equipamento e seus respectivos óxidos é apresentada na tabela 6. Tabela 6: Óxidos analisados pelo Espectrômetro por Raios-X na Aciaria. % CaO % SiO2 % MgO % FeO % MnO 24,8 13,3 7,1 42,8 4,6 % Al2O3 % P2O5 %Cr2O3 % SO2 % F 2,3 0,8 1,5 0,1 0,1 81 3.2.3 – Difração de Raios-X O principal objetivo desta análise é de determinar de que forma os elementos estão combinados. Utilizou-se esta técnica para a caracterização das fases presentes na análise do agregado de escórias do FEA. Um elétron de alta velocidade pode colidir e substituir um elétron fortemente ligado próximo ao núcleo ionizando o átomo. Quando certa camada interna de um átomo é ionizada desta maneira, um elétron de uma camada mais externa pode ocupar a vacância 26 criada emitindo um raio-x característico do átomo envolvido. Este fenômeno permite identificar fases químicas presentes em diversos materiais (Klug e Alexander, 1959). Partes dos fragmentos do agregado das escórias do FEA foram moídas a uma granulometria de 400 mesh, e submetidas a uma varredura de 12 horas, em um Difratômetro SIEMENS, modelo D 5000 (figura 36), localizado no laboratório de Difração de Raio-x do Departamento de Ciência dos Materiais da PUC – RJ. Os resultados deste experimento foram analisados pelo método Rietveld com o software EVA e TOPAS da Bruker AXS. Compostos com baixas concentrações (<5%) nas amostras são de difícil detecção. As condições do experimento estão descritas na tabela 7. Figura 36: Goniômetros Siemens D5000. 82 Tabela 7: Condições para o experimento de Difração de Raios-X. Parâmetro Valores Arranjo Bragg ө - 2ө Faixa 10 – 80° Variação 0,050° Tempo 6s, c/ monocromador de grafite. Potência 40 KV e 35 mA Fenda de divergência 0.6° Fenda de espalhamento 0,6° Fenda do difratômetro. 0.2° Estado da amostra analisada Moída 3.2.4 – Análises Metalográficas Entende-se por metalografia o estudo da morfologia e estrutura dos metais. Para a realização da análise, o plano de interesse da amostra é cortado, lixado, polido e atacado com reagente químico, de modo a revelar as interfaces entre os diferentes constituintes que compõe o metal. Através das análises macrográficas e das análises micrográficas é possível a determinação de diversas características do material, inclusive a determinação das causas de fraturas, desgastes prematuros e outros tipos de falhas. A técnica tradicional de microscopia implica em capturar imagens de diferentes campos de um espécime, levando a uma amostragem limitada. No caso do agregado analisado, esta técnica não é adequada devido à grande variação micro-estrutural presente nas amostras. Por esta razão, utilizaram-se os recursos de microscopia digital para obter imagens de mosaico, cobrindo toda a superfície da amostra. Amostras de fragmentos de escórias foram coletadas na área de triagem da planta de processamento de escórias nas instalações da COSIGUA, conforme ilustrado na figura 37. 83 Figura 37: Amostras de escória colhidas no pátio da planta de processamento de escórias. Em uma segunda etapa desta análise, quatro fragmentos de escória foram embutidos a vácuo em moldes de 25 mm com resina polimérica por 24h. Uma vez embutidas, as mesma foram cortadas em uma seção transversal (figura 38). Figura 38: Amostra de escória embutida cortada e polida. As amostras foram então lixadas e polidas com uma politriz automática e posteriormente analisadas por microscopia digital. A microscopia digital e o processamento digital de imagens se tornaram fortes ferramentas na fase da quantificação dos elementos presentes na amostra. Com a interação entre o Microscópio Óptico Zeiss, e o software AxioVision é possível capturar imagens a partir de amostras da escória e posteriormente analisá-las com diversos parâmetros pré-estabelecidos. 84 As imagens foram obtidas com uma câmera digital AxioCam HR, com resolução 1300 x 1030 pixels, acoplada a um microscópio óptico digital Axioplan 2, motorizado e controlado por software. Com este sistema é possível capturar seqüências de campos da amostra com controle automático de foco. A técnica tradicional de microscopia implica em capturar imagens de diferentes campos de um espécime, levando a uma amostragem limitada. No caso da escória analisada, esta técnica não é adequada devido à grande variação microestrutural presente na amostra, conseqüência do processo de fabricação. Por esta razão, utilizaram-se os recursos de microscopia digital para obter imagens de mosaico, cobrindo toda a superfície da amostra. Os mosaicos são formados pela concatenação de imagens obtidas com baixa magnificação (lente objetiva de 5x). Nestas condições, a resolução espacial é de 2.10 µm/pixel e cada campo ocupa uma área de 2750 x 2180 µm2. Cada mosaico engloba 56 campos, sendo 8 na direção x e 7 na direção y. As imagens finais foram processadas através do software AxioVision 4.5. Ao longo do processo foram testados diversos parâmetros visando à correta discriminação das diversas fases presente no material (Gotas, Fases cinzas, Poros). Após esta etapa foram realizadas diversas medidas, como a fração de área ocupada pelas gotas, fases cinzas, Poros. A figura 39 mostra um dos mosaicos obtidos. As gotas aparecem como regiões mais claras. Nesta magnificação, as fases cinza aparecem como uma região cinza escura sobre um fundo poroso, caracterizado pela tonalidade preta. Um dos problemas na discriminação dos poros e das fases cinza advém do processo de preparação da amostra, que gera alguns arrancamentos da escoria arranhando assim as gotas e gerando poros. Um segundo embutimento com resina colorida poderá solucionar este problema. 85 Figura 39 – Mosaico Capturado para Análise. (aumento 5x) 3.3 – Coleta de Dados dos Parâmetros de Processo do FEA Todos os dados referentes a parâmetros de processo (Quantidade de Grafite, Oxigênio, Carga de Sucata, Quantidade de Gusa na Carga, Quantidade de Liga, Quantidade de Cal, energia elétrica, Gás Natural, etc.) estão disponíveis no PLC do FEA da Aciaria. 86 4 RESULTADOS E DISCUSSÃO No presente capítulo serão apresentados os resultados das análises realizadas na planta. A princípio será abordada a evolução do Rendimento Metálico histórico. A seguir, serão apresentadas as análises iniciais para que se possa compreender melhor o comportamento das variáveis que influenciam o resultado do Rendimento Metálico. Logo após, baseado nos resultados obtidos com as análises iniciais, irá se propor ações corretivas para este indicador e apresentar os resultados destas ações avaliando-se as suas eficácias. 4.1 Análise Preliminar do Rendimento Metálico da Aciaria Os valores obtidos para o rendimento metálico da aciaria, durante o período destinado a análise para este trabalho, são mostrados no gráfico da figura 40. 87 Figura 40: Levantamento do Histórico do Rendimento Metálico da Aciaria (2004 a 2006). Durante o período de Janeiro a Agosto de 2006 foi conduzida uma ampla coleta de dados referentes à matéria-prima, insumos e demais parâmetros de processo referentes ao forno EAF da Aciaria. Com base nestes dados tem-se a composição para o Rendimento Metálico atual da Aciaria e suas respectivas parcelas. 4.1.1 – Composição da Carga Fria A presença de materiais não ferrosos no ferro gusa e na sucata reduzem o rendimento metálico final da aciaria. No período analisado o Gusa utilizado na COSIGUA apresentou um teor médio de Ferro de aproximadamente 92,84 % conforme ilustra o gráfico da figura 41. 88 % de Ferro Total do Gusa (com 95% t-intervalo de confiança para a média) Valor Médio _ - 92,84% X Intervalo de confi ança --> 91 92,75 92,94 92 93 94 95 % Figura 41: Avaliação do % de Ferro Total presente nos lotes de Ferro Gusa (amostragem aleatória) utilizados durante o período de Janeiro a Setembro de 2006 na Aciaria. Este valor equivale a quanto do % do Gusa realmente é ferro e quando fundido será transformado em aço. Os aproximadamente 7% serão convertidos em energia química para a fusão, no caso do C ou Si, por exemplo, e/ou irá compor a escória (Silício e demais impurezas presentes no material). Além disso, de acordo com o tipo de aço fabricado, utilizam-se diferentes quantidades de sucata (1, 2 ou 3 cestões com pesos que variam de 30 a 66 toneladas), de diversos tipos (sucatas de estamparia, pacote, cavaco, miúda, retorno interno, etc.), nas quais o % de não ferrosos (tintas, graxas, sílica, etc.) pode variar de 5,34 a 21,54% do valor de massa total a sucata, conforme apresentado na tabela 8. 89 Tabela 8: Exemplo de tabela de referência para composição química de sucatas. Componentes Sucata Sujeira Finos Residuais Voláteis Total %Fe (Imp) Total A 3,80% 4,80% 0,94% 3,00% 12,54% 87,46% B 1,20% 1,20% 0,64% 2,30% 5,34% 94,66% C 1,40% 0,72% 4,09% 2,00% 8,21% 91,79% D 1,60% 0,48% 5,14% 0,20% 7,42% 92,58% E 0,40% 0,72% 1,14% 3,34% 5,60% 94,40% F 0,80% 1,92% 1,04% 3,64% 7,40% 92,60% G 9,00% 3,60% 0,94% 1,00% 14,54% 85,46% H 2,50% 0,72% 0,99% 3,00% 7,21% 92,79% I 6,50% 1,00% 0,26% 1,00% 8,76% 91,24% J 11,00% 3,60% 0,94% 6,00% 21,54% 78,46% Tabela 9: Exemplo de mix de sucata utilizado para cada grupo de aço com diferentes tipos e quantidades de sucatas. Aço 1 Aço 2 Aço 3 % Mix Prod. 33,3 33,3 33,3 A 4,6 5,5 7,3 5,8 B 16,5 11 7,3 11,6 C 5,0 2,8 5,5 4,4 D 15,3 22 22 19,8 E 2,8 3,7 5,5 4,0 F 8,3 2,8 4,6 5,2 G 18,5 13,8 15,6 16,0 H 1,8 1,8 1,8 1,8 I 20,0 31,2 17,4 22,9 J 5,5 0 4,6 3,4 L 1,8 5,5 8,3 5,2 Emprego Real % Considerando-se estes matérias e o mix de sucata (exemplificado na tabela 8) utilizados na COSIGUA durante o período de análise chega-se ao valor estimado de 93,48% de Fe total mais residual do produto final, presentes na carga metálica, 90 incluindo neste % a parcela referente ao Fe metálico e a parcela de Fe na forma de óxidos (ferrugem). A análise detalhada destes valores é apresentada na figura 42. Rendimento Máximo Teórico Possível A nderson-D arling N ormality Test 92,4 92,8 93,2 93,6 94,0 A -S quared P -V alue < 22,81 0,005 M ean S tD ev V ariance S kew ness Kurtosis N 93,483 0,365 0,133 0,197015 0,662408 6798 M inimum 1st Q uartile M edian 3rd Q uartile M aximum 94,4 92,054 93,277 93,467 93,697 94,671 95% C onfidence Interv al for M ean 93,474 93,492 95% C onfidence Interv al for M edian 9 5 % C onfidence Inter vals 93,458 Mean 93,476 95% C onfidence Interv al for S tD ev 0,359 Median 93,460 93,465 93,470 93,475 93,480 93,485 0,371 93,490 Figura 42: Avaliação do Rendimento Metálico Teórico Máximo Possível baseado no % de Material Ferroso presente nos Mix de Cargas Metálicas acrescido de parcela (1,47%) referente aos residuais do produto final das corridas produzidas entre Janeiro a Setembro de 2006 na Aciaria. 4.1.2 – Perdas pelo Sistema de Despoeiramento Durante a produção do aço no FEA, nas etapas de carregamento, vazamento e fusão da matéria-prima, ocorre a geração de emissões gasosas. Para evitar a dispersão dessas emissões com partículas de material para a atmosfera, são instalados sistemas de controle que captam e filtram estes fumos. A média total mensal de material coletado no despoeiramento é de 1300 toneladas o que representa um total aproximado de perdas no rendimento de aproximadamente 16,83 kg de finos por tonelada produzida. 91 Resultados de análises do pó do despoeiramento, realizadas por laboratórios externos apontam uma média de 37,3% de Fe presente nos finos extraídos, ou seja, um total de 6,3 kg de Ferro por tonelada produzida. Isso equivale a um decréscimo de 0,63 % do Rendimento Metálico Total da Aciaria, considerando as suposições anteriormente apresentadas. 4.1.3 – Perdas Metálicas Perdas metálicas são as perdas de aço que ocorrem durante o processo de fabricação. As perdas metálicas da aciaria se dividem em Perdas de Aço Líquido e Perdas de Tarugos. As perdas de tarugos são as perdas que ocorrem após o aço ser solidificado no processo de lingotamento contínuo. As perdas de aço líquido ocorrem antes de o aço ser solidificado na forma de tarugos. O presente trabalho irá focar principalmente as perdas de aço Líquido que estão associadas ao forno EAF. A distribuição das perdas de aço na Aciaria durante o período de janeiro de 2005 a fevereiro de 2006 e seu impacto no rendimento estão ilustradas na figura 43. Perdas Metálicas: Perdas de Aço Líquido e Tarugos Média 2006: 2,1% Perdas de Aço Líquido Perdas de Tarugos Média 2006: 1,63% Média 2006: 0,47% Figura 43: Distribuição das Perdas Metálicas na Aciaria (excluindo-se a Sucata C) durante o período de Janeiro a Agosto de 2006 seu impacto no rendimento. 92 Durante o ano de 2005 foram realizados diversos trabalhos focados na redução das Perdas de Aço Líquido. A figura 44 mostra o gráfico com a evolução das Perdas de Aço Líquido durante o período. Figura 44: Evolução das Perdas Metálicas de Aço Líquido na Aciaria em 2006. 4.1.4 – Percentual de Ferro não Recuperado na Escória Durante o experimento realizado constatou-se que a quantidade de escória gerada por corrida varia entre 9 a 12 toneladas. Analisando esta escória, constatouse que aproximadamente 26,8 % da mesma consistem em Fe. Considerando-se a parcela de material recuperado (já computado nas perdas metálicas de aço líquido), este teor de Fe representa cerca de 2,75% de perdas no rendimento metálico da aciaria da COSIGUA. 93 4.1.5 – Perdas Devido à Carepas e Borras do Lingotamento De acordo com a literatura 5, o % do rendimento metálico que é perdido devido à geração de carepa durante a solidificação do tarugo e borras do oxicorte é de aproximadamente 1%. Devido a particularidades do processo de lingotamento da COSIGUA (quantidade de água, velocidade de lingotamento e extensão da zona de resfriamento), o % estimado para perdas do rendimento devido à geração de carepas é de 1,2% na Aciaria. 4.1.6 – Conclusões Preliminares Com base nas informações apresentadas conclui-se que as perdas do rendimento metálico distribuem-se de acordo com gráfico da figura 45. Pareto das Parcelas de Perdas no Rendimento da Aciaria CSG % 10 80 8 60 6 40 Acumulado 100 12 4 20 2 0 Perda N ic ál et M o S as at uc F % e E i ór sc a a rd Pe i ál et M ca ço A L do ui íq a rd Pe i ál et M ca T o ug ar 0 Figura 45: Gráfico Pareto ilustrando as fontes de perdas do Rendimento Metálico da Aciaria COSIGUA. 94 O gráfico anterior (figura 45) indica que a maior fonte de perdas no rendimento metálico é oriunda dos componentes não metálicos (sujeira, graxa, voláteis, etc.) presentes na carga metálica. No entanto, esta perda não pode ser reduzida com ações de processo no FEA. Na verdade esta parcela é intrínseca do mix de carga selecionado e dependerá do preço e disponibilidade de sucatas no mercado. No geral, sucatas com menores teores de sujeira e residuais apresentam um preço mais elevado do que as menos nobres. Desta forma, tenta-se adequar o menor preço com a melhor qualidade possível no processo do FEA, resultando em oscilações dos valores % de ferro na carga. O gráfico da figura 46 demonstra as oscilações no % de ferro da carga durante o período de análise, muitas delas oriundas de modificações no mix metálico em função de pressões do mercado de sucata. Análise Temporal da Evolução do Rendimento x Total geral (%Fe) na Carga 5/abr 5/mai 6/jun 27/jul 14/set 93,0 92,6 Total geral (%Fe) 92,5 92,32 92,17 92,08 92,0 91,96 91,5 1/jan 30/jan 2/mar 1/abr 1/mai 31/mai Datas 30/jun 30/jul 29/ago 1/out Figura 46 - Evolução do % de Ferro Total presente no mix de Carga Metálica das corridas produzidos entre Janeiro a início de Outubro de 2006 na Aciaria (média diária). 95 Sendo assim, apesar da forte correlação entre o tipo (devido ao teor de ferro da mesma) e o rendimento metálico (vide figura 47), optou-se por atuar nas perdas de Fe pela escória na forma de FexOy e gotas metálicas e nas perdas metálicas, que representam respectivamente a segunda e terceira maior fonte de perdas no rendimento metálico da COSIGUA, pois estas fontes de perdas estão diretamente relacionadas ao processo do FEA. Foram analisadas as influências destes parâmetros selecionados para que se pudesse verificar o peso de cada parâmetro no resultado final do rendimento metálico, conforme apresentado na figura 48. Correlação entre Total de Fe (%) na Carga x Rendimento Sem Ligas Rendimento Sem Ligas = 5429 - 117,9 Total geral (%Fe) + 0,6509 Total geral (%Fe)**2 90,8 Rendimento Sem Ligas 90,6 90,4 90,2 90,0 89,8 89,6 S R-Sq R-Sq(adj) 89,4 0,0366391 99,6% 99,4% 89,2 91,6 91,7 91,8 91,9 92,0 92,1 92,2 Total geral (%Fe) 92,3 92,4 92,5 Figura 47 – Gráfico com a Correlação entre o Teor de Fe na carga e Rendimento Metálico (valores médios mensais de jan. a set de 2006 (exclusos 2 meses influenciados por causas especiais que apresentaram valor muito abaixo do esperado)). 96 Evolução do Rendimento Metálico & (%) Fe Total da Carga - Perdas Metálicas 91,5 88,5 (%) Rendimento Metálico da Aciaria 91 88,0 90,5 87,5 87,0 90 86,5 89,5 86,0 Rendimento Metálico 85,5 89 (%) Fe Total - Perdas 85,0 (%) Fe Total - Parcela de Perdas Metálicas (Aço Líq + Tarugos) 89,0 88,5 jan/06 fev/06 mar/06 abr/06 mai/06 jun/06 jul/06 ago/06 set/06 Figura 48 – Avaliação da Evolução do Rendimento Metálico das corridas produzidos entre Janeiro a Setembro de 2006 na Aciaria (média mensal) comparada com o % Fe total da carga diminuído das perdas metálicas do mês. As análises iniciais confirmaram a influência do %Fe da carga metálica no rendimento, mas também apontaram uma influência significativa das perdas de Fe pela escória na forma de FexOy e gotas metálicas, assim como das perdas metálicas de aço líquido no FEA. Para que se pudesse ter uma melhor idéia quantitativa destas parcelas de perda realizou-se um balanço de massa, conforma apresentado a seguir. 4.2 – Balanço de Massa Experimental Foi realizado, a critério de comprovação experimental, o balanço de massa de 158 corridas consecutivas, para que fosse possível verificar de maneira precisa o valor das perdas metálicas da aciaria (barrado (porta do forno), panelas (fundo de panela e basculamento), tundish e tarugos), valores reais de rendimento atual, perdas para o despoeiramento, assim como a característica e a massa total de escória gerada. Foram mantidas todas as práticas operacionais utilizadas durante os 97 meses anteriores em 2006, assim como se utilizou lotes de gusa e mix de sucatas com características similares aos utilizados nestes meses. Na época da realização deste primeiro balanço não se dispunha de análise de composição química dos lotes de ferro gusa utilizados, assim como das sucatas. O mix de carga médio, utilizado no período pode ser observado na tabela 10. Tabela 10: Mix Médio de Sucata utilizado durante o experimento. Tipo de Sucata % A 15,3% B 7,5% C 2,8% D 35,1% E 5,6% F 5,4% G 1,4% H 25,7% I 1,3% % Total de Fe 92,1% Nas corridas do balanço todo material que saiu pela porta de escória durante a sua fabricação foi separado e pesado antes de seu processamento na planta de beneficiamento de escórias terceirizada (vide fluxo na figura 49). Além disso, todas as perdas nas demais etapas do processo foram separadas e pesadas. Com isso se consegue ter uma idéia real do rendimento e da quantidade de material que se perde em cada etapa do processo de fabricação. 98 Baia de Escória para processamento Forno Elétrico a Arco Alimentação da Planta de Processamento de Escória Sucata recuperada (metálico) retorna para o forno Separação Magnética Metal/Escória Classificação Granulométrica da Escória Atividades Terceirizadas Empilhamento de Escória para Comercialização Escória (não metálico) Figura 49 – Fluxograma da planta de beneficiamento de escórias da Aciaria. O resumo contendo os resultados finais do balanço de massas é apresentado na tabela 11. Tabela 11: Resumo dos Resultados do Balanço de Massa. BALANÇO DE MASSA - ACIARIA Total de Corridas 158 Carga Fria (Sucata+Gusa) (Média) (t) 111,5 Ligas Metálicas (Média) (t) 1,2 Carga Metálica Média (t) 112,7 Produção (Média) (t) 98,9 Rendimento Metálico % (Médio) 87,8% Perdas Totais (t) 13,8 Perdas Metálicas Recuperadas (Média) (t) 1,50 Sucata A (87,5% Met) 1,27 Sucata B (77,1% Met) 0,23 Perdas Metálicas Tarugos (Média) (t) 0,24 Perdas Metálicas Escória (t) 4,92 Sucata C (t) 1,09 Perdas de Fe na Escória (FexOy) + Gotas (t) 3,83 Peso Total de Escória (t) 12,0 Perdas Despoeiramento (Média) (t) 1,67 Perdas por Não Metálicos na carga (t) 6,55 99 Os resultados apresentados na tabela 11 estão coerentes com as análises médias apresentadas anteriormente. Para cálculo da perda metálica, a COSIGUA considera somente as perdas metálicas de sucatas do tipo A e do tipo B. Essas sucatas são caracterizadas pela granulometria (Sucata A entre 2 ½” e 6” e Sucata B entre 1 ½” e 2 ½”) e pelo teor de metálico (Fe) (Sucata A maior que 85% e Sucata B entre 75 e 85%). As sucatas do tipo C representam uma grande fonte de perda que não é considerada pela COSIGUA. Serão apresentadas considerações sobre esta parcela de perda posteriormente, quando forem apresentadas as análise do rendimento especificamente para o FEA. De maneira geral, baseado nos valores já apresentados anteriormente (vide 3.5.2) têm-se os seguintes valores para a composição do rendimento (figura 50). Escória : % Fe da Escória não recuperado pela Sobremetal (FexOy e Gotas) 3,4% (II) CARGA METÁLICA (100%) Fe total da Carga + Residuais Finais Rend(%) = 100% - (I) RENDIMENTO: 87,8% 100 – (I+II+III) - Sujeira / Ferrugem; - Pó Despoeiramento; - Parte dos Residuais; - Voláteis; 7,3% (I) Perdas Metálicas: Perdas de Aço Líquido e Tarugos 1,5% (III) Figura 50: Composição para Rendimento Metálico, obtida a partir de experimento prático. 100 4.2.1 – Balanço de Massa – FEA O resultado do balanço, analisando-se especificamente o FEA, está na tabela 12. Tabela 12: Resumo dos Resultados do Experimento para o FEA. FEA Total de Corridas 158 Carga Metálica (Média) (t) 112,7 Carga Total (Média) (t) 115,7 Produção (Média) (t) 102,4 Carga Total (t) 18286,2 Produção Total (t) 16181,4 Peso de Escória + Met. (t) 1634,3 Produção + Escória (t) 17815,7 Sucata A (87,5% Met) 0,46% Sucata B (77,1% Met) 0,10% Sucata C (67,6% Met) 1,18% Perdas Metálicas (%) 0,57% Peso de Escória (t) 1542,8 Perdas de Fe na Escória (FexOy) + Gotas (t) 3,40% Total de Médio de Escória por Corrida no FEA (kg) 9764,7 Rendimento Metálico FEA % (Médio) 90,9% Para critério de avaliação de desempenho, na figura 51 comparam-se os valores obtidos no FEA COSIGUA com os valores obtidos por Pfeifer 28. No que diz respeito ao rendimento metálico, o resultado do balanço de massa apresenta desempenho extremamente inferior ao do teste realizado por ele (90,9% contra 96,5%), indicando que há uma grande oportunidade de melhoria neste indicador para a COSIGUA. É óbvio que existem outras características independentes do processo do FEA, a característica da sucata, por exemplo, que são limitadores para atingirem-se estes valores elevados, conforme demonstrado anteriormente. 101 carga metálica eletrodo (1036 kg) (1101 kg) oxigênio (56 kg) (66 kg) cal cítica /dolomitica grafite (3,05 kg) (2,02 kg) finos Faixa típica de FEA (28 kg) (16 kg) (13,8 kg) (35 kg) saída de (21 kg) (8,6 kg) gás natural (média de 158 corridas Balanço de Massa gases COSIGUA) (Desempenho Acima) (235 kg) (323,9 kg) (4 kg) (4,5 kg) (Desempenho Abaixo) (Desempenho dentro do Esperado) (Valores obtidos por Pfeifer) entrada de ar (162 kg) (223,3 kg) escória (78 kg) (101 kg) refratários aço (2,6 kg) (1,83 kg) Figura 51: Esquema comparativo entre o resultado do balanço de massa realizado no FEA da Aciaria, 28 o resultado obtido por Pfeifer em seu experimento em realizado em 31 corridas de usinas européias e a faixa típica de resultados para FEAs encontrada na literatura. As análises iniciais para o FEA apontam perdas de 3,16% no rendimento devido a perdas metálicas pelo barrado (porta do forno) (0,57% da perda) e perdas de Fe pela escória na forma de óxidos de ferro e gotas metálicas. A parcela de Sucata C, de acordo com os critérios da COSIGUA, não é recuperada, é considerada um agregado e é contabilizada na parcela de escória total, sendo englobada desta forma na parcela de perdas de Fe pela escória. No entanto, devido à quantidade elevada de material caracterizado como este tipo de sucata e consequentemente a possibilidade de ganhos para o rendimento referentes à mesma, realizou-se uma análise mais detalhada do material conforme será visto a seguir. 102 4.3 – O Impacto da Sucata C no Rendimento Metálico São consideradas sucatas do tipo C, todo o material, que depois de processado na planta de beneficiamento de sucata (figura 49) apresenta metalização inferior a 75% mas ainda assim apresenta propriedades magnéticas suficientes para serem separadas na planta por magnetização. Além disso, apresenta granulometria inferior a 1 ½”. No momento a utilização deste material não é considerada economicamente viável pela Gerdau – COSIGUA, devido a seu baixo teor metálico. O teste para verificação da metalização, realizado na planta de beneficiamento de escórias consiste das seguintes etapas: 1. O material a ser analisado é coletado com auxílio de uma pá carregadeira e imantado pelo eletroímã da planta. 2. Uma amostra deste material é então posto em estufa por 24h para ser analisado. 3. A caixa na qual será depositado o material é pesada vazia. 4. A amostra é condicionada na caixa de maneira a não ultrapassar o limite da ponteira. 5. Com auxílio do balde a caixa é preenchida com água até a ponteira e pesada. Utilizando-se então os valores de densidade de escória, aço e água, e tendose o volume de água deslocado (Princípio de “Arquimedes”), calcula-se, de maneira aproxima do teor de metalização das amostras. O total de sucata do tipo C, coletada no período de realização do balanço de massas foi de 190,3 toneladas, considerando-se somente o FEA. Como o teste de metalização realizado neste período, apresentou um valor médio de 67,6% de aço nas sucatas, pode-se considerar uma influência no rendimento de até 0,8%, o que seria um valor maior do que as perdas metálicas do FEA (0,77%) considerando-se somente as sucatas A e B. 103 Para que fosse confirmado este potencial de ganho, realizou-se a caracterização deste material conforme será apresentado a seguir. 4.3.1 – Caracterização da Sucata C Para caracterização da sucata C utilizou-se a técnica de análise metalográfica. Na figura 52, pode-se observar as diferentes segmentações realizadas. Foi possível observar quatro tipos de fases devidamente segmentadas, ajustando os limiares manualmente. De acordo com a tabela 13 a fração de gotas presentes nas amostras indica uma perda importante de material na escória. Em um cálculo aproximado rápido, a partir do qual se aproximou a proporção volumétrica à fração de massa, a proporção de gotas metálicas na escória representam 0,13% do Rendimento Metálico Total do FEA. Tabela 13: Porcentagem das diversas fases presentes na amostra. Fase Porcentagem Volumétrica Amostra 1 Amostra 2 Amostra 3 Amostra 4 Média Gotas 1,43 1,31 0,24 2,22 1,3 Partículas Cinzas 13,37 9,26 14,19 1,47 9,6 Fase Cinza 61,17 53,95 35,8 62,4 53,3 Poros 21,76 31,04 33,47 34,9 30,3 104 a) b) c) d) Figura 52: a) Imagem segmentada das gotas; b) Imagem segmentada das partículas cinza; c) Imagem segmentada da fase cinza; d) Imagem segmentada dos poros. (aumento 5x) O resultado das análises feitas por Difração de Raios-X pode ser conferido no gráfico da figura 53. 105 Figura 53: Resultado da análise da escória no DRX. Este espectro foi analisado com os programas EVA e TOPAS. O primeiro software realiza uma busca geral a partir da escolha de alguns elementos da tabela periódica, dando como resultado alguns compostos que possuem os elementos previamente selecionados. Neste caso, os elementos selecionados foram: Ferro (Fe), Silício (Si), Cálcio (Ca), Oxigênio (O), Magnésio (Mg), dentre outros. Após uma filtragem dos compostos obtidos pelo EVA, o espectro é então analisado com o Topas, onde é possível obter a porcentagem de cada composto no material. Através de uma análise preliminar e não conclusiva ainda, pode-se observar uma presença relativa de Magnésio-Ferrita (MgOFe2O3) na ordem de 30 % assim como uma quantidade de 39% de Wuestita (FeMg)O com 15% de Mg e 85% de Fe. Em quantidades menores obtemos Ferro puro Fe, Magnetite, Hematite; Andradite Ca3Fe2(SiO4)3 e Maghemita Fe2O3. Durante a análise foi descoberto um composto que ainda não está presente na literatura e em nenhuma base de dados existentes, o composto em questão é: 7CaOMgO4SiO2. Foram realizadas extensas buscas, mas até a presente data este composto ainda não foi identificado. 4.4 – Evolução do Óxido de Ferro na Escória As análises de escória padrão, realizadas momentos antes do vazamento da corrida, coletadas durante o mês de agosto de 2006, são apresentadas nos gráficos da figura 54. 106 Gráfico Histograma para Análise do % FeO; %MgO e B2 (CaO/SiO2) - Agosto 2006 % FeO %MgO 8 8 6 6 4 4 2 Frequência 2 0 20 25 30 35 40 45 CaO/SiO2 8 0 6,0 7,2 8,4 9,6 10,8 % FeO Média 37,1 9 DesvPad 6,388 N 36 6 %MgO Média 8,51 0 DesvPad 1 ,433 N 36 4 2 0 50 CaO/SiO2 Média 1 ,945 DesvPad 0,1 871 1,6 1,8 2,0 2,2 Figura 54: Avaliação dos principais valores das análises de escória padrão de Agosto de 2006. Como já citado, as perdas de Ferro pela escória na forma de óxidos, representa uma parcela significativa do rendimento. Desta forma, torna-se fundamental a compreensão da evolução e comportamento destes óxidos na escória ao longo da corrida. Realizaram-se em corridas aleatórias, coletas de amostra de escória ao longo do tempo para que se pudesse entender a evolução da oxidação do Fe ao longo da corrida. O resultado pode ser visto na figura 55. 107 Evolução do %FeO ao longo do tempo - 2006 % FeO - 2006 = 150,1 - 6,583 Power On + 0,09389 Power On**2 80 R-Sq % FeO (Amostragem 2006) 70 45,9% cal calcítica --> 16,7 kg/t C na Carga --> 21,6 kg/t C injetado --> 2,4 kg/t O2 total --> 45,6 Nm3/t 60 50 40 30 Regressão 95% IC 95% IP 20 20 25 30 35 40 45 Power On (minutos) Figura 55: Perfil de Evolução do %FeO da escória ao longo do tempo (Agosto 2006). Como já explicado anteriormente, a equação da redução do %FeO pode ser descrita por: FeO(esc.) + C Fe(l) + CO(g) Desta forma, segundo Gupta 9 , pode-se considerar que no início da reação (t=0), a concentração de Fe (produto) gerado por esta reação é igual a 0. Após certo intervalo de tempo (ta) a concentração de Fe será X e a concentração do FeO (%FeO) será (%FeOa). Sendo assim, podemos calcular a taxa de formação de FeO através de d (% FeO ) . dt Assumindo-se que a redução do %FeO é uma equação de primeira ordem, se pode considerar que: d (% FeO ) = K (% FeO ) − % FeO a dt [ ( )] (4.1) 108 Onde, (%FeO) é a concentração de FeO na escória; t é o power-on (tempo); K é a constante cinética e; (%FeOa) é a concentração de FeO na escória após o intervalo de tempo t. Integrando-se a equação (4.1) se tem: [ )] ( − ln (% FeO ) − % FeO a = Kt + C (4.2) Onde C é a constante de integração que pode ser avaliada utilizando-se a condição de contorno na qual t e (%FeOa) são iguais a zero. Sendo assim: - ln(% FeO ) = C (4.3) Substituindo-se este valor de C na equação anterior obtém-se: K= [ ( ln(% FeO) − ln (% FeO ) − % FeO a t )] (4.4) Que representa o valor da constante da reação da redução do %FeO. No gráfico demonstrado na figura 56 tem-se a taxa de redução de FeO ao longo da corrida. 109 Taxa de Redução do %FeO 4,5 ln (%FeO-%FeOª) 4 3,5 3 2,5 Ln (%FeO-%FeOª) 2 20 25 30 35 40 45 Power-On (min) Figura 56: Taxa de Redução do FeO da Escória (2006). A amostragem realizada indicou um elevado teor de FeO no início do refino (56,8% de FeO, conforme modelo de regressão determinado). Desta forma, o momento de saída de escória pela porta é fundamental, por que, quanto mais cedo a escória sair pela porta, maior será o teor de Fe presente e, por conseguinte, maior as perdas no Rendimento Metálico. Sendo assim, além de trabalhar-se na redução dos teores de FeO da escória, foi necessária a elaboração de um plano de ação a partir do qual se pode atrasar ao máximo o momento de saída de escória pela porta do forno alterando-se a inclinação do FEA, quantidade de fundo úmido, entre outros parâmetros. Elaborou-se uma planilha para controle do momento de saída de escória da porta, associando-se a mesma com a energia total acumulada na corrida. Em média, a saída de escória ocorria a partir do 18,9 MWh de energia acumulada, o que equivalia na época a 19,4 minutos de power-on, considerando-se os valores médios das corridas utilizadas para a análise da evolução do %FeO. Os resultados para o momento inicial de saída de escória pela porta do FEA obtidos com as modificações foram satisfatórios como se pode observar no gráfico da figura 57. 110 Evolução do Momento de Saída da Escória do FEA 40 Power On (minutos) 35 30 25 20 15 ago/06 set/06 out/06 nov/06 dez/06 jan/07 Mês Figura 57: Gráfico comparando a evolução do tempo de retenção da escória no interior do FEA. Este maior tempo de permanência da escória no interior do forno, além de reduzir as perdas através da menor saída de material pela porta, fornece um maior tempo para reação de redução do FeO da escória pelo C (injetado e dissolvido no banho). 4.4.1 – Quantificação da Massa de Escória pela Porta do FEA Um método para quantificação de massa/vazão de escória pela porta do FEA durante o refino foi elaborado, utilizando-se métodos de análise de imagens gravadas. Baseado neste modelo pode-se estimar a vazão de escória para cada intervalo da corrida e determinar-se uma curva que associa a vazão de escória pela porta ao longo do power-on. Associando-se estes valores à composição química da instantânea da escória ao longo da corrida pode-se desta forma identificar os momentos críticos para a perda na forma de FexOy pela porta. Para associar o volume estimado de escória que sai pela porta do FEA ao longo da corrida com a massa da escória, calculou-se a densidade da mesma, 111 baseando-se na análise composição química instantânea da escória e a sua temperatura estimada. O valor da densidade de escórias compostas por CaO-MgO-SiO2-Al2O3, segundo Turkdogan 38 é dado por: ρ1 = ( 1,45428 + 1290,08 + 0,00033057 1(CaO + MgO) 2 + 0,00013098 9(Al 2 O 3 ) 2 - 0,00004837 44(SiO 2 ) 2 T( 0 C ) (4.5) O valor da densidade de escórias compostas por FeO-MnO é dado por: ρ 2 = (3,6 + 1290,08 ) T( 0 C ) (4.6) Desta forma, o valor geral para a densidade da escória para o sistema do FEA será: ρ Total == (%CaO + %MgO + %SiO 2 + %Al 2 O 3 ) ρ 1 + (%FeO + % MnO) ρ 2 (4.7) Com base nos cálculos acima, pode-se calcular a evolução da densidade da escória ao longo da corrida, conforme apresentado na figura 58. 112 4,05 70,00 4,00 60,00 3,95 50,00 3,90 40,00 3,85 30,00 3,80 20,00 3,75 10,00 ρ (kg/m3) % FexOy Densidade da Escória (kg/m3) Evolução da Densidade da Escória ao longo da Corrida %FeO (2006) 36 35,4 34,7 34 33,4 32,7 32 31,4 30 30,7 29,3 28 28,7 27,4 26 26,7 25,4 24,7 24 23,4 22,7 22 21,4 20,7 20 0,00 19,4 3,70 Power-On Figura 58: Evolução da Densidade da Escória e do %FeO ao Longo da Corrida. As estimativas para evolução da massa de escória e ferro que sai pela porta do FEA ao longo do tempo, com base no modelo desenvolvido são demonstradas na figura 59 e quantificadas ao longo do tempo baseadas nos gráficos das figuras 60 (massa total de escória) e 61 (massa total de Ferro). (a) (b) Figura 59: Exemplo de avaliação da vazão através de imagens do FEA. Figura (a) vazão de 859 kg/min e Figura (b) vazão de 386 kg/min. (valores considerados de acordo com a técnica de análise da filmagem do FEA). 113 Massa de Escória pela porta FEA Acumulada ao Longo da Corrida 11000 10000 9000 Massa de Escória (kg) 8000 7000 6000 5000 4000 3000 Massa de Escória Acumulada 2000 1000 36 35,4 34,7 34 33,4 32 32,7 31,4 30,7 30 29,3 28,7 28 27,4 26 26,7 25,4 24,7 24 23,4 22,7 22 21,4 20 20,7 19,4 0 Power-on (min) Figura 60: Variação da Massa de Escória pela porta ao longo da corrida com base no método de quantificação de vazão de escória proposto. 3500,0 70,00 3000,0 60,00 2500,0 50,00 2000,0 40,00 1500,0 30,00 1000,0 % FexOy Massa de Ferro (kg) Evolução das Perdas de Ferro pela Escória (FexOy) ao longo da Corrida 20,00 Massa de Fe (FEA 2006) %FeO (2006) 10,00 500,0 36 35,4 34,7 34 33,4 32,7 32 31,4 30,7 30 29,3 28,7 28 27,4 26,7 26 25,4 24,7 24 23,4 22 22,7 21,4 20,7 20 0,00 19,4 0,0 Power-On Figura 61: Variação das Perdas de Ferro pela porta de escória do FEA na forma de FexOy ao longo da corrida com base no método de quantificação de vazão de escória proposto. 114 Deste modo, pode-se considerar que aproximadamente durante os primeiros 9 minutos a partir do início da saída de escória, as perdas de Fe na forma de FeO correspondem a quase 70% do total das perdas de Ferro pela escória, devido ao elevado teor de FeO da escória durante este período (inicial de aproximadamente 58%) combinado com os picos vazão elevada de escória neste período. 4.4.2 – Impacto do Total de Oxigênio no %FeO da escória do FEA Conforme mencionado nos capítulos anteriores, o oxigênio exerce um papel importantíssimo na oxidação da escória do FEA. Desta forma, visando obter uma quantificação do impacto do mesmo no teor de FeO da escória, realizou-se duas corridas experimentais, com características idênticas no que diz respeito a carga fria e demais parâmetros de processo, distinguindo-se somente o total de O2 injetado. O resultado pode ser visto no gráfico da figura 62. Evolução do %FeO da Escória para Diferentes Quantidades de O2 Injetado 35,0 %FeO 32,5 Condi ções de Oxi gêni o O2 total ==> 47 Nm3/t O2 total ==> 38,3 Nm3/t 30,0 27,5 cal calcí ti ca --> 21,0 kg/t C na Carga --> 14,2 kg/t C i njetado --> 5,0 kg/t 25,0 28 30 32 34 36 38 Power-On (min) Figura 62: Gráfico comparativo do %FeO ao longo do tempo para diferentes quantidades de O2 injetado no FEA. 115 O gráfico comparativo entre as taxas de reação do FeO para os dois experimentos realizados é apresentado na figura 63. Taxa de Redução do %FeO para Diferentes Quantidades de O2 Injetado 3,70 3,60 3,50 ln (%FeO-%FeOª) 3,40 3,30 3,20 3,10 3,00 Ln (%FeO-%FeOª) - O2 Total ==> 47 Nm3/t Ln (%FeO-%FeOª) - O2 Total ==> 38 Nm3/t 2,90 2,80 2,70 27,0 29,0 31,0 33,0 35,0 37,0 39,0 Power-On (min) Figura 63: Taxa de Redução do %FeO da Escória para Diferentes Quantidades de O2 Injetado. A corrida com uma maior quantidade de oxigênio injetado apresentou um comportamento pouco favorável no que diz respeito ao %FeO da escória, confirmando-se o esperado. A injeção de C, apesar de ser a mesma da corrida com menor volume de O2 injetado, não foi suficiente para reduzir a quantidade de %FeO da escória, tendo inclusive o mesmo aumentado, timidamente, a uma taxa de 0,3 pontos percentuais por minuto. 4.4.3 – Impacto do Total de Carbono Injetado no %FeO da escória do FEA Realizando-se testes simulares aos do tópico anterior, procurou-se comparar o efeito da quantidade de C injetado no banho. Os resultados são apresentados nas 116 figuras 64 (%FeO em função do Tempo) e 65 (taxa de redução do %FeO ao longo do tempo). Evolução do %FeO da Escória para Diferentes Quantidades de C Injetado 42,5 40,0 37,5 Condi ções de C i njetado C total Injetado ==> 2,5 kg/t C total Injetado ==> 5,1 kg/t %FeO 35,0 32,5 30,0 27,5 cal calcí ti ca --> 21,5 kg/t C na Carga --> 14,2 kg/t O2 i njetado --> 38,8 Nm3/t 25,0 30 32 34 36 38 Power-On (min) Figura 64: Gráfico comparativo do %FeO ao longo do tempo para diferentes quantidades de C injetado no FEA. Taxa de Redução do %FeO para Diferentes Quantidades de C Injetado 3,90 3,70 ln (%FeO-%FeOª) 3,50 3,30 3,10 Ln (%FeO-%FeOª) - C Total Injetado ==> 2,5 kg/t Ln (%FeO-%FeOª) - C Total Injetado ==> 5,1 kg/t 2,90 2,70 27,0 29,0 31,0 33,0 35,0 37,0 39,0 Power-On (min) Figura 65: Taxa de Redução do %FeO da Escória para Diferentes Quantidades de C Injetado. 117 A injeção de C reduzida, mantendo-se a quantidade de O2 injetada, mostrouse mais crítica para o controle do %FeO da escória. A menor quantidade injetada resultou em um elevado aumento a uma taxa de crescimento de 1,5 pontos percentuais por minutos no teor de FeO presente na escória. As análise indicaram que o excesso de O2 no FEA acarreta no aumento do %FeO da escória, reduzindo-se desta maneira o rendimento metálico. Da mesma forma que a injeção de C deverá ser suficiente para que não ocorra o aumento do %FeO resultando no mesmo problema. Com base nestas informações decidiu-se reduzir a quantidade de O2 injetado nas corridas, reduzindo-se as vazões de O2 dos injetores de pós-combustão e a vazão da lança de injeção no manipulador da porta. Além disso, para que fosse possível manter o %FeO controlado durante um maior período da corrida, aumentou-se o total de C injetado, através do aumento do período de injeção pelos injetores de C ao longo da corrida. 4.4.4 – Impacto da Massa Total de Escória e Basicidade no %FeO da Escória do FEA Foram realizados testes adicionais nos quais foram adicionadas diferentes quantidades de cales calcíticas no FEA para que se pudesse avaliar o impacto tanto do volume de escória contido no FEA quanto da basicidade na taxa de redução do FeO. Os resultados podem ser observados nas figuras 66 (%FeO em função do Tempo) e 67 (taxa de redução do %FeO ao longo do tempo). 118 Evolução do %FeO da Escória para Diferentes Adições de Cales Calcíticas 48 Condi ções para a Cal Cal Calcí ti ca Adi ci onada ==> 13,3 kg/t Cal Calcí ti ca Adi ci onada ==> 17,6 kg/t 46 44 42 %FeO 40 38 36 34 32 C na Carga --> 12,1 kg/t O2 Injetado --> 39,8 Nm3/t C Injetado --> 9,2 kg/t 30 25,0 27,5 30,0 32,5 35,0 Power-On (min) Figura 66: Gráfico comparativo do %FeO ao longo do tempo para diferentes quantidades de Cales Calcíticas Adicionadas no FEA. Taxa de Redução do %FeO para Diferentes Quantidades de Cales Adicionadas 3,90 ln (%FeO-%FeOª) 3,70 3,50 3,30 3,10 Ln (%FeO-%FeOª) - Cal Adicionada ==> 17,6 kg/t Ln (%FeO-%FeOª) - Cal Adicionada ==> 13,3 kg/t 2,90 22 24 26 28 30 32 34 Power-On (min) Figura 67: Taxa de Redução do %FeO da Escória para Diferentes Quantidades de Cales Calcíticas Adicionadas no FEA. 119 Os resultados dos experimentos mostram que a quantidade de escória do forno, parâmetro diretamente proporcional a quantidade de cal calcítica adicionada, exerce uma forte influência na taxa de redução do % FeO ao longo da corrida. Isto se comprova a partir do fato de que apesar dos teores iniciais de FeO das corridas dos dois experimentos serem similares, nas corridas do experimento no qual utilizouse 4,2 kg/t de cal calcítica a menos observou-se uma queda significativamente maior do %FeO da escória apresentado um percentual final menor que os das corridas do experimento com uma maior quantidade de cal. 4.5 – Ações Corretivas Propostas e seus Respectivos Impactos na Operação Utilizando-se os resultados dos testes realizados, propôs-se a redução do volume total de O2 injetado por tonelada produzida (48Nm3/t para 43Nm3/t) aliada a uma maior injeção de C no banho por tonelada produzida (de 5,1 kg/t para 11 kg/t). Além disso, reduziu-se a quantidade de cal calcítica adicionada por tonelada produzida (17 kg/t para 13 kg/t) e adicionou-se coque na carga visando auxiliar ainda mais a redução do %FeO da escória no momento que a mesma começa a sair pela porta do FEA. 4.5.1 – Comparativo entre o Comportamento do %FeO da Escória Antes e Depois das Alterações Com base nas amostras coletadas no FEA com as configurações de 2006 e as atuais, elaboraram-se modelos de regressão para as duas condições, conforme demonstrado no gráfico da figura 68. 120 Comparativo entre a Evolução do %FeO ao Longo da Corrida (2006 - atual) 60,00 55,00 50,00 %FeO 45,00 40,00 35,00 30,00 2006 25,00 Atual 20,00 18 23 28 33 38 43 Power-On (min) Figura 68: Gráfico comparativo do %FeO ao longo do tempo para as condições operacionais iniciais do FEA (2006) e para as condições atuais. Também é possível, da mesma maneira, comparar-se as taxas de redução dos modelos de regressão, como demonstrado na figura 69. Comparativo entre a Taxa de Redução do %FeO (2006 - atual) 4 ln (%FeO-%FeOª) 3,5 3 2,5 2006 Atual Linear (2006) Linear (Atual) 2 18 23 28 33 38 43 Power-On (min) Figura 69: Gráfico Comparativo para as Taxas de Redução do %FeO da Escória para as condições operacionais iniciais do FEA (2006) e para as condições atuais. 121 Analisando-se os gráficos das figuras 68 e 69, anteriormente apresentados, pode-se observar uma grande evolução no que diz respeito ao teor de FeO inicial e final da escória, quando se compara a condição anterior com a atual. Além disso, nesta condição, a queda do %FeO se mostra contínua até o final da corrida. Com relação às taxas de redução, apesar de serem similares, a condição atual ainda leva vantagem, pois o %FeO inicial menor favorece a uma menor perda de Ferro pela escória. Não se pode esquecer que, por se tratarem de valores percentuais em relação à massa total de escória no FEA, a condição atual leva grande vantagem, já que a quantidade de escória no FEA é menor, devido a menor quantidade de cal adicionada. Uma análise comparativa entre a quantidade total de massa pela porta de escória do FEA e de Ferro antes e após as alterações é demonstrada nas figuras 70 e 71 respectivamente. Comparativo da Evolução da Escória ao longo do Tempo (2006 x Atual) 60 10000 8000 50 6000 45 % FeO Massa de Escória Acumulada (kg) 55 40 4000 35 2000 Massa Acumulada - 2006 (kg) %FeO (2006) Massa Acumulada Atual (kg) %FeO (atual) 30 0 19,4 21,1 22,8 24,5 26,3 28,0 29,7 Power-On 2 31,5 33,2 34,9 Figura 70: Gráfico Comparativo Ilustrando a Variação da Massa de Escória pela Porta ao Longo da Corrida Antes e Após as Alterações Propostas. 122 3500 60 3000 55 2500 50 2000 45 1500 40 1000 35 Massa Acumulada Fe (2006) %FeO (2006) Massa Acumulada Fe (atual) %FeO (atual) 500 0 19,4 21,1 22,8 24,5 26,3 28,0 29,7 Power-On 2 31,5 % FeO Perda de Ferro Pela Porta do FEA Acumulada (kg) Evolução das Perdas de Fe (FexOy) pela Escória (atual x 2006) 30 33,2 34,9 Figura 71: Análise Gráfica Comparativa entre as Perdas de Fe pela Escória (2006 x Atual). Analisando-se os gráficos apresentados nas figuras 68 e 69, pode-se observar que a diferença entre a quantidade de escória dos períodos analisados é oriunda do adiamento do momento de início de saída de escória pela porta do FEA. Este adiamento é função do menor volume de escória presente no forno, devido a menor adição de cales, aliada as práticas operacionais. O menor volume de escória retarda o momento no qual a massa total do FEA alcança o patamar da porta causando o transbordamento da escória para fora do mesmo. Além disso, o menor volume de escória no FEA requer uma menor quantidade de carbono injetado para reduzir o %FeO. O maior benefício, no que diz respeito ao rendimento metálico, está na liberação de escória através da porta do FEA com níveis mais baixos de %FeO dissolvidos na mesma. A maior quantidade de C injetado aliada ao menor volume de O2 injetado, resulta em menores teores de %FeO na escória. Além disso, como dito anteriormente, a maior permanência da escória no interior do FEA possibilita um maior tempo para que a reação de redução do %FeO ocorra. Isto resulta em uma redução de 486,8 kg de ferro entre os períodos analisados, ante uma diferença de 388 kg de massa total de escória entre os mesmos períodos analisados. 123 4.6 – Balanço de Massa Após Alterações As análises apresentadas no tópico anterior direcionam a operações no FEA com menores volumes de O2 injetado, uma maior quantidade de C injetado e a uma menor quantidade de cales adicionada. Após estas alterações terem sido realizadas foi realizado um novo balanço de massas com um mix de sucatas similar ao anterior, conforme tabela 14, para que se pudesse comparar a eficácia das ações. O resultado do balanço é demonstrado na tabela 15. Tabela 14: Mix Médio de Sucata utilizado durante o experimento II. Tipo de Sucata % A 11,70% B 12,20% C 4,40% D 30,10% E 5,10% F 16,20% G 1,40% H 17,00% I 1,80% % Total de Fe 92,1% 124 Tabela 15: Resumo dos Resultados do Balanço de Massa Após as Alterações. BALANÇO DE MASSA - ACIARIA Conforme Total de Corridas 174 Carga Fria (Sucata+Gusa) (Média) (t) 107,8 Ligas Metálicas (Média) (t) 1,4 Carga Metálica Média (t) 109,2 Produção (Média) (t) 97,9 Rendimento Metálico % (Médio) 89,7% Perdas Totais (t) 11,3 Perdas Metálicas Recuperadas (Média) (t) 0,76 Sucata A (87,5% Met) 0,65 Sucata B (77,1% Met) 0,11 Perdas Metálicas Tarugos (Média) (t) 0,24 Perdas Metálicas Escória (t) 2,53 Sucata C (t) 0,46 Perdas de Fe na Escória (FexOy) + Gotas (t) 2,07 Peso Total de Escória (t) 12,0 Perdas Despoeiramento (Média) (t) 1,67 Perdas por Não Metálicos na carga (t) 6,56 realizado anteriormente, analisaram-se separadamente os resultados do FEA, onde foi feita a maior parte das alterações. O resultado para o balanço de massas no FEA pode ser observado na tabela 16. Além disso, compararam-se os novos valores do balanço de massas com o experimento de Pfeifer 27 (figura 72). 125 Tabela 16: Resumo dos Resultados do Balanço de Massa Após as Alterações. FEA Total de Corridas 174 Carga Metálica (Média) (t) 109,2 Carga Total (Média) (t) 112,6 Produção (Média) (t) 100,1 Carga Total (t) 19594,6 Produção Total (t) 17418,5 Peso de Escória + Met. (t) 1687,3 Produção + Escória (t) 19105,8 Sucata A (87,5% Met) 0,30% Sucata B (77,1% Met) 0,02% Sucata C (67,6% Met) 0,61% Perdas Metálicas (%) 0,32% Peso de Escória (t) 1631,5 Perdas de Fe na Escória (FexOy) + Gotas (t) 2,26% Total de Médio de Escória por Corrida no FEA (kg) 9377,0 Rendimento Metálico FEA % (Médio) 92,8% carga metálica eletrodo (1104 kg) (1077 kg) oxigênio (66 kg) (62 kg) grafite cal cítica /dolomitica (2,02 kg) (1,57 kg) finos Faixa típica de FEA (35 kg) (13,8 kg) (14,5 kg) (30,8 kg) (Comparativo Entre Balanços 2006 x atual) saída de gases (8,6 kg) (14,1 kg) gás natural (Desempenho Acima) (323,9 kg) (318,1 kg) (4,5 kg) (4,8 kg) (Desempenho Abaixo) (Desempenho dentro do Esperado) (Valores obtidos em 2006) entrada de ar (223,3 kg) (223,3 kg) escória (101 kg) (96,9 kg) refratários aço (1,83 kg) (1,47 kg) Figura 72: Esquema comparativo entre o resultado do balanço de massa realizado no FEA da Aciaria em 2006, o resultado obtido em um Balanço de Massa realizado após as alterações propostas e a faixa típica de resultados para FEA encontrada na literatura. 126 As alterações propostas pelo trabalho baseadas nas análises do impacto dos parâmetros abordados no %FeO da escória se mostraram satisfatórias. A tabela 17 abaixo, na qual são comparados os desempenhos no FEA entre os dois balanços (2006 e atual), mostra a evolução do rendimento e nos principais indicadores de perdas no rendimento. Tabela 17: Comparativo entre balanços destacando o aumento do Rendimento Metálico. Indicador 2006 Atual 112,7 109,2 5,7 3,2 1,7% 0,9% Total de Escória Corrida (kg) 9765 9377 Total de Escória (kg/t) 95,4 93,6 %FeO na Escória (Média) 35% 25,80% 542,4 387,3 Carga Metálica Média (t) Perda Metálica (kg/t) Perda Metálica (%η) (inclusa Sucata C) Fe total na escória (kg) Fe total na escória (%η) 3,4% 2,3% Rendimento Médio (%) 90,9% 92,80% Diferença entre os Rendimentos (%) 1,90% Conforme era esperado, após as alterações o valor do Rendimento Metálico aumentou consideravelmente, passando de 90,9% para 92,8% no FEA, um aumento de 1,9%. Este acréscimo significativo pode ser explicado através da redução das perdas metálicas do FEA (ganho de 0,8% quando se inclui a parcela referente à sucata C) e a redução das perdas de Fe pela escória (FexOy) (ganho de 1,1%). A figura 73 mostra a evolução do Rendimento Metálico da Aciaria avaliando o impacto das alterações. 127 Figura 73: Evolução do Rendimento Metálico da Aciaria (2005 a 2007). 4.7 – Modelo de Regressão para a Estimativa da Taxa de Redução do %FeO da Escória ao Longo do Tempo A aplicação de modelos estatísticos é hoje em dia uma valiosa ferramenta para a análise e predição de comportamentos dos mais diversos processos. Utilizam-se modelos matemáticos para previsão de taxas de reprodução de animais exóticos, passando pela previsão climática voltada ao auxílio à agricultura e chegando finalmente aos processos industriais. Modelos empíricos vêm sendo aplicados amplamente na Siderurgia 27,28 para a predição de indicadores críticos de processo, tais como consumo específico de energia elétrica, consumo de eletrodos, rendimento metálico, etc. Para o seu desenvolvimento, utilizam-se os mais diversos parâmetros de processo de maneira a direcionar a tomada de ações, baseando-se em fatos e dados reais do processo em questão. Na regressão linear múltipla assume-se que existe uma relação linear entre uma variável Y (a variável dependente) e k variáveis independentes, j x (1,...j = , k). 128 As variáveis independentes são também chamadas variáveis explicativas ou regressores, uma vez que são utilizadas para explicarem a variação de Y. Muitas vezes são também chamadas variáveis de predição, devido à sua utilização para se predizer Y. Baseando-se nos dados das corridas coletados nos testes, foram elaborados modelos de regressão linear para a predição para o cálculo do %FeO e da taxa de redução do %FeO (Ln (%FeO-%FeOª)), utilizando-se técnicas de regressões estatísticas. Estes modelos utilizam como dados de entrada as seguintes variáveis: Pon Power-On da Corrida (min); O2 O2 Total / Carga Metálica Total da Corrida (Nm3/t); Cinj Carbono Total Injetado (kg/t); Ccar Carbono Total da Carga (kg/t); Calcit Cal Calcítica / Carga Metálica Total da Corrida (kg/t). As equações determinadas pelo modelo são apresentadas a seguir: % FeO = 66,1 - Pon + 0,363 O2 - 0,559 Cinj - 1,92 Ccar + 1,16 Calcit (4.8) para cálculo do % FeO e; Ln (%FeO-%FeOª) = 4,26 - 0,0501 Pon + 0,0344 O2 - 0,0400 Cinj - 0,0564 Ccar + 0,0376 Calcit (4.9) para cálculo da Taxa de Redução do % FeO. Vale ressaltar que como condições de contorno para o modelo pressupõemse valores de Power-on superiores a 22 minutos e inferiores a 39 minutos. A título de validação do modelo, realizaram-se corridas experimentais alterando-se os valores das variáveis de entrada do modelo. As características das corridas do experimento podem ser vistas na tabela 18. Os resultados são apresentados nas figuras 74 e 75. 129 Tabela 18: Dados das Corridas Experimentais para Comprovação do Modelo. O2/ Carga Met (Nm3/t) C inj. (kg/t) Ccar (kg/t) Calcit (kg/t) Valores Médios 38,3 7,4 13,9 13,7 Valores Máximos 41,1 11,3 17,2 17,3 Valores Mínimos 33,6 2,5 10,5 12,0 Comparativo entre os Valores %FeO Calculados pelo Modelo x Experimentais 50,0 2 R = 0,7235 %FeO - Real 45,0 40,0 35,0 30,0 %FeO (Valores Experimentais) Ideal 25,0 25 30 35 40 45 50 %FeO - Calculado Figura 74: Gráfico comparativo do %FeO ao longo do tempo calculado pelo Modelo e de Corridas Experimentais. 130 Comparativo entre os Valores ln (%FeO-%FeOª) Calculados pelo Modelo x Experimentais 2 R = 0,6524 3,90 ln (%FeO-%FeOª) - Real 3,75 3,60 3,45 3,30 3,15 ln (%FeO-%FeOª) (Valores Experimentais) Ideal 3,00 3,00 3,15 3,30 3,45 3,60 3,75 3,90 ln (%FeO-%FeOª) - Calculado Figura 75: Gráfico Comparativo para as Taxas de Redução do %FeO da Escória Calculadas pelo Modelo e de Corridas Experimentais. O modelo apresentou resultados satisfatórios, no que diz respeito ao teor de FeO da escória, apresentando um R2 aproximado de 73%. Já na predição da taxa de redução ao longo do tempo, os valores calculados não foram tão apurados. Este desvio do modelo com relação ao resultado experimental se deve ao fato de a taxa depender de parâmetros dinâmicos, tais como vazão dos injetores e da injeção de carbono, que ditam a cinética da reação de redução. Por abordar valores de entrada estáticos (somente o início e fim da corrida) os valores calculados apresentam certos desvios em relação aos valores reais obtidos no FEA. No entanto, para quantificação da influência de cada variável de entrada no indicador de saída, ambos os modelos se mostram muito úteis. Por exemplo, com base no modelo para cálculo do %FeO, se pode afirmar que a o Carbono contido na Carga (Ccar) é, dentre as variáveis consideradas pelo modelo, o parâmetro de maior influência no %FeO inicial da escória. Desta forma, para um melhor controle do %FeO no momento inicial de saída de escória pela porta do FEA deve-se aumentar a quantidade de C presente na carga. Ou, para compensar um período no qual é necessário utilizar uma maior quantidade de O2 na corrida, deve-se compensar aumentando a quantidade de C na carga na proporção 131 de 0,2 kg/t de Carbono a mais na carga para cada 1 Nm3/t a mais injetado no banho, caso não seja desejado alterar o %FeO da escória. Já com relação à taxa de redução do %FeO, todos os parâmetros apresentam influência similar no valor calculado pelo modelo. De maneira análoga a anterior, a cada 1 kg/t a mais de cal calcítica adicionada no FEA deve-se injetar 0,9 kg/t de C a mais na corrida para que se mantenha o nível de FeO da escória. 4.8 – Ganhos Indiretos do Trabalho. Além dos ganhos referentes ao Rendimento Metálico, as alterações propostas por este trabalho atuaram de maneira positiva no que diz respeito à capacidade de espumação da escória. A escória espumante é uma prática operacional amplamente aplicada e foi inicialmente associada com operações de fusão de DRI, onde FeO e carbono do ferro pré-reduzido reagiam no banho, produzindo CO a qual espumava a escória. Desta forma, a espumação da escória é simplesmente o resultado de reações que geram bolhas em escórias adequadas para que as mesmas se mantenham (figura 76). CARBURANTE CARBURANTE O2 O2 ESCÓRIA ESPUMANTE ESCÓRIA ESPUMANTE CO CO FeO C C FeO C C O2 C O 2 O2 O2 O2 O2 C CO CO CO CO FeO AÇO LÍQUIDO FeO CO CO FeO C C C C C O2 C O2 O2 O2 O2 CO CO CO CO CO FeO AÇO LÍQUIDO Figura 76: Esquema demonstrativo do Mecanismo da Espumação da Escória. 132 Pode-se destacar como benefícios referentes a uma boa escória espumante no FEA o aumento do Rendimento Metálico através da redução do %FeO da escória redução das perdas térmicas para os painéis refrigerados permitindo o aumento do input de energia (utilização de maiores potências) e o aumento do comprimento do arco sem aumentar sua exposição, aumento da taxa de transferência de calor para o banho aumentando a produtividade do FEA, redução das oscilações de tensão e potência, redução dos consumos de refratários, energia elétrica e eletrodos além de reduzir os Ruídos da Operação (poluição sonora). Devido a esses fatores, a escória espumante é fundamental para as operações nos FEAs de alto desempenho. As reações envolvidas na espumação da escória são: C + ½ O2 (g) CO (g) FeO + C Fe + CO (g) ou seja, equações diretamente relacionadas a redução do %FeO da escória e desta forma, diretamente relacionadas ao Rendimento Metálico. Além disso, uma escória adequada para a espumação, deverá possuir viscosidade e densidade adequadas de maneira a reter as bolhas de gás em seu interior, gerando uma escória volumosa e eficiente. Também é necessária a presença de partículas de uma segunda fase (normalmente Ca2SiO4 e FeO.MgO) que auxiliem na permanência destas bolhas por mais tempo na escória. Pretorius 29 elaborou um estudo, baseado em diagramas de fases ternários e quaternários, que determinava a faixa ideal de composição química de escória para a espumação, levando-se em conta a precipitação de partículas de segunda fase. Durante este trabalho, foi realizado estudo similar, a partir do qual se desenvolveu um modelo que determina a faixa ideal de composição de escórias em diversas temperaturas, para obtenção de uma escória adequada no que diz respeito à espumação. Um exemplo de gráfico gerado pelo modelo desenvolvido pode ser observado na figura 77. 133 DIAGRAMA DE SATURAÇÃO ISOTÉRMICA 18 16 MW + 14 L C2S + MgO (%) 12 MW + 10 L 8 6 Basicidade (B3) 1,9L 4 Temperatura 1.600 ºC C2S + 2 L Executar 0 0 10 20 FeO (%) 30 40 50 Figura 77: Diagrama de Saturação Isotérmica Indicando a Faixa Ideal para Espumação da Escória. O gráfico da figura 77 mostra a faixa de composição mais adequada para espumação, levando-se em consideração os % de FeO e MgO da escória para a temperatura de 1600 ºC. Como a basicidade (B3) é fixa, os teores de CaO, SiO2 e Al2O3 também são. Pode-se também interpretar o gráfico da seguinte maneira. Como já demonstrado anteriormente, a composição da escória varia ao longo da corrida, assim como sua temperatura. Desta forma, deve-se garantir durante os períodos críticos da corrida um % mínimo de MgO de maneira garantir-se a precipitação de partículas de segunda fase (FeO.MgO) para a composição da escória do momento, ficando dentro da faixa adequada para a espumação. A figura 78 mostra um gráfico comparativo entre a evolução do %MgO de corridas aleatórias produzidas antes e após as alterações propostas, assim como a posição das mesmas com relação ao % mínimo de MgO de saturação. 134 Comparativo da Evolução do %MgO da Escória (2006 x Atual) 10,00 % MgO 9,00 8,00 7,00 6,00 %MgO antes das Alterações %MgO após as alterações MgO Saturação 5,00 23 25 27 29 31 33 35 37 39 Power-On Figura 78: Comparativo da Evolução do %MgO ao Longo da Corrida. (2006 x Atual) e o % MgO necessário para Saturação. Conforme demonstrado no gráfico da figura 78, a condição da escória atual é muito mais favorável para a espumação no FEA, quando comparada com a condição de 2006. Esta melhor condição é justificada pela menor massa de escória presente no forno atualmente, (devido a redução da quantidade de Cal Calcítica e FeO da escória) e da maior permanência da escória dentro do FEA, dando um maior tempo para a completa dissolução da Cal Dolomítica. Outro ganho indireto obtido pelo trabalho é referente a um melhor rendimento de ligas no Forno Panela devido a menor oxidação da escória do FEA. Todos os resultados foram devidamente comprovados na prática, enaltecendo ainda mais o resultado deste trabalho. 135 5 CONCLUSÕES Com base nos resultados apresentados conclui-se que: − O Rendimento Metálico da Aciaria aumentou consideravelmente, em 1,9%, pelo incremento do Rendimento Metálico do FEA que passou de 90,9% para 92,8%. Este acréscimo significativo pode ser explicado, sobretudo, pela redução das perdas metálicas do FEA e a redução das perdas de Fe pela escória; − As perdas de aço líquido representam a maior fração das perdas metálicas recuperáveis do processo, correspondendo inicialmente a 1,33% do Rendimento Metálico da Aciaria e reduzindo-se para 0,69%. − Apesar de não ser considerada como perda metálica recuperável pelo critério atual, o impacto da Sucata do Tipo C no Rendimento Metálico foi reduzido de 1,44% a 0,63%. Ainda assim, apresenta um grande potencial de ganho para trabalhos futuros; − Recomenda-se a realização de novas análises de Difração de Raios-X da Sucata C. termodinamicamente Foram nas identificadas condições de fases não operação estáveis do FEA. Provavelmente estas fases foram formadas ao longo do resfriamento lento ao ar das escórias coletadas no FEA; 136 − As perdas de Ferro pela escória do FEA na forma de Óxidos (FexOy) representavam cerca de 3,4% do Rendimento Metálico e foram reduzidas para 2,3% através das alterações propostas pelo trabalho. O conhecimento da evolução dos óxidos da escória conduziu ao controle do momento de saída de escória pela porta do FEA, mudanças nas práticas de Injeção de O2 e C e adição de cales; − A realização de Balanços de Massas a nível industrial se mostrou uma ferramenta consistente para a identificação e quantificação das fontes de perda do Rendimento Metálico da Aciaria conforme descrito anteriormente; − Foi proposto um método de quantificação da vazão de escória pela porta do FEA ao longo do tempo da corrida a partir de filmagens da operação. O mesmo se mostrou satisfatório, porém há necessidade de se realizar uma maior amostragem, correlacionando-se esses valores de vazão com parâmetros dinâmicos de operação do FEA. Este estudo já está sendo desenvolvido atualmente; − O maior tempo de permanência da escória no FEA aliada a uma melhor prática de escórias possibilitou não só incrementos no Rendimento Metálico, como também melhorias na escória espumante. As alterações no %MgO e no %FeO confirmam a eficácia das mudanças para o processo do FEA; − A quantidade de O2 e Carbono injetados, bem como a quantidade de Cal Calcítica adicionada mostraram uma forte influência no %FeO da escória. É necessário balancear seus valores para que se alcance um rendimento metálico superior a 89,5% sem prejudicar significativamente outros indicadores do FEA, tais como custo da carga metálica, consumo de energia elétrica e eletrodos, refratários e outros; − O Modelo de Regressão para cálculo do %FeO ao longo do tempo se mostrou muito importante para quantificar o impacto de cada variável 137 analisada e permitir ações corretivas adequadas, em síntese, ajustes dos parâmetros de processo. 138 6 SUGESTÕES PARA TRABALHOS FUTUROS Desenvolver de um modelo mais sofisticado para a quantificação da vazão da escória pela porta do FEA; Desenvolver um modelo matemático que possa determinar a taxa de fusão da carga metálica no FEA e a respectiva taxa de liberação do Carbono Contido na Carga para o banho e dessa forma quantificar o impacto desta na taxa de redução do %FeO da escória; Desenvolver um modelo dinâmico para estimativa do %FeO da escória baseado nas taxas instantâneas de O2 e Carbono no FEA, além de considerar a taxa de liberação de C pela Carga para o banho; Analisar o Espectro de Raios-x da escória após o resfriamento brusco com diversas composições, para que se possam identificar de maneira adequada as fases presentes na mesma; Correlacionar o teor de Óxidos de Ferro na Escória com a composição química dos gases do FEA; 139 Desenvolver um modelo Físico que permita avaliar o impacto da área de contato e do volume de O2 injetado no FEA, assim como a área de contato dos injetores de Carbono no FEA. 140 7 REFERÊNCIAS BIBLIOGRÁFICAS [1] S. Aminorroaya and H. Edris – “The effect of foamy slag in the electric arc furnaces on electric energy comsumption” – Isfahan University of Technology – 2005 [2] M. S. Bafghi; M. Fukuda; Y. Ito; S. Yamada and M. Sano – “Effect of CO gas formation on reduction rate of iron oxide in molten slag” – ISIJ International, Vol. 33, 1993 [3] M. S. Bafghi; Y. Ito; S. Yamada and M. Sano – “Effect of slag composition on the kinetics of reduction of iron oxide in molten slag by graphite” – ISIJ International, Vol. 32, 1992 [4] R. T. DeHoff – “Thermodynamics in material science” – McGraw – Hill, 1993. [5] V. C. Falconi – “Tecnologia de fabricação de aço líquido” – ABM, Vol. 1, 1985 [6] R. J. Fruehan, C. P. Manning – “Behavior of phosphorus in DRI/HBI during electric furnace steelmaking”, AISI, 2001 [7] R. Fruehan , United States Steel Co – “The Steelmaking and Refining Volume of The Making” – Shaping and Treating of Steel, 11th, 1998 141 [8] S. S. Ghag, P. C. Hayes and H. G. Lee – “Model development of slag foaming” – ISIJ International, Vol. 38, 1998 [9] C. K. Gupta – “Chemical Metallurgy: Principles and Practice” – Wiley-VCH Verlag GmbH & Co. KGaA , Weeinheim , 2003 [10] IBS – Instituto Brasileiro de Siderurgia – www.ibs.org.br [11] J. A. T. Jones, B. Bowman and P. A. Lefrank – “The making, shaping and treating of steel. Steelmaking and refining” – The AISE Steel Fundation, Vol. 10, 1998 [12] S. Kitamura and K. Okohira – “Influence of slag composition and temperature on slag foaming” – ISIJ International, Vol. 32, 1992 [13] M. D. Lanyi – “Discussion on Steel Burning in Oxygen (from a Steelmaking Metallurgist's Perspective)” – American Society for Testing and Materials, West Conshohocken, PA, 2000. [14] H. G. Lee – “Chemical Thermodynamics for metals and materials” – Imperial College Press, 1999. [15] Z. J. Lin – “The modeling of emulsification, slag foaming an ally addition behavior in intensively stirred metallurgical reactors” – Thesis of Doctor of Philosophy Degree – McGill University – Montreal – Canada [16] M. Meraikib – “Effects of Sponge Iron on the Eletric Arc Furnace Operation” – ISIJ International Vol. 33, 1993 [17] T. W. Miller, J. Jimenez, A. Sharan and D.A. Goldstein – “The making, shaping and treating of steel. Steelmaking and refining” – The AISE Steel Fundation, Vol. 9, 1998 142 [18] D. J. Min, R. J. Fruehan – “Rate of reduction of FeO in slag by Fe-C drops” – Metallurgical Transactions B, Vol. 23, 1992 [19] R.D. Morales, R. Lule, F. Lopez, J. Camacho and A. Romero - “The Slag Foaming Pratice in EAF and Its Influence on the Steelmaking Shop Productivity” – ISIJ International, Vol. 35, 1995 [20] R.D. Morales, H. Rodríguez-Hernández and A.N. Conejo – “A Mathematical Simulator for EAF Steelmaking Process Using Direct Reduced Iron” – ISIJ International, Vol. 41, 2001 [21] R.D. Morales, H. Rodríguez-Hernández, P. Garnica-Gonzalez and J.A. RomeroSerrano – “A Mathematical Model for the Reduction Kinetics of Iron Oxide in Eletric Furnace Slags by Graphite Injection” – ISIJ International, Vol. 37, 1997 [22] P. Nyssen, R. Colin, S. Knoops, J.L. Junque – “On-line EAF control with dynamic metallurgical model” – AISTECH 2005 [23] M. Ozawa, S. Kitagawa, S. Nakayama and Y. Takesono - “Reduction of FeO in Molten Slags by Solid Carbon in the Electric Arc Furnace Operation” – ISIJ International, Vol. 26, 1986 [24] R. K. Paramguru, H.S. Ray and P. Basu – “Some Kinetic Aspects of Reduction of FeO in Molten Slags by Solute Carbon” – ISIJ International, Vol. 37, 1997 [25] R. K. Paramguru; H. S. Ray and P. Basu – “Some kinetics aspects of reduction of FeO in molten slag by solute carbon” – ISIJ International, Vol. 37, 1997 [26] J. H. Park and D. J. Min – “Thermodynamic behavior of carbon in molten slags” – ISIJ International, Vol. 40, 2000 143 [27] H. Pfeifer, M. Kirschen and J. P. Simões – ”Thermodynamic analysis of EAF electrical energy demand“ – ECC Birmingham, 2005. [28] H. Pfeifer, M. Kirschen – “Thermodynamic analysis of EAF energy efficiency and comparison with a statistical model of electric energy demand” – Institute of Industrial Furnaces and Heat Engineering in Metallurgy, RWTH Aachen, Germany, 2005 [29] E. B. Pretorius and R. C. Carlisle – “Foamy slag fundamentals and their practical application to electric furnace steelmaking” – Electric Furnace Conference Proceedings, 1998 [30] E. M. S Rizzo – “Introdução aos processos de refino primário dos aços nos fornos elétricos a arco” – ABM, 2006. [31] K. Seo and R. J. Fruehan – “Reduction of FeO in slag with coal char” – ISIJ International, Vol. 40, 2000 [32] Steel University – Developed by International Iron and Steel Institute and MATTER – www.steeluniversity.org [33] M. Swinnerton – “The influence of slag evolution on BOF dephosphorisation” – Thesis of M.Sc. Dregree of University of Wollongong [34] S. L. Teasdale and P. C. Hayes - “Observation of the reduction of FeO from slag by graphite, coke and coal char” – ISIJ International, Vol. 45, 2005 [35] S. L. Teasdale and P. C. Hayes - “Kinetics of reduction of FeO from slag by graphite and coal chars” – ISIJ International, Vol. 45, 2005 [36] R.G. Torres, R.G. Lule, F.A. Lopez, A.N. Conejo – “Analysis of Yield Losses in Steel Production in EAF of IMEXSA” – 14th IAS Steelmaking Conference, 2003, San Nicolas, Argentina 144 [37] E. T. Turkdogan and R. J. Fruehan – “The making, shaping and treating of steel. Steelmaking and refining” – The AISE Steel Fundation, Vol. 2, 1998 [38] E. T. Turkdogan – “Fundamentals of steelmaking” – Institute of Materials, London, 1996 [39] Verslag Stahleisein GmbH – “Slag Atlas” – Verein Deutscher Eisenhuttenleute – 1995 [40] P. Wei, M. Sano, M. Hirasawa, K. Mori – “Kinetics of carbon oxidation reaction between molten iron of high carbon concentration and iron oxide containing slag” – ISIJ International, Vol. 31, 1991 145 Livros Grátis ( http://www.livrosgratis.com.br ) Milhares de Livros para Download: Baixar livros de Administração Baixar livros de Agronomia Baixar livros de Arquitetura Baixar livros de Artes Baixar livros de Astronomia Baixar livros de Biologia Geral Baixar livros de Ciência da Computação Baixar livros de Ciência da Informação Baixar livros de Ciência Política Baixar livros de Ciências da Saúde Baixar livros de Comunicação Baixar livros do Conselho Nacional de Educação - CNE Baixar livros de Defesa civil Baixar livros de Direito Baixar livros de Direitos humanos Baixar livros de Economia Baixar livros de Economia Doméstica Baixar livros de Educação Baixar livros de Educação - Trânsito Baixar livros de Educação Física Baixar livros de Engenharia Aeroespacial Baixar livros de Farmácia Baixar livros de Filosofia Baixar livros de Física Baixar livros de Geociências Baixar livros de Geografia Baixar livros de História Baixar livros de Línguas Baixar livros de Literatura Baixar livros de Literatura de Cordel Baixar livros de Literatura Infantil Baixar livros de Matemática Baixar livros de Medicina Baixar livros de Medicina Veterinária Baixar livros de Meio Ambiente Baixar livros de Meteorologia Baixar Monografias e TCC Baixar livros Multidisciplinar Baixar livros de Música Baixar livros de Psicologia Baixar livros de Química Baixar livros de Saúde Coletiva Baixar livros de Serviço Social Baixar livros de Sociologia Baixar livros de Teologia Baixar livros de Trabalho Baixar livros de Turismo