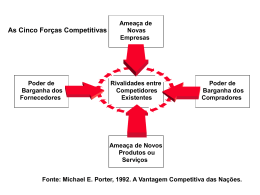

O USO DE ESTRATÉGIA DE OPERAÇÕES PARA VENCER GIGANTES (COMO NA FÁBULA) - UM CASO NA INDUSTRIA CERVEJEIRA Maria Rita Pontes Assumpção Alves DEP/UFSCar - Rod. Washington Luiz km 235, Caixa Postal 676 - CEP 13565-905 São Carlos SP e-mail: [email protected] Sergio Azevedo Fonseca Dptº Administração Pública/FCL/CAr-UNESP - Rod. Araraquara - Jaú, km. 1, Araraquara - CEP 14800901 - e-mail: [email protected] Abstract:This paper is about the relationships between manufacture strategy and the business and competitive strategies of organizations in the global markets. Manufacture strategy is becoming, more and more, a prime source of competitive advantage to many organizations around the world. Foccusing a case study on the brewery industry in Brazil, it shows how a new and little company (Kaiser) achieved a large market share (about 16%) in less than 15 years, facing two large and traditional competitors. Based on two main elements of the manufature strategy - the technological innovation, esp. TI’s and Telecom’s, and the logistics - and on the support of big partners (Heineken and Coca Cola), the Company succeeded on it’s strategy. Key words: Manufacture strategy, technological innovation, information technoligies, logistics. 1. Introdução O novo cenário global de competitividade impõe crescente importância ao papel desempenhado pela estratégia de operações no ambiente de negócios das organizações. Essa postura é apoiada pela busca constante de inovações, melhoria da qualidade e custos menores, com vistas a agilizar processos e consolidar mercados. A anterior noção restritiva da manufatura, fechada em si e desvinculada das demais funções da empresa, vai cedendo lugar, progressivamente, a uma noção mais ampla, onde decisões na manufatura consideram e são consideradas em decisões relacionadas a outras áreas funcionais: logística, suprimento, gestão de recursos humanos e, até mesmo, relacionamento com clientes e fornecedores. As operações deixam de ser coadjuvantes passivas para a consecução da estratégia organizacional, assumindo um caráter de recurso estratégico, ou seja, uma fonte de energia organizacional por si mesma, além de ampliar a contribuição a outras funções organizacionais (Dyer, 1996). O estudo apresentado neste trabalho pretende contribuir para a compreensão dessa nova realidade empresarial. Trata-se de uma análise da evolução e consolidação, num curto espaço de tempo (15 anos), de uma empresa na indústria e no mercado cervejeiro brasileiros, utilizando, como importante elemento competitivo, suas capacitações em operações. A organização enfocada é a Cervejaria Kaiser que, desde a sua criação, em 1982, alcançou mercado nacional do produto, competindo num setor altamente concentrado e dominado por duas tradicionais empresas, a Brahma e a Antarctica. As informações para o estudo foram obtidas a partir de material documental e de divulgação de observações na unidade de Araraquara e de entrevistas não estruturadas com pessoal de nível gerencial. 1 Após a apresentação do referencial teórico, o estudo busca situar a empresa na indústria cervejeira, apresentando um breve histórico da organização e das principais estratégias adotadas em sua trajetória. Na seqüência é analisada uma de suas mais novas fábricas, a unidade de Araraquara. A comparação entre diferentes empresas da indústria cervejeira baseia-se no que Wheelwright & Hayes (1995) definem como a trajetória pela qual uma empresa considere a estratégia de manufatura como diferencial competitivo. A afinidade do objeto estudado com a fábula pode não ser completa. Lá, o anão derrota o gigante. Aqui, o pequeno vai acumulando forças próprias, buscando aliados para a criação de competências nucleares (core competencies), especialmente na área de operações. 2. O papel da estratégia de operações No passado, os gerentes de produção ignoravam o uso das operações como recurso competitivo, não participando de decisões relativas à parte estrutural da empresa: localização, tamanho e escopo de suas plantas, gestão da força de trabalho e administração de materiais. Os gerentes de produção eram “vigilantes de ativos intensivos em capital e não se posicionavam como arquitetos de sistemas competitivos”. (Skinner, 1995 a). Atualmente, faz parte das atividades do gerente de produção o desenvolvimento e implementação de estratégias de operações para suas unidades de negócios. Neste novo contexto, ele deve ocupar-se da inovação em processos, buscando ajustes no fluxo de trabalho, tendo em vista uma maior aderência do fluxo de materiais ao fluxo de informações (Hayes & Jaikumar, 1995). Para tal, é necessário que haja condições para comunicação entre gerentes e divulgação para toda a organização (empregados, consumidores, acionistas, fornecedores, etc...) da missão que a manufatura desempenha na busca de vantagem competitiva para a empresa. Esta divulgação visa obter de todos o comprometimento com a missão declarada. O encorajamento da comunicação interfuncional entre projeto de produto e engenheiros de processo, entre P&D, gestão da qualidade e pessoal de “chão de fábrica” facilita os processos de inovação do produto e melhoria no desempenho. Também as atividades a jusante devem associar-se às atividades do chão de fábrica. O pessoal da manufatura deve apoiar o pessoal de vendas, de serviços de assistência técnica e estar próximo dos consumidores. Isto é viabilizado se são oferecidas condições para efetivação destes compromissos. Os gerentes devem entender as fraquezas e as forças na estrutura de manufatura existente. Com este conhecimento poderá focar o que atacar e traçar plano de ação específico. A seleção de opções para ação e definição de metas para melhoria de desempenho é fruto da reengenharia de processos críticos, seja de plantas e/ou equipamentos. A realização de benchmarking com rivais e entre plantas individuais leva a identificar gaps de desempenho, que possam vir a ser atacados (McGrath & Hoole, 1992). Deve-se buscar rapidez e flexibilidade de atendimento aos parceiros de negócios e consumidores, suprimento global e padronização de processos nas diferentes unidades. A criação de linguagem de gerenciamento comum e universal facilita a coordenação de práticas de trabalho e planejamento e gestão de sistemas de medição de desempenho para toda a organização. Sistemas de comunicação mediados por computador (redes locais e remotas, groupware, EDI) oferecem conectividade com vendedores, entre profissionais de diferentes funções da empresa, entre instalações distantes, etc.. São ferramentas facilitadoras para agilizar e aumentar a acuracidade das informações. Com isso, é possível racionalizar as operações a nível da corporação e não individualmente para cada departamento e/ou planta. A integração na empresa deve dar-se não apenas visando a quebra de fronteiras entre as funções, mas também a existência de um mercado global, 2 embora segmentado. Assim, o movimento em direção à integração, implica necessariamente um processo de mudança, perpassando toda a organização e incluindo inovações em todas as funções da empresa e entre diferentes unidades da corporação. Outro modo de enfocar a importância da estratégia de operações é aquele proposto por Wheelwright e Hayes(op. cit.). Neste, a função de operações desempenha diferentes papéis e oferece distintas contribuições para a estratégia global da organização. Estes autores identificaram quatro estágios num continuum (tabela 1). TABELA 1: OS QUATRO ESTÁGIOS DE WHEELWRIGHT E HAYES Características Estágio 1 Estágio 2 Estágio 3 Função da Manufatura internamente neutra neutralização de concorrentes Mudanças na estratégia de operações Especialistas externos Busca paridade com Investimentos são principais concorrentes consistentes com estratégia de negócios Gestão de Recursos Humanos Pouca importância Resposta à a política de RH. representação de interesses trabalhistas. Estratégia de negócios transmitida ao pessoal da manufatura Valorização de Recursos humanos como ativos. Gestão da Mudança Tecnológica Desenvolvimento tecnológico adquiridos fora. Melhorias incrementais de processos. Investimentos em novos equipamentos e instalações, como meio para ganhar vantagem competitiva. Progresso tecnológico com seqüência cuidadosa de investimentos, como resposta a mudanças na estratégia do negócio e na posição competitiva. Encoraja desenvolvimento interativo do negócio, da manufatura e das demais estratégias funcionais Pouco reativo e flexível Horizonte de ciclo de negócio para adquirir competência reativa. Visão de longo prazo, vinculando manufatura com outras partes da organização. Programas de longo prazo para adquirir competência pró-ativa Sistemas internos e detalhados para monitoramento de desempenho Economias de escala como principal fonte de eficiência na manufatura Sistematização de sistemas e procedimentos. Atividades estruturais e de infra-estrutura como fontes de melhoria contínua e vantagem competitiva Planejamento Gerência da Produção suporte à estratégia de negócios Estágio 4 vista como vantagem competitiva Manufatura é tratada como recurso estratégico Cada estágio enfoca o papel da manufatura para o desempenho competitivo da empresa: desde um papel neutro, de simples minimização de impacto negativo (estágio1), até o outro extremo (estágio 4), no qual a estratégia competitiva da organização está grandemente apoiada na manufatura. Mais do isso, os autores observam que, num extremo, a produção oferece pequena contribuição para o sucesso de mercado da empresa, enquanto, no outro, representa uma força central de vantagem competitiva. Os autores chamam atenção para as dificuldades que as empresas têm para mudar de estágio. Haveria maior facilidade para um novo negócio iniciar suas operações em qualquer estágio, do que uma unidade que já estivesse em operação. Esta dificuldade é justificada porque as atitudes e procedimentos estão muito arraigados na cultura organizacional, sendo necessário grande esforço para mudanças. A história recente da indústria cervejeira brasileira parece enquadrar-se nesse marco analítico, como se procura demonstrar a seguir. 3. O contexto da indústria cervejeira brasileira A Indústria e o mercado cervejeiros brasileiros representavam, até a década de 80, um dos exemplos mais típicos de oligopólio altamente concentrado, com duas grandes 3 dominando mais de 80% do mercado nacional. O surgimento de concorrentes - muitos dos quais operando regionalmente, era respondido com a aquisição do mesmo pelas grandes cervejarias. Este padrão de competitividade na indústria cervejeira do Brasil vem sendo alterado desde o final da década de 80. O fator indutor foi a aceleração da mudança tecnológica, especialmente em processos. Skinner (1995 b) já destacava a importância desta mudança, ao observar que a inovação tecnológica em equipamentos e processos de produção “é poderoso motor de mudança”, induzindo a ajustes no fluxo de trabalho, nas habilidades fundamentais, nos sistemas de informação, de controle de estoques, de administração de materiais e de recursos humanos. No caso em foco, as mudanças mais profundas resultaram da automatização de processos fabris e gerenciais (processos administrativos internos e externos à empresa). Assim, com a emergência dos novos paradigmas tecnológicos, a situação na indústria começa a sofrer as primeiras mudanças. Pequenas cervejarias - adotando desde a concepção de projetos de plantas, novas e homogêneas tecnologias de processo e estratégias de operação baseadas na inovação e diferenciação de produtos - ganham competitividade crescente. As duas grandes adotam mudanças internas profundas e realizam grandes investimentos em inovação tecnológica. Destaca-se, neste sentido, o esforço da Brahma em ter a informação como arma competitiva (Mariano & Dias, 1996). Como fator negativo ressalta-se a existência de unidades com idades díspares, devido a incorporação de plantas adquiridas, resultando na coexistência de processos tecnológicos heterogêneos na. Esta realidade impõe uma maior dificuldade de coordenação, comprometendo o desempenho. Um importante elemento facilitador das mudanças tecnológicas foi a parceria que as cervejarias nacionais estabeleceram com gigantes da indústria cervejeira internacional: a Antarctica aliou-se à Anheuser-Busch, fabricante da marca Budweiser, a Brahma com a Miller Brewing Co., dona da segunda marca mais vendida nos EUA, atrás apenas da “Bud”. Esta foi uma característica comum que a “pequena” Kaiser teve com as grandes: estabelecimento de parceria com a Heineken holandesa, a segunda do mundo. 4. Uma empresa inovadora na indústria cervejeira A primeira fábrica da Kaiser, é montada em Divinópolis (MG), com tecnologia assimilada da Heineken holandesa, na pessoa de um mestre cervejeiro. Embora a tecnologia seja originária de outro país, esta transferência é realizada via parceria. A principal inovação introduzida pela empresa, no apoio à comercialização de seus produtos, está contida na própria estrutura societária da empresa. O que lhe assegura um potencial de competitividade capaz de equiparar-se a seus dois concorrentes mais fortes, é a garantia da presença do produto nos mais diferentes pontos de distribuição do país. Isso foi possível desde os primeiros tempos da empresa (1982) quando, por iniciativa do fundador, foram convidados, como sócios, alguns engarrafadores da Coca-Cola no Brasil. Desta forma, a malha de distribuição do refrigerante foi aberta à cerveja. Assim, desde o início, a Kaiser usa a capacitação em logística do sócio Coca Colacomo estratégia competitiva para acesso aos mercados e a qualidade como garantia para fabricação de seu produto. A escolha dos parceiros visou a capacitação da Kaiser, não apenas para desenvolvimento de core competence, mas pelo que representava para a criação de valor para a empresa (Bleeke & Ernst, 1995). A parceria com a Heineken propiciou acesso a tecnologias de produtos e processos com menor investimento e risco. A parceria com engarrafadores da Coca-Cola possibilitou a participação em mercados geográficos comuns, a aquisição de habilidades funcionais, mesmo com negócios centrais complementares 4 (produção e distribuição). Assim, a parceria da Kaiser com dois gigantes (Heineken para tecnologia e Coca-Cola para distribuição) fortalece o seu posicionamento, usufruindo da sinergia resultante da consolidação e sobreposição da competência individual de cada uma (produto e posição no mercado). Apostando na logística como elemento competitivo central, a empresa diversifica suas unidades. Investe na aquisição de uma fábrica, em Mogi-Mirim (SP), a Cervejaria Mogiana, então fabricante da marca Inglesinha. Constrói outra unidade no Estado do Rio de Janeiro, município de Queimados, mantendo o mesmo padrão tecnológico da primeira unidade estabelecida. Constrói duas outras unidades, em Jacareí (SP) e em Gravataí (RS). Já na década de 90, ergue a sexta unidade, em Feira de Santana (BA). Em 1995, começa a operação de sua unidade de Araraquara (interior de SP) e em 1996 a operação de sua unidade de Ponta Grossa (interior do Paraná). Alcança, no início de 1996, significativo crescimento de sua participação no mercado, chegando a 16,4 % das vendas nacionais e o primeiro lugar na Grande São Paulo, com 28,6% do mercado. 4.1 Elementos da Estratégia de Operações Propõe-se, neste estudo, para efeitos analíticos, a fragmentação da estratégia de operações da Kaiser em quatro elementos: um correspondente à política de produtos; o segundo, à logística, especialmente de distribuição; outro, correspondente à estratégia de manufatura propriamente dita, envolvendo processos, equipamentos e instalações; o último, referente à adoção das tecnologias de informação e de telecomunicações. Produtos Um aspecto importante da estratégia de operações da empresa é a sua preocupação permanente com a inovação em produto. Prova disso é que em seus quatorze anos de existência já lançou mais de quarenta produtos, com média de três lançamentos por ano. A diferenciação do produto se dá pela receita, pela apresentação (embalagem e conteúdo) e pela busca de distintos segmentos de mercado. Apoio aos canais de distribuição A aliança societária com engarrafadores da Coca-Cola disponibilizou à Kaiser um mecanismo inovador na estrutura de distribuição de cervejas: a emissão e transmissão automática de pedidos. Permite-se, assim, uma maior rapidez e agilidade na programação da produção e no próprio atendimento aos clientes (pontos de venda). O exemplo dos resultados alcançados na Grande São é ilustrativo da importância que assume a forma como está estruturada a distribuição. Nessa região, a distribuidora da Kaiser é a empresa Spal Pananco Indústria Brasileira de Bebidas S/A, responsável por 25% do total nacional de vendas da Coca-Cola. Seus vendedores saem com um micro-terminal, coletor de dados, onde registram os pedidos, após a verificação do volume de estoques existente no cliente, do cadastro e seu histórico de pedidos. Com base nessas informações, pode sugerir ao cliente a quantidade a ser pedida. Os pedidos coletados durante o horário comercial são transmitidos eletronicamente para uma central de processamento da distribuidora. Esses dados municiam a programação das entregas, feita por roteirizador (software que traça as rotas de entrega), de forma a otimizar o volume de carga por tamanho de veículo e necessidade dos clientes. Outra iniciativa da Kaiser é de automação das forças de vendas (SFA - Sales Force Automation), aplicado aos representantes comerciais das unidades. Estes representantes alimentam o sistema de informações de mercado, via conexão eletrônica, às redes de telecomunicação da empresa (vide abaixo). Esta conexão, via notebooks, substitui o telefone e o fax como canais de comunicação. Isto confere maior autonomia e dinamicidade no exercício de suas atividades (empowerment), quebrando a centralização hoje existente nos gerentes comerciais das unidades. Com esta mudança, cada 5 representante comercial passa a ser responsável pelo gerenciamento de seu desempenho nas vendas da região sob sua alçada. Há centralização das informações e descentralização das responsabilidades. Os dados sobre o desempenho de vendas e o movimento comercial de cada distribuidor é desagregado em nível detalhado e on-line. Os resultados desta análise têm influência direta no orçamento que cabe a cada representante. Isto leva a uma maior transparência na análise de desempenho, facilitando o apontamento de responsabilidades individuais e agilizando o encaminhamento de soluções frente a distorções que venham a ser detectadas. Como conseqüência, espera-se um enxugamento no número de representantes comerciais. Aos que permanecem, exigir-se-á melhor qualificação e responsabilidade por uma região mais ampla e/ou com maior densidade de vendas, com consequente aumento da produtividade individual. Além das inovações na estrutura de distribuição, a empresa busca inovar nos pontos de venda a varejo. Exemplo típico é o caso do desenvolvimento, pelo Centro de Tecnologia da Kaiser, de máquinas automáticas para venda de cervejas. Processos Para as primeiras unidades, o vetor transmissor da tecnologia foi um cervejeiro com experiência na montagem de fábricas para a cervejaria holandesa. O processo de transferência do conhecimento tecnológico passou a ser institucional a partir da associação da Heineken à Kaiser (possui, hoje, 14% das ações). Essa dependência externa em tecnologias de processo e equipamentos é própria do estágio 1 (v.tab.1). Um dos mecanismos encontrados pela Kaiser para reduzir essa dependência é seu processo de aprendizado organizacional: as inovações introduzidas em uma planta são, à medida da compatibilidade tecnológica, incorporadas às plantas anteriores. Serve também, para melhoria nos projetos de futuras instalações A unidade de Araraquara é tida pela direção da Kaiser como uma fábrica modelo, piloto, onde as tecnologias e sistemas inovadores são experimentados e testados, para posterior difusão para as outras unidades. O benchmarking aplicado às velhas instalações garante, não só uma melhoria nos processos operacionais, como ainda uma progressiva homogeneidade tecnológica e, fundamentalmente, uma melhor capacitação de seus recursos humanos. Esta última preocupação é própria de empresas no processo de transição do estágio 3 ao 4. Tecnologias de Informação e Telecomunicação A Kaiser faz das Tecnologias de Informação e de Telecomunicações elementos centrais em suas estratégias de operações e de negócios, aumentando a confiabilidade e agilização de processos. Conta, para isso, com redes de transmissão e troca de informações, buscando a automatização nos procedimentos administrativos nas suas unidades, a integração e coordenação entre as unidades e com a matriz e a integração e rápida comunicação com os distribuidores e clientes. Ao implantar suas redes, a empresa está caminhando em direção à estrutura da “fábrica virtual”, conforme descrita por Upton e McAfee (1996). Dispõe de redes locais e remotas (LAN - Local Area Network’s e WAN - Wide Area Network) integrando cada uma de suas sete unidades com a matriz e está conectada à Rede mundial, com home page para divulgação de sua marca e contato com consumidores. Suas redes de telecomunicações disponibilizam informações referentes às atividades e operações de cada unidade: níveis de estoques de insumos, programação de produção, volumes em produção, entregas programadas, desempenho nas vendas e outras. A rede remota (WAN) é gerenciada por um groupware (aplicativo para trabalho em grupo), o GroupWise 4.1a (implantado em julho de 1996). Esta ferramenta, juntamente com o software Workflow permitem comunicação rápida entre as unidades e a matriz, com a eliminação da circulação física de documentos, tais como formulários, pedidos, faturas e outros. Também a guarda de papéis é eliminada pelo arquivamento eletrônico. A organização e sistematização das informações oriundas de diferentes fontes são feitas por 6 um Data Warehouse. Este é um sistema inteligente de busca, recuperação e tratamento de informações para suporte às decisões de nível gerencial (Alves, 1997). Agregando dados das diferentes unidades de produção e dos diferentes mercados, este sistema disponibiliza indicadores de desempenho da organização, agilizando o processo de decisão a nível estratégico e operacional. Outra ação inovadora na indústria foi a implantação da linha 800, criada para funcionar como canal de comunicação com o cliente final. Pelas informações obtidas, a Kaiser encontra-se num estágio bastante avançado de integração na cadeia de suprimento de seus produtos, particularmente a jusante. No que diz respeito, contudo, à interligação com seus parceiros externos a montante - fornecedores, o processo é caracterizado apenas por suprimento global a todas as unidades, principalmente de insumos importados. Ainda não existem ações concretas para a integração em rede. 4.2 A unidade de Araraquara De acordo com informações fornecidas pela própria empresa, esta unidade é considerada uma das mais modernas cervejarias do mundo, operando com equipamentos e soluções tecnológicas de última geração. Da recepção da matéria prima até a expedição do produto já engradado, todas as etapas são controladas por computadores. Até final de 1996 era a única cervejaria totalmente informatizada do Brasil. As operações da unidade dividem-se em cinco processos, descritos na tabela 2. TABELA 2: OPERAÇÕES NA KAISER - UNIDADE DE ARARAQUARA A primeira corresponde à preparação do processo produtivo. Compreende a captação, análise e eventual correção das características físico-químicas da água; a recepção e análise amostral das matérias primas - malte, lúpulo e cereais não maltados; o controle dos estoques das matérias primas. O controle computadorizado está presente em todas as atividades nesta etapa; A segunda compreende o processo produtivo em si. Envolve o beneficiamento do malte, a preparação das receitas (mosto), a fermentação, a maturação e a filtragem. O processo e seu controle são totalmente automatizados. Apenas 9 funcionários, distribuídos em três turnos de trabalho e todos com segundo grau completo, conduzem e controlam integralmente o processo; A terceira, uma etapa auxiliar, também totalmente computadorizada, dá suporte ao funcionamento dos equipamentos da unidade e permite o controle do chamado sistema de utilidades, ou seja, apoio ao processo produtivo: instalações para geração de vapor, ar comprimido, gás carbônico e resfriamento; A quarta etapa é a do engarrafamento. Envolve a lavagem e esterilização das garrafas, o envasamento, o arrolhamento, a rotulagem e o acondicionamento para a expedição. O processo é controlado por sensores inteligentes, capazes de detectar eventuais irregularidades em diferentes pontos da linha, quando são emitidos sinais para adoção de medidas saneadoras; Finalmente a última etapa é a da expedição, quando são preparados os lotes para a distribuição. Os lotes são despachados imediatamente ao término de seu preparo. A incorporação dessas tecnologias exigiu a adoção de uma política de desenvolvimento de recursos humanos, pela qual cerca de 90% do quadro de pessoal da unidade possui, no mínimo, curso técnico de segundo grau. Mais do que isso, é parte da filosofia de trabalho da unidade a formação de operadores multifuncionais, habilitados à operação e manutenção dos equipamentos, assim como para o controle de qualidade nos processos. 5. Considerações finais O caso estudado possibilita algumas formulações relevantes para a avaliação da estratégia competitiva das organizações no ambiente contemporâneo de mercados globais: 1. A aposta na estratégia de operações como elemento chave da estratégia geral de negócios, como sugerido por Wheelwright & Hayes, revela-se decisiva para a sobrevivência e o desenvolvimento das organizações; 2. A valorização dos recursos, especialmente os humanos - elemento central do estágio 4 resulta em inegável vantagem competitiva; 7 3. A busca constante da incorporação de inovações tecnológicas, com especial destaque para as tecnologias de informação e de telecomunicações, constitui fator fundamental de competitividade. Finalmente, a lição mais interessante que o caso sugere é que, “quando não possuis a força dos grandes, desenvolva as suas próprias e busque aliar-se com outros grandes que não sejam seus competidores diretos”. 6. Bibliografia ALVES, Maria R. P. A. (1997). “Difusão Tecnológica na Cadeia de Suprimentos”. Trabalho submetido para apresentação no VII Seminário LatinoAmericano de Gestión Tecnológica, BLEEKE, Joel & ERNST, David (1995). “Is Your Strategic Alliance Really a Sale?” . Harvard Business Review, Boston, jan/fev, p. 97-105. DYER, Jeffrey H. (1996). “How Chrysler Created an American Keiretsu”. Harvard Business Review, Boston, julyAugust, 1996: 42 - 56. HAYES, Robert H., JAIKUMAR, Ramchandran (1995). “Manufacturing’s crisis: new technologies, obsolete organizations”. Parte IV, Cap. I, Pp: 243-258. In: Pisano, Gari P. & Hayes, Robert H. (eds.). Manufacturing Renaissance, Harvard Business Review Book: Boston, 345 p. MARIANO, Sandra R. H. & DIAS, Donaldo de S. (1996). “Downsizing em tecnologia da Informação: O caso da Brahma”. In: Revista de Administração (RAUSP), Vol. 31. No. 4 - out/dez, Pp: 7-18. MCGRAFT, Michel E. & HOOLE, Richard W. (1992). “Manufacturing’s New Economies of Scale”. Harvard Business Review, Boston, may/jun, p. 94-102. SKINNER, Wickham (1995a). “The Productivity Paradox”. Parte I, Cap. 2, Pp: 3-24. In: Pisano, Gari P. & Hayes, Robert H. (eds.). Manufacturing Renaissance, Harvard Business Review Book: Boston, 345 p. SKINNER, Wickham (1995b). “The Focused Factory”. Parte II, Cap. 1, Pp: 81-96. In: Pisano, Gari P. & Hayes, Robert H. (eds.). Manufacturing Renaissance, Harvard Business Review Book: Boston, 345 p. UPTON, M. David M., MCAFEE, Andrew (1996). “The Real Virtual Factory”. Harvard Business Review, Boston, jul / aug, p. 123 - 133. WHEELWRIGHT, Steven C. & HAYES, Robert H. (1995). “Competing through manufacturing”. Cap. I, Parte I, Pp. 324. In: Pisano, Gari P. & Hayes, Robert H. (eds.). Manufacturing Renaissance, Harvard Business Review Book: Boston, 345 p. 8

Download