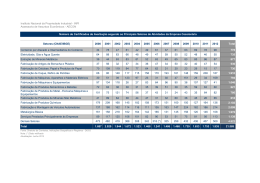

Höganäs Press Maior e mais ágil Publicação Höganäs Brasil Setembro de 2008 Nova planta da Höganäs Brasil, em Mogi das Cruzes, duplica produção de pó de ferro atomizado Aposta internacional Sinterização em alta Nutrindo o mundo Matriz sueca destaca importância da Höganäs na América do Sul. Pág. 3 Cresce o uso da metalurgia do pó aplicada à sinterização. Pág. 6 Adição de pó de ferro em farinhas diminui incidência de anemias. Pág. 11 Mensagem do Presidente Versátil e mágico pó de ferro Poucas indústrias no mundo estão dedicadas hoje ao que nós da Höganäs fazemos: a produção de pó de ferro, uma matéria-prima utilizada em milhares de linhas de produção nos cinco continentes e nos mais diversos setores, entre eles o automotivo, o de alimentos e de eletrodomésticos. Este versátil e mágico pó de ferro, que veio revolucionar diferentes processos industriais, contribuindo para o aumento da qualidade e produtividade, tem 211 anos de história na Höganäs. A empresa, de origem sueca, acumula conhecimento profundo e sem parâmetros no mercado mundial nesta área e se concentra essencialmente na pesquisa, desenvolvimento e projetos de aplicação do pó de ferro e metais de alta liga. Isso significa que não apenas fornecemos a matéria-prima como também damos suporte total na aplicação do nosso produto, operando lado-a-lado com nosso cliente e cada vez mais nos superando e apresentando novas soluções e tecnologias. No Brasil, onde a Höganäs está desde 1998, quando adquiriu as operações da Belgo Brasileira, experimentamos um crescimento de 56% nos últimos três anos, e um crescimento de participação nos negócios do grupo, de 5% em 2005 para 10% em 2008. Este resultado, fruto do trabalho dedicado de estudo de aplicação do pó de ferro no mercado brasileiro, nos permitiu alçar vôos maiores. Como você poderá ler no decorrer deste nosso informativo especial, inauguramos uma nova planta em Mogi das Cruzes, na Grande São Paulo, que neste momento nos permite dobrar nossa capacidade de produção de pó de ferro atomizado. Ela vem atender à crescente demanda e, sobretudo, dar respaldo aos cerca de 50 projetos de aplicação do pó de ferro em curso junto a novos clientes e em diferentes etapas de desenvolvimento. Todo esse investimento, no qual foram demandados cerca de US$ 20 milhões, justifica-se pelo fato de que sabemos muito bem o que fazemos e por que fazemos. Nosso foco é permitir que a indústria brasileira e as dos demais países da América Latina possam migrar suas linhas de produção de componentes metálicos, hoje com uma tecnologia de baixo valor agregado e alto custo, para a tecnologia da sinterização com o uso do pó, capaz de oferecer pelos menos três grandes vantagens: custos até 30% inferiores, produtividade até 100% maior e um reduzido impacto ambiental. Dentre esses projetos, grande parte concentra-se no setor automotivo, que vem apresentando alta adesão em componentes de motores, sistemas de exaustão (flanges) e cubos para sistemas de embreagem. Espera-se que a adoção da tecnologia do pó em componentes automotivos cresça dos atuais 5 kg de peças/automóvel passageiro para 8 kg nos próximos três anos. Nossa previsão é que encerremos o ano de 2008 com 47 mil toneladas de pó de ferro comercializadas, atendendo não apenas ao mercado latino-americano, mas também exportando uma parte para a Ásia e África do Sul. Queremos assim partilhar este novo empreendimento com você, leitor – usuário, cliente, parceiro, funcionário e amigo da Höganäs – que tem contribuído ativamente para esta mudança. Claudinei Reche, presidente da Höganäs na América do Sul [email protected] Höganäs Press é um informe especial sobre a inauguração da nova fábrica da Höganäs Brasil, em Mogi das Cruzes. Av. Ricieri José Marcatto, 110 - CEP 08810-020 - Mogi das Cruzes - SP Tel (11) 4736-7744 - www.hoganas.com.br Produção e Edição: Agência Thrust Marketing Solutions - Tel.: (11) 5073-5852 contato@ thrustmkt.com / Jornalista Responsável - Diva de Moura Borges - Coordenação Editorial Anthony Gladek e Fabio Castro. 02 Höganäs Mundial aposta no Brasil A Höganäs é a maior fabricante de pó de ferro do mundo, com liderança de mercado nos cinco continentes. Com origem na cidade de Höganäs, na Suécia, a companhia guarda 211 anos de história na pesquisa, desenvolvimento e aplicação de pós metálicos em suas várias vertentes. Isto significa um acúmulo de conhecimento sem similar deste produto usado em diferentes linhas de fabricação de componentes metálicos. Em 2007, o grupo sueco vendeu 440 mil toneladas de pó de ferro e sua participação na América do Sul vem crescendo de forma consistente. Os resultados positivos têm tornado este mercado parte significativa dos negócios da Höganäs Mundial. nhia. Ele destaca ainda que, com a ampliação da unidade fabril, a “Höganäs Brasil tornou-se agora uns dos centros de produção e desenvolvimento mais importantes do Grupo”. Alrik Danielson, CEO da Höganäs, traduz com ênfase a expectativa da companhia em relação ao Brasil. “Decidimos investir aqui em Mogi das Cruzes porque cremos no futuro do País e porque temos um profundo respeito pelo profissionalismo e pela habilidade de criar resultados de nossa equipe brasileira. A boa infra-estrutura e um apoio a longo prazo das autoridades locais têm sido fatores importantes também”, afirma o presidente mundial da compa- Alrik Danielson, CEO da Höganäs Os diferentes pós metálicos Os pós metálicos produzidos pela Höganas Mundial são aplicados como matéria-prima em diferentes processos industriais: 03 Produção duas vezes maior e mais ágil Nova planta da Höganäs Brasil, em Mogi das Cruzes, duplica produção de pó de ferro atomizado e coloca o processo em linha nas operações de aciaria e de redução. O modelo inédito de funcionamento da empresa sueca incrementa agilidade e produtividade à planta brasileira, que detém a grande parte do mercado sul-americano. Tudo para atender a uma demanda que vem crescendo ao ritmo de 8% ao ano Setembro marca uma nova etapa na história da Höganäs Brasil, subsidiária da companhia sueca considerada a maior fabricante de pó de ferro no mundo. A inauguração de sua nova planta fabril, com dois prédios de cerca de 2.500 mil m2 cada em uma área de 50 mil m2 no bairro de Cesar de Souza, em Mogi das Cruzes, na Grande São Paulo, estabelece um ritmo duplicado de produção para a companhia, que hoje supre os mercados da América do Sul e ainda exporta para Ásia e África do Sul. A indústria investiu R$ 31 milhões para ampliar sua capacidade de produção de 30 mil toneladas/ano de pó de ferro atomizado para 60 mil toneladas/ano. A Höganäs Brasil tem hoje cerca de 50 projetos distintos, em diferentes etapas de estudo e implementação, que visam introduzir a tecnologia da sinterização com o uso do pó de ferro nas diversas indústrias que utilizam componentes metálicos. Cerca de 80% desses estão concentrados no setor automotivo. “Dentre eles, projetos que envolvem componentes de motores, sistemas de exaustão (flanges) e cubos para sistemas de embreagem”, esclarece o diretor de Marketing, Marcio Carvalho. O projeto de expansão da Höganäs Brasil envolveu a aquisição de área vizinha à unidade antiga da empresa. A nova planta incorpora as duas grandes operações que resultam na produção do pó de ferro atomizado: a aciaria e a redução. Até julho, a etapa de redução era feita na unidade de Jacareí, a 44 km de 04 Mogi das Cruzes. Com o novo prédio, a unidade de Jacareí foi desativada e transferida para Mogi. O alinhamento veio conferir mais agilidade ao processo industrial e mais controle sobre a produção, facilitando também a logística do produto final e maior acesso à matéria-prima utilizada pela Höganäs Brasil: a sucata de estamparia automotiva. Aciaria e redução O forno da aciaria, que faz a fusão para a atomização e a secagem do metal na seqüência, comportava até 6 toneladas de matéria-prima e tinha uma capacidade produtiva de 2.400 toneladas/mês. A nova aciaria é dotada de forno elétrico a arco que comporta até 15 toneladas e uma capacidade de produção de 6.000 toneladas/mês, com um sistema controlado por CLP (Controle Lógico Programado), o que significa um processo de grande automatização. A nova planta de aciaria duplica sua produção com a mesma equipe de colaboradores. As 45 pessoas que operavam no antigo prédio de Mogi continuam a operar na nova planta. Ali, a sucata é derretida em forno, cujo projeto de engenharia foi desenvolvido pela Höganäs e montado com tecnologia 100% brasileira. “Nosso processo produtivo atende à Cetesb tanto em termos de poluição ambiental como de emissão de ruídos”, conta Eduardo Peres, diretor industrial da Höganäs e que há 8 anos acompanha toda a operação da empresa sueca no Brasil. Eduardo Peres - Diretor Industrial Na etapa de redução, é utilizado o hidrogênio para diminuir o nível de oxigênio do pó de ferro com o objetivo de oferecer maior maleabilidade ao produto final. A nova planta beneficiou 80% dos 25 colaboradores da unidade Jacareí, que têm residência em Mogi das Cruzes e se deslocavam diariamente para aquela cidade. Nesta nova instalação, poderão ser reduzidas 2.000 toneladas de pó de ferro/mês e, ainda, preparadas 1.500 toneladas de misturas específicas para diferentes tipos de aplicação do pó de ferro. Esta etapa de acabamento do processo industrial do pó de ferro tem monitoramento on-line pela matriz sueca. “Isso significa que qualquer problema que ocorra e também o controle do que está sendo produzido nesta unidade é acompanhado pelos técnicos em nossa matriz, na Suécia”, explica o diretor industrial. Obras continuam O novo parque industrial da Höganäs do Brasil continuará com novas obras até dezembro. A principal delas, um prédio de 500 m2, dará lugar ao novo Tech Center, um laboratório que operará em parceria com clientes, desenvolvendo novas aplicações para o pó de ferro e oferecendo serviços correlatos ao mercado em geral. “Por meio do Tech Center, traremos novos equipamentos e soluções, além de controlar a qualidade do processo e dos produtos de nossa linha de produção”, esclarece Marcio Carvalho, diretor de Marketing. Caberá ao Tech Center elaborar estudos específicos de aplicação do pó de ferro com foco em segurança, qualidade, custo benefício, produtividade e o bom funcionamento da aplicação. “Nossa proposta é fazer o cliente migrar sua linha de produção de componentes metálicos, hoje com tecnologia de baixo valor agregado e alto custo, para a tecnologia da sinterização com uso do pó de ferro atomizado, de altíssimo valor agregado, com custos até 30% Marcio Carvalho - Diretor de Marketing inferiores, maior produtividade, reduzido impacto am-biental e qualidade ideal para cada tipo de aplicação”, destaca o diretor de Marketing. Outra obra importante a ser entregue até o final de 2008 é o novo restaurante e vestiário da planta, com 400m2 de área e dentro dos mais modernos padrões industriais. Também será concluída a construção de uma segunda portaria da planta, com acesso pela futura Avenida Perimetral da cidade, e a reforma do antigo prédio da aciaria, que passará a ser utilizado como área de estoque de produtos acabados da Höganäs. “Nosso espaço passa a ser maior; é quase uma cidade, que trará, com certeza, mais segurança e melhor fluxo de trabalho para a equipe”, relata com empolgação o líder de Manutenção da Höganäs, José Francisco Corrêa de Jesus, 47 anos de idade, 26 deles dedicados a esta planta (iniciou como ajudante de fundição, ocupando vários cargos na linha de produção da Belgo), adquirida há 10 anos pela Höganäs. Para o colaborador, muita coisa mudou de lá para cá. “Houve uma valorização do funcionário, principalmente para a questão da segurança na linha de produção”, analisa. 05 O novo mundo da sinterização Metalurgia do pó aplicada à sinterização vem substituindo cada vez mais os tradicionais processos industriais de fabricação de componentes metálicos. Tecnologia oferece novos horizontes de produtividade, racionalidade e economia para os provedores do setor automotivo e de fabricantes de eletrodomésticos A adesão à metalurgia do pó no Brasil e no mundo vem crescendo de forma consistente, sustentada por inúmeras vantagens. A lista de benefícios nos processos industriais de sinterização é grande e, não raro, surpreende os coordenadores de produção que ainda não experimentaram a tecnologia e assistem às exposições de especialistas na área. A primeira das vantagens é a redução de custos. A tecnologia gera até 30% de economia, por exemplo, na produção de componentes metálicos automobilísticos de larga escala. A sinterização consome muito menos energia (cerca de 29 megajoules por quilo de peça processada, contra 65-82 megajoules da usinagem) e ainda permite uma maior produtividade na produção de determinadas peças. Outro grande diferencial é o aproveitamento da matéria-prima. Enquanto a usinagem gera resíduos de até 50%, a sinterização aproveita acima de 95% do pó metálico que aplica na fabricação da peça. “É uma vantagem econômica enorme se considerarmos que a indústria gastará bem menos com matéria-prima”, avalia Lopes. 06 Precisão e resistência calculada A precisão no desenho das peças metálicas também é outro fator que vem agregar valor ao processo de sinterização. Processos como fundição, usinagem, extrusão e forjamento produzem muitas aparas e rebarbas; já o pó compactado e sinterizado praticamente elimina as etapas de acabamento e ajustes nas peças. A resistência dos componentes metálicos, segundo especialistas, também pode ser calculada na medida de cada necessidade. O pó de ferro, misturado a diferentes pós metálicos e aditivos, consegue oferecer a resistência mecânica ”tailor made”, preservando todas as características e qualidades necessárias à aplicação em foco. Para se ter uma idéia da versatilidade, o aço sinterizado oferece limite de resistência superior ao do ferro fundido nodular. Em limites máximos de resistência à tração, o aço sinterizado atinge 1.400 MPa, segundo a Metal Powder Industries Federation, estando abaixo apenas do aço usinado e do aço sinterizado e forjado (veja quadro ao lado). “Mas não há sentido em aplicar essas duas modalidades quando a peça envolvida não requer tudo isso de resistência”, observa Henrique Lopes. Vantagens ambientais Um detalhe não menos importante do uso do pó de ferro usado nos componentes automotivos, eletrodomésticos (como mancais autolubrificantes) e peças estruturais é sua origem na sucata. O pó de ferro atomizado fabricado pela Höganäs do Brasil utiliza os resíduos nobres derivados de indústrias de metalurgia. “Considerando a realidade global, onde a postura de cada indústria fará a diferença para o futuro do planeta, a Höganäs tem orgulho em oferecer um produto que vem 100% de um processo de reciclagem. É algo que transcende qualquer valor econômico que pudéssemos comparar”, analisa Claudinei Reche, presidente da Höganäs Brasil. O processo de sinterização também faz uso de elementos de liga menos agressivos, apresentando baixos índices de poluição, segundo Lúcio Salgado, doutor em Materiais e especialista em Metalurgia do Pó, em recente apresentação na Associação Brasileira de Metalurgia e Materiais. Projetos em parceria com a Metalpó A Höganäs do Brasil, por meio de seu Tech Center, vem oferecendo estudos de aplicação do pó de ferro com empresas parceiras em diversas linhas de produção. Entre elas está a Metalpó, empresa do Grupo Combustol que, além fabricar peças sinterizadas à base de pó de ferro atomizado, produz vários tipos de pós metálicos não-ferrosos. “Cerca de 85% de nossas vendas concentram-se em peças produzidas a partir de pós ferrosos e a Höganäs é o nosso principal fornecedor”, afirma Paulo Maluf, en- genheiro metalurgista de 55 anos, gerente de Operações da empresa que tem no mercado automotivo um dos seus principais focos. O diferencial da Höganäs frente aos demais fornecedores, segundo ele, tem sido o suporte técnico para o desenvolvimento de aplicações. “Ela nos oferece treinamentos, recursos de pesquisa e suporte ao nosso pessoal”, declara Maluf, que há 20 anos está na Metalpó e vem acompanhando a evolução da Metalurgia do Pó no Brasil e no mundo. “Existem muitos projetos de desenvolvimento de peças sinterizadas em parceria com a Höganäs. Algumas já se sagraram sucesso e outras estão em fase de estudo e aplicação”, conta o engenheiro da 07 Metalpó, que considera a atuação da fabricante sueca na prospecção de mercado muito significativa. “A tecnologia tem crescido mais que a média e a expectativa é de um crescimento maior ainda. A produção de peças por metalurgia do pó veio substituir com vantagens as demais tecnologias e vemos grandes oportunidades no mercado”, avalia Maluf, salientando que “há um esforço solidário entre as duas empresas por atuarem em mercados similares, possibilitando um trabalho de parceria em vários projetos”. A Metalpó fornece componentes sinterizados para empresas como Fiat, Arno, Bosch, Philips, Electrolux, TRW e Yamaha. Segundo a empresa “é possível afirmar que hoje qualquer veículo ou eletrodoméstico produzido no Brasil tem pelo menos um componente produzido pela Metalpó.” A empresa supre ainda o mercado de motores elétricos em geral, computadores, copiadoras e equipamentos diversos. Paulo Maluf, Gerente de Operações Magneti Marelli Cofap: difusora da tecnologia do pó A Cofap foi a grande incentivadora no Brasil da produção de pó de ferro, uma importante e estratégica matéria-prima para a empresa. Os amortecedores, seu core business, contêm pelo menos quatro peças sinterizadas a partir do pó de ferro, explica Amauri Loberto, engenheiro mecânico de 55 anos, e que há 31 anos está na Cofap. Ele ocupa hoje o cargo de Gerente Geral da Unidade Sinterizados da companhia, adquirida em 1997 pela gigante Magneti Marelli, empresa do Grupo Fiat. Loberto, que é considerado um dos grandes conhecedores brasileiros da Metalurgia do Pó, viu na chegada da Höganäs ao Brasil uma oportunidade de agregar mais tecnologia e pesquisa à unidade de sinterizados da Marelli Cofap. “A Höganäs trouxe a solução pronta para nós e veio ampliar os horizontes dessa tecnologia no País”, diz Loberto, enfatizando que a metalurgia do pó vem se disseminando muito rápido. “A vantagem para nós, aqui no Brasil, é que a Höganäs nos traz novidades que já foram experimentadas no exterior”, relata o engenheiro, salientando que a nova fábrica da empresa sueca no Brasil é modelo na parte de fluxo de materiais e de processo produtivo. “Hoje, os estoques da Marelli Cofap são baixíssimos por causa da logística bem-feita e organizada da Höganäs. Ela tem nos atendido de forma inteligente e racional e com um padrão de qualidade excelente e linear: não há variação entre os lotes entregues”, afirma. Outro destaque seria o forte apelo comercial da Höganäs. “Conquistamos um preço muito bom no produto por atuarmos em parceria: tanto somos consumidores de pó de ferro, como geradores da sucata, que é a matéria-prima da Höganäs”, esclarece. A Marelli Cofap produz mais de 30 milhões de 08 amor-tecedores/ano para atender ao mercado mundial. No Brasil ela tem duas unidades de produção: em Mauá, na Grande São Paulo, e em Lavras, ao sul de Minas Gerais. Cerca de 70% da produção (em tonelagem) da unidade de sinterizados brasileira vai para a produção de seus amortecedores. O restante é de peças para montadoras e sistemistas tais como Eaton, GM, VW, PSA International, INA, ZF, Scorpios, Gates e Schadek. Em 2008, a projeção da Cofap é fabricar perto de 5.700 toneladas de peças sinterizadas. Grupo de estudos O engenheiro Amauri Loberto divide seu tempo hoje entre as atividades na Marelli Cofap e no Sindipeças , onde atua como coordenador do Grupo Setorial de Sinterizados. Além disso, ele é membro atuante do Grupo de Estudos sobre Metalurgia do Pó, criado com nove operadores do mercado brasileiro de sinterização. A proposta é incentivar o uso da tecnologia nas linhas de produção nacionais e, ainda, o estudo e a pesquisa do tema junto às universidades. “Defendemos a inclusão da disciplina “Metalurgia do Pó” nos cursos de Engenharia Mecânica”, afirma Loberto. Um dos frutos desse trabalho será a edição de um livro sobre a sinterização de peças e que já se encontra em fase adiantada de produção e que deverá suprir à escassez de literatura técnica nessa área. Ele destaca ainda o apoio e a participação da Höganäs nesse trabalho: “A empresa tem exercido um papel fundamental na difusão da metalurgia do pó no Brasil, com uma atuação firme e entusiasmada de seu presidente, Claudinei Reche”, diz. Mahle Metal Leve Miba: Uma parceria internacional com a Höganäs Paulo Motta Diretor Industrial Unidade da Mahle Miba, em Indaiatuba - SP A Mahle Metal Leve Miba Sinterizados tem a Höganäs como principal fornecedora de pó de ferro na fabricação de componentes metálicos em sua unidade de Indaiatuba, interior de São Paulo. A empresa é líder no Mercosul na produção de peças para motores, transmissões e outros sistemas automotivos, e uma das grandes fornecedoras mundiais de componentes para compressores herméticos de refrigeração. Cerca de 55% do pó de ferro consumido por ela no Brasil é fornecido pela Höganäs, tanto na modalidade atomizado, produzida em solo nacional, como em outras variedades, vindas de unidades internacionais da companhia sueca. Esse fornecimento é de longa data, segundo o engenheiro mecânico Paulo Sergio Pompeo Motta, 53 anos, 31 anos de Mahle e hoje diretor industrial da unidade de sinterizados em Indaiatuba. “Fomos um dos principais incentivadores da entrada da Höganäs no Brasil, há cerca de 10 anos. A empresa é nossa fornecedora há pelo menos 25 anos e a produção nacionalizada do pó de ferro nos trouxe vantagens enormes. As duas principais são o apoio técnico na aplicação do produto e a pronta-entrega, que nos permite mais eficiência no gerenciamento de estoque. Uma coisa é importar, outra é você ter o fornecedor aqui do lado, para nos atender na medida de nossa necessidade”, analisa Motta. Ele destaca a postura proativa da companhia no aspecto comercial principalmente nos últimos três anos. “Com um simples telefonema, conseguimos resolver muitas das nossas demandas junto à Höganäs. Isso é muito bom.”, diz. A parceria no desenvolvimento de produtos sinterizados também é forte diferencial da Höganäs no mercado de pó de ferro, na opinião do diretor industrial. “Não é uma parceria de ‘faz-de-conta’, apenas de discurso. É uma parceria de fato”, afirma. Ele conta que, neste momento, as duas companhias têm em curso dois grandes projetos de desenvolvimento de peças destinadas ao setor automotivo. Ressalta ainda a evolução da Metalurgia do Pó no Brasil, com grande expectativa de expansão. “Esta tecnologia irá substituir ainda muitos componentes hoje produzidos por outros processos”, prevê. A Mahle hoje gera produtos em aço de geometrias complexas e alta precisão dimensional, eliminando operações de usinagem exigidas em produtos fundidos e forjados. Ela oferece ainda diversos tratamentos térmicos e superficiais aos componentes, dando características especiais aos produtos. “A nossa expectativa agora com a ampliação das atividades da Höganäs no Brasil é que ela passe a produzir outros tipos de pó de ferro, hoje oferecidos somente em outras unidades da companhia“, almeja o diretor industrial, também um dos incentivadores da Metalurgia do Pó no Brasil. “Nisto, a literatura técnica oferecida pela Höganäs tem sido primordial, pois ela é a maior especialista no mundo neste tema pois tem produtos de última geração”, afirma Paulo Motta. A Mahle fornece produtos para as mais conceituadas montadoras, como Volkswagen, Audi, BMW, John Deere, Porsche, Opel, Toyota, Ford, General Motors, DaimlerChrysler, Fiat, Renault, Peugeot, MWM, Cummins, Scania, Volvo, International, Caterpillar e Perkins, entre outras, bem como para os principais fabricantes de compressores herméticos, como Embraco e Tecumseh, além de exportar para vários países. Produto final da Mahle Miba, produzido com a utilização do pó de ferro da Höganäs. 09 As valiosas britas de ferro-nióbio Höganäs supre a grande parte da demanda de pó de ferro não desoxidado da Companhia Brasileira de Metalurgia e Mineração - CBMM, maior produtora de nióbio no mundo A Höganäs Brasil vem contribuindo, por meio de seus produtos e expertise, com a maior produtora de nióbio no mundo, a Companhia Brasileira de Metalurgia e Mineração – CBMM. A indústria, localizada em Araxá-MG, tem a Höganäs como sua principal fornecedora de pó de ferro, elemento que compõe entre 28% e 29% de seu mais importante produto final: a liga de ferro-nióbio. Produzida normalmente em forma de britas, a liga de nióbio gera aços especiais de alta resistência mecânica empregados em gasodutos, turbinas de avião, tomógrafos, componentes estruturais, automotivos e até ópticos. Somente esta liga responde por 90% do faturamento da companhia, que em 2007 ficou em torno de U$ 1 bilhão. Clóvis Antônio Faria de Sousa, superintendente de produção da Companhia Brasileira de Mineração - CBMM Para o engenheiro metalurgista Clóvis Antônio Faria de Sousa, 48 anos, superintendente de produção da CBMM, a escolha da Höganäs como principal fornecedora está relacionada à tradição no mercado de pó de ferro, com diferencial de qualidade e disponibilidade para desenvolvimento de estudos de aplicação da matéria-prima. “A Höganäs Brasil tem uma linha de produção de pó de ferro não desoxidado somente para nos atender aqui na CBMM. Para nós é muito importante poder contar com essa matéria-prima no Brasil, assim como ter assistência para sua aplicação”, afirma o engenheiro, que há 22 anos trabalha na fabricante de nióbio. Com produto comercializado em 50 países, a CBMM alcançou em 2007 a marca de 90 mil toneladas de ferro-nióbio produzidas. Para atender às diferentes demandas da companhia, a Höganäs Brasil também 10 tem trazido de suas demais unidades no mundo produtos especiais, como o pó de ferro eletrolítico. “Trata-se de um pó de ferro muito puro, aplicado em componentes do setor aeronáutico, e a Höganäs Internacional também trabalhou para a customização e ganhos para o nosso produto final”, narra Sousa. Ele destaca ainda a postura proativa dos líderes da Höganäs na busca de soluções para o cliente. “São pessoas acessíveis. Por meio de um telefonema conseguimos resolver nossos problemas”, relata. A história do nióbio O nióbio, o mais leve dos metais refratários, foi descoberto em 1801. Em 1925, substituía o tungstênio na produção de ferramentas de aço. Na década de 1930, passou a ser utilizado na prevenção de corrosão intergranular em aços inoxidáveis. O elemento ganhou notoriedade, entretanto, a partir de 1950, quando foram desenvolvidas ligas de nióbio para utilização nas indústrias espacial e nuclear, e uso em supercondutividade. Hoje, os aços microligados respondem por 75% do consumo de nióbio. Ele melhora as propriedades do aço, especialmente os de alta resistência e baixa liga usados na fabricação de automóveis e de tubulações para transmissão de gás sob alta pressão. Seu emprego em superligas que operam a altas temperaturas servem às turbinas das aeronaves a jato. Adicionado ao aço inoxidável, o nióbio é também usado em escapamentos de automóveis. A liga supercondutora de nióbio-titânio, por sua vez, é aplicada nos magnetos de tomógrafos de ressonância magnética. O nióbio encontra aplicação ainda em cerâmicas eletrônicas e em lentes para câmeras. Um dos exemplos mais recentes do uso do nióbio em aço estrutural é a Ponte JK, em Brasília, que tornou-se referência mundial no uso do aço sobrepondo o concreto, com vantagens de redução de peso e no tempo de execução da obra. Nutrafine: O ferro nutrindo pessoas no mundo todo Pó de ferro elementar da Höganäs ajuda a enriquecer farinhas e diminuir a incidência de anemia, mal que atinge hoje 2 bilhões de pessoas em nosso planeta Uma das modalidades de pó de ferro produzidas pela Höganäs Mundial é a elementar, aplicada à nutrição humana. O produto, que tem no Nutrafine sua mais inovadora forma, representa hoje um dos importantes mercados para a Höganäs e ao mesmo tempo um desafio social e de saúde pública abraçado pela companhia há mais de 50 anos. Ela dedica-se a produzir o pó de ferro em sua maneira mais pura, inodora e insensível ao paladar, para que possa ser acrescentado às farinhas, enriquecendo-as de forma a não interferir no sabor, na cor e cheiro e na qualidade de preparo dos alimentos finais. Cerca de um terço da população mundial – algo próximo a 2 bilhões de pessoas, segundo a OMS, sofre de anemia. Os estudos, baseados nos níveis de hemoglobina da população, indicam que entre os anêmicos, 75% apresentam deficiência de ferro2. Ou seja, a falta de nenhum outro micronutriente é tão generalizada. O ferro é considerado um elemento essencial, sem o qual nenhum de nós pode viver. Ele desempenha um papel vital no transporte de oxigênio pelo corpo e também na regulação do nosso metabolismo. Sua deficiência no organismo gera muitos problemas, entre eles o retardamento do crescimento, dificuldade no desenvolvimento do QI, o cansaço e a diminuição da resistência a infecções. Desafios tecnológicos A eliminação da AFP (anemia ferropriva), no entanto, não significa apenas adicionar ferro à farinha de trigo. Trata-se de adicionar o tipo certo de ferro e em doses certas. Isso implica o desenvolvimento de produtos especialmente adequados e adaptados a esse fim. O ferro deverá ser facilmente absorvido pelo organismo e apresentar um efeito neutro na farinha em termos de armazenamento, qualidade, coloração e paladar. Nesse aspecto, a Höganäs é líder mundial no desenvolvimento de ferro elementar para a AFP. Ao longo dos anos, ela desenvolveu uma competência exclusiva na fortificação de alimentos com uso de ferro, numa versão pura e simples. Pura, porque outros elementos químicos devem ser eliminados por um processo de refinamento, atingindo o valor mínimo absoluto e dentro das exigências regulamentares. Simples, porque a as moléculas de ferro são reduzidas até atingir sua menor e mais simples estrutura possível para facilitar sua absorção pelo organismo. Para atingir esses dois resultados, a Höganäs utiliza sofisticada tecnologia em sua unidade matriz, na Suécia, e supre o mercado mundial de pó de ferro aplicado à nutrição por meio de sua unidade de produção específica para este fim, nos Estados Unidos. A adição de ferro à farinha de trigo é um meio simples, mas muito eficaz na eliminação da anemia. O pão, por ser um alimento básico em muitos países, tornou-se um meio extremamente eficiente de proporcionar a quantidade diária de ferro de que todos os seres humanos precisam. As crianças desenvolvem corpos e mentes mais saudáveis, as mulheres grávidas diminuem riscos de mortalidade e aborto e os adultos em geral desenvolvem maior capacidade para o trabalho, sem o cansaço associado à anemia. “Nossa tecnologia especializada e nossas técnicas sofisticadas de fabricação nos permitiram produzir um produto de qualidade superior a um custo consideravelmente menor do que qualquer outra solução concorrente”, afirma Marcio Carvalho, diretor de Marketing da Höganäs Brasil, mercado que absorve hoje 20 toneladas de pó de ferro elementar/mês para enriquecimento de farinhas. Fontes: • Institute of Food Technologies – IFT • The American Society for Nutritional Sciences • Federation of American Societies for Experimental Biology Conference • Artigo de Elizabeth M.Ross (Anemia por deficiência de ferro: riscos, sintomas e tratamentos) • Organização Mundial da Saúde Saiba mais em www.hoganas.com.br 11

Baixar