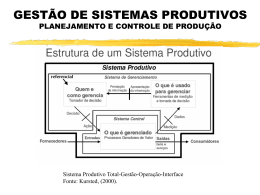

Universidade do Estado do Pará Centro de Ciências Naturais e Tecnologia Curso de Graduação em Engenharia de Produção Andressa da Silva Martins Maurílio José de Almeida Araújo As Dificuldades de Implantação de Sistemas de Planejamento e Controle de Produção: Um Estudo de Caso em uma Empresa Fabricante de Colchões Castanhal 2014 Andressa da Silva Martins Maurílio José de Almeida Araújo As Dificuldades de Implantação de Sistemas de Planejamento e Controle de Produção: Um Estudo de Caso em uma Empresa Fabricante de Colchões Trabalho de Conclusão de Curso apresentado como requisito parcial para obtenção do título de bacharel em Engenharia de Produção, do Centro de Ciências Naturais e Tecnologia da Universidade do Estado do Pará. Orientadora: Profª. MSc. Mariana Pereira Carneiro. CASTANHAL 2014 ANDRESSA DA SILVA MARTINS MAURÍLIO JOSÉ DE ALMEIDA ARAÚJO AS DIFICULDADES DE IMPLANTAÇÃO DE SISTEMAS DE PLANEJAMENTO E CONTROLE DE PRODUÇÃO: UM ESTUDO DE CASO EM UMA EMPRESA FABRICANTE DE COLCHÕES Trabalho de Conclusão de Curso apresentado como requisito parcial para obtenção do título de bacharel em Engenharia de Produção, do Centro de Ciências Naturais e Tecnologia da Universidade do Estado do Pará. Orientadora: Profª. MSc. Mariana Pereira Carneiro. Data de Aprovação: ___ / ___ / _____ Banca Examinadora ________________________________________________- Orientador Profa. M. Sc. Mariana Pereira Carneiro Universidade do Estado do Pará ________________________________________________- Membro Prof. Dr. Denilson Ricardo de Lucena Nunes Universidade do Estado do Pará ________________________________________________- Membro Prof. M.Sc. Léony Luis Lopes Negrão Universidade do Estado do Pará CASTANHAL 2014 A minha família, sem a qual não seria possível ter chegado até aqui. Minha mãe, obrigada pela fé e amor incondicionais para comigo: és meu maior exemplo. Andressa Martins Mãe, pai, irmã, sem vocês nada disso seria possível. Obrigado pelo apoio, carinho e compreensão. Essa vitória não é só minha, é nossa! Maurílio Araújo RESUMO Neste trabalho apresenta-se um estudo acerca das principais dificuldades de se implantar um sistema integrado de planejamento e controle de produção em uma empresa do setor colchoeiro. É sabido que um bom sistema de PCP contribui de forma positiva no desempenho das empresas em termos de prazos e custos, logo sendo essencial para que as empresas possam aumentar sua competitividade no mercado e possam garantir sua sobrevivência. Porém, a implantação de um sistema de planejamento e controle da produção é um processo longo, dividido em algumas etapas e que exige mudanças na forma de trabalho dos envolvidos. Como principais objetivos desta pesquisa, buscou-se identificar e relatar os principais entraves ao processo de estruturação de um sistema de PCP, desde sua concepção até sua efetiva implantação. Para isso, foi utilizada a revisão literária, baseada em estudos relevantes para a problemática em questão; aplicação de entrevistas junto aos colaboradores; técnicas de observação, bem como a participação de todos os colaboradores envolvidos. Como resultados da pesquisa, se obteve um claro levantamento das principais etapas de implantação de sistemas de planejamento e controle de produção aplicado às empresas do setor colchoeiro; as principais dificuldades que retardam, ou mesmo impedem, a implantação de um sistema de planejamento e controle de produção nessas empresas, bem como em que etapas constam os principais entraves. Por fim, os conhecimentos obtidos com este trabalho, serão compartilhados de modo a auxiliar empresas que pretendem implantar o PCP para se obter melhorias no gerenciamento do sistema produtivo assim como subsidiar novos estudos na área. Palavras-Chave: Planejamento e Controle de Produção. Implantação. Empresa do setor colchoeiro. ABSTRACT This paper makes a study of the major difficulties of implementing an integrated planning production and control in a company of the mattress sector. It is known that a good PPC system positively contributes on business performance in terms of time and cost, so it is essential for companies to increase their competitiveness in the market and to ensure their survival. However, the implementation of a planning production and control system is a long process, divided into a few steps and it requires changes in the way of working of those involved. As main objectives of this research, we seek to identify and report the main barriers to the process of structuring an PPC system, from its conception to its effective implementation. For this, we will use the literature review based on studies pertinent to the subject in question; interviews with employees; observation techniques, as well as the participation of all employees involved. As research results, we obtained a clear survey of the main implementation steps of planning production and control systems applied to companies in the mattress sector; the main difficulties which delay or even prevent the implementation of a planning and control system of production in those companies, as well as the steps listed the main obstacles. Finally, the knowledge obtained from this project can be shared in order to assist companies in seeking the implementation of a PPC to obtain improvements in the production system management and support new studies in the area. Keywords: Planning production and control, implementation, company of the mattress sector. LISTA DE FIGURAS Figura 01 – Modelo de estrutura do produto “caneta” no MRP ...............................26 Figura 02 – Ciclo de quatro períodos de duas semanas no sistema PBC...............31 Figura 03 – Fluxo do processo produtivo da empresa ............................................43 Figura 04 – Tela de cadastro dos itens no sistema .................................................46 Figura 05 – Estrutura do produto –Nível a nível ......................................................47 Figura 06 – Tela NOVO PEDIDO ............................................................................48 Figura 07 – Programação de produção ...................................................................49 Figura 08 – Ordem de produção (BORDADEIRA) ..................................................49 Figura 09 – Ordem de produção (MESA DE CORTE) ............................................50 Figura 10 – Ordem de produção (COSTURA RETA) ..............................................50 Figura 11 – Estrutura completa do produto .............................................................51 Figura 12 – Estrutura do produto Lapiseira P207 ....................................................52 LISTA DE QUADROS Quadro 1 - Classificação do ambiente de produção e etapas do processo produtivo..................................................................................................................18 Quadro 2 - As variáveis e a escolha de um sistema de PCP ..................................25 Quadro 3 - Registro básico do MRP ........................................................................27 Quadro 4 - Mix de produtos da empresa .................................................................41 Quadro 5 - Classificação da empresa objeto de estudoo, com base na classificação de MacCarthy e Fernandes (2000) ..........................................................................44 Quadro 6 - Itens da Lapiseira ..................................................................................48 SUMÁRIO 1 INTRODUÇÃO .................................................................................................. 10 1.1 TEMA E PROBLEMA ........................................................................................ 11 1.2 OBJETIVOS ...................................................................................................... 13 1.2.1 OBJETIVO GERAL ........................................................................................... 13 1.2.2 OBJETIVOS ESPECIFICOS ............................................................................. 13 1.3 JUSTIFICATIVA ................................................................................................ 14 2 REFERENCIAL TEÓRICO ............................................................................... 16 2.1 PLANEJAMENTO E CONTROLE DA PRODUÇÃO ......................................... 16 2.2 SISTEMAS DE PRODUÇÃO ............................................................................ 17 2.2.1 PRODUÇÃO EMPURRADA ............................................................................. 17 2.2.2 PRODUÇÃO PUXADA ..................................................................................... 18 2.3 AMBIENTE DE PRODUÇÃO PARA ESTOQUE ............................................... 18 2.4 TIPOS DE OPERAÇÕES.................................................................................. 20 2.5 TIPOS DE PLANEJAMENTO ........................................................................... 21 2.5.1 PLANEJAMENTO DE LONGO PRAZO ........................................................... 21 2.5.2 PLANEJAMENTO DE MÉDIO PRAZO............................................................. 22 2.5.3 PLANEJAMENTO DE CURTO PRAZO............................................................ 23 2.6 SISTEMAS DE COORDENAÇÃO DE ORDENS .............................................. 23 2.6.1 O SISTEMA MRP ............................................................................................. 25 2.6.1.1 PARAMETROS DO MRP .............................................................................. 26 2.6.2 O SISTEMA KANBAN ...................................................................................... 28 2.6.3 O SISTEMA PBC.............................................................................................. 30 2.7 IMPLANTAÇÃO DE SISTEMAS DE PCP ......................................................... 31 2.7.1 METODOLOGIAS PARA IMPLANTAÇÃO DE SISTEMAS DE PCP ................ 31 3 PROCEDIMENTOS METODOLOGICOS ......................................................... 35 3.1 TIPOS DE DELINEAMENTO DE PESQUISA ................................................... 35 3.2 EXECUÇÃO DO PROJETO.............................................................................. 37 3.3 PROCEDIMENTOS DE COLETA DE DADOS ................................................. 37 3.4 ORGANIZAÇÃO E ANÁLISE DE DADOS ........................................................ 38 4 CARACTERIZAÇÃO DA EMPRESA ............................................................... 39 4.1 O MRP (Materials Requirements Planning) ...................................................... 44 4.1.1 O SISTEMA MRP PROJETADO ....................................................................... 46 4.1.2 LIMITAÇÕES DO MRP PROJETADO .............................................................. 53 5 RESULTADO E ANÁLISE DOS DADOS ......................................................... 55 5.1 ANÁLISE DOS RESULTADOS ......................................................................... 55 5.2 LIMITAÇÕES E DIFICULDADES DA IMPLANTAÇÃO DO SISTEMA .............. 52 6 CONSIDERAÇÕES FINAIS .............................................................................. 62 REFERENCIAS ................................................................................................ 65 APÊNDICES ..................................................................................................... 68 10 . 1 INTRODUÇÃO Um sistema de planejamento e controle de produção compreende desenvolver planos que melhor agreguem, dentro de um sistema produtivo e com base na demanda existente, os recursos humanos e físicos necessários ao processo bem como o acompanhamento desse processo. Para desempenhar essas tarefas, dentro de uma empresa deve-se instituir um setor específico para esse fim, que servirá de apoio à produção (TUBINO, 2000). O departamento de planejamento e controle de produção tem como um de seus principais desafios integrar todos os demais setores produtivos dentro de uma organização (Engenharia, Marketing, Recursos Humanos e Financeiro e etc), extraindo destes as informações necessárias para melhor planejar, programar e controlar a produção (TUBINO, 2000). Portanto, tornam-se necessários recursos humanos e físicos (softwares e hardwares) para gerenciar as informações. As rotinas de planejamento, programação e controle de produção variam de empresa para empresa, dependendo da complexidade de seus processos e de sua estrutura organizacional. Muitos problemas de planejamento e controle podem ser minimizados, ou mesmo solucionados, com a utilização de sistemas de registro. Contudo, muitas empresas não contam com esses sistemas, mas sim com uma estrutura simples de planejamento, muitas vezes deficiente. Esse é o caso, principalmente, de micro e pequenas empresas, as quais possuem uma estrutura organizacional razoavelmente simples, com um mix de produtos pouco complexo, de modo que conseguem fazer seu planejamento por meio de planilhas eletrônicas. De acordo com Barros Filho e Tubino (1998), os passos que precedem a implantação de um sistema informatizado de planejamento e controle de produção podem ser decisivos para sua validação, ou mesmo para dispensá-lo, a princípio. Contudo, algumas dessas pequenas e médias empresas já reconhecem a necessidade de adotar sistemas de planejamento, programação e controle de produção mais estruturados, os quais permitam uma visão geral do processo, seu planejamento e controle. Neste trabalho, mostram-se como ocorreu o processo de implantação do PCP em uma empresa do setor colchoeiro, as dificuldades enfrentadas, o 11 . desenvolvimento de um sistema de coordenação de ordens para a empresa, além das divergências entre o que propõe a literatura e que ocorre na prática. 1.1 TEMA E PROBLEMA A aquisição de um sistema de PCP deve sempre levar em consideração a estrutura da empresa a qual será aplicado. A empresa deve ser flexível à possíveis alterações, inclusive no seu processo operacional, que devem acompanhar a utilização deste novo sistema. Isso porque a implantação de um sistema de PCP pode implicar muitas vezes em uma nova forma de operar e imprimir resultados. Segundo Lustosa (2011), a decisão de investir em sistemas de informação está diretamente relacionada a proporção, qualidade e integração das informações que a empresa processa com os sistemas que esta já disponibiliza, tendo estas informações boa estrutura ou não, e está atrelada ao que ela objetiva: seja para otimizar seus processos internos ou externos, seja para obter vantagens competitivas, ou mesmo, para ajustar-se à concorrência. Ainda segundo Lustosa (2011), antes de tomar a decisão por adquirir um desses sistemas de informação é necessário que, além de se entender perfeitamente as necessidades e/ou problemas específicos da empresa, seja sabido quais as alternativas disponíveis no mercado, pois uma vez que seja constatado que não haja ainda solução plausível, será necessário desenvolvê-la internamente ou por meio de contratação de profissionais competentes para tanto. Atualmente, algumas empresas disponibilizam pacotes com soluções eficientes em nível de Planejamento, Programação e Controle de Produção. Estes têm como base os recursos bem conhecidos na Engenharia de Produção, são eles: MRP I (Material Requirement Planning), planejamento de necessidade de materiais; MRP II (Manufacturing Resources Planning), planejamento de recursos da manufatura; ERP (Enterprise Resource Planning), planejamento de recursos da empresa. As licenças dos pacotes são fornecidas normalmente por empresas especializadas, que os produzem em larga escala ou personalizados, de acordo com 12 . as necessidades dos clientes. Entre as empresas que atuam tanto a nível nacional quanto internacional, tem destaque a Microsoft, tem como principais produtos no segmento o MS Project, um eficiente gerenciador de projetos que possui baixo custo de aquisição, mas com desempenho satisfatório, e o MS Excel, que permite gerenciamento e controle de processos por meio de planilhas eletrônicas, também de baixo custo de aquisição e bom desempenho. A empresa Oracle também possui suítes ERP, dentre os quais estão Financials, Project Portfolio Management e Procurement, com soluções em gestão de custos, de processos e projetos. E ainda, a empresa SGB Sistemas ERP desenvolve softwares com a ferramenta de gestão ERP, e fornece serviço de desenvolvimento, implantação e consultoria, para os níveis operacional, tático e estratégico, a um custo de aquisição considerável, porém com um pacote de serviços mais completo. No Brasil, o sistema DATASUL, da empresa Ttromp Tecnologia, permite customização de suas rotinas para melhor adequar-se as especialidades da empresa contratante, e ainda fornece treinamento e suporte à implantação. A empresa objeto do estudo em questão, indústria fabricante de colchões, percebeu a necessidade de um sistema de informação que agregasse o maior número de informações possíveis acerca do processo produtivo, permitindo sua programação, emissão de ordens de produção baseadas nessa programação, e maior controle do processo por meio do acompanhamento da produção. Inicialmente, a empresa não contava com nenhum pacote de programas específico para planejamento e controle da produção; para esta função, fazia uso de planilhas eletrônicas para registro simplificado de pedidos e confecção de ordens de produção (eram elaboradas tabelas apenas com tipo de produto e quantidade por pedido, as quais eram distribuídas igualmente a todos os operários como sendo ordens de produção). Além disso, para auxiliar na tarefa de planejamento da produção o funcionário responsável pela atividade contava (e ainda conta) com o software de controle de estoque. Por esse motivo, não possui gestão eficaz de suas informações, de modo que não possui dados históricos concretos. A empresa buscou como alternativa para solução de seus problemas de processamento de informações relacionados ao gerenciamento de produção 13 . desenvolver, junto a um profissional contratado pela empresa unicamente para esta finalidade. Assim, foi possível criar um sistema de informação que integrasse todo o seu planejamento, programação e acompanhamento operacional e calculasse necessidade de materiais evitando assim desperdícios. Por trabalhar exclusivamente com carteira de pedidos, onde segundo Slack (2002, pág. 452), constam registros de informações sobre exatamente o que cada cliente solicitara, em que quantidades e em que momento, não houvera a necessidade de se incluir no pacote recursos para previsão de demanda. Desse modo, a implantação de um sistema de PCP, desde a sua concepção até sua implantação, deve ser um processo minuciosamente articulado. E a depender da atual estruturação de uma empresa, esse pode ser um processo que contemplará tempo e custo consideráveis. É sabido que além de custos e tempo, outros fatores podem ser tidos como entraves para a elaboração e permanência de sistemas de PCP’s em pequenas e médias empresas já operantes. De posse disso, a questão a ser aqui levantada é a seguinte: “Quais as dificuldades de implantação de um sistema de Planejamento e Controle de Produção em uma empresa fabricante de colchões e as divergências entre a aplicação prática e o proposto pela literatura?”. 1.2 OBJETIVOS 1.2.1 OBJETIVO GERAL Analisar os principais entraves para a implantação de sistema de PCP em empresas do setor colchoeiro e confronta as etapas de implantação ocorridas com a literatura. 1.2.2 OBJETIVOS ESPECÍFICOS • Identificar as etapas de implantação de um sistema de PCP, aplicado a uma empresa do setor colchoeiro; • Identificar as principais barreiras internas e externas de implantação das atividades de PCP; 14 . • Avaliar junto aos funcionários os entraves encontrados na etapa de implantação do PCP; • Levantar as principais divergências entre o que propõe a literatura e o que mostra a aplicação prática. 1.3 JUSTIFICATIVA DA PESQUISA A temática do Planejamento e Controle de Produção (PCP), seus métodos e ferramentas já foram e ainda têm sido abordados na literatura. No entanto, a ênfase maior é com relação à essência do PCP, cujas considerações são feitas acerca da concepção de modelos, softwares e suas aplicações, porém pouco se comenta a respeito da implantação propriamente dita dessas teorias e ferramentas (BARROS FILHO; TUBINO, 1999). Além disso, observam-se muitos estudos, aplicações e atenção do PCP voltados para empresas de médio e grande porte, subestimando o papel das empresas de micro e pequeno porte no crescimento e desenvolvimento econômico de um país. A importância das pequenas empresas para o desenvolvimento econômico de uma região ou país justificam maiores esforços com o objetivo de fortalecer, em todos os níveis, tais organizações. Segundo Bortoli Neto, 1980, Longenecker, Moore e Petty, 1997; Terence, 2002 (apud ANDRADE 2007): As pequenas empresas são relevantes no contexto socioeconômico mundial, funcionando como um grande amortecedor de crises. Isso pode ser conferido sob dois aspectos: o social, pois oferecem muitas oportunidades de emprego e o econômico, através de sua importante participação na geração de riquezas. Além disso, tais empresas contribuem significativamente no ambiente de negócios ao estimularem a competição e inovação. O PCP exerce uma função chave nessas empresas sendo responsável por assegurar, entre outras funções, a manufatura na quantidade e no tempo adequado, utilizando os recursos corretamente. Atualmente, prazos, alcance de metas, lucratividade, índices de qualidade, são exemplos de alguns itens determinados pelo mercado, exigindo assim um planejamento e controle da produção coeso, que torne possível o alcance desses itens, além da possibilidade de proporcionar um diferencial competitivo. 15 . Na visão de Martins (1993), "o objetivo principal do PCP é comandar o processo produtivo, transformando informações de vários setores em ordens de produção e ordens de compra - para tanto exercendo funções de planejamento e controle - de forma a satisfazer os consumidores com produtos e serviços e os sócios com lucros” (Apud ALMEIDA 2010). Portanto, é notável a necessidade e a contribuição de um sistema de PCP nas atividades empresariais, porém, o que se observa é uma quantidade considerável de empresas, principalmente micro e pequenas empresas, que ainda não vislumbram o PCP como ferramenta para uma boa administração (COSENTINO; ERDMANN, 1999), competitividade e a consequente sobrevivência no mercado. A necessidade de se analisar empresas de pequeno porte reside no fato de que estas, muitas vezes, sequer possuem uma estrutura de PCP, ainda que simples. Com isso, é possível acompanhar todas as etapas de criação de uma estrutura para atividades de PCP, bem como mapeamento das reais necessidades pertinentes ao que melhor as caracterizem e assim conceber um sistema de PCP que atenda às suas carências. Dessa maneira, conhecendo todos os possíveis problemas relacionados à implantação de um PCP em pequenas empresas, o estudo pode servir como um “manual” para as empresas interessadas em otimizar seus sistemas produtivos. A cidade de Castanhal-PA é conhecida regionalmente como um polo industrial, concentrado empresas de pequeno e médio porte de diversos setores como: alimentos; transportes, distribuição, metalurgia, entre outros. Sendo assim, os resultados obtidos, através do estudo de caso em questão, poderão ser compartilhados com as empresas locais, para que as mesmas percebam a contribuição do PCP na busca por meios de produção mais eficientes e consequentemente elevação da competitividade. De tal modo, este estudo contribui para incrementar o acervo literário já existente, servindo assim de embasamento para futuros estudos voltados para a mesma temática, e tem sua credibilidade na comprovação prática das mais importantes proposições de obras literárias constantes relacionadas ao PCP. 16 . 2 REFERENCIAL TEÓRICO A seguir, apresenta-se o referencial teórico deste trabalho de pesquisa. Inicialmente, serão mostrados alguns conceitos e reflexões relacionados ao Planejamento e controle da produção (PCP), sistemas de produção e tipos de planejamento e então as formas de implantação de um sistema de PCP nas organizações, tendo como base obras de autores renomados na área de estudo. 2.1 O PLANEJAMENTO E CONTROLE DE PRODUÇÃO – PCP O sistema de PCP tem como função principal a elaboração, execução e controle de planos que consigam alcançar os objetivos traçados em um determinado momento. Para exercer esta função o PCP necessita utilizar os recursos humanos e físicos envolvidos, dirigi-los e controla-los, da maneira que for mais adequada para o sistema produtivo em que está inserido. De acordo com Godinho e Fernandes (2010) as atividades do PCP também envolvem uma série de decisões com o objetivo de definir o que, quanto e quando produzir, comprar e entregar, além de quem e/ou onde e/ou como produzir. Ou seja, logo, observa-se uma importância também estratégica do PCP dentro das organizações. Para Vollmann et al. (2006), o PCP se ocupa do planejamento e controle de todos os aspectos da produção, inclusive do gerenciamento de materiais, da programação de máquinas e pessoas e da coordenação de fornecedores e clienteschave. Portanto, o desenvolvimento de um sistema de PCP eficaz seria fundamental para o sucesso de qualquer empresa. Slack (2009) afirma que Planejamento e controle diz respeito a conciliação entre o que o mercado requer e o que as operações podem fornecer. As atividades de planejamento e controle proporcionam os sistemas, procedimento e decisões que juntam diferentes aspectos da oferta e demanda. Através do posicionamento de Slack, se observa que o PCP tem o papel de preparar e gerenciar o sistema produtivo a fim de atender as expectativas e necessidades dos consumidores. 17 . Para uma visão mais ampla do que representa o PCP, destacam-se ainda a visão de outros dois autores: Segundo Chiavenato (1991), a função PCP é que planeja e programa a produção e as operações da empresa, bem como as controla adequadamente, objetivando aumentar a eficiência e a eficácia através da administração da produção. Tubino (2000) considera que o PCP é responsável pela coordenação e aplicação de recursos produtivos de forma a atender da melhor maneira possível os planos estabelecidos em níveis estratégico, tático e operacional. Como se observa no posicionamento dos autores sobre o tema, o PCP é uma função transversal nas organizações, atuando em conjunto com as demais funções, nos diferentes níveis e considerando o longo, médio e curto horizonte de tempo, com o objetivo de planejar e controlar a utilização dos recursos da maneira adequada, no tempo certo, buscando a maior produtividade que poderá proporcionar competitividade e sobrevivência à empresa no mercado. 2.2 SISTEMAS DE PRODUÇÃO A seguir serão apresentadas algumas classificações quanto ao sistema de produção (produção puxada ou empurrada), ambiente de produção para o estoque (MTS, ATO, MTO e ETO) e tipo de operação (Processos contínuos ou discretos). A primeira diferenciação é a respeito da produção puxada e empurrada. Lustosa et. al., (2011), classifica os dois modelos, Produção Empurrada e Produção Puxada. 2.2.1 PRODUÇÃO EMPURRADA Neste sistema, as estações de trabalho produzem de acordo com uma previsão de demanda que lhes é apresentada e que pode ser confirmada ou não. Caso a demanda real na estação de trabalho seja inferior à projetada, a estação “empurra” o excedente para o estágio seguinte, formando estoques intermediários 18 . (no caso de o estágio subsequente ser uma estação de trabalho); ou de produtos finais (caso o estágio subsequente seja o mercado consumidor). Slack (2009) afirma que em um sistema de produção empurrado as atividades são programadas por meio de um sistema central, onde cada centro de trabalho empurra o trabalho, sem levar em consideração se o centro de trabalho seguinte pode utiliza-lo. Na ocorrência de condições reais diferentes das planejadas, têm-se tempos ociosos, estoque e filas como características desse sistema. 2.2.2 PRODUÇÃO PUXADA Neste sistema as estações de trabalho produzem de acordo com a demanda real apresentada. Isto é, este sistema baseia-se no princípio de que um processo posterior pede e retira peças do estoque de um processo anterior apenas na proporção e na hora que são necessárias. No sistema puxado, Slack (2009) diz que o passo e as especificações do que é feito são estabelecidos pela estação de trabalho do “consumidor”, que “puxa” o trabalho da estação de trabalho antecedente. Logo, os sistemas puxados são muito menos propensos a resultar em criação de estoques. 2.3 AMBIENTE DA PRODUÇÃO PARA ESTOQUE Em relação aos ambientes de produção para estoque, Lustosa (2011), afirma que esta classificação é usada para caracterizar o posicionamento dos estoques no processo produtivo, além de informar sobre a complexidade do fluxo de materiais. De acordo com o Quadro 01 Lustosa utiliza quatro classificações: Quadro 01: Classificação do ambiente de produção e etapas do processo produtivo. CLASSIFICAÇÃO ETAPAS DO PROCESSO PRODUTIVO MTS – Make-to-stock - Fabricação Estoque Entrega ATO – Assemble-to-order Fabricação Estoque Montagem Entrega MTO – Make-to-order Estoque Fabricação Montagem Entrega ETO – Engineer-to-order Projeto Aquisição de matéria-prima Fabricação Entrega Fonte: Lustosa (2011) 19 . MTS – Make to Stock: Significa “produzir para estoque”. São produtos padronizados, com rápido atendimento ao cliente. Baseiam-se fortemente em previsões de demanda e apresentam alto custo de estoque. ATO – Assemble to Order: Significa “montagem sob encomenda”. São produtos cuja característica é a possibilidade de pré-fábricar subconjuntos (ou módulos) que serão posteriormente montados de acordo com o pedido do cliente. Tal característica pode levar à diferenciação, com aumento da variabilidade. Possuem prazo médio de atendimento ao cliente, incidindo custos razoáveis de estoque. MTO – Make to Order: Significa “produzir sob encomenda”. A etapa de produção só se inicia após o recebimento formal do pedido do cliente. O prazo de atendimento é alto, e os estoques concentram-se no início da cadeia (entradas do processo). ETO – Engineer to Order: Significa “engenharia por encomenda”. É aplicado a projetos dos quais o cliente participa desde o início, antes mesmo da colocação do pedido. Não há estoque de matéria prima antecipada, até mesmo porque, na maioria das vezes, a definição da matéria prima faz parte do projeto. A complexidade do fluxo de materiais é altíssima, pois a variabilidade é alta e o volume baixo. O prazo de entrega é muito longo. Os custos com estoques em processo costumam ser elevados dada a dificuldade de sincronismo da cadeia produtiva. Vollmann et al. (2006) também utiliza uma classificação similar para caracterizar o ambiente da produção em relação aos estoques, no entanto, agrupando a produção sob pedido (MTO – Make to Order) e o projeto sob pedido (ETO – Engineer to Order) em um mesmo conceito. Segundo Vollmann, no MTS (Make to Stock) o foco das atividades de gerenciamento da demanda é a manutenção de estoques de produtos acabados, sendo o serviço ao cliente determinado pela disponibilidade ou não de seus itens em estoque. Vollmann ainda destaca uma questão chave no MTS, o balanceamento do nível de estoque contra o nível de serviço ao cliente, ou seja, a determinação de quanto, quando e como repor o estoque em locais específicos. 20 . O ambiente ATO (Assemble to Order) para Vollmann consiste em combinar um número de operações para atender as especificações dos clientes, sendo a primeira etapa a definição dos componentes alternativos e opções e assegurar que eles possam ser combinados em um processo conhecido por gerenciamento da configuração. Neste ambiente Vollmann ressalta a necessidade de uma flexibilidade que possa combinar componentes, opções e módulos em produtos acabados e a facilidade em gerenciar a demanda por componentes ao invés da demanda por produtos acabados. Vollmann destaca que no ambiente de produção sob pedido (Make to Order) e projeto sobre pedido (Engineer to Order) há outro recurso que precisa ser considerado, a engenharia. No MTO e ETO não se tem a certeza do que os clientes irão comprar, sendo necessário conseguir as especificações dos clientes e traduzilas em termos de produção. Na produção sob pedido, a engenharia determina que materiais e que passos serão necessários. No projeto sob pedido, mais de informações sobre dos clientes é necessária. 2.4 TIPOS DE OPERAÇÕES Uma das classificações existente em sistemas de produção é quanto o tipo de operações, havendo a diferenciação entre processos contínuos e discretos assim como as subclassificações dos processos discretos. Lustosa et. al., (2011), defini os processos da seguinte forma: “Processos contínuos: envolvem a produção de bens e serviços que não podem ser identificados individualmente e apresentam alta uniformidade na produção. Os produtos e processos são interdependentes, favorecendo a automação, com pouca ou nenhuma flexibilidade.” “Processos discretos: são passiveis de ser isolados em lotes ou unidades. Os processos discretos são classificados em (a) processos repetitivos em massa; processos repetitivos em lotes e processos por projetos.” 21 . • Processos repetitivos em massa: produtos altamente padronizados que apresentam demandas estáveis, estrutura altamente especializada e pouco flexível. • Processos repetitivos em lotes: volume médio de bens e serviços padronizados em lotes, cada lote seguindo operações programadas. Relativamente flexível, atende diferentes pedidos dos clientes e flutuações na demanda. • Processos por projetos: atende a necessidades especificas. Estreita ligação com o cliente, flexibilidade dos recursos produtivos, normalmente a custa de certa ociosidade. 2.5 TIPOS DE PLANEJAMENTO As atividades do PCP são exercidas nos três níveis hierárquicos de planejamento e controle das atividades produtivas de um sistema de produção. No nível estratégico, onde são definidas as políticas estratégicas de longo prazo da empresa, o PCP participa da formulação do Planejamento Estratégico da Produção, gerando um Plano de Produção. No nível tático, onde são estabelecidos os planos de médio prazo para a produção, o PCP desenvolve o Planejamento-Mestre da Produção, obtendo o Plano-Mestre de Produção (PMP). No nível operacional, onde são preparados os programas de curto prazo de produção e realizado o acompanhamento dos mesmos, o PCP prepara a Programação da Produção administrando estoques, sequenciando, emitindo e liberando as ordens de compras, fabricação e montagem, além de executar o acompanhamento e controle da produção (BARROS FILHO e TUBINO, 1999). 2.5.1 PLANEJAMENTO DE LONGO PRAZO O planejamento agregado é típico do nível tático. Nele se busca dimensionar outros recursos (como mão-de-obra pouca especializada, contratos de fornecimento e materiais básicos) cuja obtenção exige menor antecedência do que a necessária para se conseguir os recursos que são objetos do planejamento 22 . estratégico, como novas instalações, equipamentos essenciais e básicos, competência em novas tecnologias, novas linhas de produtos e novas parcerias (LUSTOSA et al., 2011). Para Vollman et at. (2006), consiste na elaboração do plano de produção para um período de longo prazo, conciliando a previsão da demanda com a capacidade de produção e com os recursos disponíveis. Sua função é, com base na previsão de vendas de longo prazo, visualizar com que capacidade de produção o sistema deverá trabalhar para atender seus clientes. No planejamento agregado, conceituado também de planejamento de longo prazo, os gerentes de produção fazem planos relativos ao que eles pretendem fazer, que recursos eles precisam e quais objetivos eles esperam atingir. A ênfase está mais no planejamento do que no controle, porque existe ainda pouco a ser controlado. Eles vão usar previsões de demanda provável, descritas em termos agregados (SLACK et al., 2009). 2.5.2 PLANEJAMENTO DE MÉDIO PRAZO O programa-mestre de produção (MPS - Master Production Schedule) é a versão desagregada do plano de vendas e operações. Isto é, ele determina quais itens finais ou opções de produtos a produção irá fazer no futuro. O MPS deve suportar o plano de vendas e operações. O planejamento de recursos determina a capacidade necessária para produzir agora e no futuro, proporcionando a base para combinar capacidade com planos de produção (VOLLMANN et al, 2006). Logo, o programa-mestre de produção é a base para que se possa elaborar a programação detalhada das necessidades de materiais e de capacidade e as ordens diárias de produção. É no modulo MPS que planos de produção de produtos específicos, de curto prazo, são desenvolvidos e controlados à medida que a demanda real torna-se disponível e que a informação é fornecida para providenciar promessas de entrega e situação de pedidos de clientes (VOLLMANN et. al, 2006). 23 . A desagregação da capacidade disponível (que foi providenciada em função do plano agregado) é o insumo básico da programação mestre da produção (MPS). Essa desagregação fornece as metas de vendas para o MPS. O MPS é o elo entre o planejamento tático (plano agregado) e o planejamento operacional (plano de necessidade de materiais, MRP. (LUSTOSA et al., 2011). 2.5.3 PLANEJAMENTO DE CURTO PRAZO No planejamento e no controle a curto prazo, muitos dos recursos terão sido definidos e será difícil fazer mudanças de grande escala nos recursos. Todavia, intervenções a curto prazo são possíveis se as coisas não correm conforme os planos (SLACK et al., 2009). Enquanto as atividades diárias são realizadas, o sistema de PCP deve acompanhar o uso de recursos e os resultados da execução para relatar o consumo de materiais, a utilização de mão-de-obra, a utilização de equipamentos, o atendimento de pedidos de clientes e outros importantes indicadores de desempenho da produção (VOLLMAN E.T. et at.,2006). O MRP (Materials Requirements Planning), tanto pode significar o planejamento das necessidades de materiais como o planejamento dos recursos de manufatura. Ao longo do tempo, o conceito de MRP desenvolveu-se de um foco na gestão de operações que auxiliava o planejamento e o controle das necessidades de materiais para se tornar, em anos, mais recentes, um sistema corporativo que apoia o planejamento de todas as necessidades de recursos do negócio (SLACK et al., 2009). 2.6 SISTEMAS DE COORDENAÇÃO DE ORDENS Godinho e Fernandes (2010, p. 102) discutem o que são ordering systems, apresentando a visão de alguns autores sobre o que é este sistema e propõem o nome de Sistemas de Coordenação de Ordens de Produção e Compra (SCO) para denominar o Sistema que “programa, organiza ou explode as necessidades em termos de componentes e materiais, controla a emissão e 24 . liberação das ordens de produção e compra, programa e sequencia as tarefas nas máquinas e controla como as ordens circularão na unidade produtiva considerada”. A partir desta definição, Godinho e Fernandes (2010, p. 103) classificam os SCO em quatro grupos de acordo com as características do Sistema de Produção, os quais são apresentados a seguir: Quando o SCO toma decisões com base no nível de estoque, tem-se um SCO controlado pelo nível de estoque; Quando se é impossível manter estoque de produto final o SCO é um sistema de pedido controlado; Quando o SCO converte as necessidades dadas em produtos finais para necessidades em termos de itens componentes ou materiais, esse sistema é um sistema de fluxo programado, e; Quando informações e fluxo de materiais caminham em direções opostas, dizse que o SCO puxa a produção. Quando se tem informações e fluxo de materiais na mesma direção, o SCO empurra a produção. Godinho e Fernandes (2010, p. 8) apresentam a classificação do sistema de produção de MacCarthy e Fernandes que estão divididas em quatro grupos de características, englobando 12 variáveis. São elas: Caracterização geral: tamanho da organização; tempo de resposta; nível de repetição e nível de automação; Caracterização do processo: tipos de layout; tipos de estoque de segurança e tipos de fluxo; Caracterização do produto: estrutura do produto; nível de customização e número de produtos; Caracterização da montagem: tipos de montagem e tipos de organização do trabalho. Com base nestas variáveis, Godinho e Fernandes (2010, p. 8) apresentam o quadro proposto por MacCarthy e Fernandes (2000) que relaciona as variáveis com o SCO mais adequado, como mostra, a seguir, o Quadro 02. 25 . Quadro 02 – As variáveis e a escolha de um sistema de PCP. Nível de repetição dos sistemas de produção Outras variáveis Tamanho da empresa Produção em Contínuo puro Semicontinuo Repetitivo Semirrepetitivo Não repetitivo massa Para todos os níveis de repetição, quanto maior a empresa, mais complexas são as atividades de PCP Grandes projetos Tempo de resposta LD (a - P%) LD (a - P%) LD (a - P%) LD (a - P%) LP + LD LP + LD ou LS + LP + LD LS + LP + LD Nível de automação Rígido Rígido Rígido Normal ou Flexível Normal ou Flexível Normal ou Flexível Normal Estrutura dos produtos Para todos os níveis de repetição, as atividades de PCP para múltiplos níveis de produtos são muito mais complexas do que para produtos de nível único Nível de customização Produtos padronizados Número de produtos Para todos os níveis de repetição, as atividades de PCP para grande variedade de produtos são muito mais complexas do que para produtos únicos Tipos de layout Tipos de estoque de segurança Tipos de fluxo Tipos de montagem Tipos de organização do trabalho Sistema de planejamento e controle da produção Padronizados ou Mushroom Padronizados ou Mushroom Padronizados ou Mushroom Mushroom ou semicustomizados Customizados ou semicustomizados Customizados Layout por produto Layout por produto Layout por produto Layout em grupo Layout em grupo Layout funcional Layout de posição fixa (1) e (3) (1), (2) e (3) (1), (2) e (3) (1), (2) e (3) (1), (2) ou (1) (1), (2) ou (2) sem estoque de segurança A complexidade das atividades de PCP aumenta de F1 em direção a F12 (A5) ou (A6) (A5) ou (A6) (A5) ou (A6) ou ou (A7) ou ou (A7) ou (A3) ou (A4) ou (A8) ou não não não não montagem montagem montagem montagem Se existe montagem, o tipo de organização do trabalho tem um impacto direto na maneira pela qual será feito o balanceamento do trabalho na montagem (A1) ou desmontagem (A1) ou desmontagem Uma planilha para controlar a taxa de fluxo Uma planilha para programar o trabalho Kanban Kanban ou PBC PBC ou OPT MRP (A2) PERT/CPM Fonte: MacCarthy e Fernandes (2000) apud Godinho e Fernandes. 2.6.1 O SISTEMA MRP Godinho e Fernandes (2010 p. 112) afirmam que o MRP é o sistema que permite, com base na decisão de produção dos produtos finais (MPS), determinar automaticamente o que, quanto e quando produzir e comprar de diversos itens semiacabados, componentes e matérias primas. Vollman et al (2006 p. 222) definem que o objetivo do MRP é “fornecer a peça certa no momento certo para satisfazer os programas de produtos acabados”. Outra função seria “fornecer os planos formais para cada número de peça, seja matéria prima, componente ou produto final”. Para Corrêa, Gianesi e Caon (2011 p. 131) “o objetivo do MRP é ajudar a produzir e comprar apenas o necessário e apenas no momento necessário”, eliminando estoques e combinando o encontro entre os itens no momento de fabricação ou montagem. 26 . Para que o MRP forneça os planos citados anteriormente, Sipper e Bulfin (1997) Godinho e Fernandes (2010 p. 134) destacam três informações de entradas necessárias, são elas: O MPS (Programa Mestre de Produção); Estoques disponiveis; O BOM (Bill of materials) Lista de materiais ou estrutura dos produtos (Figura 01). Figura 01 - Modelo de estrutura do produto “caneta” no MRP Caneta Tubo da carga Corpo Plastico tipo 2 Plastico tipo 1 Tampa Carga Plastico tipo 3 Tampinha traseira Ponta Bolinha da ponta Ponteira Plastico tipo 3 Material ponteira Fonte: Corrêa, Gianesi e Caon (2011 p. 1 131) O MPS definirá as quantidades brutas produzidas no período, os registros dos estoques orientarão as quantidades que devem ser compradas ou fabricadas de cada item e a lista de materiais ou estrutura do produto mostra as quantidades e a sequencia na qual as matérias primas, os componentes e submontagens são produzidos/montados para formar o produto final. 2.6.1.1 PARAMETROS DO MRP Para Godinho e Fernandes (2010 p. 134) o MRP necessita de três parâmetros fundamentais para o bom funcionamento do sistema. Tais parâmetros são: 27 . Tamanho do lote: “parâmetro vital, uma vez que o tamanho do lote em um nível determina a necessidade do nível inferior”. Estoque de segurança: “objetivam amenizar os efeitos da incerteza da demanda e do suprimento”. Leadtimes: “Tempo decorrente entre a liberação de uma ordem e o material correspondente estar pronto e disponível para uso”. De acordo com Sipper e Bulfin (1997) para elaboração do MRP, faz-se necessário a execução de quatro procedimentos fundamentais: a) Explosão: determinação da quantidade bruta para cada item de acordo com o MPS; b) Netting: conversão das necessidades brutas de cada componente em necessidades liquidas, levando em conta as quantidades em estoque; c) Offsetting: determinação das necessidades no tempo considerando os leadtimes; d) Determinação dos tamanhos dos lotes: dimensionamento dos tamanhos dos lotes da liberação de ordens. Corrêa, Gianesi e Caon (2011 p. 92) apresentam o registro básico do MRP, organizado na forma de matriz, como mostra o Quadro 03. Tal registro demonstra a lógica executada pelo MRP e envolve tudo em termos de movimentação logística e planejamento para o item em questão. Quadro 03 – Registro básico do MRP. Item Lote = 1 (mínimo) LT = 3 Períodos 1 Necessidades brutas 3 100 Recebimentos programados Estoque projetado 2 4 5 230 400 100 380 280 380 Liberação de ordens planejadas 250 7 8 380 600 0 0 000 380 150 Recebimento de ordens planejadas ES = 0 6 380 0 0 250 250 600 600 Fonte: Corrêa e Gianesi (2011). No registro básico do MRP apresentado por Corrêa, Gianesi e Caon (2011 p. 92) as colunas representam os períodos de planejamento, dividos por um número finito de períodos. “O período 1, portanto, é o próximo período de planejamento, o 2 é o seguinte, e assim por diante, até o fim do planejamento”. 28 . As linhas do registro básico: Necessidades brutas: “trazem as necessidaddes de disponibilidade do item representado em cada período futuro”. Em termos físicos, a linha de necessidade bruta representa saídas esperadas do material do estoque. Recebimentos programados: “representa a chegada de material disponibilizado ao estoque”. Estoque projetado: “representa as quantidades do item em questão que, esperamos, estejam disponíveis em estoque ao final dos períodos”. Corrêa, Gianesi e Caon afirmam que “para se chegar ao valor em cada período faz-se o balanço entre quantidade em estoque ao final do período anterior, mais as entradas em estoque esperadas no período, menos as saídas de estoque esperadas no período”. A linha do estoque projetado descreve a lógica do MRP, pois nela encontramos o estoque projetado para períodos futuros, fundamental para o cálculo das necessidades liquidas. Recebimentos de ordens planejadas: “refere-se as quantidades de material que deverão estar disponíveis no inicio do período correspondente para atender a necessidades brutas que não possam ser supridas pela quantidade disponível em estoque ao final do período anterior. Abertura de ordens planejadas: “as quantidades informadas nesta linha referem-se às aberturas das ordens planejadas a serem recebidas conforme conta na linha de recebimento de ordens planejadas”. A diferença entre as duas é o “tempo de obtenção”, essa linha considera os Leadtimes para identificar o período em que a ordem deve ser lançada. 2.6.2 O SISTEMA KANBAN Godinho e Fernandes (2010 p. 107) apresentam o sistema kanban que segue a lógica de puxar a produção com base nos níveis de estoque. São apresentados o modelo kanban CNE (controlado pelo nível de estoque) de duplo cartão e o kanban CNE somente com cartão de ordem de produção. 29 . Slack, Chambers e Johnston (2009, p 466) afirma que “o controle kanban é um método de operacionalizar o sistema de planejamento e controle puxado”. “Em sua forma mais simples, é um cartão utilizado por um estágio cliente, para avisar seu estagio fornecedor que mais material deve ser enviado”. Segundo Slack et al (2009, p. 466) há três tipo de cartões kanban: Movimentação ou transporte: usado para avisar o estágio anterior que o material pode ser retirado do estoque e transferido para uma destinação especifica; Produção: é um sinal para um processo produtivo de que ele pode começar a produzir um item para que seja colocado em estoque e; Fornecedor: usados para avisar ao fornecedor que é necessário enviar material ou componente para um estágio de produção. “O kanban de duplo cartão trabalha com dois tipos de cartões de requisição, os quais circulam entre dois setores produtivos consecutivos e têm por finalidade autorizar a movimentação do material de uma estação de trabalho para outra” (GODINHO E FERNANDES, 2010). O funcionamento do sistema kanban de duplo cartão é descrito da seguinte forma: No estoque de entrada de cada centro produtivo têm-se contenedores com cartão R e material a ser utilizado no centro. No estoque de saída de cada centro, têm-se contenedores com cartão P e material já processado no centro. O cliente requisita o produto do estoque de saída do último estagio; o material vai para ele e o cartão P vai para o Painel KP (cada item ocupa uma coluna do Painel divida em três faixas (vermelha, amarela e verde)). Quando o operador da 1ª estação fica desocupado, ele pega um cartão P do item com mais cartões na faixa vermelha (desempate, mais cartões na faixa amarela); pega o material de entrada, coloca os cartões R (até então atrelados a esse material) no porta-cartões R e então o material processado é colocado no estoque de saída do centro juntamente com o respectivo cartão P. No sistema kanban de cartão único, Godinho e Fernandes (2010, p. 108) afirmam que “o operador inicia a produção a partir de uma prioridade estabelecida por um painel com faixas de diferentes cores para definir prioridades”. O operador 30 . pega o material necessário a produção do item, colocando no painel dessa operação anterior o cartão P. Slack (2009, p. 467) diz que o sistema kanban pode parecer complicado a primeira vista, porém, fornece um método simples e transparente de solicitar material somente quando é necessário e limitar a quantidade de estoque que poderia ser acumulada. De acordo com Godinho e Fernandes (2010, p. 108) por meio do sistema kanban, observa-se características de um sistema de estoque controlado puxando a produção. Com relação aos ambientes propícios para a utilização do kanban, Gelders e Wassenhöve (1985) são taxativos em afirmar que se as condições para que o sistema kanban funcione bem estiverem presentes, ele é o sistema ideal. Tais condições são: baixos tempos de setup, baixa variedade de itens e demanda relativamente estável. (GODINHO E FERNANDES, 2010). 2.6.3 O SISTEMA PBC Sistema desenvolvido por R. J. Gigli, PBC (Period Batch Control), foi adaptado de sistemas semelhantes e já existentes na produção em massa, pode ser utilizado na produção semirrepetitiva. O funcionamento desse sistema ocorre da seguinte maneira: Recebimento do MPS (Programa mestre de produção) definido para vários ciclos; Explosão do MPS para determinar a quantidade a ser produzida em cada ciclo e a quantidade de ciclos; Atribuição de tempo para: o Emissão de ordens, produção ou entrega de matérias primas utilizadas no processamento; o Processamento ou recebimento de componentes; o Montagem, e; o Distribuição das vendas. 31 . O MPS deve ser elaborado a partir da carteira de pedidos ou da previsão de vendas. Quanto menor o horizonte da previsão, naturalmente mais confiável ela se torna (Godinho e Fernandes, 2010, p. 111) A seguir, na Figura 03 é apresentado o modelo de ciclo PBC de quatro períodos elaborado por Godinho e Fernandes (2010, p. 111). Figura 02 - Ciclo de quatro períodos de duas semanas no sistema PBC. SEMANA Entregas na semana 1-2 3-4 5-6 7-8 7–8 A B C D A B C D A B C D ... ... ... 9 – 10 11 – 12 ... 9 - 10 ... Fonte: Godinho e Fernandes (2010, p. 111). Godinho e Fernandes (2010, p. 111) explicam o funcionamento do ciclo da seguinte forma: “O ciclo 1 inicia-se nas semanas 1-2 e termina no período das semanas 7-8; o ciclo 2 inicia-se nas semanas 3-4 e termina no período das semanas 9-10; o ciclo 3 inicia-se nas semanas 5-6 e termina nas semanas 11-12 e assim por diante”. 2.7 IMPLANTAÇÃO DE SISTEMAS DE PCP A implementação de sistemas de Planejamento e Controle de Produção nas empresas, muitas vezes, tem como principal função integrar os softwares básicos que estas geralmente já possuem, como controle de estoques de matériaprima, planilhas eletrônicas, etc., de modo a otimizar os processos operacionais de produção (DE PAULA; TUBINO, 2000). 2.7.1 METODOLOGIAS PARA IMPLANTAÇÃO DE SISTEMAS DE PCP Segundo Tubino e Barros Filho (1999) as etapas que antecedem a implantação devem ser observadas minuciosamente, pois são onde geralmente 32 . ocorrem maior incidência de problemas que implicarão na implantação propriamente dita. Algumas metodologias propostas por diversos autores podem auxiliar muitas empresas que desejam implantar um sistema de Planejamento e Controle de Produção, dependendo da necessidade e das especificações de cada uma delas. Tubino e Barros Filho (1999) propõem uma metodologia de implantação de sistemas de PCP, constituída de 10 (dez) passos a serem tomados para o sucesso de uma implantação, sem fazer uso de quaisquer softwares específicos. Segundo os autores os 3 (três) primeiros passos compreendem a base do processo de implantação, pois define-se a equipe de implantação, toda empresa é sensibilizada pela importância da implantação do sistema de PCP, recorrendo-se inclusive ao apoio por parte da alta gerência da empresa, e posteriormente, é realizado o treinamento da equipe de implantação. Os 4 (quatro) passos seguintes são de aprendizado e treinamento das pessoas envolvidas: é voltada a atenção às características próprias da empresa, seu sistema produtivo, seu tipo de produto e processo, de modo a melhor definir qual tipo de técnica de PCP melhor se encaixa no perfil da empresa. E por fim, nos 3 (três) últimos passos são considerados as melhorias que deverão ser realizadas no sistema produtivo da empresa para que a mesma possa enfim conceber um sistema de PCP, garantindo assim o sucesso de sua implantação. Almeida (2010) propõe uma outra metodologia para implantação para sistema de PCP, que embora esteja voltada para sistemas de MRP I, podem ser facilmente adaptada a outras técnicas e sistemas de Planejamento e controle de Produção. Sua metodologia é constituída por 9 (nove) etapas, as quais são apresentadas em ordem a seguir: Identificação de padrões no mix de produtos, considerada o pontapé inicial para implantação do sistema de PCP, onde deve-se realizar - caso a empresa não possua em seus registros – o mapeamento de todos os produtos, incluindo seu projeto e especificações, uma vez que o sistema de PCP a ser implantado faça uso desses registros para fazer a interpretação acerca do que está se produzindo em fábrica com o que fora planejado, evitando erros e retrabalhos; 33 . Formação da equipe responsável, onde serão escolhidos profissionais que farão parte da equipe que será responsável por todas as etapas de implantação do sistema, e estes deverão ter conhecimento suficiente sobre tudo o que tange ao PCP, mais precisamente ao que será implantado na empresa, deve conhecer o software que será implantado e ainda, serão necessários profissionais operacionais que farão a coleta de dados na empresa, para alimentação do sistema, além de um líder para coordenar todas essas atividades; Elaboração das listas de materiais, que irá registrar toda a estrutura dos produtos da empresa, todos os seus componentes e subcomponentes e sua quantidade requerida para cada unidade produzida, os quais deverão ser cadastrados com muita precisão uma vez que disso dependerá o correto funcionamento do sistema de PCP; Levantamento dos dados de parametrização, onde deverão ser coletados os dados referentes ao tipo de sistema de planejamento e controle de produção que a empresa deseja implantar, no caso de Almeida (2010) fora o MRP, cujos principais parâmetros analisados segundo o autor são o lead time, a política e tamanho dos lotes, e os estoques de segurança; após coletados os dados de parametrização, é dado início à implantação do software, onde a empresa deverá decidir entre compra ou a elaboração de um software MRP, decisão esta que caberá à equipe responsável pela implantação; Alimentação dos dados no software (ou planilha eletrônica, vai depender do sistema que a empresa decidir implantar), onde os dados posteriormente coletados, lista de materiais e dados de parametrização, serão inseridos no sistema; Treinamento dos usuários, onde todos os envolvidos no processo de implantação do sistema de PCP devem receber treinamento conceitual e prático sobre o funcionamento do software ou planilha eletrônica implantado. Segundo Corrêa et. al (2001) apud Almeida (2010), é importante que haja treinamento em todos os níveis para que se derrube as resistências naturais às possíveis mudanças. 34 . O penúltimo passo é efetivamente o início do funcionamento do PCP, onde a princípio devem-se realizar testes no sistema antes de seu pleno funcionamento, escolhendo uma amostra de produtos para que sejam feitos testes rodando o sistema, identificando se há falhas e divergências em sua operação e corrigindo-as; e quando, após a fase de testes, o funcionamento do sistema puder ser considerado satisfatório, a empresa poderá operar com o sistema de PCP normalmente; A última etapa da implantação é a manutenção contínua do software (sistema), esta etapa garantirá o correto funcionamento do sistema ao longo do tempo. 35 . 3 PROCEDIMENTOS METODOLOGICOS Este capítulo tem como objetivo apresentar os procedimentos utilizados no trabalho em questão. Foram mostrados os tipos e classificações de pesquisas, quais as etapas necessárias para a realização do estudo, a descrição dos instrumentos de coletas de dados empregados e como ocorrerá a analise dos dados obtidos. Inicialmente, faz-se importante o entendimento e conceituação do que é pesquisa na visão de alguns autores. Minayo (1993) considera a pesquisa como “atividade básica das ciências na sua indagação e descoberta da realidade. É uma atitude e uma prática teórica de constante busca que define um processo intrinsecamente inacabado e permanente. É uma atividade de aproximação sucessiva da realidade que nunca se esgota, fazendo uma combinação particular entre teoria e dados”. De acordo com Gil (1999), é um “processo formal e sistemático de desenvolvimento do método científico. O objetivo fundamental da pesquisa é descobrir respostas para problemas mediante o emprego de procedimentos científicos”. Com base na definição dos autores acima, Silva e Menezes (2005) concluem que “pesquisa é um conjunto de ações, propostas para encontrar a solução para um problema, que têm por base procedimentos racionais e sistemáticos. A pesquisa é realizada quando se tem um problema e não se têm informações para solucioná-lo.”. 3.1 TIPO E DELINEAMENTO DA PESQUISA Segundo Yin (2001), a definição da estratégia de pesquisa é uma das etapas mais importantes para que o trabalho de pesquisa se desenvolva de forma a atingir os objetivos propostos. Uma pesquisa pode ser classificada de diferentes pontos de vistas, para caracterizar o tipo de pesquisa utilizada neste trabalho será utilizado o modelo de classificação de Silva e Menezes (2005) e Gil (1999) que define a pesquisa em 36 . relação a sua natureza, forma de abordagem do problema, seus objetivos e procedimentos técnicos. Apresenta-se a classificação a seguir: • Quanto a sua natureza: como aplicada, pois “objetiva gerar conhecimentos para aplicação prática e dirigidos à solução de problemas específicos”. Os resultados obtidos neste trabalho poderão ser utilizados como norte para outros estudos na área e busca-se fornecer respostas para a empresa estudada. • Quanto a forma de abordagem do problema: como qualitativa, porque “considera uma relação dinâmica entre o mundo real e o sujeito que não pode ser traduzido em números”. “O ambiente natural é a fonte direta para coleta de dados, o pesquisador é instrumento chave”. • Do ponto de vista dos seus objetivos: como exploratória, pois “visa proporcionar maior familiaridade com o problema com vistas a torná-lo explícito ou a construir hipóteses”. • Do ponto de vista dos procedimentos técnicos: como estudo de caso, “uma vez que envolve o estudo profundo e exaustivo de um ou poucos objetos de maneira que permita seu amplo e detalhado conhecimento”. De acordo com Yin (2001), o estudo de caso é uma estratégia indicada quando se colocam questões do tipo “como” e “por que”, o pesquisador tem pouco controle sobre os eventos e o foco se encontra em fenômenos contemporâneos inseridos em algum contexto da vida real. O estudo de caso se mostrou como o procedimento técnico mais indicado, pois permite que o pesquisador compreenda o que está acontecendo a partir de uma perspectiva do participante do estudo. Sendo também recomendado quando, por razões éticas ou práticas, o pesquisador não pode realizar estudos experimentais. Através dele será possível avaliar como ocorre a implantação do PCP em uma empresa do setor colchoeiro. 37 . 3.2 EXECUÇÃO O trabalho teve duração de 10 (dez) meses, no período de fevereiro a novembro de 2014. O trabalho foi executado em tarefas, as quais seguiram os objetivos específicos do projeto sendo definidas como: - Revisão literária e observação em campo para identificar as etapas de implantação de um sistema de PCP, aplicado à empresa do setor colchoeiro; - Observação em campo a fim de identificar as principais barreiras internas e externas de implantação das atividades de PCP; - Aplicação de entrevistas com o propósito de avaliar junto aos funcionários os entraves encontrados na etapa de implantação do PCP; - Avaliação, através da revisão literária, dos resultados obtidos com o trabalho e as principais divergências entre o estado da prática e o “estado da arte”. 3.3 PROCEDIMENTOS DE COLETA DE DADOS Foram utilizados os seguintes instrumentos de coleta de dados: entrevistas com os membros da equipe de implantação, composta pela média gerência, encarregado de produção, encarregado de PCP, funcionários operacionais, consultor de PCP e estagiário do setor de PCP, para conhecimento de todas as etapas que constituíram o processo de implantação, os objetivos da implantação do sistema de PCP, bem como as deficiências, dificuldades e resistências que fizeram parte do processo de implantação, entre demais informações que forem pertinentes ao objetivo do projeto; e observação em campo durante e após o processo de implantação. Foram aplicados três tipos de entrevistas, as quais tiveram como base a área de conhecimento de cada profissional envolvido no processo de implantação: gerência, encarregados de Planejamento e de Produção e pessoal de produção, e consultoria. Para a gerência foi aplicada uma entrevista envolvendo aspectos 38 . relacionados aos sistemas de produção anteriormente e atualmente empregados na empresa estudada, suas principais características, necessidades de implantação, bem como seus principais impactos na produção. Para encarregados de Produção e Planejamento e pessoal de produção foi aplicada uma entrevista onde serão relacionados aspectos práticos quanto ao processo de implantação. E por fim, para o profissional de consultoria e estagiário, foi aplicada uma entrevista a qual pretende melhor caracterizar o sistema de planejamento e controle de produção implantado na empresa, qual a lógica utilizada como o mesmo fora desenvolvido e como adaptá-lo a realidade da empresa. Todas as entrevistas foram gravadas e os entrevistados estavam cientes que as gravações seriam utilizadas exclusivamente como coleta de dados para a elaboração de um trabalho acadêmico não havendo utilização para nenhum outro fim. As entrevistas com o gerente de produção e encarregados de planejamento e produção foram realizadas no dia 11 de novembro de 2014 às 14h00m. As entrevistas com os profissionais da área (consultor e estagiário) foram realizadas no dia 07 de novembro de 2014 às 17h15m. Nos apêndices I, II e III estão os modelos das entrevistas utilizadas junto aos envolvidos no processo de implantação do sistema de PCP. 3.4 ORGANIZAÇÃO E ANÁLISE DOS DADOS Os dados coletados foram organizados em duas categorias de acordo com o método de obtenção, observação e entrevistas. A análise dos dados obtidos através das entrevistas e observações será realizada por meio de técnica qualitativa, onde as informações obtidas serão confrontadas com a literatura, em conformidade com o processo de implantação de pcp, verificando as diferenças entre teoria e prática. 39 . 4 CARACTERIZAÇÃO DA EMPRESA A empresa observada neste estudo de caso, uma fábrica de colchões, possui um reduzido mix de produtos (ver Quadro 04) composto apenas por 5 (cinco) linhas: Linha Berço Baby, composta por colchões de espuma de poliuretano para berço; Linha Durável, equivalente aos colchões de espuma de poliuretano (berço, solteiro e casal); a Linha Magistral, composta pelos colchões de espuma de poliuretano e mola metálica (solteiro e casal); a Linha Box, representada pelos colchões de mola metálica e/ou espuma de poliuretano, acompanhados de uma base denominada Box, e a linha Meridional, composta por uma base denominada Box, cuja superfície acompanha uma camada de espuma de poliuretano fixa (solteiro e casal). Algumas de suas características, como dimensões e tipos de tecido podem variar para clientes pré-determinados. Logo, seus processos sofrem mudanças de acordo com os pedidos de produção. A seguir, será apresentada a caracterização da empresa estudada e através da definição de Godinho e Fernandes (2010) será possível avaliar qual o SCO mais adequado para seu processo produtivo, como ilustrado no quadro 02. A caracterização dos produtos se dá através de 4 (quatro) critérios: densidade da espuma de poliuretano, presença ou ausência de itens de sustentação (mola metálica ou base box), presença ou ausência de Pillow Top1, e suas dimensões. A empresa produz de acordo com as ordens de produção, mantendo parte de sua matéria-prima em estoque, e a outra parte é comprada assim que surge nova demanda para determinados produtos. O tempo de resposta para esse tipo de sistema é dado pela soma do leadtime de suprimento ao lead time de distribuição. Quanto à sua estrutura, os produtos compõem uma gama de subprodutos que passam por processo de montagem. A customização dos produtos é limitada a apenas um cliente potencial, de modo que a empresa faz uso do recurso de customização como meio de fideliza-lo. 1 Camada extra de espuma de poliuretano, normalmente de densidade inferior à espuma principal do colchão e de menor espessura, localizada imediatamente abaixo dos tampos inferior e superior do colchão. 40 . Assim, para esse cliente é criada uma linha de produtos diferenciada quanto ao tecido, e este torna-se padrão para tal cliente. Portanto, não há de fato customização dos produtos, de modo geral, para a empresa estudada. O nível de repetição do sistema de produção é semirrepetitivo, pois as etapas de fabricação dos colchões são semelhantes, ocorrendo diferenciações segundo os pedidos de cada cliente. O nível de automação da empresa é classificado como normal, pois segundo MacCarthy e Fernandes (2000) “compreende todo tipo de mecanização onde o ser humano tem um alto grau de participação na operação ou nível de execução.” Quanto ao número de produtos, a empresa possui quantidade relativamente baixa de produtos, com 51 (cinquenta e um) produtos principais, além de uma quantidade pequena de produtos esporádicos, travesseiros e kits bicama, sendo: 2 (dois) tipos de travesseiros, normal e tipo rolo; kits bicama disponíveis em 3 (três) dimensões: 88x188x25cm, 110x200x25cm e 138x188x25cm. Para o presente estudo, dedicou-se foco exclusivamente aos itens da Linha Durável (ver Quadro 04). Quadro 04 - Mix de produtos da empresa Linha Família Dimensões 60X130X10 Densidade Nominal D23 Berço Baby Berço 70x131x10 D23 70x150x10 D23 78x188x14 D23 88 x188x14 D23 128 x188x14 D23 138 x188x14 D23 78x188x14 D28 88 x188x14 D28 128 x188x14 D28 138 x188x14 D28 78x188x14 D33 88 x188x14 D33 128 x188x14 D33 138 x188x14 D33 78x188x17 D33 88 x188x17 D33 128 x188x17 D33 138 x188x17 D33 D23 D28 Durável D33 41 . Quadro 04 - Mix de produtos da empresa D45 78x188x20 D45 88 x188x20 D45 110x200x20 D45 128 x188x20 D45 138 x188x20 D45 88x188x25 D45 110x200x25 D45 128x188x25 D45 138x188x25 D45 158x198x25 D45 78x188x22 D33 88x188x22 D33 128x188x22 D33 138x188x22 D33 158x198x22 D33 78x188x25 D33 88x188x25 D33 128x188x25 D33 138x188x25 D33 158x198x25 D33 138x188x30 D45 158x198x30 D45 Box Linha Durável D45 158x198x20 D45 158x198x25 D45 Box Mola Magistral 158x198x22 D33 Magistral Mola Magistral Free Side Base Box 158 x 198 x 25 D33 Box Mola Magistral Free Side 138 x 188 x 30 D45 158 x 198 x 30 D45 Unibox com Travesseiro 88 x 188 x 55 D33 140 x 190 x 55 D33 88 x 188 x 55 D33 140 x 190 x 55 D33 Unibox Meridional Unibox sem Travesseiro Fonte: Os Autores (2014) O layout analisado é do tipo funcional, onde a cada posto de trabalho compreende uma etapa da fabricação/montagem dos colchões, ficando assim dividido: espumação e curagem, laminação, torno, bordadeira, mesa de corte, costura reta, estofamento, fechamento, embalagem estoque e expedição. No processo de espumação, é fabricada a espuma de poliuretano em blocos retangulares e cilíndricos. Os blocos devem permanecer em curagem por no mínimo 48 (quarenta e oito) horas, para então estarem prontos para corte. Na 42 . laminação é realizado o corte dos blocos retangulares em lâminas também retangulares para a parte interior dos colchões. No processo “torno”, os blocos cilíndricos são cortados (torneados) em finas camadas que irão compor as faixas e tampos, partes estas que revestem o colchão. Na bordadeira, o tecido designado para cada família de colchões é costurado e bordado às camadas de blocos cilíndricos torneados; o tecido bordado para tampos sai cortado na medida exata e unitária para ser colado (estofado) e costurado diretamente sobre o colchão; os tecidos bordados para faixas são cortados em “passadas”, em comprimento calculado para posterior corte de cada unidade de faixa. Na mesa de corte são cortadas as passadas em faixas e tampos para berço. No processo de costura reta, são fixadas as etiquetas de identificação dos produtos, e é feita a emenda das faixas. No processo de estofamento, são colados (estofados) os tampos e faixas equivalentes para cada item proposto. No fechamento são costuradas as arestas de faixas e tampos através de um cadarço (víeis). Cabe ao processo de embalagem o acabamento final dos colchões, fazendo pequenos reparos como limpeza do tecido ou remoção das aparas de fios excedentes, bem como a embalagem dos produtos acabados para fins de estoque. Os colchões permanecem no setor de estocagem até o momento da expedição. A empresa trabalha com estoque de material como tecidos, linhas e cadarços, no entanto, outros produtos como os químicos, apenas são supridos quando da ocasião do fechamento de vendas. Observa-se a formação de estoques de produtos em processo bem como de produtos acabados, não havendo, porém, estoque de segurança calculado. No que diz respeito ao fluxo do sistema produtivo, pode-se afirmar que para a empresa estudada trata-se de um fluxo de multiestágios unidirecionais que permite que estágios sejam pulados, pois existem processos que independem de outros ou mesmo podem ser pulados, exemplo: a função “torno” independe da função laminação, e na linha de colchões Duráveis Lisos os tampos e faixas não são bordados, logo o processo de bordagem é pulado. Na figura 3, é apresentado o fluxograma produtivo da empresa. 43 . Figura 03 - Fluxograma do Processo Produtivo da Empresa Fonte: Os Autores (2014) 44 . Com relação ao tipo de montagem, o processo da empresa em estudo apresenta as seguintes características: Mistura de ingredientes químicos; Montagem de produtos leves, no caso do setor de estofamento; e, Linha de montagem cadenciada, onde a linha de montagem para por um número de unidades de tempo, pois os diferentes leadtimes da produção provocam paradas por ausência de produtos em processo, ou por excesso de outros. Isso também ocorre devido as paradas constantes a espera de novos pedidos de clientes. A organização do trabalho se dá de duas formas: trabalhadores individuais, nos setores de laminação, costura reta, mesa de corte e embalagem; e grupos de trabalhos em todos os demais setores. Por fim, o sistema de planejamento e controle de produção utilizado era por meio de planilhas eletrônicas, e posteriormente um sistema informatizado de MRP. 4.1 O MRP (Materials Requirements Planning) Analisando as características da empresa e através da classificação de MacCarthy e Fernandes (2000), o Sistema de Coordenação de Ordens ideal para este Sistema Produtivo é o MRP (Material Requirements Planning) ou planejamento de necessidade de materiais. A seguir, apresenta-se no quadro 05 a classificação da empresa objeto de estudo. Quadro 05. Classificação da empresa objeto de estudo, com base na classificação de MacCarthy e Fernandes (2000). Nível de repetição: Tamanho da empresa: Tempo de resposta: Nível de automação: Estrutura dos produtos: Nível de customização: Número de produtos: Tipos de layout: Tipos de estoque de segurança: Semirrepetitivo Médio número de funcionários LP + LD - Produz sob ordem, mantém matéria prima em estoque Misto ML (Multiprodutos que requerem montagem Não customizada Relativamente baixo (51 produtos) Layout funcional Estoques antes do primeiro estágio e entre os estágios 45 . Quadro 05. Classificação da empresa objeto de estudo, com base na classificação de MacCarthy e Fernandes (2000). Tipos de fluxo: Tipos de montagem: Tipos de organização do trabalho: Sistema de planejamento e controle de ordens: Multiestágios unidirecional Mistura, montagem de produtos leves e linha de montagem cadenciada Trabalhadores individuais MRP Fonte: Adaptado de MacCarthy e Fernandes (2000). A necessidade inicial de se implantar um sistema de coordenação de ordens para a empresa estudada partiu da publicação de duas portarias2 do órgão certificador de qualidade para o segmento, o INMETRO. Segundo estas portarias, todas as empresas da indústria colchoeira deveriam possuir um sistema de rastreabilidade que fosse capaz de identificar possíveis não conformidades quanto aos padrões de qualidade estabelecidos para os colchões e colchonetes de espuma flexível de poliuretano, e colchões box conjugados e colchões auxiliares constituídos, parcial ou totalmente, por espuma flexível de poliuretano, exceto os que possuem estruturas de molas. O prazo para efetivação e implantação desses sistemas para todas as empresas da indústria colchoeira fora de 18 (dezoito) meses após a publicação das mesmas. Logo, a utilização de um SCO baseado no MRP justificou-se pelo fato de este melhor adequar-se aos requisitos da qualidade, pois este permite detalhamento aprofundado acerca das estruturas dos produtos, através do estudo da necessidade de materiais, por meio das árvores de produtos. As árvores de produto, que por sua vez, consistem no mapeamento da necessidade de materiais, onde é possível observar cada item e subitem que juntos compõem um produto, permitem que se tenha uma clara visão da composição de cada um desses itens e subitens, bem como localizar cada de onde surge um item e para onde o mesmo deve se direcionar dentro do processo de produção até a composição do produto final. Além disso, a escolha do sistema MRP se justifica, pois além de atender aos requisitos de rastreabilidade da produção, Godinho e Fernandes (2010) destacam alguns pontos fortes do sistema que são importantes para o gerenciamento do sistema produtivo da empresa estudada, são eles: possibilidade de maior controle das operações de manufatura; habilidade de avaliar a viabilidade 2 Portaria INMETRO nº. 79/2011 e Portaria INMETRO nº. 386/2013. 46 . de diferentes programas mestres de produção; auxilio na definição de prazos de entregas mais realistas; facilidade no cumprimento das entregas; geração de programas de compras e orçamentos de compras que podem ser ajustados; habilidade de apresentar faltas ou excessos futuros nos estoques e facilidade em lidar com itens que possuem estruturas complexas. Além de encaixar de acordo com as características da empresa, o MRP se adequou as necessidades que a empresa apresentava e contribuiu através de outros pontos que representam uma vantagem em relação aos outros SCO’s existentes. Por estas razões se justifica a utilização do MRP para ser o sistema controlador de ordens na empresa em questão. 4.1.2 O SISTEMA MRP PROJETADO A seguir, serão apresentadas as planilhas (telas) do sistema MRP projetado para a empresa objeto de estudo assim como a proposta da literatura para a elaboração de um sistema MRP. Figura 04 – Tela de cadastro dos itens no sistema. Fonte: Sistema da empresa (2014). A figura 04 representa a tela de Cadastro de produtos do sistema, esta é a área onde se realiza o cadastro dos produtos, aqui são colocadas as informações necessárias como código do produto, política de lote, custos, tempo de ressuprimento, quantidade por lote e estoque de segurança, por exemplo. Tais 47 . informações serão armazenadas em um banco de dados e utilizadas para que o sistema realize os cálculos para o usuário. Figura 05 – Estrutura do produto – Nível a nível. Estrutura do Produto - Nível a Nível Retornar ao painel Produto/Componente Exibir COLCHÃO LINHA DURÁVEL D28 138X188X14 CM FECHADO - VISÃO Salvar alterações Informações do Produto Código FC-0047 Tipo de Produto FECHAMENTO Custo Unitário Situação ATIVO Unid. de Medida UNID Preço de Venda R$ 78,89 Valor Total Custo R$ Fabr/ Comprado Unid. Med Quant. Perda Custo Unit. 78,89 Componente Descrição ES-0061 COLCHÃO LINHA DURÁVEL D28 138X188X14 CM ESTOFADO - VISÃO fabricado UNID 1,0000 R$ 77,37 R$ Custo Total 77,37 243 LINHA COATS A5000 80/5000 J-ASTRA COMPRADO CONE 0,0010 R$ 11,14 R$ 0,01 440 LINHA COATS A4000 50/4000 J-ASTRA COMPRADO CONE 0,0033 R$ 13,19 R$ 0,04 306 CADARÇO FITA AGULHADA LE35 PLO/GOMA BEGE COMPRADO M 13,2489 R$ 0,11 R$ 1,46 Fonte: Sistema da empresa (2014). A figura 05 ilustra a tela do sistema onde é possível estabelecer a estrutura dos produtos (itens pai) e subprodutos (itens filhos). A partir da seleção do “Produto/Componente” e clicando em “Exibir” pode-se identificar todos os seus itens filho, assim como descrição e informações da forma de aquisição, quantidade e custos, por exemplo. A tela mostrada na figura 05 é semelhante ao quadro 06 de Corrêa, Gianesi e Caon (2011 p. 83) onde é exemplificada a lista de itens da lapiseira. Quadro 06 – Itens da lapiseira Item Lapiseira P207 Corpo externo 207 Presilha de bolso Miolo 207 Corpo da ponteira Guia da ponteira Tampa Plástico ABS Corante azul Tira 0,1 mm Borracha Capa da borracha Miolo interno 207 Quantidade 1000 1000 1000 1000 1000 1000 1000 10 kg 10 g 2 kg 1000 1000 1000 Comprado / produzido Produzido Produzido Comprado Produzido Comprado Comprado Produzido Comprado Comprado Comprado Produzido Produzido Produzido 48 . Quadro 06 – Itens da lapiseira 4000 20 m 2 kg 1000 1000 1000 1000 7 kg 50 g Grafite 0,7 mm Fio de borracha Tira 0,1 mm Mola Corpo do miolo Suporte da garra Capa da garra Plástico ABS Corante preto Comprado Comprado Comprado Comprado Produzido Comprado Comprado Comprado Comprado Fonte: Corrêa, Gianesi e Caon (2011) Pode-se observar que estruturalmente as planilhas são semelhantes e tem o mesmo objetivo que calcular a necessidade material para a produção de um produto de acordo com a quantidade que será produzida, assim como apresentar a forma de aquisição de cada item. Na figura 05 é possível observar que o sistema também apresenta o custo unitário e o custo total em relação a material. Figura 06 – Tela NOVO PEDIDO NOVO PEDIDO Tipo de Pedido Data Emissão 25/06/2013 Cliente Dat Entrega Prometida 210 Novo 5 7 9 Descrição Produto Cancelar Novo Salvar Novo 41287 02/07/2013 ALBUQUERQUE 3 Código Produto 1 2 3 4 5 6 7 Número Pedido terceiros Exibir Valor Total Pedido 12 Unid. Medida 14 Qtde Solicitada 16 Preço de Venda Excluir Alterar R$ 961,14 18 Valor Pedido 6351 COLCHÃO LINHA DURÁVEL D33 88X188X17 CM UNID 2,00 R$ 148,59 R$ 297,18 16993 COLCHÃO LINHA DURÁVEL D33 84X188X17 CM UNID 1,00 R$ 140,84 R$ 140,84 6410 COLCHÃO LINHA DURÁVEL D33 78X188X17 CM UNID 4,00 R$ 130,78 R$ 523,12 Fonte: Sistema da empresa (2014). A figura 06 representa a tela “NOVO PEDIDO”. Nesta área do sistema são cadastrados os pedidos realizados pelos clientes, a descrição dos produtos, data de emissão do pedido e datas de entrega assim como as quantidades solicitadas, a partir dessas informações e dos preços de venda cadastrados o sistema calcula o valor total do pedido. 49 . Figura 07 – Programação de produção Programação Retornar ao painel 7 13 Gerar Programação 3 Nº Pedido 5 Tipo Pedido Cliente 11 Código Produto 1919 terceiros andressa 27615 COLCHÃO UNIBOX MERIDIONAL 140X190X55 CM 14 15 Descrição do Produto 21 23 Unid. Medida Qtde Programada UNID 10 1966 terceiros andressa 27689(2) COLCHÃO MOLA MAGISTRAL FREE SIDE 138X188X30 CM VISÃO UNID 15 6 lojas Silvaninha 27438(2) TRAVESSEIRO ROLINHO MOLA FREE SIDE VISÃO UNID 50 0001/13 lojas JOMOV CDA 6407 COLCHÃO LINHA DURÁVEL D28 78X188X14 CM UNID 10 2297 terceiros F C G NASCIMENTO 6413 COLCHÃO BERÇO BABY 60X130X10 UNID 15 Fonte: Sistema da empresa (2014). Na figura 07 é representada a tela de programação de produção, neste campo do sistema são estabelecidas as programações de produção de acordo com os pedidos que foram cadastrados na planilha “Novo Pedido”. A partir dos dados inseridos nesta área do sistema, são geradas as ordens de produção para as seguintes células de produção: Bordadeira; torno; espumação; embalagem, fechamento; mesa de corte, estofamento; costura reta; laminação; flocos, mola e unibox. A seguir são apresentadas as ordens de produção geradas enviadas para os setores a partir da planilha de programação. Figura 08 – Ordem de produção (BORDADEIRA) ORDEM DE PRODUÇÃO OP nº: 39 Imprimir ESPECIFICAÇÕES DA ORDEM Data do início Data do término ESPECIFICAÇÕES DA OPERAÇÃO Operação: Célula de produção: BORDADEIRA Responsável: Código TB-0068 TB-0072 CT-008 PS-0037 ESPECIFICAÇÃO DA OP - ITENS A SEREM PRODUZIDOS ITENS PAI Descrição Unid Med TAMPO COLCHÃO UNIBOX MERIDIONAL 144X192X1 CM UNID TECIDO BORDADO P/ TRAVESSEIRO 91X64,5X1 CM UNIBOX UNID CAPA BORDADA PARA TRAVESSEIRO 91X64,5X1 CM UNIBOX UNID PASSADA P/ FAIXA COLCHÃO UNIBOX MERIDIONAL 658X200 CM UNID Fonte: Sistema da empresa (2014). Quantidade demandada 10 6,666666667 20 3 50 . Figura 09 – Ordem de produção (MESA DE CORTE) ORDEM DE PRODUÇÃO OP nº: 39 Imprimir ESPECIFICAÇÕES DA ORDEM Data do início 26/07/2013 Data do término ESPECIFICAÇÕES DA OPERAÇÃO Operação: Célula de produção: MESA DE CORTE Responsável: Código FX-0090 ESPECIFICAÇÃO DA OP - ITENS A SEREM PRODUZIDOS ITENS PAI Descrição Unid Med FAIXA ABERTA PARA COLCHÃO UNIBOX MERIDIONAL 140X190X52 CM UNID Quantidade demandada 10 Fonte: Sistema da empresa (2014). Figura 10 – Ordem de produção (COSTURA RETA) ORDEM DE PRODUÇÃO OP nº: 39 Imprimir ESPECIFICAÇÕES DA ORDEM Data do início 26/07/2013 Data do término ESPECIFICAÇÕES DA OPERAÇÃO Operação: Célula de produção: COSTURA RETA Responsável: Código FX-0033 CT-001 ESPECIFICAÇÃO DA OP - ITENS A SEREM PRODUZIDOS ITENS PAI Descrição Unid Med FAIXA FECHADA PARA COLCHÃO UNIBOX MERIDIONAL 140X190X52 CM UNID CAPA P/ TRAVESSEIRO 44,5X64,5 CM UNIBOX UNID Quantidade demandada 10 20 Fonte: Sistema da empresa (2014). As figuras 08, 09 e 10 representam o modelo de ordem de produção gerado para as células de produção Bordadeira, Mesa de corte e Costura reta. A ficha contém informações sobre datas de inicio e termino da produção dos itens, 51 . operação a ser realizada, responsável, além da descrição dos itens bem como suas respectivas quantidades. Figura 11 – Estrutura completa do produto Estrutura Completa do Produto Retornar ao painel Produto/Componente Exibir COLCHÃO UNIBOX MERIDIONAL 140X190X55 CM Informações do Produto Código 27615 Tipo de Produto EMBALAGEM Custo Unitário R$ 150,58 Situação ATIVO Unid. de Medida UNID Preço de Venda R$ 306,00 Nível Componente 1 389 1 ES-0034 Descrição Quant. Perda Custo Unit COMPRADO UNID 1,00000 R$ 6,41 COLCHÃO UNIBOX MERIDIONAL 140X190X55 ESTOFADO fabricado UNID 1,00000 R$ 119,30 SACO IMPRESSO 186X245X18 (UNIBOX 138X42) Fabr/ Comprado Unid. Med 2 132 GRAMPO IMECO 80/10 - 1.650 CX comprado CT 1,76000 R$ 0,08 2 138 RAFIA TEC. PP TRANÇ. - 153 CM comprado M 2,30000 R$ 1,42 2 214 GRAMPO IMECO 80/14 CX 1.210 CT comprado CT 0,64000 R$ 0,10 2 511 CAIXA UNIBOX 138X188X34,5 (140) COMPRADO UNID 1,00000 R$ 57,37 2 442 CANTONEIRA PLAST. BCA PERSONALIZADA COMPRADO MILHEIRO 4,00000 R$ 0,24 2 579 RAFIA TEC. PP TRANÇ. - 93 CM comprado M 2,20000 R$ 0,85 2 CB-002 CAPA P/ BASE UNIBOX 140X190X55CM fabricado UNID 1,00000 R$ 55,62 COMPRADO M 6,70000 R$ 0,12 fabricado UNID 1,00000 R$ 41,36 3 571 3 ES-0042 CADARÇO FITA CROCHET CL25-35 BEGE CLARO/OURO TAMPO COLADO PARA COLCHÃO UNIBOX MERIDIONAL 144X192X7 4 38 MISTURA HIDROCABONE COLA AM 455 COMPRADO KG 0,04700 R$ 8,58 4 L-0022 LÂMINA D33 PARA COLCHÃO UNIBOX MERIDIONAL 140X190X6 CM FABRICADO UNID 1,00000 R$ 31,74 B-003 5 BLOCO RETANGULAR D28 FABRICADO UNID 0,02770 6 23 CORANTE EM PASTA - AZUL COMPRADO KG 0,10000 0,01 R$ 6 54 VORANATE - T80 (T.D.I) COMPRADO KG 40,00000 4,22 R$ 8,98 6 56 SILICONE AQ L-540 COMPRADO KG 2,00000 0,21 R$ 24,33 6 36 POLIOL VORANOL (4010) COMPRADO KG 60,00000 6,33 R$ 9,55 6 5 CLORETO DE METILENO COMPRADO KG 6,00000 0,63 R$ 3,39 6 6 DOLOMITA - PROD. MINERAL DTSPG COMPRADO KG 15,00000 1,58 R$ 1,60 6 8 AMINA TERCIARIA (ARICAT AA805) COMPRADO KG 0,11500 0,01 R$ 20,33 9 0,01 R$ 64,00 6 R$ 1.145,77 13,00 ESTANHO ARINOS QUIMICA(DABCOT T-9) COMPRADO KG 0,12000 TB-0068 TAMPO COLCHÃO UNIBOX MERIDIONAL 144X192X1 CM FABRICADO UNID 1,00000 R$ 9,22 574 LINHA FIO TITAN P/MATELASSE Nº 80 50TEX 100POLIEST COMPRADO KG 0,00190 R$ 26,30 M-001 MANTA CILÍNDRICA D18 1 CM FABRICADO M 1,44000 R$ 3,87 B-001 BLOCO CILÍNDRICO D18 FABRICADO UNID 0,00480 R$ 807,20 7 54 VORANATE - T80 (T.D.I) COMPRADO KG 27,00000 4,49 R$ 8,98 7 56 SILICONE AQ L-540 COMPRADO KG 2,00000 0,33 R$ 24,33 7 36 POLIOL VORANOL (4010) COMPRADO KG 38,00000 6,32 R$ 9,55 7 5 CLORETO DE METILENO COMPRADO KG 7,30000 1,21 R$ 3,39 7 8 AMINA TERCIARIA (ARICAT AA805) COMPRADO KG 0,12500 0,02 R$ 20,33 9 0,03 4 5 5 6 ESTANHO ARINOS QUIMICA(DABCOT T-9) COMPRADO KG 0,16500 R$ 64,00 5 7 304 LINHA CASULOS 100% POLIESTER PC110/400M COMPRADO KG 0,00143 R$ 36,00 5 487 NÃO TEC. PP 2,000M GRAM 16 BRANCO - TNT COMPRADO M² 2,88000 R$ 0,19 5 589 TECIDO PES SETRECH ESTAMPADO DES:4757 VAR:4(LILAS) COMPRADO M 1,44000 R$ 2,08 243 LINHA COATS A5000 80/5000 J-ASTRA COMPRADO CONE 0,00050 R$ 11,14 3 440 LINHA COATS A4000 50/4000 J-ASTRA COMPRADO CONE 0,00170 R$ 13,19 3 TC-0004 fabricado UNID 1,00000 R$ 13,43 3 FAIXA C/ CADARÇO PARA COLCHÃO UNIBOX 140X190X55 CM 4 571 CADARÇO FITA CROCHET CL25-35 BEGE CLARO/OURO COMPRADO M 6,70000 R$ 0,12 4 243 LINHA COATS A5000 80/5000 J-ASTRA COMPRADO CONE 0,00050 R$ 11,14 4 440 LINHA COATS A4000 50/4000 J-ASTRA COMPRADO CONE 0,00170 R$ 13,19 4 FX-0033 FAIXA FECHADA PARA COLCHÃO UNIBOX MERIDIONAL 140X190X52 CM FABRICADO UNID 1,00000 R$ 12,60 5 400 ETIQUETA P/ COLCHÃO UNIBOX COMPRADO UNID 1,00000 R$ 0,52 5 243 LINHA COATS A5000 80/5000 J-ASTRA COMPRADO CONE 0,00008 R$ 11,14 5 440 LINHA COATS A4000 50/4000 J-ASTRA COMPRADO CONE 0,00041 R$ 13,19 5 FX-0090 FAIXA ABERTA PARA COLCHÃO UNIBOX MERIDIONAL 140X190X52 CM FABRICADO UNID 1,00000 R$ 12,07 PS-0037 PASSADA P/ FAIXA COLCHÃO UNIBOX MERIDIONAL 658X200 CM FABRICADO UNID 0,28571 R$ 42,25 LINHA FIO TITAN P/MATELASSE Nº 80 50TEX 100POLIEST COMPRADO KG 0,01020 R$ 26,30 6 7 574 7 M-001 MANTA CILÍNDRICA D18 1 CM FABRICADO M 6,58000 R$ 3,87 B-001 BLOCO CILÍNDRICO D18 FABRICADO UNID 0,00480 R$ 807,20 9 54 VORANATE - T80 (T.D.I) COMPRADO KG 27,00000 4,49 R$ 8,98 9 56 SILICONE AQ L-540 COMPRADO KG 2,00000 0,33 R$ 24,33 COMPRADO KG 38,00000 6,32 R$ 9,55 9 5 CLORETO DE METILENO COMPRADO KG 7,30000 1,21 R$ 3,39 9 8 AMINA TERCIARIA (ARICAT AA805) COMPRADO KG 0,12500 0,02 R$ 20,33 9 0,03 R$ 64,00 8 Fonte: Sistema da9 empresa 36 (2014). POLIOL VORANOL (4010) ESTANHO ARINOS QUIMICA(DABCOT T-9) COMPRADO KG 0,16500 7 9 487 NÃO TEC. PP 2,000M GRAM 16 BRANCO - TNT COMPRADO M² 13,16000 R$ 0,19 7 304 LINHA CASULOS 100% POLIESTER PC110/400M COMPRADO KG 0,00850 R$ 36,00 7 589 TECIDO PES SETRECH ESTAMPADO DES:4757 VAR:4(LILAS) COMPRADO M 6,58000 R$ 2,08 1 301 CANTONEIRA DE PAPELÃO 25CM COMPRADO UNID 4,00000 R$ 2,95 1 7035 TRAVESSEIRO 45X65 UNIBOX fabricado UNID 2,00000 R$ 3,39 2,91 2 2307 0 FLOCOS fabricado KG 0,50000 R$ 2 CT-001 CAPA P/ TRAVESSEIRO 44,5X64,5 CM UNIBOX fabricado UNID 1,00000 R$ 1,93 COMPRADO CONE 0,00030 R$ 11,14 fabricado UNID 1,00000 R$ 1,93 3 243 3 CT-008 LINHA COATS A5000 80/5000 J-ASTRA CAPA BORDADA PARA TRAVESSEIRO 91X64,5X1 CM UNIBOX 52 . A figura 11 ilustra a planilha que o sistema gera a partir de um produto/componente, todos os itens que compõe o produto, descrição, códigos, modelo de aquisição, unidades de medidas, perdas e custos. A representação indicando os níveis permite que seja construída a arvore do produto, onde se observa a relação entre os itens pais (produtos) e filhos (subprodutos) que a posição que cada componente ocupa na estrutura do produto, sendo possível realizar a rastreabilidade dos itens a partir dos registros dos lotes. Figura 12 – Estrutura do produto Lapiseira P207 Lapiseira P207 Corpo externo 207 Plastico ABS Presilha de bolso Corante azul Borrach a Fio da borracha Miolo 207 Capa da borracha Tira 0,1 mm Tampa Grafit e 0,7 mm Miolo intern o 207 Corpo do miolo Plastic o ABS Suporte da garra Capa da garra Guia da ponteira Tira 0,1 mm Garras Corpo da ponteira Mola Coran te preto Fonte: Corrêa, Gianesi e Caon (2011) Correâ, Gianesi e Caon (2011, p. 102) exibem na figura doze a arvore do produto lapiseira P207. Os níveis dos itens seguem a seguinte ordem: Nível 0: Lapiseira P207; Nível 1: Corpo externo 207; Presilha de bolso; Miolo 207; Corpo da ponteira; Guia da ponteira e Tampa; Nível 2: Plástico ABS; corante azul; borracha; capa da borracha; grafite 0,7 mm; miolo interno 207 e tira 0,1 mm; 53 . Nível 3: Fio da borracha; Tira 0,1 mm; corpo do miolo; suporte da garra; capa da garra e mola; Nível 4: Plástico ABS e corante preto. A lógica presente no modelo proposto por Corrêa, Gianesi e Caon é a mesma aplicada no desenvolvimento do sistema distinguindo apenas no layout e por agregar um volume maior de informações que serão utilizadas pelo usuário. O MRP construído através das planilhas eletrônicas foi uma ferramenta que tornou possível gerenciar melhor os pedidos dos clientes, programar a produção de acordo com as necessidades reais da empresa em um dado momento, uma melhor visualização dos tempos de ressuprimento e lead times de produção, logo um melhor gerenciamento dos prazos e contribuiu para uma gestão de estoque otimizada, efeitos que se traduzem em ganhos de produtividade e redução de custos. 4.2 LIMITAÇÕES DO MRP PROJETADO O sistema apresentado anteriormente engloba os seguintes requisitos do PCP que estão presentes na literatura como as listas de materiais do MRP, arvores dos produtos, classificação nível a nível para identificação de itens pais e itens filhos, políticas de lotes e estoques projetados. Porém, o sistema não contempla os parâmetros de previsão de demanda, estoques de segurança, lead times de fabricação e montagem e determinação da capacidade produtiva da empresa devido as seguintes limitações: a) Previsão de demanda: o principal fator que impediu o cálculo da previsão de demanda para a empresa foi a inexistência de dados históricos em relação aos pedidos. O fato não fazia parte dos objetivos do projeto o qual tinha como principal fim que era permitir a rastreabilidade de lotes. Este parâmetro poderia contribuir para auxiliar na programação da força de trabalho, de compras e analise de capacidade no curto prazo, permitindo que o sistema projetado “rodasse” com maior acuracia, no entanto, não houve tempo hábil para a elaboração da mesma. 54 . b) Estoques de segurança: não foi calculado o estoque de segurança, pois demandaria tempo e era parte de uma decisão da diretoria da empresa de não manter os produtos químicos, os quais representavam alto custo e risco por não haver instalações adequadas para armazenagem. c) Lead times: Não foi possível estimar este parâmetro, pois não se tinha recursos humanos necessários para avaliar todas as atividades, processos e etapas que compunham o processo produtivo. Logo não foi possível determinar todos os tempos de produção e montagem dos produtos e componentes. d) Capacidade produtiva: A empresa não possui conhecimento real da capacidade produtiva, apenas o conhecimento empírico obtido através dos profissionais com experiência na função. Para se obter a legitima capacidade da empresa era necessário o estudo de tempos e movimentos, no entanto, mais uma vez o tempo disponível para a execução do projeto não permitiu a realização do estudo. 55 . 5 RESULTADOS E ANÁLISE DOS DADOS Para estabelecer um sistema de coordenação de ordens que melhor se adequasse ao sistema de produção da empresa estudada, de modo a garantir a rastreabilidade da produção e, consequentemente, a adaptação da empresa aos parâmetros designados pelas portarias de certificação, foi necessário o levantamento das informações do sistema produtivo da empresa, bem como suas limitações, a fim de melhor caracterizá-lo segundo Godinho e Fernandes (2010) e definir qual o melhor modelo de SCO a ser empregado. No levantamento das dificuldades e limitações enfrentadas pelos agentes participantes do processo de implementação do sistema de MRP, o SCO mais adequado para a empresa em estudo, foi realizado a partir das observações durante todo o processo, bem como por intermédio de entrevistas realizadas com os profissionais que compuseram a equipe de implantação. A seguir, seguem as principais limitações e dificuldades observadas e declaradas pelos entrevistados. 5.1 ANÁLISES DOS RESULTADOS De acordo com os passos para implantação de sistemas de Planejamento e Controle de Produção propostos por Barros Filho e Tubino (1999) e observados na empresa estudada, apresenta-se a seguinte análise do ponto de vista das dificuldades encontradas e relatadas pelos funcionários da empresa: 1º Definição da equipe A equipe responsável pela elaboração e implantação do sistema de PCP foi definida conforme o modelo proposto, uma vez que estavam envolvidos desde membros da alta administração da empresa, bem como da gestão de produção, encarregado de planejamento e estoque, encarregado de produção, estagiária e consultora. Houve junto aos membros da equipe responsável a conscientização da importância da implantação do sistema para a empresa, das exigências 56 . regulamentadas pelas portarias do órgão de certificação, da qual partiu o projeto de implantação, bem como prazos e procedimentos a serem tomados durante todo o processo de elaboração e implantação do sistema. Todavia, a empresa teve dificuldade na formação da equipe responsável, pois contava com um baixo número de funcionários. 2º Sensibilização A partir do momento em que fora estabelecida a necessidade de reformulação do sistema de planejamento e coordenação de ordens, todos os membros da equipe de implantação foram mobilizados a tomar conhecimento a cerca da atual situação, pondo-os a par de todos os procedimentos e etapas que envolveriam o processo, bem como o papel de cada um dentro do atual cenário. Também ficou estabelecido um cronograma das atividades a serem executadas para o atingimento de tal objetivo. Neste ponto, a empresa apresentou dificuldades para cumprir com os prazos estabelecidos, tanto pelo número reduzido de funcionários para compor a equipe de implantação, o que demandou um grande quantidade de trabalho para poucas pessoas, quanto pelo prazo estabelecido pelo órgão certificador, considerado curto para a quantidade de tarefas a serem executadas. 3º Nivelamento do conhecimento Para esta atividade foi contratado um profissional em consultoria na área de Gestão da Qualidade para ministrar treinamento aos membros da equipe de implantação, onde o mesmo tornou explícito as pautas tratadas na Portaria INMETRO nº. 79/2011, bem como as diretrizes do novo sistema a ser implantado: em que consistia, quais as suas principais características, e quais os procedimentos a serem tomados a fim de se alcançar os resultados esperados. Porém, nada fora esclarecido acerca do assunto Planejamento e Controle de Produção, como também sobre sistemas de produção, suas características e classificações. 4º Caracterização do tipo de sistema produtivo Não houve junto a equipe de implantação o conhecimento relacionado a caracterização do sistema produtivo da empresa, cabendo este conhecimento 57 . apenas aos profissionais responsáveis pela elaboração e manutenção do sistema, neste caso, Consultora e estagiária. 5º Condições especiais do sistema produtivo Ao determinar qual o melhor sistema de PCP a ser empregado na empresa para alcance de seus objetivos a nível de certificação, foi preciso analisar o sistema produtivo vigente, a fim de melhor detectar onde e porquê deveriam ocorrer mudanças ou, em outras palavras, o que a empresa necessitava para adaptar-se ao novo modelo de sistema produtivo e de coordenadas de ordens de produção. Nessa etapa, fizeram-se cientes a gerente de produção, a consultora de PCP e a estagiária da empresa, as quais participaram mais diretamente do processo de elaboração e implantação do sistema de PCP. 6º Levantamento de informações e análise do sistema atual Não fora realizado um estudo a cerca do sistema atual utilizado até então na empresa, dedicando-se os esforços apenas para as condições de implantação e funcionamento do novo sistema a ser adotado. Aqui, mais uma vez, a limitação foi o fator tempo. 7º Simplificação e sistematização das atividades A liderança da equipe de implantação estabeleceu, junto aos profissionais de consultoria de Gestão de Qualidade e de PCP as medidas a serem adotadas para adaptação ao novo sistema de coordenação de ordens de produção, o MRP, de modo que fosse possível fazer as mudanças necessárias, ou mesmo a implementação devida, no sistema até utilizado. Para tanto, definiu-se como prioridade absoluta o atingimento dessa adaptação como meio de garantir que o requisito sistema de PCP atendesse à portaria regulamentadora da Qualidade. 8º Definição e especificação dos requisitos para um sistema de pcp A empresa estudada teve como principal requisito para adoção de um sistema de gerenciamento da produção, especialmente, a determinação da rastreabilidade dos produtos através das portarias regulamentadoras. Também, a necessidade de manter-se competitiva no mercado em que atua, foi fator dominante na escolha do gerenciamento da produção por meio de um sistema de PCP. 58 . A dificuldade de maior relevância observada foi o fato de que a implementação de um sistema de PCP não fazia parte do planejamento estratégico da empresa até aquele momento, o que forçou-a a inserir esse novo projeto ao seu planejamento de maneira inesperada, devendo a mesma ajustar-se e lançar mão de fundos para investir na implementação dessa tecnologia. 9º Seleção ou desenvolvimento do sistema Após análise junto a alta administração, e com a orientação de profissional de PCP, ficou estabelecido que o desenvolvimento de um software específico que atendesse às atuais necessidades da empresa seria mais adequado em vez de optar por um software já existente no mercado. Dessa forma, coube à profissional de consultoria em PCP o desenvolvimento, com o apoio da equipe de implantação, de um pacote de planilhas eletrônicas vinculado a um banco de dados que tornasse possível a rastreabilidade da produção desde o registro dos pedidos em carteira, até o acompanhamento e controle da produção. Identificou-se como acentuada limitação a não capacidade financeira da empresa de adquirir um software mais robusto de Planejamento e Acompanhamento e Controle de Produção, que atendesse à todos os requisitos do MRP com maior eficiência. Como consequência, com um sistema de gerenciamento limitado, também apresentou-se como dificuldade ao processo o fato de o pacote de planilhas não suportar a grande quantidade de informações requeridas para rodar um sistema de MRP, gerando uma série de “bugs” que tornavam, por vezes, o sistema inativo, prejudicando o andamento das atividades de PCP. 10º Implementação do sistema Como a empresa em estudo não possuía um sistema organizado de Planejamento, Acompanhamento e Controle da Produção, houve a necessidade de se estruturar o novo sistema desde os quesitos básicos. O que, por sua vez, configurou-se como uma das principais dificuldades observadas durante todo o processo de elaboração e implantação do sistema: a empresa não possuía dados de parametrização e padronização de seus produtos, fazendo-se necessário o mapeamento de todo o processo produtivo e catalogação 59 . de produtos, o que demandou demasiada quantidade de tempo, recurso este que, por motivos da exigência da portaria regulamentadora, lhe era escasso. Houve também resistência por parte dos operadores de produção em adaptar-se ao novo modelo de organização da produção, com as mudanças dos layouts das ordens de produção, bem como quanto aos novos procedimentos a serem adotados: pois nos pontos de rastreabilidade fez-se necessário o uso de fichas de Controle de Produção para fins de registro diário dos itens produzidos e matérias-primas utilizadas. Tal dificuldade, contudo, foi superada uma vez que fora dado treinamento aos operadores responsáveis direta e indiretamente relacionados aos pontos de rastreabilidade, a fim de melhor instrui-los sobre o correto uso das novas ferramentas de trabalho, bem como de sua importância para a qualidade de trabalho individual e coletiva, além de seu papel para a empresa. 5.2 LIMITAÇÕES E DIFICULDADES DA IMPLANTAÇÃO DO SISTEMA Quando questionados sobre qual a principal dificuldade encontrada no processo de implantação do sistema de PCP, foi unânime o seguinte relato: A ausência de dados históricos de catalogação e de padronização dos produtos foi um fator que dificultou a implantação do sistema de planejamento e controle de produção, uma vez que demandou quantidade de tempo demasiada para levantamento desses dados, extremamente necessários para a alimentação do sistema de MRP, o qual se baseia principalmente em dados referentes a estrutura dos produtos. Logo, fez-se necessário o mapeamento da produção para levantamento dos dados e padronização das estruturas dos produtos. Por se tratar de um sistema de informação baseado em MRP, fez-se necessário a explosão das necessidades de materiais, através das árvores de produtos; pela ausência de padronização dos produtos, demandou-se muito tempo para o levantamento dos dados (mapeamento), tempo este que poderia ser minimizado caso houvesse na empresa estudada, o levantamento e armazenamento prévio desses dados. 60 . Junto à consultora responsável pela elaboração do sistema e à estagiária que participou do processo de elaboração e implantação do sistema, obteve-se relato das seguintes dificuldades: Por se tratar de uma empresa de pequeno porte, a empresa estudada tinha como principal fator limitante o recurso financeiro para investimentos em novas tecnologias, o que por sua vez, impediu a aquisição de um software de sistema de coordenação de ordens mais robusto, optando por planilhas eletrônicas, o que por sua vez, implicou em uma maior quantidade de tempo para adaptação das lógicas de programação por planilhas ao sistema de produção da empresa: o pacote de planilhas não conseguia operar com eficiência ótima, pois não suportava todas as informações necessárias que compunham o sistema, demandando um número maior de manutenções em um curto intervalo de tempo. Outro fator limitante foi o tempo disponível, o qual implicou na ausência do estudo de tempos e movimentos, o padrão de sistema de lotes de produção, os quais eram, antes do início do processo de rastreabilidade e implantação do sistema de MRP, voltados para atender a ordem de prioridade com a qual os pedidos entravam em carteira. Com sistema de produção puxado, onde cada ordem de produção priorizava o lote de pedidos de determinado cliente, era impraticável o cálculo dos tempos de produção padrão dos pedidos, uma vez que a quantidade de amostras dos lotes era insuficiente dentro do horizonte de tempo disponível para o estudo. Junto aos encarregados de planejamento e produção, identificou-se também como dificuldade inerente ao processo a seguinte assertiva: A ausência de padronização da produção dificultou a adaptação dos operadores ao novo método de produção: a linguagem empregada no sistema de ordens de produção anterior, não fornecia-lhes conhecimento sobre os termos técnicos empregados para os produtos em processo (itens pais e itens filhos) sobre os quais eram responsáveis, o que só foi possível delinear a partir do mapeamento de produção para a implementação do MRP; também houve dificuldade por parte dos operadores de realizar o controle de tudo o que era produzido, sendo devidamente registrado nas guias de Controle de Produção, as quais antes não 61 . eram utilizadas e passaram a ser exigidas com a implantação do sistema de coordenadas de ordens nos pontos de rastreabilidade. A gerente de produção também declarou, que dentre as principais dificuldades existentes e relevantes a esse processo, acrescenta-se a sazonalidade do setor colchoeiro, a qual no período em que iniciou-se o processo de elaboração e implementação do sistema de PCP, entre os meses de outubro e dezembro, observa-se uma queda significativa nas vendas e, consequentemente, no nível de produção da empresa, o que impossibilitou um estudo mais aprofundado do sistema produtivo: não fora possível fazer estudo de tempos e movimentos, pela falta de amostras suficientes para tanto, tornando inviável o cálculo dos leadtimes de produção e de ressuprimento, necessários para alimentação do sistema. 62 . 6 CONSIDERAÇÕES FINAIS Este trabalho teve como objetivo identificar as etapas necessárias para a implantação de um sistema de planejamento e controle da produção em uma empresa do setor colchoeiro, assim como as principais dificuldades encontradas em cada uma delas. A partir do que propõe a literatura sobre o tema implantação de PCP, buscou-se analisar e comparar a aplicação prática e a teórica. Durante o processo de implantação do sistema de PCP na empresa objeto de estudo, foi possível identificar a importância do planejamento em atividades dessa natureza, pois a ausência do mesmo pode levar a resultados indesejados. Estudando o PCP mais afundo para a implantação do sistema, pode-se comprovar e entender ainda melhor como um bom sistema coordenador de ordens de produção contribui no controle das operações de manufatura, na elaboração de planos de produção, na organização e definição de prazos, no gerenciamento dos estoques, geração de ordens de produção e compra, por exemplo. A partir da análise das dificuldades observadas e relatadas, é possível perceber que a opção pelo uso de um sistema de gerenciamento da produção, em especial do PCP, requer planejamento prévio, estratégico, tático e operacional, e por que não dizer também, financeiro por parte das empresas. Isso, sem dúvida, garantirá que todo o trabalho e esforços aplicados sejam recompensados. Outro ponto observado é a importância do fator humano durante as mudanças ocorridas na forma de trabalho com a implantação do sistema de PCP. Foram notáveis as dificuldades de adaptação por parte dos colaboradores de chão de fábrica quando foram realizadas modificações na rotina de trabalho, nesse ponto deve-se destacar os treinamentos que conscientizaram os envolvidos e preparou os mesmos para as mudanças, facilitando o processo de implantação do sistema. Para a implantação do sistema de PCP, um passo fundamental, se não o mais importante, é a escolha de um Sistema Coordenador de Ordens de produção (SCO), a determinação do SCO mais adequado passa por uma caracterização geral da organização, sendo necessário o levantamento de um grande volume de informações, o que demanda demasiada quantidade de tempo, de observações e 63 . análises. É preciso conhecer não só a empresa, mas todas as características dos produtos. Somente após todas essas etapas é que se pode determinar o SCO mais adequado dentre uma lista com distintos SCO’s disponíveis. Todas as etapas de implantação de Planejamento e Controle de Produção devem ser cumpridas, caso contrário, os resultados esperados podem ser comprometidos. Sem um estudo global da situação da empresa antes da implantação de um sistema de PCP, existe o risco de todo o projeto e trabalho aplicado serem inviabilizados. O trabalho mostra a sua importância, pois expõe a realidade vivida por uma empresa do setor colchoeiro durante a implantação do sistema, as etapas que compuseram o processo, dificuldades enfrentadas, os recursos necessários e a contribuição do sistema para a elevação da competitividade, contribuindo para incrementar a produção científica na área de estudo. Logo, o mesmo pode ser utilizado como base para outras empresas que buscam no PCP uma forma de gerenciar melhor suas atividades e alcançar uma posição mais favorecida no mercado. Este trabalho alcançou os objetivos propostos, uma vez que foi capaz de identificar t odas as etapas que compõe o processo de implantação de um sistema de PCP em uma empresa do setor colchoeiro, através das observações, analises e entrevistas conseguiu apontar as dificuldades e entraves presentes nas diferentes etapas de implantação do sistema assim como o que cada setor ou pessoa envolvido no processo vivenciou. A apresentação do que propõe a literatura e a implantação do PCP na prática mostradas nesse trabalho são de grande valor para outras organizações que pretendem realizar a implantação de um sistema de PCP, sendo importante também para auxiliar e somar com outros estudos na área. Com isso, para estudos futuros na área, sugerem-se: Estudos semelhantes que avaliem a implantação do sistema de PCP em diferentes setores da indústria; Pesquisas que tratam da implantação do PCP através de outros Sistemas de Coordenação de Ordens além do MRP; 64 . Trabalhos que verifiquem a implantação do MRP utilizando softwares especializados na área, ao invés de planilhas eletrônicas; Analisar como e quanto a implantanção do PCP contribui na redução de custos e melhor gerenciamento de prazos na empresa; Verificar as mudanças ocorridas no longo prazo após a implantação do PCP na empresa estudada, analisar a provável ocorrência de ganhos de produtividade e comparar com o período antes da utilização do sistema. 65 . REFERÊNCIAS ALMEIDA, Daniel Carlos de. Estudo de implantação de MRP na Indústria Madeireira. 2010. 75 f. Trabalho de conclusão de curso (Graduação do curso de Engenharia Industrial Madeireira) – Universidade Estadual Paulista “Júlio De Mesquita Filho”, Itapeva, 2010. ANDRADE, José Henrique de. Planejamento e Controle da Produção Na Pequena Empresa: estudo de caso de fatores intervenientes no desempenho de um empreendimento metalúrgico da cidade de São Carlos-SP. 2007. 171 f. Dissertação (Mestrado-Programa de Pós-Graduação em Engenharia de Produção e Área de Concentração em Economia, Organização e Gestão do Conhecimento) – Escola de Engenharia de São Carlos da Universidade de São Paulo. São Carlos, 2007. BARROS FILHO, José Roberto de; TUBINO, Dalvio Ferrari. Implantação do Planejamento e Controle da Produção em Pequenas e Médias Empresas. Abepro,1999. Disponível em http://www.abepro.org.br/biblioteca/enegep1999_a0228.pdf>. Acesso em 08/02/2014 as 19:30. CHIAVENATO, Idalberto. Iniciação à Administração da Produção. São Paulo: Makron, McGraw-Hill, 1991.Cap. 5, p. 81-100. CONDURÚ, Marise Teles; MOREIRA, Maria da Conceição Ruffeil. Produção Cientifica na Universidade: Normas para Apresentação. Belém (PA): EDUEPA, 2004. 126 p. CORRÊA, Henrique L. e GIANESI, Irineu G. N. Just in time, MRP II e OPT: um enfoque estratégico. 2. ed. São Paulo (SP): Atlas, 1995. CORRÊA, Henrique L. GIANESI, Irineu G. N. e Caon, Mauro. Planejamento, programação e controle da produção. 5ª ed. São Paulo (SP): Atlas, 2011. COSENTINO, Aldo; ERDMANN, Holf Hermann. Planejamento e controle da produção na pequena e micro empresa do setor de confecções. Revista de Ciências da Administração v. 1, n. 1, p. 53-67, Fevereiro, 1999. 15 pág. ERP Datasul. Disponível Acesso em 17 mar. 2014. em: <http://www.tromp.com.br/custom/erp-datasul/>. 66 . GIL, Antonio Carlos. Métodos e Técnicas de pesquisa social. São Paulo (SP): Atlas, 1999. p. 42. GODINHO FILHO, Moacir; FERNANDES, Flavio Cesar Faria. Planejamento e Controle da Produção. São Paulo (SP): Atlas, 2010. p. 8-14. LUSTOSA, Leandro et al. Planejamento e controle da produção. Rio de Janeiro (RJ): Elsevier, 2011 349 f. MICROSOFT Office Excel. Disponível em: < http://office.microsoft.com/pt-br/excel/>. Acesso em 17 mar. 2014. MINAYO, Maria Cecilia de Souza. O desafio do conhecimento. São Paulo (SP): Hucitec, 1993. p. 23. ORACLE ERP – Enterprise Resourse Planning. Disponível em: https://www.oracle.com/applications/enterprise-resource-planning/index.html>. Acesso em 17 mar. 2014. < PAULA, Oscar França De. TUBINO, Dálvio Ferrari. Estruturando o PCP em pequenas e médias empresas industriais. Abepro, 2000. Disponível em <http://www.abepro.org.br/biblioteca/enegep2000_e0096.pdf>. Acesso em 08/02/2014 as 17:47. SGB – Sistemas ERP. Disponível em: < http://www.sbg.com.br/>. Acesso em 17 mar. 2014. SILVA, Edna Lúcia da; MENEZES, Estera Muszkat. Metodologia da pesquisa e elaboração de dissertação. 4. ed. Florianopolis (SC): UFSC, 2005. 138 p. SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 2. ed. São Paulo (SP): Atlas, 2002, p. 452. SLACK, Nigel, CHAMBERS, Stuart; JOHNSTON, Robert. Administração da produção. 3. ed. São Paulo (SP): Atlas, 2009, p. 283-284. e p. 303-304. TUBINO, Dalvio Ferrari. Manual de Planejamento e Controle de Produção. 2. ed. São Paulo (SP): Atlas, 2000. 220 f. 67 . VOLLMAN, Thomas E. et al. Sistemas de Planejamento e Controle da Produção para o Gerenciamento da Cadeia de Suprimentos. 5. ed. Porto Alegre (RS): Bookman, 2006. p. 26-38, p. 42. YIN, Robert K. Estudo de caso: Planejamento e métodos. 2. Ed. Porto Alegre (RS): Bookman, 2001. p. 19 – 28. 68 . APÊNDICE A - Entrevista sobre as dificuldades de implantação do pcp em uma empresa do setor colchoeiro aplicada à Gerente de Produção 1. Por que foi implantando o sistema de rastreamento de lotes na empresa? 2. Como era a forma de trabalho antes do sistema de rastreamento? 3. Quais os problemas mais ocorridos na empresa antes da implantação sistema? 4. Como ocorreu a implantação do sistema, em que etapas foram divididas? 5. Qual o tempo total para a implantação do sistema de rastreabilidade empresa? 6. Houve o auxilio de profissionais da área? Quais, quantos? 7. Quais os setores envolvidos para se montar e implantar o sistema? 8. Quais as principais dificuldades encontradas na implantação do sistema rastreabilidade? 9. Houveram mudanças nos processos internos? Quais? 10. Como eram definidos os lotes de compra, produção, reposição antes utilização do sistema? a. Houve mudanças após a implantação do sistema? b. Como foram definidos os lotes após a implantação do sistema 11. Como se trabalhava a questão dos estoques antes do sistema? a. Houve mudanças após a implantação do sistema? b. Como foram definidos os estoques após a implantação do sistema? 12. Por que foi utilizado o sistema de planejamento das necessidades materiais? 13. Em sua visão, quais foram os pontos positivos e negativos da implantação sistema na empresa? do na de da do 69 . APÊNDICE B - Entrevista sobre as dificuldades de implantação do PCP em uma empresa do setor colchoeiro aplicada aos Encarregados de Produção e PCP. 1) Houve mudanças no seu setor após a implatanção do sistema de rastreabilidade? Quais? 2) De que forma você participou no processo de implantação do sistema? 3) Houve treinamentos com os colaboradores envolvidos? Se sim, como foi? 4) Quais as principais dificuldades encontradas na implantação do sistema de rastreabilidade? 5) Como você avalia a implantação do sistema de rastreabilidade na empresa? 6) Em sua visão, quais foram os pontos positivos e negativos da implantação do sistema de rastreabilidade na empresa? 70 . APÊNDICE C – Entrevista sobre as dificuldades de implantação do pcp em uma empresa do setor colchoeiro aplicada aos Profissionais da área envolvidos no processo de implantação. 1) Como foi sua participação no processo de implantação do MRP (PCP) na empresa estudada? 2) Por que foi escolhido o MRP para ser o sistema coordenador de ordens de produção para a empresa? 3) Quais os objetivos se espera alcançar com a implantação do MRP? 4) Como foi desenvolvido o sistema MRP para a empresa? 5) Por que da utilização de planilhas eletrônicas para o desenvolvimento do sistema? 6) Em quais etapas foi dividido o desenvolvimento do sistema? 7) Quais as principais dificuldades encontradas no desenvolvimento do e implantação do sistema MRP? 8) Quais as etapas se deve ter mais atenção no desenvolvimento de um trabalho como este? 9) Como foi definida a estrutura do sistema MRP desenvolvido? 10) Em sua visão, quais foram os pontos positivos e negativos da implantação do sistema na empresa? 10 . Campus XX - Castanhal Centro de Ciências Naturais e Tecnologia Avenida Pedro Porpino da Silva, 1181 – PA 320 - Salgadinho 6874-000 Castanhal – Pa www.uepa.br