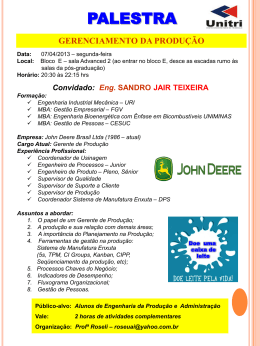

Universidade do Estado do Pará Centro de Ciências Naturais e Tecnologia Curso de Graduação em Engenharia de Produção Campus XX – Castanhal – PA Mailson Ariel Moraes Monteiro Mayra Oliveira Ramos Avaliação da Relação entre a Importância Estratégica e o Desempenho de Práticas da Produção Enxuta: estudo de caso em um Centro de Distribuição Castanhal 2014 1 Mailson Ariel Moraes Monteiro Mayra Oliveira Ramos Avaliação da Relação entre a Importância Estratégica e o Desempenho de Práticas da Produção Enxuta: estudo de caso em um Centro de Distribuição Trabalho de Conclusão de Curso apresentado à Universidade do Estado do Pará como exigência final para obtenção do título de Engenheiro de Produção. Orientador: Prof. M.Sc. Léony Luis Lopes Negrão Castanhal 2014 2 Dados Internacionais de Catalogação-na-Publicação (CIP) M775a Monteiro, Mailson Ariel Moraes. Avaliação da relação entre a importância estratégica e o desempenho de práticas da produção enxuta : estudo de caso em um centro de distribuição / Mailson Ariel Moraes Monteiro, Mayra Oliveira Ramos ; orientador, Léony Luis Lopes Negrão. – 2014. 92 f. Trabalho de Conclusão de Curso (Graduação) – Universidade do Estado do Pará, Centro de Ciências Naturais e Tecnologia, Castanhal, 2014. 1. Produção enxuta. 2. Logística. 3. Distribuidores (Comércio) I. Ramos, Mayra Oliveira. II. Negrão, Léony Luis Lopes, orient. III. Título. CDD. – 22. ed. 658.503 3 AGRADECIMENTOS Acima de tudo agradeço ao Pai Celestial. Sua bênção e atuação durante estes cinco anos de curso foram inegáveis. Desde os menores detalhes, da força nos momentos de dificuldade, à forma como este trajeto vem sendo desenhado. A Ele devo todos os agradecimentos. Agradeço à minha família, por ser a base de todos os meus valores. Em especial à minha mãe, Maria Rosa, tendo em vista que minha breve história e conquistas até então, são nada além de frutos de seus esforços e sacrifício. Meu caminho é apenas continuidade do seu. Ao meu pai Marcelo Augusto e meu irmão Bruno Monteiro. À minha namorada Lilian, que se tem mostrado uma das maiores bênçãos de Deus em minha vida. Sua companhia no caminho desse curso, muito além de felicidade e momentos de paz, me trouxe muita sabedoria. Se um dia vier a me tornar um bom homem, grande parte dos méritos serão teus. Aos meus amigos e colegas de universidade, a companhia e troca de conhecimento com vocês foi de grande importância. Em especial, agradeço à minha parceira de TCC Mayra Ramos, muito obrigado pela paciência e compreensão ao longo deste trabalho. Agradeço ao professor Léony, pelo qual saúdo os demais mestres que se esforçaram para fazer de nós grandes profissionais. E a todos que direta ou indiretamente contribuíram para a execução deste trabalho, meus sinceros agradecimentos. Mailson Ariel Moraes Monteiro. 4 AGRADECIMENTOS Agradeço a meus pais, Eliete e Arthur, por acreditarem em mim e por não medirem esforços para tornar possível essa conquista em minha vida. Vocês são a razão dessa vitória. Ao meu noivo Ettore, pessoa com quem amo compartilhar a vida. Obrigada por estar sempre ao meu lado, por ser tão carinhoso e paciente, e pela sua capacidade de me trazer paz nos momentos de inquietude. Aos familiares por compartilharem comigo esse momento único em minha vida, em especial aos meus avós, Sinézia e Fernão, que tanto amo. Aos meus amigos Danilo, Vinícius e Denyse que juntos, ao longo desses cinco anos, construímos conhecimento e momentos inesquecíveis. Ao Professor Léony que contribui com seu conhecimento, nos guiando até o fim deste trabalho. Ao meu parceiro de TCC e amigo Mailson que se mostrou a melhor pessoa com quem eu poderia dividir a construção deste trabalho. E, por fim, aos professores que nos mostraram que a melhoria contínua é fundamental, buscar sempre crescer e alcançar novos objetivos faz parte da alma dos Engenheiros de Produção, e essa lição eu levarei para a vida toda. Mayra Oliveira Ramos. 5 RESUMO MONTEIRO, Mailson Ariel Moraes; RAMOS, Mayra Oliveira. Avaliação da relação entre a Importância Estratégica e o Desempenho de Práticas da Produção Enxuta: Estudo de Caso em um Centro de Distribuição. 2014. 90f. Trabalho de Conclusão de Curso (Graduação em Engenharia de Produção) Universidade do Estado do Para, 2014. Este trabalho realiza uma avaliação do desempenho de práticas da produção enxuta de uma operação logística, comparando os resultados alcançados por cada prática à sua importância estratégica. Para realização do trabalho foi utilizado um centro de distribuição de uma empresa de cosméticos localizada na cidade de Castanhal – Pa. Inicialmente foi realizado um levantamento sobre as principais técnicas, práticas e filosofias que compõem o sistema de produção enxuta. Em seguida foram analisados os métodos de avaliação destas práticas já presentes na literatura, bem como sua adequação ao estudo proposto. A aplicação da metodologia teve início com a realização de entrevistas com os gestores do centro de distribuição a fim de conhecer a cultura organizacional e em que estágio se encontra a aplicação das práticas na empresa. Após este primeiro contato, foi aplicado pelos pesquisadores um checklist com o intuito de verificar o desempenho de cada prática da produção enxuta em relação ao ideal. Em um terceiro momento, foi elaborado junto ao coordenador do centro de distribuição um ranking com o grau de importância de cada prática à empresa. O estudo é finalizado com a análise entre o resultado desejado pela coordenação e o realmente alcançado no cotidiano da operação. De modo geral, a análise final apontou um resultado abaixo do desejado em práticas consideradas mais importantes. O estudo denota a relevância de não só aplicar práticas de melhorias isoladas, mas principalmente de acompanhar e avaliar em conjunto essas práticas a fim de alocar esforços em objetivos prioritários. Palavras-Chave: Produção Enxuta. Logística. Centro de Distribuição. 6 ABSTRACT MONTEIRO, Mailson Ariel Moraes; RAMOS, Mayra Oliveira. Avaliação da relação entre a Importância Estratégica e o Desempenho de Práticas da Produção Enxuta: Estudo de Caso em um Centro de Distribuição. 2014. 90f. Trabalho de Conclusão de Curso (Graduação Engenharia de Produção) Universidade do Estado do Para, 2014. This paper conducts performance evaluation practices of lean production logistics operation, comparing the results achieved by each practice to its strategic importance. To carry out the work we used a distribution center for a cosmetics company located in Castanhal - Pa. Initially a survey of the main techniques, practices and philosophies that make up the lean production system was conducted. Then the methods of evaluation of these practices already present in the literature, as well as its suitability for the proposed study were analyzed. The methodology began with interviews with managers from the distribution center to meet the organizational culture and at what stage is the application of practices in the company. After this first contact, was applied by the researchers a checklist in order to verify the performance of each practice of lean production in relation to the ideal. In a third phase, was prepared by the coordinator of the distribution center a ranking of the degree of importance of each practice to the company. The study is concluded with the analysis for the coordination between the desired result and the actually achieved in everyday operation. In general, the final analysis showed less than optimal results desired considered most important in practice. The study indicates the importance of not only apply practices of isolated improvements, but mainly to monitor and evaluate these practices together to allocate efforts on priority goals. Palavras-Chave: Lean Production. Logistics. Distribution Center. 7 LISTA DE FIGURAS Figura 1 – Fluxo e funções de um CD. 15 Figura 2 – A estrutura do STP. 24 Figura 3 – O guarda-chuva do Kaizen. 28 Figura 4 – Separação entre homem e máquina. 35 Figura 5 – Etapas do MFV. 41 Figura 6 – Fragmento do método de avaliação dos indicadores dos princípios JIT. Figura 7 – Princípios enxutos relacionados as três abordagens da ME. 44 Figura 8 – Estrutura das etapas do método. 46 Figura 9 – Fragmento da estrutura do método LEM. 47 Figura 10 – Prática nº 10 do método LEM. 48 Figura 11 – Estrutura dos elementos que compõe o Shingo Prize. 49 Figura 12 – Ciclo evolutivo da logística. 50 Figura 13 – Estrutura de tomada de decisões na cadeia de suprimentos. 53 Figura 14 – Funções básicas de um centro de distribuição. 54 Figura 15 – Layout do Centro de Distribuição. 58 Figura 16 – Importância X Desempenho. 66 45 8 LISTA DE TABELAS Tabela 1 – Fragmento do check list. 64 Tabela 2 – Notas e colocação geral para desempenho. 65 Tabela 3 – Fragmento da lista utilizada para elaboração do ranking. 65 Tabela 4 – Notas e colocação geral para estratégia. 65 9 LISTA DE QUADROS Quadro 1 – Lista de cargos dos entrevistados. 59 Quadro 2 – Práticas identificadas. 60 Quadro 3 – Apontamentos fracos e inexistentes. 69 10 LISTA DE SIGLAS CD Centro de Distribuição CQZD Controle de Qualidade Zero Defeito EDI Eletronic Data Interchange FO Forte FR Fraco IT Instrução de Trabalho JIT Just in Time LEM Lean Enterprise Model MFV Mapeamento do Fluxo de Valor MPT Manutenção Produtiva Total MRP Material Requirement Planning MRP II Manufacturing Resource Planning MTBF Mean Time Between Failure MTTF Mean Time to Failure MTTR Mean Time to Repair NE Não Existe OEE Overall Equipament Effectivences PCP Planejamento e Controle da Produção PE Produção Enxuta RH Recursos Humanos SCM Suplay Chain Management STP Sistema Toyota de Produção TI Tecnologia da Informação TRF Troca Rápida de Ferramentas TPM Total Productive Maintence WIP Work in Process 11 SUMÁRIO CAPÍTULO I – CONSIDERAÇÕES INICIAIS 13 1 INTRODUÇÃO 13 2 JUSTIFICATIVA 16 3 OBJETIVOS 17 3.1 OBJETIVO GERAL 17 3.2 OBJETIVOS ESPECÍFICOS 18 4 PROCEDIMENTOS METODOLÓGICOS 18 4.1 CLASSIFICAÇÃO METODOLÓGICA 18 4.2 ETAPAS DA PESQUISA 19 4.2.1 REVISÃO BIBLIOGRÁFICA 19 4.2.2 COLETA DOS DADOS 19 4.2.3 APRESENTAÇÃO E DISCUSSÃO DOS DADOS 19 4.2.4 COMPARAÇÃO E DISCUSSÃO DOS RESULTADOS 20 CAPÍTULO II – CONCEPÇÃO TEÓRICA 21 1 PRODUÇÃO ENXUTA 21 1.1 ORIGEM DO SISTEMA TOYOTA DE PRODUÇÃO 21 1.2 CONTEXTUALIZAÇÃO DO SISTEMA TOYOTA DE PRODUÇÃO 22 2 A BASE DO SISTEMA TOYOTA DE PRODUÇÃO 24 2.1 OPERAÇÕES PADRONIZADAS 24 2.2 HEIJUNKA 26 2.3 KAIZEN 27 3 PILARES DO SISTEMA TOYOTA DE PRODUÇÃO 28 3.1 JUST-IN-TIME 28 3.1.1 FLUXO CONTÍNUO 30 3.1.2 PRODUÇÃO PUXADA 31 3.1.3 TAKT TIME 33 3.2 JIDOKA 33 3.2.1 SEPARAÇÃO HOMEM MÁQUINA 35 3.2.2 POKA-YOKE 35 4 PRÁTICAS DA PRODUÇÃO ENXUTA 36 4.1 TROCA RÁPIDA DE FERRAMENTAS 37 4.2 CONTROLE DE QUALIDADE ZERO DEFEITO 38 12 4.3 GESTÃO VISUAL 39 4.4 5S 39 4.5 MAPEAMENTO DO FLUXO DE VALOR 40 4.6 MANUTENÇÃO PRODUTIVA TOTAL 42 5 MÉTODOS DE AVALIAÇÃO DA IMPLANTAÇÃO DA PRODUÇÃO ENXUTA 43 5.1 MÉTODO PROPOSTO POR SÁNCHEZ E PÉREZ (2001) 43 5.2 MÉTODO PROPOSTO POR FERNANDES, GODINHO FILHO E DIAS (2005) 44 5.3 MÉTODO PROPOSTO POR NOGUEIRA (2007) 45 5.4 LEAN ENTERPRISE MODEL (1998) 46 5.5 PRÊMIO SHINGO (1988) 48 6 LOGÍSTICA E GERENCIAMENTO DA CADEIA DE SUPRIMENTO 50 6.1 A EVOLUÇÃO DA LOGÍSTICA 50 6.2 LOGÍSTICA EMPRESARIAL 51 6.3 O GERENCIAMENTO DA CADEIA DE SUPRIMENTOS E OS FATORES DE DESEMPENHO LOGÍSTICO 6.4 O PAPEL DO CENTRO DE DISTRIBUIÇÃO PARA O DESEMPENHO LOGÍSTICO 52 54 CAPÍTULO III - AVALIAÇÃO DAS PRÁTICAS DA PRODUÇÃO ENXUTA EM UM CENTRO DE DISTRIBUIÇÃO: IMPORTÂCIA ESTRATÉGICA 56 VERSUS DESEMPENHO OPERACIONAL. 1 DESCRIÇÃO DA EMPRESA 2 ENTREVISTAS COM COORDENADOR, ANALISTAS, TÉCNICOS, LÍDERES E OPERADORES 3 DESEMPENHO OPERACIONAL E IMPORTÂNCIA ESTRATÉGICA DAS PRÁTICAS DA PRODUÇÃO ENXUTA. 56 59 63 CAPÍTULO IV – CONSIDERAÇÕES FINAIS 71 1 CONCLUSÃO 71 2 SUGESTÃO PARA A EMPRESA 72 3 SUGESTÃO PARA TRABALHOS FUTUROS 72 REFERÊNCIAS 74 APÊNDICE 83 13 CAPÍTULO I – CONSIDERAÇÕES INICIAIS O Capítulo I apresenta quatro tópicos que abordam informações a respeito do tema e objeto de aplicação do estudo, sendo eles: Introdução; Justificativa; Objetivos, contendo o objetivo e geral e específicos; e, Procedimentos Metodológicos. 1 INTRODUÇÃO A Engenharia de Produção é uma ciência que estuda e estabelece projetos, processo e produtos de manufatura e de serviços por meio de técnicas de planejamento, execução, acompanhamento e melhorias desses projetos, processos e produtos (BATALHA, 2011; SLACK et al, 2002; LAUGENI; MARTINS, 2005). Assim sendo, as práticas usuais concernentes aos processos organizacionais podem e devem ser melhor compreendidas pelas aplicações desta Ciência, mantendo o alcance pleno dos objetivos de desempenho das empresas. O ambiente competitivo atual vem sofrendo diversas transformações, dentre estas estão: clientes mais exigentes, escassez de recursos naturais, grandes avanços tecnológicos. Com isso, é necessário que as organizações busquem cada vez mais por novas metodologias de gestão da produção que ajudem a enfrentar estas transformações para que possa se tornar mais competitiva no mercado (DIAS, 2003). Diante disso, a Produção Enxuta é um exemplo de filosofia de gestão que tem como objetivo principal aumentar o poder competitivo das organizações. O termo Produção Enxuta é o nome dado no ocidente ao STP (Sistema Toyota de Produção), desenvolvido na Toyota, no Japão, por Eiiji Toyoda e Taiichi Ohno (DIAS, 2003). Muitas empresas estão adotando o sistema de gestão desenvolvido pela Toyota a fim de criar valor para o cliente e reduzir os custos totais simultaneamente, por meio da eliminação de desperdício nas atividades produtivas e administrativas. Os métodos desenvolvidos por esse tipo de gestão são denominados como Lean Thinking, ou pensamento enxuto, ou ainda, mentalidade enxuta, e diferem dos métodos usuais, pois as aplicações de melhorias são pontuais e não observadas como um todo (SANTOS, 2009). 14 Atualmente existem várias definições para PE (Produção Enxuta). Womack e Jones (1998) a definem como uma abordagem que busca uma forma melhor de organizar e gerenciar os relacionamentos de uma empresa com seus clientes, cadeia de fornecedores, desenvolvimento de produtos e operações de produção. Produção Enxuta é um novo sistema de organização industrial, inspirado no STP, quem tem como objetivo a eliminar perdas no sistema de produção, possibilitando produtos e serviços de alta qualidade, ao menor custo possível e atendendo da melhor forma às necessidades dos clientes (WOMACK; JONES; ROSS, 1992). Para Shah e Ward (2003) a PE engloba uma variedade grande de práticas gerenciais, como o just in time, sistemas de qualidade, manufatura celular, entre outros. Estas práticas devem trabalhar de maneira sinérgica para criar um sistema de alta qualidade que fabrica produtos, sem desperdícios, no ritmo que o cliente deseja. . A PE apresenta diversos benefícios como a redução dos estoques, a diminuição de defeitos e o aumento da produção e da variedade de produtos, além da eliminação de tarefas, da diminuição do preço final para os clientes e da obtenção de vantagens com os fornecedores (NOGUEIRA; CASALINHO, 2008). As aplicações originais na Toyota, que tinham foco no sistema de manufatura, agora vão mais além e estão criando uma tendência forte nas pesquisas e aplicações práticas da PE estendendo a uma ampla gama de atividades industriais e de serviços, bem como para todos os elementos de um sistema produtivo (NOGUEIRA; CASALINHO, 2008). Dentro desse contexto o trabalho busca, por meio de métodos presentes na literatura, avaliar a aplicação do conceito de PE em uma operação logística de um centro de distribuição. Um CD (Centro de Distribuição) é um armazém no qual são recebidas cargas consolidadas de vários fornecedores, sendo que estas cargas são fracionadas a fim de agrupar os produtos em quantidade e sortimento corretos, e então encaminhados para os pontos de vendas (RODRIGUES; PIZZOLATO, 2003). As atividades de um CD contemplam quatro processos principais que são: recebimento, armazenagem, separação e expedição (GONTIJO, 2012). A figura 1 mostra esses processos de forma mais abrangente. 15 Figura 1 - Fluxos e funções de um CD. Fonte: Tompkins et al., 2003 O processo de recebimento caracteriza-se pelo descarregamento de produtos do veículo de transporte, inspeção física e fiscal dos itens e atualização do estoque. Na armazenagem se especifica em qual endereço o produto deve ser alocado, sendo normalmente direcionado para a área de reserva ou área de picking. O processo de armazenamento pode ser realizado manualmente, semianual, com auxílio de empilhadeira ou por transelevador, que é totalmente automático (GONTIJO, 2012 apud KOSTER et al., 2007; ROUWENHORST et al., 2000). O processo de picking envolve a atividade de obter o produto certo, na quantidade correta para atender a demanda dos pedidos. Em seguida, esses itens podem ser transportados até uma área de acumulação, classificação e/ou consolidação. E por fim, os itens são acondicionados nas embalagens apropriadas de expedição e enviadas para os clientes. As áreas de expedição servem principalmente para o acondicionamento das mercadorias e preparação de documentos de expedição (GONTIJO, 2012). Com isso, a utilização de práticas da Produção Enxuta em um centro de distribuição tem como objetivo planejar, implantar e padronizar o sistema de puxar os materiais e o de armazenagem e movimentação dos mesmos, a fim de fluir os produtos de maneira eficiente e eficaz, desde os fornecedores até os clientes. A eficiência garante a economia por meio da redução dos custos. E a eficácia vai garantir o atendimento das necessidades do cliente, nas quantidades e momentos certos (DALCOL, 2008). 16 Dessa forma, a questão da pesquisa que norteará esse trabalho é: Como avaliar a relação entre a importância estratégica e o desempenho de práticas da Produção Enxuta nas operações de um Centro de Distribuição? 2 JUSTIFICATIVA DA PESQUISA A distribuição física de produtos constitui-se em permanente desafio logístico. A escolha do posicionamento e da função das instalações é parte de um conjunto integrado de decisões, que envolvem políticas de serviço ao cliente, políticas de estoque, de transporte e de produção que visam prover um fluxo eficiente de materiais e produtos acabados ao longo de toda a cadeia de suprimentos (LACERDA, 2000). Atualmente, esta definição tem sofrido mudanças e as exigências necessárias nos processos logísticos vão muito além da tradicional estocagem de curto e médio prazo. As empresas procuram cada vez mais agilizar o fluxo de materiais, comprimindo o tempo entre o recebimento e a entrega dos pedidos, para reduzir os investimentos em estoque. Neste ambiente, Rodrigues e Pizoolato (2003) afirmam que: “O papel da armazenagem está voltado para prover capacidade de resposta rápida e muitos dos serviços executados visam justamente reduzir as necessidades de estoque. Acompanhando esse cenário, o mercado está migrando para a centralização de estoque, facilitando a entrega direta e contínua em cada ponto de venda, fazendo com que os CDs assumam um papel de relevância logística.” É nesse contexto que a nova abordagem de gestão, o Pensamento Enxuto, entra em cena, auxiliando as empresas, nesse caso os Centros de Distribuição, a gerenciar estrategicamente seus processos produtivos a fim de garantir que seus produtos sejam entregues na hora certa, no lugar certo, ao menor custo possível, garantindo a satisfação do cliente. E com a crescente disseminação do sistema de PE, surgiu a necessidade do desenvolvimento de métodos para avaliar o progresso das empresas em direção a Produção Enxuta. No período de transição entre o sistema da produção em massa e a PE é fundamental a adoção de um sistema de medição de desempenho que reflita os 17 novos pressupostos gerenciais (CARDOZA; CARPINETTI, 2005). Segundo Maskell e Baggaley (2003) as medidas tradicionais englobam resultados gerais de toda a manufatura, enquanto que as métricas alinhadas com a produção enxuta avaliam o desempenho da cadeia de valor específica a cada família de produtos. As diferenças presentes na produção tradicional com relação à produção enxuta são muito grandes em função das alterações na administração do pessoal, layout e no fluxo de materiais e informações, por isso, a decisão de se implantar a produção enxuta se torna extremamente difícil. Principalmente as organizações tradicionais encontram dificuldades para predizerem a magnitude das transformações e dos benefícios que a PE pode trazer, fazendo com que a decisão de se aplicar ou não a mentalidade enxuta seja uma combinação de fé nas técnicas enxutas, aliada às experiências relatadas por outras organizações (DETTY; YINGLING, 2000). Portanto, esta pesquisa busca aventar um tema já abordado na literatura, porém poucos autores tratam da avaliação da relação entre importância estratégica e desempenho operacional das práticas da produção enxuta. O estudo irá auxiliar a quantificar e qualificar os benefícios que podem ser esperados na aplicação das práticas da PE, por meio da avaliação do desempenho de um sistema frente a um processo em que o modelo enxuto já está instalado ou se encontra em fase de implantação, relacionando o resultado do desenvolvimento destas práticas com a importância estratégica das mesmas dentro da empresa. Além disto, pretende-se que este estudo seja base de informação para aplicação em outras empresas do setor, possibilitando melhorias produtivas. 3 OBJETIVOS 3.1 OBJETIVO GERAL Avaliar a relação entre a importância estratégica e o desempenho de práticas de Produção Enxuta nas operações de um centro de distribuição, por meio de entrevistas, observações e coleta de parâmetros in loco. 18 3.2 OBJETIVOS ESPECÍFICOS Pesquisar e estudar práticas de Produção Enxuta com base na literatura existente e nas práticas mais usuais; Conhecer e estudar os processos logísticos que envolvem o funcionamento de um centro de distribuição; Estudar e formatar o método de avaliação a ser utilizado para relacionar a importância estratégica com o desempenho das práticas da PE nas operações de um CD. 4 PROCEDIMENTOS METODOLÓGICOS 4.1 CLASSIFICAÇÃO METODOLÓGICA Silva e Menezes (2005) afirmam que toda pesquisa deve conter alguns critérios de classificação, tais como: natureza da pesquisa, objetivos, forma de abordagem do problema e procedimentos técnicos. A seguir serão apresentados caracteríscas da pesquisa no que diz respeito a sua classificação. O presente trabalho se classifica como uma pesquisa aplicada, pois tem como objetivo solucionar um problema específico através de uma aplicação prática. Quanto à abordagem do problema de pesquisa, este apresentará uma abordagem qualitativa e quantitativa, pois será composta pelas características dos dois tipos. No que diz respeito aos objetivos da pesquisa, esta é classificada como exploratória, pois tem como objetivo coletar dados reais, que proporciona maior familiaridade com o problema, a fim de torna-lo explícito. Do ponto de vista dos procedimentos técnicos este estudo se classifica como bibliográfico, tendo como fundamento a bibliografia oferecida sobre o assunto estudado, além de ser considerado como um estudo de caso, com observações diretas e investigações da situação atual. 19 4.2 ETAPAS DA PESQUISA O trabalho teve duração de 8 meses, no período de Março a Outubro. A partir da definição metodológica foram delineadas as etapas necessárias para a execução da pesquisa. 4.2.1 REVISÃO BIBLIOGRÁFICA Foram realizadas pesquisas em livros, artigos, dissertações, teses e em sites de busca acadêmica. A Revisão Bibliográfica foi desenvolvida com base em fontes bibliográficas a respeito da Produção Enxuta, Métodos de Avaliação da Produção Enxuta, Logística, dentre outros, e seu principal objetivo é aprimorar os conhecimentos nessas áreas. 4.2.2 COLETA DE DADOS Nesta etapa foram utilizadas entrevistas com o coordenador de operação, analistas, técnicos, liderança dos setores e com os operadores da empresa, a fim de conhecer como são desenvolvidas e aplicadas as práticas enxutas dentro da empresa, entre outras informações que forem pertinentes ao objetivo do projeto; pesquisa bibliográfica sobre o assunto; e observação em campo sobre os aspectos relacionados com as práticas da produção enxuta. Os sujeitos da pesquisa serão a alta gerência, técnicos, líderes e operadores. Os dados foram organizados em quadros, figuras e tabelas que permitirão avaliar a relação entre a importância estratégica e desempenho de práticas da PE em um CD. 4.2.3 APRESENTAÇÃO E DISCUSSÃO DOS DADOS Nesta etapa utilizou-se como ferramenta de apoio o Microsoft Office Excel 2013, onde todos os dados coletados foram reunidos em uma planilha eletrônica, promovendo uma melhor visualização deles, oferecendo maior facilidade para análise e tratamento das informações geradas. 20 4.2.4 COMPARAÇÃO E DISCUSSÃO DOS RESULTADOS E por fim, nesta etapa foi realizada a comparação e discussão dos resultados obtidos, procurando compreender os pontos fortes e fracos presentes no objeto de estudo. O Microsoft Office Excel 2013 também foi utilizado nesta fase, auxiliando na realização de cálculos e gráfico que permitiram chegar aos resultados encontrados. 21 CAPÍTULO II - CONCEPÇÃO TEÓRICA O segundo capítulo aborda a fundamentação teórica necessária para o desenvolvimento acerca do tema deste trabalho. Trata da Produção Enxuta, desde sua origem, filosofia e práticas. Dos Métodos de Avaliação de Práticas da PE. E sobre a Logística e Gerenciamento da Cadeia de Suprimentos. 1 PRODUÇÃO ENXUTA 1.1 ORIGEM DO SISTEMA TOYOTA DE PRODUÇÃO Os conceitos por trás do modelo de PE, ou STP, tem origem na década de 50, na Toyota Motor Company em um cenário onde o Japão encontrava-se em um período pós-segunda Guerra Mundial e a indústria automobilística era dominada por grandes empresas norte americanas tais como Ford e General Motors. Womack e Jones (2004) descrevem o sistema de Produção Enxuta realizando um contraste com os outros dois métodos de produção: o método artesanal e a produção em massa. No método artesanal, os bens são produzidos com grau de customização elevado, por operadores altamente qualificados, a uma frequência reduzida, tendo sua principal desvantagem nos altos custos unitários de fabricação. Neste método é frequente a descentralização do trabalho, onde diversas peças do projeto são fabricadas em diferentes oficinas. Em contraposição à produção artesanal, o sistema de produção em massa utiliza-se de maquinas com capacidade de produção elevadas e pouca ou nenhuma customização do produto final, resultando em baixos custos unitários de manufatura. Devido ao preço elevado dos equipamentos, os recursos necessários são disponibilizados com folga, de modo a assegurar a continuidade da produção. Na detecção de alguma não conformidade durante o processo de fabricação, a produção é levada a diante e o defeito é retrabalhado ao final da linha de montagem, contribuindo para evitar paradas na produção (WOMACK; JONES, 2004) Uma das principais características do modelo de produção em massa que o diferencia do modelo artesanal está no alto grau de padronização tanto de peças e produtos quanto das atividades. As peças padronizadas são produzidas em grandes 22 lotes por equipamentos inflexíveis diminuindo seus custos e reduzindo a necessidade de ajustes. Quanto à padronização de tarefas, cada etapa do processo produtivo é realizada por operadores específicos, sendo estes profundamente especializados na execução de suas atividades e com pouca visão do produto final. A PE visa a combinação da flexibilidade e adaptabilidade da produção artesanal, aliada aos baixos custos da produção em massa. Para isso, equipes multiqualificadas são empregadas em todas as etapas de desenvolvimento do produto, desde o projeto até a montagem; máquinas flexíveis são utilizadas para reduzir as dificuldades de adaptação; e produção cada vez mais automatizada visando a padronização e redução constante de custos. 1.2 CONTEXTUALIZAÇÃO DA PRODUÇÃO ENXUTA Lustosa et al (2008) descreve a PE como um sistema de manufatura que tem como objetivos: otimizar os processos e procedimentos através da redução contínua de desperdícios e fundamentalmente a obtenção da qualidade e flexibilidade do processo, ampliando a capacidade produtiva e a competitividade da empresa em um cenário globalizado. De acordo com Womack e Jones (2004) esse sistema é “enxuto” por utilizar menor quantidade de recursos que a produção em massa: menos esforço dos operários, menos espaço para fabricação, metade do investimento em ferramentas e metade das horas de planejamento para desenvolver um novo produto. De maneira complementar, Serra et al (2008) destaca a utilização da PE não só no chão de fábrica, mas como uma abordagem que busca organizar e gerenciar os relacionamentos de uma empresa com seus clientes e fornecedores, desenvolvimento de produtos e operações de produção. Womack e Jones (2003) definem desperdício – do japonês muda – como qualquer atividade humana que absorve recursos, mas não cria valor. Tais atividades podem ser classificadas em três tipos: Atividades que agregam valor ao produto/serviço: atividades que tornam o produto/serviço mais valioso ao cliente; Atividades que não agregam valor, mas são indispensáveis: atividades que não tornam o produto/serviço mais valioso ao cliente, porém são indispensáveis com os recursos e tecnologias atuais (muda tipo 1), e; 23 Atividades que não agregam valor e podem ser dispensadas: são as atividades que não tornam o produto/serviço mais valiosos ao cliente e são dispensáveis de acordo com as condições atuais (muda tipo 2). Ohno (1997) destaca o foco dado pela PE à redução de desperdícios, utilizando de ferramentas desenvolvidas com esse propósito aos problemas rotineiros, e da filosofia organizacional de busca por melhorias, aliada a metodologias específicas, nos momentos em que novas soluções forem necessárias. Identificar e eliminar desperdícios são atividades constantes dentro da filosofia de melhoria da Produção Enxuta. Deste modo, como forma de facilitar a identificação de desperdícios, Liker (1997) e Womack e Jones (2003) listam as sete principais categorias identificadas por Taiichi Ohno acrescentando cada autor à sua lista uma oitava categoria: Superprodução; Defeitos; Espera; Processamento inapropriado; Inventário; Movimentação; Transporte e; Criatividade não utilizada, Liker (1997) / Design de produtos que não atendem às necessidades do cliente, Womack e Jones (2003). Destes a superprodução é tratada como a mais danosa das perdas, pois serve de princípio para a maioria das outras. Womack e Jones (2003) descrevem o Pensamento Enxuto como base para a configuração do sistema de Produção Enxuta a uma empresa, sendo formado por cinco princípios ou passos para a aplicação: Especificar Valor; Identificar a cadeia de valor; Fluxo contínuo; Produção puxada e; Busca por perfeição. 24 A Produção Enxuta depende, como qualquer outro sistema de produção existente, de algumas técnicas de apoio para a sua sustentação, sendo que estas estão de acordo com a base da PE, o STP. Este sistema de produção, segundo Ghinato (2000) ocorre através da boa implementação da base e dos dois pilares que buscam a eliminação total do desperdício. Os pilares da estrutura do Sistema Toyota, Just in Time e Jidoka, estão assentados sobre uma base formada pelas Operações Padronizadas, Heijunka e Kaizen, que formam a estabilidade do processo. A figura 2 apresenta a estrutura do STP segundo Ghinato (2000). Figura 2 – A estrutura do STP Fonte: GHINATO, 2000. 2 A BASE DO SISTEMA TOYOTA DE PRODUÇÃO 2.1 OPERAÇÕES PADRONIZADAS A padronização descende da administração científica de Taylor, porém incorpora todos os conhecimentos modernos sobre desempenho (LIKER, 2005). pessoas, sistemas e 25 As principais ideias de Taylor, naquela época, eram que o trabalho fosse dividido em tarefas e que a cada uma delas houvesse o método correto de executálas, através de tempos estabelecidos e ferramentas adequadas. Com a divisão das responsabilidades, a gerência ficou responsável por definir os tempos e os métodos de maneira que o operário conseguisse se concentrar somente na execução de sua atividade (IIDA, 2005). Henry Ford foi um dos primeiros a integrar a padronização na linha de montagem. Na sua visão, a padronização é o ponto de partida das melhorias, definindo com nitidez e precisão a maneira como se executam as atividades (LIKER, 2005). Segundo Ford (1988) padronizar significa escolher o melhor método e usá-lo. A padronização só é alcançada com a união dos melhores pontos do produto com os melhores pontos da produção, sendo que este produto pode ser produzido na melhor qualidade, na quantidade certa e com o menor custo para o cliente. A padronização, segundo Nogueira (2007), é a descrição minuciosa e de fácil acesso de cada operação, para que dessa forma se garanta que o operador responsável por executar uma atividade a faça sempre da mesma maneira, sem realizar ações e movimentos desnecessários, mantendo sempre a mesma qualidade e tempo de execução. Para que se possa obter a padronização nas tarefas são necessários três requisitos, descrito por Liker e Meier (2007): A tarefa deve ser passível de repetição; A linha de produção e o equipamento devem ser confiáveis, e o tempo de paralização deve ser mínimo; Os problemas de qualidade devem ser mínimos. Na concepção de Monden (1994), os objetivos da padronização são: A obtenção da alta produtividade A obtenção do balanceamento de linha entre todos os processos em termos de tempo de produção e; Manter uma quantidade mínima de material em processo, denominada quantidade padrão de processo, para que não haja desperdícios de movimentação. 26 A padronização das atividades busca principalmente obter o máximo de produtividade com a identificação e padronização dos elementos de trabalho que agregam valor e com a eliminação de perdas (SPEAR; BOWEN, 1999). 2.2 HEIJUNKA Segundo Liker (2005), muitas empresas comumente focalizam na identificação e eliminação de perdas, porém, não conseguem alcançar o processo de estabilizar o sistema e criar uniformidade. Esse nivelamento do plano de trabalho, conhecido como heijunka, talvez seja o princípio mais contra intuitivo do modelo Toyota. O heijunka é fundamental para eliminar o desnivelamento (mura). Nivelamento de produção, ou heijunka, significa distribuir, através do tempo, o volume e a mistura de produção de forma equilibrada. Por exemplo, em vez de montar todos do tipo A de manhã e todos os produtos do tipo B de tarde, se alternaria para pequenos lotes de A e B (PASCAL, 2008). O heijunka juntamente com o trabalho padronizado e o kaizen, é um dos principais fundamentos do STP. A prática do nivelamento na Toyota surgiu quando a empresa, afim de produzir tudo o que o cliente pede e na hora que ele pede, percebeu que nenhum sistema produtivo consegue ser continuamente responsivo ao girar ordens sem criar problemas de qualidade e sobrecarga dos recursos, gerando desperdícios (ARAUJO, 2009). Jones (2006) acrescenta que foi por meio dessa percepção que se deu partida a prática de calcular a demanda de um determinado produto no longo prazo, rodando a produção de forma nivelada e constante no nível de demanda no longo prazo. Heijunka é a criação de uma programação nivelada do sequenciamento de pedidos em um padrão repetitivo, e do nivelamento das variações diárias de todos os pedidos para atender à demanda em longo prazo – é o nivelamento das quantidades e dos tipos de produtos (GHINATO, 2000). De acordo com Pascal (2008), os benefícios do heijunka são: Lead time mais curto; Estoque de produtos finais e WIP (Work in Process) menores; Menor desequilíbrio e sobrecarga sofrida pelos operários. 27 Dessa forma o nivelamento significa alimentar uniformemente a produção, enquanto atende as demandas dos clientes por vários produtos. É o método pelo qual se reduz ao máximo a variabilidade das quantidades produzida de forma a otimizar os recursos necessários (ARAUJO, 2009). 2.3 KAIZEN Kaizen é uma fermenta utilizada pela Toyota visa a melhoria, baseada na eliminação de desperdícios com base no bom senso, no uso de soluções baratas que se apoiam na motivação e criatividade dos colaboradores para melhorar a prática de seu processo de trabalho (LAZARIN, 2013). Kaizen é a mudança da situação atual de um processo, analisando-o e implementando melhorias que se traduzem em benefícios concretos (LIKER, 2005). Esta ferramenta é considerada como essencial para o controle de qualidade e produtividade, pois fornece uma nova dimensão para a competitividade da organização, trazendo vários benefícios, como, o aumento da produtividade sem investimentos significativos, a redução de custos e a motivação dos funcionários (LAZARIN, 2013). O kaizen tem como objetivo a implementação sempre contínua de novas metodologias de trabalho, buscando a obtenção de redução de desperdícios no sistema de produção, aumentando a satisfação dos funcionários, pois o mesmo vai ter uma carga menor e mais fácil de trabalho (SLACK; CHAMBERS; JONHSTON, 2002). Existem três características essenciais do kaizen: ele é contínuo, de fácil implementação e é participativo, permitindo o envolvimento e uso da inteligência da força de trabalho (BRUNET; NEW, 2003). Existem dois tipos de kaizen segundo Rother e Shook (2003): Kaizen de sistema ou de fluxo: dirigido aos gerentes, que tem impacto no fluxo total de valor; Kaizen de processo: dirigido a equipes de trabalho e líderes de equipe, que foca em processos individuais. Abaixo segue a figura 3 que segundo Imai (1990) retrata que o kaizen tem um conceito de um guarda chuva que abrange as práticas exclusivamente e que tomaram dimensão mundial. 28 Figura 3 - O guarda-chuva do kaizen. Fonte: IMAI, 1990. O necessário é que a empresa desenvolva um plano diretor de mudanças, sendo que este plano deve ser desenvolvido de forma consensual com diversos segmentos da empresa e deve ser compartilhado com todos os envolvidos no processo de mudança (ARAUJO; RENTES, 2005). 3 PILARES DO SISTEMA TOYOTA DE PRODUÇÃO 3.1 JUST IN TIME O primeiro pilar da produção enxuta, o JIT (Just in time), tem como objetivo suprir cada estágio do processo produtivo somente com os insumos certos, no momento certo, na quantidade certa e no local certo. O sucesso do JIT depende de três elementos inter-relacionados: o takt time, o fluxo contínuo e a produção puxada (SIMOES, 2009). O JIT surgiu no Japão na década de 70, a ideia foi desenvolvida na empresa Toyota Motor Company e tinha como objetivo coordenar a produção com a 29 demanda específica de diferentes modelos e cores de veículos, com um mínimo de atraso (ARAÚJO, 2005). O Just in Time promulga que cada processo deve ser suprido com os itens certos, no momento certo, na quantidade certa e no local certo identificando e eliminando desperdícios, garantindo assim o fluxo continuo no chão de fábrica (SHINGO, 1996). Um dos efeitos da utilização do JIT foi o aumento na velocidade de produção dos veículos, gerando satisfação do cliente e melhoria da qualidade do produto já que não se tinha tempo nem opções de peças para escolher, cada peça tinha que se encaixar perfeitamente, para isso, a Toyota investiu no treinamento nos fornecedores das peças a fim de assegurar a qualidade da entrega (ARAÚJO, 2005). Uma empresa que trabalha totalmente na lógica do Just in Time pode chegar a um estoque zero, e do ponto de vista da gestão da produção isso pode ser considerado ideal. Deve-se olhar do fim do processo para o início e considerar somente o que as atividades finais do processo necessitam em termos de componentes. Dessa forma, as atividades iniciais do processo só produziram aquilo que as finais demandarem (OHNO, 1997). Para Slack (1997), o JIT visa a atender as demandas incertas, com qualidade perfeita e sem desperdícios. Portanto, somente poderá existir dentro do processo produtivo o recurso necessário para atender à demanda, ou seja, a matéria-prima, máquinas e equipamentos apropriados para atender às operações necessárias para transformar matéria-prima em produtos, e a quantidade de pessoas adequada à demanda. O sistema JIT foi desenvolvido para trabalhar continuamente nas metas de melhoria de desempenho. Para uma empresa que adota o JIT integrar e aperfeiçoar o sistema de manufatura e a cadeia de suprimentos deve ser um processo constante (SANTOS, 2009). Dessa forma, o objetivo do JIT é identificar, localizar e eliminar as perdas, garantindo um fluxo contínuo de produção. A viabilização do JIT depende de três fatores intrinsecamente relacionados: fluxo contínuo, takt time e produção puxada (LIKER, 2005). A ferramenta utilizada para operar o JIT e facilitar a gestão da produção puxada é sistema kanban (OHNO, 1997). 30 3.1.1 FLUXO CONTÍNUO O fluxo contínuo de produção é um dos princípios da mentalidade enxuta, proposta por Womack e Jones (2004), e tem como objetivo atender, com eficiência, à demanda sem estimular a superprodução. Por esse motivo a continuidade do fluxo deve ser seguido sempre, desde a matéria-prima até os produtos acabado. Para os autores Rother e Shoock (2003), ao longo de uma série de etapas de processamento, onde cada etapa se realiza apenas o que é exigido pela etapa seguinte, deve-se produzir e movimentar um item ou peça por vez (one piece flow). Quando a etapa flui continuamente e de maneira estável, a produção tem fluxo contínuo. O fluxo contínuo é caracterizado pela capacidade de produzir somente o que é necessário para o momento, nem mais e nem menos. O que é importante nesta abordagem de produção é que se eliminam os desperdícios de todas as formas (TAPPING; SHUKER, 2003). O fluxo contínuo permite que as peças percorram o processo produtivo sem interrupções, evitando esperas, formação de estoques intermediários e superprodução, reduzindo a movimentação e o transporte. As máquinas são postas próximas umas das outras em um arranjo em forma de “U”, conhecido como células de produção, para redução da área física (SAIA, 2009). Os autores Rother e Harris (2001) definem uma célula como um arranjo de pessoas, máquinas, materiais e métodos em que as etapas do processo estão próximas e ocorrem em ordem sequencial, permitindo um fluxo contínuo no processo produtivo. A implantação de um fluxo contínuo de produção torna necessário um perfeito balanceamento das operações ao longo da célula de fabricação/montagem. O balanceamento tradicional procura nivelar os tempos de ciclo de cada trabalhador, de forma a fazer com que ambos trabalhadores recebam cargas de trabalho semelhantes, e a abordagem da Toyota para o balanceamento das operações difere inteiramente da abordagem tradicional e está fundamentalmente ligado ao conceito do takt time (COSTA; NETO, 2008). De acordo com Liker (2005) a utilização do fluxo contínuo acrescenta qualidade, cria flexibilidade, gera maior produtividade, libera espaço, aumenta a segurança, reduz o custo do estoque, e melhora a autoestima. 31 As vantagens da utilização do fluxo contínuo são muitas e entre elas uma está relacionada a qualidade, pois se torna mais rápida a percepção de defeitos e peças não-conformes, visto que o consumo das peças pelo processo seguinte é praticamente instantâneo (SILVA, 2007). Portanto, a utilização dos cinco princípios determinados por Womack e Jones (2004) tem como objetivo principal eliminar as sete perdas, criando um fluxo contínuo de valor que permeie por toda a cadeia produtiva, para que haja perfeição no atendimento aos requisitos dos clientes. 3.1.2 PRODUÇÃO PUXADA Na produção enxuta, o ritmo da demanda do cliente deve repercutir ao longo de toda a cadeia de valor, desde o armazém de produtos acabados até os fornecedores de matérias- primas, fazendo com que a produção seja puxada, ou seja, o cliente solicita o produto ou serviço e a partir do momento inicia-se a produção. A vantagem no sistema de produção puxada é que só se produz aquilo que for vendido (SILVA, 2006). Um sistema de produção, trabalhando sob a lógica da produção puxada produz somente o que for vendido, evitando a superprodução. Ainda, sob esta lógica, a programação da produção é simplificada e auto regulável, eliminando as contínuas reavaliações das necessidades de produção e as interferências das instruções verbais, características da produção empurrada (COSTA E NETO, 2008). Segundo Tubino (1999), a produção puxada é um sistema em que cada etapa do processo deve produzir somente quando um processo posterior, ou cliente final, solicite, tornando-se uma forma de controlar a produção entre os fluxos. A produção puxada transfere para o chão-de-fábrica a responsabilidade pela programação diária, dando mais autonomia para os operadores na decisão do que fazer e de quando fazer. Estas decisões são tomadas de acordo com um sistema visual que indicará as necessidades de produção: o cartão kanban (FIGUEIREIDO, 2010). Deve-se haver uma comunicação eficaz entre o final e o início de cada processo para que haja um funcionamento perfeito da lógica do Just in Time, e a técnica utilizada para que esse fluxo na comunicação aconteça entre os processos é o kanban (OHNO, 1997). 32 Derivada das palavras japonesas kanban significa “cartão” e é uma ferramenta de comunicação para o JIT que acompanha as peças na linha de produção ou no recebimento dos materiais. Quando todas as peças foram utilizadas em determinado processo produtivo, é enviado um sinal (seja o cartão ou luminoso) ou a embalagem vazia para o ponto inicial de abastecimento, que caracteriza uma nova ordem para um novo suprimento (GROSS, 2005). Kanban é uma técnica criada pelo STP com o objetivo de controlar os níveis de estoque, a produção e o fornecimento de componentes cooperando com o conceito JIT (LAGE, 2010). Umas das principais características do sistema kanban é sua contribuição para o conceito de produção puxada. Esta técnica permite a produção de uma nova peça e um determinado posto de trabalho somente quando este receber um sinal do setor a diante informando o que necessita ser fornecido. Este sinal é transmitido com um cartão kanban fornecendo informações específicas sobre o lote, como por exemplo, o nome do produto, o código do produto, a sua data de vencimento, tamanho do lote, entre outros, permitindo ao operador o conhecimento sobre o que ele deve efetuar (CHAN, 2001). Segundo Ohno (1997), o kanban possui as seguintes funções: Fornecer informações sobre a produção; Fornecer informações sobre o que buscar e o que transportar; Impedir que se produza além do necessário; Impedir produtos defeituosos através da identificação do processo que o produz; Revelar problemas existentes e manter o controle do estoque. De acordo com Gaury (2000), as vantagens do kanban são: Redução dos lead times, possibilitando a antecipação dos prazos de entrega; Redução do estoque do material em processo; Melhor administração dos estoques em processo e final, e; Aumento da produtividade. 33 3.1.3 TAKT TIME O takt time é o tempo necessário para produzir um componente ou um produto completo, baseado na demanda do cliente (ROTHER; SHOOK, 2003); O takt time foi usado pela primeira vez como ferramenta de gerenciamento da produção na indústria aeronáutica alemã na década de 1930. Takt time é um termo alemão que se refere a um intervalo de tempo preciso (LEAN INSTITUTE BRASIL, 2003). O takt time, que pode ser definido como o tempo disponível para a produção dividido pela demanda do cliente, sincroniza o ritmo de produção com o ritmo de vendas e desestimula a superprodução. Este conceito altera o balanceamento tradicional da produção, que é nivelar o tempo de ciclo de cada trabalhador para que eles tenham carga de trabalho semelhante, para o conceito de produzir ao ritmo da demanda (SIMOES, 2009). O tempo takt é usado para sincronizar o ritmo da produção com o ritmo de vendas, no processo puxado em particular. Ele é o número de referência à noção do ritmo em que cada processo deveria estar produzindo e ajuda a enxergar como os processos estão indo e o que precisa ser feito para melhorar (ROTHER E SHOOK, 2003). Takt time é o ritmo de produção necessário para atender a um determinado nível considerado de demanda, dadas às restrições de capacidade da linha ou célula. Concretamente, o takt time é o ritmo de produção alocado para a produção de uma peça ou produto em uma linha ou célula (ALVAREZ; JUNIOR, 2001). Sob uma perspectiva operacional o tempo disponível para a produção não é necessariamente igual à duração do expediente. Em situações reais devem-se descontar os tempos de paradas programadas, tais como paradas por razões ergonômicas ou para manutenção preventiva dos equipamentos (ALVAREZ; JUNIOR, 2001). 3.2 JIDOKA A autonomação (ou Jidoka) ao lado do JIT ocupa a posição de pilar de sustentação do STP e pode ser interpretada como um controle autônomo de 34 defeitos. Tem como objetivo proporcionar ao operador ou à máquina a autonomia de interromper um trabalho sempre que for detectada alguma anomalia no processo produtivo (LAZARIN, 2013). Segundo Pascal (2008), o fundador da empresa, Sakichi Toyoda, foi o primeiro a instituir o conceito Jidoka. Ele inventou uma máquina de tear que parava automaticamente se qualquer fio se rompesse, abrindo portas para o tear automatizado. Esta invenção reduziu o número de defeitos e o tempo de espera e aumentou a produtividade. O objetivo principal da autonomação é impedir a produção e a propagação de anormalidades no processo de produção por meio da paralização. Essa parada provoca uma concentração de esforços para identificar a causa-raiz do problema e eliminá-la, sem que aconteça a propagação do problema (OHNO, 1997). No STP a autonomação é ampliada para a aplicação em linhas de produção operadas manualmente. Dessa forma, quando alguma anomalia for detectada qualquer operador de linha pode parar a produção (OHNO, 1997). Existe um dispositivo que auxilia na detecção de problemas chamado de poka yoke, definido no item 3.2.2 sua utilização viabiliza a implementação da autonomação e auxilia na definição da prática de controle de qualidade zero defeito. Para auxiliar a comunicação realizada durante as paradas de produção, com base no conceito de autonomação, são utilizados os andos. Os andos são painéis luminosos que indicam as condições das estações de trabalho e devem estar dispostos em local de visibilidade de todos para facilitar a localização das estações de trabalho onde estão ocorrendo os problemas e o gerenciamento visual (GHINATO, 1996). De acordo com Womack et al (1992), a ação de paralisar a linha de produção ou a máquina para levantamento e correção das causas é o procedimento chave na obtenção dos índices de qualidade superiores das fábricas da Toyota em relação às montadoras de veículos. Segundo Monden (1984), os efeitos importantes com a autonomação são: A redução de custo através da redução da força de trabalho; Flexibilidade na produção para alterações na demanda; Qualidade assegurada; Aumento do respeito à condição humana. 35 Segundo Ghinato (2000) o Jidoka é baseado em dois conceitos: separação entre homem e máquina e poka yoke. 3.2.1 SEPARAÇÃO HOMEM MÁQUINA Segundo Guinato (2000) a separação entre homem e máquina é um requisito fundamental para a implementação do jidoka, e visa na prática distinguir que a detecção de uma anormalidade é função da máquina e a solução ou correção do problema é responsabilidade do homem. Dessa forma, a transferência das atividades manuais e funções mentais (inteligência) do homem para a máquina, permitem que o trabalhador opere mais de uma máquina simultaneamente, como mostra a figura 4. Figura 4 – Separação entre homem e máquina Fonte: GHINATO, 2000. 3.2.2 POKA YOKE Shigeo Shingo desenvolveu e estendeu o conceito de jidoka e para atingir a meta de zero defeito ele inventou um conceito chamado poka yoke, que se referem a dispositivos, simples, baratos, e a prova de falhas. Shingo também desenvolveu o que ele chamou de inspeção na fonte para apoiar os poka yoke. E 36 por fim, ele provou que a inspeção 100% é possível a um baixo custo (PASCAL, 2008). Poka significa erro inadvertido e yoke significa prevenção poka-yoke significa implementar dispositivos simples, de baixo custo, que, ou detectam situações anormais antes que ocorram, ou, uma vez essas tenham ocorrido, parem a linha para prevenir defeitos (PASCAL, 2008). Os dispositivos poka yoke são a maneira pela qual o conceito do jidoka é colocado em prática. Na Toyota, os dispositivos poka yoke são utilizados na detecção da causa raiz dos defeitos. Para tanto, são aplicados em regime de inspeção 100% associados à inspeção na fonte (GHINATO, 2000). Segundo Shingo (1996), há duas maneiras nas quais o poka yoke pode ser utilizado para corrigir erros: Método de controle: quando o poka yoke é ativado, a máquina ou a linha de processamento para, de forma que o problema seja corrigido; Método de advertência: quando o poka yoke é ativado, para que se possa alertar o trabalhador, uma luz sinaliza ou um alarme toca. O dispositivo poka yoke não é um sistema de inspeção em si, ele é um método de detectar defeitos ou erros que pode ser usado para satisfazer uma determinada função de inspeção. A inspeção é o objetivo e o poka yoke é o método (SHINGO, 1996). Existem exemplos de poka yokes que são segundo Lazarin (2013): Dispositivos que impedem o início de um processo de alguma peça do processo anterior tiver sido esquecida. Dispositivos que impedem uma peça de encaixar em um gabarito se algum erro operacional tiver sido feito; O primeiro exemplo é acertado para inspeções sucessivas (trabalhadores checam o trabalho realizado pelos colegas) enquanto que o segundo é apropriado para a auto inspeção (LAZARIN, 2013). 4 PRÁTICAS DA PRODUÇÃO ENXUTA Além dos conceitos destacados na pirâmide do lean, outros princípios e/ou ferramentas não menos importantes podem ser destacadas como partes da estrutura do STP. Tais ferramentas podem ser aplicadas de maneira independente 37 em um sitema produtivo sem que este seja considerado “enxuto”. Porém sua aplicação em conjunto com a base e os pilares do STP já apresentados, formam a estrutura operacional da filosofia de produção enxuta. Algumas dessas ferramentas são listadas nos próximos parágrafos. 4.1 TROCA RÁPIDA DE FERRAMENTAS O TRF (Troca Rápida de Ferramentas) também conhecido como SMED (Single minute exange of dies), é uma metodologia desenvolvida por Shigeo Shingo ao longo de 19 anos como forma de diminuir as perdas fora de ciclo, ou seja, perdas que ocorrem geralmente quando o equipamento está fora de operação. Os estudos realizados por Shingo são descritos em seu livro SMED Revolution in Manufacturing – que apresenta uma breve estrutura conceitual (SUGAI et al, 2007). No relato do desenvolvimento, Shingo divide a metodologia em três estágios (SHINGO, 1985), sendo eles: Estágio preliminar: oferece apenas os parâmetros iniciais das atividades realizadas no setup. É indicada a utilização de cronômetro para realização de estudo de tempos, entrevista com operadores e análise de filmagem. Estágio 1: Esta fase corresponde à organização das atividades, classificando-as em como setup interno, para aquelas realizadas com a máquina parada, e setup externo para as atividades realizadas com a máquina em funcionamento (SUGAI et al, 2007). Estágio 2: Na segunda etapa deve-se realizar uma nova análise para confirmar que nenhuma atividade foi classificada erroneamente. Em paralelo, deve ser realizado um esforço no intuito de converter o máximo possível de operações internas para externas. Fogliatto e Fagundes (2003) destacam que a conversão de operações internas em externas pode ser obtida através da análise da função das operações durante o setup buscando novas oportunidades de melhoria. Estagio 3: No terceiro estágio as operações implementadas devem ser racionalizadas e aplicadas de maneira sistemática. Segundo Fogliatto e Fagundes (2003), nesta etapa as melhorias alcançadas devem ser documentadas e o novo processo de setup deve ser padronizado. O 38 trabalho padronizado é a combinação ótima de operários, máquinas e materiais (Imai, 1990). 4.2 CONTROLE DE QUALIDADE ZERO DEFEITO O CQZD (Controle de Qualidade Zero Defeito) refere-se a um método de controle da qualidade capaz de eliminar a ocorrência de defeitos através da identificação e controle das causas e atuação na sua fonte. Este conceito é aplicado a todas as operações de forma que em cada processo seja planejado considerando todas as possibilidades de falha (GHINATO, 1995). Shingo (1985) aponta os quatro princípios fundamentais para a sustentação do CQZD: Utilização de inspeção na fonte: este método tem caráter preventivo, aplicando-se o controle na origem e não sob seus resultados. A inspeção na fonte estruturou-se na grande relação entre erros e defeitos. Portanto o objetivo da inspeção na fonte é detectar erros antes que estes se tornem defeitos. Utilização da inspeção 100% ao invés de inspeção por amostragem. Redução do tempo decorrido entre detecção de um erro e tomada da ação corretiva. Reconhecimento de que os trabalhadores são falíveis. Deste modo deve-se dispor de mecanismos que impeçam que estes erros se tornem defeitos, como os dispositivos poka yoke. Segundo Guinato (1996), o CQZD é a base operacional essencial para a prática da autonomação. Como mencionado anteriormente, através da utilização do Just in Time, o processo produtivo busca a operação com um número mínimo de peças ou o one piece flow, fluxo de apenas uma peça por ciclo. No limite, se o operador possuir apenas uma peça para trabalhar e esta peça possuir algum defeito, todo o processo produtivo é parado, deste modo, Monden (1984) afirma que o controle da qualidade do produto é indispensável para o STP, pois sem um controle da qualidade efetivo, o fluxo contínuo da produção se torna impossível de ser alcançado. 39 4.3 GESTÃO VISUAL Gestão visual da produção são todos os mecanismos utilizados para tornar visível ou aparente os fatores relevantes para administração a nível operacional (Ciosaki, 1999). Segundo Monden (1998), a gestão visual proporciona aos operadores autonomia e responsabilidade, difundindo a consciência da necessidade de eliminar desperdícios ou anormalidades. A principal função da gestão visual é proporcionar o desenvolvimento da padronização. Segundo Liker (1997), padronização é um dos elementos da produção enxuta desestimados com maior frequencia e o gerenciamento visual é o principal passo para o seu alcance. O autor ainda denota que a razão para a existência deste método está em definir o estado padrão de procedimentos, níveis de estoque e indicadores, por exemplo, para que sejam rapidamente reconhecidos quaisquer desvios do estado esperado. 4.4 5S O programa de 5S teve início no Japão durante a década de 50 de modo paralelo ao STP. O programa reflete a necessidade de reconstrução não só da indústria japonesa quanto do país, sob condições adversas da limitação de recursos como espaço físico e capital. Ao final da segunda guerra mundial, o Japão passou por um processo de reestruturação baseado principalmente na necessidade de desenvolver produtos de qualidade para manter-se competitivo e reestruturar sua economia pós-guerra (Moura et al, 2013). Neste cenário, segundo Campos (2004), “o programa 5S não é somente um evento episódico de limpeza, mas uma nova maneira de conduzir a empresa com ganhos de produtividade”. Gavioli (2009), afirma que o programa de 5S tem como objetivo administrar de forma participativa e melhorar o ambiente de trabalho. Além dos ganhos diretos obtidos com sua implantação adequada, a difusão da cultura de 5S desenvolve hábitos de trabalhos disciplinados, fatores cruciais para outras etapas da implantação da PE (LIKER, 1997). Osada (1992) destaca que os 5S’s são traduzidos como sensos, primeiro para manter o nome original, e segundo para refletir a ideia de profunda mudança 40 comportamental necessária por toda a empresa. O autor ainda afirma que a alta administração deve mostrar comprometimento com a melhoria antes de solicitar aos demais funcionários qualquer tipo de colaboração. A nomenclatura é composta pela inicial de cinco passos ou cinco sensos que formam a base do método: SEIRI, SEITON, SEISOU, SEIKETSU e SHITSUKE; os quais podem ser traduzidos como: SEIRI – Senso de utilização, arrumação, organização, seleção, descarte; SEITON – Senso de ordenação, sistematização, classificação; SEISOU – Senso de limpeza, zelo; SEIKETSU – Senso de saúde, limpeza, asseio, higiene; SHITSUKE – Senso de autodisciplina, educação compromisso. Campos et al (2005) observam que apesar dos resultados extremamente positivos, possíveis com a aplicação do 5S, algumas considerações importantes sobre a dificuldade de implementação devem ser feitas: a falta de conhecimento das pessoas responsáveis ou incapacidade de aplicação; resistência da equipe a mudanças; necessidade de condescencia de todos (pois o programa deve ser disseminado top-down); a gerência média pode sentir-se ameaçada; barreira cultural ocidental e; o programa 5S é uma jornada sem fim. 4.5 MAPEAMENTO DO FLUXO DE VALOR O Mapeamento do Fluxo de Valor (MFV) vem do inglês Value Stream Mapping e é uma das principais ferramentas da produção enxuta. Rother e Shoock (2003) foram os precursores do termo. Os autores se basearam em uma técnica de modelagem proveniente da metodologia análise da linha de valor. Segundo Riani (2006) o MFV é o processo de identificação de todas as atividades específicas que ocorrem ao longo do fluxo de valor referente ao produto. Sendo que o fluxo de valor é o conjunto de atividades que ocorrem desde a colocação do pedido até a entrega ao consumidor final. É uma representação visual de cada processo no fluxo do material e informação real que se reformulam em um conjunto de questões chaves e desenha um mapa do estado futuro de como a produção deveria fluir. 41 De acordo com Womack e Jones (2004), o fluxo de valor representa a agregação de valor, observada pelo cliente, através de todas as ações cabíveis para satisfazer um cliente específico através de produtos específicos com capacidades específicas. Para o desenvolvimento do Pensamento Enxuto, a empresa deve ser repensada como um todo, incluindo-se aí as instalações, equipamentos e o papel das pessoas. Para Rother e Shook (1999), criar o fluxo de valor enxuto requer uma técnica mais apropriada e extremamente importante, conhecida como mapeamento do fluxo de valor. Esta é uma ferramenta simples, desenvolvida e difundida no mundo pelos próprios autores e que abrange o mapeamento do fluxo de material e do fluxo de informação. O mapeamento ajuda a identificar as fontes de desperdícios, fornece uma linguagem comum para tratar dos processos de manufatura, fornece visibilidade para as decisões a respeito do fluxo, de modo que se possa discuti-las, engloba os conceitos e técnicas enxutas, que ajuda a evitar a implementação de algumas técnicas isoladamente, forma a base para um plano de implementação e identifica a relação entre o fluxo de informação e de material (ROTHER E SHOOK, 1999). Rother e Shooter (2003) elaboraram um manual prático que estabelece uma sequência lógica de etapas necessárias para a elaboração do mapeamento do fluxo de valor. A figura 5 abaixo mostra as etapas básicas que constituem essa ferramenta. Figura 5 – Etapas do MFV Fonte: Rother e Shooter (2003) 42 De acordo com a figura 5 para começar a elaboração do mapeamento do fluxo de valor deve-se primeiramente determinar qual a família de produtos a ser estudada. Feito isso inicia-se a etapa de desenhar o estado atual, no qual é feito coletando informações no chão de fábrica e, dessa forma, fornecendo as informações para desenvolver o estado futuro. As setas entre esses dois estados têm duplo sentido indicando que o desenvolvimento de ambos são esforços superpostos. Desse modo às ideias referentes ao estado futuro fluirão enquanto se estiver mapeando o estado atual, assim como mapear o estado futuro mostrará importantes informações sobre o estado atual que passaram despercebidas (ROTHER E SHOOK, 1999). E por fim, o passo final é propor um plano de melhorias para alcançar os objetivos do estado futuro e colocá-lo em prática, assim que esse estado se tornar tangível, outro mapa deverá ser desenhado, para gerar uma melhoria contínua no fluxo de valor. 4.6 MANUTENÇÃO PRODUTIVA TOTAL A Manutenção Produtiva Total (MPT) vem do inglês Total Productive Maintenance (TPM). Segundo Werkema (2011) o MPT é um conjunto de procedimentos que garantem que os equipamentos de um processo produtivo sejam sempre capazes de executar as tarefas necessárias, a fim de não interromper a produção. Rodrigues (2014) afirma que a MTP tem foco na eliminação de perdas vinculadas aos equipamentos e vem sendo utilizada por muitas organizações com uma visão estratégica e com participação de toda a organização, sendo um procedimento de grande importância para a PE, e tem como principais objetivos: Integrar todo o setor produtivo e administrativo no processo de manutenção; Otimizar o desempenho e o cliclo de vida dos equipamentos; Distribuir a responsabilidade de manutenção com o operador de cada equipamento; Reduzir custos de manutenção e operação, e; 43 Motivar e capacitar o operador a respeito de todas as informações técnicas ou operacionais que o equipamento utiliza. A utilização da MPT tem levado à significativa melhoria em indicadores de organizações que buscam um sistema de produção enxuto, com base em publicações científicas de entidades vinculadas ao setor, pode-se citar: Aumento de produtividade; Redução de custos de produção; Redução de estoque; Diminuição dos acidentes de trabalho, e; Maior comprometimento e participação dos colaboradores (RODRIGUES, 2014). 5 MÉTODOS DE AVALIAÇÃO DA IMPLANTAÇÃO DA PRODUÇÃO ENXUTA Diante da crescente disseminação do sistema de Produção Enxuta desde a década de 1980 (WHITE; PEARSON; WILSON, 1999), surgiu a necessidade de desenvolver meios para averiguar o nível de maturidade de sua implantação, bem como os benefícios e dificuldades enfrentadas pelas empresas. De fato, é grande a preocupação em como implantar a PE, porém avaliar o quão enxutas as empresas se apresentam, tem recebido menos atenção na literatura (WAN; CHEN, 2008; BHASIN, 2011). No entanto, alguns estudos têm sido dedicados ao assunto e que estão baseados em desenvolvimento de propostas visando a avaliação do nível de implementação de princípios ou práticas enxutas. As propostas mais citadas na literatura nacional e internacional são apresentadas a seguir (MACHADO, 2010). 5.1 MÉTODO PROPOSTO POR SÁNCHEZ E PÉREZ (2001) O método proposto por Sanchéz e Perez se fundamenta na aplicação de um check list que possui seis princípios enxutos. A figura 6 apresenta um fragmento da estrutura apresentada por Sanchéz e Pérez (2001). 44 Figura 6 - Fragmento do método de avaliação dos indicadores do princípio JIT. Fonte: Sanchéz e Pérez (2001) APUD Nogueira (2008). Os princípios estão associados a trinta e seis indicadores de desempenho caracterizados por práticas básicas da produção enxuta que contribuem para a melhoria do desempenho das empresas. O método foi testado em 107 empresas na Espanha em 2000. O resultado da pesquisa atendeu a três objetivos: “avaliar a utilização de indicadores de Produção Enxuta, analisar algumas relações entre o uso de indicadores e estudar a influência que os objetivos de produção da empresa têm sobre a utilização de indicadores de produção enxuta.” (MACEDO, 2010). Com relação aos princípios enxutos, os que obtiveram melhores desempenhos foram: a eliminação de atividades que não agregam valor e a melhoria contínua. Já com relação aos indicadores os prioritários apontados pelo os entrevistados foram: rotação de inventário, lead time dos pedidos e a porcentagem de procedimentos documentos na empresa (NOGUEIRA, 2007). 5.2 MÉTODO PROPOSTO POR FERNANDES, GODINHO FILHO E DIAS (2005) Fernandes, Godinho e Dias apresentam um método baseado no modelo proposto por Karlsson e Ahlstrom (1996) que visa contribuir de uma maneira empírica com o estudo dos indicadores de desempenho (MACEDO, 2010). 45 O método apresenta um conjunto de 44 indicadores que tem como objetivo medir a evolução do desempenho da produção. Estes indicadores estão atrelados a doze princípios da PE, de acordo com o grau de abrangência de cada um, de acordo com a figura 7 (NOGUEIRA, 2007). Figura 7 - Príncipios enxutos relacionados às três abordagens da ME. Fonte: Fernandes, Godinho e Dias (2005) À cadeia de suprimentos estão atrelados os indicadores de lead time dos pedidos dos clientes, percentual das peças entregues Just in Time pelos fornecedores, percentual de peças e componentes projetados em parceria com os fornecedores. Na abordagem da empresa estão os indicadores de percentual de peças comuns nos produtos da empresa, o valor do estoque em processo em relação ao valor de vendas e o giro anual de estoque. E no que diz respeito ao chão de fábrica estão presentes o tempo de setup, tamanho dos lotes de produção, quantidade de estoques em processo, e tempo de fluxo médio (MACEDO, 2010). 5.3 MÉTODO PROPOSTO POR NOGUEIRA E SAURIN (2008) O método proposto por Nogueira e Saurin (2008) apresenta uma proposta de avaliação das práticas da Produção Enxuta, de acordo com a percepção dos envolvidos com a implementação enxuta, realizada em uma empresa metal 46 mecânica de grande porte, baseando em práticas da PE encontradas na literatura e nas normas SAE J4000 e SAE J4001. A figura 8 mostra a estrutura deste método (WALTER, 2012). Figura 8 – Estrutura das etapas do método Fonte: Nogueira (2007) A primeira etapa é um pré-requisito para todas as etapas seguintes, pois se a empresa não possui metas estratégicas consistentes com a produção enxuta a aplicação do método não faz sentido. As etapas que estão no segundo nível podem ser executadas simultaneamente, desde que os responsáveis pela aplicação do método tenham disponibilidade de tempo para tanto. E as etapas de coleta de indicadores e de seminário para validação e consenso dos resultados, que estão no segundo nível e em outra cor, não foram realizadas (NOGUEIRA, 2007). 5.4 LEAN ENTERPRISE MODEL (1998) O LEM (Lean Enterprise Model) foi desenvolvido a partir de um método de referência baseado em surveys, estudos de caso e outras atividades de pesquisa, realizados na indústria aeronáutica norte-americana (NOGUEIRA, 2007). O modelo é uma ferramenta para a avaliação do desempenho de uma empresa utilizando-se de indicadores de desempenho que são comparados com 47 valores referenciais fornecidos pelo próprio modelo. A partir desse comparativo encaminham-se as iniciativas em busca da melhoria (LAI, 2009). O método LEM é composto por três partes principais: um método estrutural, onde estão resumidas as práticas da empresa e seus indicadores associados; um software; e, um manual que apresenta um completo e detalhado da estrutura do método (DÚRAN; BATOCCHIO, 2003). A figura 9 mostra seis princípios, quatro medidas de desempenho e doze práticas que possuem prioridade e suas respectivas descrições para melhor entendimento. Figura 9 - Fragmento da estrutura do método LEM Fonte: Adaptado de Dúran e Batocchio (2003) apud Machado (2010) A prática nº 10 (Nutrir um ambiente de aprendizado constante), por exemplo, apresenta métricas e indicadores que devem ser utilizados para avaliar uma prática, de acordo com a figura 10. 48 Figura 10 - Prática nº 10 do método LEM (1998) Fonte: Dúran e Batocchio (2003) 5.5 PRÊMIO SHINGO (1988) O Prêmio Shingo foi estabelecido em 1988 na Utah State University, nos Estados Unidos. O objetivo do prêmio era promover a implementação de conceitos de manufatura enxuta e reconhecer organizações nos Estados Unidos, Canadá e México. A comissão de avaliadores do prêmio é formada por representantes de empresas, organizações, profissionais e instituições acadêmicas, sendo que os membros são escolhidos com base em suas especialidades e disposição para endossar e promover os princípios e a missão do prêmio Shingo (NOGUEIRA, 2007). A avaliação do prêmio visa estabelecer uma medição do quão aderido está o Sistema de Gestão ao Modelo Shingo permitindo que a empresa vislumbre as oportunidades de desenvolvimento da mesma, mas também busca verificar se a companhia se classifica em um dos três níveis de excelência estabelecidos pelo Shingo Prize. Estes níveis são: inicialmente o Bronze como sendo o primeiro estágio, em seguida a Prata como um estágio mais avançado e como nível de excelência o Prize (ROCHA, 2012). O prêmio caracteriza-se pela avaliação de doze elementos divididos em quatro dimensões, de acordo com a figura 11. 49 Figura 11 - Estrutura dos elementos que compõe o Shingo Prize. Fonte: Macedo (2010) A estrutura apresentada na figura 11 foi desenvolvida para ajudar os gestores a identificar a posição da empresa ocupa na caminhada à implementação dos conceitos de manufatura enxuta. Os progressos alcançados por empresas que buscam receber o Prêmio Shingo variam devido a amplitude dos diferentes tipos de segmento de negócios. O modelo Shingo busca ser flexível para que possa ser aplicado a todos os tipos de indústrias, do setor público ou privado, com fins lucrativos ou não, e também em setores específicos das organizações assim como em toda a planta por completo. 50 Com isso, o objetivo final do Prêmio é integrar toda a empresa e seus fluxos de valor com a criação completa e sistêmica da filosofia enxuta a fim de alcançar melhores resultados empresariais (MACEDO, 2010). 6 LOGÍSTICA E GERENCIAMENTO DA CADEIA DE SUPRIMENTOS 6.1 A EVOLUÇÃO DA LOGÍSTICA Diversos autores discutem e subdividem o processo de evolução da logística. A mais difundida divide o processo de evolução, da distribuição rígida ao recente conceito de cadeia de suprimento, em quatro etapas conforme o descrito por Arbache et al (2006), Novaes (2007), e ilustrado na figura 12: Figura 12 – Ciclo evolutivo da logística Fonte: Arbache et al, (2006) Na primeira fase os sistemas logísticos eram desintegrados, tanto interna quanto externamente. A padronização dos produtos era a principal alternativa para a redução de custos. Altos níveis de estoque eram necessários para o balanceamento da cadeia de suprimento, preenchendo as lacunas entre produção distribuição e vendas causadas pelos sistemas de informação rudimentares. Tal fase marca a adoção do sistema de Lote Econômico de Compra como método de controle de estoques. Na segunda fase, a de integração interna ou integração rígida, as empresas buscaram integração no intuito de reduzir os custos excessivos de 51 estoque através da atuação coordenada entre os setores. Os setores de vendas geram a previsão de demanda, que é repassada ao centro de distribuição e à manufatura, onde esta elabora o planejamento de produção e encaminha ao setor de compras para a aquisição dos insumos necessários. Sob esse enfoque são amplamente utilizados os sistemas de produção MRP (Material Requirement Planning) e MRPII (Manufacturing Resource Planning II). Esta abordagem pode ser caracterizada como uma busca inicial pela racionalização da logística, porém com a deficiência do planejamento logístico elaborado ser ainda rígido, ou seja, suscetível a variações na demanda do cliente devido à grande dificuldade de adaptação. A terceira fase tem início no fim da década de 80, com a ideia de que os processos além de integrados deveriam ser flexíveis e apoiados pelo desenvolvimento acentuado da informática. Foi através da evolução da informática que se tornou possível a troca rápida de informações através do EDI (Eletronic Data Interchange). Tal integração é realizada em dois níveis: dentro da empresa e interrelação com clientes e fornecedores, podendo ser notado nessa fase uma maior preocupação não só com o consumidor final, mas também com todos os elos da cadeia de suprimentos. A Quarta e atual fase, ou SCM (Suply Chain Management) é representada pela integração exterior à organização ou integração estratégica, com o intuito de criar um só processo de atendimento das necessidades do cliente. Na primeira, segunda e terceira etapa, a troca de informação entre os componentes da cadeia de suprimento é realizada unicamente de maneira operacional, já no SCM as empresas começam a tratar as questões logísticas de maneira estratégica. 6.2 LOGÍSTICA EMPRESARIAL Em sua origem, o termo “Logística” esteve ligado a operações militares. Por se tratar de um serviço de apoio e sem glamour, os grupos logísticos militares trabalhavam em silêncio e na retaguarda (NOVAES, 2007). Tal fato ocorreu no meio empresarial durante muito tempo, quando operações logísticas eram resumidas a transporte e armazenagem. Balou (2003) destaca a importância da logística para a competitividade empresarial nos tempos atuais com baixas taxas de crescimento, onde a distribuição 52 física pode consumir de 15% a 20% do Produto Nacional Bruto, denotando deste modo a crescente importância dessa área de estudo para o desempenho empresarial. O Council of Supply Chain Proffessional (2008) norte americano define Logística como: “O processo de planejar, implementar e controlar de maneira eficiente o fluxo e a armazenagem de produtos, bem como os serviços e informações associados, cobrindo desde o ponto de origem até o ponto de consumo, com o objetivo de atender aos requisitos do consumidor” A integração da gestão de materiais e da distribuição física se mesclam para formar o que é conhecido como logística empresarial. De maneira complementar, Balou (2006) descreve a logística empresarial como o tratamento de todas as atividades de movimentação e armazenagem, assim como informação, que facilitam o fluxo de produtos desde o ponto de extração da matéria prima até o consumidor final. A meta de nível de serviço logístico empresarial é entregar o produto certo, no tempo exato, no local certo, na condição desejada ao menor custo possível. A logística empresarial tem evoluído muito desde seus primórdios, segundo Novaes (2007), ela agrega quatro tipos de valores à cadeia produtiva: valor de lugar (local certo); valor de tempo (tempo exato); valor de qualidade (produto certo) e; valor de informação (demanda do cliente). 6.3 O GERENCIAMENTO DA CADEIA DE SUPRIMENTOS E OS FATORES DE DESEMPENHO LOGÍSTICO Para Ballou (2006) o Gerenciamento da Cadeia de Suprimentos destaca as interações logísticas que ocorrem entre as funções de uma empresa e da interação dessas com outras empresas legalmente separadas no âmbito da manutenção do fluxo adequado de produtos. De acordo com Chopra e Meindl (2003) uma cadeia de suprimentos engloba todas as etapas envolvidas direta ou indiretamente no atendimento do pedido de um cliente, tornando claro o fato do cliente ser a peça principal do seu funcionamento. Ainda segundo o autor, o desempenho do alinhamento estratégico 53 de uma cadeia de suprimentos deve ser analisado sob a ótica de quatro principais fatores chave de desempenho logístico, são eles: estoque, transporte, instalações e informação. Paralelamente, Ballou (2006) afirma que o planejamento logístico deve resolver quatro grandes tipos de problema: os níveis de serviço, localização de instalações, decisões sobre estoque e estratégia de transporte. Deste modo, Melo e Alencar (2010) sintetizam que os fatores chave de desempenho logísticos de uma cadeia de suprimentos podem ser divididos em: níveis de estoque, transporte, instalações físicas e informação. Os autores denotam que tais fatores são considerados fatores de desempenho operacionais, pois a tomada de decisão isolada em cada um destes influencia o desempenho das operações logísticas. Ainda de acordo com os autores, cada fator chave deve ser avaliado de acordo com os componentes estratégicos da operação logística, sendo eles nível de serviço e custo, ambos os indicadores mais observados pelos clientes. A estrutura do gerenciamento da cadeia de suprimentos é exemplificada na figura 13. Figura 13 – Estrutura de tomada de decisões na cadeia de suprimentos Fonte: Adaptado de Chopra e Meindl (2003) 54 6.4 O PAPEL DO CENTRO DE DISTRIBUIÇÃO PARA O DESEMPENHO LOGÍSTICO Um CD constitui um dos principais elos da cadeia de suprimentos, que tem como função básica a intermediação das cargas vindas de fornecedores e envio destas para atacadistas, revendedores e/ou até mesmo o consumidor final. Chopra e Meindl (2003) denotam as duas principais funções de um CD: o armazenamento de estoque e serviço como local de transferência. Em ambos os casos, sua existência pode contribuir para a redução de custos de transporte em detrimento da elevação do custo com instalações. Conforme Moura (2002) a principal finalidade do CD está no aumento do nível de serviço ao cliente, posicionando o produto mais próximo ao ponto de venda reduzindo assim o lead time. Bertaglia (2009) resume as operações genéricas de um CD em recebimento de cargas, armazenagem e expedição. A expansão de cada uma dessas etapas forma as suas principais atividades. De modo complementar, Calazans (2001) apud Rodrigues e Pizzolato (2003), lista suas atividades básicas como: recebimento, movimentação, armazenagem, separação de pedidos e expedição. A figura 14 exemplifica as funções básicas de um centro de distribuição. Figura 14 - Funções básicas de um centro de distribuição Fonte: Autores, 2014. O recebimento de cargas consiste em descarregar os materiais vindos dos fornecedores, verificando sua integridade física e conformidades fiscais. As cargas são então unitizadas e movimentadas para a etapa de armazenagem, nessa 55 etapa são criados os registros de inventário e endereçamento dos produtos no estoque. De acordo com os pedidos dos clientes (fluxo puxado) é realizada a etapa de separação dos pedidos em embalagens adequadas ao produto e ao tamanho do lote. Em seguida tais pedidos são direcionados à área de expedição, de onde serão roteirizados e carregados dentro de veículos responsáveis pelo transporte e entrega. Tal fluxo pode ser encurtado aplicando-se a estratégia de crossdocking caracterizada por centros de distribuição concebidos para não realizar a armazenagem de materiais, servindo como ponto de apoio para o fracionamento cargas em lotes menores, direcionando-os ao consumidor final ou varejista. Como o citado anteriormente, o Centro de Distribuição constitui uma peça fundamental para na cadeia de suprimentos, influenciando diretamente os quatro componentes de desempenho operacional logístico. Isso torna o planejamento de sua localização, capacidade de armazenagem e níveis de estoque, uma questão estratégica no Gerenciamento da Cadeia de Suprimento, através dos trade-offs entre custos e nível de serviço ao cliente. 56 CAPÍTULO III – AVALIAÇÃO DAS PRÁTICAS DA PRODUÇÃO ENXUTA EM UM CENTRO DE DISTRIBUIÇÃO O Capítulo III relata o processo de avaliação de práticas da PE em seus detalhes. Inicialmente é realizada uma apresentação da empresa, seus setores e funcionamento. Em seguida, são retratados os processos que compõem a avaliação em si, tais quais: entrevista com os gestores, check list e ranking de importâncias. O capítulo é finalizado com uma análise dos resultados obtidos em cada etapa, realizando uma comparação entre o que é desenvolvido e a importância estratégica de cada prática da Produção Enxuta. 1 DESCRIÇÃO DA EMPRESA A empresa objeto de estudo é uma das maiores empresas nacionais do setor de cosméticos. Fundada no final da década de 60, possui um modelo logístico composto por uma fábrica central onde são manufaturadas a maior parte dos seus produtos, um hub – ponto central para armazenagem e expedição de produtos vindos das fábricas próprias e de terceiros - localizado na cidade de Jundiaí - SP, oito centros de distribuição ao longo do país, além de presença internacional com operações na Argentina, Chile, México, Peru, Colômbia e França. O presente estudo foi realizado no Centro de Distribuição localizado na cidade de Castanhal – PA, a 60 km da capital, responsável pelo atendimento dos estados do Pará, Amapá, Macapá, Maranhão, Piauí e Amazonas. O CD foi fundado no ano de 2010, possui uma área total de 10.900 m² e uma média de 250 colaboradores ativos, variando de acordo com os períodos de maior e menor demanda, atua com uma capacidade de produção de 700 volumes por hora, recebimento de cinco caminhões por dia e capacidade de armazenagem de 8035 paletts. A operação do CD pode ser dividida em dois ciclos: o ciclo recebimentoarmazenagem e o ciclo do pedido. O ciclo de recebimento-armazenagem tem início com a chegada de carretas com produtos finais. A equipe de Recebimento descarrega os caminhões e confere a acurácia de suas cargas. O processo é auditado pela equipe de Estoque, liberando então a carga para a armazenagem, onde os produtos aguardarão a demanda no próximo ciclo. 57 O ciclo do pedido inicia-se com a captação pelos consultores de vendas. De acordo com a região de destino e o prazo de entrega, a equipe de PCP realiza o envio dos pedidos para a linha de picking onde serão separados pela equipe de Separação e, quando necessário, conferidos no setor de Conferência. Em seguida os pedidos passam para a área da Expedição onde são agrupados em paletts de acordo com sua rota de destino. Finalizadas as etapas do CD, os pedidos são entregues às transportadoras que realizarão a entrega aos consultores de vendas. A operação logística e parte da gestão do CD são terceirizadas a um Operador Logístico responsável pelas equipes operacionais, tendo como principais atividades: Recebimento – Descarregamento de cargas, conferência das cargas recebidas e realização de devoluções; Estoque – Auditoria de recebimento/devoluções, auditoria de depósitos, inventário cíclico e logística reversa; Abastecimento – Ressuprimento da linha de picking; Separação – Separação de pedidos; Conferência – Conferência de pedidos separados e; Expedição – Divisão de cargas por transportadora e faturamento de pedidos. assim como as funções de apoio: PCP – Sequenciamento da produção, envio de pedidos para a linha de picking, balanceamento da linha; Qualidade – Auditoria da qualidade, conferência aleatória de pedidos, controle e prevenção de Não Conformidades; Segurança do Trabalho – Acompanhamento das condições de segurança no CD, treinamentos sobre segurança e prevenção de acidentes; RH (Recursos Humanos) – Recrutamento e seleção de colaboradores, e; TI (Tecnologia da Informação) – Suporte a sistemas e informática. 58 Gestão e operação são acompanhadas pela empresa contratante por meio de uma equipe composta por um Coordenador de Operação, três Analistas e quatro mantenedores. A figura 15 ilustra para mais detalhes a organização do centro de distribuição, assim como a divisão por área das equipes operacionais. Figura 15 – Layout do centro de distribuição Fonte: Autores, 2014. 59 2 ENTREVISTAS COM COORDENADOR, ANALISTAS, TÉCNICOS, LÍDERES E OPERADORES. Como primeira etapa para a avaliação das práticas enxutas implementadas pelo objeto de estudo, foram realizadas uma série de entrevistas com gestores da operação logística visando estabelecer um cenário atual da operação, seus pontos positivos e falhas, bem como os detalhes da implementação. O roteiro para as entrevistas, presente no apêndice, foi elaborado com base no trabalho realizado por Nogueira (2007), realizando uma adaptação à realidade da empresa e as diferenças entre o processo logístico realizado dentro do Centro de Distribuição em contraste ao ambiente produtivo do trabalho original. A escolha dos entrevistados foi realizada de acordo com a importância dos mesmos para a operação, considerando suas capacidades de interferir nos resultados e nos processos assim como suas disponibilidades. Foram realizadas entrevistas tanto com os responsáveis pela empresa contratante como o operador logístico a fim de identificar melhor a visão do cliente como a prática em chão de fábrica. A priori decidiu-se por realizar entrevistas com os operadores, porém não foi possível devido à falta de disponibilidade dos mesmos. A lista dos cargos dos entrevistados pode ser observada no quadro 1. Entrevistados Empresa Contratante Operador Logístico Coordenador de Operação Líder de Recebimento Analista de Performance Líder de Estoques Analista de Qualidade Líder de Abastecimento Analista de Loss Prevention Líder de Expedição Técnico de Manutenção Líder de PCP Líder de Qualidade Quadro 1- Lista dos cargos dos entrevistados Fonte: Dos Autores (2014) As entrevistas foram realizadas entre os meses de Agosto e Setembro do ano de 2014, com duração média de uma hora por entrevistado. 60 A princípio foi possível perceber que não há no CD um consenso aprofundado sobre a Produção Enxuta e seus pilares. A concepção da PE tem base principalmente em práticas isoladas já estabelecidas no projeto dos processos (gestão visual, balanceamento da produção, poka yokes, dentre outros) e em treinamentos realizados sobre MFV, Ferramentas da Qualidade e reestruturação do setor de Manutenção em Engenharia de Confiabilidade. Os gestores entendem e aplicam práticas isoladas sem um conhecimento aprofundado sobre a PE. Esta etapa teve como objetivo coletar informações necessárias para estabelecer um panorama inicial, identificar os pontos fortes e pontos fracos das práticas desenvolvidas nos vários setores da empresa, e conhecer o histórico do processo de implantação. As entrevistas foram fundamentais para servir de base para as análises realizadas ao longo do estudo de caso, sendo que a partir da análise das entrevistas foi possível definir as informações que possuem caráter qualitativo. Os roteiros das entrevistas estão apresentados no Apêndice A. A partir da entrevista e de visitas técnicas realizadas na organização estudada, definiram-se as práticas da PE, já implantadas ou que estão em processo de implantação, presentes na empresa. Tal identificação auxiliará nas próximas etapas de coleta de dados que são: a aplicação de um check list e a elaboração de um ranking; e, na avaliação final dos resultados. O quadro 2 apresenta quais foram as práticas identificadas. PRÁTICAS OPERAÇÕES PADRONIZADAS JUST IN TIME TROCA RÁPIDA DE FERRAMENTAS NIVELAMENTO DA PRODUÇÃO MELHORIA CONTÍNUA MAPEAMENTO DO FLUXO DE VALOR MANUTENÇÃO PRODUTIVA TOTAL INTEGRAÇÃO COM O FORNECEDOR GESTÃO VISUAL CONTROLE DE QUALIDADE ZERO DEFEITOS BALANCEAMENTO DA PRODUÇÃO AUTONOMAÇÃO Legenda: Implantado STATUS Em processo de Implantação Quadro 2 - Práticas identificadas Fonte: Dos Autores (2014) No que diz respeito ao resultado das entrevistas foi possível identificar que a difusão inicial sobre Produção Enxuta foi realizada com um projeto de 61 Mapeamento do Fluxo de Valor que consistiu em uma primeira etapa onde foi realizado o treinamento de supervisores, coordenadores e analistas tanto da empresa estudada quanto do Operador Logístico, para que esses possam atuar como multiplicadores internos. Após o treinamento, os multiplicadores repassaram os conceitos estudados para a liderança operacional, realizando então o mapeamento da cadeia de valor do CD onde foram levantados os processos chave e as principais oportunidades de melhoria. Em um terceiro estágio, os líderes ficaram encarregados de pôr em prática os preceitos estudados, porém foi possível notar ganho real de produtividade apenas no setor de Recebimento, onde ocorreu um aumento de 25% da capacidade através da reestruturação do trabalho, elevando a capacidade de recebimento de quatro para cinco caminhões por dia. Em outras áreas não foi notada mudança significativa na rotina da operação. O acompanhamento do desempenho das implementações foi realizado por meio de um plano de ação com ações direcionadas para cada um dos participantes internos e dos indicadores de desempenho logísticos (Duração de ciclo, Não Conformidades, Índice de não atendimento dentre outros) já existentes, não havendo indicadores específicos para a PE. De modo paralelo, durante a realização das entrevistas, o setor de manutenção tem passado por uma reestruturação, deixando de ser terceirizado para ser incorporado à empresa estudada, esse processo teve início em janeiro do ano de 2013 com término previsto para o final do ano de 2015. Deste modo, o setor passa a ser conhecido como Engenharia de Confiabilidade e os colaboradores estão sendo treinados nos pilares da MPT em práticas ligadas à atuação do setor como: OEE (Overall Equipament Effectivences), 5S e eventos Kaizen. Tais treinamentos são realizados simultaneamente em todos os centros de distribuição por uma empresa de consultoria externa. As ações advindas do processo de treinamento e reestruturação são acompanhadas por um master plan acessível diretamente aos diretores e seus resultados são medidos com base nos próprios indicadores de manutenção que são o MTBF (Mean Time Between Failure), MTTR (Mean Time To Repair) e MTTF (Mean Time To Failure). As atividades de gestão da política de estoque e gestão da demanda são realizadas de maneira externa ao CD, a primeira é realizada por uma equipe de Supply Chain e a segunda pela equipe de comercial sem interferência direta dos centros de distribuição, restando a esses a necessidade de adequar suas 62 capacidades produtivas e prazos de entrega à demanda prevista. As atividades de ressuprimento do estoque do CD e programação da produção variam de acordo com ciclos de venda, onde em cada ciclo uma série de produtos é ofertada aos clientes de uma região com ações específicas, visando atender a estratégias de vendas da empresa. Na gestão de estoques, o ressuprimento visa tornar todos os itens ofertados disponíveis para entrega, levando em consideração a distância do CD em relação ao hub e a fabrica central. Já a programação da produção do CD é realizada de acordo com a previsão de venda diária, que alcança seus picos geralmente nos últimos dias de venda de cada ciclo. Deste modo a suavização da demanda é realizada de maneira global programando datas de fechamento de ciclo diferentes para cada região atendida em datas diferentes, e de maneira interna com o balanceamento da linha de separação de pedidos de modo a buscar a uniformidade da carga de trabalho entre os operadores. A padronização foi tratada com destaque pelos entrevistados, a sua importância foi destacada principalmente como forma de gerar know how para a empresa em relação aos seus próprios processos. Todos os procedimentos são padronizados por meio de um documento descrevendo seu passo a passo que é denominado IT (Instrução de Trabalho) e todos os procedimentos comuns aos centros de distribuição tem sua IT padronizada. Quando alguma melhoria é identificada, uma equipe do setor de Qualidade avalia se a mudança se aplica apenas ao CD de origem ou se pode ser replicada aos demais. Em ambos os casos o processo é padronizado alterando a IT atual e caso necessário replicando a ação a todos os demais Centros. De modo geral a liderança operacional da empresa Operadora Logística se mostrou leiga ao tema, porém, com conhecimento isolado de algumas das práticas já apresentadas em treinamentos e ações específicas. De acordo com o relatado nas entrevistas com gestores e líderes, a equipe de operadores não é exposta aos princípios por trás das ações da PE, por isso também, optou-se por não realizar entrevistas com os operadores. 63 3 IMPORTÂNCIA ESTRATÉGICA E DESEMPENHO OPERACIONAL PRÁTICAS DA PRODUÇÃO ENXUTA. O check list utilizado nesta pesquisa originou-se da ferramenta desenvolvida no estudo de Nogueira (2008) e no de Ferreira (2006), para avaliação preliminar de empresas que já estão em processo de implantação da PE. Nogueira (2008) utilizou o check list em uma multinacional que fornece peças para montadoras de carros. A ferramenta foi respondida pelos gerentes dos setores da empresa, diferente do trabalho desenvolvido por Ferreira (2006) onde o check list foi respondido pelos pesquisadores tendo como objeto de estudo uma empresa produtora de máquinas agrícolas. A etapa de coleta de dados através da utilização do check list foi de suma importância para identificar quantitativamente a aderência do sistema produtivo da empresa a práticas da produção enxuta. Foram realizadas pelos pesquisadores três visitas in loco, cada uma com duração de 3 horas, para que fosse possível realizar a elaboração e a aplicação do check list. O preenchimento foi realizado pelos pesquisadores de acordo com o conhecimento adquirido por meio das entrevistas e das visitas na organização. O check list é baseado nas práticas descritas no Capítulo 2 de revisão bibliográfica. Para a avaliação das atividades foi utilizada três vertentes: FO (Forte) – a organização tem conhecimento da prática e aplicam com eficácia; FR (Fraco) – a organização não tem conhecimento da prática, mas aplicam de forma eficaz e/ou eficiente; NE (Não existe) – a organização não aplica. Para a análise dos resultados foram atribuídos pesos aos itens a fim de obter uma grandeza numérica para facilitar as discussões a cerca dos resultados obtidos. Os pesos foram os seguintes: FO= peso 10; FR= peso 5; NE= peso 0. A nota total é extraída a partir do cálculo da média de todas as notas presentes em cada prática. A tabela 1 mostra um fragmento do check list, sendo que a apresentação completa preenchida pode ser encontrada no Apêndice B. E a tabela 2 mostra as notas gerais e sua respectiva classificação no que diz respeito ao desempenho operacional de cada prática. 64 Para a elaboração do ranking desenvolveu-se uma lista contendo as doze práticas da PE utilizadas no check list. A lista foi entregue pessoalmente ao coordenador geral e ele deveria distribuir uma nota de 1 a 10 para cada prática, de acordo com a importância que as mesmas apresentavam para a empresa, sendo 1 a nota mais baixa e 10 a mais alta. Posteriormente, com base na resposta, elaborou-se um ranking que classifica as práticas que receberam maior nota como mais importantes (1º lugar), decrescendo de posição de acordo com o decrescer das notas. Os resultados obtidos com o ranking serão comparados com os do check list a fim de identificar o que a empresa almeja estrategicamente com o que realmente é desenvolvido. Levou-se uma semana para a realização desta etapa. A tabela 3 apresenta um fragmento da lista entregue ao coordenador, sendo que a tabela na íntegra encontra-se no Apêndice C. 1 1.1 1.2 1.3 1.4 1.5 OPERAÇÕES PADRONIZADAS Existem rotinas-padrão para todas as atividades a serem executadas (rotinaspadrão são procedimentos escritos que descrevem o conteúdo, tempos, movimentos e resultados de cada atividade)? Existem folhas de operações-padrão (folhas de operação-padrão são documentos que contêm as sequencias de operações a serem realizadas permitindo a repetição do ciclo ao longo do tempo)? As folhas de operação-padrão apresentam a quantidade de material em processamento, pontos de checagem de qualidade, o takt time, tempo de ciclo e rotina padrão? As folhas de operação-padrão são periodicamente revisadas e comunicadas aos usuários? Há definição do nível mínimo de estoque em processamento (quantidade padrão) em cada posto? TOTAL Tabela 1 - Fragmento do check list Fonte: Dos Autores (2014) FO FR NE NOTA X 10 X 10 X X 5 10 X 5 8 65 PRÁTICAS MANUTENÇÃO PRODUTIVA TOTAL AUTONOMAÇÃO GESTÃO VISUAL OPERAÇÕES PADRONIZADAS TROCA RÁPIDA DE FERRAMENTAS CONTROLE DE QUALIDADE ZERO DEFEITOS MELHORIA CONTÍNUA MAPEAMENTO DO FLUXO DE VALOR INTEGRAÇÃO COM O FORNECEDOR BALANCEAMENTO DA PRODUÇÃO JUST IN TIME NIVELAMENTO DA PRODUÇÃO DESEMPENHO 9,38 7,50 8,33 8,00 7,50 7,00 5,00 5,00 5,00 5,00 4,23 3,00 COLOCAÇÃO 1º 4º 2º 3º 4º 5º 6º 6º 6º 6º 7º 8º Tabela 2 - Notas e colocação geral para desempenho Fonte: Dos Autores (2014) PRÁTICAS NOTA OPERAÇÕES PADRONIZADAS 8 TROCA RÁPIDA DE FERRAMENTAS 5,5 NIVELAMENTO DA PRODUÇÃO 8,5 MELHORIA CONTÍNUA 8 Tabela 3 - Fragmento da lista utilizada para elaboração do ranking. Fonte: Dos Autores (2014) A tabela 4 mostra o grau de importância estratégia das práticas desenvolvidas no CD, do ponto de vista da coordenação, na coluna “importância” se encontram as notas conferidas pelo coordenador de logística e na coluna “colocação” estão às classificações de cada prática em relação às demais. PRÁTICAS IMPORTÂNCIA COLOCAÇÃO MANUTENÇÃO PRODUTIVA TOTAL 10,00 1º AUTONOMAÇÃO 7,00 6º GESTÃO VISUAL 6,00 8º OPERAÇÕES PADRONIZADAS 8,00 5º TROCA RÁPIDA DE FERRAMENTAS 5,50 9º CONTROLE DE QUALIDADE ZERO DEFEITOS 6,00 8º MELHORIA CONTÍNUA 8,00 5º MAPEAMENTO DO FLUXO DE VALOR 10,00 1º INTEGRAÇÃO COM O FORNECEDOR 9,50 2º BALANCEAMENTO DA PRODUÇÃO 9,00 3º JUST IN TIME 6,50 7º NIVELAMENTO DA PRODUÇÃO 8,50 4º Tabela 4 - Notas e colocação geral para estratégia Fonte: Dos Autores (2014) 66 Diante desse cenário, ao realizar uma comparação das práticas que a empresa considera importante estrategicamente com o que realmente é desempenhado na empresa concluiu-se que existe uma grande disparidade entre algumas práticas, principalmente as que possuem maior importância estratégica, mas não possuem um desempenho satisfatório. A figura 16 apresenta a comparação das notas obtidas nas etapas de check list (desempenho) e ranking (importância). Figura 16 - Importância X Desempenho Fonte: Dos Autores (2014) Foi possível observar que metade das práticas avaliadas obteve um resultado satisfatório, superando as expectativas da empresa ou chegando próximo. Foi o caso das práticas de MPT, Autonomação, Gerenciamento Visual, Operações padronizadas, TRF e CQZD. A MPT, que foi considerada a mais importante estrategicamente (nota 10 no ranking) também obteve o maior resultado de desempenho (nota 9,38 no check list). Essas notas elevadas refletem o esforço da empresa em integrar o setor de manutenção baseados em padrões de classe mundial, e os resultados que vem sendo obtidos com essa integração. O único ponto observado em check list foi à falta de autonomia dos operadores, processo que ainda se encontra em desenvolvimento pelo setor. No caso da Autonomação, a nota do desempenho (7,5) foi superior ao da importância (7,0), isso se dá ao fato de que a maioria dos entrevistados não possui 67 total conhecimento sobre esta prática, fazendo com que a empresa a desenvolva de maneira intuitiva. Falta aos operadores o senso de importância e orientação sobre quando e porque parar a linha de produção. Os dispositivos que detectam anormalidades estão disponíveis, porém os operadores carecem de conhecimento sobre quando utilizá-los. Outro fator que se encontra com fraco desempenho é que somente algumas máquinas param automaticamente quando alguma anormalidade é detectada, não todas. Estes fatores refletem negativamente na empresa, pois a Autonomação é um dos pilares da Produção Enxuta, e devido a isso deveria ser fortemente explorada e desenvolvida pela mesma. A Gestão Visual foi uma das práticas em que as expectativas foram superadas, sua nota de desempenho (8,33) superou a importância estratégica (6,00) da mesma para a empresa. De modo geral, os controles visuais são bem disseminados, deixando a desejar apenas na clareza do fluxo dos materiais na produção e na aplicação de poka yokes. O mesmo ocorre com a TRF em que teve um desempenho 7,5 em frente à importância de 5,5, a prática deixa a desejar em dois aspectos: a falta de uma frequência de estudo claro sobre como reduzir o número de componentes a fim de reduzir os ajustes necessários para realizar a troca de ferramentas, sendo q este fator colide com a baixa importância que a empresa dá para esta prática, devido à baixa variedade dos produtos, o que reduz o número de troca de ferramentas na linha de produção e; Inexistem padrões que definem setup interno e externo. Operações Padronizadas e CQZD apresentaram individualmente notas próximas para os dois quesitos, importância e desempenho, respectivamente 8 e 8 para Operações Padronizadas e 6 e 6,5 para CQZD. No caso das operações padronizadas, faltam alguns detalhes que remetam o operador à base da PE, como takt time de produção, tempo de ciclo e quantidade necessária de material em processamento. Também não há definição clara do nível adequado de estoque em processamento. Já no CQZD houveram falhas principalmente nos quesitos relacionados à implementação de poka yokes que não chegam a parar a linha quando uma anomalia é detectada, à inspeção dos produtos acabados que é realizada em torno de 35% do que é produzido, e ao índice de retrabalho dentro do aceitável após a linha de produção. 68 Já a outra metade das práticas, Melhoria Contínua, Mapeamento do Fluxo de Valor, Integração com o fornecedor, Balanceamento da Produção, Just in time e Nivelamento da Produção, apresentaram um desempenho bastante inferior ao que a empresa almeja estrategicamente, mostrando o quanto que a empresa ainda precisa desenvolver e melhorar no que diz respeito a implantação de práticas da PE. Para a prática de Melhoria Contínua, as notas para desempenho e importância foram 5,0 e 8,0, respectivamente. A empresa recebeu notas de caráter de classificação “Fraco” para todos os itens presentes no check list. Nem todas as melhorias são padronizadas, não são realizados kaizens com frequência e são poucos os membros treinados para terem conhecimento da filosofia, princípios e práticas da Produção Enxuta, por exemplo, notou-se que os entrevistados conheciam apenas algumas práticas, a filosofia e princípios da PE era desconhecido por eles. O MFV é uma das mais recentes práticas desenvolvidas pela empresa, ainda está em processo de implantação e por isso recebeu nota 5,0 no desempenho. Porém sua importância estratégica para a empresa é grande (nota 10,0), deste modo, estão sendo realizados diversos investimentos pela empresa em treinamento e capacitação dos funcionários a fim de avançar com a implantação do MFV. Foi apenas realizado um mapeamento do fluxo de valor, sem atualização ainda dos mapas do estado atual e do futuro. Na Integração com Fornecedor muita importância é dada (nota 9,5), porém o seu desempenho não é satisfatório (nota 5,0). Isto se dá devido ao fato de que é ainda precária a utilização de kanbans para puxar a entrega do fornecedor e não utilizam técnicas típicas de CQZD para assegurar a qualidade de seus produtos. A prática de Balanceamento de Produção é muito importante, principalmente na linha de produção, devido a isso recebeu nota 9,0. Porém seu desempenho deixou a desejar, pois os tempos de ciclo dos postos de trabalho e da linha de produção não são totalmente balanceados, este fator pode ser explicado pelas várias mudanças que ocorrem na demanda em um curto período de tempo. Isto não está 100 % ao controle da empresa, entretanto, é necessário que se tome alguma medida que consiga acompanhar estas variações de uma forma mais eficaz. A prática de Just in Time foi a maior surpresa encontrada nessa avaliação. Tanto a nota da importância (6,5) quanto à do desempenho foram baixas (4,23) e isto reflete um ponto negativo para a empresa, pois assim como a Autonomação o Just in Time também é um dos pilares na estrutura da Produção 69 Enxuta, mostrando que seu desempenho e importância deveriam ser superiores ao encontrado na realidade. Não são utilizados kanbans na empresa, uma vez que a linha de produção é automatizada e só produz o que foi demandado pela equipe de PCP, caracterizando uma produção puxada. A linha de produção não é paralisada com frequência quando ocorre algum defeito, foi identificado no check list que este elemento ainda é fraco na empresa. Ocorrem atrasos nas entregas dos produtos acabados aos clientes finais, não havendo uma baixa variabilidade nos lead times de produção. Os tempos de ciclo de todos os postos e linha de produção não são conhecidos, e a soma dos tempos de ciclo da linha não é frequentemente menor ou igual ao seu takt time. E o Nivelamento da Produção foi a prática que apresentou maior discrepância nas notas de importância (8,5) e desempenho (3,0). A empresa não possui uma programação nivelada de produção com sequenciamento de ordens de produção em um padrão repetitivo considerando um horizonte a médio e longo prazo (7 a 180 dias) e isso fez com que seu desempenho fosse pendido para uma nota tão baixa. O quadro 3 apresenta um resumo de todos os elementos apontados como fracos ou inexistentes no check list. PRÁTICAS OPERAÇÕES PADRONIZADAS TROCA RÁPIDA DE FERRAMENTAS NIVELAMENTO DA PRODUÇÃO MELHORIA CONTÍNUA MAPEAMENTO DO FLUXO DE VALOR MANUTENÇÃO PRODUTIVA TOTAL OBSERVAÇÃO Falta definir quantidade padrão de materiais em processamento, takt time e tempo de ciclo padrão. Falta identificar as atividades de setup interno e externo assim como estudos para diminuir o tempo de setup A programação de produção deve ser revisada a fim de criar um padrão repetitivo no médio prazo. Falta estruturação nos processos de melhoria contínua, assim como melhor treinamento das equipes responsáveis. O mapa do fluxo de valor desde sua criação ainda não foi revisado. O processo de treinamento dos operadores para realização da manutenção autônoma encontra-se ainda na fase de projeto. 70 JUST IN TIME INTEGRAÇÃO COM O FORNECEDOR GESTÃO VISUAL CONTROLE DE QUALIDADE ZERO DEFEITOS BALANCEAMENTO DA PRODUÇÃO Falta precisão no cumprimento de prazos estabelecidos junto ao cliente interno (transportadora); Não há medição do tempo de ciclo real entre os postos de trabalho; Os kanbans são aplicados sem ajuste preciso à demanda ou a detalhes da produção; Não há controle sobre a quantidade de kanbans necessários para produção. São constantes os problemas de divergência de saldo e conferência de materiais devido a falhas do fornecedor. Falta identificação intuitiva sobre o fluxo de processo; A aplicação dos poka yokes não é efetiva para a eliminação dos erros. Cerca de 30% da produção é retrabalhada após a linha de separação de pedidos; Não são frequentes a aplicação das três ferramentas em conjunto. As estações de trabalho são balanceadas de maneira intuitiva a fim de garantir o equilíbrio entre as cargas de trabalho, porém sem controle direto do tempo de ciclo. Quadro 3 - Apontamentos fracos e inexistentes. Fonte: Dos Autores (2014) 71 CAPÍTULO IV – CONSIDERAÇÕES FINAIS Nesse Capítulo serão expostas todas as considerações finais a respeito do trabalho, apresentando três tópicos, que são: o de conclusão, o de sugestão para a empresa, e o de sugestão para trabalhos futuros. 1 CONCLUSÃO A Produção Enxuta surgiu como um paradigma de produção que utiliza princípios e práticas de gestão a fim de eliminar desperdícios na cadeia produtiva, aumentando a qualidade do produto final a um menor custo possível. Sua crescente disseminação instigou a necessidade do desenvolvimento de métodos que auxiliem na avaliação do desempenho operacional das praticas da PE implantadas pelas empresas, com o objetivo de medir qualitativamente e quantitativamente os benefícios e dificuldades encontradas. A questão da pesquisa que norteou este trabalho foi: Como avaliar a relação entre a importância estratégica e o desempenho de práticas da Produção Enxuta nas operações de um Centro de Distribuição? Assim sendo, por meios dos resultados obtidos com relação ao desempenho e importância atribuída a cada prática de PE implantada na empresa objeto de estudo, conclui-se que o problema de pesquisa fora respondido a contento. O objetivo deste trabalho é avaliar a relação entre a importância estratégica e o desempenho de práticas de Produção Enxuta nas operações de um centro de distribuição, por meio de entrevistas, observações e coleta de parâmetros in loco. Com isso, pode concluir que a pesquisa alcançou o objetivo a que se propôs, conforme demonstrado pelos resultados obtidos. Observou-se que os colaboradores não tinham total conhecimento acerca da contextualização, dos princípios da PE, e por isso implantaram as práticas isoladamente sem integrá-las ao sistema. Porém, era claro para a empresa a importância estratégica de tais práticas e suas contribuições para a redução de custos e melhoria da qualidade dos produtos e processos. Com isso, o trabalho auxiliou na identificação dos pontos fortes e fracos no que diz respeito ao desempenho das práticas da PE desenvolvidas na empresa estudada, fazendo com 72 que a mesma conheça onde deve melhorar para alcançar todos os benefícios propostos por este modelo de gestão. 2 SUGESTÃO PARA A EMPRESA Diante dos resultados encontrados com esta pesquisa, sugere-se que a empresa foque na melhoria dos seguintes pontos: Treinamento acerca dos princípios e praticas da PE para lideres e operadores, para que a equipe operacional tenha conhecimento da importância dos processos de melhorias que executam, e os benefícios gerados por eles, e; Colocar em prática a utilização de check list e desenvolver outras ferramentas para acompanhar a integração dos princípios e praticas da PE no processo produtivo, assim como verificar se estes estão sendo aplicados de forma correta, com o objetivo de auxiliar na tomada de decisão e na melhoria continua. Dessa forma o trabalho desenvolvido mostrou que a implantação de práticas, mesmo que isoladas, da PE, são importantes para o desenvolvimento da empresa. Por outro lado, se mostra necessário medir e acompanhar o desempenho destas práticas de maneira global, de forma a garantir o equilíbrio entre essas aplicações e obter resultados mais efetivos, evitando o gasto de esforços em práticas já estabelecidas e tornando evidentes oportunidades de melhoria. 3 SUGESTÃO PARA TRABALHOS FUTUROS Diante do tema desenvolvido e dos resultados encontrados sugere-se que o mesmo tenha continuidade por meio de alguns estudos futuros, que são: Medir o desempenho operacional e financeiro com a implantação de práticas enxutas; Medir a perspectiva dos colaboradores internos e externos com a relação às práticas enxutas implantadas, e; 73 Utilizar indicadores de desempenho como um parâmetro auxiliar na avaliação das práticas da PE. 74 REFERÊNCIA BIBLIOGRÁFICA ALVAREZ, Roberto dos Reis; JUNIOR, José Antônio Valle Antunes. Takt-time: conceitos e contextualização dentro do Sistema Toyota de Produção. Gestão & Produção. v. 8, n.1, p.1-18, 2001. ARAUJO, C. A. C. Desenvolvimento e aplicação de um método para implementação de sistemas de produção enxuta utilizando os processos de raciocínio da Teoria das Restrições e o mapeamento do fluxo de valor. Dissertação de Mestrado - Escola de Engenharia de São Carlos da Universidade de São Paulo. São Carlos, 2004. ARAUJO, C. A. C.; RENTES, A. F. Implementação de sistemas de produção enxuta por meio de eventos kaizen. Banas Qualidade, São Paulo, v. 159, p. 38-48, 15 ago, 2005. ARAÚJO, Larissa Elaine Dantas de. Nivelamento da capacidade de produção utilizando quadros Heijunka em Sistemas Híbridos de Coordenação de Ordens de Produção. Dissertação (Mestrado em Engenharia de Produção) – Universidade de São Paulo, São Carlos, 2009. ARAÚJO, Paulo Roberto Corrêa de. Propostas Logísticas para o Suprimento de Estruturas Metálicas Utilizando Ferramentas Lean. Dissertação (Programa de Pós-Graduação em Engenharia Civil) – Universidade do Estado do Rio de Janeiro, Rio de Janeiro, 2005. ARBACHE, Fernando Saba et al. Gestão de logística, distribuição e trade marketing. 3ª ed. Rio de Janeiro: Editora FGV, 2006. BALLOU, R. Logística empresarial. São Paulo: Atlas, 2003. BALLOU, Ronald H. Gerenciamento da cadeia de suprimentos/logística empresarial; 5.ed. Porto Alegre: Bookam, 2006. BATALHA, M. O. Introdução à Engenharia de Produção. Rio de Janeiro: Elsevier, 2011. BRUNET, A. P.; NEW, S. Kaizen in Japan: an empirical study. Internacional Journal of Operations & Production Management. V. 24, n. 12, p. 1426 -1446, 2003. 75 CAMPOS, R.; FERREIRA, A. S.; OLIVEIRA, L. C. Q; SILVESTRE, B. S. A Ferramenta 5S e suas Implicações na Gestão da Qualidade Total. Em: Simposio de Engenharia de Produção - SIMPEP, 2005, Bauru. Anais do XII SIMPEP, v. 1, p. 1-12, 2005. CARDOZA, E.; CARPINETTI, L. C. R. Indicadores de desempenho para o sistema de produção enxuto. Revista produção on line. v. 5, n. 2. Universidade Federal de Santa Catarina. Florianópolis, SC, Brasil, 2005. CHAN, F. Simulation Analysis of mantenance Polices in a flow line production system, 2001. CHOPRA, S; MEINDEL, P. Gerenciamento da cadeia de suprimento: Estratégia, Planejamento e Operações. São Paulo: Prentice Hall, 2003. CIOSAKI, L. M. Gerenciamento Visual da Produção e Trabalho em Grupos: Ferramentas do sistema just in time aplicados simultaneamente em uma indústria de calçados, Dissertação de Mestrado. São Carlos, 1999. CONTIJO, L. B. L. M. Procedimento de picking em um Centro de Distribuição utilizando princípios Lean. Dissertação (Pós- Graduação em Engenharia de Produção) - Universidade Federal de São Carlos, São Carlos, 2012. COSTA, Arlison Silva da; NETO, Lourival Batista da Silva. Aplicação da Filosofia Toyota de Produção na execução de revestimento externo de fachadas. Trabalho de Conclusão de Curso (Curso de Engenharia Civil) – Belém, 2008. COUNCIL OF SUPPLY CHAIN MANAGEMENT PROFESSIONALS, Glossary of Terms, atualizado em agosto de 2013. p 117. Disponível em: <http://cscmp.org/sites/default/files/user_uploads/resources/downloads/glossary2013.pdf >. Acesso em: 21 abril 2014. DALCOL, R. S. Estudo da aplicação da logística enxuta na linha de compressores a parafuso da empresa Alfa. Trabalho de Conclusão de Curso. (Graduação em Engenharia de Produção e Sistemas) – Universidade do Estado de Santa Catarina, Joinville, 2008. 76 DETTY, R. B.; YINGLING, J. C. Quantifying benefits of conversion to lean manufacturing with discrete event simulation: a case study. Internacional Journal of Production Research, v. 38, n.2, 429-445, 2000. DIAS, F, T. Proposta de uma metodologia baseada em indicadores de desempenho para a avaliação de princípios relativos à Produção Enxuta: Estudo de caso em uma empresa fabricante de produtos para o setor médico hospitalar. Dissertação (Pós – Graduação em Engenharia de Produção) – Universidade Federal de São Carlos, São Carlos, 2003. DÚRAN, O.; BATOCCHIO, A. Na direção da manufatura enxuta através da J4000 e o LEM. Revista Produção on Line. Vol. 3, nº 3, 2003. FERNANDES, F. C. F.; GODINHO FILHO, M.; DIAS F.T. Proposta de um método baseado em indicadores de desempenhopara a avaliação de princípios relativos à Manufatura Enxuta. XXV Encontro Nacional de Engenharia de Produção – ENEGEP. Porto Alegre, RS, 2005. FIGUEIREDO, Ricardo Mota. Implantação do Sistema Puxado em uma empresa produtora de bens de capital. Trabalho de Conclusão de Curso (Bacharelado em Engenharia de Produção e Sistemas – Universidade do Estado de Santa Catarina, Joinville, 2010. FOGLIATTO, Flávio Sanson e FAGUNDES, Paulo Ricardo Motta. Troca rápida de ferramentas: proposta metodológica e estudo de caso. Gest. Prod. [online]. vol.10, n.2, pp. 163-181. ISSN 0104-530X, 2003. FORD, H. Today and Tomorrow. Graden City, NY: Doubleday, Page & Company, 1926. Reprint Edition. Portland, OR: Productivity Press, 1988. FORMOSO, C.T.; SANTOS, A.; POWEEL, J. A. An exploratory study of the aplicability of process transparency in construction sites. Journal of Construction Research. v. 3, n. 01, 2002. GAVIOLI, Giovana; SIQUEIRA, Maria Cristina Mendonça; SILVA, Paulo Henrique Ribeiro da. Aplicação do programa 5S em um sistema de gestão de estoques de uma indústria de eletrodomésticos e seus impactos na racionalização de recursos. SIMPOI, ISSN: 1518-6539, 2009. GHINATO, P. Produção & Competitividade: Aplicacoes de Inovacoes. Recife: UFPE, 2000. 77 GHINATO, P. Sistema Toyota de Produção: mais do que simplesmente jus-in-time. Caxias do Sul: EDUCS, 1996. GIL, A.C. Como Elaborar Projetos de Pesquisa. 4ª ed. Sao Paulo: Atlas, 2002. GROSS, Jonh. Implementing successful KANBANS. Industrial Engenieer. v. 37. P36-39. April, 2005. HALL, R. W. Attaining Manufacturing Excellence – Just in time, Total Quality, Total People Involvement. Dow Jones-Irwin, Homewood, Illinois, 1987. IIDA, I. Ergonomia: projeto e produção. 2 ed. rev. e ampl. São Paulo: Edgar Blucher,2005. IMAI, M. Kaizen: a estratégia para o sucesso competitivo. Tradução Cecília Fagnani Lucca. 3ª ed. IMAM, 1990. JONES, D. T. Heijunka: leveling production. Manufacturing Engineering, v.137, n.2, 2006. LACERDA, L. Armazenagem Estratégica: Analisando novos conceitos. Artigo Coppead. Disponível em: <http://www.cvlog.net.> Acesso em: 3 Abril 2014. LAGE, M. GODINHO, M. Variations of the kanban system: Literature review and classification. Int. J. Production Economics 125, 13-21, 2010. LAI. Lean Advancement Initiative. Disponível em: <http://lean.mit.edu>. Acesso em: 15 de junho de 2014. LAZARIN, Daniel França. Estratégia de Produção e a abordagem da manufatura enxuta: estudo de caso no setor de autopeças brasileiro. Tese (Pós-Graduação em Engenharia de Produção) – Universidade Federal de São Carlos, São Carlos, 2013. LEAN INSTITUTE BRASIL. Lexico Lean: Glossario ilustrado para praticantes do pensamento lean. Compilado pelo Lean Enterprise Institute. Editado por Chet Marchwinski e John Shook, 2003. 78 LIKER, J. K. O Modelo Toyota - 14 Princípios de Gestão do Maior Fabricante do Mundo. Porto Alegre: Bookman, 2005. LIKER. J. K.; MEIER, D. O Modelo Toyota: Manual de Aplicação. Porto Alegre: Bookman, 2007. LUSTOSA, Leonardo et al, Planejamento e controle da produção. Rio de Janeiro: Elsevier 2008. M. S. et al. Engenharia de Produção: Tópicos e aplicações. Belém: EDUEPA, 2010. MACHADO, R. K. Proposição de um método para medir o grau de execução das práticas enxutas em uma empresa que não possui um sistema enxuto estruturado: um estudo de caso. Dissertação de mestrado (Mestrado em Engenharia de Produção) – Universidade do Vale do Rio dos Sinos, São Leopoldo, 2010. MARTINS, P. G.; LAUGENI, F. P. Administração da produção. São Paulo: Saraiva, 2005. MASKELL, B.H.; BAGGALEY, B. Pratical Lean Accouting: a proven system for measuring and managing the lean enterprise. New York: Productive Press, 2003. MELO, A. C.; ALENCAR, E. D. M. Análise de cadeias produtivas: uma abordagem orientada pela análise de componentes de desempenho logístico. In: OLIVEIRA, R. MONDE, Y. Sistema Toyota de Produção. São Paulo: IMAN, 1984. MONDEN, Y. Toyota Production System: an integrates approach to just in time. (Second Edition). London: Chapman e Hall, 1994. MOURA, Creonice Silva de; SILVEIRA, Elisabete Machado da; BOCCALETTI, Helder. A influência cultural na implantação do “5S” nas organizações brasileiras. Revista Sapere. vol.5, n.1. ISSN 2176-9044, 2013. NOGUEIRA, Maria da Graça Saraiva. Proposta de método para a avaliação de desempenho de práticas da Produção Enxuta: ADPPE. Dissertação (Programa 79 de Pós-Graduação em Engenharia de Produção – Universidade Federal do Rio Grande do Sul, Porto Alegre, 2007. NOGUEIRA; M. G. S.; CASALINHO, G. D. O. Proposta de uma matriz de indicadores para avaliação de desempenho de práticas enxutas. XXXVIII ENEGEP – Rio de Janeiro, RJ, Brasil, 2008. NOGUEIRA; M. G. S.; SAURIN, T. A. Proposta de avaliação do nível de implementação de típicas práticas da produção enxuta em uma empresa do setor metal-mecânico. Produção Online, v. 8, n. 2, 2008. NOVAES, A. G. Logística e gerenciamento da cadeia de distribuição: Estratégia, Operação e Avaliação. Rio de Janeiro, Elsevier, 2007. OHNO, Taiichi. O sistema Toyota de produção: além da produção em larga escala. Porto Alegre: Bookman, 1997. OSADA, T. Housekeeping, 5S's: seiri, seiton, seiso, seiketsu, shitsuke. São Paulo: IMAM, 1992. PARA AGREGAR VALOR E ELIMINAR O DESPERDICIO. Sao Paulo: Lean Institute Brasil, 2003. PASCAL, Dennis. Produção Lean Simplificada: Um guia para entender o sistema de produção mais poderoso do mundo. Porto Alegre: Bookman, 2008. PENSAMENTO LEAN. 2ª ed. Sao Paulo: Lean Institute Brasil 2007. RIANI, Aline Matos. Estudo de Caso: O Lean Manufacturing aplicado na Becton Dickinson. Monografia (Graduação em Engenharia de Produção) – Universidade Federal de Juiz de Fora, Juiz de Fora–MG, 2006. ROCHA, R. D. G. Avaliação da Implantação do “Modelo Shingo” numa empresa de embalagens de alumínio. Dissertação de mestrado (Mestrado Profissional em Gestão Empresarial) – Faculdade Boa Viagem, Recife, 2012. RODRIGUES, G. G.; PIZZOLATO, N. D. Centros de Distribuição: armazenagem estratégica. XXIII ENEGEP – Ouro Preto, MG, Brasil, 2003. 80 RODRIGUES, Marcus Vinicius. Entendendo, Aprendendo e Desenvolvendo: Sistemas de Produção Lean Manufacturing. Rio de Janeiro: Elsevier, 2014. ROTHER, M. & SHOOK, J. Aprendendo a enxergar: Mapeando o fluxo de valor. Massachusetts: The Lean Enterprise Institute, 1999. ROTHER, M; HARRIS, R. Criando o fluxo contínuo: Um Guia de Ação para Gerentes, Engenheiros e Associados da Produção. Lean Institute Brasil. São Paulo, 2001. SAIA, Rafael. O Lean Manufacturing aplicado em ambientes de produção Engineer to Order. Trabalho de Conclusão de Curso. (Graduação em Engenharia de Produção Mecânica) – Universidade de São Paulo, São Carlos, 2009. SÁNCHEZ, A. M.; PÉREZ, M. P. Lean indicators and manufacturing strategies. Internacional Journal of Operations & Production Management. Vol. 21, nº 11, p. 1433- 1451, 2001. SANTOS, A. Centros de distribuição como vantagem competitiva. Revista de Ciências Gerenciais, 10, out. 2006. Disponível em: <http://www.sare.anhanguera.com/index.php/rcger/article/view/63/61>. Acesso em: 14 Abril 2014. SERRA, C.M.V.; NOGUEIRA, J.R.; CARNEIRO, S.S.P.; LAGUNA, T.A. – Aplicação da Ferramenta Mapeamento do Fluxo de Valor no Processo de Fabricação do Produto Painel em uma Empresa Madeireira de Médio Porte Localizada na Região Metropolitana de Belém. XXXVIII ENEGEP – Rio de Janeiro, RJ, Brasil, 2008. SHAH, R.; WARD, P. Lean manufacturing context, pratice bundles, and performance. Journal of Operations Management. v. 21, p.129 – 149, 2003. SHINGO, S. A Revolution in Manufacturing: The SMED System. Productivity Press. Cambridge, MA, 1985. SHINGO, Shigeo. O Sistema Toyota de Produção do ponto de vista da engenharia de produção. Porto Alegre: Bookman, 1996. SILVA, E. L.; MENEZES, E. M. Metodologia da pesquisa e elaboração de dissertação. 4º Ed. rev. Atual. UFSC, Florianopolis SC, 2005. 81 SILVA, T. F. A. Estudo sobre o sistema de medição de desempenho baseado nas ferramentas da produção enxuta. Trabalho de Conclusão Curso – Escola de Engenharia de São Carlos – USP, 2007. SILVA, Valéria Cristina Oliveira. Análises de casos de implementação de produção enxuta em empresas brasileiras de máquinas e implementos agrícolas. Dissertação (Mestrado em Engenharia de Produção) – Escola de Engenharia de São Carlos, São Carlos, 2006. SIMOES, Luiz Henrique da Silva. Adaptações do sistema de informações gerenciais para atender necessidades de empresas envolvidas com implantação do pensamento enxuto: um estudo de caso. Dissertação (Mestrado em Gestão Empresarial) – Fundação Getúlio Vargas, Rio de Janeiro, 2009. SLACK, N. et. al. Administração da produção. São Paulo: Atlas, 1997. SLACK, Nigel; CHAMBERS, Stuart; JOHSTON, Robert. Administração da Produção. 2. ed. São Paulo: Atlas, 2002. SOUSA, Adalberto Bertaggia dos. Aplicação dos métodos de pensamento enxuto na logística de distribuição de peças e acessórios de uma empresa automotiva da região do ABC. Dissertação (Pós-Graduação em Administração de Empresas) – Universidade Metodista de São Paulo, São Bernardo do Campo, 2009. SPEAR, S; BOWEN, H. K. Decoting the DNA of the Toyota Production System. Harvard Business Review, 1999. SUGAI, Miguel; MCINTOSH, Richard Ian; NOVASKI, Olívio. Metodologia de Shigeo Shingo (SMED): análise crítica e estudo de caso. Gest. Prod., São Carlos. v. 14, n. 2, 2007. TAPPING, D. SHUKER, T. Value Stream Management for Lean Office: eight steps to planning, mapping, and sustaining lean improvements in administrative areas. New York – NY. 2003. TOMPKINS, J. A.; WHITE, J.A.; BOZER, Y. A; TANCHOCO, J. M. A; TREVINO, J. Facilities Planning. New Jersey: John Wiley & Sons, 2003. TUBINO, D. F. Sistemas de Produção: A Produtividade no Chão-de-Fábrica. Porto Alegre: Bookman. 1999 82 WALTER, O. M. F. C. Método de uma auditoria para avaliação da Manufatura Enxuta. Dissertação (Pós-Graduação em Engenharia de Produção) – Universidade Federal de Santa Catarina, Florianópolis, 2012. WAN, H. D.; CHEN, F. F. A leanness measure of manufacturing systems for quantifying impacts of lean initiatives. International Journal of Production Research, v. 46, n. 23, p. 6567-6584, 2008. WERKEMA, Cristina. Lean Seis Sigma: Introdução às Ferramentas do Lean Manufacturing. 2. ed. Rio de Janeiro: Elsevier, 2011. WHITE, R. E.; PEARSON, J. N.; WILSON, J. R. JIT manufacturing a survey of implementations in small and large U.S. manufacturers. Management Science, v. 45, n. 1, p.1-15, 1999. WOMACK, J.; JONES, D. A mentalidade enxuta nas empresas. Rio de Janeiro: Campus, 1998. WOMACK, J.; JONES, D. A mentalidade enxuta nas empresas: elimine o desperdício e crie riqueza. Rio de Janeiro: Elsevier, 2004. WOMACK, J.P.; JONES, D. T.; ROSS, D. A maquina que Mudou o Mundo. Rio de Janeiro: Editora Campus, 1992. 83 APÊNDICE A – Roteiro das Entrevistas ROTEIRO DE PERGUNTAS PARA ENTREVISTA COM COORDENADOR GERAL A. Há quanto tempo e por quais motivos a Produção Enxuta entrou na sua empresa? B. Qual a relação da aplicação da Produção Enxuta com os objetivos e estratégias da empresa? C. Há um plano global de implementação da Produção Enxuta na sua empresa? D. Quais as práticas enxutas que foram implantadas na sua empresa e como foram escolhidas? E. Como estas práticas foram implantadas? F. Quais as pessoas que se envolveram nessa implementação e como foram escolhidas? G. Qual foi a reação das pessoas a respeito da implementação de práticas da Produção Enxuta? H. Como é feito o acompanhamento dessas implementações? Quais os indicadores de desempenho utilizados? Como foram definidos esses indicadores? I. Quais os pontos positivos e negativos obtidos com a implementação da Produção Enxuta? J. Foi feito benchmarketing com outras empresas do setor? K. O pessoal interno recebeu algum curso de treinamento/capacitação em produção enxuta? L. Quais são os procedimentos utilizados para envolver a força de trabalho(operadores) no processo de implementação da produção enxuta? M. Como tem sido a implementação da produção enxuta fora da área de produção (área administrativa, relações com clientes e fornecedores, etc.? ROTEIRO DE PERGUNTAS PARA ENTREVISTA COM TÉCNICOS DE MANUTENÇÃO A. Como a Produção Enxuta chegou ao setor e há quanto tempo? 84 B. Como foi discutida a implementação e a apresentação da PE no seu setor? C. Quais as pessoas que se envolveram nessa implementação? D. Qual a reação das pessoas a respeito da implementação das práticas da PE? E. Como é feito o acompanhamento dessas implementações? Quais os indicadores de desempenho utilizados? F. Quais os resultados positivos alcançados depois da implementação? Quais foram os maiores obstáculos? G. O pessoal envolvido recebeu algum treinamento/capacitação em PE? H. Qual o tipo de manutenção utilizada na empresa (corretiva/ preventiva/ preditiva ou TPM)? I. A manutenção obedece a um cronograma? Como é definido? J. Qual a porcentagem de manutenção autônoma? Qual a porcentagem de treinamento de operadores? K. Quais os pontos positivos e negativos desse tipo de manutenção? ROTEIRO DE PERGUNTAS PARA ENTREVISTA COM ANALISTA DE PCP A. Como a Produção Enxuta chegou ao setor e há quanto tempo? B. Como foi discutida a implementação e a apresentação da PE no seu setor? C. Quais as pessoas que se envolveram nessa implementação? D. Qual a reação das pessoas a respeito da implementação das práticas da PE? E. Como é feito o acompanhamento dessas implementações? Quais os indicadores de desempenho utilizados? F. Quais os resultados positivos alcançados depois da implementação? Quais foram os maiores obstáculos? G. O pessoal envolvido recebeu algum treinamento/capacitação em PE? H. Como é feita a programação diária da produção? I. Como é definida a política de estoque? 85 J. Qual o grau de variação da demanda? Como são feitas as programações a partir da demanda existente? Quais as medidas tomadas para ajustar a demanda aos processos produtivos? K. Qual a importância da padronização de operações para este setor? ROTEIRO DE PERGUNTAS PARA ENTREVISTA COM ANALISTA DE QUALIDADE A. Como a Produção Enxuta chegou ao setor e há quanto tempo? B. Como foi discutida a implementação e a apresentação da PE no seu setor? C. Quais as pessoas que se envolveram nessa implementação? D. Qual a reação das pessoas a respeito da implementação das práticas da PE? E. Como é feito o acompanhamento dessas implementações? Quais os indicadores de desempenho utilizados? F. Quais os resultados positivos alcançados depois da implementação? Quais foram os maiores obstáculos? G. O pessoal envolvido recebeu algum treinamento/capacitação em PE? H. Como são definidos os padrões de qualidade? Como eles são difundidos dentro da fábrica? I. Existem operadores que só trabalham na qualidade? J. Existe preocupação com a causa-raiz dos problemas encontrados? Como são investigadas? Quais são as causas principais? K. É utilizada inspeção na fonte? L. Qual a porcentagem de retrabalho, dentro e fora da linha produção? M. São feitas auditorias de qualidade nos postos de trabalho? Como são feitas? Documentação? ISO? N. Qual a porcentagem de inspeção de qualidade nas peças? O. Como é feita a implementação de poka-yokes (onde, tipo)? Existem poka-yokes para parar as máquinas ou somente para adverti-las? P. Qual a frequência que são realizados os acontecimentos da qualidade (workshop, kaizen, atividade em pequenos grupos)? Q. Como é inspecionada a qualidade dos produtos recebidos do “fornecedor”? Qual procedimento no caso de defeituosos? 86 R. As melhorias realizadas são sempre padronizadas? ROTEIRO DE PERGUNTAS PARA ENTREVISTA COM LÍDERES DA OPERAÇÃO A. Quando você ouviu falar pela primeira vez da PE? B. Como a PE chegou na sua empresa e há quanto tempo? C. Como foi discutida a apresentação e implementação da PE na sua empresa? D. Como você conceituaria a PE? E. Quais seriam os princípios e as práticas da PE utilizados na sua empresa e quais as que vpcê considera mais importantes e quais as que apresentaram maior desempenho? F. Como foi o período de implementação de princípios e práticas da produção enxuta na sua empresa e como foram implantadas? G. Como se dá o acompanhamento dessas implementações? H. O seu setor já obteve algum resultado após a implementação? quais foram? I. O pessoal interno recebeu algum curso de treinamento/capacitação em PE? J. Você sabe se existem planos futuros para implementação de novas práticas? APÊNDICE B – Check list 1 1.1 1.2 1.3 1.4 OPERAÇÕES PADRONIZADAS FO FR NE NOTA Existem rotinas-padrão para todas as atividades a X 10 serem executadas (rotinas-padrão são procedimentos escritos que descrevem o conteúdo, tempos, movimentos e resultados de cada atividade)? Existem folhas de operações-padrão (folhas de X 10 operação-padrão são documentos que contêm as sequencias de operações a serem realizadas permitindo a repetição do ciclo ao longo do tempo)? As folhas de operação-padrão apresentam a X 5 quantidade de material em processamento, pontos de checagem de qualidade, o takt time, tempo de ciclo e rotina padrão? As folhas de operação-padrão são periodicamente X 10 revisadas e comunicada aos usuários? 87 1.5 2 2.1 2.2 2.3 2.4 2.5 2.6 2.8 2.9 2.10 2.11 2.12 2.13 2.14 3 Há definição do nível mínimo de estoque em processamento (quantidade padrão) em cada posto? TOTAL JUST IN TIME É adotada uma fórmula para dimensionar supermercados (ou estoques tipo FIFO) de produtos, a qual considere no mínimo os seguintes parâmetros: demanda média diária, variação da demanda, coeficiente de segurança, lead time de reposição? Os tempos de espera entre as atividades consecutivas são baixos? A entrega dos produtos acabados aos clientes finais é realizada dentro do prazo prometido? Existe baixa variabilidade nos lead times de produção, garantindo maior confiabilidade da capacidade de produção e prazos de entrega (lead time é o tempo decorrido entre o pedido efetuado pelo cliente até a entrega do produto)? Os tempos de ciclo de todos os postos, linhas, ou células, são conhecidos e padronizados? Há dispositivos para puxar a produção entre células ou linhas? (ex: cartões kanban, FIFO) A soma dos tempos de ciclo das linhas ou células são menores ou iguais aos respectivos takt times? Havendo uso de cartões kanban ou similar, os mesmo contêm informação sobre o que foi produzido, em que momento, em que quantidade, onde armazenar, o que foi produzido, a sequência de produção e a indicação da operação anterior e posterior? Há painéis porta kanbans ou kanbans informatizados indicando a entrada de matérias-primas e saídas de produtos processados? Os painéis porta kanbans ou kanbans informatizados indicam as prioridades de fabricação? Os processos só produzem o que é indicado no kanban de produção? Os itens defeituosos não seguem para o processo seguinte? A linha ou célula é paralisada caso ocorra algum defeito? O número de kanbans é periodicamente reduzido? Estime a periodicidade de redução do número de kanbans:________Quando foi a última redução? TOTAL TROCA RÁPIDA DE FERRAMENTAS X 5 8 FO FR NE NOTA X 10 X 10 X 5 X 5 X 0 X 5 X 5 X 0 X 0 X 0 X 10 X 5 X 0 4,2308 FO FR NE NOTA 88 3.1 3.2 3.3 3.4 3.5 3.6 4 4.1 4.2 4.3 4.4 4.5 5 5.1 5.2 Existem padrões escritos que identificam e separam claramente atividades de setup interno e externo (setup externo são aquelas atividades que podem ser executadas enquanto a máquina está funcionando e setup interno são aquelas atividades que só podem ser executadas enquanto a máquina estiver parada)? Na preparação externa, as ferramentas, dispositivos de fixação e os materiais estão organizados próximos à máquina? Na preparação Interna, somente a remoção e a colocação de ferramentas são feitas? X 0 X 10 X 10 São estudadas, frequentemente, medidas para evitar X 5 o uso de parafusos e porcas de tamanhos diferentes, redução do número de roscas, redução do número de orifícios e eliminação de ajustes desnecessários? Existe espaço suficiente ao redor das máquinas para X 10 facilitar a movimentação dos operadores durante os setups? Inexiste a necessidade de levantar peças pesadas X 10 manualmente durante as trocas? TOTAL 7,5 NIVELAMENTO DA PRODUÇÃO FO FR NE NOTA Considerando um horizonte de uma semana, existe X 5 programação nivelada de produção através do sequenciamento de ordens de produção em um padrão repetitivo? Considerando um horizonte de 7 a 30 dias, existe X 0 programação nivelada de produção através do sequenciamento de ordens de produção em um padrão repetitivo? Considerando um horizonte de 30 a 180 dias, existe X 0 programação nivelada de produção através do sequenciamento de ordens de produção em um padrão repetitivo? Existe uma programação nivelada de produção X 5 referindo-se tanto as quantidades quanto aos tipos de produtos? Inexistem variações grandes e rápidas no mix de X 5 modelos e níveis de demanda? TOTAL 3 MELHORIA CONTÍNUA FO FR NE NOTA Periodicamente, ocorrem kaizens workshops (eventos X 5 caracterizados por trabalho intensivo, brainstorming e envolvimentos de equipes, com duração de 4 a 5 dias, onde os membros tentam alcançar o máximo de melhoria de uma atividade ou processo)? As melhorias realizadas são sempre padronizadas? X 5 89 5.3 5.4 6 6.1 7 7.1 7.2 7.3 7.4 7.5 7.6 7.7 7.8 8 8.1 8.2 8.3 8.4 9 Os grupos de melhoria contínua utilizam ferramentas X 5 estruturadas para análise e solução de problemas (Ex: 5W2H, brainstorming)? Todos os membros da organização são treinados X 5 para terem conhecimento da filosofia, princípios e práticas da produção enxuta? TOTAL 5 MAPEAMENTO DO FLUXO DE VALOR FO FR NE NOTA O mapeamento do fluxo de valor é periodicamente X 5 realizado, sendo atualizados os mapas do estado atual e mapa do estado futuro? TOTAL 5 MANUTENÇÃO PRODUTIVA TOTAL FO FR NE NOTA Há preferência pela manutenção preventiva em vez X 10 da manutenção corretiva? Existe manutenção preditiva? X 10 Existe manutenção autônoma, ou seja, os operadores X 5 são capacitados a executar a manutenção preventiva básica de suas máquinas (inspeção diária, limpeza, lubrificação)? Os funcionários são treinados para detectar X 10 anormalidades nas máquinas e equipamentos que usam em seu trabalho? Existe programação para a execução de X 10 manutenção? Existe check list para verificações? X 10 Existem programas de 5S para as áreas de X 10 manutenção? O índice de disponibilidade operacional das máquinas X 10 (tempo total disponível para o funcionamento, menos o tempo em que a máquina realmente funciona, dividido pelo tempo total disponível para o funcionamento, vezes 100%) está entre: 0 a 50% (fraco); 50,1 a 100%(forte)? TOTAL 9,375 INTEGRAÇÃO COM O FORNECEDOR FO FR NE NOTA O fornecedor faz entrega em pequenos lotes e em X 10 curtas periodicidades? (ex: diariamente) Há dispositivos para puxar entregas do fornecedor? (ex: kanbans) Os dispositivos para puxar as entregas do fornecedor contêm informações sobre o que é o pedido, em que momento deve chegar, em que quantidade e onde armazenar? O fornecedor adota técnicas típicas de CQZD que asseguram a qualidade de seus produtos? TOTAL GESTÃO VISUAL X 5 X 5 X 0 5 FO FR NE NOTA 90 9.1 9.2 9.3 9.4 9.5 9.6 10 10.1 10.2 10.3 10.4 10.5 10.6 10.7 10.8 10.9 10.10 11 11.1 11.2 12 O fluxo de processos é visível e compreensível do início ao fim? X Existem indicadores visuais tais como placas de X segurança, indicadores de locais de transito permitido ou proibido? Existem, bem disseminados, controles visuais tais X como faixas para demarcar local de descarregamento, armazenamento e bordas no piso? Existem, bem disseminadas, garantias visuais (equivalente aos poka yokes que adotam o método de controle)? Existem, bem disseminados, sinais visuais tais como quadros de ritmo de produção? Existe a aplicação de ferramentas que enfocam a ação contínua na organização, arrumação, limpeza, padronização e disciplina como forma de mudar a maneira como as pessoas encaram seu trabalho e o que fazem como, por exemplo, 5 S? TOTAL CONTROLE DE QUALIDADE ZERO DEFEITOS Há identificação e controle de causas-raiz de defeitos? Há baixo índice de retrabalho fora da linha? Existe documentação sobre qualidade? Existem procedimentos de auditorias nos postos de trabalho? É usada preferencialmente inspeção na fonte ao invés de inspeção informativa? Existem indicadores de processo e resultados relativos à qualidade? São frequentes as combinações de poka yokes + inspeção na fonte + ação imediata? Há inspeção de qualidade 100% dos itens montados? São usados poka yokes com função de regulagem pelo método de controle (dispositivos que param a linha quando alguma anormalidade é detectada)? São usados poka yokes com função de regulagem pelo método da advertência (dispositivos que apenas sinalizam quando alguma anormalidade é detectada)? TOTAL BALANCEAMENTO DA PRODUÇÃO Os tempos de ciclo dos diversos postos são balanceados? Os tempos de ciclo das linhas ou células são balanceados? TOTAL AUTONOMAÇÃO 5 10 10 X 5 X 10 X 10 8,3333 FO FR NE NOTA X 10 X X X 5 10 10 X 10 X 10 X 0 X X 5 5 X 5 7 FO FR NE NOTA X 5 X 5 5 FO FR NE NOTA 91 12.1 As máquinas são dotadas de dispositivos que detectam anormalidades (ex: peças defeituosas, quebra de máquinas, etc.)? 12.2 As máquinas param automaticamente quando alguma anormalidade é detectada? 12.3 Os funcionários tem autonomia para paralisar a linha quando alguma anormalidade é detectada? X 12.4 X Há painéis sinalizadores para indicar os postos paralisados (ex: painéis andon)? TOTAL 10 X 5 X 5 10 7,5 APÊNDICE C – Lista para Elaboração do Ranking PRÁTICAS NOTA OPERAÇÕES PADRONIZADAS 8 TROCA RÁPIDA DE FERRAMENTAS NIVELAMENTO DA PRODUÇÃO MELHORIA CONTÍNUA 5,5 8,5 MAPEAMENTO DO FLUXO DE VALOR 10 MANUTENÇÃO PRODUTIVA TOTAL JUST IN TIME 10 6,5 INTEGRAÇÃO COM O FORNECEDOR 9,5 GESTÃO VISUAL CONTROLE DE QUALIDADE ZERO DEFEITOS 6 BALANCEAMENTO DA PRODUÇÃO 9 AUTONOMAÇÃO 7 8 6 92 Centro de Ciências Naturais e Tecnologia Curso de Graduação em Engenharia de Produção Rua Pedro Porpino, 1181 - Salgadinho CEP: 68745-000 Castanhal - PA www.uepa.br