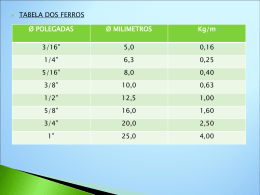

UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE TECNOLOGIA CURSO DE ENGENHARIA CIVIL JHONATAS BESERRA DA SILVA BARBOSA RESGATE E ANÁLISE CRÍTICA DE PUBLICAÇÕES DA ENCOL S/A FORTALEZA 2010 ii JHONATAS BESERRA DA SILVA BARBOSA RESGATE E ANÁLISE CRÍTICA DE PUBLICAÇÕES DA ENCOL S/A Monografia submetida à Coordenação do Curso de Engenharia Civil da Universidade Federal do Ceará, como requisito parcial para obtenção do grau de Engenheiro Civil. Orientador: Prof. Luiz Fernando Mählmann Heineck, Ph.D. FORTALEZA 2010 B198r Barbosa, Jhonatas Beserra da Silva. Resgate e análise crítica de publicações da ENCOL S/A / Jhonatas Beserra da Silva Barbosa. – Fortaleza, 2010. 112 f. il.; color. enc. Orientador: Prof. Dr Luiz Fernando Mählmann Heineck Monografia (graduação) - Universidade Federal do Ceará, Centro de Tecnologia, Depto. de Engenharia Civil, Fortaleza, 2010. 1. Construção Civil – Controle de Qualidade - padronização 2. Construção Civil – Manuais, guias, etc. I. Heineck, Luiz Fernando Mählmann. (Orient.) II. Universidade Federal do Ceará – Graduação em Engenharia Civil. IIITítulo. CDD 620 iv AGRADECIMENTOS Ao professor Luiz Fernando M. Heineck pela orientação, por sua paciência, disposição, críticas, sugestões e conselhos. Ao professor Alexandre Araújo Bertini e ao mestrando George Silva Costa pela participação na banca examinadora. Aos professores da graduação, em especial o coordenador Francisco das Chagas Neto, que muito contribuíram para a minha formação e mudaram a minha visão de mundo. Aos meus pais e meus irmãos, pelo apoio e compreensão durante os momentos mais difíceis. A todos os profissionais com quem tive a oportunidade de trabalhar, pela paciência e vários ensinamentos. Aos amigos de faculdade, pelas noites em claro de estudos, pelos raros momentos de diversão na faculdade e pelo apoio, sem os quais jamais teria chegado ao último semestre da graduação. v RESUMO A Encol S/A Engenharia, Comércio e Indústria, empresa fundada em 1961 e que em 1997 por problemas financeiros entrou em processo de concordata, firmou convênios com várias universidades e centros de pesquisas no período compreendido entre o fim da década de 80 e o início da década de 90. Como frutos destas parcerias, uma série de publicações foram lançadas, abrangendo boa parte das inovações tecnológicas desta empresa. Após a coleta e catalogação dessas publicações, escolheu-se o manual de programação de serviço e controle de qualidade de execução para análise. Sabendo-se que este sistema de programação e controle continua em uso, faz-se necessária a verificação se os conceitos e técnicas empregados na elaboração daquele manual ainda podem ser aplicados atualmente. A finalidade deste trabalho é, a partir de revisão bibliográfica, analisar o manual escolhido, fazendo uma comparação crítica com os princípios e técnicas construtivas aplicadas na atualidade. Foi necessário o levantamento de literatura especializada para a análise do manual em estudo para se chegar a conclusões embasadas. Ao final, pôde-se concluir que algumas das seções das fichas de PS/CQE sugeridas pela Encol ainda estão em consonância com a atual literatura, enquanto que outras evoluíram consideravelmente. Palavras-chaves: Programação de Serviço, Controle de Qualidade de Execução, Manual de Padronização de Serviços. vi LISTA DE FIGURAS Figura 2.1 – Conceito de Qualidade (FONTE: PICCHI, 1993).................................................. 8 Figura 3.1 – Tabeira executada em diferentes níveis................................................................ 20 Figura 3.2 – Método do triângulo retângulo para a conferência do esquadro. ......................... 20 Figura 3.3 – Colocação do tubo-guia de PVC na montagem de fôrma para pilar. (FONTE: PINI, 2009). ......................................................................................................... 32 Figura 3.4 – Espaçadores de plástico para pilares, laterais de vigas e parte inferior de lajes. (FONTE: BARROS & MELHADO, 2006b). ............................................ 38 Figura 3.5 – Espaçador de concreto para laje. (FONTE: BARROS & MELHADO, 2006b). ................................................................................................................. 38 Figura 3.6 – Uso de caranguejos para posicionamento das tubulações. (FONTE: BARROS & MELHADO,2006b). ....................................................................... 39 Figura 3.7 – Detalhe do lacre na bica do caminhão-betoneira. (FONTE: TÉCHNE, 2005). ... 43 Figura 3.8 – Processo de cura de laje com auxílio de lona plástica. (FONTE: TÉCHNE, 2010b). ................................................................................................................. 44 Figura 3.9 – Procedimento de execução de serviços ilustrado. (FONTE: Equipe de Obra)..... 51 Figura A.1 – Marcação de alvenaria com passagem de instalações. ........................................ 59 Figura A.2 – Uso de escantilhões nos cantos. (FONTE: Catálogo Equipa Obra). ................... 59 Figura A.3 – Central de corte de blocos estruturais.................................................................. 61 Figura A.4 – Lançamento de graute em blocos calha (FONTE: catálogo Equipa Obra). ........ 61 Figura A.5 – Exemplo de quadro de análise de resultado de CQE (DITEC, 1990). ................ 82 vii LISTA DE QUADROS Quadro 1.1 – Listagem parcial de publicações da Encol. (FONTE: ENCOL S/A). ................... 4 Quadro 1.2 – Análise comparativa de procedimentos de execução de serviço. ......................... 6 Quadro 3.1 – Lista de verificação para locação de obra com execução de gabarito (FONTE: SOUZA et al, 1996; CDHU, 2003). .................................................... 22 Quadro 3.2 – Lista de verificação e tolerâncias para fabricação de fôrmas (FONTE: SOUZA et al, 1996)............................................................................................. 27 Quadro 3.3 – Lista de verificação e tolerâncias para recebimento de fôrmas (FONTE: ROCHA, 2007 adaptadode SOUZA et al, 1996). ............................................... 28 Quadro 3.4 – Lista de verificação e tolerâncias para montagem de fôrmas de madeira (FONTE: adaptado deSOUZA et al, 1996 e THOMAZ, 2001). ......................... 34 Quadro 3.5 – Lista de verificação e tolerâncias para montagem de armaduras para concreto armado. (FONTE:SOUZA et al, 1996)................................................. 40 Quadro 3.6 – Lista de verificação e tolerâncias para concretagem com concreto usinado. (FONTE: adaptado de SOUZA et al, 1996). ....................................................... 46 Quadro 3.7 – Lista de verificação e tolerâncias para desforma. (FONTE: adaptado de SOUZA et al, 1996)............................................................................................. 49 Quadro 3.8 – Quadro resumo das análises realizadas............................................................... 50 Quadro A.1 – Lista de verificação e tolerâncias para execução de alvenaria estrutural. (FONTE: adaptado deTHOMAZ, 2001; CDHU-SP, 2003 e PINI, 2008). ......... 62 LISTA DE TABELAS Tabela 3.1 – Consumos por m² de locação de obra com execução de gabarito. (FONTE: TCPO, 2008). ...................................................................................................... 18 Tabela 3.2 – Consumos por m² de fôrma fabricada em obra (FONTE: TCPO, 2008). ............ 24 Tabela 3.3 – Consumos por m² de montagem de fôrma. (FONTE: TCPO, 2008). .................. 30 Tabela 3.4 – Consumos por kg de montagem de armadura de aço CA-50. (FONTE: TCPO, 2008). ...................................................................................................... 36 Tabela 3.5 – Consumos por m³ de concretagem. (FONTE: adaptado de TCPO, 2008). .......... 41 Tabela 3.6 – Consumos por m² de desmontagem de fôrmas (FONTE: TCPO, 2008). ............ 48 Tabela A.1 – Consumos por m² de alvenaria estrutural (FONTE: TCPO, 2008). .................... 58 viii SUMÁRIO 1 INTRODUÇÃO..............................................................................................................1 1.1 Contexto da pesquisa .................................................................................................1 1.2 Objetivos .....................................................................................................................2 Objetivo geral ...................................................................................................2 1.2.2 Objetivos específicos........................................................................................3 1.3 Metodologia ................................................................................................................3 1.4 Estrutura do Trabalho...............................................................................................7 2 REVISÃO BIBLIOGRÁFICA .....................................................................................8 2.1 A importância da qualidade ......................................................................................8 2.2 A padronização dos processos e a documentação na construção civil ................10 2.3 Ferramentas da qualidade: Folha de Verificação .................................................12 2.4 3 2.3.1 Procedimento de execução .............................................................................12 2.3.2 Folha de verificação .......................................................................................13 Conclusões sobre o capítulo ....................................................................................15 ANÁLISE CRÍTICA DO MATERIAL EM ESTUDO ............................................16 3.1 Apresentação da publicação em análise .................................................................16 3.2 Análise de fichas de PS e CQE selecionadas ..........................................................17 3.3 4 1.2.1 3.2.1 Locação de obra .............................................................................................17 3.2.2 Execução de superestrutura em concreto armado ..........................................22 Considerações sobre este capítulo ..........................................................................50 CONCLUSÕES E SUGESTÕES PARA TRABALHOS FUTUROS .....................52 REFERÊNCIAS BIBLIOGRÁFICAS..................................................................................53 APÊNDICE A .........................................................................................................................57 ANEXOS..................................................................................................................................65 ANEXO I: Operação do Processo de Programação de Serviços (PS) e Controle da Qualidade da Execução (CQE) .........................................................................................67 ANEXO II: PS’s e CQE’s analisadas neste trabalho (numeração DITEC, 1990) .......83 1 1 INTRODUÇÃO 1.1 Contexto da pesquisa Em meados da década de noventa, foi implementada entre os construtores a metodologia ENCOL (experiência desenvolvida pela construtora Encol S/A Engenharia, Comércio e Indústria, quando atuou no mercado imobiliário brasileiro), através dos cursos do Programa de Desenvolvimento Tecnológico de Empresas de Profissionais da Área de Construção Civil de Edifícios – DTC, ministrado em doze módulos. Tais apostilas encontramse anexas a este trabalho em via eletrônica (DVD-ROM). Para maiores detalhes, índice de anexos deste trabalho. A partir desses cursos foi difundida a consultoria por profissionais remanescentes dos quadros funcionais daquela empresa, detentores de um conhecimento voltado para a racionalização de todos os componentes do projeto, planejamento e procedimentos de execução em obras. A Encol, que na época era a maior construtora de edifícios do Brasil (EXAME, 1994), iniciou um programa de desenvolvimento tecnológico e melhoria da qualidade em 1987, através de uma série de convênios e projetos de pesquisa com Universidades e Institutos de Pesquisa. Os resultados destas pesquisas foram traduzidos em normas internas e transmitidos ao pessoal de operação, através de um amplo programa de treinamento. Procedimentos de controle de qualidade foram implantados, para garantirem que os processos desenvolvidos fossem efetivamente utilizados (PICCHI, 1993). Como fruto destas parcerias, uma série de publicações foi lançada a partir destes convênios e manuais técnicos foram publicados pela Encol. Segundo Guerrini et al (1997), a Encol inovou em todas as áreas relativas ao subsetor de edificações: pesquisa, projeto, processos de execução e mão-de-obra. Segundo Krüger (1996 apud HAGA, 2000), casos como o da construtora Encol, que apesar de ter sido uma exceção entre as empresas brasileiras por tratar-se um caso isolado de inovação ou desenvolvimento tecnológico, continuam influenciando várias empresas do setor neste processo de racionalização construtiva e utilização de novas tecnologias. No caso 2 da Encol, além de melhorias na racionalização de processos de construção, também apresentou inovações em várias outras áreas com a implantação de seu sistema de qualidade, como em: projeto, suprimentos, execução, uso e manutenção, recursos humanos e organização. Pretende-se com este trabalho um resgate destes manuais e a partir de um manual a ser escolhido, fazer uma análise crítica deste, verificando conceitos e técnicas construtivas aplicadas na sua elaboração. O manual escolhido para análise é o de Treinamento de Programação de Serviço (PS) e Controle de Qualidade de Execução (CQE) – Caderno de Referência, de elaboração da Equipe de Assistentes Técnicos da Diretoria Técnica (DITEC) da Encol. Este manual apresenta uma série de referências para a elaboração, pela equipe de obra, da Programação de Serviço (PS), que inclui o procedimento de execução, pré-requisitos para o início dos serviços, programação, equipe responsável, materiais, ferramentas e equipamentos necessários, além do Controle de Qualidade de Execução (CQE), checklist a ser preenchido no recebimento do serviço. Nota-se que com o processo de padronização de serviços necessário para a obtenção de certificações como o PBQP-H (Programa Brasileiro da Qualidade e Produtividade do Habitat), é importante verificar se estes princípios e técnicas em que se baseiam a PS e o CQE ainda podem ser aplicados de acordo com o prescrito nestes manuais. Ao analisar este manual, espera-se entender os princípios que foram levados em conta para a elaboração deste e propor melhorias, adaptando-o a novos conceitos e técnicas construtivas. 1.2 Objetivos 1.2.1 Objetivo geral Analisar manual técnico da Encol S/A escolhido, tendo como base os princípios de programação de serviço e controle de qualidade de execução. 3 1.2.2 Objetivos específicos Para que o objetivo geral seja atingido, os seguintes objetivos específicos também precisam ser atingidos: a) Coletar e catalogar os manuais técnicos elaborados pela Encol S/A e DTC; b) Selecionar manual para análise; c) Adquirir embasamento teórico para efetuar a análise; d) Analisar qualitativamente o manual escolhido, comparando-o com a literatura corrente, e e) Propor melhorias na elaboração e aplicação destes manuais. 1.3 Metodologia A pesquisa realizada pode ser classificada como uma análise documental. Inicialmente, houve uma coleta de uma série de manuais técnicos da Encol S/A com acadêmicos, profissionais e estudiosos na área da construção civil. Obteve-se uma listagem parcial de publicações da Encol apresentada no Quadro 1.1, onde não estão listados, por exemplo, os três manuais do processo construtivo Poli-Encol e os manuais de arquitetura. Os manuais destacados encontram-se anexos a este trabalho em via eletrônica (DVD-ROM). Através de softwares especializados de reconhecimento ótico de caracteres (ou do inglês, Optical Character Recognition – OCR), os manuais foram digitalizados para posterior catalogação, para que sejam anexados em via eletrônica a este trabalho na forma de arquivos de leitura universal, sendo escolhido o Portable Document Format (PDF). Após discussão com o orientador deste trabalho, foi feita a seleção de qual manual possuía princípios que possibilitassem uma análise crítica relevante na atualidade, já que boa parte destes manuais foram elaborados no período que compreende o fim da década de 80 até o início da década de 90. Pelo crescente número de publicações relativas a qualidade na 4 execução de obras, a ser detalhado na revisão de literatura, optou-se pelo manual de Treinamento PS/CQE. Quadro 1.1 – Listagem parcial de publicações da Encol. (FONTE: ENCOL S/A). Nº Publicação Páginas 1 Sistema de Empreendimento – SISEMP 8 2 Áreas das edificações 24 3 Normas de controle de projetos e orçamentação 82 4 Sistema de Orçamento – ORC 17 5 Orçamento de custo da obra - volume 1 64 6 Orçamento de custo da obra - volume 2 70 7 Sistema de Gestão de Orçamento - SGO 36 8 Treinamento PS/CQE - manual do instrutor 41 9 Sumário - PS padronizadas 78 10 Caderno de referência – PS /CQE 309 11 Garantia da qualidade 20 12 Sistema de informação de obras concluídas 80 13 Norma de projetos e montagem de fôrmas para estrutura de concreto armado 82 14 Qualidade das estruturas de concreto armado da Encol 93 15 Qualidade das estruturas de concreto armado da Encol - contratação e remuneração dos serviços de engenharia estrutural 51 16 Qualidade das estruturas de concreto armado da Encol - critérios e parâmetros de projetos 50 17 Qualidade das estruturas de concreto armado da Encol - dosagem e controle tecnológico 72 18 Normas de serviços de projetos de coberturas 56 19 Atuação do especialista em instalações 58 20 Instalações elétricas (manual de instalações elétricas) 51 21 Instalações elétricas (normas de projeto) 52 22 Instalações telefônicas (manual de instalações telefônicas) 22 23 Instalações telefônicas (normas de projeto) 70 24 Instalações hidráulicas (manual de instalações hidráulicas) 82 25 Instalações hidráulicas (normas de projeto) 106 26 Instalações sanitárias e águas pluviais (manual de instalações sanitárias e águas pluviais) 26 27 Instalações sanitárias e águas pluviais (normas de projeto) 49 28 Impermeabilização (manual técnico) 206 29 Impermeabilização (gerenciamento do sistema de controle de qualidade) 30 30 Impermeabilização (norma para contratação de serviços) 19 5 Quadro 1.1 – Listagem parcial de publicações da Encol (Continuação). Nº Publicação Páginas 31 Norma de serviço de projeto e especificação de impermeabilização 58 32 Impermeabilização (norma para elaboração de projeto) 30 33 Norma de serviço de execução e fiscalização de impermeabilização 30 34 Vibradores de imersão e motores 12 35 Aparelho de nível 10 36 Andaime fachadeiro 12 37 Artefatos de madeira 34 38 Contrapiso 28 39 Pintura de fachadas 33 OBS.: Publicações que não estão na listagem acima (coletadas em destaque): - Manual do processo construtivo Poli-Encol: Projeto (184 p.); - Manual do processo construtivo Poli-Encol: Execução (191 p.); - Manual do processo construtivo Poli-Encol: Blocos e Pré-moldados (198 p.); - Arquitetura empresarial (62 p.); - Por dentro da fachada (62 p.); - Por dentro das áreas externas (68 p.); - Por dentro das garagens (97 p.); - Por dentro do pavimento tipo (72 p.). Em seguida, foi realizada uma pesquisa bibliográfica com objetivo de buscar embasamento teórico sobre os princípios e ter o conhecimento necessário para analisar o material em estudo. A análise crítica envolve a comparação de princípios e técnicas construtivas utilizadas no manual com o que se encontra em publicações mais recentes na literatura, apresentando-se ao fim de cada capítulo conclusões do autor desta monografia. Como metodologia de análise para comparação do manual em análise com a literatura, apresenta-se o Quadro 1.2 onde, comparando-se os procedimentos de execução para o serviço de sapata isolada, pode-se verificar três movimentos: 1) O texto em análise apresenta maior nível de detalhamento que a literatura consultada, complementando-a; 2) Ambos os textos estão em consonância, ou complementando-se entre si; 3) O texto da literatura apresenta maior riqueza de detalhes, sendo o inverso do movimento 1. 6 Quadro 1.2 – Análise comparativa de procedimentos de execução de serviço. YAZIGI, 2009, p. 179 DITEC, 1990, p. 5 Identificar o centro da sapata através do gabarito e projetá-lo sobre o terreno utilizando o prumo de centro e um piquete para marcá-lo. Procedimento da Encol complementa o da literatura Com a trena metálica ou metro mede-se as dimensões em planta da peça sobre o terreno, a partir do piquete, de acordo com o projeto. Inicialmente, deve-se providenciar a abertura da cava com largura, aproximadamente, 20 cm maior do que a dimensão da sapata. E necessário escavar até a cota de apoio da fundação, que se recomenda não ser inferior a 70 cm, medidos a partir do nível do terreno. Dar uma folga nas dimensões em planta para permitir o trabalho do operário e ou a colocação da fôrma. Esta folga varia de acordo com o tipo de terreno, dimensões da peça e tipo da fôrma. Efetua-se a seguir a escavação. A profundidade será determinada através do projeto de fundação. Procedimentos em consonância ou que se complementam entre si É preciso iniciar a execução das sapatas apoiadas itas cotas mais profundas. Durante a escavação da cava, deve-se atentar para o correto nivelamento do fundo desta. Esse nivelamento pode ser garantido por meio de nível a laser ou de mangueira, a partir do nível de referência (RN). Procedimento da literatura complementa o da Encol Verificando a ocorrência destes movimentos, pode-se então realizar a análise crítica do material escolhido. O critério de escolha dos serviços a serem analisados baseou-se na definição dos serviços de execução controlados do Sistema de Avaliação da Conformidade de Empresas de Construção Civil (SiAC), que faz parte do PBQP-H. O regimento deste sistema estabelece a obrigatoriedade do controle destes serviços no subsetor obras de edificações. Dos 25 serviços controlados pelo SiAC, escolheu-se 6 para a análise comparativa. Dentre o material pesquisado e disponível para a realização deste trabalho estão os próprios manuais técnicos da empresa, livros especializados, artigos, teses, dissertações, revistas técnicas e demais publicações relacionadas com o assunto em estudo. Este material encontra-se no DVD-ROM anexado a este trabalho. As principais publicações consultadas para a análise comparativa com o manual em estudo estão listadas no item 2.1 deste trabalho. 7 1.4 Estrutura do Trabalho Este trabalho está estruturado em quatro capítulos, sendo que este primeiro é uma introdução com a contextualização do problema, justificativa do estudo, objetivos e metodologia. O segundo capítulo traz uma revisão bibliográfica sobre o assunto e o terceiro a análise crítica do material em estudo. No quarto capítulo são feitas as considerações, conclusões e sugestões para trabalhos futuros. Em seguida, apresentam-se ainda apêndice e anexos (inclusive DVDROM), com material complementar a este trabalho. O material presente no DVD-ROM está listado no índice de anexos, presente na referida seção. Alternativamente, o conteúdo deste trabalho em via eletrônica está disponível para download no endereço http://bit.ly/ak91UB. 8 2 REVISÃO BIBLIOGRÁFICA Este capítulo apresenta a importância da qualidade, seus sistemas de gestão na construção civil, bem como a documentação e verificação de serviços nos canteiros de obras. 2.1 A importância da qualidade A qualidade constitui um conceito importante nas atividades empresariais, alcançando espaço de destaque e interesse cada vez maior na indústria da construção civil. O conceito de qualidade é dinâmico e varia com o tempo (PICCHI, 1993). Picchi (1993), através da Figura 2.1, resume o conceito de qualidade mostrando a sua amplitude. Nota-se que este conceito evolui desde a conformidade com os requisitos, conceito este adotado por muito tempo nos vários serviços da construção civil, até critérios mais subjetivos, como entusiasmar o cliente. j) qualidade é a capacidade de entusiasmar o cliente i) qualidade é maximizar o valor do produto h) o que conta é a qualidade percebida pelo cliente g) qualidade é relativa e dinâmica f) qualidade inclui os serviços agregados ao produto e) qualidade é atender com economia d) as necessidades podem ser explícitas ou implícitas c) o cliente pode ser interno, externo ou a sociedade em geral b) características que atendem as necessidades clientes a)dos conformidade com requisitos Figura 2.1 – Conceito de Qualidade (FONTE: PICCHI, 1993). 9 Abiko et al (2005) discorrem sobre o crescente esforço para a melhoria da qualidade que iniciou-se na década de 80 e que na década de 90, com a retração do mercado, dentre outros fatores, levou as empresas construtoras a aumentarem o grau de industrialização do processo produtivo, através de um aumento da produtividade, da busca de soluções tecnológicas e do gerenciamento da produção. Cardoso (1993 apud ROCHA, 2007) enumera vários problemas na indústria da construção civil, especificamente no setor de edificações que podem ser considerados como ameaças para a melhoria da qualidade, a saber: recursos escassos, concorrência acirrada, escassez de financiamentos, presença de empresas de construção pesada no mercado de edificações, globalização da economia, entre outras dificuldades. Desta forma, verifica-se a necessidade das empresas construtoras trabalharem em busca de maior produtividade, qualidade e, consequentemente, maior competitividade. Para Reis (1998), a preocupação com a qualidade tem sido crescente no subsetor de construção de edifícios. Isso fica evidenciado pelo aumento do número de estudos e trabalhos realizados, entre empresas de construção e universidades ou institutos de pesquisa, pelo grande número de eventos relacionados ao tema, pela maior facilidade de se encontrar publicações relativas ao assunto em revistas especializadas e artigos técnicos e, finalmente, pelo crescente número de empresas que, em conjunto com entidades setoriais ou não, se interessam em implementar programas voltados à melhoria da qualidade e produtividade em suas organizações. Segundo Picchi (1993), esse movimento é reflexo da ênfase pela qualidade que vem ocorrendo em todos os setores e em todo o mundo, mas decorre também de mudanças que afetam especificamente o setor e que têm levado as empresas de construção de edifícios a buscarem métodos de gestão mais modernos, seguindo o exemplo da indústria de produtos seriados. Dentre as publicações relacionadas a qualidade na execução de serviços, pode-se destacar: − Revista Téchne: publicada desde 1992, sendo resultado de uma parceria da editora Pini e o IPT (Instituto de Pesquisas Tecnológicas do Estado de São Paulo), é um periódico voltado a técnicas construtivas, tendo em vista a prática referenciada na pesquisa. Destacam-se as seções melhores práticas, onde são apresentadas recomendações para execução de serviços e como construir, onde 10 especialistas discorrem sobre técnicas construtivas e procedimentos de execução. − Revista Equipe de Obra: em circulação a partir de abril de 2005, é uma revista voltada para a prática de obra e treinamento profissional publicada bimestralmente, onde destaca-se a seção passo-a-passo, que apresenta procedimentos de execução de serviços ilustrados. − Revista Guia da Construção: iniciou-se como um encarte da revista Construção Mercado e, a partir do número 81 desta se tornou um periódico independente. Destaca-se a seção alternativas tecnológicas, que apresenta fichas semelhantes às sugeridas pela Encol para materiais e serviços com maior potencial de racionalização e industrialização. − Livros publicados pela editoras Pini e O nome da rosa, bem como ações conjuntas de SINDUSCONs e SEBRAEs. A indústria da construção civil tem características próprias que dificultam a utilização prática das teorias modernas da qualidade (indústria nômade, mão-de-obra pouco qualificada, p. ex.). Desta forma, este setor requer uma adaptação específica dessas teorias, devido à complexidade do seu processo de produção (ROCHA, 2007 apud SOUZA, 2006). Além desses aspectos, este último autor afirma que a cadeia produtiva formadora da construção é bastante complexa e heterogênea, contando com grande diversidade de agentes intervenientes e de produtos parciais gerados ao longo do processo de produção que incorporam diferentes níveis de qualidade, afetando o produto final. 2.2 A padronização dos processos e a documentação na construção civil Segundo Reis (1998), enquanto a gestão de pessoas enfoca o lado comportamental e gerencial da implementação dos Sistemas da Qualidade, caberia à gestão de processos tratar do lado técnico dessa implementação. O primeiro passo nesse sentido seria a realização do diagnóstico da empresa, visando priorizar as necessidades mais urgentes. Posteriormente, seria estabelecido um plano de ação para a implantação de melhorias futuras. O passo 11 seguinte seria o da padronização dos processos e sua implementação no escritório da empresa ou em seus canteiros de obras, conforme o tipo de procedimento. Quando todos os procedimentos estiverem implementados, deve-se assegurar sua manutenção à cultura da empresa e promover sua melhoria contínua, através de ferramentas da qualidade que auxiliem no gerenciamento de processos, como é o caso do ciclo PDCA (do inglês Plan - planejar, Do - fazer, Check - controlar e Action – agir). O último passo da gestão de processos consiste em consolidar o Sistema da Qualidade da Empresa em um Manual da Qualidade, que é um documento que descreve a maneira pela qual a empresa procura atingir os objetivos da qualidade expressos em sua Política (CTE, 1997). Reis (1998) afirma que tendo como objetivo consolidar a cultura construtiva da empresa e facilitar a introdução de inovações tecnológicas, os procedimentos de execução e controle de serviços servem ainda como diretrizes, parâmetros e referências para os projetistas durante a elaboração dos projetos para produção. Sem eles, ou faltariam subsídios tecnológicos para os projetos ou restaria uma carga muito maior para os projetos para produção, que deveriam ter muitas informações básicas e genéricas sobre a execução. Além de possibilitar a melhoria contínua das atividades de execução e controle dos serviços através do ciclo PDCA, a referida autora lembra que a existência desses procedimentos faz com que a tecnologia utilizada pela empresa se mantenha atualizada, garantindo que os projetistas estejam sempre afinados com as necessidades de construtibilidade requeridas pela construtora. Para ela, “é necessário e fundamental existir um sistema, composto por uma coletânea de documentos escritos, que organize a empresa e a faça trabalhar em harmonia e sinergia, sendo este o Sistema da Qualidade”. Para Meseguer (1991 apud REIS, 1998), a documentação define as sequências de ações para realização de diversas atividades, além de identificar as pessoas responsáveis pelas mesmas, evitando-se que tarefas e serviços deixem de ser executados ou sejam feitos em duplicidade. Sabbatini e Agopyan (1991) acreditam ser a documentação um dos caminhos para a evolução tecnológica da Construção Civil, pois só através da existência de procedimentos operacionais e organizacionais conseguir-se-á efetuar eficientes planejamento, administração e controle das operações construtivas. 12 2.3 Ferramentas da qualidade: Folha de Verificação 2.3.1 Procedimento de execução Gehbauer (2002) afirma que “para que um dos principais objetivos do planejamento prévio seja alcançado, isto é, a melhor qualidade da produção, recomenda-se a preparação de Procedimentos de Execução de Serviços” (PES, ou PS, na Encol), que servirão como instrumento de controle da execução. Em uma empresa de construção que trabalhe de acordo com um sistema de gestão da qualidade, estes PES fazem parte de seu Manual de Gestão da Qualidade (MGQ). O autor ainda ressalta que na fase de execução é importante que seja sempre verificado se os trabalhos estão sendo executados realmente como foram descritos nos PES e isso é feito utilizando-se os formulários de Avaliação da Qualidade de Execução (AQE, ou CQE, na Encol). Para cada PES deve haver um formulário de AQE contendo os critérios de verificação do serviço e as tolerâncias, se houver. Para Thomaz (2001), o treinamento e execução de obras deve se basear em procedimentos de execução dirigidos a mestres e operários, sendo sintéticos, ilustrados e com linguagem apropriada, abrangendo os principais serviços. O referido autor recomenda para elaboração de tais procedimentos a consulta a textos normativos, introduzindo a experiência da empresa que elabora o procedimento, contando com a contribuição de engenheiros de campo, mestres e oficiais. A introdução de condicionantes para início de serviços, constituição das equipes, ferramentas e equipamentos necessários, materiais e condições especiais de segurança no trabalho (se houver), também é recomendada. A utilização dos procedimentos de execução deve estar atrelada à planilhas de controle de materiais e de serviços, que serão tratados no item seguinte (THOMAZ, 2001). 13 2.3.2 Folha de verificação Para Kume (1993) uma folha de verificação é um formulário de papel no qual os itens a serem verificados já estão impressos, de modo que os dados possam ser coletados de forma fácil e concisa. Já Rossato (1996) afirma que as folhas de verificação são formulários planejados com os quais os dados coletados são preenchidos de forma fácil e concisa. Registram os dados dos itens a serem verificados, permitindo rápida percepção da realidade e a imediata interpretação da situação, ajudando a diminuir erros e confusões. Para Kume (1993), os objetivos da coleta de dados para o controle de qualidade são o controle e acompanhamento do processo de produção, análise de não-conformidades e inspeção. A origem dos dados deve ser claramente conhecida e os dados registrados de forma que possam ser facilmente utilizados, para que o tratamento seja feito de maneira adequada as necessidades das análises para qualidade. Para Rossato (1996) as Folhas de Verificação devem ser utilizadas para: − Tornar os dados fáceis de serem obtidos e utilizados, dispondo-os de uma forma mais organizada. − Verificar a distribuição do processo de produção: coleta de dados e uma amostra do processo produtivo. − Verificar itens defeituosos: saber o tipo de defeito e sua percentagem. − Verificar a localização e causas de defeito: mostrar o local e a forma de ocorrência dos defeitos. − Fazer uma comparação dos limites de especificação. − Investigar aspectos do defeito: trinca, mancha e outros. − Obter dados da amostra da produção (produtos e/ou processos). − Determinar o turno, dia, hora, mês e ano, período em que ocorre o problema. − Criar várias ferramentas, tais como: Gráfico de Pareto, Diagrama de Dispersão, Diagrama de Controle e Histograma, entre outros. 14 Muitos destes conceitos, inclusive, estão prescritos no manual para garantia da qualidade da Encol (Anexo I). Froger (1990 apud THOMAZ, 2001) previne que os programas da qualidade e os respectivos procedimentos técnicos e operacionais deverão identificar perfeitamente os critérios de apreciação e os limites toleráveis para cada atributo em julgamento, enfatizando que a flexibilidade é uma das características mais importantes de qualquer programa ou plano da qualidade. Thomaz (2001) recomenda o emprego de equipamentos simples (prumo, nível de bolha) e emprego de gabaritos para facilitar as inspeções. O autor enfatiza a importância de haver técnicos treinados para garantir a efetividade das inspeções de serviço e reitera a necessidade de uso das listas de verificação. Nos empreendimentos da Encol, a garantia da qualidade na execução de empreendimentos era realizada por meio de procedimentos de execução e fichas de verificação, chamados, respectivamente Programação de Serviços (PS) e Controle da Qualidade da Execução (CQE). A empresa, em seu procedimento de operação do processo de PS e CQE (a íntegra deste texto encontra-se no Anexo I), apresenta as seguintes premissas: − A PS tem como objetivo principal sistematizar o planejamento de todos os detalhes construtivos, recursos e providências necessários para a implementação de um serviço, homogeneizando a informação e deixando claras as responsabilidades dos envolvidos. No Sistema de Equipes de Produção, a PS pode ter um caráter de Contrato de Prestação de Serviços entre a equipe e a Obra. − O CQE é um processo rotinizado de verificação da qualidade dos serviços durante sua execução, conforme padrões pré-estabelecidos. No sistema de produção o CQE formaliza o recebimento do serviço pela Obra, atestando sua qualidade e terminalidade. É incorporado também no CQE o controle da tarefa, que fica automaticamente liberada para o processamento, após o recebimento do serviço em questão pela obra. 15 A partir de modelos de programação de serviços e de rotinas padrão para verificação da qualidade durante a execução, ou de PS e/ou CQE adaptados conforme procedimentos da Diretoria Técnica (DITEC) da Encol, os diversos serviços que fazem parte da execução de um empreendimento são planejados e, após a execução, é feito o recebimento do serviço com a avaliação do padrão de qualidade previamente especificado. 2.4 Conclusões sobre o capítulo Diante da importância da qualidade e de sua manutenção e da documentação na construção civil, faz-se necessário o uso de ferramentas que auxiliem na programação e verificação dos diversos serviços que compõem a execução de um empreendimento. A PS e o CQE aparecem como alternativas, sendo necessário entender os princípios para elaboração e aplicação destas. No capítulo seguinte as PS/CQE’s escolhidas serão comparadas com a literatura atual, onde será verificada a relevância e aplicabilidade desta publicação. 16 3 ANÁLISE CRÍTICA DO MATERIAL EM ESTUDO 3.1 Apresentação da publicação em análise O caderno de referência para Programações de Serviços (PS) e Controle de Qualidade de Execução (CQE) foi editado em 1990 pela equipe de assistentes técnicos da Diretoria Técnica (DITEC) da Encol S/A sob a coordenação de Flávio Augusto Picchi e Damião Francisco, tendo como objetivo orientar as obras da construtora no processo de elaboração de tais documentos. Esta publicação, que se encontra na íntegra como anexo deste trabalho (DVDROM) apresenta 73 serviços na forma de fichas, procurando abranger todas as diversas de execução de uma edificação. Para cada serviço, há uma ficha de PS contendo seu procedimento de execução, os pré-requisitos para seu início, documentos que devem ser anexados, programação, mão-deobra, materiais, ferramentas e equipamentos necessários a sua execução. Anexa também a ficha de cada PS está a de CQE, que deve ser preenchida durante e ao final do serviço, fazendo-se a verificação de serviços antecessores a este, bem como avaliações do serviço em questão. As PS’s serão analisadas conforme a estrutura proposta pela Encol, ou seja, segundo os quesitos: a) pré-requisitos para o início dos serviços; b) documentos de referência/anexos; c) programação/equipe; d) materiais, ferramentas e equipamentos e e) procedimento de execução. Os CQE’s serão analisados nos itens “f” (verificações de serviços anteriores e avaliações de serviço). Ao fim de da análise de cada serviço, será apresentado um quadro-resumo com os movimentos verificados, com a finalidade de verificar a recorrência destes nas considerações finais. 17 3.2 Análise de fichas de PS e CQE selecionadas Foram escolhidos dois serviços para uma análise mais aprofundada, locação de obra e superestrutura em concreto. No apêndice encontram-se mais 2 serviços (alvenaria estrutural e paredes em painéis drywall de gesso acartonado) que foram analisados usando a mesma metodologia, mas que não estão presentes no manual em análise, para demonstrar a aplicabilidade da estrutura da PS e do CQE para as diversas técnicas construtivas. 3.2.1 Locação de obra a) Pré-requisitos para o início dos serviços Verifica-se que as condições descritas na Programação de Serviço em análise (ver Anexo II) estão em acordo com a literatura atual: O terreno precisa estar limpo e terraplenado até aproximadamente às cotas de nível definidas para execução das fundações. A locação tem de ser realizada somente por profissional habilitado (utilizando instrumentos e métodos adequados), que deve partir da referência de nível (RN) para demarcação dos eixos. (YAZIGI, 2009, p. 163). b) Documentos de referência/Anexos Além da planta de locação de pilares, proposto na Programação de Serviço em análise, Souza et al (1996) propõem o projeto da prefeitura, levantamento planialtimétrico, projeto de fundação e a norma regulamentadora do Ministério do Trabalho para condições e meio ambiente do trabalho na indústria da construção NR 18. Choma e Choma (2005) propõem também o detalhe de fundação da grua. 18 c) Programação/Equipe Segundo a TCPO (2008), a unidade de programação e de serviço (medição) é o m² de projeção horizontal da edificação. Os consumos de materiais e mão-de-obra para locação de obra estão apresentados na Tabela 3.1. Se comparada com esta, verifica-se que na PS sugerida pela Encol, apesar de não apresentar os consumos de materiais e mão-de-obra, deixando a cargo da equipe de produção, além de apresentar estes itens, incluiu-se o encarregado e materiais auxiliares para a execução deste serviço, como por exemplo, a tinta para pintura do gabarito, denotando um maior cuidado no planejamento da execução deste serviço. Tabela 3.1 – Consumos por m² de locação de obra para execução de gabarito. (FONTE: TCPO, 2008). Descrição (Código da composição: 02595.8.1.1) Und. Qtd/Coef. Carpinteiro H 0,13 Servente H 0,13 Arame galvanizado (bitola: 16 BWG) KG 0,02 Prego 18 x 27 com cabeça (comprimento: 62,1 mm / diâmetro: 3,40 mm) KG 0,012 Pontalete 3a. construção (seção transversal: 3x3" / tipo de madeira: cedro) M 0,04 Tábua (seção transversal: 1 x 9" / tipo de madeira: cedrinho) M² 0,09 d) Materiais, ferramentas e equipamentos Segundo Souza et al (1996), Thomaz (2001), Choma e Choma (2005) e Yazigi (2009): − Materiais: tábuas de 1”x12”, sarrafos de 1”x4” ou 1”x6”, estacas de madeira (piquete), pontaletes 3”x3”, pregos 18x27 e/ou 15x15, linha de nylon, arame recozido nº 18, concreto magro, tinta PVA branca, esmalte sintético. − Ferramentas: trena de aço de 30 m, esquadro metálico de carpinteiro, lápis de carpinteiro, picareta, cavadeira, enxada, marreta, talhadeira, serrote, pá de corte, colher de pedreiro, nível de pedreiro, prumo de centro, nível de bolha de 35 cm e nível de mangueira ou aparelho de nível a laser. 19 − Equipamentos: EPCs e EPIs (capacete, botas de couro e luvas de borracha), teodolito e nível topográfico. e) Procedimento de execução Souza et al (1996) e Yazigi (2009) ressaltam que além da Referência de Nível (RN) da obra, é necessário definir a referência pela qual será feita a locação da construção e conferir os eixos e divisas da obra (solicitar ao topógrafo), verificando as distâncias entre si (eixos e divisas). Barros e Melhado (2006a) afirmam que é comum ter-se como ponto de referência o alinhamento da rua, um poste no alinhamento do passeio, um ponto deixado pelo topógrafo ou uma lateral do terreno. Em seguida procede-se a execução do gabarito, marcando uma de suas faces com uma trena metálica e uma linha de nylon. Os pilaretes de sustentação do gabarito são fixados por cravação ou chumbamento com concreto magro, mantendo prumo e alinhamento, a cada 1,5 a 2 m um do outro, mantendo um afastamento de pelo menos 1 m a 1,5 m da face da edificação. Deve ser feito o corte dos pilaretes de forma que seus topos fiquem nivelados, a uma altura do solo de cerca de 1,10 m (SOUZA et al, 1996). Na face interna dos pilaretes, pregar tábuas de 15cm, na altura de 1,10 m, formando a chamada tabeira (YAZIGI, 2009). Souza et al (1996) recomendam que quando o terreno apresentar um caimento elevado, o gabarito deve ser executado em degraus, mantendo o perfeito nível, esquadro e alinhamento, conforme ilustra a Figura 3.1. Caso necessário, pode-se pregar sarrafos no topo dos pilaretes. Após verificado o esquadro dos cantos, travar o gabarito com mãos-francesas e, caso a tabeira fique acima de 1,5 m de altura, prever contraventamento em pontos estratégicos, para assegurar a perfeita imobilidade do conjunto. Recomenda-se a pintura deste conjunto com tinta PVA branca, em duas demãos. (YAZIGI, 2009 apud SOUZA et al, 1996). 20 Figura 3.1 – Tabeira executada em diferentes níveis. Barros e Melhado (2006a) enfatizam a importância da conferência dos eixos demarcados para evitar erros nesta fase. A conferência pode ser feita com o auxílio de equipamentos de topografia ou através da verificação do esquadro das linhas que originaram os pontos da locação, utilizando o princípio do triângulo retângulo (3, 4, 5), conforme Figura 3.2 abaixo: Figura 3.2 – Método do triângulo retângulo para a conferência do esquadro. Após a marcação e identificação com tinta dos eixos de locação nos gabaritos, por meio de aparelho topográfico, a partir da Referência de Nível (RN) adotada, procede-se a marcação dos elementos estruturais a serem locados, utilizando trena, esquadro, lápis de carpinteiro e pregos, sendo esta marcação realizada com cotas acumuladas. Thomaz (2001) recomenda que se identifique os elementos tintas de cores diferentes, apontando como 21 exemplo, preto para pilares, vermelho para estacas e verde para o centro de gravidade de grupo de estacas (fundação). Estica-se um arame pelos dois eixos do elemento estrutural a ser locado, utilizando um prego para fixação, definindo o cruzamento dos arames a posição deste elemento no terreno, por meio de prumo de centro. Yazigi (2009) recomenda a verificação da locação destes pregos por meio da medida de diagonais, formando com os eixos de locação triângulos retângulos. Para elementos com seção não circular, marcar pontos das faces destes e descer um prumo em cada lateral para definição da posição das faces. Cravar um piquete nos pontos definidos pelo prumo e locar as fôrmas e, quando necessário, os engastalhos. Não é permitido, na locação de piquetes, o uso de esquadros. O gabarito somente poderá ser desmontado após a concretagem das fundações (SOUZA et al, 1996). Verifica-se, portanto, que o procedimento de execução proposto pela DITEC (1990, p. 1) está de acordo com a literatura mais atual, mas, devido a grande quantidade de informações da literatura que o complementam, faz-se necessário um melhor detalhamento do procedimento, descrevendo os pormenores e o uso dos materiais e equipamentos. f) Verificações de serviços anteriores e avaliações de serviço Para locação de obra, elaborou-se o Quadro 3.2, com as verificações e tolerâncias propostos por Souza et al (1996) e o Manual de Controle de Obras e Serviços (CDHU-SP, 2003). Verifica-se que os o manual em análise propõe, além do que está no Quadro 3.2 a verificação da rigidez e travamento do gabarito e o espaçamento entre os pilaretes. Portanto, pode-se concluir que as verificações propostas pela DITEC (1990) na Programação de Serviço em análise estão em acordo com a literatura e a complementam. 22 Quadro 3.1 – Lista de verificação para locação de obra com execução de gabarito (FONTE: SOUZA et al, 1996; CDHU, 2003). Item de verificação Metodologia e critério de avaliação Tolerância Condições para o início da execução do serviço Terreno limpo e arrasado até as cotas corretas de execução das fundações (liberação pela topografia). Esquadro do gabarito Trena metálica, montando um triângulo reto de lados 3, 4 e 5 m ou múltiplos superiores. 2 cm na extremidade maior do triângulo reto. Esquadro dos eixos Idem ao anterior. 0,5 cm na extremidade maior; máximo 10 mm. Alinhamento do gabarito Conforme projeto executivo. Considerar nível de precisão do aparelho utilizado. Nível do gabarito Aparelho de nível a laser ou nível de mangueira com trena metálica. 10 mm em 50 m. Locação dos eixos Conforme projeto executivo Deslocamento ≤ 5 mm; 0,5 cm na extremidade maior do triângulo reto, não excedendo 10 mm. Marcação dos eixos X e Y no gabarito Trena metálica. Além da conferência inicial, averiguar os eixos periodicamente usando o marco de concreto. ± 5 mm a cada 10 metros. Marcação dos elementos estruturais Verificação no gabarito com uma trena metálica, acertando qualquer diferença encontrada. Piquete locado no cruzamento dos arames dos eixos X e Y. 3.2.2 Execução de superestrutura em concreto armado A execução deste serviço é subdividida em quatro etapas: execução de fôrmas, montagem de armaduras, concretagem e retirada das fôrmas (desforma). Por conta disto, serão analisadas as PS’s e CQE’s dos seguintes serviços: PS/CQE 08 – Confecção e recebimento de fôrma de madeira PS/CQE 09 – Montagem de fôrma de madeira PS/CQE 11 – Montagem de armadura PS/CQE 13 – Concretagem PS/CQE 14 – Desforma 23 Existem ainda no manual em análise, para a fase de estrutura, mais dois procedimentos para marcação de passagens e tubulação embutida em lajes, um para instalações elétricas (PS/CQE 10) e outro para instalações hidrosanitárias (PS/CQE 12) que não serão analisados. O manual da Encol sugere a aplicação do primeiro procedimento antes da montagem da armadura e o segundo após este serviço. PS/CQE 08 – Confecção e recebimento de fôrma de madeira Verificou-se que o manual em análise não apresenta a programação, equipe, materiais, ferramentas e equipamentos necessários para a confecção e recebimento de fôrmas de madeira (ver Anexo II). Estes itens serão desenvolvidos com base na literatura consultada. a) Pré-requisitos para o início dos serviços Os autores do manual em análise sugerem como pré-requisitos apenas a preparação do local para o recebimento, cobrindo-o com lona (DITEC, 1990, p. 31). Yazigi (2009) ressalta que os projetos de arquitetura devem estar concluídos e que preferencialmente deve existir projeto de fôrmas que considere os efeitos do lançamento e adensamento do concreto. O autor ainda lembra a importância da definição da espessura da chapa de compensado e seu acabamento (resinada ou plastificada). Souza et al (1996) e Yazigi (2009) observam que a central de carpintaria deve estar montada, coberta e equipada, seguindo as recomendações da NR 18. b) Documentos de referência/Anexos Além do projeto de fôrmas, proposto na Programação de Serviço em análise, Souza et al (1996) e Yazigi (2009) propõem o projeto de arquitetura, projeto estrutural e a NR 18, esta conforme mencionado no item anterior. 24 c) Programação/Equipe A escolha da unidade de programação e de serviço (medição) fica a cargo da equipe de produção, podendo ser o m² de fôrma, o pavimento ou célula de produção ou o próprio elemento (escadas, por exemplo). A TCPO (2008) recomenda não descontar vãos de até 2,0 m² na área de fôrmas. A Tabela 3.2 apresenta os consumos para fôrmas de chapas compensadas plastificadas de 12 mm de espessura, conforme elemento estrutural. Tabela 3.2 – Consumos por m² de fôrma fabricada em obra (FONTE: TCPO, 2008). Descrição Und. Qtd/Coef. Ajudante de carpinteiro H 0,3 Carpinteiro 7H 1,2 Chapa compensada plastificada (comprimento: 2200 mm / espessura: 12 mm / largura: 1100 mm) M² 1,35 Pontalete 3 x 3" (altura: 75,00 mm / largura: 75,00 mm) M 6,2 Sarrafo 1 x 3" (altura: 75 mm / espessura: 25 mm) M 8,2 Ajudante de carpinteiro H 0,3 Carpinteiro H 1,2 Chapa compensada plastificada (comprimento: 2200 mm / espessura: 12 mm / largura: 1100 mm) M² 1,2 Sarrafo 1 x 3" (altura: 75 mm / espessura: 25 mm) M 1 Tábua 1 x 6" (espessura: 25 mm / largura: 150 mm) M 2 Ajudante de carpinteiro H 0,3 Carpinteiro H 1,2 Chapa compensada plastificada (comprimento: 2200 mm / espessura: 12 mm / largura: 1100 mm) M² 1,25 Pontalete 3 x 3" (altura: 75,00 mm / largura: 75,00 mm) M 2,6 Ajudante de carpinteiro H 0,3 Carpinteiro H 1,2 Chapa compensada plastificada (comprimento: 2200 mm / espessura: 12 mm / largura: 1100 mm) M² 1,2 Pontalete 3 x 3" (altura: 75,00 mm / largura: 75,00 mm) M 8,8 Pilares (Código da composição: 03110.8.27.1) Vigas (Código da composição: 03110.8.30.1) Lajes (Código da composição: 03110.8.41.1) Escadas (Código da composição: 03110.8.36.1) 25 d) Materiais, ferramentas e equipamentos Segundo Souza et al (1996) e Yazigi (2009), os itens necessários para a execução deste serviço são: − Materiais: tábuas de madeira de 1”x9” e 1”x12”, sarrafos de madeira de 1”x2”, 1”x4” e 1”x6”, pontaletes de 3”x3”, chapas de madeira compensada, pregos e tinta à óleo para identificação dos painéis. − Ferramentas: lápis de carpinteiro, trena de aço de 30 m e de 5 m, martelo, serrote, esquadro metálico de carpinteiro, gabarito de números e letras e pincelote. − Equipamentos: EPCs e EPIs (capacete, óculos de segurança, botas de couro, luvas de raspa, protetor auditivo tipo concha e capacete acoplado a protetor facial), guincho, bancada de carpinteiro e serra circular com coifa de proteção para o disco. Souza et al (1996) não recomendam o uso de pé-de-cabra ou outras ferramentas que possam danificar os painéis de fôrma e afirmam que as madeiras usadas devem apresentar rigor de bitolamento, sendo preferencialmente aparelhadas. e) Procedimento de execução: fabricação de fôrmas na obra Verificou-se que o manual em análise não apresenta o procedimento para confecção de fôrmas de madeira. Yazigi (2009) adverte que os painéis necessitam ser executados considerando a limitação do seu tamanho e peso, de forma a facilitar a sua montagem, transporte e desforma (a confecção das fôrmas tem de ser feita de modo a haver facilidade na retirada dos seus diversos elementos). Todas as peças devem ser alinhadas e os painéis cortados e estruturados (exceto os de soalho da laje). As superfícies de corte devem ser planas e lisas, não apresentando serrilhas e os topos de chapa devem ser selados com tinta a óleo ou selante a base de borracha clorada, 26 assim que as peças sejam serradas na bancada. É conveniente identificar os painéis em dois pontos distintos com a numeração para facilitar a sua montagem (se houver projeto, usar numeração prevista neste). (YAZIGI, 2009 apud SOUZA et al, 1996). Eventuais furos nos painéis devem ser executados sempre da face interna da em direção à face externa, com broca de aço rápida para madeira. A passagem de canalização será assegurada por caixas embutidas nas fôrmas (YAZIGI, 2009). A marcação das posições do cimbramento nas fôrmas facilita o processo de montagem. Assim, assinalam-se nas fôrmas as posições onde serão colocados os seus elementos de sustentação, como garfos simples, garfos com mão-francesa, escoramento e reescoramento. A identificação deve ser feita com tinta a óleo, podendo ser feita em cores distintas para cada tipo de elemento de sustentação citado para evitar eventuais trocas de posição (YAZIGI, 2009 apud SOUZA et al, 1996). As chapas de compensado são armazenadas cobertas e empilhadas, na posição horizontal, sobre três pontaletes posicionados no centro da chapa e a 10 cm de cada uma das bordas menores, evitando o contato com o piso. Em lajes usuais, a pilha não pode exceder a 40 cm de altura, para evitar sobrecarga (YAZIGI, 2009). f) Procedimento de execução: recebimento e estocagem de fôrmas prontas Souza et al (1996) apresentam o seguinte procedimento para recebimento e estocagem de fôrmas prontas: − Receber os painéis produzidos com a presença do mestre-de-obras e conferi-los pelo número de ordem, utilizando o romaneio do fornecedor. Conferir as chapas inteiras, as escoras de lajes, os garfos (escoras de vigas), as longarinas e guias pelas quantidades indicadas na nota fiscal. Na falta de algum item, indicar o material faltante no canhoto da nota fiscal; − Verificar se os topos dos painéis estão selados adequadamente. Checar o espaçamento dos sarrafos e a espessura dos painéis. Verificar se a superfície de corte apresenta-se perfeita, sem agressões à borda ou presença de serrilhas; − A estocagem deve ser feita empilhando-se os materiais na posição horizontal sobre vigotas de madeira, a uma altura de cerca de 15 cm do chão. Também é 27 importante a separação e organização dos painéis de pilares, vigas e lajes, de modo a facilitar o início da montagem. Verifica-se, portanto, que este procedimento está condizente com o que foi proposto por DITEC (1990, p. 29) no manual em análise. g) Verificações de serviços anteriores e avaliações de serviço Para fabricação de fôrmas para concreto armado em obras, Souza et al (1996) elaboraram o Quadro 3.2, onde descrevem objetivamente: as condições para início, os itens a serem verificados e os critérios de avaliação para a qualidade deste serviço. Quadro 3.2 – Lista de verificação e tolerâncias para fabricação de fôrmas (FONTE: SOUZA et al, 1996). Item de verificação Metodologia e critério de avaliação Condições para o início da fabricação das fôrmas Central de fôrmas montada, com todos os equipamentos instalados. Projeto de fôrmas concluído e completo. Equipe de carpinteiros orientada a partir do acompanhamento do projetista de fôrmas. Corte e estruturação das peças Conforme projeto executivo. Superfícies de corte planas e lisas, sem a presença de serrilhas. Topos de chapas serradas selados com tinta a óleo ou à base de borracha clorada, logo após o corte na bancada. Marcação e identificação dos painéis Painéis identificados com a numeração prevista em projeto, por meio de tinta a óleo e gabarito de letras e números. Posições de escoramento e re-escoramento marcadas nos fundos de viga e assoalhos da laje. Estocagem dos painéis Estocagem em área limpa, arejada e protegida da ação do sol e da chuva, com espaço compatível, fora da área de montagem. Painéis empilhados na posição horizontal sobre vigotas de madeira, a uma altura de cerca de 15 cm do chão. Estoque organizado para facilitar o início da montagem. Tolerância ± 3 mm 28 Para o recebimento de fôrmas, Rocha (2007) elaborou o Quadro 3.3, onde descreve os itens a serem verificados, tolerâncias e os equipamentos ou meios de avaliação destes. Quadro 3.3 – Lista de verificação e tolerâncias para recebimento de fôrmas (FONTE: ROCHA, 2007 adaptado de SOUZA et al, 1996). Item de verificação Metodologia e critério de avaliação Tolerância Comprimento Trena metálica com precisão de 1 mm, tomando-se a medida no meio da chapa. ± 2 mm Largura Trena metálica com precisão de 1 mm, tomando-se a medida no meio da chapa. ± 2 mm Espessura Paquímetro com precisão de 0,1 mm, tomando-se a medida num ponto sem defeitos visuais, a pelo menos 30 mm da borda da chapa. ± 1 mm Esquadro Chapa (1,22x2, 44) → Diagonal = 272,8 mm Chapa (1,10x2, 20) → Diagonal = 246 mm Trena metálica com precisão de 1 mm, tomando-se as medidas nas diagonais da chapa. ± 5 mm Número mínimo de lâminas Contagem visual pela borda da chapa. Número mínimo de lâminas: Chapas de 6 mm: 3 Chapas de 9 ou 12 mm: 5 Chapas de 18 mm: 7 Chapas de 21 mm: 9 Verificação visual. Resinado: até 2 emendas tanto na face quanto na contraface. Plastificado: máximo de 1 emenda por chapa. Aspecto superficial Verificação visual. Resinado: faces firmes, sem falhas que prejudiquem seu uso. Plastificado: filme contínuo, liso e sem falhas ou incrustações. Aspecto das bordas Verificação visual. Devem estar seladas, sem apresentar descolamento das lâminas. Resistência à água Tomar uma chapa de amostra e retirar 10 corpos-de-prova de 10 x10 cm. Imergi-los em água limpa por 12 horas, deixar secando ao sol por 12 horas e imergi-los novamente por mais 12 horas. Isto pode ser substituído pela fervura dos corpos-deprova em água limpa por 10 minutos. Não devem apresentar descolamento das lâminas após imersão ou fervura em água. Presença de emendas 29 O quadro acima apresenta maior nível de detalhamento do que o proposto no manual em estudo, pois apresenta equipamento necessário e seu uso, bem como critérios de aceitação visual para o recebimento de fôrmas. PS/CQE 09 – Montagem de fôrma de madeira a) Pré-requisitos para o início dos serviços O manual em análise sugere como pré-requisitos, para o caso da primeira laje que a fundação esteja concretada e desformada e o terreno nivelado. Para as outras lajes, que as anteriores estejam concretadas, limpas e desimpedidas. Os eixos principais do edifício e o nível de referência (RN) devem estar transferidos e definidos no terreno (no caso de vigas-baldrame) ou sobre a laje de trabalho. Os engastalhos têm de estar fixados na laje. No caso de laje apoiada diretamente sobre alvenaria estrutural, esta precisa estar com seu respaldo totalmente concluído (cintas de amarração niveladas e concretadas) (YAZIGI, 2009). Souza et al (1996) recomendam que os eixos devem ser transferidos pelo mestre e liberados somente pelo engenheiro da obra. b) Documentos de referência/Anexos Além dos projetos de fôrmas (se houver) e de locação, proposto na Programação de Serviço em análise, Souza et al (1996) e Yazigi (2009) propõem o projeto de arquitetura, projeto estrutural completo com passagem de instalações e a norma regulamentadora do Ministério do Trabalho para condições e meio ambiente do trabalho na indústria da construção (NR 18). 30 c) Programação/Equipe A unidade de programação proposta pela PS é a laje (pavimento) e a de serviço (medição) o m². A TCPO (2008) apresenta os seguintes consumos de materiais e mão-deobra, para montagem de fôrmas de madeira pré-fabricadas com chapas compensadas plastificadas de 12 mm, conforme elemento estrutural na Tabela 3.3. Tabela 3.3 – Consumos por m² de montagem de fôrma. (FONTE: TCPO, 2008). Descrição Und. Qtd/Coef. Ajudante de carpinteiro H 0,098 Carpinteiro H 0,392 Desmoldante de fôrmas para concreto L 0,02 KG 0,1 Ajudante de carpinteiro H 0,139 Carpinteiro H 0,554 Desmoldante de fôrmas para concreto L 0,02 KG 0,1 Ajudante de carpinteiro H 0,074 Carpinteiro H 0,297 Desmoldante de fôrmas para concreto L 0,02 Ajudante de carpinteiro H 0,288 Carpinteiro H 1,15 Desmoldante de fôrmas para concreto L 0,02 KG 0,2 Pilares (Código da composição: 03110.8.39.1) Prego 17 x 27 com cabeça dupla (comprimento: 62,1 mm / diâmetro da cabeça: 3,0 mm) Vigas (Código da composição: 03110.8.39.2) Prego 17 x 27 com cabeça dupla (comprimento: 62,1 mm / diâmetro da cabeça: 3,0 mm) Lajes (Código da composição: 03110.8.39.3) Escadas (Código da composição: 03110.8.39.4) Prego 17 x 27 com cabeça dupla (comprimento: 62,1 mm / diâmetro da cabeça: 3,0 mm) A referida publicação apresenta ainda a composição 03110.8.25.1 (montagem de fôrma com chapa compensada plastificada para pilares/vigas/lajes, incluso contraventamento e travamentos), que especifica 0,101 hora de auxiliar de carpinteiro e 0,403 hora de carpinteiro. 31 Em comparação com o sugerido pela DITEC (1990, p. 32), ambos os valores estão menores. Ambas as publicações não especificam a produtividade com base no número de aproveitamentos, o que inviabiliza a comparação destes coeficientes. d) Materiais, ferramentas e equipamentos Segundo Souza et al (1996) e Yazigi (2009), os itens necessários para a execução deste serviço são: − Materiais: água limpa, cimento portland CP-II, areia média lavada, brita nº 1, painéis estruturados de madeira, chapas de madeira compensada, desmoldante, pregos 18x30, 17x21, 15x15, pregos 18x30 com cabeça dupla, sarrafos de madeira 1”x4”, pontaletes de madeira 3”x3”, “mosquitos” (tocos de madeira com prego), cunhas de madeira, estacas de madeira, longarinas de perfil de aço, escoras tubulares telescópicas de aço com “garfos”, tubos Ø ¾” de PVC rígido, barras de ancoragem roscadas com porcas próprias, tensores, gastalhos metálicos (gravatas), esticador, tinta a óleo e aprumador (tubular) de pilar. − Ferramentas: lápis de carpinteiro, trena de aço de 30 m e de 5 m, martelo, serrote, esquadro metálico de carpinteiro, linha de náilon, prumo de face de cordel, nível de bolha de 30 cm, nível de mangueira ou aparelho de nível a laser, furadeira elétrica portátil com brocas, serra circular portátil e soquete de 5 kg. − Equipamentos: EPCs e EPIs (capacete, botas de couro e luvas de raspa), guincho ou grua (caso necessário). e) Procedimento de execução Verifica-se que o procedimento em análise, proposto pela Encol (1990) aborda a montagem de fôrmas de madeira para pilares, vigas e lajes maciças, estando em consonância com os procedimentos propostos por Souza et al (1996) e Yazigi (2009). Este último apresenta ainda vigas-baldrame, procedimento que pode ser comparado ao da PS/CQE 07 (Cintas e Baldrames), proposto por DITEC (1990, p. 35). 32 Yazigi (2009) lista uma série de recomendações que vão além do procedimento em análise, a saber: Passar desmoldante nas faces internas das fôrmas, sendo este procedimento desnecessário na primeira utilização destas. O prumo do pilar deve ser obtido por meio de ajustes nas escoras laterais dos painéis, nas duas direções. É necessário deixar na base dos pilares (em toda largura dela), uma janela de inspeção para limpeza antes da concretagem. Se o pilar tiver mais de 2,5 m de altura, deve-se deixar janela de inspeção para lançamento do concreto em duas etapas. Conferir o encontro das faces no topo do pilar com auxílio de um esquadro metálico, de forma a garantir a perpendicularidade entre elas. É preciso nivelar as faces montadas, verificando a necessidade de colocação de mosquitos (tocos de madeira com prego) para fechar as aberturas na base do pilar, causadas por problemas de nivelamento da laje já concretada. Posicionar tubos de diâmetro de 3/4" de PVC rígido atravessando o pilar (se necessário, vedados com cones de encosto plásticos nas extremidades) e dentro deles passar barras de ancoragem roscadas (também chamadas tirantes) ou então ferros de amarração (barras de aço para concreto), conforme ilustra a Figura 3.3. Figura 3.3 – Colocação do tubo-guia de PVC na montagem de fôrma para pilar. (FONTE: PINI, 2009). 33 − Ao menos em um dos encontros (extremidades do fundo da viga) com os pilares, é necessário prever um mosquito para facilitar a desforma. − Pode-se pintar a posição das paredes no soalho da laje, a fim de facilitar o trabalho e evitar erros na locação das tubulações elétricas e hidráulicas e dos gabaritos de furação e rebaixos. − As caixas e os nichos (rasgos) para passagem de tubulação das instalações elétricas, hidráulicas e de ar-condicionado, previstas em projeto, devem ser posicionados nas lajes, vigas e pilares antes da concretagem. − As fôrmas remontadas têm de sobrepor o concreto endurecido, executado na etapa anterior, em no mínimo 10 cm (em pilares), para que não se abram, evitando desvios ou perda de argamassa na junta de concretagem. O manual de Pini (2009) apresenta um procedimento ilustrado para a execução de fôrmas de madeira em pilares com peças metálicas de encaixe. Para lajes nervuradas com cubas plásticas, a revista Téchne de número 158 (NARCISO, 2010) apresenta artigo com o procedimento de execução para este serviço e a edição 141 (TÉCHNE, 2008), recomendações de melhores práticas. f) Verificações de serviços anteriores e avaliações de serviço Assim como para o item anterior, Souza et al (1996) elaboraram o Quadro 3.2, onde descrevem as condições para início, os itens a serem verificados e os critérios de avaliação para a qualidade deste serviço. Adicionou-se tolerâncias propostas por Thomaz (2001). 34 Quadro 3.4 – Lista de verificação e tolerâncias para montagem de fôrmas de madeira (FONTE: adaptado de SOUZA et al, 1996 e THOMAZ, 2001). Item de verificação Metodologia e critério de avaliação Tolerância Local do serviço limpo e desimpedido. Transferência dos eixos do andar inferior. Conferir com um prumo de centro ou de um aparelho de nível a laser. Condições para o início da fabricação das fôrmas Fixação e locação dos gastalhos. ± 1 mm Retirada de nata de cimento dos arranques. Instalação das proteções de periferia, conforme disposições da NR 18. Disponibilidade e utilização dos EPI’s. Aplicação de desmoldante (exceto no primeiro uso). Posicionamento das galgas e dos espaçadores e verificação de espaçamento entre tensores ou agulhas conforme projeto. Montagem de fôrma de pilar Prumo das fôrmas de pilares, com um prumo de face, e a altura de topo de cada painel. Imobilidade do conjunto mão-francesa-gastalho e o esquadro do encontro dos painéis no topo do pilar. ± 5 mm Zero Encaixes das fôrmas, não havendo folgas. Locação dos topos das fôrmas de pilares e dimensões internas das fôrmas. ± 2 mm Aplicação de desmoldante (exceto no primeiro uso). Encaixe das fôrmas na cabeça dos pilares. Montagem de fôrma de viga ± 2 mm Alinhamento dos painéis laterais, conferido através de linhas de náilon unindo as cabeças dos pilares. Nivelamento dos fundos de viga, medindo a altura da fôrma até uma linha de náilon horizontal, abaixo dos fundos de viga. Imobilidade de todo o conjunto, assim como o espaçamento dos garfos definido em projeto. ± 2 mm Zero Fixação e o posicionamento dos sarrafos-guia para apoio das longarinas. Montagem de fôrma de laje Posicionamento e travamento das longarinas e das escoras. Nivelamento das fôrmas de laje, atentando para as lajes com previsão de contraflechas. Aplicação de desmoldante sobre o assoalho. ± 2 mm 35 PS/CQE 11 – Montagem de armadura Este procedimento aborda somente a montagem da armadura, sendo a mesma previamente cortada e dobrada, processo este realizado em obra ou industrial. Souza et al (1996) e Yazigi (2009) apresentam procedimentos de corte e dobra que não serão analisados neste item. A edição 154 da Revista Téchne (TÉCHNE, 2010a) apresenta recomendações de melhores práticas no preparo de armadura convencional (armazenamento, corte, dobra e prémontagem). a) Pré-requisitos para o início dos serviços Souza et al (1996) lembra que, além das fôrmas estarem alinhadas e niveladas conforme previsto no manual em análise, a aplicação do desmoldante deve ser feita e as proteções de periferia devem ser instaladas na região de trabalho para que a montagem da armadura possa ser iniciada. Pode-se então apontar como pré-requisitos a montagem de fôrmas, passagem de tubulações, conforme prescrito na PS e no CQE destes serviços, e a proteção periférica do local de trabalho. b) Documentos de referência/Anexos Souza et al (1996) e Yazigi (2009) corroboram o que está previsto no manual em análise, sendo que o primeiro ainda aponta a NR 18, recomendação que faz para todos os serviços em canteiro de obras. c) Programação/Equipe A unidade de programação proposta no procedimento em análise é o pavimento. A TCPO (2008) recomenda a massa obtida no projeto de armação como unidade de serviço 36 (medição) sem a inclusão de perdas, já que estas estão incluídas na Tabela 3.4, que apresenta os consumos para montagem de armaduras de aço CA-50 para pilares, vigas e lajes, com corte e dobra industrial (fora da obra). Tabela 3.4 – Consumos por kg de montagem de armadura de aço CA-50. (FONTE: TCPO, 2008). Descrição Und. Qtd/Coef. Ajudante de armador H 0,034 Armador H 0,034 Espaçador circular de plástico para pifares, fundo e laterais de vigas, lajes, pisos e estacas (cobrimento: 30 mm) UN 4,70 Serviço de corte/dobra industrializado para aço CA 50/60 KG 1,05 Barra de aço CA-50 1/2" (bitola: 12,50 mm / massa linear: 0,963 kg/m) KG 1,05 Arame recozido (diâmetro do fio: 1,25 mm / bitola: 18 BWG) KG 0,02 H 0,10 Espaçador circular de plástico para pifares, fundo e laterais de vigas, lajes, pisos e estacas (cobrimento: 30 mm) UN 7,29 Serviço de corte/dobra industrializado para aço CA 50/60 KG 1,05 Barra de aço CA-50 3/8" (bitola: 10,00 mm / massa linear: 0,617 kg/m) KG 1,05 Arame recozido (diâmetro do fio: 1,25 mm / bitola: 18 BWG) KG 0,02 H 0,031 Espaçador circular de plástico para pifares, fundo e laterais de vigas, lajes, pisos e estacas (cobrimento: 30 mm) UN 11,40 Serviço de corte/dobra industrializado para aço CA 50/60 KG 1,05 Barra de aço CA-50 5/16" (bitola: 8,00 mm / massa linear: 0,395 kg/m) KG 1,05 Arame recozido (diâmetro do fio: 1,25 mm / bitola: 18 BWG) KG 0,02 Pilares (Código da composição: 03210.8.1.13) Vigas (Código da composição: 03210.8.1.14) Armador Lajes (Código da composição: 03210.8.1.15) Armador Observações: Admitiu-se uma perda no consumo do aço de 5% por já ser cortado e dobrado industrialmente, embora, dependendo do grau de organização do canteiro e controle sobre os materiais, essas perdas possam variar de 0 a 10%. Verifica-se no manual em análise (DITEC, 1990, p. 40) que foi sugerido um coeficiente de 0,08 hora por kg de armadura montada, o que, de certa forma condiz com o que está apresentado na Tabela 3.4 para viga. O coeficiente para ajudante não foi informado. 37 d) Materiais, ferramentas e equipamentos Souza et al (1996) e Yazigi (2009), apresentam itens necessários para a execução deste serviço: − Materiais: giz, vergalhões e arames de aço (barras e fios), arame recozido nº 18 BWG, espaçadores plásticos de dimensões conforme cobrimentos especificados. − Ferramentas: trenas de aço de 5 e 30 m, torquês, jogo de chaves de dobramento, tesoura manual com lâmina para corte fios de aço. − Equipamentos: EPCs e EPIs (capacete, botas de couro e luvas de raspa), carrinho-de-mão, guincho ou grua (caso necessário). e) Procedimento de execução Verifica-se que o processo executivo está em conformidade com a atual literatura, necessitando apenas a adição de maior detalhamento na montagem dos elementos estruturais. O procedimento não deixa claro qual a metodologia para montagem da armadura, se esta é cortada e dobrada em obra ou se já chega pronta para ser assentada nas fôrmas. A seguir, são apresentadas algumas recomendações e ressalvas para este serviço. Para a montagem de armaduras, Souza et al (1996) estabeleceu uma razão média de cinco peças de espaçadores por metro quadrado, seja para pilares ou lajes, atentando para que seja considerada a área de todas as faces dos pilares. A Figura 3.4 ilustra os espaçadores usados para pilares e laterais de vigas. 38 Figura 3.4 – Espaçadores de plástico para pilares, laterais de vigas e parte inferior de lajes. (FONTE: BARROS & MELHADO, 2006b). Yazigi (2009) atenta para o fato de que, caso não sejam usados calços de armadura de material plástico, optando-se pelo uso de argamassa feita na obra, esta consiste em uma parte de cimento e duas de areia, com água suficiente para que se obtenha uma pasta seca, enquanto que no manual em estudo recomenda-se o emprego de traço igual ao do concreto a ser aplicado. O referido autor afirma ainda que não podem ser usadas pedras como calços, visto que estas se deslocam facilmente de sua posição. A Figura 3.5 mostra espaçador de concreto usado para lajes. Figura 3.5 – Espaçador de concreto para laje. (FONTE: BARROS & MELHADO, 2006b). Souza et al (1996) ressalta a importância no reforço dos contornos de furos de instalações elétricas e hidráulicas e na montagem das armaduras negativas de lajes quanto ao posicionamento e amarração corretos, podendo serem usados caranguejos e calços. A Figura 3.6 ilustra o uso de caranguejos para posicionamento de tubulações. 39 Figura 3.6 – Uso de caranguejos para posicionamento das tubulações. (FONTE: BARROS & MELHADO, 2006b). A edição 11 da revista Equipe de obra (ALVES, 2007) apresenta procedimento ilustrado para montagem de aço pronto em estruturas, também presentes no livro Construção Passo-a-passo (PINI, 2009). f) Verificações de serviços anteriores e avaliações de serviço Para fabricação de fôrmas, Souza et al (1996) elaboraram o Quadro 3.5, onde descrevem objetivamente: as condições para início, os itens a serem verificados e os critérios de avaliação para a qualidade deste serviço. 40 Quadro 3.5 – Lista de verificação e tolerâncias para montagem de armaduras para concreto armado. (FONTE: SOUZA et al, 1996). Item de verificação Metodologia e critério de aceitação requerido Tolerância Fôrmas executadas, locação e escoramento conferidos e desmoldante aplicado. Condições para o início da execução do serviço Instalação das proteções de periferia conforme disposições da NR 18. EPIs e EPCs estão disponíveis em número e estado de conservação adequados. Kits preparados e com etiquetas de identificação. Amarração nas quatro faces, evitando deslocamentos quando da concretagem. Quantidade de espaçadores colocados na armadura. Montagem de pilar e viga 5 peças por m² Colocação de protetores plásticos nas pontas dos arranques de pilares. Comprimento de ancoragem, ancoragem nos apoios e armadura de suspensão no apoio entre vigas. ± 10 mm Não existência de locais críticos que provoquem dificuldade de acesso do vibrador. Posicionamento e a fixação de todos os elementos metálicos auxiliares (inserts) e gabaritos para a passagem das instalações prediais, bem como o reforço de armadura no contorno desses furos. Ponteamento dos nós (ferro sim, ferro não). Montagem da laje Quantidade mínima de espaçadores. 5 peças por m² Posicionamento e a amarração da armadura negativa e dos “caranguejos”. Amarração da malha suficiente para impedir deslocamentos durante a concretagem. Atenção especial aos casos de “congestionamento de ferragem” e lajes em balanço. PS/CQE 13 – Concretagem a) Pré-requisitos para o início dos serviços Além das fôrmas executadas e limpas, com aplicação de desmoldante, o que pode ser interpretado como a PS de fôrmas, para Yazigi (2009), as armaduras precisam estar limpas, posicionadas e conferidas (PS de montagem de armadura) e tubulação elétrica 41 instalada (PS’s de passagens de tubulações), bem como a preparação de juntas de concretagem, se houver. Para Souza (2009), as áreas de acesso desde a descarga do concreto até o guincho devem estar delimitadas, desobstruídas e regularizadas, bem como os caminhos de acesso sobre as peças a serem concretadas, com posicionamento e remanejamento definidos conforme a sequência de lançamento do concreto. b) Documentos de referência/Anexos O manual em análise não sugere nenhum documento e/ou anexos. Enquanto Choma e Choma (2005) sugerem apenas a NR-18 e o projeto estrutural como referência, Souza (1996) lista, além do proposto por estes autores, os projetos de arquitetura, fôrmas, armação, instalações, alvenaria, impermeabilização e a nota fiscal do fornecimento do concreto. c) Programação/Equipe A unidade de programação proposta no procedimento em análise é o pavimento. A TCPO (2008) recomenda o volume de concreto como unidade de serviço (medição) sem a inclusão de perdas, já que estas estão incluídas na Tabela 3.5, que apresenta os consumos para concreto estrutural dosado em central, com slump convencional, de resistência à compressão (fck) entre 10 e 45 MPa. Tabela 3.5 – Consumos por m³ de concretagem. (FONTE: adaptado de TCPO, 2008). Descrição (Código da composição: 03310.8.13.2) Und. Qtd/Coef. Concreto dosado em central convencional britas 1 e 2 M³ 1,05 Pedreiro H 1,65 Servente H 4,50 Vibrador de imersão, elétrico, potência 1 HP (0,75 kW) - vida útil 20.000 h H 0,20 Observações: 1) Inclui transporte, lançamento, adensamento e acabamento do concreto em estrutura. 2) Para fundações do tipo viga baldrame, substituir o consumo de servente para 3,00. 42 Verifica-se no manual em análise (DITEC, 1990, p. 48) que não foram apresentados coeficientes para materiais e mão-de-obra, sendo apresentadas equipes para concretagem com bomba, grua e jerica. d) Materiais, ferramentas e equipamentos Souza et al (1996) e Yazigi (2009), apresentam itens necessários para a execução deste serviço: − Materiais: água limpa, cimento portland CP-II, concreto conforme projeto estrutural e taliscas de madeira. − Ferramentas: trenas de aço de 5 m, pá, enxada, desempenadeira de madeira, nível de mangueira ou aparelho de nível a laser, régua de alumínio de 1” x 2” com 2 m ou 1 ½” x 3” com 3 m, fôrma cônica com base (para slump-test), fôrma cilíndrica com soquete para moldagem de corpos-de-prova, gabarito metálico de madeira (para rebaixos), quadros de madeira para furos ou rasgos em lajes ou vigas. − Equipamentos: EPCs e EPIs (capacete, botas de couro e luvas de raspa), jerica com rodas de pneu (desnecessária para concretagem com grua ou bombeamento), carrinho-de-mão, guincho, ou grua, ou bomba para concreto (caso necessário), motor de vibrador de mangote, mangote vibrador de imersão, acabadora mecânica. e) Procedimento de execução O procedimento em análise está dividido em liberação (recebimento), transporte e lançamento, seja este feito em pilares, vigas ou lajes. Ao receber a nota fiscal do concreto, são verificados o nome e endereço da obra, número do lacre do caminhão-betoneira (ver Figura 3.7), horário do carregamento, tipo de lançamento (bombeado ou convencional), diâmetro máximo do agregado utilizado na mistura, 43 abatimento especificado (em mm) e o fck solicitado (MPa), cimento utilizado (consumo, marca, tipo), aditivo utilizado e traço do concreto em volume (SILVA et al, 2009). A edição 152 da Revista Téchne (SILVA et al, 2009) apresenta artigo sobre o recebimento de concreto e coleta de amostras no canteiro, detalhando a coleta de amostras e os ensaios realizados neste processo. O moldador anota o número dos corpos-de-prova moldados (pata o teste de resistência) e a data da moldagem. A primeira via do impresso será enviada ao laboratório juntamente com os corpos-de-prova, para ensaio. A segunda via fica na obra para futura referência, A amostragem precisa ser efetuada moldando-se no mínimo quatro corpos-deprova (do terço-médio) por caminhão-betoneira. A numeração dos corpos-de-prova tem de ser correlacionada com o mapeamento de concretagem (peça concretada). Figura 3.7 – Detalhe do lacre na bica do caminhão-betoneira. (FONTE: TÉCHNE, 2005). No que se refere ao transporte do concreto, para o caso de pequenas obras onde se utilizam jericas ou carrinhos-de-mão, estes devem percorrer pistas adequadas, evitando solavancos, como pode ocorrer em passarelas de madeira. Na construção de edifícios altos, as gruas como caçambas adequadas têm-se mostrado eficientes para o transporte vertical. Observa-se atualmente tendência cada vez maior do emprego do concreto bombeado, que requer maior cuidado no lançamento (TANGO et al, 1993). 44 Verifica-se que as condições para transporte do concreto propostas no procedimento em análise estão em conformidade com o proposto por Souza et al (1996), para guincho e jericas, grua e bombeamento. Este autor recomenda o travamento das curvas da tubulação em razão dos problemas decorrentes do grande empuxo envolvido. Quedas livres do concreto de alturas superiores a 2 m, por exemplo, devem ser proibidas. Os locais de concretagem devem ter calhas ou outros artifícios que permitam a chegada do concreto num fluxo razoavelmente suave, evitando a segregação (YAZIGI, 2009). O lançamento do concreto deve preencher todo o espaço das fôrmas. A altura máxima deverá ser de 2,5 m podendo chegar até 3,0 m para concretos mais argamassados. Em casos onde o lançamento exceda essa cota, é necessária a adoção de medidas complementares como o uso de anteparos ou funis, janelas de concretagem e, ainda, concretos com maior coesão (TÉCHNE, 2005). Verificou-se também que o procedimento para lançamento, tanto para pilares, vigas ou lajes, proposto no manual em análise está em consonância com Yazigi (2009) e com artigos das revistas Téchne (TÉCHNE, 2010b, TÉCHNE, 2005, TANGO et al, 1993). Para o processo de cura, a laje é umedecida e pode ser coberta com lona plástica, conforme Figura 3.8. Este procedimento deve durar no mínimo sete dias, seguindo as orientações do projeto estrutural (TÉCHNE, 2010b). Figura 3.8 – Processo de cura de laje com auxílio de lona plástica. (FONTE: TÉCHNE, 2010b). 45 Em caso de chuva intensa, Souza et al (1996) recomenda a interrupção criteriosa da concretagem e a proteção do trecho já concretado com lona plástica. Decidindo-se a continuação do serviço, o autor recomenda a proteção do trecho concretado, bem como as jericas, e o silo do caminhão com lona plástica. f) Verificações de serviços anteriores e avaliações de serviço Para concretagem de peças estruturais com concreto usinado, Souza et al (1996) elaboraram o Quadro 3.6, onde descrevem objetivamente: as condições para início, os itens a serem verificados e os critérios de avaliação para a qualidade deste serviço. 46 Quadro 3.6 – Lista de verificação e tolerâncias para concretagem com concreto usinado. (FONTE: adaptado de SOUZA et al, 1996). Item de verificação Metodologia e critério de aceitação requerido Tolerância Fôrmas, armadura e gabaritos para rebaixo e passagem de instalações posicionados, limpos e conferidos. Mestras estão na altura correta. Abastecimento de água e energia no local. Condições para o início da execução do serviço Disponibilidade de pessoal e equipamentos, efetivos e de reserva, com pelo menos duas horas de antecedência. Composição da equipe de apoio (armador, eletricista etc.). Instalação das proteções de periferia, conforme a NR 18. EPCs e a disponibilidade dos EPIs. Capacidade de resistência dos pavimentos inferiores antes da liberação da concretagem. Transporte Funcionamento do sistema de transporte com pelo menos duas horas de antecedência ao recebimento do concreto. Conferência da nota fiscal e lacre. Recebimento Slump-test. ± 10 mm Resistência à compressão (fck). ≥ fck projeto Umedecimento das fôrmas momentos antes do lançamento do concreto, sem provocar saturação. Não deslocamento de elementos metálicos (inserts) ou da armadura por ocasião do lançamento e adensamento. Grau de acabamento (textura, planeza e ondulações). Conferir com régua de alumínio. Lançamento ± 5 mm Limite de duas horas e 30 minutos para o manuseio do concreto usinado normal ou o limite estabelecido pela nota fiscal para o concreto com aditivo. Havendo junta fria, inspeção conforme orientações do projeto estrutural e do projetista. Acompanhamento do nível de parada da concretagem. Para blocos de fundação, vigas baldrame, escadas, vigas isoladas e pilares isolados, a referência será a própria fôrma, sem tolerância. Não formação de acúmulos pontuais de material sobre a fôrma. Verificar se a agulha do vibrador está correta para a pior situação (acesso difícil) e para o melhor rendimento. Adensamento Distância de vibração e o tempo de imersão da agulha no concreto, que deve ser em torno de 15 segundos. Para pilares, conferir a espessura da camada de concretagem (deve ser menor que três quartos do comprimento da agulha do vibrador). Cura Constante umedecimento das peças nos três primeiros dias, pelo menos. ± 3 mm 47 PS/CQE 14 – Desforma Verificou-se que a PS deste serviço não apresenta programação, equipe, materiais, ferramentas e equipamentos. a) Pré-requisitos para o início dos serviços O procedimento em análise não apresenta pré-requisitos para início deste serviço. Para Yazigi (2009), o concreto dos pilares e laje deve estar curado e liberado para a desforma, segundo recomendações das normas técnicas, ou seja: 3 dias para a retirada das fôrmas laterais; 14 dias para fôrmas inferiores, permanecendo as escoras principais convenientemente espaçadas; 21 dias para a retirada total das fôrmas e escoras. Esses prazos podem ser reduzidos quando, a critério do engenheiro da obra, forem adotados concretos com cimento de alta resistência inicial ou usados aditivos aceleradores de pega. b) Documentos de referência/Anexos O manual em análise aponta planta de re-escoramento e planta de locação e verificação. Yazigi (2009) aponta ainda o projeto estrutural completo com passagens de instalações. c) Programação/Equipe Assim como para a PS de montagem de fôrmas, a unidade de programação proposta pela PS é a laje (pavimento) e a de serviço (medição) o m². A TCPO (2008) apresenta os seguintes consumos de materiais e mão-de-obra, para a desmontagem de fôrmas de madeira pré-fabricadas com chapas compensadas plastificadas de 12 mm, para pilares, vigas e lajes na Tabela 3.6. 48 Tabela 3.6 – Consumos por m² de desmontagem de fôrmas (FONTE: TCPO, 2008). Descrição (Código da composição: 03110.8.26.1) Und. Qtd/Coef. Ajudante de carpinteiro H 0,043 Carpinteiro H 0,173 Observação: incluso contraventamento/travamentos 7,5 cm x 7,5 cm. d) Materiais, ferramentas e equipamentos Yazigi (2009) apresenta itens necessários para a execução deste serviço: − Materiais: corda e cunhas de madeira dura; − Ferramentas: martelo, ponteiro pequeno, marreta de 1 kg, escova de piaçaba e cavalete para andaime; − Equipamentos: EPCs e EPIs (capacete, botas de couro e luvas de raspa), guincho ou grua. e) Procedimento de execução A desforma começa pelos pilares, soltando-se inicialmente os tensores. Deve-se retirar os painéis, desprendendo-os, nunca usando alavancas (pés-de-cabra) entre o concreto endurecido e as fôrmas. Caso um painel necessite ser afrouxado, terão de ser utilizadas cunhas de madeira dura. Painéis de maiores dimensões e principalmente pilares de canto podem ser mantidos no lugar, amarrando-os com cordas para evitar eventuais choques ou quedas. É necessário retirar os tubos passantes de PVC, utilizando um pequeno ponteiro (YAZIGI, 2009). Segundo o referido autor, deve-se manter as re-escoras das vigas ou lajes, se necessário, nos locais recomendados pelo projetista. Em seguida, retirar os sarrafos-guia e remover as cunhas laterais e da base dos garfos, para soltá-los. Em seguida, é preciso desformar as laterais das vigas. Para separar as fôrmas de viga e de laje, deve-se, conforme acima, usar uma cunha entre o sarrafo de pressão e o soalho da laje. Caso não seja possível a desforma da viga desse modo, devido ao excesso de garfos muito próximos, é necessário retirar as escoras do terço central do vão, manter as re- 49 escoras e, só então, proceder á retirada das escoras (mantendo o re-escoramento, se for o caso) dos terços das extremidades (SOUZA et al, 1996). As fôrmas de madeira precisam ser limpas imediatamente após o seu uso e não deixadas para que isso seja feito por ocasião da utilização seguinte. A limpeza é feita com uma escova de piaçaba, para eliminar argamassa endurecida que tenha aderido á sua superfície (YAZIGI, 2009). Verifica-se que o procedimento proposto no manual em análise não está detalhando o processo de retirada dos painéis conforme a literatura apresentada. Em contrapartida, pode-se encontrar este mesmo procedimento de desforma em Barros e Melhado (2006b). f) Verificações de serviços anteriores e avaliações de serviço Assim como para a montagem de fôrmas, Souza et al (1996) elaboraram o Quadro 3.7, onde descrevem as condições para início, os itens a serem verificados e os critérios de avaliação da qualidade para o serviço de desforma. Quadro 3.7 – Lista de verificação e tolerâncias para desforma. (FONTE: adaptado de SOUZA et al, 1996). Item de verificação Condições para o início da execução do serviço Metodologia e critério de avaliação Concreto curado e liberado para desforma. Tempo adequado de cura do concreto para a desforma das peças, utilizando os resultados de ruptura de corpos-deprova. Painéis desformados com o auxílio de desformador ou cunhas de madeira, sem agressões às placas de compensado. Processo de desforma Instalação de cordas, redes ou cavaletes para evitar eventuais impactos e agressões contra os painéis de lajes, vigas e pilares, principalmente os de borda. Limpeza dos painéis logo após a desforma. Desforma e o re-escoramento adequados de vigas e lajes em balanço. Re-escoramento de vigas e lajes Posicionamento e a fixação das re-escoras dos fundos de viga e das tiras de laje, nas posições definidas em projeto, antes da retirada das escoras. Tolerância 50 Verifica-se, portanto, que o CQE sugerido no manual em análise está em conformidade com o quadro apresentado por Souza et al (1996). 3.3 Considerações sobre este capítulo Como relatado no início do capítulo, foram analisados e discutidos, no desenvolvimento deste, PS’s e CQE’s do manual em estudo. A partir destas, montou-se o Quadro 3.8 abaixo, onde se apresentam os movimentos exemplificados no item 1.3 deste trabalho, divididos conforme os quesitos avaliados nas análises comparativas de cada serviço. Quadro 3.8 – Quadro resumo das análises realizadas. (Desforma) PS/CQE 01 (Concretagem) PS/CQE 13 (Montagem de armadura) PS/CQE 11 PS/CQE 09 (Montagem de fôrmas) (Conf. e receb. de fôrmas) PS/CQE 08 PS/CQE 01 Quesitos analisados (Locação de obra) PS/CQE’s analisados a) Pré-requisitos para o início dos serviços b) Documentos de referência/anexos c) Programação/equipe d) Materiais, ferramentas e equipamentos e) Procedimento de execução f) Verificações de serviços anteriores e avaliações de serviço Legenda: Movimento 1: texto analisado é complementado pela literatura Movimento 3: texto analisado complementa a literatura Movimento 2: texto analisado e literatura estão em consonância ou se complementam entre si Verifica-se que nas PS/CQE analisadas, para o item d (materiais, ferramentas e equipamentos) a literatura complementa o manual da Encol. A PS/CQE de recebimento de fôrma apresentou apenas um movimento 2, e nenhum movimento do tipo 3, enquanto que a PS/CQE 11 apresentou apenas um movimento 1, estando em consonância com o apresentado na literatura corrente. 51 Para o item f (verificações de serviços anteriores e avaliações de serviço), as análises mostraram que ou o manual em estudo complementa a literatura ou os textos estão em consonância, se mostrando como o ponto forte desta publicação. Percebe-se que a estrutura das fichas se manteve e que muitas das técnicas empregadas à época ainda se aplicam atualmente. Um exemplo disto é Pini (2008), que cataloga alternativas tecnológicas para construção de forma semelhante ao manual que foi analisado neste trabalho. Nota-se que não foram incluídos nas fichas de PS os EPIs e EPCs, enquanto que autores como Souza et al (1996) e Yazigi (2009) demonstram preocupação maior com a segurança do trabalho. Outra sugestão seria a inclusão de metodologia para verificação de serviço, indicando a ferramentas necessárias, conforme proposto por Souza et al (1996) e CDHU (2004). Pode-se sugerir também o uso de recursos multimídia, como fotografias (ver Figura 3.9 abaixo) ou vídeos narrados (em DVD anexo) para treinamento da equipe de produção antes do início dos serviços. Figura 3.9 – Procedimento de execução de serviços ilustrado. (FONTE: Equipe de Obra). No apêndice, foram realizadas análises semelhantes para dois serviços que não constavam no manual analisado. Estes foram desenvolvidos com base na literatura consultada. No anexo em via eletrônica (DVD-ROM) encontram-se o manual analisado na integra, outras publicações da Encol, bem como todo o material reunido para a elaboração deste trabalho. 52 4 CONCLUSÕES E SUGESTÕES PARA TRABALHOS FUTUROS O objetivo principal deste trabalho foi mostrar, através de uma análise crítica de partes extraídas de um dos manuais escolhidos, a relevância e aplicabilidade destes na atualidade. Como pontos fortes das publicações coletadas, apresenta-se as técnicas construtivas da Encol S/A, como por exemplo o método Poli-Encol de alvenaria, bem como inovações tecnológicas desenvolvidas em outros subsistemas construtivos. Já o manual estudado apresenta uma variedade de serviços que não se encontrou na literatura analisada, bem como fichas de verificação que ainda estão em consonância com a realidade. Na literatura analisada verifica-se uma evolução em relação ao material estudado, podendo-se encontrar técnicas construtivas mais atuais, com procedimentos ilustrados e utilização de recursos multimídia e com adaptações para a norma de desempenho, como é o caso dos artigos da revista Guia da Construção. Durante o levantamento de literatura, um vasto material foi reunido. Este, em anexo (DVD-ROM), serve como auxílio na elaboração e análise de outros serviços, já que este processo passa sempre por uma adaptação à cultura da empresa, onde todos os profissionais envolvidos devem participar. Este material pode servir também, como ponto de partida para trabalhos futuros, conforme sugerido a seguir. Como sugestões para trabalhos futuros, pode-se recomendar a coleta de outros manuais e avaliação de sua utilização e relevância na atualidade, a análise e adaptação de outros serviços apresentados no manual estudado neste trabalho, bem como a avaliação da PS e do CQE no canteiro de obras. 53 REFERÊNCIAS BIBLIOGRÁFICAS ABIKO, A. K.; GONÇALVES, O. M.; CARDOSO, L. R. A., O futuro da indústria da construção civil: construção habitacional. Brasília: MDIC/STI: IEL/NC, 2005. ALVES, A. Montagem de aço pronto em estruturas. Revista Equipe de Obra. São Paulo: Pini, n. 11. mai. 2007. BARROS, M. M. S. B. de; MELHADO, S. B. Serviços preliminares de construção e locação de obras. Boletim Técnico da Escola Politécnica da USP. Departamento de Engenharia de Construção Civil, BT/PCC. São Paulo: EPUSP, 2006a. BARROS, M. M. S. B. de; MELHADO, S. B. Recomendações para a produção de estruturas de concreto armado em edifícios. Boletim Técnico da Escola Politécnica da USP. Departamento de Engenharia de Construção Civil, BT/PCC. São Paulo: EPUSP, 2006b. CENTRO DE TECNOLOGIA DE EDIFICAÇÕES (CTE). Sistema de gestão da qualidade para empresas construtoras. São Paulo, SEBRAE/SINDUSCON-SP, 1995. CHOMA, A. A.; CHOMA, A. C. Como gerenciar contratos com empreiteiros: manual da gestão de empreiteiros na construção. São Paulo: Pini, 2005. COELHO, R. A. Como construir – reforço de alvenaria estrutural não-armada no último pavimento. Revista Téchne. São Paulo: Pini, n. 73. abr. 2003. COMPANHIA DE DESENVOLVIMENTO HABITACIONAL E URBANO DO ESTADO DE SÃO PAULO (CDHU). Manual de Controle de Obras e Serviços. Lista de Verificação e Desvios Admitidos, São Paulo, CDHU-IPT-APEOP-SINAENCO-SindusCon-SP, dezembro 2002, 46p. DITEC. Operação do processo de Programação de Serviços (PS) e Controle de Qualidade de Execução (CQE): manual técnico. 2. ed. Encol S/A, 1990. 19 p. (Série Manuais). DITEC. Treinamento PS-CQE – Manual do instrutor: manual técnico. 2. ed. Encol S/A, 1990. 309 p. (Série Manuais). EQUIPAOBRA. Catálogo de produtos. <http://equipaobra.com.br/plus/modulos/catalogo/>. Acesso em 2 nov. 2010. 54 EXAME. Maiores e melhores 1994 – As maiores da construção pesada. Rio de Janeiro: Abril, 1994. FIGUEROLA, V. Paredes de gesso acartonado. Revista Equipe de Obra. São Paulo: Pini, n.2. jul. 2005. FIGUEROLA, V. Drywall em áreas molháveis. Revista Equipe de Obra. São Paulo: Pini, n.9. jan. 2007. GEHBAUER, Fritz. Planejamento e gestão de obras: um resultado prático da cooperação técnica Brasil-Alemanha. Curitiba: CEFET-PR, 2002. 520 p. GUERRINI, F. B.; TAUK, S. A.; SACOMANO, J. B. A competitividade da construção civil brasileira. Escola de Engenharia de São Carlos – USP, 1997. 5 p. HAGA, H. C. R. Gestão da rede de suprimentos na construção civil: integração a um sistema de administração da produção. 2000. 135 p. Dissertação (Mestrado em Engenharia de Produção), Escola de Engenharia de São Carlos. KUME, H. Métodos Estatísticos para Melhoria da Qualidade. São Paulo: Editora Gente, 1993. 245p. MITIDIERI FILHO, C. V. Como construir – paredes em chapas de gesso acartonadas. Revista Téchne. São Paulo: Pini, n. 30. set. 1997. NARCISO, B. Como construir – lajes nervuradas com cubas plásticas. Revista Téchne. São Paulo: Pini, n. 185. 18 mai. 2010. PICCHI, F. A. Sistemas da qualidade: uso em empresas de construção de edifícios. 1993. Tese (Doutorado em Engenharia de Construção Civil e Urbana). Universidade de São Paulo. PINI. Construção passo-a-passo. São Paulo: Pini, 2009. PINI. Alternativas tecnológicas para edificações. São Paulo: Pini, 2008. 55 REIS, P. F. Análise dos impactos da implementação de sistemas de gestão de qualidade nos processos de produção de pequenas e médias empresas de construção de edifícios. 1998. 274 p. Dissertação (Mestrado em Engenharia), Escola Politécnica, Universidade de São Paulo. RIBEIRO, P. T. Como construir – casa de alvenaria estrutural. Revista Téchne. São Paulo: Pini, n. 130 jan. 2008. ROMAN, H. R. Como construir – alvenaria estrutural. Revista Téchne. São Paulo: Pini, n. 24 set. 1996. SABBATINI, F. H.; AGOPYAN, V. Desenvolvimento de métodos, processos e sistemas construtivos, Boletim Técnico da Escola Politécnica da USP, Departamento de Engenharia de Construção Civil, BT/PCC. São Paulo: EPUSP, 1991. SOUZA, R.; MEKBEKIAN, G. Qualidade na aquisição de materiais e execução de obras. São Paulo: Pini, 1996. ROCHA, M. Q. B. Elaboração de indicadores de uso de ferramentas de controle da qualidade na execução de obras prediais. 2007. 193 p. Dissertação (Mestrado em Engenharia Civil), Universidade do Estado do Rio de Janeiro. ROSSATO, I. F. Uma Metodologia para a Análise e Solução de Problemas. 1996. Dissertação (Mestrado em Engenharia de Produção e Sistemas). Universidade Federal de Santa Catarina. SILVA, D. F.; COSER, J. B.; BAUER, J. F. Como construir – recebimento de concreto e coleta de amostras no canteiro. Revista Téchne. São Paulo: Pini, n. 152. 17 nov. 2009. TÉCHNE: Melhores práticas – concretagem, São Paulo: Pini, n. 104. 13 mai. 2005. TÉCHNE: Melhores práticas – alvenaria estrutural, São Paulo: Pini, n. 120. 15 mar. 2007. TÉCHNE: Melhores práticas – lajes nervuradas, São Paulo: Pini, n. 141. 16 dez. 2008. TÉCHNE: Melhores práticas – preparo de armadura convencional, São Paulo: Pini, n. 154. 18 jan. 2010a. TÉCHNE: Melhores práticas – concretagem de lajes, São Paulo: Pini, n. 159. 18 jun. 2010b. 56 TCPO, Tabelas de Composição de Preços para Orçamentos. 13. ed. São Paulo: Pini, 2008. 630 p. TANGO, C. E. S. et al. Como construir – estruturas de concreto (parte 2). Revista Téchne. São Paulo: Pini. n. 3. mai. 1993. THOMAZ, Ercio. Tecnologia, gerenciamento e qualidade na construção. São Paulo: Pini, 2001. 449 p. YAZIGI, Walid. A técnica de edificar. 10. Ed, São Paulo: Pini/SINDUSCON, 2009. 772 p. 57 APÊNDICE A Será realizada a análise dois outros serviços que não estavam no manual em estudo, para demonstrar a aplicabilidade deste processo para qualquer serviço. PS/CQE Extra-I – Alvenaria estrutural Como este serviço não possui PS e CQE sugeridas no manual em análise, estes serão elaborados com base na literatura atual. a) Pré-requisitos para o início dos serviços Yazigi (2009) aponta como condições para início a laje estar livre e apta a receber cargas. Para o caso de alvenaria sobre vigas-baldrame, estas devem estar impermeabilizadas e o terreno no seu entorno nivelado 10 cm abaixo do respaldo dos baldrames. b) Documentos de referência/Anexos Como referências, Yazigi (2009) aponta os projetos de arquitetura, fundação (vigas-baldrame), estrutura (alvenaria e laje), instalações hidráulicas e elétricas, impermeabilização (quando houver) e esquadrias. c) Programação/Equipe A TCPO (2008) aponta como unidade de serviço (medição) o m². Pode-se apontar a célula ou laje (pavimento) como unidade de programação. A TCPO apresenta composições para alvenaria estrutural com blocos cerâmicos, de concreto ou sílico-calcários, para dimensões variáveis. Na Tabela A.1, estão apresentados os consumos de material e mão-deobra para alvenaria estrutural com blocos cerâmicos e de concreto, de 14 cm de espessura e juntas de 10 mm, com argamassa industrializada. 58 Tabela A.1 – Consumos por m² de alvenaria estrutural (FONTE: TCPO, 2008). Descrição Und. Qtd/Coef. Pedreiro H 0,7 Servente H 0,7 Argamassa pré-fabricada para assentamento de alvenaria estrutural (resistência: 14 MPa) KG 21 Bloco cerâmico vazado estrutural – bloco inteiro 14 x 19 x 39 (altura 190 mm / comprimento: 390 mm / largura: 140 mm) UN 13 Pedreiro H 0,8 Servente H 0,8 Argamassa pré-fabricada para assentamento de alvenaria estrutural (resistência: 14 MPa) KG 21,5 Bloco de concreto estrutural – bloco inteiro 14 x 19 x 39 – resistência: 4,5 MPa – para receber revestimento (altura 190 mm / comprimento: 390 mm / largura: 140 mm) UN 13,1 Blocos cerâmicos (Código da composição: 04212.8.1.5) Blocos de concreto (Código da composição: 04222.8.1.5) Observações: 1) Consideram-se material e mão-de-obra para preparo da argamassa, marcação e execução da alvenaria. Exceto serviços de fixação, cinta de amarração, armação e graute da alvenaria. 2) Perda adotada para os blocos de concreto: 5%. 3) A alvenaria estrutural com blocos é utilizada com armação em muitas situações; nestas ocorrências, acrescentar as quantidades especificadas da argamassa para graute e da ferragem. d) Materiais, ferramentas e equipamentos De acordo com Pini (2008) e Yazigi (2009), os itens necessários para a execução deste serviço são: − Materiais: água limpa, cimento portland CP-II, areia média lavada, brita nº 1, blocos estruturais, barras de aço (especificadas em projeto), argamassa industrializada, tela de aço zincada, lápis de carpinteiro e linha de náilon; − Ferramentas: esquadro, fio de prumo, trena metálica de 3, 5 e 20 m, régua de alumínio de 2 m, broxa ou trincha para aspergir água, nível de bolha, nível de mangueira ou nível a laser, bisnaga aplicadora ou meia desempenadeira especial aplicadora de argamassa de assentamento, colher de pedreiro, desempenadeira de madeira ou de aço e carrinho-de-mão ou jerica; − Equipamentos: EPCs e EPIs (capacete, botas de couro, luvas de borracha e capacete acoplado a protetor facial), andaime metálico ou de madeira, escada de sete degraus, guincho ou grua, acessório para iluminação (rabicho e lâmpada), escantilhão, serra circular com disco diamantado, caixa ou caixote para argamassa (argamassadeira), disco de corte. 59 e) Procedimento de execução A TCPO (2008) apresenta o seguinte procedimento: Executar a marcação da modulação da alvenaria, assentando-se os blocos dos cantos; em seguida, fazer a marcação da primeira fiada com blocos assentados sobre uma camada de argamassa previamente estendida, alinhados pelo seu comprimento. A Figura A.1 ilustra esse procedimento; Figura A.1 – Marcação de alvenaria com passagem de instalações. Atenção à construção dos cantos, que deve ser efetuada verificando-se o nivelamento, perpendicularidade, prumo e espessura das juntas, porque eles servirão como gabarito para a construção em si; Os blocos dos cantos deverão ser assentados com o auxílio do escantilhão e régua técnica de prumo e nível; Figura A.2 – Uso de escantilhões nos cantos. (FONTE: Catálogo Equipa Obra). 60 − Garantia do prumo e horizontalidade da fiada, através de uma linha esticada que servirá como guia; − Verificação do prumo de cada bloco assentado; − Enchimento das juntas entre os blocos, com espessura de 10 mm; − Colocação dos blocos em pé para receber a argamassa que fará a junta vertical entre eles; − As juntas verticais não devem coincidir entre fiadas contínuas, de modo a garantir a amarração dos blocos; − A limpeza pode ser efetuada após o frisamento, utilizando-se pano grosso ou esponja seca, evitando-se com isso produzir manchas (esbranquiçadas) sobre os blocos; − Quando o projeto estrutural prevê a utilização de enrijecedores verticais (pontos de graute), a colocação das armaduras deve ser precedida da limpeza das rebarbas de argamassa dos furos e abertura das espias na base das paredes, para controle da chegada do graute até o fundo do furo; − O lançamento do graute, efetuado após a limpeza do furo, deve ser feito no mínimo após 24 horas do assentamento dos blocos. A altura máxima de lançamento é de 3 m. Recomenda-se, no entanto, lançamento de alturas não superiores a 1,40 m com graute auto-adensável; − Amarração das paredes: ferros utilizados são do tipo CA-50 e bitola de 5 mm; essas amarrações deverão ser feitas alternadamente a cada duas fiadas, entre as juntas; − Executar cintas de amarração, enrijecendo as canaletas com concreto até a altura das mesmas, garantindo-se a solda com a parte superior através de estribos ou arranques. Yazigi (2009) ressalta que a tubulação elétrica tem de ser executada simultaneamente, embutida nos furos dos blocos, de maneira que, terminada a alvenaria, não haja necessidade de nela serem feitos rasgos. Também, o quadro de distribuição de luz do apartamento (sem o miolo) precisa ser colocado durante o assentamento dos blocos. O referido autor ainda enfatiza a necessidade de corte de blocos para a execução de meios-blocos, blocos-canaleta e passagem de conduítes e caixas de derivação. A Figura A.3 apresenta uma central de corte de blocos estruturais implantada no canteiro para confecção de blocos especiais, com colocação de caixas elétricas. 61 Figura A.3 – Central de corte de blocos estruturais. Yazigi (2009) ainda enfatiza a presença dos seguintes componentes estruturais, que devem ser executados antes da concretagem da laje do piso superior: Contraverga: deve ser executada uma canaleta (em blocos) imediatamente abaixo do peitoril do vão da janela, preenchida com concreto e tendo armação de barras corridas de aço para concreto (especificadas pelo calculista), avançando um bloco e meio de cada lado do vão; Verga: analogamente, é feito o preenchimento da canaleta (em blocos), com a armação de barras corridas de aço (especificadas pelo calculista) e com avanço igual ao da contraverga. A Figura A.4 ilustra o preenchimento dos blocos calha com graute empregando-se um balde para graute. Figura A.4 – Lançamento de graute em blocos calha (FONTE: catálogo Equipa Obra). 62 A Encol, em convênio de pesquisa realizado com a Escola Politécnica da USP, desenvolveu um sistema de alvenaria estrutural não armada de blocos de concreto, chamado “Processo Poli-Encol”. Foram publicados três manuais, dos quais o de “blocos e prémoldados” e o de “execução” estão anexados em via eletrônica a este trabalho. As edições 24 (ROMAN, 1996), 73 (COELHO, 2003), 120 (TÉCHNE, 2007) e 130 (RIBEIRO, 2008) da revista Téchne apresentam recomendações de melhores práticas de construção para alvenaria estrutural, inclusive reforço de alvenaria não-armada no último pavimento (edição 73). f) Verificações de serviços anteriores e avaliações de serviço Para este serviço, elaborou-se Quadro A.1, com as verificações e tolerâncias propostos por Thomaz (2001), pelo Manual de Controle de Obras e Serviços (CDHU-SP, 2003) e Pini (2008). Quadro A.1 – Lista de verificação e tolerâncias para execução de alvenaria estrutural. (FONTE: adaptado de THOMAZ, 2001; CDHU-SP, 2003 e PINI, 2008). Item de verificação Metodologia e critério de avaliação Tolerância Condições para o início da execução do serviço Laje livre e apta a receber cargas. Caso esteja sobre viga-baldrame, verificar impermeabilização desta. Locação das paredes Verificação com trena metálica. ± 10 mm Esquadro entre paredes Medição no prolongamento da linha – equipamento: esquadro (60x80x100)cm, trena metálica e linha. ± 15 mm Posicionamento dos vãos Verificar com trena metálica. ± 10 mm Prumo da parede Verificar com prumo de face. ± 2 mm/m Espessura das juntas horizontal e vertical Valor de referência de 10 mm. Verificação com trena metálica. Nível/Alinhamento da juntas horizontal e vertical Verificar com trena metálica. ± 2 mm/m Nível no respaldo (topo) de paredes no mesmo pavimento Verificar com nível de mangueira. ± 1 mm/m Pé-direito Conforme projeto executivo. Verificar com trena metálica. ± 25 mm Planicidade Verificar com régua de alumínio de 2 m e trena metálica (diferença no meio da régua). ± 5 mm Lançamento de graute obrigatório Verificar visualmente o preenchimento de cintas, vergas e contravergas. Passagem de eletrodutos e posicionamento de caixas de luz Conforme projeto executivo. Limpeza Inspeção visual. Terminalidade Inspeção visual. ± 3 mm 63 PS-CQE Extra-II – Paredes em painéis drywall de gesso acartonado a) Pré-requisitos para o início dos serviços Como pré-requisitos, pode-se apontar as execução das vedações internas e externas (fachadas, poço do elevador e caixa de escada), o piso nivelado e com contrapiso executado, aberturas (portas externas, janelas, cobertura e shafts) protegidos para evitar a entrada de umidade, pontos de instalação hidráulica marcados de acordo com o projeto executivo e definido o tipo de fixação da estrutura do drywall (parafusos ou pinos). b) Documentos de referência/Anexos Assim como para alvenaria pode-se apontar os projetos de estrutura, arquitetura (vedações), e instalações hidráulicas e elétricas. c) Programação/Equipe Devido à especialização do serviço e da mão-de-obra, a TCPO (2008) apresenta composições considerando serviço contratado de empresa terceirizada para instalação, incluindo material e mão de obra, apresentando em todas as composições consumo unitário por m² de parede. Esta publicação sugere como unidade de medição a área efetiva instalada. Para unidade de programação, pode-se utilizar o pavimento ou célula de produção. d) Materiais, ferramentas e equipamentos Pini (2008) apresenta os componentes necessários para execução deste serviço: − Materiais: água limpa, cimento portland CP-II, areia média lavada, brita nº 1, blocos estruturais, barras de aço (especificadas em projeto), argamassa industrializada, tela de aço zincada, lápis de carpinteiro e linha de náilon; − Ferramentas: esquadro, fio de prumo, trena metálica de 3, 5 e 20 m, régua de alumínio de 2 m, broxa ou trincha para aspergir água, nível de bolha, nível de mangueira ou nível a laser, bisnaga aplicadora ou meia desempenadeira especial, aplicadora de argamassa de assentamento, colher de pedreiro, desempenadeira de madeira ou de aço e carrinho-de-mão ou jerica; − Equipamentos: EPCs e EPIs (capacete, botas de couro, luvas de borracha e capacete acoplado a protetor facial), andaime metálico ou de madeira, escada de sete degraus, guincho ou grua, acessório para iluminação (rabicho e lâmpada), escantilhão, serra circular com disco diamantado, caixa ou caixote para argamassa (argamassadeira) e disco de corte. 64 e) Procedimento de execução Segundo Pini (2008), as etapas básicas para a execução de vedação vertical interna com placas de gesso acartonado são: − Marcação e fixação das guias; − Colocação dos montantes; − Fixação de marcos de portas; − Colocação de reforços para peças suspensas; − Colocação das chapas de gesso acartonado, incluindo lã mineral; − Tratamento das juntas entre chapas de gesso acartonado; − Emassamento das cabeças dos parafusos; − Revestimento das paredes de gesso acartonado. A edição de número 30 da revista Téchne (MITIDIERI FILHO, 1997) apresenta artigo sobre como construir paredes de gesso acartonado, enquanto que a edição 135 da mesma publicação apresenta recomendações para execução deste serviço. As edições 2 (FIGUEROLA, 2005) e 9 (FIGUEROLA, 2007) da revista Equipe de Obra apresentam, respectivamente, procedimento ilustrado para execução de paredes de gesso acartonado e procedimento ilustrado para aplicação de drywall em áreas molháveis. f) Verificações de serviços anteriores e avaliações de serviço Segundo Mitidieri Filho (1997), as chapas de gesso acartonado devem ser controladas na origem, ou seja, na fábrica. Quanto à montagem, o autor afirma que deve-se garantir o atendimento dos catálogos de fabricantes, recomendando os seguintes limites: − Desvio de prumo inferior a h/600, onde h é a altura da parede; − Irregularidades superficiais inferiores a 3 mm, em relação a uma régua com 2 m de comprimento; − Irregularidades abruptas inferiores a 1 mm, em relação a uma régua de 20 cm de comprimento. O referido autor ainda ressalta que deve ser exercida fiscalização especial na execução de paredes de ambientes molháveis ou de paredes especiais, com reforços. 65 ANEXOS ANEXO I: Operação do Processo de Programação de Serviços (PS) e Controle da Qualidade da Execução (CQE) ANEXO II: PS’s e CQE’s analisadas neste trabalho (numeração DITEC, 1990) DVD-ROM: (Download dos arquivos presentes no DVD: http://bit.ly/ak91UB) ÍNDICE DE ARQUIVOS: − Esta monografia; − Manual em análise em formato de leitura (.PDF) e editável (.DOC); 1 – Manuais Encol S/A e DTC − Sistema de Empreendimento; − Áreas das edificações; − Normas de controle de projetos e orçamentação; − Caderno de referência – PS /CQE; − Garantia da qualidade; − Qualidade das estruturas de concreto armado da Encol; − Qualidade das estruturas de concreto armado da Encol - contratação e remuneração dos serviços de engenharia estrutural; − Qualidade das estruturas de concreto armado da Encol - dosagem e controle tecnológico; − Atuação do especialista em instalações; − Instalações telefônicas (manual de instalações telefônicas); − Instalações hidráulicas (manual de instalações hidráulicas); − Instalações hidráulicas (normas de projeto); − Instalações sanitárias e águas pluviais (manual de instalações sanitárias e águas pluviais); − Instalações sanitárias e águas pluviais (normas de projeto); − Impermeabilização (manual técnico). 1.1 – Manuais de arquitetura − Arquitetura empresarial; − Por dentro da fachada; − Por dentro das garagens; − Por dentro do pavimento tipo. 1.2 – Manuais DTC – Tecnologia e Desenvolvimento S/C Ltda. − Coordenação de projetos; − Projetos estruturais de edificações; − Produção de estrutura; − Projeto e produção de instalações hidrosanitárias; − Projeto e produção instalações elétricas; − Produção de alvenaria e revestimentos argamassados; − Produção de fachadas, coberturas e telhados; − Processos de montagem dos acabamentos da obra; − Abastecimento de materiais e canteiro de obras; − Planejamento global da obra e orçamento; − Planejamento e controle operacional. 66 2 – Revisão de literatura − ABIKO et al, 2004; − GUERRINI, 1997; − HAGA, 2000; − PICCHI, 1993; − PICCHI & AGOPYAN, 1993; − ROCHA, 2007; − SABBATINI & AGOPYAN, 1991. 3 – Bibliografia para análise e para futuros trabalhos − Boletins técnicos, artigos (teses e dissertações) e livros. 3.1 – Coletâneas de revistas − Revista Téchne: coletâneas “como construir” e “melhores práticas”; − Revista Equipe de Obra: coletânea “passo-a-passo”; − Revista Guia da Construção: coletânea “alternativas tecnológicas”; − Revista Construção Mercado: coletâneas “orçamento real” e “custo comparado”. 67 ANEXO I: Operação do Processo de Programação de Serviços (PS) e Controle da Qualidade da Execução (CQE) I.1. OBJETIVO Estabelecer as rotinas a serem seguidas na operação dos Processos de Programação de Serviços (PS) e Controle da Qualidade da Execução(CQE). I.2. NORMAS APLICÁVEIS I.2.1. Norma Principal – Encol Programação de Serviço (PS) / Controle da Qualidade da Execução (CQE) Caderno de Referência. I.2.2. Normas Referenciadas – ISO NB - 9004 (ISO-9004) – Gestão da Qualidade e Elementos do Sistema da Qualidade - Diretrizes. I.3. SIGLAS UTILIZADAS I.3.1. PS - Programação de Serviço I.3.2. CQE - Controle da Qualidade da Execução I.3.3. EP - Equipe de Produção (Antiga "Equipe Móvel de Produção") I.3.4. SUPRO - Superintendente de Produção I.3.5. GETEC - Gerente Técnico I.3.6. GEPROD - Gerente de Produção I.3.7. ISO - Organização Internacional de Normalização I.4. CONSIDERAÇÕES GERAIS I.4.1. Este procedimento foi elaborado levando-se em conta o sistema de execução denominado “Equipes de Produção” (EP), também conhecidas como “Equipes Móveis de Produção”. Para utilização em obras que não utilizem este sistema de produção o procedimento também se aplica, mediante as adaptações apresentadas no item 5.3 deste procedimento. I.4.2. A Programação de Serviço (PS) tem como objetivo principal sistematizar o planejamento de todos os detalhes construtivos, recursos e providências necessários para a implementação de um serviço, homogeneizando a informação e deixando claras as responsabilidades de todos os envolvidos. I.4.3. No Sistema de Equipes de Produção (EP) a PS tem um caráter de “Contrato de prestação de serviços” entre a EP e a Obra. 68 I.4.4. O Controle da Qualidade da Execução (CQE) é um processo rotinizado de verificação da qualidade dos serviços durante sua execução, conforme padrões pré-estabelecidos. No sistema de produção de EP o CQE formaliza o recebimento do serviço pela Obra, atestando sua qualidade e terminalidade. I.4.5. O CQE incorpora também o controle da tarefa, que fica automaticamente liberada para o processamento, após o recebimento do serviço em questão pela obra. I.4.6. A PS e o CQE são processos complementares e devem ser utilizados conjuntamente. I.4.7. Todo serviço constante do cronograma de execução de toda obra da Encol deve passar pelo processo de PS/CQE. I.5. PROCEDIMENTO I.5.1. Programação de Serviço (PS) I.5.1.1. PS padrão Cada Regional deve possuir um conjunto de PSs padrão, que definem o serviço que as EPs prestam às obras, sendo essas elaboradas pelas equipes de produção respectivas, passando por uma consulta aos demais Administradores de Produção e Administradores de Contrato, sendo aprovada pela Regional (SUPRO/GETEC/GEPROD). As PS padrão seguem as Normas Encol e têm como base as PS referência da Matriz e possuem preenchidos os seguintes itens (ver formulário Anexo): a) Cabeçalho − Nome do serviço − Sigla da regional − Código da PS (Compatibilização com o SPS) − Revisão (00, 01, 02, etc...) b) Item 1A – Procedimento padrão: neste item são colocados os detalhes executivos do serviço das EP, incluindo todos os trabalhos de preparação necessários, tais como limpeza, colocação de pontos de nível, etc. c) Item 2 – Serviços anteriores: serviços que devem estar terminados e com CQE aprovado antes de iniciar o serviço de que trata a PS. Serve para garantir a sequência de serviços padronizada pela Encol, bem como para evitar desperdícios de trabalho sobre serviços não aprovados pela CQE anterior. d) Item 3 – Unidade de programação e de serviço: neste item são preenchidas as unidades de programação, tais como, pavimento, laje, etc e a unidade de serviço, que pode ser: m², m², etc. e) Item 5 – Materiais: neste item são preenchidas as especificações, unidades e índices de consumo por unidade de serviço. f) Item 6 – Ferramentas: neste item são identificadas as ferramentas a serem utilizadas no serviço e assinaladas com um “X” as providenciadas pela EP e pela obra. g) Item 7 – Equipamentos: Idem ao anterior. 69 h) Item 9 – Providências: todas as providências anteriores, durante e ao término do serviço (ex.: realizar proteções, serviços de preparação ou preliminares; colocar o material no andar; executar serviços complementares; limpar, etc.), identificando o que cabe à equipe de produção e o que cabe à obra. i) CQE padrão: são preenchidas no item 1 as avaliações do serviço e as tolerâncias. No cabeçalho são preenchidos: serviço (utilizar nomenclatura idêntica à da PS), Regional (código), código da PS correspondente e revisão. I.5.1.2. PS específica da obra Toda obra deve ter a PS dos seus serviços, que se constitui na PS padrão acrescida do preenchimento de informações específicas. A discussão da PS da obra deve acontecer no mínimo 30 dias antes do início do serviço, sendo responsabilidade do Administrador de contrato agendar a discussão com a EP. Desta discussão participam: − Engenheiro administrador da obra; − Mestre da obra; − Auxiliar técnico da obra; − Engenheiro administrador da equipe de produção; − Chefe de produção (mestre ou encarregado geral) da equipe de produção. Nesta reunião a equipe da obra toma ciência em detalhes de todos os itens da PS padrão; caso a obra apresente alguma sugestão de aperfeiçoamento da PS padrão, esta passará por um processo de revisão da PS dentro dos mesmos critérios discutidos no item 5.1.1.; caso a alteração seja aprovada pela Regional, emite-se nova versão da PS padrão, que a partir daquele momento é válida para todas as obras da Regional. A PS específica da obra deve ser complementada com as instruções descritas abaixo: a) Cabeçalho: devem ser colocados o nome e o número da obra em questão. b) Item 1B – Procedimentos de execução específicos da obra: neste item são registrados somente procedimentos ou cuidados decorrentes de detalhes de projeto ou de condições específicos da obra, uma vez que a técnica executiva padrão já consta do item 1A. c) Item 3 – Programação: dados de medição, no nível mais confiável possível. Ex.: se ao discutir a PS de alvenaria a laje do pavimento tipo não foi ainda concretada, o dado mais confiável é o de orçamento? Já no caso de uma PS de reboco, estando a alvenaria já elevada, deve-se realizar uma medição, que será mais precisa que a de orçamento. Neste item fica registrada a data de início e término de serviço com os quais estão comprometidos a EP e a obra, cada um com as suas responsabilidades. d) Item 4 – Equipe: Este item não é discutido na reunião, pois é responsabilidade da EP definir a equipe, de forma a poder atender a qualidade e prazos contratados com a obra. Este item só é, portanto, utilizado pela EP, para seu planejamento. Caso a obra necessite de uma previsão para dimensionamento de cantina, alojamento, etc, a EP fornecerá uma estimativa, que é anotada no item 8 (observações). e) Item 6 e Item 7 – Ferramentas e equipamentos: são quantificados e é verificada a disponibilidade (tanto na EP quanto na obra). 70 f) Item 8 – Observações: reservado para anotações gerais, que não se enquadrem nos demais itens. g) Item 9 – Providências: além das que constam da PS padrão, acrescentar como providências as soluções de todas as deficiências de materiais, ferramentas e equipamentos que tenham sido detectadas na discussão da PS, bem como as providências decorrentes de condições ou detalhes específicos da obra. h) Item 10 – Elaboração da PS: registrar o nome dos participantes da reunião de discussão da PS que deve ser aprovada pelo Engenheiro Administrador da obra e o Engenheiro Administrador da EP. i) CQE: devem ser bem discutidos os itens de avaliação, os padrões e as tolerâncias que serão utilizados. Todos os participantes da reunião de discussão da PS recebem uma cópia, para acompanhamento durante o serviço. É responsabilidade do Chefe de Produção da EP, através dos encarregados das EP, passar para os operários os detalhes construtivos do serviço, conforme item 1A da PS, bem como os padrões e tolerâncias do CQE, que serão utilizados no acompanhamento e recebimento do serviço. I.5.2. Controle da Qualidade da Execução (CQE) I.5.2.1. Amostra A amostra (uma unidade de serviço realizada dentro da qualidade e tolerâncias especificadas) é uma referência importante para padronizar a avaliação, servindo também para concretizar o padrão de qualidade que foi estabelecido entre a obra e a EP. No sistema de Equipe de produção não é aconselhável se realizar a amostra na obra antes do serviço iniciar, pois implicaria no deslocamento da equipe para realização de um pequeno trecho de serviço. Quando da discussão da PS, a EP deve informar uma obra onde o mesmo serviço esteja sendo executado e que sirva de amostra do serviço da EP, que é padronizado. Esta amostra deve ser anotada no campo “local da amostra” do CQE discutido quando da elaboração da PS. Ao ser realizada a primeira unidade de serviço na obra, esta unidade deve passar por uma avaliação no CQE bastante detalhada e deve ser aprovada pelo Chefe de Produção e pelo Engenheiro Administrador da obra. Caso haja alguma discordância se o serviço não está nos padrões que haviam sido combinados, a amostra de uma outra obra em andamento que foi informada servirá como referência. Uma vez aprovado o primeiro serviço na obra, este passa a ser a amostra, que pode ser deslocada posteriormente para outros pavimentos, conforme o andamento do serviço, desde que aprovada pelo mestre da obra. I.5.2.2. Abertura do CQE O CQE é aberto pela EP (auxiliar técnico ou apontador da EP), conforme programação detalhada fornecida pelos Chefes de Produção. A abertura do CQE é feita a partir de uma cópia da folha do CQE do serviço já preenchida com o nome do serviço, código da PS correspondente, avaliações e tolerâncias, acrescentando-se: 71 a) Cabeçalho − Identificação da EP - código padronizado adotado pela regional (ex.: FORMA; ALVENARIA), podendo ser o próprio centro de custo da EP (código reduzido); − Número do CQE - dado no momento de abertura, seqüencialmente (ex: 1032, 1033, etc), conforme controle que a EP deve manter (vide formulário “Controle de CQE – EP”, Anexo I); − Nome da obra; − Encarregado; − Local da amostra (apartamento onde está a amostra daquele serviço); − Local do serviço (identificação do apartamento, pavimento ou trecho). − Valor da tarefa: oficiais e serventes (total da equipe). b) Controle de tarefa − Início; − Chapas e valor da tarefa de cada funcionário da EP. Ao abrir um CQE são verificados pelos controles se naquele local já foram encerrados os CQE’s dos serviços anteriores, que constam do campo 2 da PS do serviço; caso contrário, o CQE desse local não poderá ser aberto, até que sejam aprovados os serviços anteriores necessários. Desta forma controla-se na própria abertura do CQE a liberação dos serviços anteriores, evitando desperdícios devidos à realização de serviço sobre outro não provado. A EP ao iniciar um serviço na obra deve estar acompanhada do CQE respectivo. A obra também mantém um controle dos serviços em execução, conforme o formulário “Controle de CQE – obra”, Anexo 1, que é preenchido pelo Auxiliar técnico da obra. I.5.2.3. Avaliações durante o serviço Durante a execução do serviço são feitas avaliações, de forma a evitar que um problema seja detectado somente ao final do serviço, implicando num retrabalho. Para isto, o formulário deve ficar afixado ao lado do serviço, na responsabilidade dos profissionais (líder da turma), durante o dia; no final do expediente, o encarregado da EP é responsável por recolher, guardar e redistribuir os CQE’s no dia seguinte. Esta avaliação deve ser feita obrigatoriamente pelo encarregado da EP, conforme periodicidade pré-estabelecida, que depende do serviço. EXECUÇÃO DA AVALIAÇÃO a) O encarregado anota: “A” (aprovado) ou “R” (reprovado), e imediatamente orienta o operário (no caso de "R") sobre o que está em desacordo com o padrão e como corrigir. b) Sendo corrigido o problema, será anotado “A” na coluna da próxima avaliação, não devendo ser apagado o “R” anterior, que serve para estatísticas sobre os principais pontos 72 de dificuldade (o operário deve ser bem esclarecido que a aprovação na coluna da avaliação mais recente significa que o “R” anterior foi corrigido, apesar do mesmo não ser apagado). c) A obra, através do Auxiliar técnico ou Mestre, também realiza avaliações durante o serviço, por amostragem, para evitar ao máximo que haja reprovações ao final do serviço. Caso seja anotado algum “R” deve ser chamado o encarregado da EP, que é o único que dá a ordem ao operário para correção. d) Outras pessoas envolvidas podem também registrar avaliações esporádicas, tais como: Chefe de produção, Engenheiro Administrador da EP, Engenheiro Administrador de Contrato, Engenheiro da Obra, devendo sempre ser acionado o encarregado da EP no caso de anotação de “R”. e) Cada avaliação é feita em uma coluna (numerada de 1 a 10), anotando-se a data, período (M-manhã; T-tarde) e rubrica de quem a realizou. f) Os registros são feitos a caneta, tendo-se o cuidado de destacar o “R”, contornando com um círculo. Caso um item da avaliação não se aplique, em função do andamento do serviço, anotar “–”. I.5.2.4. Avaliações finais O encarregado da EP faz sua avaliação ao final do serviço, anotada na coluna “final - enc.”; estando o serviço aprovado, comunica à obra que faça sua avaliação final; O mestre da obra realiza a avaliação final (coluna “final mest.”), que tem o caráter de recebimento do serviço da EP pela obra. Caso na avaliação final haja ainda alguma reprovação, o serviço é corrigido antes do CQE ser fechado. A anotação de que o serviço foi corrigido é feita no item 8 – “observações”, não devendo ser apagado o "R" da avaliação final. I.5.2.5. Controle de tarefa É anotado o término do serviço no campo correspondente e feitas as aprovações pela EP. Todos os cálculos da tarefa são feitos mensalmente, pelo Setor de Pessoal. A tarefa só deve ser paga se o CQE estiver totalmente aprovado. A coluna “mês anterior – horas trabalhadas (normais, 50%, 80%, 100%)” é utilizada para anotações no caso de um CQE iniciar nos últimos dias de apropriação de um mês e terminar no mês seguinte. Este procedimento não trata do processo de fechamento de tarefas, cujas diretrizes constam de normas do Setor de Pessoal da Matriz e da Regional. I.5.2.6. Análise dos resultados/providências Esta é uma das etapas mais importantes do processo, pois identificando-se os desvios mais frequentes e planejando-se ações para evitar que os mesmos se repitam será conseguida uma permanente melhoria de qualidade e produtividade das obras. Esta análise deve ser tratada conforme descrita abaixo: a) Todo CQE fechado na obra, quando passar para assinatura do engenheiro da obra, deve ter o seu resultado anotado pelo auxiliar técnico em um gráfico (vide “exemplo de quadro de análise de resultados do CQE”, Anexo I). 73 b) Neste gráfico são identificados com uma cor destacada todos os itens de avaliação nos quais o CQE apresentou alguma reprovação, seja ela durante ou ao final do serviço. c) Cada ponto no gráfico corresponde a uma unidade de serviço (que pode ser apartamento ou pavimento, por exemplo). d) A Regional atribui pesos a cada item da avaliação, de forma que pode ser representada no gráfico uma nota da qualidade do serviço. e) Esta nota, ou índice, deve variar de 0 a 10, descontando-se o peso de cada item onde houve pelo menos uma reprovação. f) A equipe da obra deve acompanhar permanentemente este gráfico, pois a responsabilidade pela qualidade da obra é sua, uma vez que está aceitando o serviço da equipe de produção. Após o fechamento mensal da tarefa, os CQE’s vão para a Assessoria de Controle, onde são calculados índices de produtividade e de qualidade, para análise e atuação da Administração das EP’s. I.5.3. Adaptação para obras sem o sistema de equipes de produção O sistema de Equipes de Produção é o padrão na Encol. Em obras onde, por qualquer motivo (transição durante a implantação das EP, p. ex.), este sistema não esteja sendo utilizado, o processo de PS/CQE aplica-se segundo as mesmas diretrizes de 5.1. e 5.2., mediante as seguintes adaptações operacionais: a) A equipe da obra, que discute a PS é constituída por: − Engenheiro; − Mestre; − Encarregado do serviço em análise; − Auxiliar técnico. b) A discussão é baseada na PS padrão da Regional, ou na inexistência desta, na PS referência da Matriz; c) Na reunião é discutido e preenchido o item 4 da PS - Equipe; d) Na discussão do item 9 da PS – Providências são definidos os responsáveis pelas mesmas (ex.: Mestre, encarregado, etc.); e) A amostra do serviço deve ser feita no mínimo 15 dias antes do início do serviço; f) Cada operário que ingressa para realizar um serviço na obra deve ser informado quanto às regras do CQE (objetivo, vínculo com a tarefa, etc.) pelo Mestre e quanto aos detalhes específicos do serviço e dos padrões de avaliação (com apresentação da amostra pelo Encarregado. g) A tramitação do CQE (abertura, fechamento, quadro de análise, controles) é feita pelo auxiliar técnico da obra; h) A avaliação durante o serviço é feita obrigatoriamente pelo Encarregado e mediante amostragem pelo Auxiliar técnico; 74 i) Após a avaliação final do encarregado, o auxiliar técnico faz a última avaliação, na coluna "final-mest."; o mestre e engenheiro fazem a aprovação final, tanto do CQE quanto da tarefa; j) O processamento da tarefa, caso seja realizado na obra, pode exigir adaptações do formulário do CQE, item 2 - Controle de Tarefa. REGIONAL: ENCOL DITEC GARANTIA DA QUALIDADE PS: REVISÃO: PS – PROGRAMAÇÃO DE SERVIÇO OBRA: Nº: SERVIÇO: PÁGINA: 01/04 1 – PROCEDIMENTO DE EXECUÇÃO a) PROCEDIMENTO PADRÃO b) PROCEDIMENTOS ESPECÍFICOS DA OBRA 2 – SERVIÇOS ANTERIORES REGIONAL: ENCOL DITEC GARANTIA DA QUALIDADE PS: REVISÃO: PS – PROGRAMAÇÃO DE SERVIÇO OBRA: Nº: SERVIÇO: PÁGINA: 02/04 3 – PROGRAMAÇÃO Unidade de programação: m² Unidade de Serviço: m² Total de unidades de programação na obra: Serviço por unidade de programação: Outros locais por un. de programação: Sub-total - 1 Sub-total - 2 Sub-total - 3 Sub-total - 4 Quantidade de Serviço – Total: Ciclo: Duração do Serviço: Início: Término: 4 – EQUIPE CATEGORIA ÍNDICE DE CONSUMO (HH/UN.SERV.) QUANTIDADE DE HORAS PARA SERV. TOTAL POR UNID. PROGRAM. POR CICLO QUANTIDAD E P/ UNID. DE PROGR. QUANTIDAD E P/ SERV. TOTAL QUANTIDADE DE PROFISSIONAIS 5 – MATERIAIS CATEGORIA UNIDADE ÍNDICE DE CONS. P/ UNID. SERV. CONSUMO DIÁRIO REGIONAL: ENCOL DITEC GARANTIA DA QUALIDADE PS: REVISÃO: PS – PROGRAMAÇÃO DE SERVIÇO OBRA: Nº: SERVIÇO: PÁGINA: 03/04 6 – FERRAMENTAS QUANTIDADE 7 – EQUIPAMENTOS QUANTIDADE 8 – OBSERVAÇÕES EM ANEXO – PLANILHA CQE DO SERVIÇO. REGIONAL: ENCOL DITEC GARANTIA DA QUALIDADE PS: REVISÃO: PS – PROGRAMAÇÃO DE SERVIÇO OBRA: Nº: SERVIÇO: PÁGINA: 04/04 9 – PROVIDÊNCIAS ANTECEDÊNCIA MÍNIMA ATIVIDADE DATA E.P. OBRA 10 – ELABORAÇÃO DA PS Participantes da elaboração da PS: APROVAÇÃO DO ENGENHEIRO: DATA: SITUAÇÃO EP: ENCOL DITEC GARANTIA DA QUALIDADE CQE – CQE Nº: CONTROLE DA QUALIDADE DA EXECUÇÃO SERVIÇO: REGIONAL: PS: REVISÃO: OBRA: LOCAL DA AMOSTRA: Nº: LOCAL DO SERVIÇO: ENCARREGADO: 1 – AVALIAÇÕES DO SERVIÇO LOCAL DA AMOSTRA: CÓDIGOS DAS AVALIAÇÕES: ENG. DA OBRA: TOLERÂNCIA ® – REPROVADO TAREFA VALOR CRED. HORAS MÊS ANTERIOR – HORAS TRABALHADAS PAGAS NORM. 50% DURANTE FINAL 1 2 3 4 5 6 7 ENC. TÉC. 1 2 3 4 5 6 7 F.E. F.T VISTO DO AVALIADOR INÍCIO 2 – CONTROLE DE TAREFA FRE TOT. TAREFA SERVENTE: DATA E PERÍODO DA AVALIAÇÃO A – APROVADO DATA: TOT. TAREFA OFICIAL: 80% 100% FRE TAREF A VALO R CRED. HORAS FINAL MÊS ANTERIOR – HORAS TRABALHADAS PAGAS NORM. 50% 80% OBSERVAÇÕES: ENCARREGADO DA EP TÉCNICO DA EP: ENGENHEIRO DA EP: DATA: 100% CONTROLE DE CQE – EP REGIONAL: EQUIPE DE PRODUÇÃO: CQE SERVIÇO OBRA LOCAL EP INÍCIO TÉRMINO CONTROLE DE CQE – OBRA REGIONAL: EQUIPE DE PRODUÇÃO: CQE SERVIÇO OBRA LOCAL EP INÍCIO TÉRMINO 82 Figura A.5 – Exemplo de quadro de análise de resultado de CQE (DITEC, 1990). 83 ANEXO II: PS’s e CQE’s analisadas neste trabalho (numeração DITEC, 1990) − PS/CQE 01 – Locação de obra − PS/CQE 08 – Confecção e recebimento de fôrma − PS/CQE 09 – Montagem de fôrma − PS/CQE 11 – Montagem de armadura − PS/CQE 13 – Concretagem − PS/CQE 14 – Desforma SERVIÇO: Nº DA PS: LOCAÇÃO DE OBRA PS PROGRAMAÇÃO DE SERVIÇO 01 PÁGINA: 01/03 OBRA: 1 – PROCEDIMENTO DE EXECUÇÃO 1. Identificar o RN da obra. 2. Fixar os pilaretes de sustentação do gabarito a cada 2 (dois) metros e afastados da divisa 50 cm. 3. Fixar as tábuas de 15 cm nos pilaretes a uma altura de 1,10 m. Estas tábuas deverão ser alinhadas, niveladas e no esquadro. 4. As tábuas deverão ser emendadas de topo. 5. Proceder a marcação dos eixos dos pilares. Estes eixos deverão ser identificados no gabarito. (Utilizar um prego e escrever o número do pilar). 6. A marcação dos eixos deve ser feita com cota acumulada. 7. Fixar no terreno os piquetes correspondentes a cada cruzamento dos eixos dos pilares e protegê-los com areia. 8. O gabarito deverá ser bem travado para evitar que a sua movimentação prejudique a locação. 2 – PRÉ-REQUISITOS PARA INÍCIO DOS SERVIÇOS − Serviços de terraplenagem. − Limpeza do terreno. − PS de escavação de subsolo (caso haja). 3 – ANEXOS − Planta de locação dos pilares. PS SERVIÇO: PROGRAMAÇÃO DE SERVIÇO Nº DA PS: LOCAÇÃO DE OBRA 01 PÁGINA: 02/03 4 – PROGRAMAÇÃO Unidade de programação: m² Unidade de Serviço: m² Total de unidades de programação na obra: Serviço por unidade de programação: Sub-total - 1 Outros locais por un. de programação: Sub-total - 2 Sub-total - 3 Sub-total - 4 Quantidade de Serviço – Total: Ciclo: Duração do Serviço: Início: Término: 5 – EQUIPE CATEGORIA ÍNDICE DE CONSUMO (HH/UN.SERV.) QUANTIDADE DE HORAS PARA SERV. TOTAL POR UNID. PROGRAM. POR CICLO QUANTIDADE P/ UNID. DE PROGR. QUANTIDADE P/ SERV. TOTAL QUANTIDADE DE PROFISSIONAIS ENCARREGADO CARPINTEIRO SERVENTE 6 – MATERIAIS CATEGORIA UNIDADE TÁBUAS DE 15 cm m ESTACAS DE MADEIRA (PIQUETE) un. PREGOS Kg LINHA DE NYLON m PONTALETES 8x8 m LATA DE TINTA un. LÁPIS un. ÍNDICE DE CONS. P/ UNID. SERV. CONSUMO DIÁRIO PS PROGRAMAÇÃO DE SERVIÇO SERVIÇO: Nº DA PS: LOCAÇÃO DE OBRA 01 PÁGINA: 03/03 7 – FERRAMENTAS QUANTIDADE 8 – EQUIPAMENTOS QUANTIDADE TRENA METRO PICARETA MARRETA TALHADEIRA PÁ DE CORTE NÍVEL DE PEDREIRO PRUMO DE CENTRO MANGUEIRA DE NÍVEL 01/OPERÁRIO 9 – OBSERVAÇÕES − Deverá ser feito um gabarito por junta de dilatação, não ultrapassando o comprimento de 40 m. EM ANEXO – PLANILHA CQE DO SERVIÇO. 10 – ELABORAÇÃO DA PS Participantes da elaboração da PS: APROVAÇÃO DO ENGENHEIRO: DATA: SERVIÇO: Nº DO CQE: LOCAÇÃO DE OBRA CQE CONTROLE DE QUALIDADE DA EXECUÇÃO 01 OBRA: LOCAL DA AMOSTRA: INÍCIO: ENCARREGADO: PROFISSIONAIS: TÉRMINO PREVISTO: LOCAL DO SERVIÇO: 1 – VERIFICAÇÕES DE SERVIÇOS ANTERIORES 1 PS DE ESCAVAÇÃO DE SUBSOLO (CASO HAJA) 2 SERVIÇOS DE TERRAPLENAGEM 3 LIMPEZA DO TERRENO 2 – AVALIAÇÕES DO SERVIÇO TOLERÂNCIA 1 ALINHAMENTO DO GABARITO 10 mm 2 ESQUADRO DO GABARITO 5 mm 3 NIVELAMENTO DO GABARITO 5 mm 4 RIGIDEZ E TRAVAMENTO DO GABARITO 5 ESPAÇAMENTO ENTRE OS PILARETES 6 MARCAÇÃO DOS EIXOS DOS PILARETES 7 IDENTIFICAÇÃO DOS EIXOS 8 MARCAÇÃO E FIXAÇÃO DOS PIQUETES LIBERAÇÃO DATA DURANTE FINAL 1 2 3 4 5 6 7 ENC. TÉC. 1 2 3 4 5 6 7 F.E. F.T 50 mm 2 mm - VISTO DO AVALIADOR CÓDIGOS DAS AVALIAÇÕES: A – APROVADO DATA E PERÍODO DA AVALIAÇÃO ® – REPROVADO 3 – OBSERVAÇÕES / PROVIDÊNCIAS TÉCNICO: ENCERRAMENTO DO CQE DATA: ENGENHEIRO: DATA: SERVIÇO: Nº DA PS: CONFECÇÃO E RECEBIMENTO DE FORMA PS PROGRAMAÇÃO DE SERVIÇO 08 OBRA: 1 – PROCEDIMENTO DE EXECUÇÃO 1. Medir todas as peças. 2. Verificar o corte das peças. 3. Pintura das bordas do compensado. 4. Quantidade de peças. 5. Quantidade de pregos. 2 – PRÉ-REQUISITOS PARA INÍCIO DOS SERVIÇOS Local preparado para recebimento. Local coberto ou lona terreiro. 3 – ANEXOS Projeto de forma. PÁGINA: 01/01 SERVIÇO: Nº DO CQE: CONFECÇÃO E RECEBIMENTO DE FORMA CQE CONTROLE DE QUALIDADE DA EXECUÇÃO OBRA: LOCAL DA AMOSTRA: INÍCIO: ENCARREGADO: PROFISSIONAIS: TÉRMINO PREVISTO: LOCAL DO SERVIÇO: 1 – VERIFICAÇÕES DE SERVIÇOS ANTERIORES 1 08 LIBERAÇÃO DATA PROJETO DE FORMA 2 – AVALIAÇÕES DO SERVIÇO TOLERÂNCIA 1 CORTE DAS CHAPAS - 2 VEDAÇÃO DOS CORTES (PINTURA) - 3 ESPAÇAMENTO ENTRE SARRAFOS - 4 MEDIDA DOS PAINÉIS 2 mm 5 MEDIDA DAS DEMAIS PEÇAS 5 mm 6 QUANTIDADE DE PEÇAS - 7 QUANTIDADE DE PREGOS - DURANTE FINAL 1 2 3 4 5 6 7 ENC. TÉC. 1 2 3 4 5 6 7 F.E. F.T VISTO DO AVALIADOR CÓDIGOS DAS AVALIAÇÕES: A – APROVADO DATA E PERÍODO DA AVALIAÇÃO ® – REPROVADO 3 – OBSERVAÇÕES / PROVIDÊNCIAS TÉCNICO: ENCERRAMENTO DO CQE DATA: ENGENHEIRO: DATA: SERVIÇO: Nº DA PS: MONTAGEM DE FORMA PS PROGRAMAÇÃO DE SERVIÇO 09 OBRA: 1 – PROCEDIMENTO DE EXECUÇÃO 1. Colocar os gastalhos malucos durante a concretagem. 2. Chumbar o ferro para transporte do eixo durante a concretagem. 3. Transportar os eixos de referência. 4. Locar o gastalho do pilar, partindo dos eixos de referência. 5. Aprumar os pontaletes guia dos pilares, posicionado- os com auxílio de mãos francesas metálicas (cantoneiras). 6. Transportar a referência de nível (RN) para todos os pontaletes guia. 7. Colocar o painel lateral inferior. 8. Colocar o painel lateral superior. 9. Colocar os painéis de fundo. 10. Transportar o nível do pontalete guia para os painéis de fundo. 11. Colocar as galgas e ferros de amarração. 12. Colocar o painel lateral inferior de fechamento. 13. Colocar o painel lateral superior de fechamento. 14. Colocar o restante dos pontaletes guia com os sargentos. 15. Colocar as guias de amarração no lado oposto. 16. Colocar os tensores, tomando-se o cuidado de não apertar o tensor superior. 17. Colocar os fundos das vigas. 18. Colocar os cavaletes das vigas. 19. Colocar as laterais das vigas. 20. Colocar os pontaletes de apoio das longarinas. 21. Distribuição das longarinas. 22. Distribuição dos painéis de laje. 23. Transportar o eixo de referência. 24. Fixar os painéis de laje. 25. Colocar as escoras de laje. 26. Apertar o último tensor dos pilares. 27. Alinhar as escoras de vigas e lajes. 28. Nivelar as vigas e lajes. 29. Colocar as cunhas das vigas. 30. Fixar as mãos francesas. 31. Colocar o sarrafo de pressão. PÁGINA: 01/03 PS SERVIÇO: PROGRAMAÇÃO DE SERVIÇO Nº DA PS: MONTAGEM DE FORMA 09 PÁGINA: 02/03 2 – PRÉ-REQUISITOS PARA INÍCIO DOS SERVIÇOS 1ª Laje: − Fundação concretada e desformada. − Terreno nivelado. Outras Lajes: − Totalmente concretada, limpa e desimpedida. 3 – ANEXOS Planta de locação e verificação. Planta de montagem dos pilares. Planta de montagem das vigas. Planta de distribuição de longarinas. Planta de distribuição de painéis de laje. 4 – PROGRAMAÇÃO Unidade de programação: Laje Unidade de Serviço: m² Total de unidades de programação na obra: Serviço por unidade de programação: Sub-total - 1 Outros locais por un. de programação: Sub-total - 2 Sub-total - 3 Sub-total - 4 Quantidade de Serviço – Total: Ciclo: Duração do Serviço: Início: Término: 5 – EQUIPE CATEGORIA ÍNDICE DE CONSUMO (HH/UN.SERV.) CARPINTEIRO 0,77 SERVENTE 0,15 QUANTIDADE DE HORAS PARA SERV. TOTAL POR UNID. PROGRAM. POR CICLO QUANTIDADE DE PROFISSIONAIS PS PROGRAMAÇÃO DE SERVIÇO SERVIÇO: Nº DA PS: MONTAGEM DE FORMA 09 PÁGINA: 03/03 6 – MATERIAIS CATEGORIA UNIDADE ÍNDICE DE CONS. P/ UNID. SERV. FORMA m² 1,0 PREGO kg 0,05 QUANTIDADE P/ UNID. DE PROGR. QUANTIDADE P/ SERV. TOTAL 7 – FERRAMENTAS CONSUMO DIÁRIO QUANTIDADE MARTELO PRUMO DE CENTRO PRUMO DE FACE NÍVEL DE MÃO LINHA DE NYLON SERROTE MACHADINHA METROS E TRENA ESQUADRO LÁPIS PÉ-DE-CABRA E CUNHA DE MADEIRA PARA DESFORMA NÍVEL ALEMÃO 8 – EQUIPAMENTOS QUANTIDADE TENSOR FURADEIRA ESTICADOR 9 – OBSERVAÇÕES EM ANEXO – PLANILHA CQE DO SERVIÇO. 10 – ELABORAÇÃO DA PS Participantes da elaboração da PS: APROVAÇÃO DO ENGENHEIRO: DATA: SERVIÇO: Nº DO CQE: MONTAGEM DE FORMA CQE CONTROLE DE QUALIDADE DA EXECUÇÃO 09 OBRA: LOCAL DA AMOSTRA: INÍCIO: ENCARREGADO: PROFISSIONAIS: TÉRMINO PREVISTO: AVALIAÇÕES DO SERVIÇO TOLERÂNCIA LOCAL DO SERVIÇO: DURANTE FINAL 1 2 3 4 5 6 7 ENC. TÉC. 1 2 3 4 5 6 7 F.E. F.T TRANSPORTE DOS EIXOS LOCAÇÃO DOS GASTALHOS 1 EXATIDÃO DA LOCAÇÃO DOS GASTALHOS 2 mm 2 FIRMEZA E INDEFORMABILIDADE DOS GASTALHOS 1 PRUMO DO PONTALETE GUIA 2 mm 2 NÍVEL DO PONTALETE GUIA 2 mm 3 MÃO FRANCESA - 4 GALGAS - 5 AMARRAÇÃO - 1 ENCONTRO VIGA/PILAR 2 POSICIONAMENTO DAS ESCORAS 3 ENCUNHAMENTO DAS LATERAIS - 4 MÃO FRANCESA - 1 DISTRIBUIÇÃO DAS LONGARINAS 2 EIXOS DE REFERÊNCIA 3 POSICIONAMENTO DAS ESCORAS 4 DISTRIBUIÇÃO DOS PAINÉIS 5 LOCAÇÃO DAS BOCAS DOS PILARES 2 mm 6 LOCAÇÃO DAS BOCAS DAS VIGAS 2 mm 1 ALINHAMENTO DAS ESCORAS E PRUMO 2 ENCUNHAMENTO 3 NIVELAMENTO 5 mm 4 SARRAFOS DE PRESSÃO 2 mm - MONTAGEM DOS PILARES MONTAGEM DAS VIGAS 1 cm MONTAGEM DAS LAJES 1 cm 1 cm - NIVELAMENTO E TRAVAMENTO 1 cm - VISTO DO AVALIADOR CÓDIGOS DAS AVALIAÇÕES: DATA E PERÍODO DA AVALIAÇÃO A – APROVADO ® – REPROVADO OBSERVAÇÕES / PROVIDÊNCIAS Este CQE deve constar da planta de locação e verificação de formas. TÉCNICO: ENCERRAMENTO DO CQE DATA: ENGENHEIRO: DATA: SERVIÇO: Nº DA PS: MONTAGEM DA ARMADURA PS PROGRAMAÇÃO DE SERVIÇO 11 PÁGINA: 01/03 OBRA: 1 – PROCEDIMENTO DE EXECUÇÃO 1. Limpar as barras de espera dos pilares. 2. Fazer a montagem dos pilares de acordo com o projeto e colocar as pastilhas de cobrimento. 3. Fazer a montagem final das vigas de acordo com o projeto. 4. Antes da descida das vigas na forma, proceder a colocação de pastilhas de cobrimento. 5. Colocar os estribos suplementares (ganchos) na região de encontro da viga com o pilar. 6. Marcar as posições das armaduras nas lajes. 7. Fazer a montagem das lajes, de acordo com o projeto e proceder a colocação de pastilhas de cobrimento. 8. Executar as armaduras de reforço das aberturas em lajes e vigas. 9. Fixar as armaduras de laje, costelas de viga e estribos com arame recozido nº 18. Obs.: O traço das pastilhas de cobrimento deverá ser o mesmo do concreto. 2 – PRÉ-REQUISITOS PARA INÍCIO DOS SERVIÇOS Nivelamento e alinhamento da forma. Limpeza geral da forma. Caixas de passagem de tubulações fixadas de acordo com o CQE de marcação de passagens e tubulações embutidas. 3 – ANEXOS Projeto de detalhamento das armaduras. Projeto de furação em vigas e lajes. PS SERVIÇO: PROGRAMAÇÃO DE SERVIÇO Nº DA PS: MONTAGEM DA ARMADURA 11 PÁGINA: 02/03 4 – PROGRAMAÇÃO Unidade de programação: Pavimento Unidade de Serviço: kg Total de unidades de programação na obra: Serviço por unidade de programação: Sub-total - 1 Outros locais por un. de programação: Sub-total - 2 Sub-total - 3 Sub-total - 4 Quantidade de Serviço – Total: Ciclo: Duração do Serviço: Início: Término: 5 – EQUIPE CATEGORIA ARMADOR ÍNDICE DE CONSUMO (HH/UN.SERV.) QUANTIDADE DE HORAS PARA SERV. TOTAL POR UNID. PROGRAM. POR CICLO QUANTIDADE P/ UNID. DE PROGR. QUANTIDADE P/ SERV. TOTAL QUANTIDADE DE PROFISSIONAIS 0,08 AJUDANTE 6 – MATERIAIS CATEGORIA ARAME RECOZIDO Nº 18 AÇO (A obra deverá listar cada tipo e bitola com respectivas quantidades por unidade de programação. UNIDADE kg kg ÍNDICE DE CONS. P/ UNID. SERV. 0,015 CONSUMO DIÁRIO PS PROGRAMAÇÃO DE SERVIÇO SERVIÇO: Nº DA PS: MONTAGEM DA ARMADURA 11 7 – FERRAMENTAS PÁGINA: 03/03 QUANTIDADE CHAVE DE DOBRAR FERRO ALAVANCA TORQUEZ 8 – EQUIPAMENTOS QUANTIDADE 9 – OBSERVAÇÕES EM ANEXO – PLANILHA CQE DO SERVIÇO. 10 – ELABORAÇÃO DA PS Participantes da elaboração da PS: APROVAÇÃO DO ENGENHEIRO: DATA: SERVIÇO: Nº DO CQE: MONTAGEM DA ARMADURA CQE CONTROLE DE QUALIDADE DA EXECUÇÃO 11 OBRA: LOCAL DA AMOSTRA: INÍCIO: ENCARREGADO: PROFISSIONAIS: TÉRMINO PREVISTO: LOCAL DO SERVIÇO: 1 – VERIFICAÇÕES DE SERVIÇOS ANTERIORES 1 CQE DE MONTAGEM DA FORMA 2 LIMPEZA DE FORMA 2 – AVALIAÇÕES DO SERVIÇO TOLERÂNCIA 1 POSICIONAMENTO DAS BARRAS - 2 DIÂMETROS E QUANTIDADES - 3 ESPAÇAMENTO DAS ARMADURAS DE LAJE 2 cm 4 ESPAÇAMENTO DO ESTRIBO DE VIGAS/PILARES 2 cm 5 ESPAÇAMENTO DA ARMADURA DE VIGAS/PILARES - 6 DISPOSIÇÃO DA ARMADURA DE PILARES NO TRASPASSE - 7 COLOCAÇÃO DE GANCHO NO ENCONTRO VIGA/PILAR - 8 COLOCAÇÃO DE CARANGUEJOS (NEGATIVO/LAJE) - 9 COLOCAÇÃO DE PASTILHAS DE COBRIMENTO - 10 REFORÇO NA ABERTURA (PASSAGEM DE TUBULAÇÕES) - 11 LIMPEZA GERAL LIBERAÇÃO DATA DURANTE FINAL 1 2 3 4 5 6 7 ENC. TÉC. 1 2 3 4 5 6 7 F.E. F.T VISTO DO AVALIADOR CÓDIGOS DAS AVALIAÇÕES: A – APROVADO DATA E PERÍODO DA AVALIAÇÃO ® – REPROVADO 3 – OBSERVAÇÕES / PROVIDÊNCIAS TÉCNICO: ENCERRAMENTO DO CQE DATA: ENGENHEIRO: DATA: SERVIÇO: Nº DA PS: CONCRETAGEM PS PROGRAMAÇÃO DE SERVIÇO 13 PÁGINA: 01/03 OBRA: 1 – PROCEDIMENTO DE EXECUÇÃO LIBERAÇÃO DO CONCRETO 1. 2. Verificar o fck. Verificar o abatimento através do Slump-test. TRANSPORTE DO CONCRETO COM BOMBA − Nivelar a bomba; − Travar a tubulação em peças já concretadas deixando a forma da laje a ser concretada livre; − Lubrificar a tubulação com argamassa de cimento e areia. Não utilizar a argamassa de lubrificação em peças a serem concretadas; − Iniciar o bombeamento do concreto. COM GRUA − Limpar a caçamba de transporte. COM JERICA OU CARRINHO − Limpar a jerica ou carrinho; − Distribuir as estradas sobre a laje. LANÇAMENTO DO CONCRETO EM PILARES − Colocar o concreto sobre uma chapa de compensado, ao lado do pilar; − Lançar uma camada de 50 cm de concreto utilizando-se um funil; − Vibrar a primeira camada, conforme a distribuição das ferragens até que as bolhas de ar tenham saído do interior do concreto; − Preencher o restante do pilar em camadas de 50 cm, com o mesmo procedimento da primeira sem o uso do funil; − Limpar o excesso de argamassa que fica aderida ao ferro e a forma. EM VIGAS E LAJES − Lançar o concreto diretamente na laje a ser concretada e espalhá-lo com auxilio de pás e enxadas. − Lançar o concreto na viga com auxilio de pás e enxadas e vibrá-lo, sem arrastar o vibrador, em pontos espaçados de aproximadamente 50 cm. − Usar o vibrador a 90° ou inclinado a 45° nas vigas e deitado em lajes até 20 cm de espess ura. − Sarrafear o concreto. − Colocar os gastalhos malucos. − Retirar a mestra e fazer o acabamento com desempenadeira. − Iniciar a cura da laje (molhagem) assim que puder andar sobre o concreto. A cura deve ser feita durante 7 (sete) dias. PS SERVIÇO: PROGRAMAÇÃO DE SERVIÇO Nº DA PS: CONCRETAGEM 13 PÁGINA: 02/03 2 – PRÉ-REQUISITOS PARA INÍCIO DOS SERVIÇOS Limpeza geral da forma. Desmoldante. 3 – ANEXOS 4 – PROGRAMAÇÃO Unidade de programação: Unidade de Serviço: Total de unidades de programação na obra: Serviço por unidade de programação: Sub-total - 1 Outros locais por un. de programação: Sub-total - 2 Sub-total - 3 Sub-total - 4 Quantidade de Serviço – Total: Ciclo: Duração do Serviço: Início: Término: 5 – EQUIPE (COM BOMBA) CATEGORIA ÍNDICE DE CONSUMO (HH/UN.SERV.) QUANTIDADE DE HORAS PARA SERV. TOTAL POR UNID. PROGRAM. POR CICLO QUANTIDADE DE PROFISSIONAIS PEDREIRO 6 SERVENTE 12 CARPINTEIRO 1 ARMADOR 1 INSTALADOR 1 6 – MATERIAIS CATEGORIA UNIDADE ÍNDICE DE CONS. P/ UNID. SERV. QUANTIDADE P/ UNID. DE PROGR. QUANTIDADE P/ SERV. TOTAL CONSUMO DIÁRIO PS SERVIÇO: PROGRAMAÇÃO DE SERVIÇO Nº DA PS: CONCRETAGEM 13 PÁGINA: 02/03 2 – PRÉ-REQUISITOS PARA INÍCIO DOS SERVIÇOS Limpeza geral da forma. Desmoldante. 3 – ANEXOS 4 – PROGRAMAÇÃO Unidade de programação: Unidade de Serviço: Total de unidades de programação na obra: Serviço por unidade de programação: Sub-total - 1 Outros locais por un. de programação: Sub-total - 2 Sub-total - 3 Sub-total - 4 Quantidade de Serviço – Total: Ciclo: Duração do Serviço: Início: Término: 5 – EQUIPE (COM GRUA) CATEGORIA ÍNDICE DE CONSUMO (HH/UN.SERV.) QUANTIDADE DE HORAS PARA SERV. TOTAL POR UNID. PROGRAM. POR CICLO QUANTIDADE DE PROFISSIONAIS PEDREIRO 4 SERVENTE 5 CARPINTEIRO 1 ARMADOR 1 INSTALADOR 1 6 – MATERIAIS CATEGORIA UNIDADE ÍNDICE DE CONS. P/ UNID. SERV. QUANTIDADE P/ UNID. DE PROGR. QUANTIDADE P/ SERV. TOTAL CONSUMO DIÁRIO PS SERVIÇO: PROGRAMAÇÃO DE SERVIÇO Nº DA PS: CONCRETAGEM 13 PÁGINA: 02/03 2 – PRÉ-REQUISITOS PARA INÍCIO DOS SERVIÇOS Limpeza geral da forma. Desmoldante. 3 – ANEXOS 4 – PROGRAMAÇÃO Unidade de programação: Unidade de Serviço: Total de unidades de programação na obra: Serviço por unidade de programação: Sub-total - 1 Outros locais por un. de programação: Sub-total - 2 Sub-total - 3 Sub-total - 4 Quantidade de Serviço – Total: Ciclo: Duração do Serviço: Início: Término: 5 – EQUIPE (COM JERICA) CATEGORIA ÍNDICE DE CONSUMO (HH/UN.SERV.) QUANTIDADE DE HORAS PARA SERV. TOTAL POR UNID. PROGRAM. POR CICLO QUANTIDADE DE PROFISSIONAIS PEDREIRO 4 SERVENTE 13 CARPINTEIRO 1 ARMADOR 1 INSTALADOR 1 6 – MATERIAIS CATEGORIA UNIDADE ÍNDICE DE CONS. P/ UNID. SERV. QUANTIDADE P/ UNID. DE PROGR. QUANTIDADE P/ SERV. TOTAL CONSUMO DIÁRIO PS PROGRAMAÇÃO DE SERVIÇO SERVIÇO: Nº DA PS: CONCRETAGEM 13 PÁGINA: 03/03 7 – FERRAMENTAS QUANTIDADE 8 – EQUIPAMENTOS QUANTIDADE PÁ ENXADA VIBRADOR JERICA CARRINHO DE MÃO 9 – OBSERVAÇÕES EM ANEXO – PLANILHA CQE DO SERVIÇO. 10 – ELABORAÇÃO DA PS Participantes da elaboração da PS: APROVAÇÃO DO ENGENHEIRO: DATA: SERVIÇO: Nº DO CQE: CONCRETAGEM CQE CONTROLE DE QUALIDADE DA EXECUÇÃO 13 OBRA: LOCAL DA AMOSTRA: INÍCIO: ENCARREGADO: PROFISSIONAIS: TÉRMINO PREVISTO: LOCAL DO SERVIÇO: 1 – VERIFICAÇÕES DE SERVIÇOS ANTERIORES 1 CQE FERRAGEM, FORMA E INSTALAÇÕES 2 COLOCAÇÃO DE GALGAS E PASTILHAS (MESTRA) 3 ABASTECIMENTO DE ÁGUA 4 FUNCIONAMENTO DOS EQUIPAMENTOS 5 PASSARELAS PARA TRANSPORTE 2 – AVALIAÇÕES DO SERVIÇO TOLERÂNCIA 1 LIMPEZA DA FORMA - 2 SLUMP-TEST (ABATIMENTO) - 3 TRANSPORTE (JERICAS, CARRINHOS-DE-MÃO) - 4 LANÇAMENTO (PÁS E ENXADAS) - 5 VIBRAÇÃO E ACABAMENTO DA SUPERFÍCIE - 6 CURA - LIBERAÇÃO DATA DURANTE FINAL 1 2 3 4 5 6 7 ENC. TÉC. 1 2 3 4 5 6 7 F.E. F.T VISTO DO AVALIADOR CÓDIGOS DAS AVALIAÇÕES: A – APROVADO DATA E PERÍODO DA AVALIAÇÃO ® – REPROVADO 3 – OBSERVAÇÕES / PROVIDÊNCIAS TÉCNICO: ENCERRAMENTO DO CQE DATA: ENGENHEIRO: DATA: SERVIÇO: Nº DA PS: DESFORMA PS PROGRAMAÇÃO DE SERVIÇO 14 OBRA: 1 – PROCEDIMENTO DE EXECUÇÃO 1. Verificar o tempo mínimo após a concretagem, para início da desforma; 2. Executar o re-escoramento; 3. Retirar os painéis, tomando-se cuidados especiais para evitar sua queda; 4. Fazer a limpeza dos painéis; 5. Efetuar as reformas que forem necessárias; 6. Aplicar o desmoldante; 7. Transportar os painéis para o local de montagem; 8. Verificar o concreto das peças desformadas. 2 – PRÉ-REQUISITOS PARA INÍCIO DOS SERVIÇOS 3 – ANEXOS Planta de re-escoramento. Planta de locação e verificação (para anotar os eventuais defeitos de concretagem). PÁGINA: 01/01 SERVIÇO: Nº DO CQE: DESFORMA CQE CONTROLE DE QUALIDADE DA EXECUÇÃO 14 OBRA: LOCAL DA AMOSTRA: INÍCIO: ENCARREGADO: PROFISSIONAIS: TÉRMINO PREVISTO: LOCAL DO SERVIÇO: 1 – VERIFICAÇÕES DE SERVIÇOS ANTERIORES 2 – AVALIAÇÕES DO SERVIÇO TOLERÂNCIA 1 TEMPO MÍNIMO PARA DESFORMA - 2 RE-ESCORAMENTO - 3 RETIRADA DOS PAINÉIS - 4 LIMPEZA DOS PAINÉIS - 5 CONSERVAÇÃO DOS PAINÉIS - 6 DESMOLDANTE - 7 CONCRETO PRONTO - 8 FALHAS DE CONCRETAGEM - 9 ABERTURA DE FORMA - 10 DESNÍVEL NAS LAJES OU FUNDOS DE VIGAS - LIBERAÇÃO DATA DURANTE FINAL 1 2 3 4 5 6 7 ENC. TÉC. 1 2 3 4 5 6 7 F.E. F.T VISTO DO AVALIADOR CÓDIGOS DAS AVALIAÇÕES: A – APROVADO DATA E PERÍODO DA AVALIAÇÃO ® – REPROVADO 3 – OBSERVAÇÕES / PROVIDÊNCIAS TÉCNICO: ENCERRAMENTO DO CQE DATA: ENGENHEIRO: DATA: