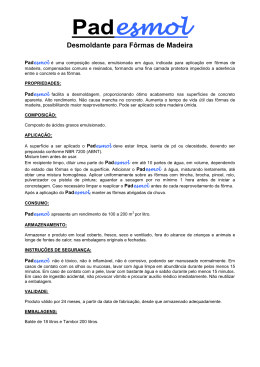

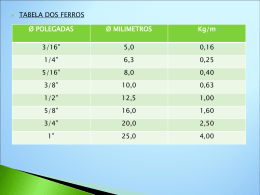

CONCRETO E FORMAS Profa Lia L. Pimentel CONCRETO • • • • • • • Mistura de: Aglomerante – cimento Agregado miúdo (Diâm máx= 4,8 mm) Agregado graúdo (Brita 1 / Brita 2) Água Aditivos (teor de 1 a 2% da massa de cimento) Adições (teor Maximo de 15% da massa de cimento) ADITIVOS • Redutor de água: plastificantes e superplastificantes • Incorporador de ar CONCRETO ARMADO • Apesar de ter ser um material de alta resistência à compressão, o concreto é frágil quando solicitado à tração; • Para melhorar este problema, são colocadas armaduras metálicas no interior das peças de concreto, reforçando significativamente a resistência do concreto à tração, tornando-o um material de construção ideal. CONCRETO ARMADO Principais Vantagens • Formas variadas segundo a necessidade do Projeto arquitetônico • Peças pré-moldadas – rapidez e facilidade de execução • Resistente às intempéries e desgaste mecânico (manutenção) • Pode ser produzido em usinas ou na própria obra – redução de variabilidade • Os materiais constituintes geralmente são encontrados em qualquer região Principais desvantagens • Peso próprio elevado • Necessidade de fôrmas e cimbramentos (grande consumo de material) • Dificuldades nas reformas e demolições • Elevada condutividade térmica e sonora Propriedades no estado fresco • Trabalhabilidade: aptidão da argamassa para ser manuseada e empregada sem perda de homogeneidade Classes de resistência do concreto • Os concretos utilizados no Brasil, de massa específica normal indicadas na NBR 8953 são: C10, C15, C20,CC25,C30, C35, C40, C45 E C50. • Os números indicadores da classe representam a resistência à compressão característica (fck) aos 28 dias de idade em MPa. • O valor mínimo da resistência à compressão deverá ser de 20MPa para concreto armado e de 25 MPa para concreto protendido • O valor de 15 MPa deverá ser utilizado apenas em fundações conforme NBR 6122 e em obras provisórias Processo de produção • • • • • Mistura Transporte Lançamento Adensamento Cura FÔRMA PARA CONCRETO MOLDADO “in loco” Sistema de fôrmas e escoramento • Define a forma, garante o controle dimensional do elemento estrutural e suporta o seu peso enquanto o concreto armado não tem resistência suficiente para suportar seu peso próprio; • É formada por um conjunto de elementos – Forma – Escoramento Sistemas de formas e escoramento • Convencional – fabricadas no próprio canteiro de obras. • Industrializada de madeira – fabricadas sob medida = forma-pronta • Industrializada Modulada – formas metálicas, geralmente utilizadas por empresa de pré-moldados Sistema de fôrmas e escoramento O sistema deve apresentar: • Rigoroso controle dimensional, de acordo com as dimensões dos elementos estruturais definidos em projeto (nível/prumo). • Estanqueidade – não deixar sair os finos do concreto e a água de amassamento. • Resistência para suportar seu peso próprio, o peso do concreto armado e de pessoas e equipamentos usados na concretagem. • Textura interna de acordo com o tipo de concreto desejado. Material para produção de fôrmas • Madeira Serrada: – Baixo custo – Facilidade de corte e montagem – Baixa durabilidade (baixo índice de reaproveitamento) – Variabilidade das características mecânicas (cálculos superdimensionados) Material para produção de fôrmas • Medidas Comerciais – Sarrafos: • 2,5 x 5 cm / 2,5 x 7,5 cm / 2,5 x 10 cm / 2,5 x 15 cm – Tábuas: • 2,5 x 30 cm / 5 x 30 cm (pranchão) – Pontaletes: • 7,5 x 7,5 cm / 5 x 6 cm – Vigas: • 6 x 12 cm / 6 x 16 cm Forma de viga baldrame Material para produção de fôrmas • Chapas de madeira compensada – Facilidade de corte da madeira com alto índice de reaproveitamento; – Revestimento resinado – reutilização – 8 vezes e aspecto superficial do concreto – rugoso; – Revestimento plastificado (filme fenólico) – reutilização – 18 vezes e aspecto superficial do concreto - lisa – Utilizado como painel – componente que esta em contato com o concreto – Possibilidade de moldar curvas – chapas com espessura de 4 e 6 mm – Dimensões: • Resinada – 1,10 x 2,20 m • Plastificada e resinada – 1,22 x 2,44 m • Espessuras: 4; 6; 10; 12; 20 mm Material para produção de fôrmas Aço • muito utilizado nas fôrmas que demandam um alto índice de reaproveitamento, • perfis e tubos (mais usual) que servem de estruturação e travamento (cimbramento) das fôrmas • chapas que servem como revestimento interno dos painéis e proporcionam um aspecto bastante liso e uniforme ao concreto • custo elevado • normalmente fornecido por empresas especializadas em locação Material para produção de fôrmas Alumínio • agrega as vantagens do aço com a leveza própria do alumínio • alto custo de aquisição e manutenção Plástico • material bastante leve, resistente e reciclável • cuidado especial deve ser tomado em relação à estruturação dos painéis devido à sua grande deformabilidade (variação dimensional) Material para produção de fôrmas Papelão • utilização basicamente em pilares cilindricos de até 1,0m de diâmetro, • é uma fôrma auto estruturada, necessitando apenas de elementos de posicionamento e prumo • tem superfície interna plastificada que impede a perda dá água de amassamento e confere superfície lisa ao concreto • é destruída no momento da desfôrma, restringindo-se a apenas um uso Concretagem • • • • • • • • • • Limpeza e preparo das fôrmas (umedecimento) Aplicação de desmoldante na face internas das fôrmas Posicionamento das armaduras e espaçadores Conferência das armaduras Transporte do concreto (até local de aplicação) Lançamento do concreto (antes do início da pega!!!) Adensamento do concreto Acabamento e regularização das superfícies CURA Desmoldagem

Baixar