METAIS II Processos de Microfusão É um processo de fundição que consiste na reprodução de uma peça originariamente em cera, que é recoberta com material cerâmico, formando um molde que após a retirada da cera, fica oco e serve como base para o preenchimento do metal líquido, após a sua solidificação, este metal, que agora é uma peça metálica, é retirado do restante do molde cerâmico, lixado e finalmente inspecionado para verificar se está de acordo com especificações do cliente. Internacionalmente a Microfusão é conhecida como Investment Casting, ou também por, Precision Casting e, no Brasil, como "Cera Perdida". Hoje em dia utiliza-se muito o processo de microfusão para a produção de jóias finas, com detalhes cada vez mais apurados, sem falar é claro, que esta técnica agora aperfeiçoada, proporciona a produção de peças feitas em ligas metálicas especiais, ligas muito resistentes a oxidação, caras e de difícil fabricação por outros métodos que não seja pelo processo de microfusão (cera perdida). Tudo isso devido a sua capacidade de reproduzir peças com tolerâncias dimensionais centesimais, melhorando sensivelmente a reprodução de detalhes, sem a necessidade, muitas vezes, de usinagem posterior.A microfusão abrange, além da tecnologia da fundição convencional de metais, tecnologia em ceras, plásticos, cerâmica, viscosidades, controle de temperatura do metal, controle de temperatura ambiental e controle dimensional apurado das peças microfundidas. Existem peças que somente pelo processo de microfusão podem ser fabricadas, principalmente aquelas que exigem excelente acabamento superficial do fundido. 1 - Injeção a cera injeta-se cera sintética, cera semi-sintética (mesclada) ou cera de abelha, em uma matriz de aço ou alumínio.As cavidades desta matriz, no caso de haver mais de uma, devem ter uma precisão dimensional e acabamentos extremos, pois a cera (independente do tipo) irá copiar fielmente a parte esculpida na matriz, exatamente como no processo de injeção de plástico. Procura-se usar as ceras semi-sintéticas, ou mescladas, nos canais de alimentação e ataque, ou seja, por onde o metal líquido entra no molde cerâmico para formar a peça, pois elas são mais suscetíveis a variações térmicas, e hoje, quase não se usa mais cera de abelha, devido ao elevado custo e disponibilidade. 2 - Montagem da árvore de cera Após a injeção das peça monta-se uma árvore de cera. Em um canal principal de cera, que nada mais é que uma peça cilíndrica sólida, onde em uma de suas pontas fica acoplado um funil cerâmico, por onde entrará o metal, e em seu corpo serão coladas as peças injetadas de cera, uma a uma, deixando-se espaços eqüidistantes entre as peças, formando assim uma árvore. Após todas as peças em cera serem coladas no canal, que também é de cera, deve-se deixar todo o conjunto parado para que haja estabilização térmica entre as peças, com isso, todas as tensões originárias da colagem das peças no cana de cera serão minimizadas. Chama-se esta sala de sala de banhos cerâmicos, onde a temperatura e a umidade devem ser monitoradas e controladas periodicamente, devendo haver o mínimo de variação destes parâmetros de controle. Isto depende muito de processo para processo, controle térmico ambiental e umidade existente no local da produção, tipo de cera, peso e tamanho da peça, pois todos estes parâmetros ou variáveis são suficientes para deformar a peça em cera e prejudicar a peça final em aço. 3 – Revestimento cerâmico Já com a árvore em cera estabilizada ambientalmente, desengraxa-se a superfície das peças procurando-se eliminar qualquer vestígio de oleosidade que eventualmente possa existir. Normalmente mergulha-se a árvore em álcool para isso. Após a secagem deste álcool a árvore, em cera, é mergulhada em um banho cerâmico fino que está em agitação constante.Procura-se revestir toda a árvore de cera com esta lama refratária, e na seqüência, recobre-se tudo com areia fina de zirconita, que também é um material cerâmico, só que seco e sólido, a forma de recobrimento desta zirconita é chuveiro de areia. Deixa-se todo o conjunto, que agora de chama de caixo, secar e repete-se o processo novamente, isso é feito para engrossar o caixo e proporcionar maior estabilidade.Após a secagem da última camada de material refratário fino, inicia-se uma seqüência de banhos com outra lama, com viscosidade diferente da primeira, e com um material refratário mais grosseiro, até que este conjunto fique sólido o suficiente para suportar a pressão metal estática do metal que será vazado em seu interior. 4 - Deceragem Coloca-se o caixo agora seco e estabilizado, de ponta cabeça em uma autoclave, que por pressão e temperatura controladas, irão fazer com que a cera derreta e escoe de dentro para fora do caixo cerâmico, escorrendo pela borda onde inicialmente havia sido colocado um funil cerâmico. Logo após a auto lavagem, o caixo cerâmico sairá úmido, sem a cera em seu interior, e deverá novamente secar. A cera que sai do caixo cerâmico pode ser reciclada, filtrandose para retira as impurezas e a água residual, pois a mesma poderá ser utilizada para fazer novas peças e/ou novos canais de alimentação e ataque. 5 - Calcinação Nesta etapa do processo de microfusão, o caixo cerâmico, agora seco e sem nenhum resquício de cera em seu interior, deverá ser calcinado em um forno de fusão, a aproximadamente 1000/1050º Celsius (isso dependerá do metal a ser fundido e da consistência do caixo cerâmico, este exemplo é normalmente usado para aços). Este caixo tomará uma coloração alaranjada forte, estará aquecido e pronto para receber o metal líquido fundido em seu interior, servindo de molde para o mesmo. 6 – Fusão ou Fundição Nesta etapa do processo de microfusão, não existe diferença de uma fundição convencional, pois existirá metal líquido dentro de um forno de fusão, já com a sua liga metálica constituída, pronto para ser vazado no caixo cerâmico calcinado, completando a fundição do metal. Temperaturas de vazamento, bem como, tempos de vazamento e inserção ou não de pós exotérmicos para melhor alimentar as peças, dependerá de cada metal, sua respectiva liga e o processo adequado. 7 - Desmoldagem Nesta etapa do processo de microfusão, o caixo cerâmico agora preenchido com o metal desejado, será vibrado em um martelo pneumático para a retirada da casca cerâmica. Aconselha-se a fazer esta operação com o conjunto metálico frio (a temperatura ambiente). O metal ficará disponível e visível para ser trabalhado mecanicamente no processo seguinte. Também pode-se aplicar potentes jatos de água para realizar esta operação. A casca cerâmica é descartada e reciclada e o caixo, que agora é de metal, segue adiante no processo produtivo. 8 – Corte e remoção de canais Nesta etapa do processo de microfusão, corta-se o canal de ataque, ao máximo possível e liberá-se a peça para posterior acabamento. Ou também, pode-se jatear todo o conjunto para posterior corte. Normalmente este corte é feito com disco de corte ou serra automática. Dependendo da montagem do caixo também é possível utilizar dispositivos de quebra de canal manual para facilitar a operação, normalmente se faz isso em peças pequenas onde o manuseio é mais fácil. 9 - Jateamento Nesta etapa do processo de microfusão, jateia-se as peças para a retirada de qualquer refratário que tenha ficado aderido a superfície do metal, tomando-se o cuidado para não danificar as peças. Este jato pode ser de, areia ou esfera de vidro, dependendo do acabamento desejado. 10 - Acabamento Nesta etapa do processo de microfusão, retira-se com rebolo ou lixa circular, o restante do canal de ataque que ficou na peça final, deixando a superfície livre e limpa, também se necessário, retira-se qualquer tipo de rebarba que tenha aparecido no decorrer do processo. 11 – Endireitamento,Usinagem e Inspeção final Nesta etapa do processo de microfusão, quando as peças apresentam algum tipo de particularidade e exigência especial do cliente, pode-se adicionar etapas complementares ao processo produtivo, no intuito de terminar a peça microfundida. O endireitamento em prensa de estampagem é um exemplo. Pode ser feito para peças muito delgadas. A usinagem a vezes faz-se necessário, um bom exemplo disso são as roscas que eventualmente a peça pode exigir. A inspeção final é a última estampa e sempre é um requisito de qualidade indispensável para o sistema produtivo. Deve-se inspecionar todas as partes da peça, desde de seu visual, preenchimento, acabamento superficial, dimensional e características metal-mec6anicas, tais como, dureza e resistência, além disso, possíveis defeitos superficiais, sem falar na liga metálica, é claro. Processos de Laminação A laminação é um processo de conformação mecânica, que consiste em deformar plasticamente o material, ou seja, fazê-lo mudar de forma e esta mudança ocorre por esmagamento entre rolos giratórios. A pressão necessária para o que mesmo sofra esta deformação é enorme e os esforços envolvidos são de compressão. O materiais metálicos possuem diversas propriedades especiais, umas das mais importantes são a Elasticidade e a Plasticidade. Elasticidade Elasticidade é a propriedade que o material metálico tem de se deformar, se um esforço é aplicado sobre ele, e de voltar a forma anterior quando o esforço aplicado parar de existir. Plasticidade Plasticidade é a propriedade que o material metálico tem de manter uma determinada deformação, se um esforço for aplicado sobre ele, e permanecer deformado quando o esforço parar de existir. Normalmente este esforço aplicado ao metal é maior e mais prolongado, do que na descrição anterior. Resumindo: Propriedade de Elasticidade deforma e volta a forma anterior. Propriedade de Plasticidade deforma e não volta a forma anterior. Processos de produção Tudo inicia na fundição. Na fundição são fundidas peças nos formatos de placas, blocos ou tarugos de metal que posteriormente serão conformados pelo processo de laminação. Elimina-se a superfície das mesmas por usinagem (fresagem), retirando qualquer tipo de impureza superficial resultante da solidificação e oxidação superficial, descasca-se o metal. Cortase a ponta inferior e a última região de solidificação formando assim um bloco homogêneo e maciço, sem impurezas e/ou falhas. Este bloco passa por dois cilindros giratórios, que giram em sentidos contrários com a mesma velocidade, esmagando o metal e fazendo-o diminuir de espessura, deixando-o mais fino, e aumentando seu tamanho ou comprimento. A laminação pode ser Laminação a Quente e Laminação a Frio. Laminação a quente Parte-se de blocos maciços e espessos, normalmente de metal, onde os mesmos são aquecidos e deformados plasticamente sob altas tensões e temperaturas, onde para o alumínio, por exemplo, na ordem de 350º Celsius (Temperatura de Recristalização), pelo esmagamento por compressão por cilindros laminadores lubrificados, reduzindo-se desta forma a sua espessura em diversos passes de laminação (+/- 50% por vez, a cada passe), num ciclo de vai e vem, ou no alinhamento de rolos de laminação. A laminação a quente permite uma maior deformação. Laminação a Frio Etapa final do processo de laminação que tem por objetivo o acabamento do metal, no qual o mesmo, inicialmente recebido da laminação a quente como chapa grossa, tem sua espessura reduzida para valores bem menores, normalmente à temperatura ambiente. A laminação a frio é empregada para produzir folhas e tiras com acabamento superficial e com tolerâncias dimensionais superiores quando comparadas com as tiras produzidas por laminação a quente. Além disso, o encruamento resultante da redução a frio pode ser aproveitado para dar maior resistência ao produto final

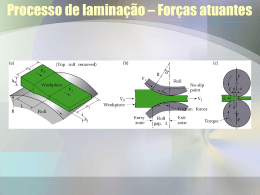

Baixar