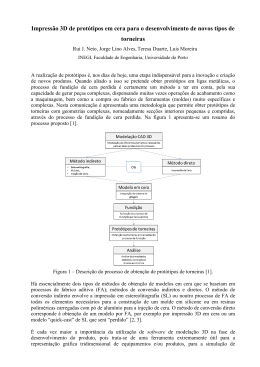

História •Microfusão também conhecida como fundição por cera perdida, fundição de precisão; •É um dos processo mas antigo que se tem conhecimento; •Iniciou-se na idade do Bronze; •Processo bastante utilizado na Europa; •Grande desenvolvimento a partir da 2° Guerra Mundial; O Processo • É uma forma econômica de se fabricar componentes próximos de sua forma final, com precisão e acabamento; • O processo de fundição consiste em aplicar lama cerâmica em torno de um modelo consumível; • Para a produção dos moldes há dois métodos distintos: Molde sólido e casca cerâmica; • A cera é o material preferido,caracterizando assim o processo de fundição por cera perdida • Bastante utilizado pelas indústrias : aeroespacial, bélica, Eletrônica, mecânica, lazer,etc... Etapas do processo: •Produção do modelo de cera, por meio da injeção de cera em uma matriz geralmente, metálica; •Montagem da árvore ou cacho de modelos; •Produção do molde ou casca cerâmica mediante: -imersão do molde ou casca no banho de lama cerâmica; -estucagem, que consiste no recobrimento com partículas refratárias; -secagem dos moldes; •Deceragem - retirada da cera do molde; •Calcinação do molde para aumento da resistência da casca e retirada de resíduos de cera; •Fusão e vazamento; •Quebra da casca(manual ou mecânica); •Acabamento; •Inspeção; Etapas: Produção dos moldes •O modelo deve ser produzido com um ou mais canais de entrada, normalmente localizados nas seções de maior massa; •Esse canal tem três funções distintas: -ligar esse modelo a uma vareta ou canal, formando um cacho; -servir de saída para o material do modelo(cera) durante a deceragem; -servir de entrada do metal líquido durante o vazamento, garantindo enchimento completo e solidificação dirigida; Matrizes: •O processo permite várias opções quanto ao tipo de matriz, devido ao baixo ponto de fusão, à boa fluidez e ausência de abrasividade das ceras; •O modelo deve ser feito ligeiramente maior, compensando a contração volumétrica da cera e a contração volumétrica da solidificação do metal; •Alguns dos importantes dados a serem levantados a partir da peça são: -tipo de liga; -tolerância; -requisitos de acabamento; -dimensões críticas; -pontos de referência de usinagem; -requisitos de inspeção; -condições de tratamento térmico; •As matrizes podem variar de tipo ; •Estas matrizes podem ser usinadas ou fundidas; •Muitos materias (alumínio, aço, bismuto e outros) podem ser utilizados, porém o alumínio é normalmente preferido, pois apresenta economia, boa condutividade térmica e é convenientemente mais leve; Material para fabricação de matrizes Modelos de cera •Um grande número de materias tem sido investigado para o uso na fabricação de modelos; •A cera é o material que melhores resultados apresentou; •A fabricação dos modelos de cera é complexa e requer a adição de novos materiais visando a melhoria das propriedades; •Tais como:resinas, plásticos, fillers(enchedores) e outros; •As principais propriedades exigidas para a cera estão correlacionadas, principalmente, com a possibilidade de injeção extração, manuseio, montagem, controle dimensional, molhabilidade, deceragem e queima; •Portanto são características importantes: -resistência; -dureza; -viscosidade; -ponto de fusão; -bom acabamento superficial; -baixo teor de cinzas; -contração mínima; -estabilidade dimensional; -tenacidade desmoldabilidade; -compatibilidade com os materias que serão utilizados na produção da casca; •A maior parte das ceras para modelo é feita por misturas de petróleo( 30 a 70%, normalmente, mais de um tipo),resinas(20 a 60%, uma ou duas) e aditivos(0 a 20%) selecionados para fornecer características especiais. •Ceras provenientes do petróleo- parafina, cera microcristalina e outros derivados de petróleo; •Cera natural e resina: as ceras vegetais são as mais importantes ceras naturais; •A cera de carnaúba e a candelilla, que são derivadas de árvores encontradas na América do Sul ; Injeção •As variáveis que normalmente afetam a produção dos modelo de cera e que, portanto, exigem controle são: -tempo de duração sob pressão; -pressão de injeção; -temperatura da matriz; -temperatura do bico de injeção; -projeto dos canais; -lubrificação da matriz; -taxa de fluxo da cera; -resfriamento após a injeção; -respiro da matriz; -superfície da matriz; Produção do cacho •Dentre os fatores que devem ser considerados para o posicionamento dos modelos no cacho, incluem-se: -facilidade na montagem; -número de partes processadas em um tempo; -rendimento metálico; -resistência para manuseio; -facilidade na produção da casca(imersão e secagem); -facilidade de remoção da cera; -fluxo do metal líquido, enchimento das seções finas, alimentação, controle do tamanho e forma do grão; -remoção da casca; -facilidade de corte e acabamento, considerando equipamentos e processos disponíveis; •Modelos grandes são feitos e processados individualmente, mas os pequenos e médios são montados em cachos com muitos modelos para economia do processo; Montagem •Os modelos são fixados pelos canais de entrada a uma ou mais varetas(canais), e essas fixadas a um copo ou massalote. •Esse conjunto de moldes e canais , varetas e copos é feito de cera e o conjunto,por isso recebe o nome de árvore ou cacho. •A quantidade de modelos por cacho varia consideravelmente, de um até centenas de modelos; •A montagem pode ser manual ou automática Limpeza •O produto( desmoldante ) que foi utilizado para facilitar a extração do modelo de cera, geralmente, fica aderido ao modelo,exigindo a limpeza do cacho, que pode ser feita com álcool. Produção dos moldes cerâmicos •Os moldes em casca, na fundição de precisão, são feitos pela imersão da árvore em banho cerâmico; •A seguir ocorre a remoção do banho, para escoamento da lama em excesso e produção de uma camada uniforme, e finalmente a cobertura com uma camada de partículas( estuco ) de material refratário granulado; •Saída do material termoplástico( cera ) sob ação do calor; •Entrada do metal líquido e suportá-lo até a completa solidificação; •A espessura da casca varia, normalmente, de 5 a 16 mm; •Os materiais normalmente utilizados para a produção da lama são: -refratários; -aglomerados; -agentes de molhamento; -nucleantes; -antiespumantes; Os refratários normalmente utilizados são: -Sílico-aluminoso; -Mulita; Parâmetros de controle da lama • A maioria das microfusões que produzem peças de alta qualidade considera este sucesso resultante de um controle consistente do processo.A implementação deste controle deve ocorrer em todas as etapas do processo, desde a definição de critérios de projeto da matriz até as etapas de fusão e acabamento. •Testes para controlar a produção das cascas, sendo os principais: -controle da umidade relativa da sala, 45 e 60%( para aglomerante-sílica coloidal); -controle da temperatura na sala de secagem em faixas de 2°c; -controle do pH, viscosidade e percentual de SiO2. Deceragem •A remoção do modelo é a operação que submete a casca às maiores tensões, gerando, freqüentemente, problemas; •A expansão térmica da cera dos modelos é normalmente muito maior que a dos refratários utilizados para produzir o molde ( casca ); •Quando a casca é aquecida para remover a cera, esta diferença de expansão provoca enormes pressões, capazes de gerar trincas e até mesmo quebrar a casca; •Na prática, este problema é resolvido com o aquecimento extremamente rápido de fora para dentro da casca, proporcionando a fusão da camada superficial da cera. Autoclave •Processo largamente utilizado.Este processo permite a recuperação da cera, uma vez que está é retirada a temperaturas relativamente baixas, cerca de 170°c. Queima rápida •Os cachos são introduzidos num forno a temperaturas elevadas. •Neste processo são produzidas fumaças escuras e densas, e a cera, normalmente, não pode ser recuperada.O forno é geralmente equipado com um fundo aberto, que permite coletar a cera logo que esta se funde. Imersão do cacho em cera quente •Técnica que não requer muito investimento; porém, os ciclos de deceragem são muito lentos e, portanto, não é muito utilizada. Deceragem em microondas •Técnica pouco utilizada. Calcinação,fusão e vazamento •A calcinação tem os seguintes objetivos: -fortalecimento da casca cerâmica; -retirada de todo o resíduo de cera remanescente no interior do molde; •A calcinação é normalmente realiza entre 900 e 1050°c. •Após a calcinação, retira-se a casca do forno e faz-se rapidamente o vazamento. •Para a fusão, a maioria das microfusões utiliza fornos de indução; •Esses fornos são largamente aplicados para fundir aços, ferro, ligas de cobalto e níquel. •São dois os vazamentos: por gravidade e por vácuo. •Vazamento por gravidade é utilizado para ligas de alumínio, magnésio, cobre, ouro, prata, todos os tipos de aços; •Vazamento a vácuo proporciona metais mais limpos(sem impurezas), que não podem ser vazados por gravidade, tais como: titânio e metais refratários. Vantagens •Este processo permite obter com qualidades tais como estreita tolerância dimensional e ótimo acabamento superficial; •Redução da usinagem; •Redução de gastos com acabamento superficial; •Transformação de um conjunto de peças; •Custo inicial baixo com ferramental; •Eliminação de desperdícios; •Flexibilidade e capacidade de projeto; Desvantagens •Não preenchimento da matriz; •Tempo da operação; •Trincas; •Mudanças dimensionais; Segurança no Trabalho Avental kourion extra aluminizado. Capacete com carneira Luva para alta temperatura. Perneira de raspa Luva de raspa Máscara para partículas Protetor facial Botina Óculos ton. 6 Protetor auricular Empresas que trabalham com microfusão - Amadeo Rossi; -Jandinox. -Gravasul -Sulmaq Microfusão Obrigado pela atenção!

Baixar