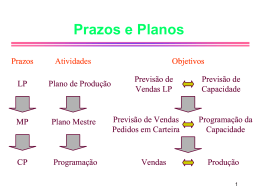

Sistemas de Administração da Produção - Turma: A01 Unidade III Prof. Paulo Henrique B. Florencio [email protected] Sistemas de Administração da Produção PMP – Plano Mestre de Produção Sistemas de Administração da Produção “Planejar é projetar o futuro diferentemente do passado, por causas sob nosso controle.” “Planejar é entender como a consideração conjunta da situação presente e da visão de futuro influencia as decisões tomadas no presente para que se atinjam determinados objetivos no futuro.” A necessidade do planejamento deriva diretamente do tempo que necessariamente decorre desde que se toma determinada decisão até que ela tome efeito. O processo de planejamento é continuado; Em cada momento, deve-se ter a noção da situação presente, a visão de futuro, os objetivos pretendidos e o entendimento de como esses elementos afetam as decisões que se devem tomar hoje; Sistemas de Administração da Produção Os horizontes de planejamento devem ser coerentes com as inércias das decisões envolvidas; A visão do futuro de que o processo necessita deve incluir diversos “sub-horizontes”; hoje Horizontes de planejamento tempo Curto prazo Médio prazo Longo prazo decisões A B C Efeitos da decisão A Efeitos da decisão B Efeitos da decisão C Sistemas de Administração da Produção Prazos Atividades Objetivos Longo Prazo Plano de Produção (Estratégico) Previsão de Vendas de Longo Prazo Previsão de Capacidade de Produção Médio Prazo Plano Mestre (Tático) Previsão de Vendas de Médio Prazo Pedidos em Carteira Planejamento da Capacidade Curto Prazo Programação (Operacional) Vendas Produção Fonte: Tubino (2000) Planejamento Agregado da Produção Marketing Previsão de Vendas Plano de Produção Planejamento-mestre da Produção Engenharia Plano-mestre de Produção Estrutura do Produto Roteiro de Fabricação Compras Programação da Produção Administração dos Estoques Seqüenciamento Emissão e Liberação Ordens de Compras Ordens de Fabricação Ordens de Montagem Pedidos de Compras Fornecedores Estoques Fabricação e Montagem Clientes Acompanhamento e Controle da Produção Pedidos em Carteira Avaliação de Desempenho Sistemas de Administração da Produção Sistemas de Administração da Produção Planejamento mestre da produção: Estabelecer um plano mestre da produção (PMP) de produtos finais, detalhado a médio prazo, período a período, a partir do plano de produção; O PMP é baseado nas previsões de vendas a médio prazo e nos pedidos em carteira; Com base no PMP, o sistema produtivo assume compromissos de fabricação e montagem dos bens ou serviços Plano-Mestre de Produção - PMP Funções : Desmembrar os planos estratégicos de longo prazo em planos específicos de produtos acabados para o médio prazo; Direcionar as etapas de programação e execução das atividades operacionais da empresa (montagem, fabricação e compras); Como resultado do planejamento mestre da produção tem-se o Plano-Mestre de Produção (PMP). Plano-Mestre de Produção - PMP Plano agregado de produção Planejamento mestre da produção PMP inicial viável não sim PMP final Programação da produção Plano-Mestre de Produção - PMP PMP diferencia do plano agregado de produção sob dois aspectos: Nível de agregação dos produtos: família de produtos no plano agregado e produtos individuais no PMP; Unidade de tempo analisada: longo prazo no plano agregado (meses, trimestres e anos) e semanas, quinzenas e às vezes meses no PMP. Plano-Mestre de Produção - PMP Elaboração do Plano-Mestre de Produção Itens que entram no PMP: Algumas situações exigem um estudo mais detalhado em função do número de produtos acabados planejados (produtos que derivam de combinações de opções). A solução seria elaborar um PMP para cada opção de componente e não para cada produto acabado. Na estrutura do produto, deve ser guardado o percentual da demanda do produto acabado para cada opção de componentes que compõem esse produto. Plano-Mestre de Produção - PMP Arquivo do plano-mestre de produção: Demanda prevista e real; Recebimentos programados; Estoques em mãos e projetados; Necessidade prevista de produção do item. Período Demanda prevista Demanda confirmada Recebimentos programados Estoques projetados 5 PMP Julho 1 50 55 100 50 Agosto 2 50 40 3 50 10 4 50 5 1 60 2 60 3 60 4 60 100 100 50 100 100 40 80 100 20 60 100 Plano-Mestre de Produção - PMP Itens que entram no PMP: Produto Acabado Componente A Opção 1 (0,1) Componente B D = 50 Opção 2 (0,4) D = 200 Opção 3 (0,5) D = 250 Demanda = 500 Componente C Opção 1 (0,7) D = 350 Opção 1 (0,2) D = 100 Opção 2 (0,3) D = 150 Opção 2 (0,6) D = 300 Opção 3 (0,2) D = 100 Plano-Mestre de Produção - PMP O PMP trabalha com a variável tempo em duas dimensões: Unidade de tempo para cada intervalo do plano – depende da velocidade de fabricação do produto; Horizonte que o plano deve abranger sua análise – o PMP é desmembrado em dois níveis de horizontes: firme: horizonte curto e base para a programação da produção e ocupação dos recursos produtivos Flexível - sujeito a alterações: horizonte longo e base para o planejamento da capacidade de produção e negociações com os diversos setores envolvidos. A parte firme do plano deve abranger no mínimo o tempo do caminho crítico da produção do lote do item que se está planejando Plano-Mestre de Produção - PMP Análise da capacidade de produção no PMP Identificar os recursos a serem incluídos na análise (pode- se considerar apenas os recursos críticos); Obter o padrão de consumo da variável que se pretende analisar de cada PA incluído no PMP para cada recurso; Multiplicar o padrão de consumo de cada produto para cada recurso pela quantidade de produção em cada período prevista no PMP; Consolidar as necessidades de capacidade para cada recurso. Plano-Mestre de Produção - PMP Considerar que este produto é produzido em lotes de 100 unidades. Estoque inicial de 5 unidades e produção programada no clico anterior de 100 unidades. ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 Demanda Prevista 50 50 50 50 60 60 60 60 Demanda Confirmada 55 40 10 5 0 0 0 0 Estoque Inicial Recebimentos programados 5 100 Estoques Projetados PMP Fonte: Tubino, 1997, pág; 90. Est. Proj t = Estoque inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Considerar que este produto é produzido em lotes de 100 unidades. Estoque inicial de 5 unidades e produção programada no clico anterior de 100 unidades. ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 Demanda Prevista 50 50 50 50 60 60 60 60 Demanda Confirmada 55 40 10 5 0 0 0 0 5 50 Estoque Inicial Recebimentos programados Estoques Projetados 100 50 PMP Fonte: Tubino, 1997, pág; 90. Est. Proj t = Estoque inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Considerar que este produto é produzido em lotes de 100 unidades. Estoque inicial de 5 unidades e produção programada no clico anterior de 100 unidades. ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 Demanda Prevista 50 50 50 50 60 60 60 60 Demanda Confirmada 55 40 10 5 0 0 0 0 5 50 100 100 50 Estoque Inicial Recebimentos programados Estoques Projetados PMP 100 50 100 Fonte: Tubino, 1997, pág; 90. Est. Proj t = Estoque inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Considerar que este produto é produzido em lotes de 100 unidades. Estoque inicial de 5 unidades e produção programada no clico anterior de 100 unidades. ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 Demanda Prevista 50 50 50 50 60 60 60 60 Demanda Confirmada 55 40 10 5 0 0 0 0 5 50 100 50 100 40 80 20 100 50 100 40 80 20 60 Estoque Inicial Recebimentos programados Estoques Projetados PMP 100 50 100 100 100 100 Fonte: Tubino, 1997, pág; 90. Est. Proj t = Estoque inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Considerar que este produto é produzido em lotes de 100 unidades. Estoque inicial de 5 unidades e produção programada no clico anterior de 100 unidades. ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 Demanda Prevista 50 50 50 50 60 60 60 60 Demanda Confirmada 55 40 10 5 0 0 0 0 5 50 0 50 0 40 -20 20 0 50 0 40 -20 20 -40 0 100 0 100 0 100 Estoque Inicial Recebimentos programados Estoques Projetados PMP 100 50 Fonte: Tubino, 1997, pág; 90. Est. Proj t = Estoque inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Considerar que este produto é produzido em lotes de 100 unidades. Estoque inicial de 5 unidades e produção programada no ciclo anterior de 100 unidades e estoque segurança 50 unidades. PMP com estoque mínimo. ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 Demanda Prevista 50 50 50 50 60 60 60 60 Demanda Confirmada 55 40 10 5 0 0 0 0 5 Recebimentos programados 100 Estoques Projetados PMP Est. Proj t = est. inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) OBS.: Considerar neste caso o estoque de segurança. Plano-Mestre de Produção - PMP Considerar que este produto é produzido em lotes de 100 unidades. Estoque inicial de 5 unidades e produção programada no ciclo anterior de 100 unidades e estoque segurança 50 unidades. PMP com estoque mínimo. ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 Demanda Prevista 50 50 50 50 60 60 60 60 Demanda Confirmada 55 40 10 5 0 0 0 0 5 Recebimentos programados Estoques Projetados PMP 50 100 50 100 140 80 120 100 50 100 100 50 100 140 100 100 80 120 60 100 Est. Proj t = est. inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) OBS.: Considerar neste caso o estoque de segurança. Plano-Mestre de Produção - PMP Considerar que este produto tem previsão de demanda semanal de 10 unidades. Estoque de segurança 2 unidades. Itens sob encomenda ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 10 10 10 10 10 10 10 10 Demanda Programada 9 5 3 1 0 0 0 0 Estoque Inicial 2 Demanda Prevista Recebimentos programados Estoques Projetados PMP Disponibilidade de entrega 1 Est. Proj t = est. inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Considerar que este produto tem previsão de demanda semanal de 10 unidades. Estoque de segurança 2 unidades. Itens sob encomenda ARQUIVO do PMP Semanas JULHO AGOSTO 1 2 3 4 1 2 3 4 10 10 10 10 10 10 10 10 Demanda Programada 9 5 3 1 0 0 0 0 Estoque Inicial 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 10 10 10 10 10 10 10 10 1 5 7 9 10 10 10 10 Demanda Prevista Recebimentos programados Estoques Projetados PMP Disponibilidade de entrega Est. Proj t = est. inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Lotes variáveis de acordo com a demanda, e estoques produzidos podendo ir a zero. Est. Proj t = est. inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Lotes variáveis de acordo com a demanda, e estoques produzidos podendo ir a zero. Est. Proj t = est. inicial+ Rec.prog t – (maior demanda) + (PMP – se necessário) Plano-Mestre de Produção - PMP Longo Prazo Plano Agregado Médio Prazo Plano Mestre de Produção Programação da Produção •Administração de estoques •Seqüenciamento •Emissão de ordens Curto Prazo Ordens de Compras Ordens de Fabricação Ordens de Montagem Programação da Produção Atividades da programação da produção no sistema de empurrar: A administração de estoques está encarregada de planejar e controlar os estoques definindo os tamanhos dos lotes, a forma de reposição e os estoques de segurança do sistema. O sequenciamento busca gerar um programa de produção que utilize inteligentemente os recursos disponíveis, promovendo produtos com qualidade e custos baixos. A emissão e liberação de ordens implementa o programa de produção, emitindo a documentação necessária para o início das operações (compra, fabricação e montagem) e liberando-a quando os recursos estiverem disponíveis. Programação da Produção A emissão das ordens pode ser feita diretamente no momento em que está se desmembrando, ou “explodindo”, o PMP, ou ainda, pode-se empregar o PMP para setar os parâmetros do modelo de controle de estoques, e deixar a cargo do mesmo a determinação do momento de se emitir as ordens. Já no sistema de puxar a produção as atividades de programação da produção (administração de estoques, sequenciamento e emissão de ordens) são operacionalizadas pelo emprego do sistema kanban. Programação da Produção Programação Empurrada x Puxada Programação Empurrada Programação Puxada Previsão da Demanda Planejamento-mestre da Produção - PMP Planejamento das Necessidades de Materiais - MRP Programação da Produção Planejamento das Necessidades de Materiais MRP (Material Requirements Planning) foi desenvolvido na década de 60 para exercer as funções de programação da produção com objetivo de aproveitar a capacidade de armazenagem e de processamento de dados (demanda, produção, estoques, estrutura de produtos, etc.), que surgiu com a introdução da informática nas empresas Na medida em que os recursos computacionais evoluíam, desdobramentos acrescentados às rotinas básicas do MRP, nos anos 80, levaram a ampliação de funções do sistema para as demais áreas da empresa (engenharia, marketing, finanças, recursos humanos, etc.), gerando sistemas de informações gerenciais (SIG) amplos, chamados de MRP-II (Manufacturing Resource Planning, ou planejamento dos recursos de manufatura) Mais recentemente, no final do século passado, com revoluções tanto nos equipamentos (troca de grandes computadores centralizados por redes de micro computadores interligados) como na forma de comunicação (internet, redes sem fios, VOIP, etc), os sistemas de informações gerenciais foram remodelados para absorver essas novas tecnologias e passaram a ser chamados de ERP (Enterprise Resource Planning, ou planejamento dos recursos da empresa ou negócios) Programação da Produção O modelo de controle de estoques pelo MRP considera a dependência da demanda que existe entre itens componentes de produtos acabados no tempo Partindo-se das quantidades de produtos acabados a serem produzidas período a período, determinadas no plano-mestre, o sistema passa a calcular as necessidades brutas dos demais itens dependentes de acordo com a estrutura (ou árvore) do produto e o roteiro de fabricação e compras Começa-se pelos componentes de nível superior e se desce de nível até chegar às matérias-primas Programação da Produção Programação da Produção LAPISEIRA Liber. de Ordens LOTE MÍNIMO 300 LT = 1 ES = 0 Miolo 4x Grafite 3x Suporte da garra 1 350 Garras MIOLO INTERNO Nec. Brutas LOTE Rec. Progr. LOTE A LOTE Estoque Disp. 300 LT = 3 Ordens Planejadas ES = 300 Liber. de Ordens LOTE MÍNIMO 500 LT = 2 ES = 100 SUPORTE GARRA Nec. Brutas Rec. Progr. Estoque Disp. 120 Ordens Planejadas Liber. de Ordens GARRA Nec. Brutas LOTE Rec. Progr. MÍNIMO 1500 Estoque Disp. 450 LT = 1 Ordens Planejadas ES = 150 Liber. de Ordens 2 300 50 200 3 50 6 7 500 8 500 150 300 150 150 0 350 500 0 500 350 3 1200 4 5 250 550 1500 550 550 2 300 300 500 5 2 1 500 4 200 300 GRAFITE 1 Nec. Brutas LOTE Rec. Progr. MÚLTIPLO 500 Estoque Disp. 250 250 LT = 2 Ordens Planejadas ES = 250 Liber. de Ordens 1500 Lapiseira P207 Miolo interno MIOLO Nec. Brutas Rec. Progr. Estoque Disp. 350 Ordens Planejadas Liber. de Ordens 300 6 7 1400 2000 650 650 1500 2000 1500 2000 4000 3 300 300 300 4 5 300 350 500 9 10 1000 0 0 1000 1000 8 9 4000 10 650 650 4000 650 6 350 7 500 8 9 1000 10 300 300 350 1000 300 500 300 300 1000 300 6 1000 7 8 9 10 100 100 100 100 7 8 9 10 150 150 150 150 1 2 3 350 4 500 5 120 120 270 500 270 500 500 270 500 830 1 2 450 450 3 4 1050 1500 1000 5 100 830 6 3000 900 900 900 150 1500 1500 2250 1500 1500 2250 Programação da Produção Planejamento das Necessidades de Materiais Como para a liberação dessas ordens de reposição há necessidade de se empregar os itens de nível imediatamente inferior, gera-se então as demandas dependentes desses itens, ou seja, suas necessidades brutas Agindo assim, o sistema obtém às necessidades de liberação de ordens, período a período, de todos os itens componentes do produto acabado que estejam sendo controlados pelo MRP Com um sistema computacional que faça todos estes cálculos rapidamente, não há necessidade de emitir todas as ordens planejadas ao mesmo tempo, pois alguns eventos futuros poderão atuar sobre a demanda, a produção e os estoques dos itens, alterando suas necessidades Libera-se para a etapa seguinte de programação (sequenciamento, emissão do documento e liberação para a fábrica) apenas as ordens que não apresentarem mais folga nos seus tempos de ressuprimento, ou seja, que entrarem no chamado “momento de ação” As ordens a serem liberadas nos períodos futuros serão utilizadas para o planejamento e ajustes de médio prazo do sistema produtivo Programação da Produção Sequenciamento e Emissão de Ordens Escolhida uma sistemática de administração dos estoques, serão geradas, de forma direta ou indireta, as necessidades de compras, fabricação e montagem dos itens para atender ao PMP. Programação da Produção Administração de Estoques Seqüenciamento Emissão e Liberação de Ordens Ordens de Compras Ordens de Fabricação Ordens de Montagem Programação da Produção Exemplo: •Admitindo-se um produto acabado que tenha sua estrutura conforme a figura abaixo, planejar seus componentes segundo a lógica do MRP com auxílio dos registros de controle de cada item, para o PMP da tabela abaixo. A B D C E D Resposta no Excel Programação da Produção Próxima terça-feira não teremos aula presencial EXERCÍCIO: Pegar um produto que você possua, separa-lo em partes, verificar quais as partes são dependentes de quais, qual a quantidade necessária, criar uma demanda prevista para 8 períodos, demanda confirmada para 3 períodos (decrescente) e montar a árvore do produto, o PMP e a programação da produção. ANEXAR FOTO DO PRODUTO MRP II O MRP II é uma extensão do MRP com a inclusão de recursos como: - Mão de Obra - Equipamentos - Instalações e etc. A B D C E D Posso dizer que a letra D refere-se a mão de obra necessária a montagem do produto D. Unidade de Tempo / Unidade / Homem ou Máquina Sequenciamento e Emissão de Ordens Admitindo-se que um produto é montado em uma linha que trabalha 480 minutos por dia (8 horas) a partir de seis operações sequenciais, com os seguintes tempos unitários, com um demanda esperada de 240 unidades por dia: Operação 1 Operação 2 Operação 3 Operação 4 Operação 5 Operação 6 0,8 min. 1,0 min. 0,5 min. 1,0 min. 0,5 min. 0,7 min. TP CP= TC CPinf erior CPsup erior TP TC D CP = Capacidade de produção por dia; TP = Tempo disponível para a produção por dia; TC = Tempo de ciclo em minutos por unidade; D = Demanda esperada por dia. 480 minutos por dia 106,6 106 unidades por dia 4,5 minutos por unidade 480 minutospor dia 240 unidades por dia 2,0 minutopor unidade 480 minutos por dia TC 2,0 minutos por unidade 240 unidades por dia Sequenciamento e Emissão de Ordens Definição da quantidade de postos de trabalho. Nmínimo = Número mínimo de postos de trabalho; t t = Tempo de cada operação. N minimo TC Tc= Tempo de Ciclo 4,5 minutospor unidade N minimo 2,25 postos 3 pontos 2,0 minutospor unidade Posto 1 = operação 1 + operação 2 = 0,8 + 1,0 = 1,8 minutos; Posto 2 = operação 3 + operação 4 = 0,5 + 1,0 = 1,5 minutos; Posto 3 = operação 5 + operação 6 = 0,5 + 0,7 = 1,2 minutos. I eficiencia tempo livre 1 N TC I eficiencia 1 Operação 1 0,8 min. 2,0 1,8 2,0 1,5 2,0 1,2 Operação 2 1,0 min. 3 2,0 0,75 ou 75% Operação 3 Operação 4 Operação 5 Operação 6 0,5 min. 1,0 min. 0,5 min. 0,7 min. Exercício: •Admitindo-se que um produto é montado em uma linha que trabalha 510 minutos por dia (8,5 horas), a partir de 9 operações sequenciais, com os seguintes tempos unitários: Operação 1 Operação 2 Operação 3 Operação 4 Operação 5 Operação 6 Operação 7 Operação 8 Operação 9 3,4 3,1 3,2 3,5 3,7 3,9 4,0 3,8 4,6 •Quais são os limites inferior e superior da capacidade de produção dessa linha? •Qual o tempo de ciclo para uma demanda esperada de 70 unidades por dia? •Qual o número mínimo de postos de trabalho na linha para atender a este tempo de ciclo? •Estabeleça estes postos para cada operador e calcule o índice de eficiência dessa solução. Exercício: •Admitindo-se que um produto é montado em uma linha que trabalha 480 minutos por dia (8 horas), a partir de 6 operações seqüenciais, com os seguintes tempos unitários: Operação 1 Operação 2 Operação 3 Operação 4 Operação 5 Operação 6 7,8 6,9 5,5 7,3 8,0 5,6 •Quais são os limites inferior e superior da capacidade de produção dessa linha? •Qual o tempo de ciclo para uma demanda esperada de 37 unidades? •Qual o número mínimo de postos de trabalho na linha para atender a este tempo de ciclo? •Estabeleça estes postos para cada operador e calcule o índice de eficiência dessa solução. Exemplo de Exercícios Página 382 do livro do Petrônio

Baixar