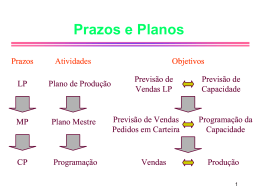

ENGENHARIA DE SISTEMAS PRODUTIVOS I CURSO DE ESPECIALIZAÇÃO EM ENGENHARIA DE PROCESSOS INDUSTRIAIS AULA 04 PLANEJAMENTO MESTRE DA PRODUÇÃO Prof. Dr. Ricardo Martins Cury [email protected] INTRODUÇÃO O planejamento mestre da produção está encarregado de desmembrar os planos produtivos estratégicos de longo prazo em planos específicos de produtos acabados (bens ou serviços) para o médio prazo, no sentido de direcionar as etapas de programação e execução das atividades operacionais da empresa (montagem, fabricação e compras). O Plano Mestre de Produção (PMP) é obtido por um processo de tentativa e erro em que a partir de um PMP inicial buscase verificar a disponibilidade de recursos para sua execução. HIERARQUIZAÇÃO DOS PLANOS INTRODUÇÃO Na elaboração do planejamento mestre da produção, estão envolvidas todas as áreas que tem um contato mais direto com a manufatura, tanto no sentido de fornecer subsídios para a tomada de decisões, como no sentido de usar as informações do PMP. Por ser um processo interativo, ao final de sua elaboração o PMP representará os anseios das diversas áreas da empresa quanto ao planejamento de médio prazo. ARQUIVO DO PLANO MESTRE DE PRODUÇÃO Vamos demonstrar por meio de um exemplo, como se apresenta este arquivo de dados e como podemos operacionalizá-lo. A tabela a seguir mostra o arquivo de um item produzido para estoque para os próximos dois meses, divididos em períodos semanais. Vamos admitir que este item é produzido em lotes de 100 unidades. Neste arquivo constam informações sobre a demanda prevista e real, os recebimentos programados, os estoques em mãos e projetados e a necessidade prevista de produção do item. TABELA DO PLANO MESTRE DE PRODUÇÃO JULHO 1 2 3 4 Demanda prevista Demanda confirmada Recebimentos programados Estoques 05 projetados PMP AGOSTO 1 2 3 4 50 50 50 50 60 60 60 60 55 40 10 5 0 0 0 0 100 50 100 50 100 40 80 20 60 100 100 100 100 CÁLCULO DO ESTOQUE FINAL NO PMP Demanda Estoque Estoque Receb. Estoque Sem. (prevista antes PMP inicial Progr. final ou real) do PMP 1 5 100 55 50 50 2 50 50 0 100 100 3 100 50 50 50 4 50 50 0 100 100 1 100 60 40 40 2 40 60 -20 100 80 3 80 60 20 20 4 20 60 -40 100 60 OS ESTOQUES E O PMP Pode-se notar que os estoques projetados influenciam a forma como o PMP se desenrolará. As empresas, ao fazerem seu planejamento mestre de produção, aplicam políticas de estoques que visam amortecer os erros de previsão e nivelar o ritmo de produção. Como o PMP deriva do Plano de Produção, muitas dessas políticas já foram traçadas para um horizonte de planejamento maior, e devem agora ser colocadas em prática pelo PMP. TABELA DO PLANO MESTRE DE PRODUÇÃO COM ESTOQUE MÍNIMO JULHO 1 2 3 4 Demanda prevista Demanda confirmada Recebimentos programados Estoques 05 projetados PMP AGOSTO 1 2 3 4 50 50 50 50 60 60 60 60 55 40 10 5 0 0 0 0 100 50 100 50 100 140 80 120 60 100 100 100 100 TABELA DO PLANO MESTRE DE PRODUÇÃO PARA ITENS SOB ENCOMENDA Demanda prevista Demanda confirmada Recebimentos programados Estoques 02 projetados PMP Disponibilidade de entrega 1 JULHO 2 3 AGOSTO 2 3 4 1 10 10 10 10 10 10 10 10 9 5 3 1 0 0 0 0 0 0 0 0 0 0 0 0 2 2 2 2 2 2 2 2 10 10 10 10 10 10 10 10 3 5 7 9 10 10 10 10 4 ITENS QUE ENTRAM NO PROGRAMA MESTRE DE PRODUÇÃO Quando o número de produtos acabados for muito grande e este número de itens for derivado de uma gama de combinações de opções que podem ser escolhidas pelos clientes para compor o produto acabado, geralmente, não se planeja a formação de estoques para todas as combinações possíveis. Por exemplo: Se um produto acabado possui três componentes (A, B e C) e o componente A possui três opções de especificações, o componente B possui duas opções e o componente C outras três opções e formos planejar a produção de todas as alternativas de produtos teríamos (3 X 2 X 3) 18 alternativas diferentes. ITENS QUE ENTRAM NO PROGRAMA MESTRE DE PRODUÇÃO Se tivéssemos mais dois componentes com cinco opções cada um chegaríamos a 450 alternativas (3 X 2 X 3 X 5 X 5). Com vários produtos acabados facilmente chegaríamos a números difíceis de serem administrados, mesmo empregando computadores. A idéia para reduzir esse crescimento exponencial consiste em descermos um nível no nosso planejamento mestre da produção. ITENS QUE ENTRAM NO PROGRAMA MESTRE DE PRODUÇÃO ITENS QUE ENTRAM NO PROGRAMA MESTRE DE PRODUÇÃO Ao invés de elaborarmos um PMP para cada produto acabado passaríamos a elaborar um PMP para cada opção de componente, transformando a multiplicação de alternativas numa soma de alternativas. O produto acabado seria controlado por fora, com um programa de montagem final que representaria as opções escolhidas pelo cliente. Neste caso, o planejamento mestre da produção se encarregaria de oito componentes (3 + 2 + 3) em vez de 18 produtos acabados, ou ainda, de 18 (3 + 2 + 3 + 5 + 5) em vez de 450. ITENS QUE ENTRAM NO PROGRAMA MESTRE DE PRODUÇÃO Nesta alternativa existe o problema adicional das previsões de demanda serem obtidas para produtos acabados, e não em função dos componentes que pretendemos planejar. A solução consiste em guardar junto com a estrutura do produto o percentual de demanda do produto acabado para cada opção de componentes que compõe este produto. Desta forma, a partir da previsão de demanda para o produto acabado basta multiplicá-la pelo percentual de cada opção de cada componente. ITENS QUE ENTRAM NO PROGRAMA MESTRE DE PRODUÇÃO Componente A: Opção 1 = 500 x 0,1 = 50 Opção 2 = 500 x 0,4 = 200 Opção 3 = 500 x 0,5 = 250 Componente B: Opção 1 = 500 x 0,7 = 350 Opção 2 = 500 x 0,3 = 150 Componente C: Opção 1 = 500 x 0,2 = 100 Opção 2 = 500 x 0,6 = 300 Opção 3 = 500 x 0,2 = 100 ITENS QUE ENTRAM NO PROGRAMA MESTRE DE PRODUÇÃO Resumindo, com relação aos itens que farão parte do PMP, se não tivermos uma quantidade excessiva de produtos acabados que venha a inviabilizar os cálculos, incluímos todos no planejamento. Agora, se a quantidade de produtos acabados for grande, devemos controlá-los através de um programa de montagem final, e planejar através do PMP os componentes do próximo nível abaixo. TEMPO NO PLANO MESTRE DE PRODUÇÃO O planejamento mestre de produção trabalha com a variável de tempo em duas dimensões. Uma é a determinação da unidade de tempo para cada intervalo do plano. Outra é a amplitude, ou horizonte que o plano deve abranger em sua análise. Estas duas variáveis do tempo são diferentes de empresa para empresa. A determinação dos intervalos de tempo que compõe o PMP dependerá da velocidade de fabricação do produto incluído no plano e da possibilidade prática de alterar o plano. TEMPO NO PLANO MESTRE DE PRODUÇÃO Quanto ao horizonte de planejamento o PMP pode ser desmembrado em pelo menos dois níveis de horizontes de planejamento, com objetivos diferenciados. Um nível firme de horizonte curto que serve para a programação da produção e a ocupação dos recursos produtivos, direcionando as prioridades. Um nível sujeito a alterações com um horizonte longo usado para o planejamento da capacidade de produção e as negociações com os diversos setores envolvidos na elaboração do plano. TEMPO NO PLANO MESTRE DE PRODUÇÃO TEMPO NO PLANO MESTRE DE PRODUÇÃO A parte firme do PMP deve abranger no mínimo o tempo do caminho crítico da produção do lote do item que está se planejando, pois é em cima das quantidades planejadas pela parte firme do PMP que vamos autorizar e iniciar o processo de produção propriamente dito. Por exemplo, considere o roteiro de produção e os tempos padrões gastos nas operações de um produto hipotético, como segue. ROTEIRO DE FABRICAÇÃOE TEMPOS PADRÃO TEMPO NO PLANO MESTRE DE PRODUÇÃO Considerando-se um lote de produção de 20 unidades, 8 horas de trabalho por dia, 5 dias na semana. Pode-se calcular o caminho crítico, ou seja, o caminho mais longo, dentro do roteiro de fabricação desse produto: 1. Montagem do produto = 2h/unid. X 20unid = 40h/8h/dia=5dias. 2. Submontagem do componente B = 2h/unid. X 20unid. = 40h/8h/dia=5dias. 3. Fabricação da peça 2 = 3h/unid. X 20unid. = 60h/8h/dia=7,5dias. 4. Compra da matéria-prima 2 = 2 dias. TEMPO NO PLANO MESTRE DE PRODUÇÃO Este caminho nos dá um tempo de 19,5 dias ou aproximadamente quatro semanas. Isto significa que a decisão de produzir um lote desse produto tem que ser tomada com uma antecedência mínima de quatro semanas para que as providências necessárias sejam realizadas. Logo o prazo da parte fixa do PMP onde não gostaríamos de promover mudanças deve ser maior ou igual a estas quatro semanas. ANÁLISE DA CAPACIDADE DE PRODUÇÃO DO PMP A existência de dois horizontes de tomadas de decisões dentro do PMP faz com que a análise da capacidade de produção não busque atuar sobre a parte fixa do PMP, pois nela já estamos com o lead time do produto acabado correndo e modificações são indesejáveis. A função da análise da capacidade produtiva do PMP consiste em equacionar os recursos produtivos da parte variável do plano, de forma a garantir uma passagem segura para sua parte fixa e posterior programação da produção. ANÁLISE DA CAPACIDADE DE PRODUÇÃO DO PMP Roteiro: 1. Identificar os recursos a serem incluídos na análise. Como forma de simplificação pode-se considerar apenas os recursos críticos ou gargalos. 2. Obter o padrão de consumo da variável que se pretende analisar de cada produto acabado incluído no PMP para cada recurso (horas-máquina/unidade, horashomem/unidade, m3/unidade etc). 3. Multiplicar o padrão de consumo de cada produto para cada recurso pela quantidade de produção de cada período prevista no PMP. 4. Consolidar as necessidades de capacidade para cada recurso. ANÁLISE DA CAPACIDADE DE PRODUÇÃO DO PMP Em função dos períodos do PMP serem normalmente menores que o lead time dos produtos incluídos no plano, os padrões de consumo dos recursos devem levar em conta em que período esse recurso será acionado quando da programação do produto acabado. Estes padrões de consumo são conhecidos como perfis de carga unitária do produto. MATERIAL ANEXO VER EXEMPLO UM DO MATERIAL ANEXO EXEMPLO 4.4 PG 98 A 100.

Baixar