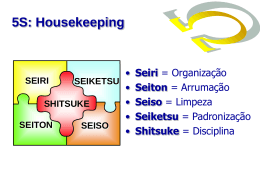

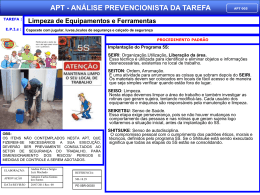

UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS RENAN CARLOS PAZIN IMPLANTAÇÃO DO PROGRAMA 5S EM UMA MICROEMPRESA DO RAMO ALIMENTÍCIO JOINVILLE – SC – BRASIL 2014 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS RENAN CARLOS PAZIN IMPLANTAÇÃO DO PROGRAMA 5S EM UMA MICROEMPRESA DO RAMO ALIMENTÍCIO Trabalho de Graduação apresentado à Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do título de Engenheiro de Produção e Sistemas. Orientador: Professor Romualdo T. de França Jr., Dr. JOINVILLE – SC – BRASIL 2014 RENAN CARLOS PAZIN IMPLANTAÇÃO DO PROGRAMA 5S EM UMA MICROEMPRESA DO RAMO ALIMENTÍCIO Trabalho de Graduação aprovado como requisito parcial para a obtenção do título de Engenheiro do curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina. Banca Examinadora: Orientador: _______________________________________________ Professor Romualdo Theophanes de França Junior, Dr. Membro: _______________________________________________ Professor Adelmo Anselmo Martins, Msc. Membro: _______________________________________________ Adm. Glaucus Folster Joinville (SC), 10 de novembro de 2014. AGRADECIMENTOS Agradeço, primeiramente, a minha namorada, Dhieniffer Ramos, pelo apoio, amor, carinho e imensa compreensão, especialmente nos últimos meses, onde as atenções estiveram voltadas para a conclusão deste trabalho. Também aos meus pais, Oclides e Rosane, que me forneceram a estrutura necessária para a realização do curso, dando-me a vida e sempre me ajudando, independente do problema. Ao irmão, Roque, que me auxiliou, orientou e ajudou-me a seguir o caminho certo em diversas fases da minha vida. Ao professor orientador Romualdo, por toda a ajuda, respeito, compreensão e dedicação durante todo o projeto, tornando possível a realização e conclusão do mesmo. Por último, e não menos importante, aos colegas de faculdade que hoje são grandes amigos e sempre estiveram e estarão presentes, nos melhores ou piores momentos do curso e agora fazem parte da minha vida, em especial aos amigos André, Felipe e Teresa. RENAN CARLOS PAZIN IMPLANTAÇÃO DO PROGRAMA 5S EM UMA MICROEMPRESA DO RAMO ALIMENTÍCIO RESUMO O aumento da competitividade no mercado faz com que além das grandes organizações, as micro e pequenas empresas (MPE’s) também procurem melhor se posicionar no mercado, com a utilização de ferramentas de gestão e qualidade. A importância destas empresas está no seu incremento ao produto interno bruto do país, e geração de emprego que proporciona a redução das atividades informais de produção. No entanto, qualquer ferramenta de qualidade ou gestão aplicada, não surtirá efeito significativo, se não for adaptada à realidade da empresa, onde é necessário que haja forte relação entre os objetivos da ferramenta e os problemas existentes. Por isso que a aplicação de uma ferramenta, como o programa 5S, é importante ao introduzir a micro e pequena empresa a estes novos conceitos. O programa 5S tem como objetivo básico, a melhoria do ambiente de trabalho, no sentido de disciplina e organização, através da: eliminação do material desnecessário; definição de critérios para arrumação, estoque e armazenagem; limpeza e tratamento das causas de sujeira; participação, disciplina e envolvimento dos funcionários, e segurança. A microempresa, atuante no ramo alimentício, objeto de estudo deste projeto, busca solucionar diversos problemas, como: baixa produtividade; armazenagem inadequada de produtos e ferramentas; ausência de organização e desperdício de produtos. O comparativo dos objetivos e meios do programa 5S entre os problemas enfrentados pela empresa, a necessidade de qualificação da empresa, gerou o projeto implantação do programa 5S nesta microempresa do ramo alimentício. A pesquisa realizada é do tipo exploratória, onde foi necessário a fundamentação dos conceitos: de Micro e Pequenas Empresas; do Mercado de Atuação; da Ferramenta 5S, da Implantação do 5S e de regulamentações sanitárias. Em sequência, foi feito o estudo experimental, para que se comprove através da implantação do programa 5S, que o uso dos cinco sensos é uma ferramenta efetiva de qualidade, na solução dos problemas existentes na empresa, do âmbito estudado, foi exposto: a Caracterização da Empresa, o Planejamento da Implantação; o Treinamento 5S aos Colaboradores; o Diagnóstico Atual da Empresa; o Plano de Ação e a Implantação do Programa 5S e Seus Resultados. Dos resultados obtidos pôde se verificar que a ferramenta 5S é efetiva nas soluções dos problemas de produtividade, na manutenção da ordem do ambiente fabril, na redução de desperdícios e na satisfação das pessoas no trabalho. PALAVRAS-CHAVE: Programa 5S, Ferramenta da Qualidade, Ramo Alimentício. LISTA DE FIGURAS Figura 1 - Consumo de sorvete em milhões de litros ............................................................... 16 Figura 2 - Promovendo os 5S's dos equipamentos ................................................................... 25 Figura 3 - Etapas da pesquisa ................................................................................................... 30 Figura 4 - Área de fabricação ................................................................................................... 36 Figura 5 - Área de estoques e escritório ................................................................................... 36 Figura 6 - Bancada e área de pesagem ..................................................................................... 37 Figura 7 - Estoque de produtos (sabor) .................................................................................... 37 Figura 8 - (1) Armazenagem inadequada (2) Liquidificador desmontado ............................... 38 Figura 9 - Parede danificada..................................................................................................... 38 Figura 10 - (1) Fogão (2) Porta ................................................................................................ 39 Figura 11 - (1) Armário (2) Mesa de trabalho (3) Utensílios e ferramentas ............................ 40 Figura 12 - (1) Pasteurizador (2) Geladeira (3) Máquina de picolé ......................................... 40 Figura 13 - Área de estoques .................................................................................................... 41 Figura 14 - Fios soltos e expostos ............................................................................................ 42 Figura 15 - Escritório ............................................................................................................... 42 Figura 16 - (1) Tomada danificada (2) Buraco no azulejo (3) Parede danificada .................... 43 Figura 17 - (1) Vazamento (2) Máquina de Sorvete (3) Pintura danificada (4) Infiltração ..... 43 Figura 18 - Área de descartes ................................................................................................... 46 Figura 19 - (1) Estoque de baldes (2) Áreas liberadas (3) Máquina organizada (4) Estoques adequados ................................................................................................................................. 47 Figura 20 - (1) Pasteurizador (2) Fogareiro elétrico (3) Porta ................................................. 48 Figura 21 - Organização das ferramentas ................................................................................. 49 Figura 22 - (1) Escritório (2) Documentos e contas ................................................................. 50 Figura 23 - Área de estoques .................................................................................................... 51 Figura 24 - (1) Anel de vedação (2) Máquina fechada (3) Canal aberto (4) Fechamento com tampão ...................................................................................................................................... 51 Figura 25 - Mudança de leiaute ................................................................................................ 52 Figura 26 - (1) Instalações elétricas reparadas (2) Canalização de fios expostos (3) Manutenção de fios soltos ............................................................................................................................. 52 Figura 27 - (1) Azulejos reparados (2) Parede reparada (3) Tomada reparada ........................ 53 Figura 28 - (1) Locais de Armazenagem (2) Gestão visual de tampas e potes (3) Gestão visual de sabores ................................................................................................................................. 54 Figura 29 - Gestão visual: (1) Embalagem picolés (2) Documentos (3) Carimbos ................. 54 Figura 30 - Slogan 5S ............................................................................................................... 55 Figura 31 - Placas e lembretes.................................................................................................. 56 Figura 32 - Check-list auditoria 5S .......................................................................................... 57 Figura 33 - Antes e depois, área de produção .......................................................................... 57 Figura 34 - Antes e depois, área de estoques ........................................................................... 58 LISTA DE TABELAS Tabela 1 - Classificação de porte das empresas segundo BNDES ........................................... 14 Tabela 2 - Visão geral dos 5S's ................................................................................................ 20 Tabela 3 - Principais benefícios do 5S ..................................................................................... 21 Tabela 4 - Plano Diretor ........................................................................................................... 33 Tabela 5 - Plano de Ação ......................................................................................................... 44 Tabela 6 - Gerenciamento pela estratificação .......................................................................... 45 Tabela 7 - Tratamento de causas .............................................................................................. 46 LISTA DE ABREVIATURAS ABIS Associação Brasileira das Indústrias e do Setor de Sorvetes ANVISA Agência Nacional de Vigilância Sanitária BNDES Banco Nacional do Desenvolvimento Econômico e Social CCQ Círculos de Controle da Qualidade CCT Centro de Ciências Tecnológicas IBGE Índice Brasileiro de Geografia e Estatística JIT Sistema de Produção Just-In-Time MPE Micro e Pequena Empresa PIB Produto Interno Bruto SEBRAE Serviço Brasileiro de Apoio às Micro e Pequenas Empresas TPM Manutenção Produtiva Total UDESC Universidade do Estado de Santa Catarina SUMÁRIO 1. INTRODUÇÃO ................................................................................................................... 11 2. FUNDAMENTAÇÃO TEÓRICA ....................................................................................... 14 2.1 MICRO E PEQUENAS EMPRESAS ............................................................................ 14 2.1.1 Classificação das MPE’s .......................................................................................... 14 2.2 MERCADO DE ATUAÇÃO ......................................................................................... 15 2.3 A FERRAMENTA 5S .................................................................................................... 16 2.3.1 Seiri (organização) ................................................................................................... 17 2.3.2 Seiton (arrumação) ................................................................................................... 17 2.3.3 Seiso (limpeza e inspeção) ....................................................................................... 18 2.3.4 Seiketsu (padronização) ........................................................................................... 18 2.3.5 Shitsuke (disciplina) ................................................................................................. 19 2.3.6 A importância, os objetivos e benefícios do programa 5S ....................................... 20 2.4 IMPLANTAÇÃO DO 5S ............................................................................................... 22 2.4.1 Ações para Seiri ....................................................................................................... 23 2.4.2 Ações para Seiton ..................................................................................................... 23 2.4.3 Ações para Seiso ...................................................................................................... 24 2.4.4 Ações para Seiketsu.................................................................................................. 25 2.4.5 Ações para Shitsuke ................................................................................................. 26 2.5 REGULAMENTAÇÕES SANITÁRIAS ....................................................................... 27 3. METODOLOGIA ................................................................................................................ 29 3.1 MÉTODO DE PESQUISA ............................................................................................. 29 3.2 ETAPAS DA PESQUISA .............................................................................................. 29 4. RESULTADOS E DISCUSSÃO ......................................................................................... 31 4.1 CARACTERIZAÇÃO DA EMPRESA.......................................................................... 31 4.2 PLANEJAMENTO DA IMPLANTAÇÃO .................................................................... 31 4.3 TREINAMENTO 5S AOS COLABORADORES ......................................................... 34 4.4 DIAGNÓSTICO ATUAL EMPRESA ........................................................................... 34 4.4.1 Equipamentos ........................................................................................................... 34 4.4.2 Registro fotográfico ................................................................................................. 35 4.5 PLANO DE AÇÃO ........................................................................................................ 44 4.6 IMPLANTAÇÃO DO PROGRAMA 5S E SEUS RESULTADOS .............................. 45 5. CONSIDERAÇÕES FINAIS ............................................................................................... 59 REFERÊNCIAS ....................................................................................................................... 61 1. INTRODUÇÃO No atual cenário econômico brasileiro, as micro e pequenas empresas (MPE’s) têm grande importância, contribuindo significativamente para o produto interno bruto (PIB) nacional e com a redução das atividades informais da produção, estas empresas representam a maior parte da nossa economia, portanto, entende-se que, a introdução do programa 5S é importante, tanto para disseminação da ferramenta quanto para o beneficiamento das empresas qualificando-as para uma melhor atuação no mercado. Não alheio ao cenário global, as MPE’s brasileiras lidam diariamente com o ambiente concorrencial, despertando o interesse pela implantação de ferramentas de qualidade, como estratégia diferencial. As empresas aderem o programa 5S com o propósito de ter um diagnóstico estratégico, que forneça suporte para a melhoria da qualidade e como resultado alcançado, destaque na organização do ambiente de trabalho e na execução de tarefas, um melhor aproveitamento do espaço físico, maior motivação aos colaboradores, entre outros (SILVA, 2013). Conforme Silva et al. (2001), o Programa 5S tem como objetivo básico a melhoria do ambiente de trabalho no sentido físico (organização geral do espaço físico) e mental (mudança da maneira de pensar das pessoas na orientação para um melhor comportamento). Os cinco sensos (Seiri, Seiton, Seiso, Seiketsu, Shitsuke), podem ser definidos em português como os sensos de organização, arrumação, limpeza, padronização e autodisciplina, respectivamente. A empresa, objeto de estudo, vem enfrentando alguns problemas internos, como baixa produtividade, armazenagem inadequada de produtos e ferramentas, ausência de organização, desperdício de produtos, entre outros; que aliados aos problemas externos, geram a necessidade de adequação, essencial para dar-lhe competitividade e eficiência. Muitos destes problemas, estão opostos as resoluções da Agência Nacional de Vigilância Sanitária (ANVISA), onde são definidas práticas e requisitos higiênicos-sanitários para garantir a qualidade dos produtos. Formula-se então o pressuposto da pesquisa, onde o uso dos cinco sensos é uma ferramenta efetiva da qualidade para solução de problemas de produtividade, de manutenção da ordem do ambiente fabril, de redução de desperdícios e de satisfação das pessoas no trabalho. No contexto aqui apresentado, o objetivo principal será implantar o programa 5S numa microempresa do ramo alimentício, que atua na produção de sorvetes. Segundo Marconi e 12 Lakatos (1999), somente com os objetivos determinados se sabe o que vai procurar e o que se pretende alcançar. A fim de facilitar a conclusão do objetivo principal, foram definidos os objetivos específicos, que segundo Richardson (1999), são os que definem aspectos determinados que se pretenda estudar e que contribuem para alcançar o objetivo geral. Assim os objetivos específicos são: Definir os passos para a implantação da ferramenta da qualidade 5S, no âmbito da empresa estudada; Analisar as vantagens do programa 5S no ambiente interno da empresa; Debater os meios para manutenção deste ambiente após aplicação das melhorias. Fazendo o confronto dos problemas identificados na empresa, com os objetivos da ferramenta 5S, nota-se a uma forte relação. O aumento da produtividade, tão necessário para o bom andamento do negócio, pode ser alcançado através da redução do tempo na procura por objetos; deixando no ambiente, ao alcance das mãos, somente os objetos necessários. Também é possível reduzir despesas, promovendo o melhor aproveitamento de materiais; a acumulação excessiva de materiais tende à degeneração, por isso o descarte dos materiais dispensáveis é importante. A melhoria da qualidade dos produtos torna-se possível quando se prioriza a segurança e a promoção de um ambiente de trabalho saudável; tornandoo limpo, organizado, arrumado e seguro. O programa 5S impacta em uma maior satisfação dos colaboradores em seus trabalhos, afetando positivamente, a qualidade dos produtos. Observa-se uma boa perspectiva nos objetivos do programa; suficientes para a melhoria da gestão da empresa, proporcionando-lhe atributos, não só de manter-se no mercado, como também de melhorar sua capacidade competitiva. Buscando uma maior participação no mercado, a empresa deverá se dispor a adaptar-se as novas práticas, tais como: manufatura enxuta, sistema de qualidade e manutenção produtiva total; o que leva a motivar a implantação do 5S, justamente pelo programa ser uma ferramenta base do sistemas de qualidade e de manufatura enxuta. A importância é destacada por Imai (1992) ao comentar que o programa 5S, é uma metodologia para a organização de quaisquer ambientes, principalmente os de trabalho. No contexto mercadológico, o consumo do sorvete tem aumentado nas últimas décadas, segundo a Associação Brasileira das Indústrias e do Setor de Sorvetes (ABIS), ocorreu um aumento de 81,6% no consumo de 2013 em relação a 2003; no entanto pela sazonalidade do 13 produto, faz-se necessário ter alta produção no verão, onde se concentra o período de maior demanda e baixa produção, no inverno, período de menor demanda. Neste sentido, a primeira solução que se apresenta na prática é fazer um estoque de sorvete nos meses de baixa demanda; o que, entretanto, não pode ser assumido como alternativa única, uma vez que a validade do produto, e a possível perda de qualidade pelo passar do tempo estocado, podem estabelecer um referencial negativo no desempenho mercadológico. Assim, a proposta de se estabelecer um adequado planejamento gerencial, percebe na ferramenta 5S, a virtude de buscar as soluções de forma sistêmica e integrada. Para plena compreensão da abordagem, o presente trabalho está dividido em cinco capítulos, sendo eles: introdução, fundamentação teórica, metodologia, resultados e discussão e por fim a conclusão. O primeiro deles, a introdução, aqui exposta, traz a contextualização do tema, a formulação do problema, o objetivo geral, os objetivos específicos, a justificativa do trabalho, a delimitação e a estrutura do trabalho. O segundo capítulo, a fundamentação teórica, é o embasamento para todo o desenvolvimento do trabalho. Apresenta-se neste capítulo, o contexto das micro e pequenas empresas, o mercado de atuação da empresa estudada, os conceitos da ferramenta 5S, as ações para implantação do programa e as regulamentações sanitárias. O terceiro capítulo, a metodologia, traz as formas e materiais utilizados para a coleta e análise dos dados. Explica-se, sucintamente, todas as ações executadas e todos os procedimentos adotados na pesquisa, bem como todos os procedimentos para a sua implementação. Informam-se o método de pesquisa utilizado, os procedimentos de coleta de dados, procedimentos para a análise de dados e as limitações do método. O quarto capítulo apresenta os resultados e discussão. O capítulo contém uma breve passagem pela empresa, e logo se inicia a apresentação dos passos necessários para a implantação do programa 5S, como: o planejamento, treinamento, diagnóstico atual, plano de ação, implantação do 5S e análise dos resultados. Por último, no quinto capítulo, pontuam-se as considerações finais sobre o trabalho, revendo o problema, e fazendo a análise dos objetivos traçados e dos resultados obtidos. 2. FUNDAMENTAÇÃO TEÓRICA O capítulo seguinte trata da fundamentação teórica necessária para o embasamento do projeto, apresentando o contexto das micro e pequenas empresas do Brasil, sua importância e participação econômica; bem como o histórico e conceitos do programa 5S, detalhando seus benefícios, objetivos, ações para implantação e particularidade de cada “S”. 2.1 MICRO E PEQUENAS EMPRESAS O contexto das micro e pequenas empresas (MPE’s) no Brasil sempre foi de um fundamental crescimento econômico, criando empregos e renda e melhorando as condições de vida da população (PORTAL BRASIL, 2012). A realização de estudos das MPE’s é de extrema importância, tanto que as destacam diante de grandes organizações. Segundo Longenecker, Moore e Petty (1997) as pequenas empresas, entretanto, possuem algumas qualidades que as tornam mais do que versões em miniatura das grandes corporações, elas oferecem contribuições excepcionais, na medida, em que fornecem novos empregos; introduzem inovações; estimulam a competição; auxiliam grandes empresas e produzem bens e serviços com eficiência. 2.1.1 Classificação das MPE’s As empresas são classificadas de diferentes formas sendo que a classificação de porte das empresas adotada pelo BNDES, conforme CIRCULAR Nº 11/2010, é aplicável para todos os setores e resumida segundo a tabela 1: Tabela 1 - Classificação de porte das empresas segundo BNDES Classificação Receita operacional bruta anual Microempresa Menor ou igual a R$ 2,4 milhões Pequena empresa Maior que R$ 2,4 milhões e menor ou igual a R$ 16 milhões Média empresa Maior que R$ 16 milhões e menor ou igual a R$ 90 milhões Média-grande empresa Maior que R$ 90 milhões e menor ou igual a R$ 300 milhões Grande empresa Maior que R$ 300 milhões Fonte: BNDES (2010) 15 Entende-se por receita operacional bruta anual a receita auferida no ano-calendário com: o produto da venda de bens e serviços nas operações de conta própria; o preço dos serviços prestados; e o resultado nas operações em conta alheia (CIRCULAR Nº 11/2010). De acordo com a Lei Geral da Micro e Pequena Empresa (Lei nº123/2006), as MPE’S são classificadas quanto a sua receita bruta anual, conforme detalhado na Lei Complementar 139/11, consideram-se microempresas ou empresas de pequeno porte a sociedade empresária, a sociedade simples, a empresa individual de responsabilidade limitada e o empresário a que se refere o art. 966 da Lei n º 10.406, de 10 de janeiro de 2002 (Código Civil), devidamente registrados no Registro de Empresas Mercantis ou no Registro Civil de Pessoas Jurídicas, conforme o caso, desde que: I. No caso da microempresa, aufira, em cada ano-calendário, receita bruta igual ou inferior a R$ 360.000,00 (trezentos e sessenta mil reais); II. No caso da empresa de pequeno porte, aufira, em cada ano-calendário, receita bruta superior a R$ 360.000,00 (trezentos e sessenta mil reais) e igual ou inferior a R$ 3.600.000,00 (três milhões e seiscentos mil reais). O SEBRAE, porém, utiliza o critério por número de empregados do IBGE (Índice Brasileiro de Geografia e Estatística) como critério de classificação do porte das empresas, para fins bancários, ações de tecnologia, exportação e outros, da seguinte forma: 1. Micro: com até 19 empregados (indústria), até 9 empregados (comércio e serviços); 2. Pequena: de 20 a 99 empregados (indústria), de 10 a 49 empregados (comércio e serviços); 3. Média: 100 a 499 empregados (indústria), de 50 a 99 empregados (comércio e serviços); 4. Grande: mais de 500 empregados (indústria), mais de 100 empregados (comércio e serviços). 2.2 MERCADO DE ATUAÇÃO Segundo Marketing FINAMAC (2013), tem acontecido um aumento substancial no consumo de sorvetes no Brasil, mercado que movimenta cerca de 2 bilhões de reais por ano e que possui 10 mil fabricantes sendo 90% formado por micros e pequenas empresas. Esses 10 mil fabricantes geram 100 mil empregos diretos e 50% do mercado está concentrado em duas empresas por isso é importante mostrar aos médios e pequenos que é preciso ousar mais em um mercado considerado bastante atrativo e que não está saturado. 16 O consumo do sorvete tem aumentado nas últimas décadas, segundo a Associação Brasileira das Indústrias e do Setor de Sorvetes (ABIS), que afirma ter ocorrido um aumento de 81,6% no consumo de 2013 em relação a 2003. Vide figura 1. Figura 1 - Consumo de sorvete em milhões de litros Consumo de sorvete em milhões de litros 1400 1200 1116 1000 800 897 685 705 724 954 1158 1209 1244 995 760 600 400 200 0 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 2013 Fonte: ABIS (2013) 2.3 A FERRAMENTA 5S A ferramenta da qualidade 5S surgiu após a segunda guerra mundial no final da década de 60, no Japão, com um estilo participativo de gerenciamento organizacional, segundo Vanti (1999). O sistema 5S foi projetado para criar um local de trabalho visual – ou seja, um local de trabalho que seja autoexplicativo, auto organizativo e auto melhorável. Em um ambiente visual, a situação que está fora do padrão imediatamente fica evidenciada e os funcionários podem corrigir tal situação facilmente (DENNIS, 2008). A transformação do Japão em uma potência econômica voltou os olhos das indústrias mundiais para suas ferramentas gerenciais o que gerou inúmeras pesquisas na área, que foram essenciais para divulgação das ferramentas, tais como a Qualidade Total, Sistema de Produção Just-In-Time (JIT), Manutenção Produtiva Total (TPM), Círculos de Controle de Qualidade 17 (CCQ), o princípio de melhoria contínua (Kaizen). Contudo é unanimidade entre as organizações japonesas que o 5S é a base física e comportamental para o sucesso destas ferramentas gerenciais (CAMPOS, 2009). A denominação 5S vem das iniciais de palavras de origem japonesa, Seiri, Seiton, Seiso, Seiketsu e Shitsuke, adaptado para a língua portuguesa na forma dos cinco sensos. Cada um destes sensos estabelece uma etapa da metodologia que evolui e culmina no alcance dos requisitos pré-estabelecidos e sua manutenção (PERTENCE; MELLEIRO, 2010). Domingues (2010) traz algumas traduções que exprimem a ideia de cada “S” para o português: 1. Seiri - Organização, senso de utilização, seleção, classificação, descarte; 2. Seiton - Arrumação; ordenação, sistematização, sistematização; 3. Seiso - Limpeza, inspeção, zelo; 4. Seiketsu - Padronização, saúde, aperfeiçoamento, asseio, higiene; 5. Shitsuke - Disciplina, educação, harmonia. 2.3.1 Seiri (organização) O primeiro “S” (Seiri), significa organização, utilização ou descarte, este “S” consiste em identificar materiais, equipamentos, ferramentas, utensílios, informações e dados necessários e desnecessários, descartando ou dando a devida destinação àquilo considerado desnecessário ao exercício das atividades (SILVA; FRANCISCO; THOMAZ, 2008). Um ambiente de trabalho pode ter coisas em excesso, neste sentido Dennis (2008, p.49) destaca que “Algumas coisas são necessárias para seus objetivos, mas boa parte não é. Pilhas de coisas se acumulam e impedem o fluxo de trabalho. As confusões aumentam e lead times longos tornam-se crônicos”. Na linguagem do 5S, a organização, significa distinguir o necessário do desnecessário, tomar decisões difíceis e implementar o gerenciamento pela estratificação, para livrar-se do desnecessário (OSADA, 1992). 2.3.2 Seiton (arrumação) O segundo “S” (Seiton), significa arrumação ou ordenação, conforme Dennis (2008) o pequeno e simples provérbio “Um lugar para tudo e tudo em seu lugar” exprime a ideia central deste “S”. 18 Seleme e Stadler (2008) explicam que na fase de arrumação, além de serem úteis, os elementos e as ações devem estar nos locais apropriados, se então algum funcionário necessita de uma determinada ferramenta para a execução de uma ação, não deve precisar procurá-la no local de trabalho. Segundo Santos et al. (2006) neste “S” (Seiton) também é importante a organização pessoal, onde todos devem reservar um tempo para planejar o dia de trabalho, anotar compromissos na agenda e consultá-la sempre que preciso, priorizar também os mesmos por ordem de importância ou urgência, para otimizar o uso do tempo. 2.3.3 Seiso (limpeza e inspeção) O terceiro “S” (Seiso) significa limpeza e inspeção, a filosofia principal neste senso não consiste no ato de limpar, mas no ato de não sujar (CAMPOS et al., 2005). Da mesma forma, destacam Seleme e Stadler (2008, p.37), Além da abordagem tradicional de visualização do ambiente, esse senso permite que sejam monitorados elementos que, ao se mostrarem sujos, indicam problemas, como no caso de equipamentos com vazamentos e quantidade de sobra de material além do normal. Limpeza, em geral significa limpar para que tudo fique limpo, mas para o conceito 5S significa acabar com o lixo, a sujeira e tudo que for estranho, até tudo ficar limpo, e também está limpeza é considerada uma forma de inspeção, segundo Osada (1992). 2.3.4 Seiketsu (padronização) O quarto “S” (Seiketsu) significa padronização, este visa manter os três primeiros “S’s”, de uma forma contínua e padronizada, gerando condições favoráveis a higiene, saúde física e mental, promovendo um ambiente de trabalho agradável, onde as informações sejam claras de fácil entendimento, comunicados, gestão visual e letreiros são essenciais nesta fase. Padronização significa manter um estado de limpeza, no contexto dos 5S’s, inclui considerações, tais como cores, formas, vestuário e tudo o que causa a impressão de limpeza, contudo para efeito de discussão, considera-se a padronização como o estabelecimento dos procedimentos de organização, arrumação e limpeza, e como uma preocupação e atividades constantes para garantir a manutenção dos 5S’s (OSADA, 1992). 19 A padronização do Seiketsu tem o objetivo de fazer com que todas as tarefas sejam cumpridas voluntária e rotineiramente da mesma forma, assim os resultados estarão se próximos do esperado, dando a perspectiva de melhora ao desempenho da organização (CALEGARE, 1999). 2.3.5 Shitsuke (disciplina) O quinto “S” (Shitsuke) significa disciplina, de acordo com Seleme e Stadler (2008, p. 38), “Esse senso é aquele que consolida os outros quatro, propiciando, assim, um ganho permanente à organização, já que o pensamento bem-ordenado e bem-estruturado está a favor da organização. Os meios necessários e ferramentas auxiliares para o sucesso do quinto “S” são abordadas por Leonel (2011, p.26), O envolvimento de todas as pessoas da organização, e a consciência dos mesmos de sua importância para a melhoria do ambiente, é de fundamental importância para o sucesso da metodologia 5S. Aqui entra uma ferramenta imprescindível para monitorar e medir a aplicação dos sensos, a realização de auditorias internas por meio de lista de verificação, por mais simples que estas sejam. A disciplina é praticar até que se consiga fazer as coisas certas naturalmente, deixando de lado os maus hábitos. Os 5S’s definitivamente não terão sucesso sem a disciplina. Para que trabalho sempre seja feito de forma eficiente e sem erros, é necessária uma dedicação diária, onde se deve prestar atenção as pequenas coisas e ter paciência na execução de atividades. Sendo imprescindível que este ambiente esteja de acordo com os 5S’s, organizado, arrumado, limpo, onde todos saibam o que devem fazer e o fazem (OSADA, 1992). Gandra (2006) traz que a disciplina necessária para o quinto “S” significa ter responsabilidade pela qualidade de seu trabalho e de sua vida, buscando melhoria sempre, ao cumprir rigorosamente os padrões técnicos, éticos e morais, normas e tudo o que for estabelecido pela organização onde trabalha. O senso de disciplina é um pacto da qualidade onde todos assumem o compromisso de manter as normas, prazos e acordos estabelecidos nas fases anteriores, a fim de aperfeiçoar e dar continuidade ao Programa 5S. 20 2.3.6 A importância, os objetivos e benefícios do programa 5S A importância do 5S para o meio industrial vem desde sua criação, pois a implantação do programa 5S mudou radicalmente a percepção de que as indústrias ou os locais de produção poderiam ser sujos, bagunçados e desorganizados, como relata Seleme e Stadler (2008). No sentido de uma ferramenta de base e suporte as outras ferramentas de qualidade e produção, a importância dos 5S’s é explicada por Dennis (2008, p.45), Os 5S dão suporte para o trabalho padronizado e a manutenção produtiva total (TPM), que são centrais para a estabilidade de método e de máquina, respectivamente. Além do mais, os 5S dão suporte à produção just-in-time (JIT) fornecendo informações práticas que facilitam a tomada de decisões. A importância dos 5S’s parece tão óbvia que muitas pessoas cometem o erro de pensar em cada termo, especificamente. Entretanto, é preciso lembrar que, na verdade, os 5S’s são um meio de se atingir fins específicos. E, ao implementar os 5S’s, é necessário ter em mente esses objetivos (OSADA, 1992). A tabela 2 apresenta os objetivos dos 5S’s separadamente, cada senso com seus objetivos. Tabela 2 - Visão geral dos 5S's Organização (Seiri) Arrumação (Seiton) Limpeza (Seiso) Estabelecer critérios para eliminar o desnecessário e obedecê-los; Adotar o gerenciamento pela estratificação para definir prioridades; Tratar das causas da sujeira. Ambiente de trabalho arrumado; Leiaute e arrumação eficientes (incluindo qualidade e segurança); Aumento da produtividade através da eliminação do tempo gasto procurando coisas. Grau de limpeza compatível com suas necessidades. Eliminação total do lixo e da sujeira; Descobrir pequenos problemas, através de inspeções de limpeza; Compreender que limpeza é inspeção. Padronização (Seiketsu) Padrões de gerenciamento para manutenção dos 5S’s; Gerenciamento visual inovador, para revelar as anormalidades. Disciplina (Shitsuke) Participação total no desenvolvimento de bons hábitos e locais de trabalho que sigam as regras; Comunicação e feedback como rotinas diárias. Fonte: Osada (1992, p.34 e 35) Adaptação: Autor (2014) 21 Os benefícios da aplicação da metodologia 5S são inúmeros, conforme a tabela 3, onde estão separados por “S” e quanto contribuem em cada benefício. Tabela 3 - Principais benefícios do 5S SEIRI SEITON SEISO SEIKETSU BENEFÍCIOS X X X X Eliminação do desperdício X X O O Otimização do espaço O X O X Racionalização do tempo O X O X Redução do "stress" das pessoas O O X O Redução das condições inseguras O O X O Prevenção de quebras O O X O Aumento da vida útil O X Padronização X O Prevenção da poluição O X Melhoria da qualidade O O X O Melhoria de relações humanas X X X X Incremento da eficiência O O Confiabilidade dos dados O O X O Redução de acidentes X X X X Incentivo, será criatividade O O Autodisciplina O O O X Dignificação do ser humano O O O X Base para a Qualidade Total O - Boa Contribuição X - Ótima Contribuição Fonte: Ribeiro (1994, p.19) Da mesma forma Kumar (2012) cita vários benefícios da ferramenta: O ambiente de trabalho limpo e organizado; Escritórios e oficinas se tornam mais seguras; Resultados visíveis que incentivam a geração de novas ideias; Tempo de ciclo reduzido; Tempo de troca reduzido em operações rápidas; Paradas menores são eliminadas das linhas de produção; Redução de defeitos por erros; Métodos limpos e padrões são estabelecidos; Inventário reduzido; SHITSUKE X O X X X X X O X X X X X X X X X X 22 O uso do espaço é melhorado; Redução de reclamações de clientes; Aprimoramento do trabalho em equipe; Aumento da produtividade; Redução de custos. 2.4 IMPLANTAÇÃO DO 5S A implantação do programa 5S possui algumas premissas, tais como, um treinamento sobre a metodologia 5S para todos os colaboradores e envolvidos no projeto, um plano diretor e um diagnóstico da situação atual. A respeito do treinamento diz Lacombe (2005), que cada vez que você mostra a uma pessoa como ela deve fazer o trabalho, você a está treinando, define-se que o treinamento é qualquer atividade que contribua para tornar uma pessoa apta a exercer sua função ou atividade, para aumentar a sua capacidade para exercer melhor essas funções ou atividades, ou para prepará-la para exercer de forma eficiente novas funções ou atividades. Diante do exposto temos que o treinamento é de extrema importância a implantação do programa. Onde o mesmo deverá abordar temas principais como os conceitos do programa 5S, benefícios e objetivos do programa, especificidade de cada “S”, passos da implantação, manutenção do programa, entre outros (SILVA; FRANCISCO; THOMAZ, 2008). Em função de deficiências podem surgir resistências por parte dos funcionários, que se devem a falta de conhecimento e entendimento sobre a metodologia a ser implementada, alheia a resistência natural dos seres humanos as novidades ou até ao fato de sair da “zona de conforto” e assumir responsabilidades (FINAMORE, 2012). O segundo o diagnóstico, é de suma importância para a fase inicial deste planejamento, pois os registros da situação atual são essenciais para comparação dos resultados, através de fotos ou filmagem, evidenciando as melhorias ao final da implantação. Para Osada (1992) os registros fotográficos são uma excelente forma de manter um histórico. É preciso ter fotografias da situação que havia antes de você começar o trabalho, das pessoas fazendo as coisas e do que fizeram. É preciso ter fotografias com uma visão total da fábrica e de áreas e locais específicos. Essas fotografias não só funcionam como pontos de referência para as pessoas envolvidas, como também podem ser usadas para divulgar o progresso nas reuniões dos 5S's com toda a empresa. 23 Silva, Francisco e Thomaz (2008) definem que um plano diretor do 5S tem como objetivo orientar o seu desenvolvimento por toda a organização, de forma coordenada, definindo a política, os objetivos, as metas e as estratégias. Este plano deve ainda possuir características de abordagem para execução antes da teorização, voltada para toda a organização, respeitando as características de cada área e de cada pessoa, com flexibilidade, zelando pela disciplina, desenvolvendo atividades inseridas no trabalho. 2.4.1 Ações para Seiri Quanto às ações para o Seiri, Seleme e Stadler (2008, p.38) explanam que, “É necessário retirar do local objetos que não são utilizados rotineiramente no desempenho de uma função, devendo-se conhecer todas as peças, as ferramentas e os instrumentos para a realização do trabalho e manter somente esses elementos”. De acordo com Silva (1994), as formas de praticar o senso de organização são: Verificar o que é útil e necessário; Separar aquilo que não tem utilidade para o setor; Descartar o que não serve, disponibilizando para outro setor; Eliminar tarefas desnecessárias; Evitar desperdícios e má utilização de recursos 2.4.2 Ações para Seiton Para Campos (2005) ao implementar o senso de arrumação, alguns procedimentos devem ser tomados entre eles: Reorganizar a área de trabalho; Classificar os objetos (padronizando por nomes) e guardá-los segundo esta classificação; Utilizar cores fortes e etiquetas para identificação; Utilizar quadros de aviso como fonte de informação; Praticar o sistema PEPS, primeiro a entrar primeiro a sair; Elaborar mapa de riscos. 24 Para que se atinjam os objetivos do senso de arrumação Osada (1992) descreve que é necessário o uso de uma tecnologia para a arrumação e que apesar de haver certa dificuldade em se pôr em prática este senso, esta dificuldade pode diminuir e até mesmo inexistir, com o uso de três regras simples: 1. Defina um lugar para cada coisa: O primeiro passo é definir um lugar para as coisas. Evidentemente, é preciso utilizar alguns critérios para essa definição, pois sem critérios e padrões as pessoas jamais lembrarão onde estão as coisas, e por isso levarão mais tempo de pegá-las e guardá-las. Contudo, as possibilidades são muitas, e para escolher melhor será necessário um estudo. 2. Defina como guardar as coisas: Neste passo define-se como guardar as coisas. Essa regra é vital para o arranjo funcional. As coisas devem ser guardadas em locais onde possam ser facilmente encontradas e à mão. É preciso estocar tendo-se em mente a facilidade de recuperação. 3. Obedeça às regras de arrumação: Isto significa colocar as coisas e seu devido lugar. Parece simples e é, se feito, difícil é fazer. O sucesso da organização e da arrumação dependerá de sua disposição em praticar. Ao mesmo tempo, o gerenciamento de estoque é importante para evitar a falta de peças e produtos. 2.4.3 Ações para Seiso Segundo Dennis (2008) nada levanta mais os ânimos de sua equipe do que um local de trabalho limpo e bem organizado. Alguns passos são importantes nessa etapa: O que limpar; Como limpar; Quem irá limpar; O que significa limpo. A respeito da limpeza e inspeção dos equipamentos e ferramentas Osada (1992) define que a verificação dos aspectos básicos de máquinas e equipamentos – dentre eles, linhas pneumáticas e hidráulicas, lubrificação, parte elétrica e mecânica – deve vir primeiro, pois determina à situação do aparelho ou ferramenta, isto significa verificar a existência de sujeira, a falta de óleo (se aplicável), superaquecimento, entre outros. Neste processo, é indicado designar uma área modelo, que receba o tratamento completo. Isto não apenas detecta 25 problemas nos procedimentos, como também demonstra a facilidade ou dificuldade do trabalho, além de servir como um padrão conforme etapas da figura 2. Com um objetivo definido, deve-se buscar métodos, maneiras e ações para alcança-lo, segundo Araújo (2007) os passos necessários para eliminar todo e qualquer traço de sujeira e manter os objetos e equipamentos limpos são: Educar para não sujar; Limpar o que está sujo; Inspecionar enquanto limpa; Descobrir e eliminar as fontes de sujeira; Distribuir amplamente recipientes de coleta de lixo. Figura 2 - Promovendo os 5S's dos equipamentos Definição do alvo Análise dos problemas mais prováveis de serem encontrados Treinamento e preparação para a limpeza e inspeção Implementação da limpeza e identificação de problemas Registro dos problemas e resultados na lista de verificação Análise destinada a identificar as causas dos problemas Redução dos problemas e realização de melhorias Fonte: Osada, (1992, p.128) Adaptação: Autor (2014) 2.4.4 Ações para Seiketsu De acordo com Silva (1994), as formas de praticar o senso de padronização são: 26 Melhorar as condições ambientais de trabalho, eliminando as fontes de perigo (análise das instalações elétricas, iluminação do ambiente e equipamentos de combate a incêndio); Promover o respeito mútuo, inclusive do embelezamento de local de trabalho; Cuidar sempre da saúde e higiene pessoal; Criar um ambiente de trabalho harmonioso, difundindo material educativo sobre saúde em geral. Em resumo ao quarto “S”, Osada (1992, p.153) destaca uma ferramenta importante nesta etapa de implantação, o gerenciamento visual, Os apelos visuais estão entre as ferramentas mais eficazes à sua disposição. Por essa razão, é importantíssimo persistir no gerenciamento visual. [...] Os 5S’s são fáceis de fazer uma única vez. A constância que é difícil. A repetição é trabalhosa. Contudo, a repetição é essencial e a única alternativa ao retrocesso. Por isso, o gerenciamento visual é tão importante – para que todos saibam imediatamente quando surge um problema e para que você possa manter as coisas do jeito que devem ser. 2.4.5 Ações para Shitsuke Para Dennis (2008, p.55) “O 5S deve ser adotado pelos membros de nossa equipe. A promoção, a comunicação e o treinamento é o meio”. Dennis (2008) cita algumas ideias para promover o 5S: Quadros para informar sobre o 5S. Coloque um quadro informativo central que mostre os alvos e o estado atual 5S e fotos de antes e depois; Formule um programa de achado do mês, onde se reconheça um trabalho de 5S de qualidade, através dos gerentes e diretores da empresa o funcionário deve ser reconhecido, parabenizado e recompensado pela ação; Concursos de slogans ou logos 5S; Criar um grupo de 5S central, com membros voluntários de várias áreas, para que estes sejam responsáveis a dar apoio ao programa. A mudança de hábitos é essencial para concluir esta etapa do programa 5S, Osada (1992) define que adquirir o hábito de fazer o que esperam que você faça não é tão difícil, basta apenas seguir alguns passos: Se deseja bons resultados, padronize (sistematize) o comportamento; Comunicação e treinamento corretos garantem a qualidade; 27 Faça as coisas de modo que todos participem e façam algo e, em seguida, comece a implementação. Organize as coisas de modo que todos se sintam responsáveis pelo que fazer. o As pessoas devem verbalizar suas responsabilidades diariamente e agir no sentido de cumpri-las; o Dessa forma, é possível institucionalizar as boas práticas e criar um ambiente de trabalho disciplinado; o O trabalho coletivo fortalece a equipe e a empresa. Seleme e Stadler (2008, p.39) trazem as ações para o Shitsuke “Os funcionários precisam aceitar verdadeiras melhorias no trabalho. Assim, um plano de incentivos em direção à busca dessas melhorias pode trazer bons resultados à organização e ao ambiente de trabalho”. 2.5 REGULAMENTAÇÕES SANITÁRIAS A Agência Nacional de Vigilância Sanitária (ANVISA) é uma autarquia sob regime especial, que tem como área de atuação não um setor específico da economia, mas todos os setores relacionados a produtos e serviços que possam afetar a saúde da população brasileira. Sua competência abrange o estabelecimento de normas, e em propor, acompanhar e executar as políticas, as diretrizes e as ações de vigilância sanitária (ANVISA, 2012). A ANVISA define na uma série de boas práticas, que deveriam ser adotadas para que a qualidade seja alcançada. A Resolução RDC nº 267, da ANVISA, dispõe sobre o Regulamento Técnico de Boas Práticas de Fabricação para Estabelecimentos Industrializadores de Gelados Comestíveis e a Lista de Verificação das Boas Práticas de Fabricação para Estabelecimentos Industrializadores de Gelados Comestíveis. Quantos a alguns deveres definidos nesta resolução, destacam-se: Matérias-primas e ingredientes aprovados devem ser identificados e armazenados adequadamente; Misturas ou Pós para Gelados Comestíveis devem apresentar condições higiênicosanitárias satisfatórias; O acondicionamento de gelados comestíveis deve ser efetuado sob condições que assegurem a proteção necessária ao produto final contra substâncias indesejáveis; 28 As operações do processo de produção devem ser realizadas em local apropriado, seguindo fluxo ordenado, linear e sem cruzamentos. De uma maneira geral, para todas as empresas de alimentação, a ANVISA define as boas práticas nestes ambientes de trabalho, através da Resolução RDC nº 216. Onde sobressaem-se: As instalações físicas como piso, parede e teto devem possuir revestimento liso, impermeável e lavável. Devem ser mantidos íntegros, conservados, livres de rachaduras, trincas, goteiras, vazamentos, infiltrações, bolores, descascamentos, dentre outros e não devem transmitir contaminantes aos alimentos; As áreas internas e externas do estabelecimento devem estar livres de objetos em desuso ou estranhos ao ambiente; As instalações elétricas devem estar embutidas ou protegidas em tubulações externas e íntegras de tal forma a permitir a higienização dos ambientes; As superfícies dos equipamentos, móveis e utensílios utilizados na preparação, embalagem, armazenamento, transporte, distribuição e exposição à venda dos alimentos devem ser lisas, impermeáveis, laváveis e estar isentas de rugosidades, frestas e outras imperfeições que possam comprometer a higienização dos mesmos e serem fontes de contaminação dos alimentos. 3. METODOLOGIA O presente capítulo tem o objetivo de apresentar a classificação e metodologia empregadas no trabalho, através das ações executadas e dos procedimentos empregados, tanto para o desenvolvimento, coleta e análise dos dados. 3.1 MÉTODO DE PESQUISA Segundo Gil (1999, p.42), a pesquisa é um “processo formal e sistemático de desenvolvimento do método científico. O objetivo fundamental da pesquisa é descobrir respostas para problemas mediante o emprego de procedimentos científicos”. De acordo com Gil (2008), qualquer classificação de pesquisa deve seguir algum critério, assim foi definido que quantos aos objetivos, a pesquisa para desenvolvimento do trabalho será do tipo exploratória. As pesquisas exploratórias são aquelas que têm o objetivo de explicitar e proporcionar maior entendimento de um determinado problema; o pesquisador procura um maior conhecimento sobre o tema estudo (GIL, 2005). Dos métodos e técnicas utilizadas a pesquisa classifica-se como do tipo experimental, que descobre o modo e as causas que levam o fenômeno a ser reproduzido, e geralmente é reproduzida em campo (SWERTS, 2005). A classificação da pesquisa quanto a abordagem do problema, é do tipo qualitativa, pois nesse sentido, os dados gerados permitem reflexão e interpretação. Percebe-se que o estudo envolveu a obtenção de dados com as entrevistadas realizadas e pelo contato direto do pesquisador com os colaboradores da empresa. 3.2 ETAPAS DA PESQUISA A figura 3 mostra as etapas da metodologia utilizada neste trabalho, sendo estas: Levantamento bibliográfico: nesta etapa realiza-se uma pesquisa exploratória dos conceitos da ferramenta 5S, do contexto das MPE’s, dos mercado de atuação da empresa, dos passos para a implantação do 5S, etc. Todo esse contexto é fundamental para o desenvolvimento e implantação do programa 5S; 30 Planejamento: nesta etapa, definem-se as diretrizes e o caminho para garantir o sucesso da implantação do programa 5S, através da criação de um plano de ação e de um plano diretor, desenvolvendo meios para o atingimento dos objetivos. Diagnóstico: definiram-se as oportunidades de melhoria, através de: visitas; entrevistas com os colaboradores e administrador; registros fotográficos e descrição da situação. Implantação: nesta etapa, foi implantado o programa 5S na empresa objeto de estudo, seguindo as atividades definidas no planejamento. Análise de Resultados: por último, foram avaliados os resultados obtidos com a implantação, através de: registros fotográficos; descrição da situação e de comunicação. Sendo verificado a solução dos problemas e o atingimento dos objetivos propostos. Figura 3 - Etapas da pesquisa Levantamento Bibliográfico Fonte: Autor (2014) Planejamento Diagnóstico Implantação Análise de Resultados 4. RESULTADOS E DISCUSSÃO Este capítulo traz o desenvolvimento do trabalho, associando as etapas de caracterização da empresa, do diagnóstico atual, da implantação do programa 5S e dos resultados obtidos. 4.1 CARACTERIZAÇÃO DA EMPRESA A microempresa, objeto de estudo foi fundada em 1994, atuante no ramo alimentício, tem suas atividades centrais na fabricação e comercialização, no atacado e varejo, de sorvetes e derivados. Trata-se de uma empresa familiar que conta com uma fábrica, localizada na região de Joinville/SC. Atualmente possuí doze clientes, independente da demanda ser sazonal, que estão distribuídos entre a Zona Sul, Leste e Norte da cidade de Joinville. O processo de produção utilizado define o sorvete como artesanal, devido à baixa automatização da linha, o que torna a mão-de-obra indispensável e de quantidade significativa. Atualmente conta com três funcionários na área de produção; o proprietário que é responsável pela administração geral também auxilia na área de produção, sendo um dos componentes daquele setor. Embora a empresa esteja prosperando, com perspectivas de crescimento de mercado, a falta de uma ferramenta que introduza conceitos de manufatura enxuta – como uma estratégia diferencial – ocasiona o descuido na qualidade de seus produtos, a baixa produtividade, a ausência de organização, entre outros. 4.2 PLANEJAMENTO DA IMPLANTAÇÃO Na primeira visita à empresa, realizou-se um diagnóstico preliminar, buscando causas aparentes para os problemas de baixa produtividade, armazenagem inadequada de produtos e ferramentas, ausência de organização e desperdício de produtos, conforme relatado pelo administrador. Das situações presenciadas, os materiais e produtos desorganizados, os produtos iguais estocados em diferentes lugares, a falta de limpeza e as condições inseguras, foram as mais notadas; remetendo a necessidade de aplicar alguma ferramenta que transforme o ambiente de trabalho e auxilie na mudança de hábitos. 32 Da análise realizada, o projeto de implantação do programa 5S veio do estudo de seus benefícios, que são o resultado dos seus princípios de organização, arrumação, limpeza, padronização e disciplina. Portanto para a implantação do programa 5S foi realizado um planejamento que em responsabilidade do autor, promoveu a comunicação, a promoção e a responsabilidade de coordenar todas as ações, sendo que em outras etapas da implantação da metodologia 5S, é fundamental o envolvimento da equipe de funcionários e do administrador. O planejamento executado foi definido em quatro etapas macros: 1. Treinamento 5S aos funcionários; 2. Diagnóstico atual; 3. Implantação da ferramenta 5S; 4. Resultados obtidos. Para orientar o desenvolvimento do programa com um maior detalhamento das atividades, foi elaborado um plano diretor, onde foram inseridos informações das etapas a serem realizadas, das ações e procedimentos, dos objetivos de cada etapa, responsabilidade e prazos. A tabela 4 apresenta o plano diretor desenvolvido para este trabalho. 33 Tabela 4 - Plano Diretor Item Etapa Procedimento e Ferramentas Objetivo Introduzir o conceito da Apresentação de ferramenta 5S, apresentar o slides do significado de cada S, programa 5S apresentar os objetivos e aos benefícios, sensibilizar os colaboradores funcionários a implantação da empresa da ferramenta e apresentar o plano diretor. Responsável Início Fim 1 Treinamento 5S aos funcionários 2 Diagnóstico da situação 3 Elaborar de um plano de ação Planejar as melhorias propostas no item 2 Coordenar os esforços para a execução das atividades. Renan 09/08/14 15/08/14 4 Preparação para a execução dos “S’s” Seguir o exposto no plano de ação Proporcionar meios, ferramentas e produtos para a execução do 5S. Renan 16/08/14 31/08/14 5 Gerenciamento pela estratificação / Tratamento de Causas / Limpeza geral 6 Execução do Seiso parte 2 Inspeção 7 Execução do Seiketsu Padronização Execução do Shitsuke Promoção, comunicação, criação do logo 5S, auditorias Fonte: Autor (2014) 31/07/14 01/08/14 Visita a empresa Identificar os pontos de e avaliação dos melhoria, mapear o processo Renan 04/08/14 08/08/14 pontos de e fazer registro fotográfico Colaboradores melhoria. da situação atual. Execução do Seiri e do Seiton / Execução do Seiso parte 1 8 Renan Eliminar materiais desnecessários, organizar o ambiente de trabalho de modo que os materiais e Renan ferramentas sejam 01/09/14 05/09/14 Colaboradores arrumados de acordo com sua frequência de uso. Promover a limpeza geral da empresa. Eliminar as causas da sujeira e promover o bom Renan 01/09/14 05/09/14 funcionamento dos Colaboradores equipamentos Padronizar os procedimentos de Renan 01/09/14 05/09/14 arrumação, de limpeza. Colaboradores Praticar a gestão visual. Tornar o programa 5S uma filosofia aos colaboradores, Renan desenvolver a 01/09/14 05/09/14 Colaboradores autodisciplina, implantar sistemática para auditoria 5S 34 4.3 TREINAMENTO 5S AOS COLABORADORES O treinamento do programa 5S realizado aos colaboradores da empresa em questão, foi apresentado por meio de slides, onde procurou-se transmitir de forma clara e objetiva o conceito geral da ferramenta 5Ss. Os tópicos apresentados são os seguintes: O que é a ferramenta 5S e suas origens; Qual o significado de cada S; Apresentação do plano diretor. O conteúdo do treinamento, por ter sido elaborado com um vocabulário simples, teve fácil aceitação e bom entendimento por parte dos colaboradores; para a filosofia 5S. Esta adoção por parte das pessoas da empresa é uma premissa ao bom funcionamento do programa. Apesar do dono da empresa já “ter ouvido falar” da ferramenta, após o treinamento as dúvidas foram esclarecidas e pode-se contar ainda mais com o apoio do administrador. 4.4 DIAGNÓSTICO ATUAL EMPRESA Como previsto no plano diretor, através da segunda visita à empresa, foi realizado um diagnóstico da situação atual. Nesta avaliação, antes mesmo de verificar situações de melhoria, viu-se necessário mapear o processo da empresa, tornando possível verificar interrupções no fluxo de trabalho e avaliar o leiaute. Na primeira visita a empresa, foram realizados vários registros, por meio de anotações e principalmente por meio de fotografias. Foi importante a visita acontecer em um dia normal de trabalho, pois possibilitou ouvir a opinião dos funcionários e utilizar estas informações na elaboração do plano de ação. O envolvimento e colaboração dos funcionários foram pontos positivos ao desenvolvimento do programa 5S, que já puderam ser notados logo de início. 4.4.1 Equipamentos Na microempresa em questão há dois produtos chaves que dão origem a todos os outros produtos da organização, sendo o primeiro o sorvete e o segundo o picolé. Atualmente na empresa utiliza-se uma série de equipamentos para produção de picolé, sorvete e derivados, como potes de diferentes tamanhos de embalagem, e alguns utensílios e ferramentas de trabalho, sendo eles: 35 Balança analógica, utilizado para pesar os ingredientes do sorvete e do picolé, pois as embalagens padrões são de uso diário, semanal e até mensal; Pasteurizador, promove a mistura do leite ou da água com outros componentes do sorvete e do picolé, e também submete a mistura à alta temperatura e logo após a baixa temperatura; Liquidificador industrial, promove a mistura do líquido preparado no pasteurizador com o sabor e o ligante do sorvete e do picolé, com capacidade de até dezoito litros; Máquina de sorvete, transforma a liga vinda do liquidificador em sorvete, através de refrigeração e liquidificação em baixa rotação; Máquina de picolé, um tanque preenchido com álcool e com refrigeração para transformar o picolé líquido em congelado; Freezer horizontal, mantém a baixa temperatura dos produtos; Máquina de colagem, fecha os picolés embalados através de prensagem e alta temperatura; Máquina de encher potes, distribui sorvete em potes de vários tamanhos; Quanto aos utensílios, utiliza-se colher de alumínio para retirada do sorvete da máquina, faca para furar e cortar os pacotes de leite, como também dos demais produtos, concha para adição da polpa de frutas e baldes para transferência dos produtos oriundos do liquidificador para as máquinas de sorvete ou picolé. Com a lista de equipamentos e os processos definidos, iniciou-se a etapa de registro da situação atual da empresa para servir de parâmetros aos ajustes e melhorias, após implantação do 5S e também para promover a ferramenta entre os funcionários da empresa. 4.4.2 Registro fotográfico Como último e mais importante dos recursos para fazer o diagnóstico da empresa, o registro visual por meio de fotografias é um dos instrumentos mais importantes do programa 5S. A figura 4 traz uma foto panorâmica de uma das duas áreas existentes na empresa. Na área citada desenvolvem-se as atividades de fabricação, a foto panorâmica, assim como o leiaute permite avaliar o fluxo e as questões macros que atrapalham o fluxo de produção. 36 Figura 4 - Área de fabricação Fonte: Autor (2014) A figura 5 é a segunda área da empresa, onde estão as áreas de estoque e de escritório. Figura 5 - Área de estoques e escritório Fonte: Autor (2014) As fotos mostram um panorama geral da empresa, no entanto têm a utilidade apenas para se ter o conhecimento das áreas e dos componentes, equipamentos e arranjo físico com um todo. Para o estudo foi necessário evidenciar de forma mais detalhada as situações encontradas, avaliando o aspecto da pintura, das instalações elétricas, do piso, da limpeza geral, da organização dos estoques e da área de produção. O diagnóstico detalhado é referência para a implantação do 5S, pois permite que ao iniciar a implantação do programa tenha-se uma noção do que deverá ser feito; mesmo por ser uma ferramenta de aplicação prática, que só se efetiva quando sai do campo teórico, o planejamento de suas etapas consiste em um meio necessário para o êxito dos resultados. A figura 6 traz três ângulos diferentes para o mesmo setor da empresa, onde são estocados e pesados os componentes do sorvete e do picolé. No local foi constatada a presença de muitos equipamentos, utensílios e produtos que não deveriam estar ali ou poderiam estar dispostos de outra forma. Outra situação é que a bancada onde estavam empilhados os baldes necessita ser liberada todos os dias, ocupando tempo que poderia ser utilizado à produção. 37 Figura 6 - Bancada e área de pesagem Fonte: Autor (2014) A figura 7 mostra uma parte do estoque de produtos que dão o sabor ao sorvete, na prateleira superior. Fazendo um análise da estocagem verificou-se que as embalagens não possuem uma distinção significativa, e visualmente não era possível fazer diferenciação entre os sabores; que aliado ao difícil acesso, tornava a retirada do estoque uma tarefa de pura sorte. Figura 7 - Estoque de produtos (sabor) Fonte: Autor (2014) 38 Alguns produtos utilizados na produção do sorvete, vistos na figura 8, estavam estocados de forma inadequada; apesar dos produtos estarem em mais de uma embalagem, não deveriam estar em contato direto com o chão. A condição do armazenamento de outros produtos era de mistura e desordem, afetando o fluxo de trabalho. Observou-se também um liquidificador desmontado, que conforme relato do administrador não está operante há anos. Figura 8 - (1) Armazenagem inadequada (2) Liquidificador desmontado Fonte: Autor (2014) A parede na Figura 9 evidencia um trecho de parede danificada, que além da falta de azulejo deixava exposto o reboco e até mesmo o tijolo. Figura 9 - Parede danificada Fonte: Autor (2014) 39 O fogão mostrado na Figura 10 tem utilidade apenas para o aquecimento de água, usado para tornar o chocolate sólido em líquido e assim aplicá-lo em uma série de produtos. Outro detalhe demonstrado na imagem é que o posicionamento do fogão impede a abertura total da porta. Figura 10 - (1) Fogão (2) Porta Fonte: Autor (2014) A situação encontrada no restante da empresa levava quase sempre aos mesmos problemas, estoque inadequado e ausência de organização, conforme se pôde perceber nas figuras 11 e 12. O armário exposto na figura 11 armazena os utensílios citados anteriormente, conchas, colheres e facas, no entanto algumas delas estavam espalhadas em outros lugares. Além de não ficarem visíveis e próximas de seus respectivos locais de utilização, estavam misturadas com outros utensílios sem utilidade. 40 Figura 11 - (1) Armário (2) Mesa de trabalho (3) Utensílios e ferramentas Fonte: Autor (2014) Figura 12 - (1) Pasteurizador (2) Geladeira (3) Máquina de picolé Fonte: Autor (2014) 41 Na segunda parte da empresa, área destinada a atividades de escritório e estoques de produtos e materiais, os problemas encontrados assemelhavam-se muito aos da área anterior, e, portanto foram agrupados às situações similares que apresentavam oportunidades parecidas de melhorias. A figura 13 elucida um apanhado das situações que mostram materiais armazenados incorretamente e desorganizados. Figura 13 - Área de estoques Fonte: Autor (2014) Já na figura 14 pode-se ressaltar diversos casos de falta segurança, onde fios estão expostos e soltos. A figura 15 mostra o escritório utilizado pelo administrador, onde ficam as faturas, pedidos, notas fiscais, entre outros documentos necessários para a administração do negócio, como também telefone, carimbos e utensílios de expediente, todos dispostos sem qualquer ordem, misturados e não identificados. Estes carimbos usados para identificar os potes e baldes de sorvete, não possuem ordem na arrumação ou qualquer método de reconhecimento, criando dificuldade no momento de utilização. 42 Figura 14 - Fios soltos e expostos Fonte: Autor (2014) Figura 15 - Escritório Fonte: Autor (2014) Perceberam-se situações constantes, ao moldes do que se apresentam na figura 16, tais como: desgaste da pintura, tomadas e interruptores mal posicionados, buracos de antigas instalações, fissuras em parede, eletro dutos e fiações expostas. 43 Figura 16 - (1) Tomada danificada (2) Buraco no azulejo (3) Parede danificada Fonte: Autor (2014) Por fim, as últimas condições encontradas dizem respeito ao item limpeza e inspeção, em que a figura 17 enumera a cada situação deparada. Na situação 1 e 2, ressalta-se o pó acumulado na máquina, e também um balde que recolhe o vazamento. Na situação 3 destacamse sujeiras e manchas na pintura do ambiente. Na situação 4 há uma infiltração na parede originada de um vazamento de água de um freezer. Figura 17 - (1) Vazamento (2) Máquina de Sorvete (3) Pintura danificada (4) Infiltração Fonte: Autor (2014) 44 4.5 PLANO DE AÇÃO Os problemas diagnosticados acabam por se transformar em oportunidades de melhorias, para as quais foi elaborado um plano de ação, já previsto no plano diretor, que visa orientar as ações a serem executadas no dia da limpeza geral, chamado de “dia D”. As melhorias sugeridas foram elaboradas com base no diagnóstico atual. O planejamento foi feito antes, para que no “dia D” não faltassem meios para a execução do programa 5S. Este plano de ação oportunizou estabelecer de forma orientada as melhorias propostas, e a obtenção dos meios para a aplicação do programa 5S. A tabela 5 traz o plano de ação elaborado. Tabela 5 - Plano de Ação Item 1 2 3 4 5 6 7 8 9 10 11 12 Tarefa / Ação Disponibilizar meios e materiais para organização, arrumação e limpeza. Desenvolver mecanismo para o gerenciamento visual. Compra de materiais necessários para gerenciamento visual Compra de materiais para manutenção da pintura das paredes. Promover a manutenção das paredes e buracos, com azulejo, contratando mão de obra especializada. Avaliar causas dos dois vazamentos encontrados. Execução do Seiri e do Seiton, eliminar materiais desnecessários, organizar o ambiente de trabalho de modo que os materiais e ferramentas sejam arrumados de acordo com sua frequência de uso. Execução do Seiso, promover a limpeza geral da empresa, eliminar as causas da sujeira e promover o bom funcionamento dos equipamentos Execução do Seiketsu, implantar mecanismos de gestão visual. Execução do Seiketsu, padronizar a limpeza com roteiros. Execução do Shitsuke, criar o logo 5S, desenvolver placas com incentivos ao programa. Execução do Shitsuke, fixar placas de incentivo ao programa e estabelecer sistemática para as auditorias 5S. Fonte: Autor (2014) Responsável Início Fim Administrador 16/08/14 27/08/14 Renan 16/08/14 20/08/14 Administrador 20/08/14 27/08/14 Administrador 16/08/14 27/08/14 Administrador 16/08/14 25/08/14 Renan 16/08/14 20/08/14 Renan 03/09/14 03/09/14 Colaboradores Renan 03/09/14 03/09/14 Colaboradores Renan 03/09/14 04/09/14 Colaboradores Renan 03/09/14 10/9/14 Renan 03/09/14 07/09/14 Colaboradores Renan 11/09/14 17/09/14 45 4.6 IMPLANTAÇÃO DO PROGRAMA 5S E SEUS RESULTADOS No “dia D” foi definida uma área para os descartes dos materiais desnecessários. Após isto foi iniciado o procedimento para o recolhimento dos materiais descartáveis, utilizando-se do gerenciamento pela estratificação, tabela 6. Tabela 6 - Gerenciamento pela estratificação Baixo Grau de Necessidade Método de Estocagem (Frequência de uso) (Estratificação) Materiais e ferramentas: Que não foram usadas no ano Eliminar (sucata ou leilão) passado Que foram usadas apenas uma vez Estocá-los em local afastado nos últimos 6 a 12 meses Médio Que foram usadas apenas uma vez nos últimos 2-6 meses Estocá-los num lugar central no local trabalho Utilizados mais de uma vez por mês Alto Usados uma vez por semana Usados todos os dias Usados de hora em hora Estocar próximo ao local de trabalho ou carregados com o funcionário Fonte: Osada (1992, p.47) Adaptação: Autor (2014) Com o método de descartes definido, os materiais foram segregados em uma área específica, contudo todos estes materiais foram classificados posteriormente e levados a outros fins fora da empresa. A figura 18 traz a área de descartes citada. Além de materiais que podem ser reutilizados, foi gerada uma quantidade de lixo reciclável que foi disponibilizado para o serviço de coleta seletiva municipal. Assim que os materiais desnecessários foram retirados da empresa, os locais de estoques e armazenagem foram preestabelecidos através do gerenciamento de estratificação e, também de acordo com o tratamento de causas, conforme tabela 7, fazendo com que todas as ferramentas e produtos estejam dispostos de acordo com a frequência de uso. Com o espaço liberado pelo descarte, acompanhado da movimentação dos materiais, foi sendo executado o terceiro “S”, ou seja, a limpeza e a inspeção; no entanto as causas e focos de sujeira já haviam sido encontrados no diagnóstico inicial, os esforços então foram concentrados 46 na eliminação da sujeira. Assim que os locais estavam sendo limpos, os materiais, produtos e ferramentas eram armazenados nos locais previamente definidos. Figura 18 - Área de descartes Fonte: Autor (2014) Tabela 7 - Tratamento de causas Item Materiais e ferramentas usados com muita frequência Materiais e ferramentas usados constantemente Materiais e ferramentas usados esporadicamente Arquivo Estocagem Em local de fácil acesso Em local onde possam ser facilmente retiradas e estocadas, e onde possam ser descobertas com facilidade Certifique-se de colocá-las novamente no seu local de origem, ou seja, um quadro com silhuetas, codificação por cores etc. Numerados e codificados por cor, tanto na prateleira quanto na ordem Fonte: Osada (1992, p. 48) Adaptação: Autor (2014) Os locais que compõe a figura 19, na área de fabricação da empresa, receberam as ações dos três primeiros “S’s” (Seiri, Seiton e Seiso), trazendo benefícios específicos, como: 47 Locais apropriados para estoque e armazenagem; Bancada e mesa de trabalho descongestionado, melhorando o fluxo de trabalho; Produtos de fácil acesso, diminuindo o tempo de procura; Aumento do campo de visão para execução da limpeza. Além das ações comuns de organização, arrumação e limpeza, foram realizadas ações específicas para adequação do ambiente. De início o liquidificador, que estava danificado, foi destinado a uma empresa especializada, sendo realizado um orçamento para possíveis reparos. Também se atou quanto as quantidades dos baldes, que são utilizados no transporte do sorvete líquido; esta quantidade espalhadas em diversos locais foi revista e assim pôde ser definida a quantidade mínima para um regime de produção normal. Já a quantidade excedente foi armazenada em um local afastado em função da menor frequência de uso. O local de secagem destes baldes foi alterado para a mesa de trabalho, que encontra-se desocupada pela ação de organização e arrumação já aplicadas. Ambas ações já executadas, possibilitaram o início imediato na chegada ao trabalho; pois com a quantidade de baldes e menor número e com um local apropriado para a secagem dos mesmos, a bancada fica livre e não impede o início das atividades. Figura 19 - (1) Estoque de baldes (2) Áreas liberadas (3) Máquina organizada (4) Estoques adequados Fonte: Autor (2014) 48 A figura 20 traz três situações, na primeira, o equipamento pasteurizador aparece limpo e liberado para produção, sendo que antes o mesmo era obstruído tanto pela geladeira, quanto por diversos baldes. Os baldes foram armazenados em outro local, enquanto que para dispensar o uso da geladeira, todos os produtos nela contidos tiverem que ser remanejados, uma vez que muitos nem necessitavam de refrigeração e eram armazenados erroneamente. Já as polpas que se mantêm líquidas mesmo em baixa temperatura, foram armazenadas junto ao sorvete e picolé nos freezers. A segunda situação da figura 20 nos remete ao recipiente utilizado para aquecer o chocolate em banho-maria, logo abaixo dele está um aquecedor elétrico, que agora substitui o uso do fogão a gás, que além de acelerar o processo de aquecimento da água, e consequentemente do chocolate, também promoveu a liberação de espaço, que antes era ocupado pelo fogão. A última situação da figura 20 mostra a porta aberta, abertura a qual não era possível pelo posicionamento do fogão. Figura 20 - (1) Pasteurizador (2) Fogareiro elétrico (3) Porta Fonte: Autor (2014) Ainda na área de produção, o armário que continha diversos utensílios foi analisado e os desnecessários foram dispensados; os usados raramente ou com pouca frequência continuaram no mesmo local. Com o armário organizado, as principais ferramentas utilizadas no trabalho foram organizadas próximas ás áreas de uso como mostram a figura 21. Como duas delas não possuem um engate para serem penduradas, foram adquiridos suportes com alças de silicone. 49 Figura 21 - Organização das ferramentas Fonte: Autor (2014) A figura 22 mostra a área de escritório após implantação do programa 5S. Aqui as ações se concentraram principalmente em limpeza e arrumação. Os documentos, contas, notas, entre outros, que estavam misturados e espalhados na escrivaninha e estante, foram classificados e arquivados. A classificação foi entre documentos abertos e fechados; estes encerrados ou finalizados foram arquivados em caixas separadas, facilitando quando houver, buscas e pesquisas. Já as contas a pagar ficaram em um lugar ao alcance dos olhos, em uma pequena estante azul ao lado da mesa, permitindo que o administrador sempre os tenha em vista para que não se misturem, e consequentemente não ultrapasse os prazos de pagamento. Neste ambiente de escritório, os benefícios adquiridos foram: a padronização e gestão dos documentos, a liberação de espaço físico melhorando o fluxo de trabalho e o bom aspecto visual gerado pela limpeza e arrumação. 50 Figura 22 - (1) Escritório (2) Documentos e contas Fonte: Autor (2014) Na estante destinada ao estoque estão dispostas diversas embalagens e produtos, como mostra a figura 23; aqueles que já estavam ali foram organizados, e os que estavam em caixas de papelão, interrompendo o fluxo de pessoas, foram retirados das caixas e estocados com os demais. Além do ganho de espaço na estante, também houve melhora no fluxo de trabalho, na movimentação e no armazenamento e coleta de materiais. No diagnóstico da situação foram encontradas duas ocorrências geradoras de sujeira; o primeiro caso, existente na máquina de sorvete, foi solucionado com a troca dos anéis de vedação do eixo no interior da máquina, vide figura 24. Por estarem gastos, geravam folga e assim o sorvete líquido vazava da máquina; com a realização de um teste ligando a máquina com água, confirmou-se a solução. Desta maneira foram retirados o balde e a canaleta que aparavam o vazamento e realizada uma limpeza no interior da máquina, eliminando traços de sujeira. Com a retirada do balde e da canaleta também foi possível fechar a máquina, como mostra a figura 24. A segunda causa de sujeira encontrada foi o vazamento de um freezer, que foi solucionado com a utilização de um tampão; como o freezer possui sistema para escoamento da água, quando for necessário descongelá-lo também será necessário usar uma tampa para vedar os canais. Com a ausência desta tampa e com pequenas quantidades de gelo formadas nos dutos, o descongelamento do gelo, gerava poças de água, causando infiltrações no canto da parede. As ações nos remetem a uma indicação importante do conceito 5S, em que não basta eliminar a sujeira como estava sendo realizado, é necessário buscar as causas. 51 Figura 23 - Área de estoques Fonte: Autor (2014) Figura 24 - (1) Anel de vedação (2) Máquina fechada (3) Canal aberto (4) Fechamento com tampão Fonte: Autor (2014) Para o segundo “S” Seiton, arrumação, deve-se também analisar o conceito de leiaute como um todo, e como os freezers ocupavam o maior espaço na fábrica, optou-se por elaborar um novo arranjo físico neste setor; promovendo um maior espaço, facilitando a circulação de pessoas e a motivação de materiais, vide comparativo entre o antes e o depois na figura 25. 52 Figura 25 - Mudança de leiaute Fonte: Autor (2014) A aplicação do 5S deve garantir um ambiente seguro, portanto para as ocorrências de falta de segurança, como fios e instalações expostas, que devem ser executadas por mão de obra especializada, ficaram com a solução a cargo do administrador. Na figura 26 estão as melhorias e reparos realizados nas instalações elétricas, garantindo assim a segurança dos colaboradores. Figura 26 - (1) Instalações elétricas reparadas (2) Canalização de fios expostos (3) Manutenção de fios soltos Fonte: Autor (2014) Das obras realizadas por terceiros, justamente por envolverem reparos elétricos e serviços de construção civil, estão também a colocação de azulejos e a manutenção das paredes com argamassa, evidenciadas na figura 27. 53 Figura 27 - (1) Azulejos reparados (2) Parede reparada (3) Tomada reparada Fonte: Autor (2014) A abordagem até o momento estava nas ações e benefícios dos três primeiros “S’s”, porém como previsto no plano de ação foram desenvolvidos diversos mecanismos de gestão visual, que auxilie ainda mais na busca dos objetos e produtos, contemplando o quarto “S”, Seiketsu. Foi fixada, nas estantes, porta cartões transparentes que permitam inserir um cartão com o nome do material que ali está armazenado. O mesmo conceito foi utilizado para os produtos que dão sabor ao sorvete e eram coletados com base na sorte ou memória do operador. Algumas destas melhorias na gestão visual estão presentes na figura 28. Da mesma forma, foram afixadas identificações para os pacotes de picolé; por já estarem em potes plásticos, somente foram separados e identificados. Além da classificação e separação dos documentos, contas e notas, entre outros, tudo foi separado e etiquetado, para facilitar a identificação e possíveis buscas por documentos antigos, promovendo a gestão visual. Os carimbos soltos, espalhados e sem identificação, que eram armazenados em um pote plástico, foram transferidos para um porta carimbos, com lugares definidos e identificados, e também na parte superior do cabo de cada carimbo, foi colocada uma etiqueta que informa seu conteúdo. As três melhorias anteriores estão destacadas na figura 29. 54 Figura 28 - (1) Locais de Armazenagem (2) Gestão visual de tampas e potes (3) Gestão visual de sabores Fonte: Autor (2014) Figura 29 - Gestão visual: (1) Embalagem picolés (2) Documentos (3) Carimbos Fonte: Autor (2014) Como a ideia principal do Seiketsu é padronização, foram desenvolvidos roteiros de limpeza, pois um ambiente limpo é condição imprescindível em situações que envolvam o ramo alimentício. Estes roteiros permitem que o padrão de limpeza seja mantido, mesmo quando a atividade seja executada por diferentes pessoas. A base para a elaboração do documento foi a rotina de limpeza executada pelos operadores, que após serem ajustadas, com pequenas adaptações e sugestões, unificou os procedimentos de limpeza utilizados na empresa. 55 Com as ações do quarto “S” (padronização) estabelecidas destacam-se os seguintes benefícios: Mais agilidade na coleta e armazenagem de materiais em geral (produtos de sabor, potes, tampas, baldes etc.), isto pela utilização das identificações que permitem uma gestão visual; Mais rapidez no processo de identificação com carimbos; Menor tempo perdido procurando documentos, contas e arquivos; As ações como um todo auxiliam no processo de manutenção do programa e com a consolidação dos 3 “S’s” anteriores. Com os quatro primeiros “S’s” implantados, começaram a ser estabelecidas as ações para o quinto “S”, Shitsuke (disciplina). Com o intuito de promover a participação dos funcionários e a promoção do programa, foi criado o slogan do programa 5S dentro da empresa. Através de uma reunião com os colaboradores, que deram dicas e sugestões, na escolha das imagens, cores e texto, componentes do lema do 5S. Assim foi elaborado o slogan com o auxílio de um software gráfico, conforme mostra a figura 30. Figura 30 - Slogan 5S Fonte: Autor (2014) 56 Os avisos mostrados na figura 31 são exemplos das placas fixadas por toda a empresa, auxiliando no processo de manutenção do programa, fazendo com que o programa se torne um plano permanente. Figura 31 - Placas e lembretes Fonte: Autor (2014) Outra ação que ficou estabelecida para promover a manutenção do programa foi estabelecer uma sistemática de auditoria 5S. Pelo número reduzido de colaboradores, optou-se por fazer um rodízio entre eles, assim sendo, o auditor da vez terá que comparar a situação atual, com as fotos do mês anterior, registrar com fotografias as situações erradas encontradas e preencher o relatório da figura 32. Para continuar a promover o programa na empresa foi realizada uma reunião de fechamento em conjunto com o administrador e colaboradores, onde foram mostradas as melhorias obtidas, bem como a importância de não deixar o programa em segundo plano e sim vinculado como uma filosofia de vida, ampliando o 5S para a vida pessoal. Na figura 33 e figura 34 estão os comparativos do antes e do depois, em fotos panorâmicas, das duas áreas existentes; tal fato gerou, na reunião de fechamento, grande repercussão e satisfação das mudanças conquistadas. Como por vezes o administrador auxilia na área de produção, ficou estabelecido que ele fosse o responsável em garantir incentivos ao programa 5S, adotando sugestões dos colaboradores; esta postura é fundamental para a fixação conceitual e prática do programa implantado, como também da almejada disciplina no processo produtivo. 57 Figura 32 - Check-list auditoria 5S AUDITORIA 5S - NOME DA EMPRESA AUDITOR: DATA: PONTOS 1 ITEM CRITÉRIO 1 Existem somente ferramentas /objetos /materiais EM USO na empresa? 2 As ferramentas /objetos /materiais estão em locais adequados e de fácil acesso? 3 A empresa está limpa? 4 Há empresa está livre de condições inseguras? 5 Os mecanismos para gestão visual estão funcionando? 5 4 3 2 1 0 Legenda Ótimo Muito Bom Bom Ruim Muito Ruim Péssimo Fonte: Autor (2014) Figura 33 - Antes e depois, área de produção Fonte: Autor (2014) Plano de Reação Sim 0 1 Não N/A Devem ser descartadas todas as ferramentas /objetos /materiais que não estão sendo utilizados. Todas as ferramentas /objetos /materiais devem estar em locais adequados para preservar sua integridade e garantir a pega e armazenamento mais ágil. Deve-se fazer limpeza geral, o ambiente de trabalho deve estar isento de sujeira, lixo espalhado, vazamentos etc. Deve-se avaliar o risco e repassar ao administrador se há algum fio desencapado, instalações elétricas desencapadas ou qualquer outra situação que afete a segurança dos colaboradores. Rever se os padrões de gestão visual estão atualizados e adequados. Pontuação total 58 Figura 34 - Antes e depois, área de estoques Fonte: Autor (2014) 5. CONSIDERAÇÕES FINAIS As micro e pequenas empresas são de grande importância para a economia, e para se manterem competitivas no mercado, necessitam cada vez mais da inserção de ferramentas de gestão e qualidade, para auxiliar o seu desenvolvimento e se sobressaírem diante das outras. Antes de iniciar o processo de implantação do programa 5S, foi necessário um estudo detalhado das condições da empresa e consequentemente um amplo planejamento, facilitando o processo de implantação. As principais ações que conduziram a implantação do projeto foram: a elaboração de um plano diretor e de um plano de ação; as diretrizes traçadas, para o autor, para o administrador da empresa e colaboradores, possibilitaram uma melhor execução das etapas, traçando de forma clara o objetivo a ser alcançado. Os maiores problemas enfrentados quando se aplica o 5S são: a falta de participação, a resistência à mudança e a falta de conhecimento da ferramenta. Justamente pelo quadro de funcionários dessa empresa ser pequeno, apenas três colaboradores, o risco dos problemas afetarem diretamente o projeto é intensificado. Da conversa inicial com os funcionários concluiu-se que: dois não tinham o mínimo conhecimento da ferramenta, enquanto o terceiro já havia trabalhado em uma empresa que possuía o programa 5S. No entanto, os riscos foram minimizados, pois se realizou treinamento adequado e os estavam sempre sendo envolvidos em todas as etapas. Dos problemas enfrentados pela empresa, tais como: baixa produtividade, armazenagem inadequada de produtos e materiais, ausência de organização e desperdícios de produtos, os três últimos se enquadraram especificamente nos benefícios do 5S e foram ao longo da aplicação tendo suas respectivas soluções. A baixa produtividade é advinda da perda de tempo procura de objetos, ferramentas e produtos, e interligada ao fator humano, onde a metodologia 5S atua na forma de organização e arrumação diretamente, e indiretamente na motivação das pessoas, pois constrói um novo ambiente, organizado e limpo, que afeta positivamente a satisfação das mesmas. Do que foi proposto ao início do projeto, os passos para implantação do programas foram preestabelecidos, definindo o modelo de implantação adotado. O desenvolvimento deste modelo de implantação é resultante da avaliação e adequação dos modelos encontrados na revisão bibliográfica. 60 Não há especificamente, um manual unificado que se enquadre em qualquer empresa, dado a importância deste projeto a implantações futuras que possuam características semelhantes ao da empresa estudada. As vantagens do programa foram debatidas durante o tópico de implantação, e que resumem-se em: Maior disponibilidade para estoque, otimização dos mesmos; Leiaute eficiente; Aumento da produtividade através da eliminação do tempo gasto na procura de utensílios e/ou produtos; Aumento da limpeza, pela eliminação de pequenas causas de sujeira; Menor tempo de limpeza, gerado pela padronização dos roteiros e espaço livre para a circulação e movimentação. Redução dos riscos de acidente de trabalho; Redução de desperdício de materiais mal estocados; Aumento da satisfação no trabalho, pelo ambiente encontrar-se mais agradável e ativa participação dos colaboradores na gestão da empresa. O 5S em si já traz o quinto “S” como uma forma de manutenção do programa, sendo essencial a participação e envolvimento de todos, porém é de responsabilidade do dono do projeto, promover a ferramenta a este ponto, através de uma sistemática bem estabelecida de auditoria, da promoção da ferramenta e da busca do máximo envolvimento durante a período de implantação. Ainda das melhorias realizadas, foi obtida a adequação quanto as boas práticas, definidas pela ANVISA. A exemplo: a definição e identificação de locais para armazenagem; a melhora do fluxo de trabalho; a padronização da limpeza; a manutenção de pisos, paredes e instalações elétricas; o descarte de materiais em desuso e a higienização da empresa em geral. O objetivo geral, implantar o programa 5S na micro empresa do ramo alimentício, foi alcançado, porém evidenciar a consolidação do quinto S, Shitsuke, é necessário deixar a ferramenta se enraizar, e através de visitas e auditorias perceber a evolução do programa. Da pergunta problema, conclui-se que o programa 5S é uma ferramenta efetiva da qualidade para solução de problemas de produtividade, de manutenção da ordem do ambiente fabril, de redução de desperdícios e de satisfação das pessoas no trabalho, no domínio da empresa estudada. REFERÊNCIAS ABIS, Associação Brasileira das Indústrias e do Setor de Sorvetes. Produção e consumo de Sorvetes no Brasil. São Paulo: 2013. Disponível em: <http://www.abis.com.br/estatistica_producaoeconsumodesorvetesnobrasil.html>. Acesso em: 01 de setembro de 2014. ANVISA, Agência Nacional de Vigilância Sanitária. Resolução RDC nº 267. Brasília: DOU, 2003. Disponível em: <http://portal.anvisa.gov.br/wps/wcm/connect/9f880600474595599d2edd3fbc4c6735/RDC_2 67_2003.pdf?MOD=AJPERES>. Acesso em: 30 de setembro de 2014. ANVISA, Agência Nacional de Vigilância Sanitária. Resolução RDC nº 216. Brasília: DOU, 2004. Disponível em: <http://portal.anvisa.gov.br/wps/content/Anvisa+Portal/Anvisa/regulacao+sanitaria/Assuntos +de+interesse/Boas+Praticas+Regulatorias>. Acesso em: 30 de setembro de 2014. ARAÚJO, Ana Paula Ullan de, et al. Projeto para Implantação do Programa IFSC 5S. São Carlos: IFSC, 2007. CALEGARE, Alvaro José de Almeida. Os mandamentos da Qualidade Total. 3. ed. Barueri: Inter-Qual, 1999. CAMPOS, Renato, et al. A Ferramenta 5S e suas Implicações na Gestão da Qualidade Total. Bauru: XII SIMPEP, 2005. CAMPOS, Wemerson. Qual a origem do 5S? Taubaté: Portal Administradores, 2009. Disponível em: <http://www.administradores.com.br/artigos/negocios/qual-a-origem-do5s/28464/>. Acesso em: 28 de agosto de 2014. CIRCULAR Nº 11/2010. Porte de Empresa. Rio de Janeiro: BNDES, 2010. Disponível em: <http://www.bndes.gov.br/SiteBNDES/bndes/bndes_pt/Institucional/Apoio_Financeiro/porte. html>. Acesso em: 29 de agosto de 2014. DENNIS, Pascal. Produção Lean Simplificada: Um guia para entender o sistema de produção mais poderoso do mundo. 2. ed. Porto Alegre: Bookman,2008. 62 DOMINGUES, Marco Aurélio. A importância do programa 5s para a implantação de um sistema da qualidade. Curitiba: UFPR, 2011. FINAMORE, Tatiana. Recursos Humanos Coletânea de Artigos Livro II - Leader Coach: Aprimorando Pessoas, Desempenhos e Resultados. Belo Horizonte: ECX Card, 2012. GANDRA, Marco Aurélio, et al. Programa 5 S na Fábrica: Um suporte para implantação do Sistema de Gestão Integrada. Belo Horizonte: CEFET, 2006. GIL, Antônio Carlos. Métodos e técnicas de pesquisa social. 3. ed. São Paulo: Atlas, 1999. GIL, Antônio Carlos. Metodologia do Ensino Superior. 4. ed. São Paulo: Atlas, 2005. GIL, Antônio Carlos. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2008. IMAI, Massaaki. Kaizen: A estratégia para o sucesso competitivo. 5 ed. São Paulo: IMAM, 1994. KUMAR, Kaushik; KUMAR, Sanjeev. Steps For Implementation Of 5s. India: International Journal of Management, IT and Engineering (IJMIE), 2012. Disponível em: <http://www.ijmra.us/project%20doc/IJMIE_JUNE2012/IJMRA-MIE1502.pdf>. Acesso em: 01 de setembro de 2014. LACOMBE, Francisco José Masset. Recursos Humanos: Princípios e Tendências. 1. ed. São Paulo: Saraiva, 2005. LEI COMPLEMENTAR Nº 123, de 14 de dezembro de 2006. Receita Federal. Disponível em: <http://www.receita.fazenda.gov.br/Legislacao/LeisComplementares/2011/leicp139.htm> Acesso em: 07 de setembro de 2014. LEONEL, José Carlos Ribeiro da Rocha Pureza. O programa 5S e Sua Aplicação em uma Fábrica de Embalagens de Papel. Juiz de Fora: UFJF, 2011. LONGENECKER, Justin G.; MOORE, Carlos W.; PETTY, J. William. Administração de Pequenas Empresas: Ênfase na Gerência Empresarial. 1. ed. São Paulo: Makron Books, 1997. 63 MARCONI, Maria de Andrade; LAKATOS, Eva Maria. Técnicas de Pesquisa: Planejamento e Execução de Pesquisas, Amostragens e Técnicas de Pesquisas Elaboração, Análise e Interpretação de Dados. 4. ed. São Paulo: Atlas, 1999. MARKETING FINAMAC. Mercado de sorvete e picolés no Brasil está aquecido. São Paulo: FINAMAC, 2013. Disponível em: <http://www.finamac.com.br/br/noticias/2013/10/541/mercado-de-sorvete-e-picoles-nobrasil-esta-aquecido#>. Acesso em: 14 de setembro de 2014. OSADA, Takashi. Housekeeping, 5S’s: Seiri, Seiton, Seiso, Seiketsu, Shitsuke. 3. ed. São Paulo: Instituto IMAN, 1992. PERTENCE, Poliana Prioste; MELLEIRO, Marta Maria. Implantação de ferramenta de gestão de qualidade em Hospital Universitário. São Paulo: Rev Esc Enferm USP, 2010. PORTAL BRASIL. Mapa das micro e pequenas empresas 2012. Disponível em: <http://www.brasil.gov.br/economia-e-emprego/2012/02/o-mapa-das-micro-e-pequenasempresas>. Acesso em: 10 de setembro de 2014. RICHARDSON, Roberto Jerry. Pesquisa Social: Métodos e técnicas. 3. ed. São Paulo: Atlas, 1999. SANTOS, Nadia Cristina R. dos, et al. Implantação do 5S para qualidade nas empresas de pequeno porte na região central do Rio Grande do Sul. Bauru: XIII SIMPEP, 2006. SEBRAE. Critérios de classificação de empresas: EI - ME - EPP. Disponível em: <http://www.sebrae-sc.com.br/leis/default.asp?vcdtexto=4154>. Acesso em: 14 de setembro de 2014. SELEME, Robson; STADLER, Humberto. Controle da Qualidade: as ferramentas essenciais. 1. ed. Curitiba: Ibpex, 2008. SILVA, Carlo Eduardo Sanches da, et al. 5S – Um programa passageiro ou permanente? Salvador: ENEGEP, 2001. SILVA, João Martins. 5S: o ambiente da qualidade. Belo Horizonte: Fundação Christiano Ottoni, Escola de Engenharia da UFMG, 1994. 64 SILVA, Nivaldo Pereira da; FRANCISCO, Antonio Carlos de; THOMAZ, Marcos Surian. A implantação do 5S na Divisão de Controle de Qualidade de uma Empresa Distribuidora de Energia do Sul do País: um estudo de caso. Campos Gerais: EETCG, 2008. SWERTS, Mário Sérgio Oliveira. Manual para Elaboração de Trabalhos Científicos. Alfenas: UNIFENAS, 2005. VANTI, Nadia Artigo Científico - Ambiente de qualidade em uma biblioteca universitária: aplicação do 5S e de um estilo participativo de administração. Porto Alegre: UFRGS, 1999.