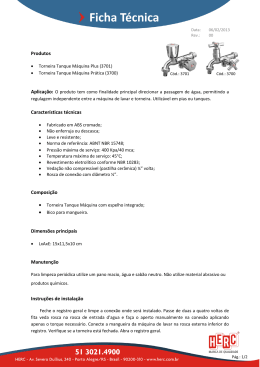

Enedino Vieira da Silva Neto Estudo da Solução de Problemas pelo Método PDCA para Melhoria do Desempenho nas Ferramentas Eletrônicas da Linha de Produção de Manufatura Automotiva. Trabalho de Conclusão de Curso apresentado Certificado para de obtenção do Especialização em Gestão Industrial do Departamento de Economia, Contabilidade e Administração da Universidade de Taubaté. Orientador: Prof. Dr. Francisco Cristóvão Lourenço de Melo Taubaté – SP 2004 2 Enedino Vieira da Silva Neto Estudo da Solução de Problemas pelo Método PDCA para Melhoria do Desempenho nas Ferramentas Eletrônicas da Linha de Produção de Manufatura Automotiva. UNIVERSIDADE DE TAUBATÉ, TAUBATÉ, SP. Data: ___________________________________________ Resultado: _____________________________________ COMISSÃO JULGADORA Prof. Dr. Edson Aparecida de Araújo Querido Oliveira Assinatura _____________________________________ Profa. Mestre Miroslava Hamzagic Assinatura _____________________________________ Prof. Mestre Augustinho Ribeiro da Silva Assinatura _____________________________________ 3 Dedico este trabalho aos meus filhos, Mayara e João Pedro, a minha esposa, Gláucia, e a meus pais, Juracy e Benedito, que me apoiaram e me incentivaram por inúmeras vezes. 4 AGRADECIMENTOS Agradeço a Deus, pela saúde física e mental e pela perseverança nos momentos mais difíceis. A Volkswagen do Brasil e a Unitau, pela oportunidade de realizar este curso de especialização. Ao Prof. Dr. Francisco Cristóvão Lourenço de Melo, pela habilidade com que orientou e pelo apoio na elaboração deste trabalho. Aos meus colegas de turma e trabalho que, direta e indiretamente, contribuíram para a elaboração deste trabalho. 5 Neto, Enedino Vieira da Silva. Estudo da Solução de Problemas pelo Método PDCA para Melhoria do Desempenho nas Ferramentas Eletrônicas da Linha de Produção de Manufatura Automotiva. 2003. 72f. Monografia (Especialização em Gestão Industrial) Departamento de Economia, Contabilidade, Administração - ECA, Universidade de Taubaté, Taubaté. RESUMO: A abordagem feita neste trabalho é a necessidade da identificação e solução de um problema que vem ocorrendo na linha de produção da montagem final. A análise será feita em cima de um grupo de ferramentas de aperto utilizadas para fixação de itens de segurança do veiculo, o estudo será sobre um grupo de vinte ferramentas eletrônicas que facilitam o processo produtivo devido ao ganho de tempo nas operações. O uso da ferramenta gera uma confiabilidade maior do aperto, já que a mesma é provida de um transdutor e um painel eletrônico, que decodificam os apertos em coletas, gerando o controle estatístico do processo simultaneamente em sistemas multi-tarefas no computador, como solicita a norma da Associação das Industrias Automobilísticas Verband Der Automobilindustrie e V (VDA). Observou-se que vinha ocorrendo um índice alto de paradas dessas novas ferramentas. Por isso, a meta a ser estabelecida neste estudo foi à redução deste índice. Para isso, foi utilizado o método PDCA e, para os levantamentos e a estratificação do problema, foram empregadas as ferramentas da qualidade para melhoria contínua. Assim, foi identificado o problema de maior incidência, que é a comunicação da ferramenta com o painel (cabo de comunicação). Como meta, foi estabelecida redução do índice de quebra, atuando através do diagrama de Causa-Efeito para a elaboração do plano de ação. Em busca da redução desse índice, foi desenvolvido um dispositivo para o travamento do cabo junto ao terminal da ferramenta, pois é o lugar onde ocorre o rompimento. O estudo limita-se à instalação do dispositivo, trata-se de um caso inédito junto à célula de manutenção e está na etapa de verificação dos resultados. Palavras-chave: Qualidade, Melhoria, Ferramentas de Aperto, PDCA. 6 Neto, Enedino Vieira da Silva. Problem-Solving Study through PDCA method to improvement of the electronic tools performance on the Automotive Manufacture Production. 2003. 72f. Monograph (Specialization - Industrial Management) Economics, Accounting and Administration Department - ECA, University of Taubaté, TaubatéBRAZIL. Abstract The approach done in this work is the necessity of identifying and solving the problems which have been happening in the Final Assembly Line at an automotive industry. The analysis will be done according to a tool group, which made the Productive Process easy due to time gained in all operations. The use of these kind of tools cause a great torque control by means of the transducer being connected to an electronic system that decodifies the torque and generates statistical control of the process simultaneously with a multi-task system as required by the Industry Automotive Association - Verband Der Automobilindustrie e V (VDA) norm. Once it was observed that there has been a great rate of breakage on these tools; so it was made a study in order to reduce this rate. Thus, the established goal on this study is this rate reduction. The PDCA Method was used to collect and stratify the problems. There were used quality tools to the continuous improvement. This way, the biggest incidence failure which was the communication between the tool and the electronic panel (communication cable) was identified. As the goal was the break rate reduction through the effect-cause diagram to elaborate the action plan. A device to do the attachment between the tool and the cable was developed where the breakage occurs. The study is limited to the device installation and it is an unpublished case of the maintenance cell and it is in the stage of results verification. Key words: Quality, Improvement, Torque control, PDCA (plan, do, check, action). 7 SUMÁRIO Resumo ........................................................................................................... 5 Abstract ........................................................................................................... 6 Sumário .......................................................................................................... 7 Lista de Tabelas ............................................................................................. 8 Lista de Figuras ............................................................................................. 9 1 Introdução ................................................................................................... 10 2 Revisão da Literatura .................................................................................. 14 3 Proposição .................................................................................................. 39 4 Materiais e Métodos .................................................................................... 40 5 Resultados .................................................................................................. 48 7 Conclusões ................................................................................................. 63 Referências Bibliográficas .............................................................................. 64 Anexo 1 Terminologia para Fixadores ........................................................... 65 Anexo 2 Descrição Técnica............................................................................ 68 8 LISTA DE TABELAS Tabela 1: Tabela de Verificação - item defeituoso ......................................... 35 Tabela 2: Posto de trabalho e ferramentas utilizadas por modelo ................. 40 Tabela 3: Principais perguntas ....................................................................... 49 Tabela 4: Plano de Ação - 5W2H ................................................................... 50 9 LISTA DE FIGURAS Figura 01: Esquema da Gestão da Qualidade ............................................... 15 Figura 02: Esquema simplificado do planejamento estratégico ..................... 16 Figura 03: Sistema de Gestão para atingir metas .......................................... 17 Figura 4: Ciclo da Qualidade .......................................................................... 21 Figura 5: Ciclo do PDCA ................................................................................ 25 Figura 6: Diagrama de Causa e Efeito ................................................................. 27 Figura 7: Etapas Detalhadas do PDCA de Melhorias .................................... 33 Figura 8: Método de Solução de Problemas – QC STORY ........................... 34 Figura 9: Identificação do problema ............................................................... 41 Figura 10: Observação do problema .............................................................. 42 Figura 11: Análise do problema ..................................................................... 43 Figura 12: Plano de Ação e Execução ........................................................... 44 Figura 13: Verificação .................................................................................... 45 Figura 14: Padronização ................................................................................ 46 Figura 15: Conclusão ..................................................................................... 47 Figura 16: Folha de Verificação das Ocorrências da Máquina 3700 ............. 52 Figura 17: Folha de Verificação dos Itens em que ocorreram as quebras .... 53 Figura 18: Diagrama de Pareto dos Itens X Nº de quebras ........................... 54 Figura 19: Gráfico de Nº de ocorrências e dias parados por posto de trabalho 55 Figura 20: Gráfico de Pareto do Nº de ocorrências por Máquinas ................ 56 Figura 21: Gráfico de Pareto do Dias parados por Máquinas ........................ 57 Figura 22: Diagrama de Causa Efeito para Máquina Eletrônica Tech Motive 58 Figura 23: Possíveis causas e possíveis soluções para as operações ......... 59 Figura 24.1: Painel do equipamento .............................................................. 60 Figura 24.2: Ferramenta sem proteção no cabo ............................................ 60 Figura 25.1: Painel do Equipamento .............................................................. 61 Figura 25.2: Ferramenta com Proteção no cabo ........................................... 61 Figura 26: Evolução das Ocorrências de Paradas ......................................... 62 10 1 INTRODUÇÃO Hoje o cenário está se modificando rapidamente e as empresas de um modo geral têm que se adequar às novas mudanças com a mesma agilidade com que a globalização e a rapidez das informações acontecem. Para isso, há algumas metas a serem cumpridas, pois são elas que vão levar a Empresa permanecer no mercado ou fechar suas portas. Qualidade, Custo, Informação são os pontos a serem perseguidos para obtenção do resultado, que é superar a expectativa ou até mesmo encantar o cliente. Qualidade significa ter um produto competitivo, já que se trata de uma exigência do mercado, sinônimo da aceitação do produto oferecido. Custo é a palavra-chave; com a sua redução no processo produtivo, será possível agregar valores ao produto para a conquista do cliente. Informação é o bem mais precioso que as empresas tem e fará o diferencial para superar a expectativa do cliente; para isso, elas terão que investir em tecnologia e treinamento de seus funcionários. Diante deste quadro, o estudo de caso citado neste trabalho abordará estas metas através da Gestão da Qualidade, que é considerado o pilar estratégico de sustentação da qualidade nas companhias e, quando seus métodos e ferramentas são adequados e corretamente empregados, podem gerar grande benefício às empresas que o utilizam. O programa S.A.P. (Sistema de Administração da Produção) apresenta um módulo de Solução de Problemas para a obtenção de índices e, através da Melhoria Contínua, conseguindo, assim, minimizar o custo. Considerando que o caso a ser analisado é uma das categorias básicas do Diagrama Causa e Efeito, que é a Máquina que será estratificada para obtenção de dados que possam ser avaliados a partir da implantação de um novo sistema de aperto utilizado pela manufatura da montagem final de uma indústria automobilística, o caso será acompanhado desde sua instalação até o desempenho das ferramentas eletrônicas utilizadas em operações de aperto num período determinado de uso, por meio do Sistema PDCA e do índice de ocorrências de quebra, levantado através das ferramentas estatísticas para controle de processo. 1.1 OBJETIVOS 11 1.1.1- Objetivo Geral O estudo propõe-se a fazer uma análise para a melhoria do processo de utilização das ferramentas de aperto utilizadas na manufatura da montagem final de uma indústria automobilística. Para isso, serão empregados as Ferramentas Estatísticas e o Método PDCA, buscando identificar o problema e assim reduzir o índice de parada do equipamento. 1.1.2- Objetivos Específicos O equipamento que está sendo analisado tem dois anos de utilização na linha de montagem final, período esse que será analisado suas inúmeras quebras vêm trazendo transtorno às áreas envolvidas com sua utilização. Diante desse quadro, está havendo perda de produtividade para o processo produtivo. Assim, temos como objetivo efetuar análises através das ferramentas da qualidade, tais como Estratificação, Diagrama de Causa e Efeito, Diagrama de Pareto, Lista de Verificação, e do o Método de Solução de Problemas (QC STORY) para obtenção de soluções que possibilitarão a busca de atingirmos uma meta estipulada, visando à Melhoria Contínua do processo. 1.2 DELIMITAÇÃO DO ESTUDO A abrangência deste trabalho está limitada à Indústria Automobilística e à redução da utilização das ferramentas pela área produtiva da Montagem Final, focando apenas os defeitos de parada do equipamento por quebra do mesmo. Não será abordado o controle do equipamento mediante as normas e instruções de trabalho do processo produtivo de conformidade do processo e sim através do histórico de manutenção e de parada do equipamento. 1.3 RELEVÂNCIA DO ESTUDO Com a implantação da ferramenta eletrônica, foi feito um balanceamento das operações que as utilizam, reduzindo assim o tempo da operação. Com a quebra da ferramenta eletrônica, há necessidade de retornar com a ferramenta pneumática, o que faz aumentar o tempo gasto para a execução da operação de montagem, pois o 12 equipamento antigo não garante o processo, pois ele é calibrado para 70% do aperto estipulado pela engenharia de processos, e o restante tem que ser obtido através de um torquímetro de estalo e, após a obtenção do aperto, o montador tem que pintar o parafuso para confirmação dos 100% de aperto para determinada operação. Esta é uma atividade que não ocorre com a utilização da ferramenta eletrônica. Em alguns casos, são colocadas novas operações ao posto de trabalho das ferramentas eletrônicas, causando um grande problema para os montadores e para as células de produção e afetando a qualidade do produto. Há também o alto custo de reparos das ferramentas, envolvendo o setor de manutenção interma e externa. A elaboração das análises de melhoria do desempenho das ferramentas será de grande contribuição para a redução de custo e melhoria da qualidade do produto. O equipamento em estudo é uma exigência da Associação das Indústrias Automobilísticas VDA (Verband Der Automobilindustrie e V), para que o veículo possa ser exportado para o mercado europeu. 1.4 ORGANIZAÇÃO DO TRABALHO O trabalho está estruturado em seis capítulos, cujos resumos dos conteúdos são apresentados a seguir: O primeiro capítulo faz uma apresentação do cenário empresarial atual e mostra o motivo do interesse pelo estudo, seguido do objetivo visado com o trabalho, sua delimitação e sua relevância. O segundo capítulo apresenta conceitos de Gestão para a manutenção do mercado, demonstrado através do modelo de Gestão. A seguir, através do Sistema de Administração da Produção, criado para atender a necessidade da indústria automobilística, o enfoque será no tópico Solução de Problemas em todas as suas fases com ênfase no método P.D.C.A., e também nas Ferramentas estáticas para a Melhoria Contínua. O terceiro capítulo descreve a necessidade da solução do problema, mostrando o transtorno causado pelo mesmo. O quarto capítulo mostra o grupo de ferramentas eletrônicas com as suas respectivas aplicações e também o método seguido na análise através de um roteiro a ser seguido no estudo ilustrado em sete tabelas. 13 O quinto capítulo traz os resultados obtidos no caso, sendo apresentados na identificação do problema quando se levantou o índice de quebra. Na observação, levantou-se as folhas de verificações, análise das causas com a montagem do diagrama causa e efeito, o plano de ação através das perguntas 5W-2H, executando-se e verificando-se o mesmo. O sexto capítulo traz as conclusões do trabalho. 14 2. - REVISÃO DA LITERATURA 2.1- Gestão para Manutenção de Mercado A abertura do mercado brasileiro, a partir dos anos 90, expôs os setores e as indústrias à globalização do mercado. Com isso, a empresa vem buscando um fator para sobrevivência. A composição final do preço dos produtos, que era o resultado da equação PREÇO = CUSTO + LUCRO (CAMPOS, 1995) para o mercado fechado e cativo, não pôde ser mais praticado. Com a abertura, todos os tipos de produtos importados entraram no mercado com menor preço e melhor qualidade, para ganho dos clientes, causando um reflexo inédito nas indústrias de perda do mercado e do faturamento. Assim, muitas empresas que tinham mercado cativo não tiveram capacidade de sobreviver à mudança, tendo que fechar ou deixar o país. O preço passou a ser ditado pelo mercado e o lucro maior ou menor é conseqüência do custo e da qualidade do produto e as empresas que sobreviveram tiveram que aumentar sua produtividade para poder competir. As organizações, assim como os métodos de gestão, foram reformulados para se tornarem mais ágeis para obtenção de resultados satisfatórios. O foco da gestão passou a ser em cima dos resultados para garantir a sobrevivência da empresa e, com isso as organizações foram repensadas e compactadas, alguns níveis hierárquicos foram extintos para se tornar mais ágeis e reduzir custos. As lideranças tiveram sua autoridade e responsabilidade ampliada, para a administração se tornar mais simples, responsável e ficar mais próximas da produção. As empresas passaram a selecionar colaboradores com maior nível de escolaridade, investiram em padronização e no treinamento técnico para suprir a necessidade de sucesso e competitividade. A habilidade gerencial foi desenvolvida em todos níveis mediante cursos, sistemas administrativos, seminários, consultorias. Hoje, o esforço das empresas para sobreviver é contínuo, pois suas metas são impostas pelo mercado. 2.2- Modelo de Gestão A gestão de uma empresa tem três importantes funções: 15 A) Planejamento estratégico – define os rumos para onde à empresa deseja caminhar; B) Gerenciamento para melhorar a operação da empresa; C) Gerenciamento para operar. Sua aplicação é sobre os produtos da empresa, visando atender ao mercado. Dizse que é Gestão pela Qualidade Total quando apresenta as características mostradas conforme Figura 01. GESTÃO PLANEJAMENTO ESTRATÉGICO GERENCIAMENTO P/ MELHORAR A OPERAÇÃO GERENCIAMENTO PARA OPERAR CLIENTES MERCADO CONSUMIDOR ACIONISTAS MERCADO FINANCEIRO EMPREGADOS MERCADO DE TRABALHO QUALIDADE O PRODUTO MERCADO VIZINHO SATISFAÇÃO S MERCADO AMPLO – SOCIEDADE Figura 01: Esquema da Gestão da Qualidade. Fonte: Campos, 1999, adaptado pelo autor. Um sistema de gestão, assim como qualquer outro sistema, tem a função de obter resultados ou atingir metas. O sistema de gestão pode contemplar diferentes visões em relação ao tempo, gerando planos de longo, médio e curto prazo. Um modelo de gestão, em uma visão simplificada, é composto de forma ilustrativa, conforme demonstrado na Figura 02. A função de um sistema de gestão é atingir metas e garantir a manutenção de melhorias. Define-se meta como sendo um valor a ser atingido dentro de um objetivo em um intervalo de tempo definido. Por exemplo: reduzir o índice de produtos não-conformes (objetivo) de 1,0%(em dezembro de 2003) para 0,5%(valor), até dezembro de 2004(prazo). 16 Uma versão típica simplificada é mostrada na Figura 03 – Sistema de Gestão para Atingir Metas. PLANEJAMENTO ESTRATÉGICO Políticas Ações Objetivos Horizonte para 05 anos M E L H O R I A METAS ANUAIS Gerenciamento das Melhorias GERENCIAMENTO DE Gerenciamento da Inovação PROJETO SIX SIGMA BLACK Horizonte para 01BELTS ano SISTEMA DE PADRONIZAÇÃO ORÇAMENTO GERENCIAMENTO PARA OPERAR Horizonte para 01 dia RESULTADOS Figura 02: Esquema simplificado do planejamento estratégico. Fonte: Campos, 1999, adaptado pelo autor. D A O P E R A Ç Ã O O P E R A Ç Ã O 17 PLANEJAMENTO ESTRATÉGICO MISSÃO/ VISÃO Plano longo Prazo Médio Prazo Anual Metas anuais da Empresa Desdobramento das Diretrizes UGB Unidade Gerencial Básica Metas Anuais Atingir Metas GERENCIAMENTO DA ROTINA DO TRABALHO DO DIA-A-DIA Gerenciar para manter (Padronização) Gerenciar para Melhorar (Plano de Ação) Figura 03- Sistema de Gestão para atingir metas Fonte: Campos, 1999, adaptado pelo autor. O Sistema de Administração da Produção (SAP) foi desenvolvido para atender à necessidade da indústria automobilística em sua luta pela sobrevivência. Buscando: • Melhorar a Qualidade • Reduzir os Custos • Aumentar da Produtividade 18 • Tomar a companhia mais competitiva Além disso, tem como objetivo adaptar, preparar e capacitar toda a companhia para alcançar os desafios do próximo milênio, reforçando a liderança da companhia no mercado e impulsionando-a para o mercado mundial. O Sistema de Administração da Produção (SAP) é composto pelos seguintes módulos: 1. Trabalho em Equipe 2. Gerenciamento Visual 3. Organização do Posto de Trabalho 4. Solução de Problemas 5. Trabalho Padronizado 6. Sistemas de Materiais 7. T.P.M. (Manutenção Produtiva Total). 8. Treinamento e Qualificação 9. Processos Padronizados de Qualidade Cada módulo apresenta o seguinte conteúdo: 1. Trabalho em Equipe Filosofia do Trabalho em Equipe • Nós fazemos nosso trabalho • Nós nos ajudamos mutuamente • Nós decidimos nossas atividades • Nós nos controlamos • Nós acordamos nossas metas • Nós aperfeiçoamos continuamente • Nós sabemos da necessidade dos nossos clientes Metas da Companhia X Metas da Equipe 2. Gerenciamento Visual 19 Objetivo: Transmitir informações rápidas, simples e claras, através de meios padronizados e facilitar o entendimento das informações. Meios: • Quadro de Indicadores • Marcações no piso • Identificação clara de materiais 3. Organização do Posto de Trabalho • Integração da Equipe • Limpeza • Housekeeping • Maior satisfação da Equipe • Facilidade na localização dos meios para executar as tarefas • Tornar o ambiente de trabalho seguro, limpo, organizado e com boa disposição. 4. Solução de Problemas • Envolvimento de todos • Análise real das causas • Comprometimento de todos • Resolução definitiva dos problemas • Aumento da Produtividade • Redução de Custos 1-Descrição 6-Retorno 5-Implementação 2-Análise 3-Providência 4-Decisão 20 5. Padronização das Atividades • Padronizar as atividades • Identificar desperdícios • Aumentar a produtividade • Reduzir custos • Facilitar o treinamento • Facilitar o entendimento da equipe • Garantir a Qualidade dos Produtos 6. Sistemas de Materiais • Redução dos desperdícios • Padronização dos dispositivos • Abastecimento correto – Hora/ Local 7. T. P. M. (Manutenção Produtiva Total). • Redução de custos • Capacitação da mão-de-obra • Aumento da produtividade • Housekeeping • Trabalho em Equipe 8. Qualificação / Treinamento • Capacitação da mão-de-obra • Valorização humana • Preparo para o novo milênio • Melhoria da Qualidade • Satisfação da Equipe • Reconhecimento 21 9. Processos Padronizados de Qualidade • Atender às necessidades dos clientes • Melhorar a qualidade dos produtos • Atender aos Padrões Mundiais de Qualidade • Tornar os processos mais previsíveis • Check Action (Ciclo de Ajuste da Qualidade) 2.3- Controle da Especificação da Qualidade Segundo Ishikawa (1986) e Campos (2002), nenhuma especificação, seja interna à companhia, seja nacional ou internacional, pode ser considerada perfeita. A aspiração do consumidor altera-se continuamente, tornando-se mais aguçada ano após ano. É por isso que as especificações e as normas tornam-se obsoletas. Foram desenvolvidos os Controles da Qualidade (CQ) para atender às aspirações do consumidor. Enfatiza-se que as metas de CQ não devem ser definidas unicamente em função das normas e especificações nacionais ou internas às empresas. Deve-se buscar a definição da qualidade que combine com a expectativa do consumidor. Significa rever, retificar e melhorar constantemente a norma da qualidade, conforme as etapas mostradas na Figura 4. PESQUISA VENDAS PROJETO PRODUÇÃO CICLO DA QUALIDADE DEMING Figura 4: Ciclo da Qualidade Fonte: Deming, 1990, adaptado pelo autor. 22 Deve-se procurar ouvir as sugestões oriundas dos diversos clientes e refletilas nas normas e especificações, pois, caso contrário, será impossível o cumprimento da meta do CQ, assim como se inviabilizará a garantia da qualidade ao consumidor. Nunca se deve encarar os usuários como meros consumidores, tanto os produtos como os serviços são frutos do esforço conjunto de diversas pessoas. Nenhuma etapa do processo é auto-suficiente. Sempre recebemos um trabalho concluído pelo estágio anterior e o fornecemos à etapa subseqüente. É por isso que o estágio sucessivo é cliente do precedente. Trata-se de um consumidor. Devemos saber ouvir as opiniões e as reclamações, tanto do nosso consumidor final como dos consumidores das etapas sucessivas do trabalho, para introduzir as retificações que proporcionem melhorias. Uma norma deve ser consolidada, a fim de proporcionar a normalização e a homogeneização, porém a sua dosagem não deverá ser excessiva, pois, se isto vier a ocorrer, significará a imposição da empresa ou da própria nação. Tudo que é compulsório, em última instância, prejudica o consumidor final. Ishikawa prega que: “Uma norma ou especificação que não for revista dentro de seis meses desde a sua elaboração significa que não está sendo adotada”. 2.4- Filosofia do Controle A maior dificuldade que enfrentamos logo na fase inicial da implementação do CQ é com o significado da palavra Controle, pois há necessidade de fazer com que o conceito seja assimilado pelos administradores, pela média gerência, pelos técnicos, pelos funcionários e pelos operários. Tanto a administração, como o controle, o gerenciamento, a coordenação, etc., podem ter em si características que os distinguem, porém há pontos que lhe são comuns. Trata-se da definição do objetivo ou da meta, e a maneira ou as alternativas escolhidas para se atingir. As ciências exatas, como a física, a matemática, independem das pessoas, religião ou política, sendo aceitas universalmente, pois, quando entramos no campo em que as pessoas são envolvidas, como é o caso da administração, ou do controle propriamente dito, é praticamente impossível a manutenção de um denominador comum. O sistema de controle da qualidade japonês é originário e importado tanto dos Estados Unidos como da Europa, e, se sua implementação estivesse presa ao modelo original, provavelmente teria sucumbido no Japão. 23 Ele se modificou e recebeu ingredientes japoneses e hoje se modifica conforme a necessidade, de acordo com a cultura e costumes do país e da empresa. 2.5- Problemas do Controle Tanto o controle como as estruturações das empresas não são algo recente e exclusivo do Japão pós-guerra; mesmo antes, conduziam-se tarefas similares, mas na sistemática clássica e se percebia a existência de diversos problemas. Qualquer que seja a Gerência, ela sempre dirá “Reduzam os custos”, ou “Busquem uma racionalidade”. No passado isto já ocorria com um agravante de que isto normalmente constituía uma ordem. O problema surgia pela forma de escoamento e de cumprimento da ordem em questão. Era mera transferência em cascata, passando dos níveis de gerência até o elo final junto ao operário. Como era mero fluxo pela tubulação, se houvesse entupimentos ou bifurcações, em muitos casos, as ordens eram perdidas e não atingiam a população final. Chegava-se a ponto de uma diretriz presidencial recomendar a “Eliminação dos Defeitos”, com um supervisor ou líder fazendo vista grossa à sua geração, para atingir o cumprimento do prazo ou da sua quota de produção. A literatura diz que uma ordem apenas assentada em palavras ou pressão psicológica é chamada Controle Psicológico ou Controle tipo Kamikaze ou, ainda, controle de Coronéis. Numa pessoa, os aspectos psicológicos também são importantes, porém não se consegue controlar continuamente uma conjuntura sob o impacto emocional. Acredita-se que apenas 20 a 25% dos erros e defeitos que surgem na produção são de responsabilidade da área. Todos eles são basicamente decorrentes da imposição dos administradores. O grande mal de um controle tipo psicológico é o seu impacto junto ao chão de fábrica, pela transferência sucessiva das responsabilidades. Numa fase inicial, existiram outros problemas, mesmo no Japão: Existiam teorias abstratas, que eram de pouca praticidade. Não existiam metodologias científicas. Tanto as metas, como as etapas intermediárias a serem vencidas, não eram avaliadas e analisadas com a participação de todos. Não se conheciam os métodos estatísticos e de outras técnicas de controle. Não havia treinamento e educação dos termos da qualidade e de controle em todos os níveis hierárquicos da empresa. 24 Existiam os especialistas que se fechavam em sua área de atuação, não disseminando um enfoque global e amplo. Apesar das metas serem definidas, muitas eram apenas decorrentes de impulso do momento, sendo por isso até conflitantes ou ilógicas. Havia constantes disputas interdepartamentais, para conquista de novos direitos ou transferência de responsabilidade. Há uma lista infindável, porém cito apenas algumas para a explanação do assunto. 2.6– Condução do Controle No passado, Taylor recomendou “Plan-Do-See”, ou seja, “Planeje, Execute e Veja”. Ishikawa recomenda-nos “Plan-Do-Check-Action”, ou seja, “Planejar-Desenvolver, Executar-Verificar e Corrigir-adotar a ação”. É denominado de CICLO DO CONTROLE ou CICLO DO PDCA, e deve ser usado de forma contínua. Deverá ser implementado em seis etapas e tem sido a causa dos diversos sucessos já constatados. P D C A 1. Definir os objetivos e as metas; 2. Estabelecer os meios que possibilitem o cumprimento da meta; 3. Efetuar educação e treinamento; 4. Realizar as tarefas; 5. Certificar-se dos resultados e compará-los com as metas estabelecidas; 6. Adotá-las. O PDCA é um método de gestão, que está direcionado para o futuro, sendo importante o seu domínio. Método é uma palavra que vem do grego. É a união das palavras gregas META e HODOS. Hodos quer dizer caminho; portanto, o método quer dizer “Caminho para a Meta”. A Figura 5 mostra o ciclo que deve ser adotado para gerenciamento do processo, na forma mais simples e reduzida. 25 ADOTAR PLANEJAR DEFINIR AS METAS ATUAR NO PROCESSO PARA OBTER RESULTADO A P C D VERIFICAR OS EFEITOS DO TRABALHO EXECUTADO DEFINIR OS MÉTODOS QUE PERMITIRÃO ATINGIR AS METAS EXECUTAR O TRABALHO EDUCAR E TREINAR CHECAR EXECUTAR CICLO PDCA –MÉTODO DE GERENCIAMENTO DE PROCESSOS Figura 5: Ciclo do PDCA Fonte: Campos, 2002, adaptado pelo autor. 2.6.1- Definição das metas e dos objetivos As metas podem ser definidas somente quando existem diretrizes. Compete aos gerentes defini-las. Isso, porém, não significa que a média gerência não tenha obrigação de estabelecê-las. Todos que ocupam cargos de comando devem possuir as suas próprias diretrizes. Para definir a diretriz, deve-se visualizar claramente as razões e as conjunturas consideradas, além dos dados que possibilitarão uma elucidação. 26 Os elementos da alta direção definem as diretrizes gerais, porém o embasamento preparatório como a coleta de dados, sua análise e interpretação, deverão ser conduzidos pelos subordinados e os membros da equipe. Para que as circunstâncias não sejam condicionadas por inspirações momentâneas dos dirigentes, os dados deverão ser constantemente coletados e analisados. Estes cuidados devem ser observados para a definição das diretrizes setoriais e departamentais. A falha geralmente encontrada nas organizações de modo geral é a ausência dos dados e informações dirigidas, necessárias à elaboração das diretrizes. Mesmo quando disponíveis, em muitos casos, a sua análise é insuficiente, não possibilitando, à alta direção, ou mesmo à média gerência, utilizá-los para o estabelecimento da política visualizada. Essa carência de dados faz com que o controle da diretriz, ou o controle por objetivo, necessite de diversos anos para que se torne efetivamente operativo. A diretriz deve ser concebida de forma integrada. Quando o índice da defectibilidade está em torno de 30 a 40%, é perfeitamente compreensível a ordem para reduzi-lo. Por outro lado, uma ordem como a de “manter a quantidade reduzida” não é facilmente compreensível, e serve unicamente para causar conturbações nas posições finais de linha orgânica. É por isso que a diretriz deve ser claramente delineada por objetivos e por prioridades. Se possível, deve ser descrita, subdividida de 3 a 5 itens. Quando as diretrizes forem definidas, as metas também serão estabelecidas quase que automaticamente. Elas deverão ser quantificadas. Para tal, é necessária à consistência dos dados anteriormente descritos. Poderia se afirmar que as metas devem ser estabelecidas para cada objetivo visado, inserindo-se os números relativos a pessoas, custo, lucro, quantidade, prazo de entrega, etc. Assim como uma ordem do tipo “estude” é pouco significativa, o mesmo sucede com a “conduza um controle efetivo”. O objetivo deve ser estipulado para ser cumprido dentro do prazo estipulado. O limite superior e inferior de variação do cumprimento também devem ser delineados e, se necessário, discriminados em parcela compulsória e naquela possível de ser incrementada em função do esforço realizado. O objetivo deve ser definido mais em função da problemática do que em termos de departamento ou da própria organização. Deve-se considerar a possibilidade de cooperação dos diversos setores. Tanto as diretrizes como as metas deverão ser documentadas e distribuídas para o conhecimento de todos. As metas e os objetivos deverão ser detalhados, principalmente 27 para o escalão inferior, de modo a facilitar a sua compreensão, de forma lógica e consistente. Esta operação é em geral denominado “detalhamento da diretriz e das metas”. 2.6.2- Definição Metodologia e Normalização da Rotina do Trabalho Definir a metodologia, que deve ser seguida para o cumprimento da meta estabelecida significa traçar uma norma da rotina de trabalho. Deve-se primeiramente definir o método e só depois regulamentá-lo e convertê-lo num domínio de conhecimento geral. É importante consolidar para evitar a eclosão de novas problemáticas, tomando-se as seguintes cautelas para evitar as seguintes situações: a) normas elaboradas por colaboradores que não conhecem as áreas produtivas e procedentes da matriz evita transtornos e inconveniências aos que as utilizam. b) normas elaboradas por pessoas centralizadoras, pois tendem a criar inúmeras normas e regulamentações, tornando difícil verificar o objetivo estabelecido. Os dois pontos em questão constituem os detalhes críticos a serem considerados para o cumprimento das metas. Fazendo uma análise do Diagrama de Causa e Efeito, visa-se à característica da qualidade que, em última instância, é a determinação da própria meta. As ramificações ou os galhos à esquerda constituem as causas, que em termos de CQ são consideradas fatores, conforme Figura 6. Matéria-Prima Característica Equipamento/ Maquinário Método de Processo Resultado (Características de qualidade do produto) Mão-de-obra Meio Ambiente Método/ Mensuração Fator Processo Figura 6: Diagrama de Causa e Efeito Fonte: Ishikawa, K- TQC-“Total Quality Control” Característica 28 O agrupamento desses fatores constitui o processo que não se restringe à produção propriamente dita, mas engloba os setores tais como a área do projeto, compras, vendas, recursos humanos, contabilidade, etc. Os trabalhos desenvolvidos também constituem um processo. Existem as causas que propiciam os resultados, ou seja, a existência dos fatores faz com que se denotem as características e é efetivo como meio de controle do processo. Deve-se controlar estes fatores (causas) que constituem o processo e assim obter bons produtos e resultados. A filosofia é de intervir com antecedência sobre os fatores denominados “controle a priori”. Existe também o processo oposto, ou seja, o alvoroço em função dos resultados finais inadequados. O tipo de figura em que se relacionam as características e os fatores denominamse diagrama de causa e efeito. Significa que, se controlarmos efetivamente os fatores, teremos um processo que gerará bons produtos e possibilitará atingir as metas e os objetivos, sem que essa execução seja por meio de pressão meramente verbal e psicológica. Em 1962, Dr. J. M. Juran incluiu-o no seu “QC Handbook”, com o nome de “Diagrama de Ishikawa”, passando a ser conhecido com este nome. Alguns também o denominam de Diagrama de Espinha de Peixe ou Árvore ou Rio. Existem infinitos fatores influentes sobre um sistema. Num trabalho ou sobre um processo, poderíamos facilmente enumerar de 10 a 20, quase que instantaneamente, porém controlá-los integralmente é impossível, além de ser antieconômico. Dentre os inúmeros fatores, poucos são os preponderantes ou que apresentam reflexos de importância capital. Seguindo o princípio recomendado por Vilfredo Pareto, a normalização de 2 ou 3 fatores fundamentais deverá proporcionar resultados significativos. Por isso, é fundamental saber detectá-los. Nessa busca, devemos contar com o apoio franco de todos os envolvidos que possuem experiência junto à área, desde operários, até engenheiros, conduzindo uma discussão franca (Brainstorming). As idéias sintetizadas deverão ser analisadas com o auxílio de técnicas estatísticas, através do emprego de dados obtidos de forma racional e científica. Tal procedimento é denominado análise do processo. As conclusões assim obtidas serão compreensíveis a todos e são convincentes. Trata-se do primeiro passo para a normalização: Estabelecer as rotinas para tratamento das anomalias que por ventura possam aparecer. 29 - Ao surgir à anomalia, quem deverá fazer o quê e como? (poder) - Quem deverá emitir as ordens? Essas perguntas deverão ser preparadas para ser respondidas. Considerando que as normas e as especificações são imperfeitas, elas devem ser constantemente revistas e melhoradas. Uma norma ou especificação que permanece por seis meses sem atualização ou reformulação significa que não está sendo utilizada. Através da análise do processo e da reformulação das normas, o processo técnico integrará o “know-how” da própria empresa. 2.6.3- Treinamento e Educação A supervisão tem a responsabilidade de preparar os seus subordinados. Não basta elaborar roteiros operacionais ou técnicas de trabalho supostamente corretas e distribuí-las aos que irão efetuar as operações, pois se os mesmos não os lerem ou até mesmo lerem, mas não compreenderem seu real significado, a filosofia nela incorporada, ou ainda, a maneira de realizá-la, não haverá resultado. Há necessidade de promover a educação, principalmente entre os executantes das tarefas. O programa de educação não implica apenas conduzir aulas teóricas; isso representa apenas de um terço a um quarto de um programa global. O restante deverá ser conduzido pela própria supervisão, através das realizações dos trabalhos, pois é um treinamento direto. Depois de sua preparação, deve-se delegar, sem receio, o poder, para que o colaborador possa expandir a sua criatividade e realizações. É assim que os subordinados evoluem. Com a evolução e o crescimento dos subordinados, a amplitude de controle de um administrador aumentará cada vez mais. 2.6.4- Execução do Trabalho Os três tópicos já comentados, se conduzidos de forma efetiva, não trarão problemas. 30 Exigir somente o cumprimento restrito das ordens superiores não significa que as realizações serão apropriadas. Isso ocorre, pois as situações são dinâmicas, e as ordens não poderão acompanhar a velocidade dessas mudanças. Deve-se considerar a natureza livre e voluntária das atividades dos ciclos de controle de qualidade e também não confundir o homem com máquina. E não devemos esquecer que as normas e as especificações são sempre imperfeitas, pois, mesmo que nos baseemos nos valores ali recomendados, não podemos eliminar ou bloquear os defeitos e as falhas. Outra parcela está baseada na experiência e na prática das pessoas. Assim, todos os problemas inerentes à execução apareceram em todas as etapas do ciclo de controle. 2.6.5- Confirmação dos Resultados da Execução Como devemos verificar o bom andamento do trabalho? O fato de ter realizado emissão de ordens, instruções de trabalho e de treinamentos não significa que o desempenho da supervisão seja completo ou satisfatório; muitas vezes, as pessoas que emitem as ordens e instruções dificilmente efetuam as verificações necessárias. Não deverá existir de uma verificação total e nem uma inexistência total de verificação, devido á grande carência durante a execução das operações. O maior detalhe de grande importância para a sistemática do controle é o tratamento das exceções. Se houver uma evolução, conforme as metas ou normas estabelecidas, não haverá necessidade de qualquer tipo de intervenção. Devemos saber enfrentar as exceções que aparecerem e as medidas a serem tomadas. O monitoramento existe justamente para detectar essas anomalias. Para a condução de uma verificação, devemos definir a diretriz, a meta, estabelecer as diversas normalizações sucessivas e promover a educação. Se tudo isto estiver bem claro, como então os resultados poderiam ser detectados? A- Verificar os fatores Na verificação, devemos constatar o domínio sobre os fatores. Significa que deve haver um controle sobre as variáveis do projeto, compras, produção, etc, as que, por sua vez, se relacionam com a efetividade das normas. 31 Trata-se, portanto, de constatar os fatores que estão presentes num diagrama de causa e efeito. Para tal, devemos visitar periodicamente as áreas de trabalho, com objetivos perfeitamente delineados: efetuar a comparação dos resultados com os previstos pelas normas e especificações. Como as variáveis são quase que infinitas, é praticamente impossível uma só pessoa conduzi-las. Devemos definir os graus de importância dos diversos elementos e transcrevê-los numa folha de verificação (check-list). Assim poderemos descobrir as inadequações despercebidas nas normas de operação. Os parâmetros a serem conferidos constituem os itens da verificação. Compete à supervisão de baixo escalão a verificação periódica dos fatores. B- Verificar os resultados O outro método é a condução da verificação mediante o acompanhamento dos resultados do trabalho ou do processo. Temos de conferir os efeitos, ou seja, a parcela à direita do diagrama de causa e efeito. Esses parâmetros poderiam ser sintetizados como de relações humanas (índice de abstencionismo, número de sugestões apresentadas, etc), qualidade, quantidade, prazo de entrega, custo unitário, custo geral, etc. Através da variação desses índices, é possível visualizar o comportamento geral do processo, do trabalho e da própria supervisão. Um resultado insatisfatório pode ser encarado como a existência de alguma anomalia no processo ou a presença de problemas; portanto, devemos detectar essas causas, e ter sua manutenção sob controle. Os itens que são adequados ao controle do processo ou à própria supervisão, através dos resultados, são denominados itens de controle. Verificar através dos resultados é bem diferente de verificar os resultados. Se considerarmos a qualidade, estamos monitorando-a através da verificação e da supervisão. Quem verifica o resultado (da qualidade) é o departamento de inspeção, cuja metodologia empregada diverge totalmente de um enfoque administrativo do processo. Através de um controle efetivo do sistema de trabalho e da gestão, buscamos, de forma natural, a geração de produtos de boa reputação. 32 Os resultados sempre apresentam oscilações, porque, utilizando-se a mesma matéria-prima, mesma máquina, o mesmo operador e o mesmo processo de medição, os resultados sempre terão uma certa dispersão. Alguns acham que os resultados deverão ser sempre constante, mais isso é um erro. São essas pessoas que acabam provocando a geração dos dados falsos ou tendenciosos. No CQ, os resultados são apontados num gráfico em função do tempo. É determinado estaticamente o limite de controle, procurando-se detectar as exceções Os fatores que influem são infinitos, por isso, tanto a qualidade como a quantidade produzida, o seu custo, em resumo, os resultados, apresentarão dispersões, que poderão ser tabuladas em função da sua freqüência. Aplicando-se os conceitos estatísticos, é possível detectar as possíveis anomalias ou exceções, e uma ferramenta adequada para tal finalidade é a carta de controle. Para verificarmos os fatores que geram as exceções, devemos manter históricos relativos a lotes, através dos dados. Por exemplo, para possibilitar um rastreamento, devemos conhecer a matéria-prima utilizada, a origem dos componentes, a máquina empregada e o operador pelo nome; isso se trata de estratificar o próprio lote, pois o conceito de estratificação é fundamental dentro do CQ. Se houver uma discriminação inadequada tanto a análise quanto o seu controle são distorcidos e impossibilitados. Os resultados devem ser obtidos o mais rápido possível, reciclados para as pessoas dos devidos setores, e, com a constatação das irregularidades, deve-se buscar as causas geradoras e adotar medidas que evitarão uma nova ocorrência. 2.6.6- Adoção de medidas Detectando as anomalias, deve-se em seguida, tomar medidas saneadoras ou será algo inútil. Haverá necessidade de pesquisar as causas que provocam a ocorrência e elaborar as medidas de combate. É fundamental nessa fase, a introdução da medida bloqueadora, evitando assim uma degeneração. Ao efetuar uma regulagem, estaremos corrigindo o erro, porém isso não é o suficiente. A causa que constitui o fator indesejável deverá ser atacada e neutralizada, para evitar sua reincidência, pois, caso contrário, não se estará evitando a repetição do fenômeno indesejável, e, neste detalhe, é que se diferem ambos os enfoques, ou seja, o da correção pela regulagem e o da eliminação da causa geradora. 33 Ambos baseiam-se em filosofias diferentes e exigem medidas que também são divergentes. Um bloqueio efetivo é simples de ser detectado, porem difícil de ser implementado; é por isso que, em muitos casos, os resultados são paliativos. Campos, 2002, mostra, na Figura 7, as etapas que devem ser seguidas: é necessário iniciar pela Meta, estabelecer um Plano de Ação e, enquanto se vai implementando o plano, vai-se trabalhando nas outras atividades. GERENCIAMENTO PARA MELHORAR META DE MELHORIA PROBLEMA: Identificar o problema. 1 2 ANALISAR O FENÔMENO: Reconhecer as características do problema. 3 ANALISAR O PROCESSO Descobrir as causas principais. 4 PLANO DE AÇÃO Contramedidas às causas principais. 5 EXECUTAR Atuar de acordo com o “Plano de Ação”. 6 VERIFICAR Confirmar a eficácia da ação. Comparar em função da meta. Analisar pelo Gráfico de Pareto. P D C EFETIVO ? não sim 7 PADRONIZAR Eliminação definitiva das causas. 8 CONCLUSÃO Revisão das atividades e planejamento para novo trabalho. A Detalhamento do PDCA de melhorias 34 Figura 7: Etapas Detalhadas do PDCA de Melhorias Fonte: Gerenciamento da Rotina do Trabalho do Dia-a-Dia (Campos, 2002) Assim, a proposta a ser seguida é que “TODA META DE MELHORIA GERA UM PLANO DE AÇÃO”. PDCA Método de Solução de Problemas – “QC STORY” FLUXOGRAMA FASE OBJETIVO P D 1 1 Identificação do problema Definir claramente o problema e reconhecer sua importância. 2 2 Observação Investigar as características do problema com uma visão ampla e sob vários pontos de vista. 3 Análise Descobrir as causas fundamentais. 4 Plano de ação Conceber um plano para bloquear as causas fundamentais. 5 Ação Bloquear as causas fundamentais. 6 Verificação Verificar se o bloqueio foi efetivo. ? Bloqueio foi efetivo? C N 7 S Padronização Prevenir contra o reaparecimento do problema. Conclusão Recapitular todo o processo de solução do problema para trabalho futuro. A 8 Na Figura 8, a seguir, podemos observar o procedimento a ser tomado para obtenção do Ciclo PDCA de melhorias. Figura 8: Método de Solução de Problemas – QC STORY Fonte: Gerenciamento da Rotina do Trabalho do Dia-a-Dia (Campos-2002) 35 2.7- Ferramentas para Melhoria Contínua 2.7.1- Folha de Verificação É utilizada quando há necessidade de fazermos coletas de dados que se baseiam em observações amostrais com o objetivo de definir um modelo. Esta ferramenta é o início da maioria dos ciclos de solução de problemas. Devemos responder à seguinte pergunta: “Com que freqüência certos eventos acontecem?”. Ela inicia o processo, transformando “opiniões” em “fatos”. Como montar a folha de verificação: • Estabelecer exatamente qual evento está sendo estudado. Devemos salientar que todos têm que estar observando a mesma coisa. • Definição do período durante o qual os dados serão coletados. • Construção de formulário claro e de fácil manuseio, tendo a certeza de que todas as colunas estão claramente tituladas e que há espaço suficiente para o registro dos dados. • Efetuar a coleta de dados, consistente e honestamente. Temos que ter certeza de haver tempo para a tarefa de coleta de dados. Na Tabela 1, a seguir, temos um exemplo para a Indústria: Tabela 1: Tabela de Verificação item defeituoso Defeitos Janeiro Erros de Dimensão Forma Profundidade Peso Acabamento Total Defeitos em rolamentos Meses Fevereiro Março Abril Total 5 4 7 6 22 1 4 12 2 24 3 1 8 3 19 3 1 10 1 22 2 1 12 1 22 9 7 42 7 87 Fonte: Elaborado pelo autor. Na utilização e na interpretação da folha de verificação, devemos nos certificar de que: • As observações e as amostras são as mais aleatórias possíveis. • O processo de amostragem é eficiente e que o pessoal envolvido dispõe de tempo hábil para sua execução. 36 • O universo sob observação deve ser homogêneo. Se não, devemos inicialmente estratificar (agrupando) e observar cada grupo observado individualmente. 2.7.2- Diagrama de Pareto É utilizado quando é preciso ressaltar a importância relativa entre vários problemas ou condições, no intuito de identificar o ponto de partida para a solução de um problema, avaliar um progresso ou identificar a causa básica de um problema. O diagrama de Pareto é uma forma especial do gráfico de barras verticais que nos permite determinar quais problemas resolver e qual a prioridade. Devemos elaborá-lo com base em uma folha de verificação ou em uma outra forma de coleta de dados; ele nos permite dirigir nossa atenção e esforços para o problema verdadeiramente importante. Em geral, teremos melhores resultados se autuarmos na barra mais alta do gráfico. Como montar o Diagrama de Pareto: • Selecionar os problemas a serem comparados e estabelecer uma ordem através de: a) Brainstorming – ex: “Qual é nosso maior problema da qualidade no departamento A?”. b) Utilizar os dados existentes – ex: “Vamos verificar os registros da qualidade do departamento A, ao longo do período do ultimo mês, para identificação das áreas de problemas relevantes”. • Selecionar um padrão de comparação como unidade de medida. Ex: custo anual, freqüência de ocorrências, etc. • Selecionar um período de tempo para ser analisado. Ex: 8 horas, 8 dias, 8 semanas, etc. • Reunir os dados necessários dentro de cada categoria. Ex: “Defeito X ocorreu Y vezes nos últimos seis meses” ou “Defeito Z custou Y nos últimos seis meses” etc. • Comparar a freqüência ou o custo de cada categoria com relação a todas as outras categorias. Ex: “Defeito X ocorreu vinte vezes; defeito Y ocorreu vinte cinco vezes; defeito Z ocorreu trinta e quatro vezes”, etc. 37 • Listar as categorias da esquerda para a direita no eixo horizontal, em ordem decrescente de freqüência ou custo. Os itens de menor importância podem ser combinados na categoria “outros”, que é colocada no extremo direito do eixo, como última barra. Na utilização e na interpretação do Diagrama de Pareto, devemos nos certificar de que: Devemos usar o bom senso, pois nem sempre os eventos mais freqüentes ou de maior custo não são sempre os mais importantes. Ex: dois acidentes fatais requerem maior atenção do que cem cortes no dedo. Devemos marcar o gráfico com clareza, mostrando a unidade de medida ($, % ou quantidade). 2.7.3- Diagrama de Causa e Efeito O diagrama de causa e efeito foi elaborado pra representar a relação entre o “efeito” e todas as possibilidades de “causa” que podem contribuir para este efeito. O efeito é colocado no lado direito do gráfico, e os grandes contribuidores ou “causas” são listados à esquerda. Devemos tentar começar isolando o problema que está sob sua alçada ou área de atuação. O diagrama é desenhado para a ilustração clara de várias causas que afetam um processo por classificação e relação das causas. Para cada efeito existem, certamente, inúmeras categorias de causas. As causas principais podem ser agrupadas em seis categorias conhecidas como os 6M: método de processo, mão-de-obra, material, maquina, método/mensuração, meio ambiente. Devemos definir bem uma lista de possíveis causas; as mais prováveis são identificadas e selecionadas para uma melhor análise. Ao examinar cada causa, deve-se observar os fatos que mudaram, como, por exemplo, desvios da norma ou dos padrões. Lembrar sempre de eliminar a causa e não o sintoma do problema. Investigar a causa e seus contribuidores tão a fundo quanto possível. Como montar o Diagrama de Causa e Efeito: 38 • Começar o processo estabelecendo uma definição que descreva o problema selecionado de formas clara do que seja, onde e quando ocorre em sua extensão. • A pesquisa das causas para construção do diagrama de causa e efeito é feita por um dos seguintes métodos: a) Promover um brainstorming conduzido sobre as possíveis causas, sem preparação prévia. b) Incentivar os membros do grupo a despender algum tempo, entre as reuniões e no uso da folha de verificação, para detectar causas e examinar as etapas do processo mais de perto. • Construir o diagrama de causa e efeito atual: a) Colocar o problema já definido no quadro à direita. b) Desenhar as tradicionais categorias de causas (método, material, mão-de- obra, máquina, meio ambiente e mensuração), para o processo produtivo e/ou qualquer outra causa que auxilie a organização dos fatos mais importantes. c) Aplicar o resultado do brainstorming para as apropriadas categorias principais. d) Em cada causa, fazer a seguinte pergunta: “Por que isto acontece?”, relacionando as respostas como contribuidores da causa principal. • Interpretar, no sentido de pesquisar as causas básicas do problema. a) Observar as causas que aparecem repetidamente. b) Obter o consenso do grupo. c) Efetuar a coleta de dados, para verificar a freqüência relativa das diferentes causas. Na utilização e na interpretação do Diagrama de Causa e Efeito, devemos nos certificar de que: • Deve-se tomar a precaução de não sair da área de responsabilidade do grupo, a fim de minimizar frustrações. • Se as idéias surgem muito lentamente, use as categorias principais das causas como catalisadores. • Utilizar a palavra o mínimo possível. • Ter a certeza de que todos concordam em unanimidade quanto à definição do problema. 39 3 PROPOSIÇÃO A ferramenta eletrônica citada neste trabalho estava com o número de ocorrências de quebra muito elevado, o que gerou grande transtorno às áreas e às pessoas envolvidas, pois é um equipamento de alta tecnologia e de custo relativamente alto. Sendo assim, começamos a analisar como estudar este problema. A primeira idéia foi de avaliar o retorno do investimento, pois se tratava de uma implantação de vinte equipamentos na linha de produção da montagem final. Porém foi observado o detalhe de que os equipamentos já faziam parte do sistema de produção. Assim, teríamos de buscar um melhor desempenho para a ferramenta através da Melhoria Contínua, buscando ferramentas no controle da qualidade total pelo método de solução de problemas -o PDCA- e pelas ferramentas de análise para a melhoria contínua. Dessa forma, estamos conseguindo aplicar o método nos dados colhidos pela célula de manutenção visando melhorar o desempenho da ferramenta para o seu cliente interno (a produção), que faz uso dela. 40 4 MATERIAIS E MÉTODOS Será adotado o método de solução de problemas PDCA, conforme os quadros demonstrados a seguir, e o estudo do caso será desenvolvido até o processo de execução, pois, devido à implantação do método ser inédito nesta área, não houve tempo hábil para o término dos demais processos. A análise abordará uma implantação de ferramentas eletrônicas de aperto de itens de segurança do automóvel (ex: fixação do cinto de segurança). Foram implantadas um total de vinte equipamentos, conforme Tabela 2, e os anexos 1 e 2 trazem um resumo sobre apertos e descrição técnica dos equipamentos, sucessivamente. Estas ferramentas estão com aproximadamente dois anos de instalação e nesse período, foi observado que seu índice de quebra estava muito alto, e ocasionando uma grande perda para as áreas envolvidas, fazendo-se necessário o estudo em questão. O método seguido na análise do caso seguirá um roteiro mostrado da Figura 9 até a Figura 15, com as etapas dos processos detalhando o fluxo, tarefa e as ferramentas empregadas. Tabela 2: Posto de trabalho e ferramentas utilizadas por modelo Fonte: Volkswagen do Brasil, adaptado pelo autor. Relação do Destino da Compra de Máquinas Tech Motive Operação Maquina Utilizada Observação (1 Reserva - modificada Fix. Cinto Segurança 3 angulares T066A040 p/50) Fix. Trambulador 1 angular - T066A040 Utiliza cx. soquete Fix. Amortecedor Traseiro ao 1 angular Especial Utiliza dispositivo VW Eixo T066A075 Fix. Tanque Combustível 1 Reta T066I45 Fix. Para-choque Dianteiro 1 angular T066A040 (Não Foi instalado) Fix. Dobradiça da Porta 3 angular T066A040 (1 Reserva) LE/LD Fix. Amortecedor Dianteiro 2 angular T066A075 Utiliza dispositivo LE/LD especial M.Shimizu Fix. Cinto Segurança 1 angular T066A040 (Não Foi Instalado) Retrator Fix. Bateria 1 angular T046A010L Não Instalada Fix. Volante 1 angular T066A075 Fix Fechadura 2 pistola T046P010 Fix. Dobradiça 2 pistola T046P010 - Não Instalada Fix. Suporte Compressor Painel CS4000-Braço Mec. 1 angular T066A075 Variável Utiliza cx. soquete 41 PROCESSO 1 – IDENTIFICAÇÃO DO PROBLEMA FLUXO 1 2 3 TAREFA Escolha do problema Histórico do problema Mostrar perdas atuais e ganhos viáveis FERRAMENTAS EMPREGADAS Diretrizes gerais da área de trabalho (qualidade, entrega, custo, moral, segurança). Gráficos Fotografias Utilize sempre dados históricos Gráficos Cartas de controle Cartas de acompanhamento 4 5 Fazer Análise de Pareto Gráfico de Pareto Nomear responsáveis Nomear OBSERVAÇÕES - Um problema é o resultado indesejável de um trabalho (esteja certo de que o problema escolhido é o mais importante, com base em fatos e dados). - Qual a freqüência do problema? - Como ocorre? - O que se está perdendo? - O que é possível ganhar? - A Análise de Pareto permite priorizar temas e estabelecer metas numéricas viáveis. Subtemas podem também ser estabelecidos se necessário. Nota: Não se procuram causas aqui. Só resultados indesejáveis. As causas serão procuradas no Processo 3. - Nomear a pessoa responsável ou nomear grupo responsável e o líder. Propor uma data limite para o problema resolvido. Figura 9: Identificação do problema Fonte: Campos, 2002, adaptado pelo autor. 41 42 FLUXO TAREFAS PROCESSO 2 - OBSERVAÇÃO FERRAMENTAS EMPREGADAS ANÁLISE DE PARETO Descoberta das características do problema através de coleta de dados. 1 Recomendações importantes: quanto mais tempo você gastar aqui mais fácil será para resolver o problema. Não salte esta parte! ESTRATIFICAÇÃO LISTA DE VERIFICAÇÃO (Coleta de dados, 5W1H) GRÁFICO DE PARETO PRIORIZAR Escolha os temas mais importantes e retorne. 2 3 OBSERVAÇÕES Observar o PROBLEMA sob vários pontos de vista (estratificação) a) Tempo - Os resultados são diferentes de manhã, à tarde, à noite, às segundas-feiras, feriados, etc.? b) Local -Os resultados são diferentes em partes diferentes de uma peça (defeitos no topo, na base, periferia)? Em locais diferentes (acidentes em esquinas, no meio da rua, calçada), etc.? c) Tipo - Os resultados são diferentes dependendo do produto matériaprima, do material utilizado? d) Sintoma - Os resultados são diferentes se os defeitos são cavidades ou porosidade, se o absenteísmo é por falta ou licença médica, se a parada é por queima de um motor ou falha mecânica, etc.? e) Indivíduo - Que turma? Que operador? - Deverá também ser necessário investigar aspectos específicos, por exemplo: - Umidade relativa do ar ou temperatura ambiente, condições dos instrumentos de medição, confiabilidade dos padrões, treinamento, quem é o operador, qual a equipe que trabalhou, quais as condições climáticas, etc. - 5W 1H- Faça as perguntas: o que, quem quando, onde, por que e como, para coletar dados. - Construa vários tipos de gráficos de Pareto, conforme os grupos definidos na estratificação. Descoberta das características do problema através de observação no local Analise no local da ocorrência do problema pelas envolvidas na investigação. - Deve ser feita não no escritório, mas no próprio local da ocorrência, para coleta de informações suplementares que não podem ser obtidas na forma de dados numéricos. - Utilize câmera de vídeo e fotografias. Cronograma, orçamento e meta. Fase 1 2 3 4 5 6 7 8 X Analise X X Ação X X Verificação X X Padronização X Conclusão - Elaborar um cronograma para referência. Este cronograma deve ser atualizado em cada processo. - Estimar um orçamento. - Definir uma meta a ser atingida. Figura 10: Observação do problema Fonte: Campos, 2002, adaptado pelo autor. 42 43 PROCESSO 3 - ANÁLISE FLUXO TAREFAS - Envolver todas as pessoas que possam contribuir na identificação das causas. As reuniões devem ser participativas. - Diagrama de causa e efeito: anote o maior número possível de causas. Definições das causas - Estabelecer a relação de causa e efeito entre as causas levantadas. influentes Construir o diagrama de causa e efeito, colocando as causas mais gerais nas espinhas maiores e as causas secundárias, terciárias, etc, nas ramificações menores. - Causas mais prováveis: as causas levantadas na tarefa anteriores têm que ser reduzidas por eliminação das causas menos prováveis, com base nos fatos e dados levantados no processo de observação. Aproveitar Escolha das causas Identificação no diagrama de também sugestões baseadas na experiência do grupo e dos superiores mais prováveis causa e efeito. hierárquicos. Com base nas informações da observação, priorize as (hipóteses) causas mais prováveis. - Cuidado com efeitos cruzados: problemas que resultam de dois ou mais fatores simultâneos. Maior atenção nestes casos. - Visitar o local onde atuam as hipóteses. Colete informações. - Estratificar as hipóteses. Colete dados, utilizando a folha de verificação Coletar novos dados sobre Análise das causas mais para maior facilidade. Use o gráfico de Pareto para priorizar o diagrama de as causas mais prováveis. prováveis (verificação correlação para testar a relação entre a hipótese e o efeito. Use o Analisar os dados coletados. de hipóteses) histograma para avaliar a dispersão, e gráficos seqüenciais para verificar a Testar as causas. evolução. - Teste as hipóteses através de experiências. 2 3 ? Sim Houve confirmação de alguma causa mais provável? Teste de consistência da causa fundamental. ? Não OBSERVAÇÕES Brainstorming - Tempestade de idéias e diagrama de causa e efeito. Pergunta: Por que ocorre o problema? 1 Não FERRAMENTAS EMPREGADAS Sim - Com base nos resultados das experiências, será confirmada ou não a existência de relação entre o problema (efeito) e as causas mais prováveis (hipóteses). Existe evidência técnica de que é possível bloquear? O bloqueio geraria efeitos indesejáveis? - Se o bloqueio é impossível, ou se for provocar efeitos indesejáveis (sucateamento, alto custo, retrabalho, complexidades), pode ser que a causa determinada ainda não seja causa fundamental, mas um efeito dela. Transforme a causa no novo problema e pergunte outro porque, voltando ao início do processo. Figura 11: Análise do problema Fonte: Campos, 2002, adaptado pelo autor. 43 44 PROCESSO 4 – PLANO DE AÇÃO FLUXO 1 2 TAREFAS FERRAMENTAS UTILIZADAS Elaboração da Estratégia de Ação. Discussão com o grupo envolvido. Elaboração do Plano de Ação para o bloqueio e revisão do cronograma e orçamento final. Discussão com o grupo envolvido. “5W1H”, cronograma, custos. OBSERVAÇÕES - Certifique-se de que as ações serão tomadas sobre as causas fundamentais e não sobre seus efeitos. - Certifique-se de que as ações propostas não produzam efeitos colaterais. Se ocorrerem, adote ações contra elas. - Proponha diferentes soluções. Analise a eficácia e custo de cada uma. Escolha a melhor. - Definir o que será feito (What) - Definir quando será feito (When) - Definir quem o fará (Who) - Definir onde será feito (Where). - Esclarecer por que será feito (Why) - Detalhar ou delegar o que será feito (How) - Determinar a meta a ser atingida e quantidade (ex: defeitos) - Determinar os itens de controle e de verificação dos diversos níveis envolvidos. PROCESSO 5 - EXECUÇÃO 1 Treinamento. 2 Execução da Ação - Verificar quais as ações que necessitam da ativa cooperação de Divulgar o plano a todos. todos. Dê especial atenção a essas ações. Reuniões participativas - Apresentar claramente as tarefas e a razão delas. Técnicas de treinamento. - Certificar de que todos entendem e concordam com as medidas propostas. - Durante a execução, verificar fisicamente e no local em que as ações estão sendo efetuadas. Plano e cronograma. - Todas as ações e os resultados bons e ruins devem ser registrados, com a data em que foram tomados. Figura 12: Plano de Ação e Execução Fonte: Campos, 2002, adaptado pelo autor. 44 45 PROCESSO 6 - VERIFICAÇÃO FLUXO TAREFAS 1 Comparação dos resultados OBSERVAÇÕES Gráficos de Pareto, Cartas de controle, Histogramas. - Deve-se utilizar os dados coletados antes e após a ação do bloqueio para verificar a efetividade da ação e o grau de redução dos resultados indesejáveis. - Os formatos usados na comparação devem ser os mesmos antes e depois da ação - Converta e compare os efeitos também em termos monetários. Listagem dos efeitos secundários 2 Verificação da continuidade ou não do problema 3 2 ? N FERRAMENTAS EMPREGADAS O bloqueio foi efetivo? S - Toda alteração no sistema pode provocar efeitos secundários, positivos ou negativos. Montar um gráfico para análise das etapas dos processos. (Perdas X Meses) Pergunta: A causa fundamental foi efetivamente encontrada e bloqueada? - Quando o resultado da ação é tão satisfatório quanto o esperado, certifique-se de que todas as ações planejadas foram implementadas de acordo com o plano. - Quando os efeitos indesejáveis continuam a ocorrer, mesmo depois de executada à ação de bloqueio, significa que a solução apresentada foi falha. - Utilize as informações levantadas nas tarefas anteriores para a decisão. - Se a solução foi falha, retornar ao processo 2 (Observação). Figura 13: Verificação Fonte: Campos, 2002, adaptado pelo autor. 45 46 PROCESSO 7 - PADRONIZAÇÃO FLUXO TAREFAS FERRAMENTAS UTILIZADAS Elaboração ou alteração do padrão. Estabelecer um novo procedimento operacional ou reveja o antigo (“5W 1H”). Incorporar, sempre que possível, mecanismo à prova de “bobeira” (fool-proof). 2 Comunicação. Comunicados, Circulares, Reuniões, Etc. 3 Educação e treinamento. Reuniões e palestras, Manuais de treinamento, Treinamento no trabalho. 4 Acompanhamento da utilização do padrão. Sistema de verificação do cumprimento do padrão (PDCA). 1 OBSERVAÇÕES - Esclarecer no procedimento operacional “o que”, “quem”, “quando”, “onde”, ”como” e principalmente, “por que”, para atividades que efetivamente devem ser incluídas ou alteradas nos padrões já existentes. - Verifique se as instruções, determinações e procedimentos implantados no processo 5 devem sofrer alterações antes de serem padronizadas, com base nos resultados obtidos no processo 6. - Use a criatividade para garantir o não reaparecimento dos problemas. Incorpore no padrão, se possível, mecanismos à prova de “bobeira”, de modo que o trabalho possa ser realizado sem erro por qualquer trabalhador. - Evitar possíveis confusões: estabeleça a data de início da nova sistemática e quais as áreas que são afetadas, para que a aplicação do padrão ocorra em todos os locais necessários, ao mesmo tempo e por todos os envolvidos. - Garantir que os novos padrões ou as alterações nos existentes e seja transmitido a todos os envolvidos. Não ficar apenas na comunicação por escrito. É necessário expor a razão da mudança, apresentar com clareza os aspectos importantes, e o que foi alterado. - Certificar de que os empregados estão aptos a executar o procedimento operacional padrão. - Providenciar um treinamento no trabalho, no próprio local. - Providenciar documentos no local e na forma que forem necessários. - Evitar que um problema resolvido reapareça devido à degeneração no cumprimento dos padrões: - Estabelecer um sistema de verificação periódico; - Delegar o gerenciamento por etapas; - O supervisor deve acompanhar periodicamente sua turma para verificar o cumprimento do procedimento operacional padrão. Figura 14: Padronização Fonte: Campos, 2002, adaptado pelo autor. 46 47 PROCESSO 8 - CONCLUSÃO FLUXO TAREFAS FERRAMENTAS UTILIZADAS 1 Relação dos problemas remanescentes Análise dos resultados. Demonstrações gráficas. 2 Planejamento do ataque aos problemas remanescentes Aplicação do método de solução de problemas nos que forem importantes. 3 Reflexão Reflexão cuidadosa sobre as próprias atividades da solução. OBSERVAÇÕES - Buscar a perfeição por um tempo muito longo pode ser improdutivo. A situação ideal quase nunca existe. Portanto, delimite as atividades quando o limite de tempo original for atingido. - Relacionar o quê e quando não foi realizado. - Mostrar também os resultados acima do esperado. - Reavaliar os itens pendentes, organizando-os para uma futura aplicação do método de solução de problemas. - Se houver problemas ligados à própria forma que a solução de problemas foi tratada, isto pode ser transformado em tema para futuros projetos. Analisar as etapas executadas do método de solução de problemas nos aspectos: 1- Cronograma: Houve atrasos significativos ou prazos folgados demais? Quais os motivos? 2- Elaboração do diagrama de causa e efeito – Foi superficial? (Isto dará uma medida de maturidade da equipe envolvida. Quanto mais completo o diagrama, mais habilidosa a equipe). 3- Houve participação dos membros? O grupo era o melhor para solucionar aquele problema? As reuniões eram produtivas? O que melhorar? 4- As reuniões ocorrem sem problemas (faltas, brigas, imposições de idéias)? 5- A distribuição de tarefas foi bem realizada? 6O grupo melhorou a técnica de solução de problemas, usou novas técnicas? Figura 15: Conclusão Fonte: Campos, 2002, adaptado pelo autor. 47 48 5 RESULTADOS Como descrito nos capítulos anteriores, aplica-se ao estudo de caso as etapas detalhadas do PDCA de Melhorias. A meta definida é a redução de quebras do grupo de ferramentas analisadas, em torno de trinta por cento. 5.1- Identificação do problema O problema foi identificado devido ao alto índice de quebras que vinha ocorrendo e trazendo perdas para o processo produtivo. Diante desse fato, foi necessário mensurar tal índice. 5.2- Observação O estudo do índice de ocorrências de quebra foi desenvolvido a partir da montagem da folha de verificação, na qual foi possível quantificar e analisar as possíveis causas, conforme mostrado na Figura 16, que foi levantado para todos os equipamentos analisados. A próxima etapa foi montar um gráfico, conforme Figura 17, e um Diagrama, conforme Figura 18, para podermos analisar os itens que tiveram maior incidência de quebras, podendo assim atuar sobre o índice de maior percentual. Podemos também identificar qual é o posto que está tendo a maior incidência, como mostra as Figuras 19, 20 e 21. 5.3- Análise Com essa análise, ficou demonstrado que o maior problema é o de comunicação entre a máquina e o painel (cabo), e que ocorre com maior freqüência nas operações da Fixação do cinto de segurança e na Fixação da cinta do tanque de combustível. Para uma melhor definição das causas influentes, é necessário montar o diagrama causa e efeito, como mostra a Figura 22. Foi gerada através de um brainstorming a possível causa e possível solução para as operações como mostra a Figura 23. 49 5.4- Plano de Ação A Figura 23 mostra as operações em que ocorrem os maiores índices de quebra, com os problemas apresentados e possíveis soluções. O importante foi elaborar um plano de ação que ataque a principal causa de maior índice, como mostra os gráficos levantados, que são os cabos de comunicação nas operações de fixação do cinto de segurança e fixação da cinta do tanque de combustível. Após uma discussão com o grupo envolvido, gerou-se a seguinte proposta de um dispositivo para o travamento do cabo no ponto de ruptura, com uma peça de nylon bipartida confeccionada conforme projeto desenvolvido pela equipe de manutenção, estipulando-se a data para o teste para julho de 2003. Em princípio, foi respondidos o questionário com perguntas básicas, conforme Tabela 3 abaixo; em seguida, foram respondidas as perguntas do 5W 2H, conforme Tabela 4, quando tomamos as ações necessárias para atingir a meta estipulada. Tabela 3: Principais perguntas. O que Ocorre um grande índice de ocorrências de quebras das ferramentas. Onde Nas operações que exigem maior movimentação com a ferramenta. Quando Acontece freqüentemente. Quanto Pode ser mostrado através da Figura 19 Como Por que Prazo A movimentação proporciona que o cabo faça um ângulo de 90 graus. Com a formação do ângulo, ocorre o rompimento dos cabos interno. Julho/2003. Fonte: Elaborado pelo autor 50 Tabela 4: Plano de Ação - 5W2H. Plano de Ação – 5W-2H O que será feito (what) Dispositivo para que o cabo não sofra dobra de 90 graus. Quando será feito (when) Serão confeccionados três dispositivos para teste até o mês de julho de 2003. Quem fará (who) Célula de Manutenção Onde será feito (where) Célula de Manutenção Por que será feito (why) Para redução do índice de quebra dos cabos de comunicação Como será feito (how) Confeccionado em tarugo de nylon, sendo usinado e escalonado para o travamento do terminal da ferramenta junto ao cabo. Custo (how much) Será utilizado material já em estoque e M.O. Fonte: Elaborado pelo autor. 5.5- Execução A peça foi confeccionada dentro do prazo previsto e instalada nas ferramentas, conforme Figuras 24.1, 24.2 e 25.1, 25.2, que mostram a condição anterior e a condição atual, respectivamente. 5.6- Verificação Conforme Figura 26, sobre a evolução das ocorrências de parada, podemos observar que houve um bloqueio, mas não totalmente efetivo, devendo-se retornar ao processo de observação novamente. 51 5.7- Padronização Foi constatada a necessidade da utilização do dispositivo em todos os postos de trabalho e, para uma proteção maior, os cabos devem ser protegidos em qualquer condição (novos ou já em uso). 52 Numero de Ocorrências N/S: Modelo: 1 3700 T066A040 SSP3 2 3700 T066A040 SSP3 3 3700 4 3700 5 3700 6 7 8 T066A040 SSP3 T066A040 SSP3 Data Envio NF Envio 1/8/2001 864251 Diagnóstico: Serviço: Pinhão, Iti-board, transdutor Executado Cabeçote Cabeçote substituído T066A050 VHP3 N/S: 2027 Pinhão, rolamentos 9101PP e Exe: 07/11/01 motor. Conector do encoder Exe: 10/12/01 desconectado 31/8/2001 135099 T066A040 SSP3 11/3/2002 157323 Não foi encontrado problema 3700 T066A040 SSP3 11/4/2002 166666 Rolamento R6 zz 3700 T066A040 SSP3 22/7/2002 198653 Garantia, Display danificado, botões de acionamento e três arruelas da redução. T066A040 SSP3 3700 9 3700 T066A040 SSP3 10 3700 T066A040 SSP3 Obs: NF Fornecedor Contador zerado. Data Retorno 16/8/2001 Período de Parada (dias) Posto de Trabalho 37 AM08-02EL 15 AM08-02EL 37 AM08-02EL Contadores zerados 16704 24/1/2002 144 AM08-02EL Executado Não foi lavada a peça, da redução cabeçote, por ordem do Sérgio.Cabeçote não foi aberto. 17489 26/3/2002 15 AM08-02EL Exe: 18/04/02 Máquina aberta 18019 25/4/2002 14 AM08-02EL Máquina apresentava ruído, trocado display, as Exe: 02/10/02 engrenagens da máquina são de 75NM. 20253 10/10/2002 78 AM08-02EL Rolamentos 6001-2RS, Fora de garantia, máquina veio aberta, tampa do rolamento roletado do pinhão, Coroa, pinhão, tampão do pino cabeçote está danificada. 21/10/2002 228689 Exe: 30/10/02 da coroa, planetária do 1 Est., Peças retiradas da máquina engrenagens do 1 e do 2 est., N/S: 2101. Sensor de 6 arruelas do 2 est. temperatura no lugar. 20518 31/10/2002 10 AM08-02EL 20907 3/12/2002 14 AM08-02EL 21058 19/12/2002 14 AM08-02EL iti-board com defeito no conversor A/D sem conserto. Cabeçote com 19/11/2002 235951 Iti-board Exe: 28/11/02 desgaste no pinhão (montada com o mesmo pinhão). Segundo est. da redução rompeu-se devido a Segundo est. da redução esforço, travando a 5/12/2002 240193 completo, arruela que separa o Exe: 09/12/02 máquina, cabo do 1 do 2 est. transdutor com mau contato. Máquina atendida em garantia. Figura 16: Folha de Verificação das Ocorrências da Máquina 3700, elaborada pelo autor 52 53 CABOS ROLAMENTO 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 18/04/02 23/03/02 23/03/02 11/03/02 11/04/02 05/02/02 05/02/02 05/02/02 22/02/02 22/02/02 28/02/02 11/04/02 19/06/02 22/03/01 22/03/01 22/03/01 19/06/02 01/10/02 18/04/02 18/07/01 06/12/01 16/04/02 17/05/02 01/07/02 18/07/02 25/09/02 26/11/02 05/01/03 15/08/01 21/11/02 15/08/01 02/12/02 13/12/01 19/06/02 29/10/02 03/02/03 12/09/02 07/11/01 04/10/01 39 % 36 3275(1) 3275(2) 3275(8) 3696(1) 3309(2) 5792(2) 3695(2) 3605(4) 3633(3) 3275(1) 3275(2) 3275(8) 3696(1) 3309(2) 5792(2) 3695(2) 3605(4) 3633(3) 3700(6) 3701(4) 3701(3) 3699(4) 3633(2) 3697(1) 3697(2) 3697(3) 3700(8) 3694(3) 3605(4) 3699(2) 3700(3) 3605(3) 3275(1) 3275(8) 34 31 COROA/ ITI BOARD PINHÃO 3263(2) 3098(1) 3308(2) 3263(1) 3309(2) 3275(3) 3605(1) 3308(2) 3605(2) 3633(3) 3605(4) 3694(4) 3633(2) 3695(2) 3633(3) 3699(3) 3633(3) 3699(5) 3694(3) 3700(1) 3694(4) 3700(9) 3696(1) 3701(5) 3697(1) 4600(1) 3697(2) 5777(2) 3697(3) 5792(1) 3699(2) 5802(2) 3700(1) 3700(3) 3700(8) 3701(1) 3701(3) 3701(7) 22 20 16 15 DISPLAY ENCODER PLANETARIO CABEÇOTE 3275(5) 3275(9) 3694(1) 3694(2) 3695(1) 3695(2) 3700(7) 7 6 3275(1) 3275(2) 3275(4) 3605(2) 3700(4) 3701(4) 3701(7) 7 6 3263(3) 3694(2) 3694(3) 3700(10) 3700(8) 5 5 3308(1) 3309(1) 3700(2) 3 3 CABO TRANSD. 3275(9) 5792(2) 5792(3) 3 3 TRANSDUTOR SENSOR 3700(1) 3633(1) 3275(6) 3275(8) 2 2 2 2 EIXO MOTOR SAIDA 3275(3) 3700(3) 1 1 1 1 Nº ITENS 12 103 95 Figura 17: Folha de Verificação dos Itens que ocorreram as quebras, elaborado pelo autor 53 54 INDICIE DE QUEBRAS INDICIE DE QUEBRAS 45 NUMERO DE QUEBRAS 40 35 30 25 20 15 10 5 0 ITENS Figura 18: Diagrama de Pareto dos Itens X Nº de quebras, elaborado pelo autor. 54 55 POSIÇÃO MÁQUINAS ELETRÔNICAS (ATUALIZADO EM 19/03/03) EQUIP. MODELO POSTO 1 3098** T066A075 DRESS-02EL 2 3263** T066A075 AM12-03EL 3 3275** T066I045 AM11-03EL 4 3305** T066A075 AM12-01EL 5 3308** T066A075 AM16-02EL 6 3309** T066A075 AM16-01EL 7 3605 T066A040 8 3633 T066A040 AM15-02EL 9 3694* T066A040 AM08-01EL 10 3695 T066A040 11 3696 T066A040 AM15-01EL 12 3697 T066A040 AM12-02EL 13 3699 T066A040 14 3700* T066A040 AM08-02EL 15 3701* T066A040 16 4688 T046A010L AM13-01EL 17 5777 T046P010 DOOR-02EL 18 5792 T046P010 19 5802 T046P010 20 5804 T046P010 DOOR-01EL 21 PAINEIS 22 CABOS OPERAÇÃO CABO POSIÇÃO SUPORTE VOLANTE CINT.TANQ. EX. TRAS. AMORT.D AMORT.D BAT.PORT. TRAMB. LISO C015 S/CABO S/CABO C009 C010 CABO CE C004 C006 CABO CE C005 C014 CINT.SEG. CINT.SEG. BORN.BAT. FECHAD. FECHAD. FECHAD. FECHAD. C012 CABO CE S/CABO CABO LISO CABO LISO CABO LISO CABO LISO OK OK CE CE OK OK CE OK OK CE OK OK RESERVA OK CE N.ISNT. OK RESERVA CE OK C013 C001 C007 C008 C011 C003 C002 S/NUM. RESERVA CE CE CE CE CE CE CE BAT.PORT. CINT.SEG. DT ENV. GARANTIA 05/01/03 11/03/03 SIM NÃO 03/02/03 SIM 01/07/02 NÃO 06/01/03 SIM 02/12/02 NÃO 09/10/02 29/10/02 21/11/02 17/12/02 05/01/03 11/03/03 11/04/02 SIM SIM SIM NÃO SIM SIM SIM 1 3 9 1 2 2 4 3 4 2 1 3 5 10 7 0 3 3 5 1 11 39 TOTAIS dias parad. 37 124 232 7 70 58 92 240 213 267 37 83 376 378 156 0 218 248 198 12 802 1020 1 3 8 1 2 2 3 3 3 2 1 3 4 8 6 0 3 3 4 1 9 33 119 4868 100 Nº OCOR. AC.Nº OC. 1 3 9 1 2 2 4 3 4 2 1 3 5 10 7 0 3 3 5 1 11 39 % Figura 19: Gráfico de Nº de ocorrências e dias de paradas por posto de trabalho, elaborado pelo autor Legenda 55 * ** CE Índice alto de quebra Máquina Cinto Segurança Máquina sem reserva Conserto Externo 56 Nº OCORRENCIAS MAQUINAS X Nº OCORRENCIAS 45 40 35 30 25 20 15 10 5 0 Ocorrencias 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 MAQUINAS Figura 20: Gráfico de Pareto do Nº de ocorrências por Máquinas, elaborado pelo autor 56 57 MAQUINAS X DIAS PARADOS 1200 DIAS PARADOS 1000 800 600 Dias Parados 400 200 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 MAQUINAS Figura 21: Gráfico de Pareto do Dias parados por Máquinas, elaborado pelo autor 57 58 MÉTODO MÃO-DE-OBRA Velocidade LMF Aumento da Produção MENSURAÇÃO Falta de Treinamento Calibração da Veloc.X Torque Hábitos Incorretos Alto Nº de Quebras das Ferramentas Peças com excesso de pintura Ou fora de especificação Cabos de Comunicação Desgaste de componentes Adaptação do equipamento na operação Modificação Projeto MATÉRIA PRIMA MAQUINÁRIO Tipos de quebra MEIO AMBIENTE Figura 22: Diagrama de Causa Efeito para Máquina Eletrônica Tech Motive Fonte: Elaborado pelo autor • Método / Processo – o aumento da velocidade da linha de montagem, devido à produção passar de 35 para 48 carros/hora, ocasionando uma sobrecarga no equipamento. • Mão-de-obra – Com a troca do processo de pneumático para eletrônico, alguns hábitos incorretos são executado por operadores e mecânicos, devido a estarmos trabalhando com um equipamento de maior precisão e isso, às vezes, não é levado em conta. • Medida – (Mensuração) O fato de estarmos utilizando a mesma calibragem para diversos tipos de componentes com o mesmo torque está ocasionando sobrecarga e aquecimento do equipamento. • Matéria-prima – Porcas, parafusos e prisioneiros de algum lote do fornecedor chegam fora da especificação ou com excesso de pintura. • Maquinário: 1. Cabos de comunicação - a dificuldade de acesso de algumas operações e o manuseio inadequado por parte dos operadores contribuem para a quebra dos cabos. 59 2. Desgaste de Componentes - foram feitas modificações na ferramenta original devido à adequação da mesma para a operação a ser executada no processo, e tais modificações não foram projetadas adequadamente, ocasionando quebras. • Adaptação do equipamento na operação – a forma de utilização da ferramenta é modificada conforme alterações no produto. O item a ser estratificado será o maquinário, com foco no cabo de comunicação, conforme mostra a Figura 18, pois representa o maior percentual de ocorrências. OPERAÇÃO PROBLEMAS APRESENTADOS POSSÍVEIS SOLUÇÕES Fix. Cinto Segurança Dimensiomanento do equipamento p/ operação no limite. Redimensionar a ferramenta para a operação. Fix. Cinto Segurança Ergonomia da operação. Treinamento dos operadores. Fix. Cinto Segurança Vários apertos diferentes utilizando a mesma calibragem. Instalação da caixa de soquete. Fix. Cinto Segurança Desgaste excessivo do conj do cabeçote da ferramenta (coroa/pinhão). Análise laboratorial de micro estrutura e falha. Falha de comunicação (Cabo de comunicação da ferramenta p/ painel). Desenvolver um novo terminal para amenizar o custo de manutenção. Fix. Cinto Segurança Treinamento dos operadores. Fix. Cinta Reserv. Combustível Aquecimento da ferramenta (sobre carga). Fornecedor Fix. Cinta Reserv. Combustível Ergonomia da operação. Treinamento dos operadores. Fix. Cinta Reserv. Combustível Quadrado de fixação do soquete deformado. Desenvolver soquete sob medida. Fix. Cinta Reserv. Combustível Dois apertos diferentes utilizando a mesma calibragem. Instalação da caixa de soquete. Fix. Cinta Reserv. Combustível Falha de comunicação (Cabo de comunicação da ferramenta p/ painel). Desenvolver um novo terminal para amenizar o custo de manutenção. Treinamento dos operadores. Fix. Amortecedor Diant. Desgaste excessivo do conj do cabeçote da ferramenta (coroa/pinhão). Análise laboratorial dos materiais, para desenvolver nova composição do material. Fix. Amortecedor Diant. Dispositivo de aperto (quebra do bits de trava do amortecedor) Aperfeiçoar o dispositivo Fix. Amortecedor Diant. Falha de comunicação (Cabo de comunicação da ferramenta p/ painel). Desenvolver um novo terminal para amenizar o custo de manutenção. Treinamento dos operadores. Figura 23: Possíveis causas e possíveis soluções para as operações Fonte: Elaborado pelo autor 60 Figura 24.1: Painel do equipamento Fonte: Volkswagen do Brasil Figura 24.2: Ferramenta sem proteção no cabo Fonte: Volkswagen do Brasil 61 Figura 25.1: Painel do Equipamento Fonte: Volkswagen do Brasil Figura 25.2: Ferramenta com Proteção no cabo Fonte: Volkswagen do Brasil 62 Maquinas Cabos Painel 5804 5802 5792 5777 4688 3701 3700 3699 3697 3696 3695 3694 3633 3605 3309 3308 3305 3275 3263 45 40 35 30 25 20 15 10 5 0 3098 N. de Paradas Evolução das Ocorrencias de Parada Ocorrencias até out. 2003 Ocorrencias até abril 2003 Figura 26: Evolução das Ocorrências de Paradas Fonte: Elaborado pelo autor 62 63 7 CONCLUSÃO A Melhoria Contínua torna-se vital nos dias de hoje, pois, com a busca da redução dos custos, esta é a melhor ferramenta para tal tarefa. No estudo discorrido neste trabalho, foi de estrema importância o conhecimento do método PDCA,que possibilitou identificar o problema, estabelecer uma meta, analisar o fenômeno e o processo, estabelecer um plano de ação, executar o plano de ação, verificar a eficácia da ação, comparando-a com a meta, e padronizar. No estudo de caso analisado, tal análise foi totalmente inédita, pois desde a implantação, da ferramenta, há cerca de três anos, a equipe de manutenção vinha se defrontando com o baixo desempenho, o que trazia transtornos para o processo produtivo. Assim, com a estratificação dos dados, o estabelecimento de uma meta e o plano de ação, foi possível amenizar o principal problema que estava ocorrendo. Após a verificação, foi possível explorar mais o problema e identificar que o rompimento do cabo ocorre devido à formação de um ângulo de noventa graus com a ferramenta. Fica claro que o método empregado é eficaz e pode ser utilizado em qualquer área no processo produtivo, na manutenção ou em outra área qualquer. Esta foi primeira etapa do estudo que não deve parar, pois será utilizada nova ferramenta, como o Benchmark (ferramenta da qualidade comparativa), em operações em que o problema não está concentrado apenas na comunicação da ferramenta eletrônica com o painel Com Benchmark para uma melhoria contínua, sendo comparativa, poderemos identificar melhor a fragilidade das ferramentas analisadas. Na questão da comunicação, teremos que desenvolver uma manga de borracha que incorpore o dispositivo desenvolvido, já que a causa de quebra do cabo é a formação de um ângulo de noventa graus em diversas situações. Os cabos de comunicação já foram identificados para estratificação um a um, para uma melhor identificação do fenômeno. 64 REFERÊNCIAS BIBLIOGRÁFICAS AZEVEDO, N. C. Sistema de Gestão com Foco em Resultados. Taubaté, 2000, 117p. Monografia-Universidade de Taubaté. BRASSARD, M. Qualidade: Ferramentas para a Melhoria Contínua, 1. Ed. Rio de Janeiro: Qualitymark, 1994. CAMPOS, V.F. Gerenciamento da Rotina do Trabalho do Dia-a-Dia, Belo Horizonte: Editora de Desenvolvimento Gerencial, 2002. CAMPOS, V.F. TCQ Controle da Qualidade Total (no estilo japonês), 8. ed. Belo Horizonte: EDG – Editora de Desenvolvimento Gerencial, 1999. CAMPOS, V.F., Gerenciamento pelas Diretrizes, Fundação Christiano Ottoni, Belo Horizonte, 1995. DEMING, W.E. Qualidade: A Revolução da Administração, Rio de Janeiro: Editora Clave Comunicações e Recursos Humanos, 1990. ISHIKAWA, K. “TQC – Total Quality Control” Estratégia e Administração da Qualidade, 1. ed. São Paulo: IMC Internacional Sistemas Educativos Ltda,1986. 65 ANEXO 1: Terminologia para fixadores Um conjunto aparafusado é composto, via de regra, por três peças: parafuso, porca, arruela. Um quarto componente seria a contra-peça, ou conjunto de partes a serem fixadas. • Parafuso No conjunto aparafusado, o parafuso é o componente mais importante, uma vez que a peça que suportará todos os esforços. Podemos ter juntas fixadas apenas por parafuso e porca assim como podemos ter juntas fixadas apenas por um parafuso e arruela, mas não temos juntas em que não haja parafuso a fixá-las. • Como se caracteriza: Os parafusos são designados a partir do formato da cabeça, ou de acordo com sua utilização, por exemplo: Parafuso sextavado ou parafuso de cabeça sextavada. Parafuso quadrado ou parafuso de cabeça quadrada. Parafuso esteira ou parafuso da esteira do trator. Os parafusos com rosca até a cabeça são chamados parafusos com rosca inteira ou rosca total; os parafusos com uma parte do corpo roscada são chamados parafusos com rosca parcial. • Como se dimensiona O parafuso deve ser especificado dimensionalmente, tendo como base o diâmetro e o comprimento, que deverão ser dados, preferivelmente, na mesma unidade, milímetro para o SI, e polegada para o sistema Anglo-Americano. O comprimento de um parafuso é a medida tomada desde a ponta até a face de assentamento da cabeça. • Porca A porca está sempre acompanhada do parafuso. É pelo aperto que damos à porca que transmitimos ao parafuso a tensão necessária para a fixação da junta; daí, a grande importância da porca, quando é usada. • Como se caracteriza: A porca também é designada pelo seu formato, que muitas vezes é o mesmo da cabeça do parafuso, ou de acordo com sua utilização, por exemplo: 66 Porca sextavada Porca de roda Porca para trilho • Como se dimensiona A porca é especificada dimensionalmente, tendo como base o diâmetro nominal da rosca. • Arruela A arruela pode ser de vários tipos: lisa, de pressão, de mola, etc. A mais comum, a arruela lisa, é usada quando queremos aumentar a superfície de contato do fixador com a junta. Pode ser usada como calço ou para compensar o diâmetro de um furo. • Como se caracteriza A arruela é designada com base em seu formato ou em sua utilização. • Como se dimensiona Algumas normas possuem mais de um tipo de arruela, que são diferenciadas por letras, normalmente A e B. Para essas normas, as arruelas são especificadas dimensionalmente, pela característica do tipo e pelo diâmetro nominal do seu furo, exemplo: • Arruela lisa A21 Para outras normas, as arruelas são especificadas dimensionalmente tendo como base o diâmetro nominal do parafuso no qual será utilizada. • Rosca Embora a palavra “rosca” sugira algo que deverá ser fixado, a rosca é usada não só para fixação, mas também para movimento, ou seja, para transportar um movimento circular em movimento retilíneo. Como exemplo de rosca de movimento, temos os fusos de tornos e fresas, os balancins e outros. • Tipos mais comuns de rosca • Rosca com perfil triangular 67 Sistema Internacional - caracteriza-se por ser uma rosca do sistema métrico, com ângulo de 60º e cujo passo é o próprio passo, ou seja, à distância percorrida em uma volta. Rosca Americana – caracteriza-se por ser uma rosca medida em polegada com o passo sendo determinado pelo numero de fios em uma polegada de comprimento (f.p.p.), ou seja, quantas voltas são necessárias para ser percorrida a distância de uma polegada, e com ângulo de 60º. Sistema Inglês (WHITWORTH) – é um sistema que está em franco desuso, sendo usado quase somente na Inglaterra, países do Reino Unido e alguns países da Europa que ainda não adotaram o sistema métrico. Caracteriza-se por ser uma rosca medida em polegada, com um passo sendo determinado pelo número de fios em uma polegada de comprimento (f.p.p.), e com ângulo de 55º. O número de fios por polegada é igual, tanto no sistema americano, como no sistema inglês, para todas as bitolas, exceto para a bitola ½”, que, no sistema americano, tem 13 f.p.p. e, no sistema inglês, tem 12 f.p.p. Muito usada dentro deste sistema é a rosca para tubos, que é uma rosca extremamente fina e cujo diâmetro nominal não corresponde ao diâmetro externo da rosca. • Rosca Auto-Atarraxante Como o próprio nome indica, é uma rosca que não tem necessidade de ser usada como porca, pois tem a propriedade de abrir a contra-porca. Tem perfil triangular, com ângulo de 60º. Os parafusos com rosca auto-atarraxante são, quase sempre, cementados, para oferecer maior resistência na abertura da contra-rosca. • Outros tipos de rosca Existem vários outros tipos de rosca, para outras finalidades que não para o parafuso. Exemplo: rosca para velas de automóvel, Edison para lâmpadas, trapezoidal, etc. 68 ANEXO 2: Descrição Técnica O conjunto da ferramenta da operação cinto de segurança é composto pelos seguintes itens: 01 (Uma) - Apertadeira Elétrica Angular, modelo T066A040SSP4, faixa de trabalho 8 a 40 Nm, rotação livre 550 rpm, com encaixe quadrado de 1/2 pol., peso 2,1 kg. Vide características abaixo. 01 (Um) - Painel Eletrônico de Monitoração e Controle, modelo C4000B01 de um canal, 220Volts. Vide características abaixo. 01 (Um) – Jogo de cabos para interligação entre apertadeira e painel. Principais Característica da Apertadeira Fonte: Volkswagen do Brasil • Apertadeira elétrica inteligente tech-motive tool. • Possui display digital para leitura de mensagens no próprio punho. O display digital alfa-numérico exibe para o operador os valores de torque, as informações do status de aperto e as mensagens roladas. O display pode ser posicionado de quatro maneiras diferentes, acomodando-se a utilização da apertadeira para a posição vertical ou horizontal, adaptando-se, inclusive, a operadores canhotos, ou a diferentes posições, quando utilizada em dispositivos. • Recebimento e transmissão de dados totalmente digital, tornando-a imune a ruídos e interferências elétricos, garantindo alta precisão, mesmo quando utilizada a grandes distâncias do painel de controle. 69 • Extremamente leve. • Possui botão auxiliar programável, com o objetivo de enviar dados, selecionar parâmetros, ciclo completo, etc. • Possui alta rotação. • Reversível. • Possui transdutores de torque e ângulo incorporados. • Possui microprocessadores internos, que possibilitam a calibração automática e o setup da ferramenta quando conectada ao painel de controle, tendo os seguintes dados armazenados: Dados da ferramenta Capabilidade Modelo e número de série Rotação à esquerda Dados de fabricação Capacidade de aperto à esquerda Número de série Ferramenta apta para dispositivos Torque mínimo Chave inteligente Torque máximo Auto-retração (p/ tubnut) Rotação mínima Torque de retração (p/ tubnut) Rotação máxima Torque de deslig.e retr.(p/tub nut) Calibração de torque Velocidade de retração Calibração total Contagem de ciclo Contador de ângulo por volta Contagem de travamento do rotor Data da última calibração Contagem de aquecimento Data do último reparo • Led’s sinalizadores (amarelo, verde e vermelho), que informam o status do • Força de reação ajustável, permitindo perfeita ergonomia. • Nível de ruído abaixo de 60dB (A). • Testada conforme a norma ISO5393, com alto índice de capabilidade. • Oferece proteção ao usuário, imunizando-o contra possíveis choques elétricos. aperto. Principais Características do Painel CS4000MINI 70 Fonte: Volkswagen do Brasil As características principais dos painéis CS4000B de um ou dois canais são: • Recebimento e transmissão de dados totalmente digitais, tornando-a imune a ruídos e interferências externos, garantindo alta precisão, mesmo a grandes distâncias. • Oferece grande variedade de estratégias de aperto, sendo as principais: - Controle de Torque. - Controle de Torque e Monitoração de Ângulo. - Controle de Torque e de Ângulo. - Monitoração de Torque e de Ângulo. - Monitoração de rosqueamento (Self-Tap). - Monitoração de Torque pré-valente (controla o início do aperto, permitindo o controle na colocação de porcas auto-blocantes). - Yeld-point. • Permite ao usuário programador executar a troca de parâmetros e acesso aos dados, mesmo com a apertadeira em funcionamento. • Sistema “Jog”, que facilita o encaixe do soquete. • Programação da velocidade de aperto, o que elimina a inércia e garante precisão nas operações de aperto, mesmo nas juntas mais críticas. • Permite impressão através da saída RS232 dos seguintes dados: - Gráficos de cada ciclo de aperto. - Saída contínua dos valores de cada aperto, selecionando: todos os apertos; somente os aceitos; somente os rejeitados, etc. 71 - Possibilidade de seleção de até onze campos, sendo: Torque; Unidade de Torque; Ângulo; Unidade de Ângulo; Modo de Ângulo; Controle de Referência; Monitor de processo estatístico; Torque de rosqueamento; Torque pré-valente para porcas autoblocante; Data; Hora; Contagem de ciclo; Parâmetros calibrados, etc. • Capacidade para armazenar as últimas duas mil leituras, com a impressão dos resultados. • Entrada para comunicação com PC portátil ou via rede. • Porta I/O (imput/output/data) que torna possível qualquer tipo de automação, trabalhando em sistema Master-Slave, ou seja: permite acionamento de parada de linha; acionamento de alarme áudio – visual e sonoro; manipulação de dispositivos; seleção de programas via socket-tray; aperto aprovado; início de ciclo, etc... • Permite programação e seleção de até 8 parâmetros de aperto diferentes, programados através de CLP, chaveamento automático de programas ou bandeja de soquetes (socket tray); opcionalmente pode incorporar memória expansível para ate 99 parâmetros. • Calibração automática para compensação de zero para + ou - 50% do fundo de escala. • Sistema de auto-análise de falhas, acusando-as no display do Painel e da Apertadeira. Acessórios: Cabo interligação reto Cabo interligação espiral 72 Bandeja de soquetes para seleção de programação automática (SOCKET TRAY) 73 Autorizo cópia total ou parcial desta obra, apenas para fins de estudo e pesquisa, sendo expressamente vedado a qualquer tipo de reprodução para fins comerciais, sem prévia autorização específica do autor. Enedino Vieira da Silva Neto Taubaté, março de 2004.